Сварочные электроды ОЗЛ-6: технические характеристики

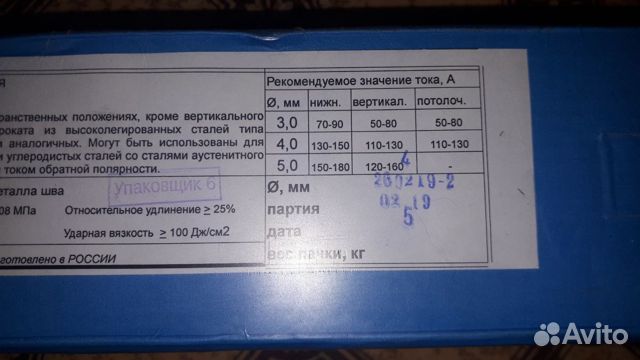

Электроды ОЗЛ-6 ТУ 1272-279-00187211-2002 применяются для сварки литья и проката из жаростойких сталей типа 20Х23Н13, 20Х23Н18 и им подобных, работающих в окислительных средах. Используются для сварки углеродистых и низколегированных сталей с высоколегированными сталями аустенитного класса.

Основные характеристики:

|

Диаметр, мм |

Длинна электрода, мм |

Сварочный ток, А |

||

|

Нижнее |

Вертикальное |

Потолочное |

||

|

3,0 |

300, 350 |

60-80 |

70-90 |

70-90 |

|

4,0 |

450 |

120-140 |

100-125 |

100-125 |

|

5,0 |

350, 450 |

140-160 |

135-160 |

– |

Механические свойства:

|

Металл шва |

Сварное соединение |

|||

|

Предел прочности , МПа (кгс/мм2) |

Относительное удлиннение % |

Ударная вязкость, Дж/см2 (кгс*м/см2) |

Предел прочности, Мпа (кгс/мм2) |

Угол загиба, град. |

|

540 (55) |

25 |

90(9) |

– |

– |

Электроды ОЗЛ-6: характеристики и область применения

На чтение 7 мин. Опубликовано

Профессиональные сварщики на крупных предприятиях часто используют электроды ОЗЛ-6 при работе со сталью. Благодаря универсальности и простоте в эксплуатации покупают их и для домашних нужд.

Сварка электродами.Общая информация

При изготовлении стержня применяют легированную проволоку СВ07Х25Н13. Поэтому во время сварки предпочтительно использовать аппараты постоянного тока с обратной полярностью.

Надежная защита сварочной ванны гарантируется основным покрытием.

Еще одним преимуществом стала возможность получения качественного шва в любом пространственном положении.

Расшифровка маркировки

Электроды этой марки разработаны в компании «Спецэлектрод», а маркировка дает такую информацию:

- ОЗЛ — тип основного покрытия зольное;

- 6 — назначение изготовленного шва.

Классификация и ГОСТ

Российские предприятия, выпускающие подобные изделия, работают в соответствии с ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».

Общепринятая квалификация продукции:

- сварочные электроды ОЗЛ-6-2;

- ОЗЛ-6-2,5;

- ОЗЛ-6-3;

- ОЗЛ-6-4;

- ОЗЛ-6-5.

Где применяются ОЗЛ-6

Из-за своих особенностей такие расходники используются тогда, когда нужно изготовить швы и соединения низкоуглеродистых сталей, металлов с малым содержанием легирующих добавок, жаропрочных сплавов, литых и катаных конструкций, устанавливаемых в местах с агрессивной средой. Рабочие характеристики сохраняются при температурах до + 1000 °С.

Рабочие характеристики сохраняются при температурах до + 1000 °С.

Режимы сварки

Методика работы с электродами представлена в таблице:

| Диаметр электрода | Сила ток при сварке в нижнем положении, А | Сила ток при сварке в вертикальном положении, А | Сила ток при сварке в потолочном положении, А |

| 2 | 40-55 | 30-40 | нет |

| 2,5 | 50-70 | 40-60 | нет |

| 3 | 60-80 | 50-70 | нет |

| 4 | 120-140 | 100-120 | 100-110 |

| 5 | 140-160 | 120-140 | нет |

Технические характеристики

Применение ОЗЛ-6 связано с их техническими характеристиками:

| Название характеристики | Данные или описание |

| Горение дуги | Устойчивое |

| Степень разбрызгивания металла | Малая |

| Формирование получаемого шва | Хорошее |

| Отделимость шлаковой корки | Удовлетворительная |

| Коэффициент наплавления (в нижнем положении шва) | 10,0 — 13,0 г/А-ч |

| Производительность наплавления (для диаметра 4,0 мм) | 1,1-1,7 кг/ч |

| Расход на 1 кг наплавляемого металла | 1,6 кг |

| Склонность металла шва к образованию пор | Склонен при плохой подготовке места соединения и удлинении сварочной дуги |

Размерный ряд

На рынке продают наиболее популярные разновидности сварочных расходников данной марки:

- для работы с током от 60 до 130 А, диаметром 3 мм и длиной 350 мм — по 30 шт.

в 1 кг;

в 1 кг; - для работы с током от 100 до 2100 А, диаметром 4 мм и длиной 450 мм — по 15 шт. в 1 кг;

- для работы с током от 150 до 280 А, диаметром 5 мм и длиной 450 мм — по 10 шт в 1 кг.

Химический состав электродов ОЗЛ-6

Свойства расходников обеспечивает химический состав обмазки, состоящий из таких компонентов:

- Углерода в количестве 0,09%, связывающего свободные молекулы металла и придающего ему прочность. За счет точно выверенной процентной доли получается твердое соединение, исключающее хрупкость.

- Марганца — 1,9%. Он играет аналогичную роль, а еще способствует выводу серы и фосфора. Получаемый шов более ровный и однородный, устойчивый к механическим нагрузкам.

- Кремния — 0,38%, являющегося раскислителем. Он удаляет из стали свободный кислород, способствуя уменьшению химической ликвации и улучшая механические характеристики, увеличивая пластичность и прочность.

- Никеля — 12,8% для сопротивления окислению и повышения жаростойкости соединения.

Физические свойства сохраняются в коррозионной среде.

Физические свойства сохраняются в коррозионной среде. - Хрома — 24,9%. Он становится легирующим компонентом и уменьшает абразивный износ, склонность к появлению ржавчины и улучшает качество стыка после термических нагрузок.

- Серы (0,011%) и фосфора (0,022%), попадающих в основной слой из шихты и лигатур во время изготовления. Их количество удалось минимизировать и уменьшить число трещин во время сварки.

Свойства получаемого шва

Соединение металлов, получаемое при сварке электродами ОЗЛ-6, обладает следующими механическими характеристиками:

- временным сопротивлением 560 МПа;

- относительным удлинением на 25%;

- ударной вязкостью 90 Дж/см²;

- ферритовой фазой 6,1 %.

Особенности наплавки

Отрицательной чертой данных расходников стал высокий расход во время сварки. Создание шва фиксированной длины потребует на 60% больше электродов по сравнению с другими марками.

Поэтому для повышения экономичности необходимо исключить залипание или вскипание стержня, разбрызгивание металла вокруг рабочего места.

Для этого необходимо выполнить следующие действия:

- прокаливать электроды перед началом соединения металлов в течение 1 часа при температуре +180-200°С;

- не работать в вертикальной плоскости;

- зачистить кончик стержня;

- тщательно обработать свариваемые поверхности наждачной бумагой;

- вести дуговую искру по верху шва под углом 80° и на расстоянии от соединяемых кромок не более 3 мм;

- соблюдать режим сварки, ориентируясь на инструкцию, напечатанную на упаковке;

- после замены электрода надо зачистить стык и продолжить сварку от точки, находящейся чуть выше от места остановки;

- не допускать резкого остывания шва.

Лучшие производители электродов ОЗЛ-6

Сейчас данные электроды изготавливают на следующих российских предприятиях:

- «СпецЭлектрод» — ведущее российское предприятие отрасли с опытом производства и разработки сварочной оснастки более чем 70 лет. Продукция завода отмечена множеством дипломов за качество, подтвержденное стандартами России, Беларуси, Украины и Казахстана.

Электроды получили одобрение от Российского Речного и Морского Судоходного Регистра. НАКС, Госатомнадзора.

Электроды получили одобрение от Российского Речного и Морского Судоходного Регистра. НАКС, Госатомнадзора. - «Фрунзе-Электрод» — украинский завод, работающий с 1930 г и входящий в ПАО «Сумское НПО». На швейцарском оборудовании выпускается более 170 наименований расходных материалов для сварки. Продукция сертифицирована по ISO 9001:2008 Bureau Veritas Certification № ИА 226095 и УкрСЕПРО №ИА2.021.04709-10 и поставляется на ведущие предприятия Украины,

- «Эком-Плюс», украинское предприятие, появившееся в 2002 г. Основателем стал С.М. Киселев, работавший ранее в ИЭС им. Е.О. Патона. В 2014 г. началась реконструкция, и через год на немецкой линии компании Kjellberg Finsterwalde открылось новое производство.

Качественные аналоги

Продукцию с характеристиками как у ОЗЛ-6 выпускают такие зарубежные предприятия:

- BÖHLER, Австрия, специализирующееся преимущественно на выпуске качественных марок стали. Отдельное подразделение изготавливает также расходные материалы для их сварки.

Аналогом стали электроды FOX CN 23/12-A.

Аналогом стали электроды FOX CN 23/12-A. - OERLICON, США с моделями INOX 25/14, VERTINOX 309 Mo, FERINOX. С 2017 г. работает в Москве и Сколково. Заказчиками сварочных комплектующих стали предприятия автомобильной, аэрокосмической, энергетической, нефтегазовой отраслей.

- LINCOLN, США, предлагающее широкий спектр сварочного оборудования для промышленности и домашнего использования. В качестве замены для ОЗЛ-6 производит электроды с маркировкой Arosta 309S, Limarosta 309S, Arosta 309Nb, Arosta 309Mo,

- UTP, Германия — работает с 1953 г. под названием Handelsgesellschaft Universal Tiefpunkt GmbH. Словосочетание universal tiefpunkt переводится как общая «нижняя» точка плавления металлов в эвтектическом сплаве. С 1956 г. началось производство сварочных материалов в Швейцарии, с 1993 г. — в Мексике, с 1969 г. — в Бразилии. В дальнейшем бренд был выкуплен компанией Böhler Welding Group. В качестве заменителя зольных электродов выпускаются изделия UTP 6824, 6824 LC, 6824 MoLC, 6824 Nb, 6824 MoNb.

- ESAB, Швеция — история возникновения началась с получения в 1904 г. патента на электрод с покрытием для сварки электрической дугой, который получил основатель компании Оскар Чельберг. Его инициалы и сейчас украшают продукцию концерна. Предприятия, выпускающие сварочное оборудование работают по всему миру, в т.ч. в России, Беларуси и Казахстане. Аналогами к ОЗЛ-6 стали OK 67.62 и OK 67.60.

- KOBE STEEL ltd., Япония — крупнейший поставщик материалов и оборудования, владелец бренда KOBELCO. Производство материалов для сварки ведется более 60 лет. В качестве замены в ассортименте есть электроды NC39, HIMELT 309, NCA-309, NC-39L, HIMELT-309L,

Швы, изготовленные иностранными аналогами, не отличаются по качеству от сваренных отечественными электродами ОЗЛ-6.

| ||||||||||||||||||||||

Сварочные электроды ОЗЛ 6

“ОЗЛ” являются одними из самых распространенных электродов на рынке. Они могут применяться для совершенно разных типов работ и показывают себя исключительно с лучшей стороны. Сегодня будем говорить о такой модели сварочных электродов, как “ОЗЛ-6”. Изделие выпускается многими заводами по всей стране и даже за рубежом: Вистек, СЗСМ, ЛЭЗ, Zeller, Plasmatec и т. д.

Содержание статьи:

Применение и свойства

Основная область использования “ОЗЛ-6” — это сварка сталей, стойких к повышенным температурам. Это значит, что их можно применять для работы с оборудованием, выдерживающим большие температурные нагрузки до 1000°С. Полученный металл, обладает устойчивостью к кислотным средам, что дает возможность выполнять работы на особых производствах. Другая особенность шва — стойкость к коррозии и сохранение свойств в течение долгого времени. В нем не появляются трещины и поры, что увеличивает срок его службы.

Благодаря стойкости к термо нагрузкам, электроды часто применяют в сварке жаровых труб, котлов и т. д.

Очень часто стержни применяются для сваривания углеродистых составов с разной степенью легирования и содержания хрома.

Среди главных отличительных особенностей данных расходников — равномерное формирование шва, легкая отделяемость шлака и высокая производительность.

Давайте рассмотрим некоторые технические характеристики:

- наплавка: 11,5 г/Ач;

- расход: 1,6 кг на 1 кг металла;

- средняя производительность: 1,5 кг/ч;

- диаметры: 2 — 5 мм;

- покрытие: основное.

В зависимости от диаметра электродов, для работы требуется разная сила тока:

- 2 мм: 30 — 60 А;

- 2,5 мм: 50 — 80 А;

- 3 мм: 50 — 90 А;

- 4 мм: 80 — 140 А;

- 5 мм: 120 — 160 А.

Сварку можно вести во всех положениях, кроме направления “сверху-вниз”. Для работы требуется постоянный ток обратной полярности.

Стержни “ОЗЛ-6” выполняются в полном соответствии с ГОСТом и отвечают всем требованиям безопасности и эффективности.

Использование и хранение

При использовании электродов данной марки, рекомендуется придерживаться нескольких простых правил. К ним относятся:

- хранение при температуре не выше 15°С;

- предварительная прокалка стержней перед работой;

- использование только допустимых значений силы тока;

Если во время хранения электродов было допущено попадание влаги, их необходимо просушить. Это делается с целью снижения уровня влаги до минимально приемлемого. Прокалка электродов выполняется в специальной печи, разогретой до 300°С, в течение 50 — 60 минут. После того как стержни просушились, их можно использовать для сварки.

Перед тем, как приступить к работе, кромки деталей необходимо хорошо зачистить — электроды не лучшим образом справляются с загрязнением и ржавчиной. В противном случае шов может получиться неоднородным и потеряет свои свойства.

Заключение

Если верить отзывам об электродах данной модели, можно сделать вывод, что их применяют даже опытные профессионалы. Это значит, что изделиям можно доверять и использовать их на ответственных производствах.

Купить “ОЗЛ-6” можно во многих интернет магазинах. Благодаря тому, что марка очень популярна и имеет множество производителей, ее распространяет большое количество продавцов, а цены на них приятно удивляют.

Электроды ОЗЛ-6 СЗСМ 5 мм; 5 кг 7350101 – цена, отзывы, характеристики, фото

Электроды ОЗЛ-6 СЗСМ 7350101 предназначены для сварки методом MMA ответственных изделий из литья и проката жаростойких сталей марок 20Х23Н13,20Х23Н18 и им подобных. Возможна сварка хромистой стали марки 15Х25Т и ей подобных, стали марки 25Х25Н20С2, а также сварка углеродистых и низколегированных сталей с высоколегированными сталями аустенитного класса. Сварка ведется во всех пространственных положениях, кроме вертикального сверху вниз. Работы следует проводить на постоянном токе обратной полярности. Наплавленный металл образует ровный и высококачественный шов.

Наплавленный металл образует ровный и высококачественный шов.

Параметры:

- Диаметр – 5 мм;

- Расход электродов на 1 кг наплавленного металла – 1.7 кг;

- Временное сопротивление разрыву – 540 Мпа;

- Относительное удлинение – 25%;

- Ударная вязкость – 90 Дж/см2;

- Коэффициент наплавки – 11.5 г/Ач;

- Вес – 5 кг.

Химический состав наплавленного металла:

- C: <0.12%;

- Mn: 1-2.5%;

- Si: <1%;

- S: <0.02%;

- Ni: 11.5-14%;

- Cr: 22.5-27%;

- P: <0.03%.

Рекомендуемое значение тока при соответствующем положении шва:

- Нижнее: 120-170 А;

- Вертикальное: 120-140 А.

- org/PropertyValue”> Тип Э-10Х25Н13Г2

- Диаметр, мм 5.0

- Марка электрода ОЗЛ-6

- Свариваемый материал углеродистые стали

- Вес, кг 5

Этот товар из подборок

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 5,10

Длина, мм: 400

Ширина, мм: 100

Высота, мм: 100

Произведено

- Россия — родина бренда

- Россия — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материалов| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Технологии и чертежи / / Сварка металлов / / Электроды, справочник. Технические характеристики: Род тока, Режим сварки, Сила сварочного тока, Механические свойства металла шва, Производительность, Выход наплавленного металла, Расход электродов, Режим термообработки электродов перед сваркой Поделиться:

| |||||

| Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста. | ||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | |||||

Сварочный электрод ESAB ОЗЛ-6 – Мир Сварки

Тип покрытия – основное.

Электрод двойного назначения. Первое его назначение – сварка литья и проката из хромо-никелевых окалиностойких сталей типа 20Х23Н13, 20Х23Н18 и им аналогичных, эксплуатирующихся при температурах до 1000°С. Однако, следует помнить, что металл, наплавленный данными электродами склонен к охрупчиванию при температурах эксплуатации более 650°С. Поэтому, если к изделию предъявляются требования не только по окалиностойкости, но и по жаропрочности, данные электроды применяют только для сварки корневого прохода. Наплавленный металл стоек к МКК и не склонен к образованию пор и трещин. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 2,5…10% (FN 4-18).

Второе его назначение – сварка низкоуглеродистых и низколегированных сталей перлитного класса с высоколегированными сталями аустенитного класса, а также для наплавки переходных слоев при сварке изделий из двухслойных сталей. Данные электроды также можно применять для сварки высокохромистых сталей ферритного класса типа 15Х25Т. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 2,5…11% (FN 4-18).

Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 2,5…11% (FN 4-18).

Ток: = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 6

Режимы прокалки: 280-320°С, 1 час

|

Классификация |

Сертификация |

|

ГОСТ 10052-75: Э-10Х25Н13Г2 ОСТ 5.9224-75 |

– |

Химический состав

| С | Mn | Si | Cr | Ni | P | S |

| max 0.12 | 1.50 | 0.50 | 25.5 | 12.5 | max 0.030 | max 0.020 |

Механические свойства

| Предел текучести σт, Н/мм² | Предел прочности σв, Н/мм² | Удлинение δ, % | Ударная вязкость KCV, Дж/см² |

| ≥340 | ≥560 | ≥33 | ≥100 при +20°С |

с низким содержанием водорода | Электроды и сплавы

Просмотреть техническое описание продукта

Просмотреть паспорт безопасности продукта

МЕЖДУНАРОДНАЯ КЛАССИФИКАЦИЯ |

AWS / ASME A 5. 1 E 7018-1

1 E 7018-1

EN 499: E 42 4 B 12 H5

DIN 1913: E51 54B R 10

ISO 2560: E51 5B120 26H

NFA 81-309: E515 / 4 B 120 26 BH

BS 639: E 5154 B 120 26 (В)

Для соединения и ремонта котельной, трубной, судостроительной и литой стали.Отлично подходит для погодоустойчивых сталей, таких как Corten.

- Сверхнизкое содержание водорода – Влагостойкий стальной электрод для нелегированных конструкционных сталей.

- Только сплав с низким содержанием водорода, размер 1/16 (1,6 мм).

- Чрезвычайно плавный – перенос дуги без брызг и турбулентности.

- Покрытие полностью непроводящее.

- Необычайно хорошие сварочные характеристики на переменном токе.

- Легкий повторный удар.

| Анализ всего сварного металла (типичный вес,%) |

Микроструктура: В состоянии без напряжения микроструктура состоит из игольчатого феррита с некоторым количеством отпущенного бейнита.

Цвет флюса: Желто-коричневый / серый

| К | Мн | Si | S | P | Пн | Fe |

| . 04 | 0,90 | .60 | .013 | .018 | .40 | Бал. |

Типичные механические свойства |

Неразбавленный металл шва Максимальное значение До:

Прочность на разрыв: 610 МПа (84000 фунтов на кв. Дюйм)

Предел текучести: 69000 фунтов на кв. Дюйм (500 МПа)

Относительное удлинение: 32%

Энергия удара 90 Дж: -30 ° C

Сварочный ток и инструкции |

Рекомендуемый ток: DC обратный (+) или AC

| Диаметр (мм) | 1/16 (1. | 3/32 (2,5) | 1/8 (3,25) | 5/32 (4,0) | 3/16 (5,0) |

| Минимальная сила тока | 30 | 65 | 100 | 140 | 190 |

| Максимальный ток | 45 | 100 | 140 | 190 | 250 |

Методы сварки: Удалите все поверхностные загрязнения. Поддерживайте короткий дуговый зазор и используйте технику стрингера или легкого переплетения. Тщательно отколите шлак между проходами.

Поддерживайте короткий дуговый зазор и используйте технику стрингера или легкого переплетения. Тщательно отколите шлак между проходами.

Положения при сварке: Плоское, вертикальное вверх, вертикальное вниз, горизонтальное, потолочное

Скорость осаждения:

| Диаметр (мм) | Длина | Weldmetal / | электродов на фунт (кг) Weldmetal | Время наплавки дуги, мин / фунт (кг) | Настройки силы тока |

1/16 (1.6) | 12 ″ (300) | ,13 унции (49 г) | 120 (264) | 59 (129) | 35 |

3/32 (2,5) | 14 ″ (350) | . | 38 (83) | 38 (84) | 80 |

1/8 (3,2) | 14 ″ (350) | .59 унций (17 г) | 27 (60) | 21 (47) | 115 |

5/32 (4,0) | 14 ″ (350) | 1,1 унции (30 г) | 15 (32) | 18 (39) | 175 |

3/16 (5,0) | 14 ″ (350) | 1,8 унции (50 г) | 9 (20) | 13 (28) | 220 |

ПРИБЛИЗИТЕЛЬНАЯ УПАКОВКА И РАЗМЕРЫ ЭЛЕКТРОДА |

| Диаметр (мм) | 1/16 (1. | 3/32 (2,5) | 1/8 (3,25) | 5/32 (4,0) | 3/16 (5,0) |

| Длина (мм) | 12 ″ (300) | 14 ″ (350) | 14 ″ (350) | 14 ″ (350) | 14 ″ (350) |

| электродов / фунт | 54 | 21 | 12 | 8 | 6 |

| электродов / кг | 119 | 46 | 26 | 18 | 13 |

СохранитьСохранить

СохранитьСохранить

Новые материалы для сварки сплава 06ХН28МДТ и стали 03Х31Н21М4ГБ

org/Book”> 1.Каховский Н. И. Сварка высоколегированных сталей. Киев: Техника, 1975.

Google ученый

В.Н. Липодаев, К.А. Ющенко, Ю. Сидоркина С. Коррозионная стойкость сварных швов из стали 0Х5Х31Н21М4ГБ и сплавов 06ХН28МДТ и 03ХН28МДТ // Автоматика и телемеханика. Сварка, 1983, № 10. С. 62–66.

Google ученый

В. Н. Липодаев, К.Ющенко, Л.Д. Тихоновская и др. Влияние легирующих элементов на фазовый состав, структуру и свойства высоколегированных сварных швов // Автоматика и телемеханика. Сварка, 1988, № 1. С. 10–15.

Google ученый

В. Н. Липодаев, К. А. Ющенко, Г. Н. Гордань и др., Автомат. Сварка. 1986. № 5. С. 1–6.

Н. Липодаев, К. А. Ющенко, Г. Н. Гордань и др., Автомат. Сварка. 1986. № 5. С. 1–6.

Google ученый

Б. И. Медовар, Сварка жаропрочных аустенитных сталей и сплавов, Машиностроение, Москва (1966).

Google ученый

Ю. Сидоркина С.С., Жадан Т.А., Хохлова Н.В. и др. Влияние углерода и стабилизирующих элементов на коррозионную стойкость сплава ХН28МДТ // Зачеш. Мет., 1982, № 1. С. 71–75.

Google ученый

Липодаев В. Н., Ющенко К. А., Новикова Д. П. и др. Свариваемость и коррозионная стойкость аустенитно-стабилизированных сварных швов из стали 04Х31Н21М4ГБ и сплава 06ХН28МДТ // Автомат. Сварка. 1986. № 8. С. 3–7.

Сварка. 1986. № 8. С. 3–7.

Google ученый

Р. А. Малфорд, Э. З. Холл и К. З. Брайант, «Сенсибилизация аустенитных нержавеющих сталей. II. Сплавы технической чистоты // Коррозия. 1983. Т. 39, № 4. С. 132–143.

Google ученый

Шапиро М.Б., Бернштейн М.Л., Барсукова И.М. Влияние азота на стойкость стали 03Х29Н10АГЗ к межкристаллитной коррозии // Металлы.Срок. Обраб. Мет., 1984, № 1. С. 45–77.

Google ученый

В. Чигал, В. Кияжева, Я. Петтер и др. «Влияние азота на коррозионную стойкость нержавеющих сталей», Металлические матем., 1986, № 1. С. 3–12.

С. 3–12.

Google ученый

Ющенко К.А., Липодаев В.Н., Лошакова Е.В. Влияние азота на стойкость низкоуглеродистых хромоникелевых сталей и межкристаллитную коррозию сварных швов // Автоматика и телемеханика.Сварка. 1987. № 7. С. 15–17.

Google ученый

Электроды сварочные ГОСТ 9466-75 стали ГОСТ 10051-75 и ГОСТ 10052-75 для сварки углеродисто-легированной пружинной стали металла сварной для варки хромистой инструментальной конструкционной и специальной стали – ООО «МетТрансТерминал»

На нашем складе – Электроды сталь сварочная диаметром 1 1,5 1,6 2 2,5 3 3,5 4 5 6 мм по ГОСТ 9466-75, ГОСТ 10051-75 и ГОСТ 10052-75 для ручной дуговой сварки марки СЭ-04мм СЭ-08-00 СЭ-10 -00 СЭ-46 СЭ-48 АХБ 17 АНО-11 АНО-4 АНЦ-3 ОЗМ-3 В-56У ВИ-10-6 ВСН-6 ВСФ-65У КОМСОМОЛЬСКИЙ ЧЛЕН 100 КТИ-7А ЛЭЗ 29/9 ЛЭЗ- 99 МНЧ3 МР-2 МР-3 МР-3 СУПЕР МР-3 (СИНИЙ) МР-3С МР-3Т МР-3У МРЗ-С.

Электрод металлический сварной марки в наличии НБ-38 НР-70 ОЗА-1 ОЗА-2 ОЗАНА-1 ОЗАНА2 ОЗБ-2М ОЗБ-3 ОЗЖН-1 ОЗН-300М ОЗН-400М ОЗН-6 ОЗН -7М ОЗР-1 ОЗР-2 ОЗС-12 ОЗС-18 ОЗС-24М ОЗС-25 ОЗС-30 ОЗС-32 ОЗС-4 ОЗС-4С ОЗС-4Т ОЗС-4У ОЗС-6 ОЗЧ- 2 ОЗЧ-3 ОЗЧ-4 ОЗЧ-6 ОЗШ-1 ОЗШ-3 ОЗШ-6 ОЗШ-8.

Электроды для сварки ОК 46 ОК 48 ОК 48.04 ОК 53.70 ОК 67.60 ОК 74.00 ОК 74.70 СК-8 СЕЛБ-52 СЕОК-46 СЕОК-48 Т-590 Т-620 УОНИ УОНИ 13/45 УОНИ 13/55 УОНИ 13/65 УОНИ 13/85 УОНИ-13/55 К УОНИ-13/55 ТЖ УОНИ-13 / 55Р УОНИ-13 / 55У УОНИ-13 / 85У УОНИ-НЖ УОНИ-Р УЭЗ-46 ЦУ-5 ЦЧ-4 ШЭЗ-У4 ЭН-60М ЯФ-1

Электрода нержавеющая для сварочных работ по нержавеющей стали, то есть электроды из нержавейки ОК67.45 ОК ОК ЗИО-8 ОЗЛ-9А 28х34Н16Г6 ОЗЛ-5 ОЗЛ-7 ОЗЛ-25Б (10х30Н70Г2М2Б2В), ОЗЛ-312 ОЗЛ-32 ОЗЛ-36 (04х30Н9) АНЖР-2 НИИ48Г ЗИО-8 АНЖР-13 / НОНИ -40х23 НИАТ-1 УОНИ-13 / НЖ-12х23 УОНИ-13 / НЖ-30х23 ОЗЛ-310 УОНИИ-13 / НЖ ОЗЛ-8 (08х30Н9Г2Б) ОЗЛ-6 (10х35Н13Г2) НЖ-13 09х29Н10Г2М2БГ2 марка 06Х29Н29Н2М2Б2 -20х23 10х30Н9ГС ОЗЛ17У (03х33Н27М3Д3Г2Б) ОЗЛ-19 (10х35Н13Г2) ОЗЛ-20 61,3 76,35 ТМЛ-1У ТМЛ-3У ТМЛ-5 НИАТ-1 08Х17Н8М2;

Элетрода для сварки нержавейки НИАТ-3М НИАТ-5 11х25Н25М6АГ2 ЭА-395 ЭА-395/9 11х25Н25М6АГ2 ЭА-400 / 10Т ЭА-400 / 10У 07х29Н11М3Г2Ф ЭА-898 / 21Б ЭА-981/15 09х2Ф25М6 -21 ТМУ-21У ОЗИ-3 ОЗИ-6 ЦЛ-9 10х35Н13Г2Б ЦЛ-11 08х30Н9Г2Б ЦЛ-17 ЦЛ-20 09х2МФ ЦЛ-25 10х35Н13Г2 ЦЛ-39 ЦЛ-51 03х22Н2 ЦН-12М ЦН-12М-67 ТСН-6Л ЦНИИН-4 ЦТ-10 11х25Н25М6АГ2 ЦТ-28 08х24Н65М15В4Г2 ЦТ-15 08х29Н10Г2Б ЦТ-26 08х26Н8М2 ГС-1 10х33Н9Г6С2;

Электроды по нержавейке для наплавки на рабочих поверхностях 10Г2Ш АНП-13 65х35Г13Н3 ЦНИИН-4 65х3Г13Н3 ОЗН-400М 65х3Г13Н3 ОЗН-300М 37Х9С2 ОЗШ-3 НР-70 ОЗШ-1 30Г202Г290 ЦНИН-3 НР-70 ОЗШ-1 30Г202278 ЦНИН-1 30Г202278 ЦНИН-3 -6Л Тип 13х26Н8М5С5Г4Б ЦН-12М 70Х3СМТ ЭН-60М 20Х13 УОНИ 13 / НЖ / 20х23 320Х25С25П; Электроды сварочные алюминиево-медные

для варки алюминия из меди и алюминиевых сплавов АЛУ-99. 8 CASTFE LB-52 I RUB LB-74.70 MONEL EG-2;

8 CASTFE LB-52 I RUB LB-74.70 MONEL EG-2;

вольфрам VL WZR 8 WL-20 WC-20 WT-20.

Металлы-наполнители с низким содержанием водорода

При выборе присадочного металла разработчик может потребовать «электроды с низким содержанием водорода». Такие электроды могут потребоваться для сведения к минимуму возможности растрескивания, связанного с водородом. В некоторых случаях инженер может указать электроды с низким содержанием водорода, поскольку он считает, что эти электроды также будут обеспечивать наплавку сварных швов с высоким минимальным уровнем ударной вязкости. Хотя это может быть правдой, этого нельзя предполагать.В этой статье будет рассмотрен вопрос о выборе присадочных металлов, устойчивых к водородному растрескиванию, а также обеспечивающих хорошие механические свойства. Термин «с низким содержанием водорода» используется около 60 лет. Он был впервые введен, чтобы отличить эту классификацию электрода для дуговой сварки защищенным металлом (SMAW) (например, E7018) от других электродов SMAW с низким содержанием водорода (например, E6010). Они были созданы, чтобы избежать водородного растрескивания высокопрочных сталей, таких как броневые листы.

Они были созданы, чтобы избежать водородного растрескивания высокопрочных сталей, таких как броневые листы.

Путаница в отношении термина

Хотя так называемые «электроды с низким содержанием водорода» существуют уже много лет, существует некоторая путаница в том, что подразумевается под этим термином.Это обозначение используется во многих нормах и спецификациях, однако ни «электроды с низким содержанием водорода», ни «электроды с низким содержанием водорода» не перечислены в Стандартных терминах и определениях сварки Американского общества сварки (AWS) (AWS A3.0-94) 2. Это может стать неожиданностью для некоторых, особенно для инженеров, которые указали, что «разрешены только электроды с низким содержанием водорода», или «все сварные швы должны быть с низким содержанием водорода», или что «все сварочные процессы должны быть с низким содержанием водорода». Без формального определения термин «с низким содержанием водорода» может пониматься инженерами, подрядчиками или инспекторами по-разному, что может привести к путанице и конфликтам.

Ссылка

| «Электрод с низким содержанием водорода» означает электрод SMAW Наиболее близкое к формальному определению электроды SMAW с низким содержанием водорода можно найти в спецификации присадочного металла AWS A5.13. В данной спецификации перечислено несколько классификаций электродов с покрытиями с “низким содержанием водорода”. Эти классификации должны иметь уровень влажности покрытия менее 0,6% при испытании при 1800 ° F (980 ° C) в соответствии с AWS A5.1. Этот уровень влажности соответствует относительно низкому уровню диффузионного водорода в наплавленном металле сварного шва, обычно менее 16 мл / 100 г.Например, AWS A4.3 «Стандартные методы определения диффузионного водорода» 4 показывает, что при сварке E7018 при 70 ° F и относительной влажности 60% влажность покрытия 0,6% соответствует примерно 12 мл / 100 г диффундирующего водорода. Многие из сегодняшних продуктов E7018 имеют фактическое содержание влаги в покрытии намного ниже, чем максимальное значение 0,6% в состоянии поставки.  В таблице 1 перечислены электроды SMAW с низким содержанием водорода, содержащиеся в A5.1. В таблице 1 перечислены электроды SMAW с низким содержанием водорода, содержащиеся в A5.1. |

|

| Может ли водород влиять на механические свойства? Кроме того, присутствие водорода может снизить пластичность (что выражается в удлинении и уменьшении площади).Однако водород обычно не влияет на ударную вязкость, предел прочности на разрыв или предел текучести. Только в тяжелых случаях это может повлиять на предел прочности при растяжении. Поскольку электроды SMAW с низким содержанием водорода, такие как E7018, также должны иметь минимальный заданный уровень энергии удара с V-образным надрезом по Шарпи (CVN), низкий уровень водорода иногда приравнивается к минимальному уровню CVN. Это привело к тому, что некоторые люди стали указывать на низкое содержание водорода, когда на самом деле хотят получить ударную вязкость.Лучшим подходом является определение требований к ударной вязкости, поскольку нет автоматической связи между низким содержанием диффундирующего водорода в сварном шве и значениями CVN. |

Использование термина в кодах и спецификациях В «Промежуточных рекомендациях: оценка, ремонт, модификация и проектирование сварных стальных конструкций моментных рам »6, опубликованных Федеральным агентством по чрезвычайным ситуациям (FEMA), проводится сравнение между электродами SMAW с низким содержанием водорода и электродами FCAW и SAW.В этом документе говорится: «Все электроды, которые используются для дуговой сварки порошковой проволокой (как в среде защитного газа, так и самозащиты), а также для дуговой сварки под флюсом, считаются с низким содержанием водорода». Подразумевается предположение, что FCAW и SAW будут обеспечивать наплавку сварных швов с уровнями диффундирующего водорода, аналогичными электродам SMAW с низким содержанием водорода. |

| ||||||||||

Уровни водорода в наплавленном шве

Как упоминалось выше, определения «наплавленный шов с низким содержанием водорода» не существует. Слово «низкий» является неточным описанием. Предпочтительный метод контроля уровня водорода в наплавленном шве состоит в использовании дополнительных обозначений водорода, определенных Американским обществом сварки. Эти обозначения представлены в виде суффикса на классификация электродов (например, H8, h5 и h3) .Производитель присадочного металла может добавить обозначение водорода к классификации электродов, если присадочный металл соответствует требованиям по диффузионному водороду в применимом AWS A5.x спецификация присадочного металла. Ниже приведены примеры требований к обозначению:

Слово «низкий» является неточным описанием. Предпочтительный метод контроля уровня водорода в наплавленном шве состоит в использовании дополнительных обозначений водорода, определенных Американским обществом сварки. Эти обозначения представлены в виде суффикса на классификация электродов (например, H8, h5 и h3) .Производитель присадочного металла может добавить обозначение водорода к классификации электродов, если присадочный металл соответствует требованиям по диффузионному водороду в применимом AWS A5.x спецификация присадочного металла. Ниже приведены примеры требований к обозначению:

Чтобы избежать растрескивания, вызванного водородом, уровень водорода в материале должен поддерживаться на определенном максимальном уровне. Этот уровень является функцией восприимчивости микроструктуры, ограничения (или ограничения) и остаточных напряжений. Подверженность микроструктуры растрескиванию, вызванному водородом, часто увеличивается с увеличением прочности стали. Следовательно, для более прочных сталей требуются более низкие уровни водорода. Недостаточно просто заявить «использовать низкое содержание водорода». Например, «низкий» для стали 50 тысяч фунтов на квадратный дюйм может не быть «низким» для стали 100 тысяч фунтов на квадратный дюйм. Вместо того, чтобы требовать, чтобы «могли использоваться только электроды с низким содержанием водорода», инженеры и изготовители должны использовать такие утверждения, как «только электроды или комбинации электрод-флюс, способные наплавить металл шва с максимальным содержанием диффундирующего водорода 8 мл / 100 г (H8 ) разрешены “.

Недостаточно просто заявить «использовать низкое содержание водорода». Например, «низкий» для стали 50 тысяч фунтов на квадратный дюйм может не быть «низким» для стали 100 тысяч фунтов на квадратный дюйм. Вместо того, чтобы требовать, чтобы «могли использоваться только электроды с низким содержанием водорода», инженеры и изготовители должны использовать такие утверждения, как «только электроды или комбинации электрод-флюс, способные наплавить металл шва с максимальным содержанием диффундирующего водорода 8 мл / 100 г (H8 ) разрешены “.

Коды, использующие водородные обозначения

В Кодексе по сварке конструкций AWS D1.1 также есть несколько положений, в которых используются водородные обозначения (например,г., H8). Например, категория «D» в таблице минимальных температур предварительного нагрева и промежуточного прохода (Таблица 3.2) допускает только «… электроды или комбинации электрод-флюс, способные наплавить металл шва с максимальным содержанием диффундирующего водорода 8 мл / 100 г (H8). ” Это хороший пример правильного использования H-обозначений.

” Это хороший пример правильного использования H-обозначений.

Кодекс AWS D1.1 также предлагает альтернативный метод определения минимальной температуры предварительного нагрева (Приложение XI), который использует три уровня диффузионного водорода. В Приложении XI категория h2 называется «сверхнизким водородом» и составляет менее 5 мл / 100 г.Категория h3 помечена как «с низким содержанием водорода» – менее 10 мл / 100 г. Третья категория, h4, – это неконтролируемый уровень водорода. Хотя категория h3 помечена как «с низким содержанием водорода», это не определяет электрод с низким содержанием водорода как менее 10 мл / 100 г. Фактическое значение диффундирующего водорода также можно использовать для расчета минимальной температуры предварительного нагрева с помощью этого метода вместо использования категорий h2, h3 и h4.

План контроля разрушения согласно Кодексу AWS по сварке мостов7 (AWS D1.5-95) – еще один прекрасный пример контроля за водородом.Этот код требует следующего для сварки критических элементов разрушения:

h26, H8 или h5, когда минимальный указанный предел текучести составляет 50 тысяч фунтов на квадратный дюйм или меньше

H8 или h5, когда минимальный указанный предел текучести больше 50 тысяч фунтов на квадратный дюйм

Кроме того, электроды SMAW могут использоваться для прихваточной сварки без предварительного нагрева, если электрод имеет обозначение h5 согласно AWS D1. 5.

5.

Другие агентства, такие как Военное ведомство США8 и Американское бюро судоходства9, также устанавливают ограничения на уровни диффузионного водорода.Оба используют пределы 15, 10 и 5 мл / 100 г, а военная спецификация имеет более строгий предел 2 мл / 100 г для некоторых приложений. Сегодня в США отдается предпочтение логарифмической системе (т.е. h26, H8, h5 и h3).

Прочие вопросы

Использование электрода H8 или даже h5 только с контролируемым диффузионным водородом не гарантирует устранения проблем, связанных с водородом во время или после сварки. Помимо электрода, на уровень диффундирующего водорода и вероятность растрескивания могут влиять несколько других факторов.Это тоже следует учитывать.

Состояние поверхности основного металла (загрязнение маслами, жиром, грязью, влагой, кислотой, ржавчиной и другими водородсодержащими материалами может повысить уровень водорода

)

Относительная влажность воздуха (влажные условия обычно приводят к повышению уровня водорода)

Сварочный защитный газ (выше содержание влаги приводит к более высокому уровню водорода)

Условия хранения расходных материалов (неправильное или длительное хранение может привести к повышению уровня водорода)

Сварочные процедуры (электрический вылет, напряжение дуги, скорость подачи проволоки и другие параметры могут влиять на диффузионный водород)

Выводы

- «Электрод с низким содержанием водорода» относится только к электроду SMAW, имеющему влажность покрытия менее 0.

6%

6% - Максимальный уровень диффузионного водорода, связанный с электродами SMAW с низким содержанием водорода, вызывал путаницу, потому что электроды SMAW с покрытием с низким содержанием водорода не привязаны к какому-либо конкретному уровню водорода

- «Низкое содержание водорода» не следует указывать для достижения определенных ударных свойств. Если требуется ударная вязкость, ее следует указать отдельно от предельных значений по водороду (если таковые имеются)

- Должностные инструкции должны быть написаны четко и точно относительно использования «низкого содержания водорода».«Намерение специалиста должно быть указано таким образом, чтобы подрядчик понимал, что требуется.

- Если у подрядчика есть какие-либо вопросы относительно намерений инженера или если спецификации не ясны, подрядчик должен получить разъяснения перед сваркой. Например, если в контракте указано «использовать только электроды с низким содержанием водорода», то подрядчик может захотеть спросить: «Разрешен ли только SMAW, или можно также использовать другие процессы?»

- Дополнительные обозначения водорода (e.

g., H8 и h5) являются предпочтительным способом определения определенного уровня диффундирующего водорода в наплавленном шве и должны использоваться при необходимости

g., H8 и h5) являются предпочтительным способом определения определенного уровня диффундирующего водорода в наплавленном шве и должны использоваться при необходимости - Наконец, существуют приложения, в которых электроды с низким содержанием водорода не требуются или где предпочтительны электроды SMAW с низким содержанием водорода, такие как E6010. Следовательно, следует избегать использования бланкетного заявления «используйте низкое содержание водорода».

Ссылки

1. Роберт О’Кон. «Сварка электродами с низким содержанием водорода: взгляд в прошлое с советами на сегодняшний день.”Практическая сварка сегодня. Март / апрель 2000 г., стр. 33-35.

”2. Американское сварочное общество. Стандартные термины и определения сварки. (ANSI / AWS A3.0-94), 1994.

.3. Американское сварочное общество. Технические условия на электроды из углеродистой стали для дуговой сварки защищенных металлов. (ANSI / AWS A5.1-91), 1994.

. 4. Американское сварочное общество. Стандартные методы определения содержания диффузионного водорода в сварном металле

Стандартные методы определения содержания диффузионного водорода в сварном металле

из мартенситной, бейнитной и ферритной стали, полученном дуговой сваркой.(AWS A4.3-93), 1993, стр. 16.

5. Американское сварочное общество. Правила структурной сварки – Сталь. (AWS D1.1: 2000), 2000.

6. Федеральное агентство по чрезвычайным ситуациям. Временное руководство: оценка, ремонт, модификация и проектирование сварных стальных конструкций каркаса. (FEMA

267), август 1995 г., стр. 8-11.

7. Американское общество сварки. Правила мостовой сварки. (AWS D1.5-95), 1995.

8. Вооруженные силы США. Военная спецификация – Электроды – Сварка, порошковая сварка, обычная прочность и низколегированная сталь, (MIL-E-24403 / 1D), 14 ноября

1985 г.

9. Американское бюро судоходства. Требования правил к материалам и сварке, часть 2, 1997 г.

frunze-elektrod.com

В категорию «Электроды для сварки высоколегированных сталей и сплавов» включены две группы электродов, применяемых для сварки высоколегированных сталей и железоникелевых сплавов и на никелевой основе: Согласно действующей классификации К высоколегированным сталям относятся сплавы, содержание железа в которых более 45%, а общее содержание легирующих элементов не менее 10%, считая за верхний предел, когда концентрация одного из элементов не менее 8% при нижний предел. К сплавам на основе никеля относятся сплавы с содержанием никеля не менее 55%. Промежуточные позиции у железоникелевых сплавов.

К сплавам на основе никеля относятся сплавы с содержанием никеля не менее 55%. Промежуточные позиции у железоникелевых сплавов.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаропрочных и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и металла шва подразделяются на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6).Металл шва, составляющий значительную часть электродов, регламентируется техническими условиями производителей.

Химический состав и структура металла сварного электрода для сварки высоколегированных сталей и сплавов иногда сильно отличаются от состава и структуры свариваемых материалов. Основными показателями, решающими при выборе таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механические свойства, коррозионная стойкость, жаростойкость, жаростойкость), стойкости металла шва к образованию трещин, требуемого сварочного качества.

в 1 кг;

в 1 кг; Физические свойства сохраняются в коррозионной среде.

Физические свойства сохраняются в коррозионной среде.

Электроды получили одобрение от Российского Речного и Морского Судоходного Регистра. НАКС, Госатомнадзора.

Электроды получили одобрение от Российского Речного и Морского Судоходного Регистра. НАКС, Госатомнадзора. Аналогом стали электроды FOX CN 23/12-A.

Аналогом стали электроды FOX CN 23/12-A.

00296

00296

6)

6) 42 унции (12 г)

42 унции (12 г) 6)

6) Высокое содержание водорода в образце для растяжения может вызвать появление “рыбьего глаза” на поверхности излома, как показано на Рисунке 1.

Высокое содержание водорода в образце для растяжения может вызвать появление “рыбьего глаза” на поверхности излома, как показано на Рисунке 1.  Фактически, некоторые отложения с высоким содержанием водорода могут обеспечивать относительно высокие уровни ударной вязкости. Например, по классификации E6010 (не с низким содержанием водорода, 30–50 мл / 100 г) минимальное требование CVN составляет 20 фунт-футов при минус 20 ° F.

Фактически, некоторые отложения с высоким содержанием водорода могут обеспечивать относительно высокие уровни ударной вязкости. Например, по классификации E6010 (не с низким содержанием водорода, 30–50 мл / 100 г) минимальное требование CVN составляет 20 фунт-футов при минус 20 ° F.

6%

6%  g., H8 и h5) являются предпочтительным способом определения определенного уровня диффундирующего водорода в наплавленном шве и должны использоваться при необходимости

g., H8 и h5) являются предпочтительным способом определения определенного уровня диффундирующего водорода в наплавленном шве и должны использоваться при необходимости