Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам.

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

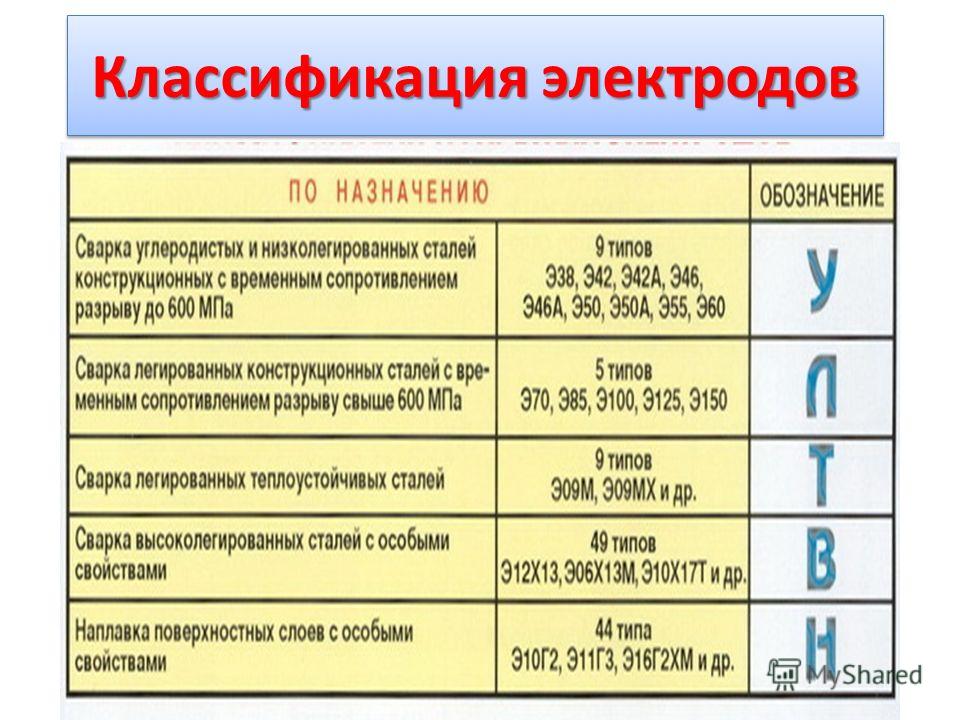

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой “У”;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой “Л”;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой “Т”;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер – буква “В”;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d – величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой “М”;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой “С”;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка “Г” является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 – 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении – обозначается “1”;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз – “2”;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх – “3”;

- для работы в нижнем положении, в том числе способом в лодочку – “4”.

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | – | – | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | 4 | |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

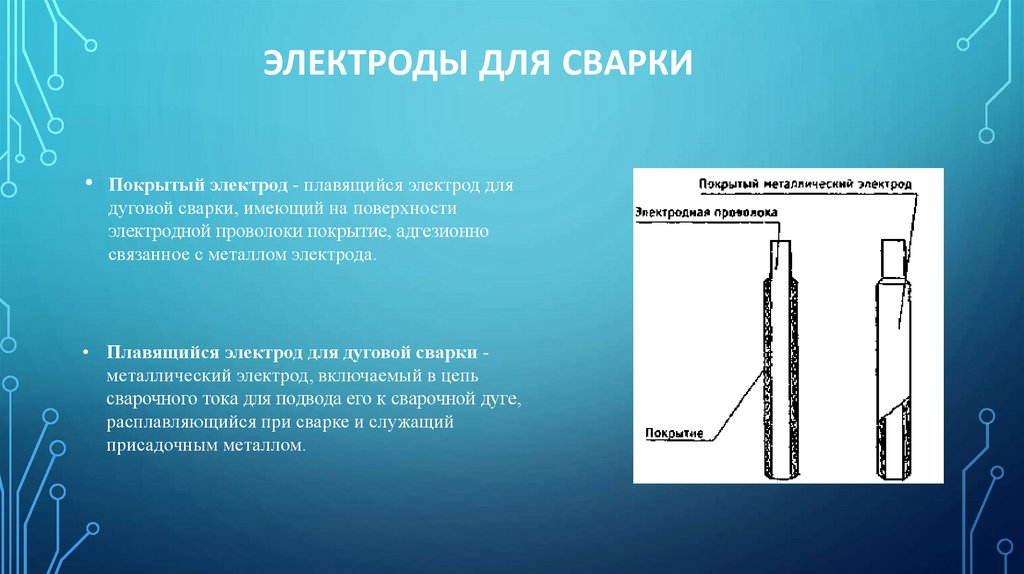

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются – непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются – непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже – из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов – аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем – тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава – защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент – двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» – тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» – это обратная полярность постоянного тока.

«Б» – тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» – это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s” frameborder=”0″ allowfullscreen=”allowfullscreen”>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Электроды и их разновидности

Для постройки различного вида зданий или сооружений, будь то промышленные и жилищные комплексы, строения дорожного, гидротехнического или специального назначения, возникает необходимость в использовании высококачественных металлов.

Существуют различные виды электродов. Отметим что для сварки также используются графитовые электроды, или их еще называют графитовые стержни.

Не стоит их путать с графитированными электрдами, последние используются в металлургии для плавки металлов.

Выглядят они вот так

Популярность арматуры и металлопроката растет с каждым годом и, казалось бы, в чем известность этого вида материала? Все дело в том, что он имеет уникальные технические характеристики, а именно:

• высочайшую механическую прочность, которая лучше всего сочетается с малым удельным весом;

• долговременный срок эксплуатации изделий;

• способность при плохих погодных условиях, даже при повышенной влажности, не терять своих основных качеств.

Область использования изделий из разнообразных типов стали необыкновенно широка. Их применяют для того, чтобы усиливать горизонтальные, а также вертикальные части зданий: лестничных маршей и пролетов, фундаментных и стеновых блоков, межэтажных перекрытий, поперечных балок и колонн.

При создании быстромонтируемых зданий и сооружений также используют металлические конструкции. Как произвести стыковку металлических конструкций на строительной площадке? Самым простым и надежным методом соединения изделий из стали была и остается ручная электродуговая сварка.

В результате проведения сварочных работ образуется шов, который создается путем прохождения через электрод термического импульса к свариваемой поверхности, при этом спайка нескольких деталей происходит при больших температурах на молекулярном уровне. Полученное стыковое соединение не уступает в крепости металлу цельному, но для того, чтобы шов был «на века», особое требование предъявляют к электродам для сварки.

Характеристики электродов, применяемых для сварки

Сварочный шов образуется без повреждений, а основа электрода в это время должна расплавляться одинаково, минимально разбрызгивая металл. Чаще всего на стройках применяются покрытые электроды для сварки. Именно от состава покрытия непосредственно и зависят рабочие качества электрода. В большинстве случаев, используют основное покрытие, которое создано из карбонатов и фторидов.

Примерами электродов с таким покрытием являются изделия марки УОНИ. А также нередко пользуются рутиловыми электродами, обмазка которых состоит из двуокиси титана и карбонатов. Более качественные швы создаются с помощью толсто покрытых сварочных материалов, которые позволяют защитить оплавленные металлы от ржавчины.

Более качественные швы создаются с помощью толсто покрытых сварочных материалов, которые позволяют защитить оплавленные металлы от ржавчины.

Знатоки своего дела отдают предпочтение в работе только высококачественным и удобным сварочным материалам. Для различных типов металла применяют электроды разных видов. К примеру, чтобы соединить чугунные изделия, в большинстве случаев пользуются электродами марки ЦЧ-4/ FeV, где основным металлом шва является FeV феррованадий и маркой ОЗЧ-2/ Cu, а основной металл шва – Cu, медь.

А для сваривания медных изделий с минимальным содержанием в них кислорода используют сварочные электроды марки АНЦ/ОЗМ-2/Cu. Трубопроводы, облицовочные и заполняющие слои, сваривают электродом марки ВСФ-75. Для сварки деталей автомобилей, работающих при низких температурах и при агрессивных погодных условиях, профессионалы пользуются АНП-1 и АНП-2.

Но есть универсальные электроды, которые могут быть использованы для сваривания разных типов металла. Именно поэтому электроды для сварки МР-3 являются самыми востребованными при ремонте и строительных работах. Они помогут исполнить сварочные работы качественно и надежно.

Они помогут исполнить сварочные работы качественно и надежно.

Во-первых, этот сварочный материал обладает великолепными эксплуатационными качествами, что позволяет работать при отрицательной температуре воздуха, при этом негативные климатические условия не влияют на крепость приобретенных спаек.

Во-вторых, благодаря использованию электродов МР-3, сварные работы проводят в любых требуемых расположениях. Например, при сваривании стыков нахлесточного, углового, таврового и торцового типа. К тому же выполнение работ по мокрому либо поржавевшему металлу является бонусом при применении электродов данного вида.

В-третьих, покупая электроды нового поколения, можно получить прекрасную возможность пользоваться этими стержнями даже при работе с устаревшим оборудованием. Да и выбор электродов в наше время велик не только в строительных гипермаркетах, но и в онлайн-магазинах. Выполнить покупку любых материалов для сварки, в том числе и электродов, можно, не покидая границ собственного дома.

Объектом увеличенного спроса на российском рынке считаются электроды, изготовленные фирмой «СпецЭлектрод». Экспертов привлекает не только высочайшее качество, но и выгодная цена.

Типы электродов

Неизолированные электроды

Неизолированные сварочные электроды изготавливаются из проволоки, состав которой требуется для конкретных применений. Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Электроды со светлым покрытием

Электроды со светлым покрытием имеют определенный состав. На поверхность наносится легкое покрытие путем мытья, погружения, чистки кистью, распылением, галтовкой или вытиранием. Покрытия улучшают характеристики потока дуги. Они перечислены под серией E45 в системе идентификации электродов.

Покрытия улучшают характеристики потока дуги. Они перечислены под серией E45 в системе идентификации электродов.

Покрытие обычно выполняет функции, описанные ниже:

- Растворяет или восстанавливает примеси, такие как оксиды, сера и фосфор.

- Он изменяет поверхностное натяжение расплавленного металла, так что шарики металла, покидающие конец электрода, становятся меньше и чаще. Это помогает сделать поток расплавленного металла более равномерным.

- Повышает стабильность дуги за счет введения материалов, легко ионизирующихся (т. е. превращающихся в мелкие частицы с электрическим зарядом) в поток дуги.

Некоторые легкие покрытия могут образовывать шлак. Шлак довольно тонкий и не действует так же, как шлак типа экранированного дугового электрода.

Электроды для дуговой сварки или электроды с толстым покрытием

Электроды для дуговой сварки или электроды с толстым покрытием имеют определенный состав, на который нанесено покрытие погружением или экструзией. Электроды изготавливаются трех основных типов: с целлюлозным покрытием; с минеральными покрытиями; и те, чьи покрытия представляют собой комбинации минералов и целлюлозы. Целлюлозные покрытия состоят из растворимого хлопка или других форм целлюлозы с небольшим количеством калия, натрия или титана и, в некоторых случаях, с добавлением минералов. Минеральные покрытия состоят из силиката натрия, глины оксидов металлов и других неорганических веществ или их комбинаций. Электроды с целлюлозным покрытием защищают расплавленный металл газовой зоной вокруг дуги, а также зону сварки. Электрод с минеральным покрытием образует отложения шлака. Электроды с защитной дугой или электроды с толстым покрытием используются для сварки сталей, чугуна и наплавки твердым сплавом. См. рисунок 5-31 ниже.

Электроды изготавливаются трех основных типов: с целлюлозным покрытием; с минеральными покрытиями; и те, чьи покрытия представляют собой комбинации минералов и целлюлозы. Целлюлозные покрытия состоят из растворимого хлопка или других форм целлюлозы с небольшим количеством калия, натрия или титана и, в некоторых случаях, с добавлением минералов. Минеральные покрытия состоят из силиката натрия, глины оксидов металлов и других неорганических веществ или их комбинаций. Электроды с целлюлозным покрытием защищают расплавленный металл газовой зоной вокруг дуги, а также зону сварки. Электрод с минеральным покрытием образует отложения шлака. Электроды с защитной дугой или электроды с толстым покрытием используются для сварки сталей, чугуна и наплавки твердым сплавом. См. рисунок 5-31 ниже.

Функции электродов с защитной дугой или электродов с толстым покрытием

Эти сварочные электроды создают восстанавливающий газовый экран вокруг дуги. Это предотвращает загрязнение металла сварного шва атмосферным кислородом или азотом. Кислород легко соединяется с расплавленным металлом, удаляя легирующие элементы и вызывая пористость. Азот вызывает хрупкость, низкую пластичность, а в некоторых случаях низкую прочность и плохую стойкость к коррозии.

Кислород легко соединяется с расплавленным металлом, удаляя легирующие элементы и вызывая пористость. Азот вызывает хрупкость, низкую пластичность, а в некоторых случаях низкую прочность и плохую стойкость к коррозии.

Они снижают содержание таких примесей, как оксиды, сера и фосфор, так что эти примеси не ухудшают качество наплавленного металла.

Они снабжают дугу веществами, повышающими ее стабильность. Это устраняет большие колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

Уменьшая силу притяжения между расплавленным металлом и концом электродов или уменьшая поверхностное натяжение расплавленного металла, испарившееся и расплавленное покрытие вызывает распад расплавленного металла на конце электрода на мелкие, мелкие частицы.

Покрытия содержат силикаты, которые образуют шлак на расплавленном сварном шве и основном металле. Поскольку шлак затвердевает относительно медленно, он удерживает тепло и позволяет нижележащему металлу медленно охлаждаться и затвердевать. Это медленное затвердевание металла исключает попадание газов в сварной шов и позволяет твердым примесям всплывать на поверхность. Медленное охлаждение также оказывает эффект отжига на наплавленный металл.

Это медленное затвердевание металла исключает попадание газов в сварной шов и позволяет твердым примесям всплывать на поверхность. Медленное охлаждение также оказывает эффект отжига на наплавленный металл.

Физические характеристики наплавленного металла изменяются путем включения легирующих материалов в покрытие электрода. Флюсовое действие шлака также приводит к получению металла шва лучшего качества и позволяет проводить сварку на более высоких скоростях.

Вольфрамовые электроды

Неплавящиеся сварочные электроды для дуговой сварки вольфрамовым электродом (TIG) бывают трех типов: чистый вольфрам, вольфрам, содержащий 1 или 2 процента тория, и вольфрам, содержащий 0,3-0,5 процента циркония.

Тип вольфрамовых электродов можно определить по окрашенным концевым меткам следующим образом.

- Зеленый — чистый вольфрам.

- Желтый — 1 процент тория.

- Красный – 2% тория.

- Коричневый – от 0,3 до 0,5% циркония.

Электроды из чистого вольфрама (99,5% вольфрама) обычно используются для менее ответственных сварочных операций, чем электроды из легированного вольфрама. Этот тип электрода имеет относительно низкую токонесущую способность и низкую устойчивость к загрязнениям.

Вольфрамовые электроды с горловиной (1 или 2 процента тория) превосходят электроды из чистого вольфрама из-за их более высокого выхода электронов, лучшего зажигания дуги и стабильности дуги, высокой пропускной способности по току, более длительного срока службы и большей устойчивости к загрязнению.

Вольфрамовые сварочные электроды, содержащие от 0,3 до 0,5% циркония, по рабочим характеристикам обычно занимают промежуточное положение между чисто вольфрамовыми электродами и вольфрамовыми электродами с горлом. Тем не менее, есть некоторые признаки лучшей производительности при определенных типах сварки с использованием переменного тока.

Более точное управление дугой можно получить, если электрод из вольфрамового сплава заточен до точки (см. рис. 5-33). Когда электроды не заземлены, они должны работать при максимальной плотности тока, чтобы получить достаточную стабильность дуги. Вольфрамовые электроды трудно обслуживать, если в качестве источника питания используется стандартное оборудование постоянного тока, а зажигание дуги от прикосновения является стандартной практикой. Сохранение формы электрода и уменьшение вольфрамовых включений в сварном шве лучше всего достигается путем наложения высокочастотного тока на обычный сварочный ток. Вольфрамовые электроды, легированные торием и цирконием, дольше сохраняют форму при использовании контактного пуска.

рис. 5-33). Когда электроды не заземлены, они должны работать при максимальной плотности тока, чтобы получить достаточную стабильность дуги. Вольфрамовые электроды трудно обслуживать, если в качестве источника питания используется стандартное оборудование постоянного тока, а зажигание дуги от прикосновения является стандартной практикой. Сохранение формы электрода и уменьшение вольфрамовых включений в сварном шве лучше всего достигается путем наложения высокочастотного тока на обычный сварочный ток. Вольфрамовые электроды, легированные торием и цирконием, дольше сохраняют форму при использовании контактного пуска.

Вылет сварочного электрода за пределы газовой камеры определяется типом свариваемого соединения. Например, расширение за пределы газового колпачка на 1/8 дюйма (3,2 мм) может использоваться для стыковых соединений тонколистового материала, в то время как расширение примерно от 1/4 до 1/2 дюйма (от 6,4 до 12,7 мм) может потребоваться для некоторых угловых швов. Вольфрамовый электрод горелки должен быть слегка наклонен, а присадочный металл должен добавляться осторожно, чтобы избежать контакта с вольфрамом. Это предотвратит загрязнение электрода. Если загрязнение все же произошло, электрод необходимо снять, заново заточить и заменить в горелке.

Это предотвратит загрязнение электрода. Если загрязнение все же произошло, электрод необходимо снять, заново заточить и заменить в горелке.

Электроды для дуговой сварки постоянным током

При использовании определенного типа сварочного электрода необходимо следовать рекомендациям производителя. Как правило, экранированные дуговые электроды постоянного тока предназначены либо для обратной полярности (электрод положительный), либо для прямой полярности (отрицательный электрод), либо для обоих. Многие, но не все электроды постоянного тока можно использовать с переменным током. Постоянный ток предпочтителен для многих типов покрытых, цветных, неизолированных электродов и электродов из легированной стали. Рекомендации производителя также включают тип основного металла, для которого подходят данные электроды, поправки на плохую подгонку и другие особые условия.

В большинстве случаев электроды с прямой полярностью обеспечивают меньшее проплавление, чем электроды с обратной полярностью, и по этой причине обеспечивают более высокую скорость сварки. Хорошее проплавление может быть получено при использовании любого типа сварки при надлежащих условиях сварки и манипулировании дугой.

Хорошее проплавление может быть получено при использовании любого типа сварки при надлежащих условиях сварки и манипулировании дугой.

Электроды для дуговой сварки на переменном токе

Доступны электроды с покрытием, которые можно использовать как с постоянным, так и с переменным током. Переменный ток более предпочтителен при сварке в ограниченных зонах или при использовании высоких токов, необходимых для толстых профилей, поскольку он уменьшает дугу. Дуга дуги вызывает пузыри, шлаковые включения и непровар в сварном шве.

Переменный ток используется при сварке атомарным водородом и в тех процессах угольной дуги, которые требуют использования двух угольных электродов. Это обеспечивает равномерную скорость сварки и расход электрода. В угольно-дуговых процессах, где используется один угольный электрод, рекомендуется постоянный ток прямой полярности, поскольку электрод будет расходоваться с меньшей скоростью.

Углеродные электроды

Американское общество сварщиков не предоставляет спецификации для угольных сварочных электродов, но есть военная спецификация, №. MIL-E-17777C , озаглавленный «Электроды для резки и сварки углерод-графит без покрытия и с медным покрытием».

MIL-E-17777C , озаглавленный «Электроды для резки и сварки углерод-графит без покрытия и с медным покрытием».

В данной спецификации представлена система классификации, основанная на трех сортах: гладкий, без покрытия и с медным покрытием. Он предоставляет информацию о диаметре, информацию о длине и требования к допускам на размер, обеспечению качества, отбору проб и различным тестам. Области применения включают сварку угольной дугой, сварку двойной угольной дугой, углеродную резку, а также резку и строжку воздушной угольной дугой.

Сварочные электроды

Сварочные электроды различаются по:

- размеру : общие размеры 1/16, 5/64, 3/32 (наиболее распространенные), 1/8, 3/16, 7/16 32, 1/4 и 5/16 дюймов. Стержневая проволока, используемая с электродами, должна быть уже, чем свариваемые материалы.

- материал : стержневые сварочные электроды изготавливаются из чугуна, высокоуглеродистой стали, мягкой стали, без железа (цветные) и из специальных сплавов.

)

) - прочность : называется пределом прочности при растяжении. Каждый сварной шов должен быть прочнее свариваемого металла. Это означает, что материалы электрода также должны быть прочнее.

- положение сварки (горизонтальное, плоское и т.д.): для каждого положения сварки используются разные электроды.

- смесь железного порошка (до 60% во флюсе): железный порошок во флюсе увеличивает количество расплавленного металла, доступного для сварки (тепло превращает порошок в сталь).

- Обозначение мягкой дуги : для более тонких металлов или для металлов, которые не имеют идеальной посадки или зазора.

Сварочный электрод SMAW Схема

Как описано выше, существует много видов электродов. Вот самые популярные электроды для сварки электродами (SMAW):

- E6013 и E6012: Для тонких металлов и соединений, которые трудно стыкуются друг с другом.

- E6011: Подходит для работы на замасленных, ржавых или загрязненных поверхностях. Универсален тем, что работает с полярностью постоянного или переменного тока. Создает мало шлака, еще один большой плюс. Обратите внимание, что этот электрод не следует помещать в электродную печь.

- E6010: Аналогичен E6011, но работает только с постоянным током (DC). Обратите внимание, что этот электрод не следует помещать в электродную печь.

- E76018 и E7016: Изготовлены из железного порошка во флюсе. Создает прочные сварные швы, но имеет лужу, которая может представлять некоторые проблемы с управлением для начинающих.

Руководство по покупке электродов для сварки электродами (SMAW)

Одним из наиболее распространенных способов ремонта сваркой в полевых условиях является дуговая сварка в защитном металле (SMAW) или электродуговая сварка. Стержневые электроды самозащитны и сокращают количество необходимого оборудования — нет необходимости тащить газовый баллон, шланг и регулятор. Он также обеспечивает достаточную защиту сварного валика при наружных работах, когда ветер мешает защитным газам. Важно отметить, что сварка флюсовой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на сварке флюсом, которая более доступна для многих подрядчиков.

Он также обеспечивает достаточную защиту сварного валика при наружных работах, когда ветер мешает защитным газам. Важно отметить, что сварка флюсовой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на сварке флюсом, которая более доступна для многих подрядчиков.

Для каждого применения различаются механические свойства, такие как требуемая прочность, пластичность, износостойкость, ударная вязкость и прочность на растяжение. Точное соответствие материала обеспечивает качество сварки и долговечность, а также позволяет избежать преждевременного выхода из строя и нежелательных простоев.

Для электродуговой сварки обычно используются электроды 6010, 6011, 6013, 7018 и 7024 с наиболее распространенными диаметрами от 1/8 до 5/32 дюйма. Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода представляют минимальную прочность на растяжение «после сварки»: например, 6010 обеспечивает прочность на растяжение 60 000 фунтов на квадратный дюйм. Третья цифра обозначает допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное, 3 = плоское, горизонтальное, вертикальное вниз и над головой). Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный ток (AC)/постоянный ток (DC)), который можно использовать с электродом. Вот краткое описание каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

Третья цифра обозначает допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное, 3 = плоское, горизонтальное, вертикальное вниз и над головой). Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный ток (AC)/постоянный ток (DC)), который можно использовать с электродом. Вот краткое описание каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

6010: Всепозиционный электрод подходит только для источников питания постоянного тока. Он обеспечивает глубокое проникновение и способен проникать сквозь ржавчину, масло, краску и грязь. Этот электрод имеет чрезвычайно тугую дугу, что может затруднить работу неопытных сварщиков. Отлично подходит для проникновения в соединения с плотной посадкой. Всепозиционный электрод для использования с источниками переменного и постоянного тока. Он создает глубокую проникающую дугу, которая прорезает корродированные и загрязненные металлы, что идеально подходит для технического обслуживания и ремонта. Отлично подходит для проникновения в соединения с плотной посадкой.

Отлично подходит для проникновения в соединения с плотной посадкой.

6011: Всепозиционный электрод с мягкой дугой и минимальным разбрызгиванием, средним проплавлением и легко удаляемым шлаком. Этот электрод, подходящий для источников питания переменного или постоянного тока, лучше подходит для новых и чистых материалов, более тонких материалов и широких корневых отверстий.

7018: Всепозиционный электрод с густым флюсом и высоким содержанием порошка железа, что делает его одним из самых простых в использовании электродов. Эти электроды обеспечивают ровную, тихую дугу с минимальным разбрызгиванием и средним проплавлением дуги. Обеспечивает прочные сварные швы с высокими ударными характеристиками (даже в холодную погоду) и может использоваться для сварки основных металлов из углеродистой, высокоуглеродистой, низколегированной и высокопрочной стали. Подходит для источников переменного и постоянного тока.

7024: Для плоской или горизонтальной сварки с источником питания переменного или постоянного тока этот электрод содержит большое количество железного порошка, что помогает увеличить скорость наплавки. Хорошо работает на стальном листе толщиной не менее ¼ дюйма. толстый и может использоваться на металлах размером более ½ дюйма.

Хорошо работает на стальном листе толщиной не менее ¼ дюйма. толстый и может использоваться на металлах размером более ½ дюйма.

Bobcat™ 250CST™ 280 компании Miller обеспечит достаточную мощность. Многопроцессорные сварочные аппараты, такие как серия Miller XMT®, также предоставляют подрядчикам дополнительные преимущества возможностей MIG, TIG, импульсной сварки MIG, сварки порошковой проволокой и строжки угольной дугой в одном устройстве, хотя сварочные генераторы с приводом от двигателя также предлагают эти процессы, за исключением импульсной сварки. Подрядчики ожидают от сварочных генераторов с приводом от двигателя двойных возможностей сварки и выработки электроэнергии. Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и могут работать с шлифовальными машинами, дрелями, отрезными пилами, осветительными приборами и воздушными компрессорами. Производители также начинают добавлять в приводы двигателей зарядные устройства/пускатели от внешнего источника, чтобы предоставить полевым механикам еще один инструмент для борьбы с простаивающим оборудованием.

Для выполнения тяжелых ремонтных работ и экономии места на ремонтных грузовиках руководителям автопарков следует рассмотреть возможность использования комбинации сварочный аппарат/генератор/воздушный компрессор. Эти машины не только оснащены сварочными аппаратами и генераторами, но также включают в себя автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков. Например, Trailblazer 302 Air Pak предлагает 26 кубических футов в минуту воздуха (до 160 фунтов на квадратный дюйм) при 100-процентном рабочем цикле.

Другим фактором, который необходимо учитывать при выборе двигателя, является топливо. Большинство сварочных генераторов доступны с бензиновыми или дизельными двигателями. Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньшие размеры. Новые сварочные генераторы с электронным впрыском топлива и газовыми двигателями сокращают потребление топлива на целых 27 процентов и выбросы вредных веществ до 33 процентов по сравнению с карбюраторными моделями, предлагая подрядчикам еще один способ стать экологичнее.

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;