Электроэрозионный вырезной станок Realrez 630/2

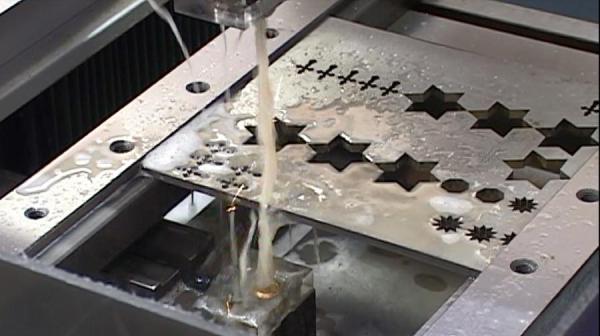

Электроэрозионный вырезной станок Realrez 630/2Электроэрозионный вырезной станок REALREZ используется для процесса пробивания различных штампов, пластиковых пресс-форм, пресс-форм для порошковой металлургии, шестерней и шлицевых соединений, которые имеют 2D и 3D формы или компоненты.

Получить предложение

Конструктор

Описание

Электроэрозионный вырезной станок Realrez позволяет создавать различные штампы, пресс-формы, инструмент, оснастку, шестерни, звездочки, муфты, шлицевые и шпоночные пазы, фрезы и другие детали машин, которые имеют 2D и 3D формы или компоненты. Кроме того, станок способен выполнять мелкую механическую обработку, канавки неправильной формы, или обработку стандартных дефектов деталей, широко используемых в электрике, легкой промышленности, военной промышленности и так далее.

Станок позволяет обрабатывать обычную, закалённую и нержавеющую стали, цветные металлы, в том числе алюминий и титан, графит, магниты, полупроводящий материал или драгоценный металл.

Станок поставляется с однопроходным процессором резки. Чистота поверхности детали при однопроходной резке составляет 2,0 Ra. Станок может комплектоваться многопроходным контроллером, что позволяет улучшить чистоту поверхности детали до 1,2 Ra.

Для точного позиционирования заготовки рабочий стол может быть укомплектован устройством УЦИ.

Базовая комплектация предусматривает угол наклона проволоки до ±3˚, наклон не фиксированный. Для вырезания конусов и угловой резки станок оборудуется отдельно программируемым приводом, что позволяет осуществлять 4-х осевую обработку, угол наклона данной модели до ±45˚.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА СТАНКА:

-

Используются программное обеспечение AutoCut совместно с AutoCAD, соответственно поддержка форматов DXF и DWG.

- 15” LCD дисплей, удобный интерфейс на Windows XP.

- Обмен данными через USB, RS-232, Ethernet.

- 2-осевая обработка в базовой комплектации и возможность 4-осевой обработки для угловой резки и конических деталей.

- Угол наклона проволоки до ±45˚

- При вырезании заготовки на мониторе компьютера: графическое отображение процесса вырезания (контур детали), контроль скорости вырезания, производительности, отработавшее и оставшееся время.

- Возобновление обработки заготовки с места внезапной остановки при аварийном выключение или обрыве проволоки.

- Возможность обработки в прямом и обратном направлениях.

- Автоматическое отключение по завершению процесса вырезания детали.

БАЗОВАЯ КОМПЛЕКТАЦИЯ ВКЛЮЧАЕТ:

- Современная модель ЧПУ контроллера

- ПК с предустановленными программами AutoCAD и AutoCut

- Насос СОЖ

- Пульт управления станком для простого операционирования

- Преобразователь для стабильного электрического разряда, ролики, токосъемники

- Централизованная система смазки

- Система автонатяжения проволоки

- Установочные опоры

- Многофункциональные, среднескоростные функции резки

- Комплект инструмента и оснастки

- Инструкция на русском языке

РАСШИРЕННАЯ КОМПЛЕКТАЦИЯ МОЖЕТ ВКЛЮЧАТЬ:

-

Насос СОЖ с системой фильтрации.

- УЦИ (устройства цифровой индикации) требуется для точного позиционирования заготовки.

- Многопроходный контроллер, что позволяет улучшить чистоту поверхности детали до 1,2 Ra.

- Линейные направляющие, которые позволяют повысить точность позиционирования и плавность хода рабочего стола.

- Для точного позиционирования заготовки рабочий стол может быть укомплектован устройством УЦИ.

- Для вырезания конусов и угловой резки станок оборудуется отдельно программируемым приводом, что позволяет осуществлять 4-х осевую обработку.

- Приспособление для резки алюминия.

- Проволока молибденовая 2000 м., толщина 0,18 мм.

ПУСКОНАЛАДОЧНЫЕ РАБОТЫ И ОБУЧЕНИЕ – БЕСПЛАТНО!

Технические характеристики

|

Размер рабочего стола, мм |

750*1360 |

|

Перемещение рабочего стола X-Y, мм |

630*1000 |

|

Максимальная толщина резания, мм |

700 |

|

Стандартный угол наклона проволоки |

±3° |

|

Максимальный угол наклона проволоки (опция) |

±45° |

|

Скорость проволоки, м/с |

11,5 |

|

Максимальная нагрузка на стол, кг |

1200 |

|

Диаметр проволоки, мм |

0,1-0,2 |

|

Импульс перемещения рабочего стола, мм |

0,001 |

|

Вес станка, кг |

3500 |

|

Габариты, мм |

2160*2120*2360 |

|

Тип двигателя перемотки проволоки |

Многофазный |

|

Рабочая точность |

Согласно стандарту GB7926-2005 |

|

Источник питания |

50 Гц, 380 В |

|

Рабочая жидкость |

Эмульсия мыла, Эмульгированная мазь, Эмульгированное масло + очищенная вода |

|

Максимальная скорость резания, мм2/мин |

180 |

|

Точность обработки, мм |

0. |

|

Шероховатость поверхности при резании, Ra |

<2.0 |

|

Потребляемая мощность, кВт |

3.2 |

Электроэрозионная обработка – типы, область применения, плюсы и минусы [Часть 1]

Электроэрозионная обработка – это бесконтактный процесс, при котором желаемая форма достигается с помощью электрических разрядов. Инженеры часто вынуждены обращаться к ЭЭО, когда традиционные методы обработки достигают своих пределов.

С рассвета промышленной революции наши технологические возможности ограничивал дизайн наших изделий. Первое, что мы проверяем после, а иногда и во время проектирования изделия, – это соответствие выбранного производственного процесса желаемым техническим характеристикам.

Электроэрозионная обработка (ЭЭО) в корне меняет ситуацию. В отличие от обычных процессов, таких как литье, формовка и другие традиционные процессы механической обработки, ЭЭО может достичь очень высокого уровня качества, используя цифровые входные данные.

В этой статье мы рассмотрим процесс ЭЭО и его различные виды. Мы также обсудим его различные преимущества и ограничения. Данная статья позволит глубже понять различные процессы ЭЭО и выяснить, какой из них лучше всего подходит для ваших нужд.

Что такое электроэрозионная обработка?

Электроэрозионная обработка – это субтрактивный производственный процесс, основанный на использовании тепла. Он преобразует электрический разряд в тепловую энергию, которая расплавляет или испаряет излишки материала с заготовки.

Процесс манипулирует этой эрозией для создания желаемых срезов и форм из сырья. Из-за использования электрического разряда этот процесс также иногда называют электроискровой обработкой.

Поскольку процесс основан на проведении электричества через материал, он работает только с материалами, которые являются хорошими проводниками. Процесс невероятно надежен в обеспечении высокоточных резов независимо от твердости или мягкости материала при условии, что он обладает хорошей электропроводностью.

Процесс невероятно надежен в обеспечении высокоточных резов независимо от твердости или мягкости материала при условии, что он обладает хорошей электропроводностью.

В результате мы можем использовать ЭЭО для резки материалов высокой твердости, таких как инконель и карбид вольфрама. Инженеры также обращаются к ЭЭО, когда им нужно вырезать сложные формы, которые невозможно получить с помощью традиционных методов, таких как фрезерование. Такие особенности, как острые внутренние кромки и глубокие полости, являются эксклюзивными для электроэрозионной обработки.

Как происходит процесс электроэрозионной обработки?

Процесс состоит из двух основных частей: электрода и заготовки/материала. Каждая из них подключена к одному концу источника питания. Электрод несет заряд с одной стороны, а заготовка – с другой.

Когда они сближаются, из-за высокой разности потенциалов между ними от электрода к заготовке проскакивает белая горячая электрическая искра. Это создает в искровом промежутке температуру от 8 000 до 12 000 градусов Цельсия, что приводит к расплавлению материала и, следовательно, к эрозии.

Это создает в искровом промежутке температуру от 8 000 до 12 000 градусов Цельсия, что приводит к расплавлению материала и, следовательно, к эрозии.

Такие высокие температуры вызывают необходимость использования изолирующей или диэлектрической жидкости. Электрод и заготовка погружаются в диэлектрическую жидкость на все время процесса.

Диэлектрическая жидкость контролирует электрическую искру. Она также действует как охлаждающая жидкость и смывает мельчайшие частицы, которые разрушаются в процессе.

Эродированные частицы могут иметь размер 2 микрона или меньше. Для сравнения, толщина человеческого волоса составляет 70 микрон (+/- 20 микрон). Эродированные частицы настолько мелкие, что их размер сравним с размером частиц пыли и дыма. Таким образом, с помощью ЭЭО мы можем достичь высокой степени точности.

Важно отметить, что весь процесс полностью автоматизирован и управляется ЧПУ. Никакого участия человека. Процесс для детали может даже генерироваться автоматически из моделей, созданных в программах 3D CAD.

Типы процессов электроэрозионной обработки

В зависимости от формы электрода и настройки процесса, мы можем получить из сырья множество различных форм и степеней точности. Исходя из этого, мы можем классифицировать процессы ЭЭО на три различных типа. К ним относятся:

- Электроэрозионная обработка c погружением штампа;

- Проволочная электроэрозионная обработка;

- Сверление отверстий методом ЭЭО.

Электроэрозионная обработка с погружением штампа

В процессе электроэрозионной обработки с погружением штампа в качестве электрода используется штамп, имеющий обратную форму желаемого реза. Этот электрод приводится в контакт или “погружается” в заготовку, погруженную в диэлектрическую жидкость. Это создает обратный отпечаток штампа в заготовке посредством серии электрических разрядов между электродом и заготовкой.

Представьте, что вы вдавливаете металлический предмет в глину. Глина принимает обратную форму металлического предмета. Процесс электроэрозионной обработки с погружением штампа работает точно так же.

Когда люди говорят об электроэрозионной обработке, обычно имеют в виду именно этот процесс. Это традиционный процесс ЭЭО, также известный как полостной, объемный, плунжерный или проходной.

При полостном электроэрозионном методе выбор материала электрода зависит от электропроводности и эрозионной стойкости материала. Чем выше оба показателя, тем лучше. Поэтому такие электроды обычно изготавливаются из графита или меди. С помощью этого метода можно создавать сложные элементы (например, острые внутренние углы), которые невозможны при обработке с помощью ЧПУ.

Проволочная электроэрозионная обработка

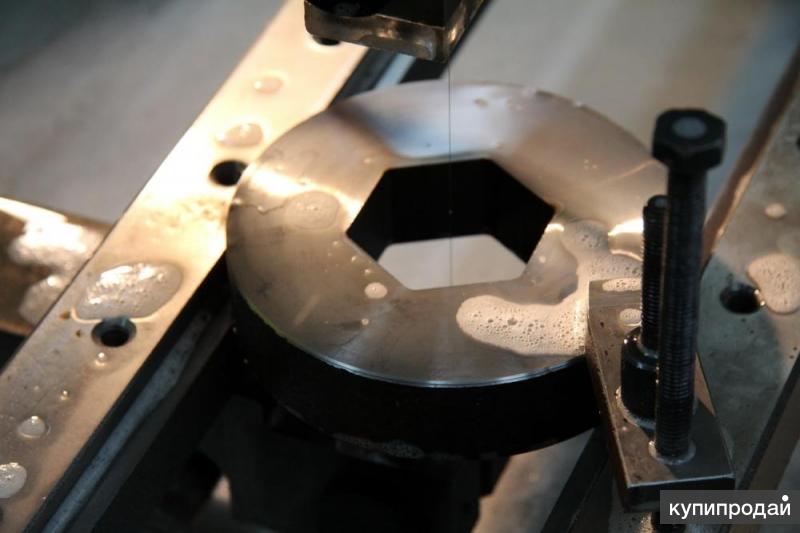

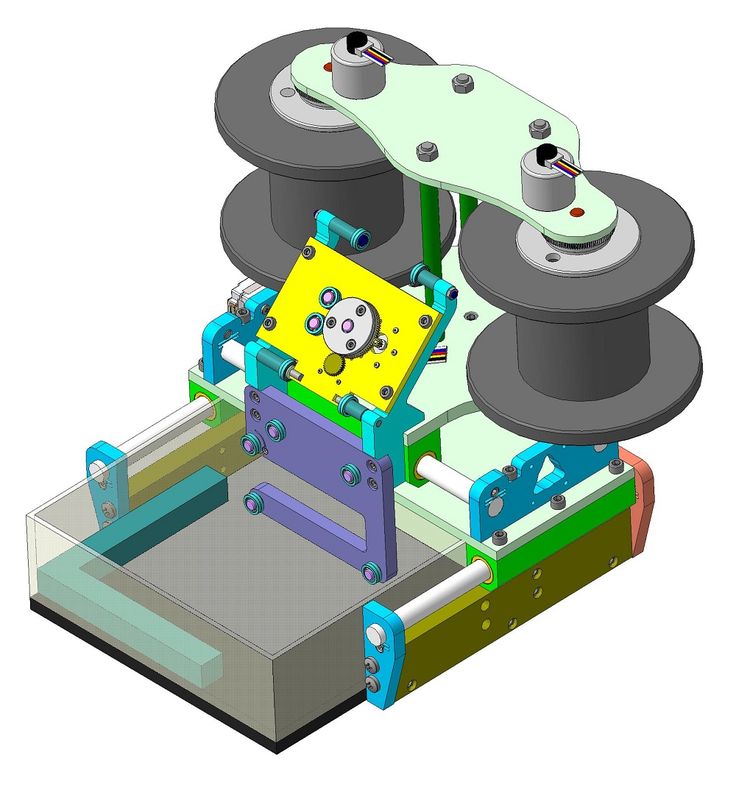

В процессе проволочной электроэрозионной обработки в качестве электрода используется тонкая проволока, а не штамп. Проволока проводит электрический заряд к материалу, вызывая микроскопическую эрозию материала в нужных местах.

Процесс похож на работу полотна ленточной пилы. Проволока проходит через материал и делает вертикальные надрезы в двух измерениях. Диаметр проволоки варьируется от 0,05 мм до 0,35 мм.

Проволока проходит через материал и делает вертикальные надрезы в двух измерениях. Диаметр проволоки варьируется от 0,05 мм до 0,35 мм.

Проволока обычно изготавливается из меди или латуни и удерживается между алмазными направляющими. Поскольку в процессе работы проволока также сгорает, для поддержания точности и аккуратности готовых деталей в процессе резки с катушки постоянно подаётся новая проволока.

Однако при таком способе трудно добиться острых внутренних углов. Это связано с тем, что искровой промежуток между проволокой и материалом создает внутренние углы с небольшим радиусом около 0,15 мм вместо идеальной перпендикулярности.

Как правило, процесс проволочной электроэрозионной резки начинается с одного из краев заготовки. Но возможно также начало процесса обработки с центра заготовки.

В этом случае в центре заготовки создается отверстие с помощью процесса, известного как ЭЭО сверление малых отверстий. Затем в отверстие продевается проволока, и начинается процесс резки.

Инженеры используют проволочную электроэрозионную обработку для создания невероятно сложных форм с очень жесткими допусками. При необходимости электроэрозионная обработка проволокой может использоваться для изготовления миниатюрных деталей для часов и других применений.

Деталь обработанная методом проволочной электроэрозионной обработки

Электроэрозионные станки — электроэрозионная обработка

Перейти к содержимому

Мы разрабатываем решения для электроэрозионной обработки по индивидуальному заказу, чтобы обеспечить лучшую в своем классе точность, эффективность и производительность, когда вам нужно просверлить точные отверстия или вырезать сложные формы из твердых или труднообрабатываемых материалов. материалы.

ЗАПРОС ЭДО

ИНФОРМАЦИЯ

Электроэрозионные станки

Формирование сложных деталей с помощью контролируемых электродов

Вырезание сложных форм, сверление точных отверстий, получение гладких поверхностей и финишной обработки

Электроэрозионные инструменты подходят для широкого спектра применений для производителей, включая большие формы и штампы, а также сверление небольших отверстий и формование сложных деталей из твердых или труднообрабатываемых материалов. -машинные материалы для удовлетворения жестких допусков. Отрасли, которые полагаются на высокоточный электроэрозионный станок, включают:

-машинные материалы для удовлетворения жестких допусков. Отрасли, которые полагаются на высокоточный электроэрозионный станок, включают:

- Аэрокосмическое производство

- Производство медицинского оборудования

- Производители огнестрельного оружия

- Энергетика, нефть и газ

Преимущества прецизионной электроэрозионной обработки

- Достижение формы и глубины сверления, ранее невозможных с помощью обычных режущих инструментов

- Производство заготовок с чистовой обработкой поверхности и высокой точностью

- Устраняет механическую силу, необходимую для резки или создания хрупких контуров

- Области применения, начиная от простых отверстий для начала проволоки и заканчивая сложными приложениями для полного 5-осевого электроэрозионного бурения

Лучшие в своем классе решения для электроэрозионной обработки

Methods предлагает новейшие станочные решения для электроэрозионной обработки от всемирно известных брендов, которые обеспечивают исключительную надежность при одновременном повышении точности, эффективности и производительности для производителей в высокоточных секторах, где требуется точность.

При поддержке нашей группы экспертов

Наша команда инженеров готова помочь вам на протяжении всего процесса внедрения, включая планирование и выбор лучших в своем классе технологий электроэрозионной обработки от таких брендов, как Fanuc и Ocean Technologies, которые могут быть легко интегрированы в ваш производственный процесс.

Отличие методов для электроэрозионного оборудования

Электроэрозионные станки от Methods отличаются высокой надежностью, высокой производительностью и лучшими в своем классе системами автоматической подачи проволоки. Использование систем позиционирования с шарико-винтовой передачей (аналогичных высокопроизводительным электроэрозионным станкам), которые обеспечивают точность и плавность для максимальной производительности и качества, обеспечивая при этом высокую точность и низкое качество поверхности. Мы импортируем ведущее в мире кабельное оборудование и предлагаем комплексные приложения и поддержку автоматизации от нашей непревзойденной команды инженеров.

Надежность, предсказуемость и простота ремонта

Наши электроэрозионные станки обеспечивают уверенность и надежность, которых вы заслуживаете, позволяя вам работать дольше без ненужных разрывов проводов и проблем с техническим обслуживанием, присущих другим машинам. Наш предсказуемый график технического обслуживания прост и удобен в использовании. В сочетании с управляемым руководством оператора по обслуживанию электроэрозионной машины, которая может выполнять работу в вашем цеху, когда традиционные методы обработки достигают своих пределов и требуют минимального присутствия оператора.

Электроэрозионные станки

Спрос на сверхточные детали с микрообработкой и минимальным количеством перелитых слоев стимулирует рост электроэрозионных станков практически во всех отраслях. EDM удовлетворяют этот спрос с минимальными затратами, позволяя вам работать день и ночь без присмотра.

- Медицинское оборудование, приборы и хирургические инструменты

- Авиация, космонавтика и транспорт

- Энергетика от электрических роторов, турбин и микроэлектроники

- Военные и оборонные заказы

- Аддитивное производство – разделение рабочей пластины

- Режущие инструменты – PCD – твердый сплав и быстрорежущая сталь

- Сложная форма, инструмент и штамп, а также ремонтная мастерская

- Черновая обработка материалов из сложных сплавов

- Многоосевые (7) токарно-прожиговые приложения

Преимущества электроэрозионных станков от методов

- Стабильность: Наши электроэрозионные станки производят прототипы, малые партии и большие партии продукции со 100% стабильностью и высочайшим уровнем точности и уверенности, которые требуются вашим клиентам.

- Бесконтактная обработка с низким напряжением: С высокой точностью до одной тысячной миллиметра наши электроэрозионные станки помогают выполнять сложные вырезы для штампов, пресс-форм, медицинских компонентов и деталей аэрокосмической отрасли без механического усилия, снижая механическую обработку, вызванную напряжением.

- Универсальная резка: электроэрозионные станки от Methods отличаются от других электроэрозионных станков, традиционных фрезерных и сверлильных станков для получения форм, глубины и прямолинейности, которые не могут быть получены другим оборудованием. Наши станки подходят для обработки толстых деталей с высоким отношением длины инструмента к диаметру.

- Высококачественная обработка поверхности: Наши электроэрозионные станки производят заготовки с чистовой обработкой поверхности, что устраняет необходимость в сторонней чистовой или внутренней вторичной обработке и удалении заусенцев.

- Экономичность: Наши прецизионные электроэрозионные станки снижают ваши затраты по сравнению с традиционной обработкой. Вы будете производить высококачественные компоненты, используя меньше расходных материалов и трудозатрат, при более высоком уровне качества и с меньшим количеством отходов.

EDM из методов

Мы сотрудничаем и импортируем самое надежное в мире электроэрозионное оборудование от FANUC, 100% произведенное в Японии, чтобы помочь вам увеличить прибыль.

Системы резки проволокиЭлектроэрозионные станки FANUC ROBOCUT обеспечивают точность и скорость, устраняя традиционные проблемы производства электроэрозионных станков. Машины экономят время и снижают удельные затраты, позволяя вам работать дольше. Наши новейшие электроэрозионные станки FANUC для резки проволоки имеют повышенную скорость резки без увеличения расхода проволоки.

Часто задаваемые вопросы

Электроэрозионная обработка — это нетрадиционный метод, использующий тепловую энергию для удаления материалов с заготовки.

EDM направляет высокочастотные электрические разряды для разрушения электропроводящих материалов, таких как карбид или сталь.

Другими терминами, используемыми вместо электроэрозионной обработки, являются электроэрозионная обработка, электроэрозионная обработка, проволочная эрозия и искровая эрозия.

Получите передовые решения для обработки, которые помогут развитию вашего бизнеса.

Свяжитесь с нами

Что такое EDM? | Электроэрозионная обработка

| EDM – Краткая история |

Истоки электроэрозионной обработки восходят к 1770 году, когда английский ученый Джозеф Пристли открыл эрозионное действие электрических разрядов. В 1943 г. советским ученым Б. Лазаренко усовершенствовал процесс электрического разряда, который состоял из последовательности разрядов между двумя проводниками, отделенными друг от друга пленкой непроводящей жидкости, называемой диэлектриком. Лазаренко достигли своего рода бессмертия с помощью этой схемы, которая сегодня носит их имя. Сегодня во многих электроэрозионных станках используется усовершенствованная версия схемы Лазаренко.

В 1952 году производитель Charmilles, заинтересованный в электроэрозионной обработке, создал первый станок, использующий этот процесс обработки. Впервые он был представлен на Европейской выставке станков в Милане в 1919 году.55.

Числовое управление и контуры обратной связи со сверхбыстрыми сервоприводами были добавлены в 1970-х годах.

Сегодня полноценные 3-D CAD/CAMS передают средства управления машинами с кодом, сгенерированным для управления характеристиками траектории и искры.

|

В 1952 году г-н и миссис Лазаренко показал здесь, встречаясь с Джин Пфау-Физицист Ат-Шармиллы, которые поднимаются вверх, когда они работают в подъеме, которые встают на машины. будет использовать эрозионное воздействие электрических разрядов для резки металлов.

Господин Жан Пфау, «отец EDM» в Charmilles. (фото сделано в 2002 г.)

Электроэрозионная обработка (EDM), также известная как электроискровая обработка, электроэрозионная обработка, погружение штампа, обжиг проволоки или эрозия проволоки, представляет собой производственный процесс, посредством которого получается желаемая форма с помощью электрических разрядов (искр). Материал удаляется с заготовки серией быстро повторяющихся разрядов тока между двумя электродами, разделенными диэлектрической жидкостью и находящимися под действием электрического напряжения. Материал удаляется с заготовки серией быстро повторяющихся разрядов тока между двумя электродами, разделенными диэлектрической жидкостью и находящимися под действием электрического напряжения.

|

|

Электроэрозионная обработка — это метод обработки, который в основном используется для твердых металлов или таких металлов, которые было бы очень трудно обрабатывать традиционными методами. Электроэрозионная обработка обычно работает с электропроводящими материалами, хотя также были предложены методы использования электроэрозионной обработки для обработки изоляционной керамики. Электроэрозионная обработка позволяет вырезать сложные контуры или полости в предварительно закаленной стали без необходимости термической обработки для их размягчения и повторного упрочнения. Этот метод можно использовать с любым другим металлом или металлическим сплавом, таким как титан, хастеллой, ковар и инконель.

015

015

Лазаренко и Н. Лазаренко пришла в голову идея использовать разрушающее действие электрического разряда и разработать управляемый процесс обработки материалов, являющихся проводниками электричества. С этой идеей родился процесс EDM.

Лазаренко и Н. Лазаренко пришла в голову идея использовать разрушающее действие электрического разряда и разработать управляемый процесс обработки материалов, являющихся проводниками электричества. С этой идеей родился процесс EDM.