Лекции электроэрозионный проволочно вырезных станках. Электроэрозионные станки и принцип работы. Применение метода ЭЭО

В направлении металлообработки широкое распространение получил метод электроэрозионной обработки (ЭЭО). Электроэрозионный метод обработки был открыт советскими учеными в 1947 году.

Эта технология смогла значительно облегчить процесс обработки металла, особенно это помогло при обработке металлов высокой прочности, при изготовлении деталей сложной конструкции, а также в других направлениях.

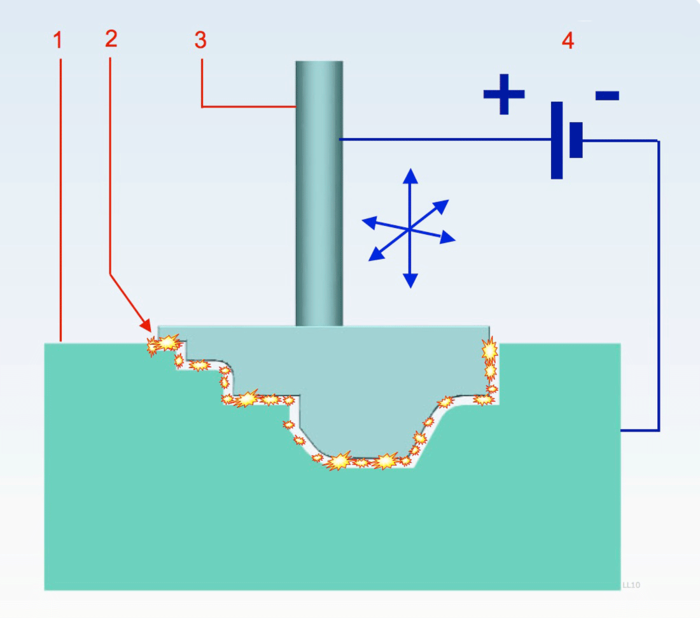

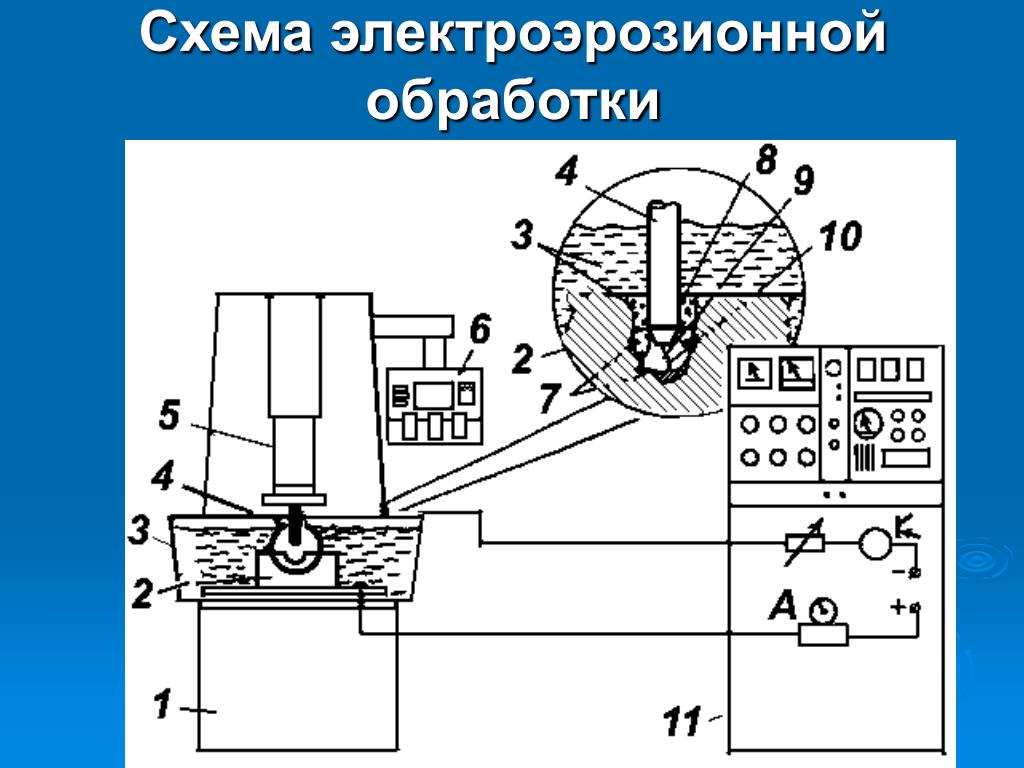

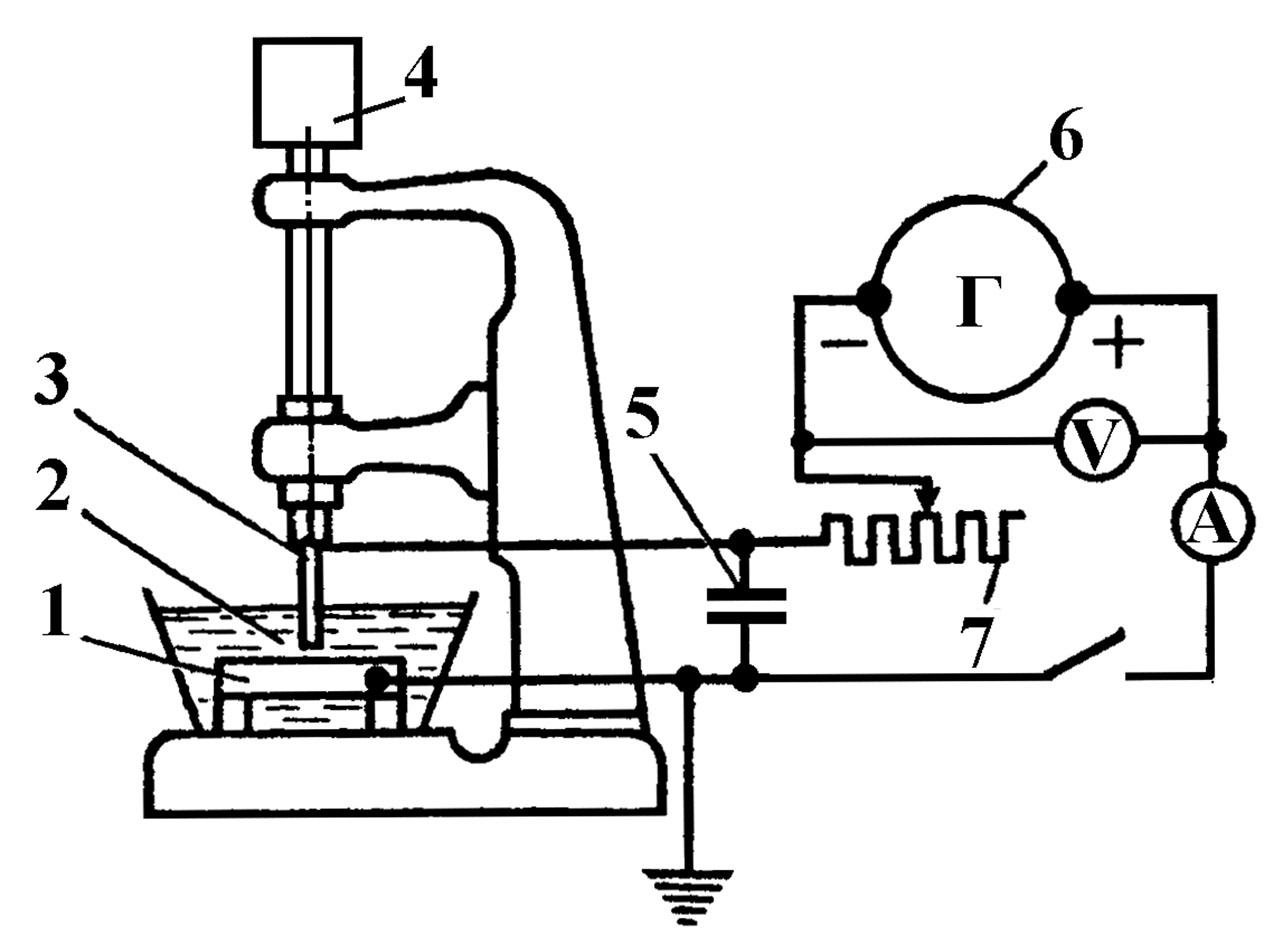

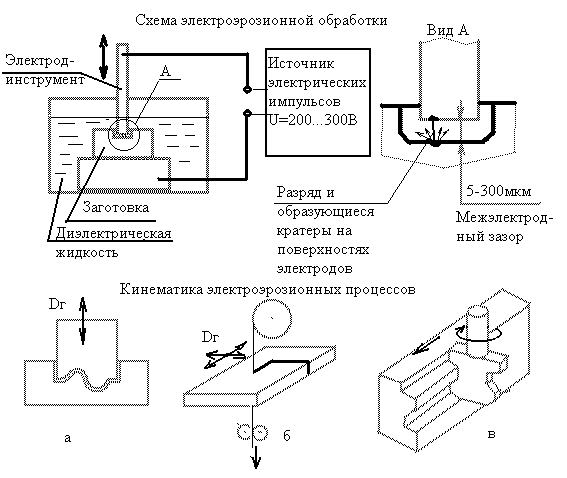

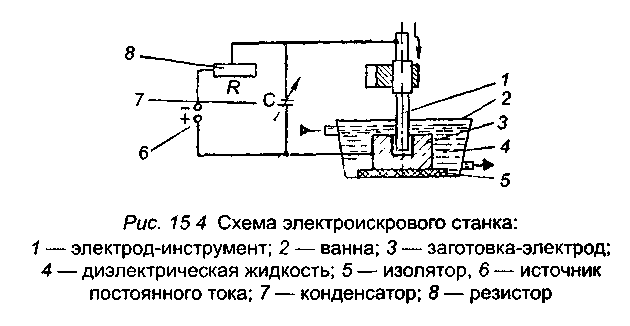

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

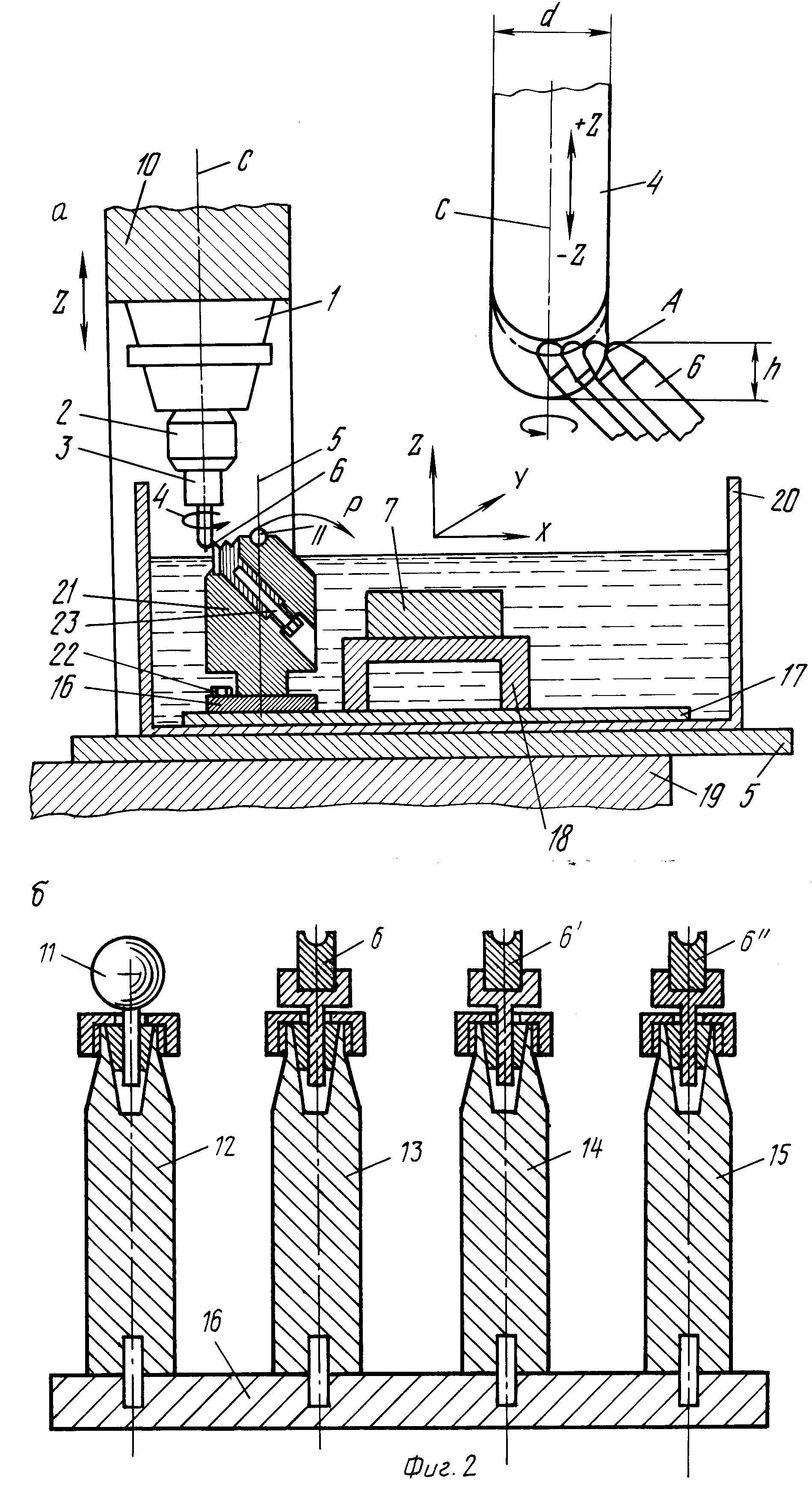

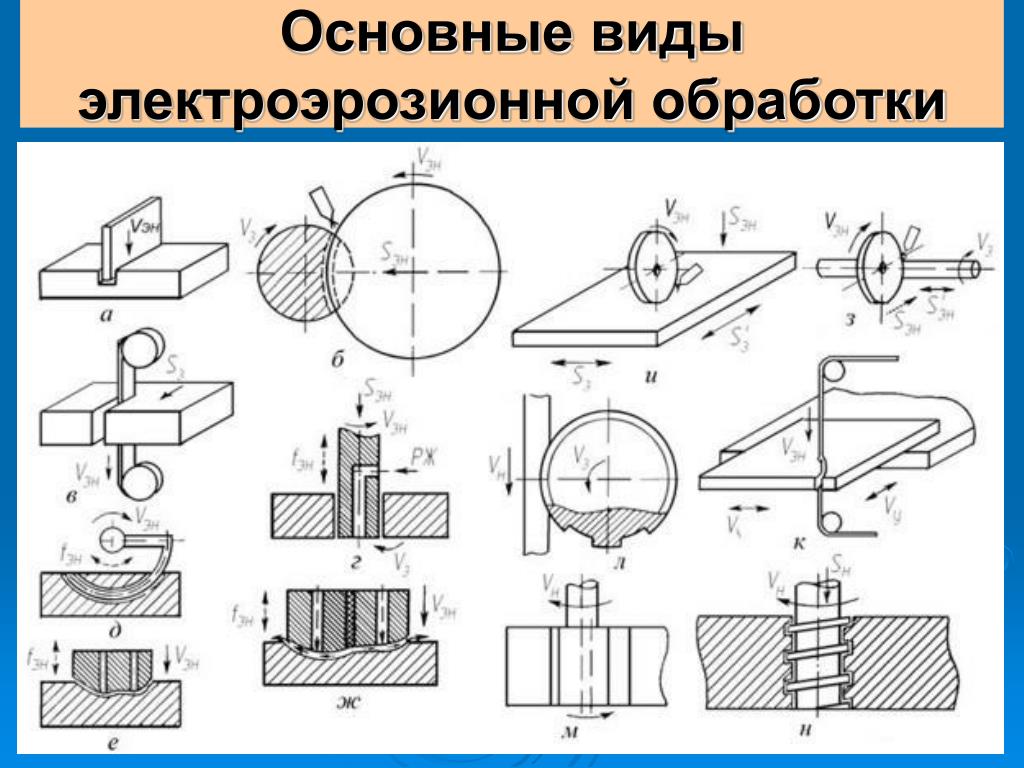

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

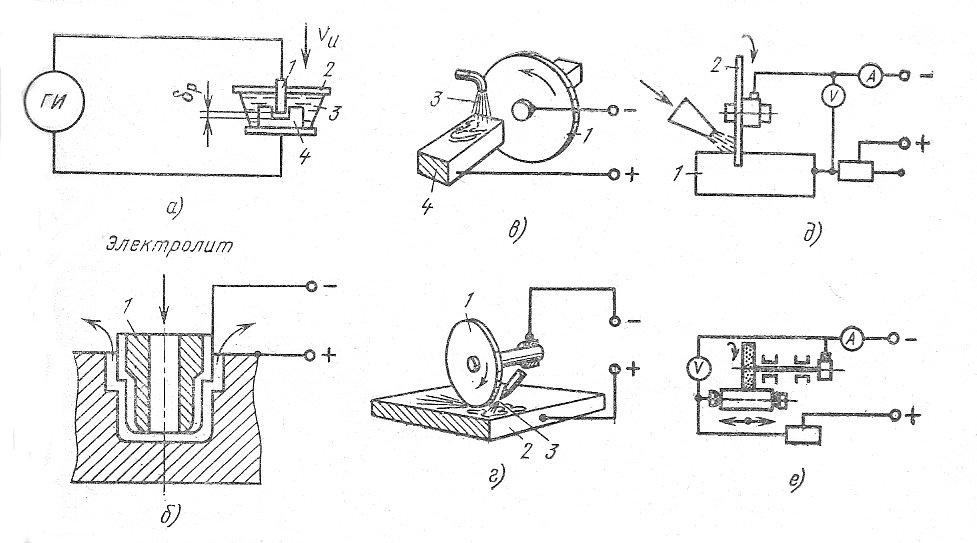

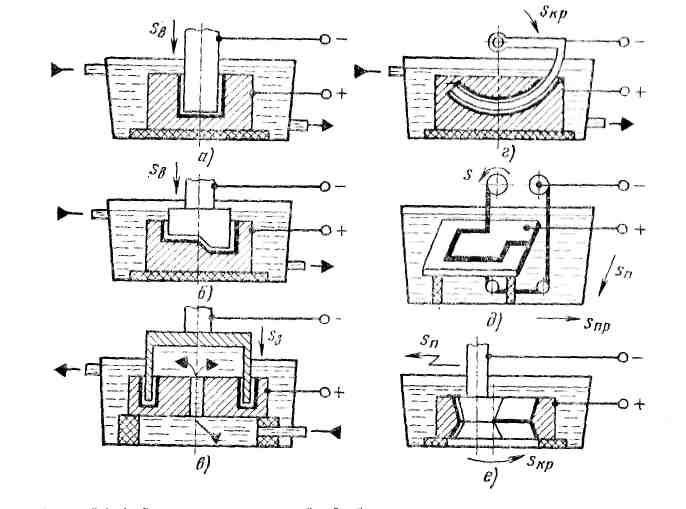

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

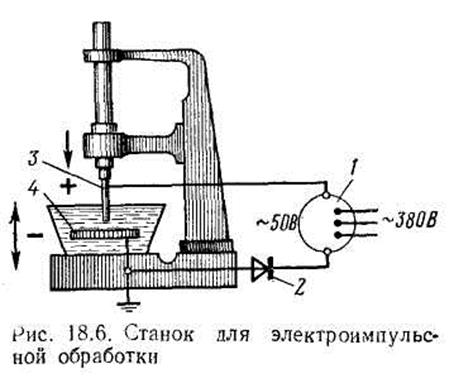

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.

01 секунды. Это дает высокую производительность при относительно хорошем качестве.

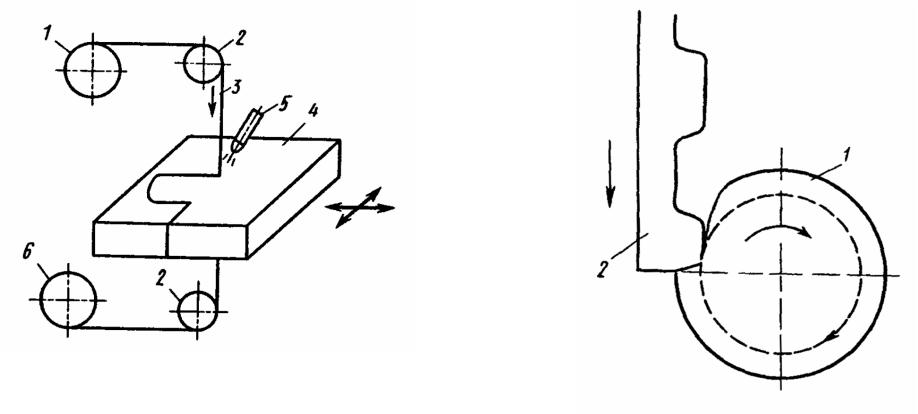

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

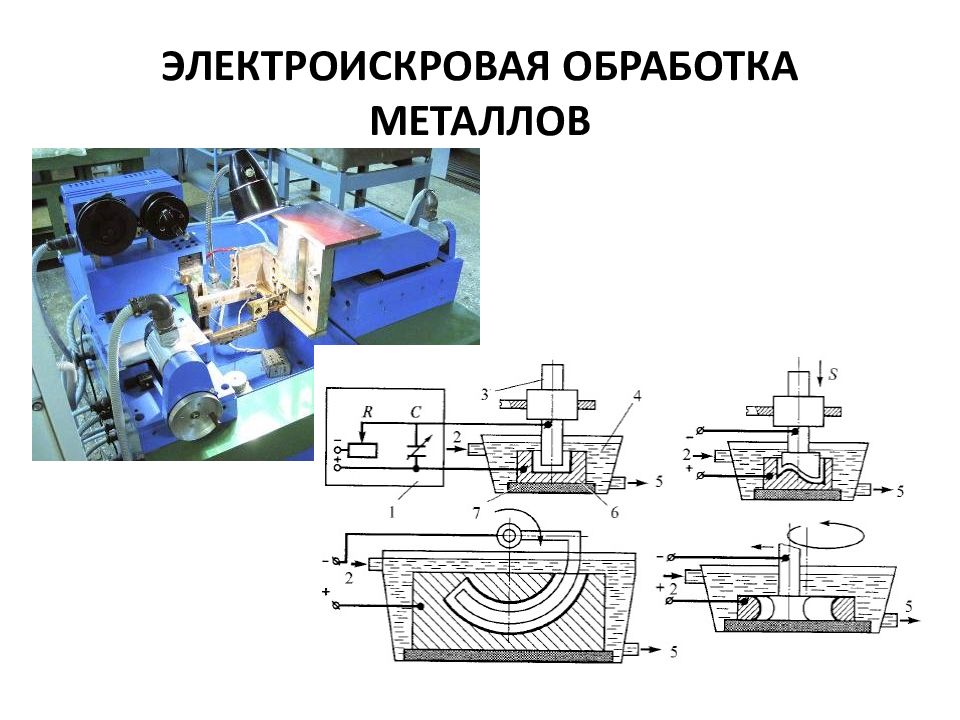

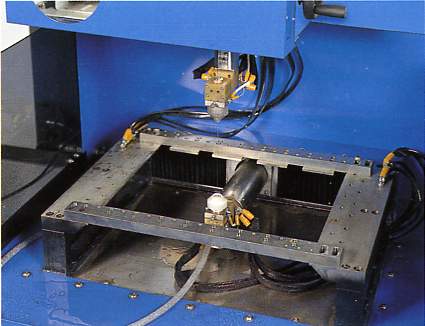

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный прошивной станок.

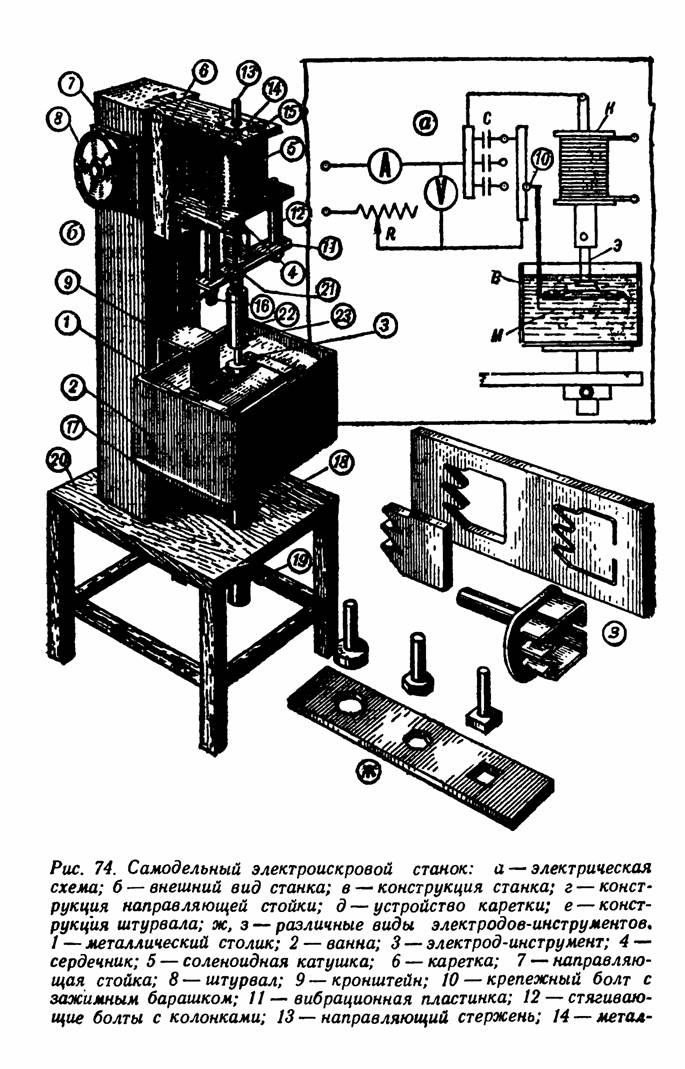

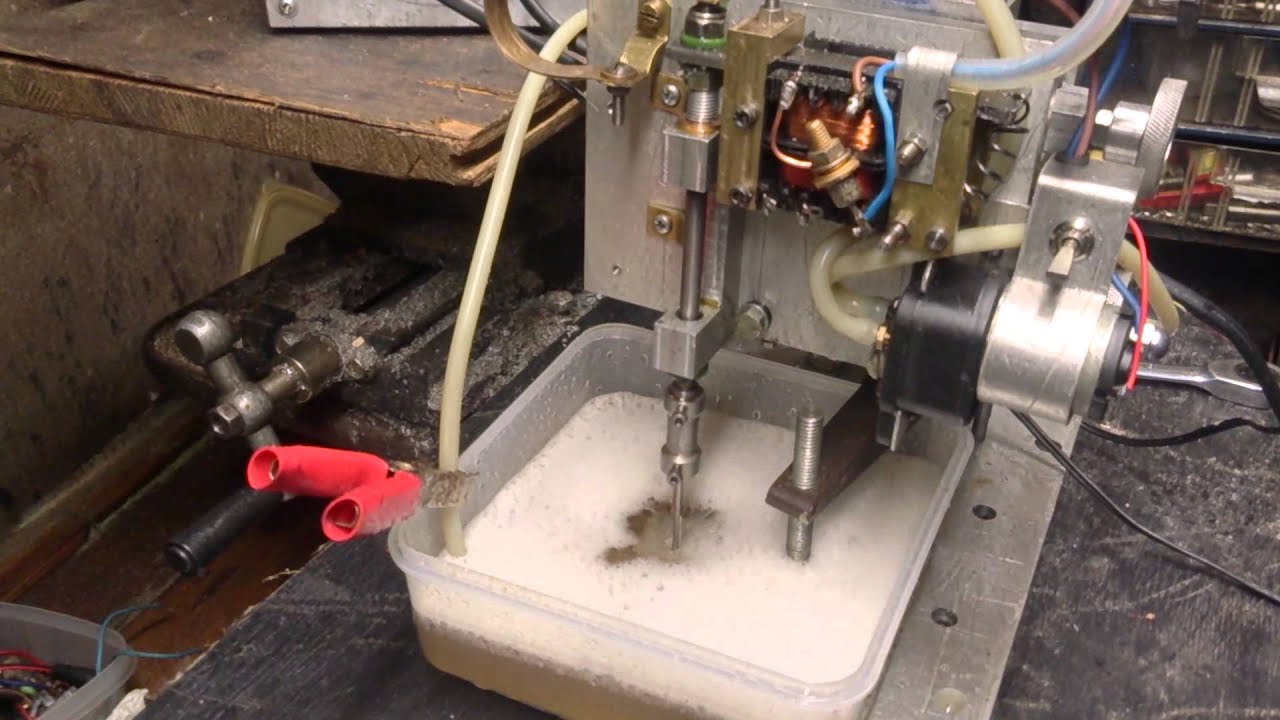

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый.

К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

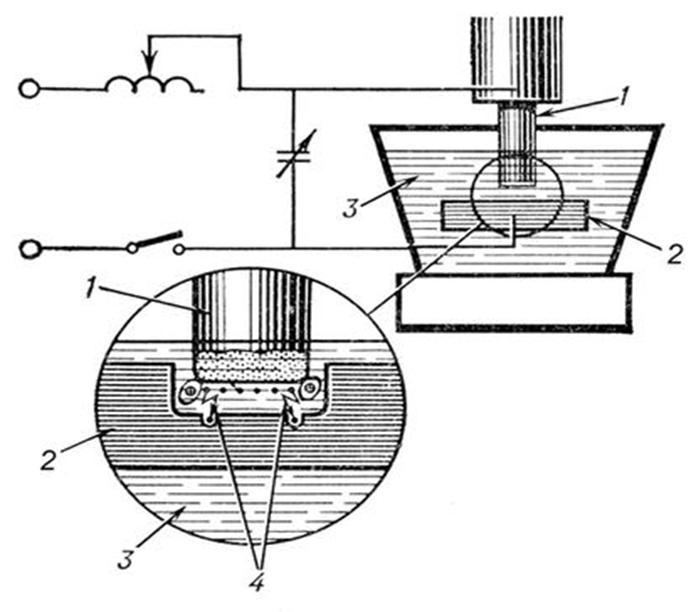

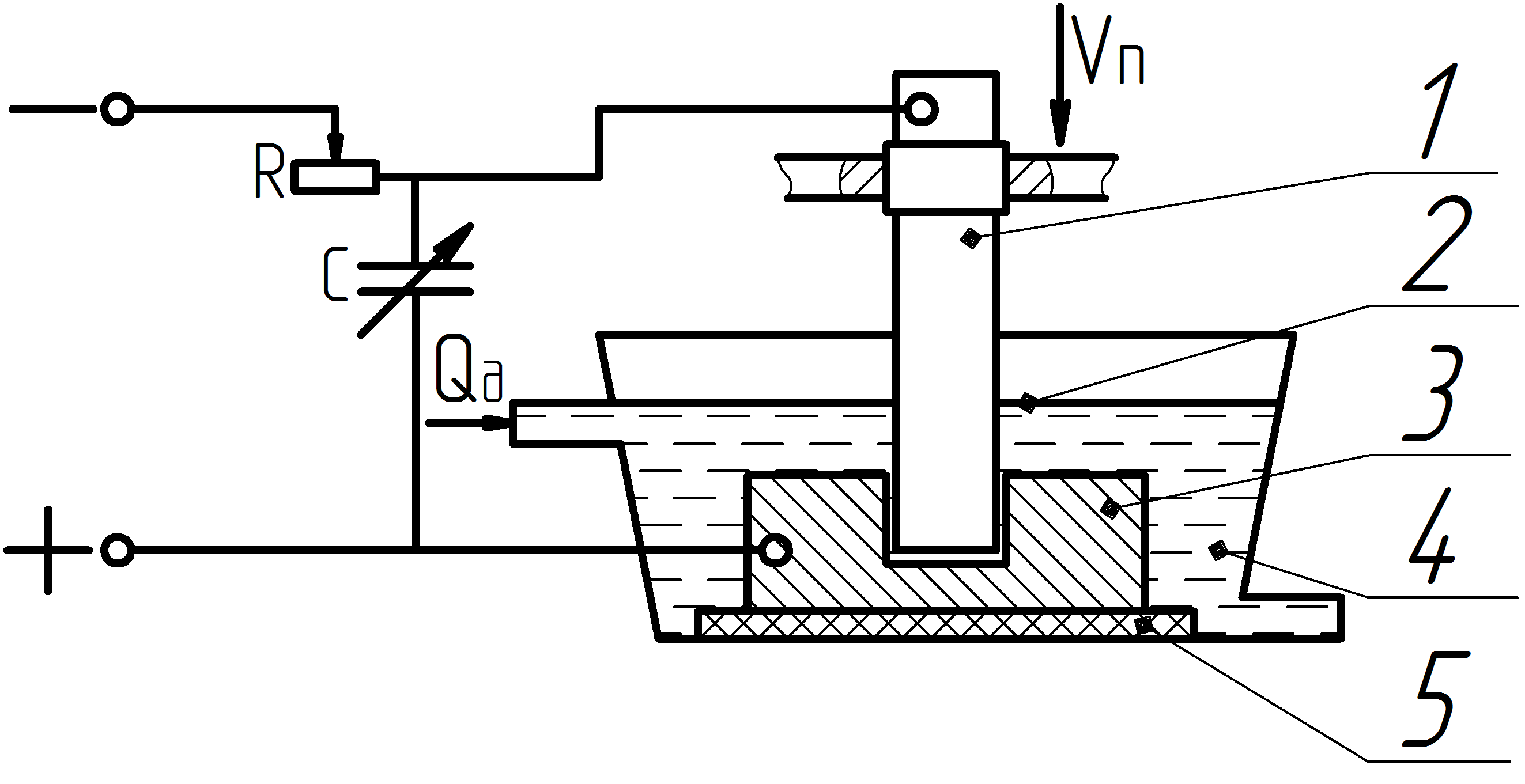

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы: Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным.

Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Конструкция станка

Все элементы электрической схемы необходимо надежно закрепить в корпусе из диэлектрика, в качестве материала желательно использовать фторопласт или другой с похожими характеристиками. На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На станине нужно закрепить держатель для электрода (должен быть закреплен подвижно) и обрабатываемой детали, а также ванночку для диэлектрика, в которой и будет проходить весь процесс. Как дополнение можно поставить автоматическую подачу электрода, это будет очень удобно. Процесс работы такого станка очень медленный, и для проделывания глубокого отверстия уходит много времени.

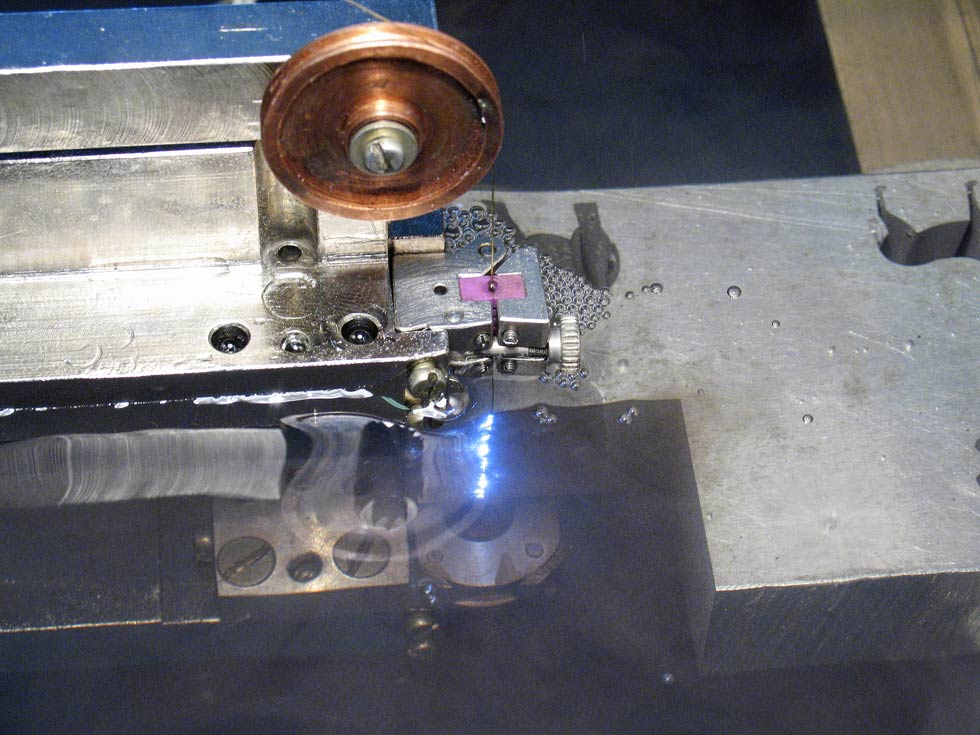

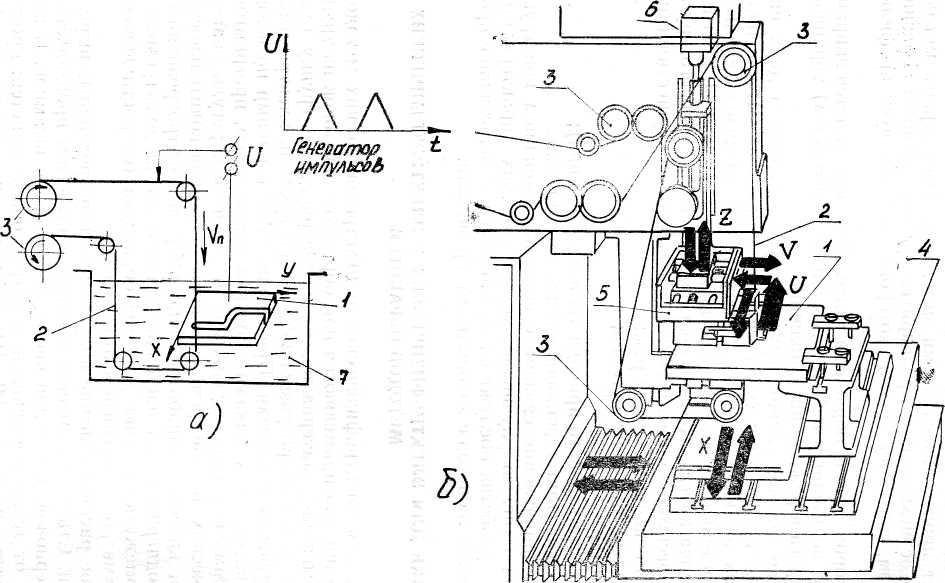

Проволочный станок своими руками

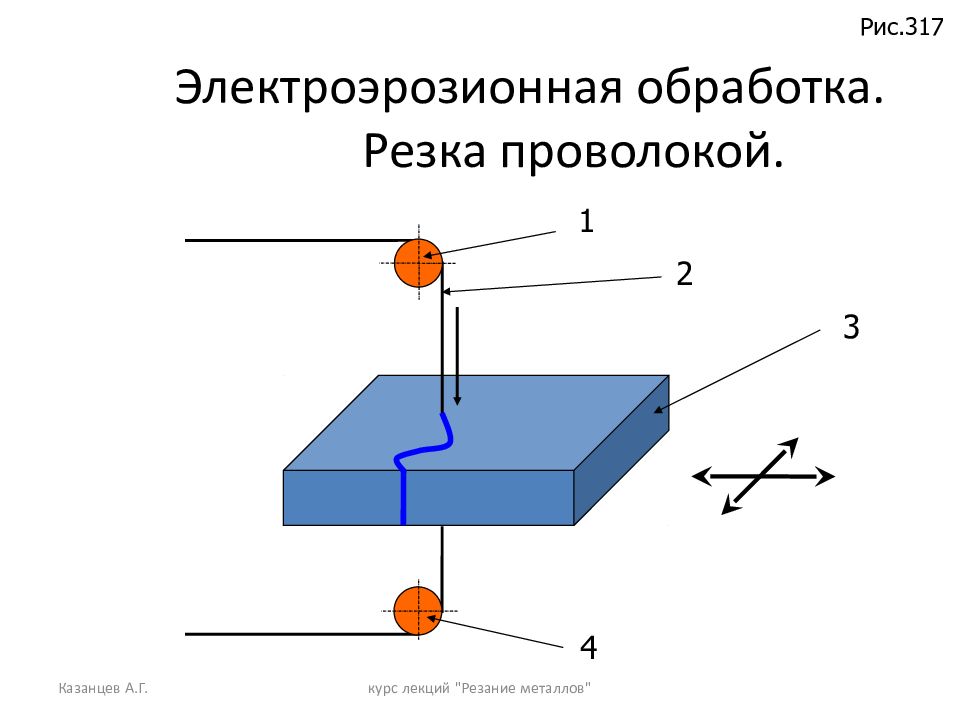

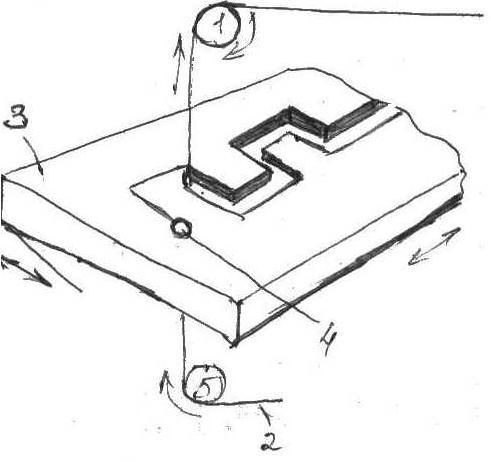

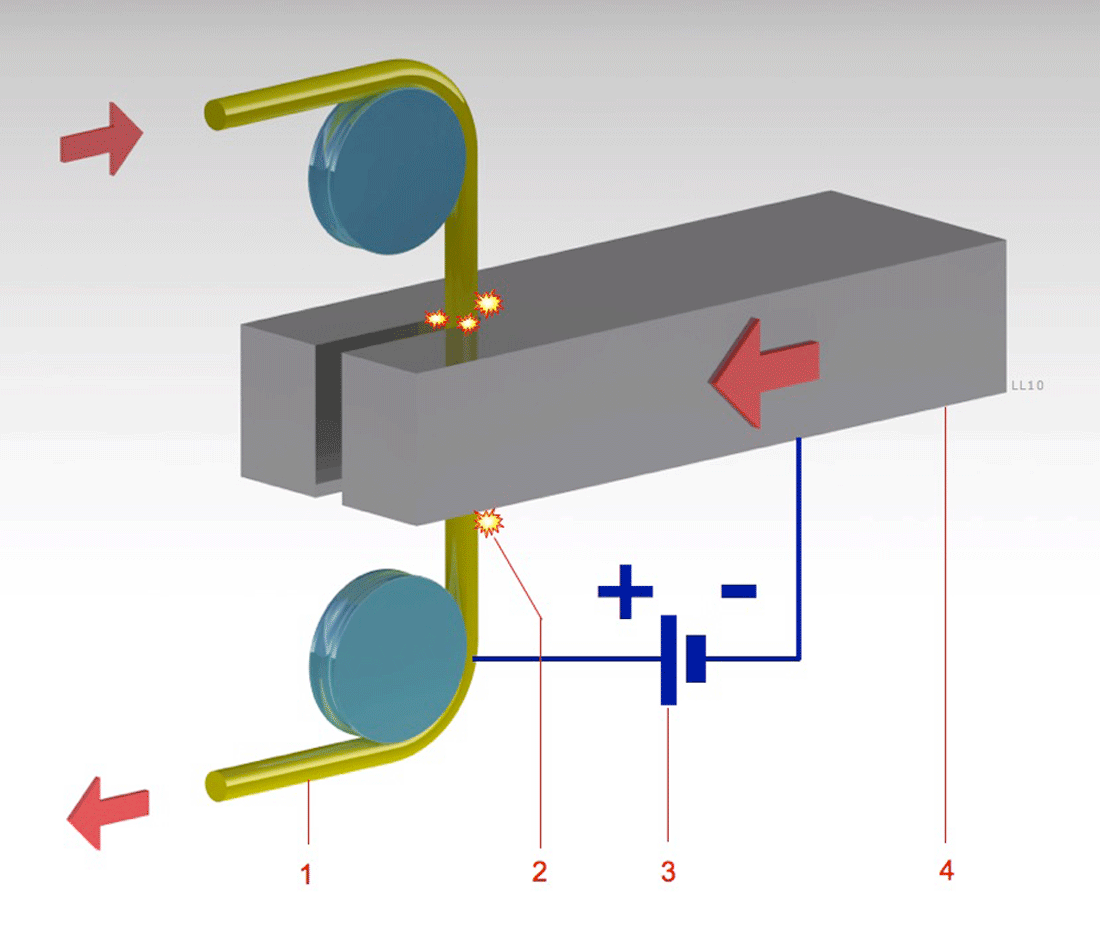

Электрическая схема проволочного станка та же, что и на вырезном станке, за исключением некоторых нюансов. Рассмотрим другие отличия проволочного станка. Конструктивно проволочный станок тоже похож на вырезной, но есть отличие – это рабочий элемент станка. На проволочном станке, в отличие от вырезного, – это тонкая медная проволока на двух барабанах, и в процессе работы проволока перематывается с одного барабана на другой.

Сделано это для снижения износа рабочего инструмента. Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

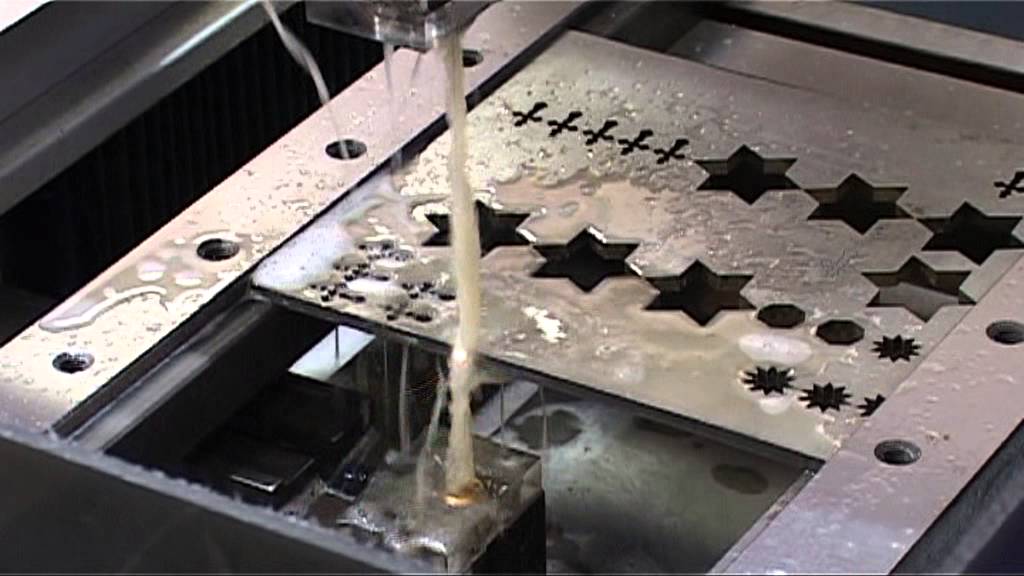

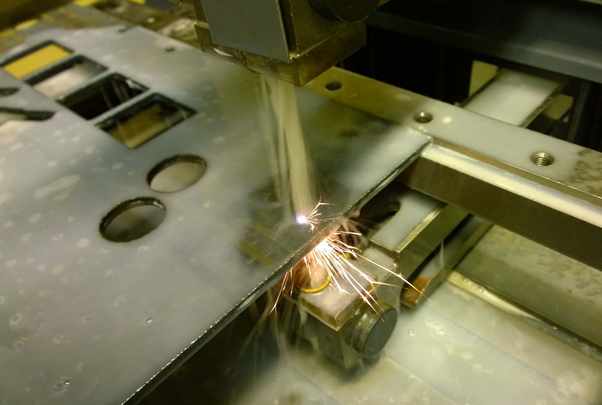

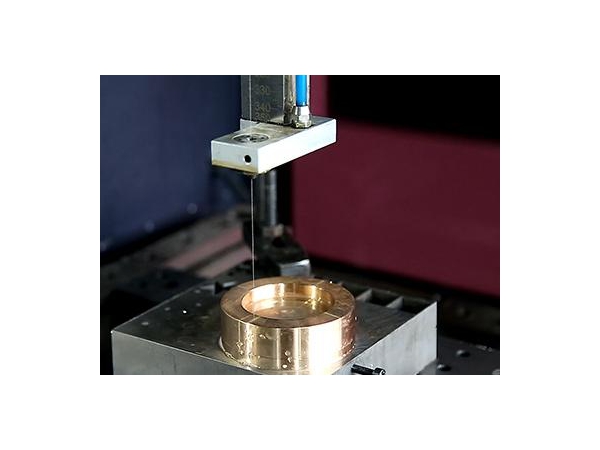

Проволочно-вырезные станки при помощи тока разрезает прочные металлы и сплавы – титан, графит, закаленную и легированную сталь. Помимо этого могут производить шлифовку, резку, доводку, копирование, вырезать маленькие и толстостенные детали, например инжекторные штифты или медицинские иглы. Применяется для структурного упрочнения, при котором внутри образуется плотный металлический слой, увеличивающий прочность.

Помимо этого могут производить шлифовку, резку, доводку, копирование, вырезать маленькие и толстостенные детали, например инжекторные штифты или медицинские иглы. Применяется для структурного упрочнения, при котором внутри образуется плотный металлический слой, увеличивающий прочность.

Как работает?

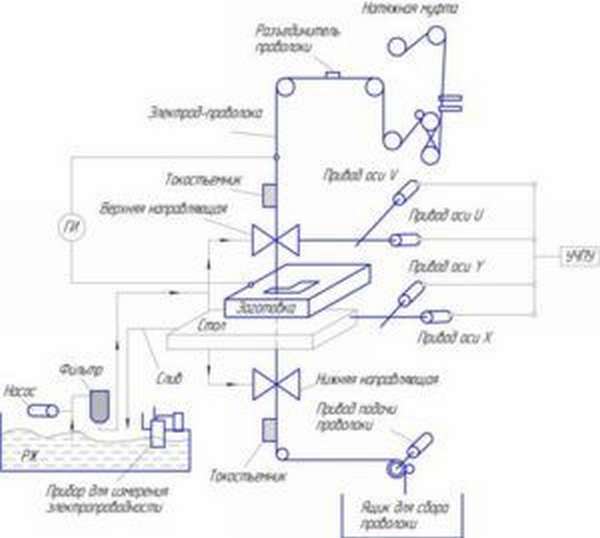

От генератора к обрабатываемой детали и электроду подводится электрический ток. Заготовка выполняет функции положительного электрода – анода, а отрицательным катодом служит молибденовая проволока толщиной 0,18 мм.

Под действием импульсных разрядов металл режется, плавится и испаряется, формируя тонкие срезы. Пространство, в котором происходит искровое воздействие, омывают охлаждающей жидкостью, уносящей частицы разрушенного материала.

Преимущества оборудования

К преимуществам электроискровых станков относится:

- Экономичность – проволока используется для нескольких сеансов резания, поэтому ее расход минимален.

- Отличаются компактностью, эргономичностью и низким уровнем энергопотребления.

Поэтому их можно купить для небольшой мастерской.

Поэтому их можно купить для небольшой мастерской. - Использование электроэрозионных станков снижает объем отходов, образующихся при металлообработке, рабочее место оператора всегда будет чистым. Такая особенность важна в первую очередь при работе с дорогими металлами и сплавами.

- Удобны модели с ЧПУ, которые могут работать после настройки до 140 часов без вмешательства оператора. Перенастройка техники занимает всего 15-20 минут.

- За счет регулировки параметров электрического тока и положение проволоки, можно создавать продукцию разной формы, обрабатывая заготовку сразу по нескольким направлениям.

- Полученные изделия имеют гладкую и даже зеркальную поверхность, не нуждающуюся в финишной обработке, что позволяет уменьшить время производства.

- Искровое оборудование применяют в производствах изделий сложной формы, которые тяжело точить и фрезеровать.

Преимущества КМТ

КМТ предлагает купить электроэрозионные проволочно-вырезные станки от мировых брендов, положительно зарекомендовавших себя в металлообработке в странах Евросоюза, Азии и Америки. Цена ниже аналогичных европейских, южнокорейских или японских моделей.

Цена ниже аналогичных европейских, южнокорейских или японских моделей.

Вся продукция соответствует стандартам ISO и TUV, предъявляемым к такой технике.

Менеджеры компании помогут организовать доставку со склада в Москве в любой регион России, установку и наладку, изготовление пробной детали, подбор комплектующих и обучение персонала. Осуществляется гарантийное и послегарантийное обслуживание.

Электроэрозионные станки CUT P фирмы AgieCharmilles анонсированы в апреле 2017. Эта флагманская серия по своим возможностям и количеству уникальных технических решений не имеет себе равных на рынке.

Объединение цифрового генератора IPG-DPS с механической конструкцией Quadrax совместно с дополнительными модулями автоматизации в очередной раз позволило поднять планку уровня электроэрозионных проволочно-вырезных станков на новую высоту.

В этой серии представлено четыре модели с ходами по оси Х от 350 мм до 1250 мм при этом масса заготовки практически не ограничена.

Конструкции Quadrax по силам угловая обработка до 45˚ на всей высоте заготовки.

Использование новой версии генератора IPG-DPS позволило повысить скорость обработки на 15-20% при этом значительно выросла точность изготовления мелких элементов контура. Также улучшилась шероховатость поверхности.

Cистема термостабилизации, которая поддерживает в заданном диапазоне температуру диэлектрика, станины станка и всех осей гарантирует высокие точностные характеристики даже при работе в не термостатированных помещениях.

Оптическая измерительная система OMS облегчает привязку заготовки, поиск центра стартовых отверстий и контролирует размеры готовых деталей – это облегчает работу оператора и экономит рабочее время.

Схожие функции выполняет щуп Renishaw, который интегрирован в конструкцию проволочно-вырезного станка. Его использование особенно актуально в комбинации со сменщиком паллет – в автоматическом режиме он проконтролирует положение заготовки, включая наклон верхней поверхности и внести необходимые коррекции в программу.

Также на повышают эффективность работы электроэрозионного проволочно-вырезного станка в автономном режиме направлены модули AWS и AMS. Которые фиксируют и автоматически удаляют выпадающие части заготовки.

При взгляде на электроэрозионный проволочно-вырезной станок Progress VP на ум приходят слова о «нетленной классике» – внешне эти проволочно-вырезные станки остаются неизменными 20 лет. Это впечатление обманчиво – неоднократно менялась элементная база генератора, появлялись новые модули, полностью переписана система управления.

Вызывает уважение уровень технических решений используемых в конструкции станков. Соизмеримый уровень термической стабильности, которую демонстрирует Progress VP во время работы, современные электроэрозионные станки достигают за счет дополнительных радиаторов, охлаждающих контуров и следящих датчиков. Здесь всё решено за счет конструкции кабинетного типа и тщательно продуманного размещения элементов генерирующих тепло.

Целый букет уникальных возможностей даёт использование патентованных призматических направляющих проволоки:

- срок службы – 100 тыс.

часов

часов - способность работы с проволокой диаметром в диапазоне от 0,05 мм до 0,33 мм

- использование в одной программе проволоки разных диаметров и/или типов.

| Особенности и характеристики | Габариты хода X, Y, Z | Цена в рублях: по запросу | Наличие оборудования | |

| AC Progress VP2 | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Под заказ | |

| AC Progress VP3 | 1050 x 650 x 420 мм | 500 x 350 x 426 мм | Под заказ | |

| AC Progress VP4 | 1300 x 1000 x 510 мм | 800 x 550 x 525 мм | Под заказ | |

| CUT P 350 | 1000 x 550 x 220 мм | 350 x 220 x 220 мм | Под заказ | |

| CUT P 550 | 1200 x 700 x 400 мм | 550 x 350 x 400 мм | Под заказ | |

| CUT P 800 | 1300 x 1000 x 510 мм | 800 x 550 x 510 мм | Под заказ | |

| CUT 200 Dedicated | Ø150…Ø500 мм | 350 x 220 x 220 мм | Под заказ |

Ультрапрецизионные проволочно-вырезные станки станки

Электроэрозионные станки с ЧПУ швейцарской фирмы AgieCharmilles созданы для изготовление в автоматическом режиме прецизионных деталей в приборостроительной, часовой, медицинской промышленностях. Это предполагает работу проволочно-вырезного станка в составе роботизированных линий 24/7 и всё необходимое для этого предусмотрено в конструкции станков.

Это предполагает работу проволочно-вырезного станка в составе роботизированных линий 24/7 и всё необходимое для этого предусмотрено в конструкции станков.

В основе конструкции этих проволочно-вырезных электроэрозионных станков кроме технических решений реализованных в Progress VP, лежит целый ряд уникальных особенностей:

Модуль IWC добавляет второй тракт проволоки и автоматический сменщик. Можно на выбор или использовать проволоку разных типов в одной программе обработки, или две катушки по 25 кг позволят станку работать автономно более 170 часов.

Область применения накладывает дополнительные требования к точности обрабатываемых деталей. За результат в 1 мкм отвечает интегрированная оптическая измерительная система IVU. Кроме контроля размеров и циклов привязки ей дано право вносить изменения в управляющую программу, чтобы профиль полученных деталей был максимально близок к заданному.

Электроэрозионные проволочно-вырезные станки AgieCharmilles серии OilTEch в качестве рабочей среды используют не традиционную воду, а углеводородный диэлектрик как и в прошивных станках. Такое решение продиктовано той областью применения на которую они рассчитаны. Использование углеводородов даёт как неоспоримые преимущества, так и накладывает определённые ограничения на проволочно-вырезные технологии.

Такое решение продиктовано той областью применения на которую они рассчитаны. Использование углеводородов даёт как неоспоримые преимущества, так и накладывает определённые ограничения на проволочно-вырезные технологии.

Три основные группы задач в которых станки этого типа вне конкуренции:

- обработка материалов с высокой коррозионной активностью;

- требование к шероховатости поверхности выше, чем Ra 0,05 мкм;

- изготовление твердосплавного инструмента;

Производители электроэрозионных проволочно-вырезных станков умалчивают о том, что при обработке твердого сплава в водном диэлектрике вымывается кобальтовая связка. Прогресс в этой области значителен, но стойкость твердосплавного инструмента обработанного на традиционном проволочно-вырезом станке ниже, чем стойкость такого же инструмента обработанного, например, методом шлифовки.

Использование углеводородного (масленого) диэлектрика решает эту проблему и стойкость инструмента обработанного на проволочно-вырезном станке не уступает инструменту полученному с помощью других технологий.

При этом шероховатость поверхности достигает Ra 0.3 мкм.

При этом шероховатость поверхности достигает Ra 0.3 мкм.| Особенности и характеристики | Габариты заготовки (Д х Г х В) | Габариты хода X, Y, Z | Цена в рублях: по запросу | Наличие оборудования |

| CUT 1000 | 300 х 200 х 80 мм | 220 х 160 х 100 мм | Под заказ | |

| CUT 1000 OilTech | 300 x 200 x 80 мм | 220 х 160 х 100 мм | Под заказ | |

| CUT 2000 | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Под заказ | |

| CUT 2000 OilTech | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Под заказ | |

| CUT 3000 | 1050 x 650 x 250 мм | 500 x 350 x 256 мм | Под заказ |

| На видео: AgieCharmilles CUT 2000 X, CUT 3000 X |

Универсальные проволочно-вырезные станки с ЧПУ

Электроэрозионные станки с ЧПУ CUT E представленные в 2016 году первое семейством проволочно-вырезных станков AgieCharmilles основаное на новой инновационной платформе. Основные нововведения:

Основные нововведения:

- цифровой генератор IPG-DPS;

- контролеры управления двигателями и промышленный компьютер фирмы BECKHOFF;

- система управления AC HMI 2.

Улучшилась и система управления. AC HMI 2 получила новый функционал и при этом сохранила простоту в освоении, а вертикальный экран предлагает больше места для дополнительной информации.

Улучшилась и система управления. AC HMI 2 получила новый функционал и при этом сохранила простоту в освоении, а вертикальный экран предлагает больше места для дополнительной информации.Электроэрозионный проволочно-вырезной станок служит для аккуратного исполнения отверстий в металлах различной плотности. Движение инструмента происходит с высокой точностью и плавностью. Двигатели к нему производятся на предприятии – изготовителе станков – по уникальной технологии.

Конструкция

Электроэрозионный проволочно-вырезной станок оснащается плоскопараллельными двигателями. Для этого производители создают свои неодимовые магниты (NdFeB — неодим-железо-бор). Кроме них потребовалась и уникальная система управления K-SMS.

Классический электроэрозионный проволочно-вырезной станок способен обрабатывать только электропроводящие заготовки. Металлы прожигаются дугой на значительную глубину. На месте среза остается гладкая поверхность, часто не требующая дополнительной обработки.

Электроэрозионный проволочно-вырезной станок помогает получить сложные изделия: пресс-формы, штаммы, конические и цилиндрические поверхности, выступы и скосы. В продаже можно найти двухкоординатные сборки, применяемые для простейших операций. Более сложные изделия получаются с применением пятикоординатных машин.

В продаже можно найти двухкоординатные сборки, применяемые для простейших операций. Более сложные изделия получаются с применением пятикоординатных машин.

Принцип работы

В процессе применения проволочно-вырезного станка латунная проволока используется наиболее часто в качестве режущего инструмента. Она выполнятся по уникальной технологии, и от её качества зависит скорость и аккуратность обработки.

Если применяется импульсов повышенной мощности, встроенный в описываемый станок, латунная проволока оснащается специальным покрытием. Ее структура имеет несколько слоев:

- Основа — CuZn40 или латунь. Также может использоваться молибден, медь.

- Термодиффузионный слой — концентрация цинка более 50%.

- Верхний слой — чистый цинк.

За счёт такой структуры проволока обладает рядом достоинств:

- Выдерживает высокие температуры.

- Дуга в процессе обработки стабильна, исключается образование наплывов на месте разреза.

- Снижен расход проволоки на длину разреза.

Проволочные электроэрозионные станки с ЧПУ применяются, в основном, в серийном производстве. Единичные изделия не оправдывают покупку дорогостоящего оборудования, но некоторые детали возможно получить только данным видом реза. Покрытие из цинка обеспечивает непрерывность автоматического процесса за счёт исключения осыпания латуни от высокочастотных токов.

Процесс обработки

Электроэрозионная обработка материалов основана на образовании искры за счёт пропускания тока высокой частоты через минимальный воздушный или водный зазор. Наиболее активно этот процесс происходит с участием латуни.

Существует несколько типов обработки металлов на приведенном оборудовании:

- Копировально-прошивочные технологии.

- Профильно-вырезные.

- Прошивочные.

Чаще проволока для электроэрозионных станков крепится на подвижный узел. Заготовка же размещается на неподвижном столе. Процесс реза контролируется контроллером системы ЧПУ, управляющей одновременно несколькими осями.

Суть технологии

Электрический разряд между проволокой и заготовкой приводит к удалению части металла. Выделенные частицы выводятся в объем рабочей жидкости. Шлам (кристаллизующиеся частицы) отфильтровывается и удаляется в конце реза. Скорость обработки регулируется силой тока. Но должны быть подобраны оптимальные режимы, при которых не образуются наплывы в процессе реза.

Электроэрозия помогает изготовить изделия с очень тонкими стенками, обрабатывать мягкие металлы без механических повреждений. Данный способ резки используется для прошивки на большую глубину. Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Дополнительной обработки не требуется, так как после реза импульсами тока не остается заусенцев. Также не требуется дорогостоящего инструмента, применяемого при классических методах фрезерования. Это становится актуально при заготовках из вязких материалов.

Параметры оборудования

ЧПУ-управление процессом расширяет возможности обработки металлов электроэрозией. Отклонения перпендикулярностей и прямолинейностей перемещения осей составляют не более 0,01 мкм.

Отклонения перпендикулярностей и прямолинейностей перемещения осей составляют не более 0,01 мкм.

Механическая точность заявлена производителями, и не требуется делать дополнительных регулировок. Станок полностью готов к старту автоматического цикла, достаточно лишь загрузить модель детали в стандартном коде.

Современная электроника обеспечивает точности перемещения за счёт угловых и линейных датчиков, разрешение которых равно 1,5 мкм. Точность получаемых контуров варьируется в пределах от ± 1,5 до ± 5 мкм на длине 300 мм.

Характеристики подбираются индивидуально под потребности производства. Исходя из этого формируется стоимость оборудования, ориентированная на подходящую модель.

Дополнительные опции

Покупатель станка с электроэрозией может дооснастить оборудование представленными опциями:

- Контролируемое положение оси C. Чаще требуется для фрезерной обработки цилиндрических заготовок.

- Револьверная головка с дополнительными степенями свободы инструмента.

При помощи такой модели получают геометрически сложные детали.

При помощи такой модели получают геометрически сложные детали. - Стол может иметь дополнительные оси. Такой вариант используется при обработке корпусных изделий или нескольких заготовок за один цикл.

В стандартную комплектацию включают системы очистки рабочей жидкости, позволяющие проводить фильтрацию с качеством до 3 мкм. Загрязнившиеся картриджи имеют стандартные размеры и меняются довольно быстро.

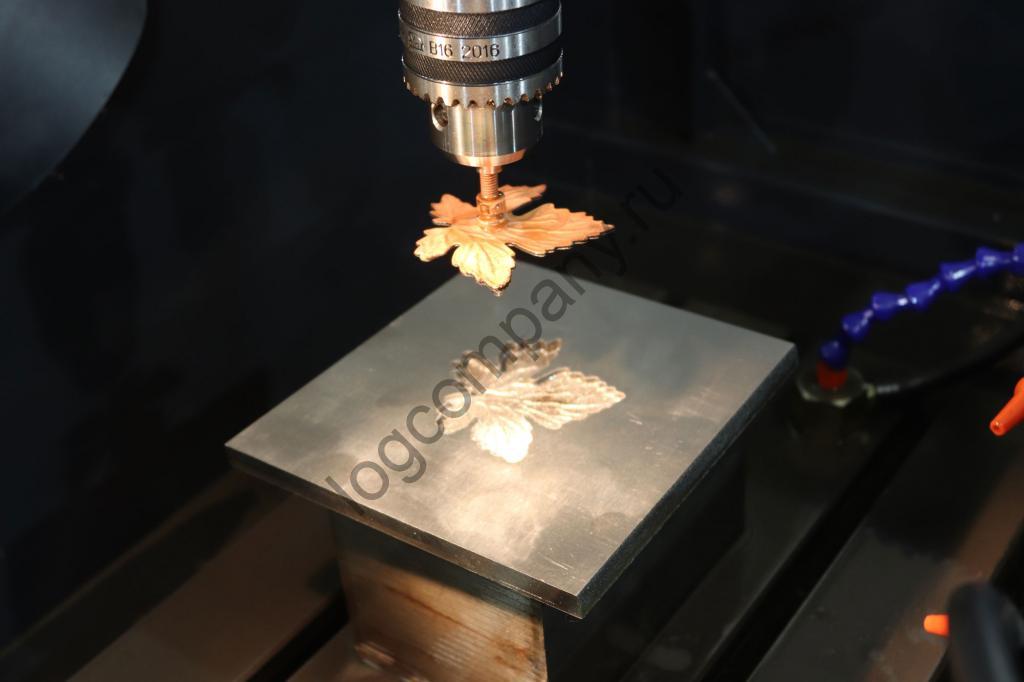

Изготовление деталей сложной конструкции часто затруднено из-за необходимости соблюсти точность размеров готовых изделий. Чаще всего, это относится к производству ювелирной продукции, деталей для автомобилестроения, инструментов и т.д. В данном случае решить проблему позволяет использование эрозионного проволочно-вырезного станка с ЧПУ, гарантирующего высокую точность и качество обработки заготовок из любых металлических сплавов.

Технические особенности и преимущества электроэрозионного проволочно-вырезного станка

В основу работы оборудования положен принцип электроэрозионной обработки, когда воздействие на поверхность заготовки ведется не механическим, а электрическим способом. При этом эффективность работы исключительно высока, позволяя получать детали высокой точности с безупречными внешними характеристиками. Внешние дефекты, в том числе – незначительные, полностью отсутствуют, а изделие не требует дополнительной слесарной обработки и не нуждается в контроле высококвалифицированных специалистов, привлекаемых к работе на заключительных стадиях производства.

При этом эффективность работы исключительно высока, позволяя получать детали высокой точности с безупречными внешними характеристиками. Внешние дефекты, в том числе – незначительные, полностью отсутствуют, а изделие не требует дополнительной слесарной обработки и не нуждается в контроле высококвалифицированных специалистов, привлекаемых к работе на заключительных стадиях производства.

Важная особенность: к обработке на электроэрозионных проволочно-вырезных станках допускаются только заготовки из электропроводящих металлических сплавов. Это позволяет воздействовать на них методами испарения или оплавления поверхностного слоя. Электрод станка – натянутая проволока, расположенная возле закрепленной заготовки. Между проволокой и поверхностью детали проходит разряд электрического тока, и максимально высокое напряжение образует на поверхности заготовки небольшие ямки микронных размеров. С помощью воды побочные следы эрозионного воздействия удаляются, и металлическая поверхность приобретает аккуратный и привлекательный вид. А слой металла на несколько микрометров вглубь приобретает уплотненную структуру и повышенную прочность.

А слой металла на несколько микрометров вглубь приобретает уплотненную структуру и повышенную прочность.

В настоящее время, проволочно-вырезной станок применяют в производстве штампов, шаблонов, резцов, прочих элементов. Наличие на оборудовании системы ЧПУ позволяет усовершенствовать производственный процесс и одновременно – упростить обслуживание техники. Если вы намерены только освоить новое направление деятельности с использованием проволочно-вырезного станка, обратите внимание на фирменные модели б/у. Их стоимость ниже, тогда как рабочий ресурс остается достаточно высоким, а само оборудование полностью готово к эксплуатации и не требует дополнительной наладки.

Купить электроэрозионный проволочно-вырезной станок с ЧПУ по выгодной цене в Ассоциации КАМИ

Фирменные образцы оборудования по доступной цене – именно так можно охарактеризовать предложение нашей компании. Постоянно в наличии – модельный ряд станков ведущих производителей, гарантирующих высокую производительность и качество готовой продукции. Наши специалисты готовы проконсультировать вас по вопросам заказа и эксплуатации техники, а также – предложить практическую помощь в организации ее ремонта и обслуживания. При необходимости, можно воспользоваться услугой подбора и комплектации оборудования под индивидуальные требования.

Наши специалисты готовы проконсультировать вас по вопросам заказа и эксплуатации техники, а также – предложить практическую помощь в организации ее ремонта и обслуживания. При необходимости, можно воспользоваться услугой подбора и комплектации оборудования под индивидуальные требования.

Электроэрозионное оборудование: проволочный станок с ЧПУ и вырезные микро-электроэрозионные станки Sarix по низким ценам

Фирма «Sarix SA»

Электроэрозионные станки для трёхмерной микрообработки

Новые станки Sarix PULSAR

Обрабатывающие центры MACHline

Принцип работы электроэрозионного оборудования

Видео

В современной промышленности трёхмерная микрообработка занимает всё более важное место, в то время как развитие минитюаризации делает всё больший прогресс.

Фирме Sarix SA, которая находится в Сант-Антонино (Швейцария), удалось найти способ использования электроэрозии для трёхмерной микрообработки, где требуется высочайшая точность. Обработка малых размеров, которая до сих пор почти не удавалась, а если и удавалась, то лишь с помощью неконкурентоспособных средств и по запредельным ценам, была усовершенствована благодаря технологии, несущей в себе большие возможности.

Обработка малых размеров, которая до сих пор почти не удавалась, а если и удавалась, то лишь с помощью неконкурентоспособных средств и по запредельным ценам, была усовершенствована благодаря технологии, несущей в себе большие возможности.

В настоящее время фирма Sarix заняла ведущее положение на рынке электроэрозионной микрообработки — обработка посредством электрических разрядов, и по-прежнему занимает первое место в разделе микрообработки рекордного качества. Благодаря богатому опыту в данной области фирме удаётся удовлетворять растущий спрос и взыскательные требования в мире микрообработки.

Электроэрозионный станок для трёхмерной микрообработки

«Sarix» представляет технологию микроэрозионного фрезерования для трёхмерной микрообработки, 3D Micro-EDM-Milling. Тем самым она доказывает, что небольшие машины могут выполнять работы в трёхмерном микродиапазоне с прецизионной точностью.

Отличительные преимущества

- Небольшой размер;

- Низкая цена;

- Большая мощность и производительность;

- Гибкость в применении.

Характеристика электроэрозионных станков трёхмерной микрообработки

- Идеальные отверстия

- Концентрические точные отверстия

- Точные сложные отверстия

- Контроль конусных отверстий

- Обработка под любыми углами

- Нет измененного слоя

- Без деформаций на входе и выходе

- Высокая производительность

- Высочайшее качество поверхности

- Высокопрецизионная финишная обработка

Если вам требуются высокие возможности с малым временем обработки и отсутствием измененного слоя, позвоните нам или оставьте заявку на сайте.

Электроэрозионные станки с ЧПУ серии SX Sarix

Новое поколение станков Sarix PULSAR

Новое поколение станков PULSAR эффективно снижает затраты по сравнению с аналогичными машинами.

Электроэрозионные обрабатывающие центры MACHline

SARIX сохраняет свою приверженность постоянным инновациям в технологии микроэрозионной обработки и представляет новые обрабатывающие центры MACHline. MACHline – это семейство микроэрозионных обрабатывающих центров, которые сочетают в себе уникальную комбинацию способности высокоточной обработки больших заготовок с высокой производительностью.

MACHline – это семейство микроэрозионных обрабатывающих центров, которые сочетают в себе уникальную комбинацию способности высокоточной обработки больших заготовок с высокой производительностью.

Возможность сочетать разнообразные методы обработки является другой уникальной особенностью серии MACHline. Разработка этих уникальных обрабатывающих центров – результат опыта SARIX и 20-летнего мирового лидерства в микроэрозионных технологиях.

Каталог оборудования Sarix — Обрабатывающие центры

Общий принцип работы электроэрозионных станков

В основе электроэрозионной обработки лежит съем материала заготовки за счет выплавления и испарения при электрическом пробое межэлектродного промежутка (зазора) в жидкой среде. Обязательным условием электроэрозионной обработки материала является его достаточная электропроводность. Данным свойством обладают все металлы, многие другие материалы, в частности, полупроводники.

Видео

Проволочный вырезной электроэрозионный станок

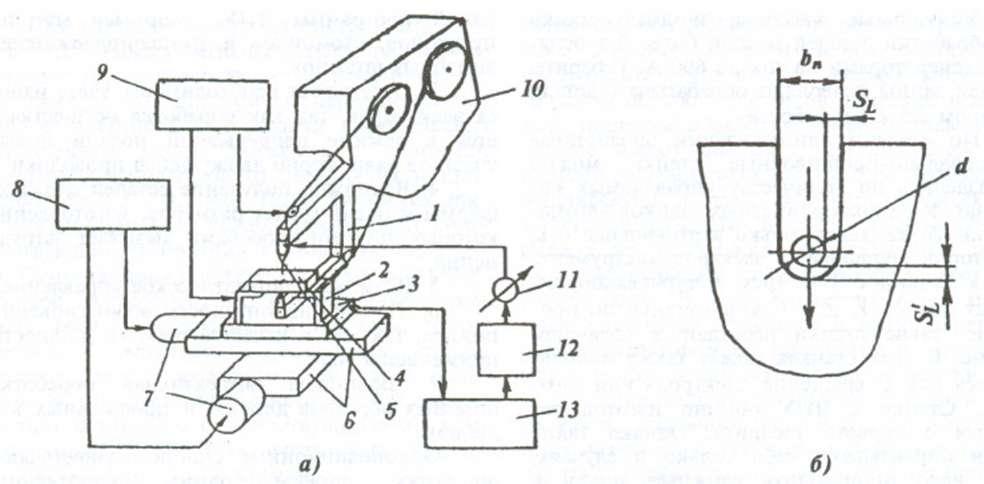

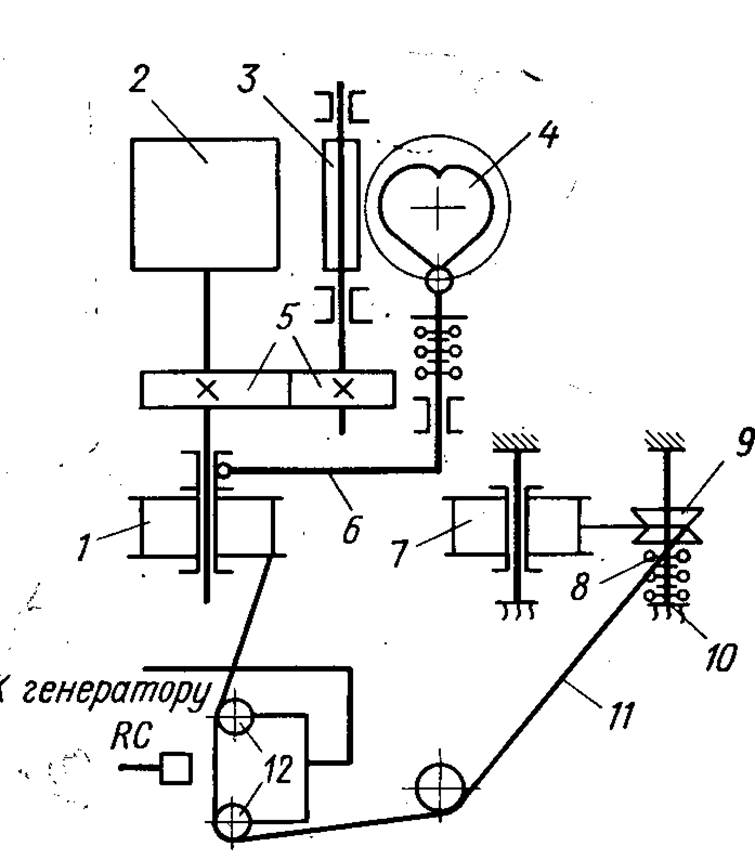

В проволочных станках электродом-инструментом является натянутая проволока. Между заготовкой и проволокой от специального генератора подаются электрические импульсы с высокой частотой напряжения, в результате происходит равномерная эрозия по длине зазора.

Между заготовкой и проволокой от специального генератора подаются электрические импульсы с высокой частотой напряжения, в результате происходит равномерная эрозия по длине зазора.

По мере расширения зазора в результате эрозии проволоку и заготовку перемещают в нужном направлении относительно друг друга, для продолжения непрерывного процесса. За счет этого осуществляется резание заготовки любой твердости, в результате которого можно получить с высокой точностью линейчатую поверхность нужного вида.

Производительность электроэрозионного прошивочного станка измеряется объемом выплавляемого материала в единицу времени. А производительность проволочно-вырезных станков – это площадь реза в единицу времени, то есть полезный эффект. Точность размеров детали зависит не только от станка, но и от свойств заготовки и от проволоки.

Электроэрозионные станки проволочные вырезные принцип работы, схемы

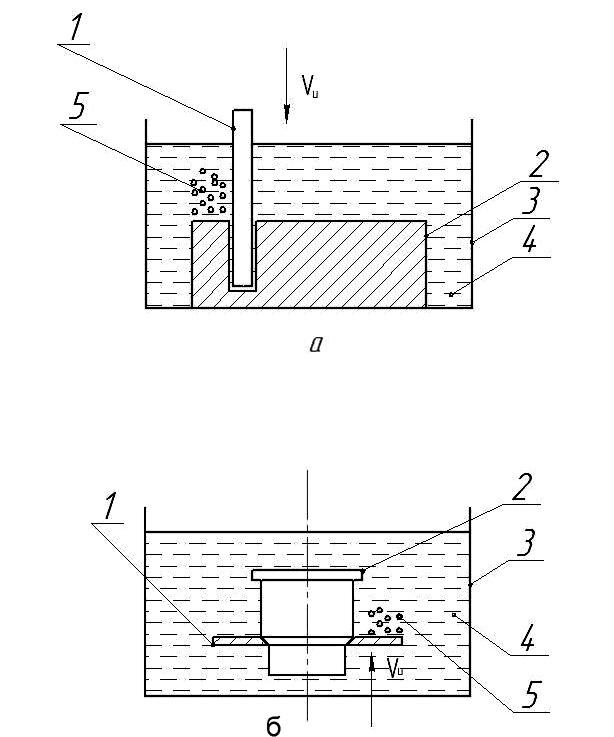

Процесс электроэрозионной обработки (ЭЭО) проводящих ток материалов построен на принципе направленного разрушения анода (заготовки), который находится в жидкой диэлектрической обстановке, во время прохождения между ним и катодом (рабочим инструментом) электрического тока в газах высокой мощности. Ввиду существенных технологических возможностей метода, он реализовывается на электроэрозионных станках разного выполнения.

Ввиду существенных технологических возможностей метода, он реализовывается на электроэрозионных станках разного выполнения.

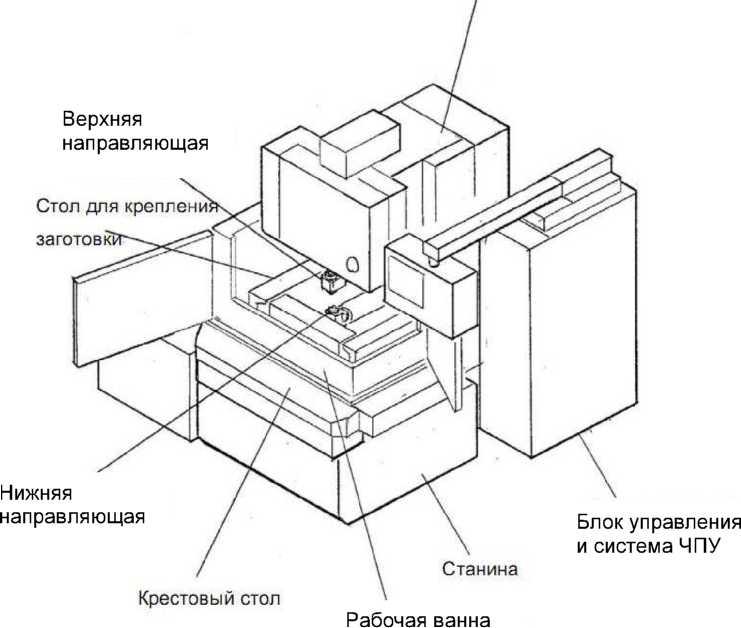

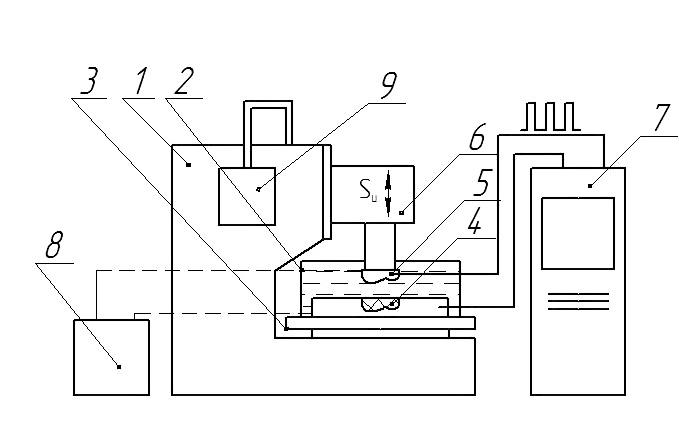

Структура и разновидности оборудования для ЭЭО

- несколько независимо действующих один от одного электрических двигателей;

- узел подачи электрода-инструмента;

- ванную со средой для работы;

- стол для расположения отделываемой заготовки;

- схему управления.

Классификация рассматриваемого оборудования выполняется по таким признакам:

- По технологическому назначению. Можно выделить многофункциональные, специальные и специализированные станки для ЭЭО;

- По принципу компоновки ключевых узлов. Её можно создать горизонтальной и наклонной, но чаще применяется вертикальная расположение;

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или восходящая;

- По степени точности – оборудование для работ обыкновенной точности и прецизионное;

- По принципу возбуждения и будущего регулирования показателей электрического тока в газах.

Ряд размеров видов электроэрозионного оборудования российского производства устанавливается требованиями ГОСТ 15954.

Где приобрести электроэрозионный станок

Чтобы приобрести электроэрозионный станок, обращайтесь в выверенные компании, которые специализируются на поставке и обслуживании электроэрозионных станков. Определяющими параметрами при подборе компании считаются: наличие станков, запчастей, используемых материалов, сервисной службы. В РФ наиболее популярной компанией по поставке электроэрозионных станков считается Доминик. Представительства компании есть в Москве и Челябинске. Всегда в наличии проволочно-вырезные станки. Компания проводит пуско-наладочные работы, обучает штат сотрудников клиента, предоставляет телефон технической поддержки.

Все оборудование компании продемонстрировано в разделе «электроэрозионные станки«. Очень популярные модели можно найти по ссылкам:

Способы получения электрического тока в газах в рабочих цепях станков

Размерную обработку можно делать искровым, импульсным и дуговым разрядами. В первом варианте между катодом и анодом образуется искровой разряд небольшой скважности, но с точно заданными свойствами межэлектродного промежутка. Такие станки компактные, отличительны большой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологичными критериями, но в то же время имеют малую мощность, и, поэтому – продуктивность. Области целесообразного применения подобных станков – точная разрезка труднообрабатываемых материалов (в особенности, твёрдых сплавов), получение деталей с непростыми контурами. Их можно еще применять для извлечения сломанного инструмента и т.п.

В первом варианте между катодом и анодом образуется искровой разряд небольшой скважности, но с точно заданными свойствами межэлектродного промежутка. Такие станки компактные, отличительны большой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологичными критериями, но в то же время имеют малую мощность, и, поэтому – продуктивность. Области целесообразного применения подобных станков – точная разрезка труднообрабатываемых материалов (в особенности, твёрдых сплавов), получение деталей с непростыми контурами. Их можно еще применять для извлечения сломанного инструмента и т.п.

Схема проволочно-вырезного электроэрозионного станка

Увеличение энергии электрического тока в газах достигается введением в схему генератора импульсов, который повышает интервал между соседними разрядами и в то же время повышает теплопроизводительность при единичном электроэрозионном акте. Как последствие, рабочая производительность возрастает, зато уменьшаются точность, а поверхность обработанной детали как правило имеет довольно протяжённую территорию термического воздействия, что не всегда допускается. Электроимпульсные станки используются там, где требуется более существенный съём металла в единицу времени.

Электроимпульсные станки используются там, где требуется более существенный съём металла в единицу времени.

Если понадобится обеспечить ещё более большой съём металла (кстати не только для формоизменения исходной заготовки, но и для её упрочнения) используются электродуговые станки. Продуктивность данного оборудования возрастает в пару десятков раз, потому как дуга, в отличии от других видов электрического тока в газах, горит постоянно. Для управления технологичными параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая регулярно, и под высоким давлением прокачивается через территорию горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно сделать большие заготовки под валки, молотовые штампы горячей штамповки и т.д.

Использование электроэрозионных станков различных типов

Очень популярными электроэрозионными станками на данное время являются проволочно-вырезные станки. Они могут быть на единоразовой латунной проволоке и на многоразовой молибденовой проволоке. Станки на многоразовой проволоке серии DK77 используются не только в инструментальном производстве для производства штампов, шаблонов, пресс-форм, калибров и прочего инструмента, но и для производства деталей механического производства. К примеру, шлицевых втулок, муфт, изготовления зубчатых деталей – звездочек, шестерен, заменяя зубофрезерное, зубошлифовальное, долбежное и иное оборудование. Станки на многоразовой проволоке стоят намного дешевле иных электроэрозионных станков и обладают невысокой себестоимостью обработки. Скорость обработки до 180 мм 2 /мин, точность порядка 15 мкм, а достижимая шероховатость 0.8 Ra.

Станки на многоразовой проволоке серии DK77 используются не только в инструментальном производстве для производства штампов, шаблонов, пресс-форм, калибров и прочего инструмента, но и для производства деталей механического производства. К примеру, шлицевых втулок, муфт, изготовления зубчатых деталей – звездочек, шестерен, заменяя зубофрезерное, зубошлифовальное, долбежное и иное оборудование. Станки на многоразовой проволоке стоят намного дешевле иных электроэрозионных станков и обладают невысокой себестоимостью обработки. Скорость обработки до 180 мм 2 /мин, точность порядка 15 мкм, а достижимая шероховатость 0.8 Ra.

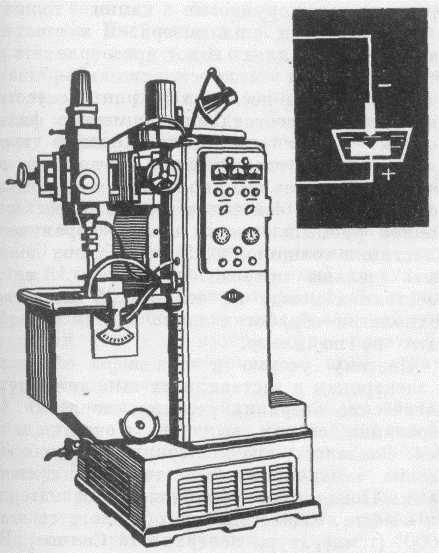

Из оборудования электроискрового типа самым из довольно точных считается копировально-прошивочный станок МА4720. Он предназначается для работ с труднообрабатываемыми заготовками сложной формы, к примеру, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Продуктивность станка не превышает 70 мм 3 /мин, но есть возможность достигнуть точности в 0,03…0,04 мм, при довольно низкой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение стола для работы выполняется системой ЧПУ. Размеры стола для работы и возможный диапазон значений межэлектродного зазора между анодом и катодом не дает возможность получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Перемещение стола для работы выполняется системой ЧПУ. Размеры стола для работы и возможный диапазон значений межэлектродного зазора между анодом и катодом не дает возможность получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Примером электроимпульсного станка считается популярная модель 4Е723, также оснащаемая ЧПУ. Довольно большие показатели удельной мощности дают возможность достигать продуктивности ЭЭО до 1200м 3 /мин, при неточности обработки на чистовых режимах в границах 0,25…0,1 мм. Более большая точность достигается при ЭЭО фасонных поверхностей. Станок также применяется преимущественно в инструментальном производстве, впрочем шероховатость поверхности ощутимо возрастает – до Ra 2,5 мкм, по этому после обработки во многих случаях потребуется шлифовка. На станке можно исполнять ЭЭО деталей с габаритными размерами 620?380?380 мм, а еще прорезание фасонных пазов.

Эти виды относятся к многофункциональным электроэрозионным станкам. Примером специального оборудования считается электроэрозионный станок модели 4531, производящий профильную вырезку трудных контуров с помощью непрофилированного электрода. На станке 4531 применяется латунная проволочка, которая постоянно перематывается через межэлектродный зазор, возбуждая разряд между катодом и анодом. При практически небольшой продуктивности (не больше 16…18 мм 3 /мин по стали; для твёрдого сплава продуктивность ещё ниже), станок 4531 как правило дает возможность обеспечить погрешность ±0,01 мм, по этому рассматриваемое оборудование хорошо при изготовлении матриц вырубных штампов особо сложной формы и шаблонов. Самые большие размеры вырезаемого контура составляют 100?60 мм.

Принципы правильного выбора технологии и типоразмера станка для ЭЭО

Отправными данными являются точность контура, размеры (глубина) термически изменённой зоны, а еще желанное значение съёма в единицу времени. Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволки, а для импульсных станков – генераторов, разрешающих применять биметаллическую проволоку, которая увеличивает продуктивность ЭЭО.

Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволки, а для импульсных станков – генераторов, разрешающих применять биметаллическую проволоку, которая увеличивает продуктивность ЭЭО.

Для увеличения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше применять масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). Как правило, для изделий с увеличенными допусками, возможно применение и воды.

Технологичные возможности электроэрозионных станков существенно расширяются наличием дополнительных устройств (к примеру, для получения конусообразных поверхностей).

Для съёма металла от 20000 мм 3 /мин и выше нужно использовать исключительно электродуговые станки. Минимальная погрешность работы данного оборудования достигается на обратной полярности во время использования графитовых электродов. К тому же, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – принуждает после ЭЭО дуговым разрядом учитывать чистовое шлифовка полученного контура. Давление прокачки среды работы должно быть не менее 50…60 кПа.

К тому же, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – принуждает после ЭЭО дуговым разрядом учитывать чистовое шлифовка полученного контура. Давление прокачки среды работы должно быть не менее 50…60 кПа.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Электроэрозионный станок применение, принцип работы, покупка

Современные электроэрозионные станки обладают высочайшим качеством и точностью обработки, имея при этом также выраженную надежность. На рынке оборудования они представлены в огромном ассортименте. Моделей очень много, поэтому каждый потребитель может выбрать подходящую ему модель – электроэрозионный станок по техническим характеристикам и цене.

Преимущества: эрозионный станок

Наибольший интерес представляют станки, снабженные ЧПУ. Такие модели оборудования со встроенным ПО (ПО — программное обеспечение) могут работать полностью автономно, а, следовательно, не требуется постоянное присутствие рядом с ними оператора для контроля их работы. Еще одним достоинством такого оборудования как эрозионный станок является их выраженная компактность. Действительно, многие современные модели, даже очень мощные, имеют небольшие размеры. Особенно высоким качеством отличаются станки, изготовленные по швейцарским технологиям, они имеют также и весьма значительный срок службы.

Еще одним достоинством такого оборудования как эрозионный станок является их выраженная компактность. Действительно, многие современные модели, даже очень мощные, имеют небольшие размеры. Особенно высоким качеством отличаются станки, изготовленные по швейцарским технологиям, они имеют также и весьма значительный срок службы.

Области использования: фрезерный станок, электроэрозионный

Сфера применения такого оборудования очень широка. Наиболее часто фрезерный станок или электроэрозионный можно встретить там, где нужно организовать производство в больших масштабах с одновременным требованием высокой точности обработки. Также при помощи электроэрозионных станков может быть налажено изготовление пресс-форм и габаритных штампов, обладающих гладкой поверхностью.

Что касается электроэрозионных станков прошивочного типа, то они особенно часто применяются для нанесения маркировки на изделия, а также для выполнения отверстий.

Такое оборудование в целом очень универсально и позволяет добиваться хорошего качества работ при обработке деталей из разных видов металлов: титана, закаленной стали, композитных сплавов и так далее. Применение электроэрозионных станков наиболее рационально в тех случаях, когда использование фрезерных станков экономически невыгодно.

Применение электроэрозионных станков наиболее рационально в тех случаях, когда использование фрезерных станков экономически невыгодно.

Покупка электроэрозионного станка

Самое главное в этом вопросе — найти максимально надежного поставщика. Желательно, чтобы в выборе модели станка и в процессе его покупки участвовали специалисты, разбирающиеся в данном оборудовании и имеющие соответствующую квалификацию. Рассчитывая свои затраты, необходимо учесть кроме цены станка, еще и стоимость доставки этого станка, его настройки, а также стоимость обучения персонала, который будет на этом оборудовании работать.

Вернуться

Электроэрозионная обработка: состояние и перспективы развития, часть 1

Сложноконтурная электроэрозионная обработка

Технологии электроэрозионной обработки материалов обладают всеми признаками ключевых технологий. За относительно короткий срок (около 60 лет) производство электроэрозионных станков по объему продаж заняло четвертое место на рынке металлообрабатывающего оборудования. Развиваясь синхронно с производством оборудования других типов, оно в то же время стало площадкой для внедрения ряда нововведений — обработки нанообъектов, применения линейных приводов и специальных конструкционных керамик.

Развиваясь синхронно с производством оборудования других типов, оно в то же время стало площадкой для внедрения ряда нововведений — обработки нанообъектов, применения линейных приводов и специальных конструкционных керамик.

Наибольшее распространение на предприятиях машинои приборостроения получили следующие технологии электроэрозионной обработки:

- Обработка сложноконтурных поверхностей и отверстий (операция электроэрозионная копировально-прошивочная)

- О обработка сложноконтурных линейчатых поверхностей (операция электроэрозионная профильно-вырезная)

- О прошивка глубоких отверстий малого диаметра (операция электроэрозионная прошивочная)

Электроэрозионная обработка сложноконтурных полостей и отверстий осуществляется на копировально-прошивочных станках.

Станки японских компаний Makino и Mitsubishi обладают широкими технологическими возможностями. Они снабжены целым рядом проектно-технологических функций. Так, на станках S-серии компании Makino используется система HQSF для ЭЭО с параметром шероховатости поверхности Ra = 0,2 мкм (зеркальная обработка). Имеется функция Super Edge для получения радиусов 0,01 мм при обработке точных углов. Станки фирмы Mitsubishi компонуются по схеме «неподвижный стол — подвижная головка», использованы линейные направляющие качения. Станки оснащены системой адаптивного управления процессом, системой быстрой прошивки узких глубоких полостей.

Так, на станках S-серии компании Makino используется система HQSF для ЭЭО с параметром шероховатости поверхности Ra = 0,2 мкм (зеркальная обработка). Имеется функция Super Edge для получения радиусов 0,01 мм при обработке точных углов. Станки фирмы Mitsubishi компонуются по схеме «неподвижный стол — подвижная головка», использованы линейные направляющие качения. Станки оснащены системой адаптивного управления процессом, системой быстрой прошивки узких глубоких полостей.

Копировально-прошивочные станки фирмы Sodick оснащены КЧПУ генераторами серии LN/LQ с максимальным током 40, 80, 160, 240 А. Базовый генератор обеспечивает максимальную производительность до 600 мм3/мин при обработке стали графитовым ЭИ. Имеется функция чистовой обработки (зеркальное выхаживание, Ra = 0,06 мкм) без замены диэлектрика или в специальном диэлектрике. Функция Pikagen pulse обеспечивает пониженный износ электродовинструментов (ЭИ), функция MAP11 — оптимизацию параметров режима по мере изменения геометрии межэлектродного промежутка. Используется объектно-ориентированная 3D CAD-CAM система сквозного проектирования. Линейные двигатели привода осей и высокоточные датчики линейного положения обеспечивают по данным компании точность позиционирования ± 0,01 мкм. Достижимая точность обработки по стандартной технологии фирмы составляет от ± 1,5 до ± 5 мкм на 300 мм длины в зависимости от модели станка. В качестве опции поставляется ось С углового позиционирования со шпинделем вращения. Предусмотрена обработка с орбитальными осцилляциями ЭИ (5 базовых траекторий и 72 производных). В зависимости от модели станка линейные перемещения по осям осуществляются за счет перемещения стола или головки.

Используется объектно-ориентированная 3D CAD-CAM система сквозного проектирования. Линейные двигатели привода осей и высокоточные датчики линейного положения обеспечивают по данным компании точность позиционирования ± 0,01 мкм. Достижимая точность обработки по стандартной технологии фирмы составляет от ± 1,5 до ± 5 мкм на 300 мм длины в зависимости от модели станка. В качестве опции поставляется ось С углового позиционирования со шпинделем вращения. Предусмотрена обработка с орбитальными осцилляциями ЭИ (5 базовых траекторий и 72 производных). В зависимости от модели станка линейные перемещения по осям осуществляются за счет перемещения стола или головки.

Европейские производители электроэрозионных копировально-прошивочных станков представлены фирмами AGIE, Charmille (Швейцария), ONA (Испания), Winbro Group (Великобритания), Zimmer + Krein GmbH & Co (Германия).

Фирма ONA предлагает широкую гамму станков, которые отличаются современным дизайном и высокими технологическими характеристиками. Станки оснащены системой КЧПУ ONA, осью С с углом поворота 360о. Максимальный ток генератора импульсов 60 А (опция 120 А). Используются современные системы очистки рабочей жидкости без применения сменных картриджей, обеспечивающие отделение твердых частиц размерами до 3 мкм.

Станки оснащены системой КЧПУ ONA, осью С с углом поворота 360о. Максимальный ток генератора импульсов 60 А (опция 120 А). Используются современные системы очистки рабочей жидкости без применения сменных картриджей, обеспечивающие отделение твердых частиц размерами до 3 мкм.

Гамма станков серии Genius фирмы Zimmer + Krein GmbH & Co. KG выгодно отличается компактностью конструкции и относительно малой потребной производственной площадью при достаточно высокой производительности и точности обработки. Разрешение по линейным осям ± 1 мкм, по оси С ± 0,001о. Все станки этой серии конструктивно выполнены с неподвижным столом, регулируемой по высоте ванной и встроенной осью С. Модульный принцип, заложенный в конструкцию станков, позволяет выбрать оптимальную конфигурацию. Жесткая литая конструкция станины в комбинации с направляющими качения с предварительным натягом обеспечивают высокие точностные параметры обработки.

Станки комплектуются устройством смены инструментов роторного типа на 16 или 24 позиции или линейным устройством Eagle магазинного типа на 50 позиций. Станки могут комплектоваться загрузочно-разгрузочным устройством «Chameleon», обеспечивающим любую комбинацию паллет с заготовками и электродами, поворотным устройством (пятая ось).

Станки могут комплектоваться загрузочно-разгрузочным устройством «Chameleon», обеспечивающим любую комбинацию паллет с заготовками и электродами, поворотным устройством (пятая ось).

Станки серии Genius могут комплектоваться встраиваемым модулем, обеспечивающим финишную обработку с параметром Ra менее 0,8 мм, специальным модулем для повышения производительности при обработке твердых сплавов. Предусмотрена опция в виде вращающейся головки и насосной установки высокого давления для прошивки глубоких отверстий диаметром 0,1…6 мм и полостей с помощью полых электродов (функция Superdrill).

Станки швейцарских компаний Agie и Charmille получили широкое распространение на российских предприятиях. Многие новые идеи и технические решения получили материальное воплощение в этих компаниях. Так, модель 2400QCR интегрирована с роботом, управляемым от ЧПУ и способным заменять 8 паллет и 76 инструментов. В большинстве станков используются генераторы импульсов типа ISOPULS, вырабатывающих «изоэнергетические» импульсы с блоком защиты от КЗ типа SPAC.

Разнообразное по назначению и технологическим возможностям электроэрозионное оборудование поставляют производители Тайваня. Так, станок ЕВ600L (фирмы JSEDM) имеет С— ось, смонтированную внутри головки станка. Используя эту ось, можно изготовлять поверхности вращения, поверхности сложного профиля, выполнять различные операции с использованием вращающегося дискового или цилиндрического электродов. Генератор импульсов станков данного типа обеспечивает максимальный ток 60 или 90 А. Максимальная производительность 400/600 мм3/мин, наименьшая шероховатость Ra = 0,3 мкм.

В последние годы на рынке электроэрозионного оборудования появились китайские производители, станки которых, как правило, дешевле функциональных аналогов других компаний.

Конкурентоспособность современного станочного оборудования обеспечивается высоким уровнем автоматизации. Поэтому ведущие фирмы-производители оснащают станки автоматическими устройствами для смены заготовок и инструмента. Так, например, компактный агрегат, созданный компанией Sodick, обеспечивает смену 40 электродов и 8 паллет с заготовками и позволяет решить проблему непрерывной и долговременной работы станка в автоматическом режиме. Агрегат представляет собой автономную, компактную и интегрируемую конструкцию. Для расширения технологических возможностей оборудования многие компании—производители предлагают в качестве опций дополнительные оси А и С. Ось А реализуется за счет применения поворотного устройства, устанавливаемого на штатном столе станка. Это позволяет решать технологические задачи, связанные с непрерывным или дискретным поворотом заготовки вокруг оси, перпендикулярной оси шпинделя. Ось С обеспечивает поворот инструмента относительно оси Z и реализуется с помощью специальной головки, закрепляемой на шпинделе станка.

Так, например, компактный агрегат, созданный компанией Sodick, обеспечивает смену 40 электродов и 8 паллет с заготовками и позволяет решить проблему непрерывной и долговременной работы станка в автоматическом режиме. Агрегат представляет собой автономную, компактную и интегрируемую конструкцию. Для расширения технологических возможностей оборудования многие компании—производители предлагают в качестве опций дополнительные оси А и С. Ось А реализуется за счет применения поворотного устройства, устанавливаемого на штатном столе станка. Это позволяет решать технологические задачи, связанные с непрерывным или дискретным поворотом заготовки вокруг оси, перпендикулярной оси шпинделя. Ось С обеспечивает поворот инструмента относительно оси Z и реализуется с помощью специальной головки, закрепляемой на шпинделе станка.

Обработка сложноконтурных линейчатых поверхностей осуществляется на проволочно-вырезных электроэрозионных станках. К настоящему времени технологии и оборудование для электроэрозионной вырезки электродомпроволокой (ЭП) получили широкое распространение, создан обширный рынок соответствующих станков. Для точного относительного перемещения стола и рабочего участка проволоки по заданному контуру используются современные приводы с ЧПУ или КЧПУ.

Для точного относительного перемещения стола и рабочего участка проволоки по заданному контуру используются современные приводы с ЧПУ или КЧПУ.

На этой операции удается получать поверхности, образованные не только поступательным перемещением рабочего участка проволоки, но и более сложные поверхности с использованием дополнительного пространственного вращения рабочего участка. Это достигается применением таких схем обработки, в которых верхняя и нижняя направляющие проволоки перемещаются независимо друг от друга по заданной программе. Отметим, что использование многокоординатных проволочно-вырезных станков позволяет существенно расширить возможности конструктора при проектировании новых технических объектов.

Разработаны различные технические решения, направленные на повышение жесткости рабочего участка проволоки. Так, предложен способ обработки, по которому одна из находящихся в плотном контакте проволока является рабочей, а вторая — поддерживающей, препятствующей изгибу рабочего участка ЭИ и его вибрации. Такая система позволила вдвое снизить прогиб рабочей проволоки.

Такая система позволила вдвое снизить прогиб рабочей проволоки.

Рабочими средами в технологиях электроэрозионной проволочной вырезки являются маловязкие диэлектрические жидкости: масло, керосин или вода (промышленная, дистиллированная или деионизированная). Заметим, что как водные, так и углеводородные среды в качестве рабочих жидкостей для ЭЭО имеют свои преимущества и недостатки, что необходимо учитывать при выборе рабочей жидкости.

Практически все ведущие производители оборудования оснащают станки антиэлектролизными генераторами импульсов или соответствующими приставками. Это позволяет исключить окисление поверхности при обработке в воде за счет применения биполярных импульсов тока.

В качестве электрода-инструмента используется проволока, изготовленная по первому и второму классам точности, с максимальным отклонением диаметра от номинального не более 0,005 мм. Латунная проволока — наиболее подходящий инструмент для проволочной вырезки, так как ее прочность в зависимости от состава лежит в пределах 400. ..900 МПа, а относительное удлинение составляет от 3 до 30%. Ряд фирм специализируется на выпуске высококачественной проволоки для проволочно-вырезных станков (SEI, Primatec GmbH). Установлено, что применение покрытия с высоким содержанием цинка обеспечивает повышение производительности на 40…50% для заданной толщины реза или существенно повышает толщину реза при заданной производительности. Легирование латуни специальными компонентами приводит к заметному увеличению максимальных растягивающих напряжений.

..900 МПа, а относительное удлинение составляет от 3 до 30%. Ряд фирм специализируется на выпуске высококачественной проволоки для проволочно-вырезных станков (SEI, Primatec GmbH). Установлено, что применение покрытия с высоким содержанием цинка обеспечивает повышение производительности на 40…50% для заданной толщины реза или существенно повышает толщину реза при заданной производительности. Легирование латуни специальными компонентами приводит к заметному увеличению максимальных растягивающих напряжений.

Выбор параметров режима работы генератора импульсов зависит от требований к качеству поверхности детали, ее материала и толщины (высоты реза). На выбранном режиме не должно быть разрывов электрода-проволоки. Современные генераторы импульсов обеспечивают создание униполярных и биполярных импульсов различной энергии с частотой до сотен кГц. Созданы генераторы или приставки к ним для «зеркальной» обработки, обеспечивающие шероховатость поверхности до Ra = 0,04 мкм и генераторы для высокопроизводительной резки (до 600 мм2/мин). Последние модели станков оснащаются КЧПУ-генераторами и обеспечивают работу в режиме «интеллектуального» управления процессом резания.

Последние модели станков оснащаются КЧПУ-генераторами и обеспечивают работу в режиме «интеллектуального» управления процессом резания.

Современные проволочно-вырезные станки отличаются высоким уровнем автоматизации, надежностью, гибкостью и позволяют эффективно решать многие технологические задачи основного и инструментального производства. Выпускаются двух-, четырехи пятикоординатные проволочно-вырезные станки. Их программное обеспечение содержит базу технологических данных и предполагает использование ряда специальных функций, созданных для достижения высокой точности обработки отдельных геометрических элементов детали (прямолинейность пазов, точность углов).

Проволочно-вырезные станки фирмы Sodick поставляются со встроенной объектно-ориентированной трехмерной системой CALS (3D CAD-CAM) и системой автоматизированного програм-мирования с рядом функциональных полусистем. Процессорные системы обеспечивают управление по 4-5 координатам (X, Y, U, V, +Z) c максимальной скоростью сервоподач до 5 м/мин.

Станок EXL100L и его модификации названы компанией ультрапрецизионными и рекламируются как самые точные электроэрозионные проволочно-вырезные станки. В его конструкции использованы сдвоенные линейные двигатели без сердечников, закрытые керамические направляющие аэростатического типа, керамическая станочная конструкция на гранитной станине, высокоточный холодильник-термостат диэлектрика, нанометровые линейные датчики положения Heidenhein и специально разработанная система управления Sodick Motion Controller (SMC). Конструкция привода обеспечивает дискретность подач 10 нм по осям X, Y, U, V. Станок укомплектован системой автоматической заправки проволоки диаметром от 0,03 мм. Диэлектрическая среда — масло.

Станки AP200L и AP450L являются станками повышенной точности (прецизионными). Первый из них предназначен для обработки в масле или воде и оснащен одним баком (объем 420 л), а второй оснащен двумя баками — для масла и деионизированной воды объемом 550 л каждый. Дискретность подач приводов осей составляет 100 нм. Плита стола, опоры заготовки, кронштейны и детали механизма протяжки проволоки выполнены из новых видов керамики.

Дискретность подач приводов осей составляет 100 нм. Плита стола, опоры заготовки, кронштейны и детали механизма протяжки проволоки выполнены из новых видов керамики.

Станки серии AQ предназначены для резания в воде. Модели AQ325L, AQ535L, AQ550L обеспечивают как обработку в ванне, так и струйную обработку, станок модели AQ750L — погружного типа, AQ800LF — струйного типа. Последняя модель создана для обработки габаритных заготовок.

Станки, работающие на воде, имеют в своем составе антиэлектролизный генератор биполярных импульсов. Такой источник питания компании Sodick генерирует импульсы малой длительности на первых двух проходах и биполярные импульсы на 3 проходе.

Для расширения технологических возможностей оборудования в некоторых моделях станков предусмотрены добавочные координаты. Так, наряду с 5 координатами, рассмотренными выше, предусмотрен поворот стола (ось W). Кроме углового позиционирования ось W используется для вращения детали, что расширяет технологические возможности станка.

Станок RA-90AT компании Mitsubishi с габаритными размерами 1440×2075×2030 мм обеспечивает производительность до 330 мм2/мин и достижимую шероховатость Ra = 0,6 мкм. Станок оснащен антиэлектролизным генератором, устройством высокоскоростной автозаправки проволоки, системой адаптивного управления (функция Rower Master-3) c функцией экономичного расхода проволоки. Используется функция адаптивного управления Rower Master-4. Проектирование технологий обработки на данных станках осуществляется на основе развитого программного обеспечения.

Высококачественные станки для проволочной вырезки выпускают японские компании Makino, Fanuc Ltd и Seibu Electric and Machinery Co., Ltd.

Станки серии «Robocut a-ic» отличаются качественной системой слежения за состоянием межэлектродного промежутка. Эта система определяет принцип оптимального управления процессом резания, который разработчики называют импульсным управлением на базе искусственного интеллекта. В результате использования высококачественной системы ЧПУ Fanuc и системы обратной связи по состоянию межэлектродного промежутка обеспечивается устойчивый высокоскоростной режим резания с поддержкой постоянной мощности резания и предотвращением разрыва проволоки.

В результате использования высококачественной системы ЧПУ Fanuc и системы обратной связи по состоянию межэлектродного промежутка обеспечивается устойчивый высокоскоростной режим резания с поддержкой постоянной мощности резания и предотвращением разрыва проволоки.

В результате при резке латунной проволокой диаметром 0,25 мм достигается производительность около 250 мм2/мин, а проволокой диаметром 0,3 мм — 330 мм2/мин. Применение проволоки с покрытием позволяет повысить производительность до 360 мм2/мин. Высокопроизводительная резка на данных станках осуществляется переменным током высокой частоты, что позволяет практически предотвратить анодное окисление (антиэлектролизный эффект). В качестве опции поставляется специальный источник питания для «зеркальной» отделки, обеспечивающий достижение шероховатости поверхности Ra = 0,04…0,08 мкм.

Компания Fanuc Ltd рекламирует самую быстродействующую систему автоматической заправки проволоки с величиной рабочего цикла 12 с. В станках серии М компании Seibu (ELO Erosion GmbH) также используются современные средства автоматизации процесса резания, в частности система автоматической заправки проволоки и эффективная система управления процессом резания.

В станках серии М компании Seibu (ELO Erosion GmbH) также используются современные средства автоматизации процесса резания, в частности система автоматической заправки проволоки и эффективная система управления процессом резания.

В последние десять пятнадцать лет значительную активность на рынке электроэрозионного оборудования проявляют предприятия Тайваня (MAX SEE, ECOWIN, Fair Friend Group, CHMER и др.).

Так, компания MAX SEE производит и поставляет следующие станки:

- Электроэрозионные копировально-прошивные с подвижным столом (модели Р 26, 36, 46, 56), с подвижным хоботом (модели Р40, 50, 58, 66, 207, 307), ZNC (одна ось Z управляемая от ЧПУ) и CNC (4 оси управляемые от ЧПУ)

- Электроэрозионные проволочно-вырезные струйного (модели FW 325, 530, 540, 645, 840, 1270) и погружного (модели SW 325, 530, 540, 645, 840, 1270) типа, с автоматической заправкой проволоки (серии BFW и BSW)

- Показательным является опыт эксплуатации 30 единиц станков фирмы MAX SEE на крупнейшем авиадвигателестроительном предприятии ФГУП «НТП ГТС «Салют», использующем в основном производстве

Среди европейских производителей оборудования наиболее известны компании CHARMILLES, AGIE (Швейцария), ONA (Испания). Станок «Robofil 690» компании Charmilles обеспечивает максимальную производительность 300 мм2/мин при достижимой шероховатости Ra = 0,28 мкм. Рекомендуемый диаметр проволоки 0,25 мм, дополнительные диаметры 0,1, 0,2 и 0,3 мм. В конструкции станка использована станина из полимербетона и система термостабилизации диэлектрика, что существенно сказывается на точности обработки. Использованы беззазорные алмазные направляющие проволоки и надежная система ее заправки. Предусмотрена возможность обработки как при погружении в ванну, так и при прокачке диэлектрика вдоль ЭП. Благодаря оптическим линейкам обеспечивается точность позиционирования ± 0,5 мкм.

Станок «Robofil 690» компании Charmilles обеспечивает максимальную производительность 300 мм2/мин при достижимой шероховатости Ra = 0,28 мкм. Рекомендуемый диаметр проволоки 0,25 мм, дополнительные диаметры 0,1, 0,2 и 0,3 мм. В конструкции станка использована станина из полимербетона и система термостабилизации диэлектрика, что существенно сказывается на точности обработки. Использованы беззазорные алмазные направляющие проволоки и надежная система ее заправки. Предусмотрена возможность обработки как при погружении в ванну, так и при прокачке диэлектрика вдоль ЭП. Благодаря оптическим линейкам обеспечивается точность позиционирования ± 0,5 мкм.

Модификации станков 2030SI-TW, 4030SI-TW, 6030SI-TW обеспечивают последовательный обход контура в два перехода с использованием проволоки диаметром 0,25 мм (черновой проход) и 0,1 мм (чистовой проход). На автоматическую замену проволоки затрачивается около 45 с. По данным фирмы-изготовителя, двухпроволочная вырезка (twin-wire cutting) позволяет повысить производительность обработки на 30. ..60%.

..60%.

Отечественные производители представлены на рынке проволочно-вырезным оборудованием среднего технического уровня. Станок модели СК96Ф3/Ф5 позволяет осуществлять пятикоординатную обработку заготовок с максимальными размерами 460×410×150 мм и массой до 150 кг. Ход по координатам X и Y — 250 мм, по координатам U и V — 20 мм, по координате Z (пиноль головки) — 150 мм. Угол наклона проволоки зависит от высоты заготовки и для заготовок высотой 20, 70 и 150 мм составляет соответственно ±30о, ±15о, ±7о. Станок оснащен системой КЧПУ «Арта-тест», обеспечивающей графический контроль контуров детали с визуализацией процесса обработки, просмотр и редактирование УП в процессе обработки.

Станок ЭИ250Ф4 производится ОАО «Санкт-Петербургский завод прецизионного станкостроения». Станок предназначен для изготовления деталей сложной конфигурации в том числе профилей с переменным углом наклона и линейчатых поверхностей с различными контурами в верхней и нижней плоскостях обрабатываемого изделия. Предусмотрено выполнение операций копирования формы электрода-инструмента небольшой площади (клейма различной сложности) и гравировки с нанесением знаковой информации.

Предусмотрено выполнение операций копирования формы электрода-инструмента небольшой площади (клейма различной сложности) и гравировки с нанесением знаковой информации.

Станок имеет 5 управляемых координат с величинами перемещений в миллиметрах по осям X, Y, Z, U, V соответственно 300/250/150/±30/±30 мм. Наибольшая скорость перемещений по осям X и Y составляет 100 мм/мин.

В конструкции использованы круглые алмазные направляющие для проволоки диаметром 0,1/0,2/0,25 мм и керамические направляющие для проволоки диаметром 0,05…0,07 мм. Скорость протяжки проволоки регулируется в пределах 0…6 м/мин. Наибольший угол наклона проволоки при соответствующей толщине реза, град/мм: ± 44/30, ± 23/70 и ±12/150. Генератор импульсов, собранный на базе современных MOSтранзисторов, обеспечивает регулировку частоты в пределах 10…200 кГц с шагом 1 кГц и длительности импульсов в пределах 0,2…3,2 мкс с шагом 0,1 мкс. Амплитуда напряжения рабочих импульсов 150 В, максимально потребляемый средний ток 20 А. Станок оснащен эффективной системой КЧПУ и адаптирован к САПР UNICAM. Габаритные размеры станка 3×2,76×1,7 м, масса 1410 кг.

Станок оснащен эффективной системой КЧПУ и адаптирован к САПР UNICAM. Габаритные размеры станка 3×2,76×1,7 м, масса 1410 кг.

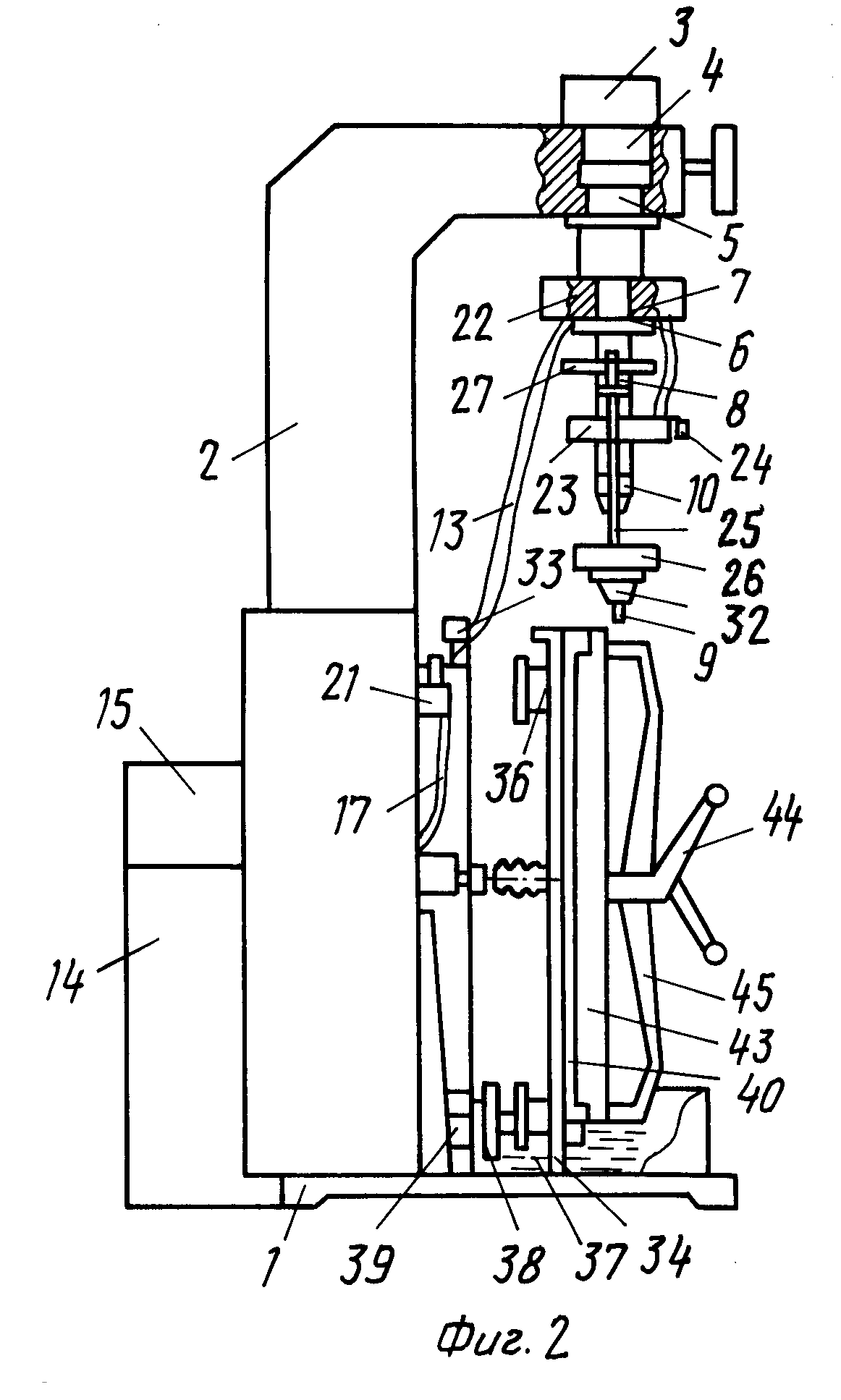

НПК «Дельта-Тест» выпускает и модернизирует электроэрозионные проволочно-вырезные станки нескольких моделей. Технические характеристики выпускаемых станков приведены в таблице ниже.

Используется погружная схема обработки с подъемом ванны. Габариты системы ЧПУ/генератор импульсов 470×550×1600 мм. Рабочие среды: водопроводная и деионизированная вода. Применяется латунная, медная, молибденовая проволоки диаметром 0,05…0,3 мм (опция — 0,012 мм). Максимальная скорость резания по стали, мм2/мин — 110. Точность координатных перемещений — ± 5 мкм.

В станках применяется система ЧПУ АРТА-Х7 на основе промышленных компьютеров фирмы Advantech. Генератор импульсов АРТА-3М-5 на базе мощных MOS-транзисторов с микропроцессорным управлением гарантирует высокую производительность при использовании в качестве рабочей среды даже технической воды. СЧПУ обеспечивает широкий диапазон регулировки параметров тока, защиту от обрыва проволоки, выбор оптимальных параметров режима обработки, работу с проволокой малого диаметра (0,012…0,05 мм). Достигаемая шероховатость поверхности Ra = 0,5 мкм. СЧПУ обеспечивает набор автоматических циклов и дополнительных функций, автоматическое сохранение параметров, включает в себя встроенную подсистему справочной информации и диагностики.

СЧПУ обеспечивает широкий диапазон регулировки параметров тока, защиту от обрыва проволоки, выбор оптимальных параметров режима обработки, работу с проволокой малого диаметра (0,012…0,05 мм). Достигаемая шероховатость поверхности Ra = 0,5 мкм. СЧПУ обеспечивает набор автоматических циклов и дополнительных функций, автоматическое сохранение параметров, включает в себя встроенную подсистему справочной информации и диагностики.

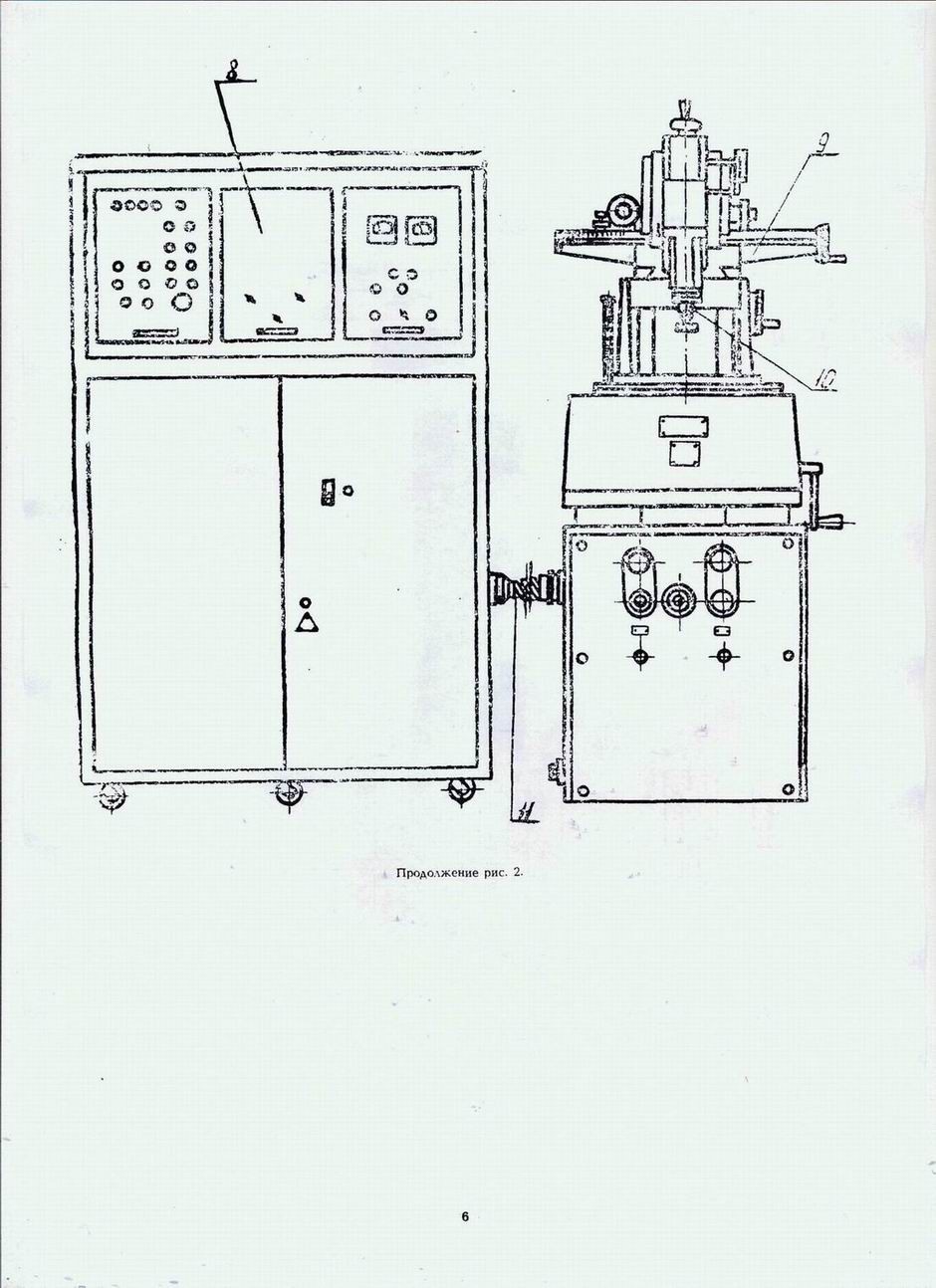

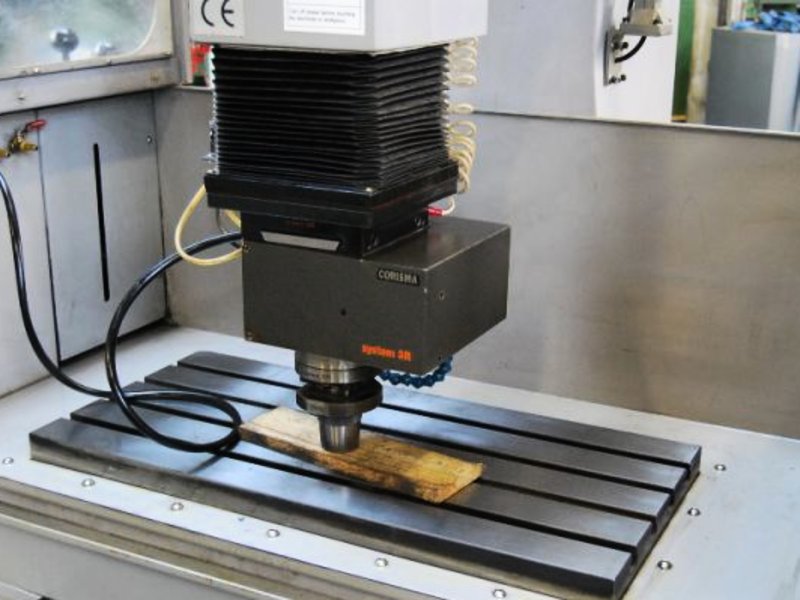

Одна из последних разработок компании — станок Арта-450 — представлена на рисунке.

Б. П. Саушкин

Электроэрозионный проволочно-вырезной станок AgieCharmilles CUT E350 в наличии на складе в Москве.

21.05.2019Электроэрозионный проволочно-вырезной станок AgieCharmilles CUT E350 в наличии на складе в Москве.

Электроэрозионные станки в наличии на складе.

Электроэрозионный проволочно-вырезной станок AgieCharmilles CUT E350 в наличии на складе в Москве.

Электроэрозионный проволочно-вырезной станок с ЧПУ CUT E 350 базируется на новой платформе проволочно-вырезных станков AgieCharmilles.

С 2018 на проволочно-вырезные станки AgieCharmilles устанавливают цифровой генератор IPG-DPS. Из-за этого скорость обработки выросла на 15-20%, а шероховатость поверхности Ra 0,2 мкм получают за 4 прохода.

Сохранив, как достоинство, самую большую рабочую ванну в своём классе, электроэрозионный станок CUT E 350 значительно компактнее конкурентов.

Скорость холостого хода увеличили до 3000 мм/мин. При этом полностью работоспособна система защиты при столкновениях.

В стандартной комплектации присутствуют все основные модули генератора IPG-DPS.

Перемещения по осям X, Y, Z |

350x250x250 мм |

Перемещения по осям U, V |

90х90 мм |

Размеры рабочего стола |

680х450 мм |

Внутренние размеры ванны (ДхШ) |

1003х743 мм |

Максимальный вес заготовки |

400 кг |

Максимальный угол обработки |

30° |

Диаметр проволоки |

0,1-0,33 |

Максимальный вес катушки проволоки |

8, 25 кг (опция) |

Шероховатость, Ra |

0,1 мкм |

Достижимая точность обработки, Ткм |

2 мкм |

Особенности

Конструкция

CUT E 350 имеет чугунную Т-образную станина, традиционную для проволочно-вырезных станков этого класса.

CUT E 350 имеет самую большую рабочую ванну в классе. Она на треть больше, чем у ближайших конкурентов.

Рабочий стол – из цельной плиты нержавеющей стали толщиной 46 мм.

Дополнительные оси

Станок работает с дополнительными осями, как поворотными, так и ротационными.

Может работать в составе автоматизированных комплексов, с роботом для смены паллет.

Надежная защита от столкновений

ICP (интегрированная защита при столкновениях) обеспечивает защиту на скоростях до 3000 мм/мин. Она гарантирует сохранность заготовки и элементов станка. Не требуется повторная привязка.

Принцип работы основан на использовании показаний двойной измерительной системы состоящей из оптических линеек и круговых энкодеров и специального упругого элемента в приводе.

Защита такого уровня не может быть реализована на станках с линейными двигателями.

Агрегат охлаждения

Агрегат охлаждения поддерживает температуру диэлектрика в заданном диапазоне.

Отдельностоящий агрегат имеет несомненное преимущество — он выводит тепло из помещения в котором установлен станок.

Автономная работа до 85 часов

Катушка проволоки весом 25 кг (опция) обеспечивает вашему станку 85 часов непрерывной работы.

Фиксация выпадающих частей

Автоматическая фиксация выпадающих частей заготовки экономит 20% рабочего времени.

Особый режим работы генератора формирует удерживающие мостики толщиной 1мм.

Больше не надо оставлять недорез на черновом проходе.

Гибкость управления

Если потребуется выполнить срочную работу, можно остановить выполнение рабочей программы или комплекса программ в любом месте. Работа будет возобновлена с места останова.

Авторестарт после аварийного отключения

Проволочно-вырезной электроэрозионный станок CUT E 350 при аварийном выключении питания не только корректно сохранит данные о своем состоянии, но и по команде оператора возобновит выполнение программы с того же места где произошло отключение питания.

Точность угловой обработки

Модуль Taper-Expert гарантирует высокую точность и чистоту поверхности при обработке больших углов на прецизионных деталях и пресс-формах. Точность обработки углов больше 10º лучше 20 угловых секунд.

Качество поверхности

Технология Power-Expert оптимизирует скорость чернового прохода и, оценивая высоту детали и условия прокачки, задаёт режимы генератора.

Surface-Expert контролирует параметры во время финишных проходов, чтобы обеспечить превосходную чистоту и однородность поверхности и, как следствие, минимальные требования к вторичной полировке.

Точность обработки

Profil-Expert управляет параметрами генератора и скоростью перемещения, компенсируя отклонения от заданного контура при обработке мелких элементов и малых радиусов.

Wire Expert компенсирует прогиб проволоки, вызванный силами которые возникают в процессе элекетроэрозии.

Принцип работы электроэрозионного станка

Что такое эрозионная обработка?

Принцип работы элеткроэрозионных станков базируется на искровой эрозии и используется промышленностью для обработки с высокой точностью любого типа проводящих материалов (металлов, сплавов, графита, керамики и т. д.) независимо от его твердости.

Обрабатываемая электроэрозионным станком заготовка из закаленной сталиОпределение эрозионной обработки материалов

Эрозия (искровая эрозия) определяется как механическая обработка, при которой материал удаляется с помощью серии последовательных электрических разрядов между двумя полюсами (электрод/рабочий инструмент и заготовка).

Разряды генерируются генераторами для электрических импульсов.

схема электроэрозионной обработкиФизический принцип искровой эрозии

Механическая обработка искровой эрозией осуществляется путем перепрыгивания электрических искр между двумя электродами с определенным электрическим напряжением; электроды находятся в изолирующей жидкости (жидкий диэлектрик).