область применения и принцип работы

Если раньше электроэрозионный станок был редкостью, то сегодня таким оборудованием уже никого не удивить. Под электроэрозией понимают разрушение межатомных сил взаимодействия в металлах под воздействием электрического заряда. Своим появлением электроэрозионный станок обязан разработкам советских ученых Б. Р. Лазаренко и Н. И. Лазаренко. Такое оборудование является универсальным. Оно позволяет обрабатывать и придавать форму любым маркам металлов и сплавов. Причем твердость обрабатываемого материала не имеет никакого значения. Возможность обрабатывать любые материалы является одним из основных преимуществ электроэрозионной обработки перед традиционной обработкой резанием.

Принцип работы электроэрозионного станка

При ознакомлении с принципом работы подобного оборудования у многих возникает ассоциация с электродуговой сваркой. И это вполне логично. Ведь для протекания эрозионных процессов необходимо получить электрический разряд. С этой целью между электродами создается разница потенциалов. Одним из электродов при этом служит обрабатываемое изделие, а вторым – электрод станка.

Когда электрод приближается к заготовке на критическое расстояние, то происходит так называемый пробой. Иными словами, электроны совершают работу выхода и устремляются по воздуху к катоду (обрабатываемой заготовке).

Электроны, соударяясь с поверхностью обрабатываемого изделия, в считаные доли секунды разогревают его до невероятно больших температур (10 000 и более градусов по Цельсию). Температура плавления даже самых тугоплавких материалов в разы меньше. Таким образом, слой металла моментально испаряется, образуются углубления по форме рабочего инструмента электроэрозионного станка.

Зачем нужен электролит?

Для усиления эффекта анод и катод помещаются в диэлектрический раствор. В качестве такового может быть использован керосин. Однако он может в любой момент воспламениться. Поэтому предпочтение следует отдавать специальным минеральным маслам. Масло тоже может гореть, однако температуры вспышки значительно выше, чем у керосина. Кроме того, керосин источает вредные для производственного персонала пары.

Диэлектрическая жидкость сильно нагревается и образует так называемую паровую рубашку (мелкие воздушные пузырьки). Именно по воздуху, заключенному в диэлектрическую жидкость, и протекает ток (направленное движение электронов). Это позволяет концентрировать поток электронов и усиливать полезный эффект.

Влияние обработки на прочностные характеристики обработанной поверхности

После обработки химический состав и концентрация различных элементов в приповерхностном слое заготовки несколько изменяются. Например, может повыситься концентрация углерода. Кроме того, поверхностный слой может легироваться элементами, которые содержались в расплавленном электроде. Подбором электродов можно осуществлять легирование поверхности такими элементами, как алюминий, цинк, хром, никель, вольфрам и другие. В зависимости от условий последующей эксплуатации детали, это может играть как положительную, так и отрицательную роль.

Достоинства электроэрозионной технологии и оборудования

Одним из основных достоинств данной технологии является очень высокая точность обработки изделий. Это обусловило широкое применение электроэрозионной технологии в таких отраслях, как военная промышленность, точное машиностроение, а также в производстве медицинских изделий ответственного назначения.

Дефицит производственных площадей – одна из главных проблем современных машиностроительных компаний. Электроэрозионные станки, как правило, довольно компактны и позволяют частично разрешить эту проблему. Таким образом, компактность оборудования также является неоспоримым преимуществом станков данного типа.

Устройство электроэрозионного станка

Существует множество типов станков. Однако вышеописанные принципы работы справедливы абсолютно для каждого из них, будь то электроэрозионный прошивной станок или станок для электроискровой обработки.

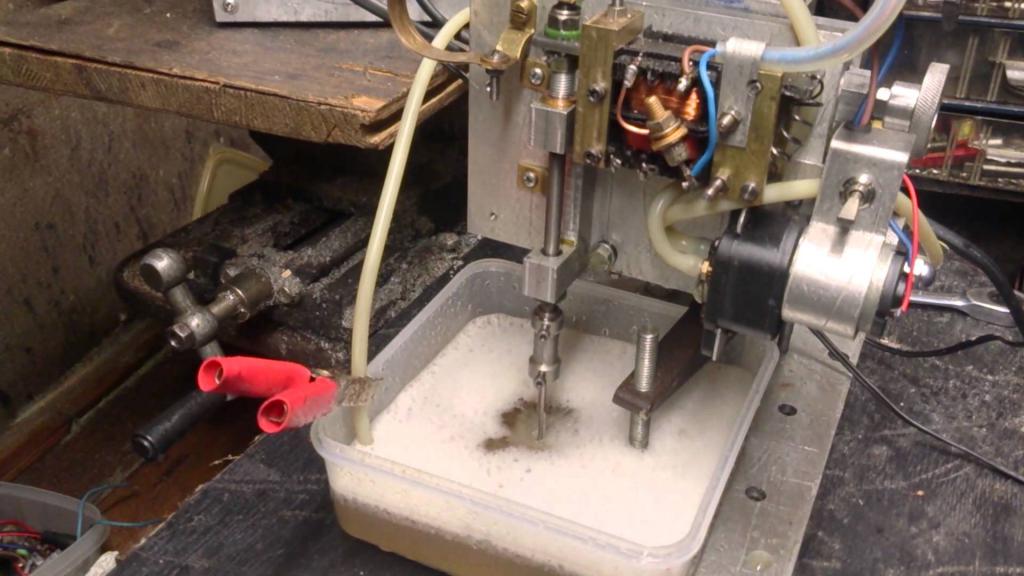

Может показаться, что данное технологическое оборудование является невероятно сложным и дорогостоящим. Дорогостоящим, возможно. Особенно если станок произведет именитым брендом. Однако сам принцип работы оборудования довольно прост. В Сети появилось множество видеороликов, в которых умельцы воспроизводят эти процессы. Причем они собирают электроэрозионные станки своими руками в условиях домашних любительских мастерских.

Сам станок, как и любой другой станок для обработки металлов и других материалов, включает станину (основание), ванну для электролита, шпиндельную головку, пульт управления для оператора (это может быть и полноценная система числового программного управления), различную автоматику. Это основные компоненты. Отдельные станки могут дополнительно оснащаться системой фильтрации электролита и другими устройствами.

Процесс электроэрозионной обработки (ЭЭО) токопроводящих материалов основан на принципе направленного разрушения анода (заготовки), который находится в жидкой диэлектрической среде, в результате прохождения между ним и катодом (рабочим инструментом) электрического разряда большой мощности. Ввиду значительных технологических возможностей метода, он реализуется на электроэрозионных станках различного исполнения.

Координатно-прошивочный электроэрозионный станок

Координатно-прошивочный электроэрозионный станокСтруктура и разновидности оборудования для ЭЭО

Типовой электроэрозионный станок включает в себя:

- несколько автономно действующих друг от друга электродвигателей;

- узел подачи электрода-инструмента;

- ванну с рабочей средой;

- стол для размещения обрабатываемой заготовки;

- схему управления.

Классификация рассматриваемого оборудования производится по следующим признакам:

- По технологическому предназначению. Можно выделить универсальные, специализированные и специальные станки для ЭЭО;

- По принципу компоновки основных узлов. Её можно сделать горизонтальной и наклонной, но чаще используется вертикальная компоновка;

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или поднимающаяся;

- По степени точности – оборудование для работ обычной точности и прецизионное;

- По принципу возбуждения и последующего регулирования параметров электрического разряда.

Размерный ряд видов электроэрозионного оборудования отечественного производства определяется требованиями ГОСТ 15954.

Способы получения электрического разряда в рабочих цепях станков

Размерную обработку можно производить искровым, импульсным и дуговым разрядами. В первом случае между катодом и анодом образуется искровой разряд малой скважности, но с точно заданными характеристиками межэлектродного промежутка. Такие станки компактны, отличаются высокой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологическими показателями, но одновременно имеют малую мощность, и, следовательно – производительность. Области целесообразного использования таких станков – точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно также использовать для извлечения сломанного инструмента и т.п.

Схема проволочно-вырезного электроэрозионного станка

Повышение энергии электрического разряда достигается введением в схему генератора импульсов, который увеличивает интервал между смежными разрядами и одновременно увеличивает тепловую мощность при единичном электроэрозионном акте. Как следствие, производительность работы увеличивается, но зато снижаются точность, а поверхность обработанной детали может иметь довольно протяжённую зону термического влияния, что не всегда допустимо. Электроимпульсные станки применяются там, где требуется более значительный съём металла в единицу времени.

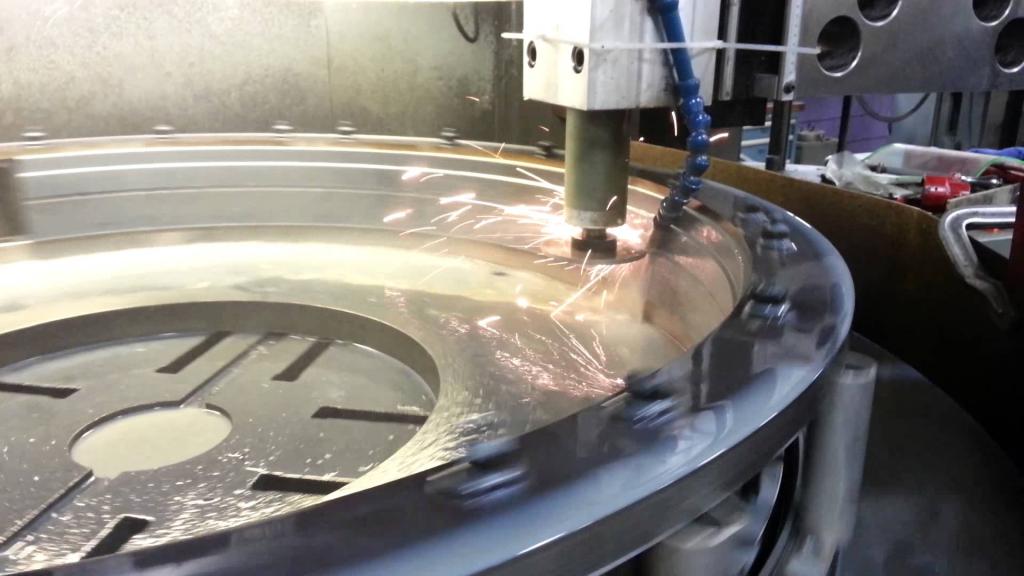

При необходимости обеспечить ещё более высокий съём металла (причём не только для формоизменения исходной заготовки, но и для её упрочнения) применяются электродуговые станки. Производительность такого оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от остальных видов электрического разряда, горит непрерывно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая постоянно, и под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно изготовить крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

Применение электроэрозионных станков разных типов

Из оборудования электроискрового типа одним из наиболее точных считается копировально-прошивочный станок МА4720. Он предназначен для работы с труднообрабатываемыми заготовками сложной конфигурации, например, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка не превышает 70 мм3/мин, зато можно достичь точности в 0,03…0,04 мм, при достаточно невысокой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и допустимый диапазон значений межэлектродного зазора между анодом и катодом не позволяет получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, также оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25…0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок также используется преимущественно в инструментальном производстве, однако шероховатость поверхности заметно увеличивается – до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифование. На станке можно выполнять ЭЭО деталей с габаритными размерами 620?380?380 мм, а также прорезание фасонных пазов.

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров при помощи непрофилированного электрода. На станке 4531 применяется латунная проволока, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16…18 мм3/мин по стали; для твёрдого сплава производительность ещё ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно при производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100?60 мм.

Принципы оптимального выбора технологии и типоразмера станка для ЭЭО

Исходными данными являются точность контура, размеры (глубина) термически изменённой зоны, а также желаемое значение съёма в единицу времени. Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволоки, а для импульсных станков – генераторов, позволяющих использовать биметаллическую проволоку, которая повышает производительность ЭЭО.

Для повышения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше использовать масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). В принципе, для изделий с увеличенными допусками, возможно использование и воды.

Технологические возможности электроэрозионных станков значительно расширяются наличием дополнительных приспособлений (например, для получения конических поверхностей).

Для съёма металла от 20000 мм3/мин и выше нужно применять только электродуговые станки. Наименьшая погрешность работы такого оборудования достигается на обратной полярности при использовании графитовых электродов. Вместе с тем, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – вынуждает после ЭЭО дуговым разрядом предусматривать чистовое шлифование полученного контура. Давление прокачки рабочей среды должно быть не менее 50…60 кПа.

Одним из вариантом зачистки металлов является электроэрозионная обработка. Принцип работы технологии прост. К заготовке и электроду подключается источник постоянного тока, который генерирует кратковременные импульсы, проходящие через электроды. Электричество в активной зоне создает электронную дугу, которая легко прожигает металлическую поверхность. Дуга живет небольшой период во времени, поэтому она не деформирует металл, не оставляет следов, сохраняет целостность электрода.

Электроэрозионная обработка металлов обычно выполняется с помощью специальных станков, которые обладают множеством преимуществ — высокая мощность, универсальность, простота использования. Но как происходит такая обработка металлов? В каких режимах работы могут функционировать эрозионные станки? И о чем нужно знать при их выборе? В статье эти вопросы будут рассмотрены.

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

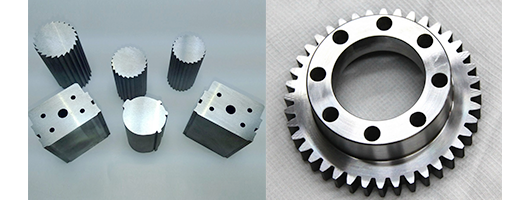

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде. В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

- Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Электроэрозионная обработка металлов

Электроэрозионная обработка подходит для обработки любых металлов и их сплавов (чугун, сталь, латунь, алюминий и так далее). Температура ионизированной плазмы является очень высокой (более 10 тысяч градусов), что делает возможной работу со всеми видами металлов. Плазма обладает коротким периодом жизни, поэтому она не повреждает металлическую деталь, а контролировать мощность ионного потока не слишком сложно. Технология востребована в высокоточных отраслях промышленности; в мелкосерийном и домашнем производстве станки для ЭЭО используются редко в связи с их высокой стоимостью.

На практике технология ЭЭО обычно применяется для обработки сложных фасадных конструкций, а также при работе со сверхпрочными деталями для самолетов, автомобилей, кораблей, электронных устройств. В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

Преимущества

У технологии ЭЭО есть как преимущества, так и недостатки. Рассмотрим сперва преимущества технологии ЭЭО:

- Универсальность (для металлов). Поток разогретой плазмы обладает очень высокой температурой, а с его помощью можно прожечь любой металлический сплав. С помощью разогретой плазмы можно создать отверстие, разрезать деталь, выполнить высокоточную шлифовку, создать углубление. Это делает ЭЭО-станки универсальными, удобными в использовании.

- Высокое качество резки. Толщина ионизированной плазмы составляет менее 1 миллиметра, поэтому с ее помощью можно делать точную обработку металлических деталей. Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%).

- Простота применения. ЭЭО-станки просты в использовании, не нуждаются в особом уходе. Почти все модели оборудованы электронной панелью, которая позволяет контролировать режим работы (мощность разряда, длительность импульса, глубина подачи плазмы и другие). Во время работы не образуются вредоносные испарения и газы, поэтому рабочему не нужно носить защитную одежду.

- Несколько режимов работы. Основные режимы — электроискровой и электроимпульсный. Первая методика применяется для разрезания детали, вторая используется для полировки, выравнивания поверхности. Также существуют вспомогательные методы обработки материалов — эрозионно-химическая технология, проволочная, анодно-механическая, электроконтактная и другие.

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей. Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

- Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531. Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Заключение

Технология позволяет резать металлы любой прочности. Обработка выполняется за счет создания ионизированного потока частиц, которые прожигают металл. Разогретые ионы создаются с помощью электрической дуги, которая возникает между проводящим электродом и металлической поверхностью обрабатываемой детали при прохождении между ними электрического тока. Чтобы не повредить деталь и не испарить электрод, используется защитная жидкость-диэлектрик, а электрический ток подается небольшими порциями-импульсами (частота — 0,001 с).

ЭЭО-станки выполняют все основные операции — создание отверстий, резка, нанесение маркировки. Электроэрозионная обработка металла обладает множеством преимуществ — высокая точность, универсальность (для металлов), простота применения станков. Однако есть и недостатки — нельзя резать пластик, бетон или дерево, большое потребление электричества, высокая стоимость станка. Использовать ЭЭО-станки рекомендуется для производства высокоточных деталей. Основные модели станков — AGIE INTEGRAL 2, модель 4531, SODICK AQ535.

Используемая литература и источники:

- Электрофизические и электрохимические методы обработки / Юдин Д.Л. // Экслибрис — Яя. — М. : Советская энциклопедия, 1978.

- Немилов Е.Ф. Электроэрозионная обработка материалов. — Л.: Машиностроение, 1983.

- Ставицкий Б.И. Из истории электроискровой обработки материалов // Оборудование и инструмент для профессионалов. Металлообработка. — 2006.

- Статья на Википедии

Поделиться в социальных сетях

Электроэрозионная обработка металлов и других токопроводящих материалов (ЭЭО) – самостоятельный вид металлообработки, который используется для получения отверстий и полостей сложной формы. ЭЭО эффективна при размерном формообразовании труднообрабатываемых материалов, применяется для целей поверхностного упрочнения инструмента, а также в ремонтном производстве, для извлечения из стальных изделий сломанных свёрл, метчиков и т.п. По вышеперечисленным направлениям выпускается и соответствующее оборудование.

Принцип работы станков электроэрозионной обработки

Независимо от технологического назначения, в ЭЭО-станках используется явление размерного плавления металла или сплава в результате термического воздействия электрического разряда весьма большой мощности. Им может быть электрическая искра или электрическая дуга. С этой целью обрабатываемую заготовку включают в электрическую цепь станка. В результате последовательно реализуются следующие переходы:

- Заготовка и инструмент

- При включении энергетической части привода станка происходит накапливание электрического потенциала на границах смежных электродов заготовки и инструмента. Его конфигурация должна соответствовать размерам полости или контура на будущем изделии.

- По достижении требуемой разности потенциалов происходит бой межэлектродного промежутка с созданием направленного разряда, вызывающего электрическую эрозию материала. Если преимущественному разрушению подвергается катод, то говорят об ЭЭО на прямой полярности электрического тока, а если анод – то об обратной полярности.

- Продукты эрозии либо принудительно удаляются из зоны обработки специальной насосной установкой, либо скапливаются на дне емкости, и извлекаются оттуда после окончания цикла ЭЭО.

- После отключения напряжения ионизированные высоковольтным разрядом частицы в рабочей жидкости исчезают, и её диэлектрическая прочность восстанавливается.

Если электрическая эрозия вызывается нестационарным электрическим разрядом, то такое оборудование называют электроискровыми или электроимпульсными ЭЭО-станками.

Разница между ними заключается в следующем. Электроимпульсные станки, в отличие от электроискровых, имеют в своём составе специальный узел – шаговый генератор импульсов – который обеспечивает периодическое формирование высоковольтного разряда. Его параметры должны быть достаточными для размерного плавления и испарения обрабатываемого материала. В результате возрастает мощность и производительность ЭЭО.

Кроме того, управляя параметрами импульса – его продолжительностью, интенсивностью и скважностью (соотношением времени действия импульса ко времени его накопления) –

При электродуговой обработке источником тепла, производящего разрушение металла заготовки, является стационарный разряд. Дуга горит непрерывно, поэтому станки такого типа отличаются повышенной производительностью, но меньшей точностью обработки. При дуговой обработке главным параметром считается сила тока, а не напряжение на электродах. Поэтому для привода таких станков применяются сварочные генераторы или преобразователи – оборудование, гораздо более дешёвое и простое в управлении, чем генераторы импульсов. Область рационального использования электродугового оборудования – получение отверстий и полостей

значительных размеров при повышенных требованиях к производительности обработки.Классификация ЭЭО-станков

Электроэрозионные станки различают в зависимости от их технологического назначения. Выпускаются как универсальное, так и специализированное оборудование, которое может оснащаться ЧПУ, либо действовать в ручном режиме.

Основными операциями, на которых целесообразно использовать ЭЭО-станки, являются:

- Вырезка по сложному контуру. Она может выполняться профилированным электродом-инструментом, либо проволочкой из токопроводящего материала.

- Прошивка-копирование, при которой форма электрода-инструмента должна соответствовать размерам и конфигурации полости или сквозного отверстия. При извлечении сломанных инструментов используется обычная прошивка сплошным или трубчатым электродом.

- Электроэрозионное шлифование, при котором выполняется доводка полученной заготовки по параметрам точности и шероховатости поверхности. Электродуговые станки могут выполнять как грубую так и точную ЭЭО: для этого им достаточно только скорректировать некоторые технические характеристики процесса.

- Поверхностное электроупрочнение, при котором съёма металла практически не происходит, а обрабатываемая поверхность заготовки насыщается атомами химических элементов, содержащихся в электроде-инструменте. Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда.

- Электроэрозионная маркировка, в результате которой на поверхности могут наноситься клейма или иные условные обозначения.

- Электроэрозионная приработка сопрягаемых деталей (шестерён, пуансонов, матриц). Она ведётся при малых значениях тока и напряжения.

Классификация станков для ЭЭО может быть выполнена и по их компоновке. В основном такое оборудование – вертикального исполнения, однако для электродуговой обработки длинномерных заготовок, например, твердосплавных валков прокатных станов, изготавливаются и станки горизонтального типа.

Из основных конструктивных различий ЭЭО-станков необходимо отметить исполнение и размеры стола (координатный или обычный), а также ванны с рабочей жидкостью, которая может быть съёмной или перемещающейся вверх-вниз.

Важным классификационным признаком рассматриваемого оборудования считается его возможность программного управления, что немаловажно из-за высокой продолжительности обработки заготовок. Поэтому станки электроимпульсного и электроискрового типа часто изготавливаются с системами ЧПУ (для электродуговых станков, имеющих на порядок более высокую производительность, это не существенно).

Отечественные ЭЭО-станки выпускаются в соответствии с требованиями ГОСТ 15894. Из зарубежного аналогичного оборудования наилучшим качеством отличаются станки швейцарской фирмы Agie, японской торговой марки Mitsubishi и итальянской компании Сarbomatic.

Основные узлы ЭЭО-станков и их действие

Копировально-прошивочный станок

Типовой копировально-прошивочный станок вертикальной компоновки, снабжённый электрогидравлической системой привода рабочих органов, состоит из следующих узлов:

- Г-образной станины, регулируемой по высоте.

- Рабочей головки, в которой смонтирован узел электрода-инструмента.

- Привода двухкоординатного перемещения рабочей головки (на некоторых типоразмерах станков имеется ещё и орбитальная головка, благодаря которой электрод-инструмент может вращаться).

- Рабочего стола, на котором закрепляется обрабатываемая заготовка.

- Ванна с рабочей жидкостью, которая снабжена винтовой передачей для своего подъёма-опускания.

- Электродвигателей: главного привода, привода рабочей ёмкости и орбитальной головки.

- Системы управления.

В самостоятельном корпусе размещается шаговый генератор импульсов, который включается в общую электрическую схему станка. Эти устройства должны отвечать следующим требованиям:

- Отличаться возможно более высоким КПД;

- Стабилизировать во времени все параметры электрического разряда;

- Иметь возможность максимального регулирования рабочей частоты импульса;

- Обеспечивать такие параметры электрического разряда, при которых износ электрода-инструмента, производительность процесса и качество обработки заготовки будут оптимальными.

Отечественные генераторы импульсов системы ШГИ оснащаются встроенными регуляторами подачи электрода-инструмента и блоками предотвращения короткого замыкания.

Узлы подачи рабочей головки в станках, использующих для ЭЭО нестационарный электрический разряд, могут быть трёх основных типов –

Электродуговые станки

Электродуговые станки состоят из:

- Станины рамного типа.

- Рабочей головки с электродом-инструментом и контрольно-следящей системой его перемещения во время ЭЭО.

- Насосной станции для прокачки рабочей жидкости под повышенным давлением (это необходимо для повышения качества ЭЭО стационарным дуговым разрядом).

- Герметизирующей камеры , внутрь которой устанавливается заготовка.

- Рабочего стола.

- Источника питания постоянного тока.

Рабочий цикл такого оборудования включает в себя установку на стол заготовки, подлежащей ЭЭО, последующего размещения герметизирующей камеры, подвода инструментальной головки с электродом-инструментом и включения насосного привода подачи рабочей среды. После этого включается источник питания, возбуждается дуговой разряд и производится обработка. Подача электрода-инструмента выполняется автоматически. По достижении требуемого значения напряжения на дуге происходит пробой межэлектродного промежутка, и возникающий столб дуги, сжатый потоком рабочей среды производит размерное формообразование. Продукты эрозии удаляются насосной установкой через рабочие отверстия в электроде-инструменте.

Электроэрозионные станки работают по принципу воздействия электрическими зарядами на обрабатываемую поверхность детали находящейся в электропроводной среде.

Электроэрозионный прошивной станок

За счет этого возникает электрическая эрозия в заданном направлении, что позволяет получить конкретную форму или размеры детали.

1 Принцип РАБОТЫ

Электроэрозионная резка происходит во время возникновения импульса газового электрического разряда, который имеет направленное действие. Схема такова, что при этом происходит разрушение и удаление части материала в зоне воздействия.

Под влиянием высокой температуры в области возникновения разрядов происходит плавление металла (латунная или медная проволока) с частичным его испарением. Для того чтобы получить необходимую температуру, схема использует генератор импульсов, позволяющий сконцентрировать большое количество энергии.

Электродами, между которыми возникает разряд, являются сама деталь, с одной стороны, и инструмент — с другой. Пространство между ними заполняется рабочей жидкостью, которая постоянно подается при работе станка через подводящую трубку (латунная или медная), если обработка не происходит в специальной ванной.

Электроэрозионный станок процессе работы

Электроэрозионные станки, в которых используются электрические разряды различных видов и способов их получения, могут производить несколько разновидностей электроэрозионной обработки металла:

- электроискровая схема;

- электроконтактная схема;

- электроимпульсная схема;

- анодно-механическая (комбинированная схема).

В работе с различными материалами прошивочный электроэрозионный станок с ЧПУ имеет одно ограничение — у них должна быть хорошая электрическая проводимость. Если материал не обладает этим свойством, то прошивной станок работать не сможет.

1.1 Процесс работы электроэрозионного станка (видео)

к меню ↑

2 Основные виды электроэрозионной обработки

Электроэрозионный проволочно вырезной станок применяется при следующих видах электроэрозионной обработки деталей из металла:

- прошивании;

- объемном копировании;

- вырезании/отрезании;

- шлифовании;

- доводке;

- маркировании;

- упрочнении.

Возможна электроконтактная обработка при выполнении:

- резки;

- работы с телами вращения;

- обработки внутренних полостей;

- зубчатых поверхностей;

- обработки плоских и конических поверхностей;

- упрочнения.

2.1 Станки фирмы Sodick

Японская производственная компания Sodick Co LTD, которая начала свою деятельность в 1976 году, на сегодняшний день является мировым лидером по производству и продажам электроэрозионных станков.

Электроэрозионный станок Sodick AD35L

Представительства компании Sodick имеются в Азии, США, Европе и ее продукция пользуется заслуженной популярностью у промышленных предприятий, которые имеют дело с обработкой таких материалов как титан и инструментальная сталь.

Sodick — единственный в мире производитель, который выпускает электроэрозионный прошивной станок с ЧПУ, имеющий линейные двигатели и рабочую зону сделанную из керамики. Специалисты компании Sodick разработали революционную электроискровую технологию зеркальной полировки обрабатываемого материала.

Схема оборудования Sodick работает по принципу прямого воздействия тепловой энергии на обрабатываемую поверхность металла. При этом отсутствует какое-либо силовое воздействие на материал, что значительно повышает качество производимых работ.

Изготовленные на электроэрозионных станках Sodick детали получают дополнительную прочность и устойчивость к обычной коррозии, так как в процессе работы над ними происходит изменение физических характеристик металла.

2.2 Копировально-прошивочный станок 4л721ф1

Прошивочный станок 4л721ф1 имеет адаптивное ЧПУ и используется при обработке отверстий и полостей в заготовках из металла трудно поддающегося обработке. С его помощью, также можно изготовить штампы, пресс-формы, фильеры и т.д.

Электроэрозионный копировально-прошивочный станок 4Л721Ф1

Установленные в прошивочный станок 4л721ф1 генератор импульсов ШГИ-80-440М2, высокоскоростной привод, устройство индикации в цифровом виде, быстросъемные приспособления, дают возможность значительно увеличить его производительность и качество обработки.

Станок 4л721ф1 не требует наличия особо прочного фундамента в производственном помещении, так как устанавливается на виброустойчивые опоры.

На станке 4л721ф1 возможна обработка деталей, которые имеют максимальные размеры по длине, ширине и высоте — 280×250х120 мм.

к меню ↑

2.3 Станки компании P&G (dk7732, dk7740, dk7725)

Станки dk7732, dk7740, dk7725 предназначены для изготовления измерительных инструментов, инструментальной оснастки, деталей для машин и механизмов (шестерни, зубчатые колеса и т.д.).

У проволочно-вырезных станков dk7732, dk7740, dk7725 имеется несколько особенностей:

- при работе используется молибденовая проволока, что позволяет использовать ее многократно. Для работы станка в течение недели достаточно 200 метров;

- станки оснащены удобным ЧПУ. Достаточно выполнить чертеж детали в программе CAD и загрузить его в ЧПУ станка при помощи съемного носителя;

- у них высокая производительность — обработка до 160 кв. мм поверхности за минуту.

2.4 Станок своими руками

Самодельный электроэрозионный станок можно собрать при наличии искрового генератора. Это самый сложный элемент в конструкции инструмента, который создается своими руками. За короткий отрезок времени должна быть собрана электрическая энергия в достаточном количестве для ее мгновенного выброса.

Простейшая схема для создания станка должна содержать в себе электрод соответствующего состава

Многие комплектующие для электроэрозионного станка который планируется сделать своими руками можно найти в старом телевизоре. К примеру — конденсатор емкостью 1000 мкФ. Все необходимые детали размещаются в коробе сделанном из фторопласта, который должен быть полностью изолирован. Направляющую втулку электрода можно сделать из заземляющего штыря розетки европейского типа.

Электродом является молибденовая проволока, которая по мере испарения продвигается с использованием винтового зажима. Втулка должна иметь отверстие для прохождения охлаждающей жидкости и одновременно рабочей среды по оси совпадающей с расположением электрода.

1. Сущность и назначение электроэрозионной обработки

Электроэрозия – это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий – для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др.

Рис. 1.9. Схема электроэрозионной обработки материалов: 1 – электрод-инструмент, 2 – обрабатываемая деталь, 3 – среда, в которой производится разряд, 4 – конденсатор, 5 – реостат, 6 – источник питания, 1р – режим электроискровой обработки, 2р – режим электроимпульсной обработки

Схема электроэрозионной обработки материалов приведена на рис. 1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

2. Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10-3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

Обрабатываемая деталь является катодом, то есть на нее подается отрицательный импульс длительностью больше 10-3 с. При электроимпульсной обработке между электродами зажигается дуговой разряд и обработка деталей ведется ионным потоком. Данный режим характеризуется большой скоростью съема металла, превышающей производительность электроискрового режима в 8-10 раз, но при этом чистота обработки существенно хуже. При обоих режимах в качестве рабочей жидкости, как правило, используется керосин или изоляционные масла.

3. Физика электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

Как показано на рис. 1.10, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления – лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

В табл. 1.2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Таблица 1.2

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

Характеристика импульса | Размеры лунки | |||

Энергия, Дж | Длительность, мкс | Глубина, мм | Диаметр, мм | Объем, м3 |

0,001 0,1 1,0 2,0 | 9 40 60 1500 | 0,015 0,025 0,042 0,050 | 0,1 0,75 1,65 2,00 | 0,000078 0,0074 0,06 0,10 |

Рис. 1.10. Режим электроэрозионной обработки: 1 – электроды, 2 – жидкость, 3 – лунки, 4 – газовый пузырь, 5 – продукты эрозии

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 106-10-2 с. Следующий разряд обычно возникает уже в новом месте, между двумя другими ближайшими точками электродов.

Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается.

Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения. Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых на межэлектродный промежуток, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

Обозначим частоту повторения импульсов, т. е. их число в секунду, через f. Тогда Т = 1/f будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс.

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока Um и Im. Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект эрозии обрабатываемой заготовки, а обратной – часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрам электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью.

Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: – температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам – 0,3; твердый сплав – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4; магний – 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10-5 с, частота 1200 1/с, амплитуда тока 250 А).

Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов.

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 1.11).

Рис. 1.11. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Рис. 1.12. Лунка, полученная в результате воздействия единичного импульса: 1 – пространство, оставшееся после выплавления металла; 2 – белый слой; 3 – валик вокруг лунки; 4 – обрабатываемая заготовка; БЛ, НЛ – диаметр и глубина лунки

Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Интенсивный теплоотвод из зоны разряда через прилегающие к ней массы холодного металла и рабочую жидкость создает условия для сверхскоростной закалки, что одновременно с науглероживанием приводит к образованию очень твердого слоя. Закаленный поверхностный слой стали обладает повышенной стойкостью на истирание и меньшим, чем у нетермообработанной стали коэффициентом трения. Структура поверхностного слоя существенно отличается от структуры основного металла и схожа со структурой отбеленного слоя, возникающего на поверхности некоторых чугунов. Поэтому этот слой получил название «белый слой». Глубина белого слоя зависит от энергии импульсов, их длительности и теплофизических свойств обрабатываемого материала. При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах – сотым долям миллиметра и микронам.

Упрочнение поверхностного слоя металлов (электроэрозионное легирование). Одним из преимуществ электроискрового метода обработки материалов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки: твердость, износостойкость, жаростойкость и эрозионная стойкость. Эту особенность используют для повышения износостойкости режущего инструмента, штампов, пресс-форм и деталей машин, упрочняя металлические поверхности электроискровым способом.

При электроискровом легировании применяют обратную полярность (заготовка является катодом, инструмент – анодом) обработку производят обычно в воздушной среде и, как правило, с вибрацией электрода. Аппаратура, с помощью которой осуществляется процесс упрочнения, малогабаритна и очень проста в эксплуатации. Основные преимущества электроискрового способа нанесения покрытий заключаются в следующем: покрытия имеют большую прочность сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и их сплавов, но и их композиций. Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Таблица 1.3

Упрочняемый материал | Процесс | |

Вид | Особенности | |

Углеродистая сталь, содержащая углерод в количестве свыше 0,6 %, а также легирующие элементы в большом количестве | Сверхскоростная закалка | Кратковременный нагрев до высокой температуры и мгновенное охлаждение нагретых и расплавленных участков массой холодного металла |

Инструментальная сталь | Азотирование | Диссоциация атмосферного азота в разряде с образованием атомарного азота. Соединение азота с элементами поверхностного слоя и образование нитридов металлов (титана, хрома, железа и др.) |

При электроискровом упрочнении микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа, высота микронеровностей обработанной поверхности до 2,5 мкм. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм.

4. Основные технологии электроэрозионной обработки металлов

Технологии размерной обработки металлических деталей.

Формообразование деталей электроэрозионным методом можно осуществить по следующим схемам.

1. Копирование формы электрода или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочей поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном – под ней. Метод прошивания прост в исполнении, и он широко применяется в промышленности. На рис. 1.13 представлена схема электроэрозионной обработки методом копирования формы электрода- инструмента. По мере электроэрозионной обработки электрод (1) внедряется в деталь, обеспечивая копирование электрода.

2. Взаимное перемещение обрабатываемой заготовки и электрода- инструмента. При этой схеме возможны операции вырезания сложно- профильных деталей и разрезание заготовок электродами, электроэрозионного шлифования и растачивания деталей.

Рис. 1.13. Схема копирования формы электрода: 1 – электрод-инструмент, 2 – обрабатываемая деталь, 3 – жидкость, 4 – сосуд

Прошивание окон, щелей и отверстий. Эта операция осуществляется на универсальных станках. Электроэрозионным способом прошивают щели шириной (2,5-10) мм, глубиной до 100 мм. Для обеспечения удаления продуктов эрозии из межэлектродного промежутка, электрод-инструмент делают Т-образной формы или уменьшают толщину хвостовой части по сравнению с рабочей частью на несколько десятых долей миллиметра. Скорость прошивания щелей составляет (0,5-0,8) мм/мин, шероховатость обработанной поверхности – до 2,5 мкм.

Обработка деталей типа сеток и сит. Созданы электроэрозионные станки, позволяющие обрабатывать сеточные детали с числом отверстий до нескольких тысяч. Станки могут обрабатывать одновременно более 800 отверстий диаметром (0,2-2) мм в листах из коррозионно- стойких сталей, латуни и других материалов толщиной до 2 мм. Производительность обработки до 10000 отверстий в час.

Электроэрозионное шлифование. Это одна из разновидностей электроэрозионной обработки, которая используется для обработки высокопрочных заготовок из сталей и твердых сплавов. Удаление металла при этом происходит под воздействием импульсных разрядов между вращающимся электродом-инструментом и обрабатываемой заготовкой, а не в результате механического воздействия, как при абразивном шлифовании.

Сложноконтурная проволочная вырезка. Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов- инструментов. Износ электродов отражается на точности изготовления деталей, поэтому одним электродом-инструментом удается изготовить не более 5-10 деталей.

Электроискровой метод сложноконтурной проволочной вырезки выгодно отличается от методов копирования тем, что здесь инструментом является тонкая проволока из меди, латуни или вольфрама диаметром от нескольких микрон до 0,5 мм, включаемая в электрическую схему как катод (см. рис. 1.14).

Рис. 1.14. Сложноконтурная проволочная вырезка: 1 – проволока, 2 – обрабатываемая деталь, 3 – направляющие ролики, 4 – устройство для регулирования скорости протяжки проволоки

Для устранения влияния износа проволоки на точность обработки, проволока перематывается с одной катушки на другую, что позволяет все новым элементам участвовать в работе. При перемотке осуществляется небольшой натяг. Возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемой детали. Сложноконтурная проволочная вырезка применяется при прецизионном резании заготовок, прорезании точных щелей, резании полупроводниковых материалов, обработке цилиндрических, конических наружных и внутренних поверхностей.

К основным достоинствам электроэрозионной обработки проволочным электродом-инструментом относится высокая точность и возможность широкой автоматизации процесса.

Электроконтактный способ обработки. Электроконтактная обработка материалов является разновидностью электроэрозионной обработки. Отличие ее состоит в том, что импульсы электрической энергии генерируются в результате взаимного перемещения электродов или прерывания электрического разряда при прокачке жидкости под давлением. Электроконтактную обработку можно проводить при постоянном и переменном токе, в воздухе или жидкости (вода с антикоррозионными добавками). При обработке электрод-инструмент и заготовку полностью погружают в жидкость либо подают жидкость в межэлектродный промежуток распылением. Обработку производят при значительных токах (до 5000 А) и напряжениях холостого хода источника питания 18-40 В. Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей, фрезерование, шлифование. Электроконтактный метод особенно эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами.

Принципиальная схема установки для электроконтактной обработки выглядит следующим образом. Заготовка и электрод-инструмент, имеющие ось вращательной симметрии и включенные в цепь с источником питания, после соприкосновения совершают вращательное движение друг относительно друга.

При соблюдении условий, необходимых для реализации электроэрозионных процессов, происходит съем металла с заготовки.

Упрочнение поверхностного слоя металла (электроэрозионное легирование)

Одним из преимуществ электроэрозионной обработки металлов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки. Эту особенность используют для улучшения износостойкости режущего инструмента, штампов, пресс-форм и т.д. При электроэрозионном легировании применяют обратную полярность (заготовка является катодом, инструмент – анодом) обработку производят обычно атомами инструмента-электрода в электроимпульсном режиме (см. рис. 1.15) в воздушной среде и, как правило, с вибрацией электрода.

Рис. 1.15 Схема электроэрозионного легирования: 1 – легирующий электрод-инструмент, 2 – легируемая деталь

Основные преимущества электроэрозионного легирования заключаются в следующем: покрытия имеют большую степень сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и сплавов, но и их композиций.

Процессы, происходящие при электроэрозионном упрочнении, сложны и являются предметом тщательных исследований. Однако, сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит перенос материала электрода на заготовку (см. рис. 1.15). Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с ионами азота воздуха, углеродом и материалом заготовки, образует износоустойчивый упрочненный слой, состоящий из нитридов, карбонитридов и других закалочных структур.

При электроискровом легировании микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм. При упрочнении поверхности деталей машин (например, на установке ИЕ-2М) можно получить глубину слоя до 0,5-1,6 мм с микротвердостью 50-60 МПа (при упрочнении феррохромом).

Различают чистую обработку, которая соответствует высоким напряжениям и небольшим значениям токов короткого замыкания (до 20 А), и грубую (грубое легирование) при низких напряжениях 50-60 В и токах короткого замыкания свыше 20 А.

Работа на электроэрозионных станках. Подготовка электроэрозионных станков к работе заключается в установке заготовки и электрода-инструмента и выверке их взаимного расположения, подготовке ванны к работе и системы прокачки рабочей жидкости, выбору и настройке режимов генератора. Заготовку устанавливают и закрепляют непосредственно на столе станка или в приспособлении. Электрод-инструмент устанавливают хвостиком в шпиндель головки. При выверке используют индикаторы, оптические приборы, приспособления, позволяющие изменять положение инструмента по отношению к заготовке и угол наклона.

Осуществив выверку положения электрод-инструмента, заполняют ванну рабочей жидкостью, проверяют работу системы прокачки, устанавливают необходимое давление прокачки. Задают режим генератора импульсов (полярность, форма импульсов, скважность, частоту следования импульсов, средний ток), пользуясь соответствующими таблицами и номограммами. Изменение полярности напряжения генератора импульсов производится путем переключения на штепсельном разъеме токоподводов к станку. При работе с прямой полярностью (электроискровой режим) на электрод подается отрицательный потенциал, а на заготовку – положительный. Для работы с обратной полярностью (электроимпульсный режим) производят обратное переключение. Установку электрических параметров и режимов работы осуществляют с помощью переключателей, расположенных на панели пульта управления. Настраивают регулятор подачи, устанавливая рекомендуемое напряжение регулятора.

Эрозионные станки

Всемирная локализация производственных процессов привела к расширению номенклатурных позиций для всех ведущих производителей технических средств, осуществляющих механическую обработку металлов. Наш концерн Knuth, находящийся в г. Вазбек, Германия, предлагает российским промышленным предприятиям станки, оборудование высокого качества с длительным сроком эксплуатации.

Технологическая схема электроэрозионной проволочно-вырезной обработки, которую предлагает наша компания, гарантирует повышенные качественные характеристики конечного продукта. Одновременно работа наших станков и оборудования сопровождается чрезвычайно низкими затратами на их эксплуатацию, высокой надежностью, полнейшей автоматизацией, экономящей время пользователей.

Расширенный ассортиментный ряд массогабаритных показателей, технического оснащения, классов точности, и, как следствие, диапазонов стоимости привлекает все больше предприятий, заинтересованных в нашей продукции. Клиентская база концерна Knuth неуклонно расширяется, номенклатура растет соответственно спросу. Нашими постоянными заказчиками есть как небольшие частные предприятия, так и промышленные гиганты мирового значения.

Раздел «Эрозионные станки» в настоящее время представляют три наиболее популярные позиции:

1. Электроэрозионные проволочно-вырезные станки.

2. Электроэрозионные сверлильные станки (Супердрель).

3. Электроэрозионные копировально-прошивные станки.

Ниже предлагается подробное описание каждой позиции.

Сферы использования

Данная группа станков предназначена для пространственной обработки металла с соблюдением высокой точности. Машина осуществляет контурную обработку узлов, деталей, механизмов, изготовленных из электропроводящих материалов. Это могут быть: алюминиевые, медные, стальные заготовки любой твердости, твердые сплавы, цветные металлы.

Электроэрозионные проволочно-вырезные станки применяются для производства деталей, инструментов, оборудования со сложной геометрической формой: токарные кулачки, фасонные резцы, копиры, пуансоны, матрицы, постоянно задействованные в условиях серийного и мелкосерийного производства. Главной конструктивной особенностью данного оборудования является использование координат на линейных двигателях с прецизионными направляющими.

Станки оборудованы точными датчиками линейного перемещения. Это позволяет получать самую высокую степень точности при изготовлении ответственных деталей. Постоянный контроль с помощью высокоточных датчиков полностью исключает износ механики станка. Протяжка проволоки осуществляется через алмазные направляющие, имеющие чрезвычайно высокие прочностные характеристики.

Принцип работы

Электроэрозионные проволочно-вырезные станки производятся компанией Knuth с наличием числового программного управления. Система включает в себя:

- режим детального позиционирования от пункта к пункту;

- винтовую, круговую, линейную, сферическую интерполяции;

- профилирование скоростей;

- электронную синхронизацию;

- перемены траекторий;

- высокоскоростные входы и выходы.

Связь между приводами и контроллером осуществляется по интерфейсу с коммерческой доступностью. Цифровой токопроводящий контур обеспечивает высокую управляемость и устойчивость для всей системы. Программное обеспечение данной группы станков позволяет осуществлять обработку деталей, выполняя файлы-задания.

Информеры состоят из чертежей, характеристик для технологических процессов обработки, необходимых генератору с движущей системой. ПО способно выполнять функции самодиагностики для всей системы в процессе работы. Станки с успехом могут получать задание для обработки деталей, введенное в виде управляющих чертежей формата .dxf из любых САПР.

Группы, виды станков

Компания Knuth изготавливает и реализует электроэрозионные проволочно-вырезные станки близко 20 конструктивных исполнений. Это агрегаты общим весом от 800 кг до 14000 кг. Станки выполнены в различных функциональных категориях:

- однопроходные;

- многопроходные;

- станки с ЧПУ.

Размеры столов для каждой машины различные. Основные типоразмеры рабочих станин варьируются от 380х490 мм до 2600х1680 мм. Мощность генераторной установки находится в пределах от <1 кВт до 4,5 кВА. Минимальные габаритные размеры станка 1200х900х1300 мм, максимальные 5300х4800х3000 мм.

Особенности выбора

Для правильного выбора электроэрозионного станка со всей массы предложений, необходимо четко представлять себе особенности собственного производства, характеристики обрабатываемых деталей, ежедневную, месячную, годичную загруженность станков.

Остановив свой выбор на оборудовании концерна Knuth, каждый потребитель имеет возможность гарантированно выбрать станок необходимого типа и результативности. Поставка с центрального склада в Германии занимает всего от 2 до 8 недель, начиная от даты заявки.

Применяемость

Основная производственная задача оборудования, принадлежащего к большой группе, называемой электроэрозионные сверлильные станки (Супердрель), заключается в получении глубоких отверстий сечением 0,2 – 3,0 мм. Отверстия такого диаметра необходимы в материалах, проводящих электрический ток. Вещества могут быть любой твердости, толщины. Также различная геометрическая форма их поверхности.

Благодаря высокой степени универсальности, станки супердрель получили широкое распространение во многих сферах промышленности. Их используют в машиностроении при нарезании шлицевых, шпоночных пазов, выполнении отверстий в труднодоступных местах. Штампы, элементы прессформ также изготовлены на данном оборудовании. Оно применяется при обработке медицинских изделий, высокоточных деталей аэрокосмических механизмов, лазерной техники.

Устройство

Повышенная степень надежности, долговечность агрегатов позволяет их успешно использовать в процессах выпуска крупносерийной и мелкосерийной продукции. Супердрели работают на повышенных рабочих скоростях. По сравнению с обычными, привычными для нас дрелями, электроэрозионные сверлильные станки (Супердрель) имеют существенные принципиальные различия по ряду характеристик:

- конструкция;

- принцип работы;

- сечение обрабатываемых поверхностей.

Простые, но вместе с тем надежные механизмы позволяют быстро добиваться успеха в местах, труднодоступных и сложновыполнимых при использовании традиционных механических способов обработки. Единственное обязательное условие гарантированного успешного сверления нашим станком – хорошая проводимость электрического тока используемым материалом.

Супердрель электроэрозионного принципа действия состоит из двух электродов. Один из них представляет режущий инструмент. Это углеродный контакт, выдерживающий большую силу тока. Он помещается в одну из оправок, набор которых входит в базовую комплектацию станка. Другим электродом является зажимное устройство для обрабатываемой заготовки. Ток от механизма переходит к токопроводящей детали.

Принцип действия

Настроив углеродный контакт на сверление отверстий необходимого сечения, зажав заготовку в специальном кондукторе, оператор включает подачу электрического напряжения к исполнительным механизмам. За счет разницы потенциалов, на электроде возникает режущая сила. Параметры сверления заданы заранее электронной программой.

Электроэрозионные сверлильные станки (Супердрель) быстро, аккуратно, надежно справляются со всеми поставленными задачами. Исходя из высоких скоростей резания, агрегаты могут выполнять повышенные объемы обработки на любых участках обработки металлов.

Виды станков

Компания Knuth производит и реализует следующие виды станков типа супердрель:

Выбор

При необходимости покупки и эксплуатации высокотехнологичных станков моделей супердрель, изготовленных концерном Knuth, каждый потребитель должен сначала определиться с уровнем собственного производства, программой выпуска тех или иных деталей.

Наше оборудование, работая в условиях крупносерийного и мелкосерийного изготовления продукции, приносит значительную экономию времени, трудовых ресурсов, денежных средств. Работать с электроэрозионными сверлильными станками выгодно, экономично, целесообразно.

Принцип действия

Процесс электрической эрозии заключается в разрушении поверхностного слоя металлического изделия в результате воздействия на него электрического разряда. На данном принципе построена большая группа металлообрабатывающих станков немецкого концерна Knuth. Технологию работы с электрической эрозией разработали советские ученые-технологи Лазаренко Б. Р. и Лазаренко Н. И.

В настоящее время электроэрозионная обработка – ЭЭО, массово используется при изменении параметров металлических заготовок, проводящих электрический ток. Благодаря данной методике, получают отверстия различных сечений и конфигураций, фасонные полости, профильные канавки, пазы в деталях из твердосплавных материалов.

Наиболее популярной продукцией компании Knuth являются малогабаритные электроэрозионные копировально-прошивные станки модели D7120. Для различных производственных нужд предприятие производит станки различной мощности, исполнения, габаритных размеров. Оборудование имеет разные размеры станин, они различные по массе и выполняемым операциям.

Группы станков

Немецкая фирма Knuth производит и реализует по всей территории Российской Федерации уникальные высокоэффективные станки для электроэрозионной обработки металлов и сплавов. Самые компактные станки имеют массу от 1000 кг, наиболее металлоемкие выпускаются весом до 5500. Габаритные размеры выпускаемого оборудования: от 1200х1000х1800 мм до 2200х3600х2920 мм.

Электроэрозионные копировально-прошивные станки производятся с различной мощностью генераторной установки: от 2 кВт до 10 кВт. Предприятие изготавливает 14 моделей копировально-прошивных станков, предназначенных для выполнения самых разнообразных операций по обработке металлических заготовок по всему технологическому циклу. При этом используются различные размеры станин: от 200х160 мм до 1250х800 мм.

Устройство

Основные технологические функции предлагаемого оборудования будут рассмотрены на примере однокоординатного прошивного станка. Данный тип станков имеет только одну управляемую ось Z. Это вертикальная функция, которая определяет глубину электроэрозионного прожига. Перемещение по осям X, Y производится либо вручную, путем вращения рукояток, либо с помощью автоматики.

Когда на данном типе станка обрабатывается заготовка, оси X и Y должны оставаться неподвижными. С этой целью в районе рукояток установлены зажимы для фиксации. Они не позволяют ШВП проворачиваться. На все три оси станков: X, Y, Z, помещены оптические линейки с дискретностью 0,005 мм.

Выполняемые операции

Станки подобного типа с ЧПУ оснащены двумя системами координат. Осуществляя операции по обработке заготовок, одну из них удобно будет принять за абсолютную, вторую – за относительную. Данное обстоятельство, а также то, что полученное значение координат можно разделить на 2, позволяет легко базироваться, прожигать многоместные формы, измерять геометрические характеристики деталей, точно находить центры отверстий, более совершенно работать над производством и совершенствованием каждой отдельной детали.

Эксплуатируя электроэрозионные копировально-прошивные станки, операции эффективного прожига металла можно разбить на несколько этапов. Это усовершенствование позволит в процессе изготовления деталей обходиться одним электродом. Доглаживание обрабатываемой поверхности осуществляется на последнем этапе пониженными токами.

Данная хитрость позволяет значительно уменьшить износ электрода. На начальном этапе обработки ток прожига будет соблюдаться меньший. Постепенно увеличивая ток и глубину прожига, площадь обрабатываемой поверхности, добиваемся поставленной цели и экономим на расходе используемых электродов.