Электроэрозионная обработка. Описание процесса, принципы, установки электроэрозионной обрботки.

1. Сущность и назначение электроэрозионной обработки

Электроэрозия – это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий – для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др.

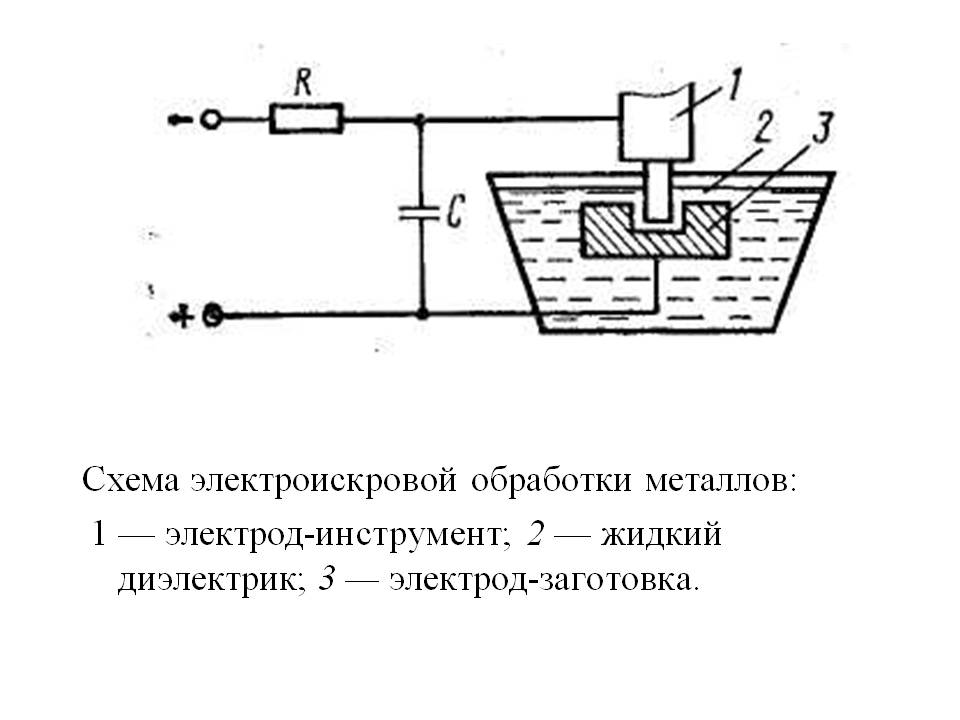

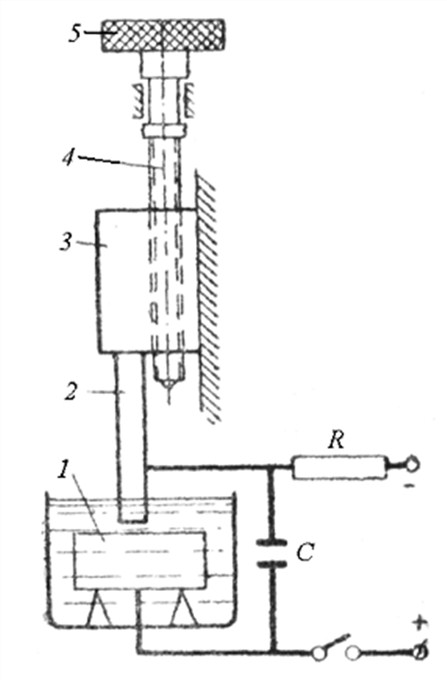

Рис. 1.9. Схема электроэрозионной обработки материалов: 1 – электрод-инструмент, 2 – обрабатываемая деталь, 3 – среда, в которой производится разряд, 4 – конденсатор, 5 – реостат, 6 – источник питания, 1р – режим электроискровой обработки, 2р – режим электроимпульсной обработки

Схема электроэрозионной обработки материалов приведена на рис. 1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

2. Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10-3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10-3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

Обрабатываемая деталь является катодом, то есть на нее подается отрицательный импульс длительностью больше 10-3 с. При электроимпульсной обработке между электродами зажигается дуговой разряд и обработка деталей ведется ионным потоком. Данный режим характеризуется большой скоростью съема металла, превышающей производительность электроискрового режима в 8-10 раз, но при этом чистота обработки существенно хуже. При обоих режимах в качестве рабочей жидкости, как правило, используется керосин или изоляционные масла.

3. Физика электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

Как показано на рис. 1.10, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления – лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

В табл. 1.2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Таблица 1.2

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

Характеристика импульса | Размеры лунки | |||

Энергия, Дж | Длительность, мкс | Глубина, мм | Диаметр, мм | Объем, м3 |

0,001 0,1 1,0 2,0 | 9 40 60 1500 | 0,015 0,025 0,042 0,050 | 0,1 0,75 1,65 2,00 | 0,000078 0,0074 0,06 0,10 |

Рис. 1.10. Режим электроэрозионной обработки: 1 – электроды, 2 – жидкость, 3 – лунки, 4 – газовый пузырь, 5 – продукты эрозии

1.10. Режим электроэрозионной обработки: 1 – электроды, 2 – жидкость, 3 – лунки, 4 – газовый пузырь, 5 – продукты эрозии

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 106-10-2 с. Следующий разряд обычно возникает уже в новом месте, между двумя другими ближайшими точками электродов.

Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается.

Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения. Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых на межэлектродный промежуток, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

Обозначим частоту повторения импульсов, т. е. их число в секунду, через f. Тогда Т = 1/f будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс.

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока Um и Im. Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект эрозии обрабатываемой заготовки, а обратной – часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрам электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью.

Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: – температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам – 0,3; твердый сплав – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4; магний – 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10-5 с, частота 1200 1/с, амплитуда тока 250 А).

Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам – 0,3; твердый сплав – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4; магний – 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10-5 с, частота 1200 1/с, амплитуда тока 250 А).

Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов.

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 1.11).

Рис. 1.11. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Рис. 1.12. Лунка, полученная в результате воздействия единичного импульса: 1 – пространство, оставшееся после выплавления металла; 2 – белый слой; 3 – валик вокруг лунки; 4 – обрабатываемая заготовка; БЛ, НЛ – диаметр и глубина лунки

Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Интенсивный теплоотвод из зоны разряда через прилегающие к ней массы холодного металла и рабочую жидкость создает условия для сверхскоростной закалки, что одновременно с науглероживанием приводит к образованию очень твердого слоя. Закаленный поверхностный слой стали обладает повышенной стойкостью на истирание и меньшим, чем у нетермообработанной стали коэффициентом трения. Структура поверхностного слоя существенно отличается от структуры основного металла и схожа со структурой отбеленного слоя, возникающего на поверхности некоторых чугунов. Поэтому этот слой получил название «белый слой». Глубина белого слоя зависит от энергии импульсов, их длительности и теплофизических свойств обрабатываемого материала. При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах – сотым долям миллиметра и микронам.

При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах – сотым долям миллиметра и микронам.

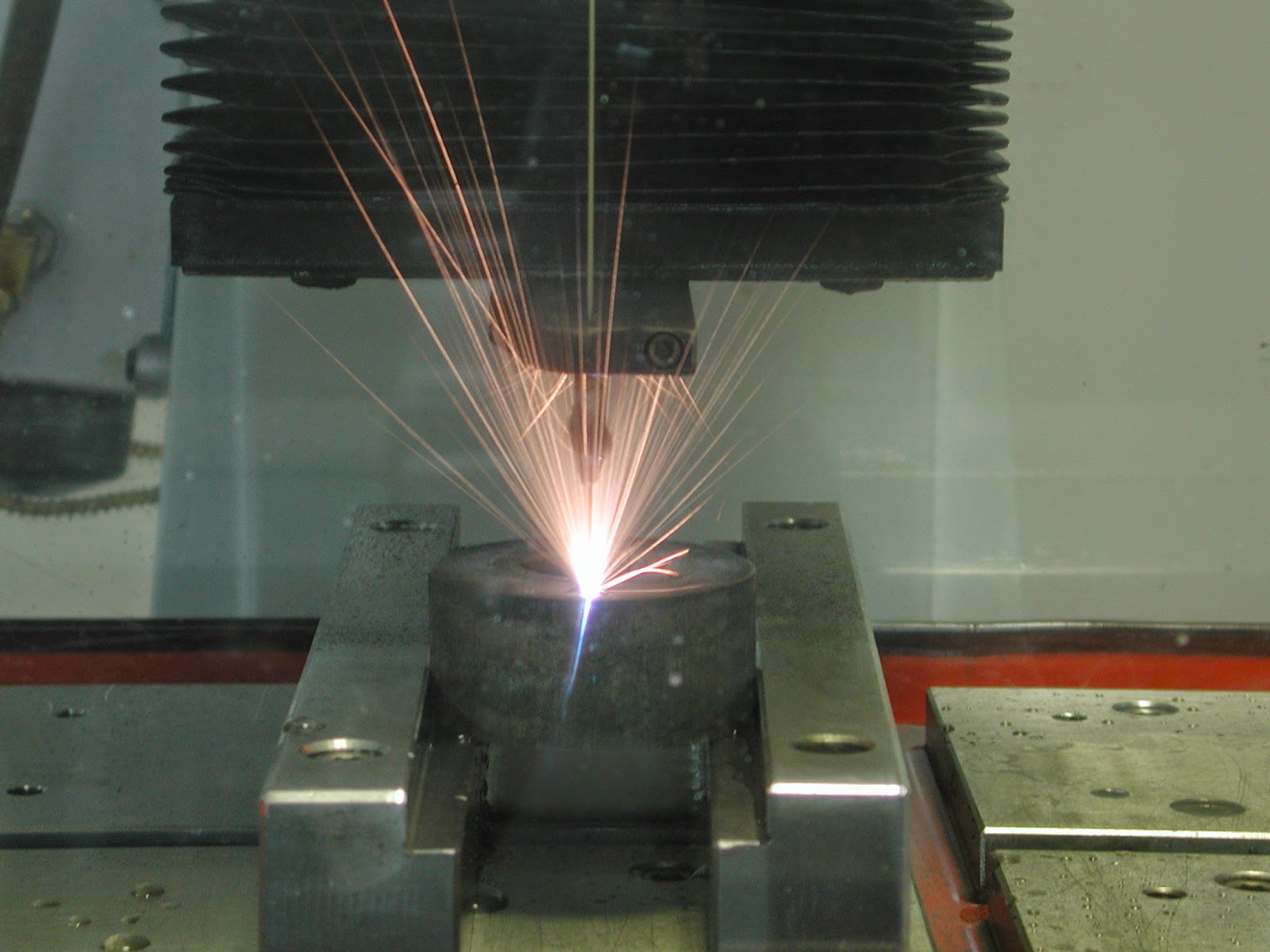

Упрочнение поверхностного слоя металлов (электроэрозионное легирование). Одним из преимуществ электроискрового метода обработки материалов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки: твердость, износостойкость, жаростойкость и эрозионная стойкость. Эту особенность используют для повышения износостойкости режущего инструмента, штампов, пресс-форм и деталей машин, упрочняя металлические поверхности электроискровым способом.

При электроискровом легировании применяют обратную полярность (заготовка является катодом, инструмент – анодом) обработку производят обычно в воздушной среде и, как правило, с вибрацией электрода. Аппаратура, с помощью которой осуществляется процесс упрочнения, малогабаритна и очень проста в эксплуатации. Основные преимущества электроискрового способа нанесения покрытий заключаются в следующем: покрытия имеют большую прочность сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и их сплавов, но и их композиций. Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Таблица 1.3

Упрочняемый материал | Процесс | |

Вид | Особенности | |

Углеродистая сталь, содержащая углерод в количестве свыше 0,6 %, а также легирующие элементы в большом количестве | Сверхскоростная закалка | Кратковременный нагрев до высокой температуры и мгновенное охлаждение нагретых и расплавленных участков массой холодного металла |

Инструментальная сталь | Азотирование | Диссоциация атмосферного азота в разряде с образованием атомарного азота. |

При электроискровом упрочнении микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа, высота микронеровностей обработанной поверхности до 2,5 мкм. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм.

4. Основные технологии электроэрозионной обработки металлов

Технологии размерной обработки металлических деталей.

Формообразование деталей электроэрозионным методом можно осуществить по следующим схемам.

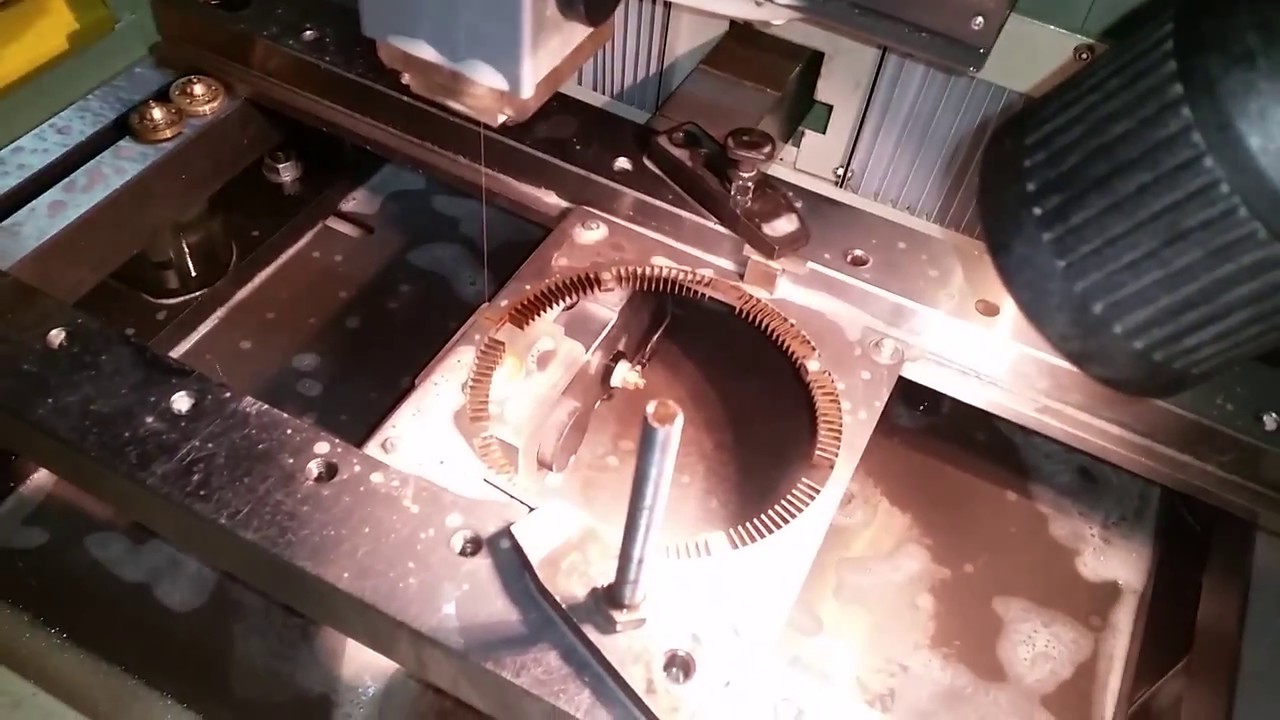

1. Копирование формы электрода или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочей поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном – под ней. Метод прошивания прост в исполнении, и он широко применяется в промышленности. На рис. 1.13 представлена схема электроэрозионной обработки методом копирования формы электрода- инструмента. По мере электроэрозионной обработки электрод (1) внедряется в деталь, обеспечивая копирование электрода.

Метод прошивания прост в исполнении, и он широко применяется в промышленности. На рис. 1.13 представлена схема электроэрозионной обработки методом копирования формы электрода- инструмента. По мере электроэрозионной обработки электрод (1) внедряется в деталь, обеспечивая копирование электрода.

2. Взаимное перемещение обрабатываемой заготовки и электрода- инструмента. При этой схеме возможны операции вырезания сложно- профильных деталей и разрезание заготовок электродами, электроэрозионного шлифования и растачивания деталей.

Рис. 1.13. Схема копирования формы электрода: 1 – электрод-инструмент, 2 – обрабатываемая деталь, 3 – жидкость, 4 – сосуд

Прошивание окон, щелей и отверстий. Эта операция осуществляется на универсальных станках. Электроэрозионным способом прошивают щели шириной (2,5-10) мм, глубиной до 100 мм. Для обеспечения удаления продуктов эрозии из межэлектродного промежутка, электрод-инструмент делают Т-образной формы или уменьшают толщину хвостовой части по сравнению с рабочей частью на несколько десятых долей миллиметра. Скорость прошивания щелей составляет (0,5-0,8) мм/мин, шероховатость обработанной поверхности – до 2,5 мкм.

Скорость прошивания щелей составляет (0,5-0,8) мм/мин, шероховатость обработанной поверхности – до 2,5 мкм.

Обработка деталей типа сеток и сит. Созданы электроэрозионные станки, позволяющие обрабатывать сеточные детали с числом отверстий до нескольких тысяч. Станки могут обрабатывать одновременно более 800 отверстий диаметром (0,2-2) мм в листах из коррозионно- стойких сталей, латуни и других материалов толщиной до 2 мм. Производительность обработки до 10000 отверстий в час.

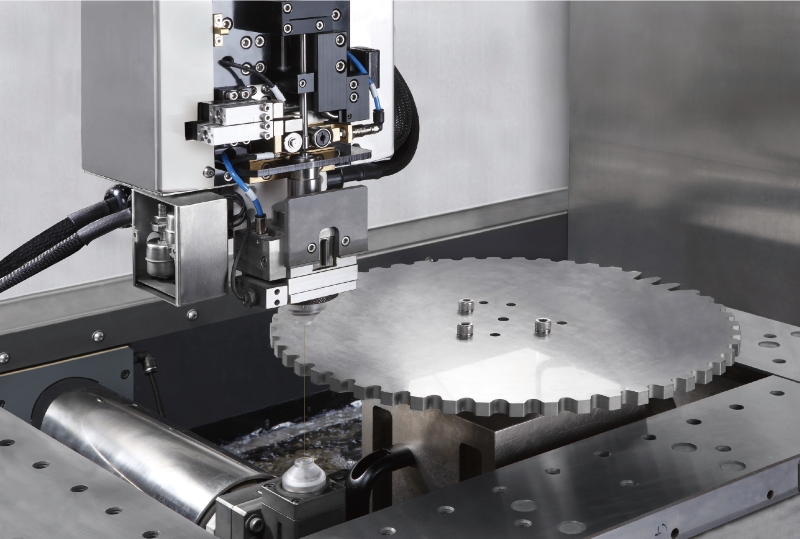

Электроэрозионное шлифование. Это одна из разновидностей электроэрозионной обработки, которая используется для обработки высокопрочных заготовок из сталей и твердых сплавов. Удаление металла при этом происходит под воздействием импульсных разрядов между вращающимся электродом-инструментом и обрабатываемой заготовкой, а не в результате механического воздействия, как при абразивном шлифовании.

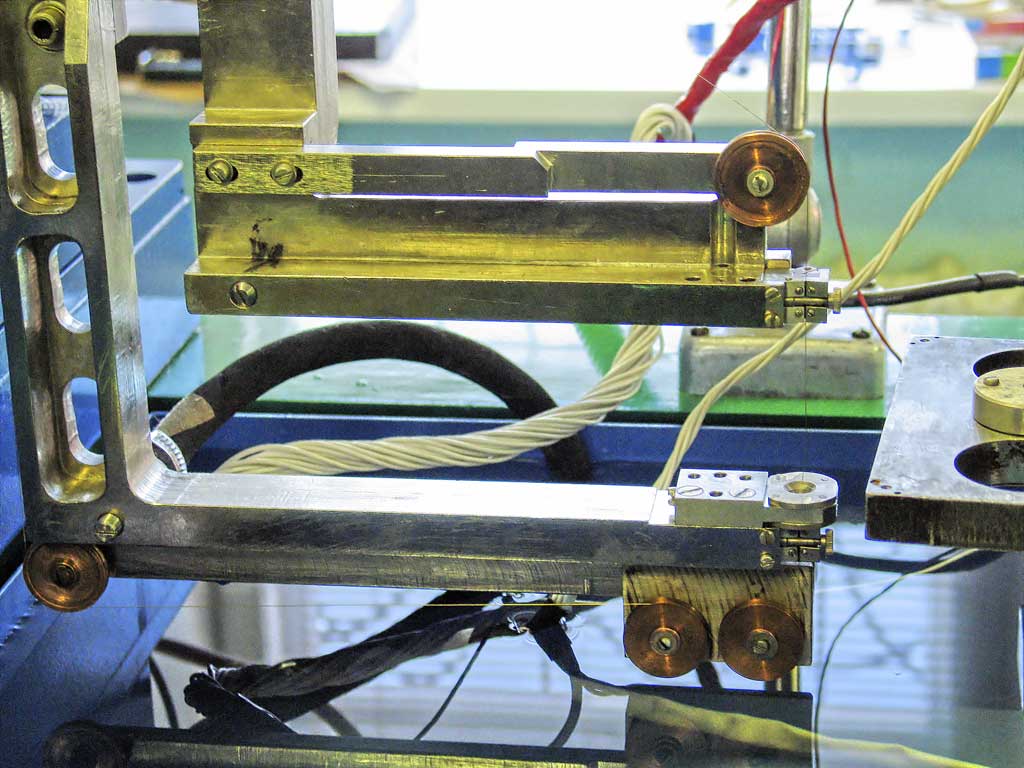

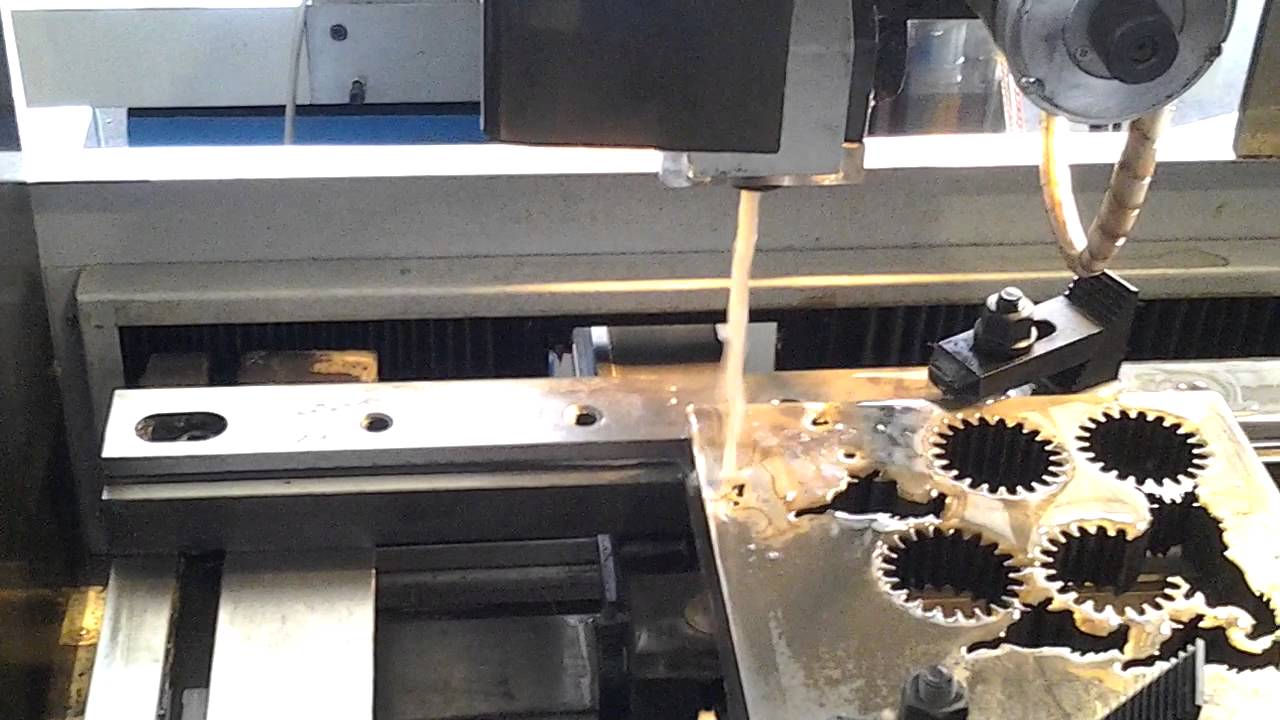

Сложноконтурная проволочная вырезка. Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов- инструментов. Износ электродов отражается на точности изготовления деталей, поэтому одним электродом-инструментом удается изготовить не более 5-10 деталей.

Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов- инструментов. Износ электродов отражается на точности изготовления деталей, поэтому одним электродом-инструментом удается изготовить не более 5-10 деталей.

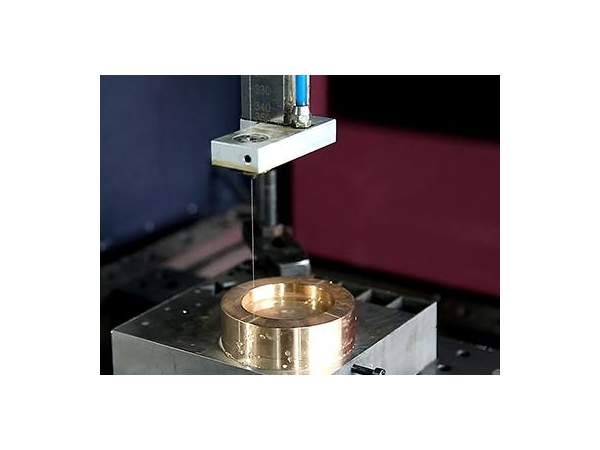

Электроискровой метод сложноконтурной проволочной вырезки выгодно отличается от методов копирования тем, что здесь инструментом является тонкая проволока из меди, латуни или вольфрама диаметром от нескольких микрон до 0,5 мм, включаемая в электрическую схему как катод (см. рис. 1.14).

Рис. 1.14. Сложноконтурная проволочная вырезка: 1 – проволока, 2 – обрабатываемая деталь, 3 – направляющие ролики, 4 – устройство для регулирования скорости протяжки проволоки

Для устранения влияния износа проволоки на точность обработки, проволока перематывается с одной катушки на другую, что позволяет все новым элементам участвовать в работе. При перемотке осуществляется небольшой натяг. Возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемой детали. Сложноконтурная проволочная вырезка применяется при прецизионном резании заготовок, прорезании точных щелей, резании полупроводниковых материалов, обработке цилиндрических, конических наружных и внутренних поверхностей.

При перемотке осуществляется небольшой натяг. Возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемой детали. Сложноконтурная проволочная вырезка применяется при прецизионном резании заготовок, прорезании точных щелей, резании полупроводниковых материалов, обработке цилиндрических, конических наружных и внутренних поверхностей.

К основным достоинствам электроэрозионной обработки проволочным электродом-инструментом относится высокая точность и возможность широкой автоматизации процесса.

Электроконтактный способ обработки. Электроконтактная обработка материалов является разновидностью электроэрозионной обработки. Отличие ее состоит в том, что импульсы электрической энергии генерируются в результате взаимного перемещения электродов или прерывания электрического разряда при прокачке жидкости под давлением. Электроконтактную обработку можно проводить при постоянном и переменном токе, в воздухе или жидкости (вода с антикоррозионными добавками). При обработке электрод-инструмент и заготовку полностью погружают в жидкость либо подают жидкость в межэлектродный промежуток распылением. Обработку производят при значительных токах (до 5000 А) и напряжениях холостого хода источника питания 18-40 В. Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей, фрезерование, шлифование. Электроконтактный метод особенно эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами.

При обработке электрод-инструмент и заготовку полностью погружают в жидкость либо подают жидкость в межэлектродный промежуток распылением. Обработку производят при значительных токах (до 5000 А) и напряжениях холостого хода источника питания 18-40 В. Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей, фрезерование, шлифование. Электроконтактный метод особенно эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами.

Принципиальная схема установки для электроконтактной обработки выглядит следующим образом. Заготовка и электрод-инструмент, имеющие ось вращательной симметрии и включенные в цепь с источником питания, после соприкосновения совершают вращательное движение друг относительно друга.

При соблюдении условий, необходимых для реализации электроэрозионных процессов, происходит съем металла с заготовки.

Упрочнение поверхностного слоя металла (электроэрозионное легирование)

Одним из преимуществ электроэрозионной обработки металлов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки. Эту особенность используют для улучшения износостойкости режущего инструмента, штампов, пресс-форм и т.д. При электроэрозионном легировании применяют обратную полярность (заготовка является катодом, инструмент – анодом) обработку производят обычно атомами инструмента-электрода в электроимпульсном режиме (см. рис. 1.15) в воздушной среде и, как правило, с вибрацией электрода.

Рис. 1.15 Схема электроэрозионного легирования: 1 – легирующий электрод-инструмент, 2 – легируемая деталь

Основные преимущества электроэрозионного легирования заключаются в следующем: покрытия имеют большую степень сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и сплавов, но и их композиций.

Процессы, происходящие при электроэрозионном упрочнении, сложны и являются предметом тщательных исследований. Однако, сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит перенос материала электрода на заготовку (см. рис. 1.15). Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с ионами азота воздуха, углеродом и материалом заготовки, образует износоустойчивый упрочненный слой, состоящий из нитридов, карбонитридов и других закалочных структур.

При электроискровом легировании микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм. При упрочнении поверхности деталей машин (например, на установке ИЕ-2М) можно получить глубину слоя до 0,5-1,6 мм с микротвердостью 50-60 МПа (при упрочнении феррохромом).

Различают чистую обработку, которая соответствует высоким напряжениям и небольшим значениям токов короткого замыкания (до 20 А), и грубую (грубое легирование) при низких напряжениях 50-60 В и токах короткого замыкания свыше 20 А.

Работа на электроэрозионных станках. Подготовка электроэрозионных станков к работе заключается в установке заготовки и электрода-инструмента и выверке их взаимного расположения, подготовке ванны к работе и системы прокачки рабочей жидкости, выбору и настройке режимов генератора. Заготовку устанавливают и закрепляют непосредственно на столе станка или в приспособлении. Электрод-инструмент устанавливают хвостиком в шпиндель головки. При выверке используют индикаторы, оптические приборы, приспособления, позволяющие изменять положение инструмента по отношению к заготовке и угол наклона.

Осуществив выверку положения электрод-инструмента, заполняют ванну рабочей жидкостью, проверяют работу системы прокачки, устанавливают необходимое давление прокачки. Задают режим генератора импульсов (полярность, форма импульсов, скважность, частоту следования импульсов, средний ток), пользуясь соответствующими таблицами и номограммами. Изменение полярности напряжения генератора импульсов производится путем переключения на штепсельном разъеме токоподводов к станку. При работе с прямой полярностью (электроискровой режим) на электрод подается отрицательный потенциал, а на заготовку – положительный. Для работы с обратной полярностью (электроимпульсный режим) производят обратное переключение. Установку электрических параметров и режимов работы осуществляют с помощью переключателей, расположенных на панели пульта управления. Настраивают регулятор подачи, устанавливая рекомендуемое напряжение регулятора.

При работе с прямой полярностью (электроискровой режим) на электрод подается отрицательный потенциал, а на заготовку – положительный. Для работы с обратной полярностью (электроимпульсный режим) производят обратное переключение. Установку электрических параметров и режимов работы осуществляют с помощью переключателей, расположенных на панели пульта управления. Настраивают регулятор подачи, устанавливая рекомендуемое напряжение регулятора.

Электроэрозионная обработка. Описание процесса, принципы, установки электроэрозионной обрботки. Границы применения электроэрозионной обработки

Чтобы изменять размеры металлических деталей без каких-либо изменений их физических свойств, используется электроэрозионная обработка, выполнение которой требует наличия специального оборудования и хорошего знания соответствующих технологий.

Электроэрозионная обработка металлов, помимо изменения размеров различных деталей, дает возможность также получить отверстия требуемой формы и конфигурации, сделать при необходимости фасонные полости, а также изготовить профильные канавки и пазы на тех заготовках, которые созданы на основе твердых сплавов.

На видео в статье наглядно показано, как проводится данный вид обработки и какие проблемы могут возникнуть в процессе.

Кроме этого, данный метод дает возможность сделать различный инструмент более прочным, позволяет про

>изводить качественное электропечатание, высокоточное шлифование, выполнять резку деталей, а также многое другое.

Простейшая схема, при которой возможна обработка, в обязательном порядке содержит определенный электрод, состав, который подходит для выполнения электрического разряда, а также такие элементы, как конденсатор, реостат и непосредственно сам источник питания.

Выполнять данный вид обработки металлических деталей следует при полном соблюдении соответствующих правил по технике безопасности.

Для того чтобы на практике выполнить данный вид обработки, необходимо, для начала, правильно собрать в единую цепь все необходимые элементы, а также выполнить предварительную подготовку деталей, с которыми предстоит работать.

В настоящее время на промышленных предприятиях используют несколько видов электроэрозионной обработки металлических деталей.

Следует отметить, что одним из главнейших элементов в схеме, по которой выполняется электроэрозионная обработка, является электрод, который должен обладать достаточной эрозионной стойкостью.

В этом случае целесообразно использовать в качестве электрода такие металлы, как медь, графит, вольфрам, а также латунь и алюминий.

Если посмотреть со стороны химии, то данный метод термического воздействия непосредственно на металл определенным образом разрушает его кристаллическую решетку, за счет чего происходит высвобождение некоторых категорий ионов.

Достаточно часто для обработки металла используют электроимпульсный и электроискровой методы. Кроме этого, можно встретить так же электроконтактный и анодно-механический способы. Более детально об этом смотрите в видео в статье.

В том случае, когда для металлических деталей требуется черновая обработка, как правило, используется электроимпульсная схема обработки.

В этом случае при проведении необходимых работ температура вырабатываемых импульсов может подниматься до пяти тысяч градусов по Цельсию.

При необходимости выполнить данный тип обработки заготовок с небольшими габаритами и размерами, целесообразно использовать электроискровой способ.

В свою очередь, при работе со сплавами в жидкой среде, в большинстве случаев применяют электроконтактную обработку.

Следует отметить, что те свойства, которые приобретает металл после того, как будет произведена такая обработка, могут совершенно по-разному сказаться на эксплуатационных характеристиках деталей.

В большинстве случаев, под воздействием высоких температуры и токов у обрабатываемых деталей значительно повышается прочность, притом, что в самой структуре сохраняется мягкость.

Типы используемого оборудования

Как известно, существуют самые разные методы и способы обработки поверхностей металлов, при этом данный вид является более эффективным, чем механические.

Связано это главным образом с тем, что тот инструмент, который используется для проведения механических типов обработки, стоит гораздо дороже, чем проволока, которая применяется при электроэрозионной обработке.

На промышленных предприятиях для электроэрозионной обработки самых разных деталей используется специальное оборудование.

В том случае, когда необходимо изготовить пресс-формы и детали со сложной формой, а также при производстве некоторых материалов, к которым применяются высокие требования к точности обработки, используют проволочно-вырезные электроэрозионные агрегаты.

Как правило, на таком типе оборудования изготавливают самые разные детали для самолетов, электроники и даже космической сферы.

На видео, которое размещено ниже, можно увидеть, как проводится такая обработка с использованием электроэрозионного оборудования.

Для массового и серийного производства деталей по данному методу в большинстве случаев используют копировально-прошивочные агрегаты.

Такие станки позволяют получить достаточно точные сквозные контуры, а также мелкие отверстия, что успешно используется при производстве сеток, а также штампов в инструментальной сфере промышленности.

Как правило, оборудование данного типа подбирается, исходя из поставленных задач, а также финансовой окупаемости. Следует отметить и то, что электроэрозионную обработку относят к сложным и достаточно трудоемким рабочим процессам.

Ее невозможно провести в домашних условиях своими руками. К работе на станках для данного вида обработки деталей допускаются только квалифицированные и аттестованные люди, которые имеют соответствующий опыт работы в данной сфере.

При выполнении электроэрозионной обработки необходимо не только соблюдать технику безопасности, но и обязательно надеть спецодежду.

Преимущества обработки

Электроэрозионное воздействие на металл должно выполняться только на специальном оборудовании и под присмотром квалифицированного человека, который имеет соответствующий допуск.

Несмотря на то, что данный способ делает заготовку более качественной и точной, все же на промышленных предприятиях больше всего распространена механическая обработка металлических поверхностей.

В этом случае следует отметить все основные преимущества электроэрозионного воздействия на различные типы заготовок.

В первую очередь, при использовании данного метода удается добиться высочайшего качества поверхности металла, она становится однородной и максимально точной.

Следует отметить и то, что в этом случае необходимость в проведении финишной обработки полностью исключается. Кроме этого, данный метод дает возможность получать на выходе поверхность с самой разной структурой.

К достоинствам электроэрозионного воздействия следует отнести и возможность работать с поверхностью практически любой твердости.

Также при данном методе полностью исключается деформация поверхности у деталей с небольшой толщиной.

Это происходит по причине того, что метод не предполагает какой-либо механической нагрузки. При данном способе воздействия на металлическую поверхность рабочий анод имеет минимальный износ.

Следует отметить и то, что электроэрозионное воздействие позволяет получить при минимальных усилиях поверхности самых разных конфигураций и геометрических форм.

Еще одним достоинством данного процесса является полное отсутствие шума во время работы на специальном оборудовании.

Конечно, есть и свои проблемы такого воздействия на металлическую деталь, однако они не сильно сказываются на ее эксплуатационных свойствах.

Электроэрозионный станок, используемый для обработки различных металлов, можно увидеть на видео, которое размещено ниже.

Технология обработки

Для того чтобы досконально разобраться во всех преимуществах электроэрозионного воздействия на металлические заготовки и понять сам принцип, необходимо подробно рассмотреть один из способов.

Так, простейшая электроэрозионная схема должна в обязательном порядке состоять из таких элементов, как электрод, емкость для рабочей среды, а также конденсатора, реостата и непосредственно источника, обеспечивающего необходимое электропитание.

В данную схему должны быть включены все необходимые элементы в определенной последовательности. Питание данной схемы осуществляется от напряжения импульсного типа, при этом оно должно иметь разную полярность.

Это даст возможность получить необходимые для работы электроимпульсный и электроискровый режимы.

При подаче напряжения идет зарядка конденсатора, от которого разрядный ток поступает на электрод, который должен быть предварительно опущен в емкость с рабочим составом и заготовкой.

После того, как на конденсаторе напряжение достигнет необходимого потенциала, произойдет пробой жидкости, которая быстро нагреется до температуры кипения, а кроме этого, в ней возникнет пузырь из газов.

Этот пузырь будет способствовать локальному нагреву заготовки, у которой произойдет плавление самых верхних слоев, что позволит обеспечить заданную форму.

В данном способе есть определенные проблемы, которые требуют постоянного контроля самого процесса, а поэтому лучше воспользоваться более совершенными методами.

На видео выше показана обработка, проводимая на профессиональном оборудовании.

Электроэрозионная обработка

(CNC Wire Cut EDM Machine) металлов, сплавов, деталей, узлов, инструментов. Предоставляет полный комплекс услуг для производства и обработки готового изделия, а так же выполняем заказы по

электроэрозионной резке металла.

Предоставляет полный комплекс услуг для производства и обработки готового изделия, а так же выполняем заказы по

электроэрозионной резке металла.Наше оборудование позволяет выполнять электроэрозионную обработку токопроводящих материалов и изготавливать детали различной формы и сложности.

- обработка стали любой твердости;

- обработка титана;

- твердых сплавов;

- жаропрочных сплавов;

- обработка магнитов;

- прошивка отверстий, полостей, углублений;

- получение методом копирования профилированных поверхностей, отверстий любого сечения;

- нанесение надписей и маркировки на металлах;

- изготовление прототипов статоров электродвигателей из магнитной стали;

- изготовление планетарных редукторов.

ПРИМЕРЫ НАШИХ РАБОТ

Электроэрозионная обработка

Сущностью процесса электроэрозионной резки является воздействие на деталь искровых разрядов,

образующихся вследствие протекания импульсного тока с частотой в районе 240 кГц между электродом-проволокой и

деталью, находящихся в непосредственной близости друг от друга в среде жидкого диэлектрика. В результате этих

разрядов из материала детали выбиваются микрочастицы, которые выносятся из межэлектродного зазора (GAP) струей

диэлектрика. Кроме этого, диэлектрик играет роль катализатора процесса распада, так как при высочайшей

температуре разряда диэлектрик в зоне эрозии превращается в пар. Происходит дополнительный микровзрыв пара,

который не может сразу выйти из межэлектродного зазора.

В результате этих

разрядов из материала детали выбиваются микрочастицы, которые выносятся из межэлектродного зазора (GAP) струей

диэлектрика. Кроме этого, диэлектрик играет роль катализатора процесса распада, так как при высочайшей

температуре разряда диэлектрик в зоне эрозии превращается в пар. Происходит дополнительный микровзрыв пара,

который не может сразу выйти из межэлектродного зазора.

За последние годы электроэрозионная обработка не только окончательно закрепила свои позиции в современном

инструментальном производстве, но и продолжает развиваться быстрыми темпами в направлении улучшения

качественных показателей и предложения новых конструктивных решений.

Открытие формообразующего воздействия электрической эрозии на токопроводящие материалы состоялось в 1943

году и принадлежит нашим соотечественникам – супругам Б. и Н. Лазаренко. Когда повсюду в мире в 50-х годах

лучшие умы всерьез взялись за эту технологию, чья-то советская руководящая воля свернула перспективные

разработки и ввергла нас в отставание на многие десятки лет в области электроэрозионной обработки. Ну что

же, как это не горько, поговорим об успехах других.

Ну что

же, как это не горько, поговорим об успехах других.

Диэлектрик в электроэрозионной обработке

Советские исследователи, супруги Лазаренко, которые впервые и открыли возможность использования

явления электрической эрозии для обработки токопроводящих материалов, в качестве диэлектрика вначале

использовали окружающий воздух. Однако скоро выяснилось, что производные минеральных масел имеют в этом плане

несравнимые преимущества: сила разряда – больше, можно

работать с меньшими искровыми промежутками, что улучшает точность операции. Новый материал диэлектрика также

позволил увеличить частоту разрядов и лучше вымывать частички эродированного металла.

С 1960 года на рынок стали выходить химические компании, предлагающие специальные составы для использования

в электроэрозионных установках.

О сути процесса:

Электроды – инструмент и заготовка – закреплены оснасткой станка и не соприкасаются друг с другом. Генератор электрических импульсов задает периодичность и напряженность электрического поля вокруг электродов. Во

время процесса электроискрового воздействия серия периодических блуждающих электрических разрядов снимает

тончайший слой материала с заготовки.

Во

время процесса электроискрового воздействия серия периодических блуждающих электрических разрядов снимает

тончайший слой материала с заготовки.В точке, где напряженность электрического поля достигает максимума, происходит электрический разряд – молния в “микроатюре”. Под действием электрического поля электроны и свободные положительные ионы разгоняются до высоких скоростей и моментально образуют ионизационный туннель, обладающий электрической проводимостью. Возникает электроток, и между электродом и заготовкой образуется искровой разряд, приводящий к столкновениям элементарных частиц. Во время этого процесса образуется газовый пузырек, давление которого непрерывно нарастает до образования плазменной зоны. Плазменная зона быстро достигает сверхвысоких температур – от 8000 до 12000°С – благодаря нарастающему числу столкновений элементарных частиц. Этот процесс приводит к моментальному плавлению микрослоев вещества у электрода. При исчезновении электрического поля внезапное снижение температуры приводит к взрыву плазменного пузырька, что сопровождается отрывом части материала с заготовки, и к образованию на этом месте микроскопического кратера.

Эродированный материал затем формируется заново в виде

маленьких сфер, которые вымываются жидкостью-диэлектриком. При очень коротком разрядном импульсе в движение

приводится больше отрицательно заряженных частиц, нежели положительно заряженных. Чем больше частиц определенного

заряда движутся к электроду, тем больше тепла вырабатывается на его поверхности. Из-за большего размера положительные

частицы способствуют выработке большего тепла при тех же скоростях бомбардировки электрода-цели. Чтобы

минимизировать снятие материала заготовки или износ инструмента, полярность выбирается таким образом, чтобы как

можно больше тепла высвобождалось со стороны заготовки до завершения разряда. Для чего при коротких разрядах

электрод-инструмент соединяется с отрицательной клеммой и, таким образом, имеет отрицательную полярность.

При длительных разрядах, наоборот, электрод-инструмент подключается к положительному полюсу. На протяженность

импульса, при которой должна поменяться полярность на заготовке и электроде-инструменте.

Эродированный материал затем формируется заново в виде

маленьких сфер, которые вымываются жидкостью-диэлектриком. При очень коротком разрядном импульсе в движение

приводится больше отрицательно заряженных частиц, нежели положительно заряженных. Чем больше частиц определенного

заряда движутся к электроду, тем больше тепла вырабатывается на его поверхности. Из-за большего размера положительные

частицы способствуют выработке большего тепла при тех же скоростях бомбардировки электрода-цели. Чтобы

минимизировать снятие материала заготовки или износ инструмента, полярность выбирается таким образом, чтобы как

можно больше тепла высвобождалось со стороны заготовки до завершения разряда. Для чего при коротких разрядах

электрод-инструмент соединяется с отрицательной клеммой и, таким образом, имеет отрицательную полярность.

При длительных разрядах, наоборот, электрод-инструмент подключается к положительному полюсу. На протяженность

импульса, при которой должна поменяться полярность на заготовке и электроде-инструменте.Неблизнецы-братья

Технология электроэрозионной обработки продолжает развиваться по двум основным направлениям: проволочная электроэрозионная резка (wire electric discharge machining) и копировально-прошивная электроэрозионная обработка (ram (die sinking) electric discharge machining).

Проволочная электроэрозионная резка

Проволочная резка начала свое развитие с чистого листа в начале 70-х годов. Глобальное совершенствование

процесса пришлось на период с середины 80-х до середины 90-х годов. Прогресс обозначился по шести ключевым

направлениям известного соотношения цена-качество:

Функции диэлектрика:

Электроизолирующая . Диэлектрик должен разделять заготовку и электрод. Искровой разряд

должен происходить в максимально узком промежутке между заготовкой и электродом, что позволяет сделать

процесс производительным и точным.

Ионизационная . За очень короткое время необходимо создать все условия для формирования электрического

поля. После импульса зона разряда должна быть очень быстро деионизирована для возможности повторного

разряда. Диэлектрик должен способствовать максимальному сужению искровой зоны, чтобы добиться высокой

плотности энергии в этой зоне.

Охлаждающая . Искровой разряд имеет сверхвысокую температуру, поэтому диэлектрик должен остудить и

электрод, и заготовку. Также важно увести металлические газы, образующиеся в процессе электроэрозии.

Промывочная . Чтобы избежать электрического пробоя диэлектрик должен эффективно удалять эродированные крупицы металла.

Скорость . Номинальная максимальная скорость резки на сегодняшний день превышает 300 кв. мм/мин, (в лабораторных

условиях реализована скорость вырезки 600 кв. мм/мин.). Конечно, средняя скорость резки в реальных

производственных условиях ниже номинальных величин, однако и это впечатляет по сравнению с показателями

четвертьвековой давности (25-30 кв. мм/мин.). Появление новых сплавов для проволоки может отодвинуть и эти рубежи.

мм/мин, (в лабораторных

условиях реализована скорость вырезки 600 кв. мм/мин.). Конечно, средняя скорость резки в реальных

производственных условиях ниже номинальных величин, однако и это впечатляет по сравнению с показателями

четвертьвековой давности (25-30 кв. мм/мин.). Появление новых сплавов для проволоки может отодвинуть и эти рубежи.

Размер заготовки . Максимальные размеры заготовок, пригодных для обработки на вырезных станках, по осям Х и V

достигают метра и даже больше (1300-1380 мм – по оси X). Однако особенно сильно за последние десятилетия

вырос габаритный размер заготовки по оси 2, который сейчас доходит до 400 мм. До этой же отметки поднялись

и координатные перемещения по оси 2. Всего этого удалось добиться благодаря новым конструктивным решениям,

объединившим принципы неподвижности заготовки и более точной и жесткой реализации осевых движений.

Угол конусной резки . В современных установках достигаются углы вырезки конических отверстий до 30 градусов

для заготовок толщиной до 400 мм. Более того, некоторые фирмы в качестве опциона предлагают установки с

возможностью достижения конусности до 45 градусов. Такие возможности позволили с начала 90-х годов значительно

расширить область применения электроэрозионной резки. Так, если раньше головки для экструзионных установок

собирались из набора отдельно обработанных тонких пластин, то новые возможности электроэрозионных станков

позволили изготавливать экструзионные головки из одной заготовки и за одну операцию. За счет этого

удалось значительно снизить объем скрапа и увеличить производительность экструзионного процесса.

Более того, некоторые фирмы в качестве опциона предлагают установки с

возможностью достижения конусности до 45 градусов. Такие возможности позволили с начала 90-х годов значительно

расширить область применения электроэрозионной резки. Так, если раньше головки для экструзионных установок

собирались из набора отдельно обработанных тонких пластин, то новые возможности электроэрозионных станков

позволили изготавливать экструзионные головки из одной заготовки и за одну операцию. За счет этого

удалось значительно снизить объем скрапа и увеличить производительность экструзионного процесса.

Цена . За более чем четверть века непрерывных работ на порядок улучшились характеристики вырезных станков, в

то время как за этот же период оборудование подешевело приблизительно на 75% (с учетом фактора инфляции). Целый

ряд обстоятельств способствовал снижению цены. Электронная начинка оборудования вобрала много решений, пришедших

из компьютерной индустрии, которые уже тогда отличались прекрасным соотношением цена-качество – возросшая

вычислительная мощь за меньшие деньги. Сильно увеличился объем производства электроэрозионного оборудования, что

повысило эффективность таких производств. Кроме того, все новые и новые технические решения также способствовали

планомерному снижению цен на установки.

Сильно увеличился объем производства электроэрозионного оборудования, что

повысило эффективность таких производств. Кроме того, все новые и новые технические решения также способствовали

планомерному снижению цен на установки.

Точность . Еще в 70-х и начале 80-х годов оператору станка приходилось вначале делать пробный рез образца и затем

корректировать первоначальные настройки, прежде чем выйти на точные геометрические размеры изделия.

Искровые промежутки

Искровой промежуток разделяет заготовку и электрод. Даже при малой глубине обработки

различают два типа промежутка: фронтальный и боковой. Фронтальный задается системой управления, в то время

как боковой искровой промежуток зависит от продолжительности и высоты разрядного импульса, сочетания

материалов, напряжения холостого хода и других заданных параметров.

Блок питания является важнейшим элементом электроэрозионной установки. Он преобразует переменный ток из

силовой сети в прямоугольные импульсы определенной полярности. Размер импульсов и интервал между ними

задается системой управления в соответствии с выполняемым режимом обработки. Сила тока разряда пропорциональна

высоте импульса. Интервал между импульсами соответствует моменту отсутствия искрового разряда, а протяженность

импульса соответствует длительности искрового разряда. Обе эти величины составляют тысячные или даже

миллионные доли секунды.

Размер импульсов и интервал между ними

задается системой управления в соответствии с выполняемым режимом обработки. Сила тока разряда пропорциональна

высоте импульса. Интервал между импульсами соответствует моменту отсутствия искрового разряда, а протяженность

импульса соответствует длительности искрового разряда. Обе эти величины составляют тысячные или даже

миллионные доли секунды.

Интервал между отдельными импульсами (длительность отсутствия электрического тока) также задается системой

управления. Интервал измеряется в процентном отношении собственной длительности к длительности импульса.

Теперь все эти мытарства остались в прошлом и сегодняшняя точность станков достигает 0,001 мм.

Вовлечение современных информационных технологий (САD/САМ – системы) в технологический процесс также

позволило увеличить точность обработки – новые установки со всем комплексом современного оснащения гарантировали

повторение заложенной в программе геометрии с большой степенью точности.

Как уже отмечалось, современные модели станков на 75% дешевле своих ранних предшественников, в то же самое

время они в 3-5 раз точнее.

Длительная работа без вмешательства человека. В 70-х годах электроэрозионные установки могли работать целыми

часами без вмешательства оператора – тогда скорости резки были слишком малыми. В современных

условиях, когда значительно возросли скорости обработки, практически полностью безлюдное производство

обеспечивается за счет использования продвинутых систем автоматизации: устройства автоматической заправки

проволоки, поиска отверстия, предотвращения обрыва проволоки, системы автоматизированной загрузки

заготовок, удаления перемычек и т. д.

Износ электрода

Эрозия при малом токе снимает мало материала заготовки, тогда как большой ток позволяет

добиться больших скоростей снятия материала.

Однако и износ инструмента возрастает, особенно при обработке стали медными электродами. Графитовые электроды

ведут себя иначе – износ до определенного момента растет, затем более или менее стабилизируется.

Короткие импульсы также приводят к ускоренному износу электрода. И наоборот, износ идет значительно медленней

при длинных импульсах. На практике, при черновой обработке стали медным и графитовым инструментом оптимальная

величина длительности импульса лежит на отрезке, на одном конце которого длительность импульса с максимальным

съемом, а на другом – длительность импульса с минимальной интенсивностью износа инструмента.

На практике, при черновой обработке стали медным и графитовым инструментом оптимальная

величина длительности импульса лежит на отрезке, на одном конце которого длительность импульса с максимальным

съемом, а на другом – длительность импульса с минимальной интенсивностью износа инструмента.

Копировально-прошивочная обработка

Впервые об электроэрозионных станках стало известно с появлением в 1955 году первой

копировально-прошивочной установки с ручным управлением. Возможности станков были значительно улучшены к

концу 70-х годов, когда применение спутников позволило значительно уменьшить время цикла и число используемых

электродов. Примерно в 1980 году была представлена первая модель станка с СNС-управлением. К этому времени

процесс копировальной прошивки уже успел претерпеть все возможные усовершенствования, и характеристики

прошивочных СNС-станков улучшались более медленными темпами по сравнению с более “молодыми” проволочно-вырезными

станками. Наиважнейшим усовершенствованием по сравнению с ранними станками с ручным управлением было не

столько само время цикла, сколько число рабочих часов, необходимых для образования заданной полости в материале.

Ранее было замечено, что в случае проволочной резки увеличение производительности и снижение производственных

затрат в большей степени достигалось благодаря скорости резания. Что касается электроэрозионной прошивки, то

соответствующие улучшения были достигнуты благодаря существенному увеличению количества часов, которые способен

работать СNС-станок в течение дня. Обе технологии много выиграли от снижения нормочасов на каждой

детали. Переход с ручного управления на числовое программное позволил станкам работать практически всю первую

смену, интенсивно во вторую и третью в безлюдном режиме. Если для станка с ручным управлением наиболее типичной

является работа в течение 6 часов, то в случае станка с СNС-управлением реально выполнимой задачей может

быть 16 часов. Хотя на многих производствах достигаются и более высокие показатели.

Цена. Ведущие производители прошивочных станков предлагают сегодня СNС-станки (без системы автоматической смены

инструмента и оси С) примерно по той же цене, по которой в середине 70-х продавались станки с ручным

управлением (инфляция учитывается). Даже если добавить стоимость необходимых опций, то скорректированная цена

такого нового станка примерно будет равна цене станка 70-х с ручным управлением, который оснащен спутником.

Любое повышение цены будет существенно перевешиваться снижением времени цикла, нормочасов и увеличением времени,

которое оборудование реально работает в течение суток.

Даже если добавить стоимость необходимых опций, то скорректированная цена

такого нового станка примерно будет равна цене станка 70-х с ручным управлением, который оснащен спутником.

Любое повышение цены будет существенно перевешиваться снижением времени цикла, нормочасов и увеличением времени,

которое оборудование реально работает в течение суток.

Точность обработки. Учитывая характер процесса формообразования при электроэрозионной прошивке, точность

обработки в большей степени будет зависеть от качества и точности изготовления электрода. Графит – более дешевый

и удобнообрабатываемый материал – в сочетании с современными технологиями высокоскоростной

фрезерной обработки

позволяет получать электроды большой сложности и высокой точности.

Определенные успехи были достигнуты и в отношении плоскостности обработанных поверхностей. Например, суммарное

отклонение для прямоугольной полости 150х200 мм, полученной на современном станке, составляет всего 0,008 мм.

Наш завод производит работы по электроэрозионной обработке металлических деталей, узлов, инструмента клиента на заказ.![]() Мы берем заказы на электроэрозионные работы в Москве. Мы принимаем разовые заказы на электроэрозионную обработку отдельных металлических деталей и стальных узлов.

Мы берем заказы на электроэрозионные работы в Москве. Мы принимаем разовые заказы на электроэрозионную обработку отдельных металлических деталей и стальных узлов.

Заказать электроэрозионные работы можно обратившись в отдел продаж нашего завода по телефону +7 495 952-3966 или по электронной почте

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

. Для ускорения ответа по стоимости и срокам выполнения работ просим направить эскизы или чертежи по электронной почте Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript или по факсу.

Завод СТАНКОКОНСТРУКЦИЯ оказывает следующие услуги по электроэрозионной обработке:

Электроэрозионная обработка деталей сложного профиля с прямолинейной вертикальной или наклонной образующей из то копроводящих материалов независимо от их твердости. Фигурная резка металла, вырезка стали по контуру, высокоточный раскрой металла.

Услуги по электроэрозионной обработке любых токопроводящих материалов (любой твёрдости и хрупкости) на проволочных (вырезных) и копировально-прошивных электроэрозионных станках. Создание сложнопрофильного контура с точностью 0.01 мм.

Создание сложнопрофильного контура с точностью 0.01 мм.

Изготовление штампов, пресс-форм, лекальных шаблонов, нестандартного инструмента на электроэрозионных станках.

Резка на электроэрозионных станках твёрдых сплавов, магнитов, поликристаллического алмаза, кубического нитрита бора, титана, вольфрама, молибдена, полупроводников и т.п. и их электроэрозионная обработка.

Изготовление электроэрозионных станков, ремонт электроэрозионных станков, оснастка электроэрозионных станков, наладка электроэрозионных станков, модернизация электроэрозионных станков с заменой устаревших генераторов тока и ЧПУ.

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Если задано напряжение (расстояние) между электродами, погруженными в жидкий диэлектрик, то при их сближении (увеличении напряжения) происходит пробой диэлектрика возникает электрический разряд, в канале которого образуется плазма с высокой температурой.

Электроэрозионные методы обработки особенно эффективны при обработке твёрдых материалов и сложных фасонных изделий. При обработке твёрдых материалов механическими способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен. Например, при изготовлении некоторых типов штампов механическими способами более 50% технологической стоимости обработки составляет стоимость используемого инструмента. При обработке этих же штампов электроэрозионными методами стоимость инструмента не превышает 3,5%. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм, что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20 70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия.

При обработке твёрдых материалов механическими способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен. Например, при изготовлении некоторых типов штампов механическими способами более 50% технологической стоимости обработки составляет стоимость используемого инструмента. При обработке этих же штампов электроэрозионными методами стоимость инструмента не превышает 3,5%. Условно технологические приёмы электроэрозионной обработки можно разделить на прошивание и копирование. Прошиванием удаётся получать отверстия диаметром менее 0,3 мм, что невозможно сделать механическими методами. В этом случае инструментом служит тонкая проволочка. Этот приём на 20 70% сократил затраты на изготовление отверстий в фильерах, в том числе алмазных. Более того, электроэрозионные методы позволяют изготовлять спиральные отверстия. Более распространена обработка проволочным электродом. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

Более распространена обработка проволочным электродом. Этим способом, например, можно получать из единого куска материала одновременно пуансон и матрицу штампа, причём их соответствие практически идеально.

Какой термин правильный: электроискровой или электроэрозионный метод обработки?

Электроискровым, а не электроэрозионным новый электрофизический метод обработки именовался еще своими первооткрывателями супругами Лазаренко, Борисом Романовичем Лазаренко и Натальей Иоасафовной Лазаренко, в конце 30-хх годов ХХ века. И в первых публикациях об открытии Лазаренко (1943 г.), и в докторской диссертации Бориса Романовича Лазаренко (1947 г.) использовался термин “электроискровой метод”. Термин “электроэрозия” применительно к этой технологии появился в 50-х годах скорее как результат “идейного противостояния” различных коллективов, занимавшихся к тому времени проблемами новой технологии. Создатель первого в мире проволочно-вырезного станка (1954 г.) Борис Иванович Ставицкий, ученик Лазаренко, во всех своих работах использует термины “электроискровая” и “электроискровой” применительно как к технологии, так и процессу и методу обработки.

Некоторым представляется, что термин “электроискровая” обработка подходит к названию процесса лучше, чем “электроэрозионная”. Электрическая искра – это инструмент, который работает в процессе обработки, электроэрозия – это результат, разрушение металла под действием электроискровых разрядов. Если по той же логике, по которой обработку называют “электроэрозионной”, называть другие процессы, то сверление, к примеру, будет именоваться “дырением”. Как бы то ни было, термин “электроэрозия” является более устоявшимя и официальным. На производствах электроискровую (электроэрозионную) обработку именуют иногда “эрозийной”, “электроимпульсной”, координатно-прошивочную электроискровую (электроэрозионную) обработку зачастую называют “прожигом”. Некоторые считают правильными терминами “электроискровая обработка”, “электроискровой станок”, электроэрозийная обработка”, электроэрозийный станок” и т.д., однако общепринято использование термина – “электроэрозионная обработка”, “электроэрозионный станок”.

Вот как одни и теже названия будут именоваться в разных терминологиях:

электроэрозионная обработка (ЭИ обработка)

электроэрозийная обработка

электроискровая обработка (ЭИ обработка)

электроэрозия

электроэрозионный станок (ЭЭС)

электроэрозийный станок

электроискровой станок (ЭИС)

электроэрозионные технологии (ЭЭ технологии)

электроэрозийные технологии

элекроискровые технологии (ЭИ технологии)

электроэрозионный координатно-прошивочный станок

электроэрозийный координатно-прошивочный станок

электроэрозийный прожигной станок

электроискровой координатно-прошивочный станок

электроэрозионный проволочно-вырезной станок

электроэрозийный проволочно-вырезной станок

электроискровой проволочно-вырезной станок

электроэрозионная “супердрель”

электроэрозийная “супердрель”

электроискровая “супердрель”

услуги по электроэрозионной обработке деталей, ремонту и наладке электроэрозионных станков

услуги по электроэрозийной обработке деталей, ремонту и наладке электроэрозийных станков

услуги по электроискровой обработке деталей, ремонту и наладке электроискровых станков

Электроэрозионная обработка металлов и сплавов в Москве – это услуга, которую предоставляет своим заказчикам наш завод. У нас есть все необходимое оборудование, за которым работают квалифицированные специалисты. Все заказы мы выполняем качественно и в установленные сроки.

Лазерная резка

Материал из Википедии – свободной энциклопедии

Текущая версия.

Лазерная резка листа стали.

Технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Благодаря большой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Процесс

Для лазерной резки металлов применяют технологические установки на основе твердотельных и газовых CO2-лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Промышленное применение газолазерной резки с каждым годом увеличивается, но этот процесс не может полностью заменить традиционные способы разделения металлов. В сопоставлении со многими из применяемых на производстве установок стоимость лазерного оборудования для резки ещё достаточно высока, хотя в последнее время наметилась тенденция к её снижению. В связи с этим процесс лазерной резки становится эффективным только при условии обоснованного и разумного выбора области применения, когда использование традиционных способов трудоемко или вообще невозможно.

Лазерная резка осуществляется путём сквозного прожига листовых металлов лучом лазера. Такая технология имеет ряд очевидных преимуществ перед другими способами раскроя:

Отсутствие механического контакта позволяет обрабатывать хрупкие и деформирующиеся материалы;

Обработке поддаются материалы из твердых сплавов;

При выпуске небольших партий продукции целесообразней провести лазерный раскрой материала, чем изготавливать для этого дорогостоящие пресс-формы или формы для литья;

Для автоматического раскроя материала достаточно подготовить файл рисунка в любой чертежной программе и перенести файл на компьютер установки, которая выдержит погрешности в очень малых величинах;

Литература

С. А. Астапчик, В. С. Голубев, А. Г. Маклаков Лазерные технологии в машиностроении и металлообработке. – Белорусская наука. – ISBN 978-985-08-0920-9

Черпаков Б.И., Альперович Т.А. Металлорежущие станки. – ISBN 5-7695-1141-9

Colin E. Webb, Julian D.C. Jones Handbook Of Laser Technology And Applications (Справочник по лазерным технологиям и их применению) book 1. – IOP. – ISBN 0-7503-0960-1

Colin E. Webb, Julian D.C. Jones Handbook Of Laser Technology And Applications (Справочник по лазерным технологиям и их применению) book 2. – IOP. – ISBN 0-7503-0963-6

Wlliam M. Steen Laser Material Processing. – 2nd edition. – Great Britain: Springer-Verlag. – ISBN 3-540-76174-8

ЭЭО профилированной полости. Включение на обратную полярность. 1 – обрабатываемая заготовка, 2 – разряды в зазоре, 3 – электрод-инструмент, 4 – генератор импульсов технологического тока.

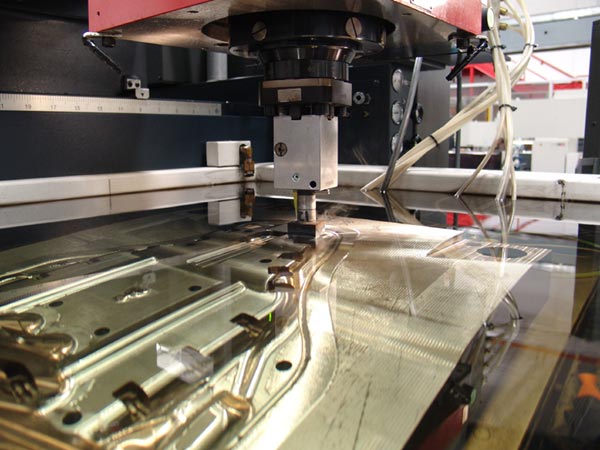

Обработка заготовки на электроэрозионном копировально-прошивочном станке. Заготовка находится в рабочей ванне, наполненной рабочей жидкостью.

Электроэрозионная обработка (аббр. ЭЭО) – Обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов возникающих между заготовкой и электродом-инструментом.

Один из электродов является обрабатываемой заготовкой, другой – электрод-инструментом. Разряды производятся периодически, импульсно, так чтобы среда между электродами восстановила свою электрическую прочность. Для уменьшения износа электрода-инструмента подаются униполярные импульсы технологического тока. Полярность зависит от длительности импульса, поскольку при малой продолжительности импульса преобладает эрозия (износ) анода , а при большой длительности импульса преобладает эрозия (износ) катода . На практике используются оба способа подачи униполярных импульсов: с подключением заготовки к положительному полюсу генератора импульсов (т. н. включение на прямую полярность), и с подключением заготовки к отрицательному полюсу (т. н. включение на обратную полярность).

Виды ЭЭО

- Комбинированная электроэрозионная обработка — выполняется одновременно с другими видами обработки

- Электроэрозионно-химическая обработка (ЭЭХО) — комбинированная электроэрозионная обработка, осуществляемая одновременно с электрохимическим растворением материала заготовки в электролите

- Электроэрозионная абразивная обработка — абразивная обработка с использованием электроэрозионного разрушения металла

- Анодно-механическая обработка — электрохимическая обработка в жидкой среде, при которой осуществляется растворение материала электрода-заготовки под действием электрического тока с образованием на обрабатываемой поверхности окисных плёнок и их удаление механическим действием.

Может сопровождаться электроэрозионной обработкой

- Электроэрозионное упрочнение — электроэрозионная обработка, при которой увеличивается прочность поверхностного слоя заготовки

- Электроэрозионное объёмное копирование — электроэрозионная обработка, при которой на электроде-заготовке отображается форма поверхности электрода-инструмента

- Электроэрозионное прошивание — электроэрозионная обработка, при которой электрод-инструмент, углубляясь в электрод-заготовку, образует отверстие постоянного сечения

- Электроэрозионное маркирование

- Электроэрозионное вырезание — электроэрозионная обработка, при которой электрод-инструмент в виде непрерывно перематывающейся проволоки при движении подачи осуществляет обход заготовки по заданной траектории, образуя поверхность заданного контура

- Электроэрозионная отрезка — электроэрозиониая обработка, при которой заготовка разделяется на части

- Электроэрозионное шлифование — шлифование с использованием электроэрозионного разрушения металла

- Электроэрозионная доводка

- Электроэрозионная обработка с прямой полярностью

- Электроэрозионная обработка с обратной полярностью

- Многоэлектродная эрозионная обработка

- Многоконтурная обработка

Характеристики электрического разряда при ЭЭО

Электрический разряд между электродами идёт в несколько этапов: сначала происходит электрический пробой , который может сопровождаться искровыми разрядами ; затем устанавливается дуговой разряд . Поэтому многие генераторы способны выдавать многоступенчатую форму импульса.

Частота импульсов и их длительность выбирается исходя из технологических требований к обрабатываемой поверхности. Длительность импульса обычно лежит в диапазоне 0,1 .. 10 −7 секунды, частота от 5 кГц до 0,5 МГц. Чем меньше длительность импульса, тем меньше шероховатость получаемой поверхности. Средний ток во время ЭЭО зависит от площади обрабатываемой поверхности. При площади 3600 мм² оптимальный ток приблизительно равен 100 .

Особенности ЭЭО

Электрод-инструмент может иметь достаточно произвольную форму, что позволяет обрабатывать закрытые каналы, недоступные обычной механической обработке.

ЭЭО могут подвергаться любые токопроводящие материалы. Основные недостатки ЭЭО это невысокая производительность (скорость подачи обычно ~10 мм/мин) и высокое энергопотребление.

История

Роберт Бойль (1694), Бенджамин Франклин (1751), Джозеф Пристли (1766) Лихтенберг Георг Кристиан (1777): делали первые сообщения об электрических разрядах и эффектах, их сопровождающих.

В 1941 году докторам Борису Романовичу Лазаренко и Наталье Иосифовне Лазаренко (Московский Государственный Университет) было поручено найти методы увеличения срока службы прерывателей-распределителей зажигания автомобильных двигателей.