Электроэрозионные станки проволочные вырезные принцип работы, схемы

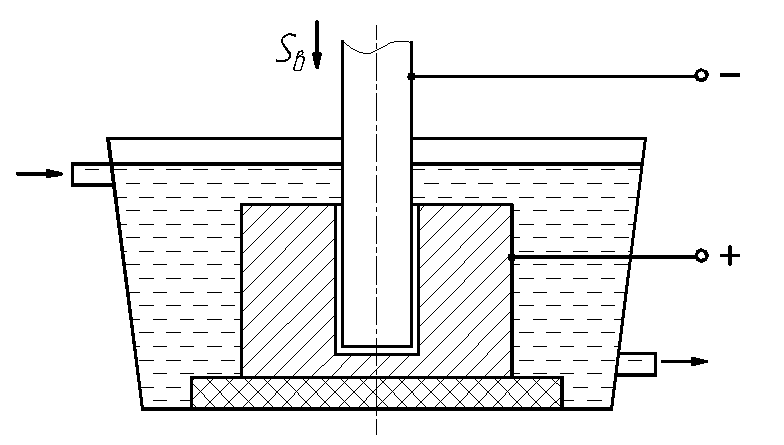

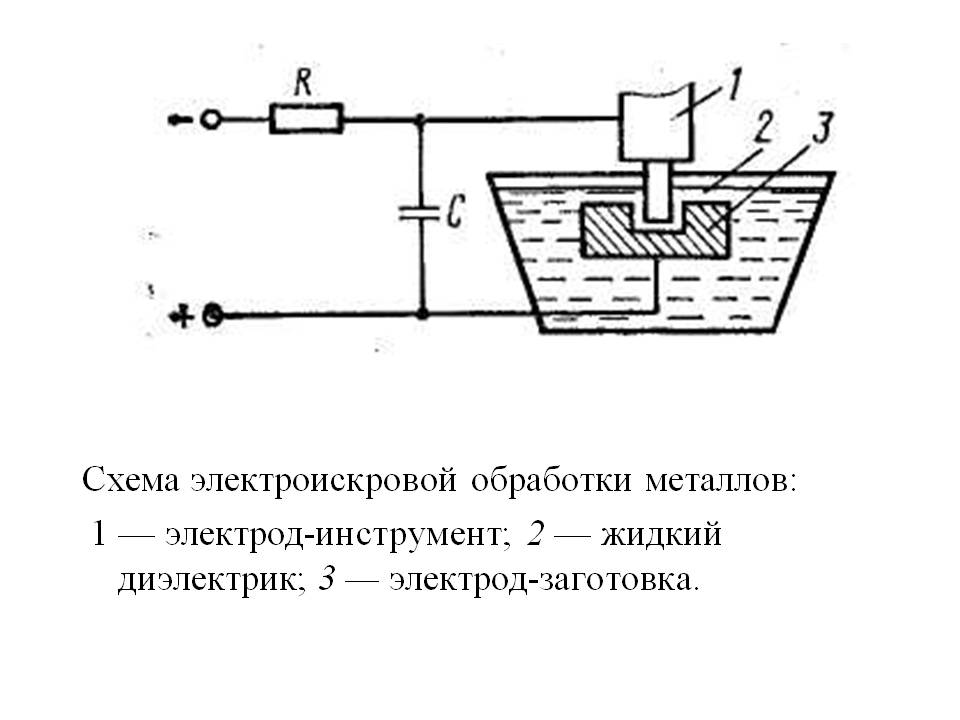

Процесс электроэрозионной обработки (ЭЭО) проводящих ток материалов построен на принципе направленного разрушения анода (заготовки), который находится в жидкой диэлектрической обстановке, во время прохождения между ним и катодом (рабочим инструментом) электрического тока в газах высокой мощности. Ввиду существенных технологических возможностей метода, он реализовывается на электроэрозионных станках разного выполнения.

Структура и разновидности оборудования для ЭЭО

- несколько независимо действующих один от одного электрических двигателей;

- узел подачи электрода-инструмента;

- ванную со средой для работы;

- стол для расположения отделываемой заготовки;

- схему управления.

Классификация рассматриваемого оборудования выполняется по таким признакам:

- По технологическому назначению. Можно выделить многофункциональные, специальные и специализированные станки для ЭЭО;

- По принципу компоновки ключевых узлов.

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или восходящая;

- По степени точности – оборудование для работ обыкновенной точности и прецизионное;

- По принципу возбуждения и будущего регулирования показателей электрического тока в газах.

Ряд размеров видов электроэрозионного оборудования российского производства устанавливается требованиями ГОСТ 15954.

Где приобрести электроэрозионный станок

Чтобы приобрести электроэрозионный станок, обращайтесь в выверенные компании, которые специализируются на поставке и обслуживании электроэрозионных станков. Определяющими параметрами при подборе компании считаются: наличие станков, запчастей, используемых материалов, сервисной службы. В РФ наиболее популярной компанией по поставке электроэрозионных станков считается Доминик.

Все оборудование компании продемонстрировано в разделе «электроэрозионные станки«. Очень популярные модели можно найти по ссылкам:

Способы получения электрического тока в газах в рабочих цепях станков

Размерную обработку можно делать искровым, импульсным и дуговым разрядами. В первом варианте между катодом и анодом образуется искровой разряд небольшой скважности, но с точно заданными свойствами межэлектродного промежутка. Такие станки компактные, отличительны большой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологичными критериями, но в то же время имеют малую мощность, и, поэтому – продуктивность. Области целесообразного применения подобных станков – точная разрезка труднообрабатываемых материалов (в особенности, твёрдых сплавов), получение деталей с непростыми контурами.

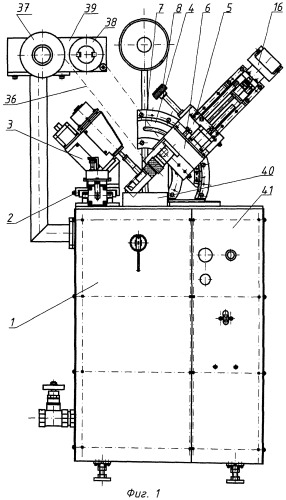

Схема проволочно-вырезного электроэрозионного станка

Увеличение энергии электрического тока в газах достигается введением в схему генератора импульсов, который повышает интервал между соседними разрядами и в то же время повышает теплопроизводительность при единичном электроэрозионном акте. Как последствие, рабочая производительность возрастает, зато уменьшаются точность, а поверхность обработанной детали как правило имеет довольно протяжённую территорию термического воздействия, что не всегда допускается. Электроимпульсные станки используются там, где требуется более существенный съём металла в единицу времени.

Если понадобится обеспечить ещё более большой съём металла (кстати не только для формоизменения исходной заготовки, но и для её упрочнения) используются электродуговые станки. Продуктивность данного оборудования возрастает в пару десятков раз, потому как дуга, в отличии от других видов электрического тока в газах, горит постоянно.

Использование электроэрозионных станков различных типов

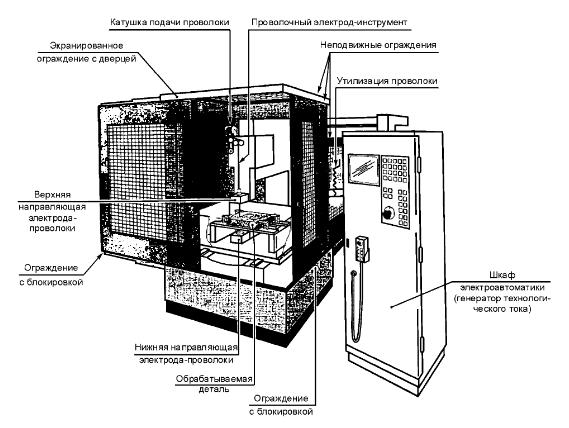

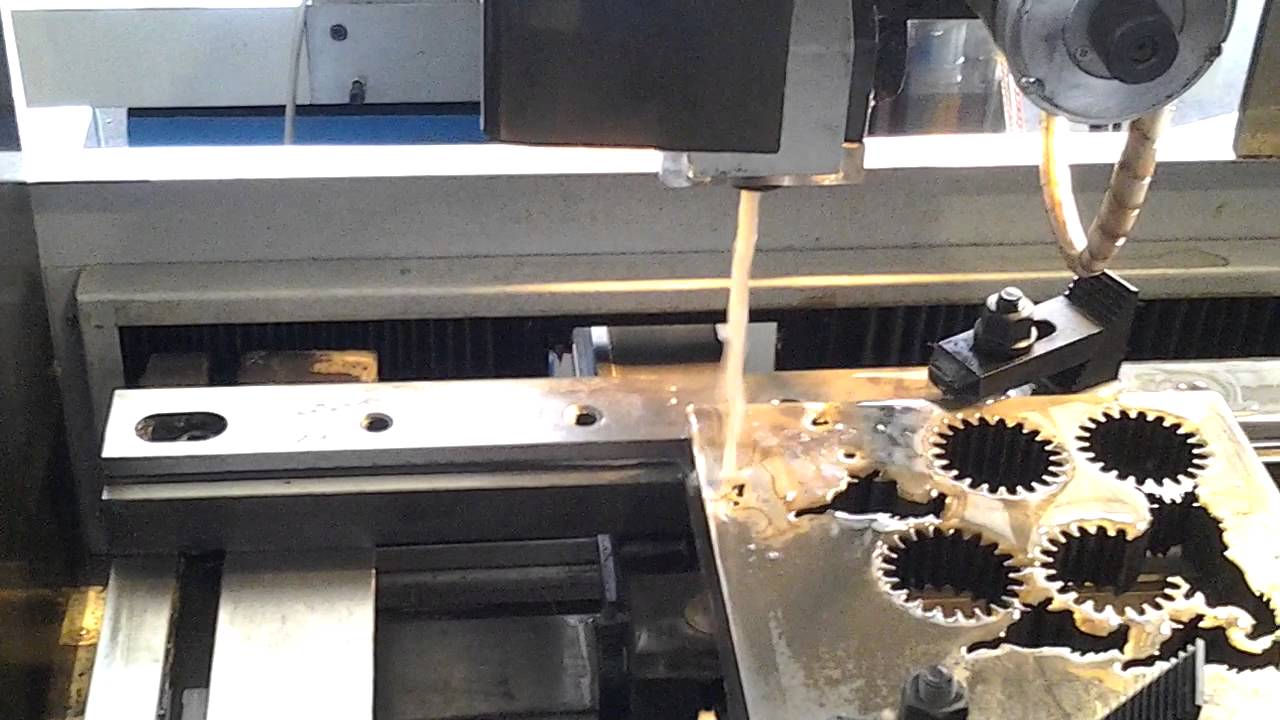

Очень популярными электроэрозионными станками на данное время являются проволочно-вырезные станки. Они могут быть на единоразовой латунной проволоке и на многоразовой молибденовой проволоке. Станки на многоразовой проволоке серии DK77 используются не только в инструментальном производстве для производства штампов, шаблонов, пресс-форм, калибров и прочего инструмента, но и для производства деталей механического производства. К примеру, шлицевых втулок, муфт, изготовления зубчатых деталей – звездочек, шестерен, заменяя зубофрезерное, зубошлифовальное, долбежное и иное оборудование.

Из оборудования электроискрового типа самым из довольно точных считается копировально-прошивочный станок МА4720. Он предназначается для работ с труднообрабатываемыми заготовками сложной формы, к примеру, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Продуктивность станка не превышает 70 мм 3 /мин, но есть возможность достигнуть точности в 0,03…0,04 мм, при довольно низкой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение стола для работы выполняется системой ЧПУ. Размеры стола для работы и возможный диапазон значений межэлектродного зазора между анодом и катодом не дает возможность получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Примером электроимпульсного станка считается популярная модель 4Е723, также оснащаемая ЧПУ. Довольно большие показатели удельной мощности дают возможность достигать продуктивности ЭЭО до 1200м 3 /мин, при неточности обработки на чистовых режимах в границах 0,25…0,1 мм. Более большая точность достигается при ЭЭО фасонных поверхностей. Станок также применяется преимущественно в инструментальном производстве, впрочем шероховатость поверхности ощутимо возрастает – до Ra 2,5 мкм, по этому после обработки во многих случаях потребуется шлифовка. На станке можно исполнять ЭЭО деталей с габаритными размерами 620?380?380 мм, а еще прорезание фасонных пазов.

Эти виды относятся к многофункциональным электроэрозионным станкам. Примером специального оборудования считается электроэрозионный станок модели 4531, производящий профильную вырезку трудных контуров с помощью непрофилированного электрода. На станке 4531 применяется латунная проволочка, которая постоянно перематывается через межэлектродный зазор, возбуждая разряд между катодом и анодом. При практически небольшой продуктивности (не больше 16…18 мм 3 /мин по стали; для твёрдого сплава продуктивность ещё ниже), станок 4531 как правило дает возможность обеспечить погрешность ±0,01 мм, по этому рассматриваемое оборудование хорошо при изготовлении матриц вырубных штампов особо сложной формы и шаблонов. Самые большие размеры вырезаемого контура составляют 100?60 мм.

При практически небольшой продуктивности (не больше 16…18 мм 3 /мин по стали; для твёрдого сплава продуктивность ещё ниже), станок 4531 как правило дает возможность обеспечить погрешность ±0,01 мм, по этому рассматриваемое оборудование хорошо при изготовлении матриц вырубных штампов особо сложной формы и шаблонов. Самые большие размеры вырезаемого контура составляют 100?60 мм.

Принципы правильного выбора технологии и типоразмера станка для ЭЭО

Отправными данными являются точность контура, размеры (глубина) термически изменённой зоны, а еще желанное значение съёма в единицу времени. Для станков, работающих с непрофилированными электродами, важно наличие устройств для автоматической заправки проволки, а для импульсных станков – генераторов, разрешающих применять биметаллическую проволоку, которая увеличивает продуктивность ЭЭО.

Для увеличения качества процесса и снижения эрозионного износа электрода-инструмента в качестве рабочих сред лучше применять масло (наиболее употребительна смесь масла «индустриальное-20» с керосином). Как правило, для изделий с увеличенными допусками, возможно применение и воды.

Как правило, для изделий с увеличенными допусками, возможно применение и воды.

Технологичные возможности электроэрозионных станков существенно расширяются наличием дополнительных устройств (к примеру, для получения конусообразных поверхностей).

Для съёма металла от 20000 мм 3 /мин и выше нужно использовать исключительно электродуговые станки. Минимальная погрешность работы данного оборудования достигается на обратной полярности во время использования графитовых электродов. К тому же, сравнительно высокая шероховатость поверхности – не ниже Rz 0,8…1,6 мкм – принуждает после ЭЭО дуговым разрядом учитывать чистовое шлифовка полученного контура. Давление прокачки среды работы должно быть не менее 50…60 кПа.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Трудовые действия | Запуск электроэрозионного проволочно-вырезного станка в рабочем режиме для обработки простых поверхностей |

Отрезка заготовок и готовых деталей на налаженном электроэрозионном проволочно-вырезном станке | |

Контроль отсутствия коротких замыканий по показаниям генератора импульсов | |

Необходимые умения | Запускать электроэрозионный проволочно-вырезной станок в рабочем режиме |

Выполнять операции отрезки с помощью электрода-проволоки | |

Контролировать отсутствие коротких замыканий по показаниям приборов генератора импульсов | |

Необходимые знания | Устройство и принцип работы однотипных двухкоординатных электроэрозионных проволочно-вырезных станков |

Назначение органов управления однотипными двухкоординатными электроэрозионными проволочно-вырезными станками | |

Приемы выполнения операции отрезки проволокой | |

Основные характеристики электроэрозионной обработки | |

Основы электротехники в объеме выполняемых работ | |

Рабочие жидкости, применяемые при электроэрозионной проволочно-вырезной обработке | |

Основные команды управления электроэрозионным проволочно-вырезным станком | |

Материалы, используемые для изготовления электрода-проволоки | |

Марки материалов обрабатываемых заготовок | |

Инструкции по работе с легковоспламеняющимися жидкостями | |

Виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ на электроэрозионных проволочно-вырезных станках | |

Требования охраны труда, пожарной, промышленной, экологической безопасности и электробезопасности | |

Другие характеристики | Наладка станка производится оператором-наладчиком более высокой квалификации |

область применения и принцип работы

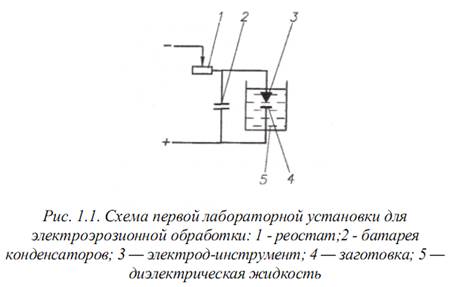

Если раньше электроэрозионный станок был редкостью, то сегодня таким оборудованием уже никого не удивить. Под электроэрозией понимают разрушение межатомных сил взаимодействия в металлах под воздействием электрического заряда. Своим появлением электроэрозионный станок обязан разработкам советских ученых Б. Р. Лазаренко и Н. И. Лазаренко. Такое оборудование является универсальным. Оно позволяет обрабатывать и придавать форму любым маркам металлов и сплавов. Причем твердость обрабатываемого материала не имеет никакого значения. Возможность обрабатывать любые материалы является одним из основных преимуществ электроэрозионной обработки перед традиционной обработкой резанием.

Под электроэрозией понимают разрушение межатомных сил взаимодействия в металлах под воздействием электрического заряда. Своим появлением электроэрозионный станок обязан разработкам советских ученых Б. Р. Лазаренко и Н. И. Лазаренко. Такое оборудование является универсальным. Оно позволяет обрабатывать и придавать форму любым маркам металлов и сплавов. Причем твердость обрабатываемого материала не имеет никакого значения. Возможность обрабатывать любые материалы является одним из основных преимуществ электроэрозионной обработки перед традиционной обработкой резанием.

Принцип работы электроэрозионного станка

При ознакомлении с принципом работы подобного оборудования у многих возникает ассоциация с электродуговой сваркой. И это вполне логично. Ведь для протекания эрозионных процессов необходимо получить электрический разряд. С этой целью между электродами создается разница потенциалов. Одним из электродов при этом служит обрабатываемое изделие, а вторым – электрод станка.

Когда электрод приближается к заготовке на критическое расстояние, то происходит так называемый пробой. Иными словами, электроны совершают работу выхода и устремляются по воздуху к катоду (обрабатываемой заготовке).

Электроны, соударяясь с поверхностью обрабатываемого изделия, в считаные доли секунды разогревают его до невероятно больших температур (10 000 и более градусов по Цельсию). Температура плавления даже самых тугоплавких материалов в разы меньше. Таким образом, слой металла моментально испаряется, образуются углубления по форме рабочего инструмента электроэрозионного станка.

Зачем нужен электролит?

Для усиления эффекта анод и катод помещаются в диэлектрический раствор. В качестве такового может быть использован керосин. Однако он может в любой момент воспламениться. Поэтому предпочтение следует отдавать специальным минеральным маслам. Масло тоже может гореть, однако температуры вспышки значительно выше, чем у керосина. Кроме того, керосин источает вредные для производственного персонала пары.

Диэлектрическая жидкость сильно нагревается и образует так называемую паровую рубашку (мелкие воздушные пузырьки). Именно по воздуху, заключенному в диэлектрическую жидкость, и протекает ток (направленное движение электронов). Это позволяет концентрировать поток электронов и усиливать полезный эффект.

Влияние обработки на прочностные характеристики обработанной поверхности

После обработки химический состав и концентрация различных элементов в приповерхностном слое заготовки несколько изменяются. Например, может повыситься концентрация углерода. Кроме того, поверхностный слой может легироваться элементами, которые содержались в расплавленном электроде. Подбором электродов можно осуществлять легирование поверхности такими элементами, как алюминий, цинк, хром, никель, вольфрам и другие. В зависимости от условий последующей эксплуатации детали, это может играть как положительную, так и отрицательную роль.

Достоинства электроэрозионной технологии и оборудования

Одним из основных достоинств данной технологии является очень высокая точность обработки изделий. Это обусловило широкое применение электроэрозионной технологии в таких отраслях, как военная промышленность, точное машиностроение, а также в производстве медицинских изделий ответственного назначения.

Это обусловило широкое применение электроэрозионной технологии в таких отраслях, как военная промышленность, точное машиностроение, а также в производстве медицинских изделий ответственного назначения.

Дефицит производственных площадей – одна из главных проблем современных машиностроительных компаний. Электроэрозионные станки, как правило, довольно компактны и позволяют частично разрешить эту проблему. Таким образом, компактность оборудования также является неоспоримым преимуществом станков данного типа.

Устройство электроэрозионного станка

Существует множество типов станков. Однако вышеописанные принципы работы справедливы абсолютно для каждого из них, будь то электроэрозионный прошивной станок или станок для электроискровой обработки.

Может показаться, что данное технологическое оборудование является невероятно сложным и дорогостоящим. Дорогостоящим, возможно. Особенно если станок произведет именитым брендом. Однако сам принцип работы оборудования довольно прост. В Сети появилось множество видеороликов, в которых умельцы воспроизводят эти процессы. Причем они собирают электроэрозионные станки своими руками в условиях домашних любительских мастерских.

В Сети появилось множество видеороликов, в которых умельцы воспроизводят эти процессы. Причем они собирают электроэрозионные станки своими руками в условиях домашних любительских мастерских.

Сам станок, как и любой другой станок для обработки металлов и других материалов, включает станину (основание), ванну для электролита, шпиндельную головку, пульт управления для оператора (это может быть и полноценная система числового программного управления), различную автоматику. Это основные компоненты. Отдельные станки могут дополнительно оснащаться системой фильтрации электролита и другими устройствами.

Электроэрозионная обработка: принцип, работа, оборудование, преимущества и недостатки с диаграммой

Сегодня мы узнаем о принципе электроэрозионной обработки, работе, оборудовании, преимуществах и недостатках с диаграммой. В этом процессе обработки используется электрическая искра для удаления металлической заготовки. Эта обработка аналогична удалению металлического заусенца при наличии электрической искры. Электрическая искра, используемая в качестве режущего инструмента для резки заготовки и получения желаемой формы.Этот процесс осуществляется путем подачи высокочастотного тока через электрод к заготовке. Искровой продукт удаляет металл в виде очень мелких стружек. Этот процесс осуществляется в диэлектрической жидкости.

Электрическая искра, используемая в качестве режущего инструмента для резки заготовки и получения желаемой формы.Этот процесс осуществляется путем подачи высокочастотного тока через электрод к заготовке. Искровой продукт удаляет металл в виде очень мелких стружек. Этот процесс осуществляется в диэлектрической жидкости.

Электроэрозионная обработка:

Принцип:

Процесс электроэрозионной обработки основан на основном принципе образования искры и удаления металла за счет искровой эрозии. Электроэрозионная эрозия – это то же самое, что и электрическая искра, которая прожигает небольшое отверстие в куске металла через контакт с ним.Искра, образующаяся при этом процессе, выделяет тепло, которое удаляет металл за счет эрозии и испарения. В этом процессе обработки и заготовка, и инструмент должны быть изготовлены из проводящего материала.| Схема электроэрозионной обработки |

Оборудование:

Процесс электроэрозионной обработки включает следующее оборудование.

Источник питания:

В процессе электроэрозионной обработки высокочастотный ток используется для образования искры между электродом и заготовкой.Эта искра выделяет тепло и удаляет металлическую форму заготовки.

Система подачи и промывки диэлектрической жидкости:

Диэлектрическая жидкость действует как транспортное средство, отгоняя стружку и тем самым предотвращая ее прилипание к поверхности. Эта жидкость действует как система промывки стружки. Это также помогает увеличить скорость съема металла, способствуя возникновению искры между инструментом и заготовкой. Эта жидкость также работает как охлаждающая среда.

Инструмент и приспособления для удержания инструмента:

В процессе электроэрозионной обработки инструмент также разрушается из-за искры, поэтому выбор инструмента зависит от степени износа, простоты изготовления инструмента и стоимости материала.Наиболее часто используемые электродные материалы – это медь, вольфрамовый сплав, чугун, сталь, серебряно-вольфрамовый сплав, графит.

Заготовка и удерживающие устройства:

В этом процессе можно обрабатывать только хорошие проводники электричества. Таким образом, заготовка должна иметь хорошую электропроводность. Этот процесс не зависит от твердости заготовки, поэтому критерии твердости отсутствуют.

Рабочий:

В этом процессе заготовка должна иметь хорошую электропроводность. Этим методом можно обрабатывать только электропроводящий материал.Работа EDM следующая.

- Сначала и заготовка, и инструмент погружаются в диэлектрическую жидкость. Диэлектрическая жидкость помогает контролировать дуговую разрядку. Это также удаляет взвешенные частицы материала детали и инструмента из рабочей полости.

- Используется сервомеханизм, который поддерживает очень маленький зазор между заготовкой и инструментом. Этот зазор желателен для правильного образования дуги. Речь идет о толщине человеческого волоса.

- Инструмент выполнен как форма, противоположная заготовке.

- На электрод подается высокочастотный ток, который вызывает искру между инструментом и заготовкой.

Эта искра генерируется высоко в рабочей полости.

Эта искра генерируется высоко в рабочей полости. - Металл, удаленный с детали из-за эрозии и испарения ионов.

- Стружку или взвешенные частицы между инструментом и заготовкой следует удалять, чтобы они не образовывали мостик, вызывающий короткое замыкание. Это достигается за счет непрерывной подачи диэлектрической жидкости.

- Из-за перереза на электроэрозионном станке образуется полость, немного превышающая размер электрода.

Для лучшего понимания рабочего процесса EDM посмотрите следующее видео.

Преимущества и недостатки:

Преимущества:

- С помощью этого процесса можно разрезать любой проводящий материал.

- Он не зависит от твердости заготовки, поэтому закаленную заготовку легко обрабатывать.

- Можно точно изготавливать штампы сложной формы и сложной формы.

- Этот процесс не содержит заусенцев.

- Тонкий профиль легко обрабатывается без деформации детали.

Недостатки:

- В этом процессе обработки происходит сильный износ инструмента.

- Износ инструмента ограничивает точность и чистоту поверхности металла.

- С помощью электроэрозионной обработки можно обрабатывать только хорошие электрические проводники.

Это все об электроэрозионной обработке, принципе, работе, оборудовании, преимуществах и недостатках со схемой. Если у вас есть какие-либо вопросы относительно этой статьи, задавайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях.Спасибо, что прочитали.

Что такое процесс электроэрозионной обработки (EDM) и как он работает?

Электроэрозионная обработка (EDM) – это нетрадиционный процесс механической обработки и электротермической обработки, при котором материал детали удаляется с помощью электрических разрядов (искр).

- Впервые наблюдал в 1770 году Джозеф Пристли.

Он был английским физиком.

Он был английским физиком. - В электроэрозионном станке материал удаляется путем быстро повторяющихся (повторяющихся) разрядов тока между электродами.Электроды разделены жидким диэлектриком, на который подается высокое напряжение.

- Применяется для обработки труднообрабатываемых материалов, обладающих высокой прочностью и термостойкостью.

- EDM можно использовать для обработки только электропроводящих материалов. В противном случае его нельзя будет использовать.

- Один из электродов называется инструментом, а другой – заготовкой. Здесь инструмент подключается к отрицательной клемме источника питания, а заготовка – к положительной клемме.

В электроэрозионной обработке; к инструменту прикладывается разность потенциалов и в импульсном режиме. Инструмент и заготовка должны быть электропроводными, и между ними должен быть небольшой зазор. Инструмент и заготовка погружаются в диэлектрическую среду (керосин или деионизированная вода).

При приложении разности потенциалов электроны от инструмента начинают двигаться к заготовке. Здесь инструмент отрицательный, а w / p положительный.Электроны, движущиеся от инструмента к ж / п, сталкиваются с молекулами диэлектрической среды.

Из-за столкновения электронов с молекулой она превращается в ионы. Это увеличивает концентрацию электронов и ионов в зазоре между инструментом и w / p. Электрон движется по направлению к w / p, а ионы к инструменту.

Между инструментом и ж / п создается электрический ток, который называется плазмой. Когда электроны и ионы ударяют о w / p и инструмент, его кинетическая энергия меняется на тепловую.Температура выделяемого тепла составляет около 10000 градусов по Цельсию. Это тепло испаряет и плавит материал детали. Когда напряжение пропадает, ток перестает течь между инструментом и w / p. Расплавленный материал в ж / п промывается циркулирующей диэлектрической средой, оставляя после себя кратер.

Образование искры не является непрерывным, поскольку на электроды не подается постоянное напряжение. Напряжение подается в импульсной форме.

Напряжение подается в импульсной форме.

Также читайте:

Типы электроэрозионных станковЭлектроэрозионные станки бывают двух типов

(i) Электроэрозионный станок с затвором / грузилом : этот электроэрозионный станок состоит из инструмента и заготовки, погруженных в диэлектрическую среду .Он состоит из инструмента плунжерного типа и может быть изготовлен в соответствии с формой или формой, необходимой для изготовления на заготовке. Его также называют резонаторным или объемным EDM.

(ii) Электроэрозионный станок: В электроэрозионном станке с проволокой используется тонкая одножильная проволока для отрезания материала от заготовки. Проволока обычно изготавливается из латуни. Между проводом и ж / п всегда поддерживается постоянный зазор. Проволока непрерывно проходит через заготовку, погруженную в резервуар с диэлектрической средой. Здесь возникает искра в зазоре между проволокой и заготовкой.Он используется для резки металла толщиной до 300 мм, а также для изготовления пуансонов, штампов и инструментов из твердых металлов, которые трудно вырезать другими методами.

Для электроэрозионной обработки используется различное оборудование:

1. Диэлектрический резервуар, насос и циркуляционная система.

Насос используется для циркуляции диэлектрической среды между двумя электродами (инструментом и заготовкой). В качестве диэлектрической среды используется керосин или деионизированная вода.

2.Электрогенератор и блок управления

Генератор используется для приложения разности потенциалов. Напряжение, используемое в этом процессе обработки, не является постоянным, а подается в импульсной форме. Блок управления используется для управления различными операциями в процессе обработки.

3. Рабочий резервуар с устройством удержания рабочего материала

Имеет рабочий резервуар с устройством удержания рабочего материала. Заготовка удерживается в зажимных приспособлениях. В баке находится диэлектрическая среда.

4. Держатель инструмента

Используется для удержания инструмента.

5. Сервосистема для перемещения инструмента

Сервосистема используется для управления инструментом. Он поддерживает необходимый зазор между электродами (инструментом и заготовкой).

Электроэрозионная обработка (EDM)- В EDM сначала инструмент и ж / п зажимаются на станке. После этого с помощью сервомеханизма сохраняется небольшой зазор (из человеческого волоса) между инструментом и заготовкой.

- Инструмент и заготовка погружены в диэлектрическую среду (керосин или деионизированная вода).

- К электроду приложена разность потенциалов. Между инструментом и заготовкой возникает электрическая искра. Эта искра выделяет тепло около 10000 градусов Цельсия. И из-за этого тепла материал заготовки начинает испаряться и плавиться.

- Образование искры при электроэрозионной обработке непостоянно. Когда напряжение падает, диэлектрическая жидкость вымывает расплавленные материалы, оставляя после себя кратер.

- Этот процесс продолжается и обрабатывается заготовка.

Для лучшего объяснения процесса электроэрозионной обработки Посмотрите видео:

Преимущества

- Его можно использовать для обработки любого материала, который является электропроводящим.

- Он может легко обрабатывать тонкие хрупкие секции, такие как перемычки или ребра, без деформации детали.

- Сложные штампы, секции и формы изготавливаются точно, быстрее и по более низкой цене.

- Это процесс без заусенцев.

- Не касается контакта между инструментом и заготовкой. Такие деликатные секции и рабочий материал можно легко обрабатывать без каких-либо искажений.

- Может обрабатывать сложные формы, которые не производятся на обычных станках.

- Может производить конические отверстия.

- Может обрабатывать только электропроводящие материалы.

- Низкая скорость съема металла.

- Повышенный износ инструмента во время обработки.

- Требует дополнительных затрат и времени на подготовку электродов для электроэрозионной обработки с трамбовкой / грузилом.

- Высокое энергопотребление.

- На электроэрозионной резке формируется нарез.

- В основном используется в производстве пресс-форм и штампов.

- Используется при изготовлении прототипов в аэрокосмической, автомобильной и электронной промышленности.

- Используется для изготовления штампов для чеканки монет.

- Используется для создания небольших отверстий в различных областях применения.

- Используется для разрушения деталей, которые не могут быть легко разрушены, таких как сломанные инструменты (шпильки, болты, сверла и метчики), образующие заготовку.

Это все о Электроэрозионная обработка – принцип, оборудование, типы, работа, преимущества и недостатки с применением. Если у вас есть какие-либо вопросы по этому поводу, прокомментируйте нас. Если вы найдете эту статью ценной, поделитесь ею в Facebook и Google+.

Принцип электроэрозионной обработки настолько прост, его роль и значение в обработке

Принцип электроэрозионной обработки – это просто метод термической обработки, который преобразует электрическую энергию в тепловую энергию детали, чтобы быстро расплавить деталь.

Определение

Электроэрозионная обработка (EDM) – это производственный процесс, при котором за счет разряда генерируются искры для придания заготовке нужной формы. Жидкий диэлектрик разделяет два электрода и прикладывает напряжение для создания быстро и периодически изменяющегося тока разряда для обработки материала. Один из электродов называется электродом-инструментом или полюсной головкой, а другой электрод называется электродом заготовки или просто заготовкой.В процессе электроэрозионной обработки не будет фактического контакта между электродом инструмента и электродом заготовки.

Когда разность потенциалов между двумя электродами увеличивается, электрическое поле между двумя электродами также увеличивается до тех пор, пока напряженность электрического поля не станет выше, чем электрическая прочность диэлектрика. В это время происходит пробой диэлектрика, и ток течет через два электрода. Это явление аналогично схлопыванию конденсатора с удалением части материала электрода.Когда ток прекращается, новый диэлектрик втекает в электрическое поле между электродами, исключая твердые частицы, и изоляция диэлектрика восстанавливается. После протекания тока разность потенциалов между двумя электродами вернется к значению до пробоя диэлектрика, так что новый пробой диэлектрика может повториться.

Процесс обработки

Электроэрозионная обработка широко используется при обработке форм: электроэрозионная обработка и резка проволокой. Упомянутая здесь электроэрозионная обработка в основном относится к проволочной резке, хотя это и есть электрический разряд, но эффективность сильно отличается.

Принцип работы электроэрозионной обработки заключается в следующем: между станком и заготовкой (положительный и отрицательный электроды) используется метод обработки для удаления излишков материала в результате электрической коррозии во время электрического разряда для достижения размера и качества формы оставшейся заготовки. В качестве примера возьмем разряд:

Электрод: Для выбора материала электродов необходимы хорошая проводимость, высокая температура плавления, простота обработки и коррозионно-стойкие материалы.Обычные материалы – медь, графит, медно-вольфрамовый сплав и молибден. Медная и молибденовая проволока – основные материалы для резки проволоки. При обработке электрод и изделие будут подвергаться коррозии одновременно, но из-за характеристик электрода степень коррозии намного меньше, чем степень эрозии заготовки, которой можно почти пренебречь.

Жидкая охлаждающая жидкость: Основная функция жидкой охлаждающей жидкости – не охлаждение, а как выпускная среда, которая играет роль в охлаждении и удалении стружки во время обработки.Требования: низкая вязкость, высокая температура плавления и относительно стабильные нелетучие материалы, обычно это керосин, деионизированная вода и эмульсия.

После того, как импульсное напряжение приложено между электродом станка и заготовкой, когда между заготовкой и электродом будет надлежащий зазор, ток разорвет среду между заготовкой и электродом, и появится подключенный канал разряда.

Канал разряда мгновенно создает высокие температуры, вызывая плавление или даже испарение поверхности детали.Он быстро сжимается и взрывается в разрядном промежутке. Небольшая часть поверхности заготовки размывается и выбрасывается, и появляется огромная электрическая яма.

После завершения одной электроэрозионной обработки два электрода быстро вернутся на безопасное расстояние, полагаясь на диэлектрик для восстановления изоляции. Таким образом, поверхность заготовки постепенно разрушается импульсным напряжением, многократно воздействующим на заготовку и электрод, но этот процесс происходит очень медленно.

Электроэрозионная машина

Электроэрозионный станок (EDM), электроэрозионный электроэрозионный станок, также называемый электроэрозионным электродвигателем с полостью или объемным электроэрозионным электродвигателем, состоит из электрода и заготовки, погруженных в изолирующую жидкость, такую как, как правило, масло или, реже, другие диэлектрические жидкости. Электрод и деталь подключаются к подходящему источнику питания. Источник питания создает электрический потенциал между двумя частями. По мере приближения электрода к заготовке в жидкости происходит пробой диэлектрика, образуя плазменный канал, и возникает небольшая искра.

Эти искры обычно возникают по одной, потому что маловероятно, чтобы разные места в межэлектродном пространстве имели идентичные местные электрические характеристики, которые позволили бы искре возникать одновременно во всех таких местах. Эти искры возникают в огромных количествах в кажущихся случайными местах между электродом и заготовкой. По мере эрозии основного металла и последующего увеличения искрового промежутка электрод автоматически опускается машиной, так что процесс может продолжаться непрерывно.Несколько сотен тысяч искр возникают в секунду, а фактический рабочий цикл тщательно контролируется параметрами настройки. Эти управляющие циклы иногда называют «вовремя» и «не вовремя». Настройка времени включения определяет длину или продолжительность искры. Следовательно, более продолжительное время создает более глубокую полость для этой искры и всех последующих искр для этого цикла, создавая более шероховатую поверхность на заготовке. Обратное верно для более короткого времени. Время выключения – это период времени, в течение которого одна искра заменяется другой.Например, более продолжительное время простоя позволяет промыть диэлектрическую жидкость через сопло, чтобы очистить эродированный мусор, тем самым избегая короткого замыкания. Эти настройки могут быть сохранены в микросекундах. Типичная геометрия детали представляет собой сложную трехмерную форму, часто с небольшими углами или углами необычной формы. Также используются вертикальные, орбитальные, векторные, направленные, спиральные, конические, вращательные, вращательные и индексирующие циклы обработки.

К преимуществам EDM относится обработка:

- Сложные формы, которые иначе было бы трудно изготовить обычными режущими инструментами.

- Чрезвычайно твердый материал с очень жесткими допусками.

- Очень маленькие заготовки, где обычные режущие инструменты могут повредить деталь из-за чрезмерного давления режущего инструмента.

- Нет прямого контакта между инструментом и заготовкой. Поэтому деликатные участки и непрочные материалы можно обрабатывать без каких-либо искажений.

- Может быть получена хорошая обработка поверхности.

- Можно просверливать очень тонкие отверстия.

К недостаткам EDM относятся:

- Низкая скорость съема материала.

- Возможная пожарная опасность при использовании горючих диэлектриков на масляной основе.

- Дополнительные время и затраты, затраченные на создание электродов для электроэрозионных станков с трамбовкой / грузилом.

- Удельная потребляемая мощность очень высока.

- Энергопотребление высокое.

- Обработка материалов, не проводящих электричество, возможна только при определенных настройках технологического процесса.

Как работает электроэрозионный электроэрозионный станок?

На протяжении большей части 50 лет электроэрозионная обработка (электроэрозионная обработка) меняет способ, которым производители превращают инновации и производство в свой рабочий день.

Точность и доступность, обеспечиваемые линейкой электроэрозионных станков Makino при съеме материала, обеспечивают более точное производство и оснащение инструментами, чем когда-либо прежде.

Что такое электроэрозионная обработка проволоки?

Электроэрозионная обработка проволоки (электроэрозионная обработка) – это электротермический производственный процесс, при котором тонкая одножильная металлическая проволока вместе с деионизированной водой (используемой для проведения электричества) позволяет проволоке прорезать металл за счет тепла от электрических искр. , предотвращая ржавчину.

Как работает Wire EDM?

Электроэрозионная обработка проволокой создает электрический разряд между проволокой или электродом и заготовкой. Когда искра проскакивает через зазор, материал удаляется с заготовки и электрода. Благодаря свойствам, присущим процессу, Wire EDM может легко обрабатывать сложные детали и прецизионные компоненты из твердых проводящих материалов.

Чтобы предотвратить короткое замыкание в процессе искрения, в процессе также используется непроводящая жидкость или диэлектрик.Отходы удаляются диэлектриком, и процесс продолжается.

Как работает электроэрозионный станок *

* Источник изображения

Новое поколение электроэрозионных обрабатывающих центров Makino

Если вам требуется нарезание небольших отверстий в непосредственной близости или выполнение общих работ по электроэрозионной обработке в цехе, линейка электроэрозионных станков Makino является уникальным в своем классе, когда дело доходит до съема материала.

Электроэрозионный электроэрозионный станок Makino с конца гона

Makino – мировой лидер в области обрабатывающих центров с ЧПУ, технологий высокоточной резки металла и электроэрозионного оборудования, включая горизонтальные обрабатывающие центры, вертикальные обрабатывающие центры, пятикоординатные обрабатывающие центры, центры обработки графита, а также электроэрозионные станки с проволокой и RAM.

Headland эксклюзивно представляет линейку электроэрозионных станков Makino в Австралии.

Хотите узнать больше и поговорить со специалистом?

Принцип электроэрозионной резки

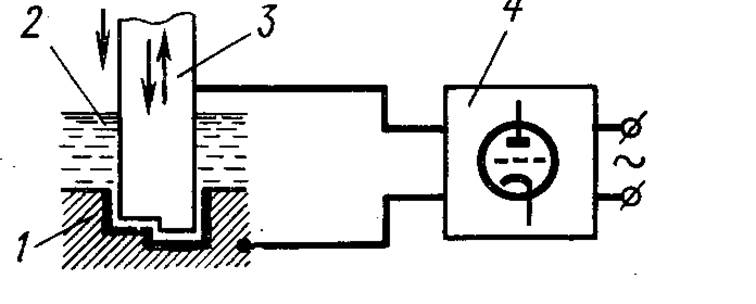

2011-11-04

Электроэрозионный электроэрозионный станок с ЧПУподает импульсное напряжение между электродной проволокой и заготовкой через источник импульсов, управляемый сервосистемой, для получения определенного зазора и реализации разрядки импульса в рабочей жидкости между электродной проволокой и заготовкой. Многочисленные крошечные отверстия появляются из-за эрозии импульсного разряда и, следовательно, приобретают необходимую форму заготовки (как показано на рисунке 1-1).

Электродная проволока подключается к катоду импульсного источника питания, а деталь – к аноду импульсного источника питания. Когда деталь приближается к электродной проволоке в изолирующей жидкости и зазор между ними уменьшается до определенной величины, изолирующая жидкость прорывается; очень скоро образуется разрядный канал и происходит электрический разряд. И мгновенно высвобождая огромную высокую температуру, до более чем 10000 градусов по Цельсию, эродированная заготовка быстро остывает в рабочей жидкости и смывается.Как показано на рисунке 1-2

Три основных условия, при которых электроэрозионный электроэрозионный станок работает правильно:

- Зазор между электродной проволокой и заготовкой обязательно должен поддерживаться в необходимом диапазоне. В этом диапазоне не только импульсная мощность может пробить изолирующую жидкость, чтобы вызвать искровой разряд, но также эродированная деталь может быть смыта после процесса разряда. Если зазор слишком большой, изолирующая жидкость не может пробиться, и искрового разряда не будет; если зазор слишком мал, легко может произойти короткое замыкание, искры тоже не будет.

- Процедура должна происходить в жидкости с изолирующей способностью, например омыление и деионизированная вода, жидкость может действовать как среда выпускного канала и обеспечивать охлаждение и промывку.

- Электрический разряд должен быть кратковременным импульсным разрядом. Как и в случае короткого времени разряда, выделяемое тепло не влияет на внутренний материал заготовки, ограничивает энергию крошечным полем и сохраняет характеристики холодной обработки на электроэрозионном станке с проволочной резкой.

Edm – Электронная танцевальная музыка 2020

При приложении большой разности потенциалов между инструментом и обрабатываемой деталью с двумя электродами, которые находятся на расстоянии нескольких микрон друг от друга, пузырьки газа начинают непрерывно формироваться на обоих электродах.Обычно полый электрод 25 мм и 30 мм вращается вокруг шпинделя так же, как сверло и сверло EDM.

Принципиальная схема, показывающая принцип работы Edm B En 19 Скачать научную схему

После этого с помощью сервомеханизма сохраняется небольшой промежуток из человеческих волос между инструментом и заготовкой.

Принцип работы станка Edm . Электроэрозионная обработка, также известная как электроэрозионная электроэрозия или искровая обработка, представляет собой процесс удаления металла, основанный на принципе эрозии металлов с помощью прерывистого электрического искрового разряда между катодом электродного инструмента и рабочим анодом.В процессе электрохимической обработки реакции происходят на электродах, т.е. Его часто используют для изготовления металлических деталей сложной геометрии.

История самого EDM начинается в 1943 году с изобретения его принципа российскими учеными Борисом и Натальей Лазаренко в Москве. Электроэрозионный станок – это часть оборудования, используемая для выполнения этого производственного процесса. Когда искра проскакивает через зазор, материал удаляется с заготовки и электрода.

В EDM между инструментом и заготовкой применяется разность потенциалов. Если проволока обрывается во время резки детали, машина определяет разрыв, повторно заправляет проволоку и возобновляет резку там, где она порвалась. Процесс электроэрозионной обработки проволоки представляет собой субтрактивный производственный процесс.

Искровая эрозия EDM – это то же самое, что и электрическая искра, при которой небольшое отверстие в куске металла прожигается через контакт с ним. Принцип, лежащий в основе EDM, был впервые обнаружен в 1770 году Джозефом Пристли, который экспериментировал с электрическими разрядами.Работа электроэрозионной обработки EDM В EDM сначала инструмент и wp зажимаются на станке.

Основной принцип Mecasoft EDM – это метод обработки электропроводящих материалов, в котором инструмент состоит из быстрой и контролируемой непрерывной серии электрических дуг между электродом и заготовкой. Электроэрозионная обработка, также известная как электроискровая обработка, искровая эрозия, прожигание проволоки или эрозия проволоки, представляет собой процесс изготовления металла, при котором желаемая форма получается с помощью электрических разрядов.Струя воды или воздуха направляет проволоку через заготовку.

Процесс электроэрозионной обработки основан на основном принципе искрообразования и удаления металла путем искровой эрозии. Материал удаляется с обрабатываемой детали серией быстро повторяющихся токовых разрядов между двумя электродами, разделенными жидким диэлектриком и подверженными электрическому напряжению. Электрод электрически заряжается сервоуправляемым генератором, создающим искру.

В электроэрозионной обработке электрод инструмента и обрабатываемая деталь подсоединяются к двум полюсам импульсного источника питания соответственно и погружаются внутрь.Маленький 010 118 диам. Инструмент и заготовка погружаются в диэлектрическую среду керосин деионизированной воды.

Электроэрозионная обработка проволокой создает электрический разряд между проволокой или электродом и заготовкой. Процесс выглядит следующим образом. EDM означает электроэрозионную обработку.

Использование токарного электроэрозионного станка. Высокоскоростной электроэрозионный электроэрозионный станок для малых отверстий – это специализированная область электроэрозионной обработки. Это процесс, при котором искры электрического разряда исходят от проволоки или электрода, которые в основном разрушают материал, чтобы сделать требуемую деталь.

Essential – И инструмент, и рабочий материал должны быть проводниками. Современные электроэрозионные станки обеспечивают автоматическую нарезку резьбы. Электроэрозионная обработка. Электроэрозионная обработка, также известная как электроискровая обработка, использует либо электрод для утонения электроэрозионной обработки, либо латунную проволоку для электроэрозионной обработки.

Принцип работы ECDM основан на сочетании термических и химических механизмов. Электроэрозионная обработка также называется электроэрозионной обработкой. Машина автоматически выполняет необходимые механические и электрические соединения.

Работа ECM противоположна электрохимическому или гальваническому покрытию или процессу осаждения. На анодной заготовке и катодном инструменте и внутри электролита. Он заметил, что искры разъели часть материала электрода.

Принцип работы процесса электроэрозионной обработки. Искра, генерируемая этим процессом, выделяет тепло, которое удаляет металл за счет эрозии и испарения. Электроэрозионная обработка EDM – это нетрадиционный электротермический процесс обработки, при котором электрическая энергия используется для генерации электрической искры, а удаление материала в основном происходит за счет тепловой энергии искры.

Инструмент подается сервоподачей, которая может двигаться вниз за a. Электроэрозионная обработка проволокой – это нетрадиционный процесс обработки, основанный на принципе электроэрозионной обработки. Поскольку в процессе разряда появляются видимые искры, его называют электроэрозионной обработкой.

Это процесс удаления металла, основанный на принципе удаления материала путем прерывистого электрического искрового разряда между электродным инструментом и заготовкой.Принцип работы EDM. Принцип электроэрозионной резки 2011-11-04 Электроэрозионный электроэрозионный станок с ЧПУ подает импульсное напряжение между электродной проволокой и заготовкой через источник импульсов, управляемый сервосистемой, чтобы получить определенный зазор и реализовать импульсный разряд в рабочей жидкости между электродной проволокой и заготовкой.

Заготовка фиксируется в диэлектрическом контейнере с помощью приспособления.

Принцип электроэрозионной обработки Рабочее оборудование Преимущества и недостатки со схемой Mech5study

Электроэрозионная обработка Обзор Научные темы

Что такое электроэрозионная обработка и как она работает

Электроэрозионная обработка Как Edm Machine

Машиностроение Электроэрозионная обработка Принципы Edm

Электроэрозионная обработка Обзор Научные темы

Принципы электроэрозионной обработки Скачать научную схему

Что такое электроэрозионная обработка Edm Process и как она работает Механический ускоритель

Механический ускоритель Техника Электроэрозионная обработка Принципы Edm

Электроэрозионная обработка Edm

Принципы электроэрозионной обработки (EDM)

EDM – это нетрадиционный метод обработки, который используется исключительно для резки металлов, которые невозможно разрезать традиционными методами.EDM работает только с электропроводящими материалами. Изящные полости и замысловатые контуры, которые сложно обработать шлифовальным станком или другими станками, можно обработать с помощью электроэрозионной обработки или электроэрозионной обработки. Режущий инструмент для электроэрозионных станков может быть изготовлен из закаленной стали, карбида титана, инконеля или ковара.EDM также известен как «Искровая обработка». Такое название было дано за то, что он удаляет металл с помощью быстрой серии повторяющихся электрических разрядов.Электрод и заготовка используются в качестве проводящего пути для этих электрических разрядов. Постоянно текущая жидкость всегда течет, чтобы смыть небольшое количество удаляемого материала. Многократная разгрузка придает заготовке желаемую форму.

Прочтите:

Два основных метода EDM:

Ram EDM и

Wire EDM .

Основное различие между этими двумя методами заключается в электродах. В электроэрозионных станках используются графитовые электроды.Эти электроды обрабатываются традиционными инструментами, и им придается особая форма, которая подключается к источнику питания. Электроды также подключены к плунжеру. Когда все устройства готовы, электроды вводятся в заготовку. Весь процесс выполняется в ванне с погруженной жидкостью. В электроэрозионной обработке проволокой сам электрод представляет собой тонкую проволоку. Для подачи материала используется специально обработанная латунная проволока. Электрические разряды разрезают ж / п в соответствии с желаемой формой. Электроэрозионная обработка проволоки обычно выполняется в ванне с водой.

Процесс электроэрозионной обработки (EDM) плунжера : Быстрое повторение искры, возникающей между двумя электродами (инструмент и ж / д), контролирует эрозию металла. Следует отметить, что заготовка должна быть из электропроводящего металла. Необходим соответствующий зазор, который обычно составляет приблизительно 0,025–0,075 мм, известный как искровой промежуток. Зазор между электродвигателем и инструментом должен поддерживаться серводвигателем, который работает за счет разницы между опорным напряжением и напряжением пробоя зазора.Инструмент перемещается вверх и вниз с помощью этого рабочего двигателя.Скорость удаления металла зависит от разрядника. Если оба электрода изготовлены из одних и тех же материалов, наибольшая эрозия наблюдается на положительном электроде или аноде. Таким образом, логично, чтобы получить высокую скорость съема металла и увеличить срок службы инструмента, инструмент выполнен в виде катода, а деталь работает как анод. Два электрода расположены отдельно и разделены жидким диэлектриком. В промежутке между двумя электродами возникает переходный электрический разряд в виде искры.Когда разность потенциалов между электродами достаточна, диэлектрическая жидкость ионизируется и разрушается, в результате чего образуется токопроводящий искровой канал. Ток отводится через канал конденсаторами в виде искры. Если разность потенциалов меньше или равна 12 вольт, диэлектрическая жидкость деионизируется. Процесс повторяется по мере того, как конденсаторы начинают заряжаться. Интервал искры обычно составляет от 10 до 30 микросекунд, а плотность тока колеблется от 15 до 500 А / мм2.Энергия выделяется из искр в виде местного тепла, и в конечном итоге обнаруженная местная температура составляет порядка 12000 ° C. Такая высокая температура и давление плавят и разъедают некоторые металлы, некоторые из которых испаряются, а другие мелкие частицы материала переносятся жидкостью, циркулирующей вокруг электродов, что создает кратер на ж / п. Поскольку временной интервал искр очень мал, тепло не успевает пройти между инструментом и заготовкой. На рис. Ниже представлена принципиальная схема всего процесса.

Как выбрать материал инструмента

При выборе материала инструмента необходимо учитывать множество факторов.

- Низкая скорость эрозии и достойный износ инструмента

- хорошая электропроводность

- хорошая обрабатываемость

- низкое электрическое сопротивление

- высокая температура плавления.

- высокая скорость электронной эмиссии

У электроэрозионного станка есть один существенный недостаток – это степень износа инструмента.Разные материалы имеют разную степень износа. Для латуни это 1: 1. Для металлических электродов оно составляет 3: 1 или 4: 1. Для графита электрода с высокой температурой плавления она составляет от 5: 1 до 50: 1.

Износ инструмента

При электроэрозионной обработке инструмент или катод также разрушаются, что нежелательно. Это неизбежно, но остается в допустимом пределе, поскольку износ катода намного меньше, чем износ анода. Это происходит потому, что –

- Положительные ионы из жидкого диэлектрика ударяются о катод, а электроны ударяются об анод.Хотя электроны намного легче положительных ионов, они обладают большей энергией, поскольку перемещают их с большей скоростью. Таким образом, анод становится более эродированным.

- Во время искры на катоде создается сжимающая сила, которая снижает катодную эрозию.

- Жидкая среда, как правило, углеводородная. В результате пиролиза образуются газы, которые производят частицы углерода, и эти частицы создают тонкий слой защиты на катоде. Таким образом, катод намного безопаснее анода.

Назначение диэлектрической жидкости

- Эффективная охлаждающая жидкость для заготовки и инструмента.

- Он работает как изолирующий материал во время зарядки конденсатора, что обеспечивает идеальные условия для эффективного искрового разряда и его проводимости при ионизации.

- Эродированные материалы уносятся этой средой.

- Это охлаждающая жидкость, гасящая искру и предотвращающая искрение.

- Необходима оптимальная вязкость. Если вязкость низкая, жидкость не сможет переносить частицы металла.С другой стороны, если вязкость высокая, это ограничит поток жидкости.

- Он не должен вступать в реакцию с обрабатываемой деталью, контейнером или материалом инструмента.

- Недорогой, легко доступный и легковоспламеняющийся.

- Он не должен выделять токсичные газы или пары во время работы.

- Это должно быть углеводородное соединение.

К различным диэлектрическим жидкостям относятся: трансформаторное масло, спирт (белый), масло, керосин и т. Д. Если к жидкости добавляется некоторая проводящая сила, такая как алюминий или легкий графит, скорость удаления металла увеличивается.

Преимущества EDM

- Металл любой твердости, хрупкости и вязкости можно обрабатывать.

- Могут быть воспроизведены более твердые материалы, такие как стальные сплавы или карбиды вольфрама, которые используются для формования и другой нетрадиционной механической обработки, такой как ковочные и прессовые инструменты.

- Плашки можно обрабатывать в закаленном состоянии.

- Возможно воспроизведение сложных форм.

- Очень тонкие отверстия можно делать очень точно.

- Точность очень высокая.Допуск 0,005 мм может быть достигнут.

- Износостойкая поверхность может быть изготовлена благодаря тому, что детали, изготовленные с помощью электроэрозионной обработки, имеют микрократеры, которые могут эффективно удерживать смазочные материалы.

- Отсутствует физический контакт между инструментом и ж / п. Никакой силы резания, кроме давления струи, не прилагается. Таким образом, хрупкие рабочие места и цилиндры можно обрабатывать без каких-либо повреждений.

- Более твердые металлы можно обрабатывать очень быстро по сравнению с традиционным процессом обработки.

Недостатки Электроэрозионная обработка

- Мощность, необходимая для обработки, намного выше по сравнению с традиционной обработкой. (120 Дж / мм2)

- Существует вероятность растрескивания поверхности, когда материалы становятся хрупкими при комнатной температуре.

- На заготовки из стали может быть нанесен тонкий слой от 0,01 до 0,10 мм, содержащий 4% углерода.

- Скорость съема материала (MRR) сравнительно низкая (75 мм3 / сек)

- Сложно воспроизвести острые углы в EDM.

- Иногда микроструктуры искажаются и впоследствии происходит травление.

Применение EDM

Обычно электроэрозионный станок широко используется для обработки сложных форм без заусенцев, а также узких пазов и глухих полостей. Заливка штампов, литье пластмасс, прессование при литье под давлением, холодная высадка, экструзия, пресс-инструменты, волочение проволоки – вот лишь некоторые из примеров его применения. Отрицательная геометрия инструмента также может быть создана на ж / п, если может быть изготовлен подходящий инструмент.EDM очень полезен для обработки небольших отверстий. Он также используется для прорезания пазов в форсунках дизельного топлива. Он также используется в двигателях с воздушным охлаждением, тормозных клапанах и т. Д.

Электроэрозионная обработка проволоки

Очень тонкая проволока диаметром от 0,02 до 0,3 мм используется в качестве электрода в электроэрозионных станках. Он режет заготовку электрическим разрядом, как ленточная пила. При этом перемещается либо заготовка, либо проволока. Явление искрового разряда используется для эрозии металла, что аналогично традиционному электроэрозионному методу.В электроэрозионных станках с проволочной резкой проволока действует как электрод, поэтому сложные формы можно легко разрезать без формирования электрода. В основном электроэрозионный электроэрозионный станок состоит из станка, который имеет блок управления перемещением контура заготовки (NC-натяжение: блок питания, который подает электрическую энергию на проволоку и имеет блок). Он также имеет монтажный стол для заготовок и секцию привода проволоки. Секция привода проволоки используется для точного перемещения проволоки с постоянным натяжением. Другой важной частью является диэлектрическая жидкость (дистиллированная вода), имеющая постоянное удельное сопротивление.Электроэрозионный электроэрозионный станок имеет следующие особенности –

- Формирующий электрод не требуется. Износ электрода

- очень незначителен.

- Гладкая обработанная поверхность.

- Жесткие геометрические и размерные допуски.

- Чрезвычайно высокие допуски между пуансоном и матрицей. Увеличенный срок службы штампа.

- Возможно изготовление прямых отверстий.

- Машина может эксплуатироваться без какого-либо регулярного наблюдения в течение длительного времени при высоких рабочих скоростях.

- Для работы на машине не требуется никаких навыков.

Преимущества

- Из-за отсутствия линий разделения в матрице происходит экономия ступеней в последовательных инструментах. Это позволяет увеличить раскрытие пуансона на каждом этапе.

- На отформованных деталях не будет заусенцев, так как формы с тягой можно размещать без вертикальных разделений.

- На необходимость изготовления и хранения инструмента.

- Заготовки перед резкой закаляются. Так что никаких перекосов термообработки нет.

- Вся работа выполняется на одном станке. Таким образом, время цикла изготовления штампа невелико.

- Меньшее время контроля за счет цельной конструкции штампов с высокой точностью.

- Время используется идеально, так как электроэрозионный электроэрозионный станок может резать в течение всего дня.

- Очень экономичен даже для мелкосерийного производства.

- зона низкого термического влияния.

Эта искра генерируется высоко в рабочей полости.

Эта искра генерируется высоко в рабочей полости.

Он был английским физиком.

Он был английским физиком.