| Параметры | Ед. изм. | NeucutS55T |

| Станок | ||

| Робочий объем | мм | 920 x 770 x 335 |

| Перемещение X, Y, Z | мм | 550 x 350 x 300 |

| Перемещение U, V | мм | 120 x 120 |

| Макс. габариты заготовок | мм | 880 x 730 x 300 |

| Макс. вес заготовки | кг | 550 |

| Расстояние от пола до поверхности стола | мм | 1050 |

| Угол конусного резания | ± 30° (ширина 120мм) wide angle nozzle Ø16mm | |

| Натяжение проволоки | гс | 550 ~ 1500 |

| Диаметр электрода | мм | Ø 0,1-0,3 |

| Линейная шкала | Heidenhain | |

| Лучшая шероховатость | μм | Ra 0,65 |

| Максимальный выходной ток | А | 32 |

| Полные габариты станка (длина х ширина х высота) | мм | 2850 x 2450 x 2150 |

| Полный вес станка (с диэлекстриком) | кг | 3350 |

| Диэлектрик (СОЖ + Деонизатор) | ||

| Объем бака (длина х ширина х высота) | мм | 950 x 2000 x 1730 |

| Вес (пустой) | кг | 650 |

| Вместимая емкость (вода) | л | 1223 |

| Ионообменная смола | л | 14 |

| Система ЧПУ | ||

| Ввод данных | мм | Внешняя память, клавиатура, пульт дистанционного управления, RS-232, RS232 port, Net drive |

| Тип дисплея | 15″ TFT LCD | |

| Количество управляемых осей | 5 | |

| Система координат | Абсолютная/относительная | |

Мин. значение шага значение шага | мм | 0,001 |

| Макс. программируемое значение | мм | 9999,999 |

| Интерполяция | Линейная / Круговая | |

| Объем памяти для параметров обработки | 9.999 | |

| Привод подач | Серво-привод (5 осей) | |

Проволочный электроэрозионный станок

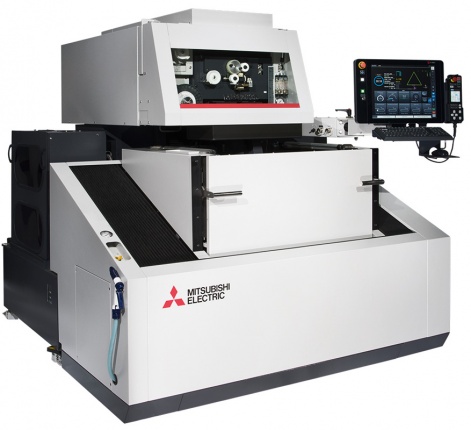

U6 проволочный ЭЭС.

Функция станка U6 TG Cut гарантирует отсутствие следов при внезапном изменении высоты детали. С технологией Hyper Cut уже после трех проходов возможно получить отличную частоту поверхности порядка Ra 0,4 мкм. Кроме того, было доказано, что функция GS Cut обеспечивает отличную прямолинейность при обработке деталей толщиной до 400 мм с сокращением расхода проволоки и времени обработки. Помимо перечисленных выше характеристик по качеству обрабатываемых поверхностей, станок U6 имеет хорошую жесткость, надежность и экономичность при эксплуатации.

Жесткий стол станка гарантирует постоянно превосходные результаты обработки и отсутствие вибраций у заготовки. Помимо этого, прочная и стабильная конструкции станка препятствует тепловой деформации и изменениям, вызванными загрузкой заготовки и заполнением бака диэлектрической жидкостью. Это приводит к более высокой степени точности по сравнению с перемещающимся столом и позволяет устанавливать более тяжелые детали. Конструкция ШВП увеличенного размера с опорами с двух сторон позволяет предотвратить биения и уменьшить вибрацию в отличие от конструкций ШВП с одной опорой. Также усиленные ШВП и линейные направляющие способны с успехом выдерживать более тяжелые инерционные нагрузки, что позволяет компенсировать люфты. Как следствие, конструкция обеспечивает более высокую производительность вне зависимости от веса детали и ее положения на столе.

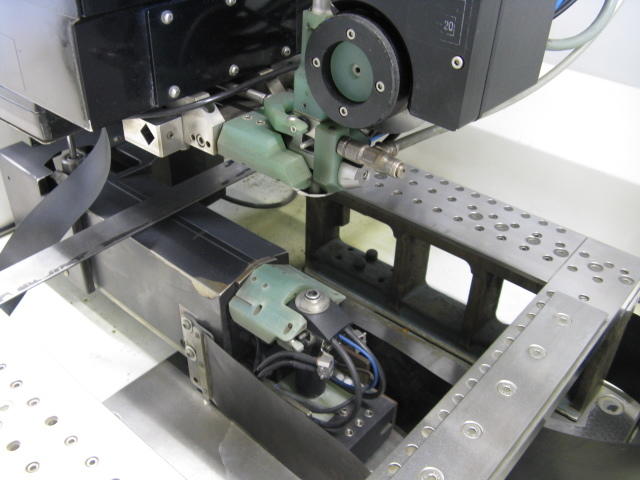

Уменьшение времени наладки станка

Станок модели U6 представлен с двумя типами систем направляющих проволоки (PICO и V‑образной) и имеет ряд полезных функций, которые позволяют снизить время подготовки к обработка. Например, недавно разработанная система направляющих с точными коническими фланцами позволяет легко, в течение минуты, снимать и менять направляющие — без вывода направляющих в вертикальное положение. Функция автоматической заправки проволоки также снижает время подготовки для обработки отверстий небольших диаметров. Уникальная технология МАКИНО H. E. A.T. гарантирует быстрые подачи без риска обрыва проволоки даже в экстремальных условиях, таких как обработка на удалении от сопла. Последняя, но от этого не менее важная функция — система промывки двумя насосами, позволяющая создавать лучшие условия для обработки и как следствие, сокращению времени обработки.

Например, недавно разработанная система направляющих с точными коническими фланцами позволяет легко, в течение минуты, снимать и менять направляющие — без вывода направляющих в вертикальное положение. Функция автоматической заправки проволоки также снижает время подготовки для обработки отверстий небольших диаметров. Уникальная технология МАКИНО H. E. A.T. гарантирует быстрые подачи без риска обрыва проволоки даже в экстремальных условиях, таких как обработка на удалении от сопла. Последняя, но от этого не менее важная функция — система промывки двумя насосами, позволяющая создавать лучшие условия для обработки и как следствие, сокращению времени обработки.

Новая система управления Hyper i (с дополнительным опциональным экраном).

Экономичность

Некоторые особенности, облегчающие обслуживание станка U6. Новая компактная головка позволяет легко производить чистку и смену направляющих, а компактная конструкция уменьшает риск столкновения с заготовкой. Замена проволоки и сушка системы также облегчает обслуживание и позволяет уделить больше времени обработке непосредственно на станке. Новое поколение Hyper i Control проще и быстрее в использовании и позволяет даже неопытным пользователям достигать выдающихся результатов — в частности, новая Hyper i Control панель позволяет выводить эксплуатационные характеристики с использованием жестов аналогичным управлению смартфонов и планшетов, панорамирование, масштабирование и т. д. на интуитивно понятном уровне. Еще одно преимущество, что сенсорная панель может быть установлена на любой удобной для оператора высоте. Кроме того, при обработке крупногабаритных заготовок двери расположены таким образом, что загрузка, выгрузка и настройка может быть произведена из любого удобного положения. Все необходимые преимущества, которые помогают увеличить производительность ежедневных операций на проволочном электроэрозионном станке.

Замена проволоки и сушка системы также облегчает обслуживание и позволяет уделить больше времени обработке непосредственно на станке. Новое поколение Hyper i Control проще и быстрее в использовании и позволяет даже неопытным пользователям достигать выдающихся результатов — в частности, новая Hyper i Control панель позволяет выводить эксплуатационные характеристики с использованием жестов аналогичным управлению смартфонов и планшетов, панорамирование, масштабирование и т. д. на интуитивно понятном уровне. Еще одно преимущество, что сенсорная панель может быть установлена на любой удобной для оператора высоте. Кроме того, при обработке крупногабаритных заготовок двери расположены таким образом, что загрузка, выгрузка и настройка может быть произведена из любого удобного положения. Все необходимые преимущества, которые помогают увеличить производительность ежедневных операций на проволочном электроэрозионном станке.

119049, Москва, 4‑й Добрынинский переулок, 8, офис С13–02

Tel.

+7 (495) 989‑82‑20

+7 (495) 989‑82‑20Fax +7 (495) 989‑82‑21

[email protected]

вырезной и проволочный своими руками

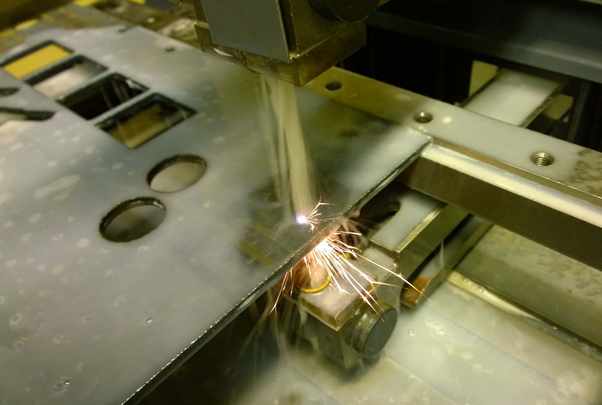

В направлении металлообработки широкое распространение получил метод электроэрозионной обработки (ЭЭО). Электроэрозионный метод обработки был открыт советскими учеными в 1947 году.

Электроэрозионный метод обработки

Эта технология смогла значительно облегчить процесс обработки металла, особенно это помогло при обработке металлов высокой прочности, при изготовлении деталей сложной конструкции, а также в других направлениях.

Суть и применение методики

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Высокоточная шлифовка детали;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Высокоточная шлифовка детали

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.

01 секунды. Это дает высокую производительность при относительно хорошем качестве.

01 секунды. Это дает высокую производительность при относительно хорошем качестве. - Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

Электроконтактный способ обработки

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный вырезной станок;

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный проволочный с ЧПУ;

- Электроэрозионный прошивной станок.

Электроэрозионный проволочный с ЧПУ

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

Электроэрозионный вырезной станок

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Конструкция станка

Все элементы электрической схемы необходимо надежно закрепить в корпусе из диэлектрика, в качестве материала желательно использовать фторопласт или другой с похожими характеристиками. На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На станине нужно закрепить держатель для электрода (должен быть закреплен подвижно) и обрабатываемой детали, а также ванночку для диэлектрика, в которой и будет проходить весь процесс. Как дополнение можно поставить автоматическую подачу электрода, это будет очень удобно. Процесс работы такого станка очень медленный, и для проделывания глубокого отверстия уходит много времени.

Проволочный станок своими руками

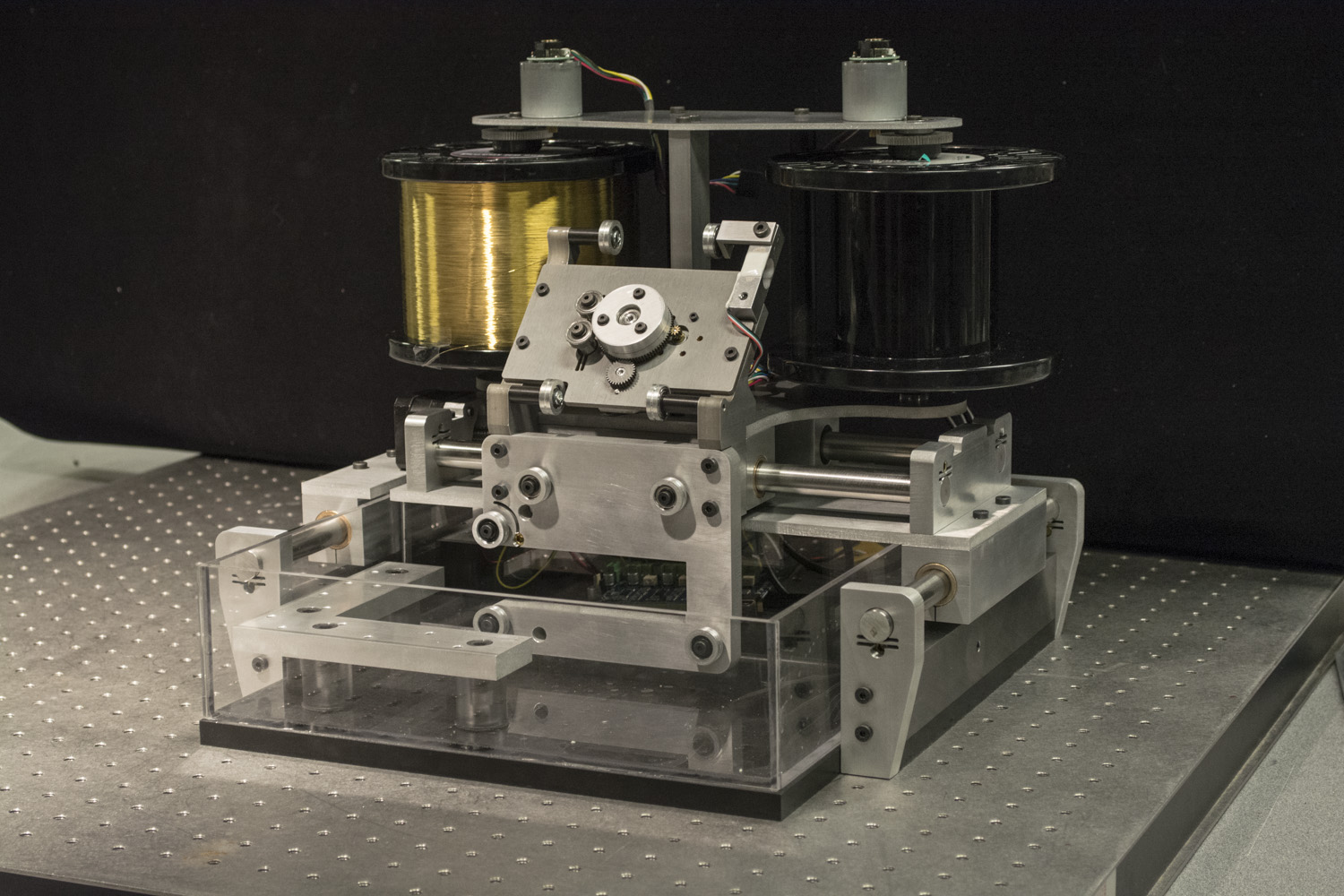

Электрическая схема проволочного станка та же, что и на вырезном станке, за исключением некоторых нюансов. Рассмотрим другие отличия проволочного станка. Конструктивно проволочный станок тоже похож на вырезной, но есть отличие – это рабочий элемент станка. На проволочном станке, в отличие от вырезного, – это тонкая медная проволока на двух барабанах, и в процессе работы проволока перематывается с одного барабана на другой.

Сделано это для снижения износа рабочего инструмента. Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

Как сделать электроэрозионный станок своими руками. Инструкция как сделать электроэрозионный станок

В направлении металлообработки широкое распространение получил метод электроэрозионной обработки (ЭЭО). Электроэрозионный метод обработки был открыт советскими учеными в 1947 году.

Эта технология смогла значительно облегчить процесс обработки металла, особенно это помогло при обработке металлов высокой прочности, при изготовлении деталей сложной конструкции, а также в других направлениях.

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности.

Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.01 секунды. Это дает высокую производительность при относительно хорошем качестве.

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла.

Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный прошивной станок.

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь.

На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже.

Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Конструкция станка

Все элементы электрической схемы необходимо надежно закрепить в корпусе из диэлектрика, в качестве материала желательно использовать фторопласт или другой с похожими характеристиками. На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На станине нужно закрепить держатель для электрода (должен быть закреплен подвижно) и обрабатываемой детали, а также ванночку для диэлектрика, в которой и будет проходить весь процесс. Как дополнение можно поставить автоматическую подачу электрода, это будет очень удобно. Процесс работы такого станка очень медленный, и для проделывания глубокого отверстия уходит много времени.

Проволочный станок своими руками

Электрическая схема проволочного станка та же, что и на вырезном станке, за исключением некоторых нюансов.

Рассмотрим другие отличия проволочного станка. Конструктивно проволочный станок тоже похож на вырезной, но есть отличие – это рабочий элемент станка. На проволочном станке, в отличие от вырезного, – это тонкая медная проволока на двух барабанах, и в процессе работы проволока перематывается с одного барабана на другой.

Сделано это для снижения износа рабочего инструмента. Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

длина 100 мм. На чистовых режимах обработки точность получаемых размеров соответствует 8–10 квалитету точности, а наименьшая высота неровностей обработанных поверхностей по параметру Rа не превышает 1,25 мкм.

Устройство и принцип работы станка

Станок 57М (рис. 1.53)

состоит из корпуса 1 , в котором расположено электрооборудование, и

рабочей головки, установленной на верхней плите корпуса. На передней панели

корпуса расположены переключатель режима работы 2 , потенциометр для

настройки автоматического регулятора движения подачи 4 , тумблер 5 для включения и выключения станка и тумблер 3 автоматического подъема и

опускания электрода–инструмента 7 .

1.53)

состоит из корпуса 1 , в котором расположено электрооборудование, и

рабочей головки, установленной на верхней плите корпуса. На передней панели

корпуса расположены переключатель режима работы 2 , потенциометр для

настройки автоматического регулятора движения подачи 4 , тумблер 5 для включения и выключения станка и тумблер 3 автоматического подъема и

опускания электрода–инструмента 7 .

Основными узлами рабочей

головки являются: шестигранная колонка 14 , каретка 10 , продольный 9 и поперечный 16 суппорты, электродвигатель 11 , стол 18 и ванна 6 , заполняемая диэлектрической жидкостью. Колонка 14 неподвижно закреплена на верхней плите корпуса 1 . По ней вверх и вниз

перемещается каретка 10 при помощи винта, находящегося в отверстии

колонки, и гайки, прикрепленной к каретке. Винт приводится во вращение

электродвигателем постоянного тока 11 через зубчатые колеса 12 и 13 .

Поперечный 16 и продольный 9 суппорты передвигают по каретке вручную с помощью рукояток Р 1 и Р 2 . Эти движения суппортов позволяют устанавливать закреплённый на электрододержателе 8 электрод–инструмент 7 в заданное положение относительно рабочего стола 18 , на котором закрепляют заготовку. Для контроля величины смещения электрода–инструмента при установочных перемещениях суппортов служат два индикатора 15 .

На колонке 14 с помощью двух лап 17 неподвижно закреплен стол 18 . Ванну 6 с диэлектрической жидкостью (минеральное масло или керосин) можно поднять и закрепить на колонке 14 с помощью рукоятки таким образом, что заготовка вместе со столом будет полностью погружена в жидкость.

Рис. 1.53. Электроискровой станок модели 57М

Процесс электроискровой

обработки основан на явлении электрической эрозии, возникающей при прохождении

часто повторяющихся электрических разрядов между электродом–инструментом и

заготовкой. Длительность, мощность и частота следования разрядов определяют

производительность и точность обработки. На станке значения этих величин можно

регулировать в достаточно широких пределах.

Длительность, мощность и частота следования разрядов определяют

производительность и точность обработки. На станке значения этих величин можно

регулировать в достаточно широких пределах.

Разряды, необходимые для электроискровой обработки, создаются генератором электрических импульсов станка, который состоит из батареи конденсаторов различной емкости, заряжаемых постоянным током. Поэтому энергия импульса может быть заранее задана путем включения необходимого конденсатора или их набора. Напряжение заряда конденсаторов U равно 250 В.

Электрод–инструмент при работе станка нижним концом погружают в диэлектрическую жидкость (рис. 1.54, а ), находящуюся в ванне. В этом положении он совершает поступательное движение в направлении электрода–заготовки 2 , неподвижно закрепленной на столе станка. Движение электроду–инструменту 1 сообщают двигателем постоянного тока 3 через зубчатую передачу 4 и винтовой механизм 5 .

Рис. 1.54.

Схема электроэрозионного прошивания отверстия

1.54.

Схема электроэрозионного прошивания отверстия

Когда зазор d Т становится меньше предельного, между сближающимися электродом–инструментом и заготовкой происходит искровой разряд длительностью 10 -6 –10 -7 c. Так как объём искрового канала очень мал, а мощность импульса тока достаточно велика, температура плазмы в канале может достигать 10000–12000 0 С. Поэтому процесс разряда сопровождается интенсивным нагревом, частичным расплавлением и испарением металла с поверхностей электрода–инструмента и заготовки. Большему тепловому воздействию при малой длительности импульсов подвергается анод, поэтому в качестве такового обычно используют заготовку.

При увеличении мощности

импульсов, которую регулируют изменением емкости конденсатора,

производительность процесса повышается. Однако

при этом снижается точность обработки и возрастает шероховатость формируемой

поверхности, так как при воздействии более мощных разрядов увеличиваются

размеры эрозионных кратеров на поверхностях электродов.

Для обеспечения непрерывности процесса необходимо, чтобы зазор между электродом–инструментом и заготовкой поддерживался близким к пробойному, а непосредственный механический контакт электродов отсутствовал. Поэтому результирующая скорость движения электрода–инструмента должна точно соответствовать скорости удаления припуска. Это требует применения следящей системы в приводе электрода–инструмента, автоматически связывающей скорость его подачи и скорость съема материала. Следящие системы могут быть реализованы на основе различных принципов управления. На станке модели 57М в качестве управляющего сигнала этой системы используют напряжение на межэлектродном промежутке, изменяющееся при электрическом разряде (рис. 1.55).

Для тех, кто не в курсе возможностей такого агрегата, целесообразно указать, что только с его помощью можно выполнять отверстия любого диаметра на самых твердых и прочных материалах, вне зависимости от их толщины и плотности. Кроме того, электроискровой станок способен гравировать поверхности, затачивать насадки инструментов, выполнять самые тонкие просветы и щели и даже высверливать резьбовые инструменты, которые сломались и безнадежно застряли, делая дальнейшее использование устройства невозможным. Вполне естественно, что наличие такого агрегата на подсобном хозяйстве открывает совершенно новые горизонты возможностей, однако стоимость и габариты готовых электроискровых станков делают их, мягко говоря, трудно доступными. Однако, подобное положение вещей не должно заставлять мастера отказываться от своей мечты, ведь при большом желании можно попытаться изготовить такое устройство самостоятельно.

Вполне естественно, что наличие такого агрегата на подсобном хозяйстве открывает совершенно новые горизонты возможностей, однако стоимость и габариты готовых электроискровых станков делают их, мягко говоря, трудно доступными. Однако, подобное положение вещей не должно заставлять мастера отказываться от своей мечты, ведь при большом желании можно попытаться изготовить такое устройство самостоятельно.

На самом деле в этом нет ничего сложного, да и себестоимость самодельного электроискрового станка приятно удивит своей бюджетностью, ведь в ход можно пустить многие имеющиеся в наличии подручные средства. Однако, перед тем, как приступить к выполнению поставленной задачи, целесообразно более подробно описать устройство электроискрового станка, а самое главное, принцип его действия. Так, вся суть работы данного приспособления сводится к полному либо частичному разрушению обрабатываемой поверхности, которое происходит в результате воздействия импульсного электроразряда. Говоря проще, металл или любой другой материал попросту расплавляются от выделяемого установкой тепла, причем для усиления эффекта желательно использовать вспомогательную жидкость. Так, в идеале на потенциально контактное место наносить обычный керосин, который всегда найдется на хозяйстве.

Так, в идеале на потенциально контактное место наносить обычный керосин, который всегда найдется на хозяйстве.

Между тем, вспомогательная жидкость способна не только омывать само место соединения вибрирующей насадки и обрабатываемой поверхности, но и смывать все продукты эрозии. Что касается электродов, то в их качестве лучше всего использовать специальные стержни из такого жесткого материала, как латунь, причем они должны иметь ту же форму и габариты, что и у выполняемого отверстия. Не должно возникнуть трудностей и с принципиальной схемой электроискрового станка, ведь при желании подробный аналог подобного рода мини-установки можно отыскать на любом интернет-ресурсе. Так, весь принцип работы готового устройства подразумевает собой следующий процесс: контактный “плюс” разрядного конденсатора подводится к обрабатываемой детали, в то время, как его же “минус” подключают к самому инструменту, после чего приводится в действие электромагнитный вибратор.

В результате выделяемых искр удается блокировать сварку инструмента с обрабатываемой поверхностью, которая для обеспечения элементарных мер безопасности закрепляется в специальном зажимном устройстве, оборудованном дополнительным электрическим контактом со специальной “ванночкой”. Для того, чтобы собрать силовой трансформатор своими руками, лучше всего использовать сердечник (модификация Ш-32), выполненный из обычных трансформаторных стальных листов с толщиной набора не менее 4 сантиметров. Что касается самих подмоток, то первичная должна содержать не менее тысячи витков (отвод на 650 витке), в то время как вторичная – до 200 витков. В первом случае лучше всего использовать стальные провода модификации ПЭВ/0,41, а во втором – ПЭВ/2, диаметр которых составляет целых 125 миллиметров.

Для того, чтобы собрать силовой трансформатор своими руками, лучше всего использовать сердечник (модификация Ш-32), выполненный из обычных трансформаторных стальных листов с толщиной набора не менее 4 сантиметров. Что касается самих подмоток, то первичная должна содержать не менее тысячи витков (отвод на 650 витке), в то время как вторичная – до 200 витков. В первом случае лучше всего использовать стальные провода модификации ПЭВ/0,41, а во втором – ПЭВ/2, диаметр которых составляет целых 125 миллиметров.

Не следует забывать и о таком важнейшем нюансе, как обеспечение промежуточной экранирующей обмотки, предусматриваемой между первичной и вторичной обмотками. Небольшие трудности могут возникнуть с созданием емкости конденсатора, которая должна расположить в себе сразу два приспособления по 50 Вольт каждое. Что касается реостата, то максимальное сила тока, на которую он рассчитан, составляет от трех до пяти Ампер, причем использовать следует лишь приспособление с нахромовой обмоткой.

При помощи электроискровых станков изготовляются сквозные и глухие отверстия любой формы, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготавливают штампы, пресс-формы, фильеры, режущий инструмент. Такие станки способны резать металл, сверлить отверстия любого диаметра, наращивать дефектные области деталей, производить ювелирные работы с драгоценными металлами, упрочнять поверхность изделий, шлифовать изделия самой сложной формы, извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Выбор технических характеристик станкаОписывающие технологические свойства станков данной модели параметры являются: точность выполнения операций, перемещения по координатам, режимы и скорость подач, режимы резания и нагрузки, наличие механизированной смены инструмента, возможность установки дополнительного оборудования, потребляемая мощность. Приводимые данные по производительности, чистоте поверхности и энергоемкости относятся к обработке различных по величине площадей на режимах, обусловливающих отсутствие участков оплавления и покрытия, т. е. при оптимальных плотностях токов.

Рассмотрим основные технологические характеристики. Например, скорость съема металла на максимальных режимах при обработке стали составляет в среднем 600 мм3/мин и близка к предельно возможной для этого способа обработки металлов. Удельный расход энергии на жестких режимах составляет 20-50 квт-ч/кг диспергированного металла. Износ инструмента по отношению к объему снятого металла достигает 25-120 и более процентов. Чистота поверхности на мягких режимах достигает 4-го класса при скорости съема 10-15 мм3/мин. Дальнейшее повышение чистоты поверхности сопровождается резким уменьшением скорости съема. Так, при получении 5-го класса чистоты поверхности, производительность электроискрового способа обработки меньше 5 мм3/мин. Удельный расход энергии на мягких режимах в десятки и сотни раз выше, чем на жестких.

При обработке твердого сплава производительность процесса на мягких режимах, примерно, в два-три раза меньше, чем при обработке стали, однако при этом получается несколько лучшая чистота поверхности. Применение более жестких режимов при обработке твердых сплавов лимитируется образованием на них трещин.

Компоновка станкаОсновными узлами электроискровых станков являются: станина, механизм для установочных перемещений, рабочая ванна, насосная установка, генератор электрических импульсов и регулятор подачи. Станина является связующим звеном для основных узлов.

Механизм перемещений установки деталей и инструмента применяется, как и в металлорежущих станках.

Состав: ходовая часть, которая перемещается с помощью винтовых или шестеренных пар.

Рабочая ванна состоит из тонкой листовой стали и представляет собой цельносварную конструкцию. Клеммник крепится «на боку» рабочей ванны для того чтобы электроды присоединялись к разрядному контуру. От насосной установки подается рабочая жидкость. Размеры ванны зависят от деталей. Насосная установка представляется в виде емкости 50-60 литров.

Генератор импульсов. Для получения разрядов используется схема, которая включает в себя рабочие электроды, батарею, измерительную аппаратуру, источник постоянного тока и регулируемое сопротивление. Подробнее о нем рассмотрим ниже.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени.

Принцип работы генератора, который установлен на электроискровой станок, заключается в следующем:

Диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

Установленная лампа ограничивает ток короткого замыкания и защиту диодного моста;

Чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

После того как зарядка закончится, лампа погаснет;

Зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

После того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

Время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

На момент разряда сила тока достигает несколько тысяч ампер;

Провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

Направляющие станкаНаправляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил. Во всех металлорежущих станках применяются направляющие: скольжения, качения, комбинированные, жидкостного трения, аэростатические.

Предъявляющие требования: первоначальная точность изготовления, долговечность, высокая жесткость, высокие демпфирующие свойства, малые силы трения, простота конструкции, возможность обеспечения, регулирования зазора-натяга.

В зависимости от расположения направляющие делятся также на горизонтальные, вертикальные, наклонные.

Шпиндельные узлы станкаШпиндель выполнен в виде массивного ротора, с расположенной внутри него крепежной цангой, а в верхней точке полости, образованной двумя встречно обращенными коническими поверхностями, установлен заборник(улавливатель) рабочей жидкости. Такая конструкция шпинделя улучшает условия работы на станке.

Рис.1 – Шпиндель электроискрового станка

В скользящем подшипнике 1 расположен вращающийся посредством клиноременной передачи 2 шпиндель 3, выполненный в виде ротора, в концентрической расточке которого расположена на напряженной или тугой посадке цанга 4, для крепления по внешней поверхности обрабатываемой детали 5. Внутренняя полость ротора образована двумя встречно обращенными коническими поверхностями 6 и 7, Рабочая жидкость, подаваемая от гидронасоса по трубке 8 в отверстие обрабатываемой детали, под действием центробежных сил вращающегося шпинделя собирается на периферии внутренней полости (кармана) ротора, откуда через заборник 9 по трубке 10 поступает в фильтрующий элемент гидронасоса.

Приводы подач станкаЛишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0.1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Несущая система станкаСтанина, колонна, каретка стола и др. являются несущей конструкцией, обычно состоящей из чугуна. Шабренные посадочные поверхности предназначены для направляющих, а также для состыковки двух конструкций между собой.

Типичные представителиВ процессе подготовки данного реферата были разобраны несколько современных представителей станков электроискрового типа, оснащенных системой числового программного управления. Были представлены такие станки как, ALC 800G и AQ 15L . Их основные технические характеристики приведены ниже в таблицах 1 и 2.

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Заключение

- Станок для электроэрозионной обработки металла позволяет выполнять доработку закаленных деталей, не снижая их прочности.

- Даже самый простейший станок, изготовленный из подручных материалов, позволяет выполнять ряд операций, которые невозможно выполнить другими инструментами и приспособлениями.

Электроэрозионный станок с ЧПУ проволочно вырезной

Проволочный электроэрозионный станок с ЧПУ.

Электроэрозионный станок позволяет выполнять операции, которые трудно или экономически невыгодно проводить на других станках, а также производить детали с высокой точностью обработки из материалов, которые трудно поддаются обработке другими инструментами.

Описание

Принцип работы

Описание электроэрозионного станка АР4300

Преимущества станка АР4300

Технические характеристики станка АР4300

Описание:

Электроэрозионный станок предназначен для вырезания деталей разной формы с высокой точностью из различных видов металла. При обработке важно, чтобы материал хорошо пропускал электричество, поэтому нужно почистить поверхность от лишних покрытий, которые не являются токопроводящими. А так же убрать различные шероховатости – отшлифовать поверхность для лучшего контакта с деталью.

Электроэрозионный станок не требует последующей фрезеровки детали, так как при обработке не происходит деформации поверхности. Позволяет выполнять операции, которые трудно или экономически невыгодно проводить на других станках, а также производить детали из материалов, которые трудно поддаются обработке другими инструментами.

Принцип работы:

Заключается в разрушении материала детали под воздействием импульсных разрядов, которые появляются при сближении электрода с деталью. Остатки после разрушения металла удаляются рабочей жидкостью.

Описание электроэрозионного станка АР4300:

В станках модели AR для обработки используется молибденовая проволока с реверсной перемоткой с одного барабана на другой, благодаря чему 200 метров проволоки хватает на 40 часов работы. Станки оснащены проливной системой охлаждения и имеют возможность обработки с максимальным углом наклона до ±6 градусов при толщине материала 50 мм.

Преимущества станка АР4300:

– возможность создавать программы обработки в диалоговом и визуальном режимах, непосредственно с пульта оператора;

– программное обеспечение позволяет проводить весь процесс изготовления детали от создания до обработки. Для создания детали используется специальная программа «TurboCad», которая является аналогом AutoCad’а;

– высокая точность позиционирования и стабильность обработки. Станина выполнена из высококачественного чугуна и имеет специальную конструкцию. На все оси станка установлены линейные направляющие;

– ввод/вывод программ возможно осуществлять через USB/LAN;

– все элементы электрического шкафа отвечают европейским нормам CE.

Технические характеристики станка АР4300:

Стол:

| Размер стола | 1300х900 | мм |

| Максимальный размер детали | 1300х900х500 | мм |

| Максимальная допустимая нагрузка на стол | 1500 | кг |

| Размер бака с диэлектриком | 1660х1100 | мм |

Рабочая зона:

| Перемещение X/Y | 1000х800 | мм |

| Перемещение U/V | 36х36 | мм |

| Перемещение по Z | 450 (автоматическое) | мм |

Резка:

| Скорость резки | >160 (сталь) | мм2/мин |

| Максимальный угол обработки | ±6°/50мм | град |

| Максимальная толщина детали | 200 | мм |

| Максимальная шероховатость детали | ≤1,0 | мкм |

| Стандартные варианты обработки | сталь/медь/алюминий/ твердый сплав | |

| Максимальный ток обработки | 10 | А |

| Диаметр проволоки | 0,12 – 0,20 | мм |

Точность:

| Точность позиционирования X | ±0,002 | мм |

| Точность позиционирования Y | ±0,002 | мм |

Система ЧПУ:

| Дисплей | 15″ цветной ЖК дисплей | |

| Клавиатура и мышь | 102 клавиши | |

| Режимы программирования | CAD/CAM/ISO | |

| Количество программируемых осей | 4 (X,Y,Z,C) | |

| Количество программируемых осей | MDI, USB, LAN |

Габариты и масса:

| Габариты (ДхШхВ) | 2650х2360х2465 | мм |

| Масса станка | 4000 | кг |

Примечание: описание технологии на примере электроэрозионного станка АР4300.

карта сайта

agie электроэрозионный станок арта вырезные

виды жидкость для электроэрозионных станков

инструкция модели оснастка проволока 0.25 латунная

для электроэрозионных станков проволочные с чпу

цена резки 4г721м agiecut схема станка

фильтры для электроэрозионных станков электроды

обработка станки прошивочные сверлильные принцип

характеристика цена бу генератор купить

электроэрозионный станок принцип работы программы

Коэффициент востребованности 1 769

Электроэрозионный вырезной станок | Электроэрозионные станки

Проволочно-вырезной электроэрозионный станок (среднескоростной)

Среднескоростной проволочно-вырезной электроэрозионный станок серии MS-EDM управляется с точностью до 0.01 мм, а его финишная чистота поверхности варьируется в диапазоне от 1.2μ до 1.6μ. При необходимости мы можем изготовить электроэрозионный станок с чистотой поверхности до 1.2μ. Таким образом, данный проволочно-вырезной электроэрозионный станок отлично подходит для прецизионной обработки штампов, деталей, инструментов, деталей машин и т.д.

Образцы

Параметры

| Технические характеристики | Серия MS-WEDM | ||||

| Модель | Единица измерения | JC-3240Z | JC-4050Z | JC-4555Z | |

| Перемещение по осям X/Y/Z | мм | 320/400/300 | 400*500/300 | 450/550/300 | |

| Размер рабочего стола (Д×Ш) | мм | 720*500 | 870*600 | 870*600 | |

| Толщина обработки | мм | 300 | |||

| Максимальный угол наклона проволоки | ° | ±3° | |||

| Максимальная нагрузка на стол | кг | 400 | |||

| Максимальная производительность | мм²/мин | ≥200 | |||

| Точность обработки | мм | ±0.005 | |||

| Наилучшая шероховатость поверхности | uRa | ≤1.2 | |||

| Диаметр молибденовой проволоки | мм | 0.1~0.2 | |||

| Максимальный рабочий ток | A | 5 | |||

| Мощность станка | В/кВт | Настраивается индивидуально | |||

| Размеры упаковки станка(Д×Ш×В) | мм | 1700×1300×1900 | 1850×1450×1900 | 1900×1450×1900 | |

| Вес брутто | кг | 1500 | 1700 | 1800 | |

| Размеры упаковки шкафа управления(Д×Ш×В) | мм | 750*800*1800 | |||

| Вес упаковки шкафа управления | кг | 200 | |||

Особенности

- Станина электроэрозионного станка проходит высокотемпературную закалку и старение, обеспечивая устойчивость к деформации.

- Линейные направляющие HIWIN обеспечивают точность до 0.01 мм.

- Вырезной проволочный электроэрозионный станок данной серии имеет функцию автоматического контроля натяжения в зависимости от фактической ситуации для гарантии равномерного усилия и шероховатости поверхности менее 1.2uRa.

- Высокая скорость обработки до 200 мм²/мин.

- Полностью автоматизированная резка управляемая системой ПЛК.

- Система фильтрации и циркуляции рабочей жидкости позволяет повысить скорость обработки и улучшить чистоту обработки.

Запрос от

Видео

Другие продукты

Предшествующая JC Machinery компания специализировалась на производстве и проектировании различного обрабатывающего оборудования с ЧПУ с 1994 года, на основе которой в 2009 году была основана компания JC Machinery. Мы поставляем проволочно-вырезные электроэрозионные станки, электроэрозионные копировально-прошивные станки, электроэрозионные спуердрели, вертикальные обрабатывающие центры с ЧПУ, вертикально-фрезерные обрабатывающие центры, токарные станки с ЧПУ и запасные части.

Wire EDM – Machine Inc.

Этот процесс EDM технически не режет материал, он плавит или испаряет его, оставляя немного мусора и обеспечивая очень точную линию. Электроэрозионный электроэрозионный станок используется во всей отрасли, и его универсальность используется во многих областях, включая твердые металлы.

Он особенно эффективен для использования с деталями, устойчивыми к обычным процессам обработки, хотя детали должны быть электрически проводящими. Обычно они из цветных металлов и включают сталь, титан, суперсплавы, латунь и многие другие металлы.

Как это работает

Wire cut EDM отводит электризованный ток с помощью натянутой тонкой проволоки, которая действует как катод и направляется по желаемой траектории или пропилу. Диэлектрическая жидкость погружает проволоку и заготовку, фильтруя и направляя искры. Тонкая проволока позволяет выполнять точные пропилы с пропилами шириной до трех дюймов и точностью позиционирования +/- 0,0002 дюйма. Эта повышенная точность позволяет выполнять сложные трехмерные разрезы и производить высокоточные пуансоны, матрицы и съемные пластины.

Электроэрозионное оборудование для резки проволоки управляется инструментами с числовым программным управлением (ЧПУ), которые могут управлять проволокой по трехмерной оси для обеспечения большей гибкости. Повышенная точность электроэрозионной обработки позволяет создавать сложные узоры и разрезы – даже больше, чем у обычных электроэрозионных станков. Кроме того, электроэрозионный электроэрозионный станок позволяет резать металлы толщиной до 0,004 дюйма. При определенной толщине электроэрозионный электроэрозионный электрод просто вызывает испарение металла, тем самым устраняя потенциальный мусор.

Проволока этого типа электроэрозионного станка излучает искры со всех сторон, поэтому разрез должен быть толще самой проволоки.Это означает, что, поскольку проволока окружена кольцом тока, наименьший и наиболее точный путь резки – это дополнительный диаметр кольца и проволоки; технические специалисты легко учитывают это дополнительное измерение. Производители продолжают производить все более тонкую и тонкую проволоку, чтобы обеспечить меньшие пропилы и еще более высокую точность.

Wire Cut EDM Области применения и преимущества

Благодаря своей универсальности и широкому спектру приложений производство проволоки EDM может быть правильным выбором для ваших производственных нужд:

- Идеальный выбор для производства небольших, высокодетализированных элементы, которые обычно были бы слишком деликатными для других вариантов обработки

- Экономически выгодно для небольших проектов

- Идеально подходит для изготовления прототипов, даже если сам проект выполняется другими способами

- Процесс не требует усилий и не вызывает заусенцев

- Может использоваться на деликатных предметах.

- Снижение термической нагрузки

Производство проволоки EDM дает Machine Inc.возможность обрабатывать более сложные геометрические формы для сложных узоров и вырезов деталей, которые мы обрабатываем, для выполнения необходимых вам работ. Наши специалисты дадут вам бесплатную консультацию по проектированию и технологичности в отношении дизайна и объема вашей работы. Свяжитесь с нами сегодня.

Услуги электроэрозионной обработки | Услуги по электроэрозионной обработке | 5-осевая электроэрозионная резка | Механический цех высокой точности | CNC Swiss Machining Services

Электроэрозионная обработка на токарных станках с ЧПУ

Опытные станки с ЧПУ в Owens Industries используют новейшие технологии швейцарских токарных станков для производства деталей для самых разных отраслей промышленности.Швейцарские детали с ЧПУ от Owens Industries всегда производятся с самыми строгими допусками и высочайшей точностью, гарантируя, что ваши компоненты будут изготовлены в точном соответствии с вашими спецификациями.

Поскольку электроэрозионная обработка проволокой используется для изготовления самых деликатных и сложных деталей, наши высокоточные швейцарские токарные станки с ЧПУ являются лучшими станками для изготовления самых точных компонентов. Наши машины способны изготавливать детали толщиной до 16 дюймов, но они идеально подходят для изготовления крошечных компонентов с точностью до +/- 1 микрон.Благодаря специально откалиброванным деталям и лазерной центровке, наш процесс электроэрозионной резки является лучшим из всех, что вы найдете в обрабатывающей промышленности с ЧПУ.

Некоторые из возможностей наших швейцарских токарных станков с ЧПУ включают:

Наши возможности обработки в Швейцарии превосходят отраслевые стандарты электроэрозионных станков. Свяжитесь с профессионалами Owens Industries, чтобы узнать больше о нашем производстве прецизионных деталей.

Производство деталей для электроэрозионных станков

Медицинские технологии развиваются семимильными шагами, требуя, чтобы промышленность ЧПУ двигалась вместе с ними.Производители медицинских устройств, имплантатов и хирургических компонентов микронных размеров или со сложными деталями выбирают проволочный электроэрозионный электродвигатель, чтобы выполнять свою работу правильно. Электроэрозионный электроэрозионный станок, способный резать множество материалов, включая титан, нержавеющую сталь, медь, алюминий, инконель, ковар, карбид и др., Предпочтительнее других методов обработки из-за его способности быстро производить медицинские компоненты с повторяемой точностью и измеримыми результатами. Если вы ищете механический цех, предлагающий электроэрозионную обработку проволоки, прежде чем тратить деньги и время, убедитесь, что они действительно могут удовлетворить ваши потребности.Правильное оборудование важно, но квалифицированные, опытные программисты и инженеры с ЧПУ необходимы при работе с деликатными медицинскими изделиями.

компонентов, которые мы создали с помощью проволочного EDM:

| Деталь | Приложение | Промышленность | Материал | Особые характеристики |

| Форсунка | Применение уретана | Автомобильная промышленность | Нержавеющая сталь AISI 316 | Расположение паза для распылителя в пределах 0.0005 “ |

| Внутренняя диафрагма | Гидравлический поток | Энергетические исследования | 6Al-4v Титан Grade 5 | Цилиндр диаметром 4 дюйма с толщиной стенки 0,008 дюйма |

| Привод, рычаг | Очки ночного видения | Военный | 17-4PH Нержавеющая сталь Cond A | Профиль трещотки с 20 зубьями |

| Фиксатор пальца торсионной пружины | Удерживающая крышка | Нефть и газ | 13CR-L80 NACE MR0175 | Изогнутый профиль для проволоки EDM |

| Шестигранный упор | Компонент управления валом | Нефть и газ | 4330 V MOD Сталь | Подходящие наборы шестигранных колец |

| Диафрагма | Лазерная юстировка | Энергия | Сплав вольфрама и никеля | Сквозные отверстия 250 микрон |

| Изгиб | Электронное управление | Исследования и разработки | Нержавеющая сталь AISI 303 | EDM Провод 0.015 “широкий паз |

| Разбрасыватель Tweaker | Устройство захвата и размещения | Производство печатных плат | M2 Инструментальная сталь | Тонкая проволока EDM Cut |

| Основание пленума | Расход топлива | Военный | 6LA-4v Титан согласно AMS 4928 | Станок с толстой стенкой 0,010 дюйма |

| Нижний зажим | Считыватель СВЧ | Исследования и разработки | Glidcop AL-15 | 000-120 Резьбовые отверстия |

Понимание мощности электроэрозионных станков

Фото любезно предоставлено Makino.

Электроэрозионная обработка проволоки (EDM) существует уже несколько десятилетий, но эта технология никогда не затмевала другие процессы обработки в цехе. Это связано с тем, что электроэрозионный электроэрозионный станок предлагает интересное ценностное предложение – он способен разрезать любую проводящую деталь, независимо от ее твердости, где обычное удаление металла затруднительно или невозможно, но сам процесс является постепенным. Эксперты сходятся во мнении, что магазины всегда относились к внедрению этой технологии с некоторой осторожностью.

«У EDM было клеймо черного искусства, – сказал Брайан Пфлюгер, менеджер линейки продуктов EDM, Макино, Мейсон, Огайо. «Магазины с небольшим опытом или без опыта не хотели исследовать эту технологию, но в последнее время, безусловно, произошел сдвиг».

«Хотя электроэрозионный электроэрозионный станок по-прежнему занимает лишь небольшую долю рынка, он определенно имеет свое место, – сказал Стив Рауччи, менеджер по продукции электроэрозионного оборудования компании Methods Machine Tools, Inc. промышленность огнестрельного оружия – еще один крупный игрок на рынке EDM.Электроэрозионная обработка – медленный процесс, но все же есть детали, которые необходимо производить с помощью проволоки. Иногда нет другого способа сделать это ».

Производители сосредоточили внимание на том, насколько малым и точным может быть процесс электроэрозионной обработки. Однако в последние несколько лет сам процесс несколько вышел на плато. Например, эксперты утверждали, что еще 10 лет назад критически важные для безопасности аэрокосмические компоненты никогда не были бы произведены на электроэрозионных станках. Однако источники питания и провода были адаптированы таким образом, чтобы гарантировать, что детали можно производить без переделки. и с легкостью варьируя толщину материала.

«Когда вам нужно изготовить острые углы или глубокие ребра, в которые не может попасть обычный фрезерный инструмент, проволочная электроэрозионная обработка – отличный вариант, – сказал Шон Смит, менеджер по продажам в Канаде, GF Machining Solutions, Миссиссауга, Онт. «Эти станки универсальны, и мы особенно видим потребность в областях, где материалы становятся более твердыми, с высоким содержанием никеля, что оказывает повышенное давление на инструменты и шпиндели. EDM идеально подходит для этих применений».

EDM захватил уникальную долю рынка, и, хотя некоторые функции вышли на плато, одна разработка пришла в рабочий размер.

«Мы наблюдаем рост размеров деталей в отраслях, которые EDM обычно обслуживает, – сказал Эван Сиверсон, бизнес-менеджер по добавкам и HSM, Sodick Inc., Шаумбург, Иллинойс. – Это действительно начало влиять на некоторые характеристики и конструкция этих станков. Площадь, занимаемая станком, увеличивается в зависимости от типа работ, которые мы наблюдаем, особенно по оси Z ».

EDMS ДЛЯ ДОБАВОЧНОГО ПРОИЗВОДСТВА

Помимо традиционных секторов, аддитивное производство металлов (AM) представляет собой новую рыночную возможность для EDM.Большинство производителей предлагают широкий спектр электроэрозионных станков, от базовых моделей до высококлассных станков со всеми возможными приборами. Однако машины, предназначенные для изготовления металлических деталей, напечатанных на 3D-принтере, имеют очень специфическую функцию.

«Металлические 3D-детали строятся на опорной плите, которую необходимо удалить», – пояснил Сайверсон. «Когда деталь печатается, она обычно имеет относительно широкий ход по оси XY, но для того, чтобы удалить ее с этой пластины, ее необходимо переориентировать, чтобы ее можно было расположить вертикально и отделить с помощью проволочного EDM.”

Этим станкам требуется относительно высокая ось Z, чтобы можно было разместить детали, и им не нужно выполнять несколько проходов детали или обеспечивать сверхвысокую точность. Для электроэрозионной обработки деталей, напечатанных на 3D-принтере, требуется общая скорость и базовые возможности для снятия детали с опорной плиты. По мере того, как AM становится все более распространенным, все больше производителей сосредоточивают внимание на предоставлении машин, предназначенных для этого сегмента рынка.

Новейшие интуитивно понятные элементы управления позволяют даже самому неопытному оператору выполнять очень точные, экспертные регулировки машины без необходимости знать основную технологию.Фото любезно предоставлено Макино.

УПРАВЛЕНИЕ

Производители этой технологии адаптировали систему, чтобы упростить ее использование, развеяв представление о том, что EDM – это своего рода «черная магия», с которой могут работать только специалисты в данной области.

«Обновление систем управления помогло избавиться от страха перед неизвестностью, когда операторы не хотят нажимать неправильные кнопки или не понимают, как взаимодействовать с машиной», – сказал Пфлюгер.

Новейшие интуитивно понятные элементы управления позволяют даже самому неопытному оператору выполнять очень точные настройки машины на экспертном уровне без необходимости знать основную технологию.Графические интерфейсы с многочисленными адаптивными элементами управления позволяют оператору легко настраивать параметры в соответствии с работой. Это особенно важно, потому что часто бывает сложно найти квалифицированных операторов, у которых есть предыдущий опыт работы с электроэрозионным оборудованием.

«Органы управления и технологии стали проще и удобнее в эксплуатации, чем они были даже 10 лет назад», – сказал Рауччи. «Интерфейс позволяет оператору выбирать диаметр проволоки, толщину материала и так далее. Машина рассчитает параметры резки, необходимые для выполнения работы.«Рауччи добавил, что это значительное улучшение за последние несколько лет. Когда он только начинал свой бизнес, параметры резки были найдены в руководствах, и если то, что искал оператор, не было включено, ему пришлось бы поиграться с спецификации, чтобы получить правильные параметры.

“Теперь все, что вам действительно нужно знать, это размер заготовки, допуск, который вы ищете, качество поверхности, которое вы пытаетесь достичь, а также проволоку что вы выберете, – сказал Смит.«Теперь это просто, достаточно просто заполнить пробелы на панели управления. С этого момента машина вступит во владение».

Машины также оснащены функциями, помогающими повысить производительность. Производители признали, что добавление экономичного режима или параметров энергосбережения выгодно для пользователей, которые эксплуатируют машину в условиях отсутствия света.

Смит приводит пример выполнения работы в выходные дни, когда нет спешки, чтобы выполнить часть как можно быстрее. Такие функции, как экономичный режим, уменьшают рабочие параметры, экономят провод и энергопотребление.Таким образом, вместо того, чтобы закончить деталь в субботу днем с полной эксплуатационной стоимостью, деталь можно закончить через несколько часов, когда машина будет работать в режиме энергосбережения.

ПРОВОД

«В наши дни одним из самых больших толчков на рынке является возможность продеть проволоку в зазоре», – сказал Пфлюгер. Когда проволока обрывается, что может произойти, эта возможность позволяет повторно заправить проволоку прямо в точке разрыва, вместо того, чтобы возвращаться к началу.

«У вас почти не было бы работы по отключению света, если бы не было системы обнаружения обрыва», – сказал Сайверсон.

Производители сосредоточены на разработке продвинутых резьбонарезных устройств, которые повышают производительность, обеспечивают лучшую надежность и улучшают обработку деталей. Наличие системы, которая также обнаруживает обрыв провода и предупреждает оператора, упрощает возврат машины в рабочее состояние и эффективную работу.

Удержание пробок предотвращает их падение и устраняет необходимость в зажимах. Автоматическая система подачи проволоки может проходить через пропил, что позволяет полностью использовать эту функцию.Фото любезно предоставлено компанией Methods Machine Tools.

Устройства для заправки проволоки и системы обнаружения обрыва являются важными компонентами, но Пфлюгер объяснил, что одна из самых больших затрат при эксплуатации машины, помимо оплаты оператору за запуск машины, – это сама проволока. Все больше производителей сосредотачиваются на разработке более эффективных настроек станков, которые потребляют меньше проволоки при сохранении качества деталей.

Это привело к тому, что многие производители теперь предлагают технологию проволоки большого диаметра. Например, Пфлюгер объяснил, что у наиболее распространенного провода 0.Диаметром 25 мм, но все больше и больше операторов используют проволоку большего сечения, например проволоку диаметром 0,3 мм, потому что это дает преимущество в скорости. Как правило, чем быстрее работает машина, тем больше оператору приходится жертвовать качеством обработки и точностью традиционных размеров проволоки при использовании проволоки большего диаметра. Однако производители разрабатывают оптимизированные настройки станка, которые обеспечивают такую же чистоту поверхности и точность при использовании более высокого калибра, что и традиционная проволока. Это позволяет сократить время цикла до 20%, особенно при черновой резке.Это также снижает расход проволоки, что приводит к значительной экономии средств.

ОПЕРАЦИИ ПО ОСВЕЩЕНИЮ

Wire EDM имеет некоторые встроенные ограничения и машинные переменные, которые затрудняют автоматизацию, поэтому роботизация никогда не была общей тенденцией с этой технологией. Но эксперты сходятся во мнении, что все больше клиентов интересуются способами автоматизации этого процесса.

«Мы видим все больше и больше EDM-ячеек со специализированной автоматизацией», – сказал Рауччи. «Десять лет назад ничего подобного не было.Ячейки, как правило, имеют несколько электроэрозионных станков с автоматизацией рельсовой системы. Эта тенденция становится все более популярной из-за увеличения затрат на рабочую силу и отсутствия квалифицированных операторов ».

Рауччи отметил, что все еще существует большой разрыв в том, что ищут клиенты. Он сказал, что некоторым нравится стандартная машина с одним оператором, в то время как другие подключаются с полной функцией отключения света. Это может включать поворотный стол с дополнительной автоматизацией и датчиком. Использование датчиков обеспечивает качество деталей, что может быть чрезвычайно полезным для всех, кто хочет выполнять операции в режиме отключения света.

«Добавление автоматизации – определенно способ для клиентов быть более конкурентоспособными на рынке», – добавил Смит. «Они могут пройти путь от простой системы смены паллет до многоосных роботов, которые помогают загружать машины».

Эксперты сошлись во мнении, что автоматизация и отключение света облегчают магазинам знакомство с этой технологией. Тем не менее, Смит предупредил, что магазины, желающие использовать роботизированную ячейку, также должны гарантировать, что у них всегда будет достаточно проводов, чтобы в полной мере использовать преимущества технологии.По большей части машины сегодня могут вмещать около 55 фунтов. проволоки, что дает примерно 80 часов автономной резки и энергии.

«Сама технология прошла долгий путь за эти годы», – сказал Сайверсон. «Если оператор может использовать элементы управления и встроенное программное обеспечение для программирования, машина, по сути, работает сама по себе. А теперь, благодаря автоматизации, у магазинов появилось больше способов, чем когда-либо, воспользоваться уникальными возможностями EDM».

С младшим редактором Линдси Луминосо можно связаться по адресу lluminoso @ canadianmetalworking.com.

GF Machining Solutions, www.gfms.com

«В наши дни одним из главных толчков на рынке является возможность продеть проволоку в зазоре», – сказал Брайан Пфлюгер. Фото любезно предоставлено Макино.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Крупнейшая мастерская EDM в Северной Америке

Специалисты по электроэрозионной обработке

Электроэрозионный электроэрозионный станок • Электроэрозионный станок с трамбовкой / грузилом • Электроэрозионный станок с малым отверстием Быстрый ремонт – круглосуточная работаУ нас есть более 80 электроэрозионных станков , которые способны выполнять все виды электроэрозионной обработки, от небольших медицинских деталей до высоких деталей для нефтяной промышленности или больших турбин для энергетики.

Проволока EDM

- Электроэрозионные станки с модифицированной проволокой для резки высотой до 64 дюймов

- EDM детали весом до 10 000 фунтов

- EDM сужается до 45 градусов

- Автоматическая резка с автоматическим нарезанием резьбы

- Точность до +/- .0001 “

- Обработка поверхности до 12 RMS

Барабан / грузило EDM

- 16 держателей инструментов

- Точное индексирование и вращение по орбите

- Угловые возможности

- Машинная резьба в закаленные материалы

- Точность до +/-.0002 “

- Обработка поверхности до 16 RMS

EDM с малым отверстием

- Модифицированные станки для электроэрозионных отверстий в высоких деталях

- EDM с малым отверстием – более 30 дюймов (EDM с обеих сторон)

- Отверстия без заусенцев

- Отверстия EDM от 0,012 до 0,187 дюйма

Другие возможности

- Шесть специализированных программных станций для электроэрозионных станков

- Обратный инжиниринг

- Вице-президент, Стив Соммер, инженер-механик

- Получение файлов AutoCAD, DXF, IGES и STEP по электронной почте

- Проверка: оптическое измерительное устройство

- Координатно-измерительная машина с ЧПУ

- Переносная координатно-измерительная машина и др.

ESI добавляет швейцарский электроэрозионный электроэрозионный станок на предприятие в Коннектикуте

Автор: Рон Дельфини,

Engineering Specialties, Inc.(ESI) рада объявить о добавлении нового высокоскоростного станка для электроэрозионной резки к своей линейке инновационного оборудования.

Выпуск AgieCharmilles CUT 300 mS, самого универсального электроэрозионного станка на рынке, значительно расширит возможности и услуги ESI по прецизионной обработке.

Специализируясь на высокоскоростной электроэрозионной резке, станок CUT 300 mS имеет большую площадь резки 22 x 14 x 16 дюймов с возможностью перемещения по осям X, Y, Z и диаметром проволоки от.076 до 0,33 мм. Благодаря исключительной точности станка достигается допуск на резку ± 2 мкм и качество поверхности до Ra 0,1 мкм, а также обеспечивается конусность резания по всей высоте под углом до 45 градусов.Этот высокий стандарт точности поддерживается системой активной термостабилизации CUT 300 mS, которая способна поддерживать температуру воды в пределах +/- 0,2 градуса Цельсия. Цифровое управление станка, трехмерная настройка, интеллектуальная нарезка резьбы и интуитивно понятный человеко-машинный интерфейс обеспечивают высокоскоростную передачу данных и упрощают быструю настройку во время и между заданиями.

Благодаря этим современным возможностям CUT 300 mS режет детали с высочайшей точностью, обеспечивая при этом экономию времени и средств различными способами. Наконец, этот высокоскоростной электроэрозионный станок для резки проволоки обеспечивает долговечную точность, поэтому клиентам не придется беспокоиться о снижении качества.

Для заказчиков ESI, в частности, добавление CUT 300 mS означает, что они получат продукцию более высокого качества благодаря оптическим линиям связи, обеспечивающим высокую точность и наилучшее качество обработки поверхности.Универсальность этой машины открывает возможности ESI в производстве различных типов проектов, приложений и отраслей.

О ESI

Engineering Specialties, Inc. (ESI) поставляет индивидуальные инженерные и производственные решения на протяжении более двух десятилетий. ESI использует передовые технологии для сокращения затрат и повышения качества выполнения наиболее срочных и критически важных для безопасности работ своих заказчиков. Для получения дополнительной информации об услугах ESI по проектированию и обработке, в том числе о новых возможностях электроэрозионной резки, посетите этот веб-сайт сегодня.