История изобретения технологии электроэрозионной обработки металлов, область применения и типы станков

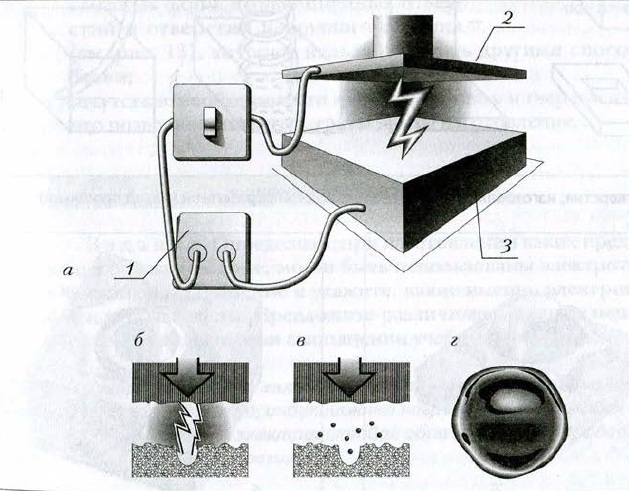

Электрическая эрозия — это явление переноса вещества электрическими разрядами. Электроэрозионными называются станки, использующие это свойство для обработки заготовок из электропроводящего материала.

В 1938 году советский инженер Л. А. Юткин разработал метод электроискровой штамповки металлов. В 1943 году советские ученые Б. Р. Лазаренко и Н. И. Лазаренко предложили использовать электрические разряды в воздушном промежутке для формообразования и получили патент на изобретение. Таким образом, приоритет в создании технологии электроэрозионной обработки принадлежит советским ученым.

- Сущность электроэрозионного метода

- Преимущества и недостатки

- Области применения электроэрозионной обработки

- Типы оборудования для электроэрозии

- Проволочно-вырезной станок

- Электроэрозионные прошивные станки

Первый электроэрозионный прошивочный станок производства швейцарской фирмы SHARMILLES TECHNOLOGIES появился на рынке в 1952 г.

Сущность электроэрозионного метода

При обработке электроэрозией заготовка и инструмент присоединяются к разным полюсам источника постоянного тока. Предмет у положительного полюса становится анодом, у отрицательного — катодом. Между ними пропускаются короткие импульсы, вызывающие искровой разряд. Меняя длительность импульсов, можно добиться, чтобы преобладала эрозия катода или анода. Энергия импульсов ограничена, что позволяет избежать перегрева заготовки и добиться очень высокой точности манипуляций.

Как правило, в качестве инструмента применяется проволока, что во много раз уменьшает стоимость по сравнению с механическими станками. К инструменту не прилагается больших усилий, его износ минимален.

Поскольку при эрозии происходит перенос материала, можно не только убирать объем, но и наращивать, восстанавливать поверхность и получать рельефные оттиски. Появляется возможность обработки заготовок из сверхтвёрдых материалов, для которых нельзя подобрать механический режущий инструмент.

Появляется возможность обработки заготовок из сверхтвёрдых материалов, для которых нельзя подобрать механический режущий инструмент.

Преимущества и недостатки

Любой метод имеет свои сильные и слабые стороны. Основные достоинства технологии:

- Произвольная форма инструмента, возможность исполнения закрытых каналов и полостей.

- Позволяет работать с любым материалом-проводником.

- Высокая степень автоматизации, малая вероятность брака из-за человеческого фактора.

- Точность обработки и повышенное качество получаемой поверхности в сравнении с механическим способом.

При всех своих достоинствах метод имеет и весьма серьезные недостатки. Два основных минуса таковы:

- Низкая скорость электроэрозионной обработки. В современных станках скорость движения инструмента не превышает 10 мм в секунду.

- Очень большое потребление электроэнергии.

По совокупности параметров электроэрозия превосходит многие традиционные методы металлообработки, а в некоторых случаях не имеет альтернативы.

Области применения электроэрозионной обработки

Большим плюсом технологии является то, что на одном и том же устройстве можно выполнять самые разные операции. Электроэрозия применяется для следующих операций:

- резки металла;

- сверления;

- фрезеровки;

- шлифовки;

- упрочнения;

- восстановления поверхности;

- гравировки;

- копирования ;

- напыления.

При традиционных методах для выполнения этих работ необходимо использовать несколько разных типов станков.

Типы оборудования для электроэрозии

В промышленности применяют два вида эрозионных станков — проволочный вырезной и прошивочный, принципиальное отличие которых заключается в технологии.

Проволочно-вырезной станок

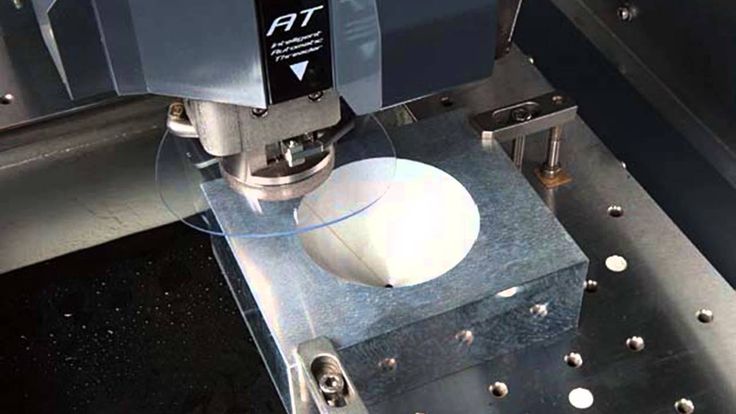

В качестве инструмента используется очень тонкая, диаметром всего 0,1- 0,2 мм, проволока из тугоплавкого материала, обычно вольфрама или молибдена. Проволока намотана на барабаны и при движении вдоль поверхности заготовки вырезает линии по заданному контуру.

Проволока намотана на барабаны и при движении вдоль поверхности заготовки вырезает линии по заданному контуру.

Проволочно-вырезной станок выполняет функции фрезерного оборудования. Однако точность получается намного выше, чем при традиционной механической обработке, в том числе при работе с металлами особой прочности.

Электроэрозионные прошивные станки

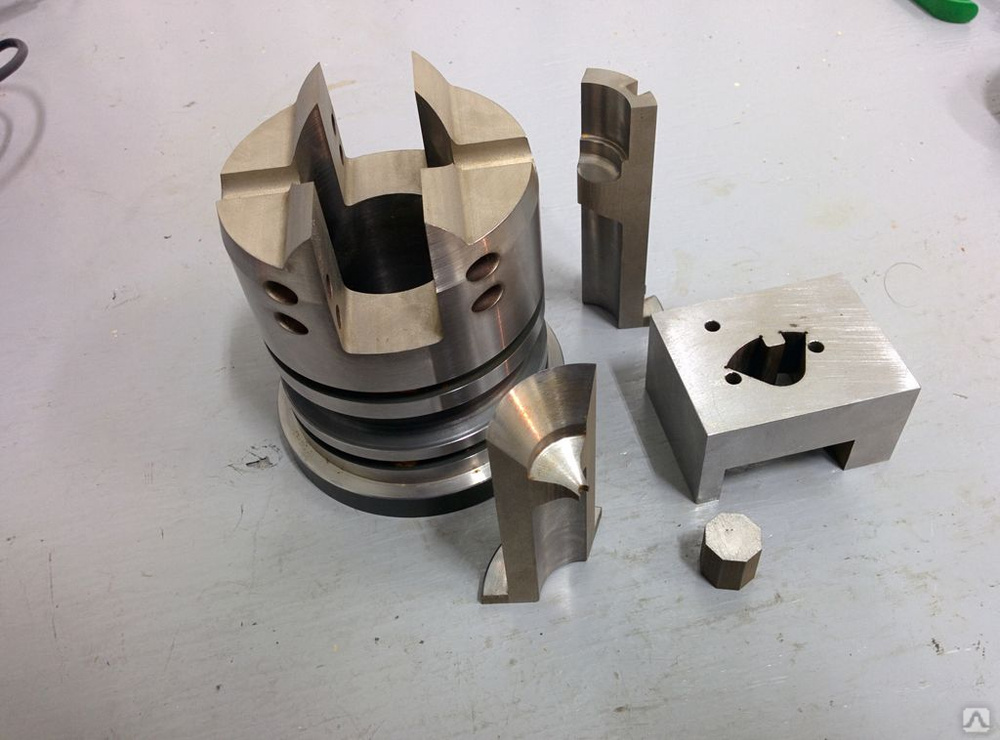

Прошивочные станки выпускаются как в стационарном, так и в настольном исполнении. В качестве рабочего инструмента служит электрод заданной формы. Углубление или отверстие в заготовке копирует форму электрода.

- сталь нержавеющих, инструментальных и закаленных марок;

- титан и прочие электропроводные материалы.

На таких станках получают глубокие отверстия очень малого диаметра или сложной формы. С помощью метода электроэрозии можно получать очень точные копии пресс-форм, штампов или иных деталей. Электрод, который в этом случае служит шаблоном, изготавливается из податливого материала, например, графита или меди. Меняя полярность подключения заготовки, можно получить на ее поверхности углубления или выпуклый рельеф с оттиском электрода.

Электрод, который в этом случае служит шаблоном, изготавливается из податливого материала, например, графита или меди. Меняя полярность подключения заготовки, можно получить на ее поверхности углубления или выпуклый рельеф с оттиском электрода.

Одной из самых трудоемких операций является нарезка резьбы в тугоплавких и особо прочных материалах. Движением электрода внутри отверстия в этом случае управляет станок с ЧПУ.

Электроэрозия — современный высокотехнологичный метод обработки металлов. Электроэрозионные станки приходят на замену традиционным механическим там, где необходима высокая точность, создание поверхностей или полостей сложной конфигурации, работа с заготовками из особо прочных металлов, легированных и закаленных сталей.

Проволочный электроэрозионный станок | Техника и человек

Электроэрозионная обработка металлов и других токопроводящих материалов (ЭЭО) – самостоятельный вид металлообработки, который используется для получения отверстий и полостей сложной формы. ЭЭО эффективна при размерном формообразовании труднообрабатываемых материалов, применяется для целей поверхностного упрочнения инструмента, а также в ремонтном производстве, для извлечения из стальных изделий сломанных свёрл, метчиков и т.п. По вышеперечисленным направлениям выпускается и соответствующее оборудование.

ЭЭО эффективна при размерном формообразовании труднообрабатываемых материалов, применяется для целей поверхностного упрочнения инструмента, а также в ремонтном производстве, для извлечения из стальных изделий сломанных свёрл, метчиков и т.п. По вышеперечисленным направлениям выпускается и соответствующее оборудование.

Принцип работы станков электроэрозионной обработки

Независимо от технологического назначения, в ЭЭО-станках используется явление размерного плавления металла или сплава в результате термического воздействия электрического разряда весьма большой мощности. Им может быть электрическая искра или электрическая дуга. С этой целью обрабатываемую заготовку включают в электрическую цепь станка. В результате последовательно реализуются следующие переходы:

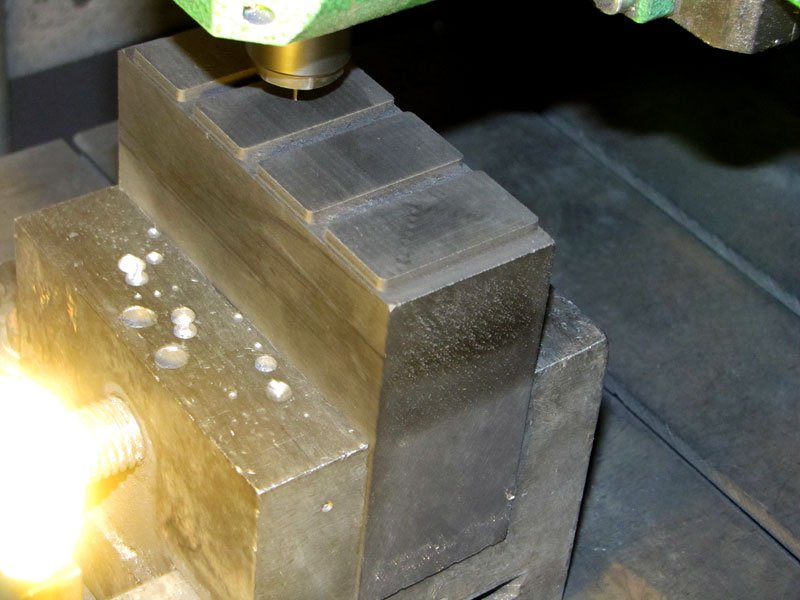

- Заготовка и инструмент устанавливаются на станке, присоединяются к источнику рабочего тока, и помещаются в ёмкость с диэлектрической рабочей жидкостью.

- При включении энергетической части привода станка происходит накапливание электрического потенциала на границах смежных электродов заготовки и инструмента. Его конфигурация должна соответствовать размерам полости или контура на будущем изделии.

- По достижении требуемой разности потенциалов происходит бой межэлектродного промежутка с созданием направленного разряда, вызывающего электрическую эрозию материала. Если преимущественному разрушению подвергается катод, то говорят об ЭЭО на прямой полярности электрического тока, а если анод – то об обратной полярности.

- Продукты эрозии либо принудительно удаляются из зоны обработки специальной насосной установкой, либо скапливаются на дне емкости, и извлекаются оттуда после окончания цикла ЭЭО.

- После отключения напряжения ионизированные высоковольтным разрядом частицы в рабочей жидкости исчезают, и её диэлектрическая прочность восстанавливается.

Если электрическая эрозия вызывается нестационарным электрическим разрядом, то такое оборудование называют электроискровыми или электроимпульсными ЭЭО-станками.

Разница между ними заключается в следующем. Электроимпульсные станки, в отличие от электроискровых, имеют в своём составе специальный узел – шаговый генератор импульсов – который обеспечивает периодическое формирование высоковольтного разряда. Его параметры должны быть достаточными для размерного плавления и испарения обрабатываемого материала. В результате возрастает мощность и производительность ЭЭО.

Кроме того, управляя параметрами импульса – его продолжительностью, интенсивностью и скважностью (соотношением времени действия импульса ко времени его накопления) –

При электродуговой обработке источником тепла, производящего разрушение металла заготовки, является стационарный разряд. Дуга горит непрерывно, поэтому станки такого типа отличаются повышенной производительностью, но меньшей точностью обработки. При дуговой обработке главным параметром считается сила тока, а не напряжение на электродах. Поэтому для привода таких станков применяются сварочные генераторы или преобразователи – оборудование, гораздо более дешёвое и простое в управлении, чем генераторы импульсов. Область рационального использования электродугового оборудования – получение отверстий и полостей значительных размеров при повышенных требованиях к производительности обработки.

Классификация ЭЭО-станков

Электроэрозионные станки различают в зависимости от их технологического назначения. Выпускаются как универсальное, так и специализированное оборудование, которое может оснащаться ЧПУ, либо действовать в ручном режиме.

Основными операциями, на которых целесообразно использовать ЭЭО-станки, являются:

- Вырезка по сложному контуру. Она может выполняться профилированным электродом-инструментом, либо проволочкой из токопроводящего материала.

- Прошивка-копирование, при которой форма электрода-инструмента должна соответствовать размерам и конфигурации полости или сквозного отверстия. При извлечении сломанных инструментов используется обычная прошивка сплошным или трубчатым электродом.

- Электроэрозионное шлифование, при котором выполняется доводка полученной заготовки по параметрам точности и шероховатости поверхности. Электродуговые станки могут выполнять как грубую так и точную ЭЭО: для этого им достаточно только скорректировать некоторые технические характеристики процесса.

- Поверхностное электроупрочнение, при котором съёма металла практически не происходит, а обрабатываемая поверхность заготовки насыщается атомами химических элементов, содержащихся в электроде-инструменте.

Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда.

Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда. - Электроэрозионная маркировка, в результате которой на поверхности могут наноситься клейма или иные условные обозначения.

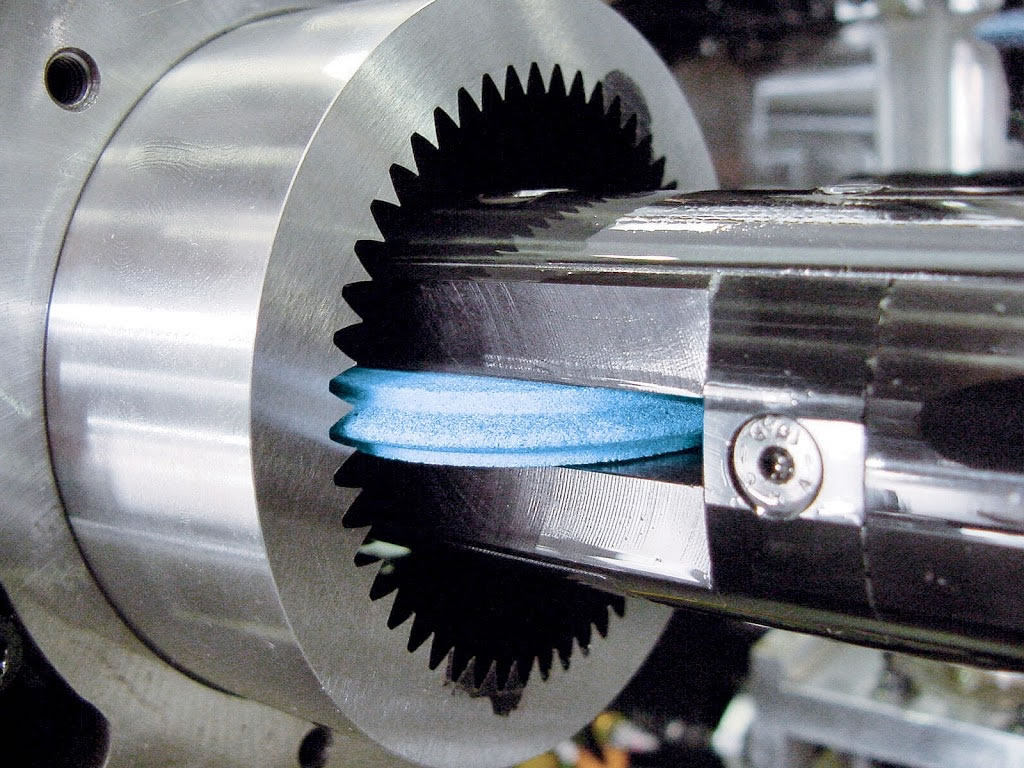

- Электроэрозионная приработка сопрягаемых деталей (шестерён, пуансонов, матриц). Она ведётся при малых значениях тока и напряжения.

Классификация станков для ЭЭО может быть выполнена и по их компоновке. В основном такое оборудование – вертикального исполнения, однако для электродуговой обработки длинномерных заготовок, например, твердосплавных валков прокатных станов, изготавливаются и станки горизонтального типа.

Из основных конструктивных различий ЭЭО-станков необходимо отметить исполнение и размеры стола (координатный или обычный), а также ванны с рабочей жидкостью, которая может быть съёмной или перемещающейся вверх-вниз.

Важным классификационным признаком рассматриваемого оборудования считается его возможность программного управления, что немаловажно из-за высокой продолжительности обработки заготовок.

Отечественные ЭЭО-станки выпускаются в соответствии с требованиями ГОСТ 15894. Из зарубежного аналогичного оборудования наилучшим качеством отличаются станки швейцарской фирмы Agie, японской торговой марки Mitsubishi и итальянской компании Сarbomatic.

Основные узлы ЭЭО-станков и их действие

Копировально-прошивочный станок

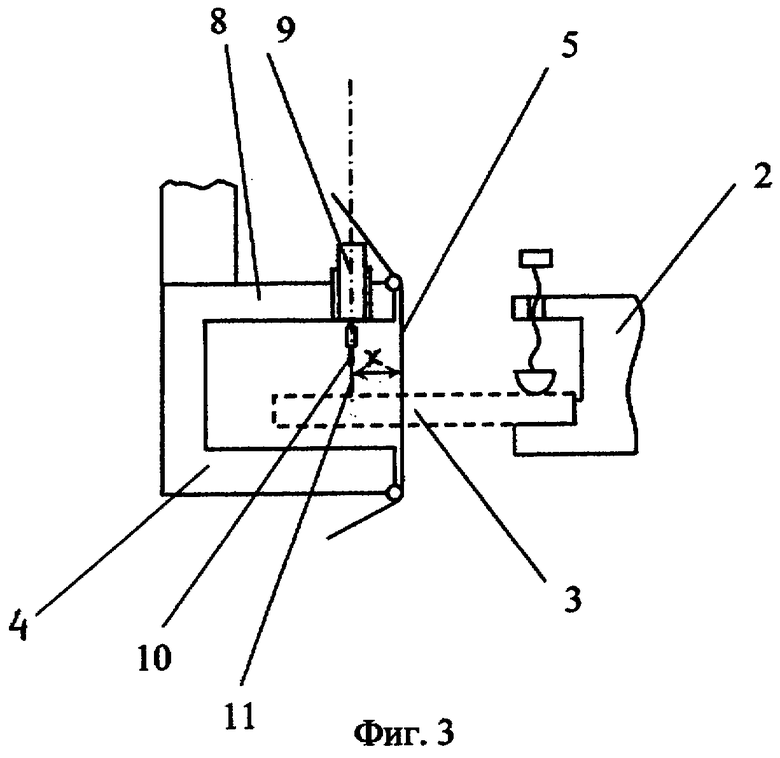

Типовой копировально-прошивочный станок вертикальной компоновки, снабжённый электрогидравлической системой привода рабочих органов, состоит из следующих узлов:

- Г-образной станины, регулируемой по высоте.

- Рабочей головки, в которой смонтирован узел электрода-инструмента.

- Привода двухкоординатного перемещения рабочей головки (на некоторых типоразмерах станков имеется ещё и орбитальная головка, благодаря которой электрод-инструмент может вращаться).

- Рабочего стола, на котором закрепляется обрабатываемая заготовка.

- Ванна с рабочей жидкостью, которая снабжена винтовой передачей для своего подъёма-опускания.

- Электродвигателей: главного привода, привода рабочей ёмкости и орбитальной головки.

- Системы управления.

В самостоятельном корпусе размещается шаговый генератор импульсов, который включается в общую электрическую схему станка. Эти устройства должны отвечать следующим требованиям:

- Отличаться возможно более высоким КПД;

- Стабилизировать во времени все параметры электрического разряда;

- Иметь возможность максимального регулирования рабочей частоты импульса;

- Обеспечивать такие параметры электрического разряда, при которых износ электрода-инструмента, производительность процесса и качество обработки заготовки будут оптимальными.

Отечественные генераторы импульсов системы ШГИ оснащаются встроенными регуляторами подачи электрода-инструмента и блоками предотвращения короткого замыкания.

Узлы подачи рабочей головки в станках, использующих для ЭЭО нестационарный электрический разряд, могут быть трёх основных типов – соленоидного, электромеханического и электрогидравлического. Первый применяется в установках малой мощности, второй – преимущественно для агрегатов, производящих электроискровое разрезание. Наиболее универсальным считается электрогидравлический привод. Его недостатки – несколько меньшая производительность на вспомогательных переходах и необходимость в дополнительных площадях под гидравлические компоненты, ответственные для очистки и перекачки рабочей среды.

Электродуговые станки

Электродуговые станки состоят из:

- Станины рамного типа.

- Рабочей головки с электродом-инструментом и контрольно-следящей системой его перемещения во время ЭЭО.

- Насосной станции для прокачки рабочей жидкости под повышенным давлением (это необходимо для повышения качества ЭЭО стационарным дуговым разрядом).

- Герметизирующей камеры, внутрь которой устанавливается заготовка.

- Рабочего стола.

- Источника питания постоянного тока.

Рабочий цикл такого оборудования включает в себя установку на стол заготовки, подлежащей ЭЭО, последующего размещения герметизирующей камеры, подвода инструментальной головки с электродом-инструментом и включения насосного привода подачи рабочей среды. После этого включается источник питания, возбуждается дуговой разряд и производится обработка. Подача электрода-инструмента выполняется автоматически. По достижении требуемого значения напряжения на дуге происходит пробой межэлектродного промежутка, и возникающий столб дуги, сжатый потоком рабочей среды производит размерное формообразование. Продукты эрозии удаляются насосной установкой через рабочие отверстия в электроде-инструменте.

Электроэрозионный станок

Sinker | Hackaday.io

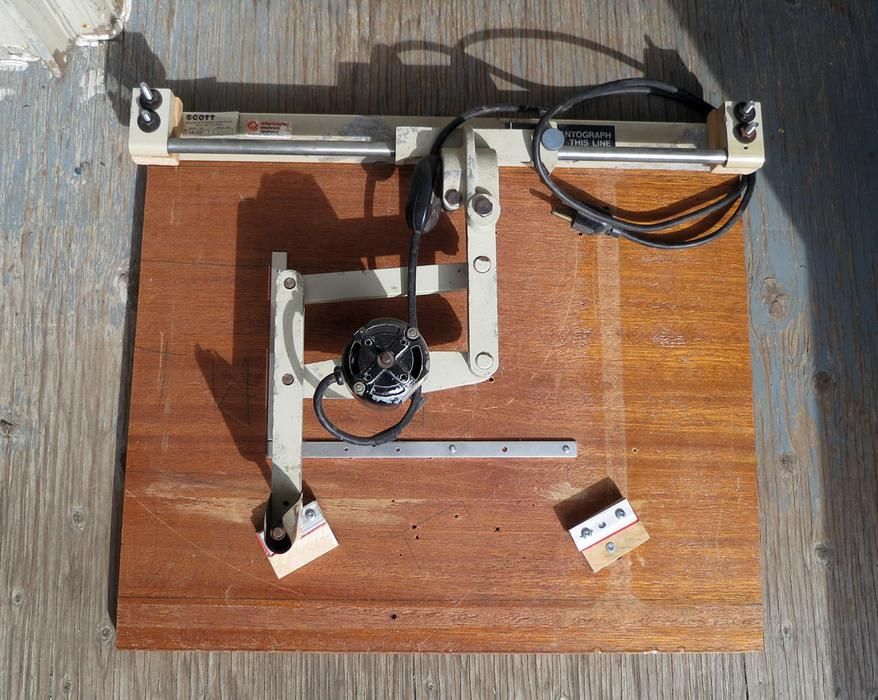

Я искал способ резки металлов без лишнего шума, и поэтому я построил электроэрозионный станок для грузил, который может прорезать отверстия рядом друг с другом для вырезания заготовок.

Я перешел от сборки электроэрозионного станка к этой конструкции, потому что в отличие от электроэрозионного станка его работа очень безотказна и даже если он врезается в заготовку при сверлении отверстия, он проверяет положение электрода перед сверлением следующего отверстия и после финишной обработки. задание, вы можете просто запустить цикл снова, и он просверлит только то отверстие, которое еще не было просверлено.

Детали

Инструмент для облегчения работы и большего количества тестов

Доминик Мефферт • 28. 05.2022 в 12:37 •

0 комментариев

05.2022 в 12:37 •

0 комментариев За последние несколько дней я написал код, упрощающий размещение нескольких точек сверления рядом друг с другом (проще, чем писать весь gcode вручную).

GitHub — DerM4209/Pixel_EDM

И с GCODE, созданным инструментом, я провел еще один тест:

На этот раз я вырезал маленькую скобку. Резка заняла около часа без необходимости наблюдения или вмешательства во время обработки. Я думаю, что такие заготовки можно разрезать, чтобы делать с машиной действительно полезные вещи. Так что хорошо то, что машина теперь работает надежно и довольно точно. Остающиеся проблемы заключаются в том, что механическая обработка занимает довольно много времени, а фильтр DI и электрод необходимо заменить через некоторое время. Время обработки можно сократить, используя более мощный блок питания, но необходимость замены фильтра DI + электрода останется.

Так что на данный момент я думаю, что это лучший результат, который я могу получить с моей электроэрозионной машиной.

Обработка медной проволокой, но 5х5 все же лучше

Доминик Мефферт • 10.05.2022 в 14:21 • 0 комментариевЯ провел неделю, создавая электроэрозионный станок, похожий на 3D-принтер, в котором нить накаливания была заменена медной проволокой, чтобы мне не приходилось беспокоиться о том, что электроды закончатся.

Обработка проволокой прошла без проблем, но из-за того, что проволока была слегка изогнута, полученные отверстия не были круглыми, а вырезание деталей с диаметром электрода ∅1,38 мм заняло довольно много времени.

Итак, после всех испытаний, которые я провел до сих пор, я бы сказал, что латунный электрод 5×5 может производить самые полезные детали.

Для дальнейшего тестирования я снова изменил станок на вертикальную установку и добавил раму из профиля 2020 в поддон для воды для крепления заготовок.

Для полезной работы с электродом 5×5 мм я хочу написать инструмент, в котором вы можете выбирать «пиксели» для обработки, чтобы вы могли создавать свою заготовку, например, рисовать квадраты на страницах блока колледжа (которые также 5х5мм).

Круглые электроды, квадратные электроды и электроды из силового кабеля

Доминик Мефферт • 04.05.2022 в 19:58 • 0 комментариевЗа последние несколько дней я много тестировал, а также внес несколько изменений в настройки.

Сначала я провел тест с круглым латунным электродом диаметром 4 мм, где можно увидеть волнообразный рисунок на краю.

Затем я провел тест с латунным электродом квадратной формы 5*5 мм, где видно, что кромка срезана почти без волнообразного рисунка.

После этого я провел тест с меньшим квадратным медным электродом 2×2 мм и также получил хороший разрез кромки.

При использовании меньшего электрода я заметил, что скорость резания увеличилась, а также увеличился износ электрода. Электрод, который я использовал, имел длину 333 мм, и для моего плана изготовления заготовок с сотней отверстий или для резки более толстого материала он, вероятно, будет слишком коротким.

Я попытался использовать сварочную проволоку диаметром 0,8 мм, но поскольку стальная проволока не является хорошим материалом для электродов, она не сработала.

Но после теста с медным электродом я понял, что медь — хороший материал для электрода.

И тут мне пришла идея использовать только медный провод от обычных силовых кабелей сечением 1,5 мм².

Я также получил хорошую обрезку краев.

С таким маленьким электродом 1,5 мм² количество удаляемого материала намного меньше, чем с электродом 5*5 мм, поэтому это больше не проблема для фильтра, что позволяет снова выполнять резку под водой.

Благодаря этому я смог избавиться от паров и брызг, а также качество резки стало немного лучше и меньше копоти.

В данный момент я думаю об изменении конструкции машины, чтобы она снова стала ближе к обычному 3D-принтеру, где нить 1,5 мм² (∅1,38 мм) заменяет нить.

Так что, возможно, это может быть следующим шагом.

Sinker EDM – Тестовый прогон

Доминик Мефферт • 24.04.2022 в 13:47 • 0 комментариевВчера я попытался вырезать квадрат с новой настройкой станка.

Я написал несколько GCODE для каждой руки и дал машине поработать.

Г28 З G92 Х0 Y0 Z0 М80 ;##################### G0 X0 Y0 Z75 F1000 G7 G0 X0 Y0 Z90 F100 G8 G28 З ;##################### G0 X4 Y0 Z75 F1000 G7 G0 X4 Y0 Z90 F100 G8 G28 З ;##################### G0 X8 Y0 Z75 F1000 G7 G0 X8 Y0 Z90 F100 G8 G28 З ;##################### G0 X12 Y0 Z75 F1000 G7 G0 X12 Y0 Z90 F100 G8 G28 З ;##################### G0 X16 Y0 Z75 F1000 G7 G0 X16 Y0 Z90 F100 G8 G28 З ;##################### G0 X16 Y4 Z75 F1000 G7 G0 X16 Y4 Z90 F100 G8 G28 З ;##################### G0 X16 Y8 Z75 F1000 G7 G0 X16 Y8 Z90 F100 G8 G28 З ;##################### G0 X16 Y12 Z75 F1000 G7 G0 X16 Y12 Z90 F100 G8 G28 З ;##################### G0 X16 Y16 Z75 F1000 G7 G0 X16 Y16 Z90 F100 G8 G28 З ;##################### G0 X12 Y16 Z75 F1000 G7 G0 X12 Y16 Z90 F100 G8 G28 З ;##################### G0 X8 Y16 Z75 F1000 G7 G0 X8 Y16 Z90 F100 G8 G28 З ;##################### G0 X4 Y16 Z75 F1000 G7 G0 X4 Y16 Z90 F100 G8 G28 З ;##################### G0 X0 Y16 Z75 F1000 G7 G0 X0 Y16 Z90 F100 G8 G28 З ;##################### G0 X0 Y12 Z75 F1000 G7 G0 X0 Y12 Z90 F100 G8 G28 З ;##################### G0 X0 Y8 Z75 F1000 G7 G0 X0 Y8 Z90 F100 G8 G28 З ;##################### G0 X0 Y4 Z75 F1000 G7 G0 X0 Y4 Z90 F100 G8 G28 З М81 G0 X0 Y0 Z0

Поведение новой машины сильно отличается от машин электроэрозионной обработки, которые я строил раньше.

– Во-первых, (почти) нет условий, которые могут привести к сбою обработки. Теоретически электрод мог застрять в заготовке, но этого пока не произошло, и я думаю, что это действительно маловероятно, потому что зазор между электродом и заготовкой достаточно велик, чтобы предотвратить это. В противном случае мало что может пойти не так.

– Во время обработки электрод стал более заостренным, как если бы вы затачивали карандаш:

Это привело к меньшему выходному отверстию на задней стороне заготовки и, таким образом, к коническому отверстию.

Это также приводило к странному поведению, при котором электрод перемещался вперед и назад по бесконечному циклу. Я думаю, это произошло потому, что форма электрода не позволяла машине зажечь дугу.

Я надеюсь, что смогу избежать этого в будущем, написав GCODE, что приведет к более постоянному износу электродов.

– Мне пришлось обрабатывать отверстия, в которых снова возникало странное поведение, в каждой руке, но я надеюсь, что когда-нибудь смогу это исправить.

– Кроме того, задание на обработку было завершено без ошибок.

Здесь вы можете увидеть готовую заготовку:

– На новом станке я впервые смог запустить программу без постоянного наблюдения за ней.

Я начал работу по обработке и смотрел телевизор, исправлял ошибку бесконечного цикла и просто ждал завершения работы.

Помимо ошибки (надеюсь найти постоянное решение в будущем) есть способ стабильной работы, который я искал.

Что касается формы кромки заготовки, я думаю о написании инструмента для генерации траектории движения инструмента, чтобы генерировать код для перекрывающихся отверстий, чтобы уменьшить волнистость кромки, а также поддерживать низкий и равномерный износ электрода.

Еще одна вещь, которую следует отметить, это то, что из-за большого количества материала, обработанного с помощью электроэрозионной обработки с грузиком, деионизационный фильтр больше не может поддерживать низкую проводимость воды. Поэтому я больше не могу обрабатывать детали, погруженные в воду, потому что ток будет просто проводиться водой, и дуга не загорится.

Итак, на данный момент я обрабатываю заготовки на воздухе, а воду использую только для охлаждения и промывки. Таким образом, обработка работает даже без деионизированной воды, что, вероятно, не самое лучшее, но пока работает, все в порядке. Я буду следить за производительностью, и если это вызовет проблемы в будущем, я постараюсь найти для этого решение. Если выяснится, что это не приводит к проблемам, это будет хорошо, потому что это снизит стоимость машины, сделав ненужными деионизационный фильтр, отдельный насос и датчик ppm….

Итак, на данный момент я обрабатываю заготовки на воздухе, а воду использую только для охлаждения и промывки. Таким образом, обработка работает даже без деионизированной воды, что, вероятно, не самое лучшее, но пока работает, все в порядке. Я буду следить за производительностью, и если это вызовет проблемы в будущем, я постараюсь найти для этого решение. Если выяснится, что это не приводит к проблемам, это будет хорошо, потому что это снизит стоимость машины, сделав ненужными деионизационный фильтр, отдельный насос и датчик ppm….Подробнее »

Электроэрозионная обработка грузила

Доминик Мефферт • 23.04.2022 в 14:36 • 0 комментариевМоей следующей идеей для достижения цели этого проекта является создание максимально отказоустойчивой машины.

Таким образом, нет станка для электроэрозионной обработки проволоки, где каждый обрыв провода требовал бы вмешательства пользователя.

Таким образом, нет станка для электроэрозионной обработки проволоки, где каждый обрыв провода требовал бы вмешательства пользователя. Вместо этого я построю горизонтальный электроэрозионный станок Sinker с заготовкой, установленной на оси X, и легким доступом для замены электрода.

Более поздняя машина должна иметь возможность вырезать заготовки, просверливая несколько отверстий рядом друг с другом. Вероятно, это будет не самое чистое решение для резки, но оно также будет очень уникальным. Отличительной особенностью Sinker EDM является то, что инструмент не вращается, поэтому он не будет проскальзывать в уже просверленные отверстия, что делает возможным перекрытие отверстий.

Машина также получит датчик приближения, который будет служить двум целям. Он будет проверять длину электрода после каждого просверленного отверстия, потому что при сверлении электрод становится короче. Он также сбросит положение электрода, если станок не удержит дистанцию от заготовки и врежется в нее.

В результате даже сбой не приведет к сбою работы по обработке.

В результате даже сбой не приведет к сбою работы по обработке.После завершения работы вы можете начать работу снова, чтобы просверлить только пропущенное отверстие.

В будущем я рассмотрю возможность использования концевого выключателя и изменения кода, чтобы машина могла обнаруживать аварию в качестве резервной копии к обычному методу поддержания дистанции, чтобы ни одна дыра не была пропущена.

Вот *старое* видео машины (с тех пор некоторые детали изменились):

Проводная электроэрозионная обработка и чему я научился благодаря этому

Доминик Мефферт • 23.04.2022 в 12:20 • 0 комментариевПроволочный электроэрозионный станок

youtube.com/embed/H7hHejTDMDA” frameborder=”0″ allowfullscreen=””>Последние недели и месяцы я провел, изучая, как построить электроэрозионный станок для сверления и проволочного электроэрозионного станка, и хотя я смог успешно построить и протестировать обе установки станка, они оба не являются тем, чего я хочу достичь с помощью этого проект.

Сверло электроэрозионное работало хорошо, но мне не понравилось, как заготовка была прижата к оси Y, а так как электроды, которые я использовал (латунные трубки 4 мм), были не прямыми, а слегка изогнутыми, вращение было шатким, как изогнутое сверло.

Электроэрозионный станок тоже работал очень хорошо – до тех пор, пока провод не порвался – что происходило случайно, независимо от того, что я пытался предотвратить.

Резы были очень чистыми и точными, но поскольку я не мог закончить ни одной заготовки без хотя бы одного обрыва проволоки, думаю, что никто из вас не стал бы работать с такой системой. Я также потратил около 100 евро на 10-килограммовую катушку электроэрозионной проволоки, что делает ее довольно дорогой.

Итак, что мне делать дальше…..

Целью этого проекта является создание станка для резки металлов, который вы можете использовать в своей квартире в любое время суток, не создавая проблем с соседями. громкий воздушный компрессор.

Машина тоже должна быть дешевой без дорогих расходников.

И самое главное:

– Работать надо!

Машина должна быть такой же надежной, как 3D-принтер, где вы можете запустить задание на печать и оставить его на следующие 8 часов, чтобы, вернувшись, найти готовый отпечаток на своей машине.

Для достижения этой цели станок должен быть безотказным, что легче сделать с машинами, которые не применяли силу к заготовке, такими как лазер, плазма, гидроабразивная резка и 3D-принтеры, и сложнее сделать с станки с ЧПУ.

Если все работает как надо Электроэрозионные станки также не прикладывают силы к заготовке, а только потому, что они могут ощущать ток или напряжение между электродом и заготовкой, чтобы поддерживать правильное расстояние.

Если теперь электрод или заготовка покроются каким-либо непроводящим материалом в процессе резки, станок больше не сможет удерживать правильное расстояние до заготовки, и поэтому электрод или проволока могут врезаться в заготовку, что приведет к обрыву проволоки, потере шагов. или неправильное расположение.

Если теперь электрод или заготовка покроются каким-либо непроводящим материалом в процессе резки, станок больше не сможет удерживать правильное расстояние до заготовки, и поэтому электрод или проволока могут врезаться в заготовку, что приведет к обрыву проволоки, потере шагов. или неправильное расположение.Поскольку эта ошибка может произойти в любое время, я должен построить станок таким образом, чтобы эта ошибка не привела к сбою обработки.

Подробнее об этом в следующем журнале сборки…..

Переключатель обрыва провода

Доминик Мефферт • 24.03.2022 в 21:19 • 0 комментариевДобавил еще один переключатель для обнаружения обрыва провода.

Если трос теряет всякое натяжение, пружина тянет колесо назад и срабатывает переключатель. Переключатель подключен к контроллеру станка и вызывает gcode для выключения питания и привода EDM.

Если трос теряет всякое натяжение, пружина тянет колесо назад и срабатывает переключатель. Переключатель подключен к контроллеру станка и вызывает gcode для выключения питания и привода EDM.Резка алюминия толщиной 20 мм

Доминик Мефферт • 21.03.2022 в 20:06 • 0 комментариевС некоторыми изменениями в станке, частоте дуги и рабочем цикле я наконец смог разрезать 20-миллиметровый алюминиевый стержень, который вчера с треском провалился. У меня ушло почти час и около 1/3 катушки с проволокой, но я очень рад видеть, что можно резать такой толстый металл на дешевом настольном станке.

Я уверен, что со временем найду способы дальнейшего улучшения машины для достижения более высокой скорости резки. На кадрах я разрезал планку снаружи внутрь, потому что по какой-то странной причине отрезанная часть стала уже, как только провод почти перерезал планку, так что провод защемился и разорвался. Я думаю, что этот способ также выглядит лучше, потому что вы можете видеть дугу вдоль поверхности стержня, которая в противном случае была бы внутри стержня. Отделка поверхности также очень гладкая, и вы можете видеть места, где проволока разорвалась или осталась на месте в течение некоторого времени.

Я уверен, что со временем найду способы дальнейшего улучшения машины для достижения более высокой скорости резки. На кадрах я разрезал планку снаружи внутрь, потому что по какой-то странной причине отрезанная часть стала уже, как только провод почти перерезал планку, так что провод защемился и разорвался. Я думаю, что этот способ также выглядит лучше, потому что вы можете видеть дугу вдоль поверхности стержня, которая в противном случае была бы внутри стержня. Отделка поверхности также очень гладкая, и вы можете видеть места, где проволока разорвалась или осталась на месте в течение некоторого времени.Я думаю, что следующее, что я хочу попробовать, это вырезать несколько фигур.

Упрощенный проводник

Доминик Мефферт • 21.03.2022 в 06:24 • 0 комментариев youtube.com/embed/L0vIZ82fXJY” frameborder=”0″ allowfullscreen=””>Я упростил проводную направляющую, удалив тензодатчики, которые использовались для контроля натяжения проволоки и управления двигателем перематывания, потому что я думаю, что они на самом деле не нужны и могут вызвать некоторые проблемы при воздействии шума. Поскольку проволока нуждается в некотором натяжении после двигателя скорости проволоки, я заменил тензодатчик на задней стороне подпружиненным натяжителем проволоки, который имеет два датчика для запуска и остановки намотки проволоки.

Вчера я попытался разрезать алюминиевый стержень размером 20*20 мм, но проволока порвалась всего через несколько миллиметров. Я пробовал увеличивать скорость проволоки и уменьшать натяжение, но это не очень помогло. Позже я также попытаюсь уменьшить скважность и частоту дуги, и если это не должно помочь, возможно, поможет замена искрового конденсатора и сопротивления…

Я также заказал закрытый ремень ГРМ взамен старого.

Первая резка электроэрозионной проволокой

Доминик Мефферт • 17.03.2022 в 19:03 • 0 комментариевЭто первый раз, когда я пробовал резать металл на электроэрозионном станке, и я очень рад, что проволока не порвалась, и я действительно смог разрезать заготовку. Для меня это был наилучший возможный результат, потому что я также ожидал, что проволока порвется, как только коснется заготовки, и мне придется изменить схему генератора дуги на меньшую мощность или около того. Но это сработало, и теперь я могу работать над оптимизацией системы и пытаться резать более толстые и сложные заготовки.

Я также должен опубликовать больше видеоматериалов и подробностей о проекте, чтобы его было легко воспроизвести для тех, кто хотел бы построить свой собственный проволочный электроэрозионный станок.

Просмотреть все 18 журналов проекта

Нравится этот проект?

ДелитьсяПроволочная электроэрозионная обработка для максимальной точности: пояснение

Вы когда-нибудь видели металлические блоки, идеально подходящие друг к другу, как мозаика, и задавались вопросом, как в металле делаются такие точные разрезы?

Электроэрозионная обработка проволоки или технология проволочной электроэрозионной обработки — это то, что используется для выполнения чрезвычайно точных разрезов, обеспечивающих идеальное прилегание.

Это нетрадиционный процесс обработки с нулевым допуском, который требует опытного оператора для достижения идеальных результатов.

В этой статье рассматривается проволочная электроэрозионная обработка и дается полный обзор этой техники обработки.

Что в этой статье?

- Что такое электроэрозионная обработка (EDM)?

- Введение в проволочный электроэрозионный станок

- Как работает проволочный электроэрозионный станок?

- Типы электроэрозионной обработки проволоки

- Технологические параметры электроэрозионной обработки проволоки

- Преимущества электроэрозионной обработки проволоки

- Недостатки электроэрозионной обработки проволоки

- Заключительные мысли

- Часто задаваемые вопросы (FAQ) Механическая обработка

Электроразрядка?

Электроэрозионная обработка проволоки (WEDM) представляет собой процесс электротермической обработки, в котором используется одна жила электропроводящей проволоки для выполнения сквозных разрезов в металлических заготовках под действием диэлектрической жидкости. Это метод бесконтактной резки, в котором используется электрический разряд (искры) для расплавления и испарения материала.

Это метод бесконтактной резки, в котором используется электрический разряд (искры) для расплавления и испарения материала.

Электроэрозионная обработка (EDM) использует электрический разряд (искры) для вырезания куска металла желаемой формы.

Этот процесс также известен как электроразрядная эрозия или искровая эрозия.

Это нетрадиционный процесс механической обработки, при котором отсутствует физический контакт между заготовкой и режущим инструментом.

При этом в зазоре между инструментом и заготовкой (электродами) быстро возникает серия электрических разрядов.

Эти искры генерируют сильное тепло с температурой около 8000–12000 ℃, чтобы расплавить и испарить материал и произвести желаемый разрез.

Электроэрозионная обработкаАдаптивная система управления используется для поддержания постоянного зазора между заготовкой и электродом. Этот промежуток известен как искровой промежуток или разрядный промежуток.

Заготовка и инструмент погружаются в диэлектрическую жидкость, которая действует как резистор и предотвращает перегрев заготовки.

Кроме того, диэлектрическая жидкость также вымывает частицы эрозионного металла из пропила и способствует получению чистых резов с высоким качеством поверхности.

Введение в электроэрозионную обработку проволоки

Электроэрозионная обработка проволоки (Источник: Makino)Электроэрозионная обработка проволоки (WEDM) — это тип электроэрозионной обработки, в котором в качестве электрод.

Бесконтактный характер проволочной электроэрозионной обработки позволяет тонкой проволоке выполнять сквозные разрезы в блоках металлов без какого-либо отклонения проволоки.

Это высокоточная техника резки, которая обеспечивает точность детали около 2 микрон (0,002 мм) и может использоваться для резки любого проводящего материала.

Проволочный электроэрозионный станок можно использовать для выполнения конусных резов с максимальным углом резания 45 градусов.

Возможность независимого управления верхним и нижним концом проволоки позволяет выполнять резы с разным профилем на верхней и нижней поверхности заготовки.

Кроме того, толщина и твердость заготовки не оказывают существенного влияния на скорость резания в процессе.

Это делает проволочный электроэрозионный станок идеальным инструментом для вырезания сложных узоров на толстых металлических блоках.

Как работает Wire EDM?

Работа проволочного электроэрозионного станка (Источник: ScienceDirect)Проволочный электроэрозионный станок работает на электротермическом принципе, при котором электрическая энергия преобразуется в тепловую для расплавления и испарения материала.

Он состоит из проволоки, обычно изготовленной из латуни, меди или вольфрама, которая действует как катод (отрицательная клемма) и токопроводящей заготовки в качестве анода (положительная клемма).

Разность потенциалов между заготовкой и проволокой генерирует тысячи искр в секунду.

Эти искры повышают температуру заготовки и тем самым плавят и испаряют материал.

Однако проволочная электроэрозионная обработка может использоваться только для выполнения сквозных разрезов в токопроводящих материалах.

Для начала процесса резки в заготовке просверливают отверстие для продевания проволоки или начинают резку с края заготовки.

Проволока окружена кольцом искр, что позволяет проволоке выполнять рез без контакта с заготовкой.

Каждая искра, попавшая на поверхность материала, образует кратер и эрозионно удаляет небольшое количество материала.

Эти искры также воздействуют на режущую проволоку и ослабляют ее.

Поэтому в электроэрозионной обработке проволоки используется катушка с непрерывной подачей проволоки.

Проволочная электроэрозионная обработка выполняется на станке с ЧПУ, поэтому путь, по которому следует режущая проволока для достижения точного реза, контролируется компьютером.

Типы проволочного электроэрозионного станка

В зависимости от способа подачи диэлектрической жидкости обычно существует два типа проволочного электроэрозионного станка: проволочный электроэрозионный станок под флюсом и проволочный электроэрозионный станок заподлицо.

Погружная электроэрозионная обработка проволоки

Погруженная электроэрозионная обработка проволоки (Источник: KeenHome)При электроэрозионной обработке погруженной проволокой заготовка и проволока полностью погружаются в диэлектрическую жидкость на протяжении всего процесса резки.

Обеспечивает равномерный отвод тепла от зоны резания и облегчает удаление стружки из пропила.

Погружной электроэрозионный электроэрозионный станок менее подвержен обрыву провода, поскольку диэлектрическая жидкость окружает провод и действует как экран, предотвращающий короткое замыкание.

Кроме того, проволочная электроэрозионная обработка под флюсом не вызывает отклонений режущей проволоки и, следовательно, производит разрезы с лучшим качеством поверхности, чем проволочная электроэрозионная обработка заподлицо.

Электроэрозионная обработка с проволокой заподлицо

Электроэрозионная обработка проволокой заподлицо (Источник: HitachiCableAmerica) При электроэрозионной обработке с проволокой заподлицо струя диэлектрической жидкости течет через сопло в направлении зоны резки.

Эта форсунка позволяет легко удалять стружку из пропила, но вызывает отклонение режущей проволоки, что приводит к плохому качеству поверхности реза.

Чистота поверхности реза может быть улучшена за счет уменьшения скорости струи, но качество реза, производимого проволочной электроэрозионной обработкой под водой, намного выше, чем проволочная электроэрозионная обработка заподлицо.

Электроэрозионный электроэрозионный станок с погружной проволокой сравнительно дешевле, чем электроэрозионный электроэрозионный станок с погружной проволокой, что делает его идеальным для начинающих, которые хотят освоить проводную электроэрозионную обработку на недорогом станке.

Однако отклонение проволоки и отсутствие постоянного потока жидкости в пропиле может привести к короткому замыканию из-за контакта между проволокой и заготовкой.

Это короткое замыкание приводит к обрыву провода и снижает производительность процесса за счет увеличения времени простоя.

Параметры процесса, связанные с проволочной электроэрозионной обработкой

Помимо типа используемой подачи диэлектрической жидкости, существуют различные параметры, влияющие на скорость съема материала и качество резки, производимой проволочной электроэрозионной обработкой.

Время включения импульса

Удаление материала при проволочной электроэрозионной обработке происходит за счет воздействия искр на поверхность заготовки.

Эти искры представляют собой не непрерывный поток электричества, а короткие вспышки электричества, возникающие миллионы раз в секунду.

Длительность импульса – это продолжительность, в течение которой возникает электрический разряд между заготовкой и проволокой.

Фактическое время обработки, в течение которого происходит удаление материала.

Как правило, скорость съема материала (MRR) увеличивается с увеличением времени включения импульса.

Ток промежутка

Ток промежутка — это ток, протекающий в зазоре между электродом и заготовкой.

До определенного предела увеличение тока промежутка увеличивает скорость съема материала.

Дальнейшее увеличение тока приведет к снижению скорости съема материала.

Поэтому очень важно найти и поддерживать соответствующий ток промежутка для процесса.

Напряжение промежутка

Напряжение промежутка — это разность потенциалов между заготовкой и электродом (проволокой).

Это напряжение определяет общую энергию, переносимую искрой, и чем выше напряжение промежутка, тем выше будет энергия, переносимая искрой.

Кроме того, напряжение зазора также влияет на оптимальное расстояние (зазор) между заготовкой и проволокой.

Увеличение напряжения увеличивает оптимальный зазор, что обеспечивает лучший зазор для эрозионных частиц и тем самым увеличивает скорость съема материала.

Преимущества проволочной электроэрозионной обработки по сравнению с другими методами

Проволочная электроэрозионная обработка предлагает различные преимущества по сравнению с традиционными методами резки, что делает ее очень популярной в обрабатывающей промышленности.

Качество огранки

Гладкая режущая кромка, произведенная проволочной электроэрозионной обработкой (Источник: Makino) Проволочная электроэрозионная обработка — это бесконтактный процесс обработки, при котором удаление материала происходит за счет электрического разряда, возникающего между заготовкой и проволокой.

Это устраняет риск возникновения любых нежелательных механических напряжений в заготовке из-за истирания между инструментом и заготовкой.

Кроме того, поскольку нет контакта между заготовкой и проволокой, разрезы, производимые электроэрозионной обработкой проволоки, не имеют заусенцев и имеют высокое качество поверхности.

Высокая точность

Прецизионная резка проволочной электроэрозионной обработкой (Источник: Makino)Проволочная электроэрозионная обработка — это один из самых точных процессов механической обработки, используемых для резки металлических заготовок.

Некоторые проволочные электроэрозионные станки промышленного уровня, такие как UON-01 от Makino, могут иметь диаметр проволоки всего 0,00006 дюйма и демонстрировать точность позиционирования около +/-0,5 мкм (~ 0,00002 дюйма).

Это делает его идеальным для изготовления деталей, требующих очень высокой точности, таких как аэрокосмическое и медицинское оборудование.

Кроме того, высокая точность позволяет проволочному электроэрозионному станку выполнять сложные разрезы в толстых металлических заготовках, что невозможно при традиционных процессах обработки.

Минимальная тепловая деформация

Диэлектрическая жидкость, используемая в процессе электроэрозионной обработки, способствует рассеиванию тепла, предотвращая перегрев заготовки.

Это ограничивает зону термического влияния (ЗТВ) поверхностью заготовки и сводит к минимуму тепловую деформацию материала.

Кроме того, высокая точность проволочной электроэрозионной обработки позволяет производить резы с высоким качеством поверхности, не требующие каких-либо вторичных процессов отделки.

Это устраняет нежелательное тепло, выделяемое вторичными процессами, и еще больше сводит к минимуму вероятность тепловой деформации.

Гибкость обрабатываемой детали

Различные металлы, разрезаемые проволочной электроэрозионной обработкой (Источник: Xact) Хотя проволочная электроэрозионная обработка может использоваться только для электропроводных материалов (металлов), она обеспечивает гибкость в отношении толщины и типов металлов, которые она может резать.

Проволочный электроэрозионный станок можно использовать для резки почти всех твердых и мягких металлов толщиной от 0,012 до 16 дюймов.

Толщина материала не влияет на чистоту поверхности реза, что делает его идеальным для резки толстых заготовок с высокой точностью.

Недостатки проволочной электроэрозионной обработки по сравнению с другими методами

За различными преимуществами проволочной электроэрозионной обработки по сравнению с традиционными методами резки следуют некоторые недостатки, которые ограничивают использование проволочной электроэрозионной обработки в качестве универсального средства для всех сценариев обработки.

Низкая скорость резки

Одним из основных недостатков проволочной электроэрозионной обработки является низкая скорость резки.

Как правило, процесс проволочной электроэрозионной обработки имеет максимальную скорость резания в несколько дюймов в минуту (около 4–6 дюймов в минуту) во время чернового резания, и эта скорость еще больше снижается при выполнении чистового резания для получения высокого качества поверхности.

Это делает проволочный электроэрозионный станок непригодным для массового производства и может использоваться только там, где требуется меньшее количество и высокая точность.

Обычно используется в аэрокосмической и медицинской промышленности, где точность важнее скорости производства.

Проводимость заготовки

Электроэрозионная обработка проволоки использует электрический разряд для удаления материала и получения желаемого разреза.

Такие материалы, как дерево, пластмассы и т. д., обладают плохой электропроводностью, что означает, что они не способствуют прохождению через них электричества и, следовательно, не могут генерировать электрический разряд.

По этой причине проволочный электроэрозионный станок можно использовать только для резки материалов с хорошей электропроводностью, что способствует возникновению искры.

Не подходит для резки трубок

Проволочная электроэрозионная обработка дает наилучшие результаты при резке цельных металлических предметов и не рекомендуется для полых трубчатых заготовок.

При использовании проволочной электроэрозионной обработки важно крепко удерживать заготовку, чтобы поддерживать постоянный зазор между заготовкой и проволокой.

Использование большого зажимного усилия для удержания трубчатой заготовки может привести к деформации заготовки.

Кроме того, использование слабого зажимного усилия может привести к отклонению заготовки, что может привести к контакту между проволокой и заготовкой.

Контакт между катодом (проволокой) и анодом (заготовкой) приводит к короткому замыканию и обрыву проволоки.

Хотя поворотная ось предлагает альтернативу, выполняя рез путем вращения трубы и удержания проволоки в неподвижном состоянии, рез, производимый этим методом, имеет низкое качество поверхности.

Высокая стоимость

Проволочные электроэрозионные станки имеют высокие начальные и эксплуатационные затраты по сравнению с традиционными методами резки.

На проволоку, используемую в процессе электроэрозионной обработки, воздействует электрический разряд (искры), и требуется постоянная подача новой проволоки.

Кроме того, использование диэлектрической жидкости дополнительно увеличивает эксплуатационные расходы на проволочный электроэрозионный станок и делает его недоступным для частных лиц и малых предприятий.

Заключительные мысли

Электроэрозионная обработка проволокой — это высокоточная технология резки металла, которую можно использовать для изготовления сложных деталей с жесткими допусками.

Использование проволочной электроэрозионной обработки требует наличия квалифицированного оператора с опытом работы в процессах электроэрозионной обработки для эффективного выполнения высококачественной резки.

Резка твердых металлов проволочным электроэрозионным станком обеспечивает лучшее качество резки по сравнению с мягкими металлами, такими как алюминий.

Хотя проволочная электроэрозионная обработка является медленным процессом, точность и качество резки, производимой этим процессом, намного превосходят любые традиционные методы резки.

Часто задаваемые вопросы (FAQ)

Является ли проволочная электроэрозионная обработка более точной, чем лазерная резка?

Да, проволочная электроэрозионная обработка более точна, чем лазерная резка.

Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда.

Направленный перенос возможен не только из электрода, но и из состава рабочей жидкости, которая пиролизуется под действием высокотемпературного разряда.

05.2022 в 12:37 •

0 комментариев

05.2022 в 12:37 •

0 комментариев

Итак, на данный момент я обрабатываю заготовки на воздухе, а воду использую только для охлаждения и промывки. Таким образом, обработка работает даже без деионизированной воды, что, вероятно, не самое лучшее, но пока работает, все в порядке. Я буду следить за производительностью, и если это вызовет проблемы в будущем, я постараюсь найти для этого решение. Если выяснится, что это не приводит к проблемам, это будет хорошо, потому что это снизит стоимость машины, сделав ненужными деионизационный фильтр, отдельный насос и датчик ppm….

Итак, на данный момент я обрабатываю заготовки на воздухе, а воду использую только для охлаждения и промывки. Таким образом, обработка работает даже без деионизированной воды, что, вероятно, не самое лучшее, но пока работает, все в порядке. Я буду следить за производительностью, и если это вызовет проблемы в будущем, я постараюсь найти для этого решение. Если выяснится, что это не приводит к проблемам, это будет хорошо, потому что это снизит стоимость машины, сделав ненужными деионизационный фильтр, отдельный насос и датчик ppm…. Таким образом, нет станка для электроэрозионной обработки проволоки, где каждый обрыв провода требовал бы вмешательства пользователя.

Таким образом, нет станка для электроэрозионной обработки проволоки, где каждый обрыв провода требовал бы вмешательства пользователя.  В результате даже сбой не приведет к сбою работы по обработке.

В результате даже сбой не приведет к сбою работы по обработке.

Если теперь электрод или заготовка покроются каким-либо непроводящим материалом в процессе резки, станок больше не сможет удерживать правильное расстояние до заготовки, и поэтому электрод или проволока могут врезаться в заготовку, что приведет к обрыву проволоки, потере шагов. или неправильное расположение.

Если теперь электрод или заготовка покроются каким-либо непроводящим материалом в процессе резки, станок больше не сможет удерживать правильное расстояние до заготовки, и поэтому электрод или проволока могут врезаться в заготовку, что приведет к обрыву проволоки, потере шагов. или неправильное расположение. Если трос теряет всякое натяжение, пружина тянет колесо назад и срабатывает переключатель. Переключатель подключен к контроллеру станка и вызывает gcode для выключения питания и привода EDM.

Если трос теряет всякое натяжение, пружина тянет колесо назад и срабатывает переключатель. Переключатель подключен к контроллеру станка и вызывает gcode для выключения питания и привода EDM. Я уверен, что со временем найду способы дальнейшего улучшения машины для достижения более высокой скорости резки. На кадрах я разрезал планку снаружи внутрь, потому что по какой-то странной причине отрезанная часть стала уже, как только провод почти перерезал планку, так что провод защемился и разорвался. Я думаю, что этот способ также выглядит лучше, потому что вы можете видеть дугу вдоль поверхности стержня, которая в противном случае была бы внутри стержня. Отделка поверхности также очень гладкая, и вы можете видеть места, где проволока разорвалась или осталась на месте в течение некоторого времени.

Я уверен, что со временем найду способы дальнейшего улучшения машины для достижения более высокой скорости резки. На кадрах я разрезал планку снаружи внутрь, потому что по какой-то странной причине отрезанная часть стала уже, как только провод почти перерезал планку, так что провод защемился и разорвался. Я думаю, что этот способ также выглядит лучше, потому что вы можете видеть дугу вдоль поверхности стержня, которая в противном случае была бы внутри стержня. Отделка поверхности также очень гладкая, и вы можете видеть места, где проволока разорвалась или осталась на месте в течение некоторого времени.