как работают и какую продукцию выпускают?

Пластик окружает нас повсюду. Он прочно занял позиции во всех отраслях промышленности, от пищевой до машиностроительной. Оглянувшись вокруг себя, мы гарантированно увидим изделия из полимеров, например, столы и стулья в уличных кафе, одноразовую посуду, бамперы на автомобилях, сани для снегоходов, рундуки для лодок, рекламные фигурки, лотки, ящики, вёдра и многое другое. Всё перечисленное изготавливается методом вакуумной формовки на специальных станках. А в качестве сырья используются листовой пластик различных размеров, в зависимости от габаритов производимой продукции. Технология термоформовки достаточно простая, о чём вы сможете убедиться чуть ниже.

Вакуумная формовка относительно современная технология. Она появилась в Японии в начале 1970-х годов.

Назначение станков вакуумной формовки

Вакуумная формовка – это производство пластиковых изделий методом термической усадки.

Сама процедура выполняется на вакуумно-формовочном станке путём нескольких операций:

- нагрев листового полотна;

- усаживание листа на матричную форму;

- откачка воздуха из мест прилегания до образования вакуума.

Вакуум требуется для максимально точного копирования каждого контура и обвода. Успех достигается при показателях от 0,3 до 0,6 бар внутри формы, этого вполне достаточно чтобы с силой прижать заготовку к матрице. Весь процесс занимает не более 10 мин. Благодаря небольшим времязатратам можно наладить на формовочных станках серийный выпуск различной пластиковой продукции, такой как:

- Рекламные фигуры.

- Вёдра, ванны, горшки, ящики.

- Элементы архитектурного декора.

- Садовые столешницы и раковины.

- Формы для отливки гипса и бетона.

- Сани для снегоходов и рундуки для лодок.

- Кузовные детали для авто (бамперы, крылья, накладки) и многое другое.

Станки вакуумной формовки бывают с ручным управлением и автоматизированные. Матрицы изготавливают на станках с ЧПУ, после чего их поверхности шлифуют для гладкости и сверлят насквозь для оттока/подачи воздуха. Некоторые умельцы (художники, дизайнеры) изготавливают матрицы вручную. Но сложные формы, такие как автомобильные бамперы или крылья, доверяют автоматике, способной соблюсти точные размеры и симметричность.

В 1972-1984 годах Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей из пластика для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. (С 1984 г John Deere не выпускает снегоходы, но компания занимает лидирующие позиции в мире по производству спецтехники).

Какие материалы применяют для вакуумной формовки

Пластик включает в себя разнообразие полимерных материалов. Они различаются между собой структурой химического состава, термической устойчивостью, прочностью, жирностью, жёсткостью, гигроскопичностью и другими характеристиками. Каждый из них применяется для выпуска тех или иных изделий, в зависимости от назначения. Например, одни годятся только рекламных конструкций, другие для автомобильных деталей и т.д. Выбирает материал производитель предприятия, руководствуясь опытом. Хотя иногда это право принадлежит заказчику.

Вот полный список пластиков для вакуумной формовки:

- Акрил (РММА).

- Полистирол (HIPS).

- Полипропилен (PP).

- Поливинилхлорид (PVC).

- Поликарбонат (PC, LEXAN, Makrolon).

- Акрилонитрил бутадиен стирол (ABS).

- Полиэтилентерефталат-гликоль (PETG).

- Полиэтилен высокой плотности и низкого давления (HDPE).

Все материалы термоформовочные, но поддаются обработке под разными температурами. Поэтому оператор должен знать, на какой шкале установить терморегулятор и таймер нагрева. (Смотрим правую колонку).

Интервалы температур эксплуатации полимеров в качестве конструкционных пластиков

| Полиметр | Рекомендуемый интервал рабочих температур эксплуатации, °С | Температура плавления °С | |

| Нижние значения |

Верхние значения |

||

| Полиэтилен (ПНД) | -120 /-45 | 60-70 | 100-108 |

| Полиэтилен (ПВД) | -150/-60 | 70-80 | 120-135 |

| Полипропилен | -50 /-5 | 95-110 | 160-168 |

| Поливинилхлорид (ПВХ) | -20/-10 | 60-85 | - |

| Полистирол | -40 | 65-70 | 160-175 |

| Поликарбонат | -120 | 115-135 | 220-240 |

| Полиэтилентерефталат (ПЭТ) | -60 | 150-160 | 250-265 |

Технология вакуумной формовки

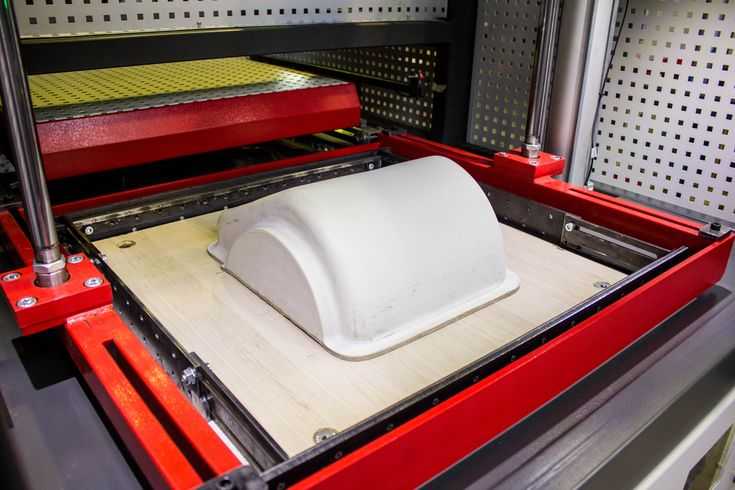

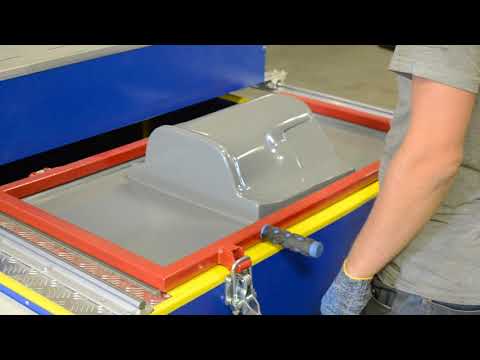

Метод вакуумной формовки основан на термической усадке пластика. Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Матрицы бывают позитивными (выпуклыми) и негативными (вогнутыми). В первом случае разогретый пластик укрывает оснастку снаружи, а во-втором – изнутри. Выбор той или иной зависит от того, какой из сторон требуется придать наилучший внешний вид или наиболее точные обводы. Популярностью пользуются позитивные. Материал матрицы может быть любым, но обязательно устойчивым к высоким температурам (от 50 до 250 C°).

Наиболее популярными считаются:

- Дерево.

- Капролон.

- Алюминий.

- Стеклопластик.

Для повышения качества производимых изделий оснастку тоже разогревают перед формовкой, примерно до t + 40–60 C°. Особенно это правило касается алюминия. Благодаря этому пластик не схватывается на поверхности оснастки, дольше остывает, вследствие чего максимально точно повторяет контуры оснастки при вакуумизации. Но, алюминий трудно нагреть, и ещё труднее быстро остудить. Чтобы изделие не «поплыло», матрицу Al следует оперативно остудить. К другим материалам оснасток таких требований нет.

После завершения формования, деталь необходимо расформовать. Это может вылиться в трудоёмкий сложный процесс. Пластики очень плотно прилегают к оснастке, поэтому разъединить их бывает невероятно сложно. Особенно на холодную. Поэтому оператор поджидает пока изделие приостынет примерно до + 50 C° и подаёт в матрицу сжатый воздух. Если упустить этот момент и полностью остудить изделие с оснасткой, то при извлечении может появиться трещина (зависит от гибкости пластика). А это уже брак и прямой убыток. Поэтому разъединение оснастки и заготовки производят пока они тёплые.

Если упустить этот момент и полностью остудить изделие с оснасткой, то при извлечении может появиться трещина (зависит от гибкости пластика). А это уже брак и прямой убыток. Поэтому разъединение оснастки и заготовки производят пока они тёплые.

| Преимущества и недостатки вакуумной формовки | |

|

Плюсы: |

Минусы: |

|

|

|

|

|

|

|

|

|

|

Внимание! При высокой температуре полимеры выделяют летучие газообразные вещества: органические кислоты, эфиры, непредельные углеводороды, перекисные соединения, формальдегид, ацетальдегид, СО2, СО и другие.

Вредные пары негативно воздействуют на органы дыхания, центральную нервную систему и другие органы человека. Поэтому цех вакуумной формовки должен быть оборудован приточно-вытяжной вентиляцией, а работникам надлежит использовать СИЗ.

Обзор оборудования

Производители станков предлагают рынку оборудования развёрнутый ассортимент вакуумно-формовочных машин. Между собой они различаются габаритами, мощностью нагревательных элементов, размерами рабочего стола, степенью автоматизации и другими характеристиками. Такое конструкционное многообразие позволяет заинтересованному предпринимателю выбрать для своего производства наиболее подходящий станок, способный обеспечить планируемый объём продукции. Для наглядности предлагаем краткий обзор вакуумно-формовочного оборудования с основными характеристиками.

Станок для вакуумной формовки JY-B06

Станок для вакуумной формовки JY-B06

Машина для вакуумной формовки небольших изделий, таких как: карнавальные маски, игрушки, чехлы для телефонов и т. д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

Машина оснащена двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Четыре колеса обеспечивают мобильность внутри производственного помещения. Матрица подаётся снизу на драпирующем столе.

Управляется модель JY-B06 кнопочным пультом. Показатели давления отслеживаются на манометрах.

Станок для вакуумной формовки JY-B06-A-322

Станок для вакуумной формовки JY-B06-A-322

Стационарный станок для вакуумной формовки деталей из пластика. Классифицируется, как промышленное оборудование начального уровня. Оснащён двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Матрица подаётся снизу на драпирующем столе. Управляется модель JY-B06 кнопочным пультом.

Управляется модель JY-B06 кнопочным пультом.

| Модель |

JY-B06-A-322 |

|

Вакуумное пространство, мм |

300 х 280 |

|

Количество рабочих областей, шт. |

2 |

|

Объем вакуумного насоса, л |

15 |

|

Скорость вакуумного насоса, л.с. |

15 |

|

Питание, В |

380 |

|

Мощность, кВт |

2. |

|

Габаритные размеры, мм |

1100 х 600 х 1100 |

|

Вес, кг |

300 |

Вакуумно-формовочный станок XSHYD1007

Вакуумно-формовочный станок XSHYDУниверсальный вакуумно-формовочный станок стационарного типа. Классифицируется, как промышленное оборудование среднего уровня. Представляет собой крупногабаритное автоматизированное устройство вертикального типа цикличного действия. Оснащён электромеханическими и пневмогидравлическими узлами.

Предназначен для производства бытовых и гидромассажных ванн, автомобильных и мотоциклетных панелей, бытовых и медицинских раковин, холодильных шкафов, дверей, крупных фонарей и много иного. Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Машина характеризуется высокой стабильностью производства. Гидравлика пресса обеспечивает необходимую мощность. Нагнетание температуры осуществляется инфракрасными нагревателями. Система охлаждения позволяет эксплуатировать установку в непрерывном цикле длительное время. Модель оснащена системой автоматического управления с цифровой элементной базой. Программируемый логический контроллер анализирует вводные данные и синхронизирует работу всех исполнительных систем с высокой точностью. Температура и другие рабочие параметры отслеживаются автоматически. Ввод данных производится оператором на цветном сенсорном мониторе. В серию XSHYD также входят модели: XSHYD1510, XSHYD1515, XSHYD2010, XSHYD2015, XSHYD2020, XSHYD2510, XSHYD2515, XSHYD2520 и XSHYD3020.

| Модель |

XSHYD1007 |

|

Максимальный размер формования, мм |

1000х700 |

|

Высота формования, мм |

350 /650 |

|

Мощность, кВт |

42 |

|

Габаритные размеры, мм |

7200х4000х4300 |

|

Вес, кг |

6000 |

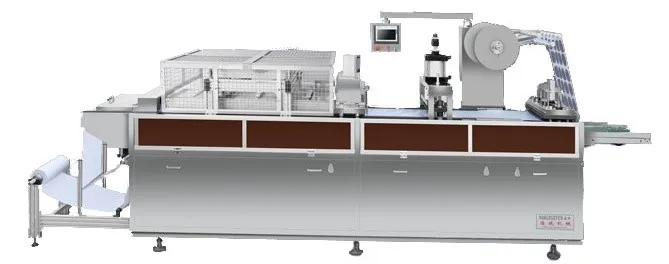

Вакуумно-формовочный станок RHC-600/500

Вакуумно-формовочный станок RHC-600/500

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Материал поступает в операционную зону не листами, а разматывается с катушки. Затем нагревается и формуется на матрицах. Далее заготовки охлаждаются и обрезаются прессом с режущими кромками (высекаются из полотна), после чего складируются в стопки. Всеми циклами управляет программируемый логический контроллер на основе компьютеризированных технологий. Подсчёт готовой продукции выполняется оптическим датчиком.

| Модель |

RHC-600/500 (4 станции) |

|

Максимальный размер формования, мм |

600х500 |

|

Максимальная высота формы, мм |

100 |

|

Толщина листа заготовки, мм |

0. |

|

Максимальная ширина листа заготовки, мм |

640 мм |

|

Производительность, циклов / ч |

360–1200 |

|

Мощность верхнего нагревательного элемента, кВт |

32 |

|

Мощность нижнего нагревательного элемента, кВт |

24 |

|

Резка под давлением, т |

20 |

|

Давление прессования, т |

20 |

|

Питание, В/Гц |

380/50 |

|

Макс. |

16 |

|

Максимальная длина резки, мм |

8650 |

|

Мощность, кВт |

72 |

|

Габаритные размеры, мм |

10000х2050х2600 |

|

Вес, кг |

5500 |

Вакуумно-формовочное оборудование DXS-700

Вакуумно-формовочный станок DXS

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Адресована изготовителям упаковочной тары. В качестве основных материалов применяются: PS, HIPS, PVC, PET, PP.

Конструкция машины коробчатая с закрытой операционной зоной. Устанавливается в цехах и регулируется по горизонтали с помощью подкручивающихся ножек. Подача материала осуществляется из рулона с модуля разматывания пошагово, от операции к операции. Доступ внутрь для обслуживания не затруднён, так как корпус поделён на секции, каждая из которых имеет откидную панель. Визуальный контроль за операциями можно осуществлять через объёмные окна из прочного стекла.

Производственные процессы, такие как: подача пластика, нагревание, формование, вакуумизация, охлаждение, высекание и формирование стопок, – управляются программируемым логическим контроллером. Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

| Модель |

DXS-700/1200A-1 |

DXS-700/1200A-2 |

|

Максимальный размер формования, мм |

760-1200 |

760-1200 |

|

Ширина формирования, мм |

500-700 |

500-700 |

|

Высота формования, мм |

< 165 |

< 165 |

|

Производительность, циклов / ч |

60-720 |

60-720 |

|

Мощность нагревательного элемента, кВт |

24 |

24 (Верхний) 18 (Нижний) |

|

Мощность двигателя вакуумного насоса, кВт |

3 |

3 |

|

Производительность вакуумного насоса, м³/ч |

100 |

100 |

|

Мощность воздушного компрессора, кВт |

7. |

7.5 |

|

Напряжение/Частота, В/Гц |

380-220/50 |

380-220/50 |

|

Габаритные размеры, мм |

7950х1450х2550 |

7950х1450х2550 |

|

Вес, кг |

3000 |

3500 |

Представленные в обзоре установки изготавливаются в Китае и поставляются на российский рынок. Машины отличаются достойным качеством и невысокой ценой (в сравнении с аналогами из США и ЕС).

Резюме

Вакуумная формовка пластика – популярное производственное направление вот уже с 1970-х гг. Технология выпуска изделий проста, а ассортимент продукции ширится от хозяйственных предметов до автомобильных деталей. Высокое качество товаров достигается применением вакуумно-формовочных машин, чьи характеристики и возможности становятся всё лучше и лучше, повинуясь индустриальному прогрессу.

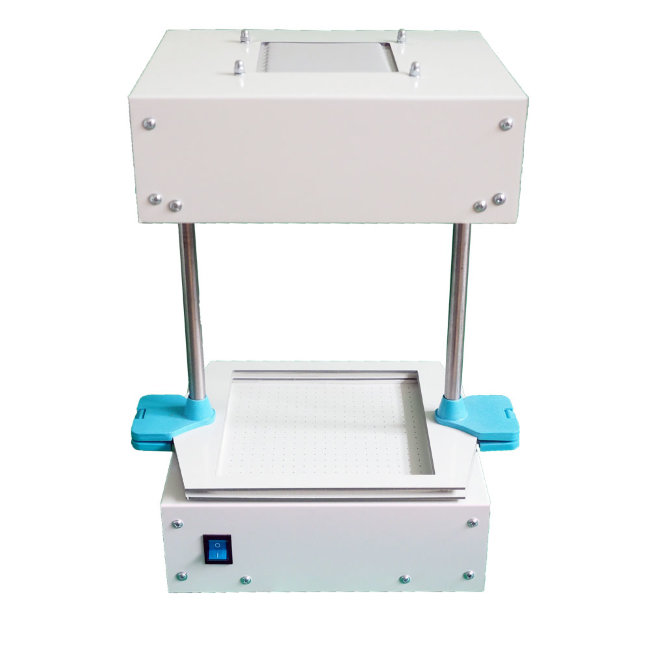

ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM1000х1000 – Malyarka

ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM1000х1000 используется на предприятиях по изготовлению форм из пластика в небольших объемах.

ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM 1000х1000 работает с любым термопластичным материалом: ПЭТ, ПВХ, полистирол, АБС, и др. виды пластика.

Где применяется ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM 1000х1000?

ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM1000х1000 используется для изготовления пластиковых форм любых объёмов в различных областях строительства (для изготовления бетонных изделий), в транспортной (формы для частей автомобильных бамперов), пищевой (формы для полимерных изделий под хранение продуктов) и рекламной (формы для литер, уличных щитов, эмблем) промышленностях, в быту , для игрушек.

Как работает ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM 1000х1000?

Процесс основан на технологии вакуумного горячего формования. Производственный цикл формовочного станка длится 40 – 120 сек.

Применяемый в качестве сырья пластик, устанавливается в матрицу, нагревается до определенной температуры с дальнейшим вакуумным воздействием.

Из чего состоит ВАКУУМ ФОРМОВОЧНАЯ МАШИНА VFM 1000х1000?

- рабочий стол для формования с запираемой вакуумной камерой;

- блок нагрева термопластичного пластика;

- вакуумный ресивер с насосом;

- модули терморегуляции, пневморасформовки и воздушного охлаждения

- На столешницу устанавливаются одна или несколько мастер-моделей;

- Затем происходит предварительный прогрев формуемых заготовок галогеновыми термоизлучателями;

- Лист пластика устанавливается в раму вакуумной камеры и зажимается фиксаторами;

- Производится равномерный прогрев пластика по всей его поверхности;

- Далее лист, нагретый до необходимой термопластичности, опускается на мастер-модели, как бы обтягивая их.

Это происходит за счёт образования вакуума в формовочной камере;

Это происходит за счёт образования вакуума в формовочной камере; - После охлаждения производится съём пластмассовой формы при помощи пневморасформовочного модуля;

- Производится обрезка лишнего пластика по всему контуру изделия.

Как правильно выбрать размер ВАКУУМ ФОРМОВОЧНОЙ МАШИНЫ?

Выбор станка напрямую зависит от габаритных размеров форм, формуемых чаще всего. Также ориентироваться следует на самую большую форму. Если нужно формовать мелкомасштабные модели, то рекомендуем равномерно располагать их на рабочем столе в целях экономии пластика.

Благодаря универсальности станка форма производимых изделий может быть самой различной.

** В качестве дополнительной опции, вместо ламп КГТ машина может комплектоваться керамическими нагревателями (мощность одного нагревателя 450 Вт).

Зачем нужна мембрана для вакуумформовочной машины?

- увеличение давления, оказываемого на поверхность заготовки;

- предотвращает сдвиг покрывного материала по отношению к заготовке;

- защита от негативного воздействия высоких температур, создаваемых в вакуумном прессе.

Какие бывают мембраны?

- Каучуковые;

- Силиконовые.

Более предпочтительным вариантом являются мембраны из силикона, так как они более износостойкие и позволяют выполнять покрытие пленкой ПВХ деталей даже очень небольшого размера.

Машина для литья пластмасс под давлением

Литье под давлением возможно только благодаря машине для литья пластмасс под давлением. Машины для литья пластмасс под давлением сочетают в себе подачу, плавление, впрыск и выталкивание материала в одном компактном пространстве и позволяют производить продукцию в массовом порядке. В этой статье мы обсудим, какие существуют типы термопластавтоматов, каковы основные компоненты термопластавтоматов и каковы общие области применения термопластавтоматов, где купить термопластавтоматы, а также стоимость литья пластмасс под давлением. , и легко ли обслуживать машины для литья пластмасс под давлением.

Какие существуют типы формовочных машин?

Машины для литья под давлением (также известные как прессы для литья под давлением) обычно классифицируются на основе их системы привода или на основе того, что приводит в действие их основные компоненты. Три основных типа приводных систем — это электрические, гидравлические и гибридные приводы, каждый из которых подходит для уникальных применений в области литья под давлением. Ниже приводится краткое описание каждого из этих типов приводов, их основных преимуществ и недостатков, стоимости и общих областей применения.

Три основных типа приводных систем — это электрические, гидравлические и гибридные приводы, каждый из которых подходит для уникальных применений в области литья под давлением. Ниже приводится краткое описание каждого из этих типов приводов, их основных преимуществ и недостатков, стоимости и общих областей применения.

1. Гидравлические литьевые машины

Гидравлические литьевые машины считаются первыми «современными» литьевыми машинами и были разработаны в начале 1900-х годов. Они используют гидравлические приводы, чтобы сжать половинки формы для литья под давлением и протолкнуть расплавленный пластик в полость формы. Они потребляют гидравлическую жидкость и нуждаются в постоянной подаче энергии как для прокачки, так и для охлаждения своих гидравлических систем.

Поскольку гидравлические термопластавтоматы представляют собой устоявшуюся технологию, насчитывающую десятилетия, они являются наименее дорогими и наиболее прочными, а также их проще всего найти и отремонтировать. Гидравлика также обеспечивает непревзойденное усилие смыкания в зажимном узле (3-4 тонны на квадратный дюйм!), что делает ее идеальной для пресс-форм большего размера.

Гидравлика также обеспечивает непревзойденное усилие смыкания в зажимном узле (3-4 тонны на квадратный дюйм!), что делает ее идеальной для пресс-форм большего размера.

Однако гидравлические машины для литья под давлением неэффективны с точки зрения энергии и требуют более высоких температур для литья, что может привести к разрушению некоторых термочувствительных пластиков. Как гидравлические насосы, так и охлаждающая жидкость нуждаются в постоянной подаче энергии и требуют дополнительной инфраструктуры для их поддержки. Кроме того, эти типы машин могут быть проблематичными, поскольку они несут риск утечки гидравлической жидкости и производят больше шума, чем другие машины для литья под давлением.

Гидравлические машины для литья под давлением, как правило, дешевле полностью электрических машин и стоят от 3000 до 100 000 долларов США в зависимости от размера. Они также потребуют дополнительных затрат на техническое обслуживание и инфраструктуру, которые оцениваются примерно в 17 000 долларов в год, плюс расходы на заработную плату рабочих для содержания и эксплуатации. Они могут прослужить до 7-10 лет при надлежащем обслуживании, но их гидравлические системы делают их склонными к частым неисправностям, которые могут сократить срок их службы при неправильном уходе. Эти типы приводных систем в основном предназначены для более крупных толстостенных приложений, например, в автомобильной промышленности.

Они могут прослужить до 7-10 лет при надлежащем обслуживании, но их гидравлические системы делают их склонными к частым неисправностям, которые могут сократить срок их службы при неправильном уходе. Эти типы приводных систем в основном предназначены для более крупных толстостенных приложений, например, в автомобильной промышленности.

2. Электрические машины для литья под давлением

Электрические машины для литья под давлением (также известные как полностью электрические машины) представляют собой обновление традиционных гидравлических машин, впервые разработанных в 1980-х годах в Японии. В них используется несколько серводвигателей с цифровым управлением, которые обеспечивают точное независимое управление четырьмя осями литья под давлением: впрыск, экструдирование, зажим и выталкивание.

Используемые серводвигатели могут работать на холостом ходу, когда они не используются, что позволяет пользователям экономить до 75 % потребляемой мощности по сравнению с гидравлическими моделями, которым требуется непрерывная мощность насоса. Электрические термопластавтоматы также значительно упрощают процесс литья под давлением без необходимых расходных материалов, что упрощает их эксплуатацию, ремонт и масштабирование для малых и средних предприятий. Полностью электрические машины идеально подходят для применения в чистых помещениях, где требуется высокая точность, а также чистая, тихая и энергоэффективная машина.

Электрические термопластавтоматы также значительно упрощают процесс литья под давлением без необходимых расходных материалов, что упрощает их эксплуатацию, ремонт и масштабирование для малых и средних предприятий. Полностью электрические машины идеально подходят для применения в чистых помещениях, где требуется высокая точность, а также чистая, тихая и энергоэффективная машина.

Электрические машины для литья под давлением имеют некоторые недостатки. Первый недостаток – меньшая сила смыкания по сравнению с гидравлическими термопластавтоматами. Второй недостаток заключается в том, что электрические термопластавтоматы, как правило, дороже и сложнее в ремонте по сравнению с гидравлическими версиями.

Цены на электрические термопластавтоматы зависят от размера и характеристик, но обычно колеблются от 5000 до 200 000 долларов США в зависимости от необходимого размера. Полностью электрические машины прослужат в среднем более 20 лет при надлежащем обслуживании и в основном предназначены для применения в чистых помещениях для производства деталей малого и среднего размера для медицинских, биохимических и фармацевтических продуктов.

3. Гибридная машина для литья под давлением

Гибридная машина для литья под давлением представляет собой гибридную версию гидравлических машин для литья под давлением и электрических машин для литья под давлением.

Гибридные машины для литья под давлением сочетают в себе преимущества гидравлических и электрических машин для создания мощной, точной и энергоэффективной машины. Они используют насосы с серводвигателем для гидравлической жидкости, циркулирующее масло для гидравлического давления, но с возможностью регулировки мощности, выбросов, шума и энергии. Они также имеют возвратно-поступательный шнек на основе серводвигателя, который экономит затраты на энергию по сравнению с полностью гидравлическими моделями, которые расходуют значительное количество энергии на возврат шнека.

Преимущества гибридных машин для литья под давлением включают энергоэффективность, надежность, быстроту реагирования, высокую управляемость, разумную цену и требуют меньшего обслуживания и времени простоя. Из-за своей эффективности они демонстрируют более быстрый ROI, чем другие типы, при этом обеспечивая большую силу зажима и точность.

Из-за своей эффективности они демонстрируют более быстрый ROI, чем другие типы, при этом обеспечивая большую силу зажима и точность.

Основными недостатками гибридных ТПА является новизна. Гибридные детали для литья под давлением могут быть недоступны. Ремонт гибридных машин потребует от технических специалистов знакомства как с электрическими, так и с гидравлическими машинами для литья под давлением.

Другим недостатком гибридных машин для литья под давлением является то, что конструкция машины будет варьироваться в зависимости от модели или производителя. Например, некоторые гибридные модели, использующие гидравлический винтовой привод вместо электрического, будут не такими эффективными, как электрические модели, и будут иметь многие из тех же недостатков, что и гидравлические машины для литья под давлением, несмотря на некоторое сервоуправление.

Гибридные модели различаются по цене в зависимости от размера и области применения, но, как правило, находятся где-то между ценами на электрические и гидравлические машины для литья под давлением. Кроме того, с этими машинами будут связаны более низкие затраты на техническое обслуживание, что приведет к более быстрой окупаемости инвестиций по сравнению с полностью электрическими или гидравлическими машинами. Гибридные машины для литья под давлением могут легко прослужить столько же (или дольше), чем другие конструкции машин для литья под давлением при надлежащем уходе. Их приложения включают в себя детали большого объема для медицинской промышленности, тяжелые промышленные товары, детали с различной толщиной стенок и другие приложения, как мелкие, так и крупные.

Кроме того, с этими машинами будут связаны более низкие затраты на техническое обслуживание, что приведет к более быстрой окупаемости инвестиций по сравнению с полностью электрическими или гидравлическими машинами. Гибридные машины для литья под давлением могут легко прослужить столько же (или дольше), чем другие конструкции машин для литья под давлением при надлежащем уходе. Их приложения включают в себя детали большого объема для медицинской промышленности, тяжелые промышленные товары, детали с различной толщиной стенок и другие приложения, как мелкие, так и крупные.

Каковы основные компоненты машин для литья пластмасс под давлением?

Независимо от типа машины для литья под давлением, все они содержат некоторые основные компоненты, которые используются для производства больших объемов пластиковых деталей. На приведенной ниже диаграмме показаны основные компоненты машин для литья под давлением.

Ниже приведен краткий список различных деталей, используемых в типичной машине для литья под давлением. Обратите внимание, что детали, относящиеся к конкретной модели, не будут выделены, чтобы предоставить наиболее полную сводку по машинам для литья под давлением.

Обратите внимание, что детали, относящиеся к конкретной модели, не будут выделены, чтобы предоставить наиболее полную сводку по машинам для литья под давлением.

- Бункер : Бункер представляет собой большую воронку, которая принимает исходный материал и подает его в машину.

- Ствол : Ствол содержит возвратно-поступательный винт и является внешним корпусом машины. Ствол обернут лентами нагревателя, и ему поручено как удерживать материал, так и нагревать часть цикла.

- Возвратно-поступательный шнек : Это компонент штопора, который перемещается вперед и назад при каждом цикле (приводится в действие системой электрического или гидравлического привода), транспортируя материал через секции нагрева, через сопло и, в конечном итоге, в форму для литья под давлением.

- Нагреватели : Нагреватели подают тепловую энергию через цилиндр, превращая твердые пластиковые гранулы в расплавленный пластик, когда они толкаются возвратно-поступательным винтом.

Нагреватели позволяют точно контролировать температуру и обычно имеют разную температуру для постепенного нагрева.

Нагреватели позволяют точно контролировать температуру и обычно имеют разную температуру для постепенного нагрева. - Сопло : Сопло выдает расплавленный пластик из цилиндра в полость формы. Сопло обычно находится внутри углубления в форме, известного как втулка формы для литья под давлением, и нагревается, чтобы пластик не терял температуру перед попаданием в форму.

- Форма : Форма содержит полость формы и дополнительные опорные элементы, такие как выталкивающие штифты, направляющие каналы, каналы охлаждения, вентиляционные отверстия и т. д. Формы обычно разделяются на две половины: неподвижную сторону (ближе к цилиндру) и форму. сердечник (на движущейся плите), но также может состоять из большего количества секций в зависимости от рассматриваемой конкретной машины.

- Полость литейной формы : Полость литейной формы представляет собой негатив желаемой формы детали, а также опоры, ворота, направляющие, литники и т.

д., и это будет место, где расплавленный пластик наполняется, охлаждается и откуда выбрасывается.

д., и это будет место, где расплавленный пластик наполняется, охлаждается и откуда выбрасывается. - Подвижная плита : плита является частью зажимного устройства, сжимает форму вместе и освобождает сердцевину формы при открытии готовой детали. Этот компонент имеет гидравлический или электрический привод и гарантирует, что при впрыске материал не выльется из формы.

Как чаще всего используются машины для литья пластмасс под давлением?

Машины для литья пластмасс под давлением предназначены для массового производства пластиковых деталей. Они могут производить более 10 000 деталей за рабочий день (в зависимости от машины и конструкции детали) практически без дефектов или расхождений между каждой деталью. Их использование ограничено только размером машины и фантазией конструкторов. Литье под давлением имеет так много применений, что почти каждое домашнее хозяйство в США имело контакт с десятками изделий, изготовленных методом литья под давлением, если не больше.

Где я могу купить машину для литья пластмасс под давлением?

Если вас интересуют настольные машины для литья под давлением, обычные поставщики, такие как Alibaba, Amazon и другие розничные продавцы, могут предложить хорошие варианты. Тем не менее, если вы ищете крупносерийную машину для литья под давлением, необходимо связаться с прямыми производителями. Существуют также обширные источники вторичного рынка для бывших в употреблении машин для литья под давлением, однако они сопряжены с рисками, связанными с любой покупкой вторичного рынка, и могут потребовать обслуживания / ремонта.

Дороги ли машины для литья пластмасс под давлением?

Да, машины для литья пластмасс под давлением являются самой дорогой частью процесса литья под давлением, уступая только самим формам.

Машины для литья под давлением различаются по цене в зависимости от типа, при этом настольные/рабочие машины стоят от 2 000 до 20 000 долларов, а крупные промышленные модели – от 50 000 до более 200 000 долларов. Кроме того, эти цены не включают модернизацию объекта, затраты на квалифицированных рабочих, плату за обслуживание и оборудование для мониторинга, необходимое для такой системы. Эти огромные накладные расходы побуждают компании передавать литье под давлением на аутсорсинг специализированным компаниям с существующей инфраструктурой. Только те компании, у которых есть основная потребность в литье под давлением и в разработанном крупносерийном продукте, рассматривают возможность покупки машины для литья под давлением — в противном случае инвестиции не рекомендуются.

Кроме того, эти цены не включают модернизацию объекта, затраты на квалифицированных рабочих, плату за обслуживание и оборудование для мониторинга, необходимое для такой системы. Эти огромные накладные расходы побуждают компании передавать литье под давлением на аутсорсинг специализированным компаниям с существующей инфраструктурой. Только те компании, у которых есть основная потребность в литье под давлением и в разработанном крупносерийном продукте, рассматривают возможность покупки машины для литья под давлением — в противном случае инвестиции не рекомендуются.

Легко ли обслуживать машины для литья пластмасс под давлением?

Это зависит от конкретной машины для литья под давлением, но, как правило, нет, существуют значительные требования к обслуживанию машин для литья под давлением. Рекомендуется проводить ежедневные визуальные проверки для выявления ранних проблем и не менее 4-5 часов в квартал для общего технического осмотра. Ежегодно требуется специальный полный день технического обслуживания для выявления проблем, выполнения регулировок и замены стареющих деталей.

Особого внимания требуют масляные фильтры (независимо от состояния индикатора), клапаны, предохранительные устройства, шланги, цилиндры машин, силовые линии, точки смазки, центрирование форсунок и модули управления. Наконец, машины для литья под давлением могут быть капризными из-за сезонных изменений, поэтому будьте особенно бдительны в переходные месяцы и в дни с экстремальными температурами. Отсутствие профилактического обслуживания не только остановит машину, но и любую прибыль, полученную от нее, поэтому выполнение регулярных проверок уменьшит головную боль в долгосрочной перспективе (и продлит срок службы машины, что позволит вам извлечь больше пользы из инвестиций в это). технологии).

Для получения дополнительной информации см. наше руководство по основным компонентам машины для литья пластмасс под давлением.

Резюме

В этой статье представлен обзор машины для литья пластмасс под давлением и ее работы. Мы надеемся, что эта статья помогла читателям понять это удивительное оборудование, его типы и другую важную информацию для тех, кто интересуется машинами для литья под давлением или процессом литья под давлением.

О Xometry

Xometry предлагает полный спектр возможностей литья под давлением, чтобы удовлетворить ваши производственные потребности. Посетите наш веб-сайт, чтобы изучить весь спектр наших возможностей или запросить бесплатное предложение без каких-либо обязательств .

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Производство формовочных машин | Бизнес и продукты

Мы производим, продаем и предоставляем услуги по техническому обслуживанию машин для литья пластмасс (машины для литья пластмасс под давлением, многослойные выдувные машины и т. д.) и машин для литья под давлением из магния.

Машины для литья пластмасс под давлением: производят различные пластмассовые изделия от автомобильных бамперов до разъемов для электронных устройств.

Машины для литья под давлением из магния: Отливайте магниевые сплавы так же точно, как пластмассы.

0

/ Оборудование для литья под давлением JSW

Новости

2022. 09.01

09.01

Экспонат Машиностроение для пластмасс Бизнес на формовочных машинах Промышленное машиностроение

2022.06.20

Уведомление Формовочная машина бизнес

КомпанияJSW Injection Molding Machinery создала канал на YouTube.

2019.09.27

Экспонат Машиностроение для пластмасс Формовочная машина бизнес

Мы планируем принять участие в Международной выставке индустрии пластмасс и резины K-2019 (K Messe), как показано ниже.

2

2

15–1.2

15–1.2

давление гидравлического насоса, Мпа

давление гидравлического насоса, Мпа

5

5

Это происходит за счёт образования вакуума в формовочной камере;

Это происходит за счёт образования вакуума в формовочной камере;

Нагреватели позволяют точно контролировать температуру и обычно имеют разную температуру для постепенного нагрева.

Нагреватели позволяют точно контролировать температуру и обычно имеют разную температуру для постепенного нагрева. д., и это будет место, где расплавленный пластик наполняется, охлаждается и откуда выбрасывается.

д., и это будет место, где расплавленный пластик наполняется, охлаждается и откуда выбрасывается.