как работают и какую продукцию выпускают?

Пластик окружает нас повсюду. Он прочно занял позиции во всех отраслях промышленности, от пищевой до машиностроительной. Оглянувшись вокруг себя, мы гарантированно увидим изделия из полимеров, например, столы и стулья в уличных кафе, одноразовую посуду, бамперы на автомобилях, сани для снегоходов, рундуки для лодок, рекламные фигурки, лотки, ящики, вёдра и многое другое. Всё перечисленное изготавливается методом вакуумной формовки на специальных станках. А в качестве сырья используются листовой пластик различных размеров, в зависимости от габаритов производимой продукции. Технология термоформовки достаточно простая, о чём вы сможете убедиться чуть ниже.

Вакуумная формовка относительно современная технология. Она появилась в Японии в начале 1970-х годов.

Назначение станков вакуумной формовки

Вакуумная формовка – это производство пластиковых изделий методом термической усадки.

Сама процедура выполняется на вакуумно-формовочном станке путём нескольких операций:

- нагрев листового полотна;

- усаживание листа на матричную форму;

- откачка воздуха из мест прилегания до образования вакуума.

Вакуум требуется для максимально точного копирования каждого контура и обвода. Успех достигается при показателях от 0,3 до 0,6 бар внутри формы, этого вполне достаточно чтобы с силой прижать заготовку к матрице. Весь процесс занимает не более 10 мин. Благодаря небольшим времязатратам можно наладить на формовочных станках серийный выпуск различной пластиковой продукции, такой как:

- Рекламные фигуры.

- Вёдра, ванны, горшки, ящики.

- Элементы архитектурного декора.

- Садовые столешницы и раковины.

- Формы для отливки гипса и бетона.

- Сани для снегоходов и рундуки для лодок.

- Кузовные детали для авто (бамперы, крылья, накладки) и многое другое.

Станки вакуумной формовки бывают с ручным управлением и автоматизированные. Матрицы изготавливают на станках с ЧПУ, после чего их поверхности шлифуют для гладкости и сверлят насквозь для оттока/подачи воздуха. Некоторые умельцы (художники, дизайнеры) изготавливают матрицы вручную. Но сложные формы, такие как автомобильные бамперы или крылья, доверяют автоматике, способной соблюсти точные размеры и симметричность.

В 1972-1984 годах Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей из пластика для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. (С 1984 г John Deere не выпускает снегоходы, но компания занимает лидирующие позиции в мире по производству спецтехники).

Какие материалы применяют для вакуумной формовки

Пластик включает в себя разнообразие полимерных материалов. Они различаются между собой структурой химического состава, термической устойчивостью, прочностью, жирностью, жёсткостью, гигроскопичностью и другими характеристиками. Каждый из них применяется для выпуска тех или иных изделий, в зависимости от назначения. Например, одни годятся только рекламных конструкций, другие для автомобильных деталей и т.д. Выбирает материал производитель предприятия, руководствуясь опытом. Хотя иногда это право принадлежит заказчику.

Вот полный список пластиков для вакуумной формовки:

- Акрил (РММА).

- Полистирол (HIPS).

- Полипропилен (PP).

- Поливинилхлорид (PVC).

- Поликарбонат (PC, LEXAN, Makrolon).

- Акрилонитрил бутадиен стирол (ABS).

- Полиэтилентерефталат-гликоль (PETG).

- Полиэтилен высокой плотности и низкого давления (HDPE).

Все материалы термоформовочные, но поддаются обработке под разными температурами. Поэтому оператор должен знать, на какой шкале установить терморегулятор и таймер нагрева. (Смотрим правую колонку).

Интервалы температур эксплуатации полимеров в качестве конструкционных пластиков

| Полиметр | Рекомендуемый интервал рабочих температур эксплуатации, °С | Температура плавления °С | |

| Нижние значения |

Верхние значения |

||

| Полиэтилен (ПНД) | -120 /-45 | 60-70 | 100-108 |

| Полиэтилен (ПВД) | -150/-60 | 70-80 | 120-135 |

| Полипропилен | -50 /-5 | 95-110 | 160-168 |

| Поливинилхлорид (ПВХ) | -20/-10 | 60-85 | - |

| Полистирол | -40 | 65-70 | 160-175 |

| Поликарбонат | -120 | 115-135 | 220-240 |

| Полиэтилентерефталат (ПЭТ) | -60 | 150-160 | 250-265 |

Технология вакуумной формовки

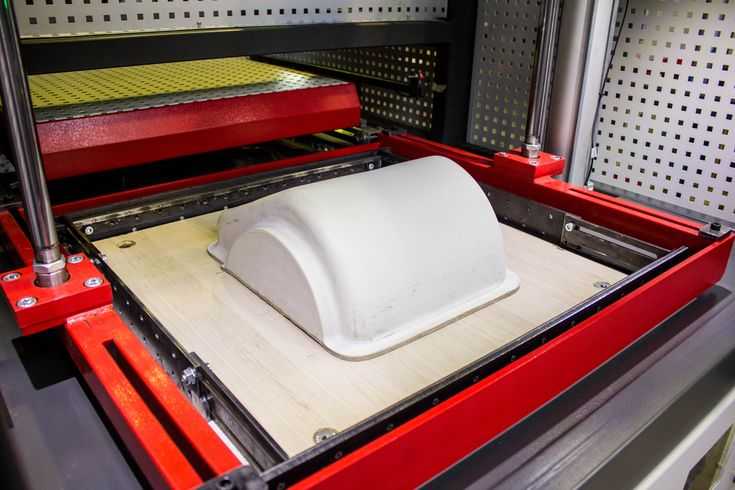

Метод вакуумной формовки основан на термической усадке пластика. Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Матрицы бывают позитивными (выпуклыми) и негативными (вогнутыми). В первом случае разогретый пластик укрывает оснастку снаружи, а во-втором – изнутри. Выбор той или иной зависит от того, какой из сторон требуется придать наилучший внешний вид или наиболее точные обводы. Популярностью пользуются позитивные. Материал матрицы может быть любым, но обязательно устойчивым к высоким температурам (от 50 до 250 C°).

Наиболее популярными считаются:

- Дерево.

- Капролон.

- Алюминий.

- Стеклопластик.

Для повышения качества производимых изделий оснастку тоже разогревают перед формовкой, примерно до t + 40–60 C°. Особенно это правило касается алюминия. Благодаря этому пластик не схватывается на поверхности оснастки, дольше остывает, вследствие чего максимально точно повторяет контуры оснастки при вакуумизации. Но, алюминий трудно нагреть, и ещё труднее быстро остудить. Чтобы изделие не «поплыло», матрицу Al следует оперативно остудить. К другим материалам оснасток таких требований нет.

После завершения формования, деталь необходимо расформовать. Это может вылиться в трудоёмкий сложный процесс. Пластики очень плотно прилегают к оснастке, поэтому разъединить их бывает невероятно сложно. Особенно на холодную. Поэтому оператор поджидает пока изделие приостынет примерно до + 50 C° и подаёт в матрицу сжатый воздух.

| Преимущества и недостатки вакуумной формовки | |

|

Плюсы: |

Минусы: |

|

|

|

|

|

|

|

|

|

|

Внимание! При высокой температуре полимеры выделяют летучие газообразные вещества: органические кислоты, эфиры, непредельные углеводороды, перекисные соединения, формальдегид, ацетальдегид, СО2, СО и другие.

Вредные пары негативно воздействуют на органы дыхания, центральную нервную систему и другие органы человека. Поэтому цех вакуумной формовки должен быть оборудован приточно-вытяжной вентиляцией, а работникам надлежит использовать СИЗ.

Обзор оборудования

Производители станков предлагают рынку оборудования развёрнутый ассортимент вакуумно-формовочных машин. Между собой они различаются габаритами, мощностью нагревательных элементов, размерами рабочего стола, степенью автоматизации и другими характеристиками. Такое конструкционное многообразие позволяет заинтересованному предпринимателю выбрать для своего производства наиболее подходящий станок, способный обеспечить планируемый объём продукции. Для наглядности предлагаем краткий обзор вакуумно-формовочного оборудования с основными характеристиками.

Станок для вакуумной формовки JY-B06

Станок для вакуумной формовки JY-B06

Машина для вакуумной формовки небольших изделий, таких как: карнавальные маски, игрушки, чехлы для телефонов и т. д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

Машина оснащена двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Четыре колеса обеспечивают мобильность внутри производственного помещения. Матрица подаётся снизу на драпирующем столе.

Управляется модель JY-B06 кнопочным пультом. Показатели давления отслеживаются на манометрах.

Станок для вакуумной формовки JY-B06-A-322

Станок для вакуумной формовки JY-B06-A-322

Стационарный станок для вакуумной формовки деталей из пластика. Классифицируется, как промышленное оборудование начального уровня. Оснащён двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Матрица подаётся снизу на драпирующем столе. Управляется модель JY-B06 кнопочным пультом.

Управляется модель JY-B06 кнопочным пультом.

| Модель |

JY-B06-A-322 |

|

Вакуумное пространство, мм |

300 х 280 |

|

Количество рабочих областей, шт. |

2 |

|

Объем вакуумного насоса, л |

15 |

|

Скорость вакуумного насоса, л.с. |

15 |

|

Питание, В |

380 |

|

Мощность, кВт |

2. |

|

Габаритные размеры, мм |

1100 х 600 х 1100 |

|

Вес, кг |

300 |

Вакуумно-формовочный станок XSHYD1007

Вакуумно-формовочный станок XSHYDУниверсальный вакуумно-формовочный станок стационарного типа. Классифицируется, как промышленное оборудование среднего уровня. Представляет собой крупногабаритное автоматизированное устройство вертикального типа цикличного действия. Оснащён электромеханическими и пневмогидравлическими узлами.

Предназначен для производства бытовых и гидромассажных ванн, автомобильных и мотоциклетных панелей, бытовых и медицинских раковин, холодильных шкафов, дверей, крупных фонарей и много иного. Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Машина характеризуется высокой стабильностью производства. Гидравлика пресса обеспечивает необходимую мощность. Нагнетание температуры осуществляется инфракрасными нагревателями. Система охлаждения позволяет эксплуатировать установку в непрерывном цикле длительное время. Модель оснащена системой автоматического управления с цифровой элементной базой. Программируемый логический контроллер анализирует вводные данные и синхронизирует работу всех исполнительных систем с высокой точностью. Температура и другие рабочие параметры отслеживаются автоматически. Ввод данных производится оператором на цветном сенсорном мониторе. В серию XSHYD также входят модели: XSHYD1510, XSHYD1515, XSHYD2010, XSHYD2015, XSHYD2020, XSHYD2510, XSHYD2515, XSHYD2520 и XSHYD3020.

| Модель |

XSHYD1007 |

|

Максимальный размер формования, мм |

1000х700 |

|

Высота формования, мм |

350 /650 |

|

Мощность, кВт |

42 |

|

Габаритные размеры, мм |

7200х4000х4300 |

|

Вес, кг |

6000 |

Вакуумно-формовочный станок RHC-600/500

Вакуумно-формовочный станок RHC-600/500

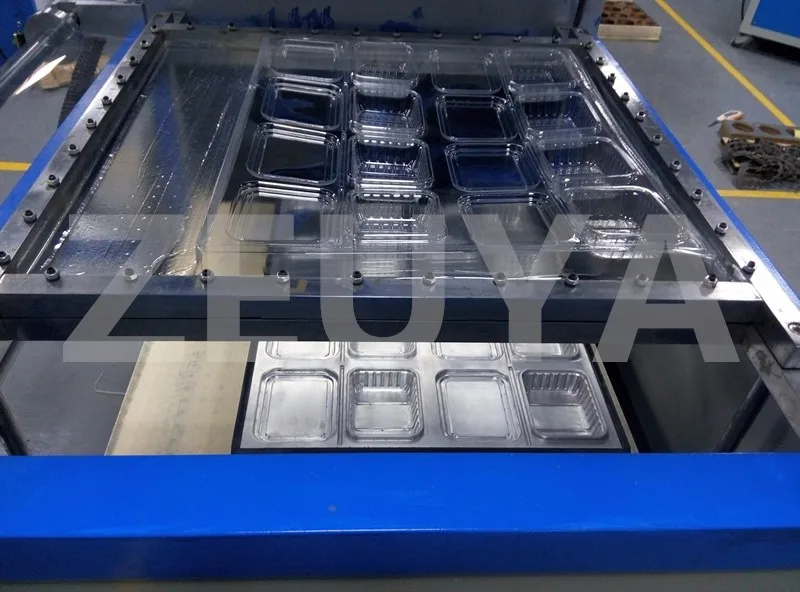

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Материал поступает в операционную зону не листами, а разматывается с катушки. Затем нагревается и формуется на матрицах. Далее заготовки охлаждаются и обрезаются прессом с режущими кромками (высекаются из полотна), после чего складируются в стопки. Всеми циклами управляет программируемый логический контроллер на основе компьютеризированных технологий. Подсчёт готовой продукции выполняется оптическим датчиком.

| Модель |

RHC-600/500 (4 станции) |

|

Максимальный размер формования, мм |

600х500 |

|

Максимальная высота формы, мм |

100 |

|

Толщина листа заготовки, мм |

0. |

|

Максимальная ширина листа заготовки, мм |

640 мм |

|

Производительность, циклов / ч |

360–1200 |

|

Мощность верхнего нагревательного элемента, кВт |

32 |

|

Мощность нижнего нагревательного элемента, кВт |

24 |

|

Резка под давлением, т |

20 |

|

Давление прессования, т |

20 |

|

Питание, В/Гц |

380/50 |

|

Макс. |

16 |

|

Максимальная длина резки, мм |

8650 |

|

Мощность, кВт |

72 |

|

Габаритные размеры, мм |

10000х2050х2600 |

|

Вес, кг |

5500 |

Вакуумно-формовочное оборудование DXS-700

Вакуумно-формовочный станок DXS

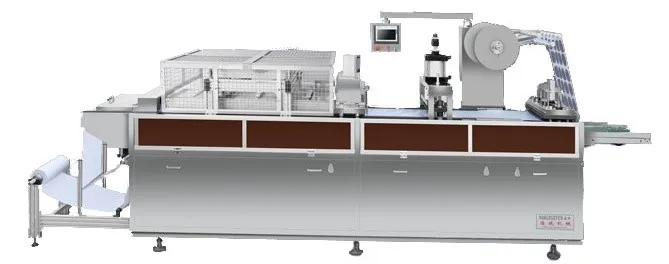

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Адресована изготовителям упаковочной тары. В качестве основных материалов применяются: PS, HIPS, PVC, PET, PP.

Конструкция машины коробчатая с закрытой операционной зоной. Устанавливается в цехах и регулируется по горизонтали с помощью подкручивающихся ножек. Подача материала осуществляется из рулона с модуля разматывания пошагово, от операции к операции. Доступ внутрь для обслуживания не затруднён, так как корпус поделён на секции, каждая из которых имеет откидную панель. Визуальный контроль за операциями можно осуществлять через объёмные окна из прочного стекла.

Производственные процессы, такие как: подача пластика, нагревание, формование, вакуумизация, охлаждение, высекание и формирование стопок, – управляются программируемым логическим контроллером. Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

| Модель |

DXS-700/1200A-1 |

DXS-700/1200A-2 |

|

Максимальный размер формования, мм |

760-1200 |

760-1200 |

|

Ширина формирования, мм |

500-700 |

500-700 |

|

Высота формования, мм |

< 165 |

< 165 |

|

Производительность, циклов / ч |

60-720 |

60-720 |

|

Мощность нагревательного элемента, кВт |

24 |

24 (Верхний) 18 (Нижний) |

|

Мощность двигателя вакуумного насоса, кВт |

3 |

3 |

|

Производительность вакуумного насоса, м³/ч |

100 |

100 |

|

Мощность воздушного компрессора, кВт |

7. |

7.5 |

|

Напряжение/Частота, В/Гц |

380-220/50 |

380-220/50 |

|

Габаритные размеры, мм |

7950х1450х2550 |

7950х1450х2550 |

|

Вес, кг |

3000 |

3500 |

Представленные в обзоре установки изготавливаются в Китае и поставляются на российский рынок. Машины отличаются достойным качеством и невысокой ценой (в сравнении с аналогами из США и ЕС).

Резюме

Вакуумная формовка пластика – популярное производственное направление вот уже с 1970-х гг. Технология выпуска изделий проста, а ассортимент продукции ширится от хозяйственных предметов до автомобильных деталей. Высокое качество товаров достигается применением вакуумно-формовочных машин, чьи характеристики и возможности становятся всё лучше и лучше, повинуясь индустриальному прогрессу.

Ручная вакуумная формовочная машина » Металлургпром

Технологический метод вакуумного формования – один из самых востребованных в области создания изделий из полимеров. Это современное перспективное направление производства пластиковых изделий малых, средних и крупных размеров. С ручной вакуумной формовочной машиной у вас будет доступная возможность создавать формы из всех видов полимерных материалов для всех основных промышленных секторов.

Вакуум-формовочное оборудование отличается простотой и лаконичностью конструкции. Его разрабатывают и производят специализированные компании (например, MACHINETIC) и небольшие частные предприятия.

Его разрабатывают и производят специализированные компании (например, MACHINETIC) и небольшие частные предприятия.

Что такое вакуум-формовочная машина?

Вакуум-формовочная машина – это хорошо работающий механизм для формования пластика из полимерных материалов. Он состоит из формующего стола, металлического каркаса для крепления листов, нагревательных ламп, модуля удаления воздуха и охлаждающего устройства. Благодаря систематизации производственного процесса работы по нагреванию пластика, «обертыванию» им мастер-модели и снятию готовой формы с поверхности заготовки выполняются качественно и качественно.

Вакуум-формовочные станции имеют два условных варианта по типу работы:

- Автоматически

- Ручной (полуавтоматический)

Первый полностью автоматизирован, а второй включает процессы извлечения готовой продукции и загрузки материала в ручном режиме.

Вакуум-формовочная машина с ручной доработкой оборудования отличается компактными размерами и простотой использования. С этим справится даже новичок. Машина идеально подходит для крупных промышленных компаний, мастерских, небольших рекламных компаний и предприятий. Простое подключение к электросети 220 В и отсутствие необходимости в организации пространства промышленного здания делают его одним из лучших в своем сегменте.

С этим справится даже новичок. Машина идеально подходит для крупных промышленных компаний, мастерских, небольших рекламных компаний и предприятий. Простое подключение к электросети 220 В и отсутствие необходимости в организации пространства промышленного здания делают его одним из лучших в своем сегменте.

Какие материалы можно использовать для вакуумного формования?

Вы можете использовать различные полимерные материалы для изготовления необходимых пластмассовых изделий. Выбор полимера напрямую зависит от области дальнейшего применения формы и характерных параметров, необходимых в процессе изготовления конкретного продукта. Есть много типов формовочных материалов, которые служат сырьем для вакуумного формования. Они включают:

- АБС-пластик

- акрил (оргстекло)

- поликарбонат

- ПВХ пластик

- HDPE

Термоформовочное оборудование: конструкция и комплектация

Одним из лучших технологических приемов работы с пластиком на сегодняшний день является вакуумное формование. Он позволяет получать самые разные изделия из пластика самых разных форм, размеров и дизайна. Продукция, полученная вакуумным формованием, всегда будет востребована на рынке в связи с растущей интенсивностью производства пластиковых форм с каждым годом.

Он позволяет получать самые разные изделия из пластика самых разных форм, размеров и дизайна. Продукция, полученная вакуумным формованием, всегда будет востребована на рынке в связи с растущей интенсивностью производства пластиковых форм с каждым годом.

Вакуум-формовочное оборудование предназначено для работы с нагретыми пластиковыми листами толщиной от миллиметра до 2 сантиметров и обеспечивает высокую скорость производства при относительно невысоких затратах.

Ручные вакуум-формовочные машины имеют следующие комплектующие:

- ЖК-дисплей с настройками оборудования

- Промышленный контроллер для управления машиной

- Автоматический контроль включения вакуума и охлаждения.

- Кварцевые нагреватели для быстрого нагрева пластика.

- Мощный вакуумный насос с глубоким вакуумом и ресивером.

- Интеллектуальная система клапанов, которая управляет процессом вакуумирования и может быть настроена в соответствии с вашими потребностями.

- Пневматический привод стола со средним положением и переменной скоростью подъема и опускания матрицы.

- Стол формовочный с отверстиями для крепления форм.

- Формовочная вентиляция для легкого удаления продукта.

- Регулируемый вентилятор охлаждения.

- Зажимная рамка с регулируемой силой зажима по всей плоскости пластикового листа.

- Поддержка нагретого материала от провисания.

Принцип работы вакуум-формовочной машины

Как правило, технология вакуумного формования пластика включает следующие этапы: фиксация, нагрев, предварительная продувка, деаэрация, вдавливание, охлаждение, извлечение и обработка. Если вы пытаетесь понять, как работает термоформовочное оборудование, вы можете посмотреть короткое обучающее видео о вакуум-формовочной машине на канале MACHINETIC на YouTube. Он раскроет все «секреты» этой машины и проведет вас через все этапы производства пластиковых деталей:

- Поместите выбранную мастер-модель на поверхность рабочего стола и прикрепите ее к основанию.

- Вставьте полимерный лист в металлический каркас и закрепите его специальными зажимами.

- На дисплее оборудования включите обогреватели, которые будут равномерно нагревать всю поверхность пластикового листа.

- Через несколько минут полимерный лист, нагретый до термопластического состояния, наносится на эталонную модель, образуя герметичную формовочную камеру между листом и формовочным столом.

- Затем машина откачивает воздух из формовочной камеры за счет работы вакуума (нагнетание воздуха создает вакуум, притягивая пластик к моделям и формующему столу).

- После включения охлаждающего модуля он ускоряет охлаждение продукта до температуры отслаивания, увеличивая скорость производства пластиковых форм.

- Готовое полимерное изделие снимается с мастер-модели.

Недорогая версия ручных вакуум-формовочных машин имеет ряд убедительных преимуществ:

- Правильная конструкция и удобное расположение

- рабочих элементов (в процессе формовки ТЭНы возвращаются назад, не нагревая рабочую зону).

- Зажимная рамка имеет удобную настройку силы зажима (пружина сзади компенсирует изгиб металла).

- Обогреватели можно выключить и перевести в спящий режим, чтобы снизить потребление энергии.

- Правильное расположение зон нагрева (от центра к бокам) способствует созданию равномерного теплового рисунка.

- Нагревательная плита и формовочный стол оснащены промышленной механикой.

- Машина оборудована промышленными пластинчато-роторными насосами с глубоким вакуумом (это обеспечивает высокую надежность при эксплуатации).

- Эргономичная и удобная компоновка системы управления станком.

- Высокая ремонтопригодность оборудования и надежные конструктивные решения.

- Станок имеет монолитную конструкцию и удобные компактные размеры.

- Порошковая окраска и высокое качество сборки.

- Доступная цена и окупаемость в короткие сроки.

Пластмассовые изделия, созданные с использованием вакуумного формовочного оборудования

Если вы работаете на термовакуумной машине, возможно изготовление необходимого количества пластмассовых деталей (форм) промышленного назначения в следующих областях:

- автомобильная и авиационная промышленность (формы для изготовления сборочных деталей, элементов тюнинга)

- сельское хозяйство

- строительная промышленность

- легкая промышленность (формы для создания предметов одежды, емкости для хранения продуктов и др.

)

) - маркетинг (бланки для рекламных вывесок, баннеров)

- досуг (детские игрушки)

- производство различного оборудования

- бытовая техника (формы для изготовления деталей и сборные единицы)

Особенности термоформовочных технологий

Торговые манекены, акриловые ванны, упаковка для инструментов, оборудования и игрушек, умывальники, объемные буквы, используемые для украшения салонов, кафе, магазинов, ресторанов и баров… Что может быть общего у этих разнообразных по использованию и формам продуктов?

Как правило, все они изготавливаются одним интересным способом – вакуумным формованием. Сам процесс формовки довольно прост, а значит, дает возможность запустить современный востребованный бизнес при наличии необходимого станка.

Вакуумное формование – это процесс изготовления сложных объемных элементов различных форм и типов. Производственный процесс осуществляется путем нагрева пластика до высокой температуры и повторения формы матрицы за счет создания вакуума между матрицей и пластиком (матрица представляет собой выступающую твердую форму, на которой находится нагретый и чрезвычайно гибкий пластик).

В отличие от других технологий термопластов, в которых используется порошок или смола, вакуумное термоформование предполагает использование готовых пластиковых листов. Продукция изготавливается под низким давлением, что позволяет использовать относительно недорогое оборудование. Эта технология незаменима, если нужно создать конструкцию со сложным рельефом.

Иногда после процесса формования необходимо отрезать от продукта лишний материал, который можно измельчить, переработать и использовать повторно. Среднее время цикла формования (без разогрева) составляет 40-120 секунд. Затем нужно подождать некоторое время, прежде чем продукт остынет, выключить машину и удалить сформированный лист.

Вы даже можете устроить в гараже цех вакуумного формования или арендовать небольшое торговое помещение. Средняя вакуумно-формовочная машина не занимает много места. Его размеры в среднем составляют 1-2 квадратных метра. Изделия вакуумной формовки обладают прекрасными эстетическими характеристиками. Правильное соблюдение режимов нагрева, охлаждения и вакуумирования станет гарантией качественного результата работы и отсутствия пространственных и поверхностных дефектов.

Правильное соблюдение режимов нагрева, охлаждения и вакуумирования станет гарантией качественного результата работы и отсутствия пространственных и поверхностных дефектов.

Ручные вакуум-формовочные машины нашли свое применение на заводах и отдельных предприятиях для изготовления полимерных изделий различного назначения. Они высокотехнологичны, функциональны, просты в использовании и помогают снизить потребление энергии больше, чем другие типы оборудования для формования пластмасс.

Технология производства имеет свои особенности. Именно поэтому при покупке ручной вакуум-формовочной машины важно выбрать такого производителя, который предоставит вам грамотную консультацию по типам этого оборудования и прояснит различные вопросы, связанные с эксплуатацией оборудования.

Компания MACHINETIC – молодой, но стремительно набирающий популярность и признание производитель высококачественного термоформовочного оборудования. Благодаря проверенной конструкторской документации и математическим расчетам каждая вакуумная машина, изготовленная этой профессиональной командой, готова к использованию и не требует дополнительного оборудования. Для тех, кто собирается начать бизнес под ключ или является представителем компании, работающей в любой сфере промышленности, вакуум-формовочная машина станет перспективным вложением, которое окупится в кратчайшие сроки.

Для тех, кто собирается начать бизнес под ключ или является представителем компании, работающей в любой сфере промышленности, вакуум-формовочная машина станет перспективным вложением, которое окупится в кратчайшие сроки.

Добавить комментарий

Комментарии (0)

▷ Большая машина для литья под давлением для сложных деталей

Большая машина для литья под давлением Duo отличается гибкой компоновкой и компактными внешними размерами. Подходит для различных применений: от транспортных ящиков и опор приборной доски до больших резервуаров для дождевой воды. Доступны с усилием зажима от 3500 кН до 55000 кН, по запросу возможно большее усилие.

Двухдисковый

Тип

Сервогидравлический

Тип привода

Зажимное усилие

Большая двойная литьевая машина в работе

Универсальное устройство для широкого спектра применений

Йорг Зехмайер, управляющий директор Zechmayer GmbHСложность приложений продолжает расти.

В будущем мы также хотим поддерживать исследовательскую работу. Вот почему мы инвестировали в будущее. Большая машина для литья под давлением Duo уникальна своей универсальностью.

Читать далее

Преимущества большой литьевой машины duo

Энергосберегающее производство крупных компонентов

Компактный размер и гибкая компоновка машины

Повышение производительности с помощью цифровых решений

Меньше времени простоя благодаря модульному блоку впрыска

Сервогидравлика ENGEL ecodrive обеспечивает высокую экономическую эффективность при производстве деталей большого объема или большой площади. Он входит в объем всей серии duo. Благодаря мощности насоса, основанной на потребности, двигатели находятся в состоянии покоя и не потребляют энергию, когда машина останавливается, например, во время охлаждения.

Он входит в объем всей серии duo. Благодаря мощности насоса, основанной на потребности, двигатели находятся в состоянии покоя и не потребляют энергию, когда машина останавливается, например, во время охлаждения.

Duo представляет собой большую и гибкую машину для литья под давлением со стандартным модульным принципом и компактными внешними размерами. Это экономит ценное пространство на полу. Благодаря многочисленным пакетам опций дизайн можно настроить от базовых требований до готовых решений.

Наше цифровое решение, система управления зажимом iQ, автоматически определяет оптимальное усилие зажима. Это снижает износ формы. Дыхание пресс-формы всегда поддерживается в идеальном диапазоне, а количество брака уменьшается.

Специальные формы больше не требуются для быстрой и простой замены цилиндра расплава. Вместе с концепцией сменных сопел большой машины для литья под давлением общее время простоя сокращается. Наше продуманное решение экономит драгоценное время.

Преимущества большой литьевой машины duo

Энергосберегающее производство крупных компонентов

Сервогидравлика ENGEL ecodrive обеспечивает высокую экономическую эффективность при производстве деталей большого объема или большой площади. Он входит в объем всей серии duo. Благодаря мощности насоса, основанной на потребности, двигатели находятся в состоянии покоя и не потребляют энергию, когда машина останавливается, например, во время охлаждения.

Он входит в объем всей серии duo. Благодаря мощности насоса, основанной на потребности, двигатели находятся в состоянии покоя и не потребляют энергию, когда машина останавливается, например, во время охлаждения.

Компактный размер и гибкая компоновка машины

Duo — это большая и гибкая машина для литья под давлением со стандартным модульным принципом и компактными внешними размерами. Это экономит ценное пространство на полу. Благодаря многочисленным пакетам опций дизайн можно настроить от базовых требований до готовых решений.

Повышение производительности с помощью цифровых решений

Наше цифровое решение, управление зажимом iQ, автоматически определяет оптимальное усилие зажима. Это снижает износ формы. Дыхание пресс-формы всегда поддерживается в идеальном диапазоне, а количество брака уменьшается.

Меньше времени простоя благодаря модульному блоку впрыска

Специальные пресс-формы больше не требуются для быстрой и простой замены цилиндра расплава. Вместе с концепцией сменных сопел большой машины для литья под давлением общее время простоя сокращается. Наше продуманное решение экономит драгоценное время.

У вас есть вопросы о большой термопластавтомате duo?

Мы будем рады помочь вам с вашей индивидуальной машиной и концепцией решения для вашей отрасли.

Свяжитесь со специалистами прямо сейчас

Другие машины для крупных литьевых компонентов

Маркус Леттау

Бизнес-консультант по литью под давлением

+1 (717) 714-3335Пишите нам

Команда ENGEL рада оказать вам поддержку благодаря обширным знаниям в области литья под давлением.

Содержание

Для беспрепятственного и интерактивного онлайн-опыта нашего мультимедийного контента (например, видео, карты) разрешите хранение необходимых файлов cookie (подробную информацию об этих файлах cookie можно найти в политике конфиденциальности) в маркетинговых целях.

Изменить местоположение

Европа

Европа

Северная и Южная Америка

Северная и Южная Америка

Весь мир

Фильтр по

Серия / Тип машины

Водить машину

Зажимное усилие (в тоннах)

Зажимное усилие (в кН)

Результат Полученные результаты

Результат Полученные результаты

Извините, ничего не найдено.

Пожалуйста, попробуйте еще раз.

{{ item.title }}

{{ item.subtitle }}

{{ item.description }}

Горячая линия поддержки 24/7

{{service.support_phone}}Плата за горячую линию ENGEL зависит от страны.

Служба технической поддержки клиентов

{{ service.technical_customer_service_phone }} {{service.technical_customer_service_email}}Продажа запасных частей

{{ service.parts_distribution_phone }} {{service.parts_distribution_email}} {{ contact.content.firstname }} {{ contact. content.lastname }}

content.lastname }}

{{ getLabel(contact.content.position) }}

{{ contact.content.phone }} Послать запрос Показать все контакты по всему миру {“service_employee”:”Обслуживание клиентов”,”sales_employee”:”Продажи”,”маркетинг”:”Маркетинг”,”moulding_industry_business_advisor”:”Бизнес-консультант литейной промышленности “,”head_of_office”:”Офис-менеджер”,”управляющий директор “:”Управляющий директор”,”менеджер по продажам”:”Менеджер по продажам”,”генеральный директор”:”Президент”,”коммерческий директор”:”Коммерческий директор”,”внутренние продажи”:”Внутренние продажи”,”president_of_sales_and_after_sales “:”Президент отдела продаж и послепродажного обслуживания”,”Sales_director”:”Директор по продажам”,”representative_director”:”Заместитель директора”,”sales_operations_manager”:”Менеджер по продажам”}▷ Литьевая машина для литья резины под давлением

Your local contact in

OtherAlgeriaAustriaBelarusBelgiumBelizeBhutanBoliviaBrazilCanadaChinaCzech RepublicDenmarkDominican RepublicEl SalvadorEstoniaFinlandFranceGeorgiaGermanyGuatemalaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIrelandItalyJapanLatviaLiechtensteinLithuaniaLuxembourgMalaysiaMaldivesMexicoMoldova (Republic)MonacoMoroccoMyanmarNepalNetherlandsNicaraguaNorwayPanamaPhilippinesPolandPuerto RicoRomaniaRussian FederationSingaporeSri LankaSwedenSwitzerlandTaiwan (Province of China)ThailandTrinidad and TobagoTunisiaTürkiyeUkraineUnited KingdomUnited States

С нашим специальным гибким уплотнением вы эффективно производите плоские уплотнительные кольца и уплотнительные кольца из резины. Компактные размеры машины позволяют наилучшим образом использовать производственную площадь. Специально разработанные узлы впрыска обеспечивают высокую точность производства – для литья резины под давлением с малым весом впрыска.

Компактные размеры машины позволяют наилучшим образом использовать производственную площадь. Специально разработанные узлы впрыска обеспечивают высокую точность производства – для литья резины под давлением с малым весом впрыска.

ENGEL flexseal – специальный станок для плоских уплотнительных колец, колец круглого сечения и аналогичных изделий из резины.

Преимущества flexseal для литья резины под давлением

Комплексное решение для уплотнительных колец и уплотнительных колец

Универсальные решения для обработки материалов

Компактный дизайн

Более 40 лет опыта в переработке эластомеров/резины

Мы предлагаем вам идеальный комплект для производства плоских уплотнительных колец и колец круглого сечения: винтовые узлы, специально разработанные для резины, компактная конструкция станка и легкий доступ к зоне пресс-формы. При необходимости твердые силиконы также можно обрабатывать с помощью нашего flexseal.

При необходимости твердые силиконы также можно обрабатывать с помощью нашего flexseal.

Независимо от того, как поставляется сырье, подача материала для гибкого уплотнения может быть гибко спроектирована. Будь то рулонная подача или автоматический податчик ленты, каучук эффективно подается в блок пластификации.

При общей длине от 4250 мм уплотнение flexseal чрезвычайно компактно для машины с усилием 3000 кН. Это достигается специальной конструкцией зажимной стороны и короткими узлами впрыска. Машина позволяет получить максимальную отдачу от вашей производственной площади.

Мы разрабатываем решения для эластомеров для литья под давлением на протяжении десятилетий. В нашем собственном центре компетенции по этому материалу работают инженеры по применению, инженеры-конструкторы, специалисты по обслуживанию и специалисты по продажам. Они готовы ответить на все ваши вопросы и опасения, связанные с литьем под давлением резины и других эластомеров.

Преимущества flexseal для литья резины под давлением

Комплексное решение для уплотнительных колец и уплотнительных колец

Мы предлагаем вам идеальный комплект для производства плоских уплотнительных колец и колец круглого сечения: шнековые узлы, специально разработанные для резины, компактная конструкция машины и легкий доступ к зоне пресс-формы. При необходимости твердые силиконы также можно обрабатывать с помощью нашего flexseal.

При необходимости твердые силиконы также можно обрабатывать с помощью нашего flexseal.

Универсальные решения для обработки материалов

Независимо от того, как поставляется ваше сырье, подача материала для гибкого уплотнения может быть гибко спроектирована. Будь то рулонная подача или автоматический податчик ленты, каучук эффективно подается в блок пластификации.

Компактный дизайн

При общей длине от 4250 мм уплотнение flexseal чрезвычайно компактно для машины с усилием 3000 кН. Это достигается специальной конструкцией зажимной стороны и короткими узлами впрыска. Машина позволяет получить максимальную отдачу от вашей производственной площади.

Более 40 лет опыта в переработке эластомеров/резины

Мы разрабатываем решения для эластомеров для литья под давлением на протяжении десятилетий.

2

2

15–1.2

15–1.2

давление гидравлического насоса, Мпа

давление гидравлического насоса, Мпа

5

5

)

) В будущем мы также хотим поддерживать исследовательскую работу. Вот почему мы инвестировали в будущее. Большая машина для литья под давлением Duo уникальна своей универсальностью.

В будущем мы также хотим поддерживать исследовательскую работу. Вот почему мы инвестировали в будущее. Большая машина для литья под давлением Duo уникальна своей универсальностью.