как работают и какую продукцию выпускают?

Пластик окружает нас повсюду. Он прочно занял позиции во всех отраслях промышленности, от пищевой до машиностроительной. Оглянувшись вокруг себя, мы гарантированно увидим изделия из полимеров, например, столы и стулья в уличных кафе, одноразовую посуду, бамперы на автомобилях, сани для снегоходов, рундуки для лодок, рекламные фигурки, лотки, ящики, вёдра и многое другое. Всё перечисленное изготавливается методом вакуумной формовки на специальных станках. А в качестве сырья используются листовой пластик различных размеров, в зависимости от габаритов производимой продукции. Технология термоформовки достаточно простая, о чём вы сможете убедиться чуть ниже.

Вакуумная формовка относительно современная технология. Она появилась в Японии в начале 1970-х годов.

Назначение станков вакуумной формовки

Вакуумная формовка – это производство пластиковых изделий методом термической усадки.

Сама процедура выполняется на вакуумно-формовочном станке путём нескольких операций:

- нагрев листового полотна;

- усаживание листа на матричную форму;

- откачка воздуха из мест прилегания до образования вакуума.

Вакуум требуется для максимально точного копирования каждого контура и обвода. Успех достигается при показателях от 0,3 до 0,6 бар внутри формы, этого вполне достаточно чтобы с силой прижать заготовку к матрице. Весь процесс занимает не более 10 мин. Благодаря небольшим времязатратам можно наладить на формовочных станках серийный выпуск различной пластиковой продукции, такой как:

- Рекламные фигуры.

- Вёдра, ванны, горшки, ящики.

- Элементы архитектурного декора.

- Садовые столешницы и раковины.

- Формы для отливки гипса и бетона.

- Сани для снегоходов и рундуки для лодок.

- Кузовные детали для авто (бамперы, крылья, накладки) и многое другое.

Станки вакуумной формовки бывают с ручным управлением и автоматизированные. Матрицы изготавливают на станках с ЧПУ, после чего их поверхности шлифуют для гладкости и сверлят насквозь для оттока/подачи воздуха. Некоторые умельцы (художники, дизайнеры) изготавливают матрицы вручную. Но сложные формы, такие как автомобильные бамперы или крылья, доверяют автоматике, способной соблюсти точные размеры и симметричность.

В 1972-1984 годах Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей из пластика для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. (С 1984 г John Deere не выпускает снегоходы, но компания занимает лидирующие позиции в мире по производству спецтехники).

Какие материалы применяют для вакуумной формовки

Пластик включает в себя разнообразие полимерных материалов. Они различаются между собой структурой химического состава, термической устойчивостью, прочностью, жирностью, жёсткостью, гигроскопичностью и другими характеристиками. Каждый из них применяется для выпуска тех или иных изделий, в зависимости от назначения. Например, одни годятся только рекламных конструкций, другие для автомобильных деталей и т.д. Выбирает материал производитель предприятия, руководствуясь опытом. Хотя иногда это право принадлежит заказчику.

Вот полный список пластиков для вакуумной формовки:

- Акрил (РММА).

- Полистирол (HIPS).

- Полипропилен (PP).

- Поливинилхлорид (PVC).

- Поликарбонат (PC, LEXAN, Makrolon).

- Акрилонитрил бутадиен стирол (ABS).

- Полиэтилентерефталат-гликоль (PETG).

- Полиэтилен высокой плотности и низкого давления (HDPE).

Все материалы термоформовочные, но поддаются обработке под разными температурами. Поэтому оператор должен знать, на какой шкале установить терморегулятор и таймер нагрева. (Смотрим правую колонку).

Интервалы температур эксплуатации полимеров в качестве конструкционных пластиков

| Полиметр | Рекомендуемый интервал рабочих температур эксплуатации, °С | Температура плавления °С | |

| Нижние значения |

Верхние значения |

||

| Полиэтилен (ПНД) | -120 /-45 | 60-70 | 100-108 |

| Полиэтилен (ПВД) | -150/-60 | 70-80 | 120-135 |

| Полипропилен | -50 /-5 | 95-110 | 160-168 |

| Поливинилхлорид (ПВХ) | -20/-10 | 60-85 | - |

| Полистирол | -40 | 65-70 | 160-175 |

| Поликарбонат | -120 | 115-135 | 220-240 |

| Полиэтилентерефталат (ПЭТ) | -60 | 150-160 | 250-265 |

Технология вакуумной формовки

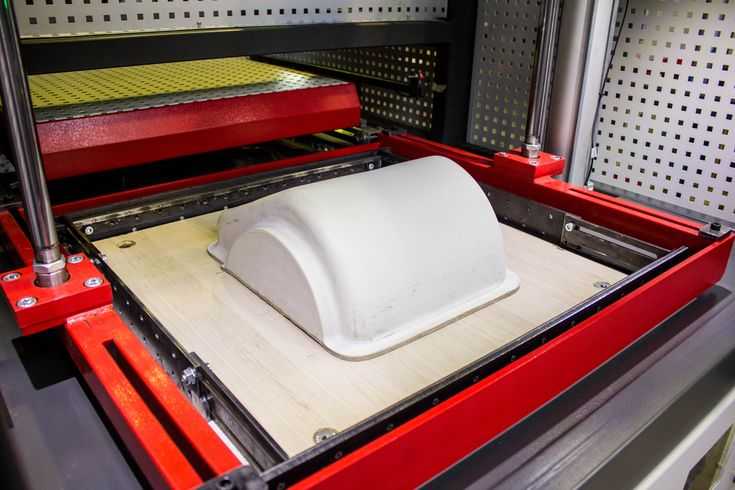

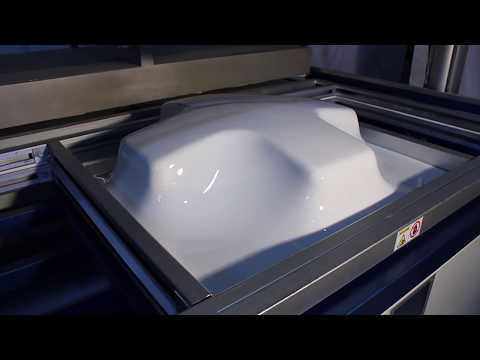

Метод вакуумной формовки основан на термической усадке пластика. Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Матрицы бывают позитивными (выпуклыми) и негативными (вогнутыми). В первом случае разогретый пластик укрывает оснастку снаружи, а во-втором – изнутри. Выбор той или иной зависит от того, какой из сторон требуется придать наилучший внешний вид или наиболее точные обводы. Популярностью пользуются позитивные. Материал матрицы может быть любым, но обязательно устойчивым к высоким температурам (от 50 до 250 C°).

Наиболее популярными считаются:

- Дерево.

- Капролон.

- Алюминий.

- Стеклопластик.

Для повышения качества производимых изделий оснастку тоже разогревают перед формовкой, примерно до t + 40–60 C°. Особенно это правило касается алюминия. Благодаря этому пластик не схватывается на поверхности оснастки, дольше остывает, вследствие чего максимально точно повторяет контуры оснастки при вакуумизации. Но, алюминий трудно нагреть, и ещё труднее быстро остудить. Чтобы изделие не «поплыло», матрицу Al следует оперативно остудить. К другим материалам оснасток таких требований нет.

После завершения формования, деталь необходимо расформовать. Это может вылиться в трудоёмкий сложный процесс. Пластики очень плотно прилегают к оснастке, поэтому разъединить их бывает невероятно сложно. Особенно на холодную. Поэтому оператор поджидает пока изделие приостынет примерно до + 50 C° и подаёт в матрицу сжатый воздух. Если упустить этот момент и полностью остудить изделие с оснасткой, то при извлечении может появиться трещина (зависит от гибкости пластика). А это уже брак и прямой убыток. Поэтому разъединение оснастки и заготовки производят пока они тёплые.

Если упустить этот момент и полностью остудить изделие с оснасткой, то при извлечении может появиться трещина (зависит от гибкости пластика). А это уже брак и прямой убыток. Поэтому разъединение оснастки и заготовки производят пока они тёплые.

| Преимущества и недостатки вакуумной формовки | |

|

Плюсы: |

Минусы: |

|

|

|

|

|

|

|

|

|

|

Внимание! При высокой температуре полимеры выделяют летучие газообразные вещества: органические кислоты, эфиры, непредельные углеводороды, перекисные соединения, формальдегид, ацетальдегид, СО2, СО и другие.

Вредные пары негативно воздействуют на органы дыхания, центральную нервную систему и другие органы человека. Поэтому цех вакуумной формовки должен быть оборудован приточно-вытяжной вентиляцией, а работникам надлежит использовать СИЗ.

Обзор оборудования

Производители станков предлагают рынку оборудования развёрнутый ассортимент вакуумно-формовочных машин. Между собой они различаются габаритами, мощностью нагревательных элементов, размерами рабочего стола, степенью автоматизации и другими характеристиками. Такое конструкционное многообразие позволяет заинтересованному предпринимателю выбрать для своего производства наиболее подходящий станок, способный обеспечить планируемый объём продукции. Для наглядности предлагаем краткий обзор вакуумно-формовочного оборудования с основными характеристиками.

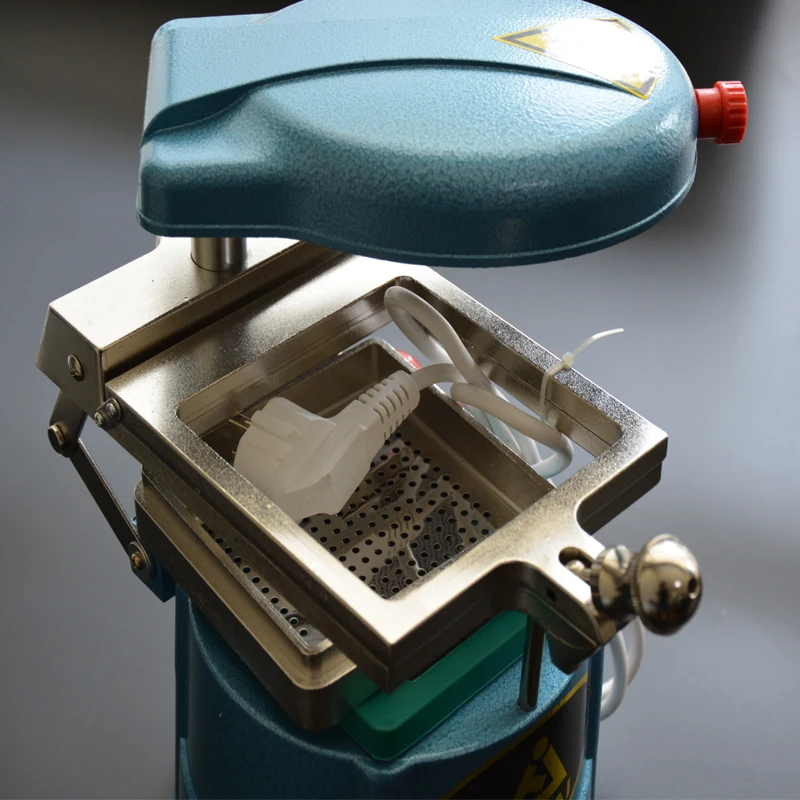

Станок для вакуумной формовки JY-B06

Станок для вакуумной формовки JY-B06

Машина для вакуумной формовки небольших изделий, таких как: карнавальные маски, игрушки, чехлы для телефонов и т. д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

Машина оснащена двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Четыре колеса обеспечивают мобильность внутри производственного помещения. Матрица подаётся снизу на драпирующем столе.

Управляется модель JY-B06 кнопочным пультом. Показатели давления отслеживаются на манометрах.

Станок для вакуумной формовки JY-B06-A-322

Станок для вакуумной формовки JY-B06-A-322

Стационарный станок для вакуумной формовки деталей из пластика. Классифицируется, как промышленное оборудование начального уровня. Оснащён двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Матрица подаётся снизу на драпирующем столе. Управляется модель JY-B06 кнопочным пультом.

Управляется модель JY-B06 кнопочным пультом.

| Модель |

JY-B06-A-322 |

|

Вакуумное пространство, мм |

300 х 280 |

|

Количество рабочих областей, шт. |

2 |

|

Объем вакуумного насоса, л |

15 |

|

Скорость вакуумного насоса, л.с. |

15 |

|

Питание, В |

380 |

|

Мощность, кВт |

2. |

|

Габаритные размеры, мм |

1100 х 600 х 1100 |

|

Вес, кг |

300 |

Вакуумно-формовочный станок XSHYD1007

Вакуумно-формовочный станок XSHYDУниверсальный вакуумно-формовочный станок стационарного типа. Классифицируется, как промышленное оборудование среднего уровня. Представляет собой крупногабаритное автоматизированное устройство вертикального типа цикличного действия. Оснащён электромеханическими и пневмогидравлическими узлами.

Предназначен для производства бытовых и гидромассажных ванн, автомобильных и мотоциклетных панелей, бытовых и медицинских раковин, холодильных шкафов, дверей, крупных фонарей и много иного. Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Машина характеризуется высокой стабильностью производства. Гидравлика пресса обеспечивает необходимую мощность. Нагнетание температуры осуществляется инфракрасными нагревателями. Система охлаждения позволяет эксплуатировать установку в непрерывном цикле длительное время. Модель оснащена системой автоматического управления с цифровой элементной базой. Программируемый логический контроллер анализирует вводные данные и синхронизирует работу всех исполнительных систем с высокой точностью. Температура и другие рабочие параметры отслеживаются автоматически. Ввод данных производится оператором на цветном сенсорном мониторе. В серию XSHYD также входят модели: XSHYD1510, XSHYD1515, XSHYD2010, XSHYD2015, XSHYD2020, XSHYD2510, XSHYD2515, XSHYD2520 и XSHYD3020.

| Модель |

XSHYD1007 |

|

Максимальный размер формования, мм |

1000х700 |

|

Высота формования, мм |

350 /650 |

|

Мощность, кВт |

42 |

|

Габаритные размеры, мм |

7200х4000х4300 |

|

Вес, кг |

6000 |

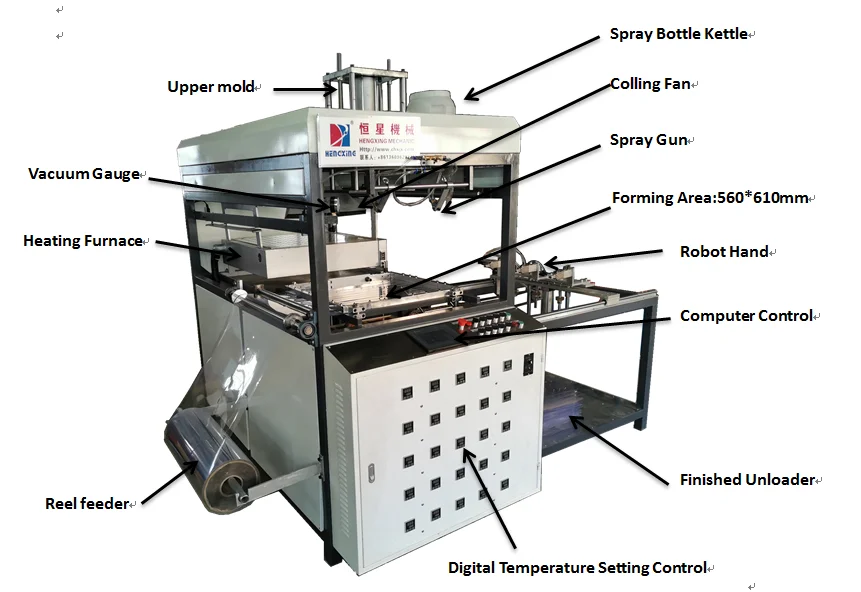

Вакуумно-формовочный станок RHC-600/500

Вакуумно-формовочный станок RHC-600/500

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Материал поступает в операционную зону не листами, а разматывается с катушки. Затем нагревается и формуется на матрицах. Далее заготовки охлаждаются и обрезаются прессом с режущими кромками (высекаются из полотна), после чего складируются в стопки. Всеми циклами управляет программируемый логический контроллер на основе компьютеризированных технологий. Подсчёт готовой продукции выполняется оптическим датчиком.

| Модель |

RHC-600/500 (4 станции) |

|

Максимальный размер формования, мм |

600х500 |

|

Максимальная высота формы, мм |

100 |

|

Толщина листа заготовки, мм |

0. |

|

Максимальная ширина листа заготовки, мм |

640 мм |

|

Производительность, циклов / ч |

360–1200 |

|

Мощность верхнего нагревательного элемента, кВт |

32 |

|

Мощность нижнего нагревательного элемента, кВт |

24 |

|

Резка под давлением, т |

20 |

|

Давление прессования, т |

20 |

|

Питание, В/Гц |

380/50 |

|

Макс. |

16 |

|

Максимальная длина резки, мм |

8650 |

|

Мощность, кВт |

72 |

|

Габаритные размеры, мм |

10000х2050х2600 |

|

Вес, кг |

5500 |

Вакуумно-формовочное оборудование DXS-700

Вакуумно-формовочный станок DXS

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Адресована изготовителям упаковочной тары. В качестве основных материалов применяются: PS, HIPS, PVC, PET, PP.

Конструкция машины коробчатая с закрытой операционной зоной. Устанавливается в цехах и регулируется по горизонтали с помощью подкручивающихся ножек. Подача материала осуществляется из рулона с модуля разматывания пошагово, от операции к операции. Доступ внутрь для обслуживания не затруднён, так как корпус поделён на секции, каждая из которых имеет откидную панель. Визуальный контроль за операциями можно осуществлять через объёмные окна из прочного стекла.

Производственные процессы, такие как: подача пластика, нагревание, формование, вакуумизация, охлаждение, высекание и формирование стопок, – управляются программируемым логическим контроллером. Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

| Модель |

DXS-700/1200A-1 |

DXS-700/1200A-2 |

|

Максимальный размер формования, мм |

760-1200 |

760-1200 |

|

Ширина формирования, мм |

500-700 |

500-700 |

|

Высота формования, мм |

< 165 |

< 165 |

|

Производительность, циклов / ч |

60-720 |

60-720 |

|

Мощность нагревательного элемента, кВт |

24 |

24 (Верхний) 18 (Нижний) |

|

Мощность двигателя вакуумного насоса, кВт |

3 |

3 |

|

Производительность вакуумного насоса, м³/ч |

100 |

100 |

|

Мощность воздушного компрессора, кВт |

7. |

7.5 |

|

Напряжение/Частота, В/Гц |

380-220/50 |

380-220/50 |

|

Габаритные размеры, мм |

7950х1450х2550 |

7950х1450х2550 |

|

Вес, кг |

3000 |

3500 |

Представленные в обзоре установки изготавливаются в Китае и поставляются на российский рынок. Машины отличаются достойным качеством и невысокой ценой (в сравнении с аналогами из США и ЕС).

Резюме

Вакуумная формовка пластика – популярное производственное направление вот уже с 1970-х гг. Технология выпуска изделий проста, а ассортимент продукции ширится от хозяйственных предметов до автомобильных деталей. Высокое качество товаров достигается применением вакуумно-формовочных машин, чьи характеристики и возможности становятся всё лучше и лучше, повинуясь индустриальному прогрессу.

Вакуум-формовочный станок: что нужно знать

Создание пластиковых деталей высокого качества требует специального оборудования. Способ вакуумной формовки – налаженный производственный процесс, с помощью которого можно изготовить качественную полимерную продукцию с одинаковой толщиной стенок. Для этих целей чаще всего используются вакуумные станки. С помощью оборудования можно воспроизвести желаемую форму изделия малого и среднего размера из исходного материала в виде листов.

Конструктивные особенности

Термоформовочная машина представляет собой сложное технологичное оборудование. Она состоит из рабочей поверхности с вакуумной камерой, рамы для размещения расходного материала, ресивера с насосом, блока нагрева, специальных модулей, которые отвечают за необходимый нагрев и охлаждение, а также пневморасформовку. Каждая часть конструкции выполняет важную задачу. Однако незаменимой составляющей любой машины остается вакуумный насос. Именно он в тандеме с автоматическим модулем откачивает воздух из камеры. Это позволяет создать среду, в которой разогретое сырье может с легкостью принимать форму мастер-модели. Чем более точно работает вакуумный насос, тем ниже возможность получения готового изделия с неровностями и складками на поверхности.

Она состоит из рабочей поверхности с вакуумной камерой, рамы для размещения расходного материала, ресивера с насосом, блока нагрева, специальных модулей, которые отвечают за необходимый нагрев и охлаждение, а также пневморасформовку. Каждая часть конструкции выполняет важную задачу. Однако незаменимой составляющей любой машины остается вакуумный насос. Именно он в тандеме с автоматическим модулем откачивает воздух из камеры. Это позволяет создать среду, в которой разогретое сырье может с легкостью принимать форму мастер-модели. Чем более точно работает вакуумный насос, тем ниже возможность получения готового изделия с неровностями и складками на поверхности.

Принцип работы

Все этапы работы оборудования вплоть до получения готового изделия происходят под контролем оператора. В рабочей зоне размещается и предварительно прогревается мастер-модель. Это повышает качество изготавливаемого изделия и облегчает его извлечение из машины. Лист расходного материала закрепляется в раме, после чего он равномерно нагревается. В вакуумной камере разогретый до определенной температуры полимер опускается на мастер-модель и, обтекая ее, принимает требуемую форму. После проверки точности происходят охлаждение материала и разгерметизация вакуума. Это последний этап, после которого готовое изделие можно отделять от заготовки.

В вакуумной камере разогретый до определенной температуры полимер опускается на мастер-модель и, обтекая ее, принимает требуемую форму. После проверки точности происходят охлаждение материала и разгерметизация вакуума. Это последний этап, после которого готовое изделие можно отделять от заготовки.

Область применения

Вакуум-формовочная машина может использоваться для изготовления как выпуклых, так и вогнутых изделий практически в любой сфере деятельности. В строительстве – это основа для заливки бетонных смесей. С помощью пластиковых форм изготавливаются облицовочные панели, могильные плиты, заборные столбы, барельефы и прочее. Для целей автомобилестроения создаются пластиковых кузовные детали. В легкой промышленности с помощью оборудования производят всевозможные контейнеры, элементы одежды, разнообразные производственные детали. Для целей маркетинга создаются заготовки для букв и баннеров. Продукция, созданная с помощью вакуумных станков, нашла применение и в сфере досуга. С помощью оборудования массово производятся детские игрушки из высококачественного пластика.

С помощью оборудования массово производятся детские игрушки из высококачественного пластика.

Какой расходный материал может использоваться

Для производства готовых изделий может использоваться самое разное сырье. Оно выбирается исходя из области использования и заданных параметров при производстве. Так, для игрушек и бытовых изделий, которые будут контактировать с продуктами, требуются особые безопасные материалы. Формовочный станок может работать с такими полимерами, как полиэтилен, прозрачный пластик, АБС и ПВХ. Последние материалы наиболее распространены в области вакуумной формовки.

АБС-пластик. Это комбинация стирола, бутадиена и акрилонитрила в особых пропорциях. С помощью данной основы можно получить высококачественные изделия, устойчивые к физическим нагрузкам и воздействию условий внешней среды. Стоимость этого полимера довольно доступная, что выгодно отличает его от другого сырья. Среди важных особенностей полимера можно выделить:

- ударопрочность;

- внушительный срок полезной службы и ремонтопригодность;

- устойчивость к воздействию ультрафиолета и химических соединений;

- низкое взаимодействие с гипсом и бетоном;

- пластичность и морозоустойчивость.

ПВХ-пластик. Это синтетический материал, который хорошо поддается обработке в вакуумно-формовочной машине для пластика. По сравнению с АБС он имеет меньшую прочность и жесткость и более высокую токсичность. При этом материал хорошо переносит влажную среду. Полимер широко распространен в производстве форм благодаря следующим особенностям:

- влагонепроницаемость;

- стойкость к воздействию окислителей;

- низкое взаимодействие с гипсовыми и бетонными смесями;

- высокая прочность;

- трудногорючесть.

Другие полимерные соединения используются для производства пластиковых элементов, пропускающих свет. Для изготовления форм они не применяются.

Виды нагревательных элементов

Вакуумный станок не может функционировать без термоизлучателя. Важным нюансом работы профессионального оборудования является равномерный прогрев сырья, но с разной интенсивностью. В центре требуется около половины мощности, тогда как по краям нужен максимум. Необходимый режим устанавливается с помощью регулятора температуры. Непосредственный прогрев осуществляется с помощью нагревательного элемента. Самыми распространенными среди них являются ТЭН, лампы КГТ, инфракрасные керамические и кварцевые излучатели, галогеновые лампы. Все они различаются по принципу работы, наличию отражателей, количеству нагревателей, степени прогрева и другим параметрам.

В центре требуется около половины мощности, тогда как по краям нужен максимум. Необходимый режим устанавливается с помощью регулятора температуры. Непосредственный прогрев осуществляется с помощью нагревательного элемента. Самыми распространенными среди них являются ТЭН, лампы КГТ, инфракрасные керамические и кварцевые излучатели, галогеновые лампы. Все они различаются по принципу работы, наличию отражателей, количеству нагревателей, степени прогрева и другим параметрам.

Трубчатый электронагреватель (ТЭН)

ТЭН совместим с узким числом видов полимерного сырья, так как создает длину волны 6 мкм. Он состоит из керамической основы без отражателя, что оказывает негативное влияние на обогрев исходного материала: снижается качество и увеличивается время процесса. Кроме того, настроить прогрев сегментарно с таким электронагревателем невозможно. ТЭН легко изготовить, он имеет доступную цену. При этом значительные электрозатраты увеличивают срок окупаемости вакуумно-формовочной машины для пластика. При производстве современного оборудования такой тип нагревательных элементов используется редко.

При производстве современного оборудования такой тип нагревательных элементов используется редко.

Лампа КГТ

Термоизлучательный элемент быстро нагревается, имеет возможность терморегуляции, прост в использовании и доступен по цене. Излучение КГТ-ламп относится к коротковолновому (менее 1 мкм), что снижает качество прогрева исходного материала. Оно способно проходить лишь через темные полимеры, нагреть прозрачный, цветной или белый пластик с их помощью невозможно. Данный вид нагревательных элементов, как и предыдущий, не имеет отражателей. В промышленном производстве формовочных станков для пластика КГТ-лампы практически не используются.

Инфракрасный керамический нагреватель

Состоит из керамической основы без отражателя и имеет длину волны 3–6 мкм. В процессе работы керамика обеспечивает пожаробезопасность в вакуумной камере. Инфракрасное излучение легко и равномерно прогревает исходный материал, оно подходит для работы с разными видами сырья. При этом разогрев достаточно толстых изделий сопровождается некоторыми сложностями. Сами нагреватели для станков вакуумной формовки достаточно дорогостоящие, и длительный прогрев увеличивает расход электроэнергии.

При этом разогрев достаточно толстых изделий сопровождается некоторыми сложностями. Сами нагреватели для станков вакуумной формовки достаточно дорогостоящие, и длительный прогрев увеличивает расход электроэнергии.

Инфракрасный кварцевый нагреватель

Излучатель имеет средний показатель длины волны (1,6–4 мкм), оптимальный для статичного нагревания полимерной основы. Тепловые лучи хорошо рассеиваются и достаточно быстро нагревают сырье до требуемой температуры. Режим нагрева варьируется, параметры настроек позволяют быстро перевести термоформовочную машину в режим ожидания. Этот тип нагревателей имеет сбалансированное значение стоимости и показателей эксплуатации. Однако при частом использовании нагреватель может выйти из строя раньше положенного срока.

Галогеновая лампа

Излучатели созданы на основе КГТ с учетом недостатков в их работе. Галогеновая лампа имеет длину волны 1,2 мкм, что положительно сказывается на времени и качестве прогрева сырья до требуемой пластичности. В тандеме с отражателями из алюминия этот вид излучателей обеспечивает качественное и равномерное прогревание лицевой поверхности пластика. При частом отключении оборудования нагревательные элементы могут быстро выходить из строя, что корректируется качественным регулятором мощности. Галогеновые лампы можно назвать оптимальными для оснащения вакуум-формовочных машин. Они имеют хорошее соотношение цены и качества прогрева исходного сырья, удобны при постоянном использовании.

В тандеме с отражателями из алюминия этот вид излучателей обеспечивает качественное и равномерное прогревание лицевой поверхности пластика. При частом отключении оборудования нагревательные элементы могут быстро выходить из строя, что корректируется качественным регулятором мощности. Галогеновые лампы можно назвать оптимальными для оснащения вакуум-формовочных машин. Они имеют хорошее соотношение цены и качества прогрева исходного сырья, удобны при постоянном использовании.

На что обратить внимание при выборе

Вакуумный станок выбирается, исходя из целей его последующего использования. Для промышленного производства больших объемов форм требуется мощное оборудование с качественным насосом. Также важно учесть размеры и высоту рабочей поверхности. От этого зависит, сколько готовых изделий и каких объемов можно получить за один цикл. Чем больше в оборудовании будет автоматических модулей, тем меньше потребуется участия оператора. От выбора типа нагревательного элемента зависит, какие материалы могут использоваться в качестве исходных и как быстро будет происходить один полный цикл. Процесс получения готовой продукции в современных вакуум-формовочных машинах максимально автоматизирован и практически не требует человеческого участия. Так, оборудование в автоматическом режиме может забирать лист полимера, контролировать точность его размещения и отправлять в камеру.

Процесс получения готовой продукции в современных вакуум-формовочных машинах максимально автоматизирован и практически не требует человеческого участия. Так, оборудование в автоматическом режиме может забирать лист полимера, контролировать точность его размещения и отправлять в камеру.

Сегодня на рынке представлен большой ассортимент вакуумных станков разных производителей, что дает возможность подобрать приемлемое по цене оборудование, максимально удовлетворяющее поставленным задачам. В нашем магазине представлены как новые термоформовочные машины ведущих производителей, так и подержанное оборудование в хорошем рабочем состоянии.

Вакуумно-формовочный станок своими силами – Модернизация и самодельные проекты

#1 OFFLINE ip-lux

Отправлено 11 Октябрь 2018 – 12:54

Всем привет.

Год назад задался целью собрать вакуумно-формовочный стол, причем мысли были о “нормальном” изделии а не пылесос с коробочкой. Итогом работы получился данный агрегат на видео. Поле размером 2000*1000. Работает как на вакуум так и на нагнетание. Поле нагрева разделено на 4 части с возможностью подключения каждого по отдельности. Управление воздухом с помощью кранов – можно создавать вакуум в балоне+рабочем столе, нагнетать давление на рабочем столе (для расформовки готовых форм) и можно использовать как вакуумный насос или компрессор для других вещей (для этого выведены два крана – вакуум все стола и компрессор вне стола). делал пробный запуск – все прошло успешно, получил первые изделия. Сначала создаю вакуум в балоне, потом открываю балон на рабочий стол и для дополнительного откачивания в параллель включаю насос. Откачиваю практически моментально, пришлось даже открывать кран “на улицу” чтобы из-за слишком быстрого откачивания воздуха не пошли складки на пластике. Можно работать с пластиками трех размеров 2000*1000, 1500*960, 1000*960. Ссылку на видео по работе станка будет попозже. Остался вопрос по изготовлению матриц для формовки, сейчас думаю как их лучше делать самостоятельно и из чего.

Ссылку на видео по работе станка будет попозже. Остался вопрос по изготовлению матриц для формовки, сейчас думаю как их лучше делать самостоятельно и из чего.

видео

Сообщение отредактировал ip-lux: 11 Октябрь 2018 – 15:23

- Наверх

#2 OFFLINE Минивен

Отправлено 11 Октябрь 2018 – 13:53

Всем привет.

. Остался вопрос по изготовлению матриц для формовки, сейчас думаю как их лучше делать самостоятельно и из чего.

Теперь соберите Фрезерный станок с ЧПУ и из МДФ делайте формы

- Наверх

#3 OFFLINE yaso73

Отправлено 11 Октябрь 2018 – 14:09

Такую штуку надо в работе смотреть. ..

..

- Наверх

#4 OFFLINE ip-lux

Отправлено 11 Октябрь 2018 – 14:14

Такие тоже бывают самодельные?

Такую штуку надо в работе смотреть…

Выложу, надеюсь на выходных. я только пробно пустил, сделал из гипса матриц но по незнанке и торопыжеству (горелось мне попробовать) сделал их неудачно и забыл заснять. В итоге сначала все пошло хорошо, формы получились, но потом из-за неровного основания матрицы из гипса, была там щелка на 5 мм, туда затащи пластик абс 2мм и порвало. Но главно был результат))) станок работает и хорошо работает. а правильные матрицы это уже дело следующее.

- Наверх

#5 OFFLINE ip-lux

Отправлено 15 Октябрь 2018 – 11:00

Видео работы станка, к сожалению оператор был не очень))).

Возник вопрос, кто знает можете подсказать?

1. Какое расстояние должно быть между матрицами при формовке, я так понимаю есть примерный расчет – где участвуют высоты двух рядом лежащих изделий.

2. Какой уплотнитель лучше всего использовать за зажимной рамке под пластик? обычный дверной был поставлен для пробы – работу свою выполнил и накрылся после 4 формовок.

3. Как лучше крепить болван для формовки к дощечке?

Спасибо за информацию.

- Наверх

#6 OFFLINE ip-lux

Отправлено 15 Октябрь 2018 – 12:20

Вот ещё одно видео но тут не совсем аккуратно снято, одной рукой в процессе работы. рельеф повторил великолепно.

рельеф повторил великолепно.

Сообщение отредактировал ip-lux: 15 Октябрь 2018 – 12:21

- Наверх

#7 OFFLINE ip-lux

Отправлено 28 Октябрь 2018 – 11:48

Кто занимается вакуумной формовкой, подскажите два вопроса

1. как лучше осуществить расформовку изделия с болвана?

2. применяются ли какие-то смазки ля болвана при вакуумной формовке?

- Наверх

#8 OFFLINE yaso73

Отправлено 28 Октябрь 2018 – 17:43

В болване предусматривают уклоны и подачу сжатого воздуха внутрь.

- Наверх

#9 OFFLINE ip-lux

Отправлено 31 Октябрь 2018 – 12:47

тоесть после формовки и создания вакуума, дожидаемся остывания пластика и нагнетаем в обратную воздух создавая давление? тогда я так полагаю необходимо предусмотреть крепление (поджимные замки какие-то) рамы для зажима пластика с столу самому. иначе этим самым давлением поднимет всю раму, у меня то она 2100*1000

- Наверх

#10 OFFLINE ip-lux

Отправлено 31 Октябрь 2018 – 17:08

ещё возник вопрос(возможно глупый) а матрицу перед формовкой не покрывают чем-нибудь чтобы потом отформованный пластик легче снимался? если покрывают то чем можно?

- Наверх

#11 OFFLINE yaso73

Отправлено 31 Октябрь 2018 – 21:21

тоесть после формовки и создания вакуума, дожидаемся остывания пластика и нагнетаем в обратную воздух создавая давление? тогда я так полагаю необходимо предусмотреть крепление (поджимные замки какие-то) рамы для зажима пластика с столу самому.

иначе этим самым давлением поднимет всю раму, у меня то она 2100*1000

Нет. Выключаем вакуум,убираем раму,в специальное отверстие в пуансоне даём давление. Потихоньку. Но это надо закладывать сразу(возможность подачи давления).

В зависимости от формуемого пластика и материала пуансона – можно очень осторожно попробовать применить силиконовый спрей (силиконовая смазка).

Есть шанс,что проще снимется…

- Наверх

#12 OFFLINE abrist

Отправлено 08 Ноябрь 2018 – 05:30

подскажите, пожалуйста, по такому моменту… как крепится прижимная рамка к контр-прижимной рамке? Я не понимаю, как сделать, чтобы учесть толщину материала. Ведь можно заряжать 1мм, а можно и 3мм. Толстый просто раздавит или не закрепится. Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

- Наверх

#13 OFFLINE yaso73

Отправлено 09 Ноябрь 2018 – 08:05

Нужно предусмотреть регулировочные петли

Да.

или что

Нет.

- Наверх

#14 OFFLINE ip-lux

Отправлено 11 Ноябрь 2018 – 13:05

подскажите, пожалуйста, по такому моменту.

.. как крепится прижимная рамка к контр-прижимной рамке? Я не понимаю, как сделать, чтобы учесть толщину материала. Ведь можно заряжать 1мм, а можно и 3мм. Толстый просто раздавит или не закрепится. Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

Нет никакого зазора, если посмотреть на видео то видно что “петли” имеют барашек именно им я и затягиваю. в результате неважно какая толщина пластика.

Нет. Выключаем вакуум,убираем раму,в специальное отверстие в пуансоне даём давление. Потихоньку. Но это надо закладывать сразу(возможность подачи давления).

В зависимости от формуемого пластика и материала пуансона – можно очень осторожно попробовать применить силиконовый спрей (силиконовая смазка).

Есть шанс,что проще снимется…

то есть сняв пластик с болванкой вы подаете давление через одно из отверстий давление, сделанное в болванке под формовке?

- Наверх

#15 OFFLINE abrist

Отправлено 11 Ноябрь 2018 – 15:58

Нет никакого зазора, если посмотреть на видео то видно что “петли” имеют барашек

видно, что петель нет. Большие листы может быть так и проще, но маленькие и при тираже это долго, проще когда рамка поднимается, а не разбирается.

Большие листы может быть так и проще, но маленькие и при тираже это долго, проще когда рамка поднимается, а не разбирается.

- Наверх

Вакуумная формовка – формы, станок, оборудование, материалы

Вакуумная формовка – технологический производственный процесс, который предусматривает изготовление изделий объемного типа различных геометрических конфигураций в условиях вакуума. Формование характеризуется использованием пластичного сырья, которое поддерживает изменение формы под воздействием высоких температур либо низкого давления.

Достоинствами процесса вакуумной формовки выступают:

- Готовые детали имеют цельную поверхность без сварных швов;

- Значительное увеличение износостойкости и прочности обрабатываемых материалов;

- Поддерживается возможность производства изделий сложной конфигурации;

- Производство осуществляется в условиях невысокого давления.

Область применения формовки в условиях вакуума включает отрасль автомобилестроения, производство судов, авиационную промышленность и сферу изготовления материалов строительного назначения. Технология задействована при изготовлении упаковочных материалов, бытовых приборов и сосудов для хранения жидкостей.

Технология задействована при изготовлении упаковочных материалов, бытовых приборов и сосудов для хранения жидкостей.

Содержание:

- Материалы для вакуумной формовки

- Формы для вакуумной формовки

- Оборудование для вакуумной формовки

- Вакуумная формовка пластиков

- Вакуумно-пленочная формовка

Вакуумная формовка

Материалы для вакуумной формовки

Материалы для вакуумной формовки предусматривают синтетическое основание и поддерживают легкую смену состояний между гибким и жестким. Среди свойств используемых полимеров также значатся:

- Высокая теплопроводность, что позволяет быстро создавать необходимую форму под действием тепла;

- Синтетические компоненты отличаются небольшим весом;

- Предусматривают хорошую стойкость к механическому воздействию и контакту с абразивными веществами, выдерживают удары и падения;

- При деформации не образуют опасных сколов, о которые можно легко пораниться;

- Характеризуются невысокой стоимостью;

- Позволяют производить декоративную обработку, а также формировать отверстия и вставки.

Технология формовки в условиях вакуума предусматривает использование сырьевого синтетического сырья:

- Пластика АБС;

- Стеклопластика;

- Акриловых соединений;

- Полипропилена;

- Поликарбоната;

- ПЭТ;

- Полистирола.

Выбор необходимого основания осуществляется с учетом производимого изделия и особенностей его последующей эксплуатации.

Пластик ABS отличается повышенной прочностью и стойкостью к нагрузкам ударного типа, хорошо выдерживает процесс формовки и нагрев до температурных показателей +80°С. Полиэтилен оптимально подходит в качестве сырья для процесса формования благодаря высокому внутреннему напряжению, не требует просушки, имеет невысокую теплоемкость и позволяет экономно использовать теплоэнергию в процессе нагрева листов.

Акриловые листы характеризуются прозрачным цветовым исполнением, при добавлении в другие вещества позволяет создавать изделия различных цветов. Полимер имеет свойство поглощать влагу из окружающей атмосферы, поэтому перед использованием требует обязательной просушки. Процесс формовки акрила характеризуется повышенным расходом электроэнергии и позволяет формировать изделия с высокими параметрами прочности и износостойкости.

Полимер имеет свойство поглощать влагу из окружающей атмосферы, поэтому перед использованием требует обязательной просушки. Процесс формовки акрила характеризуется повышенным расходом электроэнергии и позволяет формировать изделия с высокими параметрами прочности и износостойкости.

Материалы для вакуумной формовки

Полистирол характеризуется отличными эксплуатационными параметрами и обладает следующими свойствами:

- Позволяет пропускать свет;

- Устойчивость к воздействию влаги и химических веществ;

- Поддается формовке при различных показателях давления.

Материал широко применяется в процессе формовки и предусматривает невысокую стоимость. Из-за невысокой прочности полистирола в сырье добавляются компоненты, повышающие гибкость и износостойкость изделий.

В числе особенностей используемых разновидностей пластика значатся:

- Повышенной прочностью отличается монолитный поликарбонат, который не деформируется от приложенной человеком силы;

- Полистирол оптимально подходит для создания выставочных промышленных макетов зданий и транспортных средств;

- В качестве плоскостей для размещения наружной рекламы используется ПВХ и оргстекло;

- После воздействия газового разряда на полипропилен, материал поддается окрашиванию;

- При использовании полистирола необходимо провести предварительный процесс дегазации.

Формы для вакуумной формовки

Формы для вакуумной формовки являются обязательным элементом технологического процесса. Основанием для их изготовления служат стеклопластик, МДФ, гипс, бетон, деревянные композиты, эпоксидная смола, сплавы металлов и картон.

Производство пресс-формы предусматривает строгое соблюдение необходимых пропорций и параметров конструкции. При выборе основания для матрицы необходимо учитывать следующие нюансы:

Формы для вакуумной формовки

- Формы из стеклонити оптимально подходят для формовки пластика, толщина которого превышает 1 см;

- Для изготовления изделий тиражом более 500 единиц в качестве основания формы используется ДСП, дерево либо фанера;

- При масштабном производстве товаров (от 1000 единиц) для основания пресс-формы используются металлические сплавы, которые отличаются высокой теплопроводностью.

Процедура изготовления пресс-формы предусматривает использование вакуумных агрегатов. Выбранный материал основания закрепляется на поверхности станка. Откачка воздуха с помощью вакуумных насосов обеспечивает плотность прилегания основания. С помощью режущих зубьев осуществляется предварительное обозначение контуров матрицы с последующим формированием рельефа пресс-формы, которая будет использоваться при изготовлении изделий из силикона, ПЭТ, полипропилена, листов пластика и композитных соединений.

Выбранный материал основания закрепляется на поверхности станка. Откачка воздуха с помощью вакуумных насосов обеспечивает плотность прилегания основания. С помощью режущих зубьев осуществляется предварительное обозначение контуров матрицы с последующим формированием рельефа пресс-формы, которая будет использоваться при изготовлении изделий из силикона, ПЭТ, полипропилена, листов пластика и композитных соединений.

Оборудование для вакуумной формовки

Технология формовки с помощью вакуума предусматривает использование мощного оборудования для создания большого количества единиц изделий за короткий временной промежуток. Станок вакуумной формовки обеспечивает формирование будущего изделия за счет откачки воздуха и разогрева сырьевого материала. Основными компонентами агрегата выступает стол, на котором с помощью зажимной рамы крепятся рабочие листы толщиной до 6 мм. После осуществляется нагревание полимера до температурных показателей плавления, которые могут отличаться в соответствии с типом используемого сырья. Например, формовка поликарбоната производиться при температуре +150°С, которая обеспечивает достаточную гибкость материала. При этом важным условием является равномерность прогрева материала, чтобы максимально точно повторить форму матрицы.

Например, формовка поликарбоната производиться при температуре +150°С, которая обеспечивает достаточную гибкость материала. При этом важным условием является равномерность прогрева материала, чтобы максимально точно повторить форму матрицы.

Оборудование для вакуумной формовки

При достижении заданной температуры в работу включается вакуумный насос, который обеспечивает откачку воздушной среды и понижение отметки внутреннего давления в корпусе установки. Подобным образом создаются оптимальные условия для плотного прилегания полимера к форме. После получения необходимой конфигурации изделия, включаются охлаждающие элементы установки, и запускается процесс остывания заготовки. При извлечении полученного изделия формируется необходимый уровень давления, чтобы снизить риск получения повреждений. В числе дополнительных функций вакуумно-формовочных станков значится производство сложных 3D моделей и изделий с вогнутым рельефом.

Технологический процесс формовки предусматривает использование невысокого давления, что позволяет применять недорогие устройства при лимитированном выпуске крупногабаритных изделий и заготовок среднего размера. Автоматизированные производственные линии, которые предусматривают производство большого количества единиц в непрерывном режиме, требуют использование более сложных механизмов.

Автоматизированные производственные линии, которые предусматривают производство большого количества единиц в непрерывном режиме, требуют использование более сложных механизмов.

Вакуумная формовка пластиков

Вакуумная формовка пластика – процедура термического воздействия на заготовку полимера до размягченного состояния в условиях вакуума с последующим втягиванием в форму, что позволяет выпускать изделия различной конфигурации. В процессе производства используется оборудование пневматического, гидравлического и теплового типа, которое позволяет поддерживать высокие производственные мощности и точное формование конструкций.

Вакуумная формовка пластиков

Технологическая процедура формовки пластика на вакуумно-формовочной машине включает следующие этапы:

- Фиксация заготовки;

- Нагрев изделия;

- Контроль размещения листа;

- Предварительное раздувание;

- Процесс откачивания воздуха;

- Вдавливание;

- Охлаждение полученного изделия и извлечение из формы.

После извлечения сформованного изделия из матрицы осуществляется удаление излишков сырья и шлифовка поверхности, производится декоративная обработка (просверливание отверстий, щелей и прорезей) и сборка частей готового устройства.

Вакуумно-пленочная формовка

Вакуумно-пленочная формовка – процедура формирования изделия в матрице за счет уплотнения сухим песком, который не содержит связующих элементов. Прессование осуществляется благодаря воздействию вакуума и синтетических пленок полимерного типа. В качестве оборудования применяется станок для вакуумной формовки пластика, оснащенный вытяжной камерой с отверстиями для откачки воздуха.

Вакуумно-пленочная формовка

Процедура вакуумно-пленочной формовки предусматривает следующие этапы:

- Нагретую пленку полимерного типа размещают в пресс-форме;

- С помощью вакуумного насоса осуществляется откачка воздушной массы, что позволяет плотно прижать пленку к матрице;

- На пленку выкладывается опока, которая оснащена трубой с фильтром для организации откачки воздушных масс;

- Происходит заполнение внутренних полостей опоки сухой песчаной смесью;

- Уплотнение песка осуществляется за счет мелких движений вибростола.

После песчаная смесь накрывается уплотняющей пленкой;

После песчаная смесь накрывается уплотняющей пленкой; - Производится откачивание воздуха с формированием вакуума в песчаной смеси, что приводит к появлению разницы между параметрами внешнего и внутреннего давления;

- Извлечение формы для получения полости необходимой конфигурации;

- Монтаж опорных стержней, совмещение частей опоки с последующей заливкой формы;

- Работа вакуумного насоса продолжается до достижения полного отвердевания изделия.

Технология формовки вакуумного-пленочного типа востребована в литейном производстве, при изготовлении продуктов питания и изделий медицинского назначения.

Формовка пластика своими руками – делаем вакуумно-формовочный станок

Самоделкитому назад 282 просмотра

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Содержание статьи

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

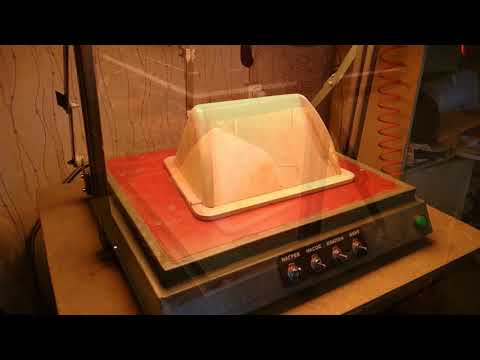

Шаг 6: Использование вакуумного формовщика

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

СЛУЧАЙНЫЕ СТАТЬИ

Перед новогодними праздниками был особенный ажиотаж, так как люди все потеряли из-за дел с долларом и евро вкладывать деньги в…

тому назад 189 просмотра

Не будет преувеличением сказать, что двери какого-либо помещения, будь то входные или межкомнатные, являются неотъемлемой частью интерьера. Цвет, форма и…

тому назад 243 просмотра

Финские дома и их преимущества Содержание статьи: 1 Финские дома — что это такое, и почему они так популярны сегодня?…

тому назад 144 просмотра

Фасад – важная составляющая любого дома. И, как только вы начинаете понимать, что он нуждается в уходе, то вы, сразу…

И, как только вы начинаете понимать, что он нуждается в уходе, то вы, сразу…

тому назад 234 просмотра

Люди привыкли пользоваться природным газом наравне с электричеством. Газ обеспечивает дом не только теплом, но и возможностью готовить пищу благодаря…

тому назад 276 просмотра

Как установить подрозетник в гипсокартон Содержание статьи: 1 Что такое подрозетник 2 Как установить подрозетник в гипсокартон Разводка электропроводки в…

тому назад 350 просмотра

Вакуумная формовка-производство изделий из листового пластика

Окончательная обработка

Изделие, извлеченное из матрицы необходимо отделить по контуру от излишков полимерного материала. Сформованная деталь может являться полуфабрикатом для дальнейшего сборочного производства. Для этого изделие может разрезаться, в нем могут высверливаться отверстия для крепежных элементов и делаться пропилы для вставок.

Для этого изделие может разрезаться, в нем могут высверливаться отверстия для крепежных элементов и делаться пропилы для вставок.

Для окончательной обработки материала могут использоваться:

- механический обрезной пресс;

- ленточная пила вертикального или горизонтального типа;

- станок строгально-шлифовальный;

- фрезерный станок;

- сверлильный станок;

- ручной механический и электроинструмент.

Нагрев заготовки

Главной особенностью этого этапа работ является обеспечение равномерного прогрева всего объема заготовки, так как в противном случае плотного прилегания материала к форме матрицы добиться не удастся. В технологии вакуумной формовки для нагрева заготовок применяются, как правило, инфракрасные излучатели и кварцевые лампы.

Общая площадь поверхности заготовки делится на несколько зон, каждая из которых нагревается отдельным элементом, а температура нагрева контролируется при помощи специальных пирометров. Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

До окончания процесса нагрева лист полимера должен сохранять свое первоначальное положение. Провисание пластика фиксируется фотоэлектрическим сканером, после чего система дает команду, и в аппарат подается воздух для корректировки формы заготовки. Благодаря этому исключается возможность разрыва материала.

Охлаждение изделия и извлечение из матрицы

Во избежание повреждения детали при извлечении из матрицы необходимо дождаться полного остывания материала. Если применяемое для процесса вакуумная формовка пластика оборудование оснащено системами воздушного охлаждения, время остывания изделий может быть сокращено на 20-30%.

Для изготовления наиболее ответственных деталей вакуумные матрицы оснащаются системами управления температурными процессами.

Наличие таких систем позволяет добиваться равномерного охлаждения изделия, что способствует повышению его эксплуатационных качеств. Извлечение остывшей детали из матрицы происходит под воздействием создаваемого внутри давления.

Цена вакуумной формовки и оборудования

Стоимость вакуумной формовки на прямую зависит от таких факторов как материал, размер изделия, исходные данные, тираж, а также сложность формовки. Поэтому, если вы хотите знать точную стоимость будущего изделия, то следует учесть все эти нюансы заранее. В этом вам помогут специалисты нашей компании, которые не только грамотно подберут качественные материалы, но и сделают все необходимые расчеты. Так же цена вакуумной формовки зависит от сложности формовки и обработки изделия. При этом аккуратность и профессиональная точность позволит получить изделие высокого качества.

Как правило, чем сложнее изделие, тем оно дороже. Вместе с тем, такая цена оправдана и по большей степени со временем окупается. Это связано с тем, что полученное изделие обладает привлекательной внешностью, получается без швов и склеек, благодаря чему производит должное впечатление и смотрится очень реалистично. Именно это и становится залогом успеха вакуум-формовочной продукции.

Именно это и становится залогом успеха вакуум-формовочной продукции.

Откачка воздуха и вдавливание заготовки

После предварительного нагрева и растяжения закрепленной заготовки из аппарата для формовки производится откачка воздуха вакуумным насосом. При снижении давления внутри аппарата полимерный материал, достигший состояния пластичности, начинает облегать форму матрицы.

В зависимости от требований, предъявляемых к конечному продукту, технология вакуумной формовки, может совмещаться с технологией штампования при помощи пуансона. В этом случае помимо откачки воздуха на заготовку сверху воздействует специальная конструкция, профиль которой повторяет поверхность матрицы.

Комбинацией этих методов можно добиться максимальной точности заданных форм деталей, а также обеспечить равномерное распределение полимерного материала по поверхности матрицы, полностью исключив образование складок и участков с различной толщиной.

Технология производства

Особенностью метода вакуумной формовки является возможность протекания производственного процесса с невысоким отрицательным давлением. Такие процессы не требуют наличия мощного оборудования, высокопрочных матричных форм и значительных расходов энергоносителей. Вследствие этого производство считается экономным, а готовые изделия имеют низкую себестоимость.

Такие процессы не требуют наличия мощного оборудования, высокопрочных матричных форм и значительных расходов энергоносителей. Вследствие этого производство считается экономным, а готовые изделия имеют низкую себестоимость.

Широкие возможности для применения автоматизированных производственных процессов позволяют наладить непрерывный цикл изготовления продукции самого различного назначения. Немаловажную роль играет и то, что для формовки используются готовые листовые материалы, не требующие глубокой переработки сырья.

Стандартный метод вакуумной формовки состоит из нескольких этапов, включающих в себя:

- фиксацию заготовки на матрице;

- нагрев полимерного листа;

- предварительное растяжение листа;

- откачку воздуха из матрицы и вдавливание заготовки;

- охлаждение материала;

- извлечение изделия из матрицы;

- окончательную доработку изделия.

Для того чтобы понять, что представляет собой вакуумная формовка пластика, необходимо подробно рассмотреть все стадии производственного процесса.

Наши производственные мощности

На нашем предприятии используется станок для вакуумной формовки с верхним расположением нагревателей. Оборудование позволяет использовать следующий материал для вакуумной формовки:

ПВХ;

пластик АБС;

полипропилен;

полиэтилен;

ПЭТ;

поликарбонат и другие.

Максимальный размер используемого на производстве листового пластика для вакуумной формовки составляет 1100 х 2500 мм, толщина листов: от 1,2 до 7 мм.

Наш станок для вакуумной формовки пластика позволяет получать детали глубиной до 600 мм. Рабочий стол для вакуумной формовки имеет следующие габариты:

Максимальный размер используемого на производстве листового пластика для вакуумной формовки составляет 1100 х 2500 мм, толщина листов: от 1,2 до 7 мм.

Вакуумная формовка — это метод производства объёмных изделий из полимеров при высокой температуре и вакууме. В отличие от литья и формовки под давлением, вакуумформовка не требует применения сложного оборудования и оснастки, позволяет получить изделия больших размеров и снижает итоговую стоимость производства.

Применение вакуумной формовки пластика

Чаще всего вакуумная формовка пластика используется для изготовления форм небольшой глубины. Для глубокой формовки используется метод предварительного механического (пневматического) натяжения листа пластика вплоть до прямого контакта с поверхностью матрицы. Если производимая пластиковая форма требует различной толщины пластика в разных местах формы, это достигается предварительным натяжением листа перед формованием.

Тонкий пластик (до 2 мм толщиной) часто используют для производства сложных орнаментов или рисунков на декоративных предметах, если пластик большей толщины, то, как правило, его используют для изготовления простых изделий. При средней производительности вакуумной формовки до 30 штук в час можно полностью покрыть затраты для небольшого производства. Как правило, для вакуумной формовки используется АБС-пластик, пластик ПВХ, акрил и ПЭТ.

Вакуум формовочный станок

После того как матрица готова, ее помещают в вакуум формовочный станок, покрывают АБС-пластиком, стеклопластиком, полиэтиленом, ПВХ, ПЭТ, органическим стеклом или полистиролом. Каждый из материалов индивидуален, но отличается достаточной прочностью и износостойкостью. Затем материал нагревают до определенной температуры, благодаря чему он плавится и обретает форму матрицы.

Каждый из материалов индивидуален, но отличается достаточной прочностью и износостойкостью. Затем материал нагревают до определенной температуры, благодаря чему он плавится и обретает форму матрицы.

Следующий этап заключается в охлаждении и обработке изделия. Если требуется, изделие красится и сушится. Кроме того, на изделие по желанию можно нанести изображение методом цифровой печати или оклейки самоклеющейся пленкой. В итоге вакуумная формовка позволяет получить прочное, благодаря отсутствию швов, и объемное изделие любой формы.

Матрица для вакуумной формовки пластика

Следует отметить, что сама матрица – это идеально точная оснастка, которая имеет рельеф готового изделия. Матрица может быть изготовлена из самого различного материала – от дерева или стали до конструкций, выполненных их полиэфирных или эпоксидных смол, то есть, матрица может быть практически любой формы. И, несмотря на то, что изготовления матрицы – достаточно дорогостоящая процедура, использование вакуумного формования с матрицей гораздо дешевле за счет дешевизны оснастки.

Формование пластика методом термической обработки, по сути, представляет собой упрощенный способ вытяжки: листовой пластик располагают над матрицей (заготовкой), нагревают до температуры формования и при создании вакуума между матрицей и пластиком принимает форму исходной матрицы. Чтобы не возникало проблем со снятием отформованного пластика с матрицы, в конструкции матрицы для вакуумной формовки должны быть предусмотрены уклоны до 3 градусов. Кроме того, не должно быть отрицательных углов и углов матрицы менее 90 градусов – все это может стать помехой при расформовке готового изделия.

Применение пластиковых изделий

Широкое распространение вакуумная формовка пластика получила во многих сферах промышленного и бытового производства. Это блистеры для лекарств, рекламные блоки, интерьерные решения и прочее. Пластиковая упаковка широко применяется в технологии сохранения свойств свежих продуктов и полуфабрикатов, полностью сохраняет их свойства, не допускает порчи продуктов.

Так же быстро оценили возможности вакуумной формовки пластика рекламщики, и теперь повсюду можно наблюдать пластиковые световые короба со съемными панелями, плаката, постеры, подставки под продукцию и прочее. Формовать пластик можно с уже готовыми рисунками (шелкографией и прочими способами печати), и после вакуумной формовки пластиковое изделие выглядит как настоящее, что дает рекламе продукта дополнительные возможности.

Вакуум формовочная машина — надежный помощник в производстве

По своим техническим характеристикам вакуум формовочный станок считается универсальным. Потому что с одной стороны он прост в эксплуатации, с другой — эргономичный. Принцип работы также устроен довольно просто: в вакуумную камеру помещается разогретая заготовка и в процессе откачки воздуха при воздействии атмосферного давления заготовка принимает необходимую форму. Сглаживание толщины стенок обеспечивает специальный механизм, которым оборудован станок для вакуумной формовки. А для обеспечения безопасности производства вакуум формовочное оборудование оснащено системой блокировок.

Если необходимо быстрое производство, то вакуум-формовочные машины — прекрасный выбор. Основное их применение состоит не только в формировании, но и в растяжке и фланцевании прозрачных материалов. Подобное формовочное оборудование отличается своими особенностями. Во-первых, вакуум-формовочная машина имеет удобный интерфейс, который прост в использовании. Во-вторых, управление производится в автоматическом режиме, с питанием, отоплением, формовкой, а также резкой и самое главное — укладкой изделия. Вакуумная формовка позволяет изготовить абсолютно любые изделия: начиная одноразовой посудой и заканчивая деталями тюнинга для автомобиля. Все это возможно получить благодаря вакуум-формовочным машинам компании ООО «ПромПласт».

Преимущества термо-вакуумной формовки

Вакуумно-пленочная формовка выполняется путём нагревания листа полимера до состояния размягчения с последующим облеганием им матрицы. За счёт отрицательного давления достигается максимально плотное облегание матрицы для вакуумной формовки. Такая технология изготовления деталей обеспечивает их высочайшую точность и делает дальнейшую обработку минимальной.

Такая технология изготовления деталей обеспечивает их высочайшую точность и делает дальнейшую обработку минимальной.

Основные преимущества применения метода вакуумной формовки заключаются в следующем:

изготовление матрицы для вакуумной формовки не требует больших затрат и выполняется гораздо быстрее, по сравнению с термопрессованием;

внутри формы для вакуумной формовки можно расположить дополнительные вставки, увеличивающие прочность изделия;

вакуумная формовка пластика отличается высокой производительностью и практически полным отсутствием отходов;

изделия вакуумной формовки требуют минимальной обработки после изготовления;

возможен выпуск небольших деталей сложной формы;

производство вакуумной формовки может быть полностью автоматизировано.

Основной и наиболее трудоёмкой задачей технологии вакуумной формовки является изготовление матрицы. От её точности непосредственно зависит соответствие деталей установленным требованиям.

Наши производственные мощности

На нашем предприятии используется станок для вакуумной формовки с верхним расположением нагревателей. Оборудование позволяет использовать следующий материал для вакуумной формовки:

Оборудование позволяет использовать следующий материал для вакуумной формовки:

ПВХ;

пластик АБС;

полипропилен;

полиэтилен;

ПЭТ;

поликарбонат и другие.

Наш станок для вакуумной формовки пластика позволяет получать детали глубиной до 600 мм. Рабочий стол для вакуумной формовки имеет следующие габариты:

по оси x — 1600 мм;

по оси y — 3600 мм;

по оси z — 850 мм.

Максимальный размер используемого на производстве листового пластика для вакуумной формовки составляет 1100 х 2500 мм, толщина листов: от 1,2 до 7 мм.

Используемое нами оборудование позволяет проводить вакуумную формовку пластика на заказ габаритных деталей, включая бамперы автомобилей.

Узнать больше про услуги вакуумной формовки, рассчитать стоимость изготовления и сделать заказ вы можете, позвонив нам по телефону, заказав обратный звонок или написав специалисту в форме чата.

▷ Краткий обзор термопластавтоматов

Your local contact in

OtherAlgeriaAustriaBelarusBelgiumBelizeBhutanBoliviaBrazilCanadaChinaCzech RepublicDenmarkDominican RepublicEl SalvadorEstoniaFinlandFranceGeorgiaGermanyGuatemalaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIrelandItalyJapanLatviaLiechtensteinLithuaniaLuxembourgMalaysiaMaldivesMexicoMoldova (Republic)MonacoMoroccoMyanmarNepalNetherlandsNicaraguaNorwayPanamaPhilippinesPolandPuerto RicoRomaniaRussian FederationSingaporeSri LankaSwedenSwitzerlandTaiwan (Province of China)ThailandTrinidad and TobagoTunisiaTürkiyeUkraineUnited KingdomUnited States

Мы знаем, что требования наших клиентов и продукты, которые они производят, разнообразны. В ENGEL мы считаем себя поставщиком готовых решений. Мы поддерживаем наших клиентов в решении их задач. Наши машины для литья под давлением отличаются эффективностью, качеством и надежностью.

В ENGEL мы считаем себя поставщиком готовых решений. Мы поддерживаем наших клиентов в решении их задач. Наши машины для литья под давлением отличаются эффективностью, качеством и надежностью.

Ассортимент нашей продукции варьируется от 280 кН до 55 000 кН. Она включает в себя гидравлические, гибридные и электрические термопластавтоматы с горизонтальными или вертикальными узлами впрыска. От быстро доступных станков и станков по индивидуальному заказу до высокоточных производственных ячеек с кратчайшим временем цикла.

Ориентируйтесь на свои требования

При выборе термопластавтомата требования заказчика являются наиболее важными. Поэтому ENGEL классифицирует машины на основе следующих запросов клиентов:

Самая быстрая доступность

Машина для литья под давлением быстро доставляется на вашу производственную площадку.

Максимальная гибкость

Машина для литья под давлением может быть настроена в соответствии с вашими конкретными потребностями.

Высшая производительность

Машина для литья под давлением предназначена для минимального времени цикла и высочайшей точности.

Краткий обзор нашей линейки машин

Детали типов конструкции

Двухплитные машины: наша серия Duo

Рычажные машины: наши универсальные электрические машины

Бесколонная машина: наша победная серия

Вертикальная бесколонная машина: наша серия вставок

Наши машины для литья под давлением с двумя плитами отличаются большим усилием смыкания при минимальной занимаемой площади. Она включает в себя машины с усилием смыкания от 3 500 до 55 000 кН: от модели t-win начального уровня и настраиваемой технологии duo до быстрой скорости duo. Серия duo — одна из самых энергоэффективных машин этого типа, потребляющая до 55 % меньше энергии, чем машины без сервогидравлики.

Она включает в себя машины с усилием смыкания от 3 500 до 55 000 кН: от модели t-win начального уровня и настраиваемой технологии duo до быстрой скорости duo. Серия duo — одна из самых энергоэффективных машин этого типа, потребляющая до 55 % меньше энергии, чем машины без сервогидравлики.

Ассортимент наших электрических машин простирается от стандартного складского станка e-mac и настраиваемых e-mac и e-motion до высокопроизводительных e-cap и e-speed, которые особенно подходят для упаковочной промышленности. Кроме того, встроенный закрытый рычажный механизм машин для литья под давлением является оптимальным решением для применения в чистых помещениях. Усилие зажима составляет от 300 до 6500 кН. 9№ 0003

Компактность, энергоэффективность и неизменно высокое качество деталей: серия Victory с усилием смыкания от 280 до 5000 кН предлагает идеальную модульную систему для производства технических деталей. Запатентованные делители усилия, которые равномерно распределяют зажимное усилие по всей зажимной поверхности, гарантируют неизменно высокое качество деталей даже при использовании многогнездных пресс-форм. Кроме того, проверенная технология без стяжек позволяет использовать небольшую машину для литья под давлением для больших форм. Вы инвестируете только в необходимое усилие зажима, экономя ценное производственное пространство.

Кроме того, проверенная технология без стяжек позволяет использовать небольшую машину для литья под давлением для больших форм. Вы инвестируете только в необходимое усилие зажима, экономя ценное производственное пространство.

Эргономика является главным приоритетом для этой машины для литья под давлением. Зажимной узел обеспечивает эргономичное формование вкладышей. Благодаря широкому спектру опций и гибкой концепции машины ее можно адаптировать к вашим требованиям.

Детали типов конструкции

Двухплитные машины: наша серия Duo

Наши машины для литья под давлением с двумя плитами отличаются высоким усилием смыкания при минимальной занимаемой площади. Она включает в себя машины с усилием смыкания от 3 500 до 55 000 кН: от модели t-win начального уровня и настраиваемой технологии duo до быстрой скорости duo. Серия duo — одна из самых энергоэффективных машин этого типа, потребляющая до 55 % меньше энергии, чем машины без сервогидравлики.

Рычажные машины: наши универсальные электрические машины

Ассортимент наших электрических машин простирается от стандартного складского станка e-mac и настраиваемых e-mac и e-motion до высокопроизводительных e-cap и e-speed, которые особенно подходят для упаковочной промышленности. Кроме того, встроенный закрытый рычажный механизм машин для литья под давлением является оптимальным решением для применения в чистых помещениях. Усилие зажима составляет от 300 до 6500 кН.

Бесколонная машина: наша победная серия

Компактность, энергоэффективность и неизменно высокое качество деталей: серия Victory с усилием смыкания от 280 до 5000 кН предлагает идеальную модульную систему для производства технических деталей. Запатентованные делители усилия, которые равномерно распределяют зажимное усилие по всей зажимной поверхности, гарантируют неизменно высокое качество деталей даже при использовании многогнездных пресс-форм. Кроме того, проверенная технология без стяжек позволяет использовать небольшую машину для литья под давлением для больших форм. Вы инвестируете только в необходимое усилие зажима, экономя ценное производственное пространство.

Кроме того, проверенная технология без стяжек позволяет использовать небольшую машину для литья под давлением для больших форм. Вы инвестируете только в необходимое усилие зажима, экономя ценное производственное пространство.

Вертикальная бесколонная машина: наша серия вставок

Эргономика является главным приоритетом для этой машины для литья под давлением. Зажимной узел обеспечивает эргономичное формование вкладышей. Благодаря широкому спектру опций и гибкой концепции машины ее можно адаптировать к вашим требованиям.

Наши клиенты на шаг впереди –

с правильным машинным решением

Оптимальное решение для всех областей применения

Все из одних рук

Лидерство в использовании специальных технологий

Зеленый автопарк экономит затраты на электроэнергию

Использование высококачественных пластиковых компонентов не ограничено. Требования к деталям разнообразны.

Требования к деталям разнообразны.

Независимо от того, что вы производите:

Крышки и крышки, упаковка для пищевых продуктов, ведра или тонкостенные контейнеры,

Автомобильные компоненты для микродеталей, кузовов автомобилей, освещения или легких конструкций,

Товары для повседневной жизни, такие как бытовая техника, игрушки или мебель, резервуары или поддоны для логистической отрасли

Изделия фармацевтической и медицинской техники, такие как шприцы, пипетки или другие изделия с высоким уровнем чистоты,

Различные отлитые под давлением детали для электрических компонентов, электронных изделий и т.д.

Мы предлагаем вам правильное готовое решение для максимальной производительности.