видео-инструкция по монтажу своими руками, чертежи, особенности самодельных конструкция, фото

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

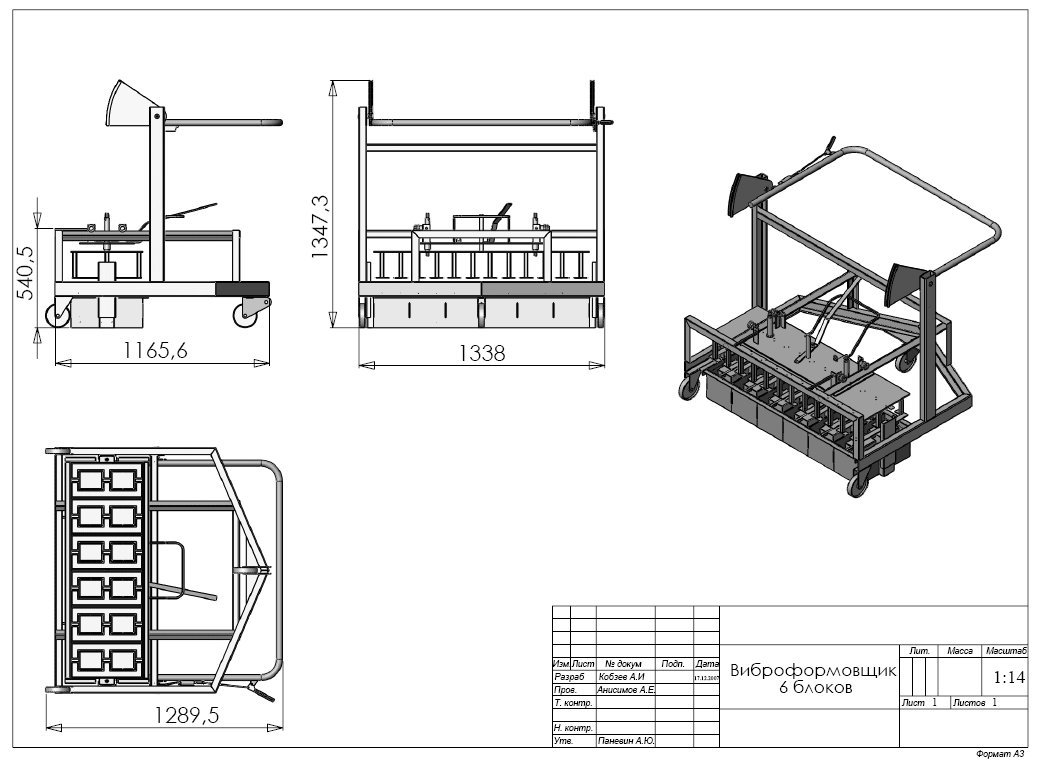

При изготовлении шлакоблоков в заводском производстве применяют особые металлические формы, прессы и вибростолы.

Особенности емкости для шлакоблоков

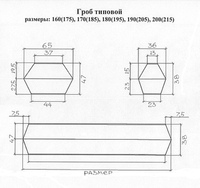

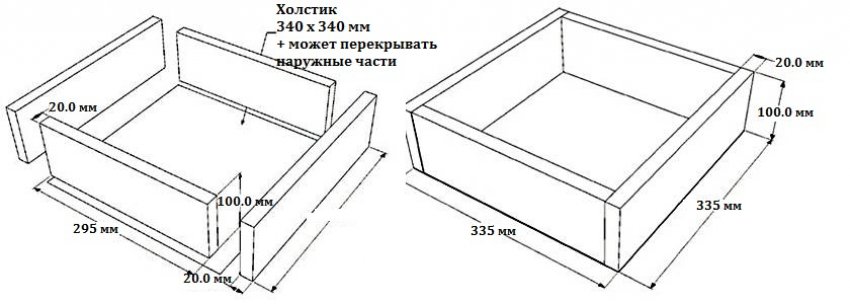

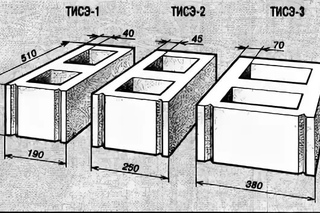

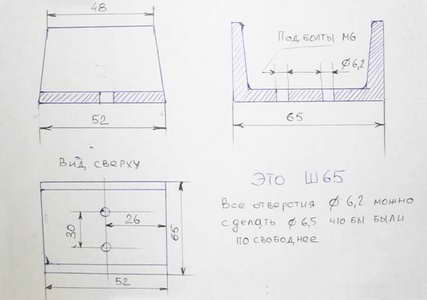

На фото – размеры стандартного блока.

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Статьи по теме:

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Качественно сделанная форма приемлемых размеров удержит бетонный раствор до полного затвердения.

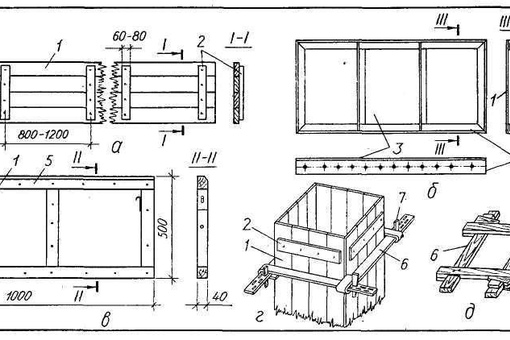

Разборные из дерева

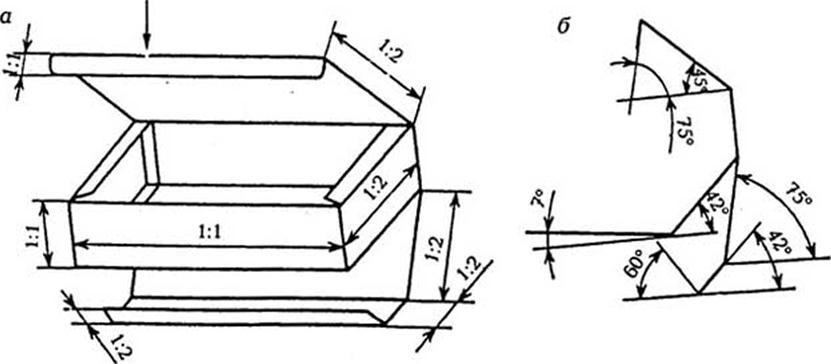

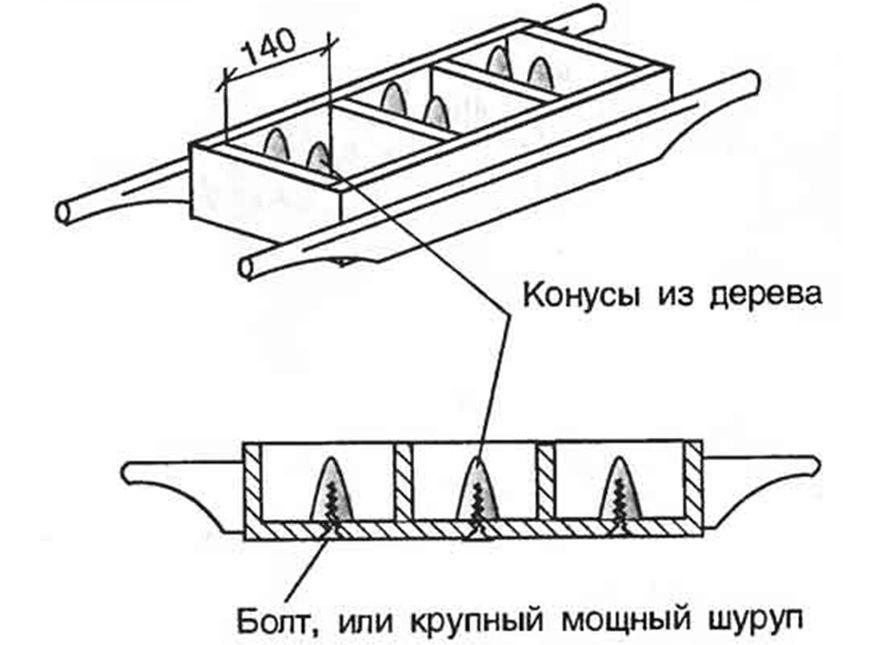

Форма для шлакоблока в виде носилок рассчитана на отливку 3 шлакоблоков.

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

Две крайние поперечины входят в задвижные 7 мм пазы для соединения с продольными досками.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы.

Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы. - В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Установим бутылки в раствор для образования пустот.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

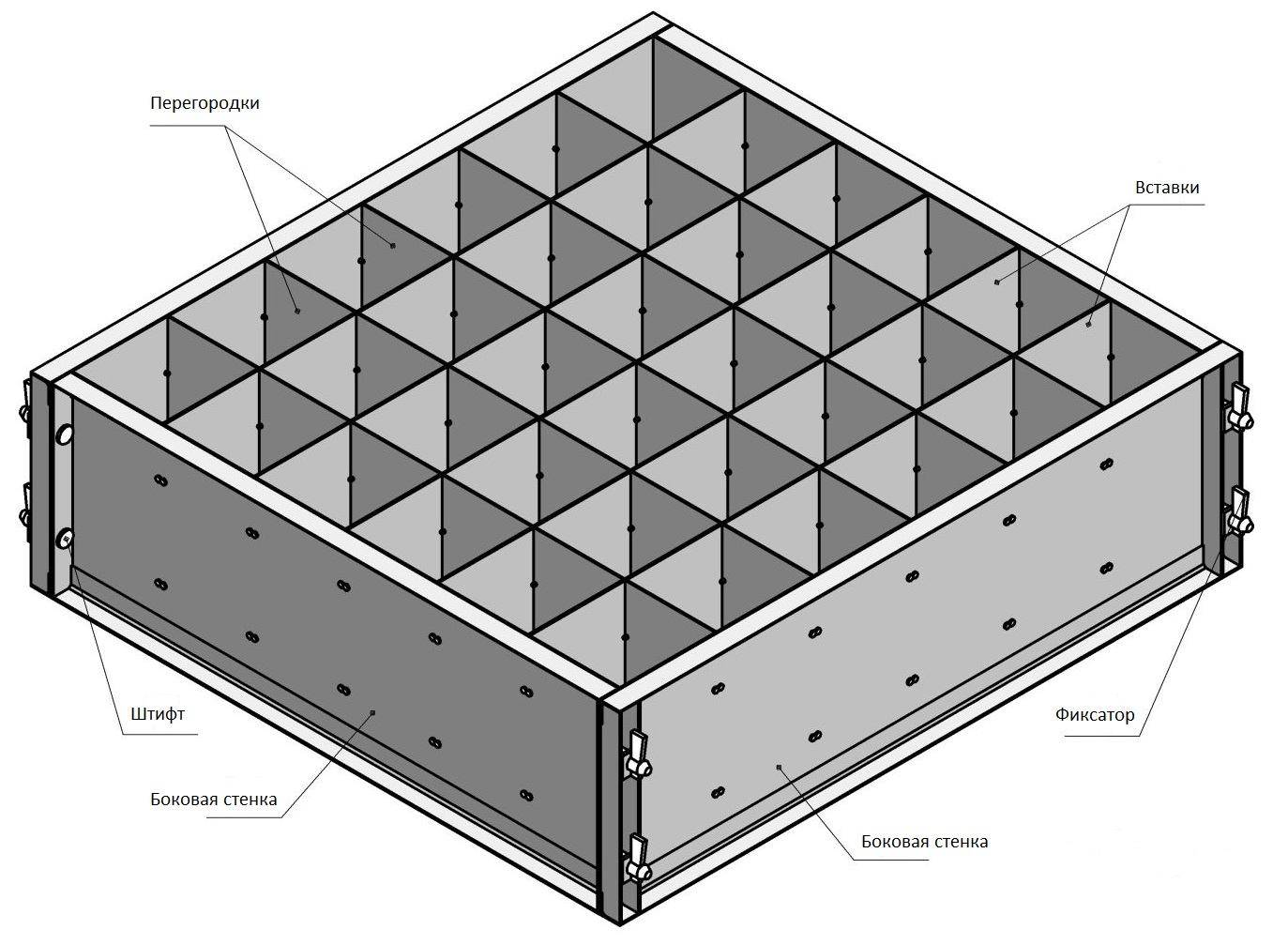

Из металла

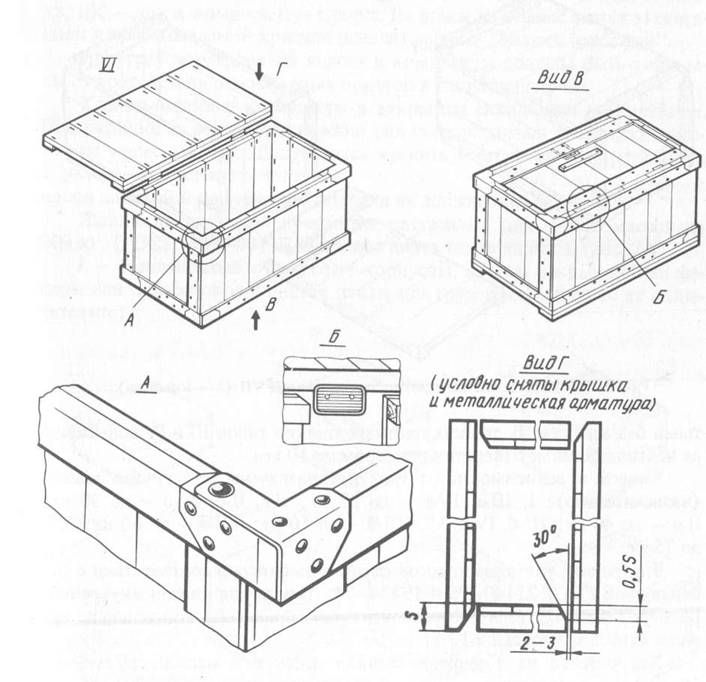

На фото – грамотно сделанная металлическая емкость.

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

Схема металлической формы

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

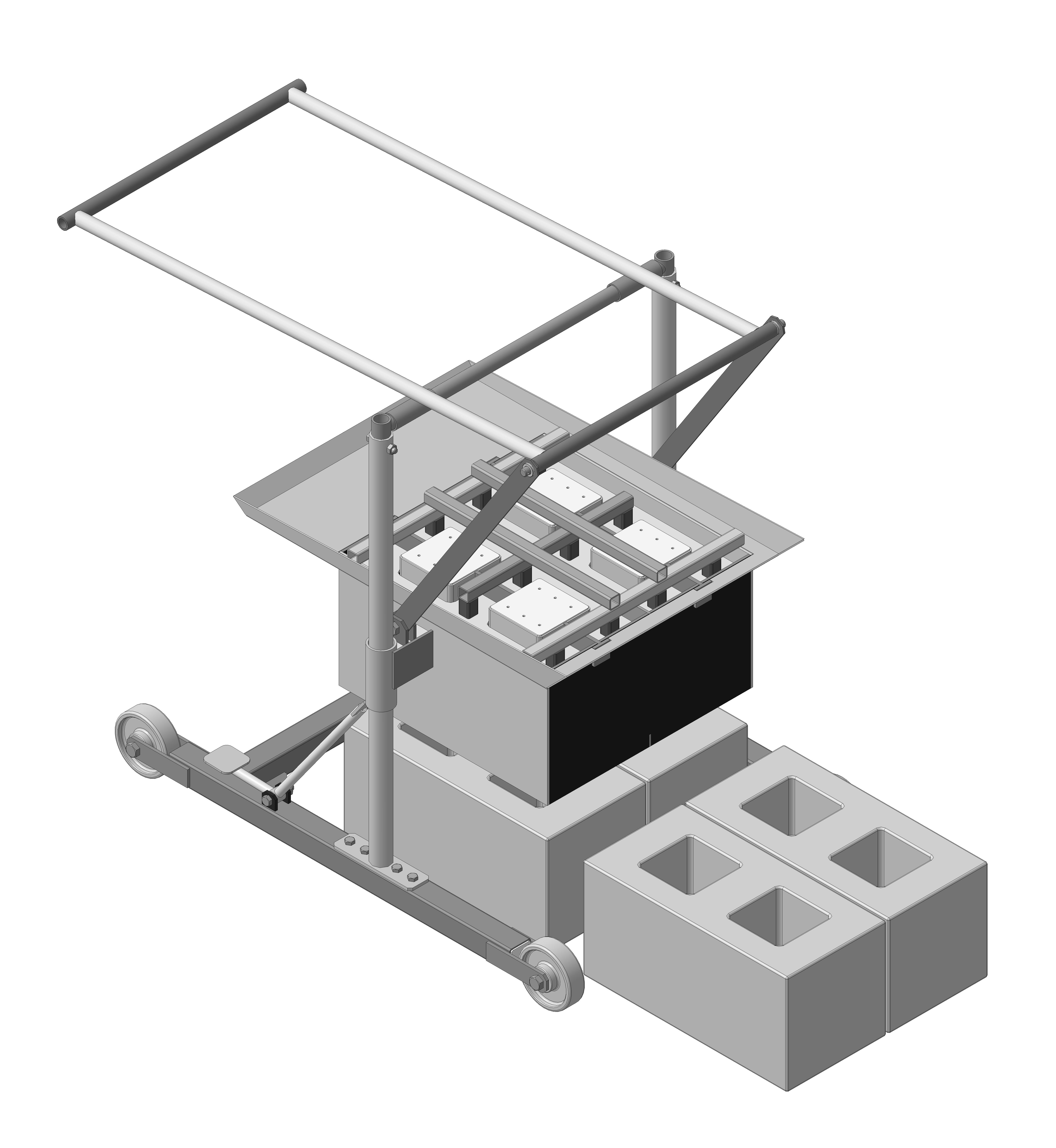

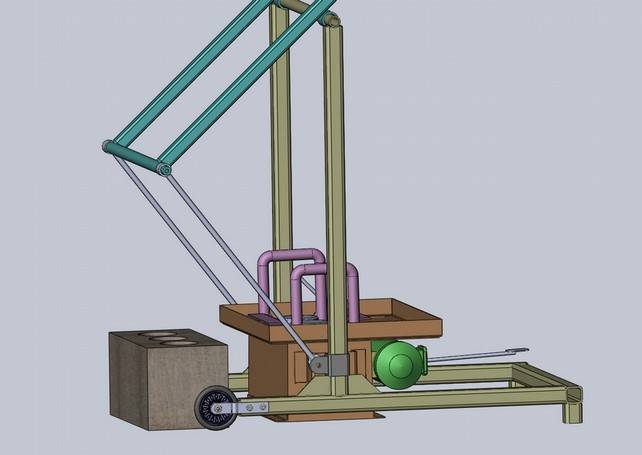

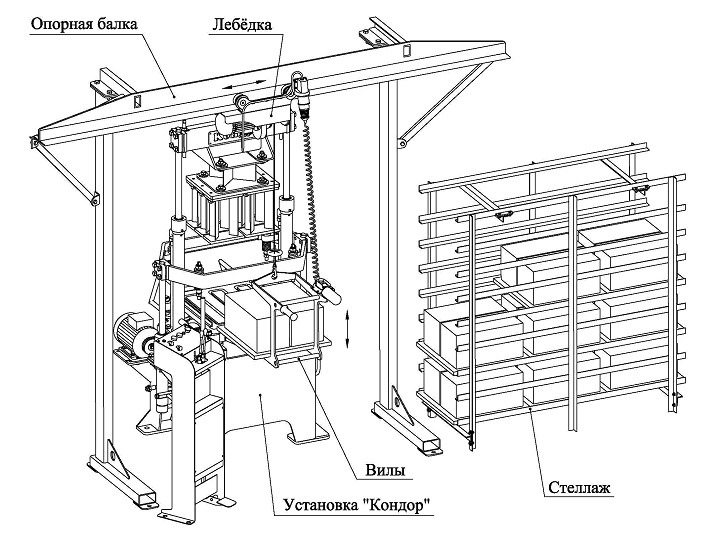

Самодельный станок

Покупать промышленный станок не всегда оправдано

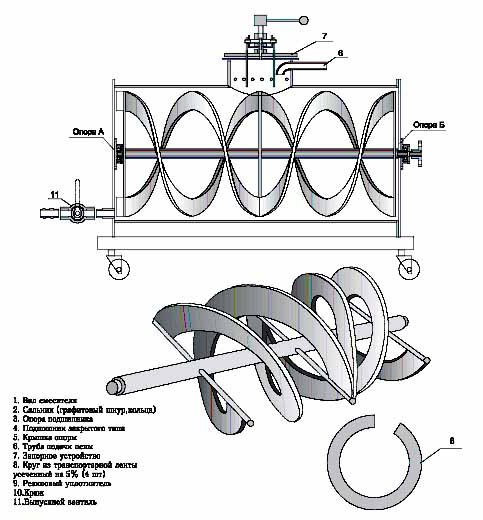

Схема самодельного стола-вибратора: 1-двигатель; 2-груз балансирующий; 3-шкив.

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

- Преимуществами самостоятельного изготовления блоков является то, что мы сами контролируем качество блоков и экономим на строительстве.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Производство шлакоблока своими руками

Популярность шлакоблока обусловлена его практичностью, невысокой стоимостью и простотой кладки. Из данного материала можно самостоятельно построить дома, хозяйственные постройки, бани, гаражи и прочие сооружения. И вовсе не обязательно приобретать уже готовые блоки, ведь изготовление шлакоблоков своими руками в домашних условиях особой трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Что представляет собой шлакоблок

Рассмотрим, из чего состоит шлакоблок.

Производство шлакоблока пустотелого предусматривает наличие нескольких отверстий. Количество отверстий может быть 2 или 3. Форма отверстий также может быть самой различной: круглой, прямоугольной или квадратной.

Изготавливаем

форму для шлакоблока своими рукамиПервым делом необходимо приобрести или изготовить самостоятельно формы для шлакоблоков. Именно в них будут изготавливаться шлакоблоки своими руками.

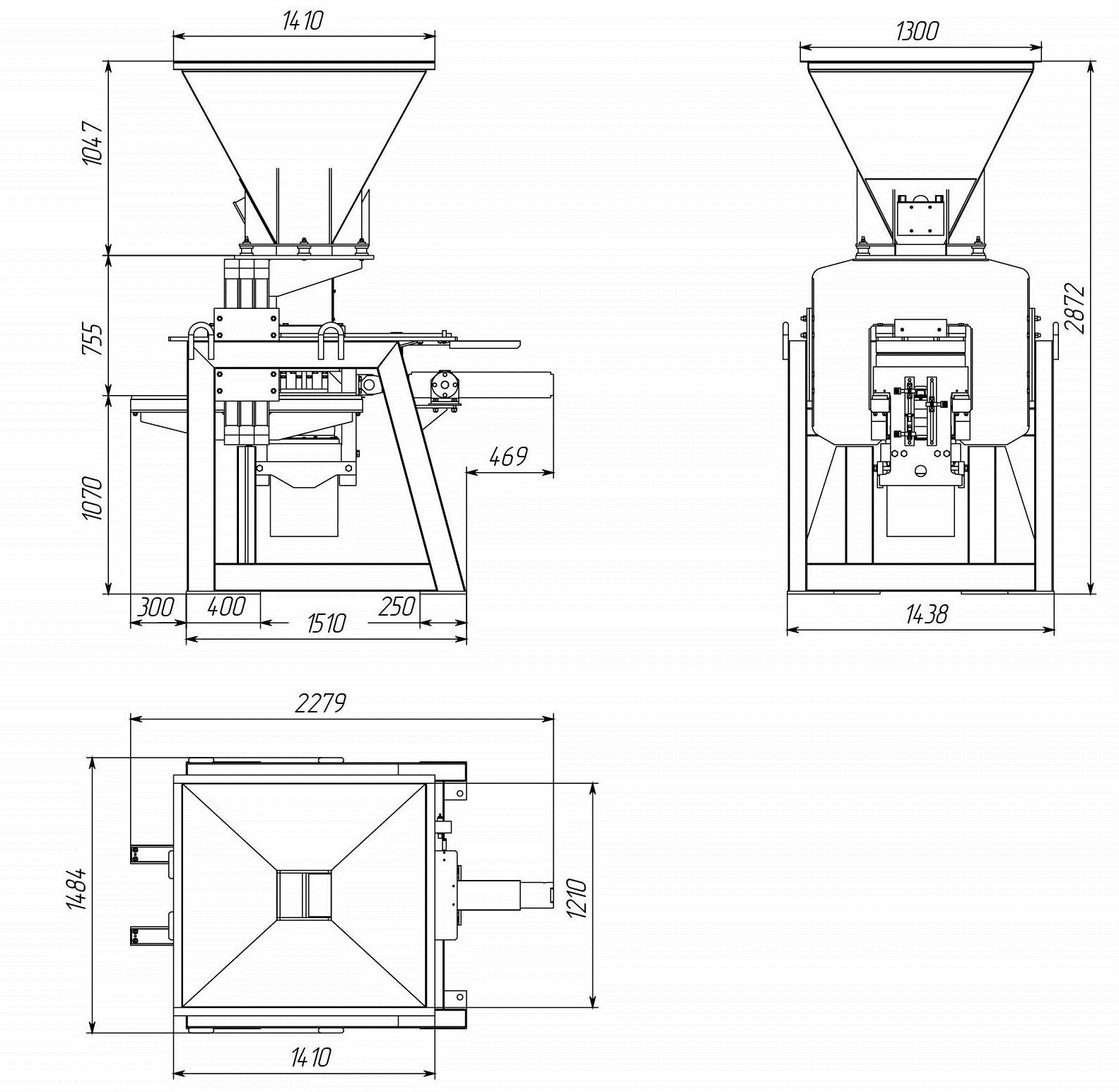

Рассмотрим, как сделать форму своими руками, размеры которой составляют 400х200х200 мм. Для этого понадобятся доски или листы металла толщиной не менее 3 мм. Сама конструкция состоит из дна, к которому крепятся стенки. Высота стенок соответствует предполагаемой высоте параллелепипеда.

Для формирования пустот берутся металлические трубы диаметром порядка 6–9 см. Их предварительно нужно обработать болгаркой так, чтобы получились конусы. Это необходимо для обеспечения легкости извлечения их из застывшего шлакобетона или снятия формы с еще не застывшего блока. Трубы соединяются металлической перемычкой и закрепляются на дне или на боковых стенках формы.

youtube.com/embed/Pad-Gq_KVhA?feature=oembed” frameborder=”0″ allowfullscreen=””/>

Технология производства шлакоблоков допускает использование деревянных заготовок в форме конусов. Если же идти по совсем простому пути, то для изготовления шлакоблоков применяются наполненные водой бутылки, которые утапливаются в растворе. Правда, в этом случае, после заливки необходимо дождаться застывания раствора в форме.

Форма может быть разъемной. Для этого стенки крепят так, чтобы их можно было легко снять. В этом случае обеспечивается легкое освобождение готового шлакоблока из формы. В длинных стенках формы прорезаются канавки, в которые вставляются короткие поперечные стенки.

В процессе изготовления формы потребуется крышка, которая обеспечит выравнивание поверхности раствора, а также будет являться своеобразным прессом. В крышке нужно проделать отверстия для конусных компонентов, если не предусмотрено их крепление к крышке. Если конусные выступы жестко закреплены на крышке, то крышка выполняет еще и роль пресса. Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать монолитной.

Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать монолитной.

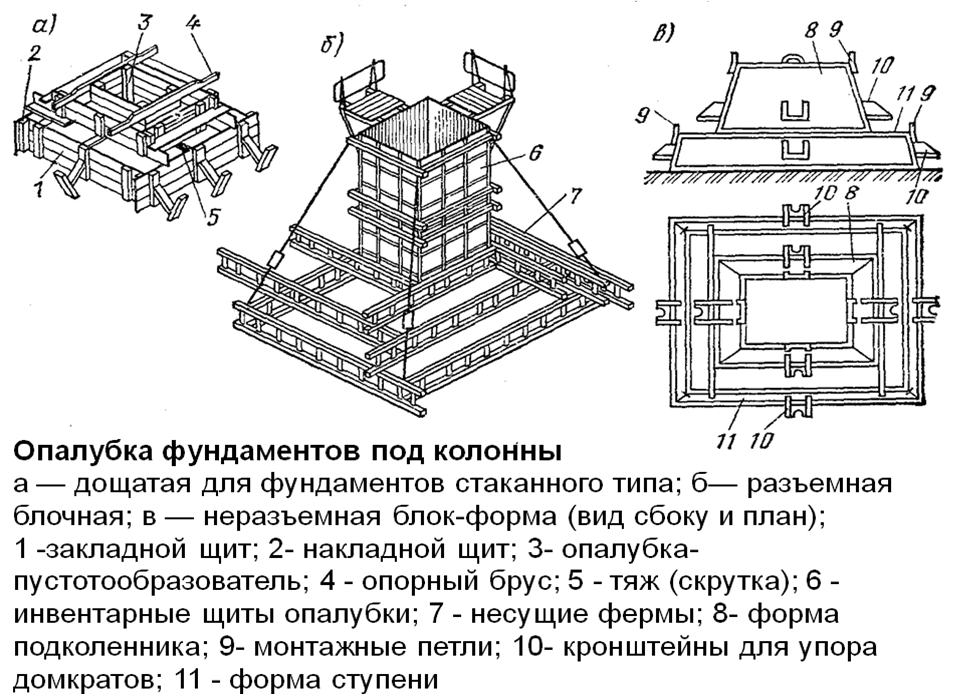

Изготовление вибростанка

Чтобы обеспечить наилучшее качество получаемой продукции, применяется специальное оборудование для производства шлакоблоков в домашних условиях. Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

Вибростанок для производства одного блока

По своей конструкции вибростанок состоит из следующих элементов:

- Металлический короб (форма), рассчитанный на одновременное производство 1–3 шлакоблоков своими руками. Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий.

- Цилиндры для формирования пустот. В этом качестве используются куски металлических труб, которые обрабатываются точильным кругом для формирования конусности.

Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см.

Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см. - Крышка с прорезями, которая надевается поверх цилиндров.

- Ручки по бокам для снятия формы с блоков.

- Электромотор мощностью 0,5–0,8 кВт. Он крепится на болтах к одной из стенок формы.

С обратной стороны формы привариваются проушины, предназначенные для крепления цилиндров. Если необходимо изготовить полнотелые блоки, то цилиндры легко вынимаются из проушин. Готовое оборудование для изготовления шлакоблоков зачищается и покрывается краской.

При помощи такого станка шлакоблок в домашних условиях получается очень прочным, имеет правильную геометрию.

После изготовления шлакоблочных форм можно приступать к непосредственному процессу производства.

Пропорции раствора для изготовления шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно используется заполнение шлаком, но его можно заменить измельченным керамическим кирпичом, гипсом, опилками, гравием и другими подобными компонентами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтобы определить оптимальную густоту раствора, нужно сжать раствор в руке, а затем бросить горсть на землю. При нормальной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Технология производства шлакоблока предусматривает дополнительное введение в состав раствора пластификатора, предназначенного для бетона. Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Технология самостоятельного изготовления шлакоблоковПеред тем, как изготовить шлакоблоки, следует изучить рекомендации опытных мастеров, рассказывающих о наиболее популярных ошибках новичков.

Схема производства одного блока с ручной трамбовкой

Производство шлакоблоков в домашних условиях состоит из нескольких этапов:

1. Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

2. В подготовленную форму заливается бетонная смесь. Она накладывается с горкой, которая в процессе трамбовки оседает. При изготовлении в обычной форме можно использовать правило, которым смесь разглаживается вровень со стенками.

3. Форма закрывается крышкой.

4. Если используется вибростанок, то он включается на несколько секунд, в течение которых смесь уплотняется. При использовании обычной формы можно постучать по ее стенкам молотком. Это необходимо для того, чтобы пузырьки воздуха вышли из бетона, а все пустоты уплотнились.

5. Уплотненная масса может сразу извлекаться из формы, но рекомендуется выдержать ее внутри формы в течение суток.

Многих интересует вопрос: сколько сохнет готовое изделие? Уже через сутки блоки можно переносить на место постоянного хранения. Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов. В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов. В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

Как видим, шлакоблок изготовить своими руками достаточно просто. А его себестоимость такова, что позволяет вдвое сэкономить на материалах.

Мы разобрали, как сделать шлакоблок своими руками. Если требуется возвести небольшую хозяйственную постройку на своем участке, то нет необходимости покупать готовый шлакоблок. Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Как изготовить формы для блоков своими руками

Формы для шлакоблоков: варианты и их изготовление

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Подписывайтесь на нас в Яндекс.Дзене. Подписаться.Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

Особенности емкости для шлакоблоков

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Разборные из дерева

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

Из металла

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально. Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением. Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется. Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Мнение эксперта: Станок для производства шлакоблоков

Если Вы не обладаете необходимыми знаниями и навыками для самостоятельного изготовления станка, советуем арендовать оборудование. При желании самостоятельного изготовления станка для производства строительных блоков используйте только качественные материалы. Советуем большое внимание уделить этапу созданию чертежа конструкции и заранее просчитать все нюансы. За образец возьмите заводское оборудование или уже готовое оборудование друзей и знакомых.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

Для изготовления керамзитоблоков потребуется:

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка. Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

Технология изготовления керамзитобетонных блоков

Если нет возможности использовать специализированный станок (такое оборудование стоит недешево), керамзитобетон можно производить в непромышленных масштабах, используя специальные матрицы. Потребуется также соответствующая емкость для раствора, ровная площадка и опалубка, выполненная из дерева или металла в форме буквы «Е».

Сократить временные потери и снизить трудозатраты позволит бетономешалка – стандартное оборудование в арсенале строителя. При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

Для этого достаточно к форме приделать маломощный, но высокооборотистый электромотор, превращаемый при помощи эксцентрика в полноценный вибратор. Колебания матрицы заставляют смесь распределяться в форме максимально плотно и равномерно, улучшая прочностные характеристики готовых изделий. Максимальной производительностью обладают вибропрессы, изготовленные в заводских условиях: профессиональные станки оснащаются дополнительным оборудованием, позволяющим автоматизировать процесс, исключив тяжелый ручной труд. Но и стоят такие вибропрессовочные станки немало.

Производство шлакоблоков своими руками

Керамзит – прекрасный и недорогой материал для изготовления строительных блоков, но еще более экономным способом ведения строительства является использование шлакоблоков.

Обладая сравнимыми характеристиками по звуко- и теплоизоляции, шлакобетон изготавливается из материалов, стоимость которых на порядок ниже.

Промышленность не заинтересована в том, чтобы изготавливать шлакоблочный строительный материал – экономически выгоднее производить дорогие аналоги (строительные блоки из пенобетона, газобетона, кирпича). Но спецоборудование для формирования блоков из шлакобетона в продаже есть, и немало. Разброс цен на такие вибростанки огромен: от простеньких моделей со статичной матрицей, которые вполне можно собрать и в гаражных условиях из подручных материалов, до полностью автоматизированных линий.

Шлакоблок: технология изготовления

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Изготовление шлакоблоков своими руками: инструкция изготовления в домашних условиях

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими рукамиПланируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Общие рекомендации и требования

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0. 35-0,4 35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетонаУделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблокаЗаливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в формуПомещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блокахЖдем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоковПолезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Оборудование имеет довольно простую конструкцию.

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактныйНабор для работы включает следующие материалы и инструменты:

Вид спередиПервый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху) Пресс станка Пресс станкаСедьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный Мотор Мотор ВиброустройствоЦены на станки для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблокДаем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Видео – Изготовление шлакоблоков своими руками

Станок для изготовления шлакоблока

На сегодняшний день рынок строительных материалов предлагает огромный выбор стройматериала, на любой выбор и бюджет.

Технологии шагнули далеко вперед, коснулись они и строительных материалов. Производитель применяет всевозможные химические соединения для ускорения процесса производства, отсюда и изобилие.

Но строительный материал можно делать и самому, Спросите как? Смотрите далее и всему научитесь, сделаете свой станок для производства блоков, построите себе дом, гараж, баню, да что захотите.

Материалы

1. листовой металл 3 мм

2. водопроводная труба

3. наждак

4. провод

5. выключатель

6. проф труба квадратного сечения

7. арматура

8. пружина

Инструменты

1. болгарка

2. сварочный аппарат

3. молоток

молоток

4. наждак

5. набор гаечных ключей

6. штангенциркуль

7. линейка

Процесс создания станка для производства шлакоблока.

И так следует начать с того, что такое шлакоблок? Из чего его делают и каковы его характеристики.

Производственный выпуск шлакоблока начался еще в Советское время, когда для постройки домов, гаражей, заводов, казарм, животноводческих ферм и тд. требовался недорогой и простой в производстве материал, им то и стал шлакоблок.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной. Как понятно материал бесплатный, попросту отходы производства, которые можно преобразовывать в личную выгоду для частного строительства или бизнеса.

Производство шлакоблока-это самое простое среди строительных материалов данного типа и размера, потому как не требует дополнительной температурной обработки, в отличии от кирпича.

Технология заключается в следующем: берется шлак смешивается с песком и цементом, добавляется вода, замешивается ВНИМАНИЕ! (полусухой раствор) в пропорции 1 часть цемента 3 части песка и 5 частей шлака, а так же 0. 5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

После приготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и отключив мотор вибратора произвести подъем формы, блок остается на земле сохнуть, а форма передвигается далее для следующей формовки.

Для начало следует рассмотреть чертежи станка.

изготовление своими руками станка и разных форм, видео

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Виды шлакоблоков

Различают два вида строительных блоков:

- Полнотелые шлакоблоки используются для возведения фундамента, несущих перегородок и стен.

- Пустотелые намного легче, поэтому они не создают нагрузку на фундамент. Кроме этого, они обладают хорошей тепло- и звукоизоляцией. За счет таких характеристик пустотелые блоки используются для возведения стен.

Самые первые строительные блоки изготавливались из шлака и вяжущего материала в виде цемента. Сегодня шлакоблоками называют различные строительные камни, которые с помощью вибропрессования получают из бетонного раствора. В их состав, кроме шлака, может входить:

- гранитный щебень;

- гранитный отсев;

- вулканический пепел;

- бой бетона и кирпича;

- песок;

- речной гравий, щебень;

- керамзит;

- стеклобой;

- цемент;

- бой затвердевшего цемента;

- бой бетона и кирпича.

Производство строительных блоков своими руками может осуществляться с помощью вибропрессовочного станка или деревянных форм.

Установка для производства шлакоблоков

Станок имеет довольно простую конструкцию, поэтому собрать его можно самостоятельно. Его главным элементом является предназначенная для шлакобетонного раствора матрица (форма). Она представляет собой металлическую коробку, внутри которой в виде пустот расположены ограничители.

Для создания установки своими руками понадобятся следующие инструменты и материалы:

- около 1 кв. м. лиственной стали толщиной в 3 мм;

- электродвигатель мощностью от 0,5 до 0,75 кВт;

- 30 см металлической полосы толщиной в 3 мм;

- болты;

- гайки;

- один метр трубы диаметром в 7,5–9 см;

- тиски;

- болгарка;

- стандартный набор слесарных инструментов;

- аппарат для сварки.

Этапы работ:

- По необходимым размерам строительных блоков изготавливается форма.

Ее боковые грани вырезаются из листовой стали. Чтобы матрица получилась сразу на два шлакоблока, в центре ящика закрепляется внутренняя перегородка.

Ее боковые грани вырезаются из листовой стали. Чтобы матрица получилась сразу на два шлакоблока, в центре ящика закрепляется внутренняя перегородка. - Для оформления пустот, высоту которых нужно определить заранее, отрезается шесть кусочков трубы.

- Трубам необходимо придать конусную форму, для чего до середины каждого куска делается продольный разрез. Далее трубы обжимаются кусками и с помощью сварочного аппарата соединяются. Каждый конус заваривается с обоих краев.

- По длинной грани матрицы в ряд соединяются ограничители. Для скрепления с проушинами, по краям каждого ряда добавляется по пластине толщиной в 3 см.

- Посередине каждого получившегося отсека делаются пропилы, а с обратной стороны привариваются проушины. На них можно крепить элементы для создания пустот, которые потом легко убираются. В результате матрицу можно будет использовать для производства моноблоков.

- Для крепления виброматора снаружи одной из поперечных стенок навариваются четыре болта.

- Со стороны загрузки по краям сваркой крепятся лопасти и фартук.

- Все элементы выполненной конструкции тщательно зачищаются, полируются и красятся.

- Из пластины с отверстиями, которые должны совпадать с отверстиями в блоке, изготавливается пресс. Он должен свободно входить вглубь формы на 5–7 см.

- К прессу привариваются ручки.

На завершающем этапе работ по производству своими руками установки для шлакоблоков монтируется вибратор. Для этого можно взять обычный электрический двигатель, который приваривается на валы двигателя эксцентрики. Можно просто приварить болты, ориентируясь на то, чтобы совпадали их оси. Сила и частота вибрации будет регулироваться с помощью накрученных на болты гаек.

Производство строительных блоков

Чаще всего шлакоблоки изготавливаются стандартных размеров – 188х190х390 мм. Пустотелые блоки внутри имеют по три отверстия.

Для замешивания раствора понадобится:

- шлака или другого наполнителя – 7 частей;

- цемента марки М 400 или М 500 – 1,5 части;

- гравия фракции от 5 до 15 мм – 2 части;

- воды – 3 части.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Чтобы шлакоблоки получились прочными, водонепроницаемыми и морозостойкими, в смесь для их изготовления добавляется пластификатор (5 грамм на блок). Приобрести его можно в строительном магазине.

В процессе производства строительных блоков необходимо следить, чтобы раствор не растекался. Поэтому добавлять воду в смесь следует с осторожностью. Оптимальную консистенцию можно проверить руками. Для этого горсть готового раствора бросается на землю. Ударившись о поверхность, он должен рассыпаться, а при сжатии руками стать снова единой массой.

Готовый раствор можно использовать для производства шлакоблоков на выполненной своими руками установке. Для этого смесь укладывается в форму, которая устанавливается на виброплиту. Утрамбовывать раствор станок должен в течение 5–15 секунд. После этого в матрицу следует добавить еще смесь, поскольку загруженная во время трамбовки осядет.

Утрамбовывать раствор станок должен в течение 5–15 секунд. После этого в матрицу следует добавить еще смесь, поскольку загруженная во время трамбовки осядет.

Далее процесс повторяется до тех пор, пока прижим не достигнет ограничителей. Матрица со станка снимается до его остановки. Вынимать из формы блоки нужно только после их первичной просушки, на которую обычно уходит 1–3 суток. После этого готовые шлакоблоки вынимаются, ровно раскладываются по горизонтальной поверхности и прикрываются полиэтиленом. По назначению использовать их можно будет не раньше чем через месяц.

Изготовление металлических одинарных разъемных форм

Конструкция матрицы имеет боковые стенки и донышко. Между поперечными металлическими листами на необходимом расстоянии закрепляются поперечины. Шаг между ними должен соответствовать требуемым размерам строительного блока. Чтобы производство было эффективным, опалубку рекомендуется делать сразу на несколько шлакоблоков.

Изготовление формы производится с помощью следующих материалов и инструментов:

- болгарки;

- сварочного аппарата;

- цилиндров с диаметром в 4 см;

- нескольких железных планок толщиной в 5 мм;

- листов железа толщиной в 3 мм.

Согласно размерам шлакоблока размечается лист. Должны получиться две поперечные стороны размерами в 210х220 мм и две продольные стороны длиной в 450 мм и шириной в 210 мм. Размеченные пластины вырезаются с помощью болгарки.

Чтобы форма не ездила, к ее дну привариваются крылышки. А для удобства работ и быстрого освобождения формы от раствора крепятся ручки.

По контуру продольных стенок делаются насечки. Они помогут зацепить матрицу за установленные продольно стенки. После этого форму можно собирать.

Пустоты создаются с помощью навесных цилиндров. К пластине толщиной в 3 мм они привариваются так, чтобы ближе кверху она как бы пронизывала цилиндры. На торцевых стенках делаются насечки.

Производство шлакоблоков

В целях экономии материала рекомендуется использовать формы для изготовления сразу от четырех до шести блоков. Для создания полостей они должны быть оборудованы цилиндрами.

Поэтапный процесс изготовления блоков в разъемной форме:

- При помощи бетономешалки замешивается раствор.

- В форму лопатой засыпается смесь. При этом матрица должна стоять на ровной поверхности.

- Емкость раствором должна заполняться равномерно. За этим необходимо внимательно следить.

- После того как форма заполнится до краев, верхний слой выравнивается лопатой.

- Для сухого раствора используется специальная крышка с отверстиями, которые будут перекрывать в матрице имеющиеся штыки.

- Строительный блок вместе с емкостью перемещается на открытую площадку, где будет в дальнейшем храниться.

- Примерно через полчаса или чуть больше снимается низ, боковые стенки и крышка. Чтобы извлечь шлакоблок было легче, можно обычным молотком подбить продольную полоску с цилиндрами и стенки.

Полностью высыхать строительные блоки будут около трех суток.

Деревянные формы для производства строительных блоков

Если понадобится изготовить всего несколько десятков шлакоблоков, то можно использовать матрицы из дерева. Изготовить их можно с помощью следующих материалов и инструментов:

Изготовить их можно с помощью следующих материалов и инструментов:

- ровных обработанных досок с шириной в 14 см и длиной в 2 м;

- стамески;

- пилы;

- угольника;

- рулетки;

- масляной краски.

Форма будет иметь вид короба с перегородками. Доски должны быть обязательно гладкими.

Этапы работ:

- Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.

- Разделительные пластины можно сделать из дерева, толстой фанеры, гетинакса или металла.

- В продольных досках выпиливаются пазы, в которые будут устанавливаться пластины. Пазы должны иметь глубину в 4–6 мм и соответствовать толщине пластины.

- Все деревянные части формы на несколько раз красятся масляной краской.

Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Чтобы сделать своими руками с помощью деревянной матрицы пустотелый шлакоблок, можно воспользоваться бутылками из-под шампанского. С их помощью в еще не застывшем растворе делаются отверстия. Через два – три часа бутылки аккуратно выкручиваются так, чтобы не навредить еще сырой цементной смеси.

Перед изготовлением каждого блока деревянная форма протирается обработкой моторного масла. Лишнее масло убирается, и стенки матрицы протираются старой тряпкой. Когда все шлакоблоки будут готовы, форма тщательно отмывается от раствора, высушивается и обрабатывается отработкой. В таком виде храниться она должна обязательно в помещении.

При помощи изготовленной своими руками установки для производства блоков и при наличии всех необходимы материалов, за один час можно сделать вместе с помощником до 70 шлакоблоков. Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

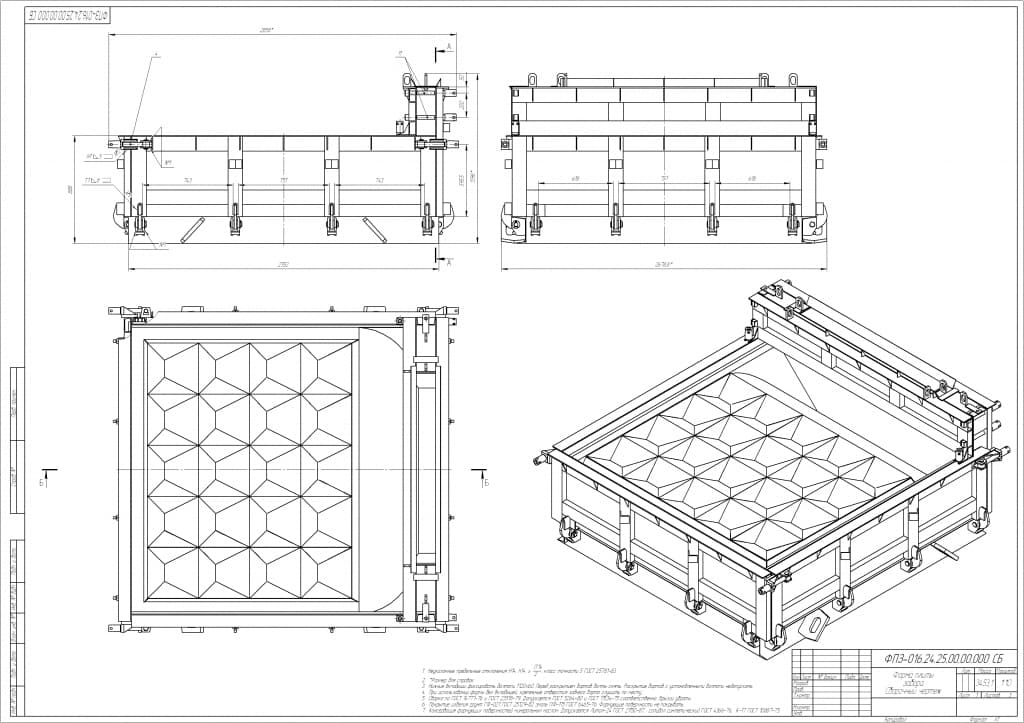

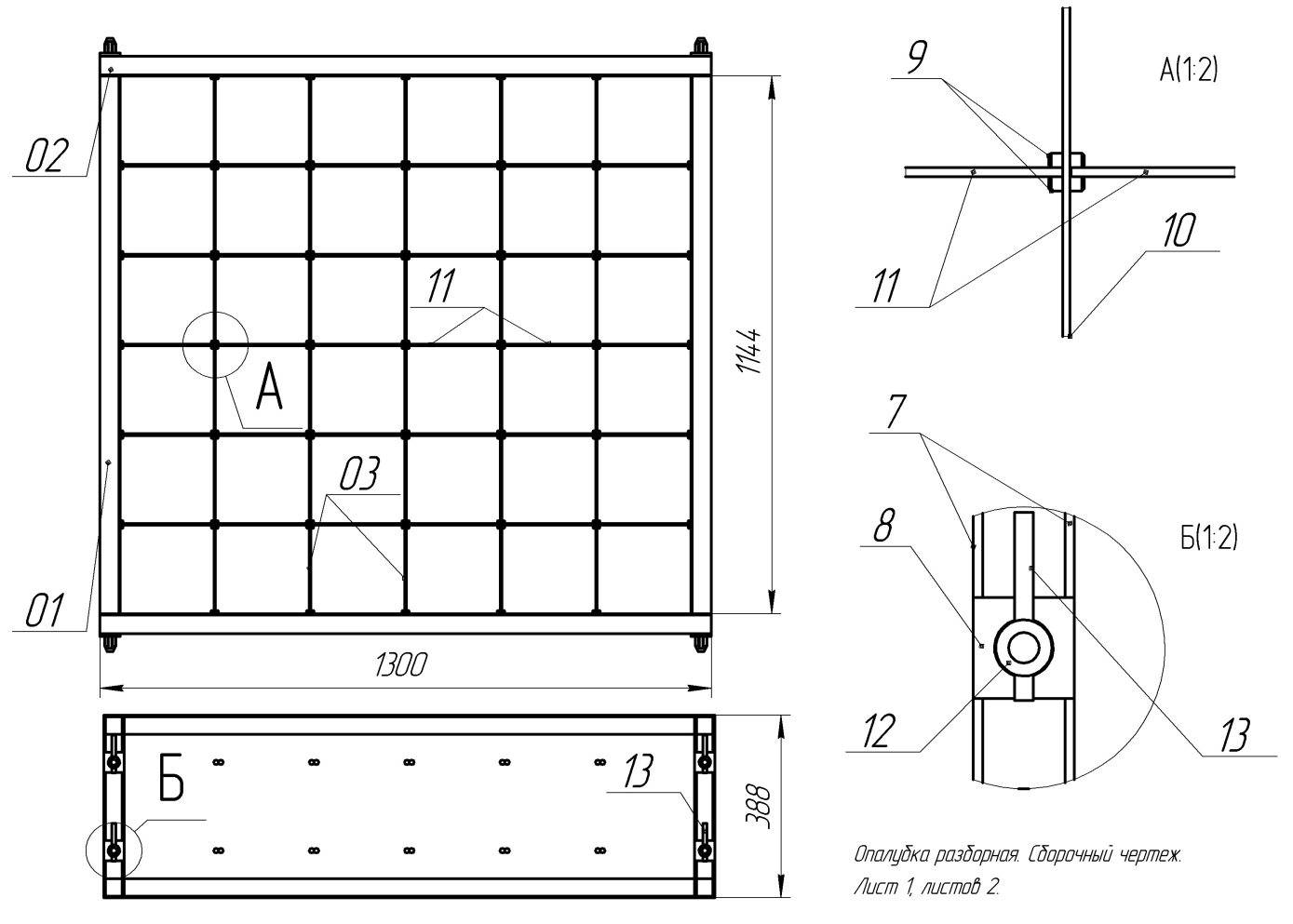

3D-модель и чертежи формы на 20 пеноблоков размером 600х300х200

Толщина металла 4мм

Форма на 20 блоков размером 600х300х200

Формы могут быть использованы для изготовления блоков из бетона, пенобетона, шлакобетона и других материалов. Отличительная особенность этих форм в простоте сборки, разборки, хранения и транспортировки. Использование при изготовлении лазерной технологии позволяет получить формы по оптимальной цене с высокими точностными характеристиками. Отсутствие механического воздействия на детали формы (перегородки, стенки, боковины) позволяют использовать формы до 1000 циклов.

Оптимальным является конструкция в два ряда изготавливаемых блоков.

Такая конструкция легко собирается и разбирается, позволяя извлечь блоки без повреждений.

Такая конструкция легко собирается и разбирается, позволяя извлечь блоки без повреждений.Этапы сборки.

1. Сборку удобнее производить вдвоём. Выбирается ровная площадка, желательно с твердой основой (бетонное, металлическое основание). На это основание кладется металлический поддон(лист металла толщиной 1,5-2,0 мм). Все металлические детали смазываются составами, предотвращающими прилипание (например «Эмульсол»). В первую очередь на выбранное основание устанавливается внутренняя стенка, пазами вверх. В пазы вставляются перегородки.

2. На замки перегородок надевается боковины

3. Устанавливаем распорные уголки с полкой 40 и толщиной 4 мм мм во всю длину формы.

В случае использования не очень ровного основания форма по периметру засыпается песком во избежание протечек.

Разборка формы происходит следующим образом:

Выбиваются уголки и боковины снимаются с замков.

Снимается крайняя перегородка (возможно с обеих сторон одновременно).

Убираются готовые блоки.

Убираются следующие перегородки.

После полной разборки формы с её деталей необходимо удалить остатки материала, особое внимание уделяя чистоте пазов.

Скачать 3D-модель форма для пеноблоков. Формат STP, IGES, sldprt и sldasm ( solidworks)

Скачать чертежи форма для пеноблоков. Формат DWG для лазерного раскроя листа

Метки: 3D-модель, Форма для пеноблоков, чертежи

Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

ЧИТАТЬ ПО ТЕМЕ:

Разработка своими руками чертежей вибростола для утрамбовки строительных смесей

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд. , 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

, 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

- Фото 1 — Формы для блоков различной величины

- Фото 2 — Строительные пустотелые блоки

- Фото 3 — Заготовки стенок для форм

- Фото 4 — Цилиндры для заполнения пустот

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

- Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм.

К прессу привариваются ручки (фото 6).

К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

- Фото 5 — Пустотелые цилиндры привариваются к планке

- Фото 6 — Изготовление ручного преса

- Фото 7 — Чертеж самодельного станка с вибромотором

- Фото 8 — Поэтапное изготовление станка для блоков своими руками

Станки для блоков своими руками

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

ЧИТАТЬ ПО ТЕМЕ:

Можно ли изготовить пенобетон своими руками в домашних условиях и как?

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.

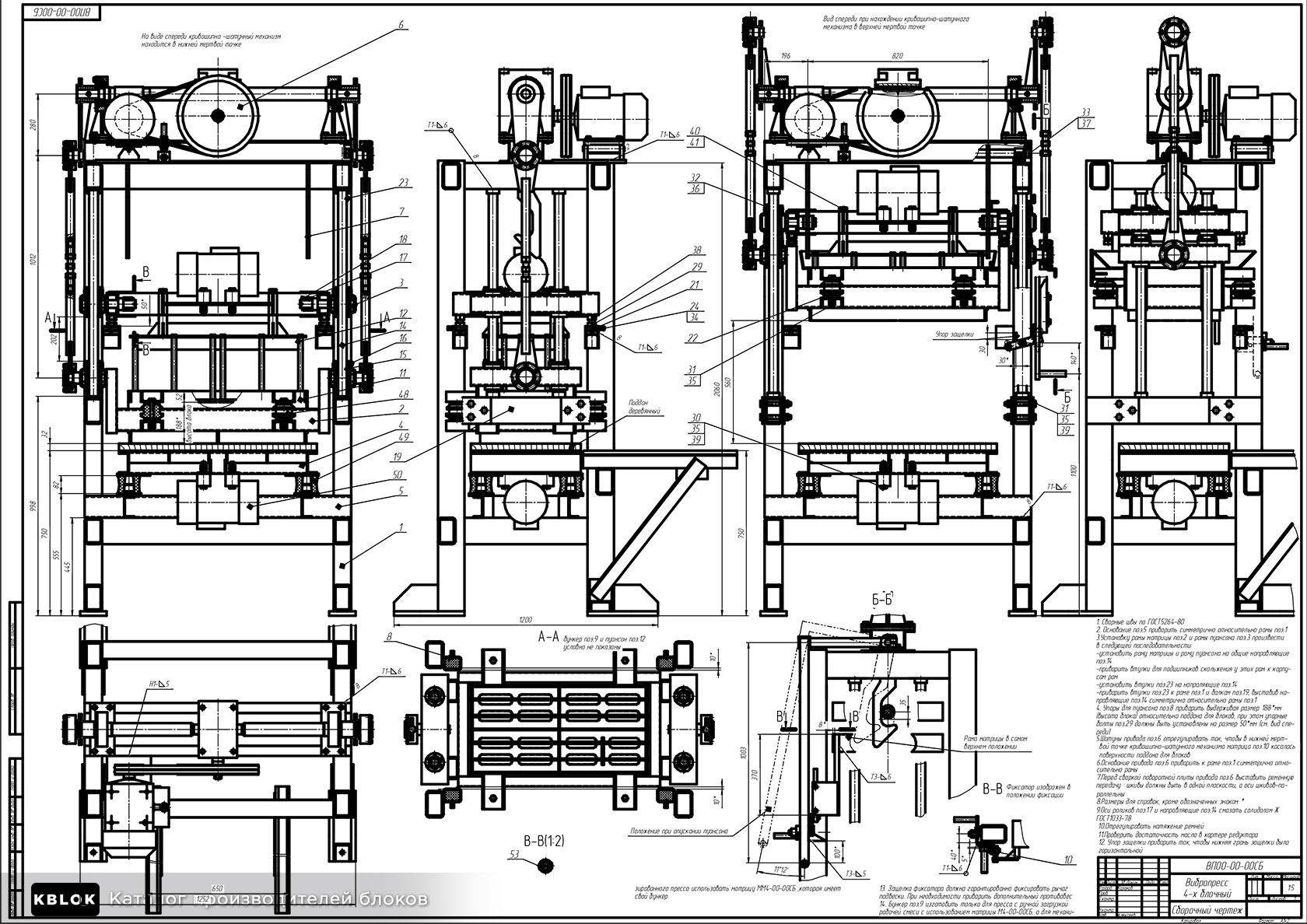

Описание и чертежи пресс-формы для производства блоков строительных

Современная технология строительства весьма и весьма энергично развивается в сторону интенсивного производства и не оставляет в стороне интересы личного застройщика. Сейчас практически каждый может изготовить для своих целей строительные блоки, которые находят очень широкое применение в современном использовании не только в малом строительстве на личных участках, но и в больших масштабах на строительных объектах широкого назначения.

Сейчас практически каждый может изготовить для своих целей строительные блоки, которые находят очень широкое применение в современном использовании не только в малом строительстве на личных участках, но и в больших масштабах на строительных объектах широкого назначения.

Для личного пользования и производства блока(шлакоблока) строительного в небольшом количестве можно использовать обычную опалубку, форму или, наконец, пресс-станок, привод которого может быть гидравлическим, пневматическим и механическим. К слову будет сказано, что подобный пресс-станок известен во многих странах , где его так и называют, но у нас он именуется обычно шлакоблочный станок.

Чертежи станка для строительных блоков детально изложены в материалах, предлагаемых ниже, а вот о самом станке и составе смеси для блоков кое-что сказать можно.

Шлакоблочный станок или пресс-форма?

Пресс-станок не стационарный, а переносный и легко монтируется на любой подходящей площадке, на которой будут производиться строительные блоки.

Он может фиксироваться болтами основанием к опорной поверхности или устойчиво располагаться за счёт широкой опорной конструкции, изготовленной уже самостоятельно на своё усмотрение.

Средний вес станка колеблется от 22кг до 40кг и зависит от основных размеров формы под определённый тип блока, от геометрических свойств используемого для изготовления металлопроката и от наличия дополнительных к станку приспособлений, изготовляемых самостоятельно.

Исполнительным механизмом пресс-станка является камера, представляющая собой неподвижную металлическую прямоугольную форму, напоминающую прямоугольный короб, поршень, совмещающий в себе функцию дна короба и крышку, неподвижно фиксируемую рычагом в момент прессования блока.

Устройство станка для производства блоков строительных.

В зависимости от количества обслуживаемого персонала можно изготовить либо четыре блока за минуту(три человека), либо два-три блока за минуту(два человека).

Ну, а когда один человек и смесь загружает и прессует и выкладывает блоки, то временем тут не запасёшься, хотя, в период подготовки к строительству и имея свободное время, можно без всякого напряжения изготовить 150-230 блоков за день.

Геометрическая форма блоков, получаемых методом прессования таким станком, соответствует внутренней геометрической форме камеры пресса, которым можно изготавливать и так называемые блоки ‘лего’.

Объём у такого блока уменьшен на 30% по сравнению с полнотелым и, соответственно, получается облегчённый и вес. Если цилиндры снять и на дно поршня уложить металлический лист, закрывающий отверстия, то можно получить цельный, полнотелый строительный блок без отверстий, похожий на котелец. Когда выступающие цилиндры укорочены немного по высоте, то получаемый блок сквозных отверстий иметь не будет. Такие блоки удобны для верхних, завершающих рядов кладки.

Из чего делают блоки строительные.

Материал для изготовления блоков может использоваться любой подходящий и зависит от места и условий применения полученных блоков.

В состав готовой смеси для укладки в пресс-форму может входить: глина, цемент, грунт, мел, угольный шлак, гравий, керамзит, щебень, песок, древесные опилки и стружка, солома, минеральное волокно, полистерол, пластификатор (или жидкое мыло), гранулы полимерные.

Полученная смесь должна быть сыпучей и проверкой на сжатие в кулак принимать определённую форму, то есть не рассыпаться и не выпускать из себя воду.

Возможности пресс-станка для производства шлакоблоков.

В одном кубическом метре находится 63 полнотелых блока размером 190 х 188 х 390 мм., изготовленных из 1м3 смеси. А блоков, изготовленных на подобном пресс-станке будет больше из-за наличия в них некоторых пустот, а именно: 82 — 83 блока с пустотностью около 30%.

Конечно, если изменить немного конструкцию элементов пресс-станка, которые участвуют в образовании пустот, то можно изменить величину 30% в бо́льшую или меньшую сторону.

Основываясь на предлагаемые чертежи нетрудно подобрать коэффициент, который поможет рассчитать размеры формы для строительного кирпича любого размера (к примеру:260х120х65 мм., 250х120х65 мм., 250х120х103 мм..), который будет удобен для использования по выбранному назначению.

Можно сделать его и пустотелым, если станок сможет делать в теле кирпича отверстия различного диаметра(от 16ммd до 45ммd) или вырезные окна и в разном количестве.

В предлагаемой документации представлена полная инструкция по пользованию пресс-станком, список составных компонентов смесей, несколько основных составов смесей, технические характеристики изделия, спецификация материалов, чертежи деталей и сборочные чертежи пресс-станка для блока строительного.

Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех.Пароль: vesyolyikarandashik.

Во избежание дополнительных вопросов с архивом — вирусов не содержит!

“Описание и чертежи пресс-формы для производства блоков строительных”

В одном кубическом метре находится 63 полнотелых блока размером 190 х 188 х 390 мм., изготовленных из 1м3 смеси. А блоков, изготовленных на подобном пресс-станке будет больше из-за наличия в них некоторых пустот, а именно: 82 – 83 блока с пустотностью около 30%. Конечно, если изменить немного конструкцию элементов пресс-станка, которые участвуют в образовании пустот, то можно изменить величину 30% в бо́льшую или меньшую сторону.

Основываясь на предлагаемые чертежи нетрудно подобрать коэффициент, который поможет рассчитать размеры формы для строительного кирпича любого размера (к примеру:260х120х65 мм., 250х120х65 мм., 250х120х103 мм..), который будет удобен для использования по выбранному назначению.

Конечно, если изменить немного конструкцию элементов пресс-станка, которые участвуют в образовании пустот, то можно изменить величину 30% в бо́льшую или меньшую сторону.

Основываясь на предлагаемые чертежи нетрудно подобрать коэффициент, который поможет рассчитать размеры формы для строительного кирпича любого размера (к примеру:260х120х65 мм., 250х120х65 мм., 250х120х103 мм..), который будет удобен для использования по выбранному назначению.

Игорь Александрович

“Весёлый Карандашик”

Как сделать бетонные формы из дерева

Формовка бетона упрощается для мастеров благодаря деревянным формам, которые создают идеальную форму. Вместо того, чтобы укладывать бетон на место, вы можете заливать бетон в удобном месте, например, во внутреннем дворике или гараже. Вам даже не нужно беспокоиться о том, чтобы загладить верх гладким слоем. Форма делает большую часть работы за вас. Бетон заливается в перевернутом виде, поэтому гладкое дно формы становится верхом бетона.

Сделать форму для бетона из дерева просто и несложно.Если вы сделаете этот шаг правильно, большая часть процесса кастинга уже сделана за вас.

Основы изготовления бетонных форм из дерева

Начать с поверхности с покрытием

Древесина без покрытия обычно используется для изготовления больших форм для бордюров и фундаментов домов. После затвердевания бетон относительно легко отделяется от дерева. Но использование дерева с гладкой поверхностью сделает выпуск еще проще. Для этого идеально подойдет плита МДФ толщиной 3/4 дюйма, покрытая меламином.

Используйте недорогую одноразовую древесину

После использования для формования бетона меламиновая плита часто слишком покрыта бетонной коркой, чтобы использовать ее повторно. Картон с меламиновым покрытием стоит недорого, и после использования его можно выбросить.

Используйте Release Agent

Чтобы облегчить высвобождение бетона из формы, покройте поверхность разделительным составом. Спрей для готовки, моторное масло, растительное масло и средство для мытья посуды, смешанные с водой (соотношение 1:10), – вот лишь некоторые из разделительных средств, доступных в доме.Или вы можете использовать продукт, предназначенный исключительно для этой цели, такой как спрей или кисть на основе силикона, полуперманентный герметик и разделительный агент .

Спрей для готовки, моторное масло, растительное масло и средство для мытья посуды, смешанные с водой (соотношение 1:10), – вот лишь некоторые из разделительных средств, доступных в доме.Или вы можете использовать продукт, предназначенный исключительно для этой цели, такой как спрей или кисть на основе силикона, полуперманентный герметик и разделительный агент .

Используйте открытые съемные крепежи

Создавая форму, сделайте ее с легко снимаемыми крепежными деталями. Шурупы идеально подходят для изготовления формы, потому что их можно вывернуть. Головы тоже должны быть обнажены. Если головка крепежа заделана в бетон, вы не сможете получить доступ к ней, чтобы удалить ее.Закрутите крепежные винты – нет необходимости втыкать их в отверстия кармана.

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно формировались из камня, современная наука создала материалы, с которыми намного проще работать, например силикон.

В то время как ранние формы обычно формировались из камня, современная наука создала материалы, с которыми намного проще работать, например силикон.

Сегодня силиконовое формование используется во многих отраслях промышленности. Разработчики продуктов, инженеры, производители предметов домашнего обихода и даже повара делают силиконовые формы для создания единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать, прежде чем приступить к работе, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по внедрению силиконовых форм в любой тип проекта.

Белая книгаЗагрузите этот отчет для изучения примеров использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных реализации силиконового формования для проектирования и производства изделий, включая формование с отливкой и формование со вставкой.

Загрузить информационный документ Силикон – отличный выбор для изготовления форм, поскольку он предлагает широкий спектр преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формы также достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона – по сравнению с резиной, его органическим аналогом – делает его очень устойчивым к жаре и холоду, химическому воздействию и даже грибку. Вот некоторые из преимуществ силиконовых форм:

Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формы также достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона – по сравнению с резиной, его органическим аналогом – делает его очень устойчивым к жаре и холоду, химическому воздействию и даже грибку. Вот некоторые из преимуществ силиконовых форм:

Гибкость силикона упрощает работу.Силиконовые формы податливы и легки по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокой гибкости силикона, как форма, так и готовая деталь, менее подвержены поломке или сколам. Вы можете использовать специальные силиконовые формы для придания формы всему, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тему.

Силикон выдерживает температуру от -65 ° до 400 ° градусов Цельсия. Кроме того, в зависимости от рецептуры он может иметь удлинение до 700%. Силиконовые формы, обладающие высокой стабильностью в различных условиях, можно помещать в духовку, замораживать и растягивать во время извлечения.

Силиконовые формы, обладающие высокой стабильностью в различных условиях, можно помещать в духовку, замораживать и растягивать во время извлечения.

В большинстве случаев силиконовая форма израсходуется много раз. Однако важно отметить, что срок службы пресс-форм может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша форма может разрушиться. Чтобы продлить срок службы силиконовых форм, промойте их водой с мягким мылом, тщательно высушите и храните на ровной поверхности, не штабелируя.

Хотя работа с силиконом дает множество преимуществ, есть также несколько ограничений, о которых следует помнить:

Силикон стоит дороже латекса и органических каучуков. Быстрое сравнение на Amazon показывает, что галлон силикона обычно превышает 100 долларов – почти вдвое больше, чем латекса.

Несмотря на то, что силикон гибкий, он может порваться при слишком большом растяжении.

Не все силиконы имеют одинаковую формулу.

Всегда покупайте силикон и любые производственные материалы у надежных поставщиков.

Всегда покупайте силикон и любые производственные материалы у надежных поставщиков.

Любители и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и сфер применения, которые производят силиконовые формы для производства своей продукции:

Силиконовые формы используются для создания прототипов и разработки продукции в широком спектре отраслей. Поскольку стоимость силиконовых форм значительно ниже, чем жесткие инструменты для традиционных производственных процессов, таких как литье под давлением, литье в силиконовых формах идеально подходит для создания прототипов продуктов, а также для создания бета-модулей для тестирования рынка и реакции потребителей на новый продукт.В то время как 3D-печать лучше подходит для быстрого создания единичных деталей, силиконовое литье и уретановое литье могут быть идеальными для небольших партий деталей.

Вебинар Производство мостовидного протеза происходит быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот веб-семинар, чтобы узнать, как переключиться с 3D-печати на литье среднего напряжения на литье под давлением.

Посмотрите этот веб-семинар, чтобы узнать, как переключиться с 3D-печати на литье среднего напряжения на литье под давлением.

. Ювелиры используют специальные силиконовые формы для дублирования вырезанных вручную или 3D-печатных узоров в воске, что позволяет им постепенно отказаться от трудоемкого труда по созданию вырезанных из воска узоров для каждого нового изделия, но при этом продолжать литье из воска.Это означает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокую детализацию, ювелиры могут изготавливать изделия с изысканными деталями и сложной геометрией.

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного мастера.

Белая книга 3D-печать с использованием высококачественных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как можно использовать 3D-печать для производства небольших металлических деталей.

Прочтите сейчас, чтобы узнать, как можно использовать 3D-печать для производства небольших металлических деталей.

Создатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для формования таких предметов, как мел и ластики.

Например, Tinta Crayons, небольшая австралийская компания, использует силиконовую формовку для производства мелков с игривыми формами и высокой детализацией поверхности.

Силиконовые карандаши для роботов от Tinta Crayons. (Источник изображения)

Силиконовые формы пищевого качества используются для формования всевозможных причудливых кондитерских изделий, включая шоколад, леденцы и леденцы.Поскольку силикон выдерживает нагрев до 400 ° C, формы можно использовать и в кулинарии. Небольшая выпечка, такая как кексы и кексы, красиво поднимается в силиконовых формах.

Независимые художники и домашние мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы формировать или копировать все, от бомбочек для ванн до лакомств для собак – возможности практически безграничны. Забавный проект лепки из силикона для детей – создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Вы можете использовать силиконовые формы, чтобы формировать или копировать все, от бомбочек для ванн до лакомств для собак – возможности практически безграничны. Забавный проект лепки из силикона для детей – создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Шаблон, иногда называемый эталоном, – это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно убедиться, что объект выдержит процесс изготовления пресс-формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой узор; у вас есть несколько вариантов для этого. Вот несколько способов сделать выкройки для силиконового багета:

Скульптура. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора.Создание выкройки – это увлекательный проект для детей и экономичный вариант для домашних мастеров.

Резьба – Вы можете сделать свой узор из дерева. Мастера по резьбе по дереву – отличный выбор для изготовления плитки и плоских дизайнов.

3D-печать. Многие профессионалы и коммерческие дизайнеры предпочитают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в программном обеспечении САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть выкройка, вы можете приступить к изготовлению силиконовой формы.

Вот все, что вам понадобится для создания базового набора силиконовых форм:

Основной образец

Жидкий силикон, например Smooth-On OOMOO 30

Ящик или непористый контейнер для корпуса формы

Смазка для пресс-формы, такая как универсальная смазка для пресс-формы Smooth-On

Воск, смола или другие материалы конечного использования

Перед тем, как приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на лотки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако точно так же, как лоток для кубиков льда создает кубики с плоской верхней частью, цельные формы будут работать только с конструкциями с плоской стороной. Если у вашего мастера есть глубокие поднутрения, это также затрудняет удаление его и готовых деталей из формы после того, как силикон затвердеет без повреждений.