конструкционные особенности инструмента и алгоритм сборки

Нередки случаи, когда нужно аккуратно обработать край доски, создать соединительный паз или выпилить деталь довольно сложной формы. Эту операцию делают с помощью фрезера. Подобный инструмент можно купить в магазине с электронной техникой или же изготовить самостоятельно. В статье будет дана подробная инструкция, как сделать фрезер из дрели.

Самодельный фрезер

Что представляет собой самодельный станок из дрели

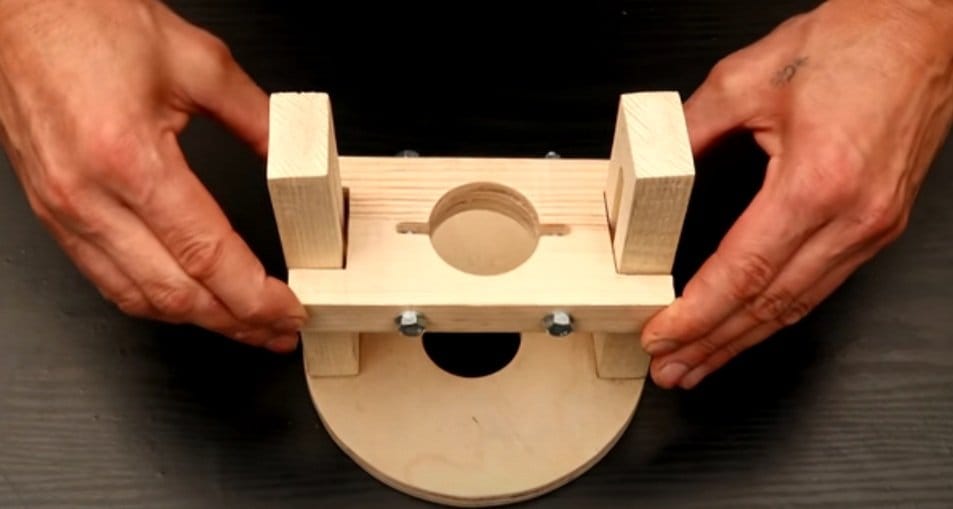

В данном случае ручная дрель (или шуруповерт) будет выполнять функцию привода для всего оборудования. В патрон потребуется зажать сверло или фрезу, с помощью которой будет производиться обработка древесины. Корпус дрели на самодельном аппарате крепят на основании или специальном механизме, с помощью которого режущую часть устройства можно располагать в нужном направлении относительно заготовки.

Принцип действия самоделки мало чем будет отличаться от заводского варианта. Домашняя конструкция напоминает элементы стандартного устройства, выполненного не в кустарных мастерских. Единственное исключение — детали крепления дрели изготавливаются самостоятельно, а сама конструкция агрегата будет зависеть от того материала, который нужно обработать.

Единственное исключение — детали крепления дрели изготавливаются самостоятельно, а сама конструкция агрегата будет зависеть от того материала, который нужно обработать.

Если предстоит выполнять несложные операции с фрезером, то нет смысла изготавливать сложное устройство, поэтому можно применить минимальное количество узлов.

Для справки! Если возникнет необходимость, то всегда можно доработать агрегат, сделав более сложную конструкцию. Всё зависит от возможностей мастера, а также его потребностей.

Конструкция фрезера из дрели

Дрель является не самым мощным инструментом, а потому в домашних условиях получится сделать только лёгкий аппарат для фрезеровки.

Чтобы качественно обработать древесину, необходимо надежно зафиксировать дрель на столешнице, а также саму обрабатываемую деталь: она не должна перемещаться во время работы. Если создать конструкцию с верхним расположением дрели, то можно обрабатывать довольно прочную древесину и создавать сложную конфигурацию.

Важно! Из шуруповерта сделать фрезер можно разных видов. Об этом далее подробно.

Стол с фрезером

Если предстоит фрезеровать обычные пазы или формировать шип-паз, то желательно использовать конструкцию с выступающим рабочим элементом (резец). Это довольно простая схема сборки для установки на маленький верстачный стол.

Крышка в процессе работы должна быть перевернута, там вырезается отверстие для резца инструмента. Размер составляет примерно на 5 мм больше диаметра используемой фрезы. Перпендикулярно столешнице необходимо установить прочную планку так, чтобы ось шпинделя совпадала с созданным отверстием.

Одна из возможных форм фрезерного станкаИспользуя упоры и хомуты, на верстак крепится электроинструмент. В рабочем состоянии патрон располагается под крышкой, а сверло выступает. Как только начинается обработка древесной поверхности, деталь будет двигаться по столу, при этом, не выходя за определенную зону, что ограничивается шаблоном.

Можно использовать любой другой способ крепления — все зависит от имеющихся инструментов и фантазии мастера. В этой ситуации главное, чтобы ось используемой фрезы точно совпадала с центром отверстия.

Важно! Все детали станка должны быть надежно закреплены, если появляются перекосы, то оборудование нужно доработать.

Простой станок

Как сделать фрезерный станок из дрели — три основные детали:

- Подошва.

- Стойка.

- Косынка.

Все это изготавливается из фанеры. Детали должны быть перпендикулярно расположены. Под подошвой требуется проделать отверстие, через которое будет выходить фреза.

Стойка должна по ширине равняться корпусу электродрели и быть примерно на 20 мм длиннее. На нее фиксируют дрель хомутами (чуть выше патрона). Желательно использовать дополнительный упор для более надежной фиксации. Таким образом, тыльная сторона корпуса с обратной стороны от шпинделя будет надежно закреплена.

Косынка необходима для увеличения жесткости аппарата. Она прилегает одной частью к подошве, второй — к стойке.

Подошва — это основание конструкции. Для изготовления сначала нужно составить чертёж: нарисовать (или распечатать на принтере) квадрат, где стороны должны быть равны корпусу электродрели. Далее добавить по одной полоске (с двух прилегающих сторон), которые равны толщине фанеры. На подошве отмечают центр, чтобы впоследствии сделать там отверстие сверлом.

Подошва вырезается по контуру. Углы желательно скруглить, чтобы не ударяться об них во время работы. С обратной стороны требуется сделать отверстие в 4 мм, а также несколько углублений, куда войдут потайные головки саморезов.

При необходимости стойку можно собрать и из металлаВажно! Снизу подошвы крепится кусок резины или линолеума, чтобы достичь плавности скольжения.

Стойка размещается на выбранное место и прикручивается винтами. Косынку необходимо поместить таким образом, чтобы с одной стороны она упиралась в основание, а с другой — к стойке. Таким образом, конструкция получится максимально жесткой. Необходимо зафиксировать положение дрели, когда она опускается ниже подошвы. Для этого используется упор и хомут.

Таким образом, конструкция получится максимально жесткой. Необходимо зафиксировать положение дрели, когда она опускается ниже подошвы. Для этого используется упор и хомут.

Станок с вертикальным перемещением фрезы

В этом случае подошву необходимо удлинить. К ней требуется прикрутить большую доску с П-образным вертикальным профилем (2 штуки). Это они будут служить в качестве направляющих.

На планку с одной стороны будет устанавливаться дрель, а с другой — две рейки в металлическом профиле. Снизу в подошву необходимо вкрутить винт, который будет исполнять роль упора при перемещении корпуса используемой дрели вниз.

Фрезер можно расположить на боковых цилиндрических стойках. А снизу прикрепить пружину, которая будет возвращать инструмент в первоначальное положение. Для фиксации используют металлические уголки, саморезы или скобы. Глубину фрезеровки можно изменять с помощью упоров-винтов.

Материалы и инструменты

Список инструментов и материалов, необходимых для сборки:

- ДСП или лист фанеры толщиной примерно 12 мм — подойдет для изготовления столешницы (точные размеры выбираются индивидуально).

- Доски подходящей толщины.

- Несколько деревянных брусков.

- Саморезы, шуруповерт или отвертка.

- Линейка и карандаш для разметки.

Важно! Если конструкция должна в итоге быть максимально надежной, можно использовать металл (трубы, уголки) вместо дерева.

Дерево желательно промазывать строительным клеем или ПВА. Для закрепления подвижных узлов используют шпильки или болты диаметром 8 мм. К ним нужно подобрать гайки (обычные и барашковые).

Процесс изготовления

Простой вариант конструкцииКак сделать фрезер из дрели или шуруповерта? Для бытовых нужд можно собрать вертикальный фрезер, он имеет довольно простую конструкцию и его легко сделать в домашних условиях.

Сделать основание

Подошва (или основание) должна быть овальной или круглой формы с отверстием прохождения фрезы (делают заранее). Оно должно иметь смещение относительно центра заготовки с учётом толщины стойки, что располагается сбоку.

Размер основания выбирают индивидуально.

Установить дрель

Далее потребуется расположить дрель на созданном основании, чтобы разметить её положение. Используя упоры и хомуты, закрепить её на рабочей зоне.

Прикрепить к верстаку

Поставив их точно под прямым углом, зафиксировать к столешнице косынку и стойку. Корпус инструмента надежно закрепить на основании. После монтажа важно убедиться, чтобы на созданном агрегате не было люфтов и перекосов.

Преимущества и недостатки фрезера

Главные преимущества сделанного своими руками фрезера из дрели:

- если предстоят единичные операции, нет необходимости тратиться на приобретение специального оборудования;

- чтобы сделать устройство в домашних условиях, придется потратить примерно полчаса;

- при необходимости можно быстро поменять биту (насадку), которая будет приспособлена для конкретной задачи.

Есть и недостатки:

- дрель не может набирать большое количество оборотов, поэтому работать с плотными материалами будет проблематично.

- зона работы оператора сильно ограничена небольшими размерами фрезера;

- движок дрели намного слабее, чем у профессионального фрезеровочного станка, а потому нет возможности долгое время работать на самоделке с предельной мощностью.

К тому же нельзя забывать, что дрель сильно греется при длительно использовании, поэтому инструменту надо давать время «на отдых».

Особенности работы с самодельным фрезеровочным устройством

Важно обращать внимание на скорость вращения вала. Двигатель профессионального станка может набирать 20000 оборотов в минуту. Показатели дрели значительно скромнее — примерно 3000 оборотов. Поэтому фрезы, предназначенные для работы на низких оборотах, могут не подойти. Регулятор скорости вращения необходимо устанавливать в максимальное положение.

Аналогичная ситуация наблюдается с мощностью двигателя. Это означает что фрезеровочный станок, изготовленный в домашних условиях, может обрабатывать только мягкие породы древесины или пластиковые заготовки.

Для справки! Точность обработки домашнего станка будет неидеальной, поскольку для передачи вращения используется зубчатая передача.

При работе могут наблюдаться небольшие люфты, что скажется на вибрации и биении. Это влияет на финальный результат работы.

Предоставленный информации достаточно, чтобы понять, как из дрели сделать фрезер по дереву в домашних условиях без особых затрат.

Почему моя дорогая фреза не работает в дрели?

Хамер | Статьи

Ещё раз про скорость резания.

Даже самый дорогой, качественный, суперсовременный и брендовый абразив НЕ работает, если скорость ниже или выше требуемой.

Для каждого абразивного инструмента, будь то отрезной диск, КЛТ, нетканый круг, круг на липучке, полировальник или фреза, существует своя оптимальная скорость резания. При несоблюдении этого параметра даже на 10% возможно падение эффективности работы абразивного инструмента на 30%! При серьезном несоблюдении скорости резания возможны перегрев, ссыпания, сколы и даже разрыв инструмента.

При несоблюдении этого параметра даже на 10% возможно падение эффективности работы абразивного инструмента на 30%! При серьезном несоблюдении скорости резания возможны перегрев, ссыпания, сколы и даже разрыв инструмента.

Скорость резания – это линейная скорость относительного движения между инструментом и рабочей поверхностью в направлении резания. Скорость резания является одним из основных параметров технологического процесса резания металла, обозначается метрами в минуту (м/мин) или в секунду (м/с). Очень часто скорость резания абразивного инструмента выражается через скорость вращения (об./мин.).

На нашем сайте есть таблица расчёта скоростей круга с основными диаметрами и скоростями.

Для того, чтобы самостоятельно рассчитать скорость работы привода, исходя из диаметра инструмента и рекомендуемой скорости работы, предлагаем воспользоваться формулой:

где N — угловая скорость (об./мин), V — линейная скорость (м/с), D — диаметр окружности (мм).

Пример: на зачистном круге диаметром 125мм указана рекомендованная скорость резания – 80 м/с.

Считаем: N = (1000*60*80) / (125*3,14) = 12 229,3 об./мин.

Кроме того, при шлифовании одним и тем же абразивным инструментом разных материалов оптимальная скорость резания также будет различаться!

Например, при работе одной и той же шлифовальной лентой на гриндере рекомендуемая скорость резания для углеродистой стали – 30 м/с, для дерева – 15 м/с, для титана – 8 м/с.

Производительность шлифленты на скорости 15 и 25 м/с (корунд р40)

При выборе ленточно-шлифовального станка часто делается выбор в пользу т.н. универсальных станков, у которых скорость резания шлифовальной ленты составляет 15 метров в секунду. Для металлообработки рекомендуемая скорость резания для грубых и средних зёрен составляет 25…30 м/с.

Для металлообработки рекомендуемая скорость резания для грубых и средних зёрен составляет 25…30 м/с.

На видео показано, что производительность шлифленты из корунда р40 снижается почти в два раза. Обрабатываемая заготовка — прямоугольная труба 40х20х2,0 из углеродистой стали.

Примеры частых ошибок при выборе скорости резания.

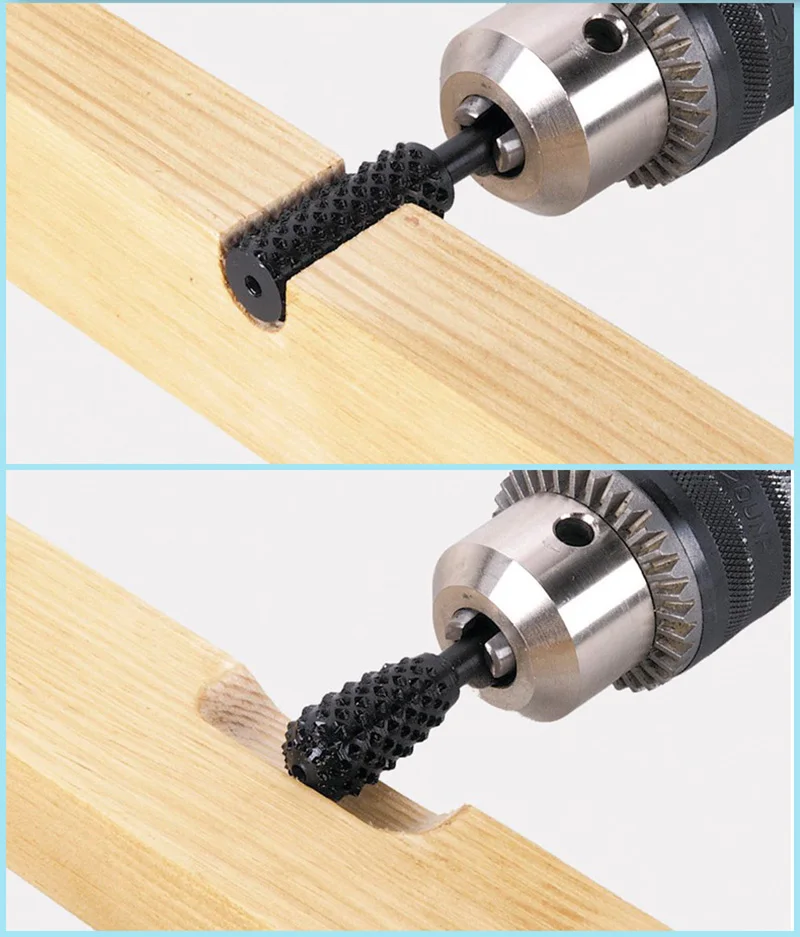

Одни из самых главных «страдальцев» среди режущих инструментов – это твердосплавные концевые борфрезы (шарошки). Стандартный хвостовик фрезы 6мм так и просится в дрель – на этом многие и «погорают». А учитывая ощутимую стоимость качественных борфрез – могут и прогореть.

Скорость вращения даже высокоскоростной дрели – 3 500 — 4 000 об./мин. При этом для работы твердосплавной борфрезой диаметром 10мм по нержавейке рекомендуемая скорость составляет 25 000 об./мин., а если нужно поработать фрезой маленького диаметра, например 3мм, то придётся поискать привод со скоростью 80 000 об./мин.!

Представьте себе натренированного каратиста (чёрный пояс, 9 дан), который выходит на публику продемонстрировать своё умение пробивать насквозь стены и раскалывать кирпичи. Вот стопка кирпичей готова, мастер замахивается… и бьёт с обычной человеческой скоростью. Что произойдёт? Во-первых, кирпичи останутся целы, во-вторых, скорее всего наш медленный каратист получит множественные переломы, несмотря на всю свою подготовку и цвет пояса.

Вот стопка кирпичей готова, мастер замахивается… и бьёт с обычной человеческой скоростью. Что произойдёт? Во-первых, кирпичи останутся целы, во-вторых, скорее всего наш медленный каратист получит множественные переломы, несмотря на всю свою подготовку и цвет пояса.

То же самое произойдёт с самой качественной борфрезой, если попытаться работать ей при помощи дрели или другого низкооборотистого привода. На низкой скорости режущие кромки фрезы не смогут срезать металл, они будут «вязнуть», застревать и скалываться. Результат – выброшенные деньги, невыполненная работа и разочарование в поставщике или торговой марке.

Доводочные круги из прессованного нетканого абразива диаметром 150мм можно использовать на специальном приводе с удлинённым редуктором «жираф», но чаще всего их ставят на УШМ. Несмотря на постоянные напоминания, что для этого вида абразивов подходит УШМ только с регулировкой оборотов, так как рекомендуемая скорость работы доводочным кругом составляет 3000 об. /мин., время от времени мы слышим, что нектаные круги «горят». Конечно они горят, если ставить их на обычную «болгарку» со скоростью вращения шпинделя 11 000 об./мин.!

/мин., время от времени мы слышим, что нектаные круги «горят». Конечно они горят, если ставить их на обычную «болгарку» со скоростью вращения шпинделя 11 000 об./мин.!

То же самое относится к торцевым полировальным кругам, которые набираются в полировальный вал на специальный шпиндель и устанавливаются на УШМ и к фетровым полировальным кругам для УШМ. Полирование осуществляется на низкой скорости – подходит только УШМ с регулировкой оборотов.

В использовании шлифовальных инструментов из нетканого абразива есть ещё один важный и неочевидный нюанс. Это относится к доводочным кругам из прессованного нетканого абразива и нетканым шлифовальным валикам. Дело в том, что в процессе работы изделия из нетканого абразива постепенно стачиваются, что является их огромным преимуществом – ведь абразив расположен не только на краю инструмента, а по всему объёму, а значит, абразивный инструмент из нетканого абразива будет эффективно работать, пока не сточится до конца. А нюанс состоит в том, что по мере стачивания инструмента – то есть, уменьшения его диаметра – для продолжения эффективной работы скорость шлифования необходимо постепенно увеличивать.

А нюанс состоит в том, что по мере стачивания инструмента – то есть, уменьшения его диаметра – для продолжения эффективной работы скорость шлифования необходимо постепенно увеличивать.

В линейках многих станочных марок есть гриндеры, которые позиционируются как универсальные – для обработки металла, дерева, пластика на всех операциях от грубой до тонкой шлифовки. При этом, если внимательно посмотреть технические характеристики, станет понятно, что обрабатывать на этом гриндере можно только дерево – скорость движения шлифовальной ленты на таких недорогих гриндерах составляет 10-15 м/с. Кроме слишком низкой для обработки металла скорости, такие станочки, как правило, оснащаются недостаточно мощными двигателями, которые «не потянут» работу серьёзными шлифовальными лентами с керамикой и цирконием.

Примеры таких «универсальных» ленточно-шлифовальных станков: JET JDBS-5-M (скорость ленты 14 м/с), PROMA BPK-2100/230 25702156 (скорость ленты 19 м/с), ЗУБР ЗШС-330 (скорость ленты 13,5 м/с).

Если Вы планируете обрабатывать на гриндере металл и использовать в работе керамические и циркониевые ленты, настоятельно рекомендуем обратить особое внимание на мощность двигателя и скорость шлифовальной ленты при выборе станка.

А наши технологи подберут для Вас подходящий абразив и проконсультируют по скорости шлифования, чтобы инструмент работал максимально эффективно.

Автор: Валерия Румянцева

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам. При использовании материалов сайта ссылка на источник обязательна.

8 800 333-05-37 (бесплатный по России)

+7 812 448-61-36 (Санкт-Петербург)

WhatsApp, Telegram, Viber +7 999 0258672 /мы отвечаем только в рабочие часы/

ПН-ЧТ 8:30-17:00, ПТ 8:30-15:00

info@hamerus. ru

ru

ОТПРАВИТЬ ЗАЯВКУ ПРЯМО СЕЙЧАС

Сверла Форстнера | DrillsandCutters.com

Сортировать по: Избранные товарыСамые новые товарыЛучшие продажиОт A до ZZ до ABПо обзоруЦена: по возрастаниюЦена: по убыванию

товаров на странице: 812162040100

Столбцы: 1 2 3 4 6

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1/4 дюйма

Квалтек

Список цен: $6,56

Сейчас: Цена: 3,54 доллара США.

Сверло Форстнера 1/4″. Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма и хвостовик 3/8 дюйма

ДМС70-0010

Список цен: $6,56

Сейчас: Цена: 3,54 доллара США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $6,56

Сейчас: Цена: 3,54 доллара США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

3/8-дюймовое сверло Форстнера

Квалтек

Список цен: $8,27

Сейчас: Цена: 4,47 доллара США.

Сверло Форстнера 3/8″. Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма и хвостовик 3/8 дюйма

ДМС70-0020

Список цен: $8,27

Сейчас: Цена: 4,47 доллара США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $8,27

Сейчас: Цена: 4,47 доллара США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1/2 дюйма

Квалтек

Список цен: $8,85

Сейчас: Цена: 4,78 доллара США.

Сверло Форстнера 1/2″. Заточено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″ и хвостовик 3/8 дюйма

ДМС70-0030

Список цен: $8,85

Сейчас: Цена: 4,78 доллара США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $8,85

Сейчас: Цена: 4,78 доллара США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

5/8-дюймовое сверло Форстнера

Квалтек

Список цен: $10,40

Сейчас: Цена: 5,62 доллара США.

Сверло Форстнера 5/8″. Заточено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″ и хвостовик 3/8 дюйма

ДМС70-0040

Список цен: $10,40

Сейчас: Цена: 5,62 доллара США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $10,40

Сейчас: Цена: 5,62 доллара США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 3/4 дюйма

Квалтек

Список цен: $11,47

Сейчас: Цена: $6,19

Сверло Форстнера 3/4″.

Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″ и хвостовик 3/8 дюйма

Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″ и хвостовик 3/8 дюймаДМС70-0050

Список цен: $11,47

Сейчас: Цена: $6,19

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $11,47

Сейчас: Цена: $6,19

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

7/8-дюймовое сверло Форстнера

Квалтек

Список цен: $12,21

Сейчас: Цена: 6,59 долларов США.

Сверло Форстнера 7/8″. Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма и хвостовик 3/8 дюйма

ДМС70-0060

Список цен: $12,21

Сейчас: Цена: 6,59 долларов США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $12,21

Сейчас: Цена: 6,59 долларов США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

1-дюймовое сверло Форстнера

Квалтек

Список цен: $13,60

Сейчас: Цена: 7,34 доллара США.

1-дюймовое сверло Форстнера. Профессиональное и прецизионное сверло, заточенное на станке. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма и 3/2 дюйма. 8-дюймовый хвостовик

ДМС70-0070

Список цен: $13,60

Сейчас: Цена: 7,34 доллара США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $13,60

Сейчас: Цена: 7,34 доллара США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1-1/8 дюйма

Квалтек

Список цен: $14,72

Сейчас: Цена: $7,95

Сверло Форстнера 1-1/8″.

Профессиональное и прецизионное сверло. Заточено на станке. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма

Профессиональное и прецизионное сверло. Заточено на станке. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюймаДМС70-0080

Список цен: $14,72

Сейчас: Цена: 7,95 долларов США.

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $14,72

Сейчас: Цена: 7,95 долларов США.

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1-1/4 дюйма

Квалтек

Список цен: $16,11

Сейчас: Цена: $8,70

Сверло Форстнера 1-1/4″. Профессиональное и прецизионное сверло. Заточено на станке. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма

ДМС70-0090

Список цен: $16,11

Сейчас: Цена: $8,70

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $16,11

Сейчас: Цена: $8,70

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1-3/8 дюйма

Квалтек

Список цен: 20,80 долларов США

Сейчас: Цена: $11,23

Сверло Форстнера 1–3/8 дюйма.

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюймаДМС70-0100

Список цен: 20,80 долларов США

Сейчас: Цена: $11,23

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: 20,80 долларов США

Сейчас: Цена: $11,23

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1-1/2 дюйма

Квалтек

Список цен: 21,87 доллара США

Сейчас: Цена: $11,81

Сверло Форстнера 1-1/2 дюйма.

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюймаДМС70-0110

Список цен: 21,87 доллара США

Сейчас: Цена: $11,81

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: 21,87 доллара США

Сейчас: Цена: $11,81

Итого:

добавить в корзину

добавить в корзину

Быстрый просмотр

Сверло Форстнера 1-5/8″

Квалтек

Список цен: $ 25,07

Сейчас: Цена: $13,54

Сверло Форстнера 1-5/8″.

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюймаДМС70-0120

Список цен: $ 25,07

Сейчас: Цена: $13,54

добавить в корзину Быстрый просмотр

Кол-во в корзине: 0

Количество:

Цена:

Список цен: $ 25,07

Сейчас: Цена: $13,54

Итого:

добавить в корзину

Добавление товаров в корзину

Просмотр корзины Продолжить покупки

【Электрическая дрель】Электрическая дрель Вспомогательный резак по металлу 0,8 – saleaxis.

com

comДля дрели 12–21 В

Этот продукт изготовлен из стали и железа, прочный и износостойкий, обладает высокой прочностью и может обеспечить длительный срок службы. . Заточные лезвия, могут резать металлическую пластину толщиной 0,8 мм, износостойкие, с высокой эффективностью резки. Применимо к обычной литиевой дрели 12-21 В, более широко используемой.

Особенности:

Изготовлен из стали и железа, прочный и износостойкий, с высокой прочностью и может обеспечить длительный срок службы.

Заточные лезвия, могут резать металлические пластины толщиной 0,8 мм, износостойкие, с высокой режущей способностью.

Не нужно прикасаться к детали или лезвиям, не повредит руки, безопаснее в использовании.

Простая установка, установка по нажатию, экономия времени и сил.

Специальная конструкция слота для карт позиционирования, точный размер.

Никаких ограничений по сайту, удобно носить с собой.

Подходит для обычной литиевой дрели 12-21 В, более широко используемой.

Технические характеристики:

Название: Электрическая дрель для резки пластин

Материал: металл

Область применения: литиевая дрель 12-21 В

Максимальная мощность сдвига:

Железный лист 90:0,3-03 мм 90:0,03-1 мм -1,2 мм

Сталь: 0,8–1 мм

Медный лист: 1,5 мм

Алюминиевый лист: 1,5 мм

Размер изделия: 125 * 59 * 53 мм / 4,92 * 2,32 * 2,09 дюйма

Вес изделия: 388 г / унция

Размер упаковки: 141 * 99 * 55 мм / 5,55 * 3,90 * 2,17 дюйма

4 Вес упаковки:

Список упаковок:

1 * ФУТКАЯ ПЛАВОДКИ ЭЛЕКТРИЧЕСКИЙ СВОЙСТВА

Universal Type

9041 Universal TypeUniversal Type

. , прочный и износостойкий, с прекрасной прочностью и может обеспечить длительный срок службы. Заточные лезвия, могут резать металлические пластины толщиной 0,8-2 мм, износостойкие, с высокой эффективностью резки. Универсальный тип, применимый к большинству электрических дрелей, таких как литиевые дрели, ударные дрели и пистолетные дрели, более широко используемые.

, прочный и износостойкий, с прекрасной прочностью и может обеспечить длительный срок службы. Заточные лезвия, могут резать металлические пластины толщиной 0,8-2 мм, износостойкие, с высокой эффективностью резки. Универсальный тип, применимый к большинству электрических дрелей, таких как литиевые дрели, ударные дрели и пистолетные дрели, более широко используемые.

Особенности:

Изготовлен из стали и железа, прочный и износостойкий, с высокой прочностью и может обеспечить длительный срок службы.

Ножи для заточки, могут резать металлические пластины толщиной 0,8-2 мм, износостойкие, с высокой режущей способностью.

Поддержка резки различных металлических материалов, таких как лист железа, лист белого железа, стальной лист, лист меди, лист алюминия и т. д. использовать.

Простая установка, установка по нажатию, экономия времени и сил.

Специальная конструкция слота для карт позиционирования, точный размер.

Никаких ограничений по сайту, удобно носить с собой.

Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″ и хвостовик 3/8 дюйма

Заточено на станке профессионального и прецизионного класса. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″ и хвостовик 3/8 дюйма

Профессиональное и прецизионное сверло. Заточено на станке. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма

Профессиональное и прецизионное сверло. Заточено на станке. Вырезает точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюйма Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2 дюйма. и хвостовик 3/8 дюйма Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма

Заземлено на станке профессионального и прецизионного класса. Режет точные углы с гладкими поверхностями, сверлит отверстия с плоским дном и прорезает любой тип зерна, включая сучки. Все сверла имеют общую длину 3-1/2″. и хвостовик 3/8 дюйма