Фрезер из дрели своими руками

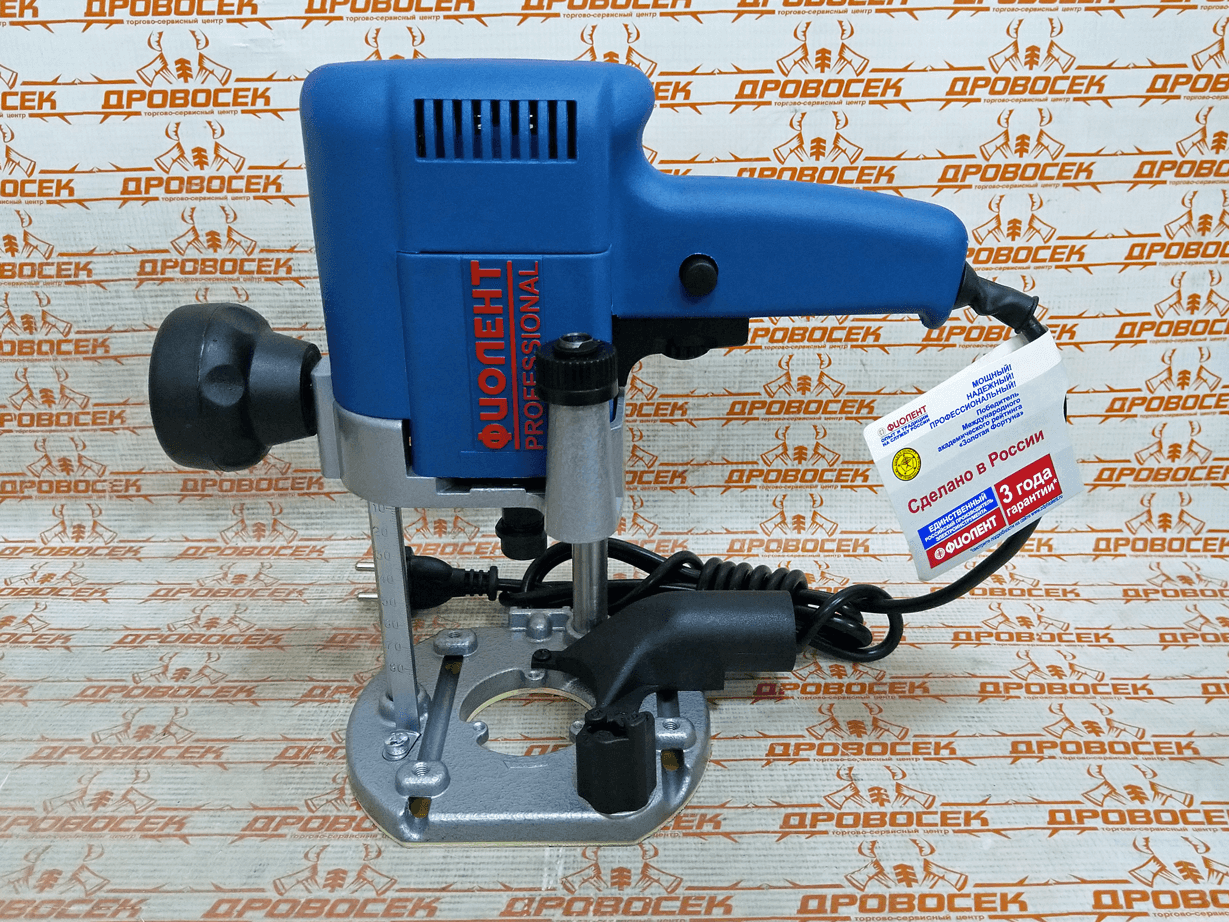

Покупать фрезер не выгодно, если он редко дома востребован. Нужен инструмент во время ремонта, когда требуется врезать замок, петли, обработать деревянную заготовку. Для таких простых работ можно собрать фрезер из дрели своими руками, что обойдется практически бесплатно. К станку придется только купить набор фрез.

Устройство самодельного фрезера

Приводом у самодельного фрезера выступает дрель. Корпус электроинструмента закреплен к станине со стойкой. Чтобы можно было регулировать глубину обработки, каретку оснащают винтовым механизмом.

Режущим элементом выступает фреза, зажатая в патроне дрели. При обработке дерева можно использовать сверло, но срез получится менее аккуратный.

Работает самоделка аналогично заводскому инструменту. Отличием является точность обработки. Деревянная станина часто имеет люфт, что сказывается на ухудшении качества среза.

Из чего собрать фрезер

Для изготовления станка нужна рабочая дрель. Желательно чтобы мощность мотора была больше 500 Вт. Саму станину собирают из доски, фанеры или ДСП. Оптимальная толщина заготовок – 12 мм.

Нижнюю плиту можно сделать из металла, но увеличится вес конструкции. Удобная станина получается из толстого оргстекла. Через прозрачную подошву видна обрабатываемая поверхность.

Крепление всех элементов фрезера осуществляют болтами, саморезами. Неподвижные детали дополнительно склеивают, что позволяет уменьшить люфт.

Фиксацию электродрели осуществляют металлическими хомутами. Если предполагается изготовление фрезера с регулировкой по глубине обработки, для подвижной каретки нужны мебельные телескопические штанги и длинный прут с нарезанной резьбой.

Сборка нерегулируемого фрезера

Простейший фрезер без возможности регулировки глубины обработки собирают по следующему принципу:

- Элементами станка являются подошва, стойка и каретка. Все детали вырезают из ДСП или другого, имеющегося в наличии материала.

Размер заготовок зависит от габарита дрели и личных предпочтений. Стойку к подошве фиксируют монтажными уголками. Для усиления устанавливают косынку.

Размер заготовок зависит от габарита дрели и личных предпочтений. Стойку к подошве фиксируют монтажными уголками. Для усиления устанавливают косынку. - К стойке горизонтально монтажными уголками крепят прямоугольную пластину. По центру вырезают отверстие. Диаметр рассчитывают так, чтобы прошел патрон дрели.

- На вертикальной стойке сверлят два ряда отверстий. Дрель фиксируют двумя хомутами. Патрон инструмента должен совпадать с отверстием на горизонтальной прямоугольной пластине.

- Чтобы дрель не пошла вверх при надавливании фрезы на обрабатываемую поверхность, над рукояткой к стойке фиксируют деревянный упор. Элемент изготавливают из куска бруска.

Нарезать канавки фрезером можно только на одной глубине. Во время работы регулировка не выполняется. Если надо изменить глубину обработки, дрель с хомутами переставляют на другой ряд отверстий.

Сборка регулируемого по высоте фрезера

Удобнее работать фрезером, который можно быстро регулировать по высоте во время работы. Сборка такого станка происходит по аналогичному принципу, только конструкцию оснащают микролифтом.

Сборка регулируемого фрезера происходит в следующей последовательности:

- Основой станка выступает подошва и стойка. Два элемента надежно соединяют монтажными уголками, усиливают косынкой. К стойке закрепляют подвижные пластины. Механизмом выступают металлические направляющие, взятые из мебельной фурнитуры.

- Каретку вырезают из доски. Зажимами могут выступать болты. Каретку закрепляют к подвижной пластине.

- На задней части станины устанавливают резьбовую ось. Это будет регулятор высоты.

- На ось накручивают деревянный брусок с запрессованной гайкой. Перпендикулярно элементу вкручиваю короткую шпильку, выступающую упором нижней части каретки.

Регулировку глубины обработки осуществляют проворачиванием оси. Для удобства управления сверху ставят рукоятку.

Перпендикулярно вкрученная шпилька толкает каретку. Дрель в такой конструкции требует надежного крепления, чтобы во время работы избежать большого люфта.

Правила безопасной работы самодельным фрезером

Сложностью является не изготовление фрезера из дрели, а работа самодельного приспособления. Инструмент изначально рассчитан только для сверления. Использование дрели не по назначению принесет следующие неудобства:

- У заводского фрезера двигатель выдает до 20 тыс. об/мин. Скорость вращения ротора дрели находится в пределах 3 тыс. об/мин. Придется работать только с фрезами, предназначенными для низких оборотов. Регулятор скорости у электродрели переводят в максимальное положение.

- Основной проблемой является мощность мотора. У заводского фрезера показатель достигает 2 кВт. Большинство бытовых дрелей имеет мощность около 500-700 Вт. Из-за слабого двигателя самодельным станком обрабатывают только мягкие материалы: дерево, пластмассу.

- Точность обработки заводского инструмента обусловлена отсутствием редуктора. У дрели крутящий момент передается через шестерни. Возникает биение, люфты, рывки. Дополнительную вибрацию создает самодельная станина. Вырезать идеальный паз с точными размерами не удастся.

- Несмотря на винтовые механизмы, регулировка глубины обработки происходит неудобно. При отсутствии подвижной каретки изменение высоты дрели выполняется долгой раскруткой хомутов. Самодельным станком проще обрабатывать поверхности только на одну глубину.

- Нельзя добиться полной безопасности работы. Фреза в патроне зажимается плохо. С учетом вибраций и высоких оборотов существует угроза ослабления зажима. Вылетевшая фреза способна нанести травму.

- Кнопка пуска у дрели расположена на рукоятке. Во время работы ее постоянно придется держать с поднятыми руками.

Однако существуют положительные стороны. Заводской фрезер не получится использовать для сверления стен и других конструкций. Из самодельного станка дрель легко извлекается для работы по назначению.

Из самодельного станка дрель легко извлекается для работы по назначению.

Сборка конструкции не требует много времени, больших капиталовложений. Если фрезерный станок не понравился, его всегда можно быстро разобрать.

Как из дрели сделать фрезер своими руками

Всем привет! В этой статье пойдет речь о том, как из дрели сделать фрезер своими руками с помощью подручных материалов. Бывают такие ситуации, когда нужно сделать определенную специфическую работу, но для ее выполнения требуется инструмент, который стоит довольно дорого. Покупать его на один-два раза как-то неохота. Тогда задумываешься о том, как его заменить тем, что есть.

Такой инструмент, как дрель, есть у всех домашних мастеров. Поэтому ее пытаются приспособить под различные нужды, а не только для сверления. Люди используют ее с помощью разных приспособлений в качестве токарных, сверлильных, точильных станков, болгарок, миксеров и много другого. Вот и фрезер можно тоже из нее сделать. Причем понадобятся для этого совсем недорогие материалы.

Но стоит сказать про один момент. Полноценно никакая дрель не сможет заменить фрезер. Это связано, во-первых, с тем, что ее обороты составляют всего около 3 000 в минуту, тогда как фрезер развивает их и до 30 000. А значит обработать поверхность также чисто не получится. А, во-вторых, ее редуктор не рассчитан на такие нагрузки, что приведет к его скорому износу, если работать ей в таком режиме долго.

Что ж, когда мы выяснили все подводные камни, можно и рассказать, что понадобится. А нужно будет совсем немного:

- 4 куска ЛДСП или толстой фанеры

- Хомут для крепления труб к стене

- Болт с резьбой на 8 мм

- Перьевое сверло или коронка на 40 мм

- Саморезы

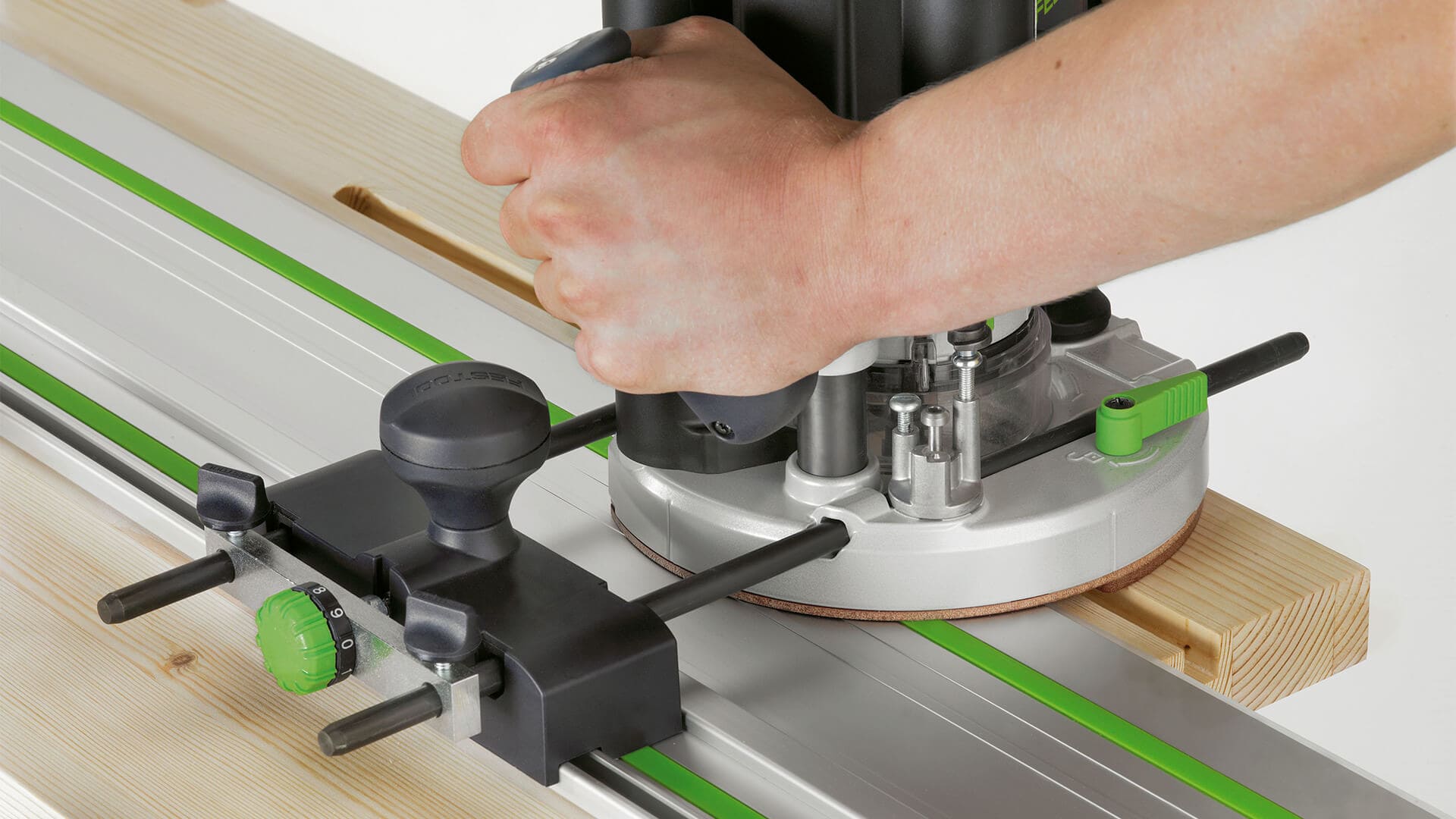

Берем ЛДСП или фанеру и собираем с помощью саморезов вот такую конструкцию, как на рисунке ниже.

Отверстие в основании высверливается пером или коронкой на 40 мм. Размеры кусков фанеры или ЛДСП рассчитывайте, исходя из габаритов имеющейся электродрели.

Из хомута надо будет выкрутить саморез. На его место будет вкручен болт. В вертикальной стенке просверливаем отверстие под него, чтобы завести его с задней стороны и вкрутить в хомут, который располагается впереди. Высота его расположения должна быть такой, чтобы патрон дрели был в нескольких миллиметрах от основания.

Для фиксации электродрели сверху прикручивается небольшой прямоугольник из ЛДСП или фанеры. В итоге должна получиться вот такая конструкция:

Теперь остается зажать фрезу в патрон и работать. Высота расположения фрезы определяется тем, насколько глубоко она погружена в патрон. А для того, чтобы рез был прямой, можно сбоку от конструкции прикрепить доску с прямой гранью и упереться в нее.

Вот такая простейшая конструкция поможет вам выполнить фрезеровальные работы при наличии в арсенале только дрели. Ну а если вы все-таки хотите делать такую работу на постоянной основе, то лучше купите фрезер. Самые выгодные цены на них здесь. Можете зайти и сами убедиться.

А на этом у меня всё — до новых встреч!

Читайте также:

Насадка на дрель для обработки деревянных заготовок

Использование дрели в качестве примитивного фрезера давно практикуется слесарями любителями. Еще с советских времен в хозяйственных магазинах продавались шарошки и зенковки для расточки отверстий и первичной обработки металлов.

Шарошкой установленной на инструмент, можно растачивать отверстия

Шарошка – это фактически обдирочная фреза, по своей сути – механизированный напильник. А вот зенковка имеет все признаки фрезы настоящей.

Специальной зенковкой восстанавливают седла клапанов

Зенковки (или зенкеры) позволяют выполнять не только грубую обработку отверстий, но и сформировать углубление заданной формы. Можно использовать в дрели и стандартные фрезы, но при этом учитывайте некоторые особенности:

- Дрель имеет более низкие обороты в сравнении с фрезером, поэтому качество реза существенно хуже.

- Подшипники вала рассчитаны на другой вектор нагрузки – продольный.

Поперечные усилия при фрезеровке металла могут быстро вывести редуктор из строя. Поэтому давление на обрабатываемую заготовку должно быть умеренным, а это увеличивает время обработки.

Электромотор дрели не рассчитан на продолжительную работу, после нескольких проходов фрезы, необходимо дать отдых электроинструменту. Большинство современных электроинструментов имеют пластиковый корпус редуктора.

При повышенных боковых нагрузках он деформируется. Кроме того, что корпус может просто сломаться – перекос якоря в статоре приводит к повышенному механическому износу двигателя.

Цанговый патрон электродрели, при боковых нагрузках на фрезу может отдать крепление, и тогда можно либо испортить заготовку, или выпавшая фрезерная насадка причинит травму. И самое главное – безопасность.

Отсутствие так называемого «башмака», или упорной пластины, как на штатном фрезере – делают работу опасной. При работе с концевыми или торцевыми фрезами, контролировать инструмент усилием рук еще можно. А вот дисковые фрезы будут просто вырывать дрель из рук.

Отсюда вывод: Работать дрелью в качестве фрезера по металлу можно, но с соблюдением ряда правил и предосторожностей

Обзор насадок на дрель по дереву: сверла и коронки

Сверление отверстий – основная функция дрели, для осуществления которой предусмотрен огромный выбор съемных приспособлений, представленных в единичном виде или в форме целых наборов. Самые распространенные виды насадок, используемых для этих целей:

- сверла Форстнера;

- коронки;

- перьевые сверла.

Статья по теме:

Сверло Форстнера имеет широкие режущие поверхности, расположенные по бокам. Для центровки этого наконечника предусмотрено острие. Такой тип насадки применяется для формирования в древесине отверстий среднего и малого размера. При этом наконечник не проходит через материал насквозь. Наличие острия позволяет добиться высокой точности при создании отверстий для монтажа петель.

Наличие острия позволяет добиться высокой точности при создании отверстий для монтажа петель.

Перьевые сверла предназначены для выполнения широких отверстий, диаметр которых может достигать 6 см. Эти насадки дают возможность установить фурнитуру в плитных материалах из дерева и даже в массиве. Подобные сверла оснащены широкими боковыми перьями и центрирующим острием. Благодаря такой конструкции с плоской формой выемка получается точной, при этом глубина отверстия ограничивается.

Сверло Форстнера на дрель подходит для создания маленьких и средних отверстий в древесине

Коронки – насадки со сложной конструкцией, предназначенные для выборки материала. Режущая поверхность этих наконечников имеет характерный профиль, она широкая и обладает высоким запасом прочности. Коронки работают по принципу резца, а в некоторых случаях – нескольких резцов. Их применяют для создания отверстий, диаметр которых может достигать 10 см. В центре наконечника установлено сверло. С его помощью задается первое отверстие, которое центрирует и направляет насадку. Коронки могут использоваться не только на дереве (ДВП, ДСП, массив), но и на металле, а также бетоне.

В зависимости от конфигурации сверла могут применяться в качестве насадок на дрель для бетона, дерева и металла. Наконечники с высоким запасом прочности называются победитовыми. Эта группа приспособлений включает насадки, предназначенные для ударного и вибрационного оборудования.

Самодельные фрезы

Коль скоро можно изготовить самодельный фрезер – почему не заняться созданием фрез. Из подручных материалов вполне можно сделать фрезы и насадки, качеством превосходящие китайские аналоги J. При этом себестоимость этих приспособлений стремиться к нулю.

Из фанерного цилиндра и вклеенных лепестков наждачной бумаги получается удобный шлифовальный барабан.

Соединив подходящую ось и колесико от кремневой зажигалки, получаем отличную микрофрезу. Качество материала на высшем уровне, такая насадка работает достаточно долго. При достижении критического износа – просто смените рабочее кольцо.

При достижении критического износа – просто смените рабочее кольцо.

Оригинальное решение сделать микрофрезу для мелких деталей

Обточив должным образом дюбель – можно изготовить торцевую или отрезную фрезу. Такая насадка будет работать не только по пластику и дереву, но и по цветным металлам.

Самодельная фреза из дюбеля

Пределов для инициативы не существует. Каждый домашний самоделкин изготавливает инструмент, который позволяет выполнять персональные задачи, в отличие от стандартных заводских приспособлений.

Самостоятельное изготовление насадки

Самодельные приспособления позволяют сэкономить, но это не главная причина, которая заставляет людей мастерить своими руками. Часто бывает, что под рукой нет насадки нужной формы и жесткости, а в ближайших магазинах подобную вещь найти не получается. В таких случаях можно сделать инструмент в домашних условиях.

На основе автомобильного клапана

Чтобы соорудить насадку для шлифовки дерева, нужны несколько клапанов от машины, или хотя бы один. Их нижняя часть должна быть плоской. Если нужно большое изделие, берется выпускной клапан от грузовика.

Изготовление выполняется в несколько шагов:

Автомобильный клапан

- обезжиривается поверхность клапана;

- берется головка необходимого размера – она может быть резиновой, пенопластовой, деревянной, или из другого плотного материала;

- детали склеиваются эпоксидным или полиуретановым клеем;

- из наждачной бумаги вырезается круг, по диаметру равный ширине основания вместе с закруглениями;

- по всей окружности делаются надрезы от края к центру, но не доходя до него;

- получившиеся лепестки накладываются друг на друга по ходу движения насадки в дрели и закрепляются;

- получившуюся чашечку из наждачной бумаги приклеиваются к основанию, а края закрепляются скобами.

Для наиболее продуктивной работы стоит сделать несколько насадок разного размера и степени зернистости бумаги.

Простое устройство из винта

Для его изготовления потребуется длинный винт, наждачная бумага, гайка и две шайбы.

Алгоритм действий следующий:

- надеть на винт шайбу;

- нарезать наждачку на квадратные части;

- во всех кусочках в центре сделать отверстие и нанизать их на винт;

- сверху надеть вторую шайбу;

- всю конструкцию закрепить гайкой.

Устройством можно обрабатывать полости деревянных изделий. Недостаток этого метода в том, что при закреплении в патроне дрели резьба заминается, из-за этого произвести замену шлифовальной бумаги проблематично.

Конструкция фрезера из дрели

Учитывая мощность и количество оборотов, можно сделать только легкий фрезер из дрели. Для качественной обработки доски рабочий инструмент должен быть зафиксировано на столе, а обрабатываемая деталь перемещаться. Конструкция с верхним расположением инструмента позволяет делать детали сложной конфигурации. Каждый умелец придумывает свою конструкцию. Они отличаются креплением и расположением электродрели.

Стол с фрезером

Обработку торцов и фрезерование пазов для соединения шип-паз, удобно делать, используя фрезерный стол с выступающим инструментом. У него простая конструкция, чертежи легко разработать самостоятельно. Подойдет небольшой верстачный стол.

Крышка переворачивается. В ней прорезается отверстие. Размер его примерно на 5 мм больше максимального диаметра фрезы, которая будет использоваться. Перпендикулярно столу монтируется планка. Она устанавливается параллельно боковой стороне на таком расстоянии, чтобы ось шпинделя прикрепленной электродрели совпадала с центром отверстия.

Хомутами и упорами к планке крепится корпус электроинструмента. В нормальном состоянии стола патрон должен располагаться под крышкой, а вставленная в него фреза выступать. При обработке деревянная деталь движется по столу, упираясь в шаблон, происходит фрезеровка.

Инструмент можно закрепить другим способом. Главное, чтобы центр отверстия совпадал с осью фрезы. Выключатель и патрон были доступными. Все элементы станка должны крепиться жестко, без перекосов.

Главное, чтобы центр отверстия совпадал с осью фрезы. Выключатель и патрон были доступными. Все элементы станка должны крепиться жестко, без перекосов.

Простой станок

Конструкция станка для создания фрезера из дрели своими руками состоит из 3-х основных деталей, вырезанных из фанеры:

- подошва;

- стойка;

- косынка.

Они должны располагаться строго перпендикулярно. В подошве делается отверстие под выход инструмента. Стойка по ширине равна размеру корпуса электродрели и на 20 мм длиннее. На ней с помощью хомута, расположенного выше патрона, крепится дрель. Она дополнительно фиксируется упором, прижимающим тыльную сторону корпуса с обратной стороны от шпинделя, или вторым хомутом ниже ручки. Косынка обеспечивает жесткость конструкции. Одна сторона прилегает к подошве, вторая к стойке.

При раскрое подошвы – основания конструкции, надо нарисовать на фанере квадрат, со сторонами равными ширине корпуса электродрели. С двух прилегающих сторон к нему добавить полоски, равные толщине фанеры. Отметить центр расположения инструмента и сделать отверстие корончатым или перьевым сверлом.

Вырезать подошву по контуру. Угол, противоположный соединению стойки и косынки, надо скруглить. На обратной стороне просверлить отверстия 4 мм и сделать углубления – потайные под головки саморезов, сверлом 8 мм. В противном случае шляпки винтов будут выступать и царапать стол, нарушать прилегание подошвы. Образуется перекос.

Снизу на подошву можно наклеить тонкую резину или кусочек линолеума. Это обеспечит плавное скольжение при работе фрезера.

Используя угольник, установить на место стойку и прикрутить ее винтами. Косынка крепится одной стороной к основанию, второй к стойке, обеспечивая жесткость конструкции. Отмечается положение электродрели, когда инструмент опускается ниже подошвы. Прикручивается хомут и упор. Для удобства работы подошву можно сделать из оргстекла.

Станок с вертикальным перемещением фрезы

Недостаток простого станка в невозможности делать глухие шпоночные пазы и выборки. Инструмент может входить в доску только со стороны торца. Небольшое дополнение позволит дрели полностью заменить легкий вертикальный фрезер.

Инструмент может входить в доску только со стороны торца. Небольшое дополнение позволит дрели полностью заменить легкий вертикальный фрезер.

Подошва делается длиннее. К ней прикручивается массивная доска с закрепленным вертикально П-образным профилем – 2 штуки. Это направляющие. На планке с одной стороны установлена дрель, с другой прикручены 2 рейки, которые заведены в металлические профили. Снизу в подошве установлен винт, служащий упором при перемещении корпуса электродрели вниз.

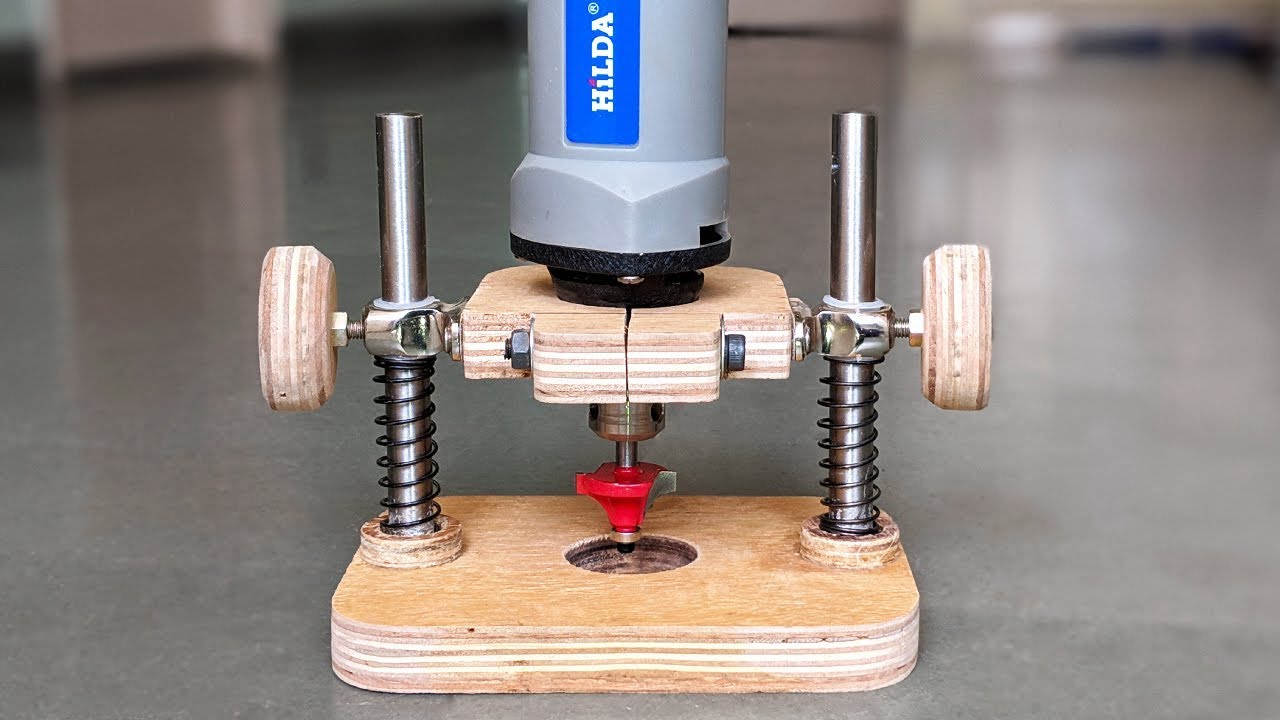

Имея опыт слесаря и необходимый набор деталей, можно установить самодельный фрезер на боковых цилиндрических стойках. Снизу на них одеваются пружины, поднимающие дрель вверх.

Крепление осуществляется металлическими уголками, скобами и саморезами. Глубина фрезерования регулируется винтами-упорами.

Преимущества и недостатки фрезера

Основное преимущество станка для фрезеровки электродрелью – не надо для выполнения единичных операций покупать дорогостоящий фрезер. На самодельном приспособлении легко сделать несколько пазов, обработать край полочки.

В электродрели сверло вставляется в патрон. При работе на самодельном фрезере надо пользоваться фрезой для дрели. В магазинах имеется большой выбор:

- цилиндрические;

- концевые;

- торцевые;

- угловые;

- фигурные;

- дисковые.

Все они имеют хвостовик и легко крепятся в патроне. Замена инструмента происходит быстро. Недостаток патрона в том, что он может открутиться во время работы, особенно при наличии вибрации инструмента. Надо постоянно проверять и затягивать крепление.

Перед тем, как сделать фрезер из дрели, следует определиться с объемом работы. Самодельный фрезер подходит для выполнения электродрелью домашних ремонтных работ, отдельных операций по обработке деревянных деталей. Фрезеровать дрелью длительное время и с большими нагрузками нельзя.

Фрезеровать дрелью длительное время и с большими нагрузками нельзя.

Основной недостаток фрезерного станка из дрели, малое число оборотов. При сверлении резание происходит по небольшой площади. Чистота при этом не нужна, древесина перерабатывается в стружку. На сверлильном инструменте максимальное вращение достигает 3000 об/мин. В то время как у самого легкого фрезера минимальное значение 4000 об/мин. Каждый специалист знает, что чистота обработки зависит от скорости вращения инструмента. Чем быстрее вращается фреза, тем красивее кромка и торец шпонки. После обработки на самодельном станке, обработанные места придется долго шкурить.

Двигатель на инструменте для сверловки значительно слабее фрезерного. Он рассчитан на непродолжительное включение. Долго работать на предельной мощности он не сможет. Во время фрезеровки дрелью ее надо постоянно выключать, давать ей остыть.

Самодельный станок подойдет для разовых работ. Для постоянной фрезеровки дерева лучше приобрети фрезер.

Выбор фрезы для дрели

В принципе, насадки для фрезерования дрелью ничем не отличаются от обычных, они даже не выделяются в отдельный класс. Поскольку работа с металлом для фрезера из ручной дрели невозможна, рассмотрим разновидности фрез по дереву.

Любая фреза состоит из двух частей: хвостовик и режущий наконечник. Стержень, который закрепляется в патроне, изготавливается из мягкой стали, чтобы не разрушиться при вибрации. А вот для режущей кромки применяются твердые, но хрупкие сорта стали. Конструкция может быть разборной: наконечники меняются на хвостовике при смене режима работы.

Такой тип насадки лучше не использовать, дрель и так не слишком надежно ее удерживает. В продаже достаточно много цельных экземпляров.

Основные типы фрез представлены на иллюстрации:

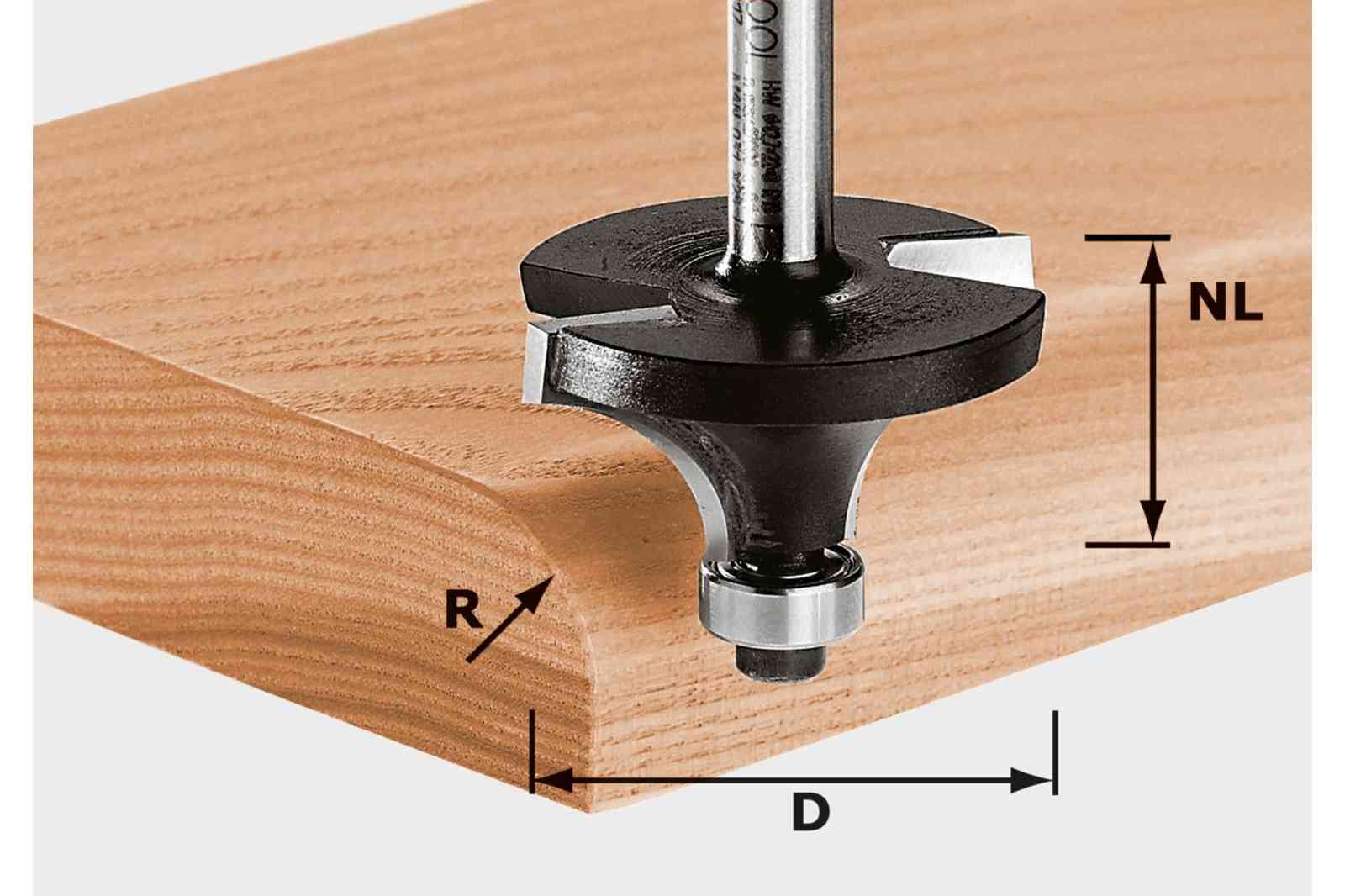

- Галтельные придают кромке выемку с внутренним радиусом, или проделывают симметричный паз в плоской поверхности. Используются только с направляющими.

- Калевочные фрезы могут обрабатывать комку так же, как и галтельные, но работать с ними удобнее. На внешней части хвостовика имеется опорный подшипник, благодаря которому фреза может работать по шаблону (в том числе и круглой формы). Дрель удерживается в руках, сохраняя вертикальность.

Режущая кромка бывает как с внутренним, так и с внешним диаметром.

- Пазовые классические наконечники имеют узкую специализацию – проделывание технологических «щелей» для скрепления деталей между собой. Выполняются в виде цилиндра (прямые), или в форме ласточкиного хвоста (конструкционные). В таких пазах соединение будет намного крепче.

- Обработка кромки с целью срезания любых неровностей выполняется прямой кромочной фрезой. Эта насадка может работать как с подшипником на хвостовике, так и без него. Во втором случае направляющая дрели должна «скользить» по шаблону: например, правило, закрепленное на доске с помощью струбцин.

- Конусная кромочная фреза выполняет срез под заданным углом. Такую работу можно выполнить и прямой фрезой, но тогда направляющая для дрели должна иметь поворотные узлы.

Более сложные фрезы использовать на дрели нежелательно, поскольку малые обороты подразумевают на слишком гладкую поверхность после обработки. Придется шлифовать их с помощью того же электроинструмента.

Оптимальное решение – изготовить фрезер из дрели своими руками

Фактически, необходимо будет изготовить фиксирующий кронштейн и примитивную фрезерную пластину.

Если инструмент закрепить на основании,то можно сделать из него некое подобие фрезера

Эстетика в такой самоделке на последнем месте, главное – обеспечить надежное крепление инструмента и жесткость конструкции. Для удобства можно оснастить приспособление удобными ручками для перемещения по заготовке. А так же вынести выключатель, поскольку курковой спуск дрели не самое удобное решение для фрезера.

А так же вынести выключатель, поскольку курковой спуск дрели не самое удобное решение для фрезера.

Регулировать глубину погружения можно, просто перемещая корпус дрели по фиксирующим хомутам. При должном старании изготавливается более продвинутая конструкция. С микролифтом, как на настоящем ручном фрезере. С таким приспособлением уже можно браться за серьезную работу, не забывая про особенности электроинструмента.

Самодельная конструкция фрезера из дрели с микролифотм

ВАЖНО! Корпус электродрели вытянут вдоль оси вала, что повышает центр тяжести и делает конструкцию неустойчивой.

Об этой опасности не следует забывать при интенсивной работе

Если вы приняли однозначное решение изготовить фрезер из ручной дрели – обратите внимание на стационарное решение вопроса. Можно встроить дрель в самодельный фрезерный станок

Фрезерный станок из фанеры и электродрели

Такой вариант относительно безопасен и позволяет выполнять более точные работы. Если крепление дрели выполнить легкосъемным – вы можете быстро менять назначение инструмента. То есть, в арсенале остается как собственно дрель, так и стационарный фрезер. При этом типичные недостатки никуда не денутся – по-прежнему, вы работаете на низких оборотах, и дрель изнашивается при боковых нагрузках.

Какие фрезы подойдут для дрели

Для дрели подойдут практически любые фрезы, у которых хвостовик может быть зафиксирован в ее патроне.

Часть из них предназначена именно для использования с дрелью. А именно:

1.Коронные фрезы для бетона.

Как раз эти фрезы не требуют высоких оборотов. Режущая часть на них – твердосплавные напайки, которые при очень высоких оборотах могут вылущиться из фрезы. И использовать их лучше с ударной дрелью или даже перфоратором.

А вот для фрез с алмазным напылением потребуется частота вращения не менее 1500 об./мин, а оптимальной является 2,5 тыс. оборотов, иначе они быстро выйдут из строя.

2. Коронные фрезы по металлу.

Этот инструмент имеет закаленные зубья и часто снабжен винтовыми канавками для отвода стружки. Им также можно обрабатывать пластик и дерево.

3. Фрезы-шарошки.

Чаще всего именно они используются с дрелью, причем самые разнообразные.

Описывать для каких видов работ их применяют – бессмысленно, ведь спектр их использования достаточно широк.

Здесь главное правильно подобрать материал самой фрезы к обрабатываемому материалу заготовки.

4. Фрезы для снятия фасок на цилиндрических деталях.

Часто они применяются в качестве ремонтного инструмента для восстановления работоспособности поврежденной верхней части резьбы в винтовых соединениях. После обработки резьб такой фрезой, как правило, гайка легко накручивается на винт. Существуют такие фрезы большого диаметра, которые используются с очень мощными дрелями. С их помощью затачивают под конус колья забора, столбы прочее.

5. Насадки на сверла, превращающие их во фрезы.

Это съемные зенковки, соответствующие основным диаметрам стандартных сверел, позволяющие в конце сверления снимать аккуратные фаски на отверстиях.

6. Сверло-фреза и фрезы из сверла.

Существуют фрезы, совмещенные со сверлом, с помощью которых можно фрезеровать различные фигуры в не толстом материале, будь то дерево, пластик или мягкий металл.

7. Специальные фрезы для дрели.

Их достаточно много, в частности к таковым относится и знаменитое сверло Форстнера, и различные специализированные фрезы для врезки мебельной фурнитуры, которые чаще применяются с дрелью, нежели с ручным фрезером. К ним же относится и специальная коронная фреза для получения круглых шипов различного диаметра.

Она также вполне агрегатируется с электродрелью.

8. Фрезы для дрели по дереву.

Это очевидно самый распространенный инструмент для ручных фрезерных работ. Он имеет хвостовики цилиндрической формы небольших диаметров, идеально подходящие для большинства патронов бытовых электродрелей.

Именно для фрезерной обработки древесины нужно иметь наибольшее число оборотов инструмента, иначе возможно надрывание краев обрабатываемой заготовки. Да и использование таких фрез в дрелях требует большой сноровки и крепости рук работника, ее производящего, несмотря на наличие в них упорных подшипников, ограничивающих заглубление фрезы в заготовку и облегчающих ее движение вдоль нее.

Также возможны варианты их использования с изготовлением некоторых устройств и приспособлений к данному электроинструменту.

Обрабатываем пластик дрелью с фрезой

Особенностью обработки пластика является его вязкость. При воздействии фрезы на высокой скорости пластик вначале начинает наматываться на резак, а потом разжижается. Поэтому подбор свёрл, и скорости обработки каждого полимера вызывает определённые трудности. Фреза по пластику для дрели подбирается в зависимости от вида материала:

- термопласты;

- реактопласты.

Из названия понятно, термопласты под действием температуры приобретают текучесть, стружка у таких материалов сливная, с оплавленными кромками. Реактопласты не подвержены размягчению при нагревании. Зачастую этот материал выпускают с армированием. Исходя из свойств полимера, подбираются фрезы и режим обработки.

Термореактивные пластики обрабатываются многозаходными фрезами, при этом сохраняется плавность обработки. Глубина одного реза не должна превышать 2,5 мм. Иначе можно получить разрушение обрабатываемой поверхности

Принимая во внимание искусственность материала, необходимо организовать отсос микрочастиц, чтобы пыль не попадала в органы дыхания работающего

Мы не будем описывать приспособления для дрели, упомянутые нами здесь. В частности – стойки, превращающие ее в подобие сверлильного станка. В этой же статье показано приспособление, приближающее ее по функционалу к ручному фрезеру.

Но доработка такой стойки, позволяющая надежно зафиксировать инструмент на заданной высоте, может значительно облегчить выполнение фрезерных работ погонажного материала различными фрезами по дереву. Для этого достаточно, выставив дрель на требуемой высоте от рабочего стола, закрепить на нем направляющую, вдоль которой вы будете подавать обрабатываемую длинную деревянную рейку.

Для этого достаточно, выставив дрель на требуемой высоте от рабочего стола, закрепить на нем направляющую, вдоль которой вы будете подавать обрабатываемую длинную деревянную рейку.

Для выборок длинных продольных пазов в большом количестве деревянных реек стоит применить такое нехитрое приспособление, как показано на фото. И использовать для этого пальчиковую фрезу нужного диаметра.

Можно также для фрезерования дрелью применить как фабричные, так и самодельные стойки-упоры с небольшой доработкой для фиксации инструмента на определенном расстоянии до площадки, обеспечивающей степень заглубления фрезы в материал.

С такими упорами либо без них замечательно дрель работает в качестве штробореза в ячеистых бетонах:

Представляет интерес применение различных кондукторов для получения фрезерованием продольных пазов.

А если на подобное приспособление поставить боковой упор, то подобные канавки и пазы можно выполнять и на заготовках прямоугольного сечения. Вставки-кондукторы имеют диаметр отверстия, соответствующий диаметру применяемой пальчиковой фрезы.

Этот же вид фрезерования можно выполнять, снабдив подвижным столом свою стойку для дрели, или закрепив на нем несколько направляющих для нужного позиционирования заготовки:

Но все же, наиболее, на наш взгляд, рациональным для работы с фигурными фрезами по дереву будет доработка верстака, показанная на видео. Особенно, если предстоит частая работа по фрезерованию фасок различных криволинейных заготовок.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами

Насадки на дрель: назначение и классификация съемных приспособлений

Использование съемных приспособлений позволяет превратить обычную дрель, предназначенную для формирования отверстий, в универсальный инструмент. Насадки значительно расширяют ее функционал, избавляя от необходимости покупать узкоспециальное оборудование. Даже для самой обычной дрели выбор насадок, представленный в магазинах, настолько обширен, что существует не одна, а даже несколько классификаций.

На сегодняшний день производится огромное количество разнообразных насадок для дрели

В продаже можно найти насадки для выполнения самых разных задач:

- закручивания крепежных элементов;

- шлифовки;

- смешивания;

- резки;

- фрезеровки;

- высверливания отверстий различного размера;

- полировки и т. д.

Если правильно использовать насадку и дрель, можно получить практически такое же качество обработки, как и с помощью узкоспециального инструмента. По назначению эти изделия делятся на следующие категории:

- упоры;

- насадки для резки листового металла;

- коронки и приспособления для высверливания отверстий;

- насадки с угловой конструкцией;

- приспособления для шлифовки и полировки различных поверхностей;

- фрезы для обработки металла и древесины;

- насадки перосъемные;

- приспособления, предназначенные для заточки, смешивания и других задач.

Особенности работы дрелью с фрезой

Фрезерование предполагает обработку материала фрезой, установленной в неподвижный корпус силового устройства. При этом предполагается, что на инструменте регулируются обороты, глубина вхождения в обрабатываемый материал. Но двигаться должен массив, над которым проводится действие. Такие станки называют фрезерами.

При этом предполагается, что на инструменте регулируются обороты, глубина вхождения в обрабатываемый материал. Но двигаться должен массив, над которым проводится действие. Такие станки называют фрезерами.

Использовать дрель в качестве фрезера можно только в некоторых случаях. Причина в особой точности работы, большом усилии на приводе. Фрезы для дрели разработаны специально, учитывая мощность, и способы регулирования аппарата. Большое значение для работы имеет форма дрели и её центр тяжести.

Особенности использования фрезы для дрели:

- изменение вектора нагрузки может вывести из строя редуктор, если оказывать дополнительное давление на заготовку;

- мотор перегревается, требуется частый отдых;

- нагрузка на пластиковый корпус может привести к перекосу якоря и деформации;

- крепление в патроне с горизонтальной осью работы ненадёжно.

Всё это говорит, что дрель в качестве фрезера работает в несвойственном ей положении и с нехарактерными направлениями сил сопротивления

Работать фрезерной насадкой для дрели, нужно не спеша, с осторожностью

Список источников

- remoo.ru

- instrumentiks.ru

- glav-dacha.ru

- stroi-specialist.ru

- promzn.ru

- stankiexpert.ru

- obinstrumente.ru

Поделитесь с друзьями!

Фрезерная насадка на дрель: виды, конструкция

Когда человеку необходимо провести разовые фрезеровочные работы, необязательно покупать дорогое оборудование или обращаться в слесарные мастерские. Можно использовать фрезерную насадку на дрель, которые продаются в строительных магазинах или изготавливаются самостоятельно.

Насадка на дрельОбрабатываемые материалыС помощью фрез устанавливаемых на электродрели можно обрабатывать различные виды древесины, а также черные и цветные металлы. Оснастка, изготавливаемая для электроинструмента и предназначенная для работы с металлом, обладает жесткой конструкцией. Для металлических поверхностей используется два вида фрез:

Оснастка, изготавливаемая для электроинструмента и предназначенная для работы с металлом, обладает жесткой конструкцией. Для металлических поверхностей используется два вида фрез:

- Шарошка — применяется для снятия поверхностного слоя с заготовок и деталей.

- Зенковка — с их помощью на обрабатываемой поверхности можно делать углубления различных размеров и расширять уже готовые отверстия.

Важно понимать, что с помощью дрели не получится качественно обрабатывать прочные виды металлов и высокоуглеродистые стали. Эти материалы требуют большой мощности двигателя при работе, чем не может похвастаться обычная дрель. При обработке плотных материалов используются специальные фрезы.

Существуют различные виды насадок для дрелей, которые используются при фрезеровании:

- Фасонные.

- Дисковые. С их помощью можно вырезать канавки и пазы на поверхности металла.

- Торцевые. Используются для обработки торцов деталей.

- Цилиндрические. Считаются универсальными. Цилиндрическими насадками снимают слой металла с заготовок.

- Угловые. Ими обрабатываются угловые пазы и наклонные поверхности.

- Концевые. Применяется для обработки глубоких выемок и пазов.

Вид насадки выбирается в зависимости от проводимых работ. Для обработки древесины желательно использовать специальные фрезы по дереву.

Разновидности фрезПри выборе фрезеровочных насадок для дрели, необходимо обращать внимание на такие характеристики:

- Материал, из которого изготавливается режущая часть.

- Заточка зубьев. Она должна быть без микросколов и трещин. В противном случае придётся перетачивать фрезу.

- Внимательно выбирать диаметр.

- Брать во внимание тип хвостовика. Он может не подойти для дрели.

Нет смысла приобретать дорогие фрезы, которые предназначены для станков.

При работе с твердыми материалами требуется отдавать предпочтение фрезам, у которых режущие части изготовлены из твердосплавных пластин.

При работе с твердыми материалами требуется отдавать предпочтение фрезам, у которых режущие части изготовлены из твердосплавных пластин.Работа с фрезерной насадкой

Дрель предназначена для сверления отверстий большого и маленького диаметра. Этот электроинструмент не должен был использоваться для резки листового металла и фрезеровки. Однако с развитием технологий начали появляться различные насадки на дрель. Важно учитывать некоторые особенности при использовании этого инструмента в качестве ручного фрезера:

- Конструкция дрели и её подвижные элементы не предназначены для постоянных больших нагрузок. Из-за этого нельзя часто работать фрезой по твердым материалам.

- Если на электроинструменте установлен пластиковый редуктор, необходимо по возможности заменить его на металлический.

- Патрон для зажима сверл и фрез не выдерживает боковых нагрузок. Это необходимо помнить при работе, чтобы насадка не вылетела.

- Качество реза значительно хуже из-за малой мощности двигателя дрели.

При работе электродрелью в качестве ручного фрезера необходимо наблюдать за функционированием подвижных элементов и при их нагревании выключать инструмент.

Изготовление своими рукамиМастер может сделать станок для фрезерования из электродрели своими руками. Дополнительно к нему можно изготовить самодельные фрезы. Станок поможет удобнее использовать дрель и точнее выполнять работу, а фреза сэкономит средства. Самодельные инструменты дешевле покупных, однако при их использовании требуется внимательно следить за целостностью конструкции.

ЭлектродрельМатериалы и инструментыДля изготовления самодельного фрезеровочного приспособления с электродрелью необходимо заранее подготовить инструменты и материалы. Чтобы собрать каркас, понадобится фанера толщиной не менее 15 мм. Соединительными элементами могут выступать саморезы по дереву. Нельзя забывать про направляющие, по которым будет передвигаться электроинструмент. Рабочую поверхность желательно оборудовать зажимами для фиксации заготовки. Их роль могут играть струбцины. Сделать из дрели самодельный фрезеровочный станок можно. Желательно заранее изучить чертежи и посмотреть обучающие видео.

Чтобы собрать каркас, понадобится фанера толщиной не менее 15 мм. Соединительными элементами могут выступать саморезы по дереву. Нельзя забывать про направляющие, по которым будет передвигаться электроинструмент. Рабочую поверхность желательно оборудовать зажимами для фиксации заготовки. Их роль могут играть струбцины. Сделать из дрели самодельный фрезеровочный станок можно. Желательно заранее изучить чертежи и посмотреть обучающие видео.

Изготовление фрезерного станка из дрели начинается со сборки конструкции (станины и рабочего стола). Когда каркас из фанеры будет готов, необходимо закрепить на нём направляющие и отрегулировать их согласно размеру самодельного станка и габаритам дрели. Далее электроинструмент закрепляется на направляющих и отстраивается для удобной работы. Поверхность рабочего стола желательно покрыть листом стали. Он увеличит срок эксплуатации станка и не даст дереву повреждаться во время работы. Если дрель мощная, то необходимо утяжелить конструкцию, чтобы избежать появления вибраций при работе. Для этого любой груз располагается в нижней части станины так, чтобы его вес давил на каркас.

Своими руками можно изготовить три вида фрез. К первому типу относится кремниевый барабан от зажигалки, насаженный на ось подходящего диаметра. Ко второму типу относится деревянный цилиндр, по краям которого закрепляется наждачная бумага. К третьему типу относится правильно переточенный дюбель, который используется как отрезная насадка.

Фрезерные насадки на дрель популярны для проведения разовых ремонтных работ в домашних условиях. С их помощью можно сделать самодельный станок, который пригодится для собственной мастерской. Необходимо помнить про правила использования электроинструмента, чтобы не вывести его из строя.

Фрезер из дрели своими руками: как сделать

Иногда требуется подровнять доску, проделать отверстие или создать сложную деревянную деталь. С использованием фрезера такую работу можно сделать относительно быстро. Однако в том случае, когда в распоряжении имеется дрель, ремонт происходит в гараже, а многих нужных инструментов под рукой нет, то ситуация кажется трудной. Однако существует возможность самостоятельно сделать ручной фрезер из дрели.

С использованием фрезера такую работу можно сделать относительно быстро. Однако в том случае, когда в распоряжении имеется дрель, ремонт происходит в гараже, а многих нужных инструментов под рукой нет, то ситуация кажется трудной. Однако существует возможность самостоятельно сделать ручной фрезер из дрели.

Что понадобится для изготовления

Для того чтобы приступить к работе, необходимо приготовить следующее:

- Лист толстой фанеры. Его толщина должна быть не менее 12 мм. Вместо неё допустимо взять плиту из ДСП.

- Обрезки, оставшиеся от досок.

- Карандаш, чтобы сделать чертёж.

- Деревянные бруски.

- Дрель.

- Сверло.

- Саморезы для прикрепления деталей. Нужно выбрать такие, размер которых составляет 6-8 мм.

Здесь для основания предложено воспользоваться деревом. Однако основание можно также выполнить по-другому: из акрила или металла.

Для соединения деталей можно применить мебельную фурнитуру: крепёж, направляющие механизмы и аналогичные детали.

Процесс изготовления

Для того чтобы сделать фрезер из дрели, потребуется вставить в неё нужное сверло и надёжно установить на прочное основание. Этот вариант считается наиболее простым, однако, усложняя, в него можно внести усовершенствования.

Сделать основание

Основание представляет собой прямоугольный лист толстой фанеры, где будет далее закреплена дрель, лежащая на боку. Её размеры должны предусматривать, чтобы инструмент помещался на ней полностью.

Сделать крепление для дрели

Требуется вырезать подошву. Она должна быть прямоугольной формы. В этой детали в центре делают отверстие. В нём предусматривается немного места, необходимого для смещения фрезы.

Затем надо изготовить основание, где будет зафиксирована дрель. Её нужно прикрепить. Для этого можно использовать саморезы и деревянные детали.

Чтобы правильно расположить крепёжные хомуты, необходимо приложить дрель к основанию боковой стороной и сделать пометки с помощью карандаша.

Теперь в нужных местах требуется просверлить отверстия. Для того чтобы фиксация положения дрели во время работы была более надёжной, потребуется использовать деревянные бруски. При их использовании площадь соприкосновения инструмента и основания увеличивается.

Бруски необходимо правильно зафиксировать. Для этой цели в местах их крепления требуется просверлить отверстия для их прикрепления. Бруски располагают вдоль краёв противоположных сторон. Через сделанные отверстия с обратной стороны в бруски вкручивают саморезы.

Установить дрель

Для прикрепления используются червячные хомуты. Их вставляют через проделанные в основании отверстия, а потом соединяют концы с помощью специальных винтов. Если длины хомута недостаточно для надёжного прикрепления, его можно сделать больше.

Дрель располагают таким образом, чтобы ручка лежала на одном из брусков.

Инструмент устанавливают таким образом, чтобы фреза проходила через отверстие в центре подошвы. При работе её можно взять руками вместе с основанием и выполнять необходимую обработку материала.

Подошву прикрепляют таким образом, чтобы фреза была расположено перпендикулярно к ней и проходила в центральное отверстие. Чтобы её прикрепить, необходимо просверлить отверстия. Их делают таким образом, чтобы попадать на торцы ранее установленных брусков. После просверливания подошву закрепляют саморезами.

Прикрепить к верстаку

Для того чтобы надёжно закрепить самодельную конструкцию, её необходимо прикрепить к верстаку. Для этого надо установить самодельный фрезер так, чтобы сверло смотрело вертикально вверх. При этом край подошвы будет заходить на поверхность верстака полосой таким образом, чтобы в него упиралось основание.

По верхней стороне подошвы должен быть расположен упор. Он важен для обеспечения того, чтобы пропил проходил ровно. Сначала нужно провести карандашом черту от оси фрезы параллельно краю верстака. Её делают с обеих сторон. Вдоль черты прикрепляют брусок для упора. Он должен быть разделён на два равных куска, расположенных по разным сторонам фрезы. Прикрепление делают с помощью саморезов.

Как пилить самодельным фрезером

Чтобы приступить к работе, нужно выбрать подходящую фрезу. Затем требуется её вставить в патрон дрели и качественно закрепить. При этом нужно следить, чтобы она выступала над подошвой на нужную высоту.

Двигая деталь по верхней стороне подошвы вдоль бруска можно выполнять обработку, например, края деревянной доски.

Для того чтобы работать самодельным фрезером, необходимо учитывать, что скорость его вращения обычно составляет не более 3000 оборотов в минуту. В то же время у фрезерного станка она достигает 20000 оборотов в минуту. Поэтому использование самодельного фрезера будет иметь свои особенности.

Учитывая относительно низкую скорость вращения, нужно использовать только такие фрезы, которые предназначены для работы на низких оборотах. При этом скорость дрели в процессе работы должна быть максимальной.

Мощность фрезерного станка составляет 1-2 кВт. Дрель может обеспечить 0,5-0,6 Вт. Недостаточная мощность не позволит справиться с обработкой очень твёрдых материалов. Её предпочтительнее использовать для дерева или пластика.

В устройстве дрели используются шестерни и редукторы, а во фрезерном станке этого нет. Из-за использования зубчатой передачи возможен люфт, который способствует возникновению вибрации и биения. Поэтому точность работы дрели будет ниже по сравнению с фрезерным станком.

Для выполнения некоторых видов работ необходимо устанавливать глубину работы фрезы. В дрели такая возможность не предусматривается. Вместо этого можно регулировать то, насколько глубоко вставлена фреза.

Важно уделять внимание безопасности проведения работ. На высоких оборотах плохо закреплённый патрон может раскрутиться. Поэтому во время работы необходимо контролировать его положение.

На высоких оборотах плохо закреплённый патрон может раскрутиться. Поэтому во время работы необходимо контролировать его положение.

Также необходимо обратить внимание на следующее:

- Кнопка включения будет расположена неудобно. Поэтому нажимать на неё нужно аккуратно.

- Хотя дрель закреплена на своём основании надёжно, тем не менее в процессе выполнения операций её необходимо удерживать руками в постоянном положении.

Нужно заметить, что несмотря на определённые сложности, самодельная дрель в определённых ситуациях является полезной. Кроме того, при необходимости её можно отсоединять от основания и применять в соответствии с основным назначением.

Проводя работы там, где обычно нельзя воспользоваться фрезеровальным станком, мастер может воспользоваться самодельным устройством такого же типа. Конечно, оно будет уступать по качеству профессиональному станку, но сможет справиться с большинством видов фрезеровальных работ. Умение изготовить такое устройство также будет полезно начинающим мастерам, у которых часто не имеется возможности самостоятельно проводить фрезеровальные работы. Фрезер по дереву своими руками, сделанный из дрели, поможет исправить такую ситуацию.

20 удивительных насадок для дрели, болгарки и шуруповерта с Aliexpress (подборка № 62)

Здравствуйте, уважаемые читатели сайта Uspei.com. Сегодня вы увидите интересные насадки для дрели, болгарки, шуруповерта и другого электроинструмента.

Алмазные шлифовальные чашки

http://s.click.aliexpress.com/e/cEBh0qI4 383 рубля / 39 заказов

Алмазные шлифовальные чашки предназначены для шлифовки и обработки таких твердых и прочных поверхностей, как гранит, мрамор, бетон, камень, стекло и прочее.

Диаметр чашки составляет 100мм, размер посадочного кольца – 22 мм без металлического кольца и 16 мм с кольцом. Толщина алмазного сегмента на чашках составляет 6 мм.

Чашки подходят для шлифовальных и полировальных машин. В комплекте поставки отправляется одна алмазная чашка.

В комплекте поставки отправляется одна алмазная чашка.

Черепашки для полировки камня

http://s.click.aliexpress.com/e/bR6dqK3m – 93 руб / 46 заказов

Черепашки, которые применяются для финишной обработки поверхности камня, гранита, плитки, мрамора, бетона и других твердых материалов.

В качестве абразива используется алмаз в сочетании с композитными элементами. Диаметр черепашек составляет 100мм, толщина диска – 4 мм.

Особенность данных чашек в том, что они могут полировать поверхность быстро и качественно, при этом не стираясь долгое время.

Не стоит переживать из-за окраса дисков, ведь при работе они не оставляют никаких цветных следов на рабочей поверхности. У продавца есть большой выбор зернистости черепашек.

К оглавлению ↑Пневматические инструменты напильник

http://s.click.aliexpress.com/e/VPsHYqc – 3000 руб / 9 заказов

Зачем тратить силы и работать напильником вручную, если есть отличное современное решение, которое сэкономит время и сделает рабочий процесс легче. Это решение называется пневматический напильник.

С таким напильником вы сможете обрабатывать металлы, пластик и прочие материалы. Вместо вашей мышечной силы, напильник будет приводить в действие сжатый воздух из компрессора.

Длина устройства составляет 160мм при весе 457 граммов. Длина шланга – 380мм. Корпус напильника имеет специальное антискользящее покрытие и отлично лежит в руке. В комплекте штуцера для подключения.

К оглавлению ↑Распылитель

http://s.click.aliexpress.com/e/pmPSuvS – 1435 руб / 19 заказов

Распылитель краски, отлично подойдет для окрашивания поверхностей с углами, за которые нельзя выходить. Например, для окрашивания стен под потолком и прочих мест в строительстве.

Распылитель имеет заслон в виде вращающегося колеса, которое закрывает собой доступ краске распыляться за обозначенные границы. Таким образом вы получаете ровную, очерченную линию и аккуратно окрашенную поверхность без необходимости подкрашивания огрехов.

Таким образом вы получаете ровную, очерченную линию и аккуратно окрашенную поверхность без необходимости подкрашивания огрехов.

Корпус изготовлен из вольфрамовой стали, поэтому вес распылителя составляет 444 грамма. Распылитель подходит для пневматических пистолетов 7/8 дюйма.

К оглавлению ↑Наборчик для Дремеля

http://s.click.aliexpress.com/e/lSUHsWc – 240 руб / 24 заказа

Всё хорошее, к сожалению, быстро заканчивается, так и насадки для дремеля со временем приходят в негодность, абразив стирается, сверла тупятся и работать становится некомфортно.

В этом наборчике для дремеля находится 29 элементов, среди которых шарошки, сверла, абразивные барабаны и направляющие для сверл.

В отзывах хвалят товар, но предупреждают, что втулку из пластмассы лучше бы заменить на металлическую.

К оглавлению ↑Профессиональный краскопульт

http://s.click.aliexpress.com/e/b3YoqiD6 – 4000 руб / 82 заказа

Если вы занимаетесь покраской автомобилей и прочих деталей либо только хотите попробовать свои силы в малярном искусстве, то этот краскопульт отличное решение.

У него верхнее расположение бачка для краски, поэтому краска будет подаваться лучше и ее не извлекаемый остаток существенно сократится, по сравнению с бачками, которые расположены внизу.

Диаметр сопла составляет 1.4мм. Рабочее давление для данного краскопульта – от 2 до 2.5 бар. Ширина распыления 250мм. В комплекте шомпол для прочистки, штуцер и ключ.

К оглавлению ↑Фрезерная кромочная база

http://s.click.aliexpress.com/e/cnCJB4BI – 2200 руб / 2 заказа

Следующий товар это фреза, корпус изготовлен из твердой закаленной стали, а лезвие из металлокарбида. Диаметр хвостовика – 6.35мм. Общая длина фрезы составляет 76.2 мм, а самого лезвия 25.4 мм.

Кромочная база, которая используется при работе с фрезерами. Она позволяет установить фрезер в четко зафиксированном положении, что значительно повышает качество обработки материала.

Становится возможным снятие фасок или фигурная обработка одинаковой глубины и ширины по всей длине кромки.

Максимальный диаметр резки с этой базой составляет 690мм, а минимальный 20 мм. База предназначена для обработки дерева и других мягких поверхностей.

К оглавлению ↑Фреза с двумя подшипниками

http://s.click.aliexpress.com/e/c2RjFuKk – 164 руб / 32 заказа

Особенностью данной фрезы является ее конструктивное устройство, а именно то, что она имеет 2 подшипника на корпусе: снизу и сверху.

Такое устройство значительно облегчает работу и повышает ее качество. Корпус фрезы окрашен в желтый цвет. Поставляется одной штукой.

К оглавлению ↑

Фрезы для ЧПУ

http://s.click.aliexpress.com/e/cYRj0BUk – 626 руб / 2 заказа

Фрезы, которые применяются во фрезерных станках с числовым программным управлением. Диаметр стержня фрезы составляет 3.175мм. Общая длина варьируется от 38мм до 45 мм, а диаметр режущей кромки от 1 мм до 3.175мм, в зависимости от выбранного размера.

Фрезы изготовлены из вольфрамовой стали и обеспечивают ровную, качественную и быструю резку. В комплекте поставляется 5 шт. фрез, где каждая в отдельном пакетике с подписью. Покупатели отмечают высокую скорость доставки.

К оглавлению ↑Недорогие гриндеры

http://s.click.aliexpress.com/e/cozyEh5G – 2 183 руб / 179 заказов

Это насадка на углошлифовальную машинку (известную как болгарка), превращает вашу УШМ в гриндер – шлифовальный станок, где абразивная лента вращается как ремень.

Таким станком можно шлифовать металл, дерево, пластик и любые другие материалы. В комплекте прилагается стойка, абразивные ленты, крепления и переходники для установки. Качество изготовления хорошее.

Для промышленных масштабов, конечно, такое приспособление не подойдет, но для домашних дел в гараже с головой.

К оглавлению ↑Аккумуляторный кусторез

http://s.click.aliexpress.com/e/bLaWer3E – 1707 руб / 173 заказа

Данное устройство понравится дачникам или тем, кто живет в частном доме и имеет растения или кусты во дворе. Из названия должно быть понятно, что это, на самом деле вещь очень удобная и полезная.

С этим кусторезом вы сможете превратить свои кусты в произведения искусства, легко обрезав все лишние ветки. Несомненный плюс в том, что устройство работает на аккумуляторе и его можно заряжать через порт ЮСБ.

Антискользящая ручка имеет регулировку по наклону для удобного хвата. Мотор развивает скорость вращения 1000 оборотов в минуту, чем экономит заряд батареи. В комплекте два лезвия: короткое и длинное.

К оглавлению ↑Головка с цепью для газонокосилки

http://s.click.aliexpress.com/e/xKzeNPK – 1046 руб / 105 заказов

Если вам нужно скосить какие-то мощные кусты, а обычная леска в триммере не справляется с задачей, тогда можно попробовать головку с цепью. Диаметр монтажного отверстия составляет 25.4 мм. Цепь за счет своей массы срубит даже твердые поросли.

Однако, стоит учитывать, что при такой насадке нагрузка на редуктор мотокосы увеличивается в несколько раз. Поэтому пользоваться такой головкой регулярно не рекомендуется.

К оглавлению ↑Фреза для ласточкиного хвоста с подшипником

http://s.click.aliexpress.com/e/gzgeW0Y – 324 руб / 5 заказов

Фреза, которая предназначена для использования в станках с ЧПУ и позволяет обрабатывать деревянные поверхности.

Лезвие фрезы выполнено в виде ласточкиного хвоста, благодаря чему вырезы в дереве получаются красивой, фигурной формы.

Диаметр фрезы составляет 15 мм, а высота лезвия 12.6мм. Хвостовик стандартный – 1\4 дюйма.

Фреза изготовлена из карбидо-вольфрамовой стали и имеет большой запас прочности. Кроме того, конструкция фрезы включает в себя подшипник, что улучшает ее рабочие характеристики.

К оглавлению ↑Фреза для розеток

http://s.click.aliexpress.com/e/JsNPHUk – 1292 руб / 32 заказа

Еще одна фреза для обработки дерева. Такая фреза позволяет делать фигурные вырезы на деревянных поверхностях. Хвостовик у этой фрезы 1\2 дюйма, учитывайте этот факт при заказе.

Такая фреза пригодится всем, кто занимается производством мебели и украшает двери, шкафы, тумбы самостоятельно.

У продавца есть выбор из 7 разных фрез, которые отличаются глубиной, формой и размером вырезов.

К оглавлению ↑Круглые фрезы под хвост 6 мм

http://s.click.aliexpress.com/e/cXEcT4ko – 320 руб / 3 заказа

Круглые фрезы, позволяют проделывать в дереве аккуратные ложбинки круглой формы. Фрезы изготовлены из твердосплавного вольфрама и подойдут для работы с ДВП, ДСП, фанерой, твердой древесиной, ПВХ, пластиком, акрилом и прочими материалами невысокой твердости.

У продавца много размеров, от 6 и до 30 мм диаметра режущей головки. Хвостовики у фрез одинаковые и имеют размер 6 мм.

К оглавлению ↑Металлическая брашировальная щетка

http://s.click.aliexpress.com/e/cKxwCVPK – 1552 руб / 2 заказа

Металлическая брашировальная щетка. Она предназначена для щеточной шлифовальной машинки. Позволяет зачищать деревянные поверхности для подготовки к последующей обработке или достижения эффекта искусственного старения.

Суть действия в том, что щетка стирает мягкие волокна с поверхности дерева и оголяет годичные кольца. Щетка выполнена из проволоки нержавеющей стали. Размер щетки составляет 120*100*19 мм.

К оглавлению ↑Алмазные фрезы-шарошки

http://s.click.aliexpress.com/e/bRzrweeU – 925 руб / 7 заказов

Фрезы шарошки для станка и дрели с алмазным напылением. Такие фрезы позволяют обрабатывать самые твердые материалы, такие как гранит, камень, бетон, при это избегая сколов и крошения, за счет аккуратного воздействия фрезы на рабочую поверхность.

У продавца большое разнообразие форм, поэтому вы сможете подобрать необходимую вам шарошку. Хвостовик у каждой из фрез имеет размер 12.7 мм.

К оглавлению ↑Конструкционная Т-образная фреза

http://s.click.aliexpress.com/e/b1nexZhe – 399 руб / 1 заказ

Т-образная фреза, предназначается для проделывания отверстий в дереве в форме, которая называется «замочная скважина». Фреза изготовлена из карбидо-вольфрамовой стали, а ее поверхность имеет напыление из алюминия. Диаметр хвостовика составляет 1\4 дюйма.

Фреза имеет общую длину тела 46мм, а диаметр резки составляет 9.52 мм. Т-образная фреза отлично подойдет тем, кто занимается столярным делом, изготовлением мебели или конструкций из дерева.

К оглавлению ↑Металлические пилки для фигурной резки

http://s.click.aliexpress.com/e/ceafZKTW – 215 руб / 317 заказов

Эти пилки предназначаются для лобзика. Они изготовлены из высокоуглеродистой стали, за счет чего обеспечивается долговечность пилок и качество их заточки. Позволяют точно разрезать материалы толщиной до 50 мм, в зависимости от твердости.

Стандартные материалы, с которыми можно работать такими пилками это фанера, ДСП и пластик. Лезвия подходят для лобзиков различных производителей: Бош, Макита, Хитачи и других.

К оглавлению ↑Пневматические инструменты гриндер

http://s.click.aliexpress.com/e/BE5oZKg – 12200 руб / 1 заказ

Так как гриндер – вещь полезная, он как и все полезные инструменты имеет пневматический аналог. Гриндер вращает абразивную ленту для шлифовки силой воздушного давления, которое подается из компрессора. Размер шлифовального ремня составляет 60*260мм.

Устройство развивает скорость вращения до 7000 об\мин без нагрузки. Рабочее давление гриндера составляет 90 psi, что равняется 6 атмосферам. В комплекте штуцер, ключи и лента. На этом все.

Фрезерный из дрели своими руками. Изготовление фрезера из дрели своими руками. Фрезер из двигателя от стиральной машины

Многие мастера сталкиваются с ситуацией, когда изготовление фрезера из дрели своими руками – насущная необходимость. Иногда бывает нужно сгладить конец неровно вырезанной детали или сделать паз под кант в ДСП. Для этого понадобится специальный инструмент. Найти его в продаже несложно, фразер можно купить в специализированных магазинах, но позволить себе такое приобретение может далеко не каждый из-за его высокой стоимости. Еще один вариант – поискать китайский аналог. Но гораздо быстрее можно сделать ручной фрезер из дрели.

Фрезер из дрели изготавливается быстро, но используется ограниченно.

Фрезерный станок представляет собой инструмент для формирования кромки, соединений и фрезерования элементов из дерева, а также этот инструмент служит для выполнения других функций. Это достаточно универсальный инструмент, позволяющий с его помощью выполнять разные виды работ.

Механизм имеет достаточно простое строение. Основных составляющих всего три:

- фреза;

- двигатель;

- шпиндель.

Принцип работы не отличается особой сложностью. На шпиндель надевается рабочая фреза. Вся конструкция приводится в движение с помощью двигателя.

Для изготовления фрезера обычно применяются трехфазные двигатели, реже встречаются модели, работающие от однофазной сети. Некоторые мастера могут сделать фрезер и из небольших двигателей постоянного тока. Но при создании механизма лучше следовать стандартному способу: это избавит от сложностей с электропитанием.

При выборе двигателя нужно учитывать два показателя: количество оборотов и мощность.

От количества оборотов зависит качество реза. Обычный двигатель на 220 В подключить будет несложно. Трехфазный асинхронный двигатель подключается по совершенно другой схеме: звезда-треугольник. Это может обеспечить наибольшую мощность устройства.

Мощность двигателя устройства для работы с деревянными заготовками может быть до 500 Ватт. Но такое устройство не оправдает ожиданий, к тому же работать будет нестабильно. Поэтому сбереженные средства не окупятся. Оптимальная мощность для ручного фрезера из дрели – более 1000 Ватт. Привод мощностью 1-2 кВт позволит использовать любые фрезы и работать в нормальном режиме.

Рабочие фрезы можно использовать разные: выбор зависит от того, с каким материалом предстоит работать, и вида операции. Простые фрезы подойдут для обработки дерева, которое не требует высокой скорости работы и прочности материала. Сложнее обрабатывать металл, особенно трудно поддается латунь. Для обработки материалов вроде стекла подойдут фрезы из различных сплавов.

Шпиндель должен быть сделан из жесткого и прочного металла. Требования по этим показателям предъявляются повышенные.

Вернуться к оглавлению

Изготовление основы для фрезера

При изготовлении фрезы своими руками нужно работы выполнить в несколько этапов. Для этого понадобится фреза, двигатель и патрон.

На первом этапе нужно определиться, от какой сети будет работать двигатель инструмента. Для бытовых работ нужно сделать инструмент, способный работать от электросети в 220 В. В этом случае можно взять двигатель практически от любого бытового прибора, который можно найти дома.

Если питание двигатель будет получать от сети с трехфазным напряжением, найти подходящий агрегат будет гораздо сложнее. Скорее всего, придется обратиться в специализированный магазин или мастерскую, спросить на заводе.

Прежде чем приступить к изготовлению самого инструмента, стоит подготовить основание, на которое он будет устанавливаться. Сборка стола позволит обрабатывать детали большего размера, затрачивая при этом гораздо меньше усилий. Для основания подойдет какой-нибудь простой материал, вроде листа ДСП, или прочный пластик. Толщина листа должна быть около 12 см.

При изготовлении стола или основы для фрезера, необходимо учитывать качества выбранного материала. Из ДСП стол делать удобнее и быстрее. При работе он будет отчасти поглощать вибрации, но при этом материал боится влаги. Лучше крышку изготавливать из более долговечного материала: фенольного пластика или плит-МДФ.

Направляющие для деталей можно также сделать из ДСП или фанеры так, чтобы оставалась возможность регулировать их положение.

При работе с ручным фрезером неиспользующееся пространство вокруг рабочей фрезы нужно закрывать. Для фиксации проталкиваемой детали не лишне установить прижимной механизм.

Из материала для основания вырезается небольшая панель. Для опоры необходимо подготовить 4 деревянных бруска.

На поверхности основания нужно вырезать с помощью электрической ножовки или лобзика отверстие полукруглой формы. Затем сделать отверстия для упорного листа и креплений.

Готовая панель прикрепляется к двигателю с помощью болтового соединения или специальных застежек.

Стол для фрезера – незаменимая деталь. Если нет возможности своими руками собрать основу, можно купить стол.

Приобрести его можно в крупных специализированных магазинах. Цена будет зависеть от функционала, но даже самый простой стол с хорошим покрытием обойдется недешево.

Вернуться к оглавлению

Изготовление ручного фрезера

При изготовлении фрезера из дрели своими руками, необходимо помнить некоторые правила. В первую очередь, важно помнить, что регулировочный лифт изготавливается из твердой древесины и устанавливается на поверхность стола. По этой причине сила оборотов должна быть достаточно большой.

Станок подобного вида изготавливают, не применяя в работе шкивы и ремешки. При этом фрезы насаживаются на моторный вал. Для изготовления лифта понадобится основной корпус, каретки, скользящие полозья, ось с нанесенной резьбой и крепление для фиксации.

При вращении оси каретка передвигается по ней вверх или вниз. В роли направляющих выступают полозья. Затем выставляется высота, и при помощи крепежа устанавливается каретка. Всю конструкцию удерживает несущий корпус, его закрепляют снизу на крышке верстака.

Важно следить, чтобы каретка и мотор не шатались, иначе это скажется на работе фрезера: выборка будет неровной. Подобное устройство позволяет устанавливать вылет фрезы над поверхностью стола.

Некоторые мастера советуют дополнительно изготовить шестерни и оснастить ими самодельную конструкцию, а также поменять положение поворотного рычага, установив его сбоку, а не сверху.

Далее остается самое сложное – закрепить патрон и двигатель. Для этого можно использовать специальный переходник. Купить его можно в магазине. А вот с установкой будет сложнее: сделать эту работу самостоятельно очень сложно, это лучше доверить специалистам.

После установки переходника можно считать, что ручной фрезер готов к работе, можно провести первое испытание. Сначала устанавливается простая легкая фреза. Инструмент подключается к электросети. Если после этого фрезер работает правильно, можно переходить к его постоянной эксплуатации. Теперь с его помощью можно накручивать резьбу, сверлить отверстия на деревянных деталях или обрабатывать кромку.

При ремонте и обустройстве квартиры иногда надо вырезать паз или красиво обточить торец доски. Ради этого не обязательно покупать дорогой электроинструмент. Можно сделать фрезер из дрели своими руками. Принцип передачи крутящего момента на шпиндель у агрегатов идентичный. Достаточно сделать для дрели фрезерный стол, и можно использовать ее в качестве фрезера. Варианты фиксации корпуса инструмента могут быть различными. Главное, чтобы не было перекосов и люфтов.

Внимание! Нельзя использовать в качестве фрезера ударную дрель.

Материалы и инструменты

Обычно в любом гараже или домашней мастерской легко найти необходимые инструменты. Шуруповерт можно заменить крестовой отверткой, лобзик – ножовкой.

Конструкция фрезера из дрели

Учитывая мощность и количество оборотов, можно сделать только легкий фрезер из дрели. Для качественной обработки доски рабочий инструмент должен быть зафиксировано на столе, а обрабатываемая деталь перемещаться. Конструкция с верхним расположением инструмента позволяет делать детали сложной конфигурации. Каждый умелец придумывает свою конструкцию. Они отличаются креплением и расположением электродрели.

Стол с фрезером

Обработку торцов и фрезерование пазов для соединения шип-паз, удобно делать, используя фрезерный стол с выступающим инструментом. У него простая конструкция, чертежи легко разработать самостоятельно. Подойдет небольшой верстачный стол.

Крышка переворачивается. В ней прорезается отверстие. Размер его примерно на 5 мм больше максимального диаметра фрезы, которая будет использоваться. Перпендикулярно столу монтируется планка. Она устанавливается параллельно боковой стороне на таком расстоянии, чтобы ось шпинделя прикрепленной электродрели совпадала с центром отверстия.

Хомутами и упорами к планке крепится корпус электроинструмента. В нормальном состоянии стола патрон должен располагаться под крышкой, а вставленная в него фреза выступать. При обработке деревянная деталь движется по столу, упираясь в шаблон, происходит фрезеровка.

Инструмент можно закрепить другим способом. Главное, чтобы центр отверстия совпадал с осью фрезы. Выключатель и патрон были доступными. Все элементы станка должны крепиться жестко, без перекосов.

Простой станок

Конструкция станка для создания фрезера из дрели своими руками состоит из 3-х основных деталей, вырезанных из фанеры:

- подошва;

- стойка;

- косынка.

Они должны располагаться строго перпендикулярно. В подошве делается отверстие под выход инструмента. Стойка по ширине равна размеру корпуса электродрели и на 20 мм длиннее. На ней с помощью хомута, расположенного выше патрона, крепится дрель. Она дополнительно фиксируется упором, прижимающим тыльную сторону корпуса с обратной стороны от шпинделя, или вторым хомутом ниже ручки. Косынка обеспечивает жесткость конструкции. Одна сторона прилегает к подошве, вторая к стойке.

При раскрое подошвы – основания конструкции, надо нарисовать на фанере квадрат, со сторонами равными ширине корпуса электродрели. С двух прилегающих сторон к нему добавить полоски, равные толщине фанеры. Отметить центр расположения инструмента и сделать отверстие корончатым или перьевым сверлом.

Вырезать подошву по контуру. Угол, противоположный соединению стойки и косынки, надо скруглить. На обратной стороне просверлить отверстия 4 мм и сделать углубления – потайные под головки саморезов, сверлом 8 мм. В противном случае шляпки винтов будут выступать и царапать стол, нарушать прилегание подошвы. Образуется перекос.

Снизу на подошву можно наклеить тонкую резину или кусочек линолеума. Это обеспечит плавное скольжение при работе фрезера.

Используя угольник, установить на место стойку и прикрутить ее винтами. Косынка крепится одной стороной к основанию, второй к стойке, обеспечивая жесткость конструкции. Отмечается положение электродрели, когда инструмент опускается ниже подошвы. Прикручивается хомут и упор. Для удобства работы подошву можно сделать из оргстекла.

Станок с вертикальным перемещением фрезы

Недостаток простого станка в невозможности делать глухие шпоночные пазы и выборки. Инструмент может входить в доску только со стороны торца. Небольшое дополнение позволит дрели полностью заменить легкий вертикальный фрезер.

Подошва делается длиннее. К ней прикручивается массивная доска с закрепленным вертикально П-образным профилем – 2 штуки. Это направляющие. На планке с одной стороны установлена дрель, с другой прикручены 2 рейки, которые заведены в металлические профили. Снизу в подошве установлен винт, служащий упором при перемещении корпуса электродрели вниз.

Имея опыт слесаря и необходимый набор деталей, можно установить самодельный фрезер на боковых цилиндрических стойках. Снизу на них одеваются пружины, поднимающие дрель вверх.

Крепление осуществляется металлическими уголками, скобами и саморезами. Глубина фрезерования регулируется винтами-упорами.

Алгоритм сборки

Перед тем, как делать фрезер из дрели, следует подготовить все необходимые материалы и чертеж, с указанием размеров и как будет крепиться дрель, заменяющая ручной фрезер.

- Отметить на столе или подошве центр оси шпинделя.

- Вырезать отверстие под выход инструмента.

- Положить электродрель на стойку и отметить положение хомута и упора, закрепить их.

- Строго под прямым углом прикрутить стойку и косынку.

- Зафиксировать корпус инструмента на основании.

Станок, сделанный своими руками, должен быть прочный, без люфтов и перекосов. Тогда на нем можно будет работать, как фрезером.

Преимущества и недостатки фрезера

Основное преимущество станка для фрезеровки электродрелью – не надо для выполнения единичных операций покупать дорогостоящий фрезер. На самодельном приспособлении легко сделать несколько пазов, обработать край полочки.

В электродрели сверло вставляется в патрон. При работе на самодельном фрезере надо пользоваться фрезой для дрели. В магазинах имеется большой выбор:

- цилиндрические;

- концевые;

- торцевые;

- угловые;

- фигурные;

- дисковые.

Все они имеют хвостовик и легко крепятся в патроне. Замена инструмента происходит быстро. Недостаток патрона в том, что он может открутиться во время работы, особенно при наличии вибрации инструмента. Надо постоянно проверять и затягивать крепление.

Перед тем, как сделать фрезер из дрели, следует определиться с объемом работы. Самодельный фрезер подходит для выполнения электродрелью домашних ремонтных работ, отдельных операций по обработке деревянных деталей. Фрезеровать дрелью длительное время и с большими нагрузками нельзя.

Основной недостаток фрезерного станка из дрели, малое число оборотов. При сверлении резание происходит по небольшой площади. Чистота при этом не нужна, древесина перерабатывается в стружку. На сверлильном инструменте максимальное вращение достигает 3000 об/мин. В то время как у самого легкого фрезера минимальное значение 4000 об/мин. Каждый специалист знает, что чистота обработки зависит от скорости вращения инструмента. Чем быстрее вращается фреза, тем красивее кромка и торец шпонки. После обработки на самодельном станке, обработанные места придется долго шкурить.

Двигатель на инструменте для сверловки значительно слабее фрезерного. Он рассчитан на непродолжительное включение. Долго работать на предельной мощности он не сможет. Во время фрезеровки дрелью ее надо постоянно выключать, давать ей остыть.

Самодельный станок подойдет для разовых работ. Для постоянной лучше приобрети фрезер.

Часто возникают ситуации, когда нужно сделать паз, аккуратно подравнять край доски или изготовить деталь сложной формы. Обычно такую работу выполняют при помощи фрезера. В хорошо оборудованной мастерской под рукой есть любой инструмент и все необходимые станки.

Но как быть, если, к примеру вместо мастерской гараж, а в наличии только дрель. Можно решить вопрос в ближайшем магазине электроинструмента. Но, как обычно, всё упирается либо в финансы, либо в тот факт, что инструмент для фрезеровки необходим только на время, а потом просто будет пылиться на полке. Как известно, из любой ситуации есть выход, а конкретно из этой – фрезер своими руками из дрели.

Дрель выступает в качестве привода. В патрон зажимают режущий инструмент (фрезу или сверло) и производят обработку. При этом корпус электродрели крепится на каком-либо основании или механизме, обеспечивающем необходимое расположение режущей части относительно заготовки или детали.

Принцип действия аналогичен заводским вариантам фрезеров. Конструкция механической части также схожа или полностью повторяет элементы устройства не кустарного производства. Исключением являются детали крепления дрели. Кроме того, конструкция механизма зависит от материала изготовления.