Фрезер в стол – какой лучше?

Наиболее популярной работой, связанной с обработкой дерева, является фрезерование. Осуществляют ее, как правило, на фрезерных станках. На современном строительном рынке представлено большое количество моделей подобной техники, отличаются они друг от друга по конструкции и различным характеристикам. Поэтому, если вы ищете фрезер в стол, какой лучше для домашнего использования, данная статья вам непременно поможет. Ниже мы рассмотрим все возможные варианты.

к содержанию ↑Особенности работы фрезеров

Необходимо сразу отметить, что ручной фрезер для установки в стол сильно отличается по своим особенностям от стационарных больших станков. Устройства ручного типа в частности применяются в бытовых условиях для обработки конструкций из дерева. С их помощью можно выполнять такие операции:

- Установку межкомнатных конструкций.

- Монтаж деревянных окон.

- Проточку досок.

- Обтачивание небольших элементов.

- Обрезание лишнего слоя древесины.

- Выполнение пазов и замков.

Чтобы сделать безошибочный выбор, следует разобраться во всех функциях этих устройств. Все они обладают огромным набором опций, за счет чего могут использоваться в довольно обширном диапазоне работ.

Важно! Также они имеют определенные ограничения. К примеру:

- Если указано, что фрезер должен применяться исключительно точечно, то использовать его для обработки слишком крупных деталей нельзя.

- Компактные модели отлично подходят для обработки планок, досок, фанеры, массивные же элементы сложно поддаются обработке с их помощью.

Но все зависит от выбранной модели, ведь есть настолько мощные станки, которые способны справляться с любыми задачами в быту.

к содержанию ↑Конструкция фрезеров

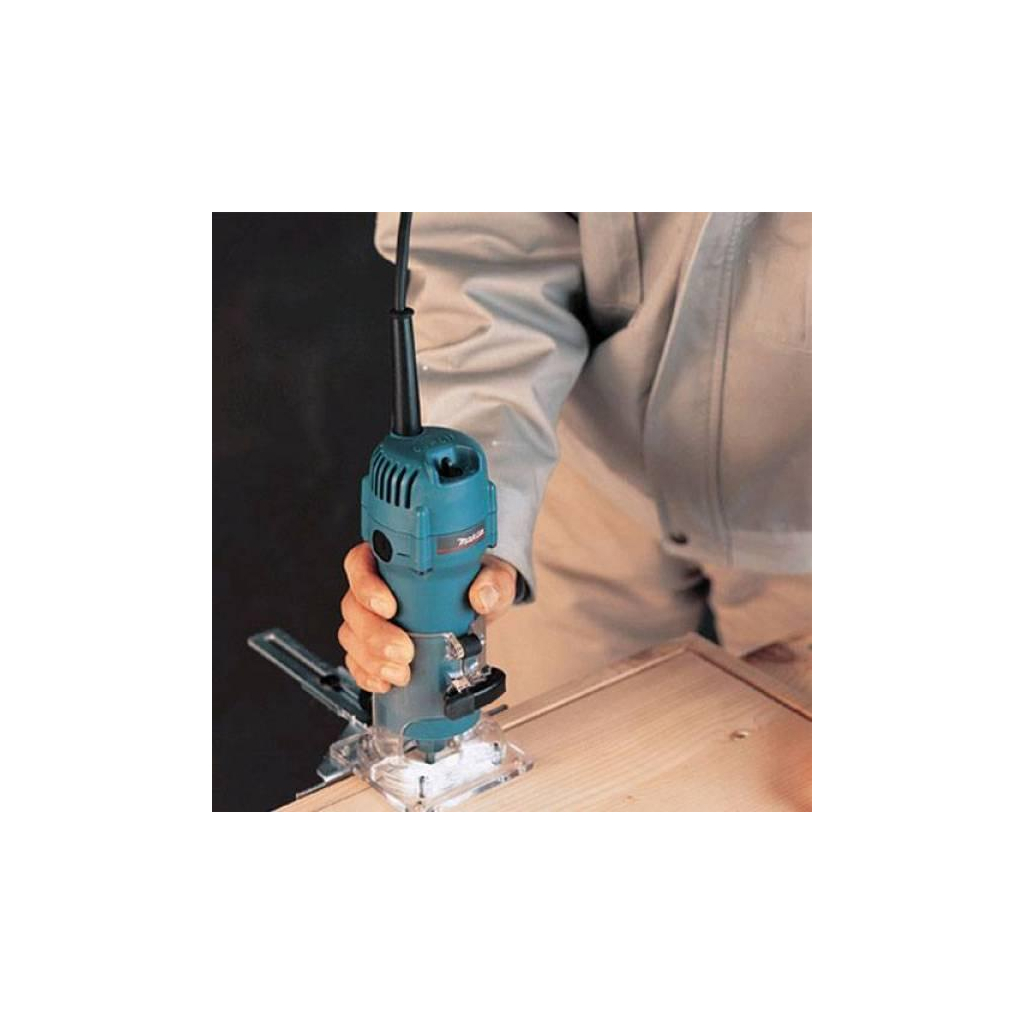

Чтобы найти лучший фрезер для установки в стол для бытового применения, следует четко понимать, что ручные модели меньше стационарных. В целом выглядят они как большая дрель с дополнительными насадками и стабилизирующей планкой.

Комплектация включает такие детали:

- Двигатель спрятан за пластиковым или металлическим корпусом. Большинство производителей используют для изготовления кожуха именно пластик, чтобы снизить стоимость изделий.

- От двигателя идет шпиндель или небольшой патрон, на который надевается фреза.

- Фрез существует также много, но каждая из них предназначена для работ определенного типа. Поэтому начинающие мастера путаются и не могут сразу выбрать что-то конкретное. Двигается рабочая насадка благодаря мотору, при этом опирается инструмент на прикрепленную снизу пластину.

- Держится станок за счет удобных рукояток.

- Нижняя пластина защищает мастера от стружки, позволяет регулировать глубину среза и стабилизирует фрезер.

Как видите, ничего сложно нет в его конструкции, главное — правильно сделать выбор, поэтому продолжаем изучать устройства.

к содержанию ↑Разновидности устройств для обработки дерева

Выбор фрезера для установки в стол — дело непростое, поэтому давайте разберемся, какие они бывают и чем отличаются. Все современные модели в зависимости от уровня мощности делятся на такие типы:

- Легкие. Такие устройства имеют мощность до 750 Вт. Они идеально подходят для выполнения небольшого объема работ, но вот для профессионального применения они не годятся.

- Средние. Их мощность варьируется в пределах 750-900 Вт. Данную категорию нельзя назвать четкой, потому как относятся к ней и определенные тяжелые разновидности фрезеров.

Важно! Они универсальны в классе инструментов с приемлемыми характеристиками.

Используют их в частности на мебельных производствах для изготовления декоративных деревянных элементов. Если вы планируете пользоваться станком дома, то остановите свое внимание именно на таких моделях.

- Тяжелые. Они относятся к разряду профессиональных, поскольку имеют мощность 900-1200 Вт. По типу действия они делятся на погружные модели и неподвижные.

к содержанию ↑Важно! Наиболее приемлемый по цене неподвижный инструмент для установки в стол. Пользоваться им очень просто, вот только его возможности не слишком широки. Стабилизирующая планка в таких моделях не регулируется по высоте.

Какими бывают фрезы?

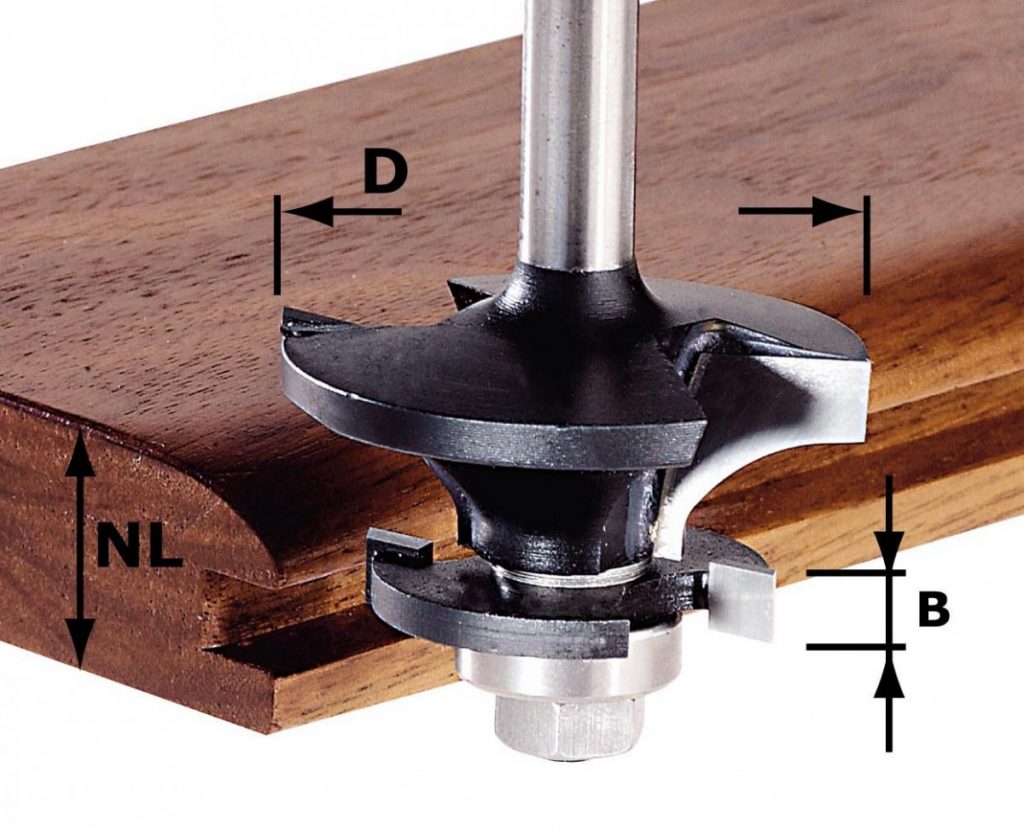

Достаточно удобно иметь дома ручной фрезер, потому как он способен существенно облегчить выполнение некоторых бытовых задач. Но чтобы начать работать на станке, делать это качественно, необходимо подобрать, затем установить на него правильной формы, типа и размеров фрезы. Поэтому далее мы поговорим о том, как подобрать лучшие фрезы по удобству и функционалу.

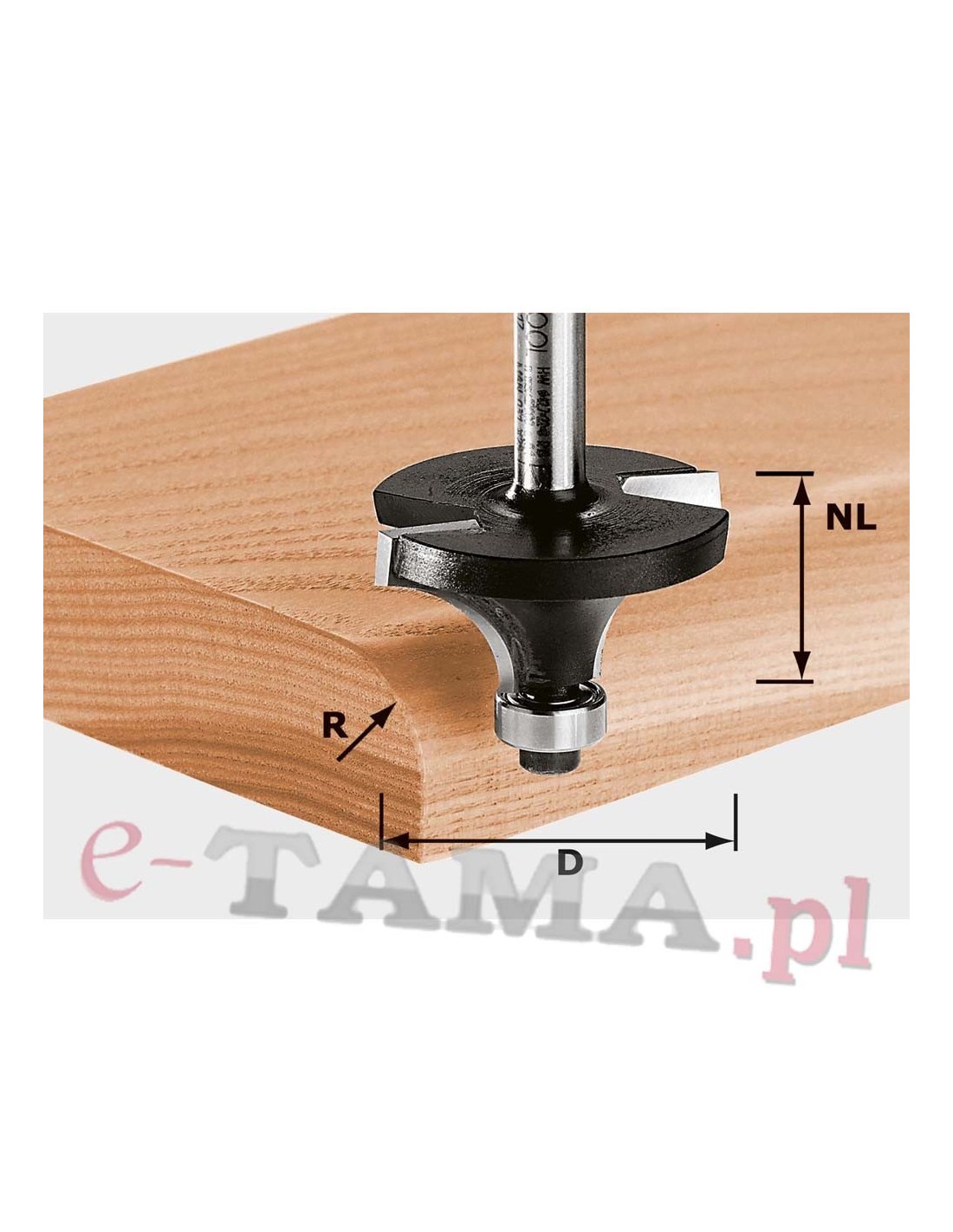

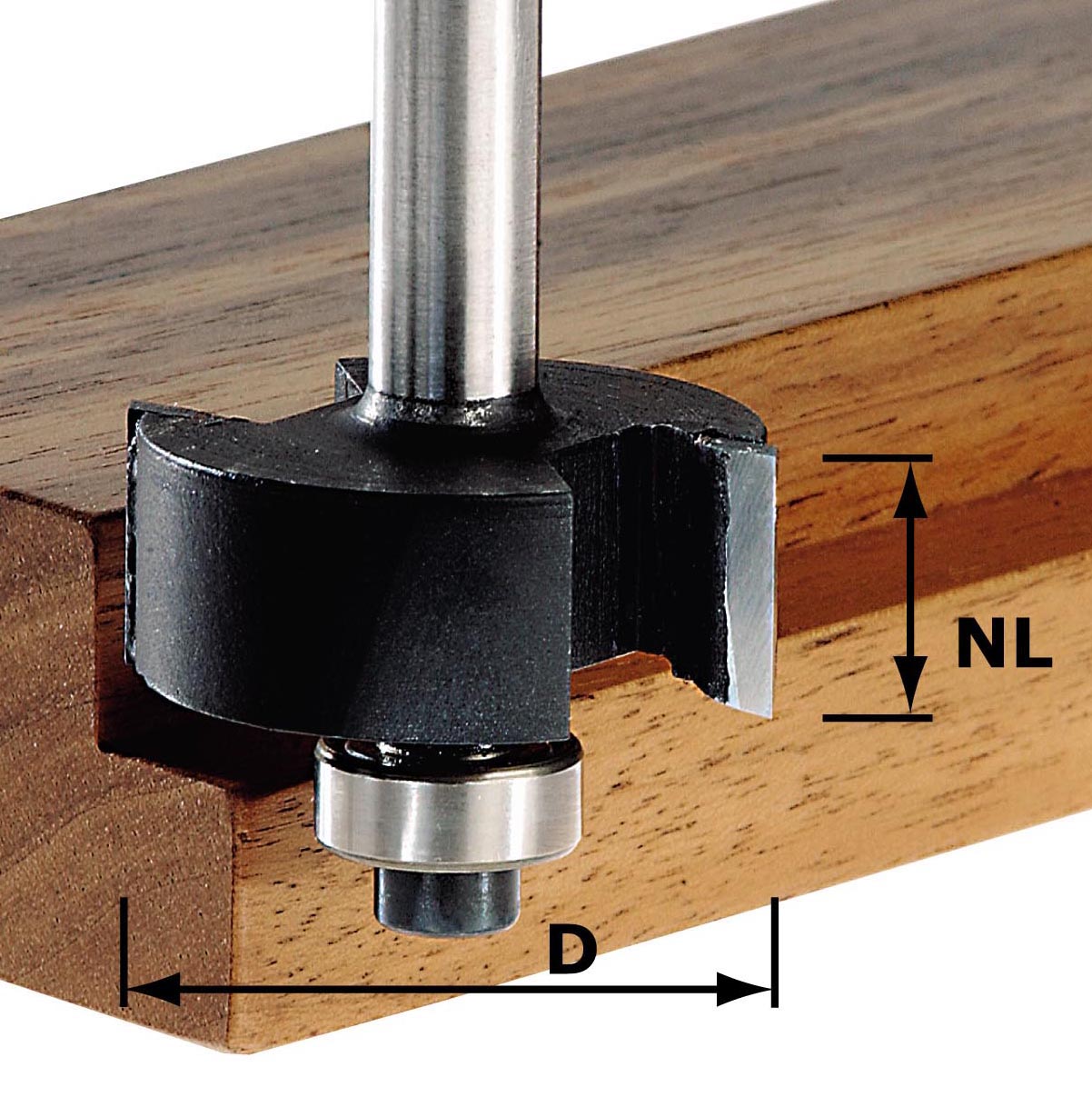

По сути, это — обыкновенная насадка, одна сторона которой предназначена для закрепления непосредственно в патроне. Ее рабочая часть находится с другой стороны, собственно, с ее помощью и обрабатывается материал.

Важно! Чтобы не ошибиться, рекомендуется сразу определить, для каких целей вам вообще необходим станок. Качество работы напрямую зависит от типа насадки.

Делятся они на такие разновидности:

- С направляющим подшипником.

- С цельным основанием.

к содержанию ↑Важно! Первый вариант предполагает наличие подшипника, немного усложняющего конструкцию. Во втором случае инструмент имеет вид цельной высокопрочной конструкции.

Какой фрезер выбрать для стола?

На завершающем этапе необходимо определиться с выбором, понять какой лучше фрезер для стола:

- Для выполнения самых элементарных работ вам достаточно приобрести недорогой легкий инструмент, поскольку покупка дорогостоящего профессионального фрезера в таком случае совершенно неуместна, это — пустая трата денег.

- Если же в будущем вы все-таки планируете совершать на нем более серьезные манипуляции, то лучше сразу задуматься о покупке мощного стационарного агрегата. Помимо выбора насадок, никаких сложностей возникнуть не должно.

к содержанию ↑Важно! Учтите эргономику, мощность, стоимость оборудования и личные предпочтения. Профессионалы не советуют брать слишком дешевые станки, малоизвестных производителей, поскольку считают, что долго они не проработают.

Видеоматериал

youtube.com/embed/zu56_8nWgxA?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Нельзя не согласиться, что, несомненно, качественным является любой зарекомендовавший себя на строительном рынке фрезер в стол. Какой лучше станок — разрекламированный или китайский? Конечно же, отдавать предпочтение разумнее уже проверенным продавцам, но сильно гнаться за брендами не стоит. Модели малоизвестных производителей нельзя назвать совсем никудышными, просто в случае поломки на них сложнее найти запчасти для ремонта.

Поделиться в соц. сетях:

выбор лучшего. Как врезать фрезерную пластину для вставки ручного фрезера в стол? Как установить фрезер?

В этой статье написано все, что нужно знать о фрезерах для установки в стол и о выборе лучшего для конкретного случая. Необходимо разбираться, как врезать фрезерную пластину для вставки ручного фрезера в стол. Также стоит выяснить, как установить фрезер правильно.

Особенности

Сразу стоит отметить, что фрезер в стол существенно отличается от крупных станков стационарного типа. Подобные модели востребованы в бытовых мастерских, где с их помощью обрабатывают древесину. Фрезерные системы для вставки в стол позволяют:

- прорабатывать межкомнатные конструкции и элементы;

- протачивать доски;

- обтачивать мелкие детали;

- обрезать избыток дерева на заготовках;

- подготавливать замки и пазы.

Такое оборудование может быть правильно выбрано только при знакомстве с полным набором функций. Существует множество практических опций, которые и определяют пригодность для тех или иных работ. Необходимо понимать, что монтируемые в стол фрезеры имеют довольно серьезные ограничения. Так, некоторые модели могут применяться строго точечно.

Существует множество практических опций, которые и определяют пригодность для тех или иных работ. Необходимо понимать, что монтируемые в стол фрезеры имеют довольно серьезные ограничения. Так, некоторые модели могут применяться строго точечно.

Но даже более совершенные устройства иногда плохо справляются с массивными заготовками.

Не стоит считать, что это серьезный недостаток. Все равно подобные модели могут использоваться для работы с:

- досками;

- планками;

- фанерой;

- ДВП и ДСП.

Стоит также отметить, что некоторые внутристольные станки достаточно мощны, чтобы справляться даже с очень сложными бытовыми задачами. Правда, поместить мощный привод в компактный корпус — не самая тривиальная задача. В большинстве случаев инженеры решают ее, делая что-то наподобие «крупной дрели», оснащенной вспомогательными насадками и стабилизационной планкой. Мотор скрывается за кожухом из металла либо пластмассы. Причем пластики производители применяют даже чаще, потому что это сокращает себестоимость модели без особых потерь.

К двигателю присоединяют шпиндель либо мелкий патрон. На эти части уже и надевают фрезу. Множество вариантов фрез применяют по той причине, что каждая из них оптимизирована для строго конкретных работ. Неопытным мастерам во избежание путаницы стоит обращаться почаще к специализированным справочникам и другой профессиональной литературе. Движение основной насадки обеспечивает, конечно, электромотор.

Неопытным мастерам во избежание путаницы стоит обращаться почаще к специализированным справочникам и другой профессиональной литературе. Движение основной насадки обеспечивает, конечно, электромотор.

Тип и строение этого мотора в основном те же, что у другого ручного инструмента для обработки дерева или металла. Сам фрезер будет держаться на закрепляемой снизу пластине. Также у него предусматриваются комфортные рукояти. Благодаря нижней пластине операторы надежно прикрыты от попадания стружки.

Но ее роль на том не заканчивается — это приспособление дает возможность отрегулировать глубину среза и сделать работу стабильнее.

Описание видов

Классификация внутристольных фрезеров в основном исходит из их мощности.

Легкие

В легкую категорию попадают устройства, развивающие усилие не более 0,75 кВт. Подобные машинки справляются с обычным домашним объемом работ. Они весьма экономичны и, конечно же, наиболее компактны. Однако ставить такую технику в профессиональной мастерской — значит, не уважать себя и заодно тратить деньги впустую.

Средние

Подобные модификации для крепления в стол оснащают электродвигателями мощностью 0,75-0,9 кВт. Но нужно понимать, что это весьма расплывчатая категория. К ней могут относиться иногда и более продвинутые аппараты. Потому при покупке всегда надо интересоваться, что именно имеет в виду продавец или менеджер производителя. Иначе велик риск купить чрезмерно мощное устройство.

Характеристики типичных средних фрезеров уже вполне достаточны для рядового потребителя. Они позволяют даже выполнять весьма сложные и трудоемкие работы. Сюда относятся и «художественные» манипуляции с деревом.

Этот класс аппаратов отличается наилучшим соотношением цены и качества. Искать что-то другое для домашнего применения не имеет смысла.

Тяжелые

Такой фрезер считается уже скорее элементом профессионального обихода. Типичная мощность – от 0,9 до 1,2 кВт. Иногда она бывает немного больше, но это уже редкость. Тяжелая фрезерующая техника делится на два подкласса – неподвижный и с регулировкой высоты. Второй вариант предоставляет куда больше возможностей, однако при этом стоит дорого; но эта цена вполне оправдана, если планируется вести серьезное производство.

Лучшие модели

Знатоки считают, что одной из лучших моделей внутристольных фрезеров является Porter Cable 7518. Эта версия оборудована мощным двигателем. Установочная площадка достигает 107 мм. Рекомендуется покупать такой аппарат с фиксированным основанием – разница в цене невелика, а вот практическая польза весьма ощутима. По мере надобности можно будет использовать подобное устройство как ручной аппарат.

Выбор Porter Cable оправдан уже тем, что модель рассчитана на солидные нагрузки. Да, некоторые любители ручного фрезерования более привычны к маломощным агрегатам, но вряд ли стоит одобрять подобную привычку.

Резерв практических способностей инструмента еще никогда никому не помешал. Но разумеется, стоит присмотреться и к прочим моделям, присутствующим на рынке.

Так, техника Dewalt весьма популярна и может составить весомую конкуренцию описанному устройству. Многие знатоки особенно выделяют версию DW618. Важно: купить ее сейчас можно только на вторичном рынке, так что стоит ориентироваться на более современные модификации.

Что касается продукции Portamate, MLCS – она имеет противоречивые отзывы.

Выбирать такие устройства имеет смысл только для тех, кто хорошо разбирается в подобной технике и готов самостоятельно ремонтировать ее.

Многие люди высоко ценят модели Bosch. Например, фрезеры 1617EVS, 1617EVSPK. Разница между ними состоит в том, что в одном случае используется жестко закрепленное, а в другом – погружное основание. Второй вариант — превосходный комбинированный агрегат. По отзывам, он обеспечивает неплохой баланс между ручным режимом и режимом мотора для обрабатывающего стола; к тому же обеспечивается неплохая техническая поддержка.

Приятной альтернативой можно считать, впрочем, и Porter Cable 892. Подобное устройство также отличается востребованностью. Его можно применять в самых разных обрабатывающих столах. Суммарная мощность достигает 2,24 л. с.

Его можно применять в самых разных обрабатывающих столах. Суммарная мощность достигает 2,24 л. с.

Это одна из лучших версий с жестким основанием.

Некоторые люди предпочитают конструкции с нестандартным типом основания. Хорошие отзывы среди такого оборудования имеет Triton TRA001. Устройство рассчитано на эксплуатацию в двух режимах. Мотор развивает усилие 3,25 л. с. Из минусов можно отметить только сравнительно редкое распространение.

Советы по выбору

Прежде всего нужно выбрать профессиональный или бытовой класс устройства. Специализированный фрезер в домашней мастерской попросту избыточен и представляет выброшенные на ветер деньги. Но и приобретать самое дешевое оборудование вряд ли разумно. Мощная техника справится с любой поставленной задачей — придется только подбирать насадки. Важно: следует ориентироваться на толщину плиты, чтобы она надежно держала инструмент и при этом не продавливала сам стол.

Дополнительные рекомендации:

- знакомиться с отзывами;

- отказываться от покупки продукции малоизвестных фирм без лишней необходимости;

- помнить все же, что она не так сильно отличается от изделий брендов, и основная проблема — получение запчастей

Установка

Монтаж ручного фрезера на стол всегда производится с использованием чертежа. Его делают поэтапно: сначала формируют схему, а затем — окончательный вариант с точными размерами. Ключевую роль играет столешница. От нее требуется не просто гладкая поверхность, как часто полагают, а еще и высокая прочность. Ведь именно туда придется установить крепежный узел инструмента.

От нее требуется не просто гладкая поверхность, как часто полагают, а еще и высокая прочность. Ведь именно туда придется установить крепежный узел инструмента.

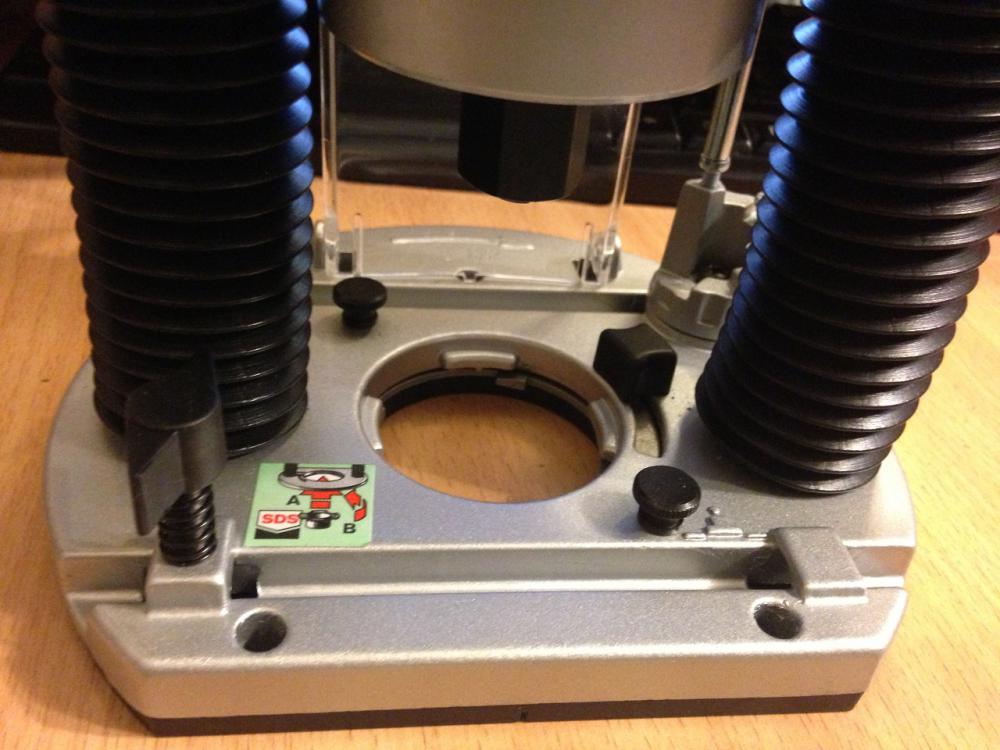

Фрезер монтируют под столешницу. Ориентируются на вертикальный монтаж. Иногда приходится регулировать изделие в нескольких плоскостях. Это доступно скорее для опытных людей. Наибольшую сложность представляет получение монтажной пластины.

В стол можно врезать фрезерную пластину из:

- многослойной фанеры;

- ДСП;

- пластика;

- металла.

Два последних материала более привлекательны. Они обеспечивают получение правильного реза за счет плотного прижатия.

Обычно берут алюминиевые листы толщиной 0,4-0,5 см. Иногда используют чуть более толстый текстолит. Стальную пластину тоже можно применять, но это требует максимально осторожной установки.

Фрезер на стол монтируют только после высыхания столешницы. Начинают с установки специальной пластины. Потом ставят узел крепления. Составные части придавливают винтами, но не абсолютно жестко. Столешницу ставят горизонтально, а окончательное прикручивание винтов производят после достижения требуемой точности монтажа.

Смотрите видео о том, как крепить фрезер в стол.

youtube.com/embed/STvyaKJXiro?modestbranding=1&iv_load_policy=3&rel=0″/>

Как сделать стол для фрезера своими руками — vsyavagonka.ru

Человек, который любит творить и делать различные вещи самостоятельно, получит огромное удовольствие от создания фрезерного стола. Это довольно непростое, но увлекательное дело. Сделать стол для фрезера своими руками — значит получить конструкцию, которая стоит намного меньше сделанной на заводе. При производстве фрезерного стола нужно обязательно соблюдать технику безопасности.

Фрезерный стол предназначен для обработки материалов, вырезания фигурных отверстий, изготовления соединений. Стол, сделанный своими руками выйдет экономичней и намного удобней, нежели покупной.Работа, при которой необходимо выполнить фрезерование, всегда связана с движением инструмента по поверхности жестко закрепленной заготовки. Однако когда нужно выполнить фрезерование детали с маленькими габаритами, появляются некоторые сложности. Чтобы разрешить такую проблему, можно сделать стол для фрезера своими руками. В данном случае инструмент будет иметь стационарное крепление, перемещаться должна сама заготовка. В результате можно будет быстро проводить торцевую обработку и удалять свесы.

Стандартный фрезерный стол

Схема монтажа фрезера к столешнице.Простейшим способом создания стола для фрезера считается монтаж фрезера прямо к столешнице. Крепление происходит через просверленное отверстие. Подобная установка показала себя положительно в работе. В данном случае фрезер располагается под углом в 90° к столешнице, он жестко закреплен к столу, что гасит излишнюю вибрацию.

Подобная установка считается самой лучшей, если фрезер обладает прочной основой, если у него есть возможность регулирования погружения инструмента. Основа фрезера должна быть закреплена на столешнице, чтобы было можно опускать фрезу на требуемую глубину. Такой способ монтажа имеет некоторые недостатки, которые нужно иметь в виду.

Такой способ монтажа имеет некоторые недостатки, которые нужно иметь в виду.

Во-первых, толщина столешницы влияет на рабочий диапазон инструмента, она позволяет работать с фрезами, имеющими длинные хвостовики.

Во-вторых, выполнение работ ограничено единственным диаметром отверстия для крепления фрезы.

И последнее, если имеется один фрезер, его постоянная установка и снятие, смена фрезы, регулирование высоты очень неудобно.

Вернуться к оглавлению

Производство станины

Схема изготовления станины для фрезерного стола.Под станиной понимается основная деталь, без которой не обходится ни один стол для фрезера. Чтобы ее сделать, подойдут самые разные материалы. Можно применить металлические профили, плиты МДФ, дерево и прочее.

Пожалуй, самым лучшим вариантом будет применение металлического профиля. Имеющиеся стыковые соединения во время сборки крепятся только болтами. Сварочные работы исключаются. Конструкция получит высокую надежность, она будет технологична и легко собираема.

Габариты станины не имеют фиксированных размеров, они подбираются каждым умельцем сугубо индивидуально. Основным критерием будут размеры деталей, которые приходится обрабатывать. Для безошибочного определения размеров станины лучше всего сделать небольшой эскиз.

Для того чтобы было удобно работать, каркас нужно углубить в пол примерно на 15 см. Важнейшим параметром стола является его высота. Оптимальным будет 1 м. Чтобы получить максимум удобств, стоит стол для фрезера снабдить регулируемыми опорами.

Вернуться к оглавлению

Устройство крышки

Схема изготовления крышки для фрезерного стола.Лучше всего для этой детали подходит кухонная столешница, сделанная из ДСП, имеющая толщину, равную 40 мм. Этот материал прекрасно гасит вибрацию, он имеет твердую, абсолютно гладкую поверхность, по которой прекрасно двигается заготовка.

Для производства крышки подойдет также и современный фенольный пластик высокой твердости. Он обладает абсолютно ровной поверхностью, не боится влаги. Пластик не вызывает сложностей при обработке, что дает возможность изготовить пазы, куда будут устанавливаться алюминиевые профили и упоры. Единственным недостатком является его высокая стоимость.

Он обладает абсолютно ровной поверхностью, не боится влаги. Пластик не вызывает сложностей при обработке, что дает возможность изготовить пазы, куда будут устанавливаться алюминиевые профили и упоры. Единственным недостатком является его высокая стоимость.

Чтобы получить столы для фрезера более надежными для длительной эксплуатации, можно изготовить алюминиевую столешницу. Этот материал никогда не коррозирует, он имеет небольшой вес. Но перед изготовлением алюминий нужно плакировать, чтобы на заготовках не оставалось грязных следов.

Вернуться к оглавлению

Пластины для установки фрезера в стол

Чертеж пластины для установки фрезера к столу.Столы для фрезера имеют пластины, необходимые для установки прямо в стол. Этот способ имеет несколько преимуществ.

Благодаря тому, что пластина имеют толщину не более 10 мм, появляется возможность без труда достать фрезер, чтобы провести замену фрезы.

Можно применять дополнительные пластины-вставки, чтобы была возможность пользоваться разными диаметрами фрез. Такая пластина-вставка может стать опорной плитой при операции фрезерования поверхностей на деталях больших габаритов. Пластина придает фрезеру повышенную устойчивость, применение пластин помогает проводить фрезерование широких пазов деталей.

Выполнить вставку пластины довольно сложно. Требуется сначала просверлить в столе посадочное отверстие, чтобы получить плотную посадку для последующей вставки пластины. В том случае когда имеются большие зазоры, возникает усиленная вибрация. При отсутствии у пластины надежного плотного крепления со столом не будет выдерживаться точность фрезерования. Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Вернуться к оглавлению

Зажимные приспособления и лифт

Схема лифта для фрезера.Столы для фрезера можно также изготавливать, пользуясь зажимными приспособлениями. Фрезер устанавливается в столешницу, с неглубоким просверленным отверстием. Диаметр отверстия равен габариту основанию фрезера. Сам фрезер крепится в трех зажимных приспособлениях.

Преимуществом подобного метода считается быстрая сборка и разборка фрезера. Однако существует и несколько недостатков. Прежде всего, это связано с ограниченным диаметром отверстия для инструмента, поэтому приходится пользоваться только фрезами конкретного размера. Необходимо все время заглядывать под стол, когда выполняется установка фрезера на определенную высоту.

Дополнительным элементом, который требуется фрезерному столу, считается универсальная пластина.

Эта деталь применяется всеми фрезерами, снабженными встроенным лифтом. Главным преимуществом такого фрезера является механизированный лифт. В результате имеется возможность проводить регулировку высоты инструмента над главной поверхностью стола. Можно даже поднимать двигатель, чтобы провести замену фрезы.

Прежде чем приобрести такую пластину, важно знать несколько нюансов. Прежде всего, установленный лифт станет помехой для установки и снятия фрезера. Лифт — это всегда добавочный вес. Очень дорого стоит лифтовой подъемник, однако с ним будет обеспечено более точное изготовление деталей.

Вернуться к оглавлению

Различные конструкции

Наиболее легким фрезерным столом считается конструкция из листа ДСП, в котором имеется отверстие для инструмента. К столу монтируется деревянная направляющая, крепящаяся обычными струбцинами. Подобную конструкцию легко смонтировать на столе, установить между табуретками и так далее.

Фрезерные столы умельцы изготавливают из обыкновенной 15 мм фанеры. Стол состоит из нескольких частей. Нужна крышка, пара стенок, несколько опорных брусков (обычно четыре), один длинный брусок, необходимый для крепления фрезерного стола прямо к верстаку. В случае с обыкновенным столом нужно заранее в стенках выдолбить пазы, чтобы устанавливать струбцины.

В случае с обыкновенным столом нужно заранее в стенках выдолбить пазы, чтобы устанавливать струбцины.

http://vsyavagonka.ru/youtu.be/lJs9pa6shFo

Для фрезы в крышке стола имеется специальная ниша. Ее изготавливают в форме полукруга. Данный паз легко сделать маленькой ножовкой. Просверливают отверстия, куда будут входить крепежные винты, а также передвижной упор, смонтированный на столе, его крепят болтами.

Я выбираю самодельный фрезерный стол для ручного фрезера и вот почему | СДЕЛАЙ МЕБЕЛЬ САМ

Если в отношении вопроса, что использовать лучше – самодельное устройство на основе рубанка или рейсмус (об этом я писал тут), у меня сложилось вполне однозначное мнение в пользу последнего, то в вопросе столов для ручных фрезерных машин ситуация диаметрально противоположная.

В случае с переделкой рубанка под рейсмус идет фактически изменение функционального назначения самого инструмента (пусть мы и не лезем с изменениями в сам инструмент непосредственно). При изготовлении самодельного фрезерного станка речь идет больше об оснастке. Фрезер что в покупном, что в самодельном столе выглядит идентично.

Так чем же хороши самодельные фрезерные столы?

Покупные фрезерные столы

Один из самых распространенных типов столовБольшинство столов, особенно ранее выпускаемых производителями, имеют самую распространенную конструкцию: сам стол, в который устанавливается непосредственно фрезер и упор. Если стол выпускается только в таком виде, то он ничем не превосходит простейший самодельный, а возможностью сделать стол по своим размерам, последний в этом отношении его еще и превосходит.

Покупные фрезерные столы, оснащенные более-менее приемлемой оснасткой и больших размеров резко возрастают в плане цены. Да, появляется нужная оснастка (каретки, пружинные ограничители и т.д), но этого мало.

Более серьезная модель фрезерного столаСамодельные фрезерные столы

С появлением различных комплектующих, которыми можно оснащать свой самодельный фрезерный стол, возможности резко возросли. Появились монтажные пластины для установки фрезера в стол.

Появились монтажные пластины для установки фрезера в стол.

Появились фрезеры с возможностью микроустановки глубины фрезерования непосредственно. Раньше нужно было покупать дорогущие микролифты или колхозить эту функцию самому. Такой функцией оснащены Тритон и его клон СМТ.

Фрезер с микролифтомРазнообразная оснастка, которую можно приобрести отдельно, позволяет сделать максимально удобный и функциональный стол под конкретного мастера, учитывая любые особенности в его работе.

Пружинные прижимы (гребенки) в П-образном профилеКаретка с угольникомКаретка с угольникомС помощью всего этого можно создавать очень достойные конструкции столов, позволяющие существенно расширять диапазон фрезерных работ и делать работу комфортной. Об одной из таких конструкций я обязательно расскажу в дальнейших выпусках, посвященных инструменту и оборудованию.

Проект фрезерного стола, который я купил у одного американца.Поэтому следите за новостями и подписывайтесь на канал. Делитесь знаниями и своими находками. Это очень интересное и увлекательное дело!

Оцените статью и подпишитесь на канал ПОДПИСАТЬСЯ

Фрезерные столы от производителя: американская компания Kreg

Набор предложений Kreg Routing Solutions предоставляет возможности, универсальность и надежность, необходимые для выполнения точного фрезерования. Мы предлагаем все, что необходимо, от комплектов фрезерных столов для мастерской, до портативных фрезеров, которые можно использовать в любом месте. Вы также можете выбрать любые компоненты и принадлежности, и самостоятельно собрать фрезерный стол.

Фрезерные столы и их разновидности

Сложно представить современную столярную мастерскую без фрезера. Если же закрепить его на специальном столе, то можно выполнять работы, которые вручную осуществлять весьма проблематично. В частности, появляется возможность обрабатывать разнообразные профили, заготовки всевозможной ширины, изготавливать панели, а также производить детали по шаблону — и все это с повышенной безопасностью для мастера. Крупные фрезы рекомендуется использовать исключительно с агрегатом, установленным стационарно.

Крупные фрезы рекомендуется использовать исключительно с агрегатом, установленным стационарно.

Особенности и возможности конструкций

Дополнительные комплектующие позволяют фрезерному оборудованию выполнять даже нехарактерные для него функции. К примеру, можно изготавливать небольшие по размерам заготовки. Возможности зависят от мощности применяемого агрегата. Существует две разновидности исполнения фрезерных столов: они бывают напольными и настольными. Последние отличаются компактностью, следовательно, повышается мобильность приспособления. Его можно в течение нескольких минут установить на рабочей поверхности. К преимуществам напольных столов относят большие размеры столешницы, что позволяет обрабатывать крупные детали. Кроме того, устойчивость у них также выше, чем у настольных.

О конфигурациях фрезерных столов

Чтобы обработка была максимально точной и чистой, к конструкциям установок предъявляются определенные требования. К основным составляющим фрезерного стола относится подставка (основание), столешница и параллельный упор. Все эти компоненты определяют качество конструкции.

Столешница должна отличаться жесткостью, чтобы не прогнуться под весом самого фреза и рабочей детали. Ее разрабатывают с шириной, которая позволит поддерживать панели для мебели и другие заготовки крупных размеров. Фрезер закрепляется на столешнице через специальную пластину.

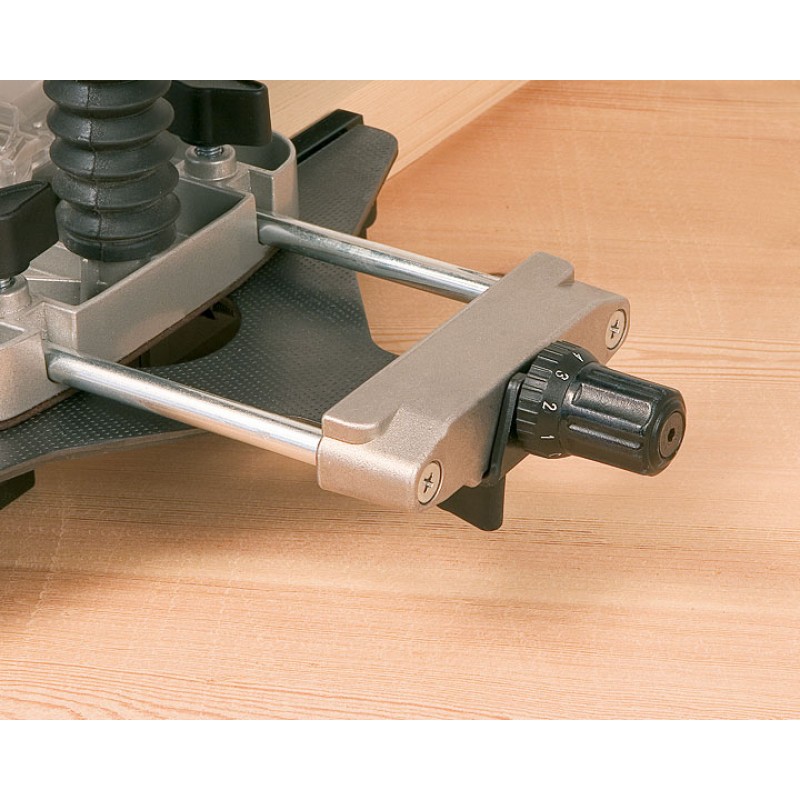

Параллельный упор призван выполнять сразу несколько опций. Прежде всего, он позволяет фрезеровать детали продольно без применения шаблонов. К нему можно крепить дополнительные комплектующие и упоры. Также, в некоторых случаях, он является одной из составляющих пылеудалителя.

Основание стола под фрезер может быть закрытым и открытым. В первом варианте установки отличаются большим весом, позволяя понизить уровень вибрации. Внутри конструкции закрытого типа размещены выдвижные ящики для удобства хранения инструментов. Пылеудаление в таких установках осуществляется намного быстрее. Преимущества открытого основания заключаются в другом. Прежде всего, основание намного легче, что повышает его мобильность. Оно гораздо лучше вентилируется, а доступ к настройкам фрезы более удобен.

Пылеудаление в таких установках осуществляется намного быстрее. Преимущества открытого основания заключаются в другом. Прежде всего, основание намного легче, что повышает его мобильность. Оно гораздо лучше вентилируется, а доступ к настройкам фрезы более удобен.

Вспомогательные комплектующие для универсальных столов отличаются разнообразием. Они облегчают мастеру осуществление определенных операций, обеспечивают безопасность и удобство при выполнении работ. К ним относятся каретки, то есть угловые упоры, фрезерные лифты, электровключатели, всевозможные ограждения и щитки, гребенки и толкатели. Зачастую подобные приспособления нужно приобретать отдельно.

Преимущества фрезерных столов и комплектующих от Kreg

Начав свою историю в далеком 1986 году, за время своего развития компания Kreg достигла признания по всему миру. Фрезерные столы от этого производителя отличаются безупречным качеством, удобством и надежностью. Каждая установка производится из высокопрочных материалов, с использованием передовых технологий. Американская компания предлагает в ассортименте не только столы, но и сами фрезы, а также дополнительные комплектующие и принадлежности, существенно облегчающие работу мастера.

Преимущества сотрудничества с нами

Мы, Kreg Shop, являемся представителями компании на отечественном рынке. Мы предлагаем вам оригинальные фрезерные столы и дополнительные комплектующие от производителя. Вы можете расплатиться любым удобным способом: наличными, по счету, по квитанции Сбербанка, при помощи кредитной карты или электронных денег. Доставка осуществляется курьером, Почтой России и посредством самовывоза. Стоимость услуг оговаривается в зависимости от размера заказа и других факторов. Вы можете уточнить подробную информацию у наших специалистов. Контактную информацию ищите на сайте.

5 лучших фрезерных столов – Рейтинг 2021

org/Person”> Автор: Максим ФроловСамые надежные, безопасные и удобные столы для больших и маленьких фрезеров.

Лучшие фрезерные столы

Бюджетные предложения для периодического домашнего использования и многофункциональные модели для серьезных профессиональных задач.

Причины для покупки:

- гибкая настройка;

- большая площадь стола;

- наличие транспортировочных колес;

- прочная конструкция;

- богатая комплектация.

Конструкция модели включает прецизионную столешницу, стыковочную пластину с четырьмя опорами, стенд и параллельный упор с возможностью микрорегулировки. Сборка осуществляется за несколько минут и не требует наличия специальных инструментов. Все основные элементы покрыты защитной краской для противодействия коррозии.

Габариты стола — 1041х819х610 миллиметров при массе 38,6 килограмма. Для более точного позиционирования заготовки предусмотрена размерная шкала. Встроенный адаптер для пылеотведения упрощает уборку рабочей зоны. В комплектацию входят два прутка с круглым сечением, которые используют для прифуговки.

Причины для покупки:

- прочная конструкция;

- фиксация на поверхности;

- возможность расширения;

- безопасность эксплуатации.

Модель оснащена угловым упором, свободно перемещающимся вдоль Т-образного паза. Это дает оператору возможность наклонять заготовки при использовании станка.

Для повышения точности реза предусмотрена градусная разметка. Расширения с обеих сторон упрощают размещение деталей длиной до 1030 миллиметров. Специальный патрубок облегчает отведение стружки во время работы (диаметр аспирационного отверстия — 100 мм).

При необходимости стол фиксируется на поверхности посредством анкерных болтов. С помощью аварийной кнопки можно быстро прервать работу оборудования в случае возникновения опасной ситуации. Масса самого стола — 23 килограмма.

С помощью аварийной кнопки можно быстро прервать работу оборудования в случае возникновения опасной ситуации. Масса самого стола — 23 килограмма.

Причины для покупки:

- высокая прочность;

- коррозиестойкость;

- безопасность эксплуатации;

- надежная установка.

Модель оснащена прозрачным защитным кожухом — он не закрывает обзор и гарантирует высокий уровень безопасности во время работ. Магнитный включатель минимизирует риск самопроизвольного запуска оборудования.

Упоры легко перемещаются относительно фрезы, что позволяет быстро отрегулировать глубину обработки. Боковые плиты служат опорой для длинных деталей.

Размеры основной поверхности — 610х360 миллиметров. Масса самого стола — 11 килограммов. Для уборки можно подключить пылесос через специальный патрубок. Материалом изготовления конструкции выступает алюминиевый сплав, который не боится коррозии.

Причины для покупки:

- защитное покрытие;

- возможность расширения;

- высокий уровень безопасности;

- долговечность.

Современная система направляющих обеспечивает точное позиционирование деталей на поверхности, а надежная фиксация повышает аккуратность их обработки. Прозрачный кожух защищает оператора от вылетающей стружки и иных частиц, при этом не мешает обзору.

Габариты стола — 610х360 миллиметров при массе 15,7 килограмма. Для легкой очистки рабочей зоны предусмотрен патрубок, к которому можно подключить пылесос. В комплектацию входят два расширителя, упрощающих размещение крупноразмерных заготовок. Специальное покрытие снижает вероятность появления коррозии.

Причины для покупки:

- легковесность;

- фиксация на поверхности;

- прочная конструкция;

- низкая цена.

У этого стола действительно небольшие габариты (430х440 миллиметров), что позволяет разместить его в стесненной обстановке и упрощает транспортировку. Масса модели 6,5 кг.

Масса модели 6,5 кг.

Основная часть конструкции выполнена из металла и имеет защитное покрытие, что способствует длительному сохранению качества и снижает вероятность появления коррозии.

Ножки обладают противоскользящими вставками и отверстиями, дающими возможность надежно зафиксировать стол на поверхности. Фрезерная машинка устанавливается снизу. А специальные фиксаторы и упоры облегчают обработку заготовок.

Как выбрать фрезерный стол

Стационарные столы предназначены для установки на постоянном месте, отличаются крупными габаритами и высокой прочностью. Портативную модель лучше приобрести для нерегулярной эксплуатации или работы с мелкими деталями.

Одним из главных критериев является тип литья:

- Алюминиевые столы имеют небольшой вес, просты при переноске и не подвержены воздействию коррозии.

- Чугунные модели обладают большой массой и устойчивы к повреждениям. Это гарантирует им надежную постановку на поверхности и долговечность.

На аккуратность обработки большое влияние оказывает вибростойкость конструкции, которая особенно важна при интенсивной эксплуатации оборудования. Советуем купить модель, оснащенную демпфирующими опорами или поддерживающую возможность фиксации с помощью крепежей.

Рекомендуемая площадь основной поверхности зависит от габаритов деталей, с которыми предстоит работать. Как правило, для домашней эксплуатации достаточно длины до 500 и ширины около 300 миллиметров.

Большинство представленных в продаже столов уже оснащены монтажными пластинами для крепления фрезера. Они не только облегчают установку оборудования, но также позволяют экономить рабочее расстояние оснастки и способствуют быстрому снятию машинки для обслуживания.

Чем доукомплектовать фрезерный стол

Чтобы сэкономить средства на покупке дорогостоящей модели, но не потерять в функциональности, можно воспользоваться дополнительными модулями. К наиболее популярным из них относятся:

- жесткие вертикальные упоры;

- ящики для хранения инструментов;

- гребенчатые основания;

- установочные канавки;

- профили и платы вспомогательных фиксаторов.

С их помощью возможно не только существенно модифицировать конструкцию и упростить работу с оборудованием, но и повысить качество результата.

Часто задаваемые вопросы

Из каких основных элементов состоит фрезерный стол?

+Несмотря на многообразие представленных в продаже моделей, конструкция таких изделий обычно включает несколько основных деталей. К ним относятся стационарная опора в виде тумбы или регулируемых ножек, столешница, установочная плита, панель для запуска оборудования.

Как продлить срок службы стола?

+Условия содержания конструкции во многом зависят от материалов ее изготовления. Не стоит устанавливать столы из МДФ в помещениях с повышенной влажностью. А для предупреждения разбухания открытые кромки лучше уплотнить. Модели из фенольного пластика следует беречь от резких ударов. Металлические элементы просто должны быть покрыты антикоррозийной краской.

Какие меры безопасности при работе с фрезерным столом необходимо соблюдать?

+Чтобы снизить вероятность получения травмы при использовании фрезерного стола и машинки, следует соблюдать ряд простых правил. Перед началом эксплуатации необходимо проверить надежность фиксации оборудования. Рабочее место важно содержать в чистоте. При отсутствии защитного кожуха обязательно нужно надевать специальные очки.

Если вы заметили ошибку в тексте, пожалуйста, выделите её и нажмите Ctrl+Enter

Столик для ручного фрезера | Мастер в доме

Небольшой переносной столик для ручного фрезера. Ручной фрезер сейчас стал незаменимым инструментом домашнего мастера. Профессиональные столяры тоже очень часто используют его в работе. У ручного фрезера очень широкий набор функций. Но чтобы использовать все возможности инструмента нужны дополнительные приспособления.

Одним из таких приспособлений является столик для установки фрезера в перевернутом положении. Применяя такой столик вы получаете пусть небольшой, но фактически профессиональный стационарный фрезер. Здесь может возникнуть только вопрос выбора самого фрезера. Чтобы сделать универсальный многофункциональный станок фрезер надо подбирать соответствующий.

Применяя такой столик вы получаете пусть небольшой, но фактически профессиональный стационарный фрезер. Здесь может возникнуть только вопрос выбора самого фрезера. Чтобы сделать универсальный многофункциональный станок фрезер надо подбирать соответствующий.

Для фрезера установленного в столе главный показатель,

это возможность инструмента работать в перевернутом положении,

помните, не все фрезеры способны на это.

Второй показатель это мощность. Здесь надо определиться

какие операции вы собираетесь производить. Если собирать

двери и делать классические деревянные филенки, то мощность

лучше выбирать больше 2 киловатт. При такой мощности у

фрезера обязательно должны стоять два опорных подшипника.

Снаружи это не увидишь, поэтому спрашивайте продавцов.

Если ваша задача проходить фрезером профили, четверти

выбирать пазы и гнезда, то брать фрезер можно и меньшей

мощности, начиная примерно с 900 вт. Фрезер лучше брать

профессиональный. Основное отличие профессионального

фрезера от домашнего, это возможность длительной

непрерывной работы. Вобщем для нормального фрезера

мощность может быть в районе 1150-1500 вт.

Столик который вы видите на картинке собран из реек

толщиной 25-30 мм. и шириной 50-60 мм. Основание столика

три деревянные рамки собранные на сквозных шипах.

В принципе опору столика можно сделать и по другому,

здесь надо смотреть свои возможности.

Крышка столика, столешница, сделана достаточно мощной.

Для этого делаем массив, склеивая планки шириной 50 мм.

пласть к пласти, чтобы получить нужный размер столешницы.

Столешницу можно сделать и из МДФ. МДФ лучше собрать в

несколько слоев, чтобы получить толщину столешницы

не меньше 45-50 мм. . Такая толщина нужна для прорезывания

в столе направляющего паза, для установки дополнительных

приспособлений. При сборке слои промазываются клеем и

сжимаются прессом, или временно можно притянуть детали

саморезами, а после высыхания клея их выкрутить.

Для установки фрезера в стол нужно выбрать проем в столешнице,

чтобы фрезер входил в стол сверху. На некоторых мощных

фрезерах площадка широкая и специально предназначена для

установки в перевернутом положении. У меня например фрезера

«Хитачи» и «Макита» средней мощности, и площадки у них

нет. Поэтому я взял кусок стали толщиной 3 мм. высверлил

центральное отверстие для фрез и отверстия для болтов.

Дальше открутил от площадки установленный там лист, и

прикрутил эту стальную пластину размером 250/250 мм. .

При установке фрезера в стол фрезер висит на этой пластине.

Дополнительно я отчертил размеры пластины и выбрал площадку

в столешнице на глубину 3 мм. . Это для того чтобы площадка

фрезера и стола были вровень, заподлицо.

Площадка дополнительно прикручивается саморезами.

На первый случай для изготовления единичных тонких деталей фрезер можно установить в перевернутом положении и более простым способом, смотри пост Ручным фрезером раскладки для двери, но работать со столиком удобнее и надежнее.

Тема эта большая, я еще буду возвращаться к ней в дальнейшем.

Есть вариант еще проще, использовать вместо стола лист фанеры. Размеры и изготовление в статье стол для фрезера своими руками .

Похожие статьи:

Как выбрать фрезерный инструмент: на основе 3 принципов

G UIDE

Фрезерные инструменты – это вращающиеся инструменты с одним или несколькими зубьями для фрезерования. Во время работы каждый зуб фрезы периодически срезает остатки заготовки. Фрезерный инструмент в основном используется для фрезерования плоскостей, ступеней, канавок, формования поверхностей, резки заготовок и т. Д.

И я считаю, что при выборе фрезерного инструмента вы должны обращать внимание как на корпус фрезерного инструмента, так и на держатель инструмента. :

- Используется ли фрезерный инструмент на обрабатывающем центре с ЧПУ или на обычном фрезерном станке.

- Материал и твердость фрезерования.

- Характеристики фрезерного инструмента, такие как: длина лезвия, полная длина, диаметр лезвия, диаметр хвостовика и т. Д.

Если он используется на обрабатывающих центрах с ЧПУ, то вам следует выбрать твердосплавный. Для обычных фрезерных станков может использоваться белая сталь.

Фрезы из белой стали более мягкие, чем фрезы из твердого сплава. Лезвия из быстрорежущей стали дешевы и имеют хорошую ударную вязкость, но прочность невысока, и их легко режут меньше, а износостойкость и термостойкость относительно низкие.Фрезерный инструмент из быстрорежущей стали имеет термическую жесткость около 600 градусов и твердость около 65HRC. Очевидно, что при фрезеровании твердых материалов белой сталью нож легко обжечь, если охлаждающей жидкости недостаточно, что является одной из причин низкой термостойкости.

Фрезы из цементированного карбида обладают хорошей термической жесткостью и стойкостью к истиранию, но обладают плохой стойкостью к ударам, так как лезвие сломается при падении. Твердый сплав – это материал, изготовленный методом порошковой металлургии, с твердостью около 90 HRA и термической жесткостью около 900-1000 градусов.

Таким образом, фрезерные инструменты из белой стали подходят для обычных фрезерных станков, а фрезерные инструменты из сплавов подходят для обрабатывающих центров с ЧПУ.

1. Выбор диаметра фрезерного инструментаВыбор диаметра фрезы сильно зависит от продукта и партии продукции. Выбор диаметра фрезы в основном зависит от технических характеристик оборудования и размера обрабатываемой детали.

Плоский фрезерный инструмент При выборе диаметра торцевого фрезерного инструмента в основном необходимо учитывать, что мощность, требуемая для инструмента, должна быть в пределах диапазона мощности станка, а диаметр шпиндель станка также может быть использован в качестве основы для выбора.

Диаметр торцевого фрезерного инструмента можно выбрать согласно D = 1.5d (d – диаметр шпинделя).

При массовом производстве диаметр инструмента также может быть выбран в соответствии с 1,6-кратной шириной резания обрабатываемой детали.

Концевая фрезаПри выборе диаметра концевой фрезы следует в основном учитывать требования к размеру обрабатываемой детали и обеспечивать, чтобы мощность, необходимая для инструмента, находилась в пределах номинального диапазона мощностей станка.

Если это концевая фреза малого диаметра, то главным соображением должно быть то, может ли максимальное число оборотов станка достичь минимальной скорости резания инструмента (60 м / мин).

ПазорезДиаметр и ширина фрезы для пазов должны выбираться в соответствии с размером обрабатываемой детали, а его мощность резания должна быть в пределах диапазона мощности, допустимого для станка.

2.Выбор лезвия фрезерного инструмента1). Для тонкого фрезерования лучше всего использовать шлифовальный диск. Этот тип пластин имеет лучшую размерную точность, поэтому точность позиционирования режущей кромки при фрезеровании выше, и можно получить лучшую точность обработки и шероховатость поверхности.

Кроме того, тенденция развития шлифовальных и фрезерных пластин, используемых для чистовой обработки, заключается в шлифовании канавки для стружки с образованием режущей кромки с большим положительным передним углом, что позволяет пластине резать при небольшой подаче и небольшой глубине резания.

Для твердосплавных пластин без острых передних углов при малых подачах и малых глубинах резания острием инструмента будет тереться заготовка, и срок службы инструмента будет коротким.

2). В некоторых случаях обработки более уместно использовать прессованное лезвие, а иногда необходимо выбрать заточенное лезвие.

Для черновой обработки лучше использовать прессованное лезвие, что может снизить стоимость обработки.

Точность размеров и острота прессованного лезвия хуже, чем у заточенного лезвия, но прочность кромки прессованного лезвия лучше, он устойчив к ударам во время черновой обработки и может выдерживать большую глубину резания и подачу.

Прессованные лезвия иногда имеют канавки для стружки на передней поверхности, которые могут уменьшить силы резания и в то же время уменьшить трение с обрабатываемой деталью и стружкой, уменьшая потребляемую мощность.

3). Однако поверхность прессованного лезвия не так близка к поверхности заточенного лезвия, точность размеров оставляет желать лучшего, а высота вершин на корпусе фрезерного инструмента сильно различается. Поскольку ножи пресса дешевы, они широко используются в производстве.

4). Заточенные пластины с большим передним углом можно использовать для фрезерования вязких материалов (например, нержавеющей стали).Благодаря режущему действию острого лезвия трение между лезвием и обрабатываемым материалом уменьшается, и стружка может быстрее покидать переднюю часть лезвия.

5). В качестве другой комбинации прессованное лезвие может быть установлено в гнезде лезвия большинства фрезерных инструментов, и может быть сконфигурировано шлифовальное очищающее лезвие.

Использование чистящего лезвия для удаления грубых следов механической обработки позволяет добиться большей шероховатости поверхности, чем использование только прессованного лезвия.

Кроме того, применение скребкового ножа может сократить время цикла и снизить затраты.

Зачистка – это передовая технология, которая широко используется в областях точения, обработки канавок и сверления.

3. Выбор корпуса фрезерного инструмента Цена фрезерного инструмента относительно высока. Корпус инструмента для торцевого фрезерования диаметром 100 мм может стоить более 600 долларов, поэтому вы должны тщательно выбирать его, чтобы удовлетворить конкретные потребности обработки.

1). Во-первых, при выборе фрезерного инструмента нужно учитывать количество зубьев.

Например, фреза с крупными зубьями диаметром 100 мм имеет только 6 зубьев, а фреза с крупными зубьями диаметром 100 мм может иметь 8 зубьев.

Размер шага зуба будет определять количество зубьев фрезы, участвующих в резании одновременно во время фрезерования, что влияет на гладкость резания и требования к скорости резания станка.

Каждый производитель фрезерного инструмента имеет собственную серию фрезерных инструментов с крупными и плотными зубьями.

2). Фрезы с крупными зубьями в основном используются для черновой обработки, поскольку они имеют большую канавку для стружки. Если канавка для стружки недостаточно велика, это вызовет затруднение скручивания стружки или увеличит трение между стружкой и корпусом фрезы и обрабатываемой деталью.

При той же скорости подачи нагрузка резания на зуб фрезы с крупными зубьями больше, чем у фрезы с крупными зубьями.

3). Глубина резания при чистовом фрезеровании мала, обычно от 0,25 до 0.64 мм, а режущая нагрузка на зуб мала (примерно от 0,05 до 0,15 мм).

Требуемая мощность невелика, поэтому вы можете выбрать инструмент для фрезерования с близкими зубьями и выбрать большую подачу.

Поскольку скорость съема металла при чистовом фрезеровании всегда ограничена, не проблема иметь канавку для стружки меньшего размера в фрезерном инструменте для плотных зубьев.

4). Для шпинделей с большим коническим отверстием и большей жесткостью черновое фрезерование также может выполняться фрезерными инструментами с мелкими зубьями.

Поскольку фрезерный инструмент с плотными зубьями имеет больше зубьев, которые могут одновременно участвовать в резании, при использовании большой глубины резания (1.27 ~ 5 мм), обратите внимание на то, достаточны ли мощность и жесткость станка и достаточно ли велика канавка для стружки фрезерного инструмента.

Удаление чипа необходимо проверить испытаниями. Если возникла проблема с удалением стружки, необходимо вовремя отрегулировать величину резания.

Если возникла проблема с удалением стружки, необходимо вовремя отрегулировать величину резания.

5). При черновом фрезеровании в тяжелых условиях чрезмерные усилия резания могут вызвать вибрацию менее жестких станков.

Эта вибрация может вызвать выкрашивание твердосплавных пластин, что снижает стойкость инструмента. Использование фрезерования с крупными зубьями может снизить требования к мощности станка.

Следовательно, когда размер отверстия шпинделя невелик (например, коническое отверстие R8, 30 #, 40 #), его можно эффективно фрезеровать с помощью фрезерного инструмента с крупными зубьями.

Проверьте этиКак выбрать правильную фрезу для работы

Важно знать и иметь доступ к множеству различных фрез, обычно используемых на фрезеровании с ЧПУ машин по разным причинам. Здесь мы предоставим хороший обзор различных типов резаков, доступных на рынке, так что вы узнаете, как выберите подходящий инструмент для каждого вида работы.

Давайте начнем называть разные виды фрез для фрезерных применений.

- Концевые фрезы

- Концевые фрезы со сферическим концом

- Концевые фрезы со сменными пластинами

- Спиральные сверла

- Точечные сверла

- Сверла со сменными пластинами

0

- Инструменты для снятия фаски 9000

- Развертки

- Нарезание резьбы

- Резьбовые фрезы

- Расточные

- Пила

- Фрезы по дереву

- Протяжка

- Жесткость. Интерфейс между инструментом и державкой, а также стык между державкой и шпинделем должны быть как можно более жесткими.Для интерфейса инструмента решение предлагает термоусадочная посадка. Для шпинделя интерфейс HSK может предложить лучшую жесткость, чем обычный конический конус.

- Демпфирование. Инструмент с эксцентричным рельефом или «запасом» может обеспечивать демпфирование процесса, предотвращающее вибрацию. Когда инструмент отклоняется, этот эксцентриковый фиксатор соприкасается с заготовкой и трется. Не все материалы хорошо поддаются трению; алюминий имеет свойство прилипать. Но у титана запас прочности может обеспечить эффективный амортизатор.

- Регулируемое расстояние между режущими кромками. Это подход к разработке инструментов и предотвращению болтовни, с которым многие магазины могут быть незнакомы. Дребезжание возникает из-за колебаний, вызванных воздействием режущих кромок на изделие с постоянной частотой. Некоторые фрезы используют неравномерно расположенные канавки, чтобы нарушить эту регулярность. Две режущие кромки могут находиться на расстоянии 72 градусов друг от друга, расстояние до следующей – 68 градусов, а расстояние до кромки после нее – 75 градусов. Нерегулярный интервал направлен на то, чтобы избежать дребезга, препятствуя установлению постоянной частоты.Другой вариант, запатентованный Kennametal, использует изменяющийся осевой передний угол для достижения аналогичного эффекта возмущения вибрацией.

- Если радиальная глубина меньше 25 процентов диаметра, увеличьте sfm на 50 процентов (по сравнению с номинальной скоростью, используемой для более тяжелых резаний).

- Если радиальная глубина меньше 10 процентов диаметра, увеличьте sfm на 100 процентов.

- Традиционная черновая обработка

- Прорези

- Чистовая

- Контурная

- Погружение

- Высокоэффективное фрезерование

- Более агрессивные рабочие параметры

- Увеличенный срок службы инструмента

- Улучшенная эвакуация стружки

9002 наиболее распространенными фрезами являются концевые фрезы.Они бывают самых разных размеров, геометрии, покрытий и даже материалов, из которых они сделано из. Мы рассмотрим здесь только основы.

Карбид или HSS?

Первое, что нужно изучить, – это

материал, из которого сделаны концевые фрезы, обычно карбид или HSS (быстрорежущая сталь), хотя есть

еще несколько экзотических альтернатив, таких как металлический порошок. Для серийного производства

В механических цехах вопрос о том, использовать ли концевые фрезы из твердого сплава или быстрорежущей стали, кажется глупым.Карбид всегда лучше, правда? Оказывается, это

зависит от обрабатываемого материала, а также от максимального шпинделя станка

скорость и, возможно, некоторые другие факторы. Если вы работаете с более мягкими

материалы, такие как алюминий, и ваш шпиндель не могут достигать

рекомендуемые скорости для карбида в алюминии, вы можете очень хорошо обнаружить HSS

Концевые фрезы имеют больше смысла. Для небольших мельниц, шпиндель которых не превышает 6000

оборотов в минуту при резке алюминия, я обычно рекомендую HSS для концевых фрез

диаметр более 1/2 дюйма и твердосплавный для небольших концевых фрез.Это экономит

большие затраты на более крупные концевые фрезы (которые вы могли бы предпочесть индексируемыми и

используя твердосплавные пластины в любом случае), но сохраняет жесткость на меньших концевых фрезах.

Для серийного производства

В механических цехах вопрос о том, использовать ли концевые фрезы из твердого сплава или быстрорежущей стали, кажется глупым.Карбид всегда лучше, правда? Оказывается, это

зависит от обрабатываемого материала, а также от максимального шпинделя станка

скорость и, возможно, некоторые другие факторы. Если вы работаете с более мягкими

материалы, такие как алюминий, и ваш шпиндель не могут достигать

рекомендуемые скорости для карбида в алюминии, вы можете очень хорошо обнаружить HSS

Концевые фрезы имеют больше смысла. Для небольших мельниц, шпиндель которых не превышает 6000

оборотов в минуту при резке алюминия, я обычно рекомендую HSS для концевых фрез

диаметр более 1/2 дюйма и твердосплавный для небольших концевых фрез.Это экономит

большие затраты на более крупные концевые фрезы (которые вы могли бы предпочесть индексируемыми и

используя твердосплавные пластины в любом случае), но сохраняет жесткость на меньших концевых фрезах.

Какие размеры мне нужны?

Концевые фрезы доступны в различных вариантах исполнения. размеры как метрические, так и британские. Даже очень крошечные микромельницы можно использовать для обработка очень мелких деталей. Что-то удивительное о концевой фрезы размер заключается в том, что допуски на диаметр для большинства концевых фрез не особенно точный.Если ваша работа требует точности, вам может потребоваться пробный разрез с концевую фрезу, чтобы определить реальный диаметр. Вы также можете измерить их напрямую, но тестовая резка – более надежный метод.

Сколько флейт?

Количество канавок у концевой фрезы

имеет решающее значение в зависимости от материала, который вы хотите вырезать, и возможностей

ваша машина. Наиболее распространенные варианты – 2, 3 или 4 флейты (но даже больше

флейты в наличии). Если вы точно не знаете, что делаете, вы никогда не

хотите использовать более 3 канавок с алюминием.Причина в том, что алюминий

производит очень большие стружки по сравнению с другими материалами. Флейты обеспечивают

путь для выхода стружки, когда концевая фреза опускается в отверстие или прорезь. 2 и 3

Концевые фрезы с канавками имеют гораздо больший зазор от стружки, поэтому они работают с алюминием.

Использование 4 канавок, где стружка вообще ограничена, приводит к застреванию стружки и

сломанный резак по алюминию почти каждый раз. Для большинства других материалов 4

флейты это норма. Вы хотите использовать как можно больше флейт, потому что

канавки действуют как «умножитель шпинделя ».Для данного шпинделя

скорости и загрузки стружки, 4 зубья могут подаваться в два раза быстрее, чем 2 зубья, и это

будет иметь тенденцию давать лучшую отделку поверхности. 3 флейты были разработаны как красивые

компромисс между использованием 2-х канавок или 4-х канавок из алюминия. Она имеет

достаточный зазор для стружки для всего, кроме самого липкого алюминия, но его можно подавать

примерно на 50% быстрее, чем 2 канавки при одинаковых оборотах шпинделя. Есть довольно много

доступны другие разновидности, которые встречаются реже. Концевые фрезы с более чем 4

канавки отлично подходят для повышения производительности при обработке таких твердых материалов, как титан

где шпиндель просто не может вращаться очень быстро.И есть целый ряд

ситуации, когда концевая фреза с одной канавкой дает преимущества.

Флейты обеспечивают

путь для выхода стружки, когда концевая фреза опускается в отверстие или прорезь. 2 и 3

Концевые фрезы с канавками имеют гораздо больший зазор от стружки, поэтому они работают с алюминием.

Использование 4 канавок, где стружка вообще ограничена, приводит к застреванию стружки и

сломанный резак по алюминию почти каждый раз. Для большинства других материалов 4

флейты это норма. Вы хотите использовать как можно больше флейт, потому что

канавки действуют как «умножитель шпинделя ».Для данного шпинделя

скорости и загрузки стружки, 4 зубья могут подаваться в два раза быстрее, чем 2 зубья, и это

будет иметь тенденцию давать лучшую отделку поверхности. 3 флейты были разработаны как красивые

компромисс между использованием 2-х канавок или 4-х канавок из алюминия. Она имеет

достаточный зазор для стружки для всего, кроме самого липкого алюминия, но его можно подавать

примерно на 50% быстрее, чем 2 канавки при одинаковых оборотах шпинделя. Есть довольно много

доступны другие разновидности, которые встречаются реже. Концевые фрезы с более чем 4

канавки отлично подходят для повышения производительности при обработке таких твердых материалов, как титан

где шпиндель просто не может вращаться очень быстро.И есть целый ряд

ситуации, когда концевая фреза с одной канавкой дает преимущества.

Центрирование или нет?

Большинство концевых фрез с 2 и 3 канавками

центральная резка. У некоторых концевых фрез с 4 канавками нет. Концевая фреза с центрорезанием

тот, который можно погрузить прямо в материал. Без центральной резки

У концевых фрез есть углубление посередине без режущей кромки, поэтому они

вниз на очень короткое расстояние, и дальше его нельзя будет толкать.Единственное хорошее

Причина для покупки концевой фрезы с нецентральной режущей кромкой – они дешевле. я предпочитаю

есть только концевые фрезы с центрированием, так как я чаще всего нахожу концевые фрезы

не режет центр тяжести. Между прочим, есть аргумент

никогда не врезать концевые фрезы (ну почти никогда). Это самый трудный способ

Чтобы концевая фреза врезалась в материал, наклон или накатывание по спирали более щадящие.

Учитывая эту перспективу, возможно, всегда следует отдавать предпочтение нецентральной резке, чтобы

как стимул избегать погружения.

Это самый трудный способ

Чтобы концевая фреза врезалась в материал, наклон или накатывание по спирали более щадящие.

Учитывая эту перспективу, возможно, всегда следует отдавать предпочтение нецентральной резке, чтобы

как стимул избегать погружения.

Односторонний или двусторонний? Торчать?

Если говорить о стоимости, вы можете приобрести свой концевые фрезы как двухсторонние, так и односторонние. По цене немного больше, чем одна концевая фреза и намного меньше денег, чем две концевые фрезы с одним концом, которые вы можете приобретите концевую фрезу с двойным концом. Когда один конец тусклый, вы просто переверните его. держатель инструмента, и у вас есть новая концевая фреза, готовая к работе. Обратная сторона в том, что большинство поломок концевой фрезы заканчивается сломанной концевой фрезой, которую вы можете или можете не сможет перевернуть.Тем не менее, они могут быть эффективным способом уменьшить ваши затраты, если вы в основном их скупаете, не ломая слишком много. Этот подводит меня к важному понятию, которое называется «, торчите, ». Вылет – это расстояние от конца держателя инструмента до конца концевой фрезы. Чем больше вылет, тем менее жесткий инструмент. Если он слишком далеко торчит без поддержки, и вы слишком много работаете, силы резания заставят его согнуться, что Звонок машиниста “Прогиб “.Вывод на этом этапе заключается в том, что в то время как может показаться разумным покупать концевые фрезы максимальной длины, потому что у вас будет возможность использовать их в большем количестве ситуаций, вероятно, это не та лучший способ пойти. Более короткие концевые фрезы более жесткие. Сохраните очень длинные на времена, когда у тебя нет другого выбора. Мы увидим нечто подобное с Twist Также сверла.

Как насчет того причудливого покрытия?

Правильное покрытие может значительно

увеличить производительность концевой фрезы (или другой фрезы, например,

дрель).Доступно множество различных покрытий, некоторые из которых

удивительные, а некоторые из них очень экзотические и дорогие. Выбор использования

Концевые фрезы с покрытием – это выбор между стоимостью и выгодой. Если ваша обработка приносит пользу

Достаточно дополнительных характеристик премиального покрытия, обязательно купите

концевые фрезы с покрытием.

Выбор использования

Концевые фрезы с покрытием – это выбор между стоимостью и выгодой. Если ваша обработка приносит пользу

Достаточно дополнительных характеристик премиального покрытия, обязательно купите

концевые фрезы с покрытием.

Концевые фрезы с цилиндрической и высокой спиралью и другие Геометрии.

Так же, как покрытия могут составлять большие различия в производительности между бюджетными и концевыми фрезами премиум-класса, а также геометрия.Дело в том, что много претензий предъявляется к различные геометрии, и доказательство находится в пудинге. Некоторые вещи меньше спорные, некоторые очень тонкие. Когда вы только начинаете, покупайте приличные качественные концевые фрезы, но при этом не ломайте голову над причудливой геометрией. Когда каждый прирост производительности начинает приносить деньги в банке, проверьте некоторые из концевые фрезы премиум-класса, чтобы узнать, что подходит именно вам. Если вам интересно узнать больше о том, какие уловки с геометрией используют эти концевые фрезы.Две геометрии стоят довольно рано начали эксплуатировать концевые фрезы Bullnose и концевые фрезы High Helix. Концевые фрезы с зубчатым концом имеют небольшой радиус на краю, поэтому они могут оставлять более приятный вид. чистота поверхности и меньшая склонность к скалыванию – оба отличных качества. Высоко Спирали могут намного лучше вытягивать стружку из таких материалов, как алюминий.

Концевые фрезы для черновой обработки

зазубрины на зубах. Эти зубцы делают пару полезных вещей. Первый,

они разбивают фишки, облегчая их удаление из отверстия, в котором вы

врезка.Во-вторых, они менее склонны к болтовне. Все эти зубцы

производят различные вибрации, которые мешают друг другу, а не

создание единого звонка (чаще визга). Концевые фрезы для черновой обработки

не очень дорого и может обеспечить хороший рост производительности. мне нравится

иметь несколько размеров, особенно размеры, которые немного

маленький для приличной концевой фрезы со сменными пластинами.

Концевые фрезы со сферическим концом

До сих пор мы говорили о концевых фрезах которые в основном используются для так называемой обработки “ 2 1 / 2D “, иногда называется “ Призматический ” для обработки.Это обработка, при которой Z или высота поверхности не меняется в плавно перетекающих контурах. Это может упасть для кармана или двух, но дно карманов и верх детали как правило, гладкие плоскости с дырками и множеством карманов. Подавляющее большинство частей имеют эту характеристику, но для тех, у кого ее нет, вы будете делать настоящая обработка “ 3D “, и для этого вы захотите использовать шаровой наконечник Концевая фреза. Шаровыми наконечниками образуются гребешки, размер которых зависит от диаметра фрезы. шарообразный нос, глубина резания и шаг между последовательными проходами.

Концевые фрезы со сменными пластинами

Большие концевые фрезы могут удалить много материал, но они также очень дорогие. Это не потребовало от мира механической обработки долго не могли решить, что они слишком дороги, и придумать индексируемые инструменты в качестве ответ. С сменным инструментом режущие кромки съемные твердосплавные пластины. Доступно множество различных индексируемых инструментов, но для при этом мы ограничимся концевыми фрезами со сменными пластинами и торцевыми фрезами.

Для эффективной черновой обработки удобно

иметь индексируемую концевую фрезу диаметром от 5/8 до 3/4 дюйма. Это

размер, при котором покупка сплошных концевых фрез становится дорогим, но он невелик

достаточно, чтобы очистить меньшие цельные концевые фрезы достаточно мало

что они могут делать эту работу быстро. Итак, вы грубо с индексируемым и заканчиваете

с цельной концевой фрезой. В зависимости от выполняемой работы можно использовать более крупные концевые фрезы со сменными пластинами

тоже может иметь смысл. По сути, это компромисс между вашей машиной

возможности, насколько узкими являются рамки вашей заготовки, и стоимость

иметь набор сменных инструментов и инвентарь подходящих твердосплавных пластин

для них. Компаньон к концевым фрезам со сменными пластинами называется “ торцевые фрезы “.

потому что они используются для «, обращенный к ». Облицовка – это покрытие большой квартиры.

область, обычно верхняя часть детали.

Компаньон к концевым фрезам со сменными пластинами называется “ торцевые фрезы “.

потому что они используются для «, обращенный к ». Облицовка – это покрытие большой квартиры.

область, обычно верхняя часть детали.

Спиральные сверла

Вездесущие спиральные сверла, вероятно, были первый резак на этой странице, который использовал каждый из нас, возможно, в портативном электрическом дрель. Концевые фрезы есть только у машинистов, но практически в любом доме, сделанном своими руками, есть спиральные сверла под рукой.Но здесь есть нечто большее, чем кажется на первый взгляд. Статистика показывает эти отверстия – самая распространенная особенность станков с ЧПУ. Кроме того, Скорость съема материала у спиральных сверл выдающаяся и обычно лучше чем концевые фрезы аналогичного размера. Возможно, имеет смысл просверлить кучу отверстия в сетке над карманом, а затем вытащите полотно между отверстиями с концевой фрезой. Как и концевые фрезы, бывают спиральные сверла. разные размеры, покрытия, материалы и длины.

Какие размеры мне нужны?

Спиральные сверла доступны гораздо больше диаметры и размеры, чем концевые фрезы. Это, вероятно, не должно вызывать удивления учитывая, насколько популярны отверстия и насколько сложно использовать одно и то же спиральное сверло для делать отверстия разного размера, тогда как концевые фрезы могут быть намного более гибкими.

HSS, кобальт или карбид? С покрытием или без покрытия?

Если вам нужна прочность и жесткость

карбида для обработки тяжелых материалов с высокой производительностью, нет

заменять.Для большинства других покупайте полный индекс HSS или Cobalt. Я слышал

одного магазина, купившего HSS и коробку Cobalts. Кобальты вошли в инструмент

Crib и использовались для замены спиральных сверл из быстрорежущей стали по мере необходимости. Предположение

было то, что те, кому это было нужно, получили много пользы и стоили

модернизация. С покрытием или без покрытия – вопрос предпочтений. Покрытия могут помочь, но

кажутся немного менее впечатляющими, чем на концевых фрезах, вероятно, потому что большинство

спиральные сверла не являются твердосплавными.

С покрытием или без покрытия – вопрос предпочтений. Покрытия могут помочь, но

кажутся немного менее впечатляющими, чем на концевых фрезах, вероятно, потому что большинство

спиральные сверла не являются твердосплавными.

Винт машины или длина джоббера?

Длина спирального сверла также может варьироваться. Большинство мастеров-механиков привыкли к спиральным сверлам большой длины. Потому что они короче, они намного жестче. Отверстие, которое они проделывают, скорее всего, будет более верным и у вас меньше шансов сломать один. Большинство машинистов предпочитают использовать винтовые по возможности спиральные сверла на длину станка для достижения этих преимуществ.

Серебро или сверла Деминга?

Типовые комплекты спиральных сверл идут только вверх до 1/2 дюйма в диаметре.Чтобы просверлить отверстия большего размера, вы можете использовать то, что называется сверлом “ Silver и Deming “. Эти сверла имеют хвостовик 1/2 дюйма и гораздо более крупные флейты. Хвостовик остается небольшим, поэтому они подходят для стандартных сверлильных патронов. Здесь пара мыслей. Во-первых, стандартные сверлильные патроны не очень точны а для обработки с ЧПУ мы часто используем цанговые патроны. Во-вторых, большой поворот дрели могут потреблять много лошадиных сил, поэтому убедитесь, что ваша машина способна вождение в выбранных вами материалах и условиях.

Параболические канавки? Теперь я запуталась …

Сверлить действительно глубокие отверстия сложно.

Как только отверстие станет достаточно глубоким, очень трудно извлечь стружку, пока

продолжая бурение глубже. Если они накапливаются и блокируют флейты, вы собираетесь

сломать спиральное сверло в отверстии, что всегда доставляет неудобства и неудобства

очистить. Одно нововведение, которое очень помогает при более глубоких ямах, называется

“параболические флейты”. Эти биты дороже обычных

спиральные сверла, но они могут заходить намного глубже, поэтому их хорошо заштопали

оно того стоит, если ваше приложение требует глубоких отверстий. “Глубокий”, кстати,

все относительно диаметра спирального сверла.

“Глубокий”, кстати,

все относительно диаметра спирального сверла.

Держите их в курсе!

Вы будете чертовски использовать свои Спиральные сверла, и нет ничего более раздражающего, чем тупая насадка. Есть много в спиральном сверле осталась жизнь, если их можно заточить. Заточные станки для сверл бывают доступны в любом ценовом диапазоне или вы можете заточить вручную на шлифовальном станке.

Точечные и центрирующие сверла

Эти два сверла специального назначения, но их цель – это то, что мы, вероятно, будем часто использовать.Теоретически нет смысла в с помощью центрирующего сверла на фрезу. Центровочные сверла предназначены для создания отверстия в конец ложи для задней бабки на токарном станке. Их вторичный « пилот » наконечник делает их более тонкими, чем точечные сверла. Однако многие машинисты будут в любом случае возьмите одну, если она удобна, и используйте ее, как точечную дрель. Ни один имеет флейты, которые заходят очень далеко, и они просто используются для “ пятна ” небольшого углубление для спирального сверла, чтобы получить хороший старт.Вам не всегда нужно сделайте отверстие, особенно с помощью сверл для длинных винтовых станков.

Сверла со сменными пластинами

Учитывая, насколько часто наши станки нуждаются в для изготовления отверстий и преимущества сменного инструмента для торцевого и торцевого фрезерования, Неудивительно, что доступны также сверла со сменными пластинами. Эти обычно лучше всего использовать для отверстий большего размера. Здесь не так много нужно знать на базовом уровень, кроме того, чтобы помнить, что они существуют и могут сэкономить вам довольно много времени на работе.

Инструменты для снятия фаски

Инструменты для снятия фаски используются для снятия фаски

(скошенный край) по краям детали. Фаски – одна из тех вещей, которые

сделать детали с ЧПУ настолько профессионально изготовленными. Вы можете снять фаску с кромки

специальный инструмент для снятия фаски, или в крайнем случае, если у вас его нет или вы пытаетесь

За исключением паза устройства смены инструмента, вы можете использовать точечное сверло для снятия фаски. Есть

даже индексируемые комбинированные инструменты для снятия фаски, гравировки и отметки, которые

довольно гладко.Снятие фасок часто предпочтительнее, потому что получить хорошую отделку сложнее.

без следов вибрации с наибольшим скруглением углов и тем хуже, чем больше

радиус. Снятие фаски быстро очищает кромку без этих осложнений.

Вы можете снять фаску с кромки

специальный инструмент для снятия фаски, или в крайнем случае, если у вас его нет или вы пытаетесь

За исключением паза устройства смены инструмента, вы можете использовать точечное сверло для снятия фаски. Есть

даже индексируемые комбинированные инструменты для снятия фаски, гравировки и отметки, которые

довольно гладко.Снятие фасок часто предпочтительнее, потому что получить хорошую отделку сложнее.

без следов вибрации с наибольшим скруглением углов и тем хуже, чем больше

радиус. Снятие фаски быстро очищает кромку без этих осложнений.

V-биты

V-биты обычно используются для гравировки. Простая геометрия фрез не позволяет использовать их во многих случаях. еще, но они отлично справятся с гравировкой красивых четких букв и цифр.

Развертки

Развертки предлагают быстрый и эффективный способ

чтобы очистить края отверстия, убедитесь, что оно круглое, и поднесите его к

определенного диаметра с достаточно высокой точностью.Они требуют сначала просверлить отверстие

это довольно близко к окончательному размеру, так что развертка действительно удаляет

относительно мало материала. Если спиральное сверло или интерполированное отверстие концевой фрезой

не производит достаточно точное отверстие с точки зрения диаметра и округлости или

отверстие с достаточно хорошей обработкой поверхности, основными альтернативами являются развертки и

Скучный. Для отверстий, слишком маленьких для расточной головки, развертка может быть единственным выбором.

Используйте развертку со спиральными канавками, если отверстие имеет шпоночную канавку или аналогичный элемент.Винтовая канавка перекрывает шпоночный паз, а не зацепляется за него. Развертки

имеют длинный стержень, поэтому они будут “плавать”, что в основном означает, что они

может отклоняться и искать центр расширяемого отверстия. Развертка со спиральной

канавки могут улучшить качество поверхности за счет удаления стружки лучше, чем

развертка с прямой канавкой. Повторная обрезка стружки – частая причина отделки стен

вопросы. Для развертки используйте цанговый патрон или другую оправку с малым биением. ЧПУ