Что такое фрезер и как его выбрать

Учимся «читать этикетку»: на какие опции и характеристики стоит обратить внимание при выборе фрезера? А какие особо не влияют на потребительские характеристики прибора.

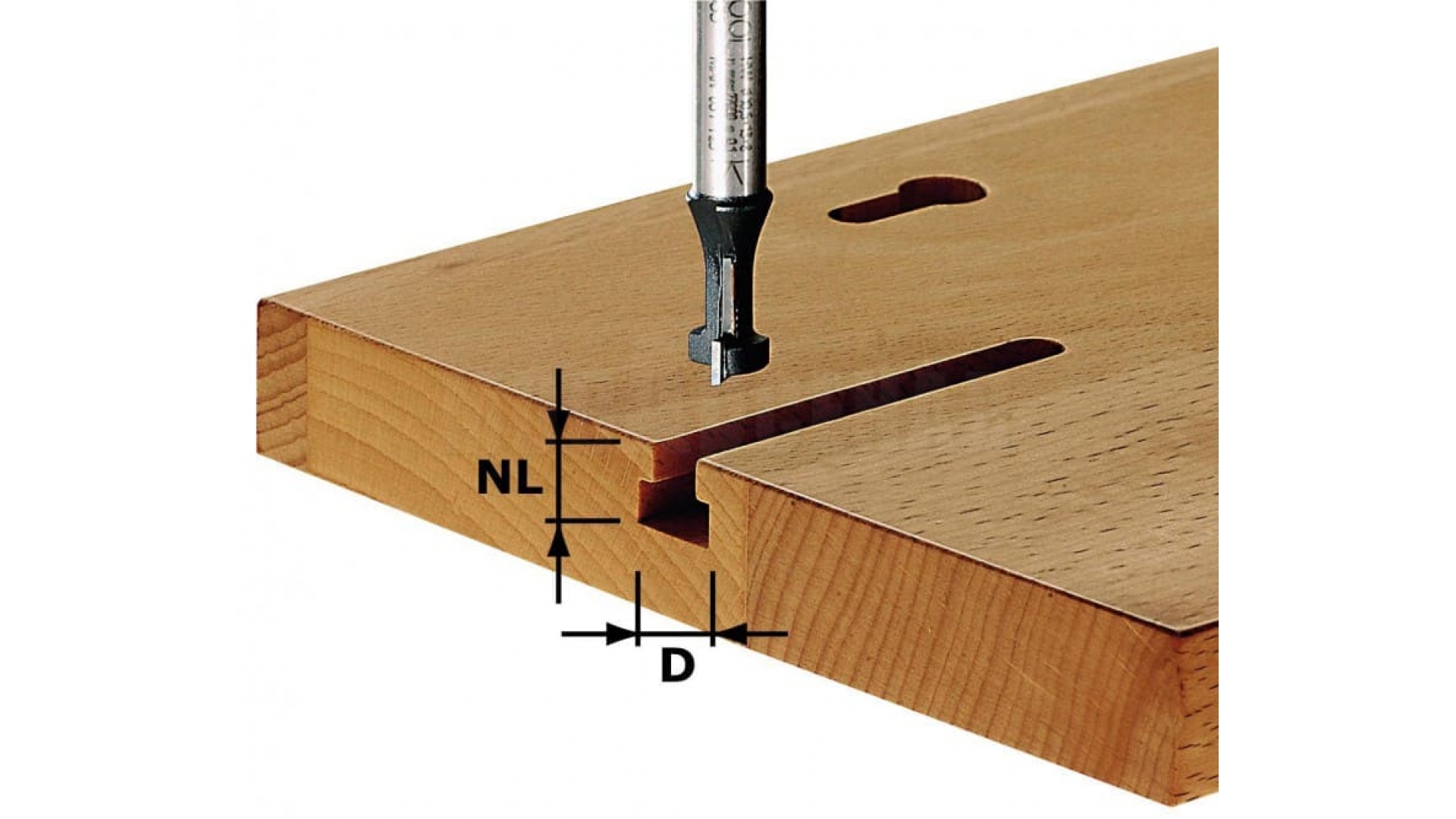

На фото:

Мощность и классы

Легкие, «средние» и тяжелые фрезеры. Мощность двигателя не является критерием добротности фрезера. Есть модели, которые находятся на хорошем счету у профессионалов, несмотря на скромные ватты. Можно выделить три класса вертикальных фрезеров:

- до 1100 Вт. Такой фрезер сравнительно компактен, весит немного. Однако и высокой стойкостью к нагрузке не отличается. Большое усилие подачи к такому фрезеру лучше не прикладывать.

- 1200 — 1700 Вт — средний класс.

- 1800 — 2300 Вт. Что такое фрезер со столь мощным мотором? Это тяжелая габаритная и очень производительная машина, которая легко переносит нагрузку и уверенно справляется со съемом толстого слоя материала.

Диаметр цанги

6, 8 или 12 мм. Цанга — это втулка, в которую вставляется хвостовик фрезы. Иными словами, диаметр цанги определяет диаметр подходящего хвостовика. Наиболее распространены 8-миллиметровые цанги. Ими комплектуются фрезеры различных классов. Стандарт «6 мм» можно увидеть у машин невысокой мощности, а 12-миллиметровая цанга, наоборот, встречаются у мощных тяжелых фрезеров. Нередко в комплекте есть две или три цанги разного диаметра.

На фото: фрезер DW615 компании Black and DeWALT.

Ход фрезы

От 40 до 80 мм в зависимости от модели. Эта характеристика показывает, насколько опускается фреза при максимальном ходе «головы» вниз.

Регулировка скорости

Одна из важнейших опций. Максимальные обороты фрезеру нужны в редких случаях. При чрезмерной частоте вращения фреза перегревается и прижигает заготовку (иногда этот процесс сопровождается дымом). Есть правило: чем больше диаметр оснастки, тем меньше должна быть скорость.

Подсветка

Для хорошего обзора. При фрезеровании нередко возникают ситуации, когда обзор рабочей области затруднен. Это не страшно, если вы ведете машину по упору от края до края. Но нередко нужно контролировать продвижение фрезы, чтобы не снять лишнего. Здесь-то и выручает подсветка, которая обеспечивает прекрасный обзор линии.

Микролифт

Тонкая настройка глубины. Множество фрезеров оснащены дополнительным винтовым механизмом для регулировки глубины с точностью 0,1 мм. Стандартную настройку с ограничительным штифтом называют грубой, так как погрешности у нее довольно велики. Микролифт же пригодится там, где важно задать глубину очень точно, и к тому же он позволяет добавить необходимые доли миллиметра.

Параллельный упор

На фото: фрезер MF 1400 KE компании AEG.

Литой или штампованный. Считается, что первый вариант предпочтительнее, так как от упора требуется хорошая жесткость (если ее нет, ждите неточностей в работе). Впрочем, иногда жесткостью отличается и штампованный упор. Проверяют так: при значительном боковом усилии на фрезер добротный упор не станет «играть» и не даст машине сместиться в сторону. Стоит добавить, что у дорогих моделей упор оснащают механизмом тонкой настройки отступа от края (наподобие микролифта) и регулируемыми башмачками. Такие усовершенствования не помешают, ведь фрезер это инструмент для точной работы.

Советы при выборе

Добротная конструкция — очень жесткая. В ней нет места люфтам и перекосам, которые негативно сказываются на точности. Осматривая понравившуюся модель, попробуйте покачать и перекосить ее «голову» неравномерными усилиями на рукоятках. Люфт или проседание хотя бы по одной из стоек — плохие признаки. Опускаться «голова» должна плавно, без рывков и чрезмерных усилий с вашей стороны.

В статье использованы изображения: blackanddecker.ru, dewalt.ru, aeg-powertools.ru

Фрезер. Виды и устройство. Работа и применение. Как выбрать

При обработке древесины одним из самых полезных инструментов является ручной фрезер. Он применяется для широкого перечня задач, на выполнение которых вручную требуется много времени, сил и высокий уровень мастерства.

Из чего состоит фрезер и его предназначениеУстройство представляет собой электрический инструмент, состоящий из мотора установленного на подставку. На вал двигателя закреплена цанга для фиксации фрез и сверл. Конструкция подставки позволяет устанавливать станок на обрабатываемую поверхность под прямым углом к фрезе. При этом механизм дает возможность втягивать или выдвигать вращающиеся головку фрезы, тем самым обеспечивая регулировку глубины обработки древесины.

Инструмент применяется для выполнения следующих задач:

- Профилирование кромки доски.

- Выборка гнезд для фурнитуры.

- Выборка четверти.

- Нарезка шипов.

- Сверление отверстий.

- Обрезка.

- Гравировка и резьба по дереву.

- Подготовка пазов и шлицов.

Данное оборудование заменяет большой набор ручных инструментов, таких как рубанок, стамески, коловорот, пила и пр. Конечно, фрезер нельзя считать универсальным для любых задач, но с его помощью можно сделать действительно многое. Его по праву можно назвать инструментом, который при комплектации мастерской плотника или столяра, должен покупаться в первую очередь наряду с циркулярной пилой и электрорубанком.

РазновидностиПо своей конструкции ручные фрезеры бывают трех видов:

- Верхний.

- Кромочный.

- Ламельный.

Верхние фрезеры устанавливаются над заготовкой. В их центральной части фиксируется вращающаяся фреза, что существенно облегчает удержание инструмента во время работы. Такое оборудование выбирают как новички, так и профессионалы. Оно считается самым универсальным для выполнения широкого спектра задач. Прибор может быть неподвижным или погружным. Если устройство погружное, то можно поднимать вращающуюся фрезу не отрывая подошву от обрабатываемой детали.

Такое оборудование выбирают как новички, так и профессионалы. Оно считается самым универсальным для выполнения широкого спектра задач. Прибор может быть неподвижным или погружным. Если устройство погружное, то можно поднимать вращающуюся фрезу не отрывая подошву от обрабатываемой детали.

Кромочные фрезеры очень удобные для обработки кромок и снятия фасок. Такие инструменты гораздо легче верхних, поэтому для выполнения узконаправленных задач они существенно удобнее. Нужно отметить, что кромочный инструмент в основном применяется профессиональными плотниками для ускорения работы, поэтому в домашней мастерской он будет лишним, тем более что для нечастых задач вполне сгодится и более универсальный верхний фрезер.

Фрезеры для ламелей еще более редко применяемые. С их помощью осуществляется изготовление пазов и замков, которые обычно можно встретить на вагонке или напольных покрытиях. Такой инструмент является узкоспециализированным. С ним работать довольно удобно и быстро, но покупать такое оборудование для нечастого применения нецелесообразно. Эффективной заменой ламельных фрезеров могут стать верхние, установленные на фрезеровочный стол. При закреплении на столе упора, и двойном прохождении заготовки, можно сделать замок такого же качества, хотя и затратив больше времени.

С ним работать довольно удобно и быстро, но покупать такое оборудование для нечастого применения нецелесообразно. Эффективной заменой ламельных фрезеров могут стать верхние, установленные на фрезеровочный стол. При закреплении на столе упора, и двойном прохождении заготовки, можно сделать замок такого же качества, хотя и затратив больше времени.

Предлагаемые производителями фрезеры отличается не только по конструкции, но и по габаритам. Встречается оборудование весом от 2 до 6 и более килограмм. Легкие применяются для выполнения несложных задач. Они останавливаются при заглублении в твердую породу дерева, поэтому их обычно избегают. Тяжелые профессиональные фрезеры имеют массивный корпус и мощный электродвигатель, поэтому могут справиться с любой древесиной и крупными фрезами.

При выборе фрезера следует обращать внимание на следующие характеристики:

- Мощность.

- Скорость вращения.

- Тип цанги.

- Конструкцию подошвы.

Производительность фрезера напрямую зависит от его мощности. Оптимальными по мощности считаются приборы от 750 до 1500 Вт. Вес таких инструментом в среднем составляет около 4 кг. Бюджетные модели, мощностью до 750 Вт вполне пригодны для работы с мягкими породами древесины и гипсокартоном, но зачастую их производительность недостаточна. Слабые фрезеры часто останавливаются, особенно при резком изменении структуры волокон древесины, что бывает при обработке сучков. Тяжелые профессиональные фрезеры, мощностью свыше 2000 Вт, весят действительно много, поэтому такой инструмент сложно назвать ручным. Зачастую его мощность избыточна, поэтому если не заниматься обработкой дерева профессионально, то покупка столь функционального оборудования будет неоправданной растратой.

Выбирая фрезер следует обратить внимание на его скорость. Чем выше частота вращения фрезы, тем чище обрабатываемая поверхность. Присутствующее на рынке оборудование обычно имеет скорость от 7 до 24 тыс. оборотов в минуту. Стоит учитывать, что для очень быстрых фрезеров требуются специальные дорогостоящие фрезы, поскольку обычные не выдерживают столь интенсивной нагрузки. Также скоростные аппараты более шумные. Издаваемый ими звук при обработке древесины часто похож на свист, что сильно мешает и раздражает.

оборотов в минуту. Стоит учитывать, что для очень быстрых фрезеров требуются специальные дорогостоящие фрезы, поскольку обычные не выдерживают столь интенсивной нагрузки. Также скоростные аппараты более шумные. Издаваемый ими звук при обработке древесины часто похож на свист, что сильно мешает и раздражает.

Подбирая фрезер стоит обратить внимание и на используемый тип цанги. Лучшими считаются конусные. При этом желательно чтобы цанга была сделана из закаленной стали. Данная часть фрезера является легко сменяемой. При желании всегда можно установить другую более прочную. Если пользоваться некачественной цангой, то уровень безопасности при работе фрезером снижается.

Для упора фрезера в обрабатываемую заготовку используется подошва. Она бывает литой и штампованной. Литые подошвы являются лучшими, поскольку обладают более ровными пропорциями. Кроме этого они не так подвержены деформации как штампованные. На бюджетных моделях, а также на большей части фрезеров среднего ценового сегмента, устанавливаются штампованные подошвы.

При покупке фрезера следует учитывать, что удобство его использования зависит не только от качества изготовления и мощности установленного мотора, но и возможности проведения некоторых настроек.

В связи с этим следует обратить внимание на следующие параметры:

- Рабочий ход фрезы.

- Наличие плавного пуска.

- Автоматическую защиту от перегрузок.

- Наличие параллельных упоров.

- Возможность подключения к пылесосу.

Рабочий ход фрезы является ключевым параметром при выборе. Именно от его показателя зависит глубина возможной выборки в древесине. Самые слабые модели обычно способны углубиться в заготовку на глубину от 20 до 50 мм. У профессиональных этот показатель доходит до 80 мм и выше. Глубина обработки регулируется специальным механизмом на корпусе фрезера или на его упоре, в зависимости от конструкции. Чем точнее шкала регулировки, тем лучше. Самыми удобными в использовании считаются фрезеры с делением настройки в 0,1 мм.

Более дорогие модели фрезеров оснащаются системой плавного пуска. Она позволяет электродвигателю набирать обороты медленнее. Это снижает динамическую нагрузку на отдельные узлы инструмента, что существенно увеличивает срок его эксплуатации. Также немаловажным дополнением является защита от перегрузок. Это предотвратит замыкание электрической части в случае скачков напряжения или при перегреве.

Важным параметром является и наличие дополнительных приспособлений, которые входят в комплект фрезера. В первую очередь это касается параллельного упора. С его помощью можно проводить идеально ровную выборку параллельно одной из сторон деталей. В более дорогих моделях в комплект кроме упора может входить и копировальная втулка. Она позволяет делать выборку путем копирования контура вырезанного заранее шаблона.

Также немаловажным является наличие патрубка для подключения к пылесосу. Хотя такое расширение и является довольно востребованным, патрубок есть далеко не на всех фрезерах, поэтому перед покупкой следует уточнить данный момент. Благодаря его наличию можно подключить пылесос с циклоном для отвода стружки, что обеспечит чистоту в мастерской и минимальное запыление воздуха.

Благодаря его наличию можно подключить пылесос с циклоном для отвода стружки, что обеспечит чистоту в мастерской и минимальное запыление воздуха.

Ручной фрезер универсальный инструмент для выполнения десятков различных задач, но он имеет и недостаток – это довольно тяжелое оборудование. При работе с ним быстро появляется усталость. Кроме этого, для того чтобы обрабатывать мелкие детали их необходимо фиксировать на столе с помощью струбцин, а также применять различные направляющие. Для решения данных проблем многие владельцы этого инструмента проводят его модернизацию, которая не влияет на целостность самого фрезера. Распространенным решением является закрепление фрезера на стол. Он прикручивается болтами к нижней стороне столешницы. При этом его фреза выводится на внешнюю часть стола, сквозь заранее подготовленное отверстие. Таким образом, инструмент можно переделать во фрезерный станок.

С помощью станка можно легко и быстро обрабатывать кромку досок, сделать соединение шип-паз, а также выполнять прочие задачи. Продуктивность при этом возрастет в разы, поскольку в таком положении проводится движение заготовки на фрезу, а не наоборот. После окончания работы фрезер можно снять и продолжить использовать его как ручной инструмент.

Продуктивность при этом возрастет в разы, поскольку в таком положении проводится движение заготовки на фрезу, а не наоборот. После окончания работы фрезер можно снять и продолжить использовать его как ручной инструмент.

Похожие темы:

что это? Какие виды бывают и как правильно выбрать

Главная – Статьи – Фрезер – что это? Какие виды бывают и как правильно выбрать Фрезер как деревообрабатывающий электроинструмент имеется практически у каждого столяра, ведь с помощью этого оборудования можно легко вырезать пазы, производить фигурную обработку кромок и просверливать отверстия. При этом работать фрезерной машиной можно не только с чистым древесным массивом, но и с пластиком, металлом, древесностружечными, древесноволокнистыми плитами и другими материалами. Выбор любого инструмента, как правило, начинается с определения его назначения и выявления активности использования, поэтому и при выборе фрезера, изначально следует определиться с типом тех работ, в которых будет использоваться этот электроинструмент.

Типы

Фрезеры подразделяются на оборудование вертикального, кромочного, комбинированного и специального типа. Вертикальный инструмент он же погружной фрезер является универсальным оборудованием и применяется для любых видов фрезерования. Фрезерная машина кромочного или иначе окантовочного вида предназначена лишь для обработки кромок материалов. Комбинированное оборудование имеет специальный вид исполнения в него входит сразу две базы одна для снятия кромок, а вторая для погружного фрезерования.

Специальные фрезеры различаются на присадочный инструмент для выборки пазов и отверстий под дюбели, на ламельный инструмент для произведения лишь узких пазов и на триммер-оборудование рассчитанное на обработку ламината. Прежде всего, нужно определиться с назначением фрезера, ведь если он будет использоваться только для произведения каких-либо конкретных работ, совсем необязательно переплачивать и покупать оборудование универсального класса.

Технические характеристики фрезера

Фрезеры различаются по мощности, что может составлять от 600 до 2300 ватт, конечно, чем больше мощность инструмента, тем лучше, но тем он и тяжелее, поэтому работать навесу с таким оборудованием становится довольно сложно.

Также фрезерные машины классифицируются по скорости вращения шпинделя, она может составлять от 8000 до 34000 оборотов в минуту, это значение в большей мере определяется типом инструмента и его мощностью. Данное оборудование различается и по диаметру хвостовика фрезы, выбор этой характеристики, безусловно, зависит от назначения самого инструмента. Технические характеристики фрезера должны быть пропорциональны условиям, типам или иначе спецификой тех работ, которые планируется выполнять этим оборудованием, при возникновении же затруднений выбора разумнее проконсультироваться у столяров. Однако, несмотря на специфические отличия различных моделей фрезерных машин нужно уделить внимание и их общим характеристикам, так, желательно чтобы фрезер имел переключатель скорости вращения, блокиратор включателя и удобный пылевой шлюз, ведь при наличии данных функций работать фрезером будет намного удобнее.

Что такое фрезер?

Ручной фрезер – электроинструмент, предназначение которого во фрезеровании пазов, снятии фасок, фрезерования отверстий. Как правило, фрезер применяют для того, чтобы обрабатывать деревянные изделия. Однако когда используются специальные фрезы, то он вполне подойдет и для того, чтобы делать обработку обработки металла, например, алюминия и пластмасс.

Как правило, фрезер применяют для того, чтобы обрабатывать деревянные изделия. Однако когда используются специальные фрезы, то он вполне подойдет и для того, чтобы делать обработку обработки металла, например, алюминия и пластмасс.

Подчеркнем при этом, что в таких случаях нужна определенная оснастка и определенный режим обработки.

Не нужно думать, что это просто деревообрабатывающий станок. Даже чисто внешне они отличаются. И принципиальное отличие в том, что этот инструмент не делает ставку на свою силу. Его преимущество – в скорости.

При обработке древесины используется фреза. Это рабочая единица фрезера, которая может быть разных видов. В зависимости от того, какая древесина попадет под обработку, будет применяться и соответствующая фреза.

В каких случаях мастер использует фрезер?

Когда необходимо вырезать паз, желоб или когда необходимо сделать ровным край заготовки; когда необходимо вырезать на нем фигурный профиль.

Можно еще перечислить немало операций, которые под силу этому электроинструменту. И все потому, что он является инструментом многофункциональным. О нем обязательно вспоминают, когда заходит речь про фрезерование отверстий, торцов, пазов.

Виды фрезеров

В настоящее время существует три вида фрезеров: верхний, кромочный, ламельный.

Верхний фрезер считается самым универсальным. Ведь ему под силу самые разные фрезеровальные работы. Верхний фрезер принято делить еще на два вида: погружной и неподвижный.

У погружного фрезера двигатель с фрезой перемещается вверх и вниз. Для этого у него две направляющие. Корпус двигателя опирается на пружины. Именно за счет этих пружин и можно вертикально опустить фрезу, которая вращается, в деталь, которая предназначена для обработки.

У неподвижных фрезеров корпус двигателя установлен жестко. И чтобы настроить глубину погружения фрезы, его необходимо передвигать вверх или вниз. Фреза выступает за плоскость базы.

Когда фрезеруешь канты обрабатываемой детали, то это не создает проблемы. А вот начало и завершение фрезерования замкнутого паза может стать проблематичным. В этом случае иногда нужно опускать и поднимать фрезер целиком и при этом не останавливать вращение рабочего инструмента.

Предназначение кромочного фрезера в обработке кромок, и потому такой вид фрезера считается инструментом узкой специализации. Предназначение ламельного фрезера в изготовлении пазов на торце изделия. У этого вида фрезера тоже узкая специализация.

Фрезер это. Фрезерование – это.

.. Приспособление для фрезерования и описание процедуры

.. Приспособление для фрезерования и описание процедуры

Что такое фрезер?

1.В каких случаях мастер использует фрезер? 2.Виды фрезеров

Ручной фрезер – электроинструмент, предназначение которого во фрезеровании пазов, снятии фасок, фрезерования отверстий. Как правило, фрезер применяют для того, чтобы обрабатывать деревянные изделия. Однако когда используются специальные фрезы, то он вполне подойдет и для того, чтобы делать обработку обработки металла, например, алюминия и пластмасс.

Подчеркнем при этом, что в таких случаях нужна определенная оснастка и определенный режим обработки.

Не нужно думать, что это просто деревообрабатывающий станок. Даже чисто внешне они отличаются. И принципиальное отличие в том, что этот инструмент не делает ставку на свою силу. Его преимущество – в скорости.

При обработке древесины используется фреза. Это рабочая единица фрезера, которая может быть разных видов. В зависимости от того, какая древесина попадет под обработку, будет применяться и соответствующая фреза.

В каких случаях мастер использует фрезер?

Когда необходимо вырезать паз, желоб или когда необходимо сделать ровным край заготовки; когда необходимо вырезать на нем фигурный профиль. Фрезер поможет мастеру сделать декоративную обработку, то есть вырезать узоры. Он же – незаменимый помощник, когда нужно подготовить ниши для замков, уголков и петель.

Можно еще перечислить немало операций, которые под силу этому электроинструменту. И все потому, что он является инструментом многофункциональным. О нем обязательно вспоминают, когда заходит речь про фрезерование отверстий, торцов, пазов.

Виды фрезеров

В настоящее время существует три вида фрезеров: верхний, кромочный, ламельный.

Верхний фрезер считается самым универсальным. Ведь ему под силу самые разные фрезеровальные работы. Верхний фрезер принято делить еще на два вида: погружной и неподвижный.

У погружного фрезера двигатель с фрезой перемещается вверх и вниз. Для этого у него две направляющие. Корпус двигателя опирается на пружины. Именно за счет этих пружин и можно вертикально опустить фрезу, которая вращается, в деталь, которая предназначена для обработки. Потом ее же можно будет аккуратно поднять.

У неподвижных фрезеров корпус двигателя установлен жестко. И чтобы настроить глубину погружения фрезы, его необходимо передвигать вверх или вниз. Фреза выступает за плоскость базы.

Когда фрезеруешь канты обрабатываемой детали, то это не создает проблемы. А вот начало и завершение фрезерования замкнутого паза может стать проблематичным. В этом случае иногда нужно опускать и поднимать фрезер целиком и при этом не останавливать вращение рабочего инструмента.

Предназначение кромочного фрезера в обработке кромок, и потому такой вид фрезера считается инструментом узкой специализации. Предназначение ламельного фрезера в изготовлении пазов на торце изделия. У этого вида фрезера тоже узкая специализация.

mcgrp.ru

Фрезер – это… Что такое Фрезер?

Фрезерная машина Различные формы получаемых кромок и пазовФрезер, фрезерная машина — ручной деревообрабатывающий электроинструмент для фрезерования — фигурной обработки кромок, вырезания пазов и сверления отверстий.

Разновидности

- Вертикальный (погружной) — используется для любых видов фрезеровок. Двигатель такого фрезера перемещается вверх и вниз по двум направляющим, что позволяет делать пазы и отверстия заданной глубины.

- Кромочный (окантовочный) — специально предназначенный фрезер только для обработки кромок. Отличается относительно небольшим весом и мощностью.

- Комбинированный — имеет в комплекте две базы: одна для погружного фрезерования с заданной глубиной, вторая — для обработки кромок.

Фрезеры специального назначения:

- Присадочный (дюбельный) — для сверления отверстий или пазов под шканты (дюбели).

- Ламельный (см. Biscuit joiner (англ.)) — для вырезания узких продолговатых пазов.

- Триммер (см. Laminate trimmer (англ.)) — для обработки ламината.

Основные характеристики

- Потребляемая мощность (600—2300 ватт)

- Скорость вращения шпинделя на холостом ходу (8000—34000 об/мин)

- Рабочий ход фрезы (0—70 мм) — для вертикальных фрезеров.

- Диаметр хвостовика фрезы (8 мм, 8—12 мм, 6/8 мм, 6/6,35/8/12,7 мм). Фреза зажимается в цанговом зажимном патроне.

Галерея

Разновидность дюбельного фрезера (см. Domino joiner (англ.))

Ламельный фрезер

Вырез ламельным фрезером, вставленный ламель

См. также

Литература

- Полетаев А. «Древесный декоратор». // Дрель До Дыр : Журнал. — 2011. — № 4. — С. 54—61.

Ссылки

dic.academic.ru

Что такое фрезер и как его выбрать

Учимся «читать этикетку»: на какие опции и характеристики стоит обратить внимание при выборе фрезера? А какие особо не влияют на потребительские характеристики прибора.

На фото:

Мощность и классы

Легкие, «средние» и тяжелые фрезеры. Мощность двигателя не является критерием добротности фрезера. Есть модели, которые находятся на хорошем счету у профессионалов, несмотря на скромные ватты. Можно выделить три класса вертикальных фрезеров:

- до 1100 Вт. Такой фрезер сравнительно компактен, весит немного. Однако и высокой стойкостью к нагрузке не отличается. Большое усилие подачи к такому фрезеру лучше не прикладывать.

- 1200 — 1700 Вт — средний класс.

- 1800 — 2300 Вт. Что такое фрезер со столь мощным мотором? Это тяжелая габаритная и очень производительная машина, которая легко переносит нагрузку и уверенно справляется со съемом толстого слоя материала.

Диаметр цанги

6, 8 или 12 мм. Цанга — это втулка, в которую вставляется хвостовик фрезы. Иными словами, диаметр цанги определяет диаметр подходящего хвостовика. Наиболее распространены 8-миллиметровые цанги. Ими комплектуются фрезеры различных классов. Стандарт «6 мм» можно увидеть у машин невысокой мощности, а 12-миллиметровая цанга, наоборот, встречаются у мощных тяжелых фрезеров. Нередко в комплекте есть две или три цанги разного диаметра.

На фото: фрезер DW615 компании Black and DeWALT.

Ход фрезы

От 40 до 80 мм в зависимости от модели. Эта характеристика показывает, насколько опускается фреза при максимальном ходе «головы» вниз.

Регулировка скорости

Одна из важнейших опций. Максимальные обороты фрезеру нужны в редких случаях. При чрезмерной частоте вращения фреза перегревается и прижигает заготовку (иногда этот процесс сопровождается дымом). Есть правило: чем больше диаметр оснастки, тем меньше должна быть скорость. Электронный регулятор позволяет подобрать адекватную частоту вращения в зависимости от используемой фрезы. Также у фрезеров нередко встречается система стабилизация частоты и плавный пуск.

Подсветка

Для хорошего обзора. При фрезеровании нередко возникают ситуации, когда обзор рабочей области затруднен. Это не страшно, если вы ведете машину по упору от края до края. Но нередко нужно контролировать продвижение фрезы, чтобы не снять лишнего. Здесь-то и выручает подсветка, которая обеспечивает прекрасный обзор линии.

Микролифт

Тонкая настройка глубины. Множество фрезеров оснащены дополнительным винтовым механизмом для регулировки глубины с точностью 0,1 мм. Стандартную настройку с ограничительным штифтом называют грубой, так как погрешности у нее довольно велики. Микролифт же пригодится там, где важно задать глубину очень точно, и к тому же он позволяет добавить необходимые доли миллиметра.

Параллельный упор

На фото: фрезер MF 1400 KE компании AEG.

Литой или штампованный. Считается, что первый вариант предпочтительнее, так как от упора требуется хорошая жесткость (если ее нет, ждите неточностей в работе). Впрочем, иногда жесткостью отличается и штампованный упор. Проверяют так: при значительном боковом усилии на фрезер добротный упор не станет «играть» и не даст машине сместиться в сторону. Стоит добавить, что у дорогих моделей упор оснащают механизмом тонкой настройки отступа от края (наподобие микролифта) и регулируемыми башмачками. Такие усовершенствования не помешают, ведь фрезер это инструмент для точной работы.

Советы при выборе

Добротная конструкция — очень жесткая. В ней нет места люфтам и перекосам, которые негативно сказываются на точности. Осматривая понравившуюся модель, попробуйте покачать и перекосить ее «голову» неравномерными усилиями на рукоятках. Люфт или проседание хотя бы по одной из стоек — плохие признаки. Опускаться «голова» должна плавно, без рывков и чрезмерных усилий с вашей стороны. У револьверного упора не должно быть вертикального люфта. Стоит обратить и на комплектацию. Упоры, копировальные втулки, циркульный центр, различные цанги и фрезы — все это явно не будет лишним, а кейс в качестве упаковки, разумеется, предпочтительнее.

В статье использованы изображения: blackanddecker.ru, dewalt.ru, aeg-powertools.ru

www.4living.ru

Фрезер — Википедия с видео // WIKI 2

Фрезерная машина

Различные формы получаемых кромок и пазов

Фре́зер, фре́зерная машина — ручной деревообрабатывающий электроинструмент для фрезерования — фигурной обработки кромок, вырезания пазов и сверления отверстий.

Энциклопедичный YouTube

1/3

Просмотров:523

52 606

3 568

Фрезерная машина Элпром ЭМФ 970.Вертикальная фрезерная машина

Выбираю фрезерный станок с ЧПУ. NC machine & Computer Numerical Control

MCH-2 МАШИНА ДЛЯ ТОРЦЕВОГО ПРОПИЛА

Содержание

Разновидности

- Вертикальный (погружной) — используется для любых видов фрезерования. Двигатель такого фрезера перемещается вверх и вниз по двум направляющим, что позволяет делать пазы и отверстия заданной глубины.

- Кромочный (окантовочный) — специально предназначенный фрезер только для обработки кромок. Отличается относительно небольшим весом и мощностью.

- Комбинированный — имеет в комплекте две базы: одна для погружного фрезерования с заданной глубиной, вторая — для обработки кромок.

Фрезеры специального назначения:

- Присадочный (дюбельный) — для сверления отверстий или пазов под шканты (дюбели).

- Ламельный (см. Biscuit joiner (англ.)) — для вырезания узких продолговатых пазов.

- Триммер (см. Laminate trimmer (англ.)) — для обработки ламината.

Основные характеристики

- Потребляемая мощность (600—2300 ватт)

- Скорость вращения шпинделя на холостом ходу (8000—34000 об/мин)

- Рабочий ход фрезы (0—70 мм) — для вертикальных фрезеров.

- Диаметр хвостовика фрезы (8 мм, 8—12 мм, 6/8 мм, 6/6,35/8/12,7 мм). Фреза зажимается в цанговом зажимном патроне.

Галерея

Разновидность дюбельного фрезера (см. Domino joiner (англ.))

Ламельный фрезер

Вырез ламельным фрезером, вставленный ламель

См. также

Литература

- Полетаев А. «Древесный декоратор». // Дрель До Дыр : Журнал. — 2011. — № 4. — С. 54—61.

Ссылки

В последний раз эта страница редактировалась 1 февраля 2018, в 14:54.wiki2.org

Как выбрать фрезер: назначение, устройство, особенности

Начнём с общих фраз, как работать фрезой. Разберёмся углублённо по ходу текста, решим, как выбрать фрезер.

Что такое фрезер

Занимаемая фрезерами область чрезвычайно велика. Дадим общее описание. Фрезерование позволяет выбирать материал любым заданным способом. Обещанный пример:

- Старый платяной шкаф (для одежды). Нужно старые двери снять и выкинуть, петли давно расшатались. Возникает вопрос, что поставить на их место.

- Ответ очевиден: предлагается сделать двери раздвижные. Купить оргалит (тонкий ДВП) либо фанеру и прочие листовые материалы, пригодные по соображениям прочности.

- По краям дверцы отделываются пластиком либо металлом, встаёт главный вопрос: из чего сделать направляющие (читатели уже догадались, что при помощи фрезера).

Простой фрезер

На первый взгляд ответ очевиден: пойти в мебельный магазин и купить, не нужно фрезера. В столице и больших городах выбор велик. В провинции потребуется фрезер, часто продавцы считают невыгодным возить комплектующие. Лучше продать покупателю новый платяной шкаф.

В итоге рекомендуем обратиться в местную мастерскую по деревообработке, где найдётся фрезер. Теперь объясним, как при помощи оборудование сделать направляющую:

- Материал берётся любой, но заготовку проще найти деревянную. Плюсов предостаточно. Во-первых, после окончания работ возможно все покрыть лаком и морилкой, направляющая сравняется по текстуре с платяным шкафом. Во-вторых, деревянную рейку просто раздобыть нужного размера, она дешёвая. Доска легко обрабатывается, сложностей не возникнет. Нетрудно купить про запас либо напилить, сделать при помощи рейсмуса.

- Фрезер срезает древесину любым нужным образом, зависит от формы фрезы. В приведенном примере потребуется выбрать две параллельные канавки толщиной под купленный лист фанеры или оргалита. Фреза нужна цилиндрической формы, без изысков и наворотов. Отличается от сверла тем, что режет не наконечник, а длина кромки. Фреза движется по заданной траектории (к примеру, прямая линия), выбирая материал.

Фрезер Makita

Хватит двух проходов, чтобы получить нужной формы направляющую. Рекомендуется брать плотные породы дерева (дуб, берёза), чтобы изделие вышло прочным. Крепится направляющая на винты или клей – удобным образом. Не забудьте вставить двери (если не изгибаются силой руки). И все!

Как устроен фрезер

Фрезер похож на гигантскую канцелярскую печать (см. первое фото). В основании по центру находится отверстие, где располагается поверхность детали. Сама «печать» опускается при помощи двух ручек, расположенных по бокам. В центре шпиндель с фрезой. Конструкция вручную вдоль плоскости двигается по нужной траектории, на заданную глубину снимая слой материала. Для упрощения процесса разработаны шаблоны, копировальные диски с втулками (см. ниже), прочие направляющие устройства. Состав в совокупности позволяет на поверхности получать разнообразные углубления нужной формации.

Виды фрезеров описанием не ограничиваются. Известны кромочные, предназначенные для формирования торцов деталей. С этой целью в продажу поступают столь изощрённые по профилю резцы, что диву даёшься. Рассмотрим некоторые технические характеристики фрезеровальных машин.

Опции и функции фрезера

Внутри фрезера стоит коллекторный двигатель с регуляцией оборотов или без. Валом или через редуктор вращает привод с установочным патроном под фрезу. Система крепления чаще на затяг, без SDS. Для настройки подходят стандартные гаечные ключи с тонким ухватом. Фрезеры различают по диаметру хвостовика фрезы: 6, 8, 12 и т. д. мм. В продаже найдутся переходные цапфы, позволяющие использовать не предназначенные для этого напрямую насадки.

Работа агрегата

Скорость вращения двигателя фрезера регулируется тиристорной схемой, изменяющей угол отсечки напряжения. Меняется среднее значение, чем варьируется мощность. В результате скорость вращения вала коллекторного двигателя фрезера изменяется. Типичные значения укладываются в диапазон 20000 — 30000 оборотов в минуту. Фрезер — быстрая машина. При покупке сразу измеряйте глубину патрона. Причины:

- Когда работает фреза, возникают нагрузки.

- В результате крепление расшатывается, зажим на хвостовике ослаблен.

- При работе фреза способна уходить вверх или вниз. Последнее всегда заметно. В первом случае, если глубина патрона мала, хвостовик упрётся в дно, и не удастся определить, что фреза расшатана.

- Высокая скорость вращения шпинделя фрезера спровоцирует ситуацию: как патрон, режущий инструмент вылетит в неизвестном направлении. Это станет причиной серьёзной травмы.

- Если запасная глубина достаточная, удастся вовремя заметить дефект и вращение остановить.

Если изменение скорости вращения в фрезере не слишком востребовано, поддержание оборотов на постоянном уровне придаст стабильности работе. Согласитесь, плохо, когда вращение нестабильное. За постоянством работы фрезера следит специальная схема, реагирующая на уровень искрения. Наличие описывается в технических характеристиках, как поддержание уровня оборотов. Смысл — от скорости вращения вала зависит сила искрения. Схема отслеживает ситуацию и меняет угол отсечки напряжения питания, обороты фрезера восстанавливаются до исходных. Подобные опции отсутствуют в дешёвых моделях.

Гораздо важнее динамический тормоз и плавный старт. Это функции, следящие за отсутствием резких скачков в начале и конце работы фрезера. Помимо очевидных преимуществ, это избавляет от смены положения устройства. А это важно порой, ведь возможно сбить настройки. Динамический тормоз позволяет фрезе быстро, но плавно остановиться. Скорость вращения высока, шпиндель способен долго останавливаться. При большом объёме работ это сильно затянет процесс. Если дело обстоит так, разумно произвести выбор фрезеровальной машины с динамическим тормозом.

Плавный старт не позволит сбить единожды установленную позицию. Как видите, опций управления скоростью три. Каждая стоит денег. Но опции несравнимы с рабочим ходом фрезера. Устройство сделано так, что нужно постепенно и вручную обходить весь участок. По шаблону либо согласно штатному ограничителю. Отмечайте важные вещи:

- Вертикальный ход станины необоснованно ограничен конструкцией. В хорошем фрезере нижнее положение то, где шпиндель почти касается плоскости детали. Если расстояние составляет 1-2 см, это ограничивают рабочую длину фрезы, что резко снижает технические возможности прибора. Общая длина хода выбирается согласно потребностям. В приведённом выше примере — 1-2 см.

- Для ограничения глубины погружения в деталь служит специальный «быстрый» винт. Фиксирует опускание платформы на определённой дистанции, что резко упрощает работу. Допустим, требуется по шаблону снять выемку под дверную петлю. Сложно в каждой точке измерять линейкой. Ограничитель не даёт фрезеру выбрать глубже. Остаётся лишь поводить по площади шаблона.

- Ограничение в избранных моделях ставится дополнительно сверху. Фреза берет боком, при большой площади обработки нет смысла поднимать устройство выше поверхности детали. Это потерянное время и часто мешает. Ограничение сверху позволяет не думать при работе с фрезером о подобных мелочах.

Фрезерный станок

Важным моментом считается механизм движения станины со шпинделем. В этом случае внимание обращаем на моменты:

- Ручек у фрезера две. Предполагается, что мастер, как за уши малолетнего хулигана, будет брать «самовар» и водить по нужной траектории. В хорошем фрезере люфт платформы отсутствует либо минимальный. В противном случае резец закусит, потом сломает. Ввиду высокой скорости в стороны летят осколки стали, выводы делайте самостоятельно. Закусывает фрезу по причине резки всей кромкой. Если на глубине прибор перекосит резко, возникает прогрессирующая нагрузка, приводящая к печальным последствиям. На каждом фрезере стоит замок, фиксирующий положение платформы при заданной высоте. Но в ходе выполнения некоторых операций его нужно отщёлкивать, тогда при люфте придётся терять время на останов и разгон двигателя. Согласитесь, неудобно. Иначе фреза ломается, в стороны летят опасные осколки. Наконец, люфт может приводить к неверной форме отверстий: скосы боковых стенок и прочее. Обратите внимание, по мере эксплуатации фрезера следует ожидать резкого роста упомянутых негативных эффектов.

- Платформа должна легко ходить в длине без закусываний. В хорошем фрезере мастер вправе воспользоваться единственной ручкой из двух с сохранением положительного результата. Если в магазине обнаружилось, что сделать это не получается, постарайтесь найти замену. Движение обязано происходить плавно и без усилий. На некоторых фрезерах возвратные пружины столь сильные, что приходится давить обеими руками, достигая желаемого. Платформа не должна опускаться вниз под действием собственного веса.

Фрезер комплектуется по-разному. Возможны шаблонные втулки, не дающие резцу скрести по границе формочки. Поясним: допустим, нужно снять прямоугольную область. Чтобы это сделать, создаётся нужной формы шаблон под фрезер, рамка из любого материала. Шаблон допустим покупной или самодельный, с установленной высотой (от пары миллиметров до разумных пределов). Если не поставить копировальную втулку, резец пойдёт по торцу рамки и станет её срезать. В результате выемка получится неровная, шаблон придётся выкинуть. О твёрдый материал затупится резец.

Иногда полезно выбрать пыль. Допустим, при резке камня требуется, древесные опилки порой мешают. В набор к фрезеру добавляется насадка под пылесос. Желательно взять строительный вариант уборочной техники, но мастера говорят, годится и бытовой домашний.

Не рассматриваем производители фрезеров: брак встречается и у признанных лидеров, а хороший экземпляр отыщется и среди аутсайдеров.

vashtehnik.ru

это… Приспособление для фрезерования и описание процедуры

Фрезерование – это метод обработки поверхностей, основанный на поочередной работе зубьев фрезы. Существует огромное разнообразие инструментов в зависимости от их функционального назначения, обрабатываемых материалов, характеристик изготавливаемых деталей.

Особенности процесса

Процесс фрезерования, как и все существующие методы обработки материалов резанием, основан на главном и вспомогательном движениях. Первый – это вращение инструмента, а второй – подача его на рабочий ход.

Фрезерование поверхности обычно производится в несколько последовательных этапов:

- Черновое – первоначальное снятие объемной стружки с целью оформления необходимого общего профиля, имеет невысокий класс точности. Припуск на обработку (толщина снимаемого слоя с учетом всех дополнительных факторов) может составлять от 3 до 7 мм в зависимости от материала заготовки.

- Получистовое – второй этап зачистки намеченного фрезеровального объекта, стружка меньше, точность работ повышается и достигает 4-6-го классов.

- Чистовое – тщательная отделка обеспечивает высокое качество поверхности и контуров, высокую точность (6-8-й классы). Припуск должен составлять 0,5-1 мм.

Реализация каждого из этапов обработки имеет собственные отличительные требования к рабочим инструментам по характеру их конструкции, материалу, количеству и качеству режущих кромок. К примеру, приспособление для фрезерования, имеющее назначение черновой обработки, характеризуется крупными зубьями, в то время как чистовая фреза имеет мелкую многозубчатую структуру.

Виды фрезерных работ

Широкий диапазон существующих фрез позволяет проводить обработку материалов различной сложности и конфигурации, под любым углом. Все виды процессов можно разделить на несколько групп:

- Работа с плоскими поверхностями. Совершается черновая и чистовая зачистка необъемных плоскостей, имеющих горизонтальное, вертикальное или наклонное положение.

- Обработка объемных фасонных заготовок и деталей. Осуществляется объемная зачистка, придание объектам определенной формы.

- Разделение. Производится разделение деталей на несколько частей, отрезание излишнего материала.

- Модульная отделка. Основана на формировании необходимого профиля имеющейся заготовки, оформлении канавок, пазов, зубьев, фасонных углублений.

Для каждого отдельного метода чаще всего используется отдельное приспособление для фрезерования. Заготовки особой сложности обрабатываются с помощью комплекта из фрез. Так, фрезерование широких поверхностей осуществляется с использованием набора инструментов, которые имеют разнонаправленные винтовые зубья с целью уменьшения осевых сил.

Разновидности фрез в зависимости от назначения

Известно несколько классификационных признаков, по которым распределяются все известные фрезеровальные приспособления: по материалу, по типу ножей, по форме, в зависимости от направления рабочего хода. Основным параметром все же является назначение.

- Цилиндрические – обработка фрезерованием всех горизонтальных и вертикальных плоскостей.

- Торцевые – отделка всех плоскостей в любом положении.

- Концевые – работы разной сложности, возможность осуществления плоского, фасонного, модульного, художественного фрезерования.

- Угловые и фасонные – снятие стружки с боковых поверхностей заготовок, профильных объектов, зачистка конусообразных углублений.

- Отрезные, разрезные, шлицевые – разделение, нарезание зубцов на заготовках, формирование канавок.

Один и тот же тип инструментов может иметь отличия по диаметру, количеству ножей и их особенностям.

Конструкционные отличия фрез

Характеристики ножей и способы их закрепления являются важными параметрами, определяющими назначение фрезы, в частности, по качеству осуществляемой обработки.

- Цельные. Изготавливаются из инструментальной легированной и быстрорежущей сталей. Чаще всего – цилиндрические, дисковые, шлицевые, отрезные фрезы.

- Составные. Существует два варианта. В первом хвостовик из конструкционной стали приварен к режущей головке – из инструментальной, быстрорежущей стали, реже – из твердого сплава. Во втором – быстрорежущие или твердосплавные ножи напаиваются на корпус приспособления. Применяются в торцевых и концевых фрезах.

- Сборные. Ножи, чаще всего твердосплавные, механически соединены с основным телом.

Цельные фрезы имеют большее количество зубьев, что позволяет осуществлять более точную обработку. Та же возможность имеется у составных инструментов, состоящих из твердосплавной головки и конструкционного хвостовика. Их недостатком является высокая степень износа. Чаще всего это оборудование задействовано в получистовых и чистовых этапах снятия стружки.

Сборные фрезы характеризуются высокой степенью стойкости к износу, прочностью, твердостью и остротой ножей, простотой точения и демонтажа. Однако количественно, в соотношении на одну головку, они значительно проигрывают. Такие преимущественно задействованы при черновой обработке.

Станки

Требующие выполнения фрезеровочные работы определяют необходимое оборудование, в том числе тип станка, на котором они будут производиться.

Горизонтально-фрезерные предназначены для обработки горизонтальных плоскостей и фасонных поверхностей, изготовления зубчатых колес, оформления некоторых профильных объектов. Их устройство обусловливает горизонтальное крепление инструмента, чаще всего цилиндрической, дисковой или торцевой фрезы.

Те же виды работ, но с отличительными особенностями, позволяет выполнять вертикальный станок для фрезерования. Особенностью является вертикальное крепление инструмента и, следовательно, преимущественное использование торцевых, концевых и модульных фрез.

Универсальные фрезеровочные станки обладают дополнительными устройствами поворотности стола в 3 плоскостях, что позволяет работать с горизонтальными, вертикальными и фасонными поверхностями.

В серийном производстве деталей, имеющих одинаковый профиль, применяются копировальные фрезерные установки, позволяющие выполнять повторяющиеся узоры или углубления на плоскости с повышенной точностью.

Оборудованием будущего являются станки с ЧПУ. Они обеспечивают выполнение запрограммированного комплекса действий, преимущественно для художественного фрезерования или несерийного производства деталей. Применяются концевые, торцевые и модульные фрезы с различным количеством режущих кромок.

Фрезерование – это работа на специальном режущем станке, который обеспечивает рабочий ход инструмента и подачу заготовки.

Влияние режимов резания на результаты работ

Результаты определяет не только рационально подобранное оборудование. Их качество зависит от того, насколько правильно подобраны режимы фрезерования.

- Необходимо точно определить необходимый диаметр фрезы, ее конструкцию, материал, количество зубьев, установить соотношения между размерами инструмента и толщиной снимаемого слоя. Профессионалу важно стремиться к тому, чтобы необходимая толщина металла снималась за один проход.

- Размер инструмента определяет устанавливаемую скорость его вращения и, соответственно, скорость работ. Они задаются на станке путем установки частот вращения шпинделя – основополагающей оси для закрепления фрезы. Слишком медленные или слишком быстрые основные рабочие движения режущей головки приводят к низкому качеству обработки.

- Важным режимом резания является подача. Существует разделение в этом цельном понятии. Первоначально определяется подача фрезы на один зуб. Она выбирается по справочникам в соответствии с используемым инструментом и типом рабочей поверхности. После определяется подача за один оборот и за минуту, соответственно.

Расчет фрезерования производится на основе информации о допустимых мощностях оборудования, типе обрабатываемой поверхности и выбранных инструментах. Существуют номинальные таблицы, наполненные требуемыми и контрольными значениями. Рациональный подбор и расчет основных параметров работы определяет ее качество.

Сопровождающие явления

Фрезерование – это процесс снятия стружки, который характеризуется повышенными тепловыми эффектами и механическими воздействиями, которые могут негативно отразиться на способностях инструментов и особенностях отделки. Некоторые явления, оказывающие влияние на результаты фрезеровочных работ:

- Налипание и усадка стружки. Слипание металла на режущей поверхности, прессование его портит процесс отделки и сами ножи. Это более актуально для мягких материалов.

- Наклеп. Повышение твердости, снижение прочности и пластичности поверхностного слоя детали – побочный эффект пластической деформации, снимаемый последующей термообработкой.

- Трение, повышение тепла в рабочей зоне, вибрация – факторы, снижающие работоспособность фрезы.

Для предотвращения побочных эффектов необходимо использовать дополнительные технологии и средства.

Защита обрабатываемых изделий и инструмента

Чтобы избежать или минимизировать негативные влияния процессов резания на инструмент и обрабатываемый материал, используются следующие приемы:

- Применение охладительных и смазывающих веществ и жидкостей, подача их непосредственно в зону фрезерной работы уменьшает трение, образование наклепа, налипание стружки, сохраняет длительный срок службы ножей.

- Предусмотренная система отвода стружки ликвидирует влияние усадки, а рациональный подбор режимов резания для особо мягких металлов предотвращает ее налипание.

- Вибрации возможно снижать за счет подбора передних и задних углов режущих кромок, нужных скоростей и использования виброгасителей.

Фрезерование с минимальными побочными процессами требует высокого профессионализма и опыта.

Фрезерование – это сложный комплексный процесс отделки разнообразных поверхностей, успешность которого определяется рациональным выбором оборудования, инструментов, режимов резания, смазочно-охладительных веществ и дополнительных приспособлений, повышающих качество работ.

fb.ru

Фрезерование – это… Что такое Фрезерование?

Фрезерование (фрезерная обработка) — обработка материалов резанием с помощью фрезы.

Фреза совершает вращательное, а заготовка — преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы.

Фреза и фрезерование изобретены в Германии и Австрии в XVII—XVIII веке, так как фрезерование требовало прочной станины станка с точными подшипниками, а радиально-упорные подшипники изобрёл Леонардо да Винчи.

Официальным изобретателем фрезерного станка является англичанин Эли Уитни, который получил патент на такой станок в 1818 г.

Концевые фрезы с цилиндрическим хвостовикомКлассификация фрезерования

Классификация фрезерования может происходить по-разному, в зависимости от того, что хотят выделить наиболее значимым:

- В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное. На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

- В зависимости от типа инструмента (фрезы) — концевое, торцовое, периферийное, фасонное и т. д.

- Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

- Торцовое фрезерование — фрезерование больших поверхностей.

- Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы.

- Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы).

- В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, зато увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

Заблуждения о фрезеровании

Имеет место заблуждение, что при фрезеровании нужно давить на фрезу, чтобы она лучше резала. Это неправильно. Вспомните выпиливание лобзиком, чуть надавил — пилка сломалась. Скорость выпиливания зависит от того, как быстро вы будете совершать возвратно-поступательные движения лобзиком, и от остроты пилки.

См. также

dic.academic.ru

Ручной фрезер: основные технологические операции – Proderevo.net

Такой инструмент состоит из двух частей: верхней, куда входят мотор, рукоятки, цанговый зажим, фиксаторы вертикального положения, и нижней – со штангами, опорной подошвой и револьверным упором. Машины этой разновидности отличаются тем, что позволяют погружаться в обрабатываемый материал на требуемую (в пределах возможностей) глубину. На примерах конкретных операций рассмотрим важные особенности конструкций современных устройств данного типа.

Готовимся к работе

1. Фрезу зажимают в цангу, пользуясь рожковым ключом и механизмом блокировки вала. Если последнего не предусмотрено, понадобится второй ключ. В данном случае установка упрощена донельзя — стопор снабжен переключаемой (отворачивание/ заворачивание) «трещоткой». Фрезу зажимают, руководствуясь разметкой на ней или исходя из общего правила (2/3-3/4 длины хвостовика).Начнем с азов – подготовки к работе. В зависимости от материала и задачи выбирают фрезу. Для мягких пород древесины, фанеры, МДФ применяют насадку с ножами из быстрорежущей стали (HSS), не возбраняется и более дорогая, точная и стойкая, с твердосплавными лезвиями (HM). В остальных случаях – ДСП, древесина твердых пород, композитные составы – использование HM обязательно. Как уже упоминалось, одна из важнейших особенностей твердосплавных лезвий – точность: они оставляют более чистую поверхность.

2. «Голову» инструмента опускают до упора фрезой в поверхность, после чего ее удобно фиксировать. Далее, исходя из вылета режущей оснастки и желаемой глубины обработки, выбирают самую низкую из подходящих «ножек» револьверного упора. Это позволяет проходить заготовки в несколько приемов, не повторяя точных регулировок. Зачастую положение каждой «ножки» можно подстроить в небольших пределах. На выбранную «подставку» опус кают опорную штангу, предварительно отпустив ее зажим. Не фиксируя ее, а лишь прижимая пальцем, перемещают по ней подвижный указатель, добиваясь его совпадения с нулем мерной линейки.В зависимости от диаметра фрезы и материала устанавливают частоту вращения. Поскольку регулировочное колесико обычно маркируют в условных единицах, придется воспользоваться инструкцией, где указывают, когда что нужно выставлять. Вообще говоря, настройка оборотов – очень ответственная процедура. Во-первых, оснастка большого диаметра может не выдержать слишком высокую скорость, во-вторых, важно подобрать режим. При завышенной частоте есть риск “прижечь” заготовку, при заниженной – падает производительность и ухудшается качество обработки.

3. Штангу поднимают до совпадения указателя с требуемым делением измерительной шкалы и зажимают ее фиксатором.Определившись с оборотами и типом фрезы, устанавливают оснастку. Сделать это верно помогут риски на хвостовике – ориентироваться нужно на них. Если требуется отступить от предписания (или его попросту не оказалось), пользуются простым правилом – фиксируют 2/3 – 3/4 от общей длины хвостовика.

Покупая “расходку”, важно помнить, что диаметры зажима бывают разные. Обычно встречаются цанги под хвостовик 6,8 или 12 мм. Не отыскав оснастки нужно размера, печалиться не стоит – просто смените цангу. Она представляет собой вставку, расположенную внутри полого вала привода и зафиксированную гайкой.

Итак, пора зажимать фрезу. Делают это рожковым ключом, предварительно закрепив вал. В моделях попроще понадобиться второй ключ, в инструментах среднего уровня есть кнопка-стопор, но самый удобный фиксатор оборудован еще и “трещоткой” – в таком случае даже перехватывать не придется.

Глубина фрезерования

4. Если операция требует точности, хороший фрезер позволяет скорректировать установленное значение глубины. Его изменяют, не ослабляя (чтобы не сбить) фиксации опорной штанги, а вращая регулировочное колесико. Это можно сделать заранее, добившись точного совпадения рисок указателя и шкалы, или после пробного прохода.Следующий этап настройки – установка глубины погружения. Она задается вертикальным упором, который может иметь несколько ступеней регулировки. Наиболее ходовая – положение самого упора. Уперев его в самую низкую из ножек “револьвера” (если это возможно), ослабляют фиксаторы упора (обычно реализован барашковый зажим) и самой “головы” и опускают ее до касания фрезой поверхности. Заметим, что вовсе не обязательно использовать заготовку, лучше проделывать данную операцию на плоскости верстака, без риска повредить деталь.

5. При опускании «головы» фреза войдет в заготовку на глубину, выставленную на откалиброваннои шкале.Теперь нужно зафиксировать подвижный упор или просто придерживать его одной рукой, а другой установить подвижный указатель (он “ездит” вверх-вниз) напротив нулевого деления мерной шкалы, тем самым откалибровав линейку. Все, она готова к работе.

Перемещая упор и следы за указателем, настраивают глубину и затягивают винт подвижного упора. Если фрезер “из простых”, то юстировка закончена. В ином случае глубину погружения подгоняют более точно. Положение подвижного (уже закрепленного) упора изменяют с точностью до десятых долей миллиметра, поворачивая регулировочное колесико. Оно имеет фиксаторы (“перещелкивается” по делениям) или просто туго вращается. Первый вариант лучше, так как установка не собьется в процессе эксплуатации. Хорошо, когда такая регулировка реализована в широких пределах, и очень удобно, когда ее можно производить непосредственно во время работы.

Фрезерование

Не вдаваясь в особенности операций и пропустив пункт «Позиционирование машины на плоскости», расскажем, как приступать к работе. Установив максимальную глубину погружения, ее по необходимости «разбивают» на несколько ступеней — для этого предназначен револьверный упор. В подавляющем большинстве случаев он имеет три регулируемые ножки. Иногда их больше, например, восемь, что, впрочем, не считается признаком высокого класса инструмента, а скорее говорит об оригинальности. Не трогая ту ножку, по которой выставляли глубину погружения, задают ступени более высокими. Логика действий тут та же, что и в случае с оборотами, — слишком большое сечение прохода зараз приведет к медленному перемещению и «прижогу» материала, слишком маленькое — к потере производительности. Важен оптимум. Поворачивая барабан и перемещаясь от высокого упора к низкому, двигаются по заготовке до нужной глубины.

Начиная каждый проход, действуют так. Включают мотор, опускают фрезу (в материал или за пределами заготовки в зависимости от ситуации) и фиксируют «голову» стопором. Если проходов несколько или нет уверенности в том, что операция удалась, ее повторяют. Важно помнить, что двигаться по заготовке нужно в строго определенном направлении — материал навстречу вращающимся ножам. Вести фрезер «задом наперед» нельзя, так как это приведет к появлению брака. Направление движения обычно указано на подошве стрелкой; для всех моделей оно одинаково.

Несколько слов о штанговом механизме подъема/опускания «головы». Важно обратить внимание на класс изготовления. Перемещение должно быть плавным и легким, без перекосов и люфтов. Хорошо, когда стопор действует на две штанги — при такой компоновке жесткость и точность фиксации выше.

Надеемся, что читатель уже понял, что главное во фрезере — регулировки. Они обязаны обеспечить точность (это, к слову, во многом зависит от жесткости элементов конструкции) и удобство. Но если углубиться в тонкости выполнения операций, станет ясно, что не менее важно и другое — система. Под ней подразумевается ручная машина с приспособлениями для ее позиционирования на плоскости (без последних от фрезера будет мало толку, по крайней мере универсальность сильно пострадает). Рассказ о системе «фрезер + направляющий аппарат» начнем с наиболее простых случаев.

Фреза с опорным подшипником

Самым элементарным и компактным устройством, задающим положение машины, становится сама фреза, если она дополнена миниатюрным шариковым подшипником. Он располагается под или над режущими ножами и соответственно опирается на верхний или на нижний край кромки. С помощью такой оснастки получают фасонные кромки или нарезают пазы под соединение, окантовку, уплотнитель и т.д.

К достоинствам метода отнесем необременительность подготовительных операций (нужно настроить только вертикальное положение) и возможность точной обработки скругленных и криволинейных кромок (типичный пример — столешница). Недостатки вытекают из достоинств — сделать кривое ровным не удастся.

Параллельный упор

1. Для удобства и точности работы регулируют базу бокового упора. При максимальном сближении губок легче начинать и заканчивать проход. Сближая «башмаки», необходимо помнить о том, что при опускании фрезы она может встретиться с ними, если отступ от края незначителен. Максимально расширенная база облегчит длинные проходы на большом удалении от края, когда велик крутящий момент, уводящий линию упора от перпендикуляра к кромке.Все вышеперечисленное под силу и обычной фрезе без опорного подшипника (она дешевле), если использовать копировальное кольцо или параллельный упор. Начнем с упора. Им комплектуют все без исключения фрезеры, но это не значит, что он у всех одинаков.

2. Фрезер устанавливают на линию разметки, упор подводят к кромке и фиксируют. В данном случае обе штанги зажимают вращением одной рукоятки, обычно — несколькими «персональными» винтами.В самом простом случае упор представляет собой гнутую металлическую пластину на двух стальных штангах с вырезом по центру.

В подошве фрезера для них предусмотрены направляющие с фиксаторами. Для обеспечения жесткости их делают длинными (во всю плиту) или короткими, но двойными — на каждую штангу по две разнесенных.

Фиксация происходит минимум в двух точках (по одной с каждой стороны), максимум — в четырех. В «примитивном» варианте такой упор имеет существенные недостатки — низкую жесткость штампованной конструкции, сложность точной настройки положения, ограничения по диаметру используемой фрезы (она должна помещаться в центральный вырез), невозможность отрегулировать базу опорной поверхности. По мере усложнения аксессуар избавляется от этих недостатков. Для примера рассмотрим самую интересную конструкцию, опуская промежуточные.

3. Отпустив фиксатор механизма прецизионной регулировки, вращают котировочный винт, добиваясь точной установки упора.Штанги фиксируют в подошве не отдельными зажимами, а одним, действующим сразу на две стороны, — так сподручнее. После того как «штыри» зажаты, выставляют положение опорного башмака — он выполнен не заодно со штангами, а способен по ним перемещаться. У него тоже два зажима с одним (что удобнее) или двумя стопорными винтами.

4. После окончания настройки механизм фиксируют.После грубой настройки ослабляют дополнительный фиксатор и двигают опорную часть башмака, вращая юстировочное колесико. Как и в случае с вертикальной настройкой, здесь присутствуют мерные деления.

Выставив требуемое значение, дополнительный стопор фиксируют. Далее при необходимости раздвигают или сближают накладки, тем самым расширяя базу и/или подгоняя размер центрального промежутка между ними под фрезу конкретного диаметра. Заключительное и важнейшее замечание — основа механизма не стальная штампованная, а отлитая из легкого сплава.

5. Точная настройка позволяет добиться полного совпадения линии разметки и оси фрезы. Для облегчения процедуры на подошве делают «мушку-прицел», по которой легче ориентироваться.Параллельный упор пригодится при работе с кромкой или при фрезеровании в поверхности на заданном удалении от края. Работают как по ровному контуру, так и по криволинейному. «Минусы» у такого устройства позиционирования таковы: ограничение отступа от края и сложность процесса.Качественное фрезерование требует определенной сноровки и твердой руки. Например, легко «завалить» линию в начале и в конце заготовки, когда упор контактирует с кромкой не по всей длине базы. Если отступ велик, возрастает и риск уклониться от перпендикуляра с кромкой (или касательной к ней, когда она криволинейна).

Направляющая шина

Шину фиксируют относительно заготовки. Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку».Когда речь идет о прямой линии, хорошей альтернативой параллельному упору считается направляющая шина. Ее

закрепляют с произвольным отступом от края и под любым углом к нему. На штанги вместо упора устанавливают специальный башмак — он скользит по шине и задает положение фрезера. Из-за опоры на направляющую может возникнуть перепад высот, так как машина приподнимается над заготовкой. Чтобы не держать ее на весу, выдвигают опорную ножку (если она предусмотрена).

В особой комплектации подобные направляющие служат еще и для точного фрезерования отверстий, что особенно актуально при изготовлении мебели (на линейке есть отверстия со стандартным шагом, на машине — стопор; остается только выбирать нужные позиции и засверливаться).

Важное замечание: набор деталей для работы по направляющей докупают не во всех случаях; он должен присутствовать в списке аксессуаров производителя и подходить к конкретному фрезеру.

Копировальное кольцо

В некоторых случаях копировальную втулку устанавливают одним движением, центровка в таком случае не требуется.Есть и другие дополнительные приспособления, но о них позже. Сейчас же расскажем о копировальном кольце – одном из обязательных атрибутов ручного фрезера, почти всегда входящим в комплект поставки.

1. Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.Приспособление очень простое, но удобное в работе и полезное.

Как правило, это штампованная стальная пластина с выступающим кольцевым бортиком вокруг центрального отверстия, который и служит упором, отслеживающим копировальный шаблон.

Втулку подбирают под конкретную фрезу. В идеале она должна проходить сквозь центральное отверстие с небольшим зазором. Иными словами, не стоит полагаться на то единственное кольцо, что прилагается к инструменту.

2. Подобная втулка с нужным диаметром опорного кольца, ее привинчивают, но крепежные винты не затягивают.Чаще всего втулка нуждается в центрировании специальным конусом. Его вставляют в цангу (до упора в копировальное кольцо), тем самым, выравнивая положение, и лишь затем окончательно затягивают крепежные винты. Иногда вместо последних используют быстрозажимные фиксаторы, тогда ничего центрировать не нужно.

3. Для точного позиционирования втулки устанавливают центрирующий корпус. Его, как обычную фрезу, зажимают в цангу (с той лишь разницей, что опорная подошва при этом прижата к корпусу)Принцип действия оснастки прост – выступающий кольцевой бортик в центре ведут вдоль шаблона. При этом фреза повторяет изгибы на заготовке. Главный «минус» у такой «приспособы» один – невозможно получить точную копию – она всегда будет больше оригинала. Подобный метод удобен в серийном производстве (естественно, речь о бытовых масштабах) или когда заготовка достаточно ценная и ради ее обработки стоит изготовить шаблон.

4. После установки конуса стопор механизма опускания освобождают, и подошва под действием подъемных пружин прижимает конус ко втулке, тем самым точно центрируя ее. Вновь зафиксировав стопор, винты крепления втулки надежно затягивают.5. Рекомендуется подбирать кольцо с наименьшим из возможных диаметром центрального отверстия, не забывая о том, что рабочая часть фрезы должна свободно проходить сквозь него.Угловой упор

Получить точную (один в один) копию с оригинала реально, установив угловой упор со щупом (как и многие другие аксессуары, его докупают отдельно). В этом случае заготовку располагают не под, а над шаблоном. Для точной подгонки размеров может быть предусмотрена настройка положения щупа.

Кстати, если установить вместо кронштейна со щупом опорную плиту или регулируемый упор для работы в горизонтальном положении, получится инструмент для фрезерования кромочных накладок заподлицо.

Циркуль

Подошву фрезера жестко привинчивают к «циркулю»; радиус задают перемещением по направляющей «центра». Центрирующий штифт вставляют в просверленное в заготовке отверстие. Существуют конструкции, в которых «циркулем» служит боковой упор или дополнительное приспособление, устанавливаемое на штангах.Частный случай криволинейной резки – по радиусу. Отдельно докупаемая линейка-циркуль поможет выполнить ее без шаблонов, а значит, точнее и с меньшими усилиями.

Пылеотсос

Об общих особенностях ручных фрезеров, пожалуй, все. Отметим только, что важное значение имеет система пылеудаления, ведь место «прописки» этого инструмента – мастерская. Стандартный вариант – кожух, закрепляемый снизу, под параллельным упором. Эффективность такого сборника средняя, как и другой разновидности – бокового «отбойника». Лучше, когда его ставят сверху, правда, лишь в том случае, если верхнее отверстие для фрезы не слишком велико.

Примеры использования

В зависимости от типа шаблона устанавливают фрезу. Регулируя глубину ее погружения, задают плотность соединения. Его можно собрать внатяг или на клею (для него необходимо предусмотреть зазор). С помощью специальных окон в шаблоне задают продольное положение упоров заготовки и поворачивают их соответствующей шаблону стороной. Далее с каждой стороны шаблона парами зажимают сопрягаемые детали. Они должны быть чисто обработаны и плотно пригнаны.Что касается наиболее известной работы для фрезера – по кромке, то здесь комментарии излишни, все и так ясно: выбирают насадку под нужный фасон и материал, способ позиционирования на плоскости (фреза с опорным роликом, копирование по шаблону с помощью втулки или углового упора, по самой заготовке с помощью бокового упора или направляющей шины) и приступают к делу. Не требуют разъяснений и действия с выборкой пазов на плоскости (декоративных или технологических). А что еще умеет фрезер?

Следующая группа типовых задач – врезка. Большинство моделей без труда справляются с подготовкой посадочных мест под накладные или мебельные петли. Более совершенные, с увеличенным вертикальным ходом, помогут с установкой врезных замков.

Обширная область применения ручных фрезеров связана с соединением деталей из древесины и ее производных. Наиболее просты (не требуют сложной оснастки) соединения типа шип-паз и переплеты. Их используют при изготовлении окон, дверей и многих других сборных столярных изделий. Как правило, применяют две парные фрезы (профиль и контрпрофиль). Как уже упоминалось, инструмент облегчает точное засверливание под нагели.

На фрезер устанавливают специальную копировальную втулку. Для повышения точности вертикального позиционирования она имеет бортик на опорном кольце, позволяющий захватить пластину шаблона с двух сторон. Руководствуясь общим правилом ведения инструмента против хода фрезы, заготовку проходят от центра к краю. Предварительно рекомендуется сделать подрезку (пройти шаблон по выступам, не «заходя» в них) — это позволит избежать сколов.Достаточно дорогое, но оправдывающее свою цену приспособление – шипорезное. По сути, это сложный и точно выполненный зажим для заготовок, дополненный копировальным шаблоном. Работают по нему со специальной копировальной втулкой. Она не только опирается на плоскость шаблона, но и «держится» за него с обратной стороны за счет небольшого бортика. Закрепляют сразу две или четыре сопрягаемые детали (с другого края, с каждой парой работают отдельно), при этом специальные упоры задают требуемое смещение заготовок друг относительно друга. Далее настраивают фрезер. Зажимают насадку специальной формы («ласточкин хвост») и в соответствии со справочной таблицей задают глубину фрезерования. От нее зависит плотность соединения, то есть зазор в паре шип-гнездо. При точной настройке несложно добиться «нулевого» зазора – после сборки внатяг конструкция будет плотно держаться без клея и других дополнительных мер фиксации. Такие соединения применяют, например, при изготовлении мебели из массива древесины ценных пород.

Несложно получить соединения и под прямой шип – потребуются другие шаблон и насадка.

В рамках нашей статьи мы кратко обрисовали основные технологические операции, на самом же деле их гораздо больше. Что и неудивительно, ведь фрезер используют даже в художественных целях для нанесения гравировок (опять-таки специальной – перьевой фрезой). Важно понимать, что этот инструмент, за редким исключением, – вещь не самодостаточная и требует всякого рода оснастки и приспособлений. Без них он едва ли раскроет и четверть своих возможностей.

Именно по этой причине к покупке стоит отнестись максимально ответственно, обратив внимание не столько на сам аппарат, сколько на перечень фирменных (иные могут и не подойти!) аксессуаров к нему.

Ламельный фрезер: особенности конструкции, назначение, выбор

Ручной инструмент узкой специализации используется в основном для массового производства мебели и строительных конструкций. Ламельный фрезер упрощает процесс соединения деревянных элементов, наращивания и склеивания досок. Ручной фрезерный станок устроен по принципу болгарки. Он позволяет без специальных приспособлений сделать выборку паза, фигурную торцовку, вырезку четверти в брусьях и производит другие работы.

Особенности конструкции

Устройство машины ручной электрической фрезерной ламельной отличается от большинства моделей фрезеров. Оно аналогично болгарке. Фрезеровка производится перемещением режущего инструмента не перпендикулярно, а параллельно подошве. Корпус скользит горизонтально. Для вырезания пазов под овальные шпонки – ламели, используют дисковую фрезу.

Основные узлы шпоночного фрезера:

- электродвигатель;

- редуктор;

- фреза дисковая;

- корпус;

- кабель с вилкой;

- упор;

- подошва;

- ручка;

- уборщик стружки с мешком.

На малом шпоночном фрезере, предназначенном для любителей, установлен электродвигатель мощностью 750 Вт. Этого достаточно для изготовления соединений отдельных деталей при производстве единичных изделий, строительстве частного дома и подсобных помещений из дерева. Длина перемещения фрезы достигает 50 – 60 мм в зависимости от модели оборудования. Глубина реза – выборки паза, настраивается револьверным упором, расположенным сбоку.

При большом объеме работ и для изготовления небольших партий мебели используют средний фрезер мощностью 1100 Вт.

Профессиональные агрегаты сильнее – от 1200 Вт. Скорость вращения шпинделя до 24000 об/мин. Они рассчитаны на многочасовую непрерывную работу и используются на средних по размеру предприятиях по изготовлению мебели. На крупных фабриках с массовым производством деревянных изделий используют стационарные фрезеры.

Фрезу для ламельного фрезера используют дисковую диаметром 100 мм. При необходимости прорезать паз глубже, допускается устанавливать инструмент диаметром 105 и 110 мм. Вращательный момент передается на фрезу от двигателя через редуктор. Для фиксации на валу фреза имеет отверстие квадратной формы со стороной 20 мм. На дисковых пилах, устанавливаемых на болгарку, квадрат на валу больше – 22 мм. Кожух надежно защищает руки и посторонние предметы от попадания в зону реза.

Положение фрезы по высоте регулируется угловым упором. Размер выставляется в зависимости от толщины доски. Сбоку имеется шкала с делениями, но она может допускать погрешность в пределах 2 мм. Надо измерять расстояние от подошвы до центра фрезы или делать пробный рез и убедиться, что паз расположен по центру доски. Подошва в основном литая, с антискользящими вставками. При работе с малым ламельным фрезером сопротивление древесины слабое, достаточно упор прижать к доске рукой. Выставлять следует ориентируясь на разметку и риску по центру фрезы, вынесенную на упор.

Выборка паза производится при движении фрезы вдоль подошвы. Для этого рабочий фиксирует упор и нажимает на ручку, установленную на корпусе привода. Глубина реза регулируется на корпусе винтами, соединенными с упором. Сбоку имеется шкала настройки с градусами. Изменяя положение упора, можно работать под любым углом, надо только снять упорный передний козырек.

При фрезеровании образуется мелкая легкая стружка, способная забить сам механизм инструмента и попасть в органы дыхания человека. Для ее устранения устанавливается пылесборник с мешком, своеобразный маленький пылесос. Он портит эстетичный вид фрезера, зато не допускает засора и перегрева механизма.

Овальные шпонки – ламели для фрезера, имеют нормированные размеры и продаются в магазинах. Любители мастерить изготавливают их самостоятельно. В основном используется фанера или лист из прессованных опилок толщиной 4 мм. Наиболее опытные мастера делают шпонки из дуба и кедра, предварительно состругав планку до нужной толщины. Хранить ламели следует в герметичной сухой упаковке. От влаги они разбухают, теряют свою форму и не заходят в паз. При активной сушке в духовке пластинки коробятся.

Назначение инструмента

Ламельные фрезеры предназначены для выборки пазов под фигурные шпонки при соединении деревянных деталей. На практике их применение значительно шире. Ручными станками кроме дерева обрабатывают:

- оргстекло;

- пластик;

- ДВП и ДСП;

- гипс;

- алюминий;

- бронзу;

- камень мягких пород – туф, ракушечник, песчаник.

Для чего нужен ламельный фрезер, инструмент узкой специализации, в домашней мастерской. По прямому своему назначению он используется редко. Значительно чаще владелец выполняет на нем другие работы:

- выборку четверти;

- профилирование кромки;

- выборку длинных пазов;

- вырезку нестандартных шипов;

- формирование зазоров в обшивке;

- создание узоров на наличниках;

- выравнивание доски по толщине;

- удаление дефектов.