Лифт для фрезера своими руками чертежи

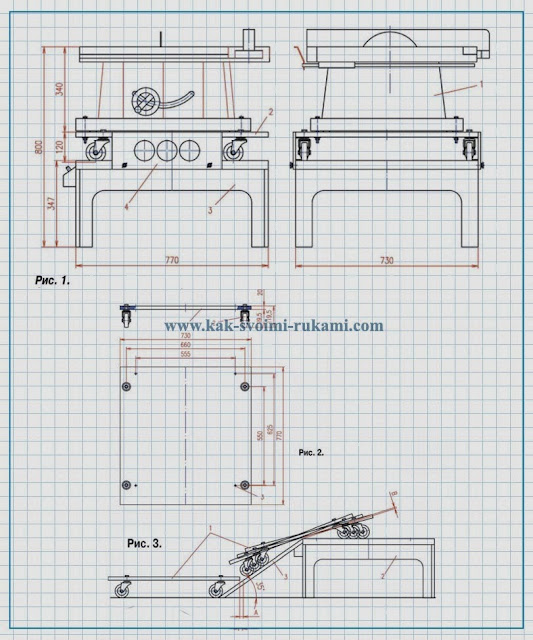

Лифт для фрезера своими руками, чертежи несложного в исполнении приспособления, позволяющего улучшить качество и точность обрабатываемой заготовки.

Конструкцию представленного приспособления можно использовать с любой моделью ручного фрезера. Необходимо только скорректировать ее основный размеры.

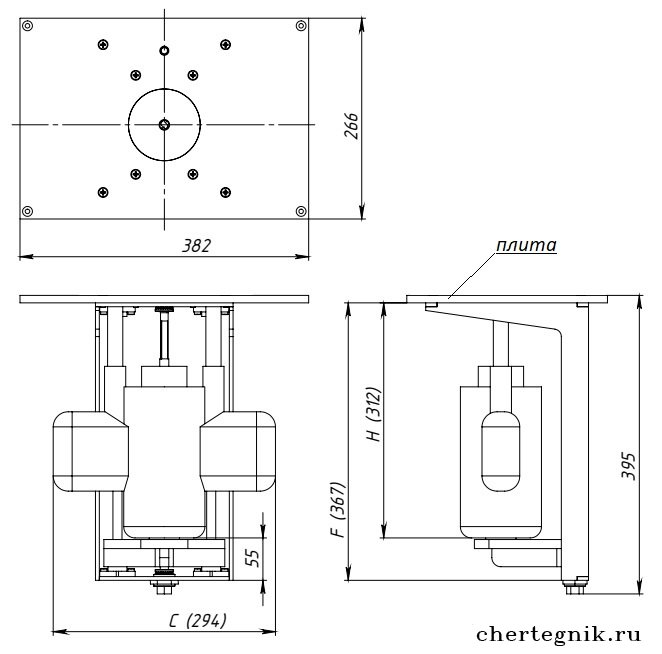

В нашем примере рассмотрим размеры конструкции под фрезер Makita RP1800F.

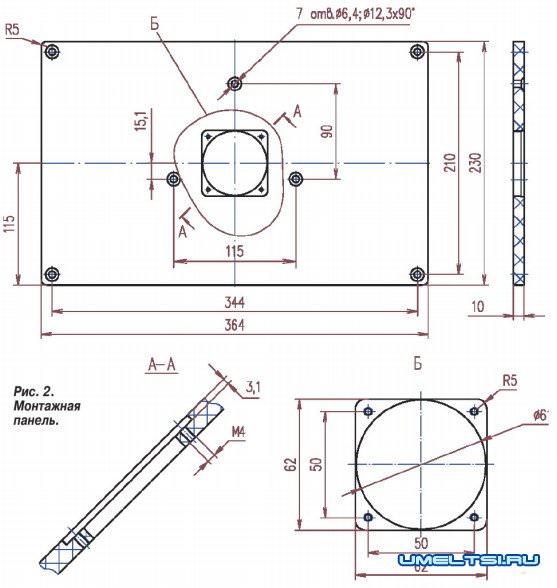

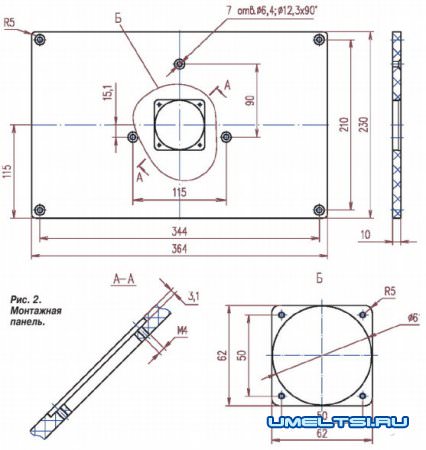

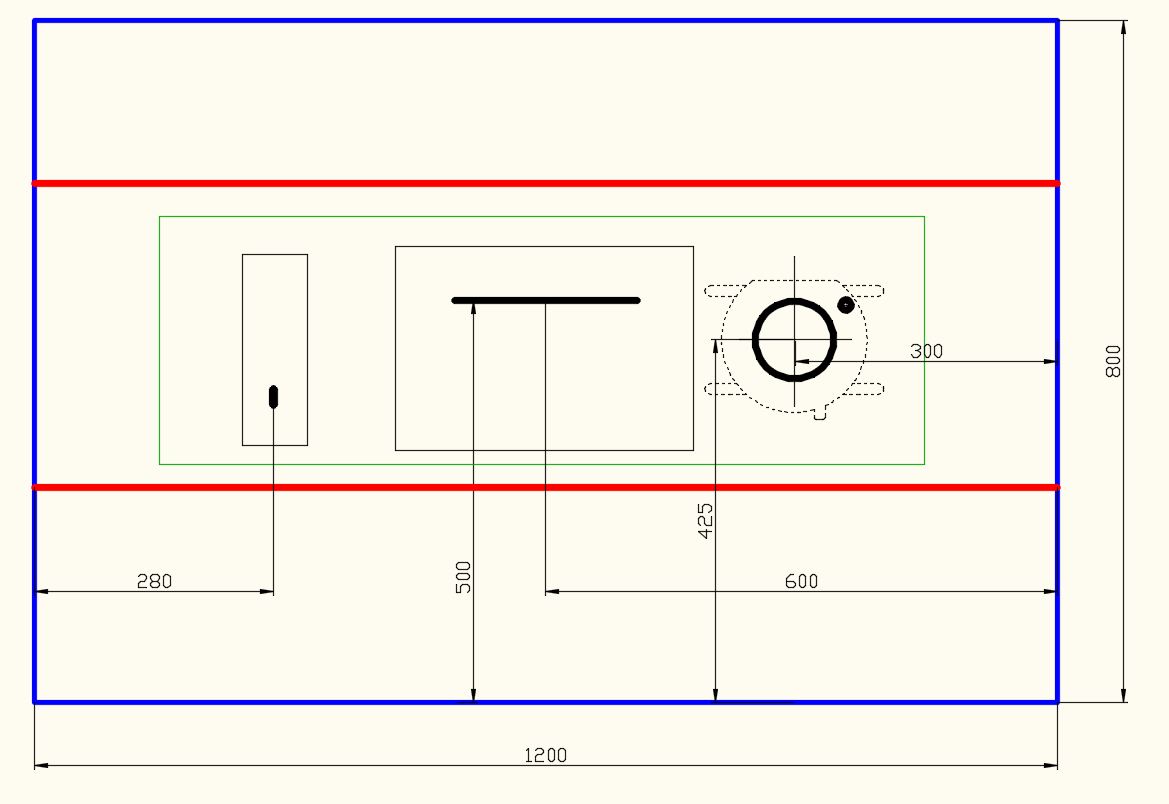

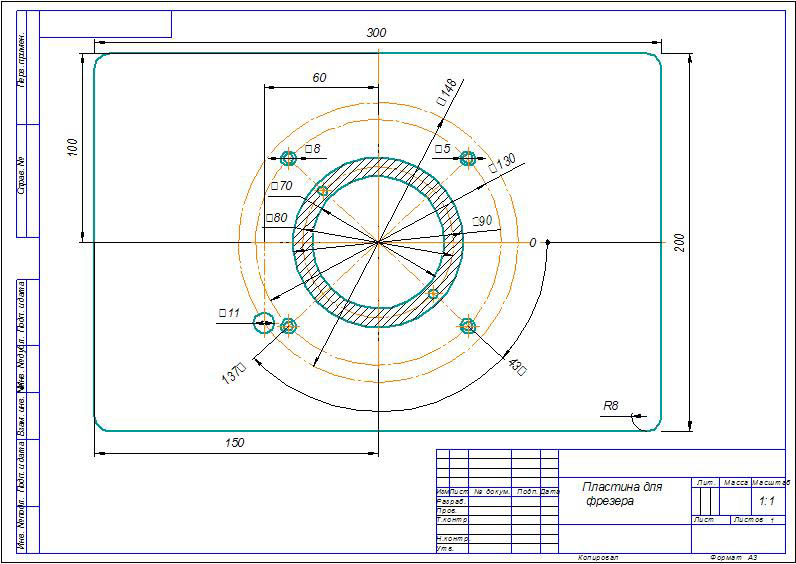

Габаритные размеры фрезера.

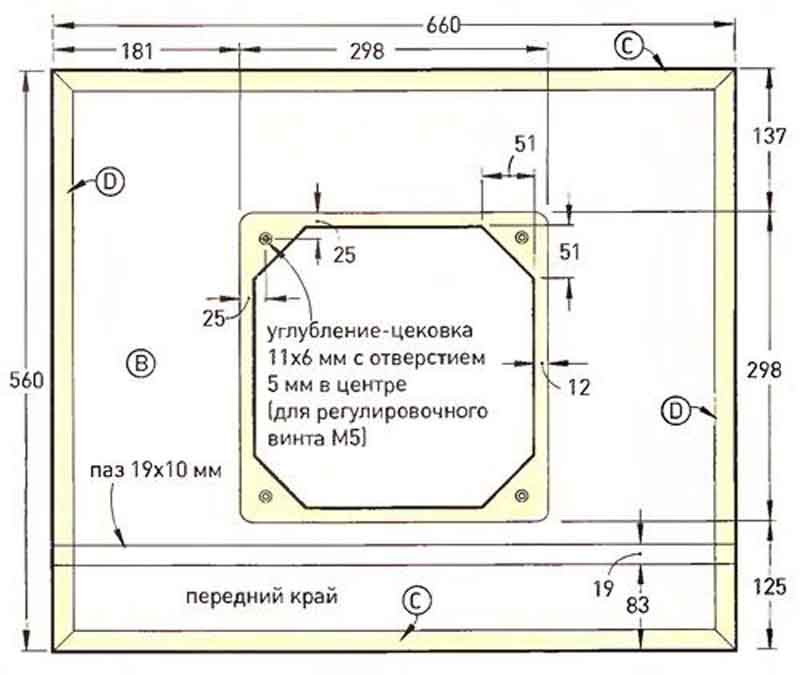

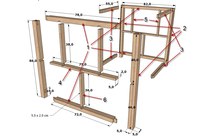

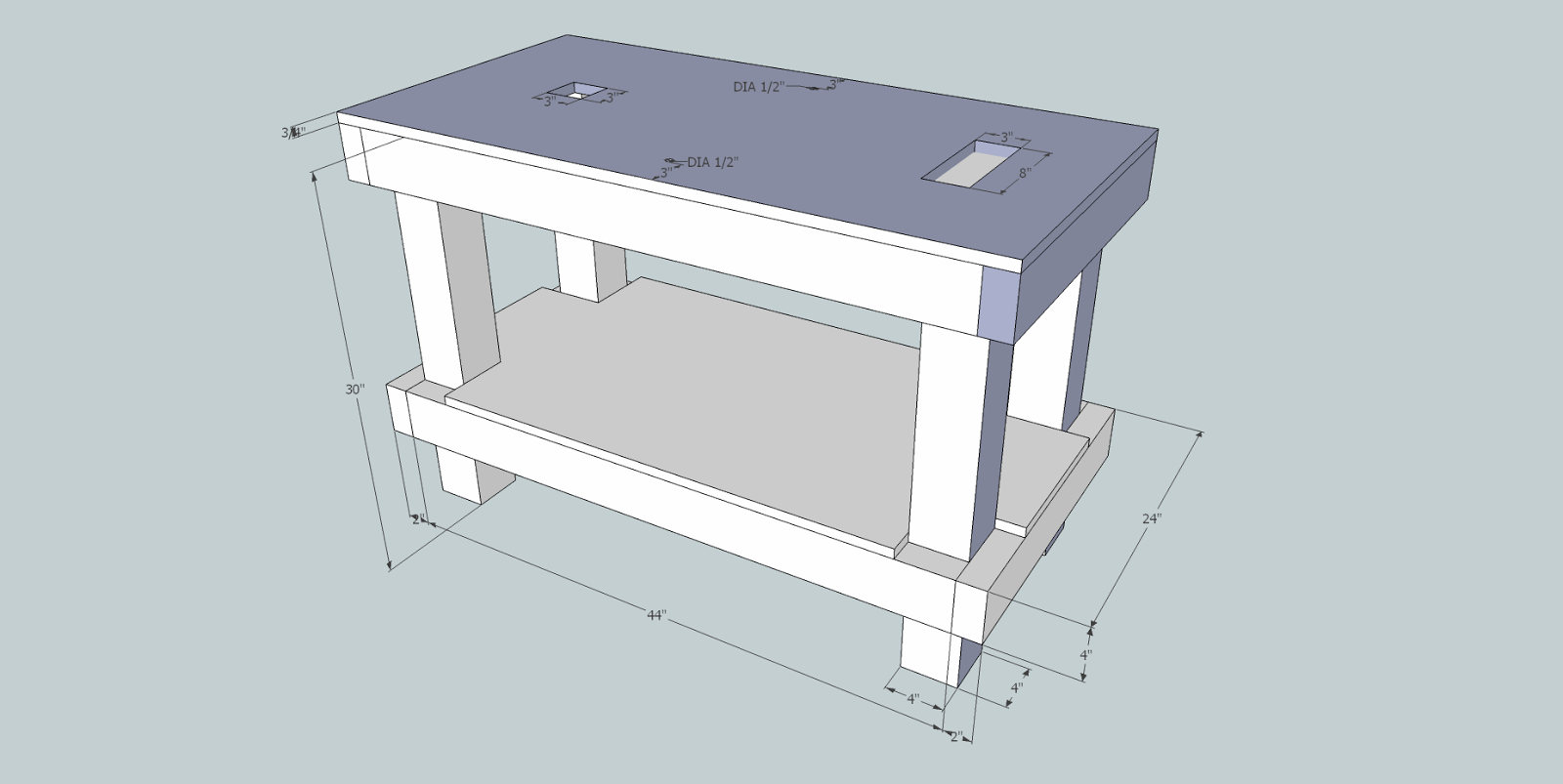

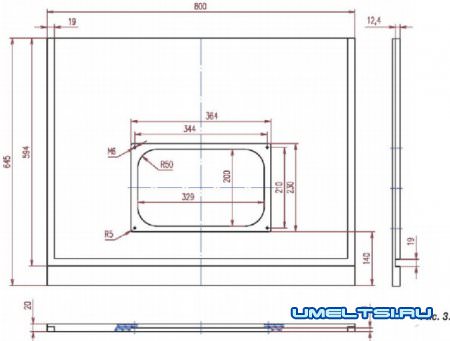

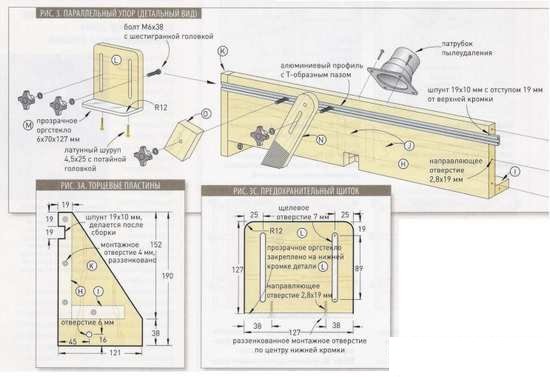

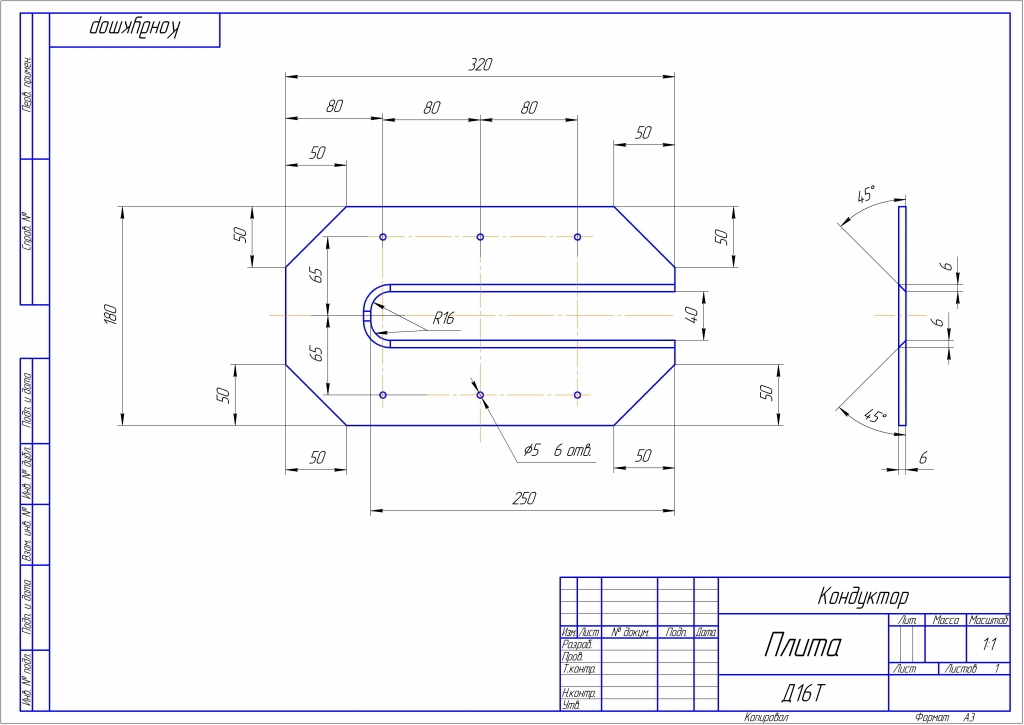

Чертеж лифта для фрезера с габаритными размерами.

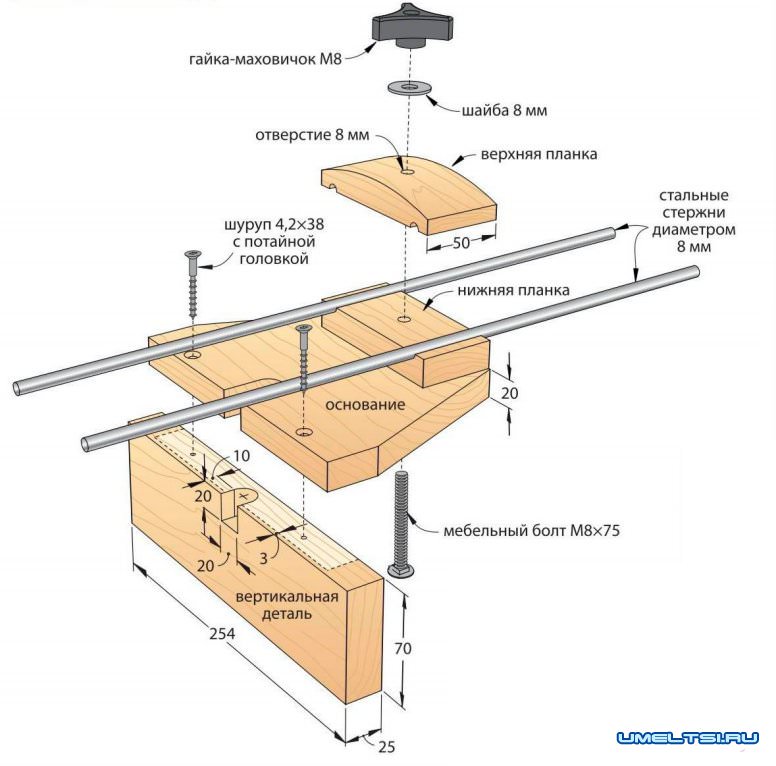

Чертеж кронштейна.

Детали кронштейна вырезаются из листового металла сталь 40 и свариваются между собой.

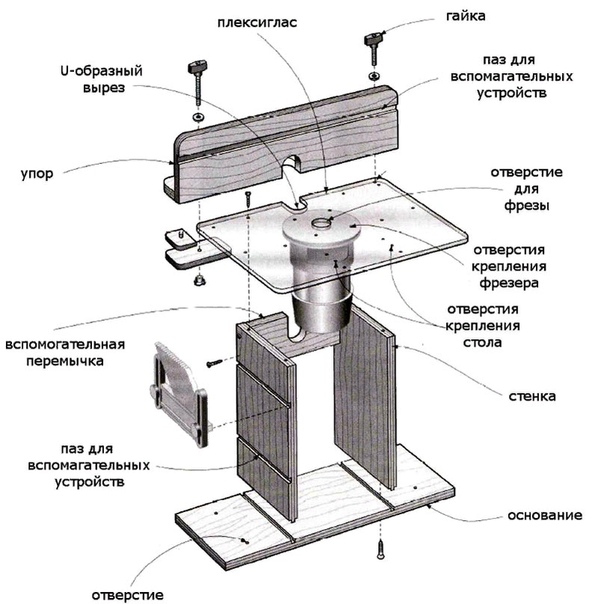

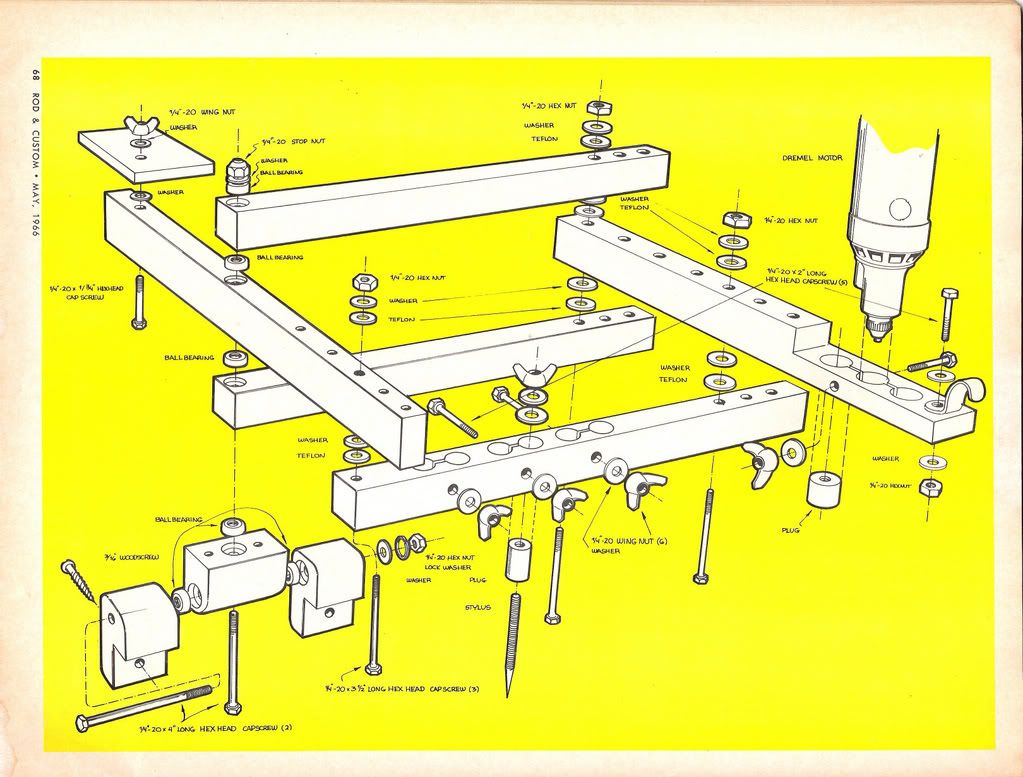

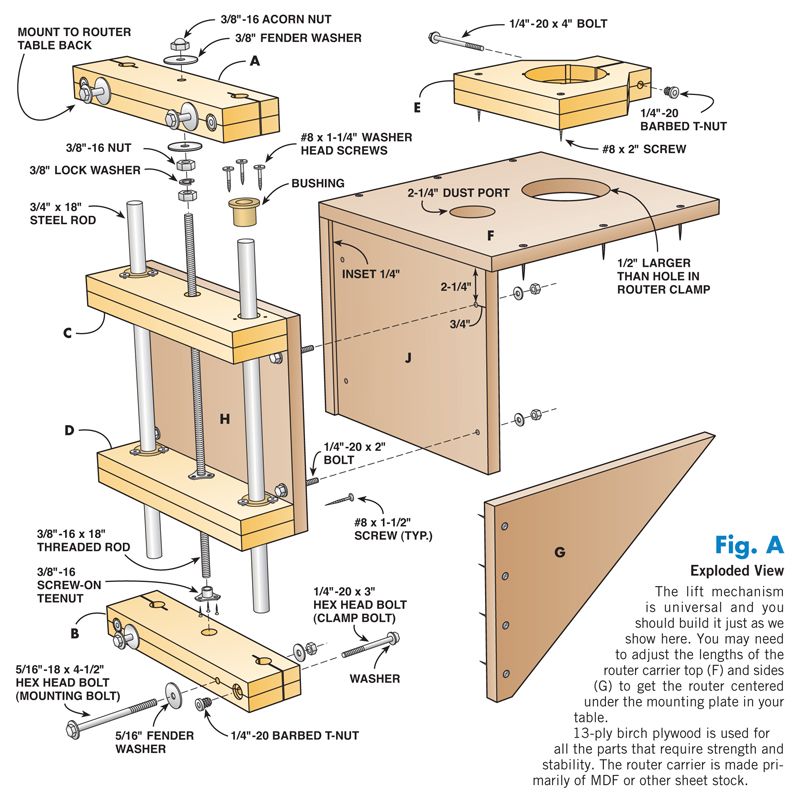

Конструкция лифта состоит из нескольких составных частей:

А. КРОНШТЕЙН В СБОРЕ

1. Вал полированный WC12.

2. Опора цилиндрическая SHF12.

3. Винт с внутренним шестигранником DIN 7984 – M5x12.

4. ХОДОВОЙ ВИНТ

– опоры: подшипники шариковые упорные однонаправленные SКF-51100

– диаметр: 12 (мм)

– длина: 372 (мм)

– профиль резьбы: трапецеидальный с прямоугольным профилем

– материал: закалка и шлифовка по профилю резьбы винтов – сталь 40ХГ или 65Г, обладает высокой износостойкостью; термически необработанная – горячекатаная сталь А40Г, 45 или 40Х

– допуски на резьбу: по ГОСТ 9484-81, с полем допуска 7Н по ГОСТ 9562-81

5. Подшипник шариковый упорный однонаправленный SКF-51100.

Подшипник шариковый упорный однонаправленный SКF-51100.

6. Винт регулировки.

7. Контргайка.

В. КАРЕТКА В СБОРЕ

8. Площадка.

9. Подпятник.

10. Линейный подшипник LМ12.

11. Винт фиксации линейного подшипника.

12. ХОДОВАЯ ГАЙКА

Разрезная гайка винтовой пары служит для устранения мертвого хода в резьбовом соединении, путем стягивания ее винтом.

– исполнение: гайка разрезная

– диаметр: 12 (мм)

– профиль резьбы: трапецеидальный с прямоугольным профилем

– материал: бронзы марок БрО10Ф1 и БрО6Ц6С3

– допуски на резьбу: по ГОСТ 9484-81 ± 0,5 (мм), внутренний диаметр гайки выполняют с полем допуска Н6 по ГОСТ 9562-81

13. Винт с внутренним шестигранником DIN 7984 – M4x18.

14. Саморез по дереву 3,5х18.

ПЛИТА

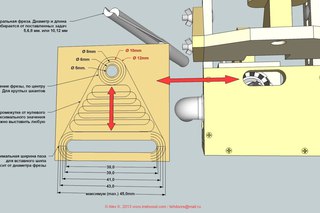

Крепится к столу четырьмя винтами. В плите предусмотрена крышка для использования различных фрез.

Краткий видео обзор.

Заказать чертеж

Поделитесь с друзьями!

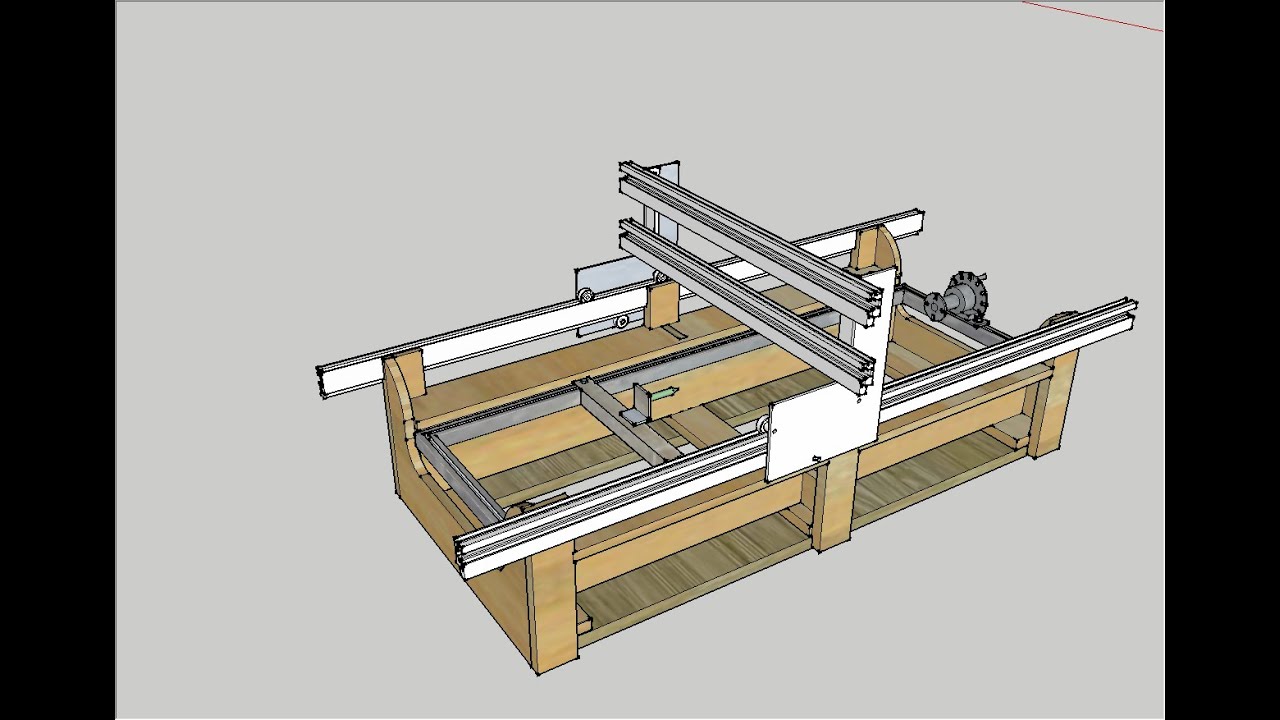

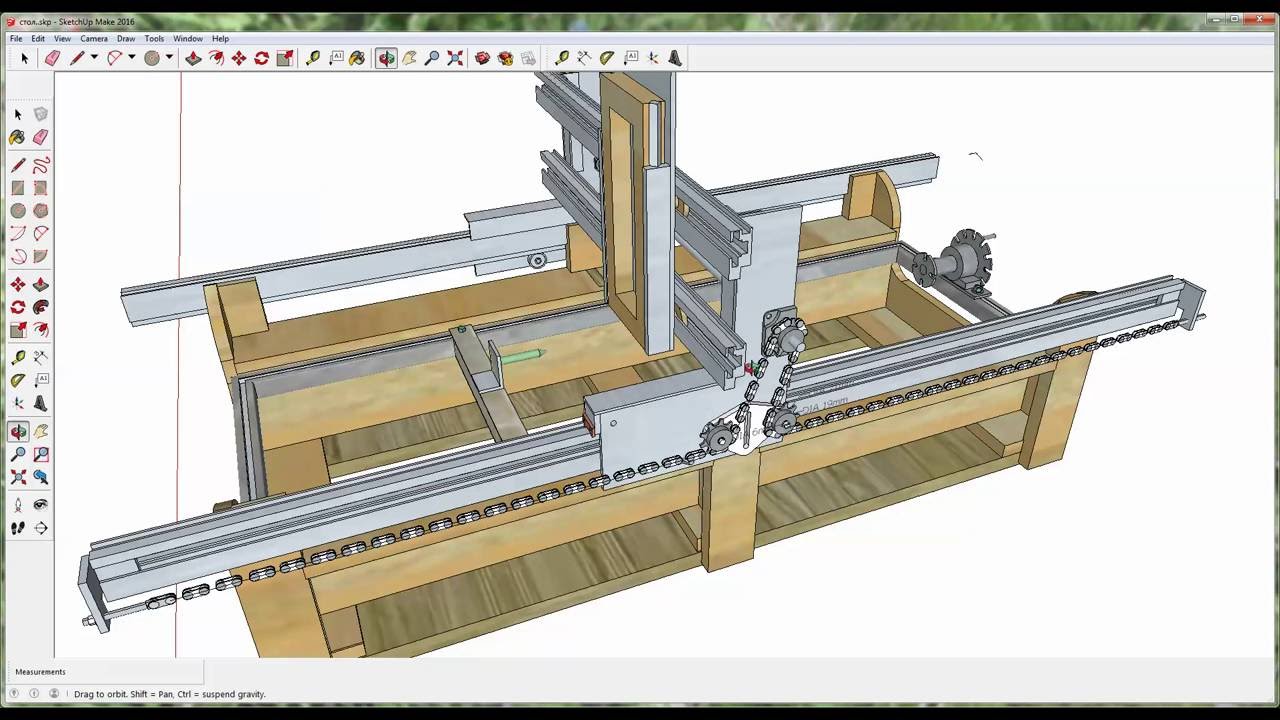

ЧПУ фрезер своими руками – чертежи, технология изготовления

ЧПУ фрезер своими руками – чертежи, технология изготовления

Итак, предлагаем поговорить о том, как сделать своими руками ЧПУ фрезер – подробности процесса, обзор требуемых наборов и комплектов, а еще общий опыт мастеров, которые уже это делали.

Есть огромное количество достоинств в наличии машины с ЧПУ. Станки домашнего типа могут произвести фрезерование и разрезать практически все виды материалов. Будь вы мастер или любитель, это будет открывать вам большой горизонт для творчества.

Сам факт, что один из станков может оказаться в личной мастерской, еще больше соблазнителем.

Общие сведения

Есть огромное количество причин, по которым люди желают построить собственный фрезеровальный станок, имеющий числовое программное управление, своими руками. Как правило, это происходит лишь по той причине, что мы просто не способны позволить приобрести себе его в магазине или напрямую от производителя, и в этом нет ничего странного, потому что их стоимость крайне велика. Или же вы можете быть похожи на домашних мастеров и получить множество удовольствия от проделанной своими руками работы и создания чего-то невероятного, оригинального.

Опыт

Когда мастера начали впервые разрабатывать, продумывать и изготавливать первый ЧПУ фрезеровальный станок своими руками, на подготовку проекта ушел приблизительно 1 день. Далее, после этого пришлось покупать элементы, и тут были проведены исследования.

И в форумах, как оказалось, можно найти в разных форумах и источниках, что привело к образованию новых вопросов:

- Действительно ли требуются шарико-винтовые пары, или простые шпильки и гайки будут тоже работать вполне нормально.

- Какой из линейных подшипников лучше, и стоит ли его покупать?

- Двигатели с какими параметрами требуются, и лучше использовать сервопривод или шаговик?

- Деформируется ли корпусный материал очень сильно при огромном размере станка?

К огромной радости, на некоторые вопросы можно сразу ответить за счет своей инженерно-технической базе, которая часто остается после учебы в соответствующем заведении. И все-таки, многие из проблем, с которыми можно столкнуться, не могли быть рассчитаны. Возможно, вам потребуется кто-то, имеющий практический опыт и информацию по такому вопросу. Естественно, что на форумах по данному вопросу можно найти много ответов от разных людей, и многие из которых противоречили друг другу. В этом случае потребуется продолжить исследования, чтобы выяснить, какие из ответов правда, а что является лишь словесным мусором. Но так приходится делать, если у вас ограниченный бюджет и хочется взять все лучшее из того, что можно приобрести за имеющиеся деньги. Аналогичная ситуация у большинства людей, которые создают самодельный станок фрезера с ЧПУ.

И все-таки, многие из проблем, с которыми можно столкнуться, не могли быть рассчитаны. Возможно, вам потребуется кто-то, имеющий практический опыт и информацию по такому вопросу. Естественно, что на форумах по данному вопросу можно найти много ответов от разных людей, и многие из которых противоречили друг другу. В этом случае потребуется продолжить исследования, чтобы выяснить, какие из ответов правда, а что является лишь словесным мусором. Но так приходится делать, если у вас ограниченный бюджет и хочется взять все лучшее из того, что можно приобрести за имеющиеся деньги. Аналогичная ситуация у большинства людей, которые создают самодельный станок фрезера с ЧПУ.

Комплекты и сборочные наборы фрезеров с ЧПУ

Да, существуют доступные комплекты станков для ручных работ по сборке, но еще не было таких наборов, которые можно было бы подстраивать под определенные нужды. Еще нет возможности вносить конструкционные изменения и разновидности станка, а еще их много, и откуда вы знаете, какой из них подойдет конкретно вам? Вне зависимости от того, насколько хороша инструкция, если конструкция продумана ужасно, то конечная машина останется плохой. Вот по этой причине требуется быть осведомленной относительно того, что вы строите и понимать определенную роль играют все детали.

Еще нет возможности вносить конструкционные изменения и разновидности станка, а еще их много, и откуда вы знаете, какой из них подойдет конкретно вам? Вне зависимости от того, насколько хороша инструкция, если конструкция продумана ужасно, то конечная машина останется плохой. Вот по этой причине требуется быть осведомленной относительно того, что вы строите и понимать определенную роль играют все детали.

Руководство

Данное руководство нацелено на то, чтобы не давать вам повторить те же ошибки, на которые другие мастера потратили своего драгоценного времени и средства. Мы рассмотрим все компоненты даже до болтиков, глядя на достоинства и недостатки всех типов деталей. Мы расскажем вам о каждом аспекте проектирования, а еще вы узнаете о том, как создавать ЧПУ станок своими руками. Мы проведем вас через механику до программного обеспечения и всему промежуточному.

Обратите внимание, что самодельные чертежи ЧПУ станков предлагают мало методов решения определенных проблем. Это часто может привести к «неаккуратной» конструкции или даже неудовлетворительной работе машины. Вот этой причине предлагаем вам для начала прочесть следующее руководство.

Это часто может привести к «неаккуратной» конструкции или даже неудовлетворительной работе машины. Вот этой причине предлагаем вам для начала прочесть следующее руководство.

Подробности

Ключевые особенности

В первую очередь следует рассмотреть такие вопросы:

- Определите подходящие конструкции конкретно для вас (к примеру, если вы планируете сделать станок по древесине собственноручно).

- Требуемая площадь обработки.

- Доступность рабочего места.

- Допуски.

- Материалы.

- Способы конструирования.

- Доступные инструменты.

- Бюджет.

Теперь поговорим про оси.

Основание и ось Х-оси

Тут мы рассмотрим такие вопросы:

- Проектирование и построение главной базы или основания Х-оси.

- Разбивание разных конструкций на отдельные элементы.

- Жестко прикрепленные детали.

- Частично закрепленные элементы и прочее.

Проектирование оси Y

В этом пункте рассмотрим такие вопросы:

- Проектирование и изготовление портальной оси Y.

- Разбивайте разные конструкции на элементы.

- Моменты и силы на порте и прочее.

Как собрать ось Z

Тут мы рассмотрим такие вопросы:

- Проектирование, а еще сборочные работы по оси Z.

- Далее рассматриваем моменты и силы на оси.

- Уделите внимание рельсам и направляющим, а еще расстоянию между подшипниками.

- Выбор кабель-канала.

Линейная система движения

В таком пункте предлагаем рассмотреть такие вопросы:

- Подробно изучите системы линейного движения.

- Подбор правильной системы конкретно для вашего типа станка ЧПУ.

- Проектирование и возведение собственных направляющих при маленьком бюджете.

- Втулки и линейный вал или блоки и рельсы?

Компоненты привода механики

Чертежи ЧПУ фрезера своими руками требуется рассматривать, чтобы подбирать компоненты механического привода:

- Детальный обзор приводных частей.

- Подбор подходящих элементов для вашего вида станка.

- Серводвигатели или шаговые.

- Шариково-винтовые и винты пары.

- Приводные гайки.

- Упорные и радиальные подшипники.

- Крепление и муфта двигателя.

- Редуктор или прямой привод.

- Шестерни и стойки.

- Калибрование винтов относительно двигателей.

Подбор двигателя

Тут потребуется следующее:

- Подробный обзор двигателей с устройством.

- Как работают двигатели шагового типа.

- Разновидности шаговых двигателей.

- Как работают сервомоторы.

- Разновидности серводвигателей.

- Стандарты NЕМА.

- Подбор правильного типа электрического двигателя для вашего проекта.

- Измерение моторных параметров.

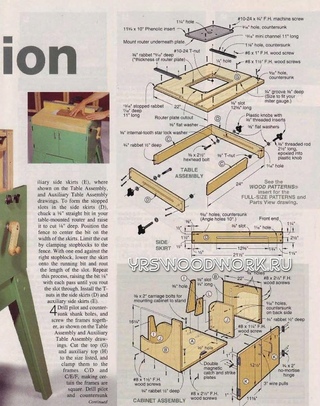

Конструкция режущего стола

Тут мы рассмотрим следующие вопросы:

- Проектирование и возведение собственных столов при маленьком бюджете.

- Перфорированный слой резки.

- Вакуумный столик.

- Обзор конструкции режущего стола.

- Стол можно вырезать посредством фрезерного станка по дереву.

Шпиндельные параметры

В этом шаге рассмотрим такие вопросы:

- Обзор шпинделей с числовым программным обеспечением.

- Функции и типы.

- Траты и ценообразование.

- Варианты установки и охлаждения.

- Варианты установки и охлаждения.

- Охладительные системы.

- Создание шпинделя своими руками.

- Произведение расчета стружки и силы резки.

- Нахождение идеальной скорости подачи.

Электроника

Здесь мы рассмотрим следующие вопросы:

- Панель управления.

- Предохранители и электрическая проводка.

- Переключатели и кнопки.

- Круги МРG и Jоg.

- Источник питания.

Параметры контроллера ПУ (программного управления)

В этом шаге рассмотрим такие вопросы:

- Рассмотрите контроллер ЧПУ.

- Подбор контроллера.

- Доступные функции.

- Системы, имеющие замкнутый контур и разомкнутый контур.

- Контроллеры по умеренной стоимости.

- Изготовление своего контроллера с нуля.

Подбор ПО (программного обеспечения)

И осталось рассмотреть следующие вопросы:

- Обзор ПО (программного обеспечения), который связан с ЧПУ.

- Выбор программного обеспечения.

- ПО САМ.

- ПО САПР.

- ПО NС Соntrоllеr.

Это, пожалуй, и все. На самом деле все не так уж и сложно, главное, разобраться.

youtube.com/embed/_Z5ib6bJFgg?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

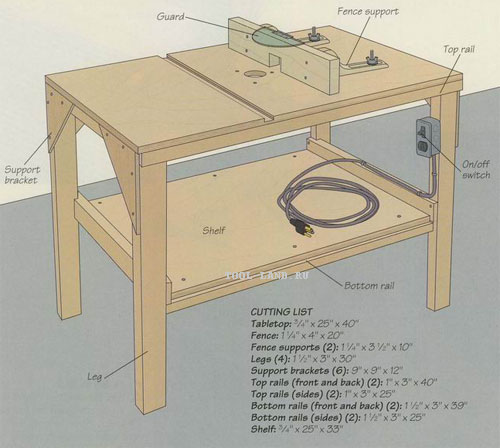

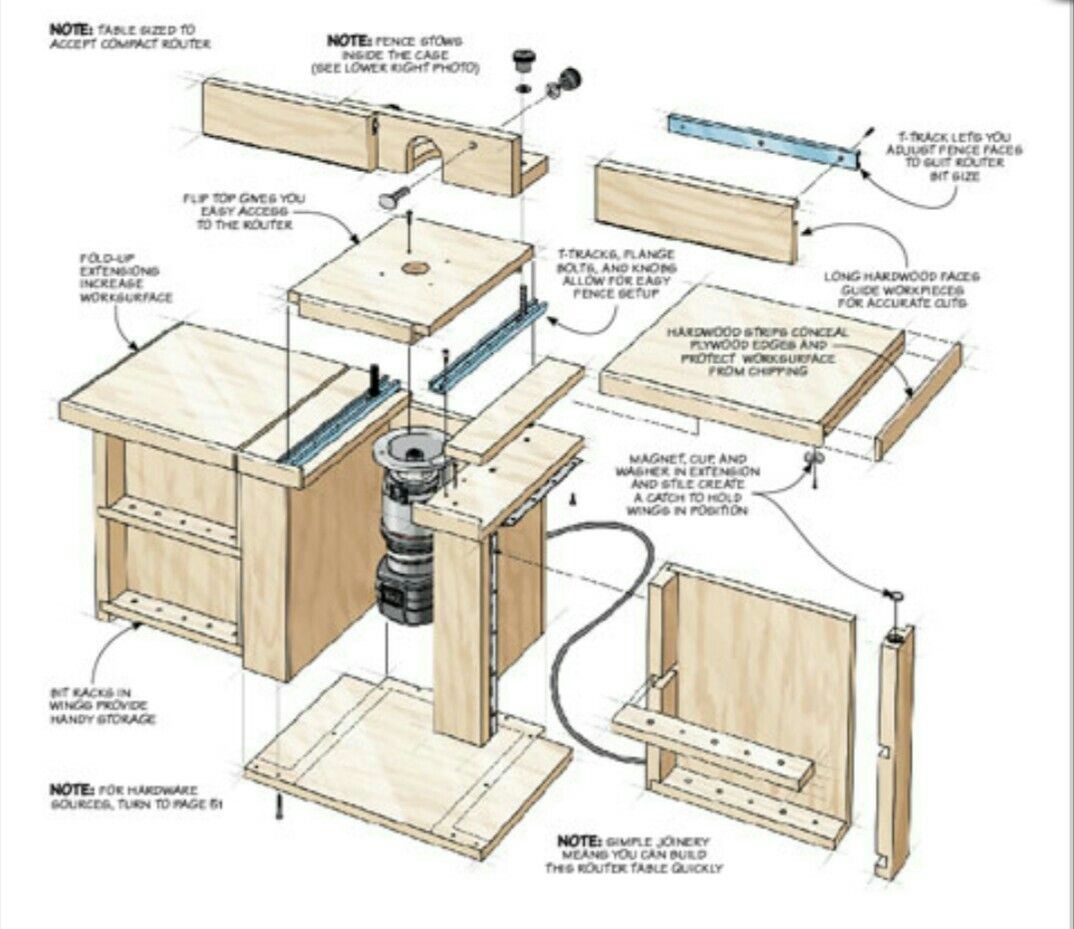

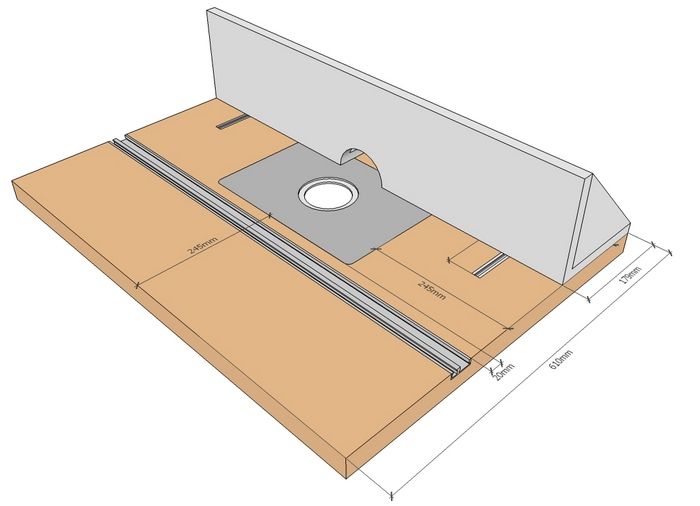

чертежи, фото, видео. Как сделать стол для фрезера своими руками?

Современный ассортимент обрабатывающего электроинструмента удовлетворит потребности любого мастера. При этом всегда можно превратить ручной инструмент в стационарный станок.

Самый востребованный инструмент мастера по дереву – безусловно, фрезер. Ручным фрезером можно проделать большинство работ, но когда обрабатываются заготовки большого размера – возникают технические сложности.

Он оснащен вакуумным столом и высокоскоростным шпинделем с автоматическим об / мин 000 об / мин. Непревзойденная производительность была достигнута благодаря системе управления динамическим векторным анализом, которая обеспечивает чрезвычайно плавную работу даже на очень высоких скоростях. Дополнительное оборудование Машина может быть оборудована вакуумом. Автоматически опускаемая крышка с гибким шлангом с одно – или двухпоточным удалением удаляет большую часть пыли и стружки, произведенной в деревянных и деревянных досках.

Автоматически опускаемая крышка с гибким шлангом с одно – или двухпоточным удалением удаляет большую часть пыли и стружки, произведенной в деревянных и деревянных досках.

Это значительно улучшает комфортность работы и облегчает техническое обслуживание машины и окружающей среды в чистой окружающей среде. Можно установить масляный туман или воздушное охлаждение. Это позволяет работать еще эффективнее в инструментах, которые вызывают прилипание инструментов. На следующей странице таблица содержит полные данные о размере рабочей области, типах шпинделя и дополнительных принадлежностях.

Покупка фрезерного для домашнего использования слишком затратное мероприятие, поэтому мастера обычно изготавливают стол для фрезера на основе ручного инструмента. Это позволяет манипулировать обрабатываемой заготовкой, в то время, когда сам фрезер жестко зафиксирован на столешнице. Электроинструмент крепится снизу, выступает над уровнем стола.

Это проверенный дизайн с множеством инновационных решений, которые мы разработали на основе многолетнего опыта. Машины этой серии предназначены главным образом для рекламных компаний, опытных образцов, производителей упаковки, кузнецов, сервисных компаний. Полная защита, шариковые винты и оптические ограничители полностью покрыты для минимальной очистки и обслуживания. Наиболее часто используемой машиной в этой группе является устройство с оборудованием, показанным на рисунке. Т-образные столы, выполненные из анодированных алюминиевых профилей, облегчают прикрепление материалов.

Машины этой серии предназначены главным образом для рекламных компаний, опытных образцов, производителей упаковки, кузнецов, сервисных компаний. Полная защита, шариковые винты и оптические ограничители полностью покрыты для минимальной очистки и обслуживания. Наиболее часто используемой машиной в этой группе является устройство с оборудованием, показанным на рисунке. Т-образные столы, выполненные из анодированных алюминиевых профилей, облегчают прикрепление материалов.

Как правильно сделать стол для ручного фрезера

Главное условие – массивная конструкция, которая будет надежной при вибрациях и выдержит вес заготовки любого размера.

ВАЖНО! Поскольку работа с фрезером представляет собой повышенную опасность, падение стола может привести к травмам. Для придания устойчивости конструкции, желательно оснастить ножки стола регуляторами высоты. Тогда можно устанавливать станок на неровную поверхность.

Общее описание процесса сборки фрезерного стола

Второй вариант – вакуумный стол, который идеально подходит для крепления больших листов бумаги, бумаги, пластмассы, дерева, алюминия и других листов. Они идеально подходят для этого, потому что они позволяют воздуху проходить, поэтому материал, лежащий на них, прикреплен. Вы можете вырезать элементы, не беспокоясь о повреждении стола. Когда они уничтожаются, вы можете планировать или заменять их новыми, преимущество в том, что они дешевы и легко доступны. Шпиндель без замены – это автоматический шпиндель смены инструмента и магазин инструментов, который оптимизирует и сокращает время обработки, требуемое для нескольких инструментов.

Они идеально подходят для этого, потому что они позволяют воздуху проходить, поэтому материал, лежащий на них, прикреплен. Вы можете вырезать элементы, не беспокоясь о повреждении стола. Когда они уничтожаются, вы можете планировать или заменять их новыми, преимущество в том, что они дешевы и легко доступны. Шпиндель без замены – это автоматический шпиндель смены инструмента и магазин инструментов, который оптимизирует и сокращает время обработки, требуемое для нескольких инструментов.

Столешница должна быть выполнена из гладкого износоустойчивого материала, например – покрытие для кухонных рабочих поверхностей. Ножки и раму стола можно выполнить из бруса толщиной не менее 40 мм, или из фанеры 10-12 мм. Пространство под столешницей должно обеспечивать легкий доступ к фрезеру для обслуживания и смены фрезы. Либо верхняя часть делается откидной, как рояльная крышка.

Вместо шпинделя вы можете использовать активную осциллирующую головку ножа и складной нож. Идеально подходит для работы в бумаге, картоне, картоне, резине, коже, текстиле и других мягких материалах. Благодаря этому мы можем изготовить прототипы упаковки, прежде чем делать пуансон, вырезать небольшие и средние серии прокладок, контрольные чехлы и т.д. режущую и складчатую головку можно также заказать как разобранную звездочку. Самая большая группа экономичных фрезерных плоттеров. Идеально подходит для сервисных рекламных агентств.

Благодаря этому мы можем изготовить прототипы упаковки, прежде чем делать пуансон, вырезать небольшие и средние серии прокладок, контрольные чехлы и т.д. режущую и складчатую головку можно также заказать как разобранную звездочку. Самая большая группа экономичных фрезерных плоттеров. Идеально подходит для сервисных рекламных агентств.

Большая рабочая область позволяет вам вырезать прямо из коммерческих форматов без предварительной резки. Это позволяет эффективно работать в оргстеклах, поликарбонатных и алюминиевых листах. Оснащен масляным туманом, который позволяет быстрее работать в материалах, как правило, на фрезы. Автоматическое измерение инструмента компенсирует потерянное время для установки дополнительных инструментов при замене. Простая и надежная конструкция и интуитивное управление делают эту машину идеальной для рекламной индустрии.

Поскольку самодельный фрезерный стол является ответственным оборудованием – перед началом работ необходимо нарисовать подробный чертеж.

Обеспечение безопасности:

- Кнопка пуска фрезера делается выносной. Желательно закрыть ее крышкой, для предотвращения самопроизвольного включения. А вот кнопка экстренного обесточивания напротив, должна быть легкодоступной;

- Фрезу желательно закрыть автоматическим откидным щитком, как на циркулярных пилах;

- Вокруг стола не должно быть никаких предметов, выступающих частей интерьера, ступеней и проводов. Во время работы можно споткнуться и получить травму;

- Электропроводка укладывается в гофру, и надежно крепится на внутренней поверхности стола;

ВАЖНО! Никаких провисающих проводов питания внутри конструкции быть не должно.

Самая маленькая автономная машина из группы фрезерных плоттеров. Благодаря своим небольшим размерам и высокой жесткости, его можно использовать в качестве компьютерной гравировальной машины. Он также будет использоваться для гравировки и резки листов из алюминия и цветных металлов.

Только с использованием самых передовых решений лучшие материалы и подузлы позволяли быстро, точно и эффективно работать. Отличная машина для сервисных точек для сервисной гравировки и небольших рекламных и презентационных презентаций. Один из самых быстрых маршрутизаторов с тонким слоем. Он имеет вакуумный стол и высокоскоростное шпиндель 000 об / мин на керамических подшипниках.

Отличная машина для сервисных точек для сервисной гравировки и небольших рекламных и презентационных презентаций. Один из самых быстрых маршрутизаторов с тонким слоем. Он имеет вакуумный стол и высокоскоростное шпиндель 000 об / мин на керамических подшипниках.

- Замена фрез производится только на обесточенном электроприборе, с полным отсоединением от сети;

- Желательно предусмотреть возможность удаления стружки из рабочей зоны.

Помимо засорения рабочего места, опилки могут попасть в вентиляцию фрезера (поскольку он находится под столом) или между столешницей и заготовкой. Это может привести к проскальзыванию обрабатываемой детали.

Конкретный бизнес-план должен быть подготовлен в зависимости от вашей ситуации и ваших конкретных потребностей, которые могут варьировать содержание плана. При разработке бизнес-плана для деревообрабатывающей компании следует учитывать сначала период окупаемости инвестиций, проект технической работы, экологическую и электрическую часть проекта. Таким образом, бизнес-план может состоять из следующих частей.

Таким образом, бизнес-план может состоять из следующих частей.

Цели деревообрабатывающего бизнеса; Маркетинговый план; Описание производства и оборудование; здания и помещения; Производственная логистика. На следующем этапе давайте попробуем проанализировать бизнес-перспективы и планы вновь созданной компании. Предположим, что новая компания будет обрабатывать «зеленую» древесину и производить высококачественную продукцию из дерева – лестницы, двери, окна и другие изделия из дерева.

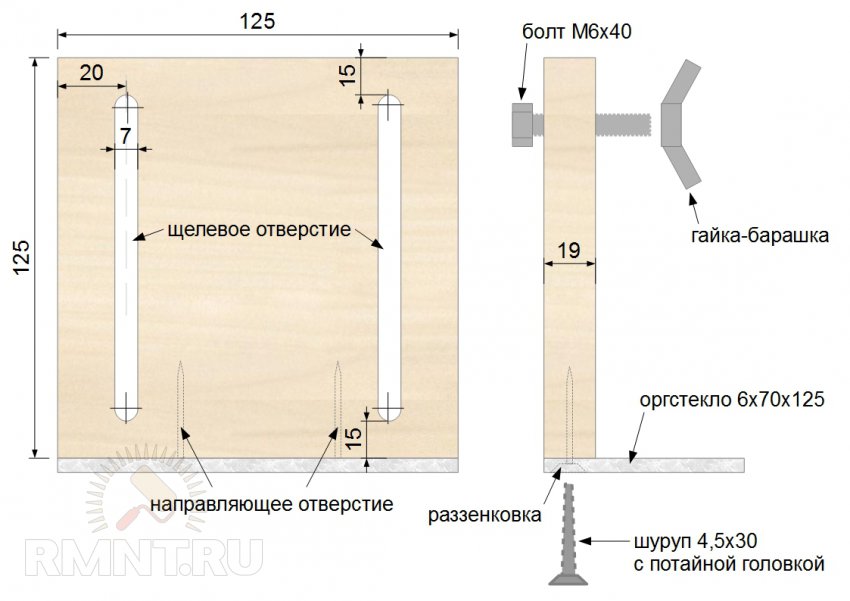

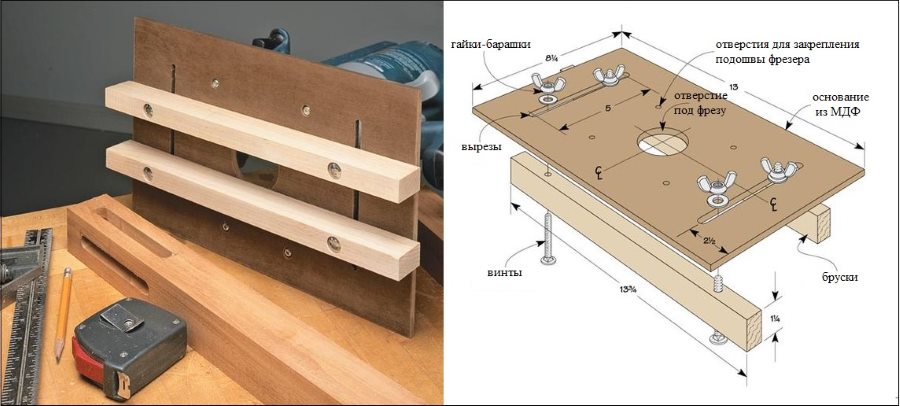

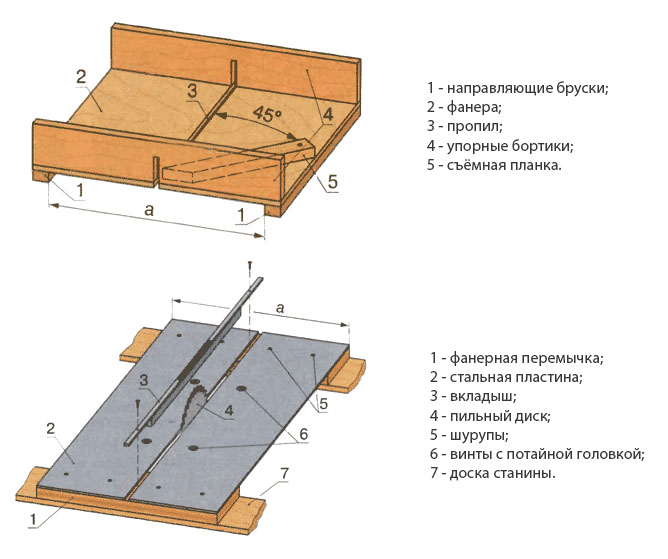

Как установить в стол пластину для фрезера

Самой ответственной частью конструкции, влияющей на качество работ – является пластина (или подошва) ручного фрезера. Поскольку при установке в стол, она больше не является опорным узлом, необходимо продумать надежное крепление и управляемое перемещение фрезы по вертикали.

Основными покупателями этих продуктов должны быть строительные компании и богатые люди со средним уровнем дохода. Компания намерена приобрести оборудование, поставляемое специализированными предприятиями для производства этих изделий из дерева. Производство будет реализовано несколькими способами.

Производство будет реализовано несколькими способами.

Прямая доставка покупателям; Другая часть продукции будет реализована через магазины. Ожидается, что в компании будут работать десять человек: менеджер, менеджер, мастер, 4 квалифицированных стола, 1 водитель и 1 рабочий. Стоит хранить бухгалтерский учет, не нанимая бухгалтера и нанимая бухгалтерскую компанию. При выборе сотрудников следует отметить, что будущие сотрудники имеют не менее 3-х лет опыта работы в деревообрабатывающей промышленности, особенно менеджера компании, мастера и настольного компьютера.

Крепление электроинструмента к пластине вместо стола позволяет легко демонтировать его для обслуживания или смены насадок.

Что необходимо предусмотреть при изготовлении пластины:

ВАЖНО! Все плоскости должны быть на одном уровне, ничего не должно выступать или утапливаться.

- Пластина не должна провисать под тяжестью фрезера, это может произойти со временем;

- Отверстие должно быть немногим больше диаметра фрезы.

Если предполагается работа со сменными насадками – необходимо предусмотреть сменные вкладыши, укладываемые заподлицо с основной пластиной;

Если предполагается работа со сменными насадками – необходимо предусмотреть сменные вкладыши, укладываемые заподлицо с основной пластиной; - Все крепежные винты с потайными головками должны быть на уровне поверхности, утапливание может привести к зацепам обрабатываемой детали;

- После сборки вместе с фрезером и крепежом, пластину необходимо отполировать.

Оптимальный вариант – сэндвичевая конструкция.

Пластина для крепления фрезера

При разработке бизнес-плана сначала определяется идея бизнес-идеи. Обычно этот шаг является наиболее ответственным и одним из самых сложных. Чтобы начать любой бизнес, в том числе деревообрабатывающий бизнес, вам нужно определить стоимость бизнес-плана, как он будет финансироваться и какие запланированные результаты будут. Кроме того, бизнес-план должен четко определять не только то, что мы будем производить, но и то, как окружающая среда будет влиять на бизнес и влияние, которое этот бизнес будет оказывать на окружающую среду.

Основная цель бизнес-идеи – правильно реагировать на рыночный спрос на прибыль. Успех бизнеса должен быть обеспечен целостностью продукта, качеством, низкими ценами, маркетингом. При разработке бизнес-плана основные цели состоят в том, чтобы проверить идею и рассчитать потребность в необходимых средствах.

Изготовить ее можно из прокатной стали или алюминия. Берем один лист толщиной 3-4 мм, и вырезаем из него обе пластины, на одной отверстие 90 мм, на другой соосно 100 мм с проушинами. Листы скрепляются между собой винтами. После окончательной сборки в пластинах сверлятся отверстия для крепления подошвы фрезера.

Из той же заготовки вырезаем вкладыши.

При планировании всего производственного процесса от покупки «зеленой» древесины до продажи готовой продукции деревообработки все звенья необходимо интегрировать в единую цепочку, где главная цель компании – привлечь как можно больше клиентов для производства высококачественных и визуально привлекательных изделий из дерева. Заключается в том, чтобы удовлетворить их потребность жить в прекрасной обстановке и чувствовать себя хорошо. Следующие цели должны быть реализованы в бизнес-процессе в процессе деревообработки и в соответствии с рыночным спросом надлежащим образом.

Заключается в том, чтобы удовлетворить их потребность жить в прекрасной обстановке и чувствовать себя хорошо. Следующие цели должны быть реализованы в бизнес-процессе в процессе деревообработки и в соответствии с рыночным спросом надлежащим образом.

Образец вкладыша для крепления фрезера к столу

Крепить можно винтами впотай или неодимовыми магнитами (вариант подходит для стальных вкладышей). В центре вкладышей сверлим отверстия (строго по центру!) для различных диаметров фрез или копировальных втулок.

Назначение и типы

Установить себя на рынке древесных изделий; получать прибыль; Расширить диапазон в будущем; обеспечить постоянную работу; Привлекайте все большее число клиентов. Хотя отделка древесины дает оттенок комфорта и прочности, для новой деревообрабатывающей компании нелегко проникнуть на рынок. Ключ должен решить, какие критерии он намерен делать, как это будет осуществляться и каковы будут его цели. Поэтому компании нужен маркетинговый план, то есть подготовка и разработка ключевых решений и разработка его бизнес-политики.

Копировальная втулка должна плотно входить в диаметр отверстия вкладыша

ВАЖНО! Если пластина получилась слишком толстой, придется использовать фрезы с длинной шейкой.

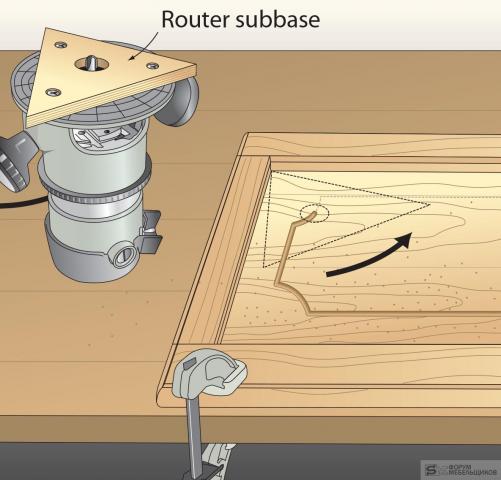

Затем в середине стола тем же ручным фрезером выбирается ниша для установки пластины. Если не удалось правильно выбрать глубину – можно использовать тонкие прокладки по всей плоскости пластины. Ими также можно регулировать со временем просевшую пластину.

На этом этапе могут возникнуть другие вопросы, которые не имеют прямого отношения к маркетингу, но также имеют большое значение, такие как организация работы и эффективное продвижение сотрудников, организация и оптимизация производства и поставки. Правильный выбор маркетингового плана является основным стратегическим решением для выхода на рынок, а для успешной реализации деревообрабатывающего предприятия должны быть приняты следующие трехуровневые решения.

Идентификация покупателей потенциальных изделий из древесины и определение их приоритетности; Маркетинговые решения на всех уровнях, чтобы помочь определить, что компания может и хочет встретиться; Настройка уровней производительности на разных рынках. Основными потребителями обработанной древесины являются строительные компании и организации, строительные и монтажные здания, магазины строительных материалов и частные лица, которые строят или ремонтируют свои жилища. Кроме того, капитальные или текущие ремонты их помещений осуществляются работающими или вновь созданными компаниями, которые заботятся о появлении своих помещений и, следовательно, могут составлять значительную часть своей клиентской базы.

Основными потребителями обработанной древесины являются строительные компании и организации, строительные и монтажные здания, магазины строительных материалов и частные лица, которые строят или ремонтируют свои жилища. Кроме того, капитальные или текущие ремонты их помещений осуществляются работающими или вновь созданными компаниями, которые заботятся о появлении своих помещений и, следовательно, могут составлять значительную часть своей клиентской базы.

Смотрите видео и вы узнаете, как мастер изготовил фрезерный стол, потратив на это пару дней и несколько листов фанеры.

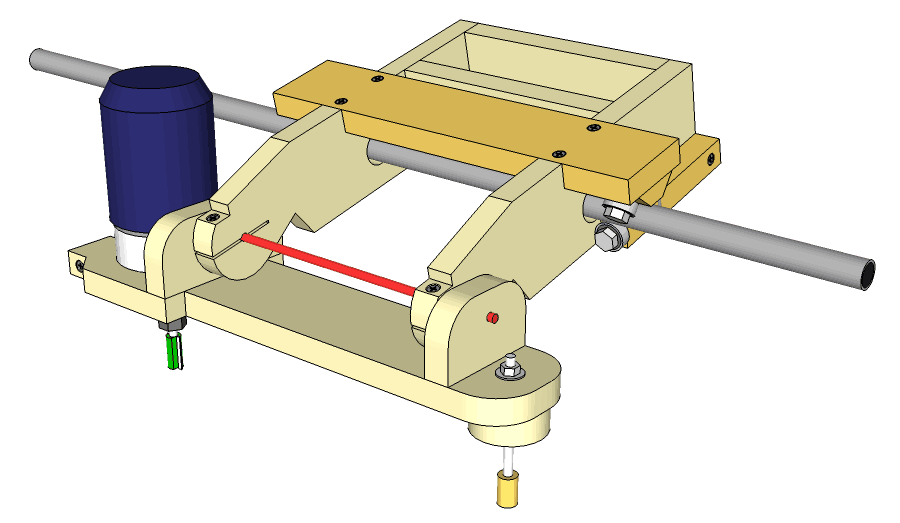

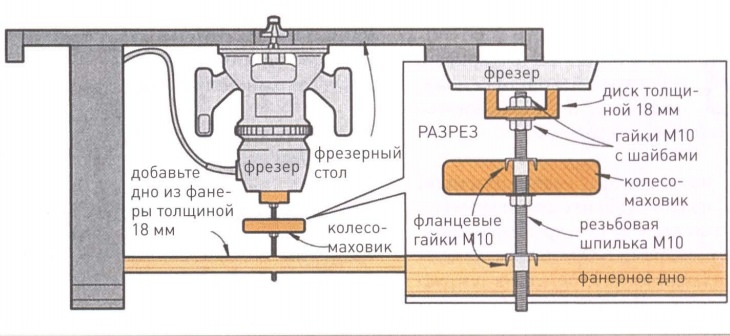

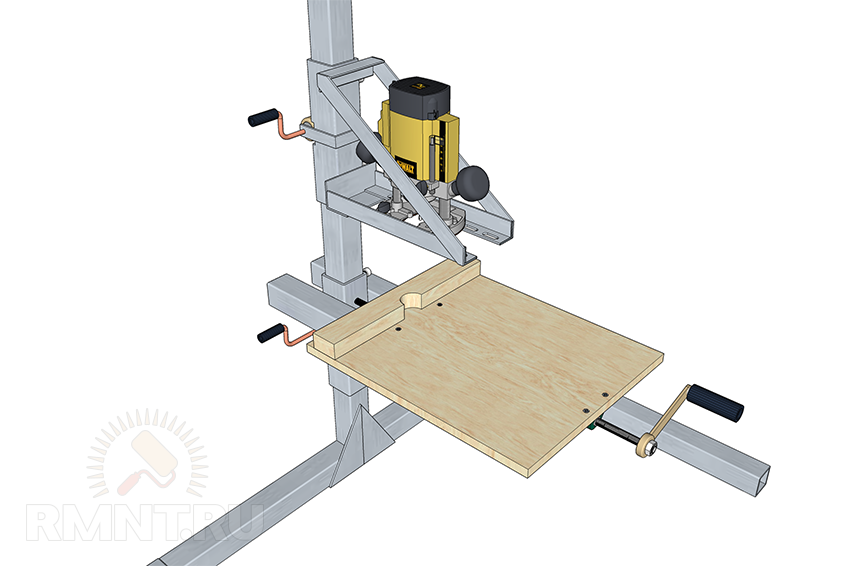

Следующий этап изготовления стола – лифт для фрезера

Если вы планируете делать лишь простое торцевание или сквозные пазы – фрезер можно закрепить жестко, и при необходимости регулировать высоту фрезы при помощи прокладок между плитой и башмаком. Для полноценной работы вам понадобится лифт.

Чтобы начать успешный бизнес, вам нужно не только измерять размер рынка по количеству клиентов, но и хорошо знать свои продукты, которые вы предложите своим клиентам. Поэтому перед тем, как встретиться с клиентами, тщательно подготовьтесь к доставке продуктов и всегда имейте каталоги древесины, прайс-листы и будьте готовы ответить на широкий круг вопросов, заданных клиентами.

Поэтому перед тем, как встретиться с клиентами, тщательно подготовьтесь к доставке продуктов и всегда имейте каталоги древесины, прайс-листы и будьте готовы ответить на широкий круг вопросов, заданных клиентами.

Во время встречи продемонстрируйте свои знания в области деревообработки и предложите несколько возможных вариантов; Во время встречи с каждым клиентом делайте это индивидуально: старайтесь выяснить, что ему нравится, каковы его потребности, но не отказывайтесь от заказов на деревянные изделия – это мотивирует для дальнейшего совершенствования. При разработке маркетингового плана необходимо оценивать и учитывать рыночную долю конкурентов. Основными конкурентами новой операционной компании станут отечественные производители и небольшое количество компаний, импортирующих подобные продукты.

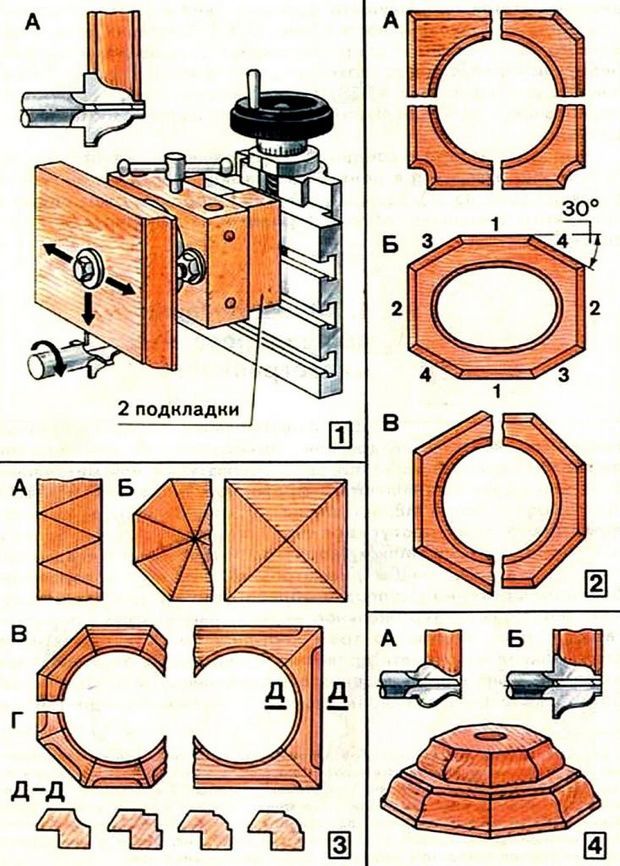

Конструкций самодельных механизмов подъема фрезера под столом придумано множество. Остановимся на самых эффективных и надежных.

- Винтовая конструкция (конструкция с маховиком)

На выверенном расстоянии от рабочей столешницы устанавливается опорная пластина (например, из толстой фанеры), в которой строго по центральной оси фрезера крепится опорная гайка. По этой гайке перемещается винтовая шпилька с жестко закрепленным маховиком. Маховик должен быть достаточно большого диаметра, а резьба по возможности с малым шагом. Тогда можно добиться высокой точности калибровки выхода фрезы. Для того чтобы при вибрации настройка высоты не сбивалась – надо предусмотреть стопор маховика.В качестве готового решения такого типа можно использовать заднюю бабку от списанного токарного станка, которую можно за небольшие деньги приобрести на ликвидированном заводе или в механическом цехе.

По этой гайке перемещается винтовая шпилька с жестко закрепленным маховиком. Маховик должен быть достаточно большого диаметра, а резьба по возможности с малым шагом. Тогда можно добиться высокой точности калибровки выхода фрезы. Для того чтобы при вибрации настройка высоты не сбивалась – надо предусмотреть стопор маховика.В качестве готового решения такого типа можно использовать заднюю бабку от списанного токарного станка, которую можно за небольшие деньги приобрести на ликвидированном заводе или в механическом цехе.

Поэтому с самого первого дня деревообрабатывающего бизнеса необходимо применять гибкую торговую систему, напрямую поставляющую часть продукции покупателю, а другая часть продается через магазины. Важно определить в маркетинговом плане, какие препятствия можно встретить при выходе на рынок и как их преодолеть. Также важно объяснить, как ваши продукты или услуги по обработке древесины отличаются от продуктов или услуг по деревообработке, которые предлагаются или предлагаются конкурентами в будущем.

Описание производства и оборудование

Развивая такой план и успешно реализуя его, вы должны не только найти рынок без проблем, но и поддерживать конкурентоспособность на рынке компании. Как уже упоминалось, новая компания купит уже вырубленную древесину. Однако в нескольких предложениях давайте познакомиться с резкой и сушкой древесины.

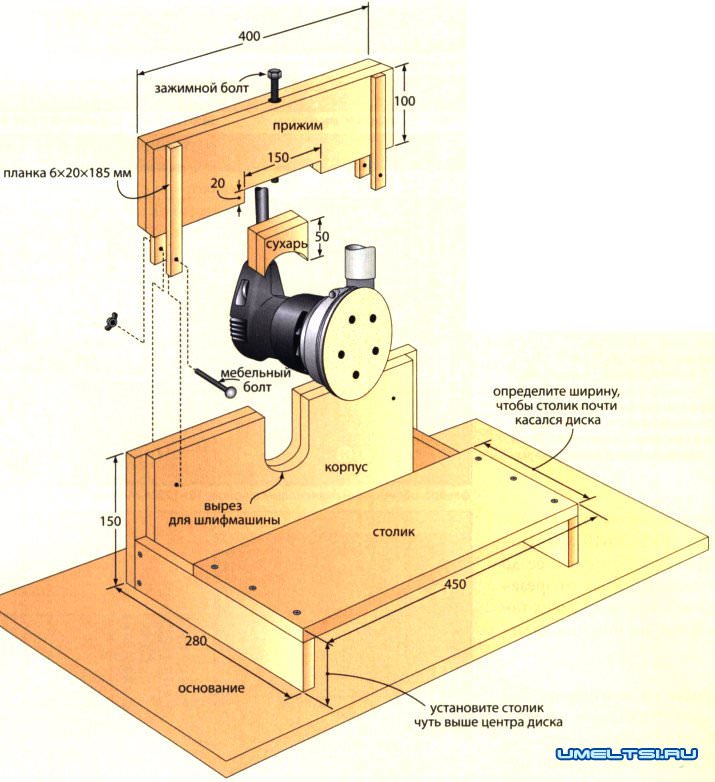

- Использование автомобильного домкрата

Домкратом поджимаем фрезер к столу

- Такой подъемный механизм гораздо более универсален и надежен. Приобрести домкрат необходимого размера можно на авторынке. Опорный элемент получается компактным, изготовить его можно буквально из подручных материалов. Однако, необходимо помнить о надежности – выпавший из «гнезда» работающий фрезер может наделать немало бед. Поэтому направляющие электроинструмента обязательно оснащаются стопорными приспособлениями.

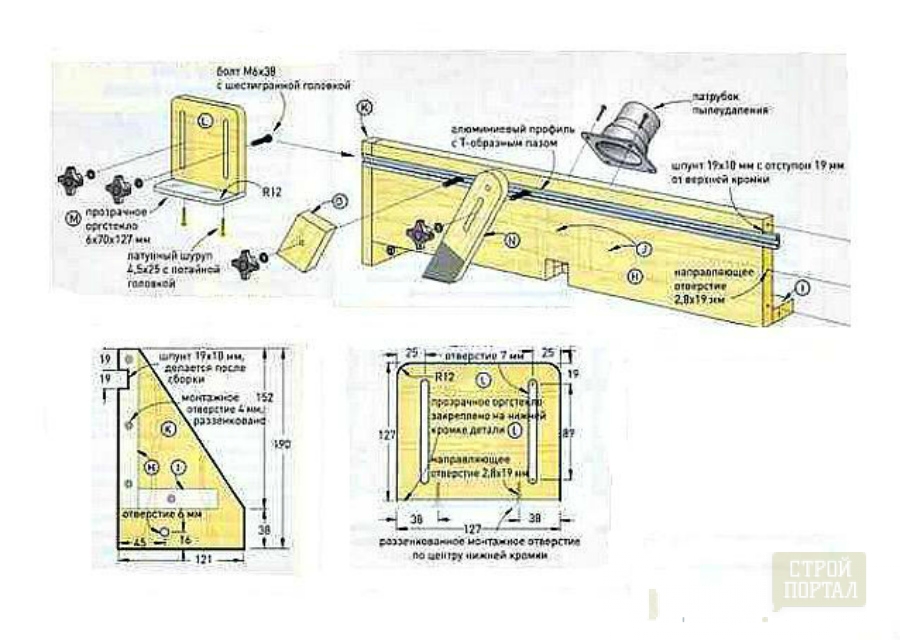

Направляющие для упорных приспособлений

Так же, как и при использовании ручного фрезера – для самодельного станка потребуется дополнительное оборудование. Параллельный упор, направляющая шина, аналог циркуля и пр. Все эти приспособления можно крепить струбцинами, или использовать специальный профиль с «Т» образным вырезом. Обычно при создании самодельных фрезерных столов своими руками применяется комплексный подход к изготовлению крепежа для дополнительного оборудования.

Параллельный упор, направляющая шина, аналог циркуля и пр. Все эти приспособления можно крепить струбцинами, или использовать специальный профиль с «Т» образным вырезом. Обычно при создании самодельных фрезерных столов своими руками применяется комплексный подход к изготовлению крепежа для дополнительного оборудования.

Если вы имеете опыт работы с ручным фрезером – не составит большого труда самостоятельно разработать все необходимые приспособления, специализированные именно под ваши задачи.

Универсальный стол для фрезера и циркулярки

Поскольку стол не обязательно должен быть узкопрофильным – можно использовать его для смежных работ. Например – изготовить пластину под ручную циркулярную (дисковую) пилу. Демонтируется фрезер, на его место ставится циркулярка, и вы получаете универсальный деревообрабатывающий станок. При этом вы экономите время, материалы и место в рабочей зоне. Не забываем о том, что помимо стационарных распиловочного и фрезерного станка, вы по-прежнему можете пользоваться ручными фрезером и циркуляркой, просто демонтировав их со стола.

Преимущество такого решения в том, что при работе с дисковой пилой вы можете использовать основные приспособления для фрезера – направляющую и параллельный упор.

Подведем итог. Все вышеперечисленное осуществимо при наличии элементарных слесарных навыков и подходящего инструмента. Финансовые затраты вы регулируете самостоятельно.

ВАЖНО! При изготовлении фрезерного стола своими руками – необходимо трижды подумать о безопасном его использовании. Если вы допустите просчет – претензию предъявить будет некому.

Если остались вопросы по изготовлению фрезерных столов своими руками, то посмотрите видео, в котором мастер подробно рассказывает как сделать простой удобный фрезерный стол в домашних условиях.

Профессиональные столяры относятся к своему фрезерному столу с большим уважением. И не случайно. Ведь удобный и правильно устроенный верстак – залог высокой производительности и повышения эффективности рабочего процесса. В продаже можно найти модели столов на любой вкус, но зачастую стоимость их настолько велика, что позволить себе такую покупку может далеко не каждый умелец.

Однако каждому под силу изготовить подходящий фрезерный стол самостоятельно, подстроив его под свои личные потребности и привычки. И не обязательно покупать дорогостоящие фирменные изделия или их китайские аналоги. Потрудившись немного, вы не только значительно сэкономите, но главное – в итоге вы получите свой собственный стол, работая за которым, сможете быстрее и намного качественней изготавливать именно те столярные изделия, которые вам требуются.

Производитель не может предугадать нужды каждого потенциального покупателя и закладывает в свои изделия базовые возможности. Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Для самостоятельного изготовления фрезерного стола не потребуется ничего сверхъестественного и слишком дорогого. Все, что нужно – электромотор, направляющая конструкция и непосредственно сам стол, устойчивая станина, на которой будет закреплено оборудование и дополнительные приспособления. И, конечно, свой собственный чертеж фрезерного стола.

И, конечно, свой собственный чертеж фрезерного стола.

Для чего нужен фрезерный станок и каково его предназначение

Принцип работы с ручным фрезерным инструментом заключается в том, что фрезер передвигается по поверхности надежно закрепленной заготовки, которую требуется определенным образом обработать. Проблема в том, что это часто бывает не совсем удобно. Поэтому прибегают к хитрости: крепят сам фрезер, а перемещают деталь. Получаемая конструкция и называется «фрезерный стол».

При помощи фрезерных столов можно без особого труда выполнять фигурные отверстия, прорезать пазы, надежно соединять детали, например, стенки ящиков и прочее, выполнять профилирование кромок и многие другие операции, которые доступны только в специализированных столярных мастерских, где есть фрезерные станки.

Используя фрезерные столы для ручного фрезера, вы получаете возможность обрабатывать не только деревянные изделия, но и ДСП, пластмассу, МДФ, выполнять соединения на шипах и шпунтах, делать пазы и шлицы, снимать фаски и декорировать профили.

Помимо того, фрезерные столы могут быть использованы как деревообрабатывающие станки. Для этого в стойке дрели или на верстаке закрепляется инструмент – и станок готов. Поэтому многие фирмы начали выпускать фрезерные столы в широком ассортименте с массой дополнительных аксессуаров к ним. Однако грамотно изготовленный своими руками стол для фрезера ничем не уступает фирменным, а порой даже превосходит их.

Как устроены фрезерные столы

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости – устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Типы фрезерных столов

Приступая к изготовлению фрезерного стола следует, прежде всего, определиться с местом для него в вашей мастерской. Это зависит от того, какие функции вы планируете использовать. Это может быть боковое расширение пильного станка, то есть агрегатный стол.

Если вы планируете лишь изредка работать на фрезерном столе и использовать его за пределами мастерской, сооружайте портативный стол. Его всегда можно будет убрать или повесить на стену, сэкономив этим место.

Если в мастерской места достаточно, то максимально удобным будет стациоонарный стол для фрезерного станка. Его можно оснастить колесами и передвигать по мере необходимости.

Как портативный, так и стационарный стол можно убирать на время, но при этом держать их постоянно готовыми для выполнения определенных операций. Для этого их заранее настраивают.

Для этого их заранее настраивают.

Простая конструкция стола

При желании устройства простой конструкции можно сделать ее небольшой высоты, закрепив потом на обыкновенном столе. Для этого возьмите лист ДСП и простую доску, которую следует закрепить на листе в качестве направляющей. Доска должна быть небольшой толщины и крепиться на болтах.

После этого нужно сделать отверстие для фрезы. В простом исполнении на этом можно и закончить – полученная конструкция позволит выполнять несложные фрезерные операции. Однако, если вы хотите изготовить фрезерный стол для более основательной работы, то придется потратить еще немного времени и сил.

Изготовление станины

Для любого фрезерного станка станина является его каркасом, на который сверху крепится столешница. Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

При изготовлении станка желательно выполнить его нижнюю часть таким образом, чтобы стоящий перед ним человек не упирался ногами в каркас. Для этого самую нижнюю часть станины углубляют (как у обычной мебели) примерно на 10-20 сантиметров.

Если вы планируете обрабатывать дверные накладки, то будет уместно изготовление стола высотой 85-90 см, глубиной 50-55 см и шириной 150 см.

Для удобства при работе стоя высота стола принимается около 85-90 см. При этом желательно использовать в конструкции стола регулируемые опоры, которые позволяют выровнять фрезерные столы для ручного фрезера при наличии неровностей пола или при необходимости изменить высоту.

Столешница для самодельного стола

Поскольку заготовки хорошо скользят по пластику, удачным вариантом будет использование в качестве столешницы для фрезерного стола кухонной панели из ДСП толщиной 26-26 см. Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

В крайнем случае, изготавливая столы фрезерных станков, можно использовать плиты ЛДСП или МДФ толщиной от 1,6 см.

Монтажная пластина

Так как кухонная столешница имеет довольно большую толщину, для сохранения амплитуды вылета фрезы крепление фрезера к столу следует производить при помощи монтажной пластины. При своей небольшой толщине она отличается высокой прочностью и надежно удержит инструмент без потери рабочего хода фрезы.

Применяя монтажную пластину из текстолита (стеклотекстолита), следует вырезать прямоугольную заготовку 5-8 мм толщиной и сторонами от 15 до 30 см. В центре пластины вырезать отверстие, соответствующее отверстию в подошве фрезерного инструмента. Пластина крепится к поверхности стола, а уже на нее устанавливается фрезер.

Собираем стол для фрезера

После того как станина будет изготовлена, к ней временно крепится столешница. На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Углы посадочного места необходимо скруглить напильником. Такую же операцию нужно провести и с монтажной пластиной – обработать ее углы таким же радиусом, как и в посадочном месте.

После этого следует произвести сквозное фрезерование столешницы по контурам подошвы фрезера. При этом не требуется особой точности, однако наверняка еще потребуется выбрать дополнительно материал снизу столешницы для пылеуловителя и каких-то других дополнительных приспособлений.

Осталось соединить все детали вместе. Заведя фрезер снизу, закрепляем его на монтажной пластине, затем крепим пластину к столешнице. Прикручиваем столешницу к станине уже окончательно.

Устраиваем верхний прижим

В качестве дополнительной меры безопасности и для удобства фрезерный стол оснащают верхним прижимом – устройством на основе ролика, изготовленным по чертежам. При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

Подходящих размеров шариковый подшипник и выполнит задачу ролика. Подшипник нужно жестко зафиксировать на определенном расстоянии от столешницы, чтобы он обеспечивал надежный прижим обрабатываемой детали сверху.

Привод фрезерного станка

Если ваш выбор остановился на изготовлении простого станка, обратите внимание на электромотор для него. Мощность – основной фактор выбора. Если выборка дерева планируется неглубокая, то мощности в 500 Вт вам вполне хватит. Чтобы станок постоянно не останавливался и оправдал ваши надежды, выбирайте мотор с мощностью от 1100 Вт. Такой привод позволит не только спокойно обрабатывать любую древесину, но и использовать различные фрезы.

Самодельный фрезерный стол можно совершенствовать до бесконечности, в зависимости от ваших требований и желаний. Но самое главное при этом – не забывать о безопасности и обязательно оснастить свой станок средствами ее обеспечения.

Рекомендуем также

Делаем фрезерный станок по дереву своими руками

Работать с древесиной в быту приходится довольно часто. Для простейшего раскроя образцов у любого хозяина всегда под рукой есть пила. Но собственнику жилого дома, с приусадебным участком, нередко при обустройстве надворных построек приходится выполнять и более сложные, чем простая распиловка, операции, связанные с выборкой материала.

Фрезерный станок по дереву для хозяина, который любит (и умеет) все делать своими руками, лишним никогда не будет. О том, как его собрать, что учесть при конструировании, и рассказывается в этой статье.

Человеку, который собирается сам собирать фрезер, объяснять элементарные вещи – каких размеров нужно подбирать болты (винты), что под крепеж необходимо подкладывать не только шайбы, но и гровера (вибрация!), размеры (сечение) труб и тому подобное – смысла нет. А вот отметить общие особенности сборки, «вооружить некоторыми идеями» – этого вполне достаточно, чтобы изготовить фрезерный станок, предназначенный для работы с любым видом заготовок.

Рабочий стол

Данная конструкция – стационарная. От ее прочности и размеров зависят возможности по обработке образцов с различными габаритами.

Станина

Ее линейные параметры выбираются в зависимости от специфики использования станка и определяются индивидуально, поэтому давать конкретные рекомендации по размерам – бессмысленно. Материалом для нее может служить металл (например, крупный уголок, труба), дерево (бруски достаточного сечения).

Что учесть при монтаже

- При конструировании станка желательно спланировать установку регулируемых опор. Это не только обеспечит дополнительное удобство в работе с различными образцами, но и позволит отгоризонтировать рабочую поверхность на любом, даже неровном основании (например, грунте). Исходя из этого, целесообразнее собирать станину из металла.

- Если она монтируется из трубы, то лучше использовать заготовки с прямоугольным профилем. Такую конструкцию собрать, надежно соединить все ее составные части получится намного быстрее и проще.

Столешница

Ее лучше монтировать из плит (например, ДСП, ОСВ и тому подобных) или доски. Металл в данном случае не подходит. Толстые листы значительно утяжелят всю конструкцию, а тонкие в процессе работы станут вибрировать.

Вывод – каждый мастер при самостоятельном конструировании собирает рабочий стол «под себя». Поэтому все схемы, чертежи, размещенные на тематических сайтах, следует расценивать лишь как своеобразные подсказки, а не прямое «руководство к действию».

Двигатель станка

Мощность (кВт)

- 0,5 – такой станок позволит выполнять лишь самые простые действия: снятие верхнего слоя, шлифовка, выборка пазов, канавок и тому подобное.

- 1 – 1,5 – возможна глубокая обработка древесины, однако длительность непрерывного проведения технологических операций будет зависеть от породы и качества просушки дерева.

- 2 – 2,5 – станок с таким приводом считается универсальным, так как на него можно устанавливать любые фрезы, и по конфигурации, и по размерам.

Данный вариант более подходит людям, которые работают с древесиной на профессиональном уровне. Для выполнения несложных операций, чем чаще всего и приходится заниматься в быту, вряд ли стоит собирать агрегат такой мощности.

Данный вариант более подходит людям, которые работают с древесиной на профессиональном уровне. Для выполнения несложных операций, чем чаще всего и приходится заниматься в быту, вряд ли стоит собирать агрегат такой мощности.

Количество оборотов (об/мин)

Чем выше данный показатель двигателя, тем более «чистой» будет обработка материала. Если фреза наткнется на проблемный участок (например, сучок), то при высокой скорости вращения это не приведет к сбою. Исходя из этого, и следует выбирать модель двигателя.

Питание (количество фаз и напряжение)

В частном секторе следует ориентироваться на 1ф/220 в. При выборе двигателя на 3 ф следует обратить внимание на то, как включены его обмотки. Переделка со «звезды» на «треугольник» (или наоборот) нередко вызывает снижение КПД, иногда вдвое.

Опорная пластина станка

Ее еще называют монтажной, так как на ней крепится фрезер. На ее изготовление лучше взять листовой металл, стеклотекстолит, гетинакс. Толщина композитных образцов выбирается исходя из их габаритов – она должна обеспечить требуемую прочность конструкции (с учетом вибрации).

Толщина композитных образцов выбирается исходя из их габаритов – она должна обеспечить требуемую прочность конструкции (с учетом вибрации).

Элементы фиксации заготовок

Прижимные детали исполняются по-разному. Надежное закрепление деревянных образцов может быть обеспечено струбцинами, расположенными по бокам столешницы. Их можно устанавливать как съемными, так и фиксированными (приварив к станине). Хотя последний вариант менее удобен в использовании.

Можно поступить и по-другому. Поставить несколько прижимных устройств вдоль столешницы, а фиксацию различных по размерам деталей осуществлять металлическими полосами, которые, в свою очередь, прижимаются струбцинами. Вариантов достаточно, и смекалка подскажет, как именно организовать прочное закрепление заготовок на рабочем столе.

Элементы безопасности станка

- Кнопка (тумблер) экстренной остановки двигателя.

- Экран вокруг рабочей зоны.

Дополнительно:

- Подсветка.

- Пылесборник.

На рисунке представлена схема простейшего фрезера на основе эл/дрели:

Естественно, что мощность такого станка небольшая, но он вполне пригоден, например, для изготовления фигурных образцов из тонкой доски, слоеной фанеры. Кто занимается художественной резкой древесины, может по достоинству оценить удобство ее обработки с помощью такой самодельной установки.

Делаем фрезер из дрели своими руками (чертежи, фото, видео)

В домашней мастерской нередко возникает потребность подточить, сгладить кромку или выполнить какую-либо другую операцию с металлом или деревом. Наличие фрезерного станка решает эти проблемы. Но что делать, если такое габаритное оборудование некуда поставить или не за что купить? Выход — фрезер из дрели. Аппарат, сделанный своими руками, существенно облегчит обработку различных материалов в домашних условиях.

Принцип работы фрезера

Фрезерное устройство работает так:

- мотор обеспечивает вращение и передаёт его на шпиндель из прочного и жёсткого металла;

- на шпинделе надета насадка для работы по металлу или дереву — фреза;

- она обрабатывает материал, который закреплён на рабочей плоскости.

Внимание! В ручном варианте фрезера насадка крепится в патрон.

Фрезер из дрели может работать также по керамике, стеклу, пластику. Для каждого материала — отдельная насадка со своими характеристиками:

- Для дерева — простые фрезы, не высокопрочные и без большого количества оборотов.

- Для металла — усиленная насадка. Особенно сложно поддаётся обработке фрезером латунь.

- Для стекла и подобных материалов — фрезы из специальных сплавов.

С помощью такого инструмента можно накрутить резьбу, выточить пазы и полости, сгладить и придать нужную форму кромке, выточить отверстия. Дрель обеспечит ручной станок электродвигателем подходящей мощности. При его подборе учитывайте мощность и скорость вращения. Второй параметр влияет на качество реза: чем больше оборотов, тем лучше.

Мощность зависит от материала, который будет обрабатываться. Для заготовок из древесины достаточно 0,5 кВт. Но даже в этом случае мастера рекомендуют искать более мощное устройство 1-2 кВт. Такой фрезер будет универсальным и удобным для работы с различными материалами.

Такой фрезер будет универсальным и удобным для работы с различными материалами.

Сборка основы для самодельного фрезера на основе дрели

Для начала продумайте устройство рабочего стола и схему размещения фрезера на нём. Столешницу можно не собирать, а купить в специализированном магазине, но это довольно дорого. Для самостоятельного изготовления воспользуйтесь чертежами. Хороший стол обеспечит комфорт и позволит ускорить процесс работы фрезером. Основание — лист из прочного пластика или ДСП толщиной не менее 12 см. Пластик не боится влаги, зато из ДСП столешницу изготовить быстрее и проще.

Внимание! Есть и другие варианты: МДФ или же фенольный пластик.

Столешница размещается на направляющих. Предусмотрите возможность их регулирования, чтобы корректировать положение стола для своего удобства. Также учтите, что пространство около рабочей поверхности следует оградить. Это важно в процессе работы с ручным фрезером. Кроме того, для деталей нужен прижимной механизм.

Установка регулировочного лифта:

- Вырежьте из ДСП небольшую панель и сделайте для неё 4 бруска для опоры.

Используемые материалы должны быть прочными и надёжными.

Используемые материалы должны быть прочными и надёжными. - На столешнице вырежьте полукруглую дыру лобзиком или электроножовкой.

- Выполните прорези для фиксаторов и упорного листа.

- Панель прикрепите к двигателю, воспользовавшись болтами или специальными застёжкками.

- Фрезер должен фиксироваться на столе на подшипниковых узлах.

- В заключительной стадии изготовления столешницы отшлифуйте наждачной бумагой все его деревянные плоскости. Рабочая поверхность должна располагаться на крепком и долговечном основании.

Совет. Любые отверстия в столешнице вырезают обычной ручной дрелью.

Изготовление мини-станка из дрели

Для этого фрезера не требуются ремешки и шкивы: насадки-фрезы надеваются прямо на вал двигателя, как на фото. Зато нужны полозья, каретки, ось с резьбой. При вращении вала каретка движется по нему вниз и вверх. Скользящие полозья — направляющие. После установки высоты фиксируется каретка. Весь аппарат удерживает корпус, который монтируется внизу на столешнице.

Внимание! Двигатель и каретка не должны шататься в процессе работы. Иначе вы не сможете точно обрабатывать материал с помощью фрезера.

Наиболее сложная манипуляция в сборке— зафиксировать патрон и двигатель. Придётся купить специальный переходник, а его точную сбалансированную установку доверить слесарю с профессиональным оборудованием. После завершения сборки проведите испытание фрезера:

- установите лёгкую насадку;

- включите устройство в сеть;

- попробуйте провести простейшие операции;

- при положительном результате выполните более серьёзные работы;

- если снова всё в порядке, приступайте к полноценной эксплуатации.

Совет. Есть варианты самодельных фрезеров из дрели, где поворотный рычаг перемещён сверху вбок.

Иногда мастера дополнительно оснащают аппарат шестернями для удобства управления.

Особенности эксплуатации ручного фрезера

Мастера дают несколько рекомендаций по использованию фрезерного мини-станка:

- Помимо шлифовки желательно обработать деревянные поверхности верстака специальной пропиткой.

Это увеличит устойчивость покрытия к негативным факторам.

Это увеличит устойчивость покрытия к негативным факторам. - Продумайте отдельно под себя расположение систем управления аппаратом.

- Фрезер можно дополнительно оснастить системой очистки рабочей зоны от мелких стружек. Придумайте патрубок, который будет соединяться со шлангом обычного пылесоса.

Совет. Разобраться детальнее в технологии изготовления фрезера из дрели поможет видео.

Достоинств у самодельного устройства перед покупным немало:

- доступность составных деталей для сборки;

- низкая себестоимость;

- возможность демонтажа мини-станка и использования фреза в ручном режиме.

Вместе с тем такой аппарат не дотягивает по скорости до профессиональных устройств и годится только для обработки материалов в небольших количествах. Фрезер из дрели необходимо собрать в строгом соответствии с технологией. Только аккуратность и точность в выполнении работ позволит вам получить прочный и надёжный агрегат.

Как сделать фрезер из дрели своими руками: видео

Фрезерный стол своими руками. – Лоскутное одеяло. — ЖЖ

Обычно для выполнения каких-то новых работ, требуются новые инструменты. Как программисту мне это хорошо знакомо, так как много лет для каждой новой задачи приходится создавать библиотеки и писать утилиты. Это и есть те самые инструменты, с которыми решение следующих задач становится проще и легче. Наверное так во многих областях, кроме тех, где приходится создавать всё с нуля, используя только знания и умения. (Может по этому я не очень-то люблю, например, рисовать, что привык использовать прежние наработки).Наконец-то я закончил свой фрезерный стол. (На создание ушло 7 вечеров). Сначала думал купить готовый, но те, что я находил за доступные деньги и подходящие для моих работ – меня совсем не устраивали. И я решил его сделать сам под тот ручной фрезер, который у меня был Калибр ФЭ-650Е.

Фрезерный стол – очень полезный рукодельном хозяйстве инструмент. Я раньше как-то об этом не особо задумывался, но если в любом доме оглядеться вокруг, можно заметить множество предметов, прошедших обработку на фрезерном столе: оконные рамы, дверцы мебели, рамки для картин, деревянные плинтусы, коробы дверей, накладки и прочее.

Не буду вас утомлять, описывая весь процесс изготовления. Просто покажу со всех сторон и отмечу основные интересные моменты.

Сначала, как обычно, смоделировал в 3D программе. Не стал копировать чей-то стол, а разрабатывал модель под себя, насмотревшись кучу готовых подобных фрезерных столов в инете. Идея общая, суть одна, детали отличаются, т.к. каждый реализует под себя, используя то, что есть и на что способен.

Т.

к. мастерская у меня маленькая – столик получился тоже маленький: верх 60х40 см, высота 35см (вместе с угловым упором – 45 см). Вполне влезает на одну из моих полок. (Можно его легко достать, попользовался и убрать). Столешницу и боковой упор сделал из 15мм ламинированной фанеры. На столешнице врезал три рельса для продольного движения различных приспособлений.

к. мастерская у меня маленькая – столик получился тоже маленький: верх 60х40 см, высота 35см (вместе с угловым упором – 45 см). Вполне влезает на одну из моих полок. (Можно его легко достать, попользовался и убрать). Столешницу и боковой упор сделал из 15мм ламинированной фанеры. На столешнице врезал три рельса для продольного движения различных приспособлений.Боковой упор имеет пазы-прорези и может двигаться вперед-назад и фиксируется в нужном положении двумя барашками. К угловому упору подключается стружкоотвод. (Фрезер при работе дает очень много стружки) Если требуется – боковой упор можно легко снять и вместо него поставить другие приспособления или вообще ничего не ставить.

Для массивности и устойчивости ножки сделал из 22мм ДСП. Передняя панелька основания прикрывает “кишки”, при этом дает возможность доступа к тем узлам, которым нужно.

Нарпимер: Для этой модели фрезера не требуется отдельной кнопки включения, какую обычно делают на фрезерных столах, т.к. доступ ко включению на самом фрезере удобен и так.

Нарпимер: Для этой модели фрезера не требуется отдельной кнопки включения, какую обычно делают на фрезерных столах, т.к. доступ ко включению на самом фрезере удобен и так.Ножки стола специально сделаны с отступом от края, чтобы можно было при помощи струбцин прикрепить что-то дополнительное. (прижимы, ограничители, шаблоны)

Упор имеет две створки, которые могут раздвигаться и сдвигаться в зависимости от размера фрезы. Положение каждой створки фиксируется барашками.

Эта модель фрезера очень удобна тем, что сам фрезер легко снимается со станины. И, сняв его, можно легко поменять фрезу.

К стружкоотводу подключается обычный шланг пылесоса.

Под столом – простота и минимализм. 🙂

Стружка отсасывается и сверху через боковой упор и снизу через стружкоотвод самого фрезера.

Отвод стружки получился очень эффективным. Стружка и пыль практически вся забирается пылесосом, не засоряя помещение.

У этой модели фрезера не было тонкой регулировки глубины. Нужно было давить на фрезер и ловить нужную глубину фиксатором. (Надо заметить, что это ужасно неудобно. Приходится мучится по нескольку раз переставляя глубину, чтобы попасть в нужную)

Доработал станину, добавив так называемый “лифт”.

Просверлил станину и установил регулировочный винт с высокой гайкой (На картинке в центре). Закручивая гайку, можно плавно регулировать глубину.

Специально для этого приобрел длинный полый ключ , но пока не успел его доделать.

После переделки он будет длиннее, и у него на конце будет массивная рукоятка, при помощи которой его будет удобно держать и крутить. UPD: Сделано.

После переделки он будет длиннее, и у него на конце будет массивная рукоятка, при помощи которой его будет удобно держать и крутить. UPD: Сделано. Так настраивается глубина: выставляется нужное значение на угольнике, и ключем поднимается фреза до упора в угольник.

Единственное оставшееся неудобство – для этой процедуры требуется две руки. Нужно одной рукой отжимать фиксатор глубины на фрезере и другой крутить гайку. У меня есть решение, но пока не успел воплотить. Когда сделаю – можно будет регулировать глубину одной рукой. И струбцина для удерживания уголка будет уже не нужна.

Обратите внимание, что верхняя часть бокового упора специально предназначена для того, чтобы к ней можно было прикрепить различные приспособления.

Выступ фрезы регулируется передвижением бокового упора вперед-назад, упор у нужном положении фиксируется двумя барашками.

Вообще в продаже есть готовые площадки для изготовления фрезерных столов. Есть с отверстиями под какие-то конкретные модели фрезера есть универсальные, в которых можно просверлить отверстия под свою модель самому. Площадки достаточно дороги (1500-5000р) и по размерам значительно больше, чем требуется для моего мини-стола.

Свою площадку для фрезера сделал из оргстекла (6мм), сняв родную пластиковую площадку со станины фрезера.

Углубление для площадки 6мм в столешнице прорезал фрезером. Окно дорезал лобзиком.

Подгонка стекла под окошко.

Оцените точность подгонки стекла. Ведь, заготовка, двигаясь по столу, не должна ни за что цепляться или куда-то проваливаться.

Стекло легко снимается и ставится. Используя это стекло как шаблон я вырежу еще пару таких стекол и прорежу в них центральные отверстия под другие диаметры фрез.

Первые пробы.

Вот что получается.

Подставка под фрезы обработана фрезой, что слева. Ей же я обрабатывал планки спорткомплекса, про который недавно писал.

Кстати, фреза с роликом не требует бокового упора. Такими можно обрабатывать края на голом столе, хотя удобнее всё таки еще одну точку упора иметь, особенно при обработке цилиндрических заготовок.

Обычно для разных задач используются фрезы различной формы. Вот еще для примера нагугленная картинка с результатом работы различных фрез.

Что мне осталось доделать:

– Вырезать пару стекол для установки фрез бОльшего диаметра. Сделано.

– Сделать прижимные приспособления, которые устанавливаются на боковой упор и столешницу, обеспечивая плотный прижим заготовки к фрезе.

– Усовершенствовать удобный ключ, регулирующий глубину фрезы. Сделано.

– Ограничители продвижения заготовки (на боковой упор).

– Специальные лапки-толкатели для заготовки (Фрезер – опасный инструмент. Если я серьезно поврежу руки – мне будет особенно плохо, т.к. я не смогу после этого играть на большинстве музыкальных инструментов).

– Специальный упор для работы с кромочными фрезами.

– Угловой упор с транспортиром, устройство позволяющее двигать заготовку под определенным углом, используя рельс.

– Салазки для подачи заготовки по столу под прямым углом.

– Приспособление для вырезания “ящичных соединений”.

– Ловушку-контейнер для стружки. (Родной мешок пылесоса очень быстро забивается) Сделано.

– Ну, и еще какие-то мелочи.

Надеюсь, что этот пост найдут те, кому он может оказаться полезным.

Другие интересные посты о моих самодельных инструментах:

+ Стол для электролобзика своими руками

+ Cтол для ручной циркулярной пилы своими руками.

+ Контейнер-ловушка для стружки.

+ Направляющая для циркулярной пилы.

…

Фрезер из дрели своими руками: фото, видео, чертежи

Фрезер из дрели

Фрезер из дрели своими руками: фото, видео, чертежи. В домашней мастерской нередко возникает потребность подточить, сгладить кромку или выполнить какую-либо другую операцию с металлом или деревом. Наличие фрезерного станка решает эти проблемы. Но что делать, если такое габаритное оборудование некуда поставить или не за что купить?

Выход — фрезер из дрели. Аппарат, сделанный своими руками, существенно облегчит обработку различных материалов в домашних условиях.

Принцип работы фрезера

Фрезерное устройство работает так:

- мотор обеспечивает вращение и передаёт его на шпиндель из прочного и жёсткого металла;

- на шпинделе надета насадка для работы по металлу или дереву — фреза;

- она обрабатывает материал, который закреплён на рабочей плоскости.

Обратите внимание! В ручном варианте фрезера насадка крепится в патрон.

Фрезер из дрели может работать также по керамике, стеклу, пластику. Для каждого материала — отдельная насадка со своими характеристиками:

- Для дерева — простые фрезы, не высокопрочные и без большого количества оборотов.

- Для металла — усиленная насадка. Особенно сложно поддаётся обработке фрезером латунь.

- Для стекла и подобных материалов — фрезы из специальных сплавов.

С помощью такого инструмента можно накрутить резьбу, выточить пазы и полости, сгладить и придать нужную форму кромке, выточить отверстия. Дрель обеспечит ручной станок электродвигателем подходящей мощности. При его подборе учитывайте мощность и скорость вращения. Второй параметр влияет на качество реза: чем больше оборотов, тем лучше.

Дрель обеспечит ручной станок электродвигателем подходящей мощности. При его подборе учитывайте мощность и скорость вращения. Второй параметр влияет на качество реза: чем больше оборотов, тем лучше.

Мощность зависит от материала, который будет обрабатываться. Для заготовок из древесины достаточно 0,5 кВт. Но даже в этом случае мастера рекомендуют искать более мощное устройство 1-2 кВт. Такой фрезер будет универсальным и удобным для работы с различными материалами.

Сборка основы для самодельного фрезера из дрели

Для начала продумайте устройство рабочего стола и схему размещения фрезера на нём. Столешницу можно не собирать, а купить в специализированном магазине, но это довольно дорого. Для самостоятельного изготовления воспользуйтесь чертежами. Хороший стол обеспечит комфорт и позволит ускорить процесс работы фрезером. Основание — лист из прочного пластика или ДСП толщиной не менее 12 см. Пластик не боится влаги, зато из ДСП столешницу изготовить быстрее и проще.

Обратите внимание! Есть и другие варианты: МДФ или же фенольный пластик.

Столешница размещается на направляющих. Предусмотрите возможность их регулирования, чтобы корректировать положение стола для своего удобства. Также учтите, что пространство около рабочей поверхности следует оградить. Это важно в процессе работы с ручным фрезером. Кроме того, для деталей нужен прижимной механизм.

Полезный совет! Любые отверстия в столешнице вырезают обычной ручной дрелью.

Установка регулировочного лифта:

- Вырежьте из ДСП небольшую панель и сделайте для неё 4 бруска для опоры. Используемые материалы должны быть прочными и надёжными.

- На столешнице вырежьте полукруглую дыру лобзиком или электроножовкой.

- Выполните прорези для фиксаторов и упорного листа.

- Панель прикрепите к двигателю, воспользовавшись болтами или специальными застёжкками.

- Фрезер должен фиксироваться на столе на подшипниковых узлах.

- В заключительной стадии изготовления столешницы отшлифуйте наждачной бумагой все его деревянные плоскости. Рабочая поверхность должна располагаться на крепком и долговечном основании.

Изготовление мини-станка из дрели

Для этого фрезера не требуются ремешки и шкивы: насадки-фрезы надеваются прямо на вал двигателя, как на фото. Зато нужны полозья, каретки, ось с резьбой. При вращении вала каретка движется по нему вниз и вверх. Скользящие полозья — направляющие. После установки высоты фиксируется каретка. Весь аппарат удерживает корпус, который монтируется внизу на столешнице.

Обратите внимание! Двигатель и каретка не должны шататься в процессе работы. Иначе вы не сможете точно обрабатывать материал с помощью фрезера.

Наиболее сложная манипуляция в сборке— зафиксировать патрон и двигатель. Придётся купить специальный переходник, а его точную сбалансированную установку доверить слесарю с профессиональным оборудованием. После завершения сборки проведите испытание фрезера:

После завершения сборки проведите испытание фрезера:

- установите лёгкую насадку;

- включите устройство в сеть;

- попробуйте провести простейшие операции;

- при положительном результате выполните более серьёзные работы;

- если снова всё в порядке, приступайте к полноценной эксплуатации.

Полезный совет! Есть варианты самодельных фрезеров из дрели, где поворотный рычаг перемещён сверху вбок.

Иногда мастера дополнительно оснащают аппарат шестернями для удобства управления.

Особенности эксплуатации ручного фрезера

Мастера дают несколько рекомендаций по использованию фрезерного мини-станка:

- Помимо шлифовки желательно обработать деревянные поверхности верстака специальной пропиткой. Это увеличит устойчивость покрытия к негативным факторам.

- Продумайте отдельно под себя расположение систем управления аппаратом.

- Фрезер можно дополнительно оснастить системой очистки рабочей зоны от мелких стружек.

Придумайте патрубок, который будет соединяться со шлангом обычного пылесоса.

Придумайте патрубок, который будет соединяться со шлангом обычного пылесоса.

Полезный совет! Разобраться детальнее в технологии изготовления фрезера из дрели поможет видео.

Достоинств у самодельного устройства перед покупным немало:

- доступность составных деталей для сборки;

- низкая себестоимость;

- возможность демонтажа мини-станка и использования фреза в ручном режиме.

Вместе с тем такой аппарат не дотягивает по скорости до профессиональных устройств и годится только для обработки материалов в небольших количествах. Фрезер из дрели необходимо собрать в строгом соответствии с технологией. Только аккуратность и точность в выполнении работ позволит вам получить прочный и надёжный агрегат.

Читайте на Дача своими руками:Как сделать фрезер из дрели своими руками: видео

Результаты поиска – WoodworkersWorkshop

Результаты поиска – WoodworkersWorkshopРекламное объявление

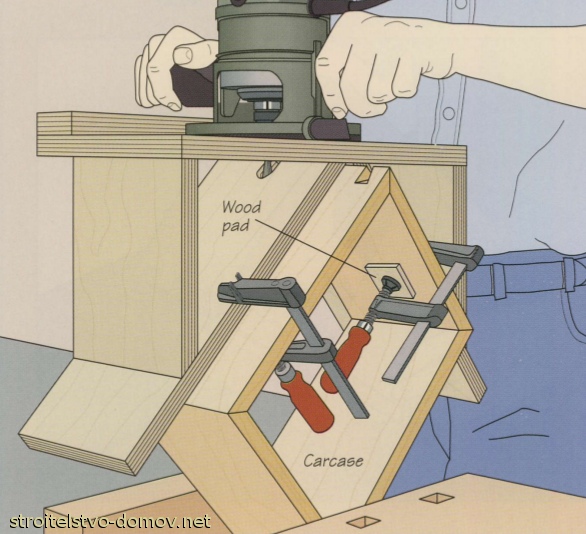

Когда верхние части досок столешницы были зажаты лицом к лицу, мы использовали простой фанерный зажим для фрезерования гнезд для ключа-бабочки.

Это ссылка на чертеж Google 3D SketchUp для регулируемого приспособления для пазовки маршрутизатора. Вам понадобится программа SketchUp, чтобы загрузить этот рисунок и его бесплатно в Интернете. Мы не обеспечиваем поддержку этого программного обеспечения.Не на всех чертежах отображаются измерения, но вы можете использовать инструмент измерения в SketchUp, чтобы легко и точно определить размеры каждой деревянной детали. Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.

Это ссылка на чертеж Google 3D SketchUp для приспособления для резки деревянных корпусов с помощью фрезерного станка и насадки для дадо. Вам понадобится программа SketchUp, чтобы загрузить этот рисунок и его бесплатно в Интернете.Мы не обеспечиваем поддержку этого программного обеспечения. Не на всех чертежах отображаются измерения, но вы можете использовать инструмент измерения в SketchUp, чтобы легко и точно определить размеры каждой деревянной детали. Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.

Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.

Мы построили собственное джиг-джиг Фрид дюжину лет назад и с тех пор постоянно его используем; вы обнаружите, что он валяется в магазине где-то рядом с маршрутизаторами, выглядит немного грубовато, но все же готов.Конструкция настолько проста и эффективна, что заслуживает того, чтобы стать стандартным аксессуаром в каждом магазине, оснащенном фрезером.

С помощью приспособления для фрезерования эллипсов вы можете вырезать или рисовать идеальные овалы, не прибегая к шаблонам или веревкам.

Сделайте этот конический скользящий зажим для паза «ласточкин хвост», следуя этим инструкциям по использованию с вашим маршрутизатором.

Это приспособление для фрезерования суставов пальцев было показано в 10-м выпуске журнала Woodworking Magazine. Дизайн, модель Sketchup и конструкция выполнены старшим редактором Робертом В. Lang. Дополнительная информация и предыдущие выпуски доступны на сайте журнала.

Lang. Дополнительная информация и предыдущие выпуски доступны на сайте журнала.

Это ссылка на чертеж Google 3D SketchUp для руководства по фрезерованию маршрутизатора для вырезания нескольких канавок или канавок с простой регулировкой. Вам понадобится программа SketchUp, чтобы загрузить этот рисунок и его бесплатно в Интернете. Мы не обеспечиваем поддержку этого программного обеспечения. Не на всех чертежах отображаются измерения, но вы можете использовать инструмент измерения в SketchUp, чтобы легко и точно определить размеры каждой деревянной детали.Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.

Вот семь отличных способов сделать ваши три наиболее часто используемых электроинструмента более точными, универсальными и более увлекательными. Они включают в себя кондукторные пилы, сверлильные приспособления и приспособления для фрезерования. Просто прокрутите страницу вниз, чтобы увидеть всю информацию.

Это ссылка на чертеж Google 3D SketchUp для врезного приспособления для маршрутизатора. Вам понадобится программа SketchUp, чтобы загрузить этот рисунок и его бесплатно в Интернете.Мы не обеспечиваем поддержку этого программного обеспечения. Не на всех чертежах отображаются измерения, но вы можете использовать инструмент измерения в SketchUp, чтобы легко и точно определить размеры каждой деревянной детали. Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.

Рекламное объявление

Это ссылка на чертеж Google 3D SketchUp. Вам понадобится программа SketchUp, чтобы загрузить этот рисунок и его бесплатно в Интернете.Мы не обеспечиваем поддержку этого программного обеспечения. Не на всех чертежах отображаются измерения, но вы можете использовать инструмент измерения в SketchUp, чтобы легко и точно определить размеры каждой деревянной детали. Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.

Это ссылка на чертеж Google 3D SketchUp для создания круглого приспособления для маршрутизатора. Вам понадобится программа SketchUp, чтобы загрузить этот рисунок и его бесплатно в Интернете.Мы не обеспечиваем поддержку этого программного обеспечения. Не на всех чертежах отображаются измерения, но вы можете использовать инструмент измерения в SketchUp, чтобы легко и точно определить размеры каждой деревянной детали. Большинство чертежей не имеют инструкций, предполагается, что вы можете построить его на основе предоставленного готового чертежа.