Приспособления и оснастка к мини фрезерным станкам

Приспособления к фрезерному станку

(Из книги Е. Васильева “Маленькие станки”)

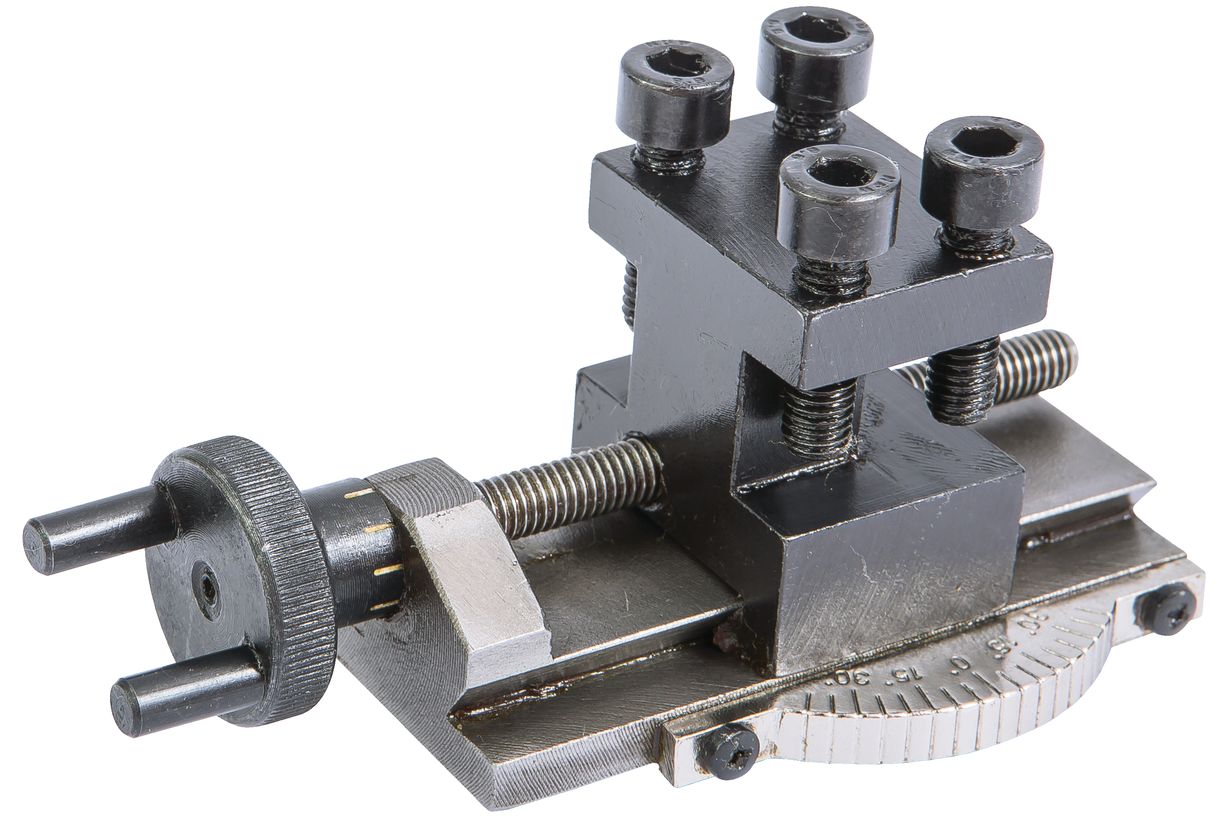

Маленькому фрезерному нужны маленькие тисочки. Самые мелкие – лекальные тисочки показаны на фото. Производство – Китай. Ширина губок 25 мм. Они не очень удобны, так как для зажима детали порой приходится снимать тиски, зажимать в них деталь и заново закреплять тиски на станке. Но обычных станочных тисков такого размера я не нашёл.

Если позволяют размеры, то такие тиски будут более удобными.

Хороши и тисочки от станка Unimat-DB/SL. Но цена их примерно $60, что как-то дороговато.

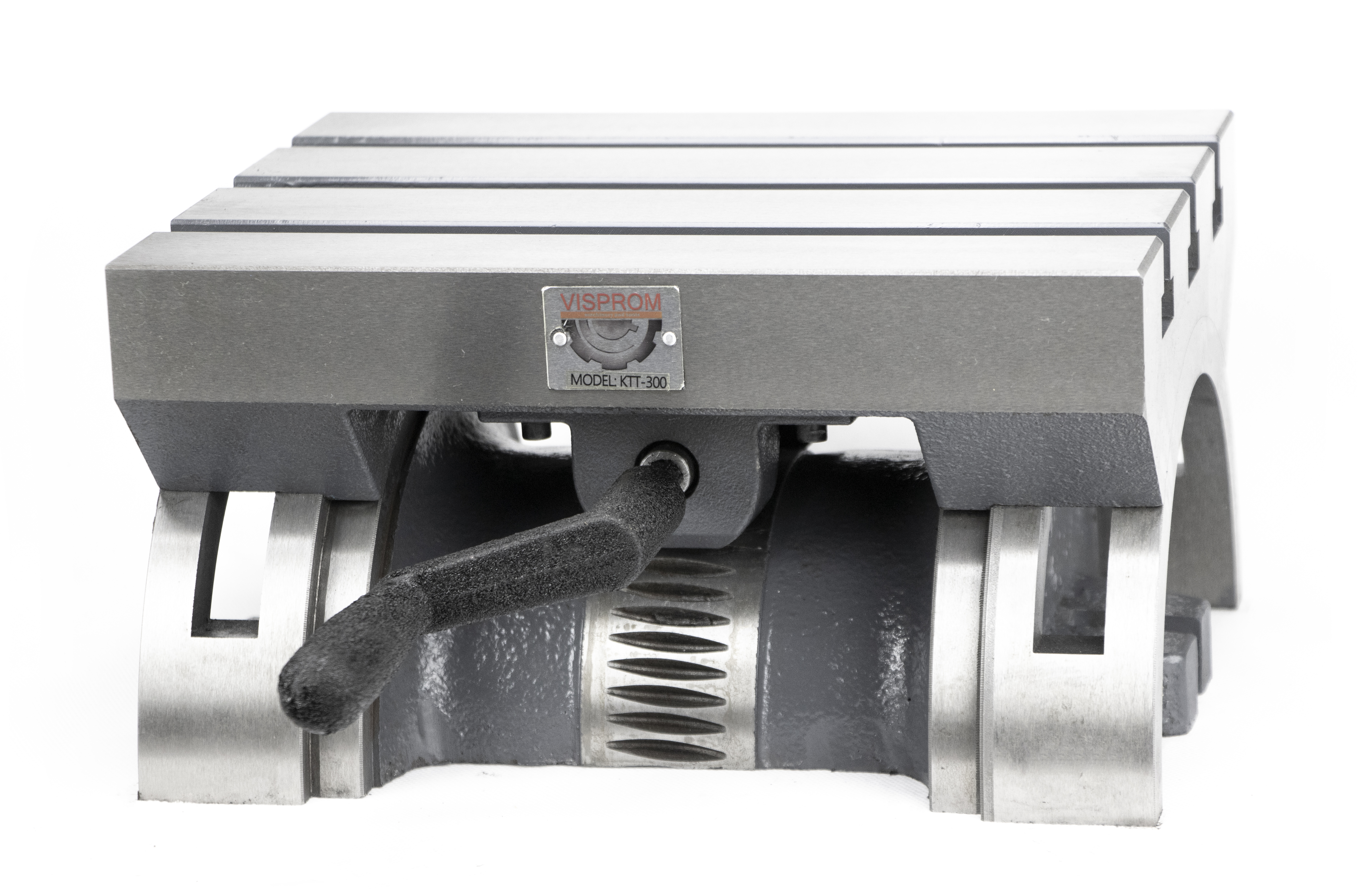

Вообще станочных тисков чуть большего размера существует великое множество, например, на фото поворотные тиски.

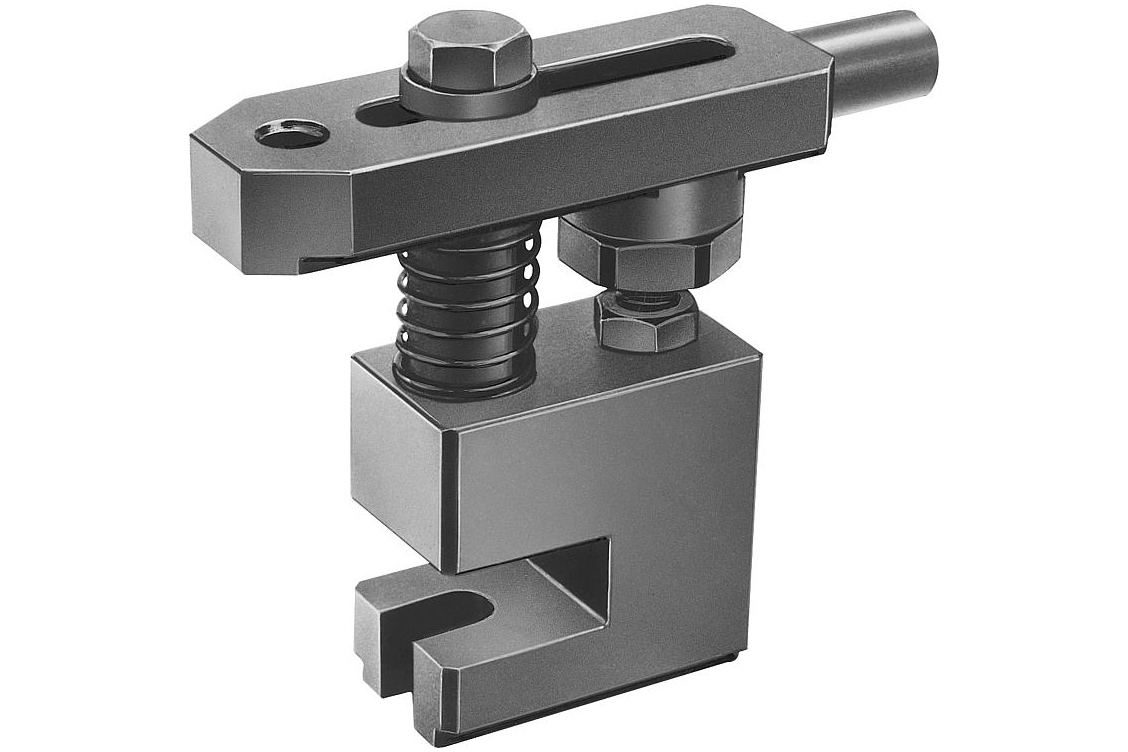

А для выполнения фрезерных работ на токарном станке в резцедержку последнего могут устанавливаться специальные тиски с вертикальным перемещением.

Второе важное приспособление для фрезерного станочка – поворотный столик. Такой столик и сам по себе полезен, а если на нём установить небольшой токарный патрон, получим делительное приспособление для закрепления круглых деталей.

Четырёхдюймовый горизонтально-вертикальный столик есть в каталоге SHARS за $229 (номер 202-2000). Его вид на фото, переснял с бумажного каталога 2006/2007. Кстати вес такого столика 20 lbs, то есть около 9 кг и пересылка его обойдётся ещё в кругленькую сумму.

Поворотный столик от Шерлайна. Фото взято с сайта http://www.tabletopmachineshop.com/

Столик 4 дюйма диаметром и цена его примерно $256 (Номер по каталогу 3700).

Поворотный столик у Реабина:

http://reabin.ru/index.php?page=products_06. Диаметр 120 мм, цена около $290.

Вообще четырёхдюймовые должны быть и к китайским станочкам, об этом говорит, например, вот эта ссылочка, и ценник тут более подходящий. Поворотный столик вместе с делительным диском всего за $149. То есть можно поискать подобное у продавцов китайских станочков.

Поворотный столик вместе с делительным диском всего за $149. То есть можно поискать подобное у продавцов китайских станочков.

Некоторые столики, в том числе и трёхдюймовые, представлены на сайте WARCO. Цена трёхдюймового (точнее он три с четвертью = 80 мм) около $140.

Трёхдюймовые поворотные столики скорее экзотика. Вот здесь такой столик стоит всего 45 фунтов стерлингов, то есть меньше $90.

Простенькое делительное приспособление с двухдюймовым патроном есть у Проксона. Paradox предлагает его за 93 Евро.

Подобные столики можно изготовить самостоятельно, если подобрать подходящую червячную пару. Можно попробовать использовать редуктор от привода дворников автомобиля, с лобового стекла, или даже с дворника фар, если надо размер поменьше.

У столиков обычно редукция 72:1 и одному обороту ручки соответствует 5 градусов. И деления на самом столике идут через пять градусов. С другой редукцией нужно будет посмотреть, сколько градусов будет получаться на оборот. Вот с 60:1 уже не так удобно деления на стол нанести, так как обороту соответствует 6 градусов – число хоть и целое, но не кратное пяти или десяти. Мне встречались редукторы привода дворников и 72:1, и 60:1. Червячная шестерня в них обычно капролоновая или текстолитовая.

С другой редукцией нужно будет посмотреть, сколько градусов будет получаться на оборот. Вот с 60:1 уже не так удобно деления на стол нанести, так как обороту соответствует 6 градусов – число хоть и целое, но не кратное пяти или десяти. Мне встречались редукторы привода дворников и 72:1, и 60:1. Червячная шестерня в них обычно капролоновая или текстолитовая.

Источник: Е. Васильев “Маленькие станки”

Технологическая оснастка фрезерных станков – Энциклопедия по машиностроению XXL

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ФРЕЗЕРНЫХ СТАНКОВ [c.391]Система базирования элементов оборудования. Системы базирования отвечают за взаимное расположение всех элементов оборудования токарного станка, инструмента, инструментальной оснастки, технологической оснастки (приспособления) и детали в процессе обработки. Система базирования элемента создается описанным во фрезерной обработке методом, определяющим положение начала координат элемента и направления его осей X, У, 2.

Станочные приспособления, применяемые для установки и закрепления на станках обрабатываемых заготовок. В зависимости от вида механической обработки эти приспособления подразделяют на приспособления для сверлильных, фрезерных, расточных, токарных,-шлифовальных станков и др. Станочные приспособления составляют 80…90% в общем парке технологической оснастки. Применение их обеспечивает а) повышение производительности труда за счет сокращения времени на установку и закрепление заготовок, при частичном или полном перекрытии вспомогательного времени машинным и при уменьшении последнего посредством многоместной обработки, совмещения технологических переходов и повышения режимов резания б) повышение точности обработки благодаря устранению выверки при установке и связанных с ней погрешностей в) облегчение условий станочников г) расширение технологических возможностей оборудования д) повышение безопасности работы.

Перечисленные общие операции контроля относятся ко всем видам компоновок. Кроме того, каждое приспособление в отдельности требует дополнительного контроля, относящегося только к данному виду технологической оснастки. Например, в программу контроля приспособлений для фрезерных операций входит определение правильности расположения упорных плоскостей компоновки к направлению действия режущего инструмента и рабочего хода стола станка. Проверяется наличие плоскостей, от которых можно установить на необходимый размер режущий инструмент и определить его положение по отношению к обрабатываемой детали, а также наличие свободного подхода, прохода и выхода режущего инструмента.

[c.165]

Кроме того, каждое приспособление в отдельности требует дополнительного контроля, относящегося только к данному виду технологической оснастки. Например, в программу контроля приспособлений для фрезерных операций входит определение правильности расположения упорных плоскостей компоновки к направлению действия режущего инструмента и рабочего хода стола станка. Проверяется наличие плоскостей, от которых можно установить на необходимый размер режущий инструмент и определить его положение по отношению к обрабатываемой детали, а также наличие свободного подхода, прохода и выхода режущего инструмента.

[c.165]

Состав оборудования и оснастка лаборатории зависят от характера производства. Например, для технологической лаборатории листоштамповочного цеха, имеющего крупные и мелкие прессы, необходимы кривошипный пресс двойного действия усилием 2500 кН, кривошипный пресс усилием 400 кН, гидравлический пресс усилием 10000 кН, двухдисковые ножницы, высечные (вибрационные) ножницы, токарный станок, универсальный фрезерный станок, поперечно-строгальный станок, электропечи сопротивления, машины для механического испытания на 500 и 50 кН, прибор для выдавливания лунки типа Эриксена, приборы для испытания на твердость, осциллограф и т.

Групповым называют технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Метод групповой обработки позволяет повысить производительность и экономичность обработки в условиях единичного, мелкосерийного и серийного производства. В основу этого метода положен принцип классификации деталей по видам обработки, предполагающий создание классов деталей, обрабатываемых на автоматах, револьверных, токарных, фрезерных, сверлильных и других станках.

Классификационная группа деталей характеризуется общностью применяемого оборудования, единой технологической оснасткой и общей настройкой станка. Для каждой такой группы деталей разрабатывается комплексная деталь, содержащая все элементарные поверхности, присущие деталям данной группы.

[c.321]

Классификационная группа деталей характеризуется общностью применяемого оборудования, единой технологической оснасткой и общей настройкой станка. Для каждой такой группы деталей разрабатывается комплексная деталь, содержащая все элементарные поверхности, присущие деталям данной группы.

[c.321]Вилки, стяжки и серьги изготовляют из стали Ст.З, Ст.5, 35, 45, 40Х чугуна ковкого и серого марок СЧ 15-32, СЧ 18-36 и др. Разнообразие конструкций вилок, стяжек и серег затрудняет четкую их классификацию по технологическим или другим признакам. Подавляющая часть стяжек, вилок и серег, изготовляемых в серийном и массовом производстве тракторного, сельскохозяйственного машиностроения и в станкостроении, имеет сравнительно небольшие размеры — до 200—300 мм (рис. 116). Механической обработке подвергают отверстия, торцы головок, частично наружные цилиндрические и плоские поверхности. Обработку, как правило, производят на фрезерных, сверлильных, токарных и протяжных станках, так как предусмотренные техническими условиями требования к точности изготовления и шероховатости обрабатываемых поверхностей серег, вилок и стяжек могут быть обеспечены механической обработкой на этих группах станков.

Применение приспособлений позволяет значительно расширить технологические возможности станков токарной группы. С помощью специальной оснастки на токарном станке можно осуществлять фрезерные работы, производить обработку протяжками различной конфигурации. В настоящее время выпускают

[c.54]

В настоящее время выпускают

[c.54]

При обработке мелких деталей на фрезерных и других станках применяют УНП со сменными кассетами. Каждая кассета служит для установки деталей одного типоразмера. Переналадка приспособления сводится к замене кассет. Конструкции УНП, ра -работанные многими проектно-технологическими организациями, успешно внедряются на заводах серийного производства. Наличие освоенного парка УНП на действующем заводе облегчает переход на новый объект производства. Сроки подготовки производства могут быть при этом сокращены, так как отпадает необходимость Конструирования и изготовления многочисленной специальной оснастки.

Компоновка токарного многоцелевого станка с отдельным фрезерным поворотным шпинделем позволяет в значительной мере расширить технологические возможности станка и упростить его инструментальную оснастку. [c.309]

Вспомогательный инструмент для станков с ЧПУ сверлильно-расточной и фрезерной групп и ГПС. Специализированные станки с ЧПУ (сверлильные, фрезерные, горизонтально-расточные, координатно-расточные), обрабатывающие центры и ГПС на их базе комплектуются соответствующей инструментальной оснасткой. В связи с разнообразием способов крепления инструмента н технологических процессов обработки на один станок в среднем требуется 20—30 специальных конструкций режущего и вспомогательного инструмента. Разработана система вспомогательного инструмента для станков с ЧПУ этих групп, обладающих большой универсальностью.

[c.214]

Специализированные станки с ЧПУ (сверлильные, фрезерные, горизонтально-расточные, координатно-расточные), обрабатывающие центры и ГПС на их базе комплектуются соответствующей инструментальной оснасткой. В связи с разнообразием способов крепления инструмента н технологических процессов обработки на один станок в среднем требуется 20—30 специальных конструкций режущего и вспомогательного инструмента. Разработана система вспомогательного инструмента для станков с ЧПУ этих групп, обладающих большой универсальностью.

[c.214]

Цель справочника — помочь фрезеровщику приобрести необ-ходилре знания в вопросах правильного использования современных фрезерных станков, режущего инструмента и технологической оснастки, что позволит увеличить производительность труда и повысить качество выпускаемой продукции. [c.3]

Применение пластических масс для изготовления гибочных штампов. В промышленности широкое распространение получило изготовление технологической оснастки и гибочных штампов из пластических масс — эпоксипласта, стирокрила и др. Применение пластических масс сокращает время и снижает трудоемкость изготовления оснастки и штампов, так как исключается обработка на копировально-фрезерных станках, уменьшается количество слесарно-доводочных операций и сокращается общая обработка резанием.

[c.157]

В промышленности широкое распространение получило изготовление технологической оснастки и гибочных штампов из пластических масс — эпоксипласта, стирокрила и др. Применение пластических масс сокращает время и снижает трудоемкость изготовления оснастки и штампов, так как исключается обработка на копировально-фрезерных станках, уменьшается количество слесарно-доводочных операций и сокращается общая обработка резанием.

[c.157]

На участке механической обработки выполняются процессы станочной обработки деталей технологической оснастки и инструментов. Особенностью станков, используемых в инструментальном цехе, является их универсальность. Кроме высокоточных универсальных станков общего назначения (токарных, фрезерных, строгальных, шлифовальных, сверлильных, долбежных и др.) инструментальные цехи имеют и специализированные станки, предназначенные для выполнения сложных инструментальных работ координатно-расточные, координатно-шлифовальные, оптические профилешлифовальные, фасонно-строгальные, копировально-фрезерные, резьбошлифовальные, заточные, токарно-затыловоч-ные, гравировальные, а также станки для электроимпульсной и ультразвуковой обработки. [c.7]

[c.7]

Обычно, как показывает практика, из обшего объема всех работ по переналадке оборудования при переходе на обработку новых изделий, около 40% времени приходится на замену и перекомпоновку технологической оснастки. Поэтому в деле создания гибких элементов производственного процесса и сокращения продолжительности переналадки оборудования большое значение приобретает широкое использование гибкой, обратимой технологической оснастки, какой является система УСП и ее модификации. Она может применяться в массовом производстве при освоении новой продукции, а затем постепенно заменяется специальными приспособлениями. Использование крупногабаритных универсально-сборных приспособлений (УСПК) в значительной степени также упрощает подготовку производства крупных деталей (массой от 30 до 3000 кг и размером от 300 X 300 X X 250 мм до 2500 X 2500 X ЮОО мм). УСПК предназначается для средних и крупных токарных карусельных, фрезерных, строгальных, долбежных, расточных, сверлильных, шлифовальных и других станков. В ряде случаев УСПК применяют для обработки мелких деталей, если при этом повышается качество изготовляемых деталей, а завод освобождается от проектирования и изготовления специальной оснастки.

[c.180]

В ряде случаев УСПК применяют для обработки мелких деталей, если при этом повышается качество изготовляемых деталей, а завод освобождается от проектирования и изготовления специальной оснастки.

[c.180]

Групповой метод основан на принципе классификации деталей по видам их обработки (на автоматах, револьверных, токарных, фрезерных, сверлильных и других станках), по конфттурации и технологическим характеристикам. Основная цель классификации заключается в подборе групп деталей, при обработке которых требуется не только один и тот же тип оборудования, по и единая технологическая оснастка и общая настройка станка. [c.17]

Технологическая оснастка линии имеет следующие особенности за конструктивную базу детали на линии выбрана середина накатки вала независимо от размера вала середина его накатки находится в одном положении относительно оси станка и оси манипулятора за технологические базы (они же измерительные) взяты шейки вала, предназначенные для напрессовки подшипников закрепление детали для обработки на торцефрезерных, центровальном и шпоночно-фрезерном станках производится в тисках, приспособленных для быстрой переналадки с одной длины вала на другую. [c.326]

[c.326]

При прохождении производствеипых испытаний большинство упрочненных деталей трактора (ось качения, цапфа поворотная), технологического оборудования и оснастки (диски масляных насосов, валы к фрезерным и другим станкам, оправки, жесткие центра и др.) показало увеличение износостойкости от 2 до 4 раз. [c.256]

В условиях мелкосерийного и среднесерийного производства для разработки групповых операций и технологических процессов наибольшее применение получил первый метод. При этом методе детали предварительно группируют по видам обработки (автоматная, револьверная, токарная, фрезерная и т.д.), а затем формируют группы, при обработке которых требуются не только один вид станка, но и единая оснастка и общая наладка. Особенно эффективен этот метод фуппирования для деталей, изготавливаемых за одну технологическую операцию. Если при этом обеспечивается значительная зафузка станка данной фупповой операцией, то это создает условия для специализации и модернизации станка, оснащения его производительной оснасткой. [c.404]

[c.404]

Проектирование и изготовление специальной неразборной оснастки, необходимой в серийном производстве, на опытных и мелкосерийных заводах, зачастую становится нерентабельным, так как экономически неоправдано повышение накладных расходов и неизбежны задержки производства из-за несвоевременной подачи на рабочие места нужной оснастки. Во всех этих случаях технологи вынуждены отказываться от наиболее рационального технологического процесса и изыскивать пути упрощенной безоснастной обработки изделий на универсальных станках (фрезерных, координатно-расточных и т. п.). Окончательному решению обычно предшествуют длительные изыскания и 242 [c.242]

Содержание технологической операции включает в себя номер и наименование операции (например, операция 005 фрезерно-центровальная) указание, какие поверхности из данной операции обрабатываются окончательно, а какие предварительно (например, обработать поверхность 30Н7 окончательно, 0 80 Л6 с припуском на шлифование) наименование и номер модели станка (например, токарно-винторезный станок мод. 16К20) наименование приспособления (например, поводковый плавающий центр) и его краткую характеристику, содержащую наименование и число одновременно закрепленных деталей (например, трех местное) вид зажимных элементов (например, губки призматической формы) и вид привода зажима (например, пневмопривод) наименование и метрологические данные (цена деления, диапазон измерений) измерительной оснастки для наладки и контроля в процессе обработки наименование и краткую характеристику режущих инструментов (размеры, материал режущей части, геометрия режущих элементов и др.).

[c.320]

16К20) наименование приспособления (например, поводковый плавающий центр) и его краткую характеристику, содержащую наименование и число одновременно закрепленных деталей (например, трех местное) вид зажимных элементов (например, губки призматической формы) и вид привода зажима (например, пневмопривод) наименование и метрологические данные (цена деления, диапазон измерений) измерительной оснастки для наладки и контроля в процессе обработки наименование и краткую характеристику режущих инструментов (размеры, материал режущей части, геометрия режущих элементов и др.).

[c.320]

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding WALTER |

Каталог WALTER 2012 Инструмента и оснастки (Всего 2148 стр. | ||||||||

2085 Каталог WALTER 2012 Режущий инструмент и инструментальная оснастка Стр.G105 | ||||||||

Приспособления и инструмент для технического обслуживания инструмента, сборки и разборки инструментальных станочных наладок для фрезерных станков Приспособления и инструмент для технического обслуживания инструмента, сборки и разборки инструментальных станочных наладок для фрезерных станков _ сборки поставляется в комплекте со втулкой В приспособление могут быть установлены не более двух фланцев Примечание другие способы сборки Walter Capto см. на стр. G 28. Наборы для сборки Обозначение FS 1407 Набор для сборки NCT Комплектность Динамометрический ключ Торцовый ключ Чистящая головка обы Головки Torx Деревянный ящик FS 1385 + 1386 FS 402-405 все V 520, вариант B все V 530 FS 806-808 FS 1395 Набор для сборки ScrewFit Динамометрический ключ Вставки Переходник Деревянный ящик FS 1384 – FS 1386 FS 1387 – FS 1393 FS 1394 G 105 Сборочные детали и комплектующие Сборочные детали Приспособление для сборки фланец сменная скоба Фланец Втулка Скоба Приспособление для сборки Фланец Скоба Приспособление для сборки Втулка Фланец обы для NCT Скобы Обозначение Втулка для Обозначение Обозначение Walter Для Обозначение SW мм D1 мм V 510. | ||||||||

См.также / See also : | ||||||||

Оснастка для фрезерных станков по металлу / Мilling tool holders | Балансировка инструмента / Tool balancing | |||||||

Гидравлические патроны (гидропатроны) / Hydraulic chucks | Термопатрон (термозажимной патрон) / Shrink fit chuck | |||||||

Присоединительные размеры фрез / Mounting dimensions of milling cutters | Хвостовик (конус) HSK / Hollow taper shank | |||||||

Резьбонарезные патроны для метчиков / Tapping chucks | Штревель / Pull stud | |||||||

| Зажимная инструментальная оснастка Walter для металлорежущих станков | ||||||||

Каталог WALTER 2012 Инструмента и оснастки (Всего 2148 стр. ) ) | ||||||||

| | 2082 | 2083 | 2084 | 2086 | 2087 | 2088 | ||

| WALTER | ||||||||

| | Каталог WALTER 2017 Инструмент и оснастка для станков (2605 страниц) | Каталог WALTER 2016 Общий Инструмент режущий и оснастка (нем.яз. / DEU) (2605 страниц) | Каталог WALTER 2016 Новый инструмент для металлообработки Вер. 16-2 (276 страниц) | Каталог WALTER 2016 Продукция для металлообработки Инновации Вер. 16-1 (116 страниц) | Каталог WALTER 2015 Новый инструмент и оснастка 2015-1 (336 страниц) | Каталог WALTER 2014 Новая продукция 14-2 (324 страницы) | ||

Каталог WALTER 2013 Новая инструментальная продукция Инновации Вер 13-1 (276 страниц) | Каталог WALTER 2013 Дополнение к общему (832 страниц) | Каталог WALTER 2012 Новинки Инструмент для мехобработки Вер 12-2 (232 страницы) | Каталог WALTER 2012 Инструмент и оснастка (2148 страниц) | Каталог WALTER 2012 Инструмент и оснастка Valenite (англ.  яз / ENG) яз / ENG)(2590 страниц) | Каталог WALTER 2008 Новый металлорежущий инструмент (215 страниц) | |||

Каталог WALTER 2007 Режущий инструмент и оснастка (830 страниц) | ||||||||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

— — | ||||||||

Оснастка для фрезерных станков | Пневматические двигатели станочной оснастки

Большое значение при работе на фрезерных станках имеют универсальные пневматические двигатели, так как они позволяют обходиться без довольно сложных и дорогих специальных фрезерных приспособлений со встроенными двигателями. Универсальные двигатели дают возможность без усложнения конструкции зажимного приспособления и существенных затрат на оснастку механизировать операции по закреплению и раскреплению деталей и повысить тем самым производительность труда станочника.

Универсальные силовые двигатели можно в течение длительного времени не снимать со станка и использовать для работы с различными зажимными приспособлениями. При переходе на обработку другой детали нужно лишь заменить приспособление, которое подключается к пневмодвигателю без дополнительных затрат времени. Применение таких пневмодвигателей дает возможность путем сравнительно простой модернизации существующих приспособлений с ручным зажимом переводить их на пневматический зажим. Хороший опыт в этой части имеется на ленинградском заводе «Экономайзер».

В качестве универсальных пневмодвигателей при работе на фрезерных станках применяют диафрагменные камеры, поршневые цилиндры и пневмозажимные столы.

Диафрагменные камеры, как правило, используют в качестве приставного двигателя и устанавливают непосредственно на столе фрезерного станка рядом с зажимным приспособлением; реже камеры монтируются непосредственно на приспособлении или приспособление — на корпусе камеры.

Диафрагменные камеры могут быть с центрально или консольно расположенным штоком. Первые применяются редко вследствие сложности их компоновки с приспособлением и небольшого усилия зажима. Вторые имеют рычаги-усилители, которые обеспечивают большие усилия зажима и более удобны в эксплуатации.

Универсальная пневматическая камера одностороннего действия с консольно расположенным штоком приведена на рис. 24,а. В корпус 1 камеры впрессована гильза 2, в которой перемещается шток 4. Сжатый воздух через штуцер 9 попадает в полость между резиновой диафрагмой 6 и крышкой 5; при этом диафрагма давит на шайбу 8, а последняя поворачивает рычаг 7 вокруг оси 10; шток перемещается вверх и передает движение зажимным деталям приспособления. Возврат подвижных деталей камеры в исходное положение происходит под действием пружины 3. Шток кроме выступающей сферической части имеет с противоположной стороны резьбовое отверстие а, благодаря которому можно осуществить связь камеры с зажимными деталями приспособления. Рычаг с соотношением плеч около 1 : 4 позволяет получить на штоке усилие около 1500 кгс (при давлении сжатого воздуха в сети 4 кгс/см2). Ход штока равен 10 мм.

Рычаг с соотношением плеч около 1 : 4 позволяет получить на штоке усилие около 1500 кгс (при давлении сжатого воздуха в сети 4 кгс/см2). Ход штока равен 10 мм.

Камера работает от трехходового воздухораспределительного крана в комплекте с обратным клапаном и регулятором давления.

Эта аппаратура, смонтированная обычно в блоки, устанавливается либо на столе станка в удобном для работающего месте, либо монтируется прямо на корпусе двигателя. Наличие обратного клапана обязательно, так как фрезерные приспособления зачастую не имеют самотормозящих элементов, предотвращающих раскрепление детали при падении давления воздуха в магистрали. Регулятор давления применяют, как правило, при эксплуатации универсальных камер для обеспечения возможности снижения зажимного усилия при обработке деталей легкодеформируемой формы.

Технологическая оснастка для металлорежущих станков

Технологической оснасткой называются устройства, которые необходимы для дополнения, упрощения и оптимизированной работы технологического оборудования. Данная оснастка используется для того, чтобы выполнять тот или иной технологический процесс производства более качественно и быстро. К технологической оснастке, как правило, относятся режущие инструменты, измерительные приборы, устройства для оптимизации, формы для различной отливки, изделия для крепления, штампы, а также другие, подобные к ним приспособления. При помощи оснастки, можно выполнять следующие процессы: сборочные действия; слесарные операции; закрепление заготовок; транспортировку деталей. Оснастка для металлорежущих станков помогает осуществить специальную доработку изделий, а иногда и их полную обработку от начала и до получения готового товара.

Данная оснастка используется для того, чтобы выполнять тот или иной технологический процесс производства более качественно и быстро. К технологической оснастке, как правило, относятся режущие инструменты, измерительные приборы, устройства для оптимизации, формы для различной отливки, изделия для крепления, штампы, а также другие, подобные к ним приспособления. При помощи оснастки, можно выполнять следующие процессы: сборочные действия; слесарные операции; закрепление заготовок; транспортировку деталей. Оснастка для металлорежущих станков помогает осуществить специальную доработку изделий, а иногда и их полную обработку от начала и до получения готового товара.

Патенты в данной категории

Изобретения относится к области машиностроения и может быть использовано при шлифовании внутренних цилиндрических и конических отверстий прецизионных деталей на круглошлифовальных станках, а также в ремонтом мелкосерийном производстве. Устройство содержит опоры для базовой поверхности вращающейся обрабатываемой детали, хомут с болтами и с поводком, соответственно, для фиксации хомута на детали и для передачи ей вращения от водила станка. Предусмотрены пружины, закрепленные на болтах хомута и на передней бабке станка с обеспечением прижима обрабатываемой детали к неподвижному центру станка. В результате повышается точность шлифования внутренних цилиндрических и конических отверстий, что позволяет изготавливать детали высокой и особо высокой точности. 3 ил.

Предусмотрены пружины, закрепленные на болтах хомута и на передней бабке станка с обеспечением прижима обрабатываемой детали к неподвижному центру станка. В результате повышается точность шлифования внутренних цилиндрических и конических отверстий, что позволяет изготавливать детали высокой и особо высокой точности. 3 ил.

Устройство содержит неподвижный центр и поводковый диск. Для повышения точности обработки и надежности закрепления заготовки на многоцелевых токарных станках оно снабжено поводками, размещенными в поводковом диске, опорной шайбой, жестко соединенной с поводковым диском, и центрирующей шайбой, подпружиненной относительно опорной шайбы для фрикционного сопряжения с ней. При этом поводковый диск соединен с неподвижным центром посредством левой упорной резьбы. 2 ил.

Поводковое устройство содержит корпус, в котором расположен неподвижный центр и установлена подпружиненная втулка. Для повышения надежности, уменьшения осевых усилий и увеличения жесткости за счет уменьшения сопрягаемых поверхностей оно снабжено резцами, жестко закрепленными с помощью винтов на подпружиненной втулке и установленными с возможностью фиксированного поступательного вращательного движения посредством косого паза, выполненного в подпружиненной втулке, в котором расположен винт, закрепленный в цилиндрической части конуса центра. 4 ил.

4 ил.

Поводковое устройство, в корпусе которого расположены неподвижный центр и поводки. Для повышения точности обработки и обеспечения надежной автоматической настройки на передачу требуемого крутящего момента оно снабжено зафиксированным относительно неподвижного центра диском с канавками переменной глубины, предназначенными для взаимодействия с поводками, и подшипником, на который надеты корпус и неподвижный центр. 3 ил.

Привет студент

Трудно переоценить значение технологической оснастки при организации комплексно-механизированных механических цехов. Технический уровень оснастки металлорежущих станков определяет эффективность технологической операции, производительность обработки и точность получаемых деталей в той же мере, что и качественность самих станков. Технологическая оснастка создает условия для перехода от последовательного метода обработки к параллельному и параллельно-последовательному, а ее технический уровень предопределяет затраты вспомогательного времени на съем и установку детали.

Однако если выгодность применения специальной оснастки в крупносерийном и массовом производстве не вызывает никаких сомнений, то широкое применение спецоснастки в мелкосерийном и серийном производстве может вызвать неоправданные потери. И не столько в силу больших материальных затрат на разработку и изготовление оснастки, что немаловажно, сколько в силу чрезмерной затяжки сроков технологической подготовки производства. Это не значит, конечно, что мелкосерийное производство не должно заниматься технологическим оснащением станков. Отсутствие оснастки в несколько раз увеличивает время установки детали и сказывается на качестве изделий. Даже при переходе на станки с числовым программным управлением нужно разрабатывать установочные приспособления для закрепления деталей. Но работа в этом направлении имеет свои особенности.

Технологическое оснащение мелкосерийного производства должно вестись путем:

1) развития универсальной технологической оснастки и станочных принадлежностей;

2) применения обратимых конструкций оснастки, позволяющих из унифицированных элементов или узлов собирать специальные приспособления и разбирать их на элементы;

3) применения специализированных, в том числе переналаживаемых приспособлений для обработки конструктивно-подобных деталей, находящихся в определенном размерном диапазоне;

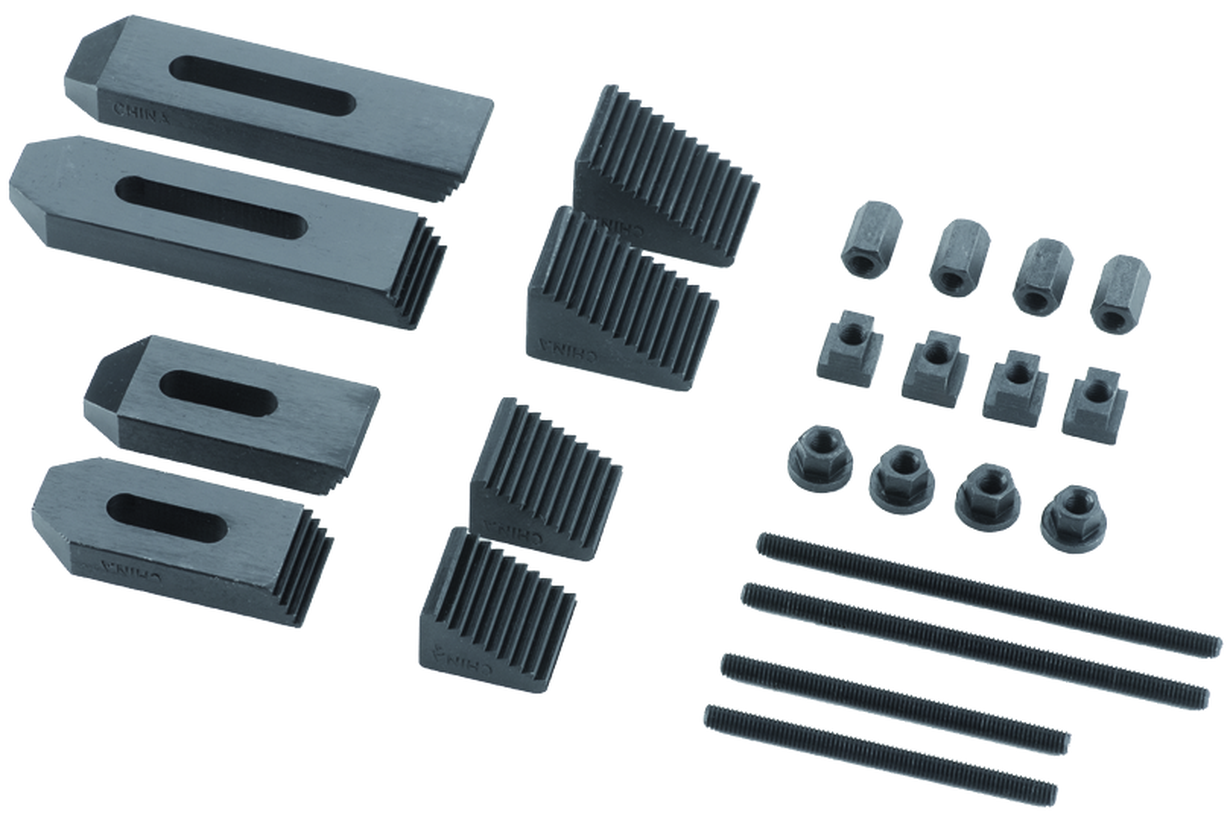

Рис. 57. Винтовые прихваты для станочных пазов

4) применения сменных наладок к универсальным и специализированным приспособлениям для базирования обрабатываемой детали;

5) применения универсальных базирующих и зажимных элементов (механических, пневматических, гидравлических и т. п.), позволяющих закрепить деталь непосредственно на столе станка.

Рассмотрим теперь ряд конструктивных решений по технологической оснастке металлорежущих станков.

Универсальные зажимные элементы. При единичном и мелкосерийном производстве обработка деталей на фрезерных, расточных, продольно-строгальных станках ведется обычно без установочных приспособлений, а закрепление деталей осуществляется винтовыми прихватами различных типов, размеров и конструкций. При этом трудность заключается в том, что зажимная поверхность детали имеет разную высоту, прихват надо «наращивать», заменяя его винт и опорную базу, время на закрепление детали увеличивается. Имеется ряд конструкций универсальных винтовых прихватов, позволяющих в определенных пределах изменять высоту зажима без замены прихватов.

На рис. 57,а и в табл. 11 показаны винтовые прихваты для станочных пазов четырех размеров: а = 12, 14, 16 и 18 мм. В корпусах прихватов размещены зажимной винт и регулируемый опорный стержень. Диапазон регулировки прихватов по высоте зажимной поверхности указан в табл. 11: от 40 мм (55—95) до 100 мм (400—500).

На рис. 57, б показаны винтовые прихваты с опорной «лесенкой» для пазов стола а — 12, 14, 16 мм. Эта конструкция прихватов также имеет широкий диапазон по высоте зажима: в зависимости от типоразмера прихваты позволяют зажимать детали разностью размеров по высоте 0—45, 15—45, 30—75, 60—135 мм и т. д. (табл. 12).

При обработке деталей типа плит, планок, реек пользоваться зажимом их только сверху нельзя, так как эта поверхность подлежит обработке, в тиски зажимать их нельзя из-за размеров деталей; в этом случае целесообразно применение универсальных элементов, в которых основное усилие направлено в горизонтальной плоскости с целью прижима обрабатываемой детали к упорам.

Конструкция и размеры этих прижимов разнообразны, они выбираются в зависимости от размеров пазов стола станка и

Рис. 58. Универсальные зажимы: а и б — горизонтальные; в — комбинированный

высоты обрабатываемых деталей. Некоторые из этих прижимов создают усилие не только в горизонтальной, но и в вертикальной плоскости, поджимая обрабатываемую деталь к столу станка (рис. 58, а—в и табл. 13—15).

Все виды винтовых прихватов и зажимов при всей их универсальности имеют два основных недостатка: необходимость применения значительных физических усилий для закрепления и высвобождения детали; большие потери вспомогательного времени на установку, зажим и съем детали.

Механизация универсальных зажимных элементов идет в основном по пути применения гидравлических и механогидравлических зажимов. Приводные гидроаккумуляторные установки или пневмогидравлические усилители, подающие для зажимов масло под давлением 60—160 кгс/см2, располагаются либо вне станка и соединяются с зажимными гидроцилиндрами гибкими шлангами, либо — для крупных и тяжелых станков — непосредственно на столе станка.

Под механогидравлическими зажимами принято понимать небольшие ручные гидронасосы для зажима деталей, устанавливаемые на столе станка, приводимые в действие рукояткой или ключом.

Гидравлические прихваты имеют встроенные гидроцилиндры диаметром 40 и 50 мм (рис. 59, а и табл. 16) и работают при давлении 100 кгс/см2. Прихваты выполнены отодвигающимися, что позволяет легко снять обрабатываемую деталь. Конструкция этих прихватов имеет сравнительно небольшой диапазон высоты зажима (45—60 мм), и более универсальным является регулируемый гидравлический прихват (рис. 59, б и табл. 16). В этом случае диапазон зажима определяется длиной винта, на котором размещены прихват и гидроцилиндр. Регулирование положения прихвата по высоте осуществляется с помощью гаек (нижней, поддерживающей пружину, и верхней), а также перестановкой ступенчатой опоры.

Для зажима деталей в горизонтальной плоскости могут быть применены гидравлические прихваты (рис. 59, в). Корпус прихвата базируется в пазу стола и одновременно служит опорой для зажимаемой детали. Сила зажима определяется диаметром гидроцилиндра (40, 50 и 60 мм) и составляет соответственно 920, 1460 и 2070 кгс.

Рис. 59. Гидравлические прихваты:

а — с встроенным цилиндром: б — регулируемый по высоте зажима; в — горизонтальный; г — шарнирный; д — прихват с механогидравлическим зажимом; е — механогидравлическая гайка

Широкий диапазон зажима позволяет осуществить шарнирные гидравлические прижимы (рис. 59, г), разработанные ВПТИТЯЖМАШем. Прижим устанавливается и закрепляется в Т-образных пазах стола. Сила зажима передается прихвату от шарнирно закрепленного цилиндра двухстороннего действия. Рабочее давление масла в цилиндре 50 кгс/см2. Регулирование прихвата по высоте в пределах от 40 до 220 мм осуществляется вращением гайки с накаткой.

При закреплении деталей на тяжелых металлорежущих станках применение групповых гидравлических установок с разводкой к отдельным прихватам вызывает нагромождение шлангов и затрудняет обслуживание станка. В этих случаях целесообразно применение механогидравлических устройств, приводимых в действие рукояткой или ключом и имеющих замкнутую гидравлическую систему. Сравнительно небольшое усилие (2—10 кгс), прилагаемое рабочим на рукоятке ключа, усиливается в сотни раз и достигает на прихвате 2000—10 000 кгс.

На рис. 59, д показан прихват с механогидравлическим зажимом для закрепления деталей на столах тяжелых продольнофрезерных, расточных и строгальных станков. При вращении винтов торцовым ключом с длиной рукоятки 150 мм и усилием 10 кгс гидроцилиндр создает на прихвате силу до 7500 кгс. Ход поршня зажимного устройства 10 мм. Механогидравлическая гайка (рис. 59, е) навинчивается вручную на винт до контакта прихвата с зажимаемой деталью. При вращении винта М10 торцовым ключом с усилием 2 кгс замкнутая гидросистема гайки создает силу на прихвате до 3750 кгс.

Механогидравлические устройства могут быть применены и для питания гидравлических прихватов специальных приспособлений.

Универсальная сборная оснастка.

При наличии широкой номенклатуры стандартных деталей универсальные сборные приспособления (УСП) позволяют заменить до 70—80% специальной оснастки, что не только снижает затраты, но и сокращает сроки технологической подготовки производства. УСП эффективно применяются в единичном и мелкосерийном производстве. Основным недостатком являлось отсутствие в их конструкциях механизированных (гидравлических, пневматических и т. п.) зажимов. Это увеличивало время на установку и съем детали, и в условиях серийного выпуска заводы часто шли на применение специальной, хотя и более дорогой, оснастки. В последние годы создан ряд дополнительных элементов УСП, позволяющих механизировать зажим детали.

Для различных отраслей машиностроения разработаны, стандартизованы и изготовляются три типоразмера комплектов деталей для УСП, которые отличаются диаметром крепежа, шириной пазов и габаритными размерами основных элементов.

1. Комплект деталей универсальных сборных приспособлений с шириной паза 8 мм для обработки деталей небольших габаритов (220x120x100 мм). Конструкция и размеры элементов УСП-8 регламентируются ГОСТ 14582—69—ГОСТ 14607—69.

2. Комплект деталей универсальных сборных приспособлений с шириной паза 12 мм для обработки деталей средних габаритов

(700x400x200 мм). Конструкция и размеры элементов УСП-12 регламентируются ГОСТ 15436—70—ГОСТ 15465—70. Выпускаются две разновидности этого комплекта: пусковой комплект для заводов малой мощности с небольшим объемом механообработки и расширенный комплект для заводов с большим объемом механообработки.

3. Комплект деталей универсальных сборных приспособлений с шириной паза 16 мм для обработки крупных деталей (2500 X Х2500Х 1000 мм). Применяется на заводах тяжелого машиностроения. Конструкция и размеры элементов УСП-16 регламентируются ГОСТ 15636—70—ГОСТ 15761—70.

Ряд элементов УСП-8, УСП-12, УСП-16 и элементов универсальной сборной переналаживаемой оснастки иного вида, например универсальных сборных накладных кондукторов, переналаживаемых механизированных узлов и др.,—взаимозаменяемы. Это расширяет область применения приспособлений.

Основные данные комплектов УСГ1-8, УСП-12 и УСП-16 приведены в табл. 17 (по материалам МГКТБ «Союзтехоснастка»). Дальнейшим развитием УСП является система переналаживаемых универсальных сборных приспособлений (ПУСП), разработанная МГКТБ «Союзтехоснастка». Комплект ПУСП представляет собой набор неразборных узлов, в том числе механизированных быстродействующих зажимов, из которых компонуются различные приспособления для фрезерных, расточных, строгальных, сверлильных и других работ.

Элементы ПУСП позволяют производить установку и крепление обрабатываемых деталей непосредственно на столе станка. В состав комплекта ПУСП входят базовые и зажимные узлы и пневмогидравлические приводы. К базовым неразборным узлам относятся гидравлические тиски, плита с пневмоприводом, гидроблоки, представляющие собой плиту с несколькими гидроцилиндрами. Зажимные элементы представляют собой гидроцилиндры, эксцентриковые зажимы, универсальные прижимы и детали для их установки и крепления в различных положениях. Для быстрого зажима деталей при небольших усилиях резания применяются также эксцентриковые зажимы. В комплекте ПУСП отдано предпочтение неразборным узлам, ускоряющим процесс сборки и переналадки компоновок, сокращающим число стыков, что повышает жесткость приспособления и точность обработки.

Привод гидрофицированных элементов ПУСП осуществляется от пневмогидроусилителя, преобразующего давление сжатого воздуха (4—6 кгс/см2) в высокое (100—150 кгс/см2) давление масла, что позволяет получить необходимые силы зажима при сравнительно небольших размерах гидроцилиндров.

Присоединительные размеры базовых деталей основных узлов ПУСП взаимоувязаны с существующими комплектами универсально-сборных приспособлений с пазом 12 и 16 мм (УСП-12, УСП-16), что позволяет расширить возможность применения УСП путем компоновки быстродействующих механизированных приспособлений для обработки крупных партий деталей. Такие приспособления могут заменить ряд специальных приспособлений в серийном производстве и групповой обработке деталей, где обычно УСП не применялись.

ПУСП расширяют технологические возможности УСП и обладают рядом преимуществ, позволяющих им конкурировать с быстродействующими механизированными специальными или постоянными групповыми приспособлениями, применяемыми в серийном производстве.

Время на первичную сборку приспособлений и их переналадку сокращается вследствие применения неразборных узлов. Используя неразборные узлы при переходе от обработки одной детали к другой, можно заменить сборку переналадкой уже собранного приспособления, что требует в 3—4 раза меньше времени.

Наличие ПУСП позволяет применять групповой метод обработки при частой смене объектов производства и широкой номенклатуре обрабатываемых деталей, так как из комплекта ПУСП можно компоновать групповые приспособления, которые после окончания работы переналаживаются для обработки другой группы деталей.

Универсальная станочная оснастка. В мелкосерийном производстве для сверления отверстий в цилиндрических деталях

Рис. 60. Универсальный кондуктор для сверления деталей, зажатых в трех кулачковом патроне:

а — при консольном закреплении; б — с дополнительной поддержкой центром; в — со стороны торца

с точностью порядка 0,1 мм — целесообразно применение универсальных кондукторов. Универсальный кондуктор , показанный на рис. 60, а (табл. 18), позволяет закрепить деталь в трехкулачковом патроне, установленном на делительной планшайбе. Регулируемая планка со сменной кондукторной втулкой перемещается по вертикали на двух стойках.

Этот кондуктор позволяет сверлить, зенковать и нарезать резьбу в отверстиях, расположенных на наружных поверхностях цилиндрических деталей.

На рис. 60, б показан аналогичный кондуктор с закреплением деталей в патроне с поддержкой задним центром.

Для обработки по торцам цилиндрических деталей типа фланцев, крышек, стаканов применяется универсальный кондуктор этой же фирмы (рис. 60, в). Делительная планшайба кондуктора, несущая на себе трехкулачковый патрон, позволяет получить угловое расположение отверстий, а передвижная планка с кондукторной втулкой обеспечивает необходимое смещение отверстий от центра детали.

При увеличении масштаба производства, а также для точных работ вышеприведенные типы универсальных кондукторов уступают скальчатым кондукторам со специальными наладками, а также простейшим специальным кондукторам (например, накладным). Целесообразно сочетать применение специальных кондукторов с универсальным устройством для их закрепления. На рис. 61 показан неподвижный стол 1 (тумба) с пневмоприжимом 2 к радиально-сверлильному станку. К столу на плите 3 крепятся детали или кондукторы для сверления отверстий. Сила прижима передается от пневмопоршня 4 через резьбовую муфту 5, соединенную со штоком поршня и винтом 6. При давлении в сети 5 кгс/см2 сила, развиваемая пневмоцилиндром, достигает 1500 кгс.

На рис. 62 показано специализированное наладочное приспособление для сверления деталей типа планок, устанавливаемое на столе с пневмоприжимом. Приспособление состоит из базовой

Рис. 61. Стол с пневмоприжимом к радиально-сверлильному станку (пневмотумба)

части 1, закрепляемой на столе Б (тумбе), и сменных наладок — кондукторных плит 2. Обрабатываемые детали устанавливают на опорные планки 3 и прижимают к планкам 4 прихватом 5. Сила зажима передается прихвату 5 от пневмоприжима тумбы через шпильку шгока 6, рычаг 7 и болт 8.

Наиболее распространенным видом универсальной станочной оснастки являются поворотные делительные столы и стойки с вертикальной и горизонтальной осью вращения. Их изготовляют различных размеров и типов, с различной степенью точности деления, с ручным, пневматическим, гидравлическим и электрическим приводом, с автоматизированным и неавтоматизированным циклом работы. Универсальные делительные столы и стойки применяют для выполнения различных операций на вертикально- и радиально-сверлильных, фрезерных и расточных станках, а также встраивают в конструкции агрегатных станков (особенно малых размеров). Наиболее перспективны делительные столы, в которых деление и фиксация осуществляются двумя плоскими зубчатыми колесами (), обеспечивающими точность деления ±3″. Широкое распространение имеют делительные столы с пневмоприводом и храповым механизмом поворота и фиксации, аналогичные столу, показанному на рис. 63. Этот стол может работать в автоматическом цикле.

Рис. 62. Специализированное наладочное приспособление для сверления деталей типа планок на столе с пневмоприжимом

Рис. 63. Делительный стол Ø 250 мм с пневматическим приводом механизма деления

Рис. 64. Делительная стойка с планшайбой 800X800 мм

Для сверлильно-расточных работ, выполняемых на радиальносверлильных станках, в приспособлениях с направлением инструмента, имеют распространение разработанные Оргстанкинпромом поворотные делительные стойки с горизонтальной осью вращения и размерами планшайбы 500×500, 800×800 и 1200×1200 мм. Стойки изготовляют одно- и двухопорными, что позволяет установить на них консольно (либо с поддержкой) различные зажимные приспособления или обрабатываемые детали. Поворотная часть стойки приводится в действие электродвигателем через редуктор; стойка автоматически фиксируется через 90° поворота. Планшайба может быть остановлена в любом другом положении и зафиксирована вручную. Точность деления при автоматической фиксации планшайбы составляет 3′. Эта сравнительно невысокая точность компенсируется тем, что инструмент, имея свободу в быстросменном патроне, направляется по втулкам приспособления.

На рис. 64 показан общий вид делительной стойки с планшайбой 800×800 мм. Стойка управляется при помощи ножной педали. Монтаж стойки осуществляется у приямка, что позволяет осуществить поворот деталей с размерами, превышающими габариты планшайбы. Основные размеры делительных стоек приведены в табл. 19.

Специализированные наладочные приспособления. Унификация геометрических элементов деталей создает на предприятии условия для объединения конструктивно подобных деталей в группы, имеющие однотипные формы и отличающиеся лишь размерами или дополнительными элементами (отверстиями, канавками, лыс-

нами и т. п.). При этом сохраняются такие преимущества специальных наладочных приспособлений, как точность базирования и быстрота установки детали, и добавляется возможность переналадки на группу конструктивно-подобных деталей. Специализированные наладочные приспособления применяют для фрезерных, сверлильных, расточных и других работ. На рис. 65 приведено специализированное наладочное приспособление для фрезерования плоскостей деталей типа планок и клиньев на вертикально-фрезерных станках. Приспособление состоит из базовой части 1 (с встроенными гидравлическими зажимами) и сменных наладок 2. Промежуточная плита 3, используемая для сокращения высоты наладок, устанавливается на верхнюю плоскость базовой части по шпонкам 4 и закрепляется винтами 5, 6 и гайками 7. Одновременное закрепление двух обрабатываемых деталей осуществляется четырьмя сблокированными прихватами 8 и 9. Сменные вставки 10 и 11 применяются для сокращения зажимного размера. Сила зажима передается прихватам от двухпоршневых гидроцилиндров 12 одностороннего действия. Приспособление допускает обработку деталей длиной от 100 до 800 мм, шириной от 50 до 80 мм и высотой (толщиной) от 18 до 50 мм. На рис. 66, а—в приведены примеры сменных наладок к приспособлению, изображенному на рис. 65.

Специализированное наладочное приспособление для фрезерования лысок фланцев и крышек показано на рис. 67. Приспособление состоит из базовой части 1 с встроенным гидрозажимом и установленных на верхней плоскости сменных наладок 2. Закрепление обрабатываемых деталей осуществляется прихватом 3,

Рис. 65. Специализированное с встроенными гидравлическими зажимами наладочное приспособление для фрезерования деталей типа планок и клиньев

Рис. 66. Сменные наладки к приспособлению для фрезерования планок и клиньев (крестиками показана обрабатываемая поверхность)

Рис. 67. Специализированное наладочное приспособление для фрезерования лысок фланцев (крестиками показана обрабатываемая поверхность)

передающим силу зажима от поршня гидроцилиндра одностороннего действия 4 через регулируемый болт 5. В зависимости от высоты обрабатываемых деталей вертикальное положение прихвата регулируется болтами 6 и 5. Через штуцер 7 в цилиндр подается жидкость.

Сменные наладки к приспособлению позволяют обрабатывать детали диаметром от 50 до 100 мм при высоте от 15 до 60 мм.

В качестве примера специализированного приспособления, не требующего сменных наладок, на рис. 68 представлено приспособление для разрезки деталей типа планок. Приспособление состоит из базовой части 1 с встроенными зажимами и регулируемых установочных элементов: планок 2, 3 и упора 4. Переналадка приспособления осуществляется перестановкой планок 2 и 3 в пазах корпуса 1, а также перестановкой и регулированием положения упора 4, передвигаемого по пазу планки 5. Разрезаемые детали устанавливаются на выступы планок 2, 3 и планки 5, 6.

Усилие зажима передается на прихваты 7 от гидроцилиндра 8 двухстороннего действия через рычаг 9, планку 10 и шпильки 11.

Для сверления группы деталей типа фланцев применяется специализированное наладочное приспособление, показанное на рис. 69. Приспособление состоит из плиты 1, поворотной части 2 и сменных наладок 3. Наладки проектируются индивидуально для каждой обрабатываемой детали. Состоят они из опорной части для центрирования детали и накладного кондуктора. Устанавливаются наладки на верхней плоскости приспособления по цилиндрическому хвостовику плунжера 4. При повороте рукоятки 5 вал-эксцентрик 6 через плунжер 4 и тягу 7 закрепляет обрабатываемую деталь 9 вместе с наладкой на корпусе приспособления.

Кондуктор закрепляется на столе вертикально-сверлильного станка, а подвод детали к оси шпинделя осуществляется рукояткой 8, перемещающей поворотную часть вместе с наладкой.

Размеры обрабатываемых с этим приспособлением деталей по максимальному диаметру фланца не должны превышать 200 мм, по фланцевому выступу с другой стороны должны иметь диаметр не менее 30 мм при общей толщине детали не более 120 мм.

Прецизионные разжимные оправки. При обработке деталей типа тел вращения с точными центральными отверстиями (зубчатые колеса, втулки, кольца и т. п.) имеется два принципиально отличных направления в построении технологического процесса: окончательная обработка наружных и внутренних поверхностей детали за один установ или обработка одной из поверхностей на базе окончательно обработанной другой поверхности. Так как в большинстве случаев финишная обработка за один установ наружной и внутренней поверхности невозможна, большое значение имеет оснастка для точного центрирования детали на финишной обработке. Наибольшая точность достигается при установке детали на жесткую оправку с конусностью 1 : 100, что и применяется в инструментальных и ремонтных цехах.

Рис. 68. Специализированное приспособление для разрезки деталей типа планок (место реза показано крестиками)

Рис. 68 (продолжение)

Рис. 69. Специализированное наладочное приспособление для сверления деталей типа фланцев

Однако при установке детали па конусной оправке не обеспечивается постоянное положение детали в осевом направлении. Кроме того, установку и снятие детали на таких оправках выполняют вручную. По этим причинам наиболее перспективно применение разжимных оправок, имеющих ряд преимуществ перед жесткими: быстрота съема и установки детали при автоматизации этого процесса, постоянство осевого положения деталей, возможность базирования по отверстию, изготовленному по 3—4 му классам точности.

К прецизионным станочным приспособлениям относятся оправки с гофрированными втулками, предназначенные для обработки деталей типа колец, втулок и гильз. Центрирующий зажимной элемент оправки (гофрированная втулка) нагружается осевой сжимающей силой и деформируется. При этом внутренний диаметр гофрированной втулки уменьшается, а наружный увеличивается. Внутренней поверхностью гофрированная втулка точно центрируется и закрепляется на валу оправки, а наружной — точно центрирует и закрепляет заготовку.

Величина осевой сжимающей нагрузки, которую необходимо приложить к гофрированной втулке для центрирования и надежного крепления заготовки, зависит от размеров втулки. Например, для втулки с размерами D = 20 мм и L = 20 мм эта нагрузка Q = 220 кгс; при D = 50 мм и L = 30 мм Q = 600 кгс; при D = = 100 мм и L = 50 мм Q = 1600 кгс.

Экспериментальные исследования и производственные наблюдения показывают, что при использовании оправок с гофрированными втулками радиальное биение обработанных наружных поверхностей заготовок удается выдержать в пределах 2—4-й степеней точности по ГОСТ 10356—63. Таким образом, оправки с гофрированными втулками являются наиболее точными среди современных самоцентрирующих зажимных приспособлений. По достигаемой точности центрования заготовок им аналогичны только ступенчатые цилиндрические оправки. Однако при использовании ступенчатых цилиндрических оправок неизбежна селективная подборка заготовок, тогда как оправки с гофрированными втулками позволяют обрабатывать заготовки с отклонениями диаметральных размеров базовых отверстий в пределах 1—2 классов точности (в зависимости от номинальной величины этого диаметра).

Материал для изготовления гофрированных втулок — сталь марки 60С2ХФА по ГОСТ 14959—69, твердость после закалки HRC 42—46. Допускаются стали марок 60С2А и 65С2ВА для втулок с размером D = 19,99 ÷ 39,98 мм и D = 84,968 ÷ 94,968 мм; стали марок 60С2А, 65С2ВА, 50ХФА и 60С2 для втулок с размером D = 44,98 ÷ 54,97 и D = 99,968 мм; стали марок 60С2А, 65С2ВА, 50ХФА, 60С2, 55С2, 55ГС и 65Г для втулок с размером D = 59,07 ÷ 79,97 мм.

Для обеспечения высокой точности центрирования заготовок оправка с гофрированными втулками должна быть изготовлена весьма точно.

Рис. 70. Основные технические требования к гофрированным втулкам для прецизионных оправок

Основные требования к размерным и геометрическим параметрам втулок показаны на рис. 70. Биение вала оправки следует выдерживать в пределах 1—2-й степеней точности по ГОСТ 10356—63. В процессе эксплуатации оправки с гофрированными втулками изнашиваются, что снижает точность центрирования заготовок в среднем на 3—5 мкм за каждые 25—30 тыс. закреплений.

Использование оправок с гофрированными втулками наряду с высотой точностью центрирования позволяет получить высокую круглость обработанных поверхностей деталей, в том числе тонкостенных. Это объясняется тем, что сила закрепления заготовки гофрированными втулками равномерно распределена по окружности базового отверстия. Деформации заготовок под действием таких сил являются равномерными и не вызывают некруг-лостей. В этом отношении оправки с гофрированными втулками выгодно отличаются от кулачковых, цанговых и клиноплунжерных приспособлений с сосредоточенными силами закрепления.

В реальных заготовках базовые отверстия всегда являются некруглыми. При использовании оправок с гофрированными втулками некруглости базовых отверстий заготовок переносятся на обработанную наружную поверхность. Однако некруглости обработанной поверхности удается снизить примерно в 2,5 раза по сравнению с некруглостью базового отверстия.

Рис. 71. Оправки с гофрированными втулками: а — центровые; б — фланцевые; в — консольные (конус Морзе 1)

Оправки с гофрированными втулками обеспечивают передачу крутящих моментов и сдвигающих сил на финишных операциях обработки, имеют сравнительно небольшие диаметральные габариты и простую конструкцию, могут быть изготовлены на универсальных металлорежущих станках. При использовании пневматического, гидравлического или электромеханического прижима оправки являются быстродействующими. Оправки с гофрированными втулками могут иметь центровое, фланцевое или консольное исполнение (рис. 71) и служить для закрепления заготовок со сплошными, прерывистыми, ступенчатыми или глухими базовыми отверстиями.

Втулки гофрированные должны деформироваться только в пределах упругих деформаций. Поэтому наибольшие напряжения, возникающие во втулке в процессе эксплуатации оправки, должны быть меньше предела текучести σ0,2 ее материала. Это условие обеспечивается при использовании соответствующих материалов и термической обработке втулок.

Расчеты геометрических, силовых и прочностных параметров гофрированных втулок проводят методами прикладной теории упругости. Методика расчета разработана в МВТУ им. Н. Э. Баумана канд. техн. наук А. А. Шатиловым.

Одними из наиболее точных разжимных оправок является гамма оправок специализированной (Франция), некоторые из которых представлены на рис. 72. Консольная разжимная оправка с разжимом цанги при помощи ключа (рис. 72, а) обеспечивает точность центрирования 0,02 мм.

Центровая разжимная оправка (рис. 72, б) применяется в индивидуальном производстве. Двухстороннее расположение пазов в цанге обеспечивает диапазон разжима до 4—5 мм при точности центрирования 0,02—0,03 мм.

У консольных оправок (рис. 72, а и г) зажим осуществляется или с помощью круглой гайки (рис. 72, в), или с помощью тяги, соединенной с гидро- или пневмоцилиндром.

Цанговый патрон (рис. 72, д) имеет отводимые торцовые упоры, позволяющие выполнить за одну установку детали проточку обоих ее торцов.

При нарезании пакета из нескольких зубчатых колес на зубофрезерных станках установка деталей обычно ведется на цилиндрических оправках, что приводит к неточному центрированию отдельных деталей в пакете. создана разжимная оправка для зубофрезерных станков (рис. 73), где каждая из зажимаемых деталей центрируется отдельной разжимной цангой. Для особо точных операций, а также для контроля прецизионных деталей могут быть применены разжимные оправки с гидропластом (конструкция запатентована ), обеспечивающие точность центрирования 0,002—0,004 мм.

Торцовые поводковые патроны. Для токарной обработки деталей типа валов целесообразно применять торцовые поводковые патроны, заменяющие хомутики и кулачковые поводковые патроны. Применение патронов этого типа позволяет за одну установку обточить все наружные поверхности ступенчатого вала, что особенно эффективно при обработке валов на многосуппортных токарных станках с ЧПУ, в том числе имеющих рабочее движение инструмента в направлении как к передней, так и к задней бабке (рис. 74, а). Торцовые поводковые патроны могут иметь различное исполнение: для установки в конус шпинделя и для крепления на фланце (рис. 74, б и в).

При установке детали на центр патрона и поджиме ее задней бабкой происходит смещение плавающего центра до упора торца детали в поводковые штифты. Для компенсации возможного перекоса торца детали, поводковые штифты задним концом опираются на демпфирующую прокладку.

Крутящий момент, передаваемый торцовым поводковым патроном, зависит от отношения диаметра прижима поводка к наибольшему диаметру детали, которое должно быть не меньше 1 : 2; прижимной силы, создаваемой задним центром; обрабатываемого материала и его механических свойств; направления движения подачи (при подаче от шпинделя к задней бабке расчетная прижимная сила должна быть увеличена вдвое).

Рис. 72. Прецизионные разжимные оправки (Франция):

а — консольная оправка с ключевым зажимом; б — центровая оправка; в — консольная оправка с разжимом от руки; г — механизированный патрон с фланцевым креплением и разжимной цангой; д — механизированный патрон с отводимыми упорами

Рис. 73. Разжимная оправка (Франция) для зубообрабатывающих станков

Для надежной работы поводковых патронов необходимо, чтобы перекос торца деталей на окружности расположения поводков не превышал 0,1 мм (компенсируется демпфером), поэтому торцы заготовок лучше протачивать или цековать, а не фрезеровать. Заточка поводковых штифтов должна производиться только комплектно — на один размер, с колебаниями по длине не более 0,01—0,02 мм.

Многоразмерные зажимные цанги. Зажимные цанги для револьверных станков, токарных и револьверных автоматов, как правило, допускают колебания в диаметре закрепляемого прутка не более 0,1—0,2 мм. По этой причине станки этого типа должны иметь большую номенклатуру зажимных цанг, заменяемых при наладке станка. В условиях мелкосерийного производства эффективно применение многоразмерных зажимных цанг по типу цанг (Англия).

Рис. 74. Торцовые поводковые патроны фирмы Шмид—Коста:

а — схема токарной обработки вала за одну установку с применением торцового поводкового патрона; б — конструкция патрона, устанавливаемого в конце шпинделя; в — конструкция поводкового патрона с фланцевым креплением

Цанги этой фирмы отличаются от известных типов зажимных цанг: корпус цанги во время работы не деформируется, а зажим осуществляется шестью подвижными вкладышами, имеющими радиальное перемещение в пазах цанги. Каждый типоразмер такой цанги, без замены вкладышей обеспечивает зажим прутка или штучной заготовки в диапазоне диаметров 2,5—3,0 мм. Так, например, первый размер цанги обеспечивает зажим прутка Ø 1,6—4,8 мм, следующие размеры цанг охватывают диаметры 3,2—6,4; 6,4—9,5; 9,5—12,7; 12,7—15,9 мм и т. д. Применение многоразмерных цанг на револьверных станках, на одношпиндельных прутковых автоматах, на токарных и операционных станках, выполняющих вторые операции, в несколько раз сокращает комплект зажимных цанг и уменьшает время на переналадку оборудования. В ряде случаев применение многоразмерных зажимных цанг позволяет осуществить переход на обработку горячекатаного материала вместо калиброванного.

Используемая литература: «Комплексная механизация и автоматизация в механических цехах» авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Схема обработки заготовки

Рис № 1. Схема обработки детали. Обозначение элементов устройства: 1- поводковый патрон; 2 – крепежный поводок-хомутик; 3 – фиксирующий болт; 4 –подвижной люнет; 5 – обрабатываемое изделие.

Токарные поводковые патроны, используемые при токарных работах, изготавливается в форме диска с четырьмя пазами и резьбовой втулкой имеющей идентичные размеры со шпинделем передней бабки. При использовании прямого хомутика в патроне устанавливается передвижной штырь фиксирующийся гайкой в пазу крепежного элемента. При проведении обработки заготовки штырь упирается в хвост хомутика. Используемые патроны должны соответствовать ГОСТ 2571-71, ГОСТ 13364-67, ГОСТ 1435-99 и ГОСТ 25557-2006 по всем установленным параметрам.

Скачать ГОСТ 2571-71 «Патроны токарные поводковые»

Если в ходе операции точения с применением токарного станка используется изогнутый хомутик, то штырь не применяется, в виду того, что хвост хомутика устанавливается в паз фиксирующего элемента.

Чертеж № 2. Устройство поводкового патрона. Обозначение: основные элементы, составляющие крепежный элемент обрабатываемой заготовки.

Данная конструкция имеет выступающие детали, что допускает возможность получения травмы специалистом, производящим обработку изделия. Для устранения возможности получения травмы применяется закрытый патрон, выполненный в виде кожуха с приливом и нарезной втулкой идентичной открытому элементу. Хомутик скрыт внутри кожуха, что обеспечивает безопасное проведение работ.

Чертеж № 3. Конструкция поводкового патрона, выполненная с закрытым корпусом. Обозначение элементов: 1- колпак с приливом; 2 – наружная втулка; 3 – хомутик.

Используются также крепежные элементы, в которых не предусмотрено использование хомутика. В целях ускорения обработки изделий взамен хомутков применяются передние центры, которые выполняют одновременно две операции: центровку заготовки и в качестве поводка (Чертеж № 4). При воздействии на изделие заднего центра рифленые насечки более плотно прижимаются к сторонам детали и сообщают ей вращательное движение. При точении полых изделий используются наружные, а при применении валиков – внутренние рифленые центры.

Дополнительная оснастка

Например, для фрезерного станка оснастка имеет предназначение в придании рабочему оборудованию больших возможностей технологического процесса. Количество всех существующих приспособлений перечислить практически невозможно, именно поэтому есть так называемая «фрезерная группа», которая включает в себя: Специализированные приспособления. Данный тип необходим специально для какой-либо определенной модели. Главная цель – выполнение заранее определенной операции технологического типа. Универсальные – это такие модели, которые могут быть установлены на значительную часть станков без дополнительных подгонов размеров и других показателей. По следующей ссылке представлена детальная информация.

Зубчатые и штыревые поводковые патроны

Для обработки валов, когда необходимо применение станков используются зубчатые и штыревые поводковые патроны, передающие вращение детали через торец с возможностью обработки боковой поверхности.

Комплект зубчатых поводковых патронов

Деталь обрабатывается в передней части плавающего центра, передавая вращательное движение с возможностью возникновения отклонения. Данный вид крепежных элементов обеспечивает надежную фиксацию в осевом направлении позволяя выполнять обработку с высоким качеством.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Выбор резцов для токарного станка

Кратко перечислим основные типы резцов в зависимости от назначения, которые могут понадобиться для проведения работ:

- Подрезные – используются для торцевой обработки, подрезки уступов под различными углами относительно оси заготовки.

- Проходные – наиболее часто используемые типы резцов, применяются для обтачивания заготовки до требуемого диаметра. Могут быть использованы для точения наружных фасок, подразделяются на прямые, отогнутые и упорные.

- Отрезные – используются для отрезания части заготовки или расточки канавок.

- Расточные – применяется для расточки отверстий.

- Фасочный – для подготовки внутренних и наружных фасок.

- Резьбовой – для нарезания наружных резьб.

- Фасонный – для вытачивания деталей сложных форм.

Обратите внимание, что со временем резцы затупляются и требуют периодической заточки. Не рекомендуется затачивать резцы с напайкой, так как можно потерять режущий слой. Необходимость заточки можно определить по перегреву, скрежету и заусенцам на обрабатываемых заготовках.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

| 2521542 выдан: опубликован: 27.06.2014 |

| ПОВОДКОВОЕ УСТРОЙСТВО |

| 2372169 выдан: опубликован: 10.11.2009 |

| ПОВОДКОВОЕ УСТРОЙСТВО |

| 2359787 выдан: опубликован: 27.06.2009 |

| ПОВОДКОВОЕ УСТРОЙСТВО |

| 2352438 выдан: опубликован: 20.04.2009 |

| ПОВОДКОВОЕ УСТРОЙСТВО |

| 2294818 выдан: опубликован: 10.03.2007 |

| ПОВОДКОВОЕ УСТРОЙСТВО |

| 2294817 выдан: опубликован: 10.03.2007 |

| ПОВОДКОВОЕ УСТРОЙСТВО |

Инструмент для вспомогательных операций

Данный инструмент служит для установки и крепежа режущего инструмента на станке. Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Разный по конфигурации только хвостовик, служащий для фиксации приспособления.

Виды вспомогательных инструментов

:

- державки байонетного типа;

- державки со сложной конфигурацией и цилиндрическим хвостовиком;

- призматические державки с цилиндрическим хвостовиком;

- цилиндрические державки.

Ограничивают подачу валов и прутков, разворачивают револьверную головку, у которой горизонтальная ось вращения, набор специальных упоров. Они изготавливаются откидные, регулируемые, жесткие.

Приспособления и оснастка для ЧПУ станков

Приспособления и оснастка являются наиважнейшим компонентом успешной работы на ЧПУ станках.

Оснастка — это общий термин для любого устройства, которое используется для надежной фиксации заготовки во время обработки.

«Приспособления» — это решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Удержание рабочего места состоит из двух компонентов:

- Собственно зажимное приспособление, такое как фрезерные тиски.

- Метод размещения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих устройств, а затем дадим описание выбора для удерживающих устройств.

Но сначала давайте поговорим о том, почему так важны оснастка и приспособления, и как узнать, когда вам нужно сделать специальный крепеж.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазыТ-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного пазаХотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Исправление пазовМы можем проверить Т-образные пазы станка, чтобы убедиться, что они параллельны движению оси. Проверить их можно индикатором тестирования набора (DTI). Многие люди ненавидят идею намеренного фрезерования своего стола, но если Т-образные пазы не параллельны то они вам нужны. Но есть выбор, использовать чего-то другого, кроме Т-образных пазов.

Тиски и приспособления с ключомЕсли ваши Т-образные пазы соответствуют требованиям, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков. Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола — это ось Y и она перпендикулярна прорезям), но у нас все еще есть проблема с позиционированием вдоль оси Т-образного паза. .

К счастью, есть лучший способ — это вспомогательные пластины для крепления (также называемые пластинами для крепления).

Монтажные плиты, инструментальные плиты и модульное крепление

Вспомогательные пластины для приспособлений (также называемые пластинами для приспособлений или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и закрепления оснастки. Типичная пластина для инструментов выглядит так:

Типичная крепежная пластинаВ инструментальных пластинах обычно используется сетка отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей. Если эта сетка позиционируется точно (или даже если это не так и положения точно известны), у вас есть очень повторяемый способ установки оснастки на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до 0,01. Представьте себе возможность установить тиски, на отдельную крепежную пластину с установочными штифтами и отверстиями для крепежа, повторяемость это операции будет около 0,01. Если все ваши приспособления могут встать на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного G-кода, потому что он может полагаться на сетку позиционирования.

Если требуется точность более 0,01, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков (выравнивание объектов по движению оси).

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу о крепжных пластинах.

Модульное креплениеЕще одна вещь, которую помогают облегчить жизнь — это модульное крепление. Когда у нас есть фиксированная сетка, на которую можно положиться, мы можем купить готовые компоненты крепления, которые будут соответствовать сетке. Это может сэкономить довольно много средств по сравнению с необходимостью изготовления всего по индивидуальному заказу.

Шаровые замки и другие решения для быстрой смены инструментальных пластинСейчас я надеюсь, что вы видите, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Есть как минимум два разных способа еще упростить установку приспособлений и оснастки: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое позволяет точно позиционировать и очень быстро фиксировать. Одна из них — система шарового замка:

Система шарового замкаШаровые замки — это система быстрого извлечение и установки инструментальных пластин. Эта система обеспечивает точное позиционирование и надежное удержание с помощью 4-х шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарового фиксатора в отверстие, закрутите болт наверху хвостовика шарового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко. Речь идет о 30-секундном времени смены приспособлений, что действительно очень быстро.

ПоддоныСледующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

4-я ось, цапфы и инструментальные колонны