Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Фрезерное приспособление значительно расширяет возможности токарного станка. Оно дает возможность выполнять фрезерование граней, делать выборки, вырезать пазы и производить шлифовку. Дополнительные устройства превращают узкоспециализированное оборудование в универсальное.

Содержание:

- 1 Какие есть фрезерные приспособления?

- 2 Разновидности и назначение

- 3 Приспособления для фрезерования и шлифовки

- 4 Дополнительные детали

- 5 Как использовать кулачковый патрон?

- 6 Советы и рекомендации

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

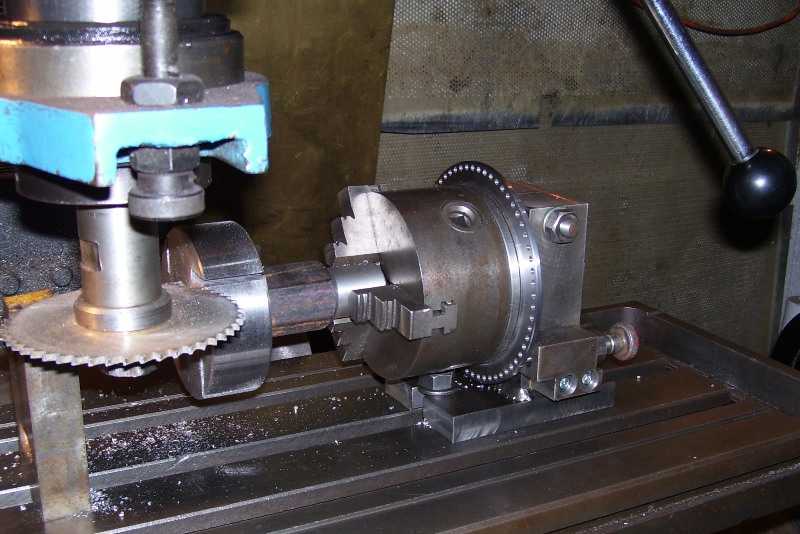

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

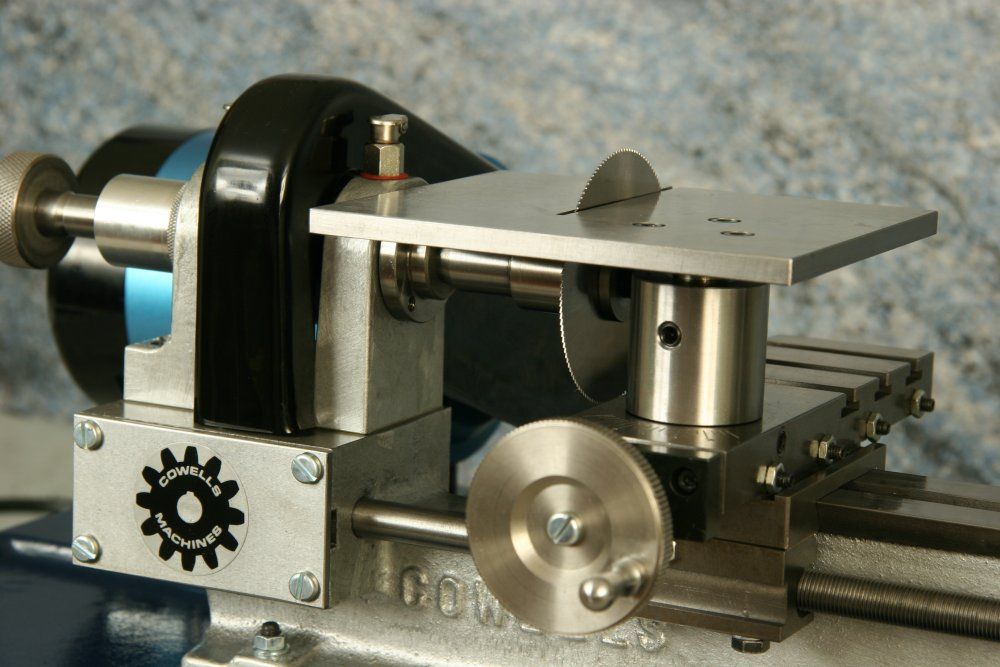

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Скорость вращения инструмента регулируется диаметрами шкивов. Обычно в домашних устройствах используется одна частота. Реверс отсутствует. Органы управление узлом расположены на его корпусе, обычно сверху, на двигателе и состоят из кнопок «Пуск» и «Стоп».

Важно!

При длительной работе двигатель греется. На шлифовальных устройствах устанавливается дополнительное охлаждение мотора.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Читайте также: токарный станок ОТ-5 описание технические характеристики

Как использовать кулачковый патрон?

Использование кулачкового патрона зависит от конструкции фрезерного устройства. В головке и приставке вращается инструмент. Патроном фиксируется деталь и проворачивается по мере обработки.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Поделиться в социальных сетях

Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Схемы обработки поверхностей на станках фрезерной группы

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Вертикальное смещение заготовки осуществляется вручную.

По планово-экономическим показателям

Существуют станки, предназначенные для производства в различных объемах – от нескольких серий до изготовления крупных партий. В последнем случае предполагается использование станков с числовым программным управлением и другие. Для мелкосерийного производства подойдет небольшое универсальное фрезерное оборудование.

Станки с ЧПУ стоят намного дороже, но могут заменить 10 единиц простых моделей. Их покупка экономически оправдана, поскольку оборудование способно изготовить весь ассортимент позиций, на производство которых рассчитан прибор. Сотрудник только осуществляет контроль и программирует на начальном этапе параметры детали. Таким образом сильно экономятся трудовые ресурсы.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка.

По цикличности обработки

Фрезерный инструмент может делать отверстие в материале по двум типам циклов.

- Прерывистый. Во время обработки необходимо останавливать работу станка, чтобы поменять положение заготовки, снятия и т.д. Для этого в оборудовании иногда используется обратный ход. Такой вид обработки требует много времени и сил.

- Непрерывный. В этом случае деталь после фрезерования автоматически устанавливается в механизм. Некоторые станки оснащены второй фрезой, позволяющей обрабатывать деталь одновременно в нескольких плоскостях. Кроме того, автоматически проходит замена инструмента. Такой вид обработки позволяет изготовить большое количество деталей. При этом работа оператора сводится к контролю с помощью пульта управления.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Виды фрез, их элементы и геометрия

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Схемы фрезерования

Цилиндрическое и торцевое фрезерование в зависимости от направления движений резания и подачи можно осуществить двумя способами: попутным фрезерованием, когда совпадают направления главного движения и движения подачи, и встречным фрезерованием, когда направления главного движения и движения подачи не совпадают.

При попутном фрезеровании (рис. 27, а) толщина срезаемого слоя изменяется от максимальной до нуля, зуб врезается в заготовку с ударом. Горизонтальная составляющая силы резания направлена по подаче, а вертикальная – вниз, на заготовку. При встречном фрезеровании (рис. 27, б) толщина срезаемого слоя изменяется от нуля до максимальной (зуб плавно врезается в заготовку). Горизонтальная составляющая силы резания направлена против подачи, а вертикальная – вверх.

Рис. 27. Фрезерование: а – попутное; б – встречное; Dr – движение резания; DSпр – движение продольной подачи; Рг, Рв – соответственно горизонтальная и вертикальная составляющие силы резания; Sz – подача на зуб; v – скорость резания

Рациональность использования какой-либо схемы обусловлена требованием к качеству обработки, условиями обработки заготовки и состоянием фрезерного станка. При черновой обработке литых заготовок (особенно литья в песчано-глинистые формы), имеющих твердую поверхностную корку, использование попутного фрезерования нерационально, так как удар зуба фрезы об эту корку приводит к его выкрашиванию или поломке.

Лучше использовать встречное фрезерование. Зуб начинает работу в мягком материале сердцевины заготовки, подходя к корке, он взламывает ее. При чистовом фрезеровании, наоборот, рациональнее использовать попутное фрезерование. Теоретически при встречном фрезеровании резание начинается с нулевой толщины срезаемого слоя, которая постепенно увеличивается. Однако режущая кромка зуба фрезы имеет радиус округления, равный 0,03–0,05 мм. При чистовом фрезеровании толщина резания невелика. В начале резания зуб не режет, а скользит по обрабатываемой поверхности без снятия стружки. При этом создаются значительные напряжения сжатия в поверхностных слоях заготовки, приводящие к значительному наклепу, повышенному истиранию режущей кромки зуба, вибрациям в системе СПИД и плохому качеству обработанной поверхности. При попутном фрезеровании толщина срезаемого слоя невелика, поэтому ударное вхождение зуба в материал заготовки не вызывает существенных колебаний в системе СПИД, что способствует стабильной работе фрезы, а шероховатость обработанной поверхности улучшается на один класс. Особенно эффективно попутное фрезерование при обработке вязких материалов, склонных к наклепу и налипанию.

Особенно эффективно попутное фрезерование при обработке вязких материалов, склонных к наклепу и налипанию.

При обработке встречным фрезерованием горизонтальных плоско стей нежестких заготовок или заготовок относительно небольшой толщины (до 30 мм) вертикальная составляющая силы резания будет отрывать заготовку от стола, это может привести к неравномерности глубины срезаемого слоя (большая погрешность обработки по толщине заготовки) или к большим усилиям на закрепление заготовки (возможны деформации заготовки). Лучше использовать попутное фрезерование, когда вертикальная составляющая силы резания прижимает заготовку к столу.

Что включают токарно-фрезерные работы

- Точение.

- Отрезание.

- Торцовку.

- Обработку наружных, внутренних поверхностей.

- Упрочнение галтелей ступенчатого вала.

- Выполнение канавочных и отрезных резцов.

- Нарезку или восстановление внешней, внутренней резьбы;

- Обработку кромки.

- Сверлильные и расточные работы.

- Чистовую обработку поверхностей.

- Токарную накатку.

- Улучшение качественных показателей отверстий, полученных в результате литья, штамповки или сверления.

- Обработку внутренних, наружных, фасонных, цилиндрических и конических поверхностей.

- Создание канавок, подсечек и прочих боковых элементов вырезки стали.

- Вырезание уступов по вертикали и по горизонтали.

- Обработка прямых или фигурных поверхностей.

- Создание зубцов на колесах и иных деталях.

- Фрезерование фасок — сферы, эллипсы и многое другое.

Свяжитесь с нами

ООО «Роста» предлагает ленточнопильные станки по металлу по ценам в 1,5 — 2 раза ниже, чем аналоги от зарубежных производителей,

при том же качестве и надежности. В наличии имеются автоматические, полуавтоматические и ручные варианты. Наши станки позволят решать даже самые сложные задачи любого предприятия. Для того, чтобы оставить заявку или уточнить интересующую вас информацию, позвоните по телефонам; (473) 239-65-79;, и менеджеры ООО «Роста» сообщат всю интересующую вас информацию.

По точности размеров и качеству получаемой поверхности

На первом этапе фрезеровки происходит черновая обработка. Используемое оборудование при низких оборотах снимает толстый слой материала. Такие аппараты отличаются высокой мощностью и жесткостью. Полученная поверхность имеет шероховатости (Ra от 6 до 20). Фреза наносит приблизительные контуры изделия, размер которого больше, чем нужно.

На этапе чистовой фрезеровки на высокой скорости снимается минимальный слой материала. Полученная заготовка характеризуется точными размерами и чистотой полученной поверхности. Показатель шероховатости Ra варьируется от 1,25 до 1,6. Показатель точности составляет 6–7.

Как в первом, так и втором случае операции выполняются на разном оборудовании. Существует понятие получистовой фрезеровки. Оно подразумевает комбинацию двух видов обработки, но используется при этом разный инструмент.

Когда применяются токарные работы

Если вам нужна партия металлических деталей или изделий индивидуальных размеров, то мы готовы помочь. Оказываем оперативно услуги в Москве и по России в случае остановки полноценного функционирования вашего производства по причине поломки запчастей. На срок исполнения может повлиять выбор материала — сталь, нержавейка, алюминий, бронза, медь и др. По окончании токарных работ вы получаете готовое изделие, выполненное на заказ, то есть соответствующее заранее утвержденным размерам, форме, шероховатости поверхности и точности взаимного расположения.

Оказываем оперативно услуги в Москве и по России в случае остановки полноценного функционирования вашего производства по причине поломки запчастей. На срок исполнения может повлиять выбор материала — сталь, нержавейка, алюминий, бронза, медь и др. По окончании токарных работ вы получаете готовое изделие, выполненное на заказ, то есть соответствующее заранее утвержденным размерам, форме, шероховатости поверхности и точности взаимного расположения.

Циклы фрезеровки

Любой из видов фрезерования включает в себя следующие этапы:

- Время загрузки, выгрузки. Длительность этапа зависит от станка, размеров заготовки.

- Время резки. Получается при делении длины среза на скорость подачи исходной детали.

- Простой.

- Замена инструментов. Время необходимое для замены режущего элемента, эксплуатационный период которого подходит к концу. Цикл выполняется в случае полного износа фрезы.

Для нанесения записей на заготовку выполняется травление металла (химическая фрезеровка). Этот метод применяют для уменьшения размеров деталей в виде цилиндров, увеличения радиуса отверстий.

Этот метод применяют для уменьшения размеров деталей в виде цилиндров, увеличения радиуса отверстий.

5 распространенных ошибок при использовании токарного станка с ЧПУ

Главная > Блог > Без рубрики > 5 распространенных ошибок при использовании токарного станка с ЧПУ

Добавление токарного станка с ЧПУ в арсенал вашего магазина значительно расширяет спектр услуг, которые вы можете предложить. Токарные операции от нарезания резьбы до растачивания, улучшенная отделка и комбинированные токарно-фрезерные работы открывают новые возможности для резки различных деталей и привлекают новых клиентов.

К сожалению, как и в случае с любым новым инструментом, добавление нового станка с ЧПУ также открывает дверь для некоторых распространенных ошибок. Чтобы помочь вам избежать их, вот некоторые из наиболее распространенных.

- Неверное программирование

Станкам с ЧПУ требуются программы G-кода для выполнения и вырезания правильной детали. Хорошо это или плохо, но ваш новый токарный станок с ЧПУ будет выполнять программу точно так, как вы ее написали. Пишите правильно и проблем не будет. Но если вы запрограммируете неправильные инструкции, ваш токарный станок с ЧПУ все равно будет им следовать.

Пишите правильно и проблем не будет. Но если вы запрограммируете неправильные инструкции, ваш токарный станок с ЧПУ все равно будет им следовать.

Большинство современных станков с ЧПУ имеют различные средства защиты от сбоев и прерываний, чтобы предотвратить повреждение станка. Но если программа требует неправильной резки, вы можете легко испортить деталь и, возможно, повредить машину. Вы можете избежать неправильного программирования несколькими способами. Улучшите свои общие навыки программирования, чтобы лучше понять программирование ЧПУ и снизить риски, или используйте диалоговые языки программирования, которые делают большую часть фактического программирования за вас.

Вы также можете более внимательно следить за операциями ЧПУ, чтобы выявлять потенциальные проблемы до их возникновения.

- Плохая подача и скорость

За скоростью подачи и скоростью шпинделя стоит целая наука. На токарном станке скорость подачи — это скорость, с которой инструмент движется вдоль заготовки. Скорость шпинделя – это, конечно же, скорость вращения заготовки. Вырезать деталь не так просто, как просто включить токарный станок и позволить ему вращаться так быстро, как может работать двигатель. Большинство токарных станков с ЧПУ будут иметь переменную скорость, и вам нужно знать, какие из них лучше всего подходят для этой заготовки.

Скорость шпинделя – это, конечно же, скорость вращения заготовки. Вырезать деталь не так просто, как просто включить токарный станок и позволить ему вращаться так быстро, как может работать двигатель. Большинство токарных станков с ЧПУ будут иметь переменную скорость, и вам нужно знать, какие из них лучше всего подходят для этой заготовки.

Типы материалов играют здесь огромную роль; вам понадобятся разные скорости подачи для разных металлов. Возможно, вам придется двигаться медленнее по более твердым материалам, но если вы будете двигаться слишком медленно, вы можете перегреть деталь или повредить режущий инструмент.

Избегайте ошибок, связанных с плохой подачей и скоростью, зная возможности вашего станка и свойства материала, который вы пытаетесь разрезать. Вы также можете воспользоваться некоторыми ресурсами, которые легко доступны в Интернете, такими как это руководство по каналам и скоростям из CNC Cookbook.

- Неподходящие инструменты

Инструменты для токарных работ намного проще, чем инструменты для фрезерных станков, в основном из-за конструкции самого станка и взаимодействия между вращающейся заготовкой и неподвижным режущим инструментом. Однако использование неподходящего инструмента может привести к ряду проблем, включая шероховатости краев, искажения или даже следы ожогов от перегретых инструментов.

Однако использование неподходящего инструмента может привести к ряду проблем, включая шероховатости краев, искажения или даже следы ожогов от перегретых инструментов.

Имейте в виду, что плохо закрепленные заготовки, смещенные от центра или ослабленные, также могут вызывать вибрацию между заготовкой и инструментом. Стук может быстро деформировать или разрушить инструменты и повредить заготовки. Проверьте заднюю бабку, чтобы убедиться, что обе точки крепления надежно закреплены.

- Неправильное позиционирование инструмента

По умолчанию режущий инструмент вашего токарного станка расположен вдоль центральной линии заготовки. Опытный слесарь может время от времени немного менять это положение, но вам следует позаботиться о том, чтобы не ошибиться, начиная слишком низко или слишком высоко на заготовке. Плохая начальная позиция может привести к поломке инструментов, перегреву деталей и плохой резке и чистовой обработке.

- Плохое обслуживание

Эту ошибку легко совершить, особенно при использовании новых токарных станков с ЧПУ. Не забывайте о важности регулярного технического обслуживания, в том числе:

Не забывайте о важности регулярного технического обслуживания, в том числе:

- Ежедневная очистка

- Удаление металлической стружки

- Регулярная проверка уровня жидкости

- Текущее плановое техническое обслуживание

Несоблюдение надлежащего контрольного списка технического обслуживания — лучший способ сохранить ваш новый токарный станок с ЧПУ в рабочем состоянии, как новый ! Содержите машину в чистоте, доливайте все жидкости, регулярно проводите детальные осмотры и техническое обслуживание. А еще лучше, соблюдайте строгий график технического обслуживания, чтобы поддерживать себя и свою машину в рабочем состоянии.

Типичные ошибки случаются со всеми, но небольшая подготовка может избежать большинства из них. К счастью, большая часть подготовки, которая вам понадобится, чтобы избежать этих ошибок, основана на простом здравом смысле. Позаботьтесь о своем оборудовании, узнайте все детали вашего станка и ваших материалов, а также изучите все тонкости программирования ЧПУ.

Соблюдая эти меры предосторожности, вы сможете избежать этих распространенных ошибок токарного станка с ЧПУ и подготовиться к успешной карьере оператора токарного станка с ЧПУ.

список полезных продуктов магазина

Как слесари, мы все знаем о стандартных инструментах нашей профессии; однако есть и другие нестандартные инструменты, о которых не все знают, которые могут быть очень полезны в нашей повседневной жизни в магазине. Как и в любой другой отрасли, если есть трудоемкая и рутинная процедура, которую необходимо выполнить, вы можете поспорить, что где-то есть кто-то, кто уже изобрел инструмент или устройство, которое облегчило бы эту задачу… если бы мы только знали, куда идти чтобы найти эти инструменты.

Вот несколько областей, где эти нестандартные устройства могут оказаться полезными: закрепление, сборка приспособлений, установка деталей и инструментов, форсунки для охлаждающей жидкости и т. д. Надеюсь, приведенные ниже ссылки и описания продуктов будут вам полезны; и они дают вам некоторые новые ресурсы при поиске продуктов, которые могут немного облегчить вашу работу.

Настройка деталей и инструментов:

Компания Edge Technology, базирующаяся в Тусоне, штат Аризона, предлагает большое разнообразие вспомогательных средств для настройки, которые могут помочь вам при трогании инструментов, центрировании расточной оправки на токарном станке или перемещении головки на твоей старой мельнице в Бриджпорте. Они также имеют различные качественные тиски — как стационарные, так и механические — и даже имеют магнитное выравнивающее приспособление для ручки для нарезания резьбы, чтобы метчик оставался прямым при нарезании резьбы вручную. www.edgetechnologyproducts.com

Компания SDA Manufacturing, расположенная в Пьедре, Калифорния, предлагает удобный лазерный кромкомер, который устанавливается в цангу или оправку и направляет красную точку точного размера на заготовку. Его можно использовать для определения точки на поверхности детали или точного определения края заготовки. Устройство также можно закрепить в револьверной головке токарного станка и использовать в качестве эталона для определения местоположения и позиционирования кулачков патрона — так что вам не придется считать зубцы… задача, которая со временем только усложняется! www. lasercenteredgefinder.com

lasercenteredgefinder.com

Сборка приспособлений и закрепление:

Mitee-Bite Products предлагает множество самодельных зажимов для приспособлений, поддонов, вакуумных пластин и других отличных продуктов, которые помогут вам в решении ваших задач. Мне особенно нравятся их новые продукты VersaGrip — набор губок для тисков, которые позволяют быстро и легко фиксировать детали круглой или неправильной формы. www.miteebite.com

Все слышали о тиски Kurt Manufacturing 6” и 8”, и в каждом магазине на планете есть как минимум одна; но когда дело доходит до меньших вариантов прецизионных заготовок, особенно для 5-осевых приложений, есть несколько других очень хороших, но менее известных вариантов, на которые действительно стоит обратить внимание.

Компания Raptor Workholding Products базируется в Сими-Вэлли, штат Калифорния, и предлагает фантастическую линейку высококачественных и точных приспособлений типа «ласточкин хвост»… для однокомпонентных или многокомпонентных установок. www.raptorworkholding.com

www.raptorworkholding.com

Компания Lang Technovation из Хартленда, штат Висконсин, является уважаемым производителем первоклассного зажимного оборудования и зажимных систем с нулевой точкой. Их губки тисков Macro-Grip предлагают нетрадиционный метод определения местоположения заготовки без необходимости механического упора — деталь может быть обжата в гидравлическом приспособлении, а затем совмещена с зубьями на самих губках, чтобы определить местонахождение детали. www.lang-technovation.com

Компания Lang также предлагает очень инновационный набор губок для тисков, называемый вспомогательными губками Vario-Tec. Эти кулачки имеют небольшие закаленные штифты на лицевой стороне кулачка, которые можно вставлять или выдвигать, что обеспечивает различные варианты размещения заготовки и дополнительные принадлежности.

www.lang-technovation.com

Форсунки и системы СОЖ:

ручное оборудование и различное производственное оборудование.