Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Назначение и область применения

Процесс фрезерования на рассматриваемом оборудовании реализуется при получении преимущественно плоских поверхностей, кромок или пазов на металлических заготовках. При высокой номенклатуре изготавливаемых деталей целесообразность применения универсально-фрезерного оборудования обосновывается рядом причин:

- Относительно несложной переналадкой станка и технологической оснастки к нему.

- Высокой стойкостью основного инструмента – фрез (при условии, что выбранная марка инструментальной стали и режим термообработки соответствуют общепринятым рекомендациям).

- Компактностью металлорежущей машины и малым ее энергопотреблением.

- Возможностью выполнения на станке 6Р82Ш иных операций, наиболее распространенными из которых являются строгание, шлифование, размерная отрезка.

- Удобствами при техническом обслуживании, а также сравнительно высокими параметрами точности конечной продукции.

Широкоуниверсальный фрезерный станок 6Р82Ш, как это следует из наличия буквы Ш в обозначении модели, адаптирован для обработки различных марок стали и чугуна, а также для таких металлов как медь и алюминий.

Инвестиционный портфель всегда должен быть достаточно диверсифицирован, ликвиден и приносить доход. Личный финансист подберет активы и составит из них портфель, который будет отвечать выбранному инвестиционному курсу, а страхование инвестиций поможет снизить риски.

В инструментальном производстве станок используется для изготовления корпусных деталей штамповой и литейной оснастки, а также прочих изделий, имеющих плоские поверхности. Ограничения по предельным размерам заготовок принципиального значения не имеют, поскольку конструкцией рассматриваемого оборудования предусмотрена возможность фрезерных работ на изделиях, размеры которых превышают габариты рабочего стола.

Повышенная универсальность станка 6Р82Ш подчеркивается возможностью установки различного типа фрез.

Закрепленные в своих шпиндельных головках, они могут вести обработку различных участков заготовки одновременно, что увеличивает производительность фрезерования. Привод каждой головки осуществляется собственным двигателем.

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин-1: 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

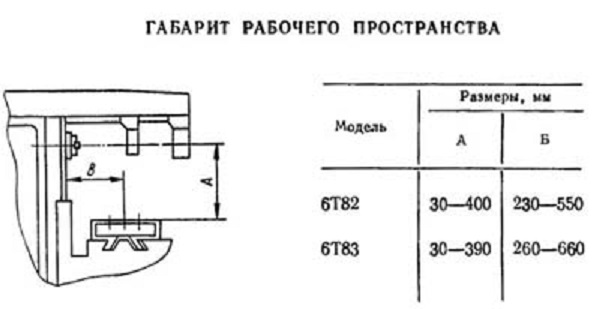

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Конструктивные особенности

Широкая универсальность станка модели 6Р82Ш обусловлена возможностью фрезерования заготовки одновременно с нескольких сторон. Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

- Для строгания;

- Для фрезерования в горизонтальной плоскости;

- Для фрезерования крупногабаритных заготовок;

- Для производства несложных расточных работ.

По отдельному заказу поставляется также делительная головка, используемая для фрезерования с заданным циклом обработки.

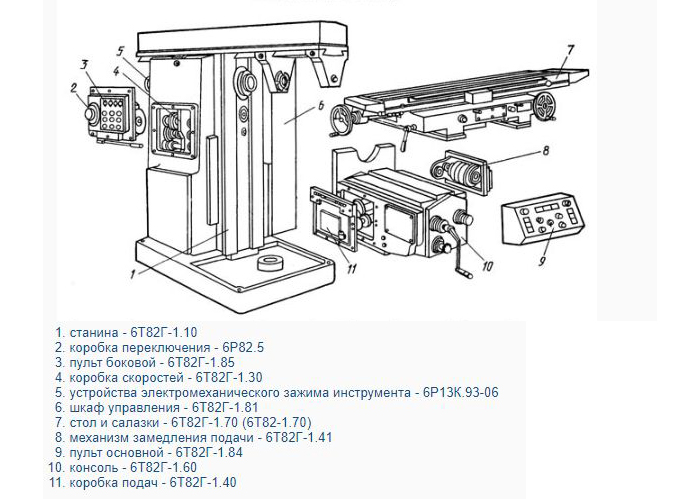

Перечень и расположение основных частей

Фрезерный станок 6Р82Ш состоит из следующих базовых узлов:

- Фундаментной плиты, комплектуемой виброопорами серии ОВ с резинометаллическими элементами по ТУ 4192-003-96952067-13.

- Вертикальной станины с направляющими.

- Инструментальной консоли с подвижными салазками.

- Электродвигателей привода главных движений и привода станции подачи смазочно-охлаждающей жидкости.

- Поворотной плиты (хобота).

- Рабочего стола.

- Механизма коробки скоростей, который располагается во внутренней части полой станины.

- Механизма коробки подач.

- Поворотной и (или) дополнительной накладной головки.

- Органов управления работой станка.

- Ёмкости под смазочно-охлаждающую жидкость.

При такой компоновке станок имеет возможность для передвижения рабочего стола по всем трем координатам. Все органы управления вынесены на поворотную приборную панель, сбоку которой устанавливается лампа местного освещения под напряжение 24 В. Для достижения необходимой жесткости и исключения вибраций (особенно при силовом фрезеровании) центр тяжести станка располагается ниже рабочей поверхности подвижного стола.

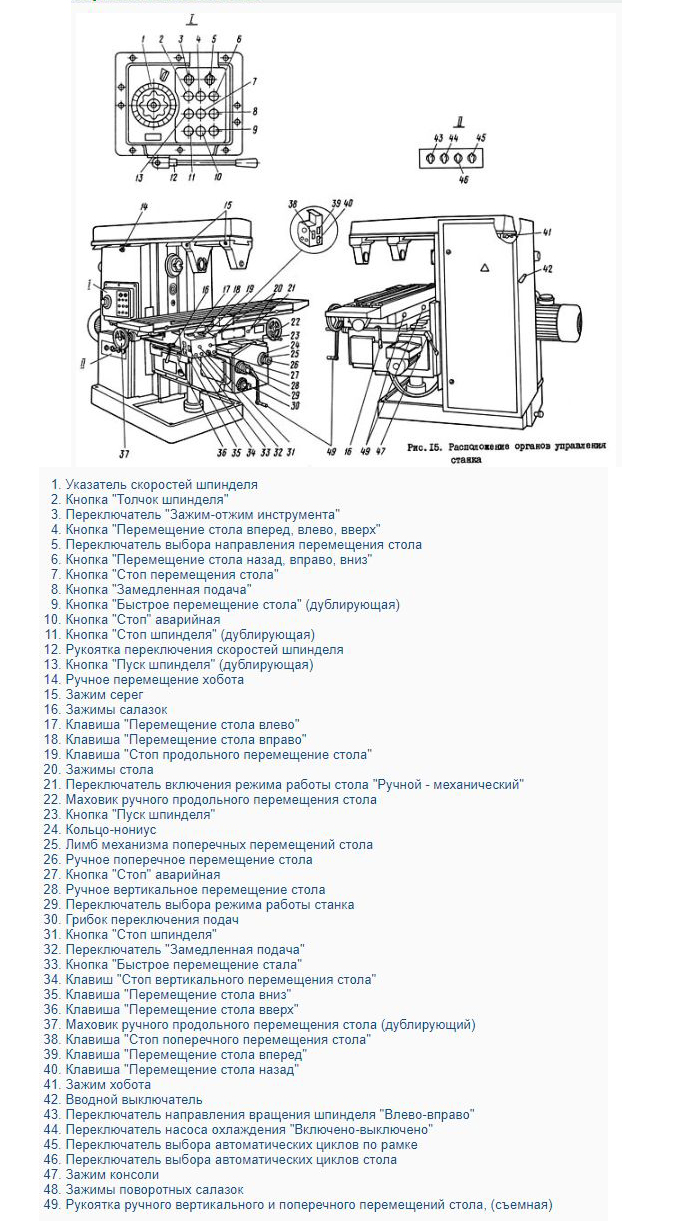

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей;

- Кнопки включения и выключения узлов;

- Маховички ручного перемещения стола;

- Панель управления режимами вращения шпинделей;

- Рукоятки перемещения подвижной панели;

- Панель управления движением подвижных салазок;

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

Основные узлы и механизмы

При включении главного электродвигателя включается электромагнитная муфта, и движение через систему зубчатых передач передается инструментальной головке со шпинделями. Вращением маховика выполняют перемещение хобота, в котором смонтирована коробка скоростей. Установка нужной скорости производится последовательным включением отдельных ступеней, для чего служит механизм реечной передачи. Далее, через кулачковую муфту, движение сообщается поворотной головке станка.

Для включения коробки подач поступают так. Включают электродвигатель привода механизма подачи. Через систему зубчатых колес крутящий момент передается на входной вал, который сблокирован с фрикционной муфтой, предохраняющей механизм от перегрузки. Вал начинает перемещение рабочего стола.

Для объединения всех основных улов станка предназначена консоль, через которую производится управление всеми изменяемыми координатами. Включение механизмов – жесткое, при помощи раздельных на каждый узел кулачковых муфт. При необходимости может выполняться реверсирование всех приводов.

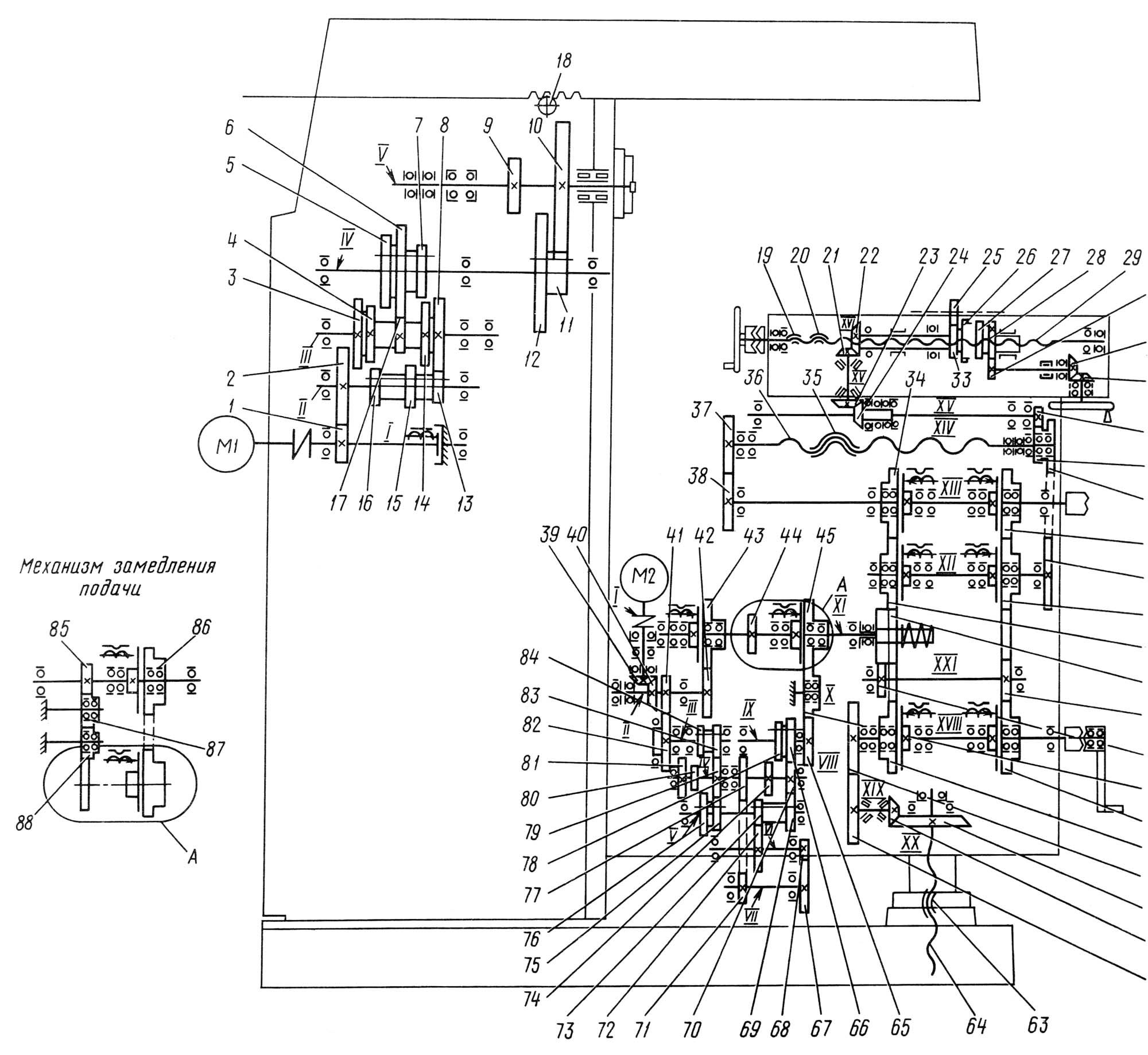

Кинематическая схема

Последовательность движений всех частей привода фрезерного станка 6Р82Ш определяется взаимодействием его основных узлов. Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Отдельной ветвью кинематической схемы является привод механизма движения стола в поперечном и продольном направлениях. Движение от отдельного электродвигателя через муфту передается на зубчатые передачи. Из-за наличия различных комбинаций пар шестерен диапазон возможных скоростей горизонтальной подачи составляет от 25 до 2500 мм/мин. Возможна также ускоренная подача – 3000 мм/мин. В вертикальном направлении наибольшая скорость подачи составляет 416 мм/мин, а наименьшая – 8,3 мм/мин, при скорости подачи в установочном (наладочном) режиме 1000 мм/мин.

Кинематическая схема станка предусматривает электромеханическую блокировку от одновременного включения нескольких подач рабочего стола.

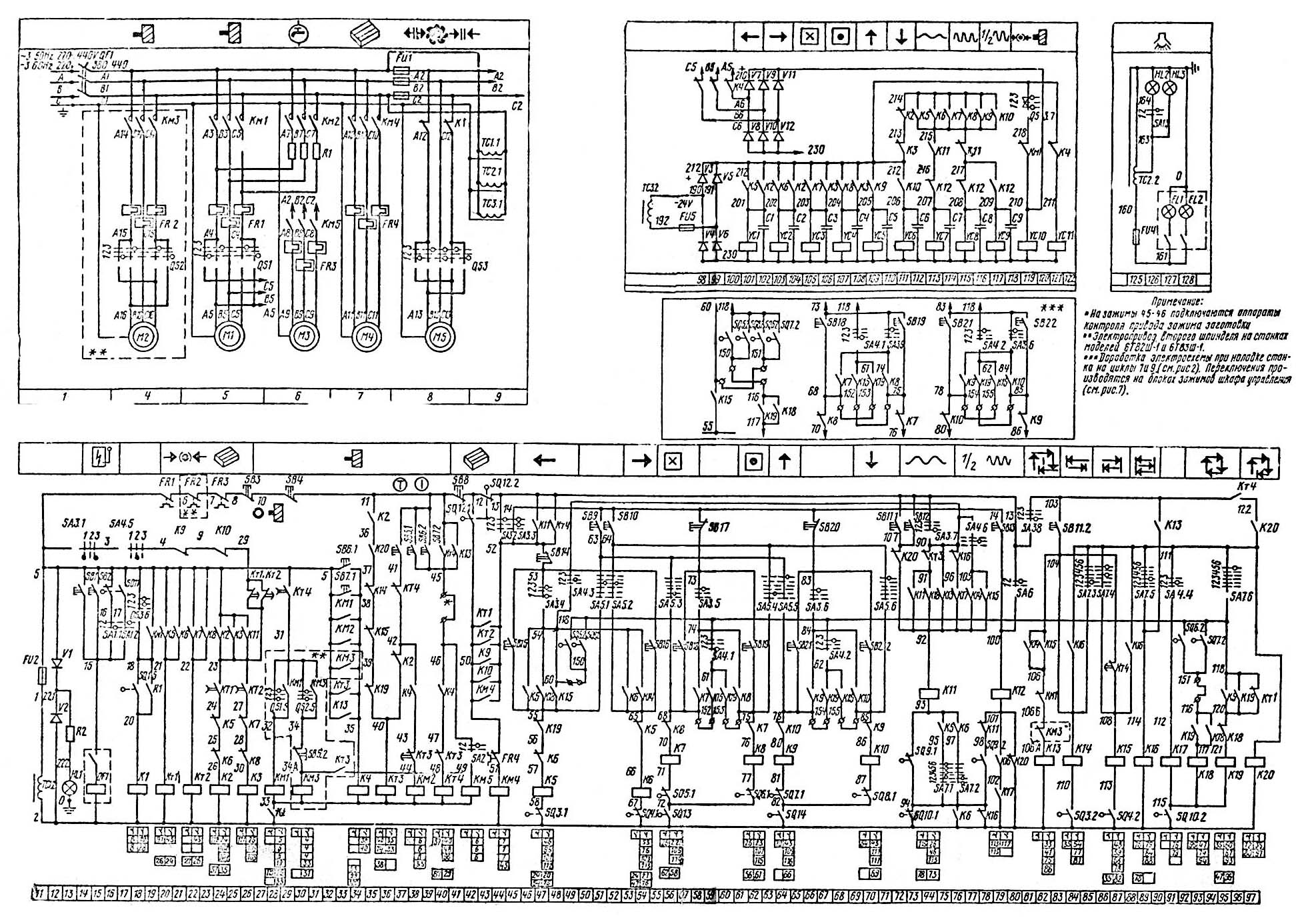

Схема электрическая

Основная электросхема управления станком рассчитана на использование трехфазной сети напряжением 380 В. От пускового рубильника напряжение подается в цепи питания всех электродвигателей, а также в заземляющий контур. Вторичная цепь включает в себя систему двухконтакторных переключателей, управляя которыми, можно последовательно приводить в движение соответствующие узлы оборудования. Отдельно устроена цепь аварийного отключения привода в случае перегрузки узлов по крутящему моменту или усилию.

Цепь управления использует также пониженное напряжение 110 В постоянного и переменного тока, предназначенное для работы переключателей и датчиков контроля. Автоматические предохранители рассчитаны на предельный ток в 20 А.

Органы электроуправления расположены на боковых поверхностях стойки, внизу подвижного стола и с тыльной части оборудования. Заземляющий болт выведен вниз стойки.

Соблюдение техники безопасности

Безопасная работа на универсальном фрезерном станке 6Р82Ш обеспечивается:

- Наличием сдублированной системы управления;

- Быстрым отключением оборудования от питания нажатием всего одной кнопки;

- Применением защитных ограждений, исключающих попадание на оператора стружки и смазочно-охлаждающей жидкости;

- Периодическим и квалифицированным техническим обслуживанием.

К работе на станке допускаются лица, прошедшие необходимое производственное обучение и сдавшие квалификационный экзамен на разряд фрезеровщика.

Общие требования, которые определяют правила ухода и технического обслуживания фрезерного станка 6Р82Ш, приводятся в ГОСТ 12.2.009-99.

Содержание статьи:

Универсальный фрезерный станок 6Р82Ш предназначен для выполнения различных операций. Благодаря продуманной конструкции и дополнительным компонентам он может использоваться как в серийном, так и в штучном производстве. Главным отличием от аналогичных моделей является увеличенная площадь стола и мощный электродвигатель главного привода.

Конструктивные особенности

Внешний вид

Фрезерно-обрабатывающее оборудование марки 6Р82Ш было разработано и выпускалось на Горьковском заводе фрезерных станков. Это предприятие является старейшим и благодаря накопленному опыту станки, изготавливаемые на нем, характеризуются хорошими эксплуатационными и техническими параметрами.

Особенностью широкоуниверсального фрезерного оборудования является возможность одновременной обработки заготовки с двух сторон. Это позволяет увеличить производительность, так как не требуется изменять положение заготовки на рабочем столе для выполнения другой операции.

Дополнительно можно выделить следующие характеристики:

- наличие горизонтального шпинделя. С его помощью можно выполнять обработку цилиндрическими и торцевыми фрезами;

- дополнительные переходники-серьги. После их установки появляется возможность выполнять горизонтально-фрезерные операции;

- поворотная накладная головка. С ее помощью делается обработка крупных деталей, выполняются расточные работы;

- возможность установки накладного стола и делительной головки.

Для автоматизации процесса производства можно выбрать ручной, полуавтоматический или автоматический режим работы. Быстрая замена фрезы выполняется с помощью быстросменного механизма. Также станок 6Р82Ш обладает широким диапазоном смещений рабочего стола.

Быстрая остановка рабочей головки происходит за счет торможения постоянным током. Это увеличивает производительность, так как на смену режущего инструмента требуется меньше времени.

Основные характеристики

Элементы станка

Станок разрабатывался для выполнения тонких фрезерных операций. Поэтому ему присвоили класс точности «П» согласно ГОСТ 8-82. Общая масса оборудования составляет 3300 кг, габариты – 247*185*195 см.

Для обработки массивных заготовок производитель предусмотрел большую площадь стола 125-32 см. Расстояние от шпинделя до поверхности детали может варьироваться от 3 до 45 см. Этот параметр изменяется при установке круглого поворотного стола и дополнительного оборудования — накладной и делительной головки.

Параметры станка:

- удаление оси шпинделя от хобота – 15,5 см;

- расстояние от поворотного шпинделя до рабочего стола может составлять от 3,5 до 53,5 см;

- удаление от поворотного шпинделя до станины – от 26 до 82 см.

Для работы станка в конструкции предусмотрено четыре электродвигателя. Функционирование главного привода происходит с помощью силовой установки мощностью 7,5 кВт. Для шпинделя поворотной головки установлен отдельный двигатель 2,2 кВт. Такой же мощностью обладает устройство для работы привода подач. Дополнительно присутствует электронасос для подкачки охлаждающей жидкости.

В период одновременной работы всех электродвигателей суммарный номинальный ток составляет 20 А. Это необходимо учитывать при подключении оборудования и обеспечения его работоспособности.

Параметры рабочего стола

Кинематическая схема

Рабочий стол предназначен для фиксации заготовки и ее дальнейшей подаче к поверхности режущего инструмента – фрезы. Основными характеристиками этого компонента универсально-фрезерного станка 6Р82Ш является степень смещения детали.

Изменение положения рабочего стола может осуществляться в двух режимах – механическом и ручном. При этом максимальные и минимальные параметры будут одинаковыми. Максимальная нагрузка на стол составляет 250 кг. Это относится только к центру. При смещении центра тяжести заготовки этот параметр будет меньше.

Основные характеристики рабочего стола станка 6Р82Ш:

- максимальное перемещение. Продольное — 80 см, поперечное — 24 см. Максимально возможное вертикальное перемещение составляет 41 см;

- количество пазов Т-образной формы — 3;

- смещение стола на один лимб. На один продольный или поперечный оборот составляет 6 мм. Для вертикального перемещения значение равно 2 мм;

- количество рабочих подач — 18;

- пределы подачи (продольных и поперечных) — от 25 до 1250 мм/мин.

При механическом смещении положения рабочего стола с помощью рукояти направление ее поворота совпадает с направлением движения всей конструкции. Это уменьшает трудоемкость работы, минимизирует вероятность появление ошибок.

Для оперативного изменения скорости подачи предусмотрены однорукояточные механизмы. Благодаря их конструкции можно установить любой режим работы без активации промежуточных ступеней.

Описание шпинделя

Вертикальная головка шпинделя

Преимуществом станка 6Р82Ш является наличие двух шпинделей. Для анализа возможностей работы оборудования следует узнать характеристики поворотной и накладной головок. Практически все параметры одинаковы. Разница заключается в направлении движения режущей части – горизонтальное или вертикальное.

Технические характеристики шпиндельных головок:

- частота вращения головок, об/мин – от 50 до 1600;

- количество скоростей – 11;

- максимальный поворот шпинделя — 45°;

- крутящий момент – 1070 Н.м;

- перемещение на один оборот лимба – 6.

В накладной головке максимальный поворот режущей части инструмента равен 360°. Это дает возможность обрабатывать сложные детали без их демонтажа. При этом допустимый диаметр фрезы может составлять 16 см для горизонтального и 10 см вертикального шпинделя. Согласно ГОСТ 836-72 эскиз этой части станка соответствует цифре «3».

Во время работы на универсально-фрезерном станке 6Р82Ш обязательно необходимо активировать систему смазки заготовки. В противном случае ее отсутствие может привести к недопустимому нагреву поверхностей детали и фрезы.

В видеоматериале наглядно показаны основные узлы оборудования:

Российский широкоуниверсальный фрезерный станок 6К82Ш предназначен для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс в условиях единичного, мелкосерийного и серийного производства.

Уверенный привод главного движения и тщательно подобранные передаточные отношения обеспечивают оптимальные режимы обработки при различных условиях резания и полное использование возможностей режущего инструмента.

Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве. Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

| Сравнительная техническая характеристика фрезерного станка мод. 6К82Ш | |

|---|---|

| Характеристика | Значение |

| Размеры рабочей поверхности стола, мм | 320×1250 |

| Наибольшее перемещение стола, мм | |

| – продольное | 850 |

| – поперечное | 250 |

| – вертикальное | 400 |

| Количество подач | 16 |

| Конус шпинделя гор/верт | SO 50 /ISO 40 |

| Мощность электродвигателей приводов, кВт | |

| – подач | 1,5 |

| – вертикального шпинделя | 2,2 |

| – горизонтального шпинделя | 5,5 |

| Габаритные размеры станка, мм | 2135 x 1865 x 2015 |

| Масса 6К82Ш , кг | 2560 |

| Класс точности | П |

Горизонтальный консольно-фрезерный станок 6Р82 начал выпускаться Горьковским заводом фрезерных станков с 1970 года. С тех пор, когда начали выпускаться такие станки, прошло больше 40 лет, но горизонтально-фрезерный станок 6Р82 продолжает работать на многих предприятиях. На нем с высокой точностью выполняются работы по обработке металлов различной сложности. Эта модель фрезеровочных станков причисляется к патриархам отечественного станкостроения, и она до сих пор числится одной из самых распространенных и общедоступных моделей.

Горизонтально-фрезерный станок 6Р82

Горизонтально-фрезерный станок 6Р82Завод и сегодня выпускает горизонтальные универсальные станки, но уже спроектированные по новым технологиям. Массово начали развиваться системы числовых программных управлений (ЧПУ). Современный фрезерный станок с ЧПУ по металлу 6Р82 получил широкое применение в малом бизнесе.

Расшифровка названия станка означает:

- 6 — фрезерные станки;

- Р – модификация станка;

- 8 – этой цифрой принято обозначать горизонтально-фрезерные станки;

- 2 – указывается на типоразмер (габариты) рабочего стола.

Консольные фрезерные станки 6Р82 относятся к самым популярным агрегатам, используемым для фрезерования. Им дали определение как «консольно-фрезерные» благодаря своим конструктивным решениям.

Роль консоли выполняют специальные кронштейны, которые являются опорами стола. Габариты размеры станка составляют 320х1250 мм.

Горизонтально-фрезерный станок 6Р82 входит в группу горизонтальных агрегатов. Это связано с тем, что шпиндель на таком станке во время его работы, всегда остается в неизменном положении. Он всегда расположен в горизонтальном положении. На станках рабочие столы можно устанавливать в перпендикулярном положении по отношению к шпинделю.

Предназначение станка 6Р82

Назначение фрезерного станка 6Р82 прописано в его паспорте. Эти станки разрабатывались с целью выполнения на них различных видов фрезеровальных работ. На них можно фрезеровать, используя различные типы фрез.

Технические характеристики станков предусматривают расширение их потенциальных возможностей. Для этого следует использовать дополнительное оборудование и приспособления, которые могут поставляться в комплекте со станком.

Станки применяются на предприятиях различных отраслей промышленности, начиная от мелких мастерских и заканчивая крупными машиностроительными гигантами. Они очень высокотехнологичны, и способны производить обработку деталей с высоким качеством, а главное с высокой точностью.

Техническая компоновка разработана с условием создания оператору максимальных удобств в обслуживании станка.

Фрезерный станок 6Р82, технические характеристики которого дают возможность пользователю легко настраивать его для работы в автоматическом или полуавтоматическом режиме, а, следовательно, это дает возможность применять такой агрегат для комплектации единой автоматизированной линии.

Устройство станка – основные узлы и механизмы

- Кинематическая схема станка 6Р82

- Перечень к кинематической схеме станка 6Р82

Паспорт и схема станка 6Р82 предусматривает следующие важные конструктивные детали, узлы и механизмы:

Станина

Станина относится к фундаменту станка, на котором устанавливаются все его рабочие детали, узлы и механизмы. Станина крепится на опорную плиту фрезерного станка. Чтобы придать ей жесткости она фиксируется штифтами.

Хобот и серьги

Эти детали размещаются на станине. Хобот закрепляется и скользит по направляющим. Серьги монтируются на других направляющих, которые располагаются на хоботе. Внутри хобота расположена коробка скоростей, посредством которой передается вращение шпинделю.

Хобот с серьгами станка 6Р82

Серьги устанавливаются в специально предусмотренных для этих целей отверстиях. Размер отверстий выбирается по индивидуальному принципу, на каждом станке отверстия разные. Следовательно, серьги не могут быть взаимозаменяемые.

Для регулировки зазоров в подшипниках серьги, предусмотрена специальная гайка. Регулировка проводится с контролем по результатам температуры нагрева серьги. Измерение температуры нагрева должна производиться после обкатки станка. Время обкатки должно быть не менее одного часа, а число оборотов шпинделя устанавливается максимальным. Перед обкаткой следует убедиться в том, что поверхностная часть опорной втулки в хорошем состоянии и в ней находится достаточное количество смазки. Если температура подшипников находится в пределах 50 — 60 °C, то можно начинать регулировку.

Масло, которым смазываются подшипники, находится в специальных углублениях (нишах), расположенных на серьге. Масло поступает в подшипник через втулочные оконные проемы.

Коробка подач

Коробка подач 6Р82 предназначена для обеспечения перемещения всех движущихся частей и агрегатов станка.

Коробка подач станка 6Р82

Главное движение обеспечивается приводом, в состав которого входит фланцевый электрический двигатель и соединительная муфта. Электродвигатель привода подач устанавливается внутри консоли станка. Консольно-фрезерные станки 6Р82, паспорт которых предусматривает изменение скорости шпиндельного узла, могут работать на 18 фиксированных скоростях. Регулировка осуществляется посредством зубчатых колесных блоков. Порядок переключения скоростей устанавливает инструкция по эксплуатации и паспорт станка.

В коробке подач предусмотрен режим быстрого перемещения. Такой режим перемещения возможен только после приведения в действие фрикциона форсированного хода. Фрикционная передача позволяет передавать вращающий момент от электродвигателя главного хода на консоль, а уже потом к винтам перемещений.

Консоль

Описание консоли дает паспорт. Конструкция консоли изготовлена в виде металлической коробчатой отливки. Она передвигается по вертикальным направляющим, которые соединены со станиной.

Внутри консоли расположены основные механизмы коробки подач. Эти механизмы предназначены для передачи движения от коробки подач к винтовым валам.

Коробка переключения скоростей

Коробка скоростей на фрезерном станке 6Р82 расположена непосредственно на станине (в хоботе) и предназначена для установки необходимого скоростного режима обработки детали. Конечным узлом коробки скоростей является ее шпиндель, который представляет собой вал, удерживающийся на трех опорах. Роль опор выполняют подшипники.

Разрез по шпинделю станка 6Р82

Шпиндель предназначен для передачи вращательного момента от силовой коробки передач, к закрепленному в нем инструменту. Вращательный момент коробка передач получает от вала электродвигателя главного хода станка, соединенных между собой соединительной муфтой.

Для перехода от одной оптимальной величины вращения шпинделя к другой нет необходимости последовательного перехода по скоростным промежуточным ступеням. Основными деталями коробки скоростей являются: рейка, рукоятка переключателя, зубчатые колеса и шестерни.

Для осмотра внутренних деталей коробки, на ней установлено смотровое окно. Переключение скоростей осуществляется рукояткой. Необходимая скорость выбирается по указателю оборотов шпинделя. С помощью коробки скоростей можно устанавливать 19 различных скоростей вращения шпинделя.

Стол и салазки

Эти конструктивные узлы предназначены для передвижения стола в продольных и поперечных плоскостях. Стол фиксируется на направляющих салазок и в рабочем цикле скользит по ним. Его площадка является основанием для крепления на ней подвергающихся обработке деталей, зажимных устройств и технологических приспособлений. Чтобы все это оборудование было надежно закреплено и при работе удерживалось на столе, он снабжен продольными пазами, выполненными в виде Т-образного профиля. Стол приводится в движение от ходового винта, через механизм передачи вращательного движения винта в поступательное движение стола.

Внешний вид фрезерного станка 6Р82

Стол и ходовой винт соединяются по торцам стола с помощью кронштейнов. Кронштейны, после установки фиксируются штифтами. Места для крепления кронштейнов определяются по реальному размещению винта. Для предотвращения продольного изгиба, винт размещают на опорных подшипниках. Необходимое натяжение ходового винта регулируется специальной гайкой.

Механизм разворота стола обеспечивает установку его на угол в 45° от его первоначального положения. Механизм разворота размещается в промежутке между рабочим столом и салазками. Чтобы развернуть стол на оптимальный угол, необходимо выполнить следующее: переместить салазки в крайнее переднее местоположение; снять хвостовой кулачок, ограничивающий поперечный ход, и уже только затем разворачивать стол.

Салазки выполняют функцию буферной части между консолью и столом. Они передвигаются по горизонтальным направляющим, которые расположены на консоли.

Электрооборудование станка

Электроснабжение горизонтально-фрезерного станка 6Р82 определяет его паспорт. В станке предусмотрены два основных привода: привод главного хода и привод механизма подач. Приводы главного хода и механизма подач приводятся в действие электрическими асинхронными двигателями.

Электрическая схема станка 6Р82

Кроме этого электрическая схема предусматривает работу других технологических систем, таких как система охлаждения.

Консольно-фрезерные станки 6Р82, руководство по эксплуатации которых предусматривает электроснабжение на переменном напряжении, поставляются заказчику с различными классами напряжения.

Фрезерный станок 6Р82, электрическая схема которого может работать от источника 3-фазного напряжения следует размещать на участках, где есть классы напряжения от 220 В до 440 В.

Все электрические двигатели, в зависимости от индивидуального исполнения, могут работать на напряжениях от 220 В до 440 В.

Электрическая схема разработана на применение следующих классов напряжения: для рабочего освещения — 24, 36 или 110 В, в зависимости от индивидуального исполнения; для цепей управления — 110-220 В; для цепей электродинамического торможения – 56 В. Местное освещение осуществляется от светильников, которые распложены на станине.

Эксплуатация станка 6Р82

Эксплуатация горизонтально-фрезерных станков определяется руководством по эксплуатации, которое поставляется заказчику в комплекте со станком. В руководстве приводится основная характеристика каждого станка, а также подробная инструкция по его эксплуатации. Кроме этого в руководстве по эксплуатации прописываются основные правила безопасности, которые необходимо выполнять при работе со станком.

Скачать паспорт (инструкцию по эксплуатации) горизонтально-фрезерного станка 6Р82

В руководстве прописаны также правила управления станком и порядок поддержания его в рабочем состоянии.

Управление станком осуществляется от аппаратов управления, которые расположены сбоку и на передней части станка. Для управления используются специальные рукоятки, кнопочные станции и переключатели.

Уход за станком может осуществлять только его оператор, который закреплен за данным станком и хорошо знает его устройство.

Перед каждым пуском станка необходимо убедиться в том, что на направляющих отсутствует пыль, грязь или стружка. Проверить работу системы смазки и охлаждения, обратив особое внимание на наличие масла и охлаждающей жидкости.

Для выколачивания оправки или фрезы из шпинделя следует применять молоток, изготовленный из латуни или меди.

Особое внимание следует уделять столу. Загружать на стол инструмент, приспособления или заготовки можно только тогда, когда его поверхность очищена от посторонних предметов, а также от сгустков промасленной грязи и стружки.

Для того чтобы детали станка проработали как можно дольше, следует вовремя проводить смазку трущихся и вращающихся деталей. Порядок и сроки смазки прописаны в специальном разделе руководства по эксплуатации. Наличие смазки в агрегатных узлах станка контролируется по маслоуказателям.

Следует помнить, что станок будет надежно работать только тогда, когда будут в установленные сроки проводиться текущие регламентные работы, а также капитальные ремонты его отдельных агрегатов.

Получение станка в ремонт -составление дефектной ведомости -очистка от стружки и масла -разборка на узлы, мойка узлов -разборка узлов на детали -мойка деталей

|

|

Ремонт станины -разборка, промывка, дефектация -шлифовка вертикальных направляющих -окраска -сборка |

|

Ремонт консоли -разборка, промывка, дефектация -шлифовка вертикальных направляющих -шлифовка вертикальных клиньев и прижимных планок -шлифовка поперечных направляющих -шлифовка поперечного клина и прижимных планок -ремонт системы смазки -сборка |

|

Ремонт салазок -разборка, промывка, дефектация -шабровка направляющих -подгонка клина и прижимных планок, замена кронштейнов -внутренняя покраска -сборка |

|

-разборка, промывка, дефектация -шлифовка продольных направляющих и рабочей поверхности -ремонт кронштейнов стола -внутренняя окраска |

|

Ремонт поворотной и накладной головок -разборка, промывка, дефектация -ремонт шпинделя, замена изношенных деталей -проверка геометрической точности шпинделя -окраска -сборка

|

|

Ремонт горизонтального шпинделя -разборка, промывка, дефектация -ремонт шпинделя, замена изношенных деталей -проверка геометрической точности шпинделя -сборка |

|

Ремонт коробки скоростей -разборка, промывка, дефектация -замена изношенных деталей -замена подшипников -сборка |

|

Ремонт коробки переключений -разборка, промывка, дефектация -ремонт и замена комплектующих -замена подшипников -внутренняя окраска -сборка |

|

Ремонт коробки подач -разборка, промывка, дефектация -ремонт механизма переключения подач -замена подшипников -внутренняя окраска -сборка |

|

-установка нового электрошкафа -установка новой аппаратуры цепей управления в электрошкафу -ремонт(замена) светосигнальных и осветительных устройств -ремонт (замена) эл. двигателей -электромонтаж по станку |

|

Ремонт системы СОЖ -разборка, промывка, дефектация -ремонт(замена) элементов системы СОЖ -окраска -сборка |

|

Ремонт системы смазки -разборка, промывка, дефектация -ремонт (замена) элементов системы смазки -сборка |

|

Ремонт ограждений Сборка, шпатлевка и окраска Испытание станка на холостом ходу на всех скоростях и подачах Испытание станка под нагрузкой |

|

Сдача ОТК -механика (проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и, жесткость, проверка люфтов, проверка на шум и нагрев) -электрика Сдача станка заказчику

|

Назначение консольно-фрезерного станка 6Т82Г — обработка деталей в механических цехах, мастерских и т. д. возможно изготовление деталей из черного и цветных металлов и сплавов. Выполняет любые виды работ своего класса. Используется инструмент, который можно использовать для оборудования данного класса.

Сведения о производителе

Консольно-фрезерный станок 6Т82Г разработан на Горьковском заводе фрезерных станков. Он заменил станок 6Р82 в 1985 году. Производит ряд различного металлообрабатывающего оборудования, а также оборудование с УЦИ и ЧПУ. Известен как один из крупнейших станкостроительных заводов в России. Также аналогичное оборудование производится на Орском станкостроительном заводе и Ростовском Станкостроительном объединении ООО СО «СтанРос».

Сфера применения и эксплуатационные возможности

Консольно-фрезерный станок 6Т82Г обладает высокой жесткостью, что влияет на точность. Мощный привод и тяговое усилие позволяет показать высокую производительность. Доступны и применяются все преимущества твердосплавного и быстрорежущего инструмента. Выполняет практически любые виды фрезерных работ.

Станок используются в единичном, так и в крупносерийном производстве. Станок легко настроить на полуавтоматический или автоматический цикл. В производстве не надо использовать высококвалифицированную рабочую силу. Есть возможность быстрой замены инструмента. Оборудование легко встраивается в поточную или автоматическую линию. Можно использовать многостаночное обслуживание.

Преимущества

Основным преимуществом являются:

- вариации подач;

- быстрое снятие и установка инструмента;

- смазка без участия человека;

- возможно подключить индикацию.

Даже сейчас станок очень востребован несмотря на широкий ассортимент разноплановых станков. Легко применяется стандартные технологическую оснастку, такие как поворотный стол, делительная головка, накладная фрезерная вертикальная головка и нестандартного специализированного оборудования.

Особенности конструкции

Конструкция имеет много решений, которые выгодно отличают ее от аналогов. Это:

- плавный перебор подач стола;

- быстрая замена инструмента;

- устройство замедления подачи;

- автоматическая работа по настроенному циклу;

- система смазки подшипников и шестерен;

- управление подачей электромагнитными муфтами;

- точность за счет массивности и жесткости;

- перемещение стола по двум и трем координатам одновременно;

- возможность автоматизации за счет применения УЦИ и ЧПУ;

- улучшенная эргономика в связи с дублированием управления;

- быстрые ходы станка при помощи кнопок;

- эргономичное управление стола от рукояток, направление поворота которых согласованное с направлением движения стола;

- торможение шпинделя подачей постоянного тока.

Масса и габаритные размеры

Масса станка равна 3100 кг.

Габаритные размеры: 2280 х 1965 х 1690 мм.

Перечень составных частей

Основа всего массивная станина. В верхней части коробка скоростей шпинделя. Стол на салазках управляются коробкой подач. Два пульта основной и боковой для управления и настройки. Механизм зажима инструмента. Шкаф управления содержит электрическую часть станка. Устройство замедления подачи на салазках стола. Консоль для крепления инструментов. Система охлаждения инструмента и детали расположена в станине.

Расположение органов управления

Привод шпинделя включается кнопкой пуск на пусковой панели коробки скоростей. Привод стола включается рукоятками дублирующих командоаппаратов. При включенном движении стола при нажатой кнопки включается «быстрый ход». («быстрый ход» действует и при выключенном шпинделе). Останавливается станок при нажатии кнопки «стоп» в любом месте. (на салазках и на пусковой панели)

Кинематическая схема

Схема электрическая

Схема электрическая состоит из:

- двигатель привода шпинделя;

- двигателя привода стола;

- двигателя ускоренной подачи;

- двигатель масляного насоса;

- двигатель насоса подачи СОЖ.

Аппаратуры освещения, двух командоаппаратов, кнопок, электрических муфт, реле управления, элементов защиты, пускателей.

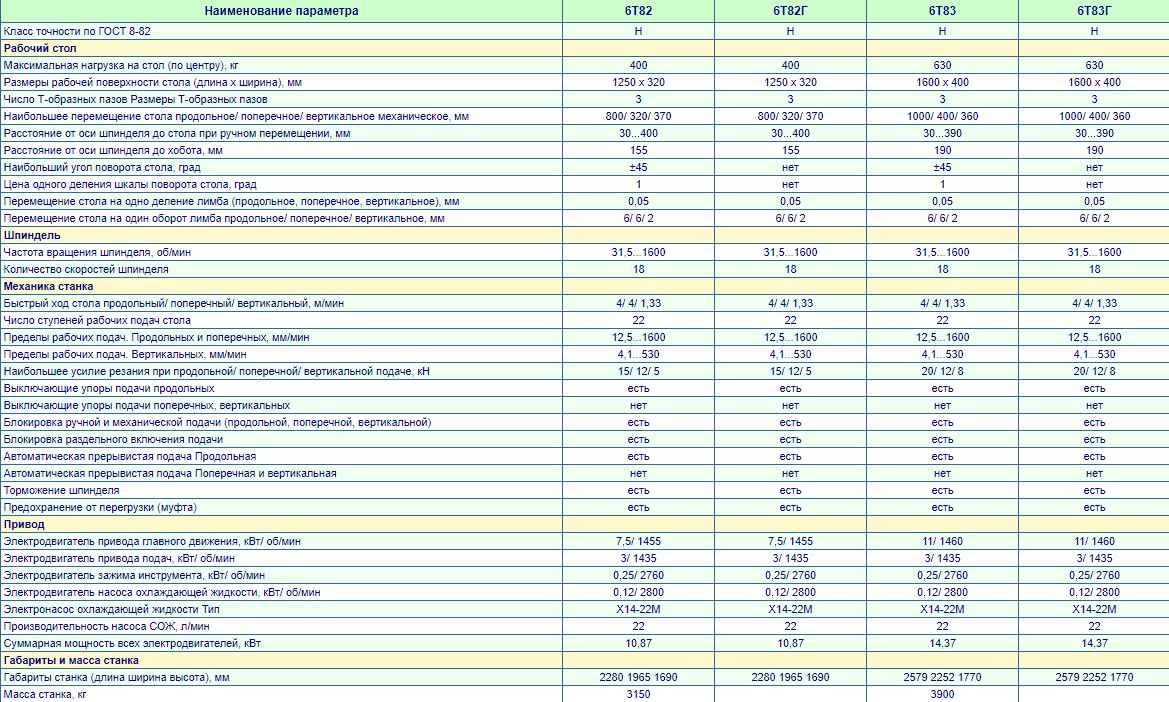

Технические характеристики

- Размеры стола, мм 1250х320

- Максимально перемещение продольно — 800 мм.

- Максимальное перемещение поперечно — 320 мм.

- Максимальное перемещение вертикально — 420 мм.

- Расстояние от поверхности стола, до оси шпинделя мм — 30-450.

- Шпиндель вращается с частотой об/мин. 31,5-1600.

- Мощность электродвигателя основного шпинделя 7,5 КВт:

- Мощность электродвигателя подач стола 3 КВт

- Конус шпинделя по ГОСТ 30064-93 ISO 50

Эксплуатация и обслуживание, паспорт

Станок 6Т82Г достаточно прост в эксплуатации и обслуживании. Стандартные опции расширяются дополнительными устройствами. Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт ируководство по эксплуатации горизонтального консольно-фрезерного станка 6Т82Г.

Эксплуатация и обслуживание

Станок 6Т82Г достаточно прост в эксплуатации и обслуживании. Стандартные опции расширяются дополнительными устройствами:

- Тиски.

- Поворотный стол.

- Делительная головка.

- Долбежная головка.

- Накладная фрезерная головка.

- Специальные кондукторы для фиксации определенных деталей в массовом и крупносерийном производстве.

- Устройства жестко крепятся на столе в пазах.

Большой ход стола по всем осям, жесткость и большое тяговое усилие дает возможность выполнять любые работы для данного класса станков.

Диапазон скоростей вращения шпинделя и скоростей подачи стола позволяет подобрать оптимальные режимы обработки деталей с нужными параметрами:

- производительность;

- заданной шероховатости поверхности;

- износостойкости инструмента.

Хорошая система защиты от перегрузок надежно работает в аварийных ситуациях и защищает станок от повреждения.

Обслуживание включает в себя поддержание станка в чистоте, своевременное поддержание достаточного количества масла и охлаждающей эмульсии.

Ремонтные работы

Станки обладают высокой надежностью и долговечностью и ломаются нечасто, но требуют квалифицированного специалиста для ремонта и восстановления.

Зарубежные и отечественные аналоги

Аналогами станка 6Т82Г являются:

- Широкоуниверсальный фрезерный станок 6К82Ш — производство Россия

- Широкоуниверсальный фрезерный станок FU350MRApUG-03 — производство Белорусия по лицензии немецкой фирмы «Хеккерт».

- Широкоуниверсальный фрезерный станок ARSENAL FUV321M с VFG 323 — производство Болгария.

- Широкоуниверсальный фрезерный станок STALEX MUF150 Servo — производство Китай (комплектующие электрооборудования Siemens).

Отзывы

По отзывам данный станок является настоящей «рабочей лошадкой». Достаточно жесткий, производительный, долговечный, прост в обслуживании.

Из недостатков отмечают «ретростиль» внешнего вида и избыточную мощность двигателей электроприводов шпинделя и привода подач. Но здесь можно поспорить. Если производство единичное или мелкосерийное, то да может быть и так. Если серия большая, то излишняя мощность — это страховка от выхода из строя при перегрузке.

Поделиться в социальных сетях