сфера использования, как самостоятельно для дома изготовить фрезер для дерева

Дерево на сегодняшний день является одним из самых популярных материалов, который используется в строительстве, в ремонте, изготовлении мебели. Обработка древесины выполняется на различного рода фрезеровальных станках, которые отличаются универсальностью и простотой в использовании. Можно с легкостью изготовить такой фрезер из дрели своими руками, не потеряв при этом в функциональности и гарантировав существенную экономию на приобретении уже готового изготовленного промышленным способом оборудования.

Для самостоятельного изготовления фрезеровальных станков не нужно обладать какими-либо профессиональными знаниями. Можно использовать имеющийся в хозяйстве ненужный электропривод, а рабочую головку изготовить из подручных материалов. Поэтому неудивительно, что сегодня многие домовладельцы изготавливают копировально-фрезерные станки по дереву своими руками, которые отличаются великолепной функциональностью и в последующем могут быть с легкостью модернизированы, что позволяет существенно расширить возможности по использованию такой техники.

Назначение деревообрабатывающих станков

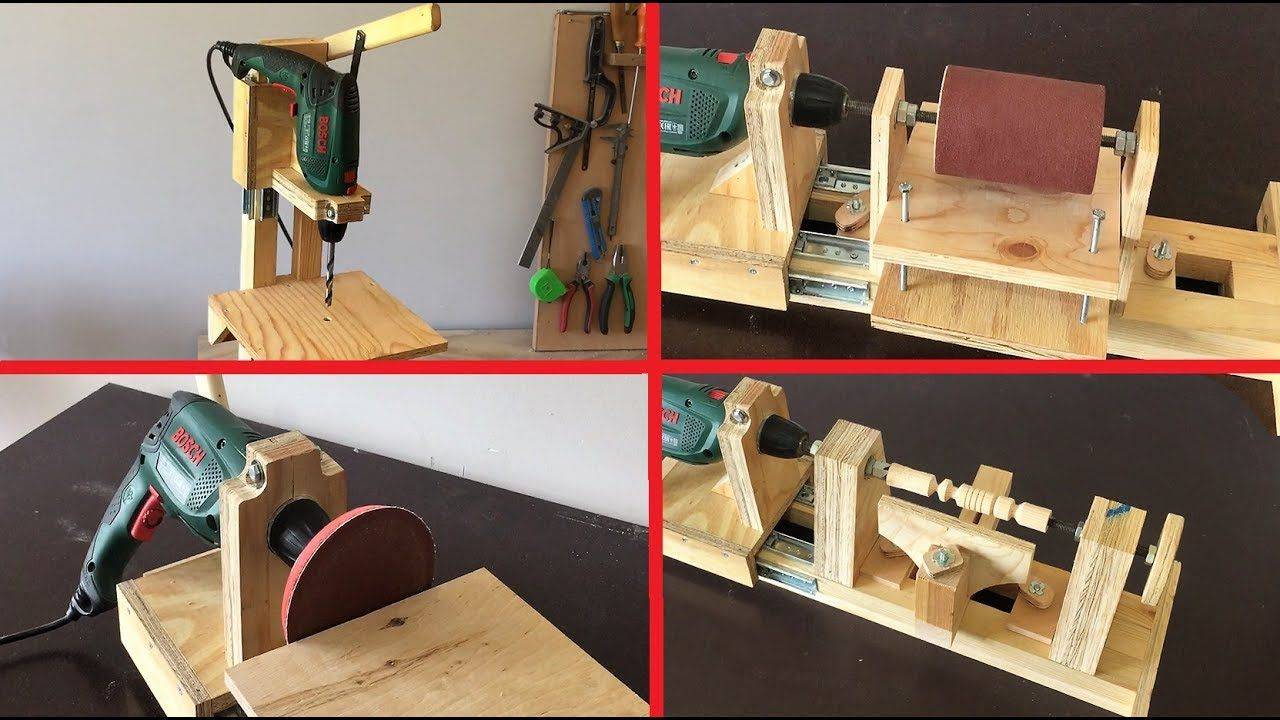

Используемые сегодня агрегаты для обработки дерева могут иметь различное назначение. Это может быть как узкоспециализированное оборудование, выполняющее одну или несколько операций, так и универсальные станки, которые путем смены рабочей головки и насадки могут выполнять множество различных работ по обработке, сверлению и шлифовке древесины.

Большинство используемых сегодня фрезеровальных станков для дерева являются многофункциональными, что позволяет упростить работу с таким оборудованием и экономит свободное место в мастерской. Буквально несколько манипуляций со станиной агрегата позволяет с легкостью перепрофилировать такой станок для выполнения на нём различных операций и работы с различным материалом.

Фрезерные станки имеют соответствующий режущий рабочий инструмент и головку, которая отвечает за перемещение используемого инструмента. Привод такой головки осуществляется от электромотора, при этом имеется возможность регулировки скорости вращения шпинделя, что в свою очередь позволяет работать с различными материалами и обрабатывать древесину, отличающуюся своими показателями плотности и прочности.

Применение фрезерных станков

Современные фрезерные агрегаты отличаются универсальностью использования, что позволяет осуществлять на них разнообразную обработку древесины, включая изготовление деталей с простой круглой формой. Такое оборудование широко используется в деревообработке при изготовлении мебели и выполнении следующих операций:

- Создание углублений и глубины заданной формы.

- Выемка пазов.

- Сверления.

- Снятия четверти.

Особенности конструкции таких агрегатов позволяют существенно упростить работу с древесиной, поэтому даже на станке, изготовленном своими руками, можно с легкостью выполнять качественное фрезерование. На сегодняшний день существуют многочисленные разновидности таких фрезеровальных станков, наибольшее распространение из которых получило плоскошлифовальное оборудование. Плоскошлифовальный фрезер можно с легкостью изготовить своими руками, такие установки отличаются мощностью, функциональностью, и при необходимости их с легкостью можно модернизировать, расширив возможности по их использованию.

Требования к двигателю для фрезера

Главный параметр электромотора для будущего фрезера – мощность. Рекомендуется устанавливать двигатель на 1100-1200 Вт. Для несложной обработки древесины хватит и 400 Вт, но более высокая мощность позволит работать с разными видами режущих насадок, то есть расширять возможности инструмента. Подойдёт трёхфазный движок асинхронного типа от дрели, перфоратора, болгарки.

Трёхфазный асинхронный движок

Частота вращения двигателя от 10 до 35 тысяч об / мин. Недостаточная частота приведёт к плохому затачиванию, избыточная чревата перегреванием и даже возгоранием деревянной заготовки.

Что же до питания, то подключение домашних фрезеров-самоделок осуществляется через стандартную сеть в 220 В. Стоит снабдить станок кабелем питания с сечением, достаточным для мощности двигателя.

Важно! Фрезерный станок рекомендуют оборудовать переключателем режимов плавного пуска и быстрой остановки. Мотор же конструируют так, чтобы можно было сменить щётки двигателя без разбора корпуса.

Конструкция плоскошлифовальных установок

Большой популярностью сегодня пользуются самодельные плоскошлифовальные фрезеровочные станки, которые выполнены на основе дрели. У таких агрегатов заготовка может фиксироваться неподвижной или же на вращающейся станине. В каждом конкретном случае конструкцию такого станка выбирают в зависимости от особенностей последующей работы на изготавливаемом оборудовании.

Режущим инструментом является фрезер, который совершает вращательное движение. Фрезер — это стальной режущий инструмент с цилиндрической формой, по своему внешнему виду похожий на увеличенное в размерах сверло. Режущие кромки у фрезера занимают всё тело инструмента, что обеспечивает возможность удаления обрабатываемой стружки сразу в нескольких плоскостях. Управление движением фрезера может выполняться в ручном, полуавтоматическом или полностью автоматическом режиме. Проще всего изготовить станки, в которых фрезер управляется вручную, а заготовка крепится на рабочем столе неподвижно.

Простейшая модификация фрезерного станка будет состоять из следующих элементов:

- Шпинделя.

- Станины.

- Столешницы.

- Подающей салазки.

- Параллельного упора.

- Пылесоса для удаления стружки.

Вы сможете найти различные схемы изготовления таких станков, которые будут отличаться своими конструктивными элементами, а, соответственно, технологией и способом обработки древесины. В зависимости от требований к выполняемым работам можно с легкостью подобрать тот или иной фрезерный станок, который будет сочетать универсальность использования, надежность и долговечность. О выборе мини-фрезерного станка читайте в этой статье.

Изготавливаем самодельное оборудование

Несмотря на кажущуюся сложность, выполнить самодельный фрезерный станок не составит труда. У вас лишь должна быть на руках соответствующая схема выполнения такого агрегата, а в качестве основы можно использовать старую ненужную дрель или электродвигатель, который при помощи ременной передачи подключается к рабочей головке и фрезеру. Выбирая электромотор или используемую дрель, необходимо предпочтение отдавать моделям мощностью более 2 кВт. Такой привод обеспечивает высокую мощность и скорость вращения фрезы, что гарантирует качество обработки древесины.

Выбирая электромотор или используемую дрель, необходимо предпочтение отдавать моделям мощностью более 2 кВт. Такой привод обеспечивает высокую мощность и скорость вращения фрезы, что гарантирует качество обработки древесины.

Вам необходимо будет сварить из металла прочную несущую станину или выполнить ее из дерева, обеспечив полную неподвижность и прочность конструкции. Сверху закрепляется столешница, которая используется в качестве фрезерного стола. Столешница должна изготавливаться из прочных, долговечных материалов, которые устойчивы к вибрации и статическим нагрузкам. Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

В качестве режущего инструмента можно использовать ручной фрезер, который следует закрепить строго перпендикулярно по отношению к смонтированной столешнице. Можно также изготовить специальные приспособления и переходники, которые минимизируют усилия при наклоне и перемещении глубины фрезера. Для изготовления таких дополнительных приспособлений вам потребуется прочный металлпрофиль, а всю работу выполняют по имеющимся чертежам.

Можно также изготовить специальные приспособления и переходники, которые минимизируют усилия при наклоне и перемещении глубины фрезера. Для изготовления таких дополнительных приспособлений вам потребуется прочный металлпрофиль, а всю работу выполняют по имеющимся чертежам.

Фрезер крепится к несущей головке, которая может быть выполнена из старой дрели. Такую дрель необходимо будет закрепить на кронштейне станины при помощи прочного болтового соединения. Рабочий инструмент фиксируется строго параллельно столу, поэтому при выполнении данной работы вам обязательно потребуется использовать уровень, регулярно проверяя правильность выполненной конструкции.

В том случае, если выполненная конструкция фрезерного станка подразумевает использование электромотора, то мотор обычно крепят под нижней плоскостью станка, выводя через шкивы и ременные передачи привод к рабочей головке. В данном случае необходимо будет предусмотреть возможность регулировки скорости вращения рабочей головки, для чего используют мотор с несколькими режимами работы или же устанавливают дополнительно шим-контроллер, который позволяет изменять мощность напряжения на двигателе, изменяя тем самым скорость вращения шпинделя для фрезерного станка по дереву.

На завершающем этапе выполняется устройство параллельного упора. Наличие такого параллельного упора позволяет деталям правильно располагаться и в последующем двигаться под заданным углом к режущей кромке фрезера. На устройство параллельного упора в процессе эксплуатации и обработки древесины может приходиться повышенная нагрузка, соответственно, упор необходимо делать из прочных материалов, что и позволит обеспечить надежность такого оборудования.

При фрезеровании и обработке древесины выделяется большое количество стружки, для удаления которой слесарный или сверлильный станок оснащается дополнительно пылесосом, позволяющим быстро удалять от рабочей зоны появляющуюся стружку, упрощая работу на оборудовании. Необходимо спланировать расположение патрубка пылесоса таким образом, чтобы он находился непосредственно над рабочей зоной, но при этом не мешал движению фрезы и самой заготовки. Наличие пылесоса несколько усложняет конструкцию станка, но существенно упрощает работу на самодельном оборудовании.

Безопасность при работе с техникой

Выбирая ту или иную схему исполнения фрезерованного станка, необходимо обратить внимание на безопасность работы с таким оборудованием.

- Для защиты фрезы рекомендуется установить защитный экран, что позволит исключить срыв рабочего инструмента при чрезмерном усилии. Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины.

- Станок следует оснастить кнопкой экстренной остановки, причём она должна располагаться в легкодоступном месте, но при этом не мешать работе на оборудовании. Также следует обеспечить качественное освещение рабочей зоны, для чего можно использовать как экономичные светодиоды, так и яркий направленный свет.

- Помните о том, что работать на фрезерном станке можно исключительно в защитных очках и средствах индивидуальной защиты. Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Изготовление таких фрезерованных станков не представляет особой сложности. Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница

Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

видео-инструкция как сделать ручной инструмент для домашней мастерской самому, чертежи, фото и цена

Статьи

Каждый хозяин, желающий достойно обустроить собственную домашнюю мастерскую стремится установить в ней небольшой, но многофункциональный станочек. На современном рынке стоимость подобного оборудования достаточно высока, поэтому приходиться делать его самостоятельно. Бывалые мастера утверждают, что сделать вертикальный фрезерный станок по дереву своими руками вполне реально, главное иметь желание.

Фото самодельного станка из дрели.

Какие существуют варианты

Самодельный фрезерный станок по дереву для домашней мастерской, как вы понимаете, то же делается не из воздуха, поэтому потратиться на материалы и основные рабочие узлы придется. Зачастую цена такой конструкции зависит от стоимости главного узла, в который входит электропривод и собственно сама режущая фреза.

Зачастую цена такой конструкции зависит от стоимости главного узла, в который входит электропривод и собственно сама режущая фреза.

Самый простой и доступный по стоимости фрезерный станок можно сделать из обычной электрической дрели или перфоратора. Если инструмент жестко зафиксировать на вертикальном кронштейне и зажать в патрон фрезу, то можно обрабатывать мелкие детали, удерживая их в руках или фиксируя в подвижных струбцинах.

Заводской копировально-фрезерный станок.

Важно: ручной фрезерный станок по дереву для дома можно делать в двух вариантах. Первое направление предусматривает жесткую фиксацию рабочего режущего механизма, в то время как сама деталь или станина с зажатой в ней деталью делается подвижной. Второй подход кардинально противоположный, здесь обрабатываемая деталь жестко фиксируется, а режущий инструмент двигается вокруг нее.

Ручной фрезер.

Выбор принципа работы, размеров и функциональных возможностей оборудования зависят от того какие именно детали вы собираетесь обрабатывать. Из той же электродрели можно сделать станок с подвижной рабочей головкой для вырезания качественных пазов в объемных изделиях, типа деревянных дверей. В этом варианте вы получаете фрезерно-сверлильный станок.

Из той же электродрели можно сделать станок с подвижной рабочей головкой для вырезания качественных пазов в объемных изделиях, типа деревянных дверей. В этом варианте вы получаете фрезерно-сверлильный станок.

Еще одним распространенным направлением является использование в качестве основного узла ручного фрезера. Конечно цена такого инструмента зачастую выше, нежели у дрели, но его плюс в том, что он изначально приспособлен для качественного фрезерования, вы лишь делаете под него станину и расширяете его функциональные возможности.

Станина с подвижным резцом сверху.

Теоретически в качестве электропривода можно использовать любой электродвигатель. Но нормальная дрель или ручной фрезер имеют встроенный редуктор, соответственно могут безболезненно выдерживать горизонтальные и вертикальные нагрузки. Подшипники, удерживающие вал обычного двигателя могут не выдержать таких испытаний и быстро высыпаться.

Совет: не стоит брать электропривод с мощностью менее 1 кВт.

Для периодического использования и работы с небольшими деталями достаточно двигателя мощностью до 1,5 кВт. Если же вы собираетесь работать на станке ежедневно, то используйте фирменный фрезер с мощностью от 2 кВт.

Принципы сборки

Чтобы грамотно выполнить чертежи фрезерного станка по дереву своими руками, нужно иметь инженерное образование, а оно, как известно не у всех есть. Но и станок — не космический корабль, здесь зачастую достаточно хорошего эскиза.

Подробный эскиз фрезерного стола.

Использование дрели

Для большинства домашних мастеров не требуется отдельная инструкция, чтобы жестко закрепить дрель в вертикальном положении на штоке. Кроме самого штока, здесь достаточно 2–3 металлических хомутов. Но называть такое приспособление станком можно, только если сделать подвижную платформу для обрабатываемой детали.

В принципе это не так сложно. На стол, непосредственно под дрелью нужно закрепить две параллельные направляющие, в самом простом варианте для этого подойдут деревянные бруски.

Между ними устанавливается деревянная платформа с жестко закрепленными на ней струбцинами, в них будет зажиматься деталь.

Платформу можно двигать вручную или приделать позади нее рычаг.

Жестко зафиксированная дрель.

- Из электрической дрели можно сделать и более функциональный станок. Для этого используется несколько деревянных брусков и 4 гладких металлических трубки, желательно из алюминия. Идея заключается в том, чтобы обеспечить контролируемое движение дрели в 3 плоскостях. Вверх – вниз, влево – вправо и вперед – назад;

- Для начала придется соорудить 2 прямоугольные рамки. За движение вперед–назад отвечает рамка, лежащая на столе. На ней устанавливаются 2 параллельные металлические трубки, по которым будет двигаться вторая рамка, находящаяся в вертикальном положении;

- На вертикальной рамке, параллельно столу, между брусками врезается следующая металлическая трубка. Эта направляющая будет отвечать за движение механизма по сторонам;

- Чтобы закрепить на такой раме саму дрель, нам понадобится пара планок.

Дрель будет фиксироваться на бруске, который монтируется между концами этих планок;

Дрель будет фиксироваться на бруске, который монтируется между концами этих планок; - С другой стороны этого импровизированного рычага, планки просверливаются и надеваются на трубку вертикальной рамки;

- Еще одна трубка фиксируется параллельно столу на бруске с дрелью. На втором конце этой трубки, строго параллельно дрели монтируется ручка для контроля и управления;

- Размеры всех этих узлов могут быть разными, а принцип соединения показан на фото.

Подвижная дрель.

Использование ручного фрезера

В начале статьи мы говорили о самодельном вертикальном станке для фрезерных работ по дереву. Это значит, что рабочий инструмент устанавливается в вертикальное положение. Если дрель удобнее вертикально устанавливать над столом, то ручной фрезер лучше стационарно вмонтировать в стол снизу столешницы. Соответственно, перед тем как сделать фрезерный станок по дереву самому, нужно подобрать стол или хотя бы надежную столешницу.

Но просто вырезать отверстие и прикрутить снизу инструмент нельзя. Опорная пластина инструмента должна находиться на одном уровне с базовым столом и при этом быть надежно зафиксированной.

Опорная пластина инструмента должна находиться на одном уровне с базовым столом и при этом быть надежно зафиксированной.

Поэтому, как правило, сама столешница состоит из двух слоев. Нижний слой имеет отверстие по размеру фрезера. А верхняя пластина делается из двух частей, монтажной для фрезера и базовой, которая стационарно крепится к столешнице.

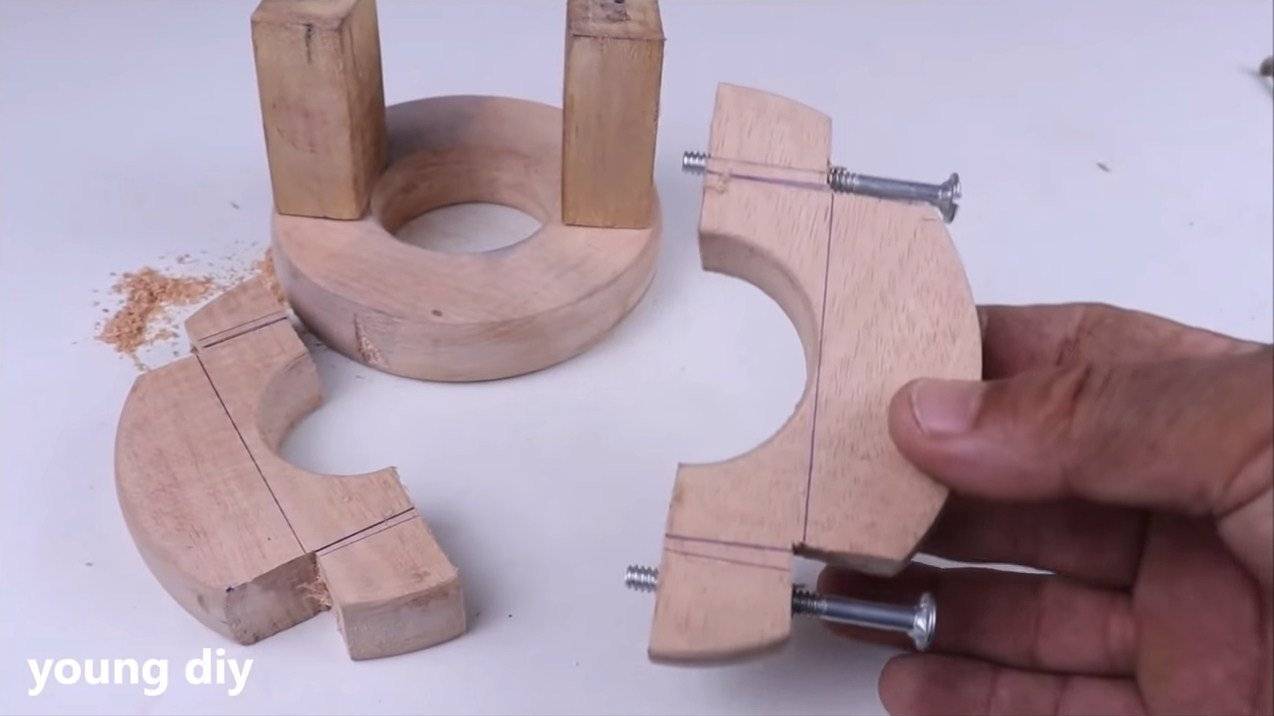

Принцип стыковки деталей.

Как видно на схеме, в верхней пластине по центру вырезается широкий прямоугольный участок, после чего остаток приклеивается, или прикручивается к базовой столешнице. В этом прямоугольном секторе делается отверстие по диаметру рабочей фрезы. Далее, рабочая пластина прикручивается к инструменту. Теперь можно вставлять и крепить пластину в нишу. На видео в этой статье показано несколько вариантов сборки таких конструкций.

Вывод

Как видите фрезерные станки по дереву своими руками собирать вполне реально. Если у вас есть желание поделиться своим опытом или задать вопросы по данной теме, пишите в комментарии снизу, такое общение для нас очень ценно.

Если у вас есть желание поделиться своим опытом или задать вопросы по данной теме, пишите в комментарии снизу, такое общение для нас очень ценно.

Самодельный напольный фрезерный станок.

Преобразование сверлильного станка в фрезерный станок

Опубликовано 1 февраля 2021 г., Rarare

С момента покупки токарного станка я все больше осознаю, что мне нужен фрезерный станок. Они просто идут рука об руку. Я думал, что одна из этих китайских мини-мельниц подойдет, но, просмотрев весь Интернет, я нашел максимум за 1000 долларов. Я не могу это оправдать.

Я не могу не смотреть на сверлильный станок и думать “какая разница?” Я знаю, что есть много различий. Но это то, куда ведет разум.

У меня есть дешевый 8-дюймовый сверлильный станок Harbour Freight, который много лет назад подарил мне сосед. Я никогда не встречал этого парня. Однажды он подошел и сказал, что переезжает, и спросил, не нужны ли мне какие-нибудь инструменты. Он дал мне дрель пресс и хорошая ленточная пила Delta

Я использовал пресс время от времени, так что я бы скучал по нему, если бы он исчез. Но я думаю, что смогу превратить его в простой фрезерный станок и сохранить его функциональность сверлильного станка. Теперь я знаю, что сверлильный станок сделает дерьмовую мельницу. И это нормально. Я не машинист. Мне нужно что-то для случайного использования в магазине и для сборки, скажем, мотоцикла на заказ.

Но я думаю, что смогу превратить его в простой фрезерный станок и сохранить его функциональность сверлильного станка. Теперь я знаю, что сверлильный станок сделает дерьмовую мельницу. И это нормально. Я не машинист. Мне нужно что-то для случайного использования в магазине и для сборки, скажем, мотоцикла на заказ.

Итак, давайте попробуем превратить сверлильный станок во фрезерный станок.

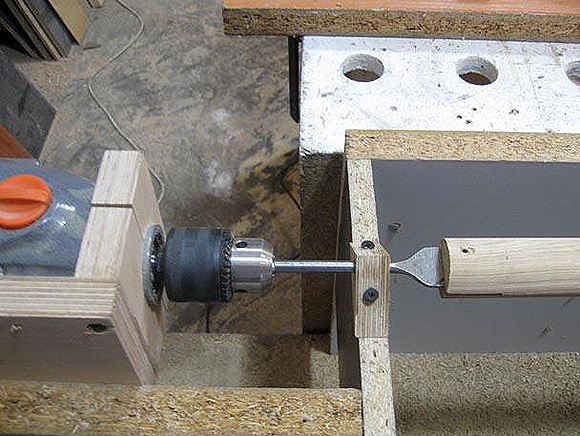

Я разобрал его на верстаке, чтобы посмотреть, как он работает. Шпиндель установлен на паре роликовых подшипников 6201. Он имеет шлицы на одном конце и конус JT33 на другом конце. Шлицы входят в зацепление со вторым валом, установленным на шарикоподшипниках 6203, который удерживает шкив ременной передачи.

Чтобы использовать эту штуку в качестве фрезы, мне нужна цанга, в которую можно было бы вставить фрезы. Я нашел на eBay цангу E20, выполненную в виде удлинителя с 12-миллиметровым отверстием посередине. Я превратил конический конец шпинделя в прямой вал диаметром 12 мм и вдавил его в цангу E20. Он хорошо подходит, и я не вижу большого биения; может быть 0,035 мм, используя мой микрометрический циферблатный индикатор.

Он хорошо подходит, и я не вижу большого биения; может быть 0,035 мм, используя мой микрометрический циферблатный индикатор.

Купил новые подшипники взамен неизвестных подшипников. Модель 6201 имеет максимальную скорость 14 500 об/мин и может выдерживать динамическую нагрузку 1550 фунтов. Модель 6203 может работать со скоростью 11 000 об/мин и выдерживать динамическую нагрузку 2100 фунтов. Этого должно быть достаточно для моих нужд. Я напрессовал цангу E20 на вал, затем запрессовал подшипники 6201 и проверил биение. У вала был небольшой изгиб, поэтому я выпрямил его с помощью пары V-образных блоков и пресса.

Следующее, что нужно заводу, — это составной стол. Я купил китайский рабочий стол на eBay за 130 долларов. Это довольно низкое качество, но, кажется, работает достаточно хорошо. Я прикрутил его к стальной пластине 3/4 дюйма.

Я просверлил 6 отверстий в стальной пластине для колонны сверлильных станков. Когда я начал его устанавливать, я заметил небольшое колебание. Колонка не была прижата прямо к монтажному фланцу. Я думал, что исправлю это, но вместо этого разрушил чугунный фланец. Ну б@#*.

Колонка не была прижата прямо к монтажному фланцу. Я думал, что исправлю это, но вместо этого разрушил чугунный фланец. Ну б@#*.

Я поискал на eBay альтернативы, но не нашел ничего экономичного. У меня была пара фланцев для полного привода, которые я снял со своего старого Rodeo и решил, что они подойдут. Проблема с ними в том, что они закалены. Крепежные отверстия немного отставали от старого чугунного фланца, поэтому я потратил несколько часов на то, чтобы прорезать их с помощью Dremel. Эти фланцы 4WD жесткие!

После этого я подровнял конец колонны и приварил чертову штуку к фланцу. Я не уверен, из какого материала были сделаны фланец или колонна, но они хорошо сварились. Воняли и дымили, но сварились нормально. Вероятно старая смазка оси на внутренней стороне фланца. Сварка этого вместе не была моим первоначальным выбором, поскольку он определенно не перпендикулярен плоскости сечения, но, похоже, это сработало. Я могу изменить таблицу, чтобы приспособиться к вариации. Я скажу, что это кажется намного более прочным, чем просто напрессованное чугунное кольцо.

Я скажу, что это кажется намного более прочным, чем просто напрессованное чугунное кольцо.

Поскольку это сверлильный станок, пиноль перемещается слишком быстро, когда вы дергаете за рычаги. Мне нужно было кое-что, чтобы уменьшить этот путь вниз. Я вынул оригинальную иглу и загнул конец на 16 мм. Затем я расточил латунный червячный редуктор до 16 мм и прикрепил его с помощью наборного ключа. Это даст мне соотношение 40:1. Это должно дать мне около 2,5 мм перемещения по оси Z на каждый оборот вала.

Я все еще разбираюсь, как установить вторую половину червячной передачи и вала. Мне нужно быть в состоянии отключить его.

Но, по крайней мере, он начинает выглядеть соответствующе.

Еще не все. Ожидайте пост о том, как установить пинольное ведущее колесо, один на все это в сборе и, возможно, даже один, показывающий, как он режет. Следите за обновлениями.

Поиск и устранение неисправностей вашего фрезерно-сверлильного станка

Как решить непредвиденные проблемы с вашим фрезерно-сверлильным станком

Как определить неисправность обработки?

- К счастью, большинство ошибок обработки легко определить и исправить!

- Когда вы будете делать это шаг за шагом, вы обнаружите, что это легко исправить.

Фрезерно-сверлильные станки универсальны и обладают множеством функций. Когда что-то идет не так, может быть трудно придумать, с чего начать поиск решения проблемы, но все они работают одинаково, и проблемы с обработкой, которые вы можете обнаружить, легко определить.

Основное различие между фрезерно-сверлильными станками заключается в том, имеют ли они шестеренчатый привод, как Rong Fu RF-45 настольного типа, изображенный выше, или ременный привод, как Rong Fu RF-400 ниже. Вы можете получить фрезерные станки в настольном или напольном исполнении, но все они предназначены для выполнения одних и тех же работ.

Если вы посмотрите нашу статью о выборе сверлильного станка или фрезерного станка, вы увидите, что фрезерный станок похож на сверлильный станок с дополнительными функциями, повышенной точностью и прочностью, позволяющими сверлить и резать под разными углами. , а также использовать сторону режущего инструмента для отделочных и торцевых работ.

Перво-наперво: основные проверки вашего фрезерного станка

Прежде всего необходимо проверить три вещи, так как они являются распространенными причинами нескольких различных проблем:

- Используете ли вы правильную настройку скорости?

- Режущий инструмент затупился?

- Используете ли вы достаточное количество подходящей смазочно-охлаждающей жидкости?

1. Используйте правильную настройку скорости

Неправильная настройка скорости для материала и типа инструмента может вызвать множество проблем, вплоть до поломки инструмента. Это также увеличивает износ инструмента.

2. Заточите или замените тупые инструменты

Тупые режущие инструменты не будут правильно резать и могут вызвать вибрацию и ожоги. Если инструмент затупился, снимите его и заточите или замените новым.

3. Используйте правильный тип и объем смазочно-охлаждающей жидкости

Увеличение срока службы вашего инструмента и качества отделки зависит от использования достаточного количества подходящей смазочно-охлаждающей жидкости, поэтому всегда проверяйте эти моменты, прежде чем искать другие проблемы!

Какие распространенные проблемы со сверлом можно устранить самостоятельно?

Ваш фрезерный сверлильный станок должен позволять легко делать чистые пропилы и сверлить идеальные отверстия, поэтому, если он этого не делает, он вам не понравится. Если он по-прежнему не режет должным образом после того, как вы проверили основы, не стоит слишком напрягаться. Вы можете довольно легко решить самые распространенные проблемы.

Если он по-прежнему не режет должным образом после того, как вы проверили основы, не стоит слишком напрягаться. Вы можете довольно легко решить самые распространенные проблемы.

5 распространенных проблем с фрезерным станком

- Станок не запускается

- Инструмент «сгорел»

- Невозможно извлечь инструмент из шпинделя

- Невозможно установить инструмент в шпиндель

- Черновая резка / вибрация

Проблема 1. Машина не запускается

Если вы пытаетесь включить ее, но ничего не происходит, вам следует проверить три вещи.

1. Подключен ли блок питания?

Проверьте, включен ли источник питания. Если у вас есть изолированный источник питания, он может быть отключен на изоляторе. Если это так, то перед включением убедитесь, что машина не была отключена для устранения неисправности!

2. Соблюдаете ли вы указанную последовательность запуска?

Если источник питания включен, проверьте руководство, чтобы убедиться, что вы следуете правильной последовательности запуска машины. Некоторые фрезерные станки имеют блокировки, которые не позволят вам запустить двигатель, например, если какое-либо из защитных ограждений не установлено.

Некоторые фрезерные станки имеют блокировки, которые не позволят вам запустить двигатель, например, если какое-либо из защитных ограждений не установлено.

3. Имеются ли электрические неисправности?

Если ваш фрезерный станок по-прежнему не запускается, проверьте предохранители. Помните, что если предохранитель перегорел, это может указывать на более серьезную проблему, поэтому после замены предохранителей следует подумать о проверке электрооборудования. если он по-прежнему не запускается, выключите питание и вызовите электрика для проверки двигателя.

Проблема 2: Инструмент «сгорел»

Если инструмент изменил цвет, это обычно является признаком перегрева инструмента. Распространенные причины «сгоревшего» инструмента включают в себя основные проверки, которые мы уже проводили: неправильная скорость, недостаточное количество или неправильный тип смазочно-охлаждающей жидкости, а также тупой инструмент. Есть еще две вещи, которые вы должны проверить.

1. Вы используете неправильный инструмент или неправильную настройку скорости?

Некоторые материалы, такие как нержавеющая сталь, быстро затвердевают, если вы используете неправильный инструмент или неправильную скорость, что значительно усложняет их резку. Убедитесь, что вы используете правильный инструмент с правильной скоростью для материала, который вы режете, и жизнь станет намного проще!

Наклеп: серьезная проблема, которую легко избежать!

Многие металлы становятся тверже, когда они подвергаются перегреву из-за трения во время резки. Это увеличивает износ инструментов и увеличивает вероятность пригорания инструментов и их заедания в пропиле. Это особая проблема со сплавами из нержавеющей стали и некоторыми алюминиевыми сплавами. Перегрев вызван:

- использованием неподходящего или тупого инструмента,

- попытка применить слишком большое давление во время резки

- резка без достаточного давления на высокой скорости

- недостаточное количество смазочно-охлаждающей жидкости для охлаждения инструмента

Убедитесь, что вы используете правильный инструмент для работы, что он острый, а скорость подачи и расход охлаждающей жидкости правильные, и вы сможете свести упрочнение к минимуму!

2.

Есть ли металлическая стружка в пропиле

Есть ли металлическая стружка в пропилеВы также можете сжечь инструмент, не удаляя стружку из отверстия, если вы сверлите или обрабатываете вертикальный пропил. Стружка застревает в инструменте и по краям разреза. Не забывайте часто втягивать инструмент и удалять стружку из отверстия.

Проблема 3: Не удается вынуть инструмент из шпинделя

Если вы пришли сменить инструмент и обнаружили, что его невозможно снять, вам следует проверить две вещи.

1. Не перегрелся ли инструмент в шпинделе?

Если инструмент проскальзывал в шпинделе или в коническом фитинге, он может перегреться, а расширение металла заклинит. Если инструмент не выходит, когда станок остыл, вы можете извлечь его, запустив станок на нормальной скорости и выполнив несколько пробных резов, чтобы прогреть его. Затем попробуйте удалить инструмент, когда он горячий. Вы также можете нагреть (очень осторожно) шпиндель, чтобы попытаться освободить инструмент.

2. Правильно ли установлен инструмент?

Обычно инструмент трудно снять, потому что он не был правильно установлен и затянут – убедитесь, что вы ознакомились с руководством и рекомендациями производителя по установке инструментов, чтобы уменьшить вероятность этого! Содержите шпиндель в чистоте, чтобы избежать попадания в него песка или грязи, так как это также может привести к прилипанию инструментов.

Проблема 4. Невозможно установить инструмент в шпиндель

Если вы не можете установить инструмент в шпиндель, ознакомьтесь с инструкциями производителя по установке инструмента. пропустил очевидный шаг! Если вы следуете правильной процедуре, есть две другие вероятные причины.

1. Подходит ли шпиндель/посадочное место для используемого вами инструмента?

Убедитесь, что шпиндель соответствует размеру и спецификациям инструмента, и если у вас есть конические седла, убедитесь, что вы используете правильный. Допуски на установку инструмента могут быть очень жесткими, и даже если кажется, что инструмент должен подойти, очень небольшая разница в спецификациях может сделать невозможным его установку.

Допуски на установку инструмента могут быть очень жесткими, и даже если кажется, что инструмент должен подойти, очень небольшая разница в спецификациях может сделать невозможным его установку.

2. Шпиндель или инструмент загрязнены?

Проверьте шпиндель или инструмент на наличие грязи или жира. Удивительно, как мало грязи или смазки может помешать правильной установке инструмента. Если в шпинделе есть смазка, она может сдавливать и останавливать инструмент, вставленный достаточно глубоко, чтобы его можно было затянуть должным образом.

Проблема 5: Черновая резка / вибрация

Существует довольно много причин, по которым может возникнуть грубая резка. Здесь мы сосредоточимся на наиболее распространенных, которые обычно вызывают вибрацию, дребезжание или другие шумы. Эти пять причин грубой резки вызваны тем, что что-то расшатано или не выровнено.

1. Надежно ли зажат приклад?

Выключите станок и убедитесь, что заготовка надежно закреплена на каждой оси. Возможно, вы оставили один из зажимов слегка ослабленным, и это может быть причиной проблемы.

Возможно, вы оставили один из зажимов слегка ослабленным, и это может быть причиной проблемы.

2. Правильно ли установлен инструмент в шпинделе?

Убедитесь, что инструмент правильно установлен в шпинделе без каких-либо люфтов. Инструмент может быть установлен надежно и казаться затянутым, но не идеально отцентрованным, поэтому для проверки снимите инструмент и снова установите его.

3. Есть ли люфт в тягах или шестернях подачи?

Проверьте тяги и шестерни подачи. Любое слабое движение здесь вызовет вибрацию и плохое качество резки. Обратитесь к руководству пользователя, чтобы узнать, как затянуть и отрегулировать отдельные компоненты.

4. Угол резания очень крутой?

Возможно, вы пытаетесь резать под углом, превышающим ограничения для вашего инструмента или технические характеристики станка, для очень крутых углов может потребоваться инструмент, отличный от того, который вы пытаетесь использовать, даже если он правильно указан для материала, который вы используете.

Для периодического использования и работы с небольшими деталями достаточно двигателя мощностью до 1,5 кВт. Если же вы собираетесь работать на станке ежедневно, то используйте фирменный фрезер с мощностью от 2 кВт.

Для периодического использования и работы с небольшими деталями достаточно двигателя мощностью до 1,5 кВт. Если же вы собираетесь работать на станке ежедневно, то используйте фирменный фрезер с мощностью от 2 кВт. Дрель будет фиксироваться на бруске, который монтируется между концами этих планок;

Дрель будет фиксироваться на бруске, который монтируется между концами этих планок;