чертежи, конструкция, самостоятельная сборка, советы

Станки с числовым программным управлением стали прорывом в механической обработке материалов. Благодаря компьютерному управлению токарный станок или фрезер ЧПУ способны выполнять геометрически сложные детали с высокой точностью и повторяемостью. Развитие техники постепенно сделало такие станки доступными не только для промышленных предприятий, но и для домашнего использования. Сегодня, любой умелец может приобрести или изготовить своими руками фрезер с ЧПУ и использовать его в различных проектах.

Область применения

Фрезерные станки применяются для сложной обработки деталей по трем координатам. Среди простейших видов фрезеровки: процесс гравировки и вырезание деталей из листовых материалов. Исходное сырье – фанера, текстолит, пластмасса. Результатом становятся плоские детали, которые в дальнейшем собираются в какие-то конструкции. Это могут быть коробки, шкатулки, корпуса электроаппаратуры, каркасы объемных изделий.

Более сложный вид обработки – объемная или трехмерная. Из массивных заготовок она позволяет вырезать изделия со сложной поверхностью. Например, резьба по дереву, выполненная на станке, зачастую превосходит рукотворные изделия. Установка на станке дополнительной поворотной оси еще больше расширяет его возможности. Четырехосевое точение позволяет выполнять цилиндрические детали или трехмерные изделия с высокой сложностью рельефа. Примером могут ступать скульптуры или изогнутые мебельные фасады. Возможно создание станков и с еще большим числом степеней свободы, но сегодня это остается уделом профессионалов.

Кроме классического фрезерования, фрезер с ЧПУ может использоваться для выполнения других типов работ. Вместо фрезерной головки легко монтируются плоттерные ножи, лазеры или экструдеры 3D принтеров.

Особенности выбора конструкции фрезера

Возможности современного оборудования с ЧПУ огромны. Но, ни один станок не является универсальным. Каждая модель имеет свои особенности и предпочтительную область применения. Перед выбором конкретной конструкции, следует четко определить, для чего будет использоваться станок. Попытка совместить все в одном, приведет к большим материальным и физическим затратам, без гарантии результата.

Сегодня выделяют два направления конструирования настольных фрезеров. Первое, самое простое, ориентировано на обработку дерева, пластмассы и других мягких заготовок. Такие станки не предъявляют высоких требований к конструкционным материалам, отличаются простотой и низкой стоимостью. Они доступны для самостоятельного изготовления, без применения дополнительного оборудования. Металлические изделия на таких устройствах обычно не фрезеруются.

Второе направление фрезеров ориентировано работу с металлическими заготовками. Эти станки обладают значительной массой и состоят из деталей, выполнить которые можно только с использованием серьезного станочного парка.

Самостоятельно браться за такую конструкцию рекомендуется только при наличии серьезного опыта и доступа к заводскому металлообрабатывающему оборудованию.

Вторым по важности, параметром станка выступают размеры обрабатываемых деталей. Новичкам сразу хочется крупногабаритное поле, на котором они смогут делать все, что захотят. Но чем больше станок, тем больше технических проблем придется решать при его конструировании. Да и стоимость его будет не самой оптимальной. Если нет конкретных задач для большого станка, то рекомендуется в первом проекте ограничиться полем обработки размером в стандартный бумажный лист А4.

Конструкция станка

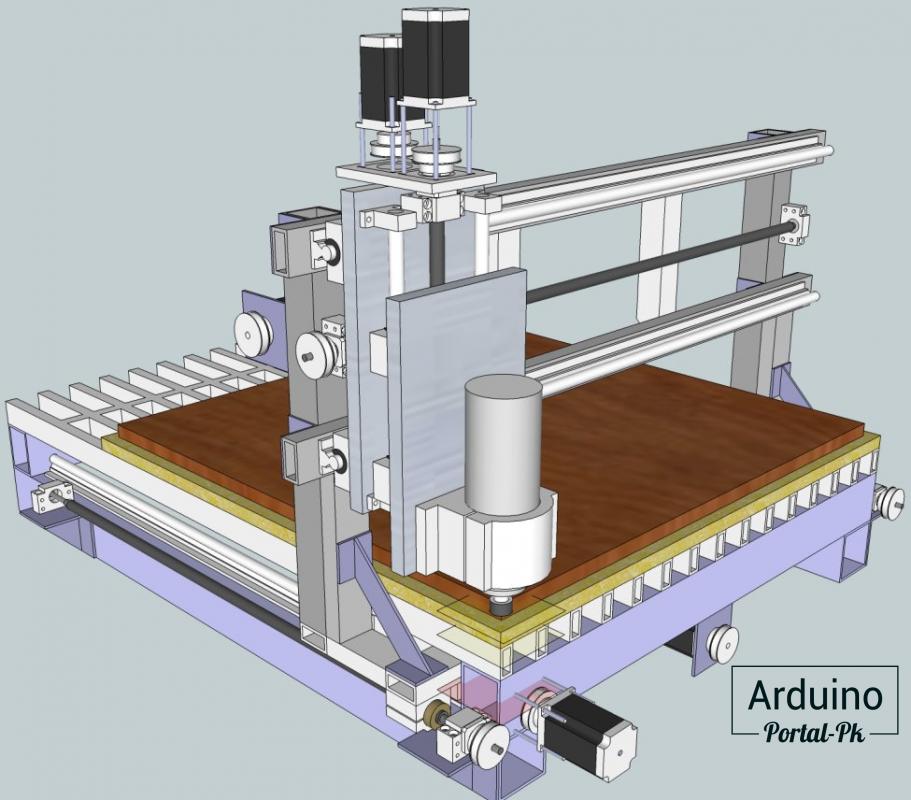

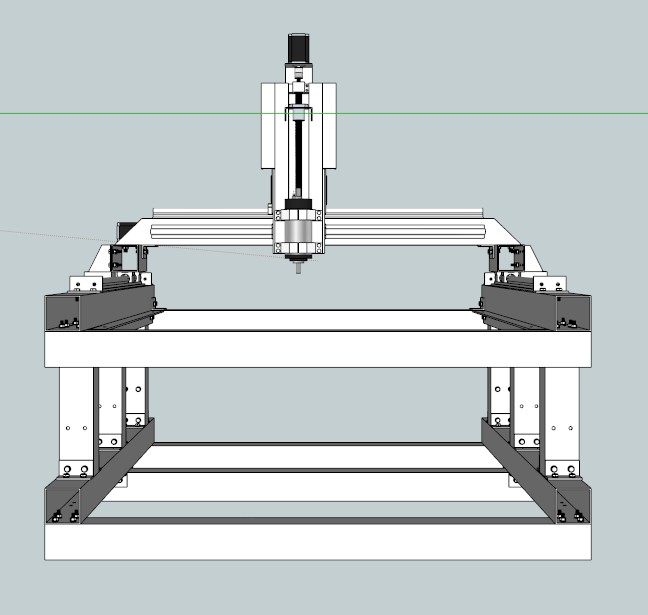

Общая конструкция фрезерного станка состоит из трех независимых линейных осей, обеспечивающих продольное, поперечное и вертикальное движения рабочего инструмента. Распространены два варианта реализации их взаимного расположения. В простых станках большую популярность, приобрела портальная конструкция. Ее особенность в том, что поперечная и вертикальная оси закреплены на подвижном портале продольной оси. Вариант обеспечивает небольшие габариты, но существенно проигрывает в жесткости.

Другой подход подразумевает две оси, жестко закрепленные к основанию. Общее название таких механизмов – станки с подвижным столом. Именно такие модели наиболее часто применяются в промышленном оборудовании, так как в них проще обеспечить высокую жесткость. Простота и собираемость конструкции оказывается выше, чем у портальных вариантов. Жертвовать приходится размерами обрабатываемой детали.

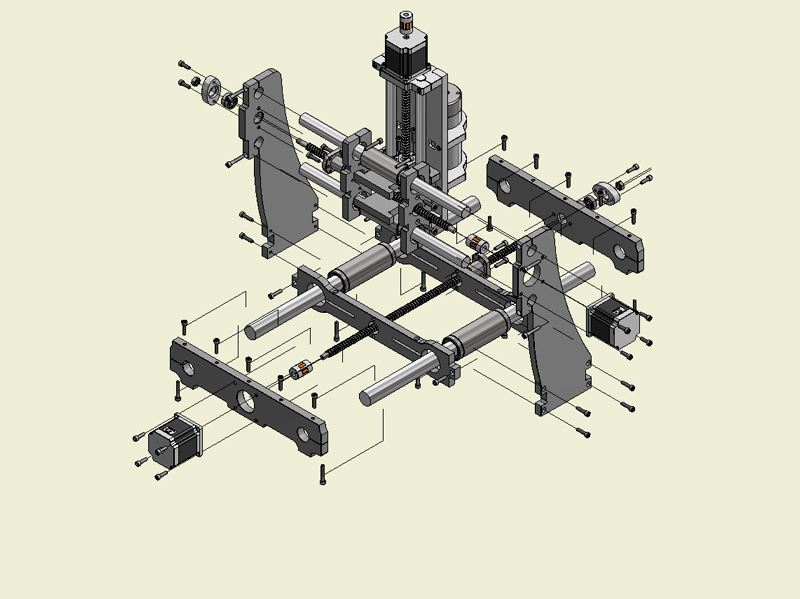

В процессе строительства фрезера с ЧПУ решаются задачи выбора комплектующих, сборки механической части устройства, оснащения проекта электроприводами и системой управления.

Станина

В основе механической части лежит станина станка. Несмотря на кажущуюся простоту, от качества выполнения этого элемента будут зависеть многие характеристики работы готового изделия. Классические, литые из чугуна, станины в небольших станках популярностью не пользуются. Высокая сложность изготовления, необходимость дополнительной обработки и большая масса заставляет конструкторов искать альтернативные подходы. Самыми распространенными стали станины, собранные из плоских алюминиевых деталей или стандартного станочного профиля.

Наличие алюминиевых листов толщиной от 10 мм, позволяет вырезать из них детали необходимой формы, а затем собрать с помощью винтов. Высокое качество исходного сырья, при некоторой аккуратности, обеспечивает конструкцию, не требующую дополнительной механической обработки. Тем не менее, рекомендуется для резки и сверления отверстий использовать заводское оборудование. Готовое основание алюминиевое основание характеризуется небольшой массой и жесткостью, достаточной для обработки мягких материалов.

Станочный алюминиевый профиль стал использоваться относительно недавно. Выбор этого решения позволяет изготовить самодельный фрезерный станок с ЧПУ вообще без тяжелого оборудования. Все что необходимо – отрезать детали в размер.

Дальнейший монтаж выполняется с использованием пазов на профиле и готовых узлов крепления. Сам процесс больше напоминает сборку поделок из детского конструктора. Простота, высокая скорость сборки и неплохие результаты позволяют рекомендовать алюминиевый профиль начинающим самодельщикам для сборки станков самого разного назначения.

Линейные перемещения

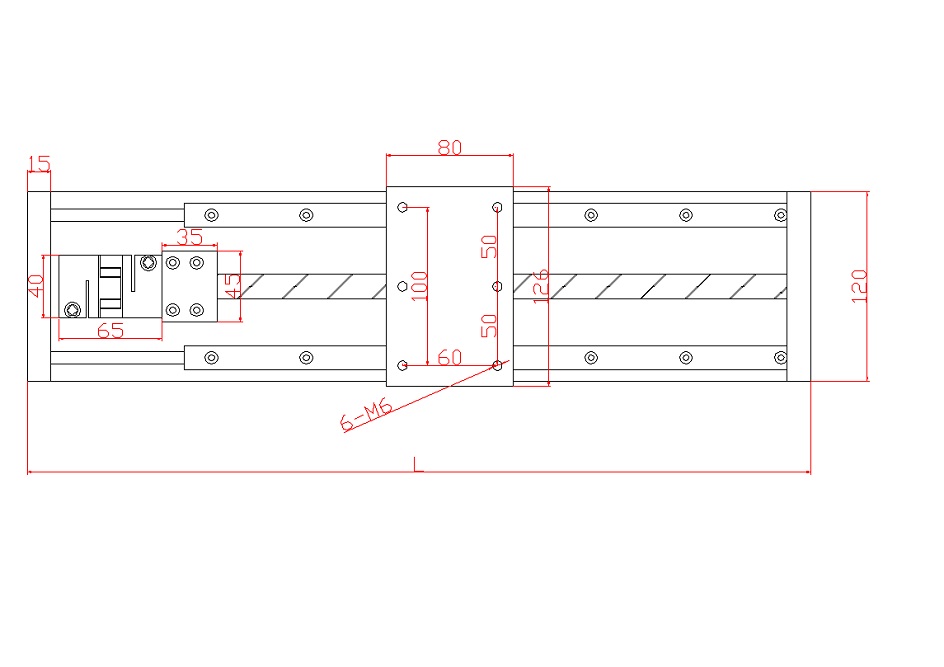

Реализация подвижных осей требует наличия направляющих и механических передач. В любительском станкостроении наибольшее распространение получили цилиндрические оси, благодаря их относительно низкой стоимости и простоте использования. Диаметр таких направляющих должен быть значительным, что бы обеспечить отсутствие прогиба в процессе обработки. Использовать распространенные варианты диаметром 8 мм допустимо только при поле обработки в несколько сантиметров или в конструкциях с небольшими нагрузками.

Использовать распространенные варианты диаметром 8 мм допустимо только при поле обработки в несколько сантиметров или в конструкциях с небольшими нагрузками.

На больших длинах они будут прогибаться и нарушат точность фрезерования. Наряду с цилиндрическими, встречаются рельсовые направляющие. Они имеют более высокую стоимость, но обеспечивают гораздо лучшие характеристики по точности, жесткости и долговечности. При наличии достаточных средств рекомендуется оснастить самодельный ЧПУ фрезер именно рельсами.

Привод подвижных узлов выполняется через передачу винт-гайка. В самом простом варианте используется резьбовая шпилька и обычная метрическая гайка. Единственным достоинством такого варианта является низкая стоимость. Комплекс остальных характеристик ограничивает использования область такого решения демонстрационными макетами оборудования. Для обеспечения приемлемой точности и долговечности передачи рекомендуется применять шарико-винтовые пары. Несмотря на высокую стоимость, они имеют множество преимуществ по сравнению с другими типами винтов. Альтернативой винтам выступают ременные передачи и передачи типа рейка-шестерня. Несмотря на активное использование в разнообразном оборудовании, особых преимуществ в небольших они станках не имеют.

Альтернативой винтам выступают ременные передачи и передачи типа рейка-шестерня. Несмотря на активное использование в разнообразном оборудовании, особых преимуществ в небольших они станках не имеют.

Электрооборудование и электроника

Фрезер с ЧПУ оснащается специализированным комплектом электрооборудования, обеспечивающего согласованное перемещение по координатам, необходимые блокировки и защиты. В его состав обычно входят двигатели подач, преобразователи для двигателей, датчики и блок управления. Простейшим вариантом построения становится использование готовых комплектов шаговых двигателей с драйверами. Такие двигатели не требуют тщательного подбора и настройки, просты и относительно дешевы.

Альтернативным вариантом может стать использование сервопривода на основе моторов переменного тока. Это отличное решение для любого типа оборудования имеет только один существенный недостаток – высокую стоимость.

Блок управления миниатюрным станком обычно выполняется на основе персонального компьютера. Все необходимые расчеты возложены на специализированное программное обеспечение. Преобразование сигналов ПК в управляющие сигналы драйверов двигателей производится через дополнительную плату – преобразователь. К этой же плате подключаются датчики, ограничивающие перемещения, органы управления шпинделем и другое оборудование.

Шпиндель

Важную роль в работе станка играет шпиндель. В небольших станках нашли применение электрические гравировальные машины. Их мощности достаточно для работы с небольшими фрезами при гравировке и вырезании деталей из фанеры. В крупных станках, применяются так называемые, прямо-шлифовальные машины или небольшие фрезеры. С их помощью можно выполнять большое число работ на высоких скоростях. Профессиональные фрезерные головы и специализированные шпиндели применяются в основном при большом поле обработки или в промышленном оборудовании.

Совет: самодельный фрезерный ЧПУ станок выйдет вам в разы дешевле, нежели покупка нового!

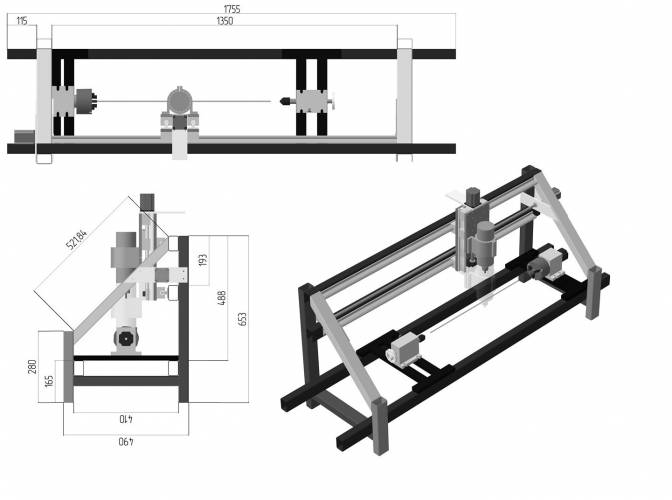

ЧПУ станок 900х600х100 – Чертежи, 3D Модели, Проекты, Фрезерные станки

ЧПУ станок/Сборка/

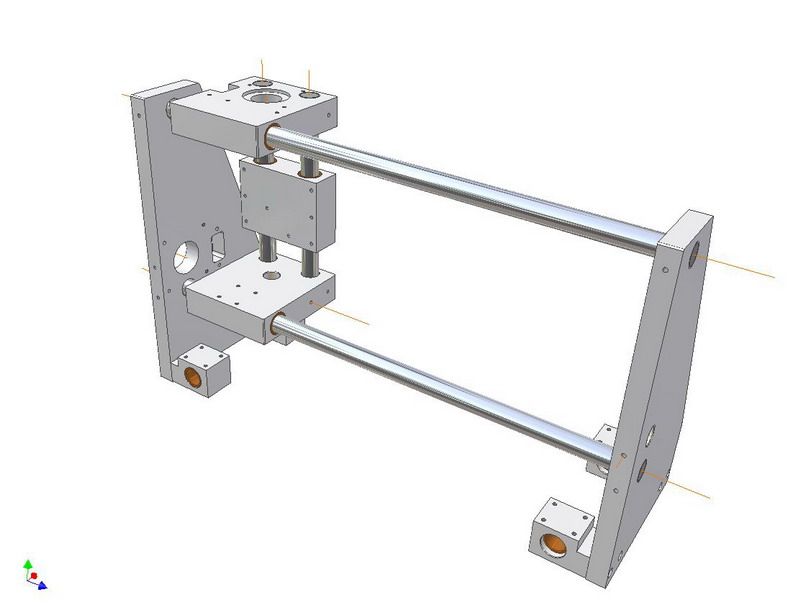

ЧПУ станок/Сборка/Каретка XZ/

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Опора кабель-канала. dxf

dxfЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Опора кабель-канала.jpg

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Пластина большая каретки X-Z.dxf

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Пластина большая каретки X-Z.jpg

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Пластина малая каретки X-Z верхняя.dxf

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Пластина малая каретки X-Z верхняя.jpg

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Пластина малая каретки X-Z нижняя. dxf

dxf

ЧПУ станок/Сборка/Каретка XZ/DFX Для плазменной резки/Пластина малая каретки X-Z нижняя.jpg

ЧПУ станок/Сборка/Каретка XZ/Крепление гаек X.m3d

ЧПУ станок/Сборка/Каретка XZ/Опора кабель-канала.m3d

ЧПУ станок/Сборка/Каретка XZ/Пластина каретки ZX большая.m3d

ЧПУ станок/Сборка/Каретка XZ/Пластина каретки ZX малая.m3d

ЧПУ станок/Сборка/Каретка XZ/Рама каретки X.m3d

ЧПУ станок/Сборка/Каретка XZ/Рама каретки Z.m3d

ЧПУ станок/Сборка/Каретка XZ/Чертежи/

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Крепление ходовых гаек X. cdw

cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Опора кабель-канала.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Пластина большая.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Пластина малая каретки X-Z верхняя.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Пластина малая каретки X-Z нижняя.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Рама каретки X-Z с креплением выключателя X.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Рама каретки X-Z с креплением выключателя Z.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Рама каретки X-Z с отверстием под винт. cdw

cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи/Рама каретки X-Z.cdw

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Крепление ходовых гаек X.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Опора кабель-канала.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Пластина большая.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Пластина малая каретки X-Z верхняя.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Пластина малая каретки X-Z нижняя. jpg

jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Рама каретки X-Z с креплением выключателя X.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Рама каретки X-Z с креплением выключателя Z.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Рама каретки X-Z с отверстием под винт.jpg

ЧПУ станок/Сборка/Каретка XZ/Чертежи JPG/Рама каретки X-Z.jpg

ЧПУ станок/Сборка/Каретка XZ.a3d

ЧПУ станок/Сборка/Каретка портала/

ЧПУ станок/Сборка/Каретка портала/DFX/

ЧПУ станок/Сборка/Каретка портала/DFX/Пластина большая каретки портала левая. dxf

dxf

ЧПУ станок/Сборка/Каретка портала/DFX/Пластина большая каретки портала правая.dxf

ЧПУ станок/Сборка/Каретка портала/DFX/Пластина малая каретки портала.dxf

ЧПУ станок/Сборка/Каретка портала/Опора кабель-канала Y.m3d

ЧПУ станок/Сборка/Каретка портала/Пластина каретки портала большая.m3d

ЧПУ станок/Сборка/Каретка портала/Пластина каретки портала малая.m3d

ЧПУ станок/Сборка/Каретка портала/Рама каретки портала.m3d

ЧПУ станок/Сборка/Каретка портала/Чертежи/

ЧПУ станок/Сборка/Каретка портала/Чертежи/Опора кабель-канала Y. cdw

cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Пластина большая с отверстием для выключателя.cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Пластина большая.cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Пластина каретки портала малая.cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Рама каретки портала верхняя с креплением выключателя.cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Рама каретки портала верхняя.cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Рама каретки портала нижняя с креплением нижней пластины. cdw

cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи/Рама каретки портала нижняя.cdw

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Опора кабель-канала Y.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Пластина большая каретки портала левая.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Пластина большая каретки портала правая.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Пластина большая с отверстием для выключателя.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Пластина большая. jpg

jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Пластина каретки портала малая.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Рама каретки портала верхняя с креплением выключателя.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Рама каретки портала верхняя.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Рама каретки портала нижняя с креплением нижней пластины.jpg

ЧПУ станок/Сборка/Каретка портала/Чертежи JPG/Рама каретки портала нижняя.jpg

ЧПУ станок/Сборка/Каретка портала.a3d

ЧПУ станок/Сборка/Общее/

ЧПУ станок/Сборка/Общее/DXF/

ЧПУ станок/Сборка/Общее/DXF/Прижим подшипника Z. dxf

dxf

ЧПУ станок/Сборка/Общее/DXF/Прижим подшипника.dxf

ЧПУ станок/Сборка/Общее/Винт.m3d

ЧПУ станок/Сборка/Общее/Вставка фанерная.m3d

ЧПУ станок/Сборка/Общее/Выключатель на опоре.a3d

ЧПУ станок/Сборка/Общее/Выключатель.m3d

ЧПУ станок/Сборка/Общее/Гайка.m3d

ЧПУ станок/Сборка/Общее/Клемма 4.8мм.m3d

ЧПУ станок/Сборка/Общее/Клеммник винтовой. m3d

m3d

ЧПУ станок/Сборка/Общее/Крепление выключателя 2.m3d

ЧПУ станок/Сборка/Общее/Магнит 3x5x30.m3d

ЧПУ станок/Сборка/Общее/Мотор с муфтой.a3d

ЧПУ станок/Сборка/Общее/Мотор.m3d

ЧПУ станок/Сборка/Общее/Муфта 2.m3d

ЧПУ станок/Сборка/Общее/Муфта.m3d

ЧПУ станок/Сборка/Общее/Наконечник кабель-канала.m3d

ЧПУ станок/Сборка/Общее/Подшипник.a3d

ЧПУ станок/Сборка/Общее/Подшипники. a3d

a3d

ЧПУ станок/Сборка/Общее/Стяжка гаек ходовых.m3d

ЧПУ станок/Сборка/Общее/Чертежи/

ЧПУ станок/Сборка/Общее/Чертежи/Винт.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Вставка фанерная .cdw

ЧПУ станок/Сборка/Общее/Чертежи/Гайка ходовая.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Крепление выключателя.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Магнит.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Прижим подшипника Z.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Прижим подшипника.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Стяжка гаек ходовых.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Шайба.cdw

ЧПУ станок/Сборка/Общее/Чертежи/Штанга резьбовая (шпилька) М12.cdw

ЧПУ станок/Сборка/Общее/Чертежи JPG/

ЧПУ станок/Сборка/Общее/Чертежи JPG/Винт.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Вставка фанерная .jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Гайка ходовая Ж.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Гайка ходовая.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Крепление выключателя.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Магнит.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Прижим подшипника Z.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Прижим подшипника.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Стяжка гаек ходовых 2.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Стяжка гаек ходовых.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Шайба.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Шпилька и винт.jpg

ЧПУ станок/Сборка/Общее/Чертежи JPG/Штанга резьбовая (шпилька) М12.jpg

ЧПУ станок/Сборка/Общее/Шайба 20 увеличенная.m3d

ЧПУ станок/Сборка/Общее/Шайба из гайки.m3d

ЧПУ станок/Сборка/Общее/Штанга резьбовая М12.m3d

ЧПУ станок/Сборка/Ось Z/

ЧПУ станок/Сборка/Ось Z/DXF/

ЧПУ станок/Сборка/Ось Z/DXF/Крепление шпинделя нижнее.dxf

ЧПУ станок/Сборка/Ось Z/DXF/Пластина крепления двигателя Z.dxf

ЧПУ станок/Сборка/Ось Z/Крепление дополнительного подшипника Z.m3d

ЧПУ станок/Сборка/Ось Z/Крепление подшипника Z.m3d

ЧПУ станок/Сборка/Ось Z/Крепление шпинделя 600Вт.m3d

ЧПУ станок/Сборка/Ось Z/Крепление шпинделя верхнее.m3d

ЧПУ станок/Сборка/Ось Z/Крепление шпинделя нижнее.m3d

ЧПУ станок/Сборка/Ось Z/Крепление шпинделя.m3d

ЧПУ станок/Сборка/Ось Z/Опора кабель-канала.m3d

ЧПУ станок/Сборка/Ось Z/Пластина крепления двигателя Z.m3d

ЧПУ станок/Сборка/Ось Z/Рельс Z.m3d

ЧПУ станок/Сборка/Ось Z/Уголок крепления пластины мотора Z задний.m3d

ЧПУ станок/Сборка/Ось Z/Уголок крепления пластины мотора Z передний.m3d

ЧПУ станок/Сборка/Ось Z/Чертежи/

ЧПУ станок/Сборка/Ось Z/Чертежи/Крепление подшипника Z.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Крепление радиального подшипника Z.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Крепление шпинделя верхнее.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Крепление шпинделя нижнее.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Опора кабель-канала Z.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Пластина крепления двигателя Z.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Пластина крепления шпинделя.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Рельс Z.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Уголок крепления пластины мотора Z задний.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи/Уголок крепления пластины мотора Z передний.cdw

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Крепление подшипника Z.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Крепление радиального подшипника Z.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Крепление шпинделя верхнее.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Крепление шпинделя нижнее.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Опора кабель-канала Z.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Пластина крепления двигателя Z.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Пластина крепления шпинделя.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Рельс Z.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Уголок крепления пластины мотора Z задний.jpg

ЧПУ станок/Сборка/Ось Z/Чертежи JPG/Уголок крепления пластины мотора Z передний.jpg

ЧПУ станок/Сборка/Ось Z/Шпиндель 600W.m3d

ЧПУ станок/Сборка/Ось Z/Шпиндель.m3d

ЧПУ станок/Сборка/Ось Z.a3d

ЧПУ станок/Сборка/Портал/

ЧПУ станок/Сборка/Портал/DXF/

ЧПУ станок/Сборка/Портал/DXF/Пластина крепления двигателя X.dxf

ЧПУ станок/Сборка/Портал/DXF/Пластина крепления подшипника X внутренняя.dxf

ЧПУ станок/Сборка/Портал/DXF/Пластина крепления подшипника X наружняя.dxf

ЧПУ станок/Сборка/Портал/DXF/Пластина крепления упорного подшипника X.dxf

ЧПУ станок/Сборка/Портал/DXF/Пластина крепления упорного подшипника X.frw

ЧПУ станок/Сборка/Портал/DXF/Пластина нижняя 2.dxf

ЧПУ станок/Сборка/Портал/DXF/Пластина нижняя внутрянняя.dxf

ЧПУ станок/Сборка/Портал/Балка портала.m3d

ЧПУ станок/Сборка/Портал/Жёсткость подшипника X.m3d

ЧПУ станок/Сборка/Портал/Крепление подшипника X 2.m3d

ЧПУ станок/Сборка/Портал/Направляющая кабель-канала.m3d

ЧПУ станок/Сборка/Портал/Опора направляющй кабель-канала.m3d

ЧПУ станок/Сборка/Портал/Пластина крепления двигателя X.m3d

ЧПУ станок/Сборка/Портал/Пластина крепления подшипника X.m3d

ЧПУ станок/Сборка/Портал/Пластина портала нижняя 2.m3d

ЧПУ станок/Сборка/Портал/Пластина портала нижняя.m3d

ЧПУ станок/Сборка/Портал/Стойка портала.m3d

ЧПУ станок/Сборка/Портал/Укосина портала.m3d

ЧПУ станок/Сборка/Портал/Усиление нижней пластины портала.m3d

ЧПУ станок/Сборка/Портал/Чертежи/

ЧПУ станок/Сборка/Портал/Чертежи/Балка портала.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Дополнительная опора подшипника X.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Направляющая кабель-канала X.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Опора направляющей кабель-канала X.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Пластина крепления двигателя X.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Пластина крепления подшипника X внутрянняя.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Пластина крепления подшипника X наружняя.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Пластина крепления упорного подшипника X.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Пластина портала нижняя внешняя.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Пластина портала нижняя внутрянняя.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Соединитель нижних пластин портала.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Стойка портала с креплением проводов.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Стойка портала.cdw

ЧПУ станок/Сборка/Портал/Чертежи/Штанга портала.cdw

ЧПУ станок/Сборка/Портал/Чертежи JPG/

ЧПУ станок/Сборка/Портал/Чертежи JPG/Балка портала.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Дополнительная опора подшипника X.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Направляющая кабель-канала X.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Опора направляющей кабель-канала X.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Пластина крепления двигателя X.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Пластина крепления подшипника X внутрянняя.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Пластина крепления подшипника X наружняя.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Пластина крепления упорного подшипника X.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Пластина портала нижняя внешняя.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Пластина портала нижняя внутрянняя.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Стойка портала с креплением проводов.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Стойка портала.jpg

ЧПУ станок/Сборка/Портал/Чертежи JPG/Штанга портала.jpg

ЧПУ станок/Сборка/Портал/Шпилька М6×100.m3d

ЧПУ станок/Сборка/Портал.a3d

ЧПУ станок/Сборка/Рама/

ЧПУ станок/Сборка/Рама/DXF/

ЧПУ станок/Сборка/Рама/DXF/Крепление двигателя Y.dxf

ЧПУ станок/Сборка/Рама/Балка жёсткости стола.m3d

ЧПУ станок/Сборка/Рама/Балка рамы.m3d

ЧПУ станок/Сборка/Рама/Балка усиления рельс стола.m3d

ЧПУ станок/Сборка/Рама/Борт стола.m3d

ЧПУ станок/Сборка/Рама/Гайка забивная мебельная М6.m3d

ЧПУ станок/Сборка/Рама/Держатель борта стола.m3d

ЧПУ станок/Сборка/Рама/Крепление двигателя Y .m3d

ЧПУ станок/Сборка/Рама/Крепление упора подшипника.m3d

ЧПУ станок/Сборка/Рама/Направляющая кабель-канала.m3d

ЧПУ станок/Сборка/Рама/Ножка.m3d

ЧПУ станок/Сборка/Рама/Опора балки жёсткости стола.m3d

ЧПУ станок/Сборка/Рама/Опора доп. подшипника Y 2.m3d

ЧПУ станок/Сборка/Рама/Опора направляющей кабель-канала.m3d

ЧПУ станок/Сборка/Рама/Опора подшипника Y.m3d

ЧПУ станок/Сборка/Рама/Опора стола.m3d

ЧПУ станок/Сборка/Рама/Рельс рам2ы.m3d

ЧПУ станок/Сборка/Рама/Рельс рамы.m3d

ЧПУ станок/Сборка/Рама/Стол.m3d

ЧПУ станок/Сборка/Рама/Упор подшипника Y.m3d

ЧПУ станок/Сборка/Рама/Чертежи/

ЧПУ станок/Сборка/Рама/Чертежи/Балка крепления опор стола.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Балка рамы с креплением мотора.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Балка рамы.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Борт стола.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Держатель борта стола.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Крепление двигателя Y.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Крепление упора подшипника.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Направляющая кабель-канала Y.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Ножка.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Опора направляющей кабель-канала Y.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Опора подшипника Y.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Опора радиального подшипника Y.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Опора стола с креплением упора подшипника задняя.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Опора стола с креплением упора подшипника передняя.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Опора стола.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Рельс рамы.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Стол.cdw

ЧПУ станок/Сборка/Рама/Чертежи/Упор подшипника Y.cdw

ЧПУ станок/Сборка/Рама/Чертежи JPG/

ЧПУ станок/Сборка/Рама/Чертежи JPG/Балка крепления опор стола.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Балка рамы с креплением мотора.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Балка рамы.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Борт стола.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Держатель борта стола.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Крепление двигателя Y.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Крепление упора подшипника 2.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Крепление упора подшипника.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Направляющая кабель-канала Y.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Ножка.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Опора направляющей кабель-канала Y.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Опора подшипника Y.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Опора радиального подшипника Y.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Опора стола с креплением упора подшипника задняя.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Опора стола с креплением упора подшипника передняя.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Опора стола.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Рельс рамы.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Стол.jpg

ЧПУ станок/Сборка/Рама/Чертежи JPG/Упор подшипника Y.jpg

ЧПУ станок/Сборка/Рама.a3d

ЧПУ станок/Сборка.a3d

ЧПУ станок/Смета.pdf

Как сделать чпу станок своими руками чертежи — MOREREMONTA

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

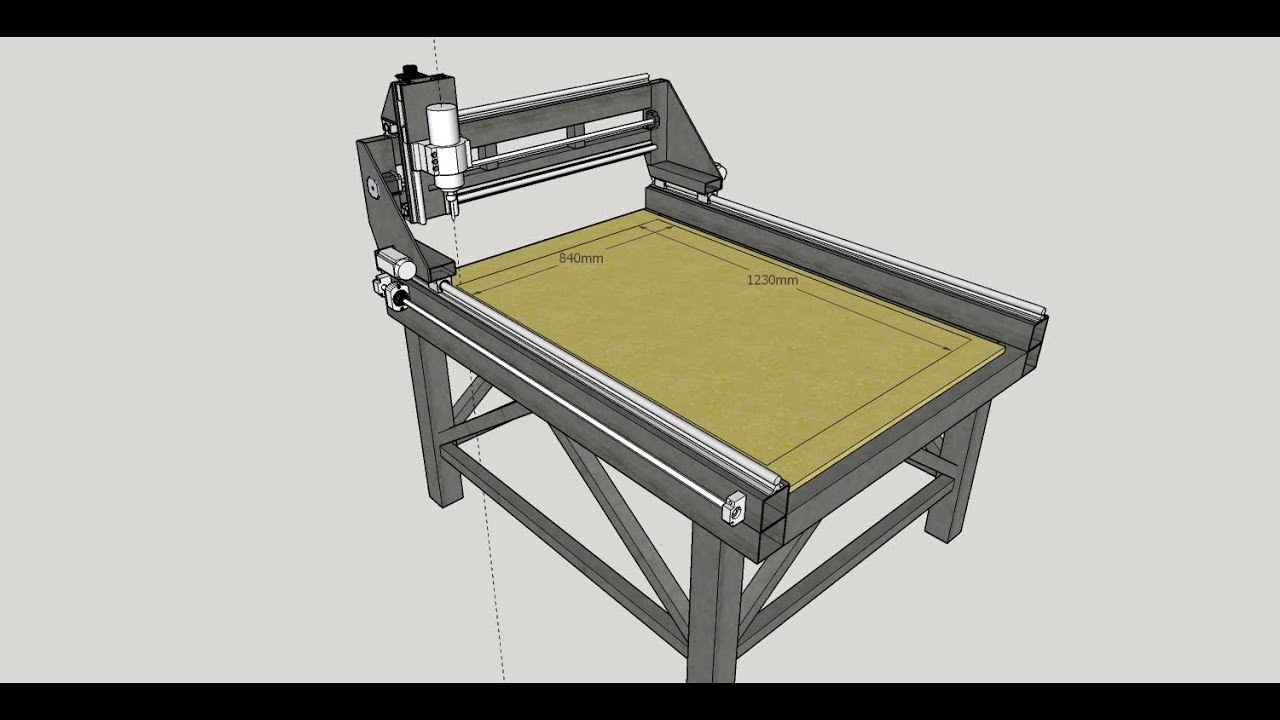

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то “нацарапать”, получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу “Фрезерный станок с ЧПУ”. После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Самодельный ЧПУ станок.

- 26.02.2019 Станок с ЧПУкомментариев 7

Самодельный чпу станок.Конструкция оси Y.

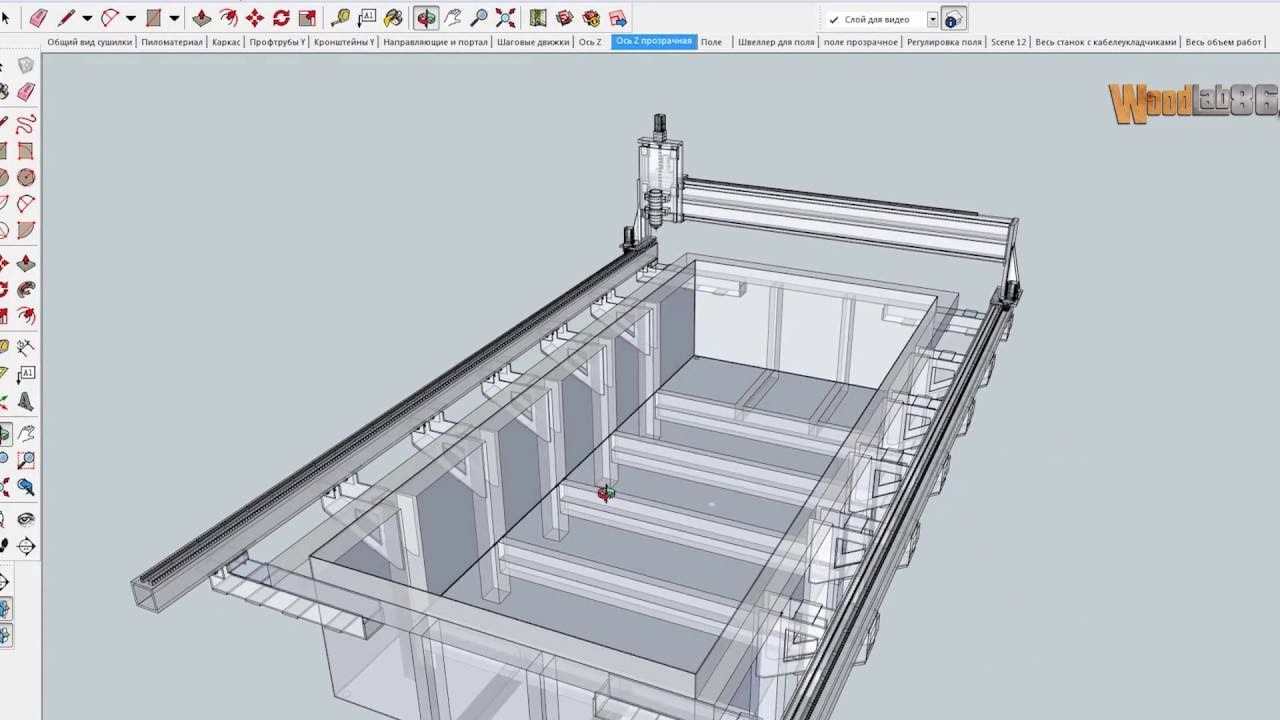

Самодельный чпу станок я сделал из профильных труб 80х40. Схема чпу станка тоже сделана мной. Можно посмотреть видео на канале железкин .Таким образом я достиг большей жёсткости портала Х. Конструкция по оси Y не представляет сложности. Потому что я описываю в своей статье весь процесс сборки рамы. Поэтому всё понятно как сделать такой станок буквально на коленке. И так первым делом надо нарезать профиль для чпу по размеру.

Профиль для рамы

Прикрутить (для того чтобы не повело после сварки) поперечины две штуки (на фото одна), после чего обварить и болт выкрутить.

Прикрутил поперечины

После того как обварен профиль основания, надо поставить два профиля 30х30 сверху и обварить.

верхние поперечины

После обваривания верхнего профиля, я вырезал с передней части отрезок. (смотрите на фото ниже). Так я его ставил целиком для того, чтобы профиль был приварен ровно.

Установить сверху профиль

И после этого я примеряю портал Х на свой самодельный чпу станок . Но перед этим ставлю рельсы для чпу.Так как лишний отрезок профиля вырезал. И теперь ничего не мешает.

Отверстия в профиле я закрываю металлом и обвариваю. Потому что отверстия выглядят не очень красиво. После того как я завершил все сварочные работы, я буду зашлифовывать все сварные швы. Потому что они не красиво выглядят.

Теперь я поставлю подшипники для чпу станка, и винт ШВП 1204.

На фото ниже видно под подшипником KP008 (передняя часть) я установил подкладку. Потому что она нужна для выравнивания подшипников по высоте. Так как высота переднего и заднего подшипника разная.

Я сделал эту подкладку из дюраля толщиной 3 мм. Смотрите фото ниже.

Подкладка под подшипник. Чертёж. Вид на подшипник

Крупным планом.

Соединение с порталом Х

Когда установлены рельсы, можно поставить портал. Корпус гайки ШВП соединяю с порталом Х (на портале отверстия ещё не просверлены) потому что сверлить буду по месту.

Соединение с порталом Х. Я так же привёл чертёж соединительной пластины в статье Портал станка с ЧПУ. (Х)

Так выглядит соединительная пластина с порталом Размер соединяющего узла с порталом Х

После того как я завершил все работы по соединению портала, можно переходить к другой работе.

Узлы креплений ЧПУ станка.

Для того чтобы работа была последовательной, я перехожу к работе по креплению шаговых двигателей. Так как этот узел имеет важное значение, поэтому я сделал крепёж из стали толщиной 2мм.

Основы для установки креплений шаговых двигателей. Левая и правая части одинаковые.

Я вырезал две стальные заготовки, размер которых указан на чертеже в верхней части. Так как обе части одинаковые, я указал размер только на одну заготовку. И теперь на эти пластины я буду устанавливать крепление для шаговых двигателей. Но можно обойтись и без дополнительного переходного крепления. Потому что я для установки двигателей уже изготовил дополнительное крепление, я и буду его использовать. Потому что оно предусматривает возможность установки двигателей двух типов. Так как моём случае установлены два шаговых двигателя на один драйвер (двигатели Nema 17).

Переходное крепления я сделал из дюраля толщиной 3 мм. Для оси Y я изготовил два таких переходных крепления. Но можно установить такие же крепежи и на другие оси. Смотрите фото ниже текста.

Крепёж для шаговых по Y Задняя часть с установленным креплением.

Фото крепление Nema 17

Крепление двигателя на переходном крепеже

Теперь снимаю все детали и окрашиваю раму и те детали, которые не покрашены. Потому что потом покрасить будет проблемно. Фото ниже. Сборка фрезерного станка с чпу.

Покраска станка с чпу

После того как станок я покрасил, начинаю сборку. На фото, которое размещено ниже вы можете посмотреть на мой самодельный чпу станок.

Ножки для станка.

Для конструкции в качестве ножек я буду использовать крышки от зубной пасты. Но вполне возможно использование и других подходящих материалов.

Ножки станка сделаны из крышек зубной пасты. Верхняя часть тюбика пасты отрезана.

В заключении хочу сказать, что если что то не понятно я отвечу на все ваши вопросы. Задавайте свой вопрос в комментариях или пишите в личку. Смотрите видео на канале железкин в Ютуб. Так же там есть видео циклон для пылесоса. Это ажно, иметь пылеудаление ЧПУ. На сайте есть статья как сделать циклон . Можете почитать.

«>

Фрезерный станок своими руками чертежи видео

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф – станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу “Фрезерный станок с ЧПУ”. После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

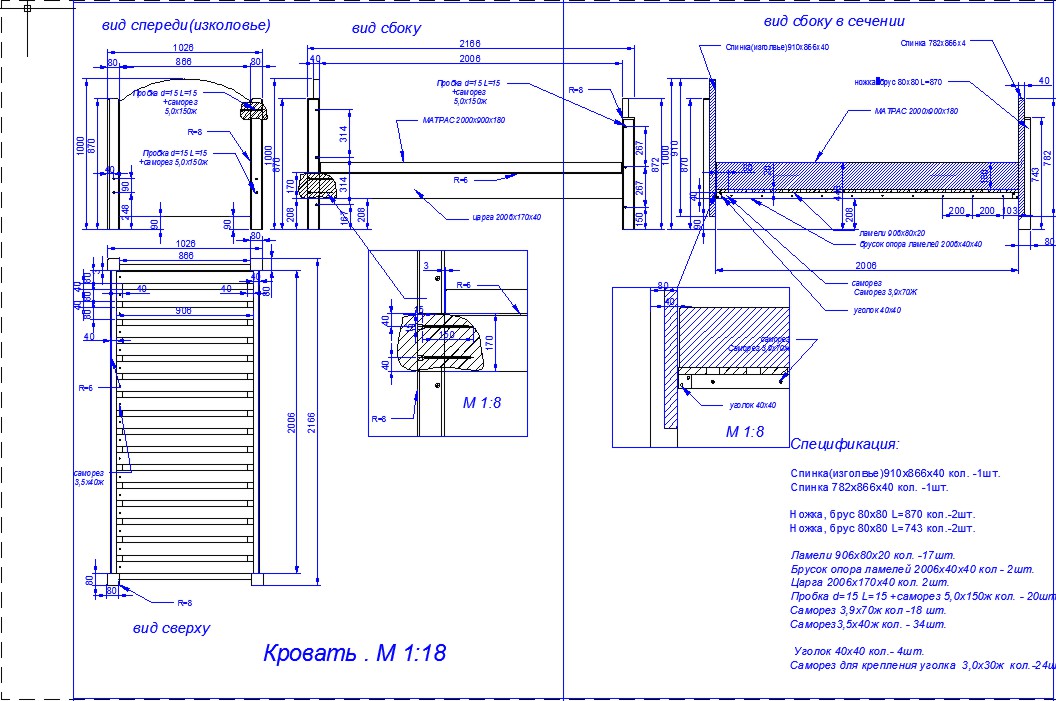

Фрезерный стол своими руками – опыт пользователей FORUMHOUSE

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

Про стол задумывалась уже давно. Особенно после того, как вручную выполнила фрезерование 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, габариты станка, собранного в производственных условиях, не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Желающие сделать самодельный фрезерный станок чертежи и пошаговые инструкции найдут в соответствующем разделе FORUMHOUSE.

Как сделать фрезерный стол

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы, а высота станины составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки самоделки можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Столешница для фрезера

Размеры столешницы зависят от размеров обрабатываемых деталей.

В домашней мастерской достаточно небольшого столика 500х500 мм.

Для обработки сравнительно длинных деталей (для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров. Смотрим чертеж:

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

– не рекомендуется, ведь чем толще пластина, тем меньше вертикальный вылет фрезы.Д

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор для заготовки

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

Продольный упор может делаться двойным, что заметно расширяет функционал фрезерного стола.

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

Фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

Ручная фрезерная машина

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать фрезер для фрезерного стола следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства, сделать его универсальным и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Самодельный фрезерный станок с чпу чертежи

Самодельный фрезерный станок с ЧПУ: собираем своими руками

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Как сделать самодельный фрезерный ЧПУ станок

Для изготовления различных изделий применяется специальное оборудование токарной, сверлильной, фрезеровальной или другой группы. В последнее время большое распространение получил ЧПУ станок. Применение блока числового программного управления в качестве контроллера позволило существенно повысить качество получаемых изделий, ускорить процесс изготовления и снизить затраты.Фрезеровальное оборудование

Создать ЧПУ выжигатель своими руками или фрезерный станок можно для того, чтобы существенно сэкономить, так как предложение Arduino, CNC или других производителей обходится дорого.

В домашней мастерской чаще других встречаются фрезеровальные станки. Они применяются для получения корпусных изделий, гравировки, сверления и выполнения других операций. Прежде чем создавать ЧПУ фрезер своими руками нужно уделить внимание следующим моментам:

- Проводится выбор наиболее подходящего двигателя по параметрам. Основное вращение получает режущий инструмент от электрического двигателя через привод.

- Рассчитывается то, насколько большим должен быть корпус станка и какие нагрузки будут возникать. Станина создается в зависимости от того, каких размеров будут обрабатываемые заготовки.

- Проводится подбор наиболее подходящих линейных подшипников, а также шарико-винтовой пары. Большинство узлов имеет клиноременную передачу в качестве привода.

- В большинстве случаев фрезеровальное оборудование имеет вертикальную компоновку. Станина служит для размещения рабочего стола, вертикальная стойка для шпиндельной бабки. Вращение передается режущему инструменту, движение в продольном и поперечном направлении столу или шпиндельной бабки. Подача осуществляется в вертикальном направлении, для чего на вертикальной стойке размещается направляющей.

В интернете встречаются самые различные схемы, чертежи станка ЧПУ (своими руками разработать проект достаточно сложно), которые можно скачать и использовать при самостоятельном создании фрезеровального оборудования.

Применение специальных наборов

Самодельный станок с ЧПУ своими руками можно собрать при использовании специальных наборов. Доступные комплекты для ручной сборки обходятся дорого, но они характеризуются следующими достоинствами:

- При применении специального набора можно существенно упростить задачу по сборке. Кроме этого, процесс ускоряется, так как в комплект поставки в большинстве случаев включается чертеж.

- Все элементы идеально подходят друг к другу, что обеспечивает высокую точность обработки. При самостоятельном изготовлении конструкции из подручных материалов в большинстве случаев возникают трудности с выдерживанием точных размеров.

- Создаваемые станки из подобных наборов выглядят довольно привлекательно, характеризуются практичностью в применении, высокой эффективностью и компактными размерами.

- При необходимости станок разбирается для его транспортировки.

Недостатком подобного варианта сборки можно назвать то, что внести изменения в конструкцию не получится. Кроме этого, стоимость набора ненамного ниже стоимости готового станка Ардуино или другого производителя.

Основные этапы проектирования

Фрезерный станок собрать можно только после разработки проекта. Для начала рассматриваются основные вопросы:

- Предназначение создаваемого оборудования. Станок может использоваться для обработки дерева или металла. Можно сделать и универсальный вариант исполнения, который подойдет не только для выполнения фрезеровальных операций, но сверления и гравирования. Область применения зависит от типа используемого патрона для фиксации режущего инструмента.

- Требуемая площадь для установки и доступность рабочего пространства. При создании станка для домашней мастерской сразу выбирается место установки. Стоит учитывать, что для наладки оборудования и размещения заготовки требуется довольно много свободного пространства.

- Какие материалы в большей степени подходят для создания несущей конструкции и основных элементов: металл, дерево или фанера. В большинстве случаев применяется сталь или алюминий. Если создается оборудование для обработки дерева, то несущая конструкция может создаваться из деревянного бруса. Это связано с тем, что на станок будет оказываться небольшая нагрузка.

- Допуски и требуемая точность обработки. Изготавливаемые детали характеризуются тем, какой точности выдерживаемые размеры. Чем выше точность, тем более жесткой должна быть конструкция. Во время механической обработки может возникать вибрация, которая приводит к снижению точности размеров и качеству поверхности.

Решающим фактором во многих случаях становится величина отводимого бюджета на сборку фрезерного станка. Многие конструктивные элементы можно приобрести в готовом виде, но их применение при сборке приводит к повышению стоимости оборудования.

Основание и оси

Сборка фрезеровального станка начинается с создания основания и размещения осей X и Y. Направляющие для ЧПУ своими руками сделать довольно сложно, так как они должны иметь точные размеры. К другим особенностям сборки основания отнесем:

- Во многих случаях в качестве основания для фрезеровального станка с ЧПУ применяется старый сверлильный станок с вертикальной стойкой.

- Самым сложным механизмом можно назвать систему, которая обеспечивает движение инструмента в двух плоскостях и вертикальном направлении. Собрать ее можно на основе кареток от неработающего принтера.

- Для вертикального перемещения режущего инструмента предусматривается установка специального механизма. Рекомендуется использовать в качестве подобного механизма винтовую передачу, вращение на которую передается через ременную передачу. Зубчатые ремни не проскальзывают при высокой нагрузке.

- Вертикальная ось изготавливается своими руками из алюминиевой плиты. Важно выдерживать точные размеры при создании вертикальной оси, так как они будут учитываться при наладке оборудования после его сборки. При наличии муфельной печи изготовить вертикальную ось можно своими руками из алюминия. Подобный сплав характеризуется высокими литейными свойствами, а также коррозионной стойкостью.

- После подготовки всех конструктивных элементов проводится их сборка. Два шаговых электрических двигателей будут устанавливаться на станине, для чего создают специальные посадочные площадки. Стоит учитывать, что во время работы электрический двигатель нагревается, возникает небольшая вибрация. Поэтому при выборе наиболее подходящего места установки следует предусмотреть поступление холодного воздуха.

- Передача усилия в большинстве случаев проводится через клиноременную передачу. Напрямую проводить соединение мотора с исполнительными органами конструкции не рекомендуется, так как сильная вибрация и перегрузки могут уменьшить его срок службы.

При изготовлении станины из подручных материалов нужно обеспечить высокую жесткость. Для этого создается большое количество ребер жесткости, отдельные элементы соединяются между собой при применении крепежных элементов. Не рекомендуется применять сварочный аппарат для соединения отдельных элементов, так как сварочный шов не выдерживает воздействие вибрации. Переменная вибрационная нагрузка может стать причиной появления трещин, которые снижают прочность станины.

Устанавливаемые электромоторы

Для обеспечения высокой производительности создаваемого оборудования рекомендуется отдавать предпочтение мощным шаговым двигателям. Мини-модели могут применяться для работы с металлом и деревом. Основными параметрами электродвигателей считаются:

- Мощность. С повышением показателя мощности существенно расширяется область применения станка. Слишком большая мощность становится причиной повышения затрат на электроэнергию, низкая приведет к перегреву при перегрузке.

- Количество оборотов. Режущий инструмент может подаваться при различной скорости вращения, которая определяет качество получаемой поверхности.

- Защита от перегрузок. Для того чтобы продлить срок эксплуатации фрезеровального станка, следует проводить установку электродвигателя, который имеет защиту от перегрева.

- Наличие пяти проводов управления. Существенно упростить процесс подключения электрической начинки к устанавливаемым моторам можно при выборе моделей с пятью управляющими проводами.

- Требуемое напряжение. Все электродвигатели делятся на две категории: первая работает от бытовой сети 220 В, вторая от трехфазного напряжения 380 В. При создании станка для домашней мастерской выбирают электрические моторы, которые работают от бытовой сети 220 В.

- Если выбирается шаговый мотор, то уделяется внимание тому, на сколько градусов осуществляется поворот за один шаг.

Совершенно необязательно устанавливать двигатель шагового типа, который обходится намного дороже обычного варианта исполнения. Изготовить подобную конструкцию можно из обычного электродвигателя, для чего его подвергают небольшой доработке. Для работы самодельного станка потребуется не менее трех двигателей.

При установке шагового мотора можно не использовать винтовую передачу. Для передачи вращения или регулировки количества передаваемых оборотов режущему инструменту создается система клиноременной передачи. Рекомендуется применять исключительно зубчатые ремни, так как при высокой нагрузке они не будут проскальзывать на шкивах.

Электрическая начинка

Промышленные станки могут иметь лазерные или другие датчики. Самодельное оборудование работает на основе программного обеспечения. При его выборе следует уделить внимание тому, чтобы возможности электрической начинки позволяли реализовать функциональность станка. Применяемое ПО должно иметь драйвера для контроллеров, которые будут устанавливаться на оборудовании.

К особенностям электрической начинки отнесем:

- Самодельный станок ЧПУ должен иметь порт LPT. Он применяется для подключения электронной системы управления к оборудованию.

- Подключение электрического блока управления проводится через шаговый мотор.

- От качества выбранной электрической начинки зависит то, насколько точно будут проводиться технологические операции.

- После установки и подключения электрических компонентов проводится загрузка программного обеспечения и требуемых драйверов.

Подключив электрическую начинку можно включить станок и проверить его работоспособность. Современное программное обеспечение позволяет обрабатывать детали со сложной конфигурацией, так как рабочие органы перемещаются с высокой точностью по трем координатам.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Самодельный ЧПУ станок.

Самодельный ЧПУ станок.

- 26.02.2019 Станок с ЧПУкомментариев 9

Самодельный чпу станок.Конструкция оси Y.

Самодельный чпу станок я сделал из профильных труб 80х40. Схема чпу станка тоже сделана мной. Можно посмотреть видео на канале железкин .Таким образом я достиг большей жёсткости портала Х. Конструкция по оси Y не представляет сложности. Потому что я описываю в своей статье весь процесс сборки рамы. Поэтому всё понятно как сделать такой станок буквально на коленке. И так первым делом надо нарезать профиль для чпу по размеру.

Профиль для рамыПрикрутить (для того чтобы не повело после сварки) поперечины две штуки (на фото одна), после чего обварить и болт выкрутить.

Прикрутил поперечиныПосле того как обварен профиль основания, надо поставить два профиля 30х30 сверху и обварить.

верхние поперечиныПосле обваривания верхнего профиля, я вырезал с передней части отрезок. (смотрите на фото ниже). Так я его ставил целиком для того, чтобы профиль был приварен ровно.

Установить сверху профильИ после этого я примеряю портал Х на свой самодельный чпу станок . Но перед этим ставлю рельсы для чпу.Так как лишний отрезок профиля вырезал. И теперь ничего не мешает.

Отверстия в профиле я закрываю металлом и обвариваю. Потому что отверстия выглядят не очень красиво. После того как я завершил все сварочные работы, я буду зашлифовывать все сварные швы. Потому что они не красиво выглядят.

Теперь я поставлю подшипники для чпу станка, и винт ШВП 1204.

На фото ниже видно под подшипником KP008 (передняя часть) я установил подкладку. Потому что она нужна для выравнивания подшипников по высоте. Так как высота переднего и заднего подшипника разная.

Я сделал эту подкладку из дюраля толщиной 3 мм. Смотрите фото ниже.

Подкладка под подшипник. Чертёж. Вид на подшипникКрупным планом.Соединение с порталом Х

Когда установлены рельсы, можно поставить портал. Корпус гайки ШВП соединяю с порталом Х (на портале отверстия ещё не просверлены) потому что сверлить буду по месту.

Соединение с порталом Х. Я так же привёл чертёж соединительной пластины в статье Портал станка с ЧПУ. (Х)

Так выглядит соединительная пластина с порталом Размер соединяющего узла с порталом ХПосле того как я завершил все работы по соединению портала, можно переходить к другой работе.

Узлы креплений ЧПУ станка.

Для того чтобы работа была последовательной, я перехожу к работе по креплению шаговых двигателей. Так как этот узел имеет важное значение, поэтому я сделал крепёж из стали толщиной 2мм.