Простой и недорогой 3-х осевой станок с ЧПУ своими руками

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

– использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

– низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

– малая занимаемая площадь(30″х25″)

– нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

– высокая скорость резки (60″ за минуту)

– малое количество элементов (менее 30 уникальных)

– доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

– возможность успешной обработки фанеры

Станки других людей

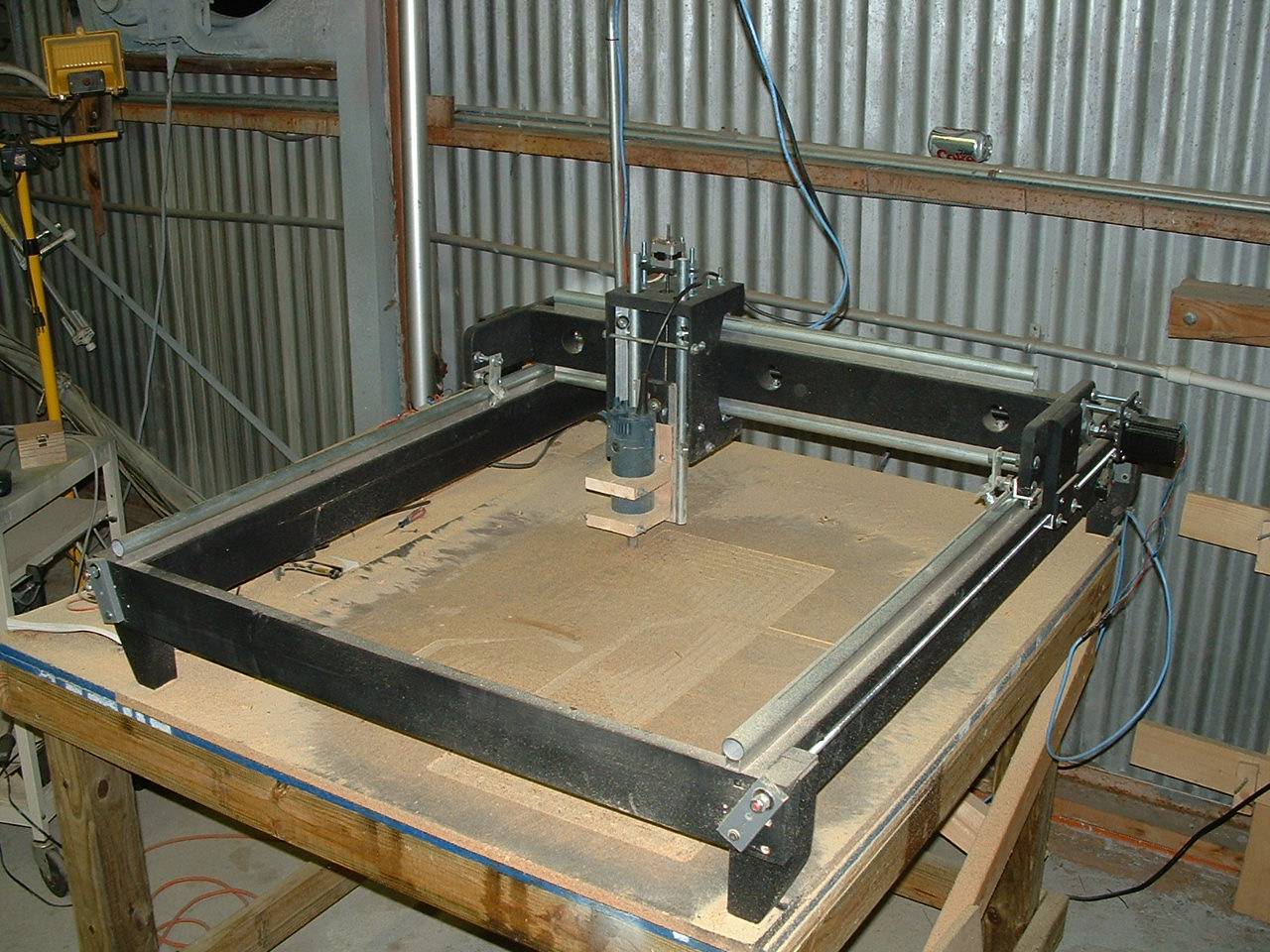

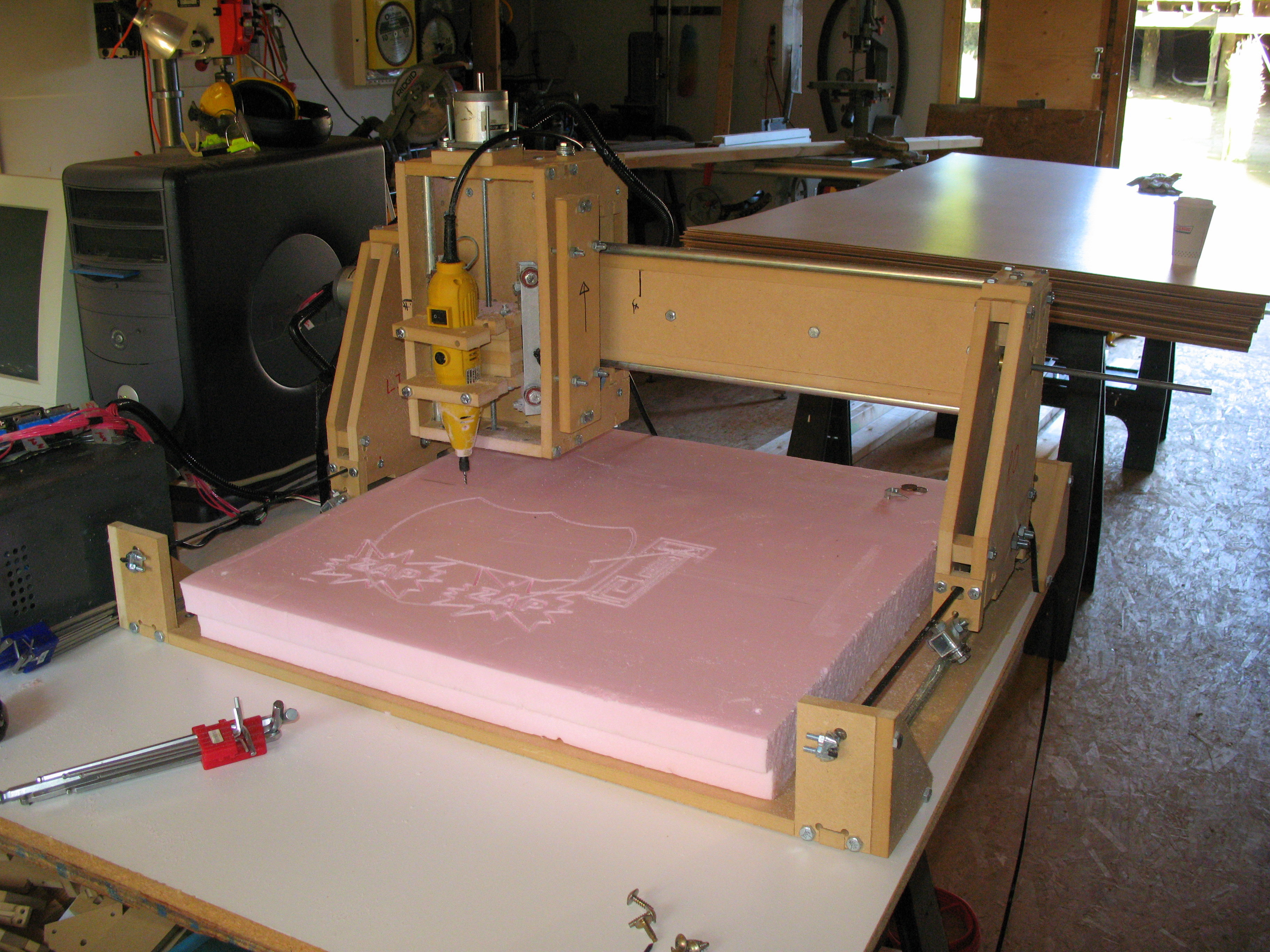

Вот несколько фото других станков, собравших по данной статье

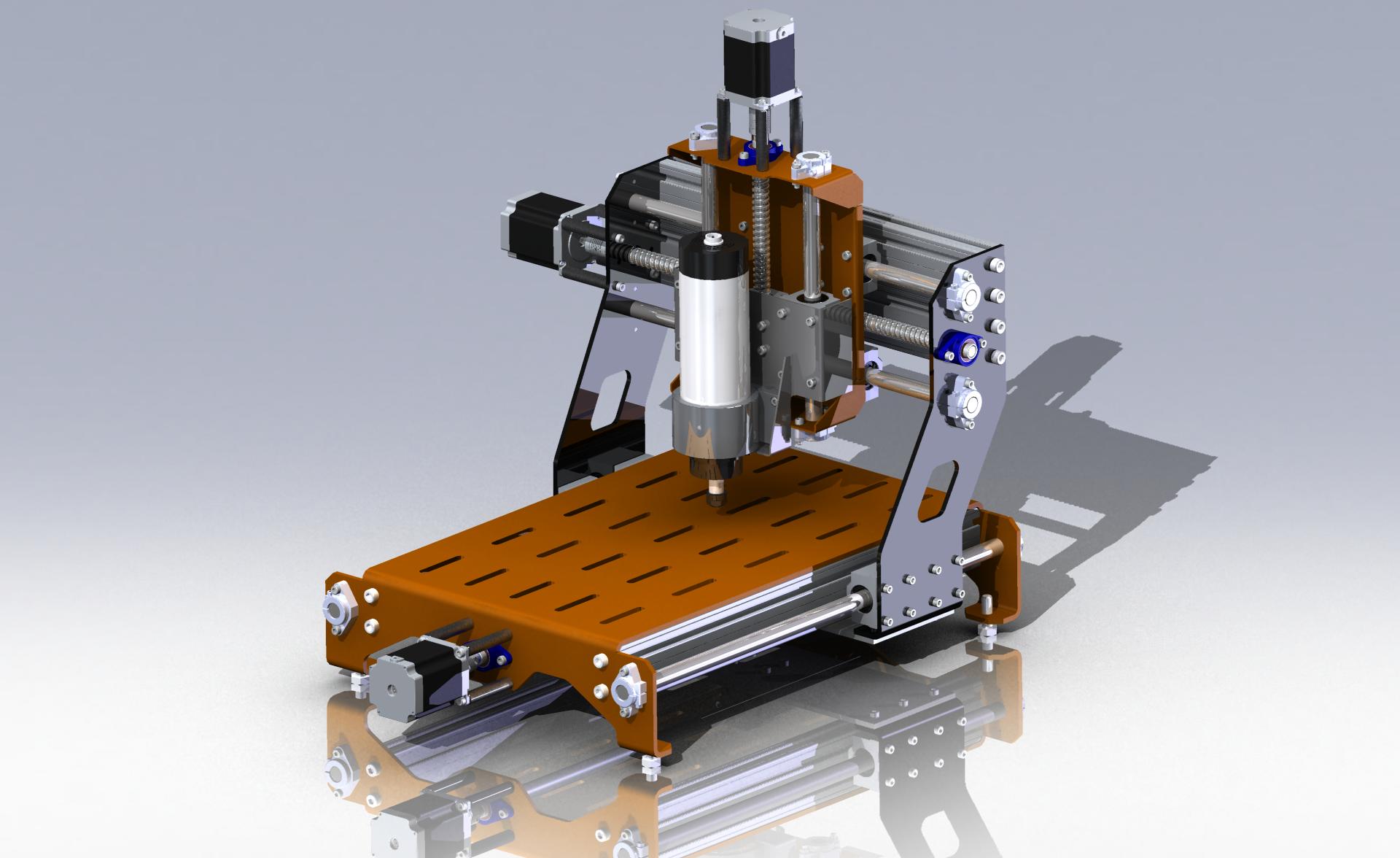

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

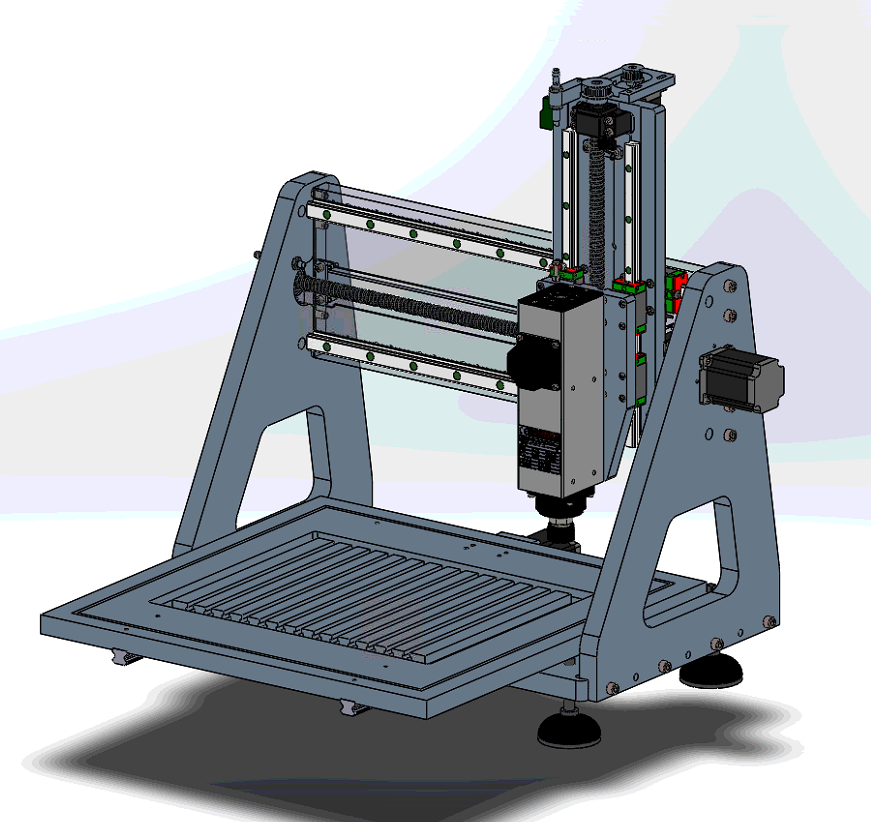

Фото 2 – Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

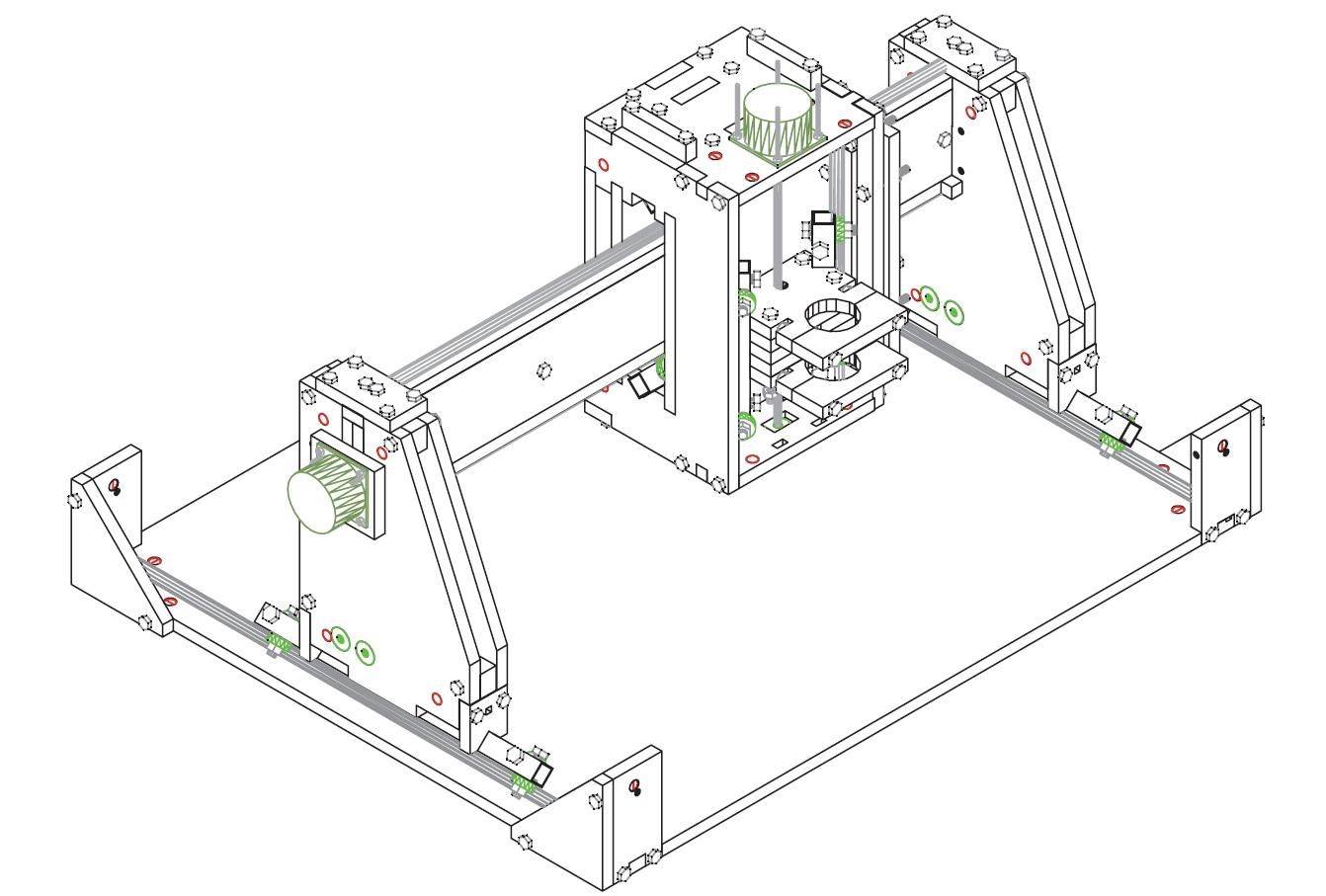

Фото 3 – Angry Monk’s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

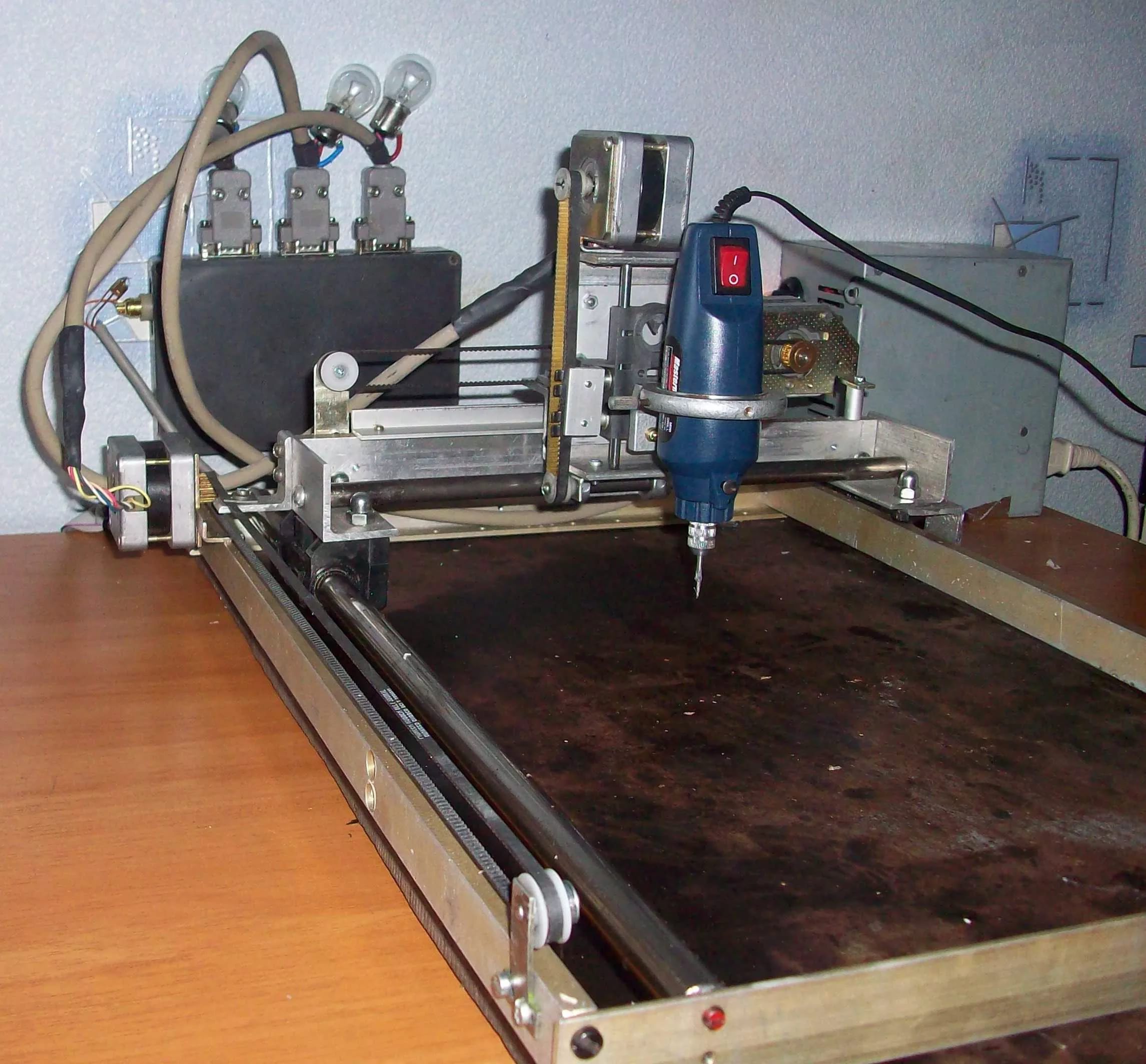

Фото 4 – Bret Golab’s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone. com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 “

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 “

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

– ленточная пила или лобзик

– сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

– принтер

– Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

– резиновый молоток (для посадки элементов на места)

– шестигранники (5/64″, 1/16″)

– отвертка

– клеевой карандаш или аэрозольный клей

– разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach4, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 “MDF (1 48″x48” лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.![]()

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Оригинал статьи

Теги:

- ЧПУ

Фрезерный станок чпу своими руками

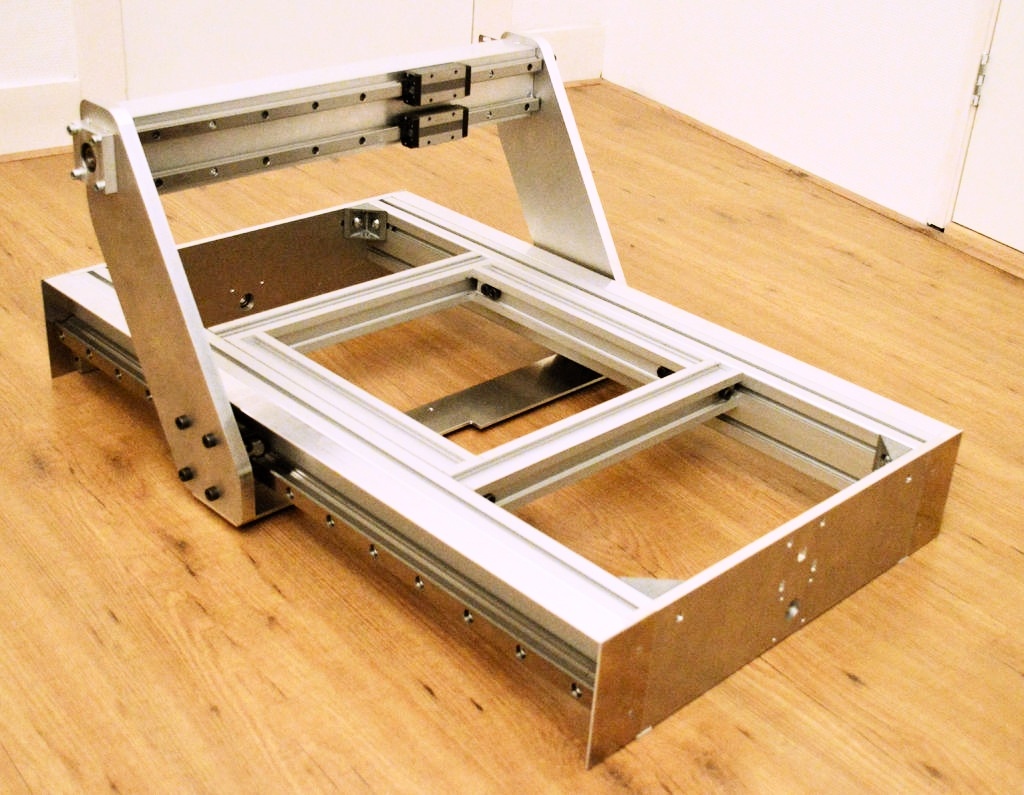

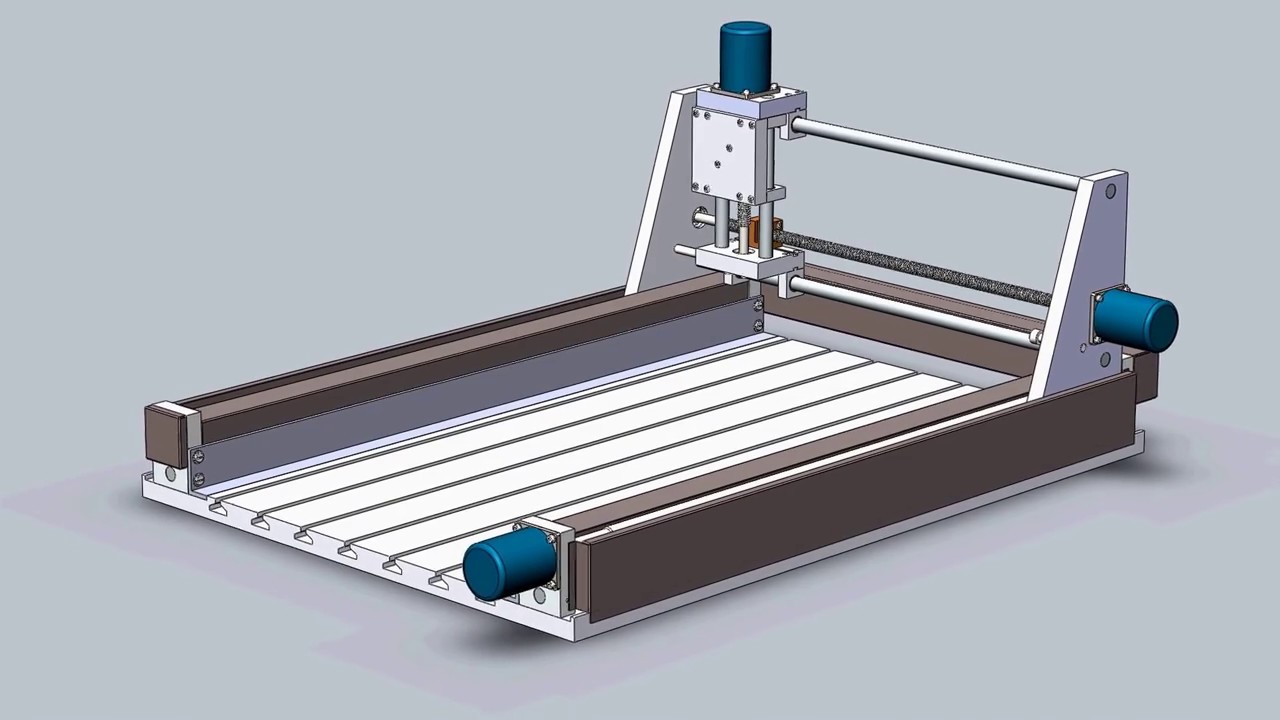

Всем привет! Сегодня мы начинаем проектирование фрезерного станка с ЧПУ с создания в SolidWorks деталей рамы станка.

Как говорилось раньше рама станка будет состоять из алюминиевого профиля который поставляется компанией собиризавод.

Данная статья предназначена для продвинутых пользователей SolidWorks. Если вы новичок – рекомендую вам начать знакомства с SolidWorks с данной странице.

С помощью данного профиля можно легко создать любую конструкцию очень просто. И главное профиль можно заказать уже нужной длины, тем самым мы уходим от дополнительной обработкой деталей для станках в том числе ЧПУ.

Это очень важно, так главная цель этого проекта – спроектировать фрезерный станок с ЧПУ для последующего его создания своими руками без специализированного оборудования.

Не хочешь читать?

В конце страницы можно ознакомиться с видео версией данной статьи!

Содержание

Фрезерный станок ЧПУ детали рамы из алюминиевого профиля

Выбираем профиль на сайте собиризавод. Нам понадобится два вида профиля 60х60 и 60х30. Начнем с профиля 60х60. Скачиваем модель в формате SolidWorks с сайта.

Нам понадобится два вида профиля 60х60 и 60х30. Начнем с профиля 60х60. Скачиваем модель в формате SolidWorks с сайта.

Открываем профиль в SolidWorks, сохраняем его в папку с проектом.

ПРОФИЛЬ КОНСТРУКЦИОННЫЙ 30.60Х60 в SolidWorksОтрезаем профиль. Оставляем часть профиля длинной 5мм.

Часть профиля длинной 5 мм в SolidWorksДалее строим эскиз и распознаем контур с помощью инструмента «преобразовать объекты», выдавливаем его на длину детали 1100мм.

Профиль в SolidWorks с длиной 1100 ммДалее нам нужно выполнить 6 таких профилей различной длины со следующим наименованием и длиной:

- 3ДДД.500.00.001 — 1120 мм

- 3ДДД.500.00.002 — 590 мм

- 3ДДД.500.00.003 — 750 мм

- 3ДДД.500.00.004 — 1000 мм

- 3ДДД.500.00.005 — 280 мм

- 3ДДД.500.00.006 — 100 мм

Для этого добавляем нужное количество конфигураций в соответствии с нужным количеством длин деталей.

Созданные конфигурации профиля в SolidWorksЗатем нажимаем правой кнопкой мыши по размеру длины профиля: 1100 мм. В меню выбираем “Конфигурировать размер”.

В меню выбираем “Конфигурировать размер”.

Открывается таблица конфигураций в которой нам нужно изменить длины деталей.

Заполненная таблица конфигурацийПосле заполнения нажимаем применить.

И получаем 6 деталей разной длины в из профиля 60х60 в SolidWorks. Которые отображаются в конфигурации.

Конфигурации профилей 60х60 в SolidWorksДалее тоже самое делаем и с профилем 30х60 для размеров двух размеров длин 670 и 100

Конфигурация профиля 30х60 в SolidWorksТеперь переходим к скачиванию стандартных деталей в сайта собиризавод и сохраняем их в наш проект.

Скачиваем и сохраняем стандартные детали

Далее также с сайта собиризавод скачиваем и сохраняем модели по списку ниже

ВТУЛКА РЕЗЬБОВАЯ М12 М6, D09

ВТУЛКА РЕЗЬБОВАЯ М12 М6, D09ЗАГЛУШКА ТОРЦЕВАЯ 60 Х 60, D16

ЗАГЛУШКА ТОРЦЕВАЯ 60 Х 60, D16УГОЛОК 30Х60L, E33

УГОЛОК 30Х60L, E33СОЕДИНИТЕЛЬ 60Х120, ПАЗ 8, C41

СОЕДИНИТЕЛЬ 60Х120, ПАЗ 8, C41УГЛОВОЙ АЛЮМИНИЕВЫЙ СОЕДИНИТЕЛЬ 60Х60, ПАЗ 8, A10

УГЛОВОЙ АЛЮМИНИЕВЫЙ СОЕДИНИТЕЛЬ 60Х60, ПАЗ 8, A10Т-ГАЙКА М6, ПАЗ 8, D53

Т-ГАЙКА М6, ПАЗ 8, D53Метизы для сборки рамы станка в SolidWorks

Также для сборки нам понадобятся крепежные стандартные изделия. Модель Т-гайки скачиваем с сайта собиризавод, остальные модели добавим из тулбокс Cолидвокс при создании сборки рамы станка по списку ниже:

Модель Т-гайки скачиваем с сайта собиризавод, остальные модели добавим из тулбокс Cолидвокс при создании сборки рамы станка по списку ниже:

- Винт ISO 7380 – M6 x 12

- Винт ISO 7380 – M6 x 16

- Шайба 6 ГОСТ 10450-78

- Шайба 6 ГОСТ 6402-70

На этом с элементами которые нам понадобятся для сборки рамы все, далее переходи к сборке в статье: Рама фрезерного станка c ЧПУ из профиля соберизавод.

Следите за обновлениями!

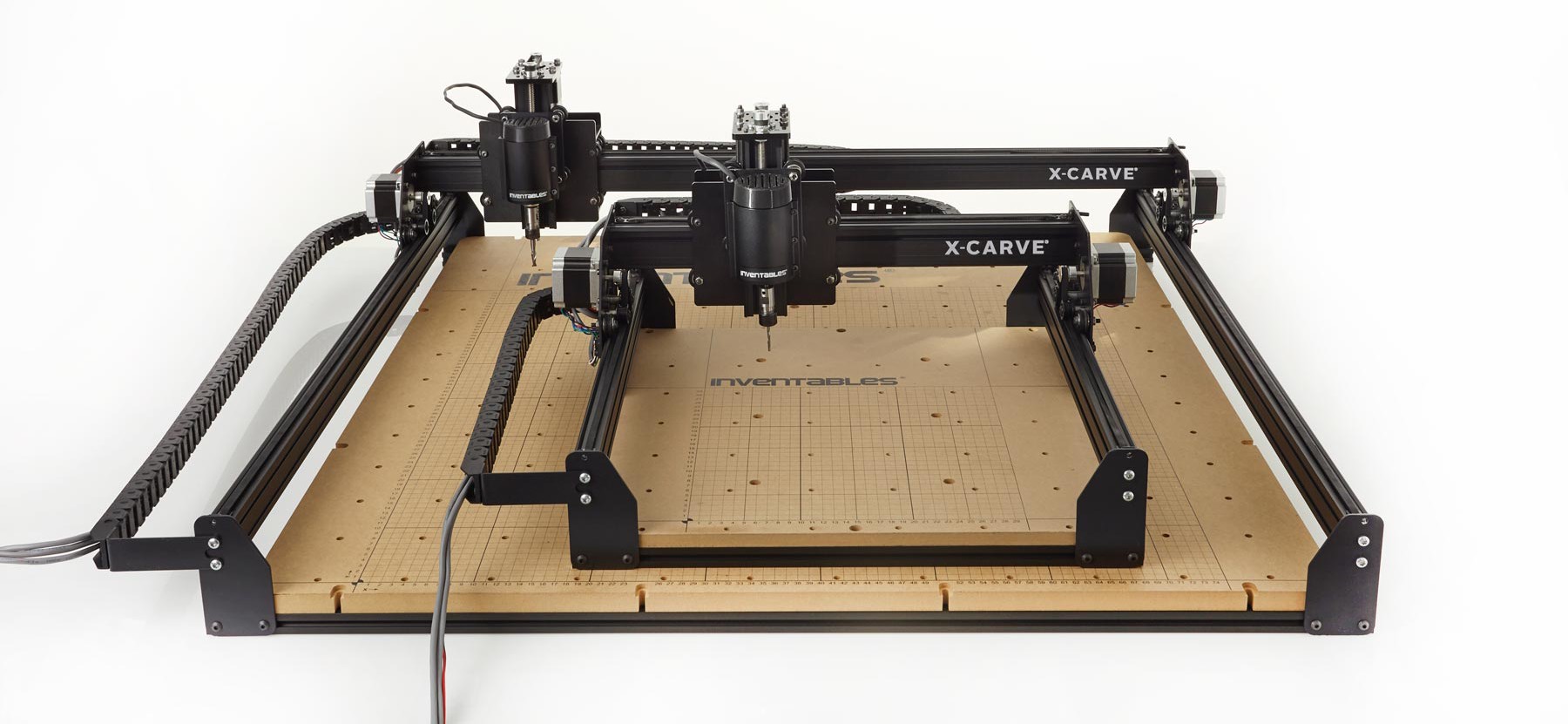

Как легко и дешево сделать свой собственный станок с ЧПУ

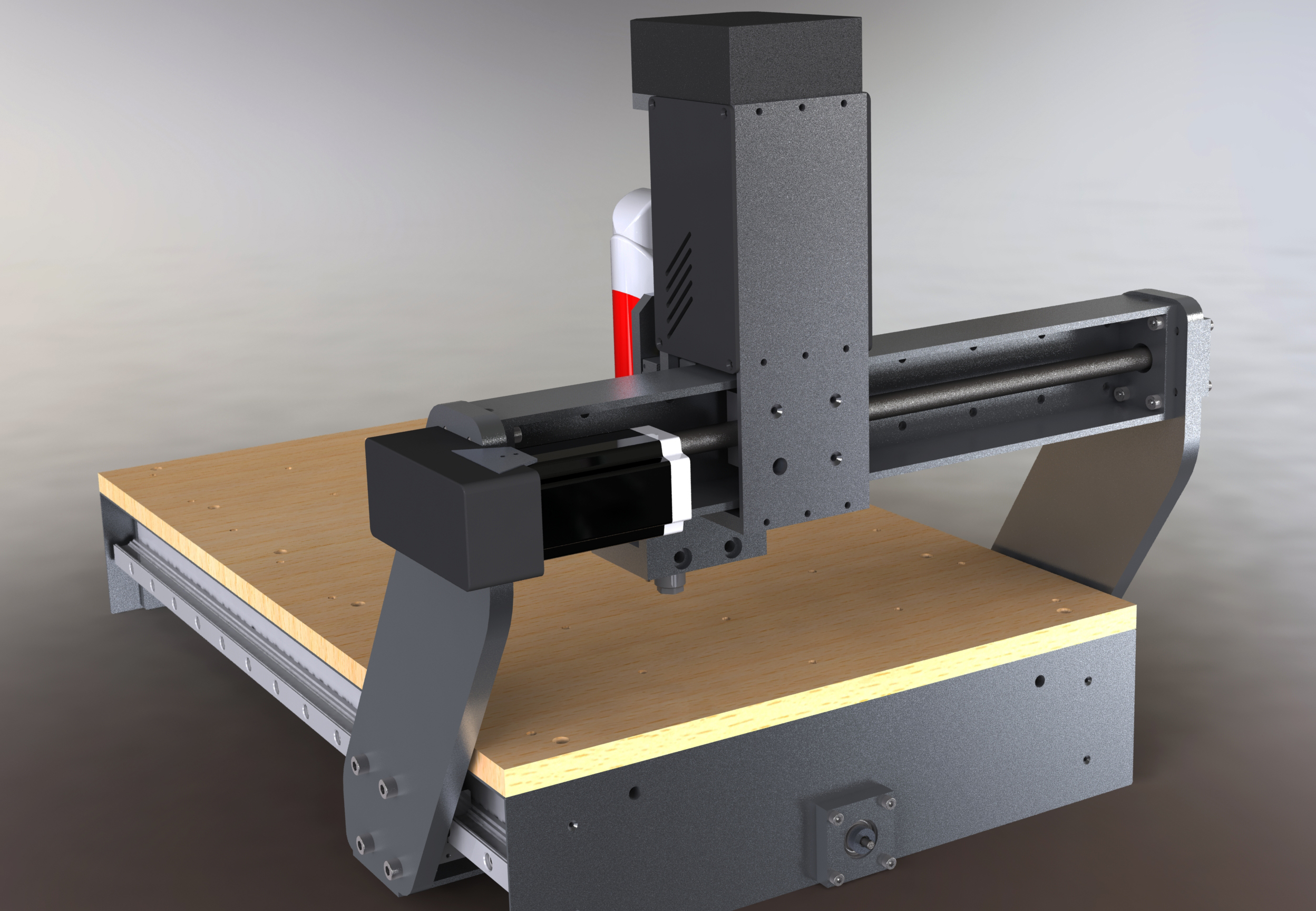

Станок с ЧПУ может стать отличным дополнением для каждого любителя деревообработки или бизнеса. ЧПУ позволит вам создавать потрясающие проекты по деревообработке, которые возможны только при точной обработке. Но можете ли вы построить свой собственный станок с ЧПУ с нуля и насколько это будет дорого? Я покажу вам, как я создаю свой станок с ЧПУ, и как вы можете сделать свой собственный дешево и легко.

Но можете ли вы построить свой собственный станок с ЧПУ с нуля и насколько это будет дорого? Я покажу вам, как я создаю свой станок с ЧПУ, и как вы можете сделать свой собственный дешево и легко.

Вот основные этапы сборки станка с ЧПУ:

- Сборка станины станка с ЧПУ

- Установка и подключение шаговых двигателей

- Установка платы управления

- Прошивка прошивки для управления плата

- Подготовка и запуск первой работы

Эти шаги очень просты, и есть много вещей, которые необходимо учитывать. Как тип рамы и где ее взять, правильная плата управления для вас и как запрограммировать и установить прошивку, как рассчитать шаги для каждого шагового двигателя, чтобы двигаться точно на 1 мм и многое другое.

Но не волнуйтесь, я расскажу вам, как все это сделать и как выбрать правильную раму, шпиндель и плату управления для вашего собственного станка с ЧПУ.

Расходные материалы, необходимые для сборки станка с ЧПУ

Для сборки собственного станка с ЧПУ вам потребуется множество расходных материалов, и они могут меняться в зависимости от того, какую раму или плату управления вы выберете.

Вот список расходных материалов, которые вам понадобятся:

- Рама (чаще всего изготовленная на станке с ЧПУ, самодельная или самодельная)

- Шпиндель (Makita RT0700C или Dewalt 660)

- Плата управления (SKR 2, Ramps или Planet CNC)

- Шаговые двигатели, шкивы, ремни и ходовой винт

- цепи

- Экранированные провода (кабель локальной сети)

- Инструменты для зачистки проводов и обжимные инструменты

- Винты, отвертки, гайки и болты

- Блок питания (12 В, 10 ампер)

Необходимые расходные материалы в значительной степени зависят от типа используемой рамы и платы контроллера, поэтому у меня есть раздел для каждого элемента в списке, который поможет вам решить, что вам нужно для вашего ЧПУ.

Рама

Прежде всего, самая важная часть. Рама ЧПУ.

Спроектировать и построить раму очень сложно, особенно если вы никогда раньше не собирали ничего похожего на ЧПУ. Вот почему я настоятельно рекомендую либо купить, либо построить раму, которую уже разработал кто-то другой.

Существует множество вариантов станков с ЧПУ, но два лучших, которые я нашел, это ЧПУ с ЧПУ в основном с печатью и Инди-Мельница.

Я лично использовал в основном печатный станок с ЧПУ для изготовления своего станка с ЧПУ.

The Mostly Printed CNC — это проект, в котором вы будете печатать на 3D-принтере собственную раму и использовать металлические стержни для кабелепровода, чтобы укрепить все это. Если у вас нет 3D-принтера, вы можете просто купить детали в их интернет-магазине.

Я лично напечатал их, на что у меня ушло около недели непрерывной печати на трех машинах.

Вот ссылка на их домашнюю страницу, где вы можете найти инструкции по сборке их рамы со списком деталей, которые вам понадобятся для ее сборки.

Инди-Мельница — еще один вариант сборки рамы, но вам нужно купить инструкции, а также некоторые детали в их магазине, чтобы правильно построить ее.

Вот ссылка на их домашнюю страницу.

Веретено

Далее вам понадобится веретено.

На рынке много безымянных шпинделей, которые я бы вообще никогда не рекомендовал покупать. Как правило, они очень плохого качества.

Вместо этого я бы порекомендовал шпиндель от Makita, такой как Makita RT0700C, или, если у вас ограниченный бюджет, то Dewalt 660.

Лично я решил купить Makita RT0700C, и это потрясающий шпиндель, который проходит сквозь дерево. как масло. Так что очень рекомендую!

Панель управления

У вас есть большой выбор плат управления, и здесь нет ничего неправильного.

Платы управления SKR 2 и новейшие платы управления Ramps — отличный выбор для ЧПУ, несмотря на то, что эти платы управления обычно используются для 3D-печати.

Но тот факт, что 3D-печать стала такой большой отраслью, также означает, что платы контроллеров 3D-печати дешевле, чем платы управления, предназначенные исключительно для фрезерования с ЧПУ.

Я лично использовал SKR 2 для своего ЧПУ, и он отлично работает с минимальными настройками фрезерной обработки с ЧПУ.

Если вам нужно решение более высокого класса, вы можете выбрать платы управления и драйверы от Planet CNC.

Они намного дороже, но они того стоят. Единственное, что мне не нравится, это то, что вам нужно доплачивать за использование их прошивки, которая уже предустановлена на их платах контроллеров.

В качестве драйверов я использовал драйверы TMC2209, поставляемые с платой SKR2.

Вы также можете использовать Arduino Uno с защитой шагового двигателя и Estlcam, если вам нужен действительно малобюджетный вариант, который будет отлично работать.

Шаговые двигатели, шкивы, ремни и ходовой винт

Вам также потребуются шаговые двигатели для фактического привода шпинделя, шкивов, ремней и ходовой винт для преобразования вращательного движения двигателей в вертикальное и горизонтальное движение.

В зависимости от рамы вам понадобится три или пять шаговых двигателей.

Мне понадобилось пять для рамы с ЧПУ, напечатанной в основном.

Несмотря на это, лучшими шаговыми двигателями для большинства ЧПУ являются шаговые двигатели Nema 17, которые вы можете приобрести прямо здесь, на Amazon.

Это те, которые я использовал, и они отлично работали, их было легко установить и подключить.

Тяговые цепи

Тяговые цепи используются для организации кабелей таким образом, чтобы они случайно не падали на станину во время работы машины.

Они необходимы, но я настоятельно рекомендую их. Это была моя первая модернизация, и они сделали всю машину намного аккуратнее и безопаснее.

Вы можете купить дешевые цепи прямо здесь, на Амазоне.

Экранированные провода

Опять же, экранированные провода не являются обязательными, но я настоятельно рекомендую использовать их, чтобы убедиться, что шаговые двигатели не принимают ложные сигналы.

Самый дешевый способ получить экранированные провода — просто использовать кабели LAN. Они экранированы и скручены, что делает их идеальными для нас.

Я заменил все провода от шаговых двигателей экранированными проводами.

Инструмент для зачистки проводов и обжимной инструмент

Если вы планируете заменить все кабели экранированными кабелями, вам потребуется инструмент для зачистки проводов и несколько инструментов для обжима, чтобы обрезать и соединить провода от двигателей.

Я использовал этот набор обжимных инструментов для соединительных проводов, который поставляется с обжимным инструментом и разъемами.

Как сделать станок с ЧПУ

Теперь, наконец, пришло время сделать свой станок с ЧПУ!

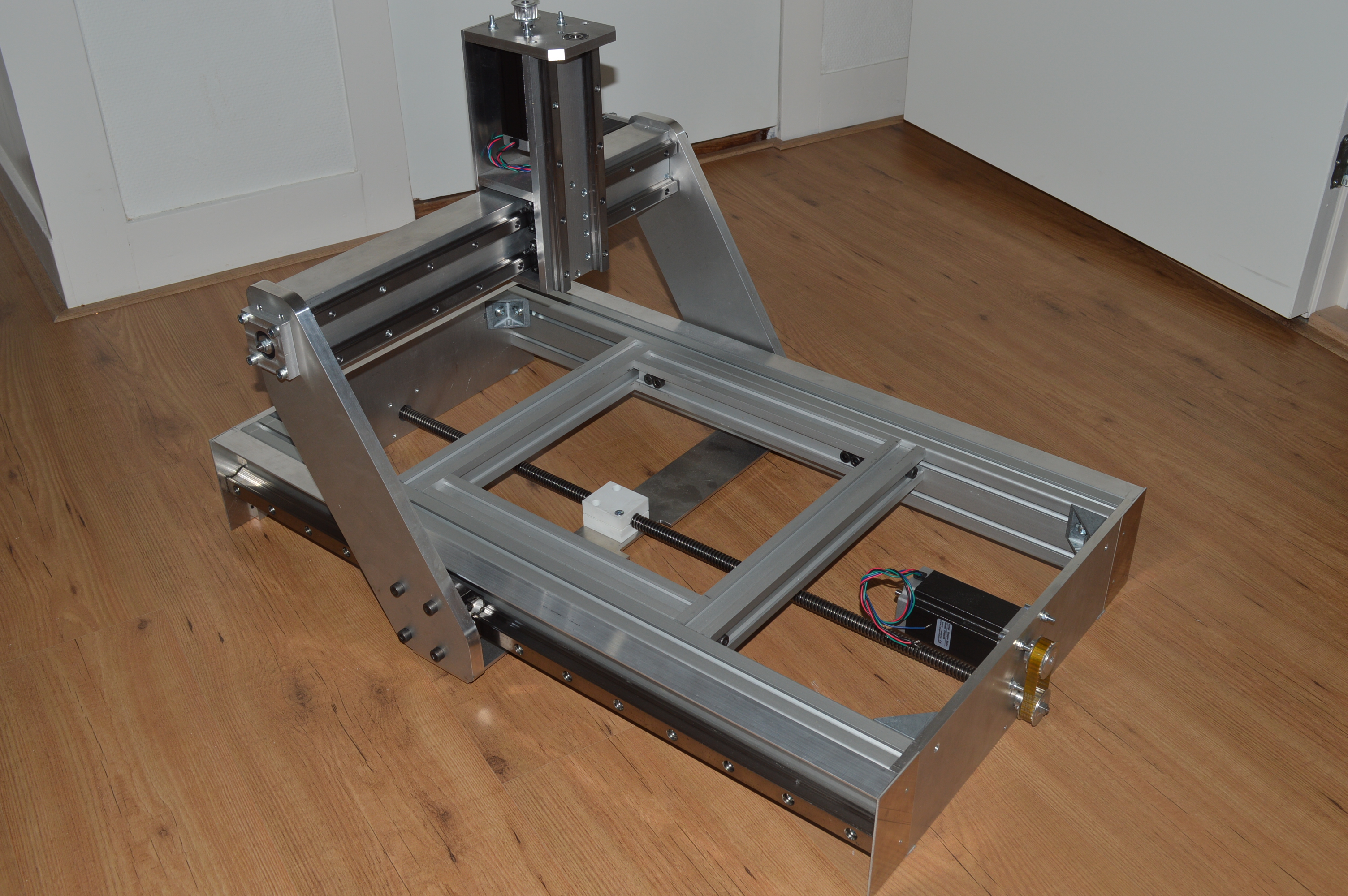

1. Соберите раму вашего станка с ЧПУ

Собрать раму довольно просто.

Просто убедитесь, что рамка правильно выровнена, и вы также должны измерить диагональ от одной точки до другой и убедиться, что все имеет одинаковое расстояние.

При установке движущихся частей следите за тем, чтобы они не были завинчены слишком туго или слишком слабо, иначе они либо не будут двигаться вообще, либо будут двигаться слишком сильно.

Это можно настроить после установки двигателей и платы управления. Обычно легче увидеть, что что-то не движется должным образом, когда вы действительно можете двигать шпиндель с помощью платы управления.

Не торопитесь при сборке рамы и постоянно измеряйте, чтобы убедиться, что все собрано максимально точно.

Я не сделал этого, когда собирал свою раму с ЧПУ, и мне пришлось вернуться и много раз отрегулировать раму, потому что ЧПУ не было точным, когда я впервые протестировал его.

Как я уже упоминал ранее, в качестве рамы у меня используется ЧПУ Mostly Printed CNC, и его было действительно легко и просто собрать, хотя у меня были некоторые проблемы с затягиванием гаек, потому что иногда до них было немного трудно добраться.

V1 Engineering (создатели станков с ЧПУ для печати в основном) имеет очень простые инструкции, которые помогут вам собрать раму.

2. Установка и подключение шаговых двигателей

При установке шаговых двигателей убедитесь, что шкивы правильно выровнены с ремнями.

При желании вы можете заменить все стандартные кабели двигателей экранированными проводами, что уменьшит помехи, которые могут вызвать неточное движение.

На всякий случай я переключил все провода на экранированные.

Я использовал обжимные соединения для подключения новых экранированных проводов к шаговым двигателям. Это самый простой и быстрый способ, который я знаю.

Мне также пришлось подключить свои шаговые двигатели последовательно, потому что я использую станок с ЧПУ, который в основном печатается, что требует наличия двух двигателей для осей Y и X.

Но это оказалось на удивление легко, особенно потому, что я все равно заменил всю проводку на экранированные.

Я протянул все провода через цепи, чтобы все было в порядке.

Также убедитесь, что ремень правильно выровнен со шкивами и шаговым двигателем, чтобы все двигалось правильно. Как вы можете видеть на изображении ниже.

3. Установка платы управления

Плата управления легко устанавливается.

Я использовал плату SKR 2, но плата рамп очень похожа во многих отношениях.

Обязательно отключите бессенсорное возвращение в исходное положение, так как оно вам не нужно, а концевые упоры также необязательны. У меня есть несколько установленных для каждой оси, но я все равно не использую их в 99% своих проектов.

Подключите двигатели к правильным разъемам, обычно они находятся рядом друг с другом.

Затем подключите блок питания к сетевой вилке или силовым разъемам. Для большей безопасности большинству плат требуется источник питания 12 В с силой тока 10 ампер.

Вы также можете подключить ЖК-экран, но это тоже необязательно. У меня есть один подключенный, но я редко использую его.

У меня есть один подключенный, но я редко использую его.

4. Запишите прошивку для платы управления

Прошивка может различаться в зависимости от того, какую плату управления вы используете.

Я выбрал Marlin, программу для 3D-печати, но ее можно легко адаптировать для фрезерной обработки с ЧПУ . Перед компиляцией обязательно выберите правильную доску, в моем случае SKR 2 rep B.

Существуют полные руководства по правильному использованию и настройке марлина, с которыми вы можете ознакомиться, так как я расскажу только о нескольких ключевых параметрах, которые вы должны измениться на фрезерование с ЧПУ, а также некоторые параметры, с которыми у меня были проблемы.

Планету ЧПУ, вероятно, проще всего настроить, так как обычно все уже настроено за вас, и вам нужно только изменить некоторые параметры.

Наиболее важным параметром, который необходимо правильно установить в каждой прошивке ЧПУ, является количество шагов на единицу для каждой оси.

Это число сообщает прошивке, сколько шагов должен сделать шаговый двигатель, чтобы переместиться на одну единицу по определенной оси. Так, например, 100 шагов по х означают, что шаговый двигатель должен сделать 100 шагов, чтобы переместиться на 1 мм по оси х.

В Marlin этот параметр называется default_axis_steps_per_unit и находится в файле config.h.

Вы должны сами рассчитать это число для каждой отдельной оси. Значение зависит от используемых вами ремней или ходового винта и типа установленного вами шагового двигателя.

Существует удобный калькулятор Prusa , который можно использовать для расчета шагов на единицу для каждой оси.

Другим важным значением для изменения является размер области печати.

Это определит размер вашего рабочего пространства и не позволит шпинделю выйти за его пределы.

Мне также пришлось изменить значение «пределов перемещения после возврата» оси Z на -30 в Marlin , чтобы позволить оси Z двигаться ниже 0.

Нам это нужно как мы печатаем не вверх, а вырезаем вниз.

Это были самые важные опции, которые мне пришлось изменить, чтобы сделать Marlin пригодным для фрезерной обработки с ЧПУ.

Осталось собрать Marlin и загрузить прошивку на плату.

Для платы контроллера SKR 2 все, что мне нужно было сделать, это поместить файл firmware.bin, скомпилированный Marlin, на карту micro SD и подключить ее к плате контроллера.

Затем запустите плату, подождите, пока она полностью загрузится, затем выключите ее и извлеките SD-карту. Теперь прошивка должна быть установлена на плату.

Обязательно используйте SD-карту размером 8 ГБ или меньше и отформатируйте SD-карту в формате FAT32. Это обеспечит работу всего процесса прошивки.

5. Подготовка и запуск первой работы

Чтобы начать нашу первую фрезерную работу, нам нужно сделать пару вещей. Во-первых, нам нужно подготовить некоторый g-код для фрезерования чего-либо, затем мы должны подготовить станок и программное обеспечение для начала нашей первой работы.

Я использую Fusion 360 для создания G-кода для фрезерования, потому что это бесплатно для любителей, и есть много ресурсов, которые покажут вам, как сделать и подготовить свой первый проект для фрезерования.

Я настоятельно рекомендую использовать этот онлайн-калькулятор для расчета скорости подачи перед экспортом вашего первого G-кода.

Я использую хост Repetier для управления ЧПУ через свой компьютер. Это также бесплатно.

Перед запуском первого задания обязательно отключите опции горячего конца и экструдера, иначе ЧПУ не запустится.

Импортируйте сгенерированный g-код в Repetier Host и нажмите кнопку «Показать траектории перемещения», чтобы увидеть траекторию перемещения головки инструмента.

Затем вручную поместите шпиндель ЧПУ туда, где вы хотите, чтобы ваши координаты x, y и z находились в начале координат. Для меня это обычно верх моей заготовки в левом нижнем углу.

Но это может отличаться для вас в зависимости от того, как вы настроили G-код Fusion 360.

Вы можете вручную отправить G-код на контроллер с помощью Repetier Host.

И мы будем использовать это, чтобы отправить этот фрагмент G-кода «G92 X0 Y0 Z0» на контроллер, чтобы установить текущее местоположение шпинделя как 0,0,0.

Этот g-код специфичен для marlin, поэтому для других прошивок код, который вы должны отправить, чтобы установить текущее местоположение на 0,0,0, может отличаться.

Теперь все готово к работе. Все, что осталось сделать, это включить шпиндель, а затем нажать кнопку запуска.

Если вы все сделали правильно, ваш ЧПУ должен сразу начать выполнение задания.

Будьте готовы отключить вашу машину, если что-то пойдет не так!

Сколько стоит сделать собственный ЧПУ?

У вас может возникнуть один животрепещущий вопрос: сколько стоило все это и стоило ли оно того?

В целом, сборка собственного станка с ЧПУ может стоить всего 500 долларов. В среднем хорошо собранный станок с ЧПУ будет стоить около 650 долларов. Самыми дорогими частями ЧПУ являются рама и шпиндель.

Самыми дорогими частями ЧПУ являются рама и шпиндель.

Изготовление моего собственного ЧПУ с главным образом печатным ЧПУ в качестве основы обошлось мне примерно в 600 долларов.

Если бы я потратил весь бюджет на свой ЧПУ, я бы смог сэкономить еще 100 долларов, купив более дешевый шпиндель и не используя буксирующие цепи.

Таким образом, я мог бы построить станок с ЧПУ очень хорошего качества примерно за 500 долларов.

Valentin

Привет! Я страстный создатель и профессиональный реквизит для индустрии развлечений. Я использую свои навыки работы с деревом, программирования, электроники и иллюстрации для создания интерактивных реквизитов и головоломок для Escape Games и маркетинговых агентств. И я делюсь своими знаниями и своим опытом в этом блоге с вами, чтобы вы могли сами стать мейкером.

craftknights.com/valentin-busch/

CNC Construction Project — блог Austin’s Imaging

10 февраля 2012 г. — продолжение после завершения My DIY CNC и обзор устройства

Станок с ЧПУ в процессе фрезерования ровной поверхности для прокладки изоляционных дорожек. Печатная плата с изолирующими дорожками, фрезерованная с помощью ЧПУ My DIY

Печатная плата с изолирующими дорожками, фрезерованная с помощью ЧПУ My DIY. У меня было несколько месяцев, чтобы поиграться с системой, и я изучил целую кучу, а также обнаружил, как небольшие решения о ленивой сборке приводят к большим изменениям в производительности системы. Мне также пришлось внести изменения в систему, чтобы исправить недостатки моей сборки и исправить то, что я считаю некоторыми неотъемлемыми конструктивными ограничениями платформы.

Общие замечания

Этот проект определенно основан на концепции «низкой стоимости материалов». Это означает, что экономия затрат приводит к тому, что строитель должен уметь прецизионно обрабатывать/сверлить. Если бы я перепроектировал это, ключевым элементом, который я бы изменил, был бы переход от направляющих и подшипников бурильной штанги к установке подшипников с двутавровой балкой, подобной той, что предоставлена здесь IGUS. Igus также производит ibeam меньшего размера, который можно было бы использовать для менее требовательных приложений, если бы вы собирали эту машину только для лазерной резки или 3D-печати. Этот тип узла подшипника устраняет множество ошибок строителя при стоимости ~ 60 долларов за ось. Учитывая труд, который я вложил в создание своей системы, я бы заплатил дополнительно, чтобы избежать устранения неполадок! Кроме того, если у вас нет сверлильного станка (на самом деле необходимого для изготовления этой машины), вам придется потратить ~ 120 долларов за один, что соответствует 2 осям с использованием индивидуального решения.

Этот тип узла подшипника устраняет множество ошибок строителя при стоимости ~ 60 долларов за ось. Учитывая труд, который я вложил в создание своей системы, я бы заплатил дополнительно, чтобы избежать устранения неполадок! Кроме того, если у вас нет сверлильного станка (на самом деле необходимого для изготовления этой машины), вам придется потратить ~ 120 долларов за один, что соответствует 2 осям с использованием индивидуального решения.

Модификации

Прочие дополнения

Инструмент Dremel может громко цитировать! Я решил добавить в систему корпус, чтобы машина работала, пока мои дети спали в комнатах над гаражом. Моя жена также оценила уменьшение шума, исходящего из гаража! Я включил несколько отличных светодиодов с высокой выходной мощностью, которые дал мне друг (спасибо, Гэри!), Которые действительно сделали наблюдение за работой машины приятным занятием. Раньше было громко и щепки летели повсюду. Теперь хаос содержится в красивой маленькой коробочке.

Вид из окна корпуса с включенными светодиодами- Готовый корпус

Производительность

После создания всех этих модов я приближаюсь к полю сотой доли дюйма в разрешении. Пока не уверен, что он упал до 1/1000. Мне нужно провести еще несколько тестов, но вот как красиво и гладко выглядела моя платформа для фрезерования гусениц после ее фрезерования. Нет гребней или кусков – это хорошо!

Пока не уверен, что он упал до 1/1000. Мне нужно провести еще несколько тестов, но вот как красиво и гладко выглядела моя платформа для фрезерования гусениц после ее фрезерования. Нет гребней или кусков – это хорошо!

До сих пор мне удавалось выполнить грубую фрезеровку изоляционных дорожек и некоторые работы с плексигласом. Я также делал гравировку текста на алюминии и надеюсь заняться более сложными проектами, как только я полностью охарактеризую машину. Я настоятельно рекомендую всем, кто хочет узнать об управлении движением, робототехнике или машиностроении, попробовать этот продукт. Это относительно небольшие первоначальные вложения, и я не могу поверить, как многому я научился, преодолевая различные небольшие трудности. в целом, я думаю, что это был бы отличный проект для молодежи, любителей или школьников. Кроме того, нет ничего лучше, чем возможность производить детали, которые вы себе представляете, прямо у себя дома!

-Остин

04.

Итак, я НАКОНЕЦ-ТО сделал станок с ЧПУ. Это был огромный опыт обучения. Все, начиная от изучения управления шаговым двигателем и заканчивая строгими требованиями точной обработки, дало мне новую оценку моторизованных систем, которые мы используем в микроскопах.

Я вырезал несколько основных форм из ПТФЭ и вскоре планирую использовать алюминий. Конечными приложениями для этой системы будут быстрое прототипирование различных частей для работы, некоторые домашние проекты и мало ли что еще? Возможно, я буду использовать его, чтобы сделать больше инструментов, таких как токарный станок. В любом случае, вот несколько фотографий последних дней сборки…

Задняя часть Y-кареткиИзготовление деталей для Z-каретки, их выравнивание и работа было для меня самой сложной частью проекта.

Каретка Z с подрамниками z. Пластина Z и основание для дремеляУстановка дремеля и проверка ровности основания Я использовал фрезу, чтобы сделать среднюю боковую опору для дремеля.

Вот видео работы системы – (Внимание, видео слишком громкое, поэтому убавьте громкость)

httpv://www.youtube.com/watch?v=H-otpFe_Mtk

Итак – в ближайшем будущем Я подтяну все, переделаю крепление Dremel и узнаю намного больше о CAD/CAM. Удовлетворение от того, что этот проект завершен, трудно описать словами. Я доволен достижением, но в то же время узнал, как многого я не знаю!

-Остин

17. 10.2011 Проделал еще кучу работы над проектом ЧПУ. Я НАКОНЕЦ-ТО установил и заработал стол X! Вот видео о ходе.

10.2011 Проделал еще кучу работы над проектом ЧПУ. Я НАКОНЕЦ-ТО установил и заработал стол X! Вот видео о ходе. Я скоро сообщу больше Ниже я добавил фотографии и пояснения: все отверстия для каждого направляющего стержня. Если все 4 соединения с направляющим стержнем расположены не по центру или не под прямым углом, вы увидите множество проблем. Переплет, непрямые вырезы и так далее. Я примерно на 75% уверен, что в моей системе все работает, поскольку направляющие подрамника поддерживают одинаковое расстояние от одного конца хода до другого.

-Остин

24.09.2011 Что ж, я неуклонно сокращал этот проект, но документировал его не так быстро, как надеялся. Долг зовет (как зарубежных, так и внутренних :-)) Боюсь! Итак, как я уже отмечал ранее, из-за моих дерьмовых производственных способностей и низкого качества моих стальных труб, я был уверен, что мои рельсы не будут двигаться плавно. Я рад сообщить, что они идеально отслеживаются. Они повернуты в осевом направлении, но это можно исправить, просто выровняв пластину оси x.

Я рад сообщить, что они идеально отслеживаются. Они повернуты в осевом направлении, но это можно исправить, просто выровняв пластину оси x.

Вот общий прогресс:

- – Мои довольно уродливые стойки Gantry (свинчены во время производства)

Вот подкадры таблицы x. Я использовал для этого алюминий, и с ним намного легче работать, чем со сталью!

Не заедает! Стальные стержни вырезал с помощью абразивного диска и УШМТак же сварил противолюфтовые узлы для системы. В них используется оригинальный метод давления пружины, чтобы избежать распространенной проблемы с поворотом шагового двигателя и фактическим перемещением предметного столика. С включенной пружиной натяжение предотвращает появление проблемы с люфтом. Однако я ожидаю, что это потребует некоторой настройки, чтобы найти баланс между плавностью хода и предотвращением люфта, и, вероятно, со временем потребуется настройка.

Завершенная сборка (без винтов с одной стороны) Сверление двух сборочных узлов Завершенная сквозная прорезь для двух сборочных блоков В целом я очень впечатлен работой линейных подшипников Igus.

Я понимаю, может быть, это потому, что я использовал сталь вместо более мягкого алюминия. Сталь изгибается даже на прессе, из-за чего отверстия в стержнях не просверливаются ровно. В крайнем случае придется переделывать базу. Теперь, когда я сделал это со сталью, я уверен, что процесс будет намного быстрее! Вот несколько фотографий, показывающих некоторые окончательные просверленные отверстия и собранное основание: И iPad, и бумага пригодятся для просмотра спецификаций и инструкций. Измерение последних отверстий, которые будут удерживать стойки. Наконец-то! Рама собрана. Удерживание заготовок, которые станут опорными стойками

Я понимаю, может быть, это потому, что я использовал сталь вместо более мягкого алюминия. Сталь изгибается даже на прессе, из-за чего отверстия в стержнях не просверливаются ровно. В крайнем случае придется переделывать базу. Теперь, когда я сделал это со сталью, я уверен, что процесс будет намного быстрее! Вот несколько фотографий, показывающих некоторые окончательные просверленные отверстия и собранное основание: И iPad, и бумага пригодятся для просмотра спецификаций и инструкций. Измерение последних отверстий, которые будут удерживать стойки. Наконец-то! Рама собрана. Удерживание заготовок, которые станут опорными стойками – Остин 31/7 – 2011 За последнюю неделю я добился большого прогресса. Проработал несколько поздних ночей над этим материалом, и обычный набор туманных икот. — Завершена уборка блока питания на 500 Вт. Более новые модели требуют энергопотребления для активации. Я закончил тем, что припаял лампочку накаливания на короткий срок, чтобы служить розыгрышем. — Припаял модули управления шаговым двигателем. Они располагаются между двигателем, блоком питания и компьютером и преобразуют компьютерные команды в шаговые сигналы для двигателей. В эти выходные я смог протестировать два модуля. Ждем еще несколько частей для сборки третьей. Вот видео, показывающее, как все работает: httpv://www.youtube.com/watch?v=5jrInrByIbA

— Припаял модули управления шаговым двигателем. Они располагаются между двигателем, блоком питания и компьютером и преобразуют компьютерные команды в шаговые сигналы для двигателей. В эти выходные я смог протестировать два модуля. Ждем еще несколько частей для сборки третьей. Вот видео, показывающее, как все работает: httpv://www.youtube.com/watch?v=5jrInrByIbA

— Завершены основные порезы на раме. Сделать точные отверстия в этой стали было непросто. Сталь хотела скатиться с оси, а долоту требовалось большое направляющее отверстие.

Грубое выравнивание рамы Проверка и повторная проверка точных точек сверления – Остин 22.07.2011 Я собираюсь задокументировать конструкцию этого станка с ЧПУ, так как я думаю, что это будет интересно другим, и я также надеюсь, что это будет ссылка для тех, кто строит ЧПУ, используя планы и руководство Стивена и его партнеров mydiycnc. На данный момент вот что у меня есть: – Материал для рамы.