Фрезерный стол для ручного фрезера своими руками: поэтапно

Самоделки своими руками » Станки и инструменты » Фрезерный стол для ручного фрезера своими руками

Станки и инструменты /11-мая,2018,02;22 / 5996

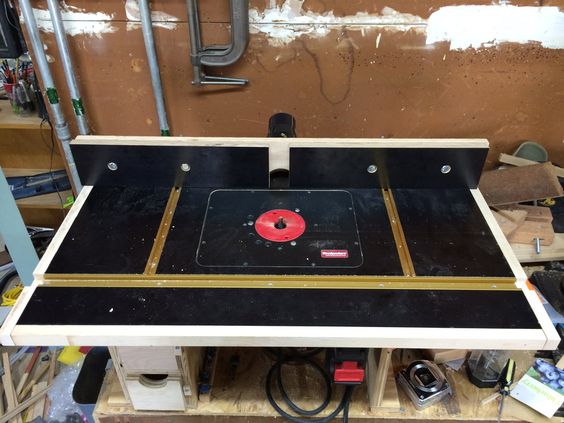

Сегодня мы рассмотрим как сделать фрезерный стол для ручного фрезера своим руками. Предоставлены: описание, пошаговое фото, видео для того, что бы умельцы без труда сделали такой фрезерный стол.

Для изготовления этого стола я использовал фанеру толщиной 18 мм. Она достаточна для того, чтобы получить прочную конструкцию. Элементы конструкции я укрепил при помощи металлического уголка сечением 40х40 мм.

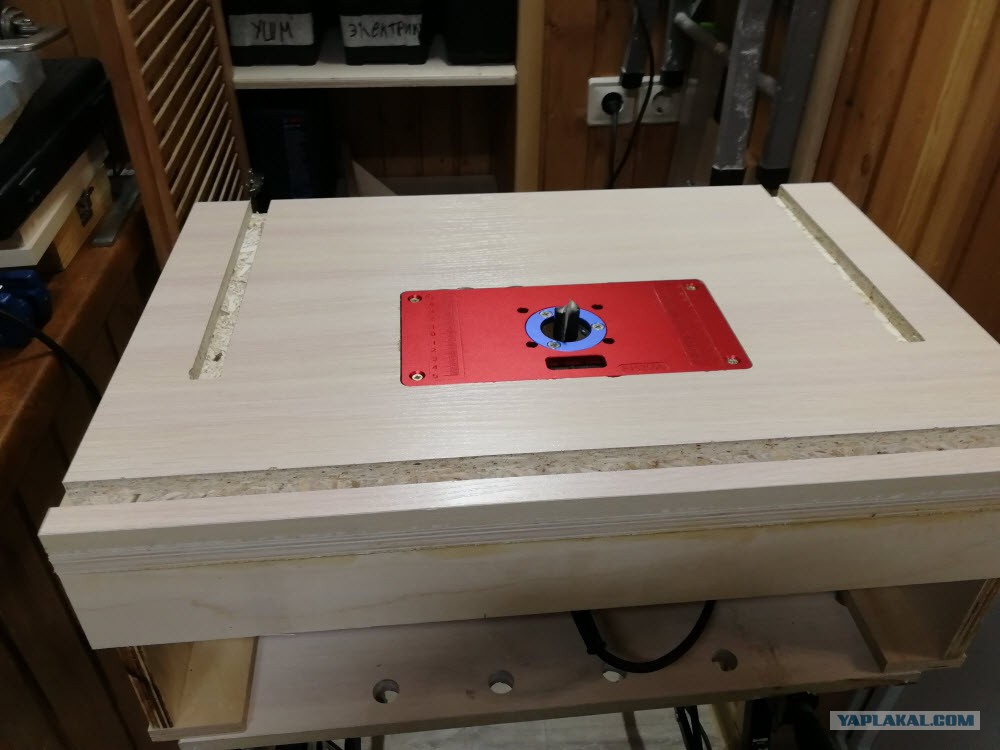

Размеры столешницы – 800х500 мм. В центре вырезано отверстие в соответствии с размером подошвы фрезера. Для крепления боковин к столешнице применялись уголки и саморезы. В нижней части для соединения боковин также применены уголки и саморезы. В столешнице я просверлил 4 отверстия 10 мм и установил забивные гайки, чтобы закрепить гребенки. На стороне правой боковины сделал вилку и выключатель, чтобы фрезер было удобно запускать.

В столешнице я просверлил 4 отверстия 10 мм и установил забивные гайки, чтобы закрепить гребенки. На стороне правой боковины сделал вилку и выключатель, чтобы фрезер было удобно запускать.

Подошву фрезера закрепил винтами на стальную пластину размером 200х200 мм, толщиной 2 мм. В столешнице сделал углубление, пластину поставил заподлицо сверху и закрепил при помощи саморезов. В центре в пластине выпилил отверстие диаметром 50 мм.

Чтобы поднять-опустить фрезер, использовал домкрат для автомобиля. Домкрат закреплен на основание стола саморезами. Вместо ручки использован самодельный маховик, чтобы получилась более плавная регулировка. Нет никакого крепления домкрата к фрезеру.

Для изготовления направляющей линейки взята фанера, клей «Момент-столяр», и саморезы. В средней части на линейке предусмотрел короб и отверстие, чтобы крепить патрубок пылесоса.

Гребенки выпилил из пихты, с их помощью заготовка более плотно прижимается к направляющей.

В гребенке выпилил пазы для передвижения по столешнице. Чтобы крепить гребенки к столешнице, использованы болты со втулками.

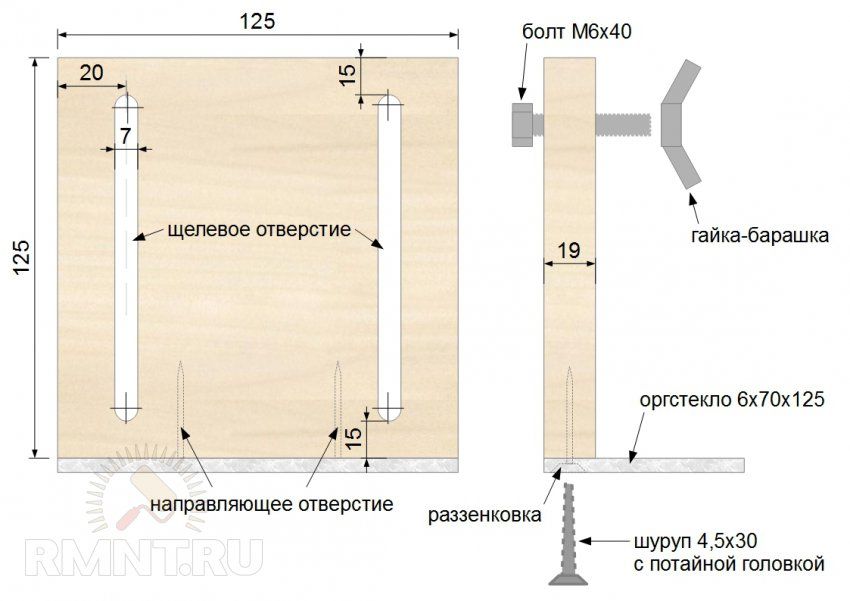

Чтобы заготовка не могла перемещаться вверх-вниз, изготовил из фанеры специальный пружинящий упор. Для его крепления на направляющую использовал гайки барашки.

Получился стол — вот такой конструкции. Узнать подробности об этой работе можно, просмотрев мой фильм:

Поделиться:

Фрезерный стол для ручного фреза своими руками

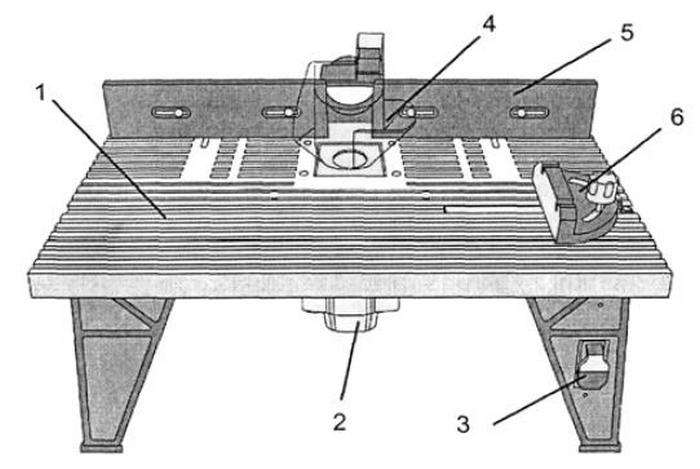

Фрезерный стол — незаменимый помощник на крупных производствах и в домашних мастерских. Покупка оборудования требует не только знания механизма и принципа работы, но и значительных финансовых затрат. Поэтому для домашней мастерской можно сделать фрезерный стол своими руками.

Покупка оборудования требует не только знания механизма и принципа работы, но и значительных финансовых затрат. Поэтому для домашней мастерской можно сделать фрезерный стол своими руками.

Содержание

- 1 Виды оборудования

- 2 Как сделать фрезер своими руками?

- 3 Краткая пошаговая инструкция

- 4 Как сделать стол для фрезеровки

- 5 Установка фрезера

- 6 Изготовление лифта для рабочей головки

- 6.1 Лифт с автомобильным домкратом

- 6.2 Лифт с маховиком

Виды оборудования

Ручной фрезер — помощник любого мастера, который поможет обработать любые виды материала путем сверления, создания пазов, кромки и других видов работ.

Процесс эксплуатации инструмента требует особой внимательности и ловкости со стороны мастера, так как необходимо одновременно придерживать фрезу и обрабатываемый материал. Чтобы облегчить работу, многие специалисты покупают или изготавливают фрезерный стол для ручного фреза своими руками.

Фрезерный столик — необходимое приложение к ручной машине, облегчающее работу мастера в домашних мастерских. Он помогает изготовить качественные заготовки, детали, не уступающие изделиям, которые произведены профессионалами на производственных мощностях.

Самодельный фрезерный стол предполагает жесткое крепление механизма с ручным управлением к столешнице снизу. Это помогает улучшить качество конечного продукта, повышает продуктивность труда, уменьшает вероятность травматизма и помогает качественно обрабатывать материал.

Сделать фрезерный стол собственными руками несложно, а при соблюдении описанных ниже правил он не будет отличаться от покупной продукции и станет незаменимым помощником в мастерской. Кроме этого, самодельный стол для фрезера будет обладать только необходимыми опциями и иметь размеры, которые помогают разместить его в удобном месте.

Перед изготовлением оборудования важно выбрать необходимый вид механизма, определиться с его функционалом, а также возможностью дальнейшей модернизации.

В зависимости от исходного материала, который подлежит обработке, механизм можно изготовить своими руками для вытачивания заготовок из дерева, металла, пластика.

В зависимости от габаритов и мобильности, существует три типа:

- Стационарное оборудование имеет большие размеры, крепится к полу или стенам, поэтому возможность дальнейшего перемещения, как правило, отсутствует.

- Портативное оборудование — достаточно компактно и весит немного, что повышает его мобильность. Небольшой настольный фрезерный стол можно переносить и закреплять на любой поверхности. При изготовлении важно оснастить такой мини станок всеми необходимыми атрибутами для качественного выполнения работы.

- Агрегатный механизм. При необходимости рабочую плоскость стола для фрезерного станка возможно в дальнейшем расширять и модернизировать.

Как сделать фрезер своими руками?

Прежде чем приступить к изготовлению фрезерного стола своими руками, необходимо вооружиться инструментами и материалами. Вам понадобится клей столярный, болты, гайки, шурупы, древесноволокнистая плита средней плотности или ЛДСП, березовая фанера, электрический лобзик, ключи, бумага для обработки поверхности, карандаш и линейка для замеров.

Вам понадобится клей столярный, болты, гайки, шурупы, древесноволокнистая плита средней плотности или ЛДСП, березовая фанера, электрический лобзик, ключи, бумага для обработки поверхности, карандаш и линейка для замеров.

При изготовлении механизма важно создать массивную конструкцию, которая выдержит нагрузку предполагаемых работ. Для лучшей устойчивости фрезерные столы оснащаются регулируемыми ножками, что позволяет регулировать высоту стола и устанавливать его на любую поверхность, в том числе неровную.

Поверхность столешницы лучше изготавливать из износоупорного материала, который выдержит большие нагрузки и незначительное повышение температуры. С этой целью отлично подойдут кухонные поверхности. Раму рабочей зоны и ножки стола можно выполнить из бруса или фанеры толщиной 6 мм. При этом важно обеспечить свободный доступ к фрезеру, который крепится под эксплуатационной поверхностью, с целью проведения технического обслуживания. Для этого поверхность устройства можно сделать откидной либо выдвижной.

Стол для ручного фрезера должен отвечать всем условиям безопасности, поэтому:

- Кнопка для запуска оборудования должна быть портативной, а с целью исключения самопроизвольного включения ее обязательно нужно оснастить крышкой.

- Оборудование должно иметь экстренную кнопку выключения, находящуюся в легком доступе — для аварийного отключения станка.

- Рабочую фрезу необходимо закрыть защитным щитком (лифтом).

- Важно обеспечить чистое пространство вокруг рабочего стола. Установите стол на ровной поверхности, где нет ступенек, выступающих предметов, ям, проводов и прочего, что может стать причиной травмы.

- Электрическая проводка и провода, которые подходят к фрезерному столу для ручного фреза, должны быть надежно спрятаны в гофрированную трубу и закреплены на внутренней поверхности рабочей плоскости и ножек.

- Замена рабочей головки осуществляется исключительно при выключенном приборе, а также отключенном от сети.

- Для предотвращения попадания опилок в глаза, а также загрязнения рабочей плоскости, которое может привести к нарушению концентрации, необходимо предусмотреть варианты очищения.

- Исключить засорение рабочей фрезерной головки, что поможет предотвратить проскальзывание элементов заготовки.

Краткая пошаговая инструкция

Прежде чем приступить к сборке сделанного своими руками фрезерного стола из ручного фреза, необходимо ознакомиться с детальными схемами оборудования. Чертежи фрезерного стола и пошаговые инструкции, как сделать простейший фрезерный стол, представлены ниже:

- Из письменного стола, листов дерево-стружечной пластины и брусков изготавливаем станину и столешницу необходимых размеров. С правой стороны делаем отверстие для установки пусковой и аварийной кнопки, которая будет способствовать включению фрезера.

- Изготавливаем монтажную пластину, если есть необходимость в жестком креплении.

- Делаем из ДСП, железных уголков, гаек и болтов лифт для движения фрезерного оборудования.

- Под фрезер на поверхности стола делаем отверстие для рабочей головки и направляющего профиля, которые крепятся к станине фиксаторами.

- Обязательно делаем отверстие и короб для стружки и других отходных материалов. Это необходимо для предотвращения засорения механизма. К коробу крепится шланг, с помощью которого производится удаление отходов.

- К пластине крепим конструкцию фрезерного механизма, а затем фиксируем на столешнице.

- С фрезера снимаем ручки и крепим подъемный механизм (домкрат, маховик).

Как сделать стол для фрезеровки

В процессе изготовления важно ознакомиться с чертежами стола для фрезера своими руками, так как его изготовление требует точных расчетов. Это необходимо, чтобы готовое оборудование позволяло выполнять не только заготовки, но и предусматривало очистку рабочей зоны и обеспечивало безопасность работы.

Универсальный фрезерный стол можно изготовить из столешницы кухонного или письменного стола, в основе которых древесно-стружечная пластина толщиной 36 мм. Рекомендуем использовать такой материал, так как он повысит устойчивость стола, снизит воздействие вибрации, а в процессе фрезерования гладкое пластиковое покрытие обеспечит свободное движение обрабатываемого материала.

Так же реально сделать стол из древесноволокнистой плиты средней плотности или шлифованной древесноволокнистой плиты с облицовочной пленкой, как изготовить станину из готового письменного или кухонного стола. Толщина исходного материала не должна быть менее 16 мм.

Изготовление фрезеровочного стола начинается с рамы. Крышка рабочей поверхности обязательно должна выступать с фасадной части на 10-20 см.

Установка фрезера

Важным элементом самодельного стола для ручного фрезера является рабочая головка, при установке которой необходимо предусмотреть надежное крепление, позволяющее фрезеру свободно двигаться. Это предотвратит его смещение и снизит вероятность травматизма. Для этого рекомендуется поместить рабочий инструмент на пластине, для изготовления которой необходимо придерживаться следующих правил:

- Плита должна быть прочной, чтобы предотвратить ее провисание и смещение рабочей головки.

- Диаметр отверстия для фрезерного оборудования должен быть больше рабочей головки, что позволит производить качественное техническое обслуживание и обрабатывать различными насадками заготовки и с легкостью их менять.

- Фиксировать винты и головки необходимо таким образом, чтобы они находились на поверхности — это поможет предотвратить задевание обрабатываемого материала.

- После крепления подошвы фреза к пластине зафиксируйте последнюю на рабочем столе. Необходимо произвести их зачистку с помощью полирующих материалов.

Изготовить пластину для крепления рабочей головки можно из металлических листов толщиной около 0,4 см. Для изготовления понадобится 2 стальных листа, на которых делаются 2 разных отверстия: 9 и 10 см в диаметре. Полученные заготовки соединяются между собой с помощью винтов. На готовой пластине делаются специальные отверстия, предназначенные для фиксации подошвы рабочего механизма. Из аналогичного материала можно изготовить вкладыши с отверстиями для смены фрез и втулок.

После изготовления крепления и втулок можно приступать к установке и фиксации подошвы накладками, которые используются по всей плоскости крепежного устройства. Такой способ установки поможет регулировать фрезерную подошву в случае ее проседания.

Изготовление лифта для рабочей головки

Стол для ручного фрезера невозможно представить без фрезеровочного лифта, который обеспечит вертикальное движение рабочей головки и повысит безопасность оборудования. Такая установка поможет осуществлять работу без непосредственного взаимодействия человека с электрическим инструментом.

Снизу рабочей плоскости на металлической пластине размещаются две одинаковые стойки, по которым будет происходить движение фрезеровочного механизма под воздействием толкающего устройства.

Рекомендуем воспользоваться рекомендациями по изготовлению наиболее эффективных и качественных подъемных установок.

Лифт с автомобильным домкратом

Принцип работы такого прижима для фрезеровочного стола заключается в ручной подкачке рычагом. Мастер с помощью собственных усилий осуществляет вертикальное движение рабочей головки. Лифт с домкратом является универсальным, компактным.

Для установки лифта к нижней части устройства крепится два параллельных упора с помощью металлических уголков, которые фиксируются шурупами. На направляющие устанавливается короб, в который помещается рабочая головка и домкрат. Для изготовления первого можно использовать фанеру или древесно-стружечную плиту. Снизу короба на направляющие фрагменты устанавливается горизонтальное основание — упор для фрезера, который предотвратит падение механизма.

На направляющие устанавливается короб, в который помещается рабочая головка и домкрат. Для изготовления первого можно использовать фанеру или древесно-стружечную плиту. Снизу короба на направляющие фрагменты устанавливается горизонтальное основание — упор для фрезера, который предотвратит падение механизма.

Рабочая головка передней частью через пластину крепится к столешнице. Крепление не должно препятствовать свободному вертикальному движению фрезера. Задняя часть механизма устанавливается на опору лифта между направляющими, которые фиксируются на месте ручек фрезера. Для прочности устройство дополняется пружинами.

Лифт с маховиком

Лифт столешницы для фрезеровочного стола делается на основе упорного диска, шпильки и маховика.

Изготовление транспортира для фрезеровочного стола начинается с вырезания опорного диска. Для этого вам потребуется деревянная заготовка толщиной 1,8-2 см, из которой делается диск с углублением около 1,2 см в центре. В центре углубления с помощью дрели делается сквозное отверстие диаметром 1 см.

К опорному элементу через отверстие крепится шпилька диаметром 10 мм, которая фиксируется с помощью гаек и шайб. Размер шпильки в длину должен быть более 5 см, что необходимо для обеспечения свободного шага. На закрепленной шпильке ниже середины осуществляется крепление махового диска с помощью гаек и шайб.

С нижнего конца шпилька фиксируется на фанере, которая располагается в нижней части стола между ножками в 8 см от пола. Для крепления может использоваться встроенная гайка, относительно которой будет осуществляться вертикальное движение фрезы.

При желании собрать устройство можно самостоятельно своими руками, используя подручные средства и ручной инструмент. В процессе изготовления станка важно соблюдать пропорции и следовать предоставленным чертежам, которые облегчат работу.

Как сделать самодельный самодельный 3D-маршрутизатор – Блог Paoson

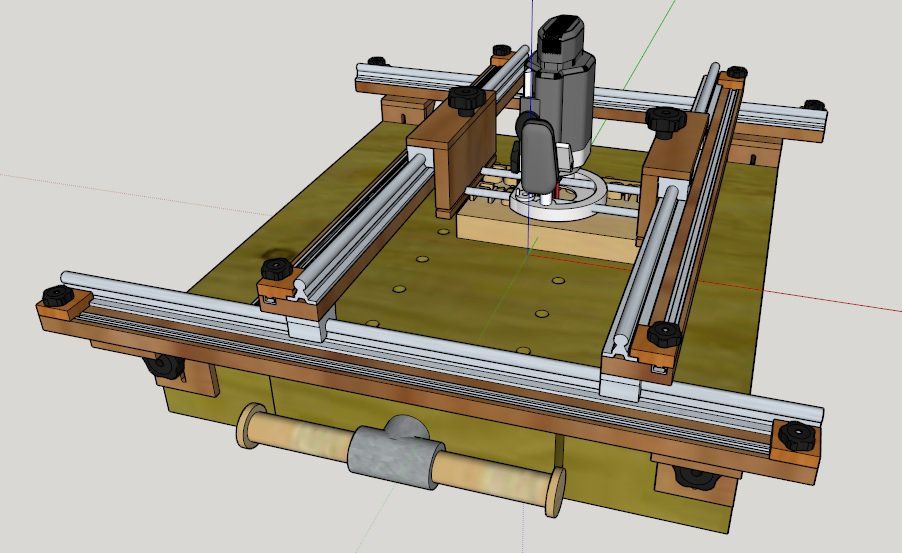

Я придумал эту идею как способ избежать трудностей и траты времени при подготовке ЧПУ для определенных работ. Если проект не очень повторяющийся, иногда вы можете потратить больше времени на подготовку ЧПУ, чем на работу над самим проектом.

Если проект не очень повторяющийся, иногда вы можете потратить больше времени на подготовку ЧПУ, чем на работу над самим проектом.

С помощью этого ручного фрезера вы можете очень быстро сверлить отверстия и фрезеровать. Зажимное кольцо диаметром 43 мм делает его очень универсальным, а переключение между фрезерованием и сверлением занимает очень мало времени.

3D-чертежи фрезерных станков

В сети определенно есть много деревянных фрезерных столов и чертежей фрезерных станков с ЧПУ . Что отличает этот проект, так это набор функций и продуманность того, как все это собрано вместе, а также его дизайн, направленный на максимальную универсальность.

Этот фрезерный стол можно использовать в качестве 3-осевого сверлильного станка, шлифовальной станции (с установкой на него сверлильного шлифовального барабана) и 2D-фрезерного станка. Кроме того, вы можете создавать простые фигуры в 3D, используя эталонную модель. Используя набор аксессуаров, вы также можете вырезать круги, квадраты и копировать 2D-эталонные модели.

Используя набор аксессуаров, вы также можете вырезать круги, квадраты и копировать 2D-эталонные модели.

Его также можно адаптировать к любому типу фрезера, изменив систему зажима, как это сделали некоторые из моих читателей, хотя он потеряет возможность быстрого переключения между резанием и сверлением.

Этот инструмент можно использовать бесчисленное количество раз. Как изготовитель гитар, я намерен разработать серию шаблонов для корпусов и грифов гитар, которые будут изготовлены с помощью 3D-маршрутизатора без включения ЧПУ. Кроме того, его также можно использовать в других проектах по деревообработке. Я попытался сделать простую в сборке конструкцию, довольно простую и дешевую.

Габаритные размеры: Высота 800 мм, ширина 740 мм и глубина 700 мм.

Используемые размеры: 425 мм по оси X, 535 мм по оси Y и 185 мм по оси Z.

Это 3D-модель SketchUp, включенная в планы, которые вы найдете на моем сайте. Если вы заинтересованы в сотрудничестве с моей сетью или создании собственного 3D-маршрутизатора, здесь вы можете скачать их.

Если вы заинтересованы в сотрудничестве с моей сетью или создании собственного 3D-маршрутизатора, здесь вы можете скачать их.

Как сделать 3D-маршрутизатор: серия 1

Это первое видео из серии 3D Router. Я начну с вырезания всех частей с помощью фрезерного станка и стола для пилы , чтобы начать этот проект. Чтобы собрать этот инструмент, требуется большая точность, а также опыт работы с деревом. Я отмечу все детали в соответствии с планами, чтобы вырезать их позже.

Срезы, сделанные диском и фрезерование должны быть идеально прямыми и должным образом выровнены, иначе станок может вибрировать, что повлияет на результаты.

Вы также можете отнести список на деревообрабатывающий склад. Они вырежут и сопоставят все части для вас, поэтому вам нужно будет только обработать меньшие разрезы и соединить части.

Как сделать 3D-маршрутизатор: Ep2

В этом втором видео я собираюсь закончить резку, шлифование и подготовку всех деталей в соответствии с планом; например скидка на диск пружина . Эта пружина должна выдерживать вес оси Z с установленным фрезером. Их легко найти в магазинах сельскохозяйственных запчастей. После этого приступаю к сборке Г-образных частей осей.

Эта пружина должна выдерживать вес оси Z с установленным фрезером. Их легко найти в магазинах сельскохозяйственных запчастей. После этого приступаю к сборке Г-образных частей осей.

Эти L должны быть изготовлены из железа или стали. Я использовал алюминий, но поскольку этот металл мягче, чем подшипники, они вырезают канавку в алюминии, что в конечном итоге может привести к люфту. Вы можете приклеить или привинтить их, убедившись, что винты не касаются подшипников. Используйте линейки, чтобы убедиться, что они прямые и параллельные.

Как сделать 3D-маршрутизатор: Ep3

Я начинаю это видео со сборки всех частей оси X, и сразу после этого я начинаю устанавливать их подшипники , как видно на 2.45 на видео.

Отверстие диаметром 8 мм необходимо сделать немного больше в направлении и местах, отмеченных на плане, чтобы можно было подогнать положение подшипников к металлическому профилю без люфта. Эта система регулировки довольно проста, но эффективна при правильном ее выполнении.

Эта система регулировки довольно проста, но эффективна при правильном ее выполнении.

После этого я прикрепляю фанеру Ls, выполняющую роль моста. Я буду использовать деревянные дюбели, чтобы укрепить некоторые детали, требующие большей прочности. Чтобы просверлить эти отверстия прямо, я сделал шаблон , который пригодится в такие моменты.

Также установлю нижнюю часть, соединяющую обе фанерные Ls. Без этой детали фрезер будет раскачиваться при приложении усилия при фрезеровании, особенно при фрезеровании на одном из концов.

После этого я прикручиваю две планки сосны на нижнюю часть, чтобы создать некоторое расстояние между станком и столом, на котором он будет стоять, а также для возможности перемещения по оси X.

Как сделать 3D-маршрутизатор: серия 4

Я начинаю это видео с привинчивания деталей направляющей, поддерживающих движение по оси Y. Излишне говорить, что рама должна быть идеально выровнена, чтобы обеспечить плавное скольжение по фанерным Ls, иначе она может застрять при регулировке высоты.

Я заканчиваю обработку и сборку всех деталей по оси Y и, как только это будет сделано, я начинаю обрабатывать детали по оси Z. Я начинаю с того, что просверливаю все необходимые отверстия с помощью сверла для колонн .

На данный момент можно сказать, что мы на полпути!

Как сделать 3D-маршрутизатор: Ep5

Здесь вы можете увидеть, как я заканчиваю обработку и сборку всех деталей по оси Y. Затем начинаю крепить подшипники, которые двигаются по оси Y рамы, которая, в свою очередь, двигается вверх-вниз по оси X. Г-образные фанерные детали.

Я должен выполнить те же шаги, что и с другими подшипниками, увеличив отверстие, указанное на чертежах, чтобы мы могли отрегулировать положение подшипника .

Из-за сложности осей Y и Z эта часть может потребовать наибольшего терпения и навыков во всем проекте. Здесь много мелких, неуклюжих деталей…

Ввинтите детали, удерживающие толкатели. Поскольку им придется выдерживать большую силу, мы должны убедиться, что они надежно закреплены на месте. Я буду использовать шурупы, дюбеля и клей .

Поскольку им придется выдерживать большую силу, мы должны убедиться, что они надежно закреплены на месте. Я буду использовать шурупы, дюбеля и клей .

Как сделать 3D-маршрутизатор: Ep6

Теперь я перейду к оси Z. Я закончу обработку и соберу все его части воедино. Отверстие для Зажимное кольцо 43 мм должно быть тугим и изготавливаться с помощью биты точного размера, регулируемой биты или с ЧПУ.

Убедитесь, что маршрутизатор надежно закреплен, иначе он может оторваться во время работы, что может быть опасно.

После обработки системы затяжки для фрезера я установил на место прижимной хомут. Он должен быть плотным, чтобы избежать вибраций при работе.

Сейчас попробую поставить пружину на место. Затягивая и ослабляя рым-болт мы можем отрегулировать силу пружины. Это простая система, которая оказалась весьма эффективной. Осталось установить ось Z.

Как сделать 3D-маршрутизатор: Ep7

В этом видео я собираюсь закончить ось Z, приводной рычаг, а также другие аксессуары, такие как управление лифтом. Два винта, удерживающие приводной рычаг, должны быть немного ослаблены, чтобы обеспечить возможность вращения. Лучше всего использовать самоконтрящуюся гайку .

Два винта, удерживающие приводной рычаг, должны быть немного ослаблены, чтобы обеспечить возможность вращения. Лучше всего использовать самоконтрящуюся гайку .

Так же сделаю поворотное колесо позволяющее вертикальное перемещение оси Y, а так же все быстрозажимные втулки и тормоза осей, тоже из остатков фанеры 18мм.

После этого вырежу и соберу опору с помощью шурупов и приклею к ней две направляющие части, которые входят в рабочий стол. Это поможет нам поддерживать идеальное выравнивание, облегчая монтаж заготовок.

Как сделать 3D-маршрутизатор: Ep8

Это последнее видео из серии 3D Router. Сначала я закончу обработку направляющей с помощью самого 3D-маршрутизатора. Как видно из видео, этот фрезер будет весьма полезен для такого рода фрезеровки.

После того, как я убедился, что направляющая скользит по своим направляющим плавно, я готовлю несколько отверстий для размещения нескольких резьбовых вставок , позволяющих зафиксировать направляющую в определенном месте.

Еще раз, с помощью 3D-маршрутизатора я сделаю пару канавок для рабочего стола, что позволит нам вставить небольшие зажимы для удержания заготовок. Мы могли бы также использовать t-track направляющие, но эта система дешевая и эффективная.

Также сделаю 2D и 3D последователи. Детали, удерживающие эти толкатели, должны быть прочно закреплены и закреплены. Лучше всего использовать клей и шурупы.

Наконец, я обработаю все необходимые детали для использования шлифовального барабана на моем 3D-маршрутизаторе.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep1

Прежде чем приступить к этому проекту, я устанавливаю простой замок на ось Z, который позволяет фрезеровать сзади, не активируя рычаг. Это очень полезно в некоторых задачах, связанных с 2D повторителем и 3D повторителем.

С помощью ЧПУ я сделал несколько шаблонов для 2D-контуров и 3D-верхней части гитары. Если у вас нет станка с ЧПУ, я предлагаю вам сделать его у того, у кого он есть. Их также можно изготовить вручную, но это потребует большой точности.

Если у вас нет станка с ЧПУ, я предлагаю вам сделать его у того, у кого он есть. Их также можно изготовить вручную, но это потребует большой точности.

Хороший набор шаблонов позволит повторять проекты сколько угодно раз!

Мы могли бы также использовать настоящую гитару в качестве шаблона, но вам нужно было бы защитить ее поверхность, чтобы не повредить ее толкателями. Я сделал два основания 700x350x10 мм из МДФ для удержания и позиционирования заготовок.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep2

Как вы могли догадаться, для того, чтобы фрезерованная деталь была идентична шаблону, 2D-ролик должен быть того же диаметра, что и немного, хотя в качестве альтернативы мы могли бы установить меньшего размера с подшипником , если мы хотим, чтобы деталь была больше, чем шаблон.

Используя биты и подшипники разных размеров, мы можем использовать одни и те же шаблоны для разных фрезерных работ.

Используя кусок того же материала, который я буду использовать для крышки электроники, я регулирую высоту фрезерования. После обработки шаблона и гитары я продолжаю обрабатывать переднюю часть для звукоснимателей, переключателей и грифа гитары.

Глубина каждого прохода Z зависит от материала и инструментов, которые мы используем. В идеале вы должны действовать плавно и осторожно при использовании маршрутизатора. Как вы можете видеть на 2.50, 2D-следящий может использоваться как спереди, так и сзади. Я лично предпочитаю делать это сзади, потому что я могу больше сосредоточиться на шаблоне.

Когда я собираюсь фрезеровать контур гитары, я понимаю, что 2D-повторитель натыкается на него, делая невозможным продолжение. Это можно легко решить, немного подрезав ведомый элемент.

А теперь самое интересное в этой машине, которая способна воспроизвести верхнюю деку любой гитары в 3D. Подгоняю шаблоны и ставлю ведомый на место.

Изготовление электрогитары с помощью 3D-маршрутизатора: Ep3

Я опускаю всю оснастку по оси Y, приближая фрезер к заготовке. Затем я настраиваю высоту повторителя, чтобы использовать 3D-повторитель. Так как я собираюсь сделать несколько Z-проходов сверху, долото будет сначала немного выше, чем толкатель. В последнем проходе они должны быть на одной высоте.

Затем я настраиваю высоту повторителя, чтобы использовать 3D-повторитель. Так как я собираюсь сделать несколько Z-проходов сверху, долото будет сначала немного выше, чем толкатель. В последнем проходе они должны быть на одной высоте.

Использование концевой фрезы для черновой обработки даст нам оптимальные результаты за более короткое время. Я привык шлифовать гитары такого типа, не деформируя верхнюю часть, но если вы не эксперт, вы можете использовать изогнутую фрезу для последних 2 или 3 мм, получая более гладкую верхнюю часть, которая практически не нуждается в шлифовке.

Как и в случае с 2D повторителем, я предпочитаю шлифование сзади. Я могу больше сосредоточиться на шаблоне, и это менее опасно.

Я снова устанавливаю 2D-шаблон, чтобы фрезеровать переплет . Если все правильно, замена шаблонов не должна быть проблемой. Если это не так, вы можете повредить корпус гитары, если бита войдет слишком глубоко в любой точке по контуру корпуса.

Наконец, я собираюсь прикрепить барабан шлифовальный барабан и отшлифовать контур корпуса гитары. Это очень удобно для таких работ, потому что он может достичь всех острых изгибов, которые не может выполнить ленточная шлифовальная машина.

Модернизация подшипника 3D-маршрутизатора:

После одного года использования пришло время выполнить техническое обслуживание моего 3D-маршрутизатора . Я собираюсь сосредоточиться на подшипниках и алюминиевых профилях. Как я уже говорил, алюминий был не самым мудрым выбором. Некоторые канавки появились из-за того, что подшипники изготовлены из более твердого материала.

Примечание: Я не планирую обновлять планы 3D-маршрутизатора, потому что, как вы можете видеть на видео, вряд ли нужны какие-либо модификации, и обе системы хороши, если сделаны правильно и с правильными частями.

Вам нужно всего лишь раздвинуть подшипники на 6 мм по осям Y и X и опустить часть оси Z еще на 6 мм, как показано на видео.

Проект считывателей 3D-маршрутизатора:

Посетите тему 3D-маршрутизатора на форуме:

Умный самодельный стол 3D-маршрутизатора

Деревообработка цех

4

«Сусо», ведет бизнес как Паосон Лютье, производитель инструментов и столяр в Гализе, Испания. Помимо того, что он известен своими впечатляющими навыками изготовления инструментов, он также известен изготовлением искусно спроектированных фрезерных столов, настольных пил и ленточных шлифовальных станков, которые он использует в своей деревообработке.

Самый последний проект Paoson Luthier — деревянный 3D-маршрутизатор ручной работы. Сусо пишет о своей мотивации сборки:

Сусо пишет о своей мотивации сборки:

Идея возникла после преодоления трудностей и потери времени при подготовке к некоторым работам с ЧПУ. Иногда я тратил больше времени на подготовку к ЧПУ, чем на саму работу. С помощью этого ручного фрезера вы можете делать отверстия или фрезеровать очень быстро. Универсальная цанга 43 мм делает его очень универсальным, и вы можете очень быстро менять фрезерный инструмент для сверления.

На веб-сайте Paoson Luthier у Сусо есть страница со всеми видеороликами, которые он сделал, документируя всю сборку фрезерного стола. Он также продает набор планов за 15,00 евро (менее 18 долларов). В планах есть шаблоны для всех частей, либо в увеличенном масштабе, либо в реальном размере.

Конечно, в киберпространстве витает множество деревянных фрезерных столов и чертежей фрезерных станков с ЧПУ. Что делает этот проект примечательным, так это набор функций и продуманность того, как все это собрано и разработано для максимальной универсальности.

Фрезерный стол Paoson Luthier можно использовать как 3-осевой сверлильный станок, шлифовальную станцию, 2D-фрезер, а также выполнять 3D-фрезерование по эталонной модели. Используя ряд принадлежностей, вы также можете вырезать круги, прямолинейные квадраты и вырезать 2D-эталонную модель.

Это определенно не похоже на простую сборку. Вероятно, для успешного завершения этого проекта вам понадобятся серьезные столярные мастера и приличное торговое оборудование. Но представьте, сколько гордости вы испытывали бы, выполняя проекты на наборе довольно сложных инструментов, которые вы сделали сами.

помеченный CNC Router самодельные инструменты Планы Инструменты Наши веб-сайты используют файлы cookie для улучшения вашего просмотра. Некоторые из них необходимы для основных функций наших веб-сайтов. Кроме того, мы используем сторонние файлы cookie, которые помогают нам анализировать и понимать использование. Они будут храниться в вашем браузере только с вашего согласия, и у вас есть возможность отказаться.