Фрезерный стол проще некуда Идея из фрезера своими руками

содержание видео

Рейтинг: 4.0; Голоса: 1

Фрезерный стол проще некуда Идея из фрезера своими руками AlfFisher: 1. Как бюджетный вариант на скорую руку – пойдетНо для нормальной работы нужно ставить фрезер через переходную пластину, лучше металлическую, толщиной 3-5 мм, так как толстый фанерный стол съедает глубину реза. 2. Фрезеру в столе нужен лифт. Каждый раз лезть под стол, чтобы отрегулировать глубину не очень удобно. Один из самых простых лифтов – рычажный (когда рычаг закреплен к столу и одним концом подпирает фрезер3. Также нужна нормальная линейка, желательно с подвижными направляющими и пылеотсосом. 4. Выключатель для фрезера лучше организовать в виде выключателя + 2 розетки (для пылесоса и фрезера. 5. Еще стоит подумать о прижимах (веерных и плоских) так как подавать детали руками, особенно при больших объемах, не удобно и НЕ безопасно.

Дата: 2020-03-29

← Годный распиловочный стол своими руками проще некуда Приспособление

Универсальный диск по металлу для БОЛГАРКИ Диск для УШМ →

Похожие видео

Листовая обработка томатов, которая меняет их на глазах!

• Сад и Огород – Своими руками

Не бойтесь нарывной рассады. Какие растения можно высаживать нарывом?

• Иван Русских

Коварный пожиратель урожая! Защищаем деревья от цветоеда. Видео с браком.

• Иван Русских

Срочно обработайте сад! Груше грозит опасность. Ржавчина! Видео с браком.

• Иван Русских

Как прошли ПРАЗДНИКИ: новые мосты, шпалеры, прополки и чай. РАБОЧИЙ ВЛОГ.

• Супер – Отпуск на Даче

Как использовать нарцисс с пользой. Нарцисс – коварный отравитель и помощник в саду и огороде!

• Иван Русских

Комментарии и отзывы: 9

Петр

У всех подобных видео одна проблема – с электрикой большинство СЪЕМЩИКОВ не знакомы и понятия о пусковых токах и нагрузках на контакты не имеете.

Сергей

Кроме лобзика, еще рубанок/фуганок. Не знаю толщину плиток, но не хотите сделать так, чтобы подошва инструментов была заподлицо с поверхностью стола. ИМХО для лобзика будет актуальнее. Не знаю функцию торчащих перемычек (а одном из видео Вы из шлифовали, но если от них избавиться, то можно подумать и о направляющих и прочих приблудах большого стола (тоже на сменных вставках. Жаль, что мне нужен еще более складной, до линии.

Иван

Кстати аналогичная пластина бывает и для циркулярки: позволяет отклоняться от 90.

Кстати аналогичная пластина бывает и для циркулярки: позволяет отклоняться от 90.

Денис

Привет. Верстак хороший. Но по работе с фрезером есть совет. Даже если фреза с подшипником. ставь обязательно хотя бы один упор. а лучше 2. чтобы заготовка всегда касалась опоры в трех точках (подшипник и два упора)

Nikolay

Я гляжу ты парень на все руки всё у тебя получаеться так держать дальше. Есть маленький совет для фрезера сделай подъемный механизм для регулировки фрез ну и осталось сделать рубанок и ленточный станок ну и удачи

Юрий

Торцы обрабатывай первыми, а бока последними, при условии невозможности доставить деревяху с края, это нужно для того что бы сколы при обработке с торца можно обработать уже с боку без переделки.

Сергей

Здравствуйте что за верстак такой я как понял полностью разборный. фрезера я тоже не видел как у вас что за фирма? я как понял его очень удобно к столу крепить с такой подошвой

Алексей

Может кто и писал, читать комментарии не очень охота) слишком далеко поставил от себя, нужно ближе к краю где то мм 200 максимум от края стола, а то спина Бобо)

Kosta

Вопрос – Почему у тебя отверстия после зенковки получились шестигранные? Я не могу понять а как ни как токарь универсал 6 разряда, хм не догоняю реально. 1: 42

1: 42

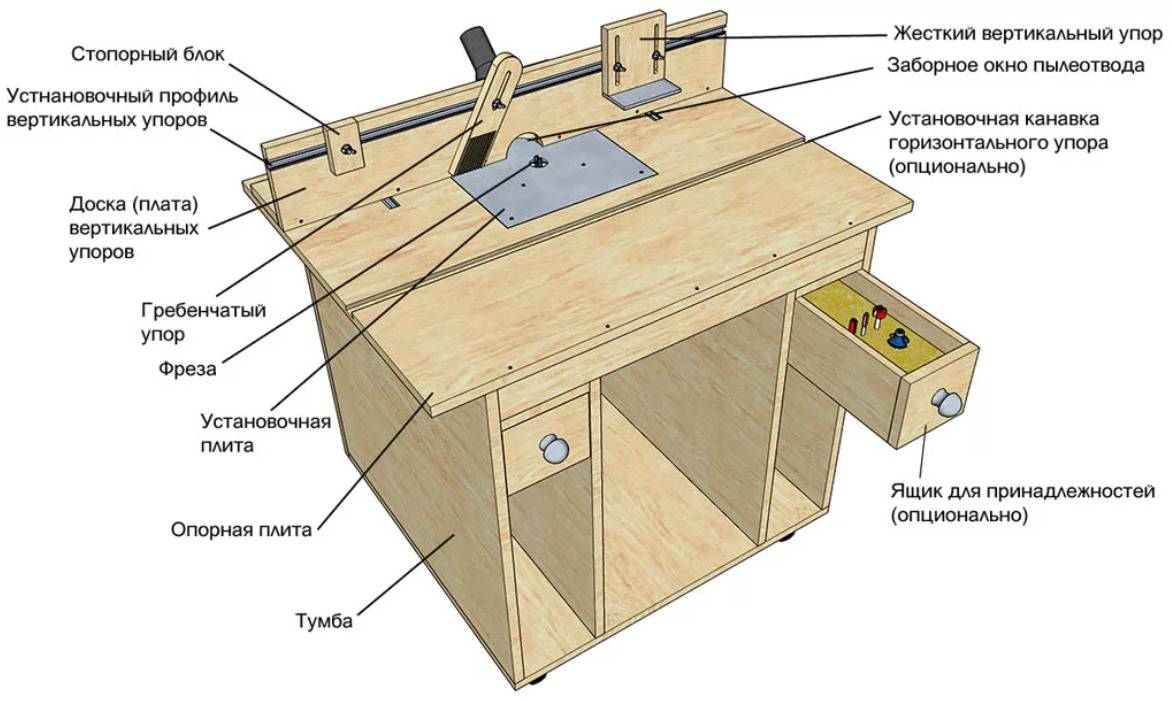

Самодельный фрезерный стол по дереву чертежи. Как выбрать практичный вариант. Подготовка станины и столешницы.

- Выбор типа монтируемого стола

- Станина и ее особенности

- Монтажная пластина: нюансы

- Сборка стола: инструкция

В настоящее время фрезерное оборудование пользуется особой популярностью. Суть этого вида обработки материала заключается в том, что фреза обрабатывает заготовку, которая закреплена неподвижно, то есть вращается сам инструмент, а заготовка нет. Однако это не всегда удобно, если речь идет о ручном фрезере. Стол для ручного фрезера – это отличное решение данной проблемы. Можно сделать конструкцию, которая позволит перемещать заготовку, а сам ручной фрезер будет закреплен стационарно. Возникает вопрос, как сделать своими руками стол для ручного фрезера.

Разумеется, можно попробовать поискать уже готовое решение, но это будет сделать достаточно сложно, так как ручной фрезер является специфическим инструментом. Подобный стол своими руками можно сделать довольно просто. Однако для начала стоит определиться с его конструкцией.

Подобный стол своими руками можно сделать довольно просто. Однако для начала стоит определиться с его конструкцией.

Выбор типа монтируемого стола

Стол для ручного фрезера своими руками можно сделать трех видов:

- портативный;

- стационарный;

- агрегатный.

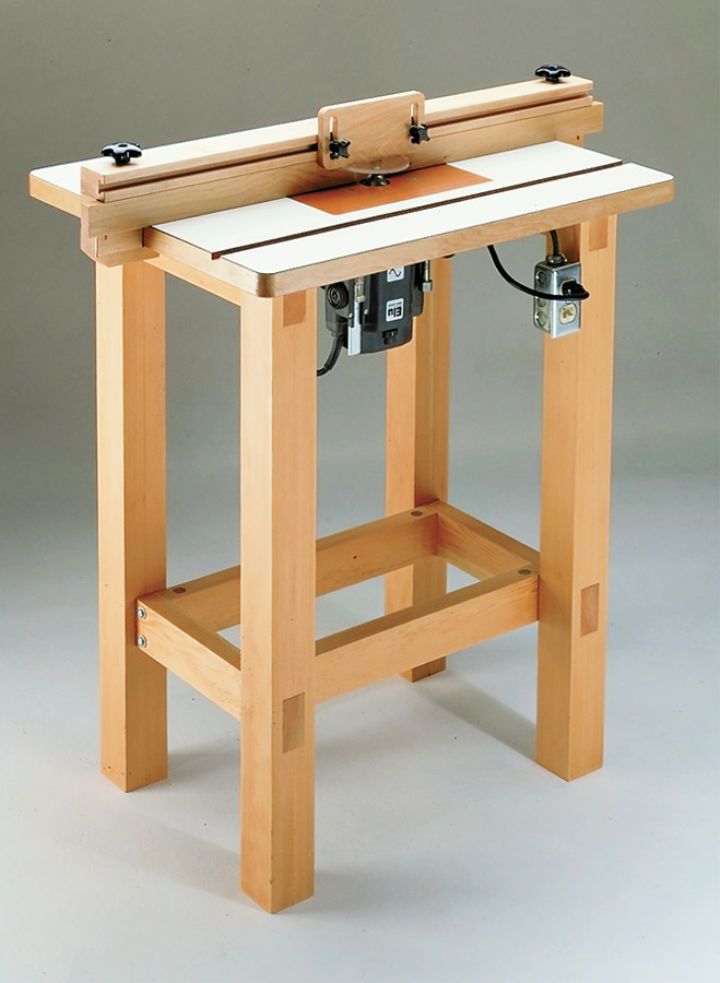

Если говорить о портативном варианте, то он идеален для ручного фрезера. Подобный стол можно использовать не только непосредственно в мастерской, но и перетаскивать его в любое другое удобное место.

Если речь идет о работе в ограниченном пространстве, а также в постоянном месте, то стационарный вариант выглядит предпочтительнее. На нем можно будет делать не только операции с помощью ручного фрезера, но и массу других действий. К примеру, пилить заготовки.

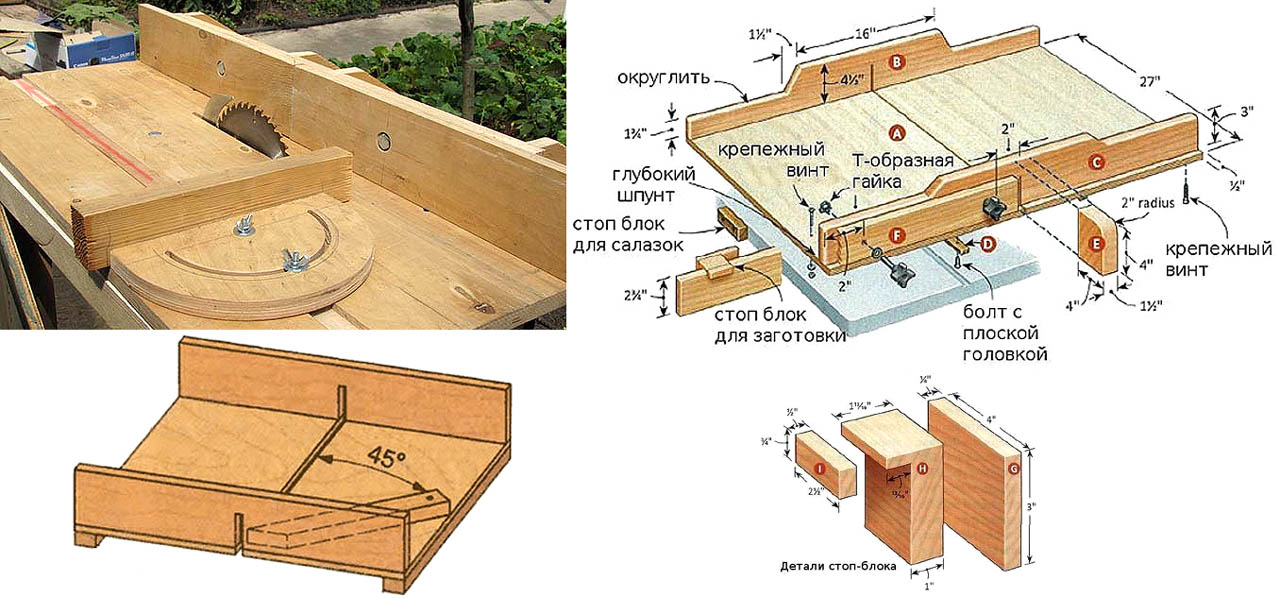

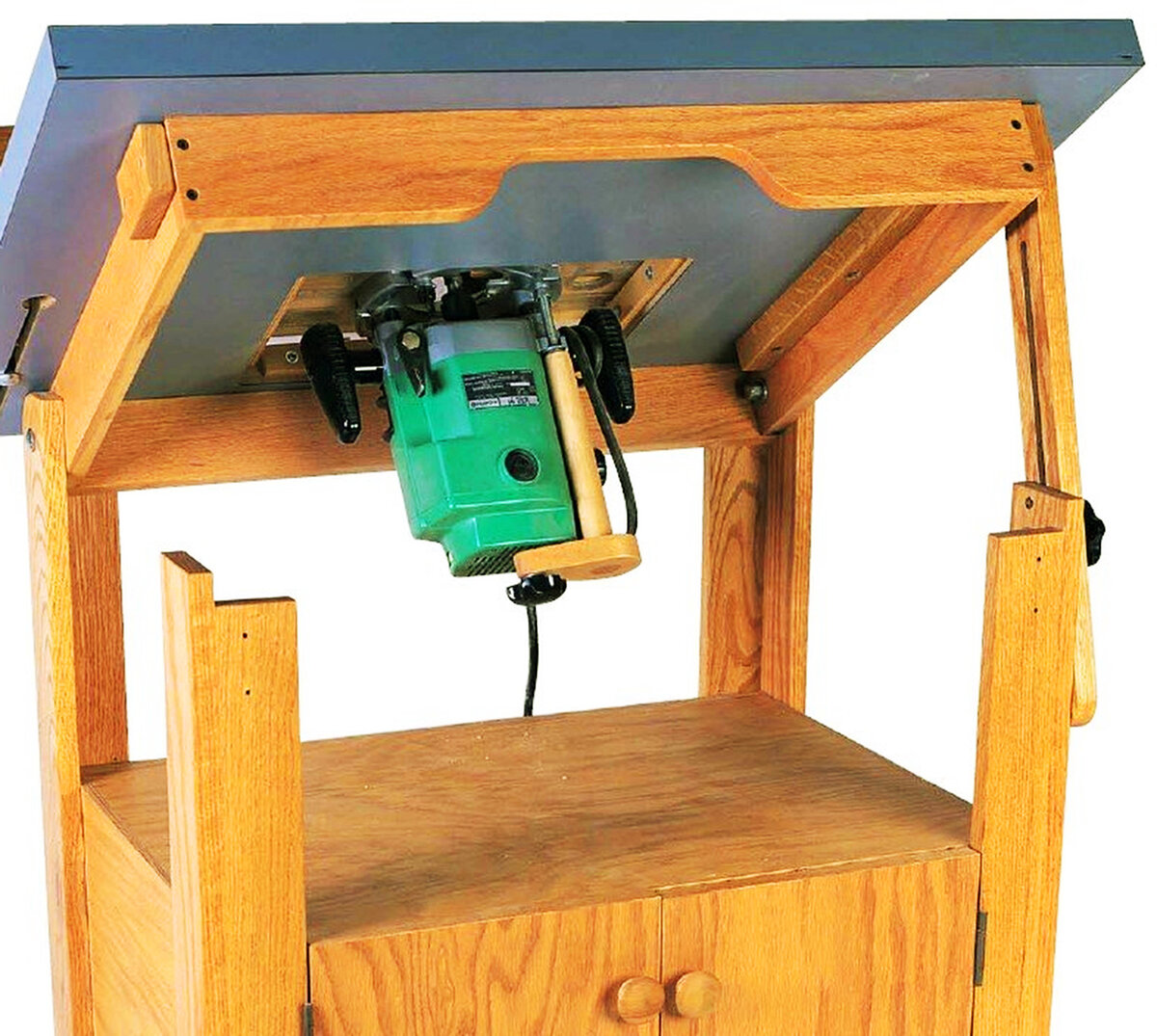

Чертеж фрезерного стола с фрезерным лифтом.

В том случае, если первые два варианта не подходят, нужно выбирать третий.

Перед тем как сделать своими руками стол для ручного фрезера, необходимо четко представлять, из каких основных частей он состоит. Здесь обязательно должна быть станина, столешница, монтажная пластина, упоры. Это и есть те части, которые входят в состав любого стола для ручного фрезера. Самый простой вариант заключается в использовании уже готового стола. К нему просто нужно будет прикрепить дополнительные детали. Здесь придется делать упоры, прижимы и продумать метод крепежа.

Здесь обязательно должна быть станина, столешница, монтажная пластина, упоры. Это и есть те части, которые входят в состав любого стола для ручного фрезера. Самый простой вариант заключается в использовании уже готового стола. К нему просто нужно будет прикрепить дополнительные детали. Здесь придется делать упоры, прижимы и продумать метод крепежа.

Однако стоит подробнее рассмотреть процесс с самого начала, чтобы не возникало вопросов по поводу того, как сделать стол для ручного фрезера своими руками.

Вернуться к оглавлению

Станина и ее особенности

Станина является неотъемлемой частью любого стола для фрезера. Причем это касается не только ручного варианта, но и обыкновенного. Станина состоит из двух частей – каркаса и столешницы.

Для работы понадобятся МДФ или ДСП, а также металлические профили и древесина.

Именно металлический профиль обеспечивает простую сборку всей конструкции. Здесь все стыки не свариваются между собой, а крепятся посредством болтовых соединений.

Что касается размеров станины, то они подбираются в зависимости от того, какого размера детали на ней будут чаще всего обрабатываться. Для того чтобы избежать ошибок, стоит обзавестись чертежом. На нем следует указать все габаритные и геометрические размеры.

Список материалов и деталей для изготовления фрезерного стола.

Что касается высоты станины, то она должна быть оптимальной для проведения работ. Лучше всего выбирать высоту от 0,8 до 1 м. Однако все зависит в основном от роста самого человека, которому предстоит работать с помощью ручного фрезера. Чтобы избежать задевания ногами нижней части стола в процессе работы, стоит сделать ее углубленной по отношению к верхней части. В этом случае все проблемы подобного рода отпадают.

Для изготовления крышки следует использовать ДСП. Этот материал отлично противостоит различного рода вибрациям. К тому же подобная поверхность будет твердой и гладкой, а это означает, что по ней легко будет скользить и перемещаться заготовка.

Можно использовать и толстый пластик. Подобная поверхность достаточно легко обрабатывается с помощью любых инструментов. Кроме того, пластик является гладким материалом, по которому заготовка будет отлично скользить. Здесь даже не потребуется дополнительной обработки. Пластик легко резать и обрабатывать. Это позволяет сделать отличные пазы на его поверхности и крепеж.

Столешница из алюминия тоже является отличным вариантом. Это материал легко обрабатывается и не подвергается воздействию внешних агрессивных факторов. В первую очередь речь идет о влаге. Алюминий не подвержен коррозии. Столешница прослужит долгие годы.

Вернуться к оглавлению

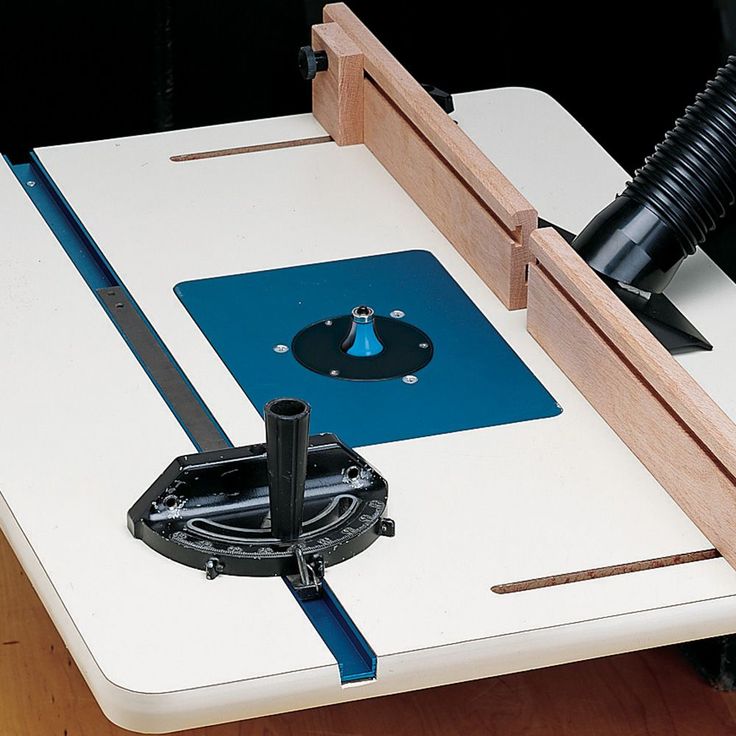

Монтажная пластина: нюансы

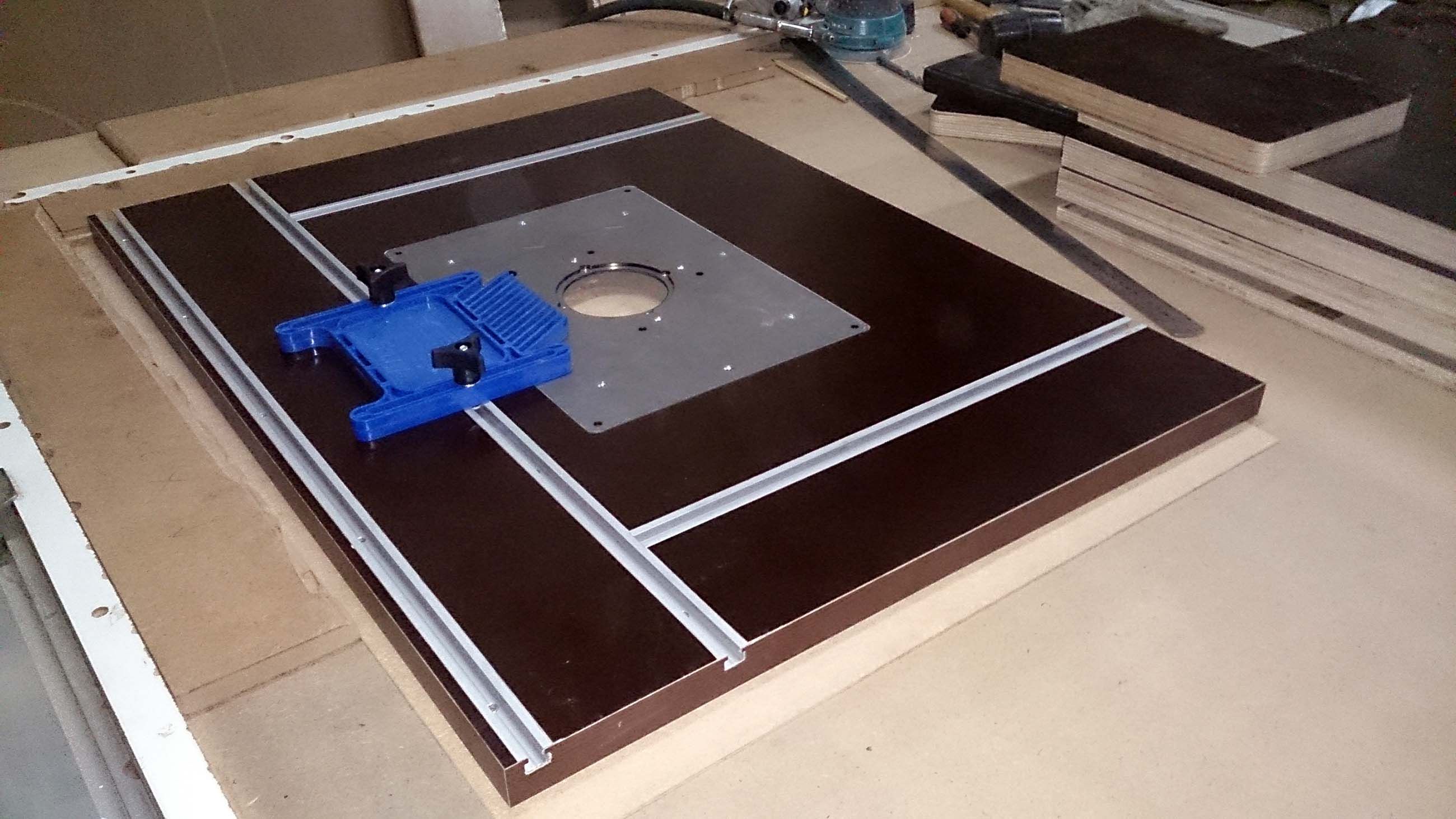

Монтажная пластина является одной из основных частей станка. Ее устанавливать просто необходимо. Монтажная пластина позволяет сохранить конструктивные особенности фрезерного станка. Это делается в том случае, если высота станины превышает 25 мм. Этот размер имеет место, так как станина сделана высотой в 1 м.

Очень часто для изготовления подобной пластины используется металлический лист. Он должен иметь минимальную толщину. Можно использовать лист текстолита.

Этот материал отличается высочайшей прочностью, что в данном случае является необходимостью.

Монтажная пластина может иметь различные размеры, но они должны полностью соответствовать размеру столешницы. Она не должна быть слишком толстой. Оптимальная ее толщина составляет приблизительно 6-8 мм.

В центре заготовки необходимо проделать отверстие, которое по диаметру будет равняться соответствующей характеристике во фрезерной подошве. У большинства моделей имеются специальные отверстия, к которым и крепится пластина. Если таковых не имеется, то их стоит проделать самостоятельно. Для этих целей используется дрель, в которую устанавливается сверло по металлу. Можно обойтись и без лишних отверстий.

Любой ручной фрезер можно закрепить посредством скоб с пружинами.

Этот метод крепления тоже достаточно эффективен, однако стоит помнить, что скобы должны быть сделаны из прочного материала, так как в результате работы возникают многочисленные нагрузки, которые вызывают вибрацию станка. Она может навредить как самому фрезеру, так и стать причиной несчастного случая.

Она может навредить как самому фрезеру, так и стать причиной несчастного случая.

Все детали для стола теперь готовы. Очень важно, чтобы все они были сделаны в соответствии с этой инструкцией. В противном случае велика вероятность, что работа будет произведена некачественно.

Этот материал посвящен теме создания фрезерного стола в домашних условиях. Если вы не хотите тратить свое свободное время на это занятие, вы можете просто купить готовый вариант в магазине, но сразу предупреждаем, что стоит такое оборудование достаточно дорого. Кроме того, не всегда в магазине или на рынке удается найти фрезерный стол под тот или иной ручной фрезер, то есть вам, возможно, придется дорабатывать фабричное изделие.

Если же вы хотите сделать фрезерный стол самостоятельно, мы расскажем вам как это сделать на примере фрезера марки Bosch 1200. Владельцам других моделей можем посоветовать изучить наш материал и внести некоторые коррективы с учетом конструктивных особенностей своего инструмента.

Общее описание процесса сборки фрезерного стола

Для начала вы должны определиться с местом установки фрезерного стола, так как от этого будут зависеть его габариты. Если вы используете инструмент редко, не делайте стол слишком большим, чтобы он вам не мешал в гараже или мастерской. В таком случае вы вообще можете взять лист ДСП и зафиксировать на нем направляющую. Последняя может быть сделана из простой доски или рейки, а закрепить на ДСП ее можно струбцинами или болтами. В листе проделайте отверстие для фрезера, а снизу зафиксируйте станок.

Так у вас должна получиться рабочая поверхность для фрезерного стола. Когда нужно будет что-то обработать, вы просто ставите столешницу на металлический каркас или спинки двух стульев, но позаботьтесь о надежном креплении рабочего основания.

Если вы регулярно работаете с ручным фрезером, вам придется выполнить более серьезные работы. Подробности читайте далее…

Стадии сборки фрезерного стола

Вам достаточно действовать в следующей последовательности, и вам удастся сделать хороший фрезерный стол стационарного типа.

Создание крышки

Для начала надо взять фанеру и вырезать ее по размерам своего стола, приклеив к ней бумажнолистый пластик на контактный клей. При приклеивании пластика важно проконтролировать, чтобы он отступал на 3-5 мм от угла фанеры.

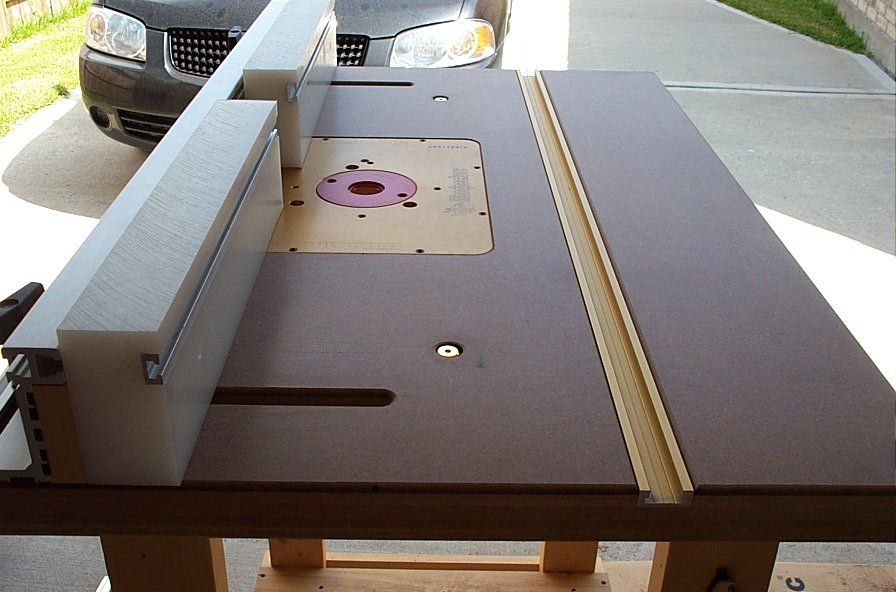

Когда все будет склеено, отпилите по 5-6 мм от каждого края по периметру, а затем выпилите накладки с напуском в 25 мм. Они потребуются для облицовывания кромки стола. Если хотите использовать алюминиевый профиль, сделайте выборку на накладках пильным станком.

При ее вырезании нужно учесть габариты стола. Положите ее на крышку стола так, чтобы над передней кромкой она выступала на 120-150 мм.

Отметьте карандашом или ручкой контур пластины на столе и уберите ее. Разметьте вырез внутри и сделайте его при помощи электролобзика. Далее зафиксируйте пластину внутри него на двусторонний скотч.

Вокруг пластины при помощи струбцин прикрепите направляющие планки. Между направляющими и струбцинами уложите кусочки картона, чтобы древесина не продавилась.

Уберите пластину и прокладки, и сделайте выборку с помощью копирующей фрезы. Ее глубина должна на 5 мм превышать толщину пластины.

Работаем с посадочным местом

В углах посадочного места установите механизмы регулировки, с помощью которых можно будет выравнивать пластину по столу. Для установки регулировочных механизмов высверлите отверстия в углах. Сверху сделайте отверстия, совпадающие по диаметру и глубине с диаметром и толщиной самоконтрящихся гаек. Их нужно приклеить на эпоксидный клей. Высота пластины регулируется вкручиванием/выкручиванием болтов.

Ножки

Ножки должны быть прямоугольными, наподобие боковой стенки тумбы. По ширине они должны совпадать с шириной стола. Вырежьте стяжки для ножек и сделайте на них скосы для удобства крепления. затем сначала закрепите стяжки к ножкам, а затем ножки к столу.

Продольный упор

В центре основания и упора сделайте вырезы для фрезы, а затем приклейте упор к основанию. Торцевые пластины надо сделать из двух предварительно сделанных заготовок. Их соединяем двусторонним скотчем и делаем распилы и отверстие для крепления пластин к упору.

Торцевые пластины надо сделать из двух предварительно сделанных заготовок. Их соединяем двусторонним скотчем и делаем распилы и отверстие для крепления пластин к упору.

В продольном упоре делаем патрубок для удаления пыли. Его фиксируют на основании и крепят к упору при помощи специально предусмотренного для этого отверстия.

Для создания прижимной гребенки вам понадобится кленовая доска толщиной 20 мм. Ей следует придать необходимые размеры, а затем сделать 30-градусный скос. Поперек заготовки нарисуйте косые линии так, чтобы они на 67 мм отставали от концов. Отметьте месторасположение прижимов и сделайте продольные пропилы. Расстояние между ними должно быть одинаковым. Высверлите отверстия в тех местах доски, где была сделана разметка.

Последним этапом создания фрезерного стола будет выпиливание стопорных блоков, которые устанавливаются на длинные концы прижимных гребенок.

Покройте сделанный стол лаком или масляным покрытием. Лучше используйте второй вариант, так как масло пропитывает материал максимально глубоко, что упрощает процесс реставрации в будущем при необходимости.

Лучше используйте второй вариант, так как масло пропитывает материал максимально глубоко, что упрощает процесс реставрации в будущем при необходимости.

- От фрезера надо открутить нижнюю подошву и приложить ее к 10-миллиметровой фанере, а затем очертить карандашом контур.

- Высверлите в фанере отверстия для крепления инструмента. Лучше сделайте так, чтобы болты утопились заподлицо. Рассверлите для этого отверстия. Длинные болты можно обрезать.

- На ламинированном ДСП начертите контуры фанеры, которая будет закреплена на инструменте.

- Разместите в пределах начерченного контура подошву фрезера так, как она будет размещаться на фанере, и очертите контур. Выпилите полученный контур.

- На ДСП внутри контура фанеры удалите верхний слой. Снять нужно 10 мм – в соответствии с толщиной фанеры. Сделать это вам поможет фрезер, для которого изготавливается стол.

- В углубление вставьте фанеру и поставьте отметки, чтобы высверлить в листе ДСП отверстия, через которые фанера будет прикручиваться к столешнице.

Эти отверстия необходимо рассверлить, чтобы утопить болты заподлицо.

Эти отверстия необходимо рассверлить, чтобы утопить болты заподлицо. - Прикрутите фрезер к фанере, а фанеру к ДСП.

- Сделайте упор для самодельного стола. Для этого вам понадобится вертикальная доска и опора. Упор можно сделать из ДСП, а опоры из доски достаточной ширины.

- В опорах вырежьте пазы, по которым планку можно будет двигать.

- В центре планки со стороны, которая будет прислонена к столешнице, следует выпилить полукруг, чтобы фреза вращалась, не цепляя планку.

- Сделайте отверстия для крепления упоров к планке.

- Прикрепите планку к упорам.

Вот наш стол для фрезера марки Bosch 1200 готов, и вы можете приступать к работе.

Фрезер – самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер – довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер – довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера – непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности – от 500 до 1100 Ватт;

- средней мощности – от 1200 до 1800 Ватт;

- большой мощности – от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

Моя столярная обновка. Давно хотел установить свой ручной фрезер Интерскол ФМ32/1900Э в стол, все никак не мог собраться с силами. В процессе изготовления моей недавней скамейки решил, что пора, махать фрезером и постоянно крепить всякие мелкие заготовки на столах мне надоело.

Видео отчет, установка фрезера в стол

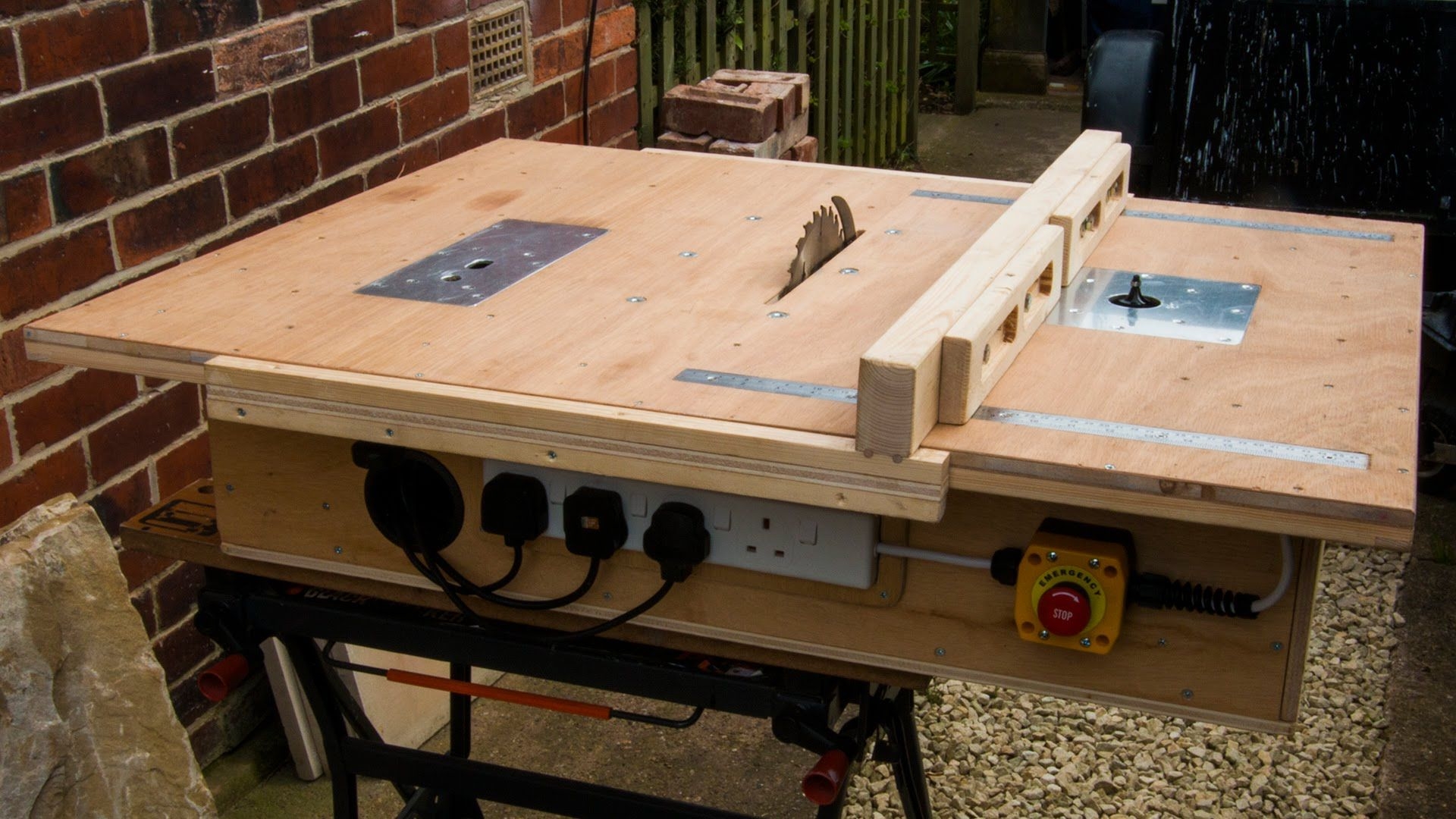

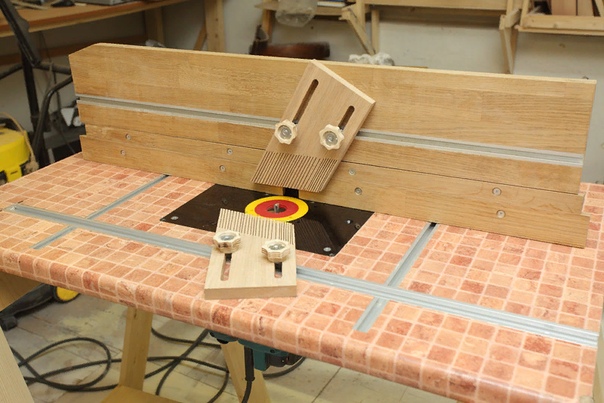

Решил сделать себе фрезерный стол для фрезера Интерскол ФМ 32/1900Э. Столешница и подстолье из фанеры, фрезерная пластина — дюралевая 4.5 мм. Вместо Т-образного паза решил применить дюралевый монтажный профиль от коммуникационных стоек. Собрал все на шурупы, в случае чего можно будет легко все снять по отдельности и заменить. Сильно не пинайте, я до сих пор фрезерные столы видел только на картинках и в роликах на ютубе)))

Осталось доделать лифт, есть у меня идея как его сделать попроще. Ну и собрать каретку, упор, сделать ящички в стол и прочее.

Ну и собрать каретку, упор, сделать ящички в стол и прочее.

Дата загрузки: 2015-05-01

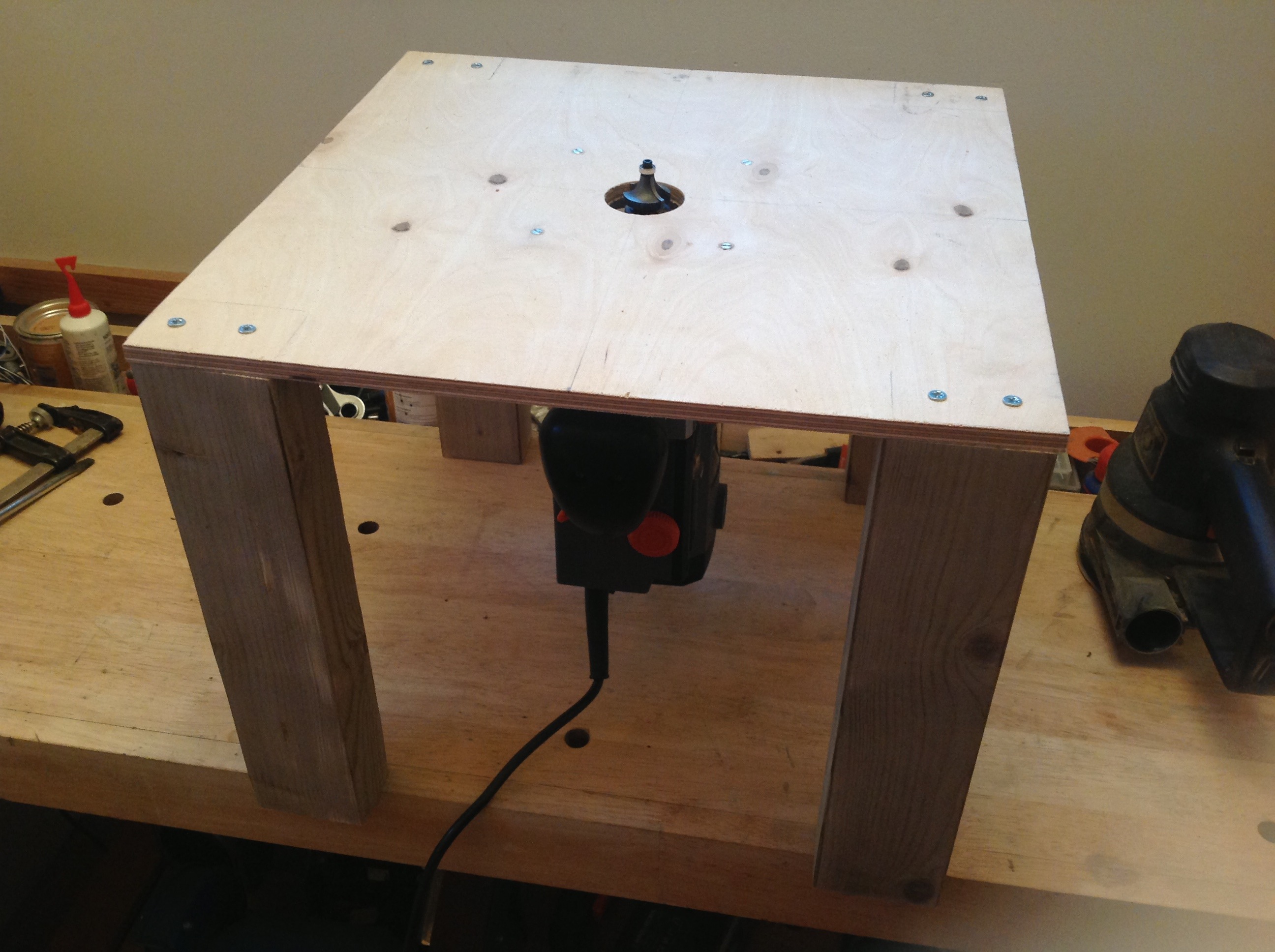

Основные требования были выдвинуты следующие:

- фрезер можно легко снять,

- у него должен быть механизм подъема-опускания (лифт),

- минимальное вмешательство в заводскую конструкцию фрезера, чтобы потом можно было его собрать в исходное состояние.

Фрезерная пластина

Для крепления фрезера у меня была припасена дюралевая пластина толщиной 4.5мм. Из нее вырезал прямоугольник 30×25, разметил под крепления штатными винтами в готовые отверстия с резьбой в подошве. В центре пластины вырезал квадрат со стороной 70 мм, для установки сменных вкладышей под фрезы разного диаметра, вкладыши думаю, буду делать из остатков той-же пластины.

Фрезером с копировальным кольцом, по шаблону выбрал углубление для пластины, остатки выпилил лобзиком. В получившиеся бортики вкрутил 6 шурупов, для регулировки пластины по уровню самого стола. Пластину к столу пока ничем крепить не стал, поработаю так, посмотрю нужно ли это вообще.

Столешница

Столешницу решил делать из фанеры, другого материала пока нет, позже куплю ламинированную фанеру, поменяю. Собрал раму из сосновых брусков для крепления столешницы, паза для каретки. Паз решил не фрезеровать, а сделать отдельным, мне тут по случаю достался алюминиевый профиль со специальными колодками с резьбой под винты, решил поставить его и посмотреть что из этого получится.

Для людей, связанных со столярной деятельностью, фрезерный стол является незаменимым помощником. Он поможет поднять качество выполняемых работ, их эффективность.

Промышленность предлагает такие столы в заводском исполнении, но не всем подходит их стоимость. Мы предлагаем рассмотреть фрезерный стол, сделанный своими руками, без дорогостоящих комплектующих материалов.

Определение фрезерного стола, его конструкция

Приспособление, при помощи которого можно выполнять: канавки в заготовке, пазы , делать шиповые соединения, обрабатывать кромки изделий, называют фрезерным столом. Отдельно применять фрезер неудобно, мастеру придется концентрировать внимание на заготовке и одновременно на обработке. Фрезерный стол, своими руками собранный, облегчает процесс работы, его можно смонтировать на рабочий верстак или сделать под него особую конструкцию.

Отдельно применять фрезер неудобно, мастеру придется концентрировать внимание на заготовке и одновременно на обработке. Фрезерный стол, своими руками собранный, облегчает процесс работы, его можно смонтировать на рабочий верстак или сделать под него особую конструкцию.

Важно! Выполняя работы по изготовлению специализированного стола надо помнить, что фрезер устанавливается снизу, для него должно быть выделено свободное пространство. Стационарной частью любого стола является станина, это крепкий каркас со столешницей.

Материалом для каркаса фрезерного стола может быть:

- Деревянный брус.

- Металлические угольники.

- Плиты: МДФ, ДСП.

Требование, предъявляемое к каркасу, это создание устойчивости для столешницы и жесткость конструкции. Когда своими руками изготавливается фрезерный стол, габаритные параметры станины определяются из материалов, которые требуют обработки.

Как сделать станину для фрезерного станка

Несмотря на простоту изготовления каркаса для столешницы, самодельный фрезерный станок должен для правильной работы соответствовать требованиям:

В конструкцию стола входит монтажная пластина , она нужна для крепления фрезера.

Как правильно сделать монтажную пластину

Располагают монтажную пластину в месте крепления подошвы фрезера. Для ее изготовления выбирается материал, отвечающий критериям:

- Прочность.

- Толщина – чем тоньше, тем лучше.

Специалистами рекомендуется для самостоятельного изготовления монтажной пластины фрезерного станка использовать листовой металл, можно стеклопластик или текстолит. Габаритные размеры прямоугольной формы, толщина в пределах от 4 миллиметров до 8 миллиметров . По центру пластины необходимо сделать отверстие, которое по диаметру подходит отверстию на подошве ручного фрезера.

Фрезер оснащается пластиковой накладкой, которая крепится в резьбовые отверстия на подошве, эти отверстия используют для его крепления к монтажной пластине. Если такие отверстия отсутствуют их надо сделать в подошве фрезера. Предлагается и другой способ крепления фрезера, это скоб-пружинами из металла. Монтажная пластина крепится к столешнице по углам .

Инструкция сборки фрезерного стола своими руками

Для сборки прижимного устройства применяются ролики или же шариковый подшипник нужного диаметра. Он крепится в удерживающем устройстве, которое жестко крепят на нужном расстоянии от плоскости столешницы.

Данное устройство обеспечивает плотное прижимание габаритной заготовки к плоскости столешницы, когда она проходит под роликом. Это простое дополнение повышает точность проводимых работ, улучшается безопасность труда.

Функциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электрическом приводе, который будет применяться в работе. Рассмотрим параметр мощности для выбора электрического привода:

Важно! Специалисты рекомендуют перед сборкой фрезерного станка определиться с мощностью фрезера, он не должен быть меньше 2 кВт . Эта мощность дает возможность мастеру работать с любой древесиной. Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Безопасное использование фрезерного стола

Когда собран фрезерный стол и установлен электрический привод не спешите сразу его проверить в работе, убедитесь в правильности выполненных работ. Что рекомендуют сделать специалисты для безопасного проведения работ на фрезерном столе:

- Желательно установить на столешнице защитный экран, он может быть собственной конструкции или же промышленного образца.

- Обязательно проверить наличие аварийной кнопки остановки электрического оборудования, она должна быть в форме «грибка» и располагаться в зоне нахождения мастера, чтоб можно было нажать ее корпусом тела.

- Оборудовать рабочую зону световой подсветкой.

- Когда фрезерный стол используется для частых смен фрезы для выполнения работ, рекомендуется оборудовать его автоматическим устройством подъема фрезы.

В оснащении самодельного фрезерного стола ограничений нет , требование к ним одно: увеличение безопасности и эффективности проводимых работ.

Фрезерование собственных пиломатериалов — FineWoodworking

Руководства по проектам Fine Woodworking

Видео

В этом видео об изготовлении прикроватной тумбочки вы узнаете, как подготовить необработанные пиломатериалы для проекта, выровняв заготовку и выровняв ее с помощью машин.

Аса Кристиана, Эд Пирник 29 октября 2019 г.

Вам понадобится хотя бы один серьезный деревообрабатывающий станок (строгальный станок), чтобы иметь возможность покупать грубые пиломатериалы и превращать их в гладкие плоские доски. И вскоре вам также понадобится фуганок, который является лучшим инструментом для фрезерования идеально ровной поверхности. Но вы сэкономите много денег, покупая необработанный материал по сравнению с предварительно обработанным, и у вас будет доступ ко многим другим типам древесины. Вот почему обучение фрезерованию собственного пиломатериала считается воротами к более серьезной деревообработке.

В этом эпизоде программы «Начало работы по дереву» Аса Кристиана и Эд Пирник покажут вам, как превратить грубые доски в гладкие, прямые и квадратные детали, которые можно разрезать и соединить вместе в качестве строительных блоков прикроватной тумбочки из орехового дерева. Следуя пошаговому процессу фрезерования, описанному в этом эпизоде, вы скоро будете использовать рубанок и фуганок, как настоящий профессионал.

Следуя пошаговому процессу фрезерования, описанному в этом эпизоде, вы скоро будете использовать рубанок и фуганок, как настоящий профессионал.

Но вам не нужен строгальный станок или фуганок, чтобы работать столяром

Хотя приятно иметь возможность самостоятельно фрезеровать пиломатериалы из необработанных досок, вам не обязательно делать это для этого или любого другого проекта . Большинство продавцов древесины лиственных пород обработают ваши доски прямо и гладко в соответствии с вашими требованиями. Вам придется немного доплатить за эту дополнительную услугу, но она того стоит, если вы не совсем готовы вкладывать деньги в два этих дорогостоящих деревообрабатывающих станка.

Автор сценария: Аса Кристиана 4 ноября 2019 г. В этом обзоре проекта вы узнаете, как сделать привлекательную тумбочку из столярных изделий на дюбелях. 29 октября 2019 г. В этом видео об изготовлении тумбочки вы узнаете, как выбрать и купить пиломатериалы для проекта. 29 октября 2019 г. В этом видео об изготовлении прикроватной тумбочки вы узнаете, как подготовить грубый пиломатериал для проекта, выровняв заготовку и выровняв ее с помощью станков. 29 октября 2019 г. В этом видео об изготовлении тумбочки вы узнаете, как с помощью настольной пилы вырезать одинаковые конусы на ножках стола. 5 ноября 2019 г. Изучите основы столярных работ на дюбелях в этом видео об изготовлении прикроватной тумбочки Shaker. 5 ноября 2019 г. В этом видео по изготовлению тумбочки вы узнаете, как обклеить красивую столешницу для проекта. 5 ноября 2019 г. В этом видео по изготовлению тумбочки вы узнаете, как добавить полку для журналов и книг. 5 ноября 2019 г. Склеивание может быть сложной задачей. 5 ноября 2019 г. В этом видео об изготовлении прикроватной тумбочки Shaker вы узнаете об основах нанесения прочного и привлекательного масляного покрытия. Предыдущий: Как покупать необработанные пиломатериалы Следующий: Как сужать ножки с помощью настольной пилы Развивайте свои навыки работы с деревом с нуля. Посмотреть руководство по проекту Просмотреть все руководства по проектам » Станьте участником и получите неограниченный доступ к сайту, включая

Руководство по проектам для начинающих. Начать бесплатную пробную версию Компания 4kant_hoolz любезно предоставила нам эти полезные инструкции. Размеры, указанные в тексте, являются ориентировочными для иллюстрации работы. Вы можете адаптировать их к своим собственным требованиям. В частности, при работе с механизмами обязательно ношение соответствующего защитного снаряжения. Запрещается выполнять какие-либо работы без защиты ушей и глаз. Чтобы защитить себя, вы также должны носить соответствующую обувь и избегать ношения свободной одежды и украшений. Этап 1 – Строгание В этом примере использовалась существующая доска из еловой древесины, которая была выстрогана на рейсмусовом станке HMS1080. После строгания у нас будут две доски из ели следующих размеров: одна доска из ели размером 60 см x 25 см, толщиной 12 мм и один кусок еловой доски размером 160 см x 25 см, толщиной 19 мм Отложите меньший кусок в сторону и продолжайте с большим куском, который станет боковыми панелями. Этап 2 – Формование Потертости, вызванные работой с электрическим фрезером и фрезером, в основном возникают, когда фрезерная головка выходит из материала. Именно поэтому детали, которые станут боковыми панелями, обрабатываются «за одно целое». Обработаем верхний и нижний край фрезером с закруглением с обеих сторон. Дополнительно в одну из продольных сторон вставим паз толщиной с панель основания. В данном случае это канавка 12 мм, примерно 25 мм от края, глубиной 7 мм. Предварительный результат Вот как должен выглядеть ваш текущий результат: вы можете четко видеть закругленные края и канавку 12 мм.

Продюсеры: Эд Пирник и Джина Эйде

Видео Гэри Джанкена, монтаж Кари Делаханти 29

В этом видео о том, как сделать прикроватную тумбочку, вы получите несколько советов, которые облегчат вам работу.

В этом видео о том, как сделать прикроватную тумбочку, вы получите несколько советов, которые облегчат вам работу. Проекты для начинающих

Проекты для начинающих

Начало работы

Разделочные доски и фоторамки

Подарки и аксессуары

Книжные шкафы и полки

Табуреты и столы-стремянки

Коробка «Сделай сам» в помощь при заказе

Как построить практичную деревянную коробку с помощью настольного фрезерного станка HF50

Он покажет вам шаг за шагом, как можно построить коробку с индивидуальными размерами и углублением для основания.

Он покажет вам шаг за шагом, как можно построить коробку с индивидуальными размерами и углублением для основания.

Для облегчения обращения с основанием снимите кусок около 60 см.

Те, кто использует листовой материал, могут пропустить этот шаг и перейти сразу к формовке.

Те, кто использует листовой материал, могут пропустить этот шаг и перейти сразу к формовке.

Эти отверстия необходимо рассверлить, чтобы утопить болты заподлицо.

Эти отверстия необходимо рассверлить, чтобы утопить болты заподлицо.