Фрезеровка печатных плат в домашних условиях / Хабр

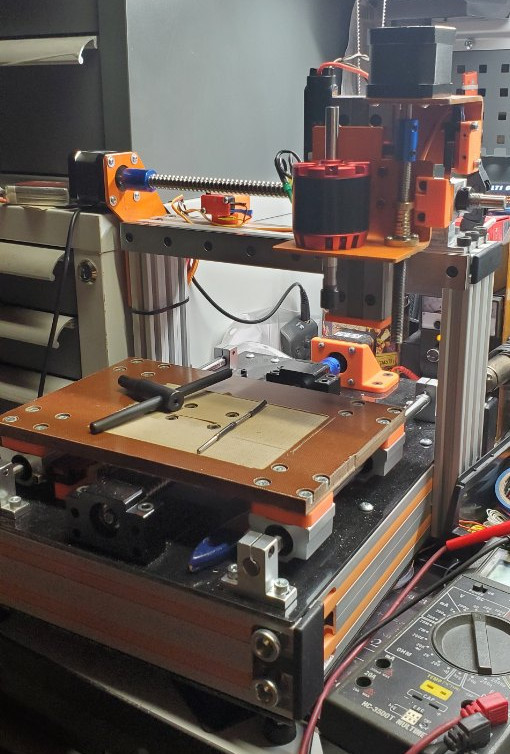

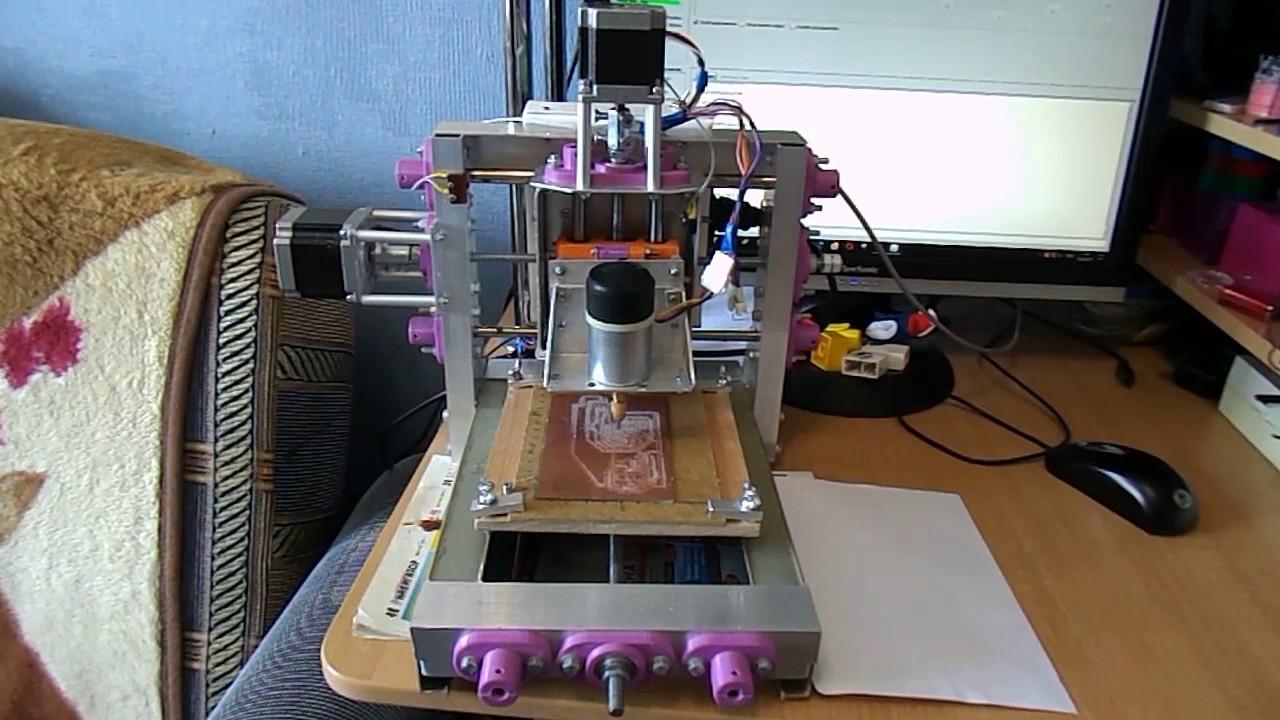

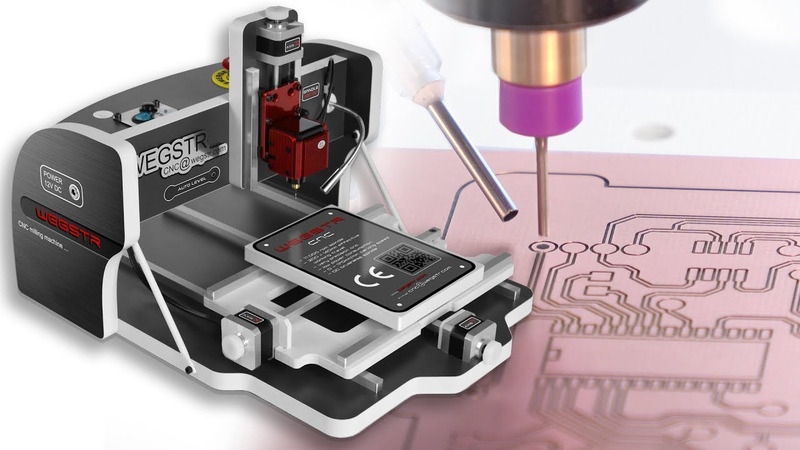

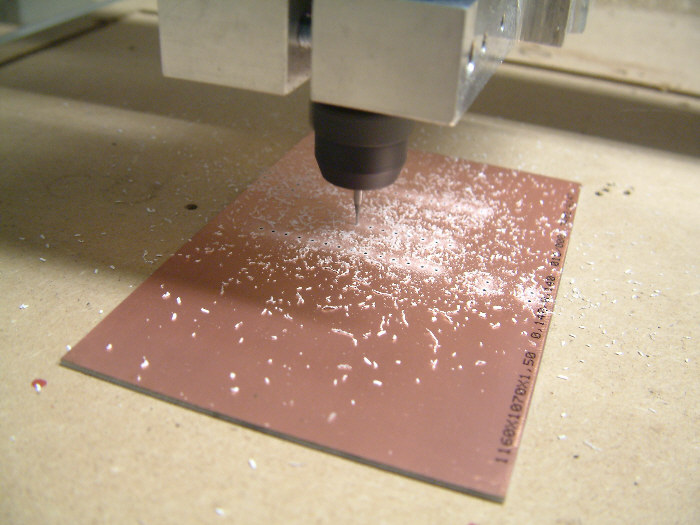

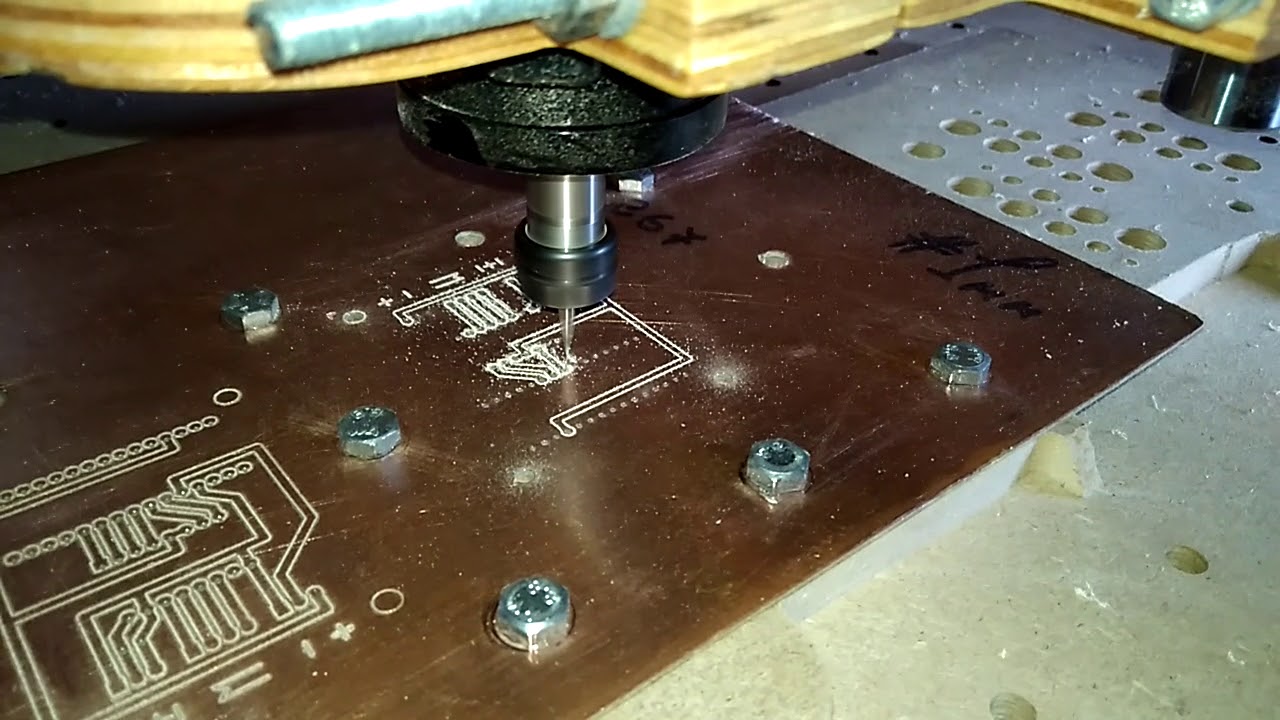

Я не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

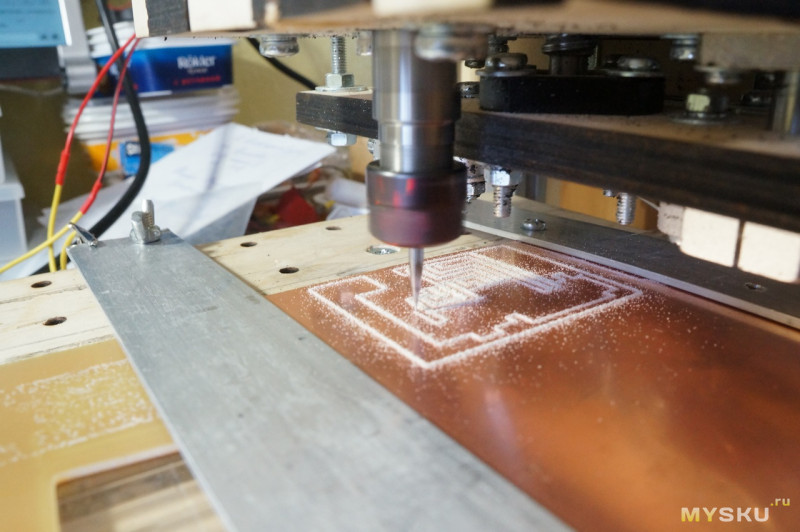

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

В моем случае результат получился неудовлетворительный.

Учет кривости текстолита

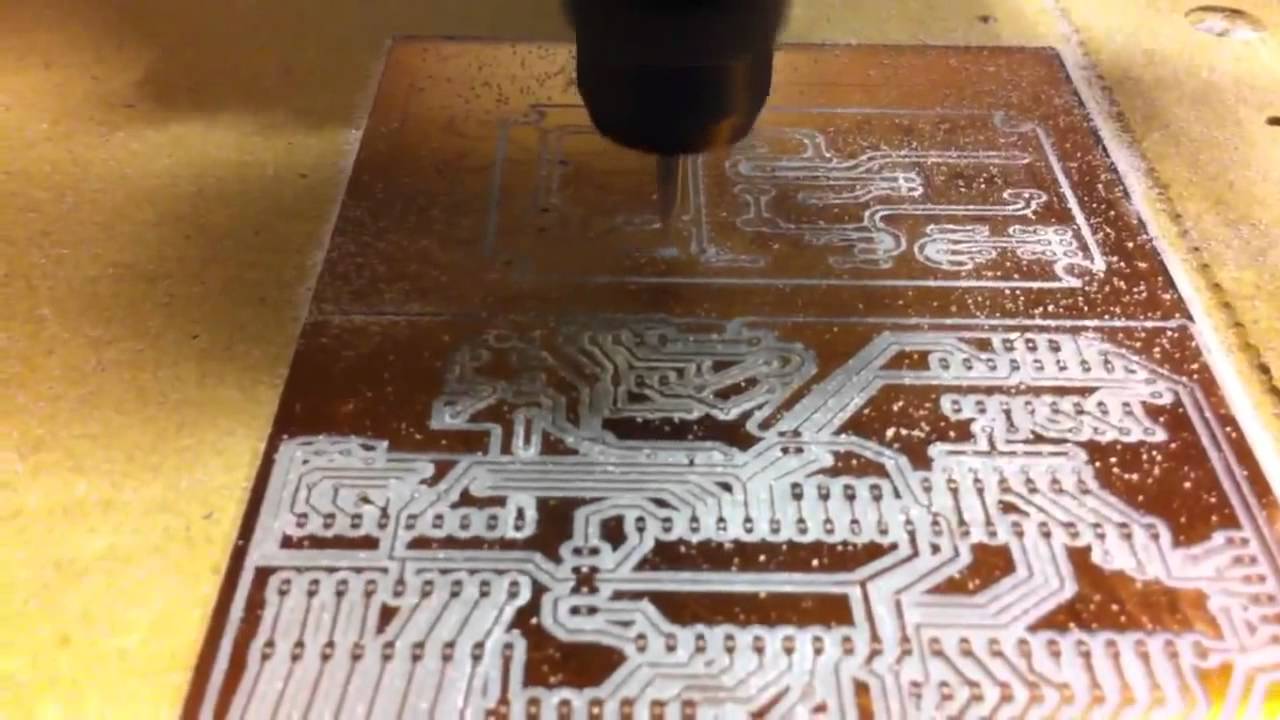

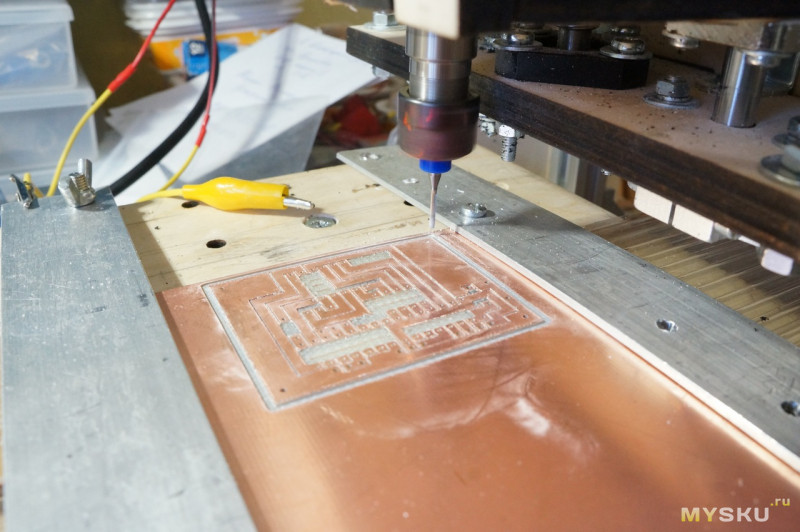

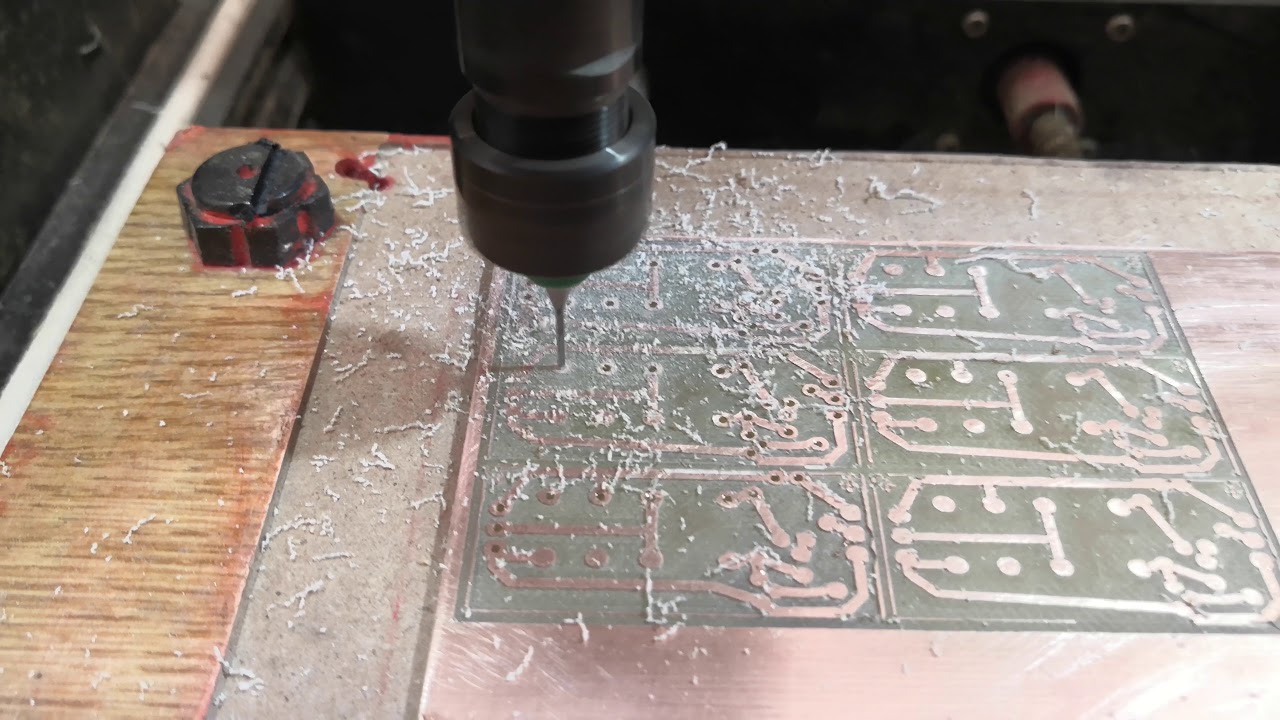

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

G00 X1.84843 Y34.97110 ( rapid move to begin. ) F100.00000 G01 Z-0.12000 G04 P0 ( dwell for no time -- G64 should not smooth over this point ) F200.00000 X1.84843 Y34.97110 X2.64622 Y34.17332 X2.69481 Y34.11185 X2.73962 Y34.00364 X2.74876 Y31.85178 X3.01828 Y31.84988 X3.06946 Y31.82249 X3.09684 Y31.77131

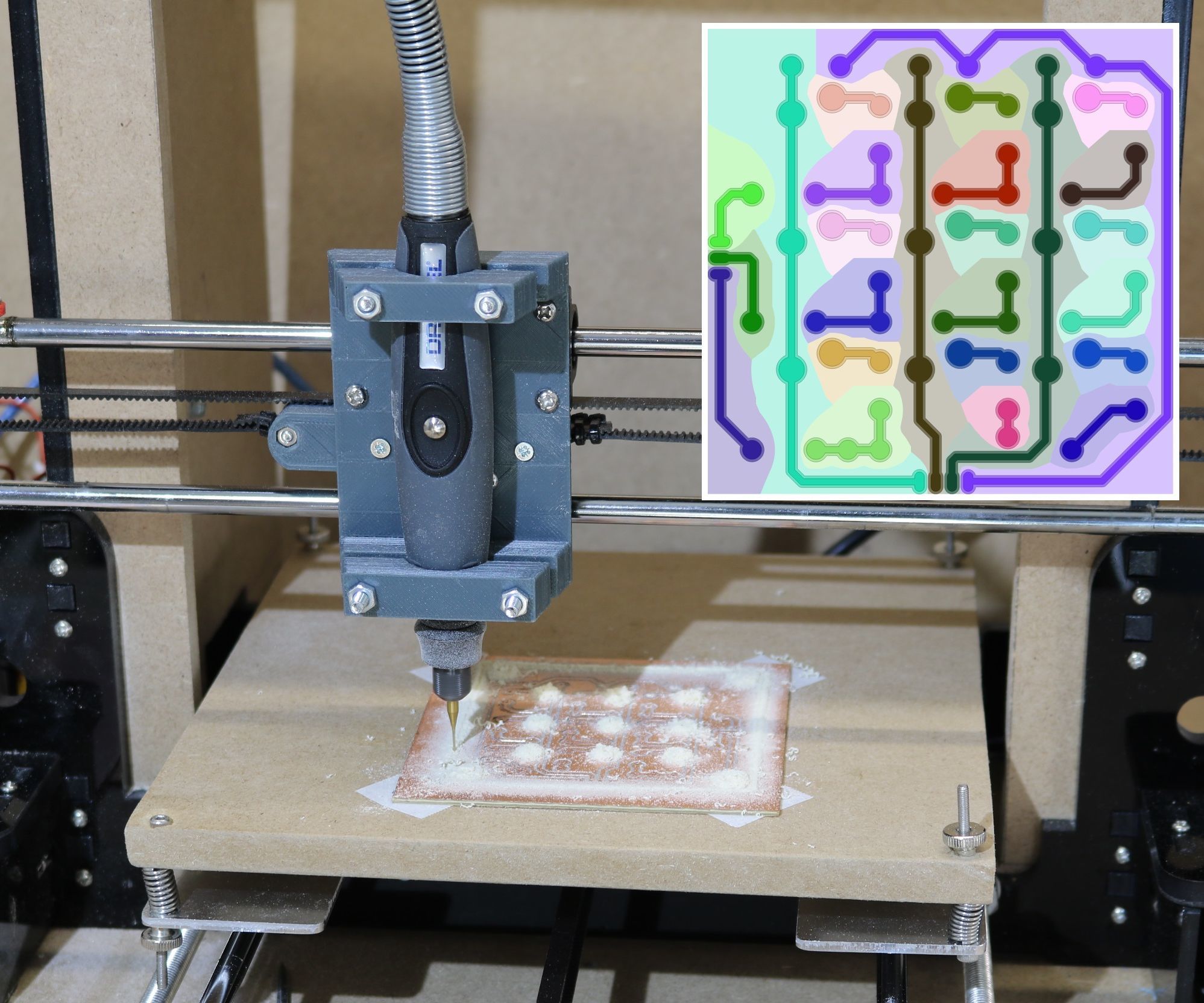

Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

Здесь надо обратить внимание, что все значения по Z умножены на 50, дабы лучше визуализировать получившуюся поверхность. Это настраиваемый параметр, но 10 и 50 хорошо работают, на мой взгляд. Я достаточно часто сталкиваюсь с тем, что какая-то одна точка оказывается сильно выше, чем можно от нее ожидать. Лично я связываю это с тем, что датчик ловит-таки наводки и дает ложное срабатывание.

N40 G1 X 2.6948 Y 34.1118 Z0.1047 (al new z) N41 G1 X 2.7396 Y 34.0036 Z0.1057 (al new z) N42 G1 X 2.7488 Y 31.8518 Z0.1077 (al new z) N43 G1 X 3.0183 Y 31.8499 Z0.1127 (al new z) N44 G1 X 3.0695 Y 31.8225 Z0.1137 (al new z) N45 G1 X 3.0968 Y 31.7713 Z0.1142 (al new z)

В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Выбор параметров фрезеровки

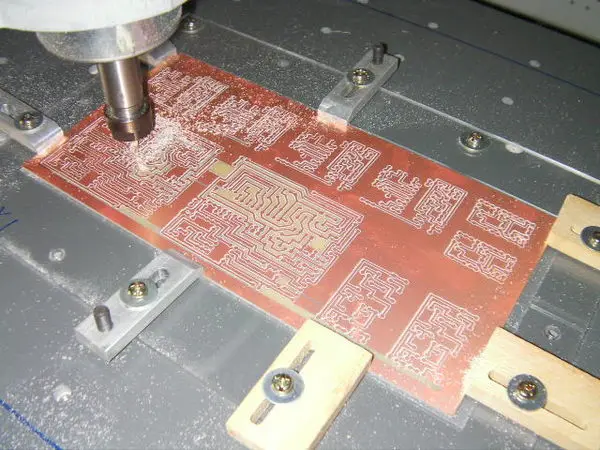

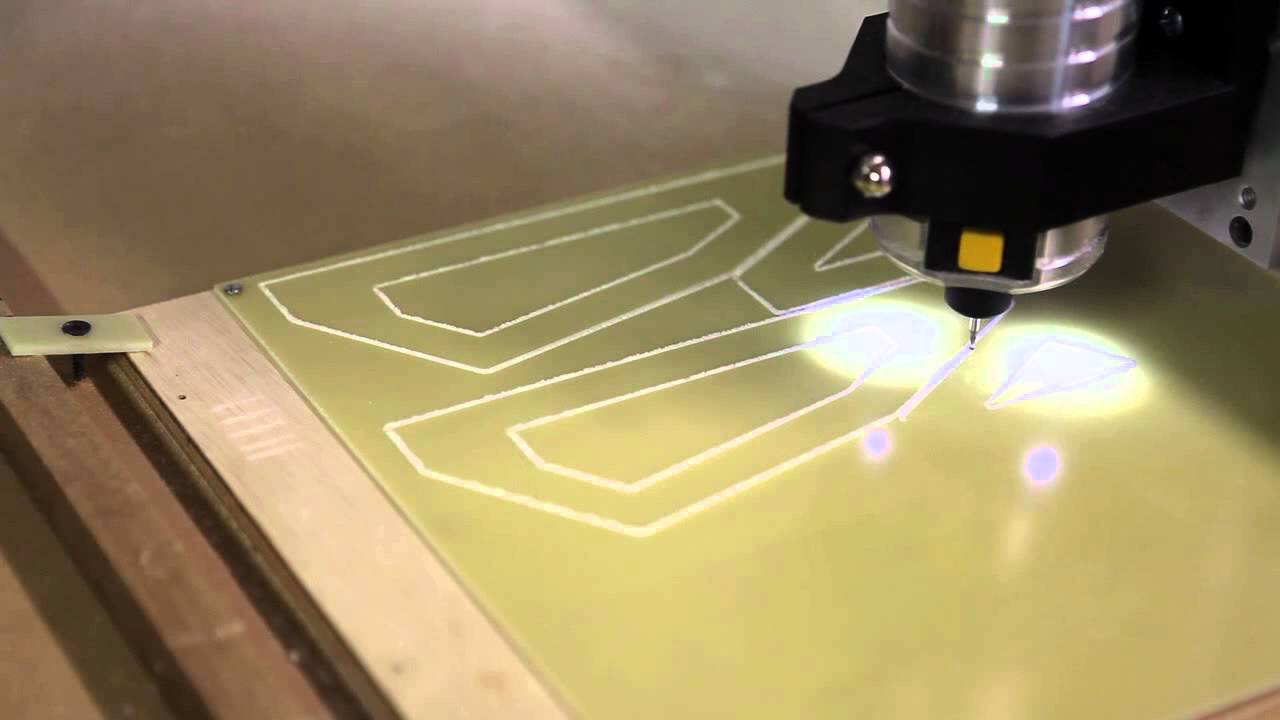

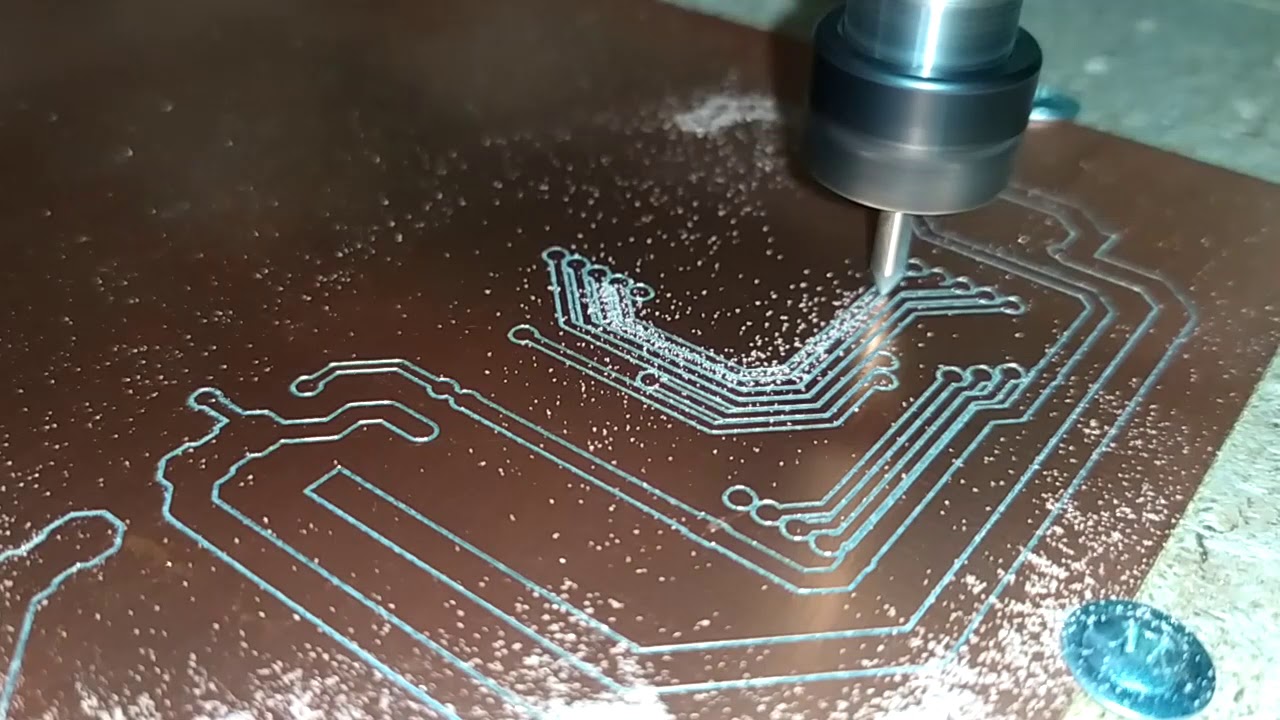

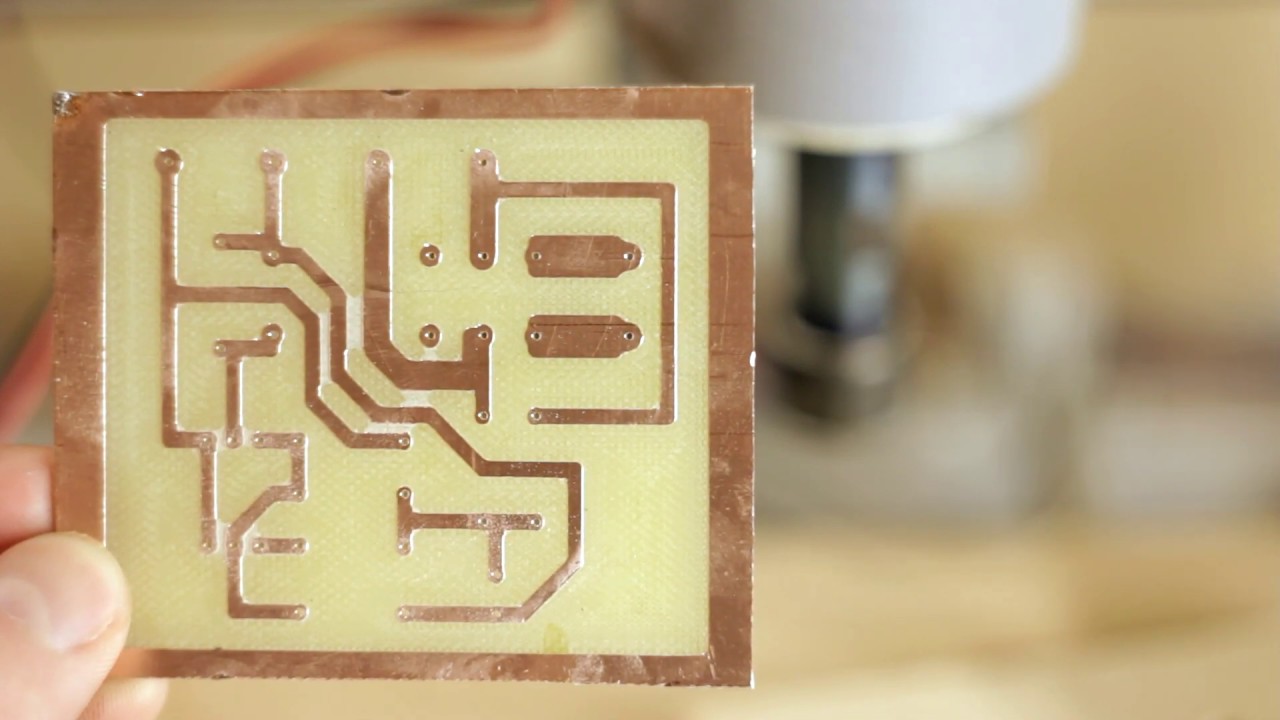

Запускаю фрезеровку, получаю вот такой результат:

Тут видно сразу три момента:

- Проблема с неровностью поверхности ушла: прорезано (точнее, процарапано) все практически на одну глубину, нигде нет пропусков, нигде не заглубился слишком сильно.

- Заглубление недостаточное: 0,05 мм явно не хватает для этой фольги.

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм). - Явно видны биения гравера.

Про заглубление. Подобрать то, насколько глубоко надо опускать гравер, несложно. Но есть специфика. Конический гравер имеет в проекции форму треугольника. С одной стороны, угол сведения к рабочей точке определяет, насколько инструмент тяжело сломать и как долго он проживет, а с другой — чем больше угол, тем шире будет рез при заданном заглублении.

Формула расчета ширины реза при заданном заглублении выглядит так (нескромно взята с reprap.org и исправлена):

2 * penetration depth * tangens (tool tip angle) + tip width

Считаем по ней: для гравера с углом 10 градусов и точкой контакта 0,1 мм при заглублении 0,1 мм мы получаем ширину реза почти 0,15 мм. Исходя из этого, кстати, можно прикинуть, какое минимальное расстояние между дорожками сделает выбранный гравер на фольге выбранной толщины.

Ну и тут есть еще смешной момент. Допустим, у нас есть две дорожки, отстоящие друг от друга на 0,5 мм. Когда мы прогоним pcb2gcode, он посмотрит на значение параметра Toolpath offset (насколько отступать от дорожки при фрезеровке) и фактически сделает между дорожками два прохода, отстоящие друг от друга на (0,5 – 2 * toolpath_offset) мм, между ними останется (а скорее всего, сорвется) какой-то кусочек меди, и будет это некрасиво. Если же сделать toolpath_offset большим, чем расстояние между дорожками, то pcb2gcode выдаст warning, но сгенерирует только одну линию между дорожками. В общем случае для моих применений это поведение более предпочтительно, так как дорожки получаются шире, фреза режет меньше — красота. Правда, может возникнуть проблема с smd-компонентами, но маловероятно.

Есть выраженный случай такого поведения: если задать очень большой toolpath_offset, то мы получим печатную плату в виду диаграммы Вороного. Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Как минимум — это красиво 😉 На эффект можно посмотреть на первом скриншоте из pcb2gcode, что я давал. Там показано, как она будет выглядеть.

Теперь про биения гравера. Это я их зря так называю. Шпиндель у меня неплохой вроде и так сильно, конечно, не бьет. Тут скорее кончик гравера при перемещении изгибается и прыгает между точками, давая вот ту странную картину с точечками. Первая и основная мысль — фреза не успевает прорезать и потому перепрыгивает. Легкое гугление показало, что народ фрезерует печатные платы шпинделем на 50к оборотов со скоростью примерно в 1000 мм/мин. У меня шпиндель дает 10к без нагрузки, и можно предположить, что резать надо со скоростью 200 мм/мин.

Результаты и вывод

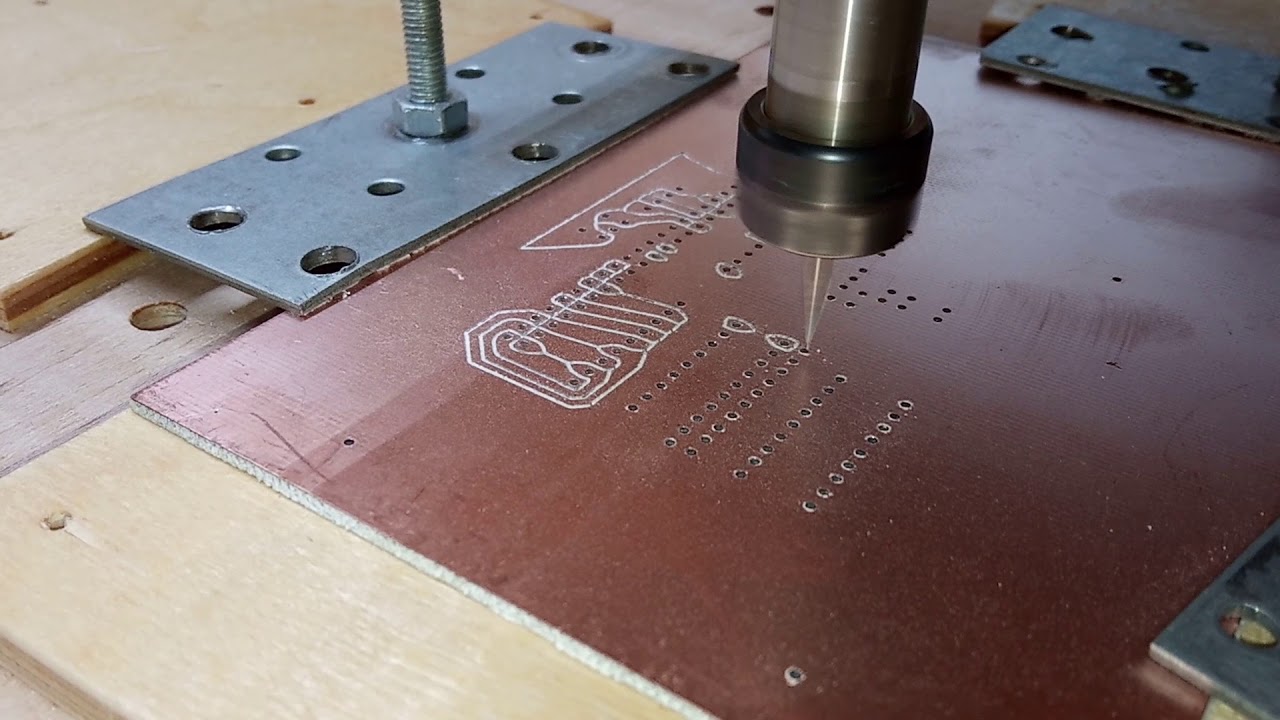

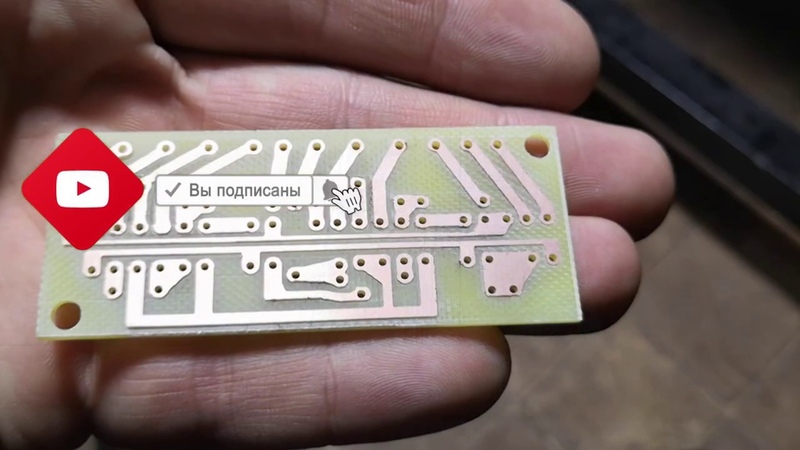

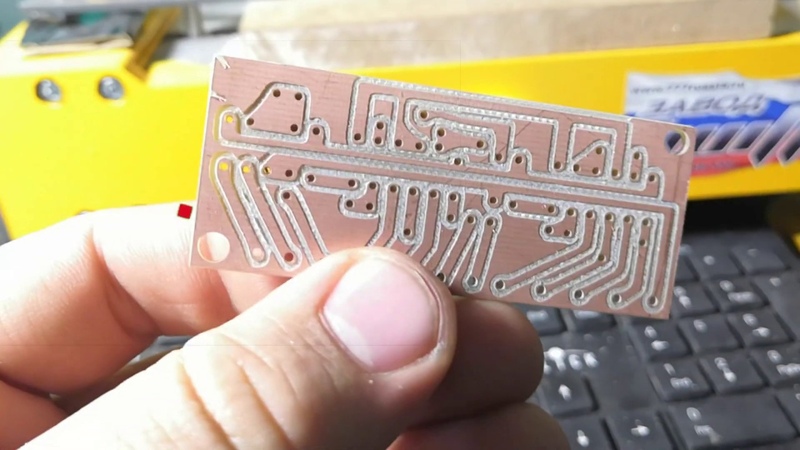

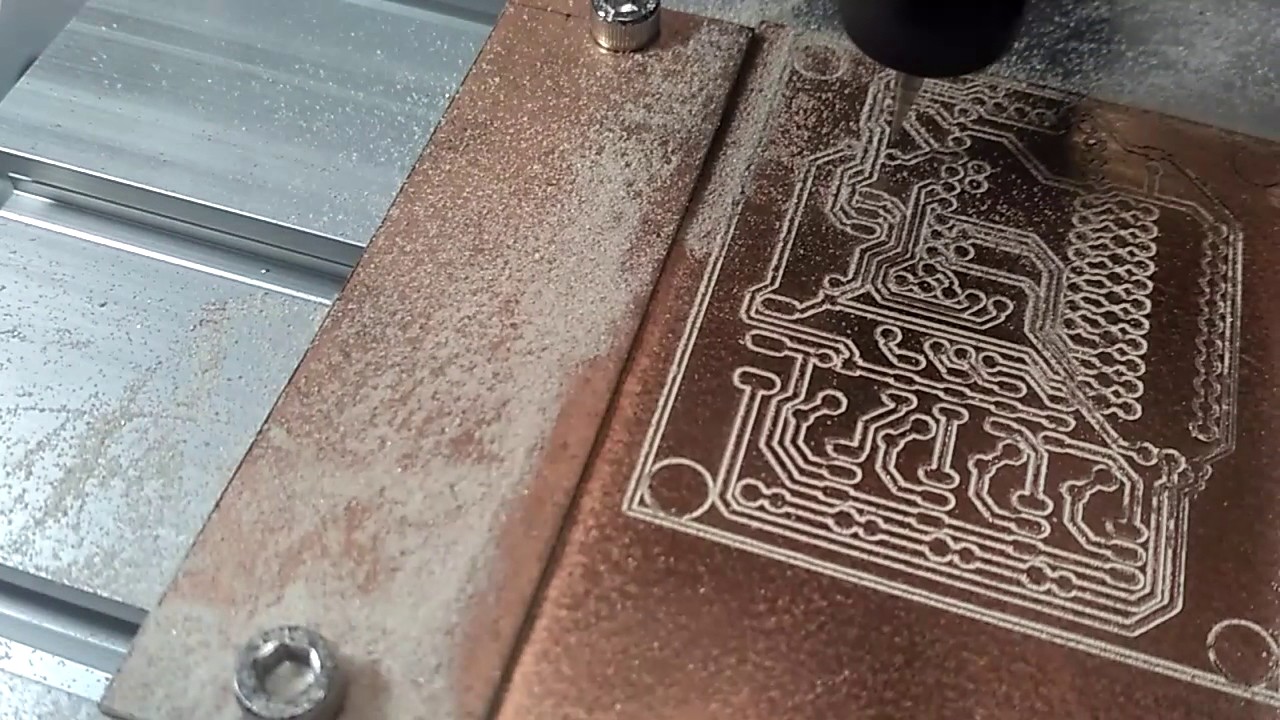

Учтя все это, промеряю новый кусок текстолита, запускаю фрезеровку и получаю вот такой результат:

Верхняя ровно так, как вышла из фрезера, нижняя — после того как провел по ней обычным точильным камнем пару раз. Как видно, в трех местах дорожки не прорезались. В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В целом по всей плате ширина дорожек плавает. С этим еще надо разбираться, но у меня есть предположение, в чем причина. Сначала я крепил плату на двусторонний скотч, и она достаточно часто отходила. Потом в паре мест прихватил еще краями головок саморезов. Вроде держаться стала лучше, но все равно немного играет. Подозреваю, что в момент фрезеровки она прижимается к площадке и из-за этого, собственно, не прорезается.

В общем, перспективы у этого всего есть. Когда процесс отработан, построение матрицы высот занимает минут пять-семь, потом непосредственно фрезеровка — пару минут. Вроде можно экспериментировать дальше. Зато можно потом сверловку делать на том же станке. Еще прикупить заклепок, и будет счастье! Если тема интересна, то могу написать еще одну статью про сверловку, двусторонние платы и пр.

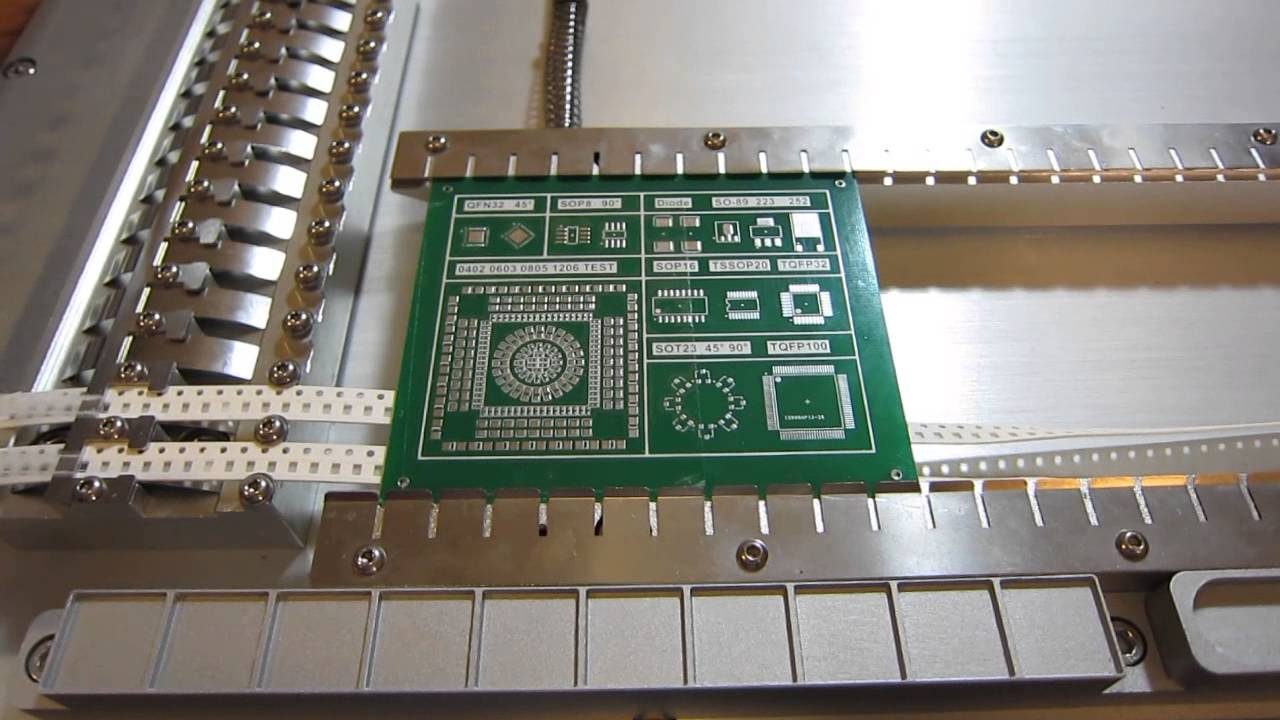

Сравнение методов разделения печатных плат из блоков

ГлавнаяСтатьиСравнение методов разделения печатных плат из блоков30.03.2023

При проектировании блоков под автомонтаж важно правильно выбрать способ их разделения, поскольку готовое

качественное изделие можно испортить при разделении блоков на платы.

Можно выделить два основных способа разделения печатных плат: фрезерование и скрайбирование.

Фрезерование — процесс отделения платы от блока по контуру произвольной формы. В состоянии поставки отдельные печатные платы расположены в блоке и удерживаются с помощью перемычек.

При фрезеровании печатная плата обрабатывается специальной фрезой. Фрезой управляет станок, куда программируются координаты, соответственно профиль платы может быть практически любой. В настоящее время для разделения плат все более популярными становятся контурно-фрезерные станки с ЧПУ, которые могут обеспечить хорошее качество обработки кромок и точность размеров контура в пределах ±0,025 мм, кроме того, они позволяют обрабатывать одну печатную плату за один подход, включая внешние и внутренние контуры, имеют высокую производительность и надежность.

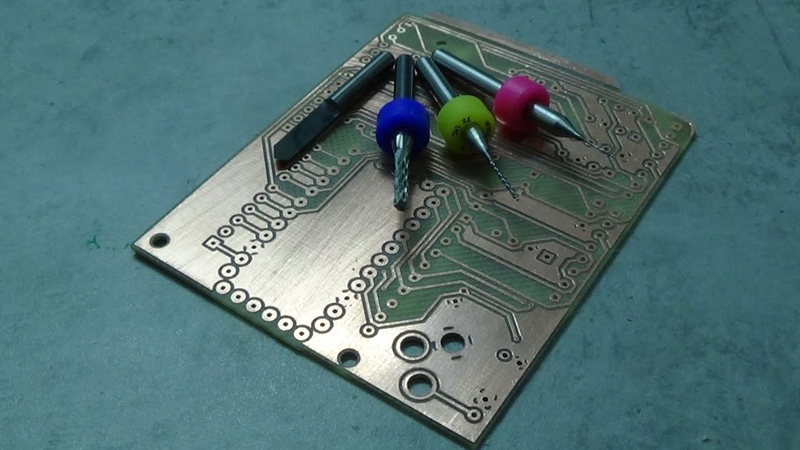

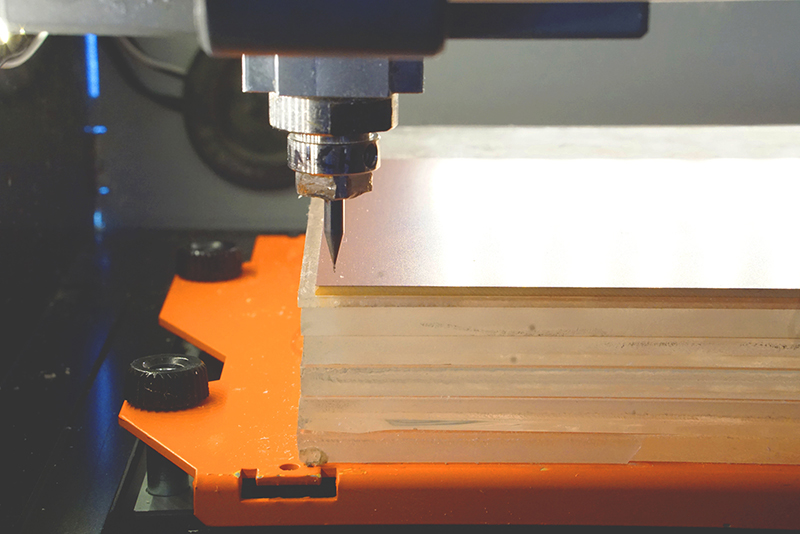

Примерный размер фрез, используемых при обработке — 0,8 — 2,5 мм. Пример таких фрез

вы можете видеть на рисунке ниже

Пример таких фрез

вы можете видеть на рисунке ниже

Обычно такой тип разделения плат установлен по умолчанию у большинства производителей. Он подходит практически для любых контуров печатных плат. Фрезерование является наиболее универсальным способом разделения печатных плат.

Но при серийном изготовлении печатных плат этот способ может оказаться невыгодным. Например, если плата простой прямоугольной формы и требуется большое количество плат, то стоит обратить внимание на второй способ разделения плат — скрайбирование

Скрайбирование — нанесение линейных надрезов заданной глубины на поверхность технологической заготовки с обеих сторон, с целью упрощения производства и облегчения последующего разделения.

Технология выполнения этого способа — это надрез в форме V-образной канавки

специальным лезвием для последующего легкого разделения плат по траектории канавки. Это довольно дешевый

и быстрый способ, но для данного способа подойдут не все типы плат, а только платы

с прямоугольной формой контура.

В каких случаях выбираем фрезерование, а в каких скрайбирование

| ФРЕЗЕРОВАНИЕ | СКРАЙБИРОВАНИЕ |

|---|---|

| В основном, фрезеровка применяется для заказа опытных образцов, мелких партий. Нет смысла скрайбировать малое количество плат, удешевление будет минимальным | Скрайбирование позволяет сэкономить на производстве большого количества плат. Такой метод разделения используют при серийном изготовлении печатных плат |

| Фрезерование также применяется при изготовлении плат сложной формы. Скрайбирование для таких целей совершенно не подходит | Позволяет ускорить сроки производства, ведь нанесение скрайберных линий гораздо быстрее, чем вытачивание печатной платы из заготовки |

Фрезерование применяется, когда требуется высокая эффективность производства. Усилия,

прикладываемые к ПП при фрезеровании, минимальны, что означает меньший процент

брака Усилия,

прикладываемые к ПП при фрезеровании, минимальны, что означает меньший процент

брака | Ограничение — прямоугольная форма платы. |

| При заказе печатных плат с методом обработки контура скрайбирование платы отдаются заказчику в виде единого неразделённого блока (либо нескольких блоков). | |

| При самостоятельном размещении плат в блоке необходимо, чтобы расстояние между платами было ровно 2.3 мм | Платы в блоке должны идти встык |

| Нельзя выполнить скрайбирование на платах толщиной менее 0,5 мм, потому что не хватит жесткости заготовки тонкой ПП | |

| Ножевые разъемы — Скрайбер перерезает линии подводки гальванического покрытия разъёмов | |

| Скрайбирование не выполняется на материале ФАФ, поскольку он слишком мягкий |

Кроме того, в зависимости от метода обработки между контуром и печатными проводниками,

металлическими поверхностями и т. д. следует выдерживать различные расстояния:

д. следует выдерживать различные расстояния:

| Минимальный зазор от меди (проводник, площадка, полигон) до края платы, при обработке контура: | Класс «А» | Класс «B» |

|---|---|---|

| фрезеровкой | 300 мкм | 250 мкм |

| скрайбированием | 500 мкм | 500 мкм |

Скрайбированные платы не предназначены для ручного разделения «об колено», т. к. при этом возможна деформация плат, нарушение качества монтажа. Для этого существует специальное оборудование — дорезчики скрайбированных плат. При проектировании печатных плат, расположении радиоэлементов на плате, особенно близко к краям платы, учитывайте особенности Вашего дорезчика — сможет ли он сделать рез не повредив компоненты.

Платы под автоматизированный монтаж, а также размером менее 25×25 мм (или площадью

625 мм²) отдаются заказчику в виде групповых блоков без разделения на отдельные платы. Платы

заказчика, если не оговорено иное, в блоке собираются с расстоянием между платами 2.3 мм

и соединяются друг с другом перемычками (по умолчанию 4 перемычки размером 0.8 —

1.25 мм на плату). С введением скрайбера такие платы могут быть отданы неразделенным

скрайбированным блоком (блоками), при этом платы устанавливаются вплотную друг к другу.

Платы

заказчика, если не оговорено иное, в блоке собираются с расстоянием между платами 2.3 мм

и соединяются друг с другом перемычками (по умолчанию 4 перемычки размером 0.8 —

1.25 мм на плату). С введением скрайбера такие платы могут быть отданы неразделенным

скрайбированным блоком (блоками), при этом платы устанавливаются вплотную друг к другу.

Читайте также

Полезная рассылка

Подпишитесь на рассылку и получайте полезную

информацию, скидки и специальные

предложения первыми

Что такое фрезерование печатных плат? – Производство печатных плат и сборка печатных плат

Метод фрезерования печатных плат заключается в удалении медных участков с поверхности материала печатной платы для воспроизведения контактных площадок, сигнальных дорожек и конструкций из чертежа электронной печатной платы, известного как предназначенный для объяснять. Процесс фрезерования печатных плат является одновременным, как и более популярный и широко известный процесс травления печатных плат каустиком: вещество удаляется для создания электрической изоляции и контактных плоскостей. Но, в отличие от процесса синтетического травления, Фрезерование печатных плат — это нехимическая процедура, которую можно проводить без воздействия опасных химических веществ в обычных офисных или лабораторных условиях. Печатные платы высокого качества могут быть созданы с использованием любой техники. При фрезеровании печатных плат состояние печатной платы контролируется в первую очередь истинной или взвешенной видимостью и точностью фрезерования, включая его условную резкость, температуру компонентов корпуса и соответствующую скорость их подачи или вращения. Для сравнения, целостность печатной платы в процессе молекулярного травления зависит от точности и эффективности покрытия, используемого для защиты меди от химических соединений, и от состояния травильных химикатов.

Но, в отличие от процесса синтетического травления, Фрезерование печатных плат — это нехимическая процедура, которую можно проводить без воздействия опасных химических веществ в обычных офисных или лабораторных условиях. Печатные платы высокого качества могут быть созданы с использованием любой техники. При фрезеровании печатных плат состояние печатной платы контролируется в первую очередь истинной или взвешенной видимостью и точностью фрезерования, включая его условную резкость, температуру компонентов корпуса и соответствующую скорость их подачи или вращения. Для сравнения, целостность печатной платы в процессе молекулярного травления зависит от точности и эффективности покрытия, используемого для защиты меди от химических соединений, и от состояния травильных химикатов.

Запросить предложение по изготовлению печатных плат

Введение Фрезерование печатных плат – это процесс удаления металлических частей с подложки из материала платы. Это необходимо сделать, если вы хотите спроектировать контактные площадки, каркасы и линии сигналов в соответствии с цифровой печатной платой. Метод трения печатных плат позволяет удалять материалы для формирования электрической изоляции и необходимого наземного самолета. Метод не требует применения нефтехимии и может проводиться в условиях офиса. Это означает, что этот метод не содержит опасных химических веществ в окружающей среде и позволяет устанавливать печатную плату на возвышении.

Это необходимо сделать, если вы хотите спроектировать контактные площадки, каркасы и линии сигналов в соответствии с цифровой печатной платой. Метод трения печатных плат позволяет удалять материалы для формирования электрической изоляции и необходимого наземного самолета. Метод не требует применения нефтехимии и может проводиться в условиях офиса. Это означает, что этот метод не содержит опасных химических веществ в окружающей среде и позволяет устанавливать печатную плату на возвышении.

Минимальный диаметр инструмента 0,8 мм, нормальный диаметр 2,0 мм, заказной диаметр >=0,8 мм<2,0 мм, но внутренний и внешний контуры платы фрезеруются в соответствии с требования клиента.

По желанию заказчика внешний контур может быть 90° и круглым, но внутренний угол конструкции имеет диаметр не менее диаметра фрезы. Обычно край прямоугольника вращается вокруг Земли; Соответствующая фрезерованная часть также должна быть перфорирована по бокам, чтобы сохранить точную прямоугольную область.

Отрыв и контур печатных плат обычно подвергаются механической обработке. При этом существуют определенные правила:

- Обычно дополнительной цены на жарку нет.

- При медной износостойкости печатной платы следует избегать опасности повреждения.

- Внутренний и внешний контуры платы должны быть отмечены канавкой длиной 1 мкм, чтобы избежать проблем с измерением и размером.

Важно помнить, что производительность доски определяется наглядностью и точностью фрезеровки и резкостью рамок. Трение печатных плат позволяет создавать прототипы и создавать уникальную компоновку печатных плат. Отдельное устройство может быть использовано для проведения операции, необходимой для изготовления платы-прототипа во время формования. Для обеспечения бесперебойной работы в оборудовании используется обычный источник переменного тока и пылесос. Физика, лежащая в основе жарочной машины, проста. Он маленький и точный. Управлять оборудованием легко с помощью программного обеспечения, используя прилагаемые инструкции. Затем микроконтроллер должен отслеживать местоположение компонента во время движения фрикционной головки. Это позволяет регулировать скорость вращения шпинделя от 30 000 об/мин до 100 000 об/мин. Обратите внимание, что чем выше скорость вращения, тем она точнее.

Управлять оборудованием легко с помощью программного обеспечения, используя прилагаемые инструкции. Затем микроконтроллер должен отслеживать местоположение компонента во время движения фрикционной головки. Это позволяет регулировать скорость вращения шпинделя от 30 000 об/мин до 100 000 об/мин. Обратите внимание, что чем выше скорость вращения, тем она точнее.

Фрезерный станок для печатных плат Использует фазовый двигатель для обеспечения точности механизма координат X и Y. Для координации при фрезеровании может использоваться специальный узел прецизионного звена. У фрезерных печатных плат есть несколько проблем, в том числе отклонения плоскостности. Это объясняется тем, что в методах глубокой печати используются оптические ловушки на медной фольге, которые могут быть согласованы с небольшими изгибами используемого вещества, чтобы гарантировать дублирование всех характеристик. Однако при фрезеровании небольшое колебание высоты позволяет конусообразным частям опускаться или подниматься. Таким образом, отображение может быть важным для помощи в настройке Z-значений заранее.

Таким образом, отображение может быть важным для помощи в настройке Z-значений заранее.

- Фрезерование будет через тридцать минут, но на него влияют некоторые элементы, такие как диаметр биты, размер печатной платы, количество деталей и их выравнивание.

- Истирание печатной платы — это способ удаления излишков меди с печатной платы для создания сигнальных линий и маршрутов на основе процесса проектирования.

- Производитель печатных плат может предоставить вам технологию фрезерования печатных плат.

- Каркас печатных плат может производиться в лабораторной атмосфере и не содержит вредных химических веществ; поскольку это настоящий нехимический метод, он имеет короткое время работы для различных печатных плат.

- Точность фрезерования и твердость фрез напрямую влияют на характеристики печатной платы.

- Качество и точность печатной платы для скорости вращения жарочных насадок, по-видимому, мало влияют.

- Если вы используете фрезерный станок впервые, вам необходимо попрактиковаться в этой технике изготовления печатных плат.

- Вы можете производить высококачественные изделия с большей точностью, если предпримете определенные шаги перед изготовлением печатной платы.

- Существует несколько типов программного обеспечения, растровое и векторное.

- Программное обеспечение, использующее растровые вычисления, менее обработано, чем программное обеспечение, основанное на векторах, поскольку оно зависит от растровых данных.

Механизмы, лежащие в основе фритюрницы для печатных плат, чрезвычайно просты и основаны на технологии трения с ЧПУ. Система трения PCB аналогична небольшому и очень точному столу трения NC. Во время управления станком информация об управлении оборудованием и информационные инструкции будут передаваться из систем мониторинга через последовательный/параллельный порт, чтобы передать их на встроенный контроллер станка. Затем контроллер управляет и контролирует несколько установочных элементов, которые перемещают головку рамы и дверь и регулируют скорость вращения шпинделя. Скорость вращателя может варьироваться от 30 000 об/мин до 100 000 об/мин в зависимости от системы фрезерования с более высокой скоростью вращения шпинделя, равной большей точности. Эта система привода обычно включает в себя неконтролируемые шаговые двигатели для оси X/Y, неконтролируемый двухпозиционный соленоид, гидравлический поршень или сантехнический винт для оси Z, а также блок управления двигателем постоянного тока со скоростью шпинделя, ни один из которых не обеспечивает обратную связь по позиционированию. Более современные системы оснащены управляемым шаговым приводом оси Z для улучшения контроля в более широком диапазоне температур во время жарки и прокалывания, а также более сложными схемами управления высокочастотным двигателем шпинделя.

Затем контроллер управляет и контролирует несколько установочных элементов, которые перемещают головку рамы и дверь и регулируют скорость вращения шпинделя. Скорость вращателя может варьироваться от 30 000 об/мин до 100 000 об/мин в зависимости от системы фрезерования с более высокой скоростью вращения шпинделя, равной большей точности. Эта система привода обычно включает в себя неконтролируемые шаговые двигатели для оси X/Y, неконтролируемый двухпозиционный соленоид, гидравлический поршень или сантехнический винт для оси Z, а также блок управления двигателем постоянного тока со скоростью шпинделя, ни один из которых не обеспечивает обратную связь по позиционированию. Более современные системы оснащены управляемым шаговым приводом оси Z для улучшения контроля в более широком диапазоне температур во время жарки и прокалывания, а также более сложными схемами управления высокочастотным двигателем шпинделя.

Если вы создадите соответствующие файлы Gerber и файлы сверления для своих инструментов разработки печатных плат, вы будете готовы создавать подготовленные файлы GCODE для CNC Finder. Эту фазу можно легко выполнить с помощью сторонней технологии общего назначения, которая принимает типичные данные фотоплоттера Gerber в качестве интерфейса. У вас будет возможность назначить множественную геометрию поверхности для фрезерования, резки или изолированного фрезерования, когда вы будете работать внутри этой программы. Также поставляются параметры, которые определяют высоту резания и диаметр сверла и впоследствии создают GCODE для станка с ЧПУ.

Эту фазу можно легко выполнить с помощью сторонней технологии общего назначения, которая принимает типичные данные фотоплоттера Gerber в качестве интерфейса. У вас будет возможность назначить множественную геометрию поверхности для фрезерования, резки или изолированного фрезерования, когда вы будете работать внутри этой программы. Также поставляются параметры, которые определяют высоту резания и диаметр сверла и впоследствии создают GCODE для станка с ЧПУ.

Как разработчик печатных плат вы хотите иметь оптимальную конструкцию системы печатных плат для всех возможных установленных стандартов и вариантов конфигурации, доступную для предоставления информации управления прототипом ЧПУ. Allegro PCB Creator — это CAD-решение с инструментами, которые безупречно удовлетворяют эту потребность. В Allegro имеется тщательное и обширное количество правил и ограничений проектирования, которые позволяют вам полностью управлять всеми критериями расстояния для вашего следующего прототипа платы.

Как правило, химическая прививка требует пленочной или прямой лазерной визуализации, хотя сама прививка очень недорога и типична для мирового производства систем печатных плат.

Изолирующее фрезерование не требует киноискусства, но требует больших затрат на инструменты и проблем с приложением. Вот почему изолированное фрезерование гораздо важнее для прототипов изначально и индивидуально.

Нет проблем с травлением, так как носитель FR4 не травится.

Оценка V влияет, когда две системы изоляции накладываются друг на друга.

Преимущества фрезерования печатных плат:Конечно, трение печатных плат дает преимущества как для производства печатных плат, так и для некоторых конкретных печатных плат. Так же как и печатная плата не должна производить химические вещества, которые могут принести наибольшую пользу.

Во-первых, вам нужно время, чтобы построить прототип. Альтернативой является создание внутри печатной платы. Однако могут возникнуть некоторые проблемы с утилизацией химикатов с использованием водного метода для внутреннего производства. Несмотря на то, что печатные платы высокого разрешения трудно производить мокрым методом, они все равно должны сверлить и в конечном итоге вырезать печатную плату из основного слоя.

Альтернативой является создание внутри печатной платы. Однако могут возникнуть некоторые проблемы с утилизацией химикатов с использованием водного метода для внутреннего производства. Несмотря на то, что печатные платы высокого разрешения трудно производить мокрым методом, они все равно должны сверлить и в конечном итоге вырезать печатную плату из основного слоя.

С другой стороны, прототип станков с ЧПУ позволяет производить быстротокарные печатные платы с коротким временем выполнения заказа, требующим влажной обработки. Когда машина с ЧПУ уже использовалась для варки, это единственное устройство может выполнять обе части процесса: жарку и нарезку. Кроме того, для варки, фрезерования и резки используется станок с ЧПУ.

Некоторым печатным платам, которые легко шлифовать с помощью жидкостного травления и ручного кипячения в лабораторных условиях, придется нелегко, если вы не используете оборудование высшего класса, которое обычно стоит во много раз дороже, чем фрезерование с ЧПУ.

Тем не менее, ЧПУ в настоящее время является обычной практикой для резки печатных плат для прививки при массовом производстве печатных плат.

Технические характеристики станка для производства печатных плат | Peralta Engineering Studios

Peralta PCB Mill Specs

PCB Specifications

Все макеты печатных плат, представленные для изготовления, должны соответствовать следующим спецификациям:

- Максимальный размер печатной платы: 9″ x 12″ (но постарайтесь минимизировать размер вашей печатной платы для экономии материала)

- 2-слойный (передний и задний), ламинат FR-4, 0,0592 медных с каждой стороны

- Для трасс питания и заземления используйте калькулятор ширины трасс , чтобы определить правильную ширину линии и избежать появления трасс при включении платы. Используйте минимальную ширину линии 40 мил и расстояние между дорожками 6 мил для всех линий питания и заземления.

- Для трасс сигналов рекомендуется ширина линии и интервал 15 мил.

Используйте минимальную ширину линии и пространство 15 mil для всех трасс сигналов.

Используйте минимальную ширину линии и пространство 15 mil для всех трасс сигналов. - Сквозные отверстия с покрытием (PTH) OK

- Слои паяльной маски ОК

- Рекомендуется помещать текст в паяльную маску или медные слои

- Переходные отверстия в порядке, но без глухих или скрытых переходных отверстий.

- Минимальный размер отверстия и переходного отверстия: 0,5 мм

- Формат файла: Gerber 274X

- Формат файла сверла: Excellon (английские единицы)

Мы также перечислили все доступные биты, которые у нас есть, и некоторые примечания о том, для чего они используются в процессе производства.

Peralta 109 LPKF S63 Таблица выбора фрез | |||||

Тип бита | Размер (мм) | Размер (дюймы) | Размер (мил) | Использование | Примечания |

Маршрутизатор счетчика | 1,0 | 0,0394 | 39,4 | Используется для вырезания контура платы, а также для проделывания отверстий | Контурный файл платы Расширение: . |

2,0 | 0,0787 | 78,7 | |||

3,0 | 0,1181 | 118,1 | |||

Дрель | 0,5 | 0,0197 | 19,7 | Используется для сверления сквозных отверстий, а также монтажных отверстий | Сделайте все возможное, чтобы консолидировать вашу конструкцию с наименьшим количеством требуемых размеров сверл. Чем больше диаметров сверл требуется в проекте, тем больше потребуется смен инструмента = больше времени потребуется для выполнения проекта. Использование сверл, отличных от доступных здесь, = больше времени, необходимого для запуска вашего проекта. Расширение файла сверла: . |

0,6 | 0,0236 | 23,6 | |||

0,7 | 0,0276 | 27,6 | |||

0,8 | 0,0315 | 31,5 | |||

0,9 | 0,0354 | 35,4 | |||

1,0 | 0,0394 | 39,4 | |||

1,2 | 0,0472 | 47,2 | |||

1,4 | 0,0551 | 55,1 | |||

1,5 | 0,0591 | 59,1 | |||

1,6 | 0,0630 | 63,0 | |||

1,8 | 0,0709 | 70,9 | |||

2,0 | 0,0787 | 78,7 | |||

3,0 | 0,1181 | 118,1 | |||

Концевая фреза | 0,2 | 0,0079 | 7,9 | Используется для удаления меди | Используйте их в дизайне только в случае необходимости. |

0,8 | 0,0315 | 31,5 | |||

1,0 | 0,0394 | 39,4 | |||

2,0 | 0,0787 | 78,7 | |||

3,0 | 0,1181 | 118,1 | |||

Универсальный резак | 0,1 | 0,004 | 3,9 | Используется для резки дорожек | Верхние и нижние файлы Расширение: .art |

0,2 | 0,008 | 7,9 | |||

Peralta 109 LPKF S63 Минимальные требования мельницы | ||

Пункт | Минимум | Примечания |

Ширина трассы | Сигнальные дорожки = 15 мил, 0,015 дюйма, 0,381 мм Силовые дорожки = 40 мил, 0,04 дюйма, 1,02 мм | 15-миллиметровая дорожка — это абсолютная минимальная ширина дорожки, которую должен включать ваш проект. |

Виас | 19,7 мил, 0,0197 дюйма, 0,5 мм Рекомендуемые значения 31,5 мил, 0,0315 дюйма, 0,8 мм (0–5 ампер) или 78,7 мил, 0,0787 дюйма, 2 мм (5–10 ампер) | Частота шагов по умолчанию слишком мала, отредактируйте ее до этих размеров или больше. |

Размеры упаковки | Два клеммных пакета – Резисторы и конденсаторы = 0805 Три клеммных пакета – Малогабаритные транзисторы = SOT-223 Пакеты с пятью и шестью клеммами – Малогабаритные транзисторы = SOT-23 Более шести терминалов – Прокладки не могут быть меньше 20 мил, 0,020 дюйма, 0,51 мм — Шаг не может быть меньше 31,5 мил, 0,0315 дюйма, 0,80 мм – Без QFN или BGA | Эти пакеты дают хорошие результаты на заводе по производству печатных плат LPKF. |

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131

84843 Y34.97110 ( rapid move to begin. )

F100.00000

G01 Z-0.12000

G04 P0 ( dwell for no time -- G64 should not smooth over this point )

F200.00000

X1.84843 Y34.97110

X2.64622 Y34.17332

X2.69481 Y34.11185

X2.73962 Y34.00364

X2.74876 Y31.85178

X3.01828 Y31.84988

X3.06946 Y31.82249

X3.09684 Y31.77131 Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Платы, кстати, какой-то неизвестный зверь с AliExpress, толщину меди там не указали. Слой меди бывает разный, наиболее распространенные — от 18 до 140 мкм (0,018—0,14 мм).

Используйте минимальную ширину линии и пространство 15 mil для всех трасс сигналов.

Используйте минимальную ширину линии и пространство 15 mil для всех трасс сигналов. art

art drl

drl Этот процесс может занять много времени, в зависимости от требуемой степени стирания в дизайне.

Этот процесс может занять много времени, в зависимости от требуемой степени стирания в дизайне. Ток на этих линиях не должен превышать 500 мА для 0,5 унций меди. Для правильного расчета токов более 500 мА используйте калькулятор ширины дорожки.

Ток на этих линиях не должен превышать 500 мА для 0,5 унций меди. Для правильного расчета токов более 500 мА используйте калькулятор ширины дорожки.