Фрезы для станка по металлу

Фрезы для станка по металлу представляют собой многозубые инструменты и используются на фрезерных станках для обработки деталей. В зависимости от назначения фрезы для станка имеют различную форму и выполняют разнообразные работы. Наиболее часто применяют цилиндрические и торцовые фрезы, предназначенные для обработки плоских поверхностей; при помощи дисковых фрез прорезают пазы, фрезеруют уступы; для прорезки узких пазов и отрезки применяют специальные фрезы; концевыми фрезами можно изготовлять шпоночные пазы, фрезеровать узкие поверхности; угловые фрезы применяют для образования на заготовке поверхностей, располагающихся под определенным углом; для фрезеровки фасонных поверхностей применяют фрезы с вогнутым профилем и т. д.

Фрезы для станка по металлу изготовляют из быстрорежущей стали. Они могут быть также оснащены твердосплавными пластинами. В этом случае работать можно на высоких режимах.

Если Вас интересует металлорежущий инструмент или Вы хотите купить станок с ЧПУ, Вы можете связаться с менеджерами нашей компании по телефону +7 909 308 96 01 или отправить сообщение через форму обратной связи.

Каталог фрез по металлу

Фрезы концевые

- BAP300R, BAP400R

- SPAP10, SPAP11

- Диаметр 10-26 мм

Фрезы со сменными пластинами

купить

Новинка

Фрезы твердосплавные

- MH5804E

- MH5804EL

- UP210

Фрезы концевые твердосплавные

купить

Новинка

Фрезы концевые Р6М5

- Диаметр фрезы 16-50

- Количество зубьев 3, 4, 5 ,6

- ГОСТ 17026-71

С коническим хвостовиком

купить

Новинка

Фрезы торцевые

- BAP400R,

- BRD6R, MFPN,

- со сменными модулями

Фрезы со сменными пластинами

купить

Новинка

Техническая информация по фрезерному инструменту

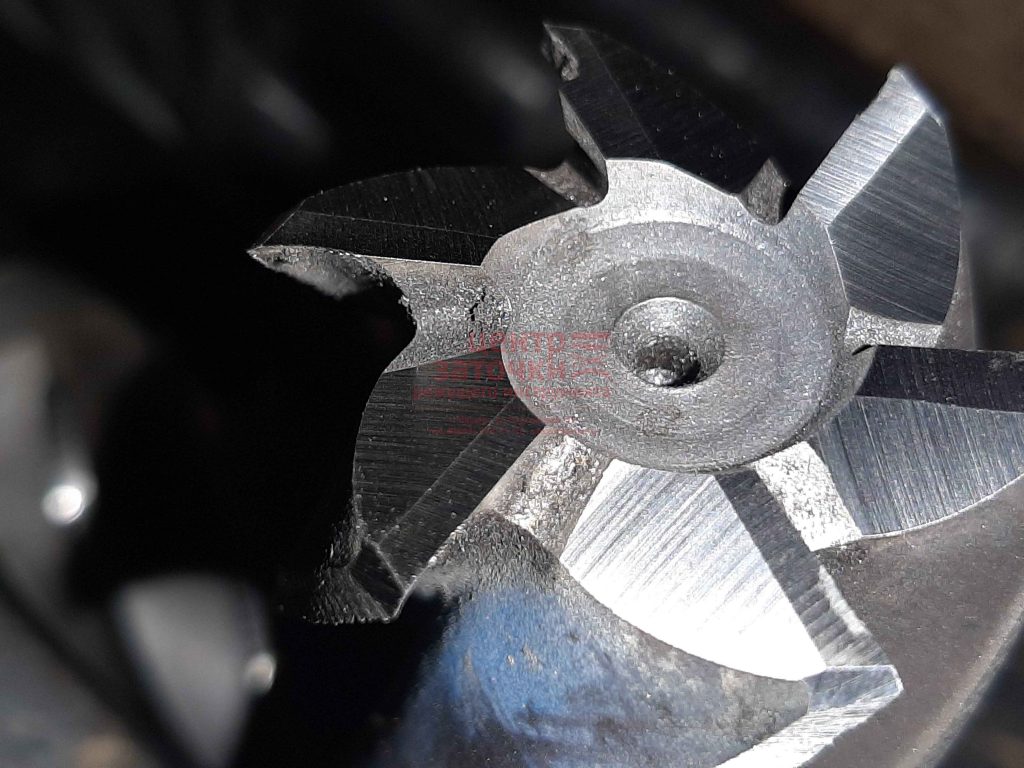

Новый тип фрезы для станков

Одновременно резать и полировать

Твердосплавные концевые фрезы с запатентованной геометрией, которая выполняет две функции

Фреза твердосплавная нового вида

Геометрия фрезы имеет режущие кромки

Подходит для обрезки двухмерных контуров цветных металлов, таких как алюминий и медь

Правильно выбираем фрезы по металлу

Для применения на станках

Глубина отверстия, условия резания, сорт материала инструмента, тип и геометрия инструмента

Как купить правильный инструмент

Выбор правильной геометрии инструмента

Сопоставление геометрии инструмента с требуемой резьбой и сколько уровней резьбы должно быть

Подбор фрез по металлу

Гибкость, стабильность и быстрота цикла

Баланс между созданием хорошей, чистой резьбы и увеличением срока службы инструмента

Как фреза улучшит обработку

Варианты обработки металла фрезами

Типы фрезерования: торцевое фрезерование, фрезерование с подачей и фрезерование в пазахТочение на токарном станке

Фрезами с элементами из сверхтвердых материалов

СМТ фрезы обеспечивают повышение производительности и эффективности обработки

Выбор фрезы для станка с ЧПУ

Для фрезерных и многоцелевых станков

Номенклатура фрез: торцовые, концевые, сферические, пазовые, грибковые, с осевым врезанием и т. п.

п.

Требования к фрезам станка с ЧПУ

Особенности фрез, применяемых на станках

Фреза – это металлорежущий инструмент фрезерного станка, основной элемент его оснастки

Геометрические параметры фрезы

Как рассчитать для обработки заготовки

Расчет параметров, отражающих специфику обработки на станке, характерен для фрезерной обработки

Фрезы для обработки металла

Для фрезерования сложных поверхностей

Специальные фрезы для обработки металла на станках с ЧПУ с конструктивными особенностями

Фрезы для фрезерного станка по металлу: какие бывают, виды, цена

Фрезы по металлу применяют для высокопроизводительной грубой обдирки заготовок и финишной доводки с высокой точностью и чистотой поверхности. Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Содержание:

- 1 Основные принципы классификации инструмента

- 1.1 Материал изготовления

- 1.2 Направление обработки

- 1.3 Вид заточки

- 1.4 Конструкция

- 2 Местонахождение режущих кромок

- 3 Какие бывают?

- 3.1 Дисковые

- 3.2 Торцевые

- 3.3 Цилиндрические

- 3.4 Угловые

- 3.5 Концевые

- 3.6 Фасонные

- 3.7 Червячные

- 3.8 Кольцевые

- 3.9 Трехсторонние

- 3.10 Пазовые

- 3.11 Отрезные

- 3.12 Концевые и угловые

- 3.13 Монолитные

- 3.14 С напаянными коронками

- 3.15 Под Т-образные выемки

- 3.16 Шпоночные

- 3.17 Конические

- 3.18 Сферические

- 4 Как правильно подобрать нужный тип?

- 5 Особенности выбора для станков с ЧПУ

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Читайте также: фрезерный станок 6Т80Ш описание и технические характеристики

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах.![]() Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Справка! Режущие кромки делают из твердых сплавов с высокой износостойкостью. Хвостовики фрез из пластичного металла с высоким сопротивлением на кручение и удар: Ст 45, Ст 40Х, инструментальные У8, У10.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

- правое – по часовой стрелке;

- левое.

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Справка! Если в маркировке фрезы не указано направление, то это стандартный инструмент с правым рабочим вращением.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Справка! При затыловке инструмента, диаметр фрезы уменьшается.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру.

Важно!

Некоторые фрезы, предназначенные для глубокой фрезеровки и создания сложных конфигураций, затачиваются по контуру или передней поверхности с затыловкой. Это обеспечивает свободный отвод стружки.

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Местонахождение режущих кромок

Расположение режущих кромок зависит от назначения и конфигурации инструмента:

- боковое;

- нижнее;

- фигурное;

- комбинированное.

Для фрезеровки по плоскости, отрезки и вырезки канавок достаточно иметь одну кромку. Вырезка прямых и фигурных пазов, зубьев и других сложных элементов производится одновременно по нескольким поверхностям.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

Дисковые

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

- отрезные;

- прорезные.

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

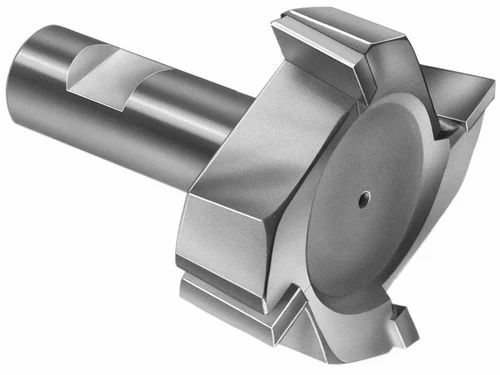

Торцевые

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

- торцевой;

- боковой.

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Важно!

При замене пластин они выставляются по плоскости и проверяются на радиальное биение.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Угловые

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Важно!

Угол заточки концевых фрез влияет на удаление стружки с зоны реза. Наклон режущей кромки увеличивается вместе с диаметром инструмента, начиная с 30⁰.

Фасонные

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Важно!

Червячные фрезы устанавливают на зубофрезерные станки. Они выделены в отдельную группу и имеют первую цифру маркировки 5.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Справка! При отсутствии фрезы нужной конфигурации, паз делается в несколько проходов. Сначала прорезается узкая часть на всю глубину, выбирается широкое основание.

Сначала прорезается узкая часть на всю глубину, выбирается широкое основание.

Шпоночные

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Сферические

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.

Вывод обработки нержавеющей стали на новый уровень

Нержавеющая сталь далеко не неизвестное количество в механических мастерских. Тем не менее, особенно в автомобильной и аэрокосмической промышленности, инструменты и методы резки постоянно совершенствуются для оптимизации производительности, особенно по мере того, как детали становятся все более сложными.

Возьмите аэрокосмические компоненты. Кронштейн, который мог бы быть отдельным компонентом, скорее всего, будет включен в более крупную деталь, что потребует большей точности и гибкости станка.

Для популярных сплавов, таких как дисперсионно-твердеющие сплавы 15-5 и 17-4, машиностроители и производители инструментов продолжают разрабатывать инновационные варианты обработки. Обучение обработке нержавеющей стали продолжает развиваться.

Требования к станкам

Помимо правильной оснастки и правильных скоростей и подач, цехам нужны тяжелые и хорошо собранные станки с качественными компонентами и прочной литейной основой, сказал Майк Коуп, технический специалист по продукции Hurco Companies, Индианаполис.

«Обработка нержавеющей стали может быть сложной задачей, поэтому компоненты, обеспечивающие жесткость, являются ключевыми элементами головоломки — такие вещи, как твердые коробчатые или роликовые направляющие вместо простых линейных направляющих на всех линейных осях и большие прочные шарико-винтовые пары для удержания стола в нужном положении. во время резки», — сказал Коуп.

во время резки», — сказал Коуп.

Мощный шпиндель также важен, добавил он. «Станки с достаточной мощностью и достаточным крутящим моментом обеспечат гораздо лучшие результаты при резке нержавеющей стали, а также продлят срок службы станка. Машины с меньшей нагрузкой могут иметь успех при резке нержавеющей стали, но если машине приходится часто резать ее, то машина с правильными компонентами обеспечит лучшие результаты и большую долговечность. Также могут быть полезны двухконтактные шпиндели CAT 50 или BIG Plus».

Системы управления движением также имеют решающее значение, особенно для оптимального качества поверхности и, в некоторой степени, точности деталей.

«Для получения качественной поверхности необходимо плавное движение», — объяснил Коуп. «Очень важны такие функции, как допуск траектории, сглаживание и опережающий просмотр кадра ЧПУ. Упреждающий просмотр блока ЧПУ определяет, насколько далеко в предстоящих перемещениях система управления начнет готовиться к плавному движению, а в программе ЧПУ можно управлять допусками траектории и параметрами сглаживания данных, чтобы повлиять на скорость и чистоту поверхности. Эти настройки можно открыть, чтобы обеспечить более быстрое движение при черновой или получистовой обработке, а затем ужесточить для чистовой обработки. Смешение настроек поможет сократить время цикла при черновой обработке и при этом обеспечить контроль, необходимый для получения хорошего качества поверхности и допусков».

Эти настройки можно открыть, чтобы обеспечить более быстрое движение при черновой или получистовой обработке, а затем ужесточить для чистовой обработки. Смешение настроек поможет сократить время цикла при черновой обработке и при этом обеспечить контроль, необходимый для получения хорошего качества поверхности и допусков».

Система движения Hurco имеет динамический переменный просмотр до 10 000 блоков, продолжил Коуп, «что означает, что система движения достаточно умна, чтобы выполнять корректировки для вас, в зависимости от траектории движения инструмента. Hurco сделала UltiMotion стандартом для всех обрабатывающих центров, продаваемых в Северной Америке, потому что управление движением имеет решающее значение для чистоты поверхности, сокращения времени цикла и долговечности ключевых компонентов станка с ЧПУ».

Уэйн Вентворт из Mitsui Seiki стоит в рабочей зоне пятиосевого обрабатывающего центра цапф Mitsui Seiki. Стол был специально спроектирован для размещения 78-дюймового (198-см) диаметр детали.

Марк Гилмор, технический специалист компании Takumi USA-CNC Machine Tools, Индианаполис, повторил важность жесткой конструкции станка и конструкции вертикального стана для соблюдения жестких допусков при работе с закаленными нержавеющими сортами. «Несмотря на то, что они предназначены для поглощения или изоляции вибрации сил резания, они также должны иметь возможность ускорять и поддерживать скорости, необходимые для использования современных режущих инструментов и траекторий без увеличения затрат за счет использования дорогостоящих серводвигателей и приводов. Разработка линейных рельсов роликового типа заменяет коробчатые направляющие для достижения жесткости и скорости, а также повышения точности и качества поверхности».

За последние несколько лет, как объяснил Мэтт Гиффорд, специалист по аэрокосмическим конструкциям компании Mitsui Seiki USA Inc., Франклин Лейкс, Нью-Джерси, «вы видели то, что в отрасли называется высокоэффективным фрезерованием. Вместо больших ступенчатых резов они берут меньшую радиальную глубину резов и большие осевые резы и работают намного быстрее».

Инструмент Tames Stainless

Инструмент для резки нержавеющей стали должен быть устойчивым к высоким температурам, чрезмерному наростообразованию и износу режущей кромки. Такие добавки, как сера, могут улучшить обрабатываемость, «но не могут полностью устранить проблемы», — предупредил Коуп из Hurco. «Эти добавки не допускаются в некоторых сортах нержавеющей стали, которые более устойчивы к механической обработке, таких как 304 и 316».

Инструменты с большим количеством режущих канавок, конечно же, обеспечивают более высокие скорости подачи и больший съем металла. «Однако эвакуация стружки также является важным фактором», — добавил Коуп. «Традиционно мы видим фрезы с пятью-семью зубьями для черновой обработки и гораздо большим числом зубьев для чистовой обработки. Часто это твердосплавные фрезы, но существует множество подходящих фрез со сменными пластинами».

Sandvik Coromant M612 — торцевая фреза, разработанная для обработки корпусов выхлопных газов из нержавеющей стали. По словам компании, положительная геометрия и качество кромок обеспечивают надежную работу и увеличение количества компонентов на пластину.

По словам компании, положительная геометрия и качество кромок обеспечивают надежную работу и увеличение количества компонентов на пластину.По словам Дэна Такера (Dan Tucker), менеджера по продукции Sandvik Coromant в западной части США, Fair Lawn, N.J., новейшие технологии компании, такие как Inveio и Zertivo, повысили долговечность и продлили целостность режущей кромки пластины для увеличения стойкости инструмента при обработке нержавеющих сталей.

Zertivo отличается улучшенной адгезией между подложкой и покрытием и оптимизированной целостностью режущей кромки. Сплавы GC2334 оптимизированы для сверления нержавеющей стали со сменными пластинами.

Между тем, «плотно упакованные однонаправленные кристаллы Inveio создают прочный барьер для зоны резания и стружки. Это значительно улучшает лункообразование и сопротивление износу по задней поверхности». Кроме того, «тепло быстрее отводится от зоны резания, помогая режущей кромке дольше оставаться в форме». Сплавы GC2220 оптимизируют точение нержавеющей стали в стабильных условиях.

«Общим для всех этих материалов является то, что режущие кромки подвергаются сильному нагреву, износу и образованию наростов», — пояснил Такер. «Большой положительный передний угол и зазор обязательны», как и геометрия пластины, обеспечивающая минимальный контакт и трение между стружкой и поверхностью стружки.

Поскольку нержавеющая сталь может накапливаться на пластине, «мы используем более острые — более положительные — передние углы на верхней поверхности пластины, чем для таких материалов, как сталь или железо, где мы выбираем более прочную геометрию», — добавил Джон Пусатера. , специалист по обучению в Sandvik Coromant. «Это похоже на использование острого ножа, а не на что-то, что имеет заостренную кромку для прочности. Наличие более положительного зазора помогает сделать инструмент более острым».

Для черновой обработки, советовал Такер, «режущие кромки должны иметь наименьшую возможную армированную площадку на краю». Механические мастерские должны «использовать большую глубину резания и скорость подачи в сочетании с более низкой скоростью резания, а не малую глубину и более высокую скорость».

А для получистовой «должно оставаться достаточно материала для чистовой обработки, чтобы инструмент мог выйти за пределы зоны деформационно-упрочняющей обработки. Избегайте чрезмерного износа задней поверхности; это приводит к затуплению режущей кромки, создавая зону деформационного упрочнения».

Для чистовой обработки «используйте попутное фрезерование и избегайте перерывов, если это возможно. По возможности используйте больший угол опережения и используйте смазочно-охлаждающую жидкость только при более низких скоростях резания». Типичные скорости варьируются от 590 до 1300 футов в минуту (180–396 м/мин).

Sandvik Coromant планирует выпустить новые марки нержавеющей стали ISO S в ближайшем будущем. ISO S относится к жаростойким материалам из суперсплавов, «которые в некоторых случаях мы обрабатываем так же, как обработка нержавеющей стали», — сказал Пусатера. «Обычно это относится к использованию инструментов с PVD-покрытием для повышения резкости, в отличие от использования CVD-покрытия».

По словам Скотта Лоуренса, специалиста по аэрокосмической отрасли компании Seco Tools LLC, г. Трой, штат Мичиган, «при оптимизации траекторий обработки нержавеющих сталей мы добились успеха с более легкими траекториями фрезы, такими как динамическое фрезерование». «Наилучшие результаты достигаются за счет максимальной длины канавки инструмента в сочетании с правильным радиальным зацеплением. Это облегчает нагрузку на шпиндель, а также фиксацию траекторий фрезы такого типа; это, кажется, хорошо работает для продления срока службы инструмента». Он также посоветовал «выбрать инструмент правильного размера, чтобы обеспечить эвакуацию стружки, использовать компенсацию радиуса в углах, чтобы избежать вибрации, и отрегулировать шаг в зависимости от осевой длины резания».

Инструмент Seco Jetstream Tooling регулирует нагрев и утилизирует стружку, предотвращая опасные спутывания в процессе производства и избавляясь от шлангов и соединителей, которые обычно требуются для инструментов со сквозной подачей СОЖ.

Некоторые станкостроительные компании, добавил он, имеют опции для проверки износа инструмента на станке, «помогая сглаживать обработку и предотвращая наклеп. Кроме того, сотрудничая с нашим промышленным партнером Fusion Coolant Systems (который предлагает сверхкритическую систему смазки и охлаждения с минимальным количеством CO2), мы добиваемся более эффективного охлаждения, повышения производительности и оптимизации производительности».

В Mitsui Seiki испытания режущего инструмента с термообработанным 15-5 позволили добиться скорости съема материала около 42 дюймов3 (688 см3) в минуту при сохранении превосходного срока службы режущей кромки — без СОЖ.

«Термообработанный сплав 15-5 не такой липкий, поэтому мы смогли добиться лучшего отделения стружки от режущих инструментов», — отметил Гиффорд, тогда как 17-4 «имеет тенденцию быть более абразивным по отношению к режущему инструменту, поэтому оно изнашивает ваше преимущество немного быстрее».

При резке нержавеющей стали охлаждающая жидкость может оказаться неправильным выбором, добавил он. «Я обнаружил, что покрытия на режущем инструменте нагреваются; они лучше смазывают при нагревании». Вот почему он обычно рекомендует обрабатывать большинство сплавов 15-5 всухую, особенно при наличии режущего инструмента. В этих условиях инструменты имеют тенденцию к растрескиванию при воздействии высоких температур и быстрого охлаждения. «Использование струи воздуха для удаления стружки, чтобы избежать повторной резки стружки, поддерживает температуру внутри инструмента и делает процесс более стабильным».

«Я обнаружил, что покрытия на режущем инструменте нагреваются; они лучше смазывают при нагревании». Вот почему он обычно рекомендует обрабатывать большинство сплавов 15-5 всухую, особенно при наличии режущего инструмента. В этих условиях инструменты имеют тенденцию к растрескиванию при воздействии высоких температур и быстрого охлаждения. «Использование струи воздуха для удаления стружки, чтобы избежать повторной резки стружки, поддерживает температуру внутри инструмента и делает процесс более стабильным».

Чтобы сократить время цикла и обрабатывать увеличивающиеся объемы данных о траекториях, Гилмор из Takumi предложил пару решений.

«Хотя все CAM-системы могут создавать траектории HEM (высокоэффективное фрезерование), которые могут сократить общее время цикла обработки детали, немногие из них идеально оптимизированы для достижения кратчайшего времени цикла при устранении разрушительной высокой нагрузки на режущий инструмент», — пояснил он. «Программное обеспечение VERICUT от CG Tech использует проверенную технологию, которая сокращает время удаления большого количества материала с помощью HEM. Мы стали свидетелями сокращения времени цикла обработки нержавеющей стали на 25 процентов благодаря обработке VERICUT траектории, созданной в программном обеспечении CAM на стане Takumi h20».

Мы стали свидетелями сокращения времени цикла обработки нержавеющей стали на 25 процентов благодаря обработке VERICUT траектории, созданной в программном обеспечении CAM на стане Takumi h20».

Поскольку размеры траекторий, генерируемых системами CAM, увеличиваются, способность обрабатывать большие объемы данных на ЧПУ становится жизненно важной. «В ближайшее время FANUC представит систему управления 0i-MF Plus с большим объемом памяти и высокоскоростными возможностями, которые теперь являются стандартными, а не дополнительными», — сказал Гилмор. «Это обновление повысит пропускную способность их базового пакета управления, а также снизит затраты. Система управления FANUC 0i-MF Plus, известная своей надежностью, раскроет потенциал многих фрезерных станков с ЧПУ».

Применение нержавеющей стали в аэрокосмической отрасли

Состав нержавеющей стали, такой как 15-процентное содержание хрома и 5-процентное содержание никеля в 15-5 PH, делает механическую обработку сложной задачей, сказал Марк Фрэнсис, штатный инженер производителя инструментов Kennametal Inc. , Питтсбург. «Аэрокосмическая промышленность постоянно стремится производить более легкие, прочные, более производительные детали — быстрее и эффективнее, — и операции по механической обработке должны постоянно развиваться, чтобы поддерживать это стремление», — отметил Фрэнсис. «Направляющие закрылков из нержавеющей стали являются примером аэродинамических компонентов, которые помогли воплотить в жизнь наши инструменты и опыт. Производитель хотел использовать специальную нержавеющую сталь, которая обеспечила бы снижение прочности и веса, а также дополнительное преимущество, состоящее в том, что практически не требует технического обслуживания в течение всего срока службы самолета».

, Питтсбург. «Аэрокосмическая промышленность постоянно стремится производить более легкие, прочные, более производительные детали — быстрее и эффективнее, — и операции по механической обработке должны постоянно развиваться, чтобы поддерживать это стремление», — отметил Фрэнсис. «Направляющие закрылков из нержавеющей стали являются примером аэродинамических компонентов, которые помогли воплотить в жизнь наши инструменты и опыт. Производитель хотел использовать специальную нержавеющую сталь, которая обеспечила бы снижение прочности и веса, а также дополнительное преимущество, состоящее в том, что практически не требует технического обслуживания в течение всего срока службы самолета».

Однако из-за легирующих элементов в материале эту нержавеющую сталь сложнее обрабатывать, продолжил он. Вместо износа материал со временем становится тверже. Материал может затвердевать во время обработки, что способствует износу инструмента и выходу его из строя.

Материал может затвердевать во время обработки, что способствует износу инструмента и выходу его из строя.

«Kennametal работала с производителями материалов и самолетов, чтобы определить наилучшие марки пластин и режущих инструментов для работы, а затем определила передовые методы обработки компонентов из поковок».

Что делает сплавы из нержавеющей стали PH относительно устойчивыми к механической обработке, объяснил Фрэнсис, так это «высокопрочная матрица материала и средний UTS (предел прочности на растяжение) 200 ksi/1379 МПа. Однако, если есть кузнечная шкала, которую нужно разрезать, задача усложняется. Окалина очень абразивная и может привести к зазубринам глубины резания. В зависимости от формы и сложности детали иногда можно использовать фрезерный станок с высокой подачей или копировально-фрезерный станок (круглые пластины) для удаления окалины перед тяжелой обработкой».

Kennametal предлагает прочные твердые сплавы, такие как KCSM40 и KCPM40, для черновой обработки, чтобы предотвратить термическое растрескивание и преждевременное скалывание. Сочетание их с торцевыми фрезами KSRM с круглыми пластинами позволяет удалять окалину и обрабатывать сложные детали. В то же время фреза Kennametal HARVI Ultra 8X со сменными спиральными пластинами с восемью режущими кромками обеспечивает высокую производительность съема металла, экономию срока службы режущей кромки и надежность, сказал Фрэнсис.

Сочетание их с торцевыми фрезами KSRM с круглыми пластинами позволяет удалять окалину и обрабатывать сложные детали. В то же время фреза Kennametal HARVI Ultra 8X со сменными спиральными пластинами с восемью режущими кромками обеспечивает высокую производительность съема металла, экономию срока службы режущей кромки и надежность, сказал Фрэнсис.

«Плоскодонные сверла Kennametal подходят для различных операций с карманами или труднодоступными областями и позволяют пользователю создать отверстие, чтобы обеспечить доступ для других инструментов для завершения процесса обработки», — сказал он.

Что касается чистовой обработки, линейка твердосплавных концевых фрез Kennametal HARVI III предназначена для аэрокосмических материалов и обеспечивает «превосходное качество поверхности при очень производительной подаче и длительный срок службы инструмента», — сказал Фрэнсис. «Твердый сплав KCSM15 обеспечивает прочность и надежность, необходимые для черновой и чистовой обработки аэрокосмических деталей».

По словам Гиффорда, выбор станков для аэрокосмических деталей меняется. Горизонтальные обрабатывающие центры Mitsui Seiki имеют размеры от 630 мм до 2,5 м и производят все, от корпусов приводов и компонентов защелок до более крупных деталей, таких как направляющие закрылков для крыльев. «Свыше 1 м — это то место, где мы действительно наблюдаем значительный рост по мере того, как детали становятся более сложными», — сказал Гиффорд. Детали, ранее подходящие для 630-мм станка, были «сцеплены с другой деталью и еще одной деталью, и теперь необходимо обработать гораздо более крупную конструктивную деталь».

Оптимизация черновой обработки с помощью многолезвийной концевой фрезы Seco Niagara Cutter. Инструмент предназначен для управления стружкодроблением в тех случаях, когда требуется глубина резания до 3-кратного диаметра инструмента. По его словам, компания строит свои коробчатые станки таким образом, чтобы они оставались жесткими и прочными, чтобы справляться с необходимыми видами резки. «Мы можем повысить скорость вращения и быстро выполнять более легкие пропилы, например, для чистовой обработки», — сказал он. «Но для черновой обработки у нас есть большой, прочный шпиндель и отливки, которые обеспечивают жесткость станка, способного выдерживать большую глубину резания и удалять материал с большей скоростью».

«Мы можем повысить скорость вращения и быстро выполнять более легкие пропилы, например, для чистовой обработки», — сказал он. «Но для черновой обработки у нас есть большой, прочный шпиндель и отливки, которые обеспечивают жесткость станка, способного выдерживать большую глубину резания и удалять материал с большей скоростью».

Применение нержавеющей стали в автомобильной промышленности

Проект Seco Tools иллюстрирует, как нержавеющая сталь завоевывает популярность в автомобильной промышленности при определенных обстоятельствах.

«В настоящее время мы работаем с крупным автомобильным OEM-производителем над фланцем турбокомпрессора для малых двигателей, изготовленным из литой нержавеющей стали 17-4», — пояснил Лоуренс. «Характеристики обработки и состав близки к нержавеющей стали 310. Предыдущими приложениями для них был чугун, но из-за [необходимости] выдерживать циклы нагрева нержавеющая сталь, кажется, лучше справляется с расширением и сжатием».

Механическая обработка этого компонента из чугуна обычно имеет свои ограничения, продолжил он, но нержавеющая сталь «добавила требований к соблюдению допусков и стойкости инструмента. Монтажные поверхности, такие как поверхности прокладок с более высокими требованиями к отделке, являются наиболее требовательными из-за прерывистой резки литейных неровностей. С этим нынешним клиентом мы смогли провести всесторонние испытания требований к чистовой обработке в нашей лаборатории головного офиса, используя наши инструменты, чтобы убедиться, что мы можем обеспечить срок службы инструмента и выдерживать необходимый допуск».

Монтажные поверхности, такие как поверхности прокладок с более высокими требованиями к отделке, являются наиболее требовательными из-за прерывистой резки литейных неровностей. С этим нынешним клиентом мы смогли провести всесторонние испытания требований к чистовой обработке в нашей лаборатории головного офиса, используя наши инструменты, чтобы убедиться, что мы можем обеспечить срок службы инструмента и выдерживать необходимый допуск».

В подобных случаях фрезерование с высокой подачей и динамическое фрезерование обеспечивают наилучшую производительность съема, не создавая нагрузки на станок или деталь, добавил Лоуренс. «С хорошим программным обеспечением легко добиться допусков деталей».

Отмечая различия между автомобильным и аэрокосмическим применением нержавеющей стали, он сказал: «Автомобилестроение, по крайней мере, в моей области, похоже, рассматривается по-разному, когда дело доходит до механической обработки. Автомобильный рынок в большей степени зависит от ЦП, что обусловлено стоимостью режущей кромки режущего инструмента, а также простотой использования для операторов станков и устранением операций с инструментом операторами. Все сводится к тому, какой самый дешевый инструмент может выполнить требуемую операцию».

Все сводится к тому, какой самый дешевый инструмент может выполнить требуемую операцию».

Но для аэрокосмической отрасли стоимость используемых компонентов и материалов «требует различных подходов», сказал Атул Шарма, специалист по аэрокосмической отрасли Seco Tools Canada. «Качество, безопасность и надежность инструмента имеют первостепенное значение. Безопасность и душевное спокойствие, [что не будет] отказов инструмента, а также соблюдение допусков для каждой детали, вызывают большую озабоченность. Вращение кромки пластины или кромки инструмента дешевле, чем риск повреждения детали».

Положительные стружколомы, покрытие Duratomic, стружколомы и пластины Wiper помогают достичь более высокого качества отделки и производительности, добавил он.

Фактически, большинство деталей сегодня имеют форму, близкую к чистой, и обычно сопровождаются моделью, помогающей в программировании. «Новое программное обеспечение, по-видимому, учитывает эти особенности и позволяет программисту выбирать самый быстрый способ удаления материала», — сказал Шарма. «Это включает в себя области динамического фрезерования на детали, которые в противном случае потребовали бы резки воздуха на стандартной траектории инструмента. Я видел более новое программное обеспечение для управления станком в аэрокосмической отрасли, которое позволяет оператору загружать модель на USB-накопитель, загружать ее на станок и выбирать стратегии обработки прямо с пола, используя элементы управления станком».

«Это включает в себя области динамического фрезерования на детали, которые в противном случае потребовали бы резки воздуха на стандартной траектории инструмента. Я видел более новое программное обеспечение для управления станком в аэрокосмической отрасли, которое позволяет оператору загружать модель на USB-накопитель, загружать ее на станок и выбирать стратегии обработки прямо с пола, используя элементы управления станком».

Блог по резке металла

Мобильное меню

- Ресурсы

- /

- Блог

- /

Есть вопросы о нашей продукции?

Узнайте больше о решениях Kennametal и получите ответы на свои вопросы от одного из наших экспертов.

Свяжитесь с нами

Поддержка

Shop

Shop Kennametal Merchandise

Найдите нас на Ariba

Политика возврата

Careers

✉ Остаток

⤓ novo app

rablet rablet rabete 9012. 9012. 21020212.2022. 9000 21020212. 21022

9012. 21020212.2022. 9000 21020212. 21022

.

21022

.

2. Условия использования | Условия продажи | Политика конфиденциальности данных

Kennametal Inc. 525 William Penn Place Suite 3300, Питтсбург, Пенсильвания 15219

- Найти решение

- Избранное

- Найти дистрибьютора

- Чат

- Поддерживать

- Каталоги

Пожалуйста, настройте следующие свойства из

Каталожный номер ISO

Каталожный номер ANSI

найти похожие товары.

Совместимость решения

Вы собираетесь создать дубликат. Вы хотите продолжить?

Вы собираетесь удалить Вы хотите продолжить?

Во что бы вы хотели переименовать свой?

Имя

Пожалуйста, введите действительное имя

Пожалуйста, введите имя дубликата

Пожалуйста, введите имя дубликата

Пожалуйста, введите действительное имя

Вы собираетесь добавить на свою страницу “Мои решения”. Вы хотите продолжить?

Создать имя

Пожалуйста, введите действительное имя

Отправить копию

Кому:

Пожалуйста, введите действительный адрес электронной почты

Имя решения:

Пожалуйста, введите действительное имя

Доступны следующие файлы САПР

Выберите файл для загрузки

Вы должны войти в систему, чтобы увидеть информацию на панели инструментов

Сессия истекла из-за бездействия, войдите снова

Товар/ы (), которые вы пытались добавить в корзину, недоступны, пожалуйста

обратитесь в службу поддержки клиентов.