Фрезы по алюминию для станков ЧПУ с доставкой по России.

Фрезы по алюминию для станков ЧПУ с доставкой по России.- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Комплектующие для волоконных лазеров

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

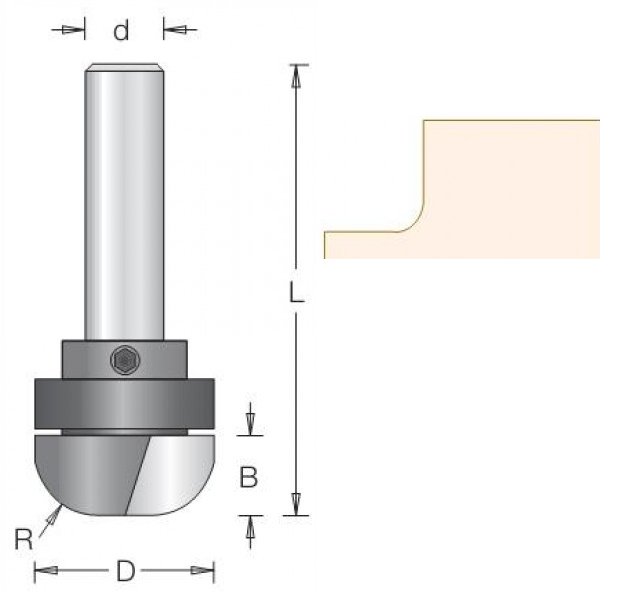

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы “Ласточкин хвост”

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза “Гусёк” (псевдофилёнка), 222 серия

- Фрезы “Гусёк” 210 серия

- Фрезы “Тройной внешний радиус”, 323 серия

- Фрезы “Декоративный гусёк” 212 серия

- Фрезы “Классический узор”, 211 серия

- Фрезы “Тройной внутренний радиус”, 324 серия

- Фрезы “Шар” 208 серия

- Фрезы Бычий нос “Катушка”, 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка “Волна-1”

- Фрезы профильные “Ручка” 502 серии

- Фрезы профильные “Углубленный шар”, 329 серия

- Фрезы профильные “Французская классика”, 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные “Классический гусёк”, 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

- Ручной инструмент

Фрезы по алюминию для портальных и металлообрабатывающих станков с ЧПУ

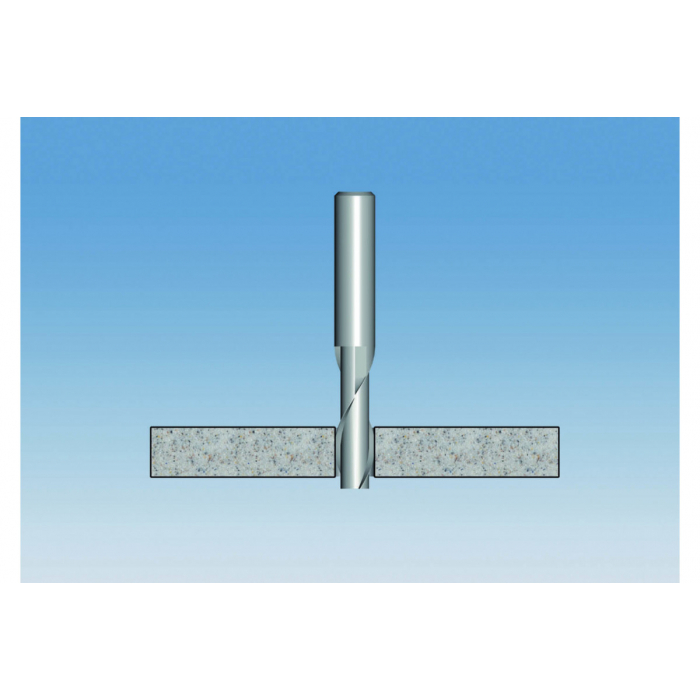

Стружка вверх — спиральные фрезы с верхним выбросом стружки. Стандартный вариант для станков, т. к. система аспирации (вытяжка) при их использовании работает наиболее эффективно.

Стандартный вариант для станков, т. к. система аспирации (вытяжка) при их использовании работает наиболее эффективно.

Стружка вниз — спиральные фрезы с нижним выбросом стружки. Создают прижим материала и могут быть полезны при фрезеровании тонких листов, в том числе, нескольких одновременно. Применяются также на станках без вакуумного стола.

Прямые — фрезы с прямыми ножами. (Прямые ножи — имеющие нулевой угол наклона от оси инструмента.) Это классика деревообработки и первый выбор для раскроя ручным фрезером. На станках с ЧПУ находят применение, главным образом, при резке фанеры и других многослойных материалов.

Компрессионные — спиральные фрезы с разнонаправленными лезвиями. Нижние ножи при этом имеют верхний выброс стружки, а верхние ножи — нижний. В совокупности это гарантирует отсутствие сколов на ЛДСП, поскольку режущие кромки всегда прижимают плёнку к плите. Важно понимать, что для корректной работы фрезы нижний нож должен быть полностью погруженным в материал, чтобы не создавать давление на верхний слой ламината.

Рашпильные (“кукуруза”) — фрезы с разделёнными режущими точками вместо единой кромки. Эффективно снижают силы резания, поэтому применяются, в основном, для фрезерования стеклотекстолита и других подобных материалов.

Фрезы-свёрла — универсальный металлообрабатывающий инструмент. Позволяет сверлить, раскраивать, снимать фаску.и формировать V-образую канавку по необходимости.

Со стружколомом

— фрезы для чернового раскроя больших объёмов материала. Оставляют шероховатую поверхность, но выделяются высокой скоростью и длительной стойкостью лезвий. Их чаще ломают по ошибке, чем дают возможность выработать весь ресурс.С прямыми ножами и стружколомом — получистовой инструмент. Может быть компромиссом в выборе между производительностью и чистотой поверхности.

Конусные фрезы с плоским торцом оставляют наклонную кромку, что бывает полезно при изготовлении пресс-форм или в других специфических случаях.

Сферические спиральные — фрезы с верхним выбросом стружки и сферическим торцом. Используются для создания рельефов и трёхмерных форм с относительно крупной детализацией.

Сферические с прямыми ножами — применение фрез аналогично предыдущим, но отсутствие спирали делает их более устойчивыми к вибрациям. Это особенно важно при увеличенной длине рабочей части (т. е., для фрез по пенопласту).

10 полезных советов по резке алюминия на станках с ЧПУ

Чаще всего в интернете можно встретить статьи о работе на станках с ЧПУ по дереву или пластику, тем не менее хорошему станку по зубам и алюминий. Главное знать, как правильно с ним работать.

Есть несколько принципиально важных отличий в работе по алюминию от работ по дереву или пластмассам, о которых необходимо помнить. Во-первых, пределы оптимального режима резки у алюминия гораздо у?же. При выходе за пределы оптимального режима фрезы начинают изнашиваться гораздо быстрее, а поверхность оставляет желать лучшего. Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Фрезерование алюминия

1. Не торопиться.

Несмотря на то, что станок с ЧПУ может обрабатывать различные металлы, это не самый подходящий инструмент для производства крупногабаритных изделий, например, больших запчастей для автомобиля. Для качественной резки нужно работать не спеша, просто разрешив машине выполнять своё дело – а в таком случае деталь большого размера будет обрабатываться неоправданно долго. Вообще обработка металла является весьма серьёзной нагрузкой для станка, поэтому необходимо правильно рассчитывать скорость и глубину резания, величину подачи – согласно характеристикам вашего станка.

2. Использовать калькулятор для расчёта скорости подачи шпинделя.

Возьмите на вооружение калькулятор скорости резания и подачи для оптимизации настроек. Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

– Установка нижнего предела минимально возможных оборотов в минуту. Толку от калькулятора, если он продолжает предлагать вам заниженные обороты чем позволяет ваш станок?

– Поддерживать как можно больше типов режущего инструмента: цилиндрические фрезы, торцевые, червячные, концевые, конические, и многие другие;

– Учитывать прочность материала на изгиб;

– Выводить предупреждения о скорости износа.

– Учитывать утончение стружки: когда вы делаете небольшие надрезы, шириной менее половины диаметра вашего инструмента, это также приводит к повышению износа инструмента.

– Возможность по мере необходимости рассчитать сразу несколько режимов работы станка по мощности.

После расчёта режима работы, у вас скорее всего всё же возникнет проблема несоответствия рекомендуемого числа оборотов, так как обычно калькуляторы выдают очень низкие значения. Минимальная скорость большинства станков ограничена, и она зачастую гораздо выше необходимой для резки алюминия, но тем не менее есть способы решить эту проблему иными путями. Следующая пара советов покажет возможные пути решения этой проблемы.

3. Использование фрез с износостойким покрытием.

Хорошим вариантом будет использовать фрезы, которые изначально рассчитаны на работу по металлам на высоких скоростях.

4. Работайте фрезами меньшего диаметра

Еще один способ увеличить число оборотов в минуту – работать фрезой малого диаметра. Старайтесь работать фрезами диаметром менее 6 мм. Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

5. Уделяйте внимание своевременной очистке рабочей области от стружки

Уделите особенное внимание удалению стружки. Наличие стружки в обрабатываемых отверстиях и пазах – верный путь к поломке инструмента. И здесь не стоит сильно надеяться, что встроенная система удаления стружки достаточно хороша, и повышенное внимание не нужно.

6. Следите за глубиной резания – глубокие отверстия очистить тяжелее

Сложность извлечения стружки увеличивается с глубиной резания, поэтому лучше сделайте больше проходов, освобождая больше пространства и работая не очень глубоко, чем пытаться сэкономить немного времени.

7. Не забывайте о смазке

Хорошей идеей будет использование смазочно-охлаждающей жидкости, подаваемой под давлением через распылитель – это позволит избежать как прилипания стружки к фрезе, так и перегрева режущего инструмента. Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

8. Не уменьшайте скорость подачи слишком сильно!

Если вы идете слишком медленно, то вы рискуете перейти в такой режим, где инструмент

будет больше изнашиваться, чем резать. Подача завязана на обороты шпинделя. Мало просто соблюдать оптимальную скорость резания, нужно еще держать в оптимальных пределах подачу на зуб.

Зоны оптимальных режимов у металлов гораздо уже, чем у дерева или пластика

9. Если станок не может перемещать шпиндель по XY c достаточно большой скоростью, используйте фрезы с меньшим числом зубьев.

При недостаточной скорости подачи для работы с алюминием рекомендуется использовать однозубые и двузубые фрезы

с широкими канавками для стружки. А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать – это так называемое “радиальное истончение стружки”. Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать – это так называемое “радиальное истончение стружки”. Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

10. Не работайте на полной мощности

Теперь, когда усвоено 9 предыдущих советов, можно поговорить о мощности. Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Вывод

Обработка алюминия на станках с ЧПУ является абсолютно выполнимой на большинстве станков. Стоит лишь грамотно решить вопрос выбора оптимального режима, учесть все требования подачи и скоростей, а также мудрого выбора инструмента и параметров резки. И, само собой, воспользоваться каким-нибудь калькулятором чтобы это всё рассчитать, не забывая про особенности стружкообразования при обработке алюминия. Успешных проектов!2D Фрезы для скоростной обработки алюминия, латуни, дюрали, бронзы, меди

Описание

Количество ножей: 3 Угол заточки: 38°

Назначение: Фреза для высококачественной и скоростной шлифовки и фрезеровки алюминия (high speed machining HSM), его сплавов или вязких металлов.

Модели A3S – торец «Рыбий хвост», угол подъема канавки (угол заточки) – 30°. Немецкие модели A3S предназначены для ускоренной резки и раскроя без торцевой шлифовки.

Немецкие модели A3S предназначены для ускоренной резки и раскроя без торцевой шлифовки.

Модель M3.175/3/3.175_R0.2 AL с радиусом 0.2мм помогут уменьшить горизонтальные полосы при торцевой фрезеровке, а также будет более надёжна при фрезеровке дюраля Д16T.

Рекомендации при скоростной фрезеровке: Подача под фрезу сжатого воздуха с туманом СОЖ или масляным туманом (через специальную туманообразующую установку).

Примечание: Хотя сплав этих моделей и один из лучших, способного резать сталь, закалённую до HRC65, но режущий угол фрезы слишком острый для резки калёной стали, и может дать сколы на режущей кромке ножа. Такой острый угол и глубокий паз отвода стружки более предпочтительны для всего мягкого

Для получения высокого качества фрезеровки алюминия и сплавов необходимо смывать напором СОЖ стружку из-под ножей фрез, чтобы стружка не смогла попасть под нож второй раз и залипнуть. В случае невозможности использования СОЖ необходимо обеспечить подачу постоянного сжатого водуха с масляным туманом, или в крайнем случае чистого воздуха. В качестве СОЖ необходимо использовать специальные СОЖ для алюминия/сплавов не хуже РОСОЙЛ СП-3, РОСОЙЛ 500

В качестве СОЖ необходимо использовать специальные СОЖ для алюминия/сплавов не хуже РОСОЙЛ СП-3, РОСОЙЛ 500

Особенности фрезеровки алюминиевых сплавов:

| В95Т1 | Д16Т | Д16АТ | Д16 |

| Хорошо обрабатывается как всухую, так и с СОЖ, маслами. Сплав твёрже алюминия Д16, фрезы прослужат соответсвенно чуть меньше. | Хорошо обрабатывается как всухую, так и с СОЖ, маслами. Часто снабжающие компании подсовывают вместо него простой Д16, который обрабатывается намного хуже. После закалки и естественного старения, материал прибавляет к прочности и твёрдости более чем в два раза по сравнению с простым Д16. Сплав, просто пролежавший долго на складе, становится прочнее. | Хорошо обрабатывается как всухую, так и с СОЖ, маслами. Часто снабжающие компании подсовывают вместо него простой Д16, который обрабатывается намного хуже, особенно свежий. Эта марка покрыта тонким слоем мягкого алюминия АД1 (плакировка) для уменьшения коррозии. Но при фрезеровке верхней части на режимах для твёрдого алюминия возможен наплыв металла на верхней кромке заготовки. Для исключения наплыва лучше сфрезеровать это покрытие. Эта марка покрыта тонким слоем мягкого алюминия АД1 (плакировка) для уменьшения коррозии. Но при фрезеровке верхней части на режимах для твёрдого алюминия возможен наплыв металла на верхней кромке заготовки. Для исключения наплыва лучше сфрезеровать это покрытие. | Обрабатывается как всухую, так и с СОЖ, маслами. Обрабатывается намного хуже чем В95Т1, Д16Т и Д16AT. Наклёп проявляется в два раза больше, чем на термоупрочнённых сплавах. Только произведённый сплав мягкий, обрабатывается хуже, но пролежавший долго на складе стареет и упрочняется. |

| АМГ 6 | АМГ 2 | АД31 | Примечание: |

| Обрабатывается как всухую, так и с СОЖ, маслами. Обрабатывается хуже чем В95Т1, Д16Т и Д16AT. Как и все сплавы алюминия требует применения специальных фрез для алюминия, но более требователен в выбору правильной фрезы и режимов. | Желательо обрабатывать с СОЖ, маслами. Обрабатывается ещё хуже чем В95Т1, Д16Т и Д16AT, АМГ 6. Как и все сплавы алюминия требует применения специальных фрез для алюминия, но более требователен в выбору правильной фрезы и режимов. Обрабатывается ещё хуже чем В95Т1, Д16Т и Д16AT, АМГ 6. Как и все сплавы алюминия требует применения специальных фрез для алюминия, но более требователен в выбору правильной фрезы и режимов. | Необходимо использование СОЖ с большим количеством масел. Требует применения специальных фрез для алюминия, но более требователен в выбору правильной фрезы и режимов. Свежий прокат очень плохо обрабатывается. Пролежав очень долго на складе естественно стареет и обрабатывается фрезерованием легче. Для этого сплава, как и для других мягких, существует жаргон “пластилин”, т.к. налипает на фрезы, вязкий, при неправильном подборе фрез и отсутствия специальных СОЖ для алюминия или масляных установок, фрезы вязнут в нём и ломаются. | При покупке новой алюминиевой заготовки, скорее всего, придётся изменить режимы фрезеровки, которые были ранее успешны на другом куске алюминия из предыдущей партии, обращая особое внимание на звук фрезы. Возможно потребуется даже замена модели фрезы на модель фрезы с покрытием, или на модель с другим количеством режущих кромок. Алюминий хоть и мягкий материал, но требует особого подхода к фрезеровке, а также обязательному оснащению станка системой подачи СОЖ, масляным туманом и системой обязательного удаления стружки с места реза (струя СОЖ под давлением, сжатый воздух с содержанием масла). Алюминий хоть и мягкий материал, но требует особого подхода к фрезеровке, а также обязательному оснащению станка системой подачи СОЖ, масляным туманом и системой обязательного удаления стружки с места реза (струя СОЖ под давлением, сжатый воздух с содержанием масла).При использовании фрез для алюминия с покрытием DLC (алмаз) следует правильно подобрать режимы фрезеровки к сплаву алюминия для исключения перегрева режущей кромки фрезы выше 400 градусов, при котором покрытие DLC перестаёт работать и разрушается. |

Режимы для 1, 2 и 3 перьевых фрез по алюминию, меди, латуни, бронзе, магнию, дюрали, силумину

Требования к высокоскоростным шпинделям при обработке алюминия:

фрезы до Ø 2мм – шпиндели 0.8kw, 1.2kw с цангами ER11, ER16

фрезы до Ø 3мм – шпиндели 1.5kw с цангами ER11, ER16

фрезы до Ø 4мм – шпиндели 2. 2kw с цангами ER16, ER20

2kw с цангами ER16, ER20

фрезы до Ø 6мм – шпиндели 3kw/ER20, 2kw/ER25

фрезы до Ø 8мм – шпиндели 4.5kw с цангами ER25, ER32

фрезы до Ø 10мм – шпиндели 6kw с цангами ER32

фрезы до Ø 12мм – шпиндели 8kw с цангами ER40, ER50

Для получения высокого качества фрезеровки алюминия и сплавов необходимо смывать напором СОЖ стружку из-под ножей фрез, чтобы стружка не смогла попасть под нож второй раз и залипнуть. В случае невозможности использования СОЖ необходимо обеспечить подачу постоянного сжатого водуха с масляным туманом, или в крайнем случае чистого воздуха. В качестве СОЖ необходимо использовать специальные СОЖ для алюминия/сплавов TOTAL LACTUCA MS 5000, MOBILCUT 250 или не хуже РОСОЙЛ СП-3, РОСОЙЛ 500

Рекомендации по применению фрез серий AL DLC, AL ZrN, AL nACo

AL DLC – алюминий и сплавы с содержанием кремния менее 12%; акрил; пластики, требующие минимального трения, из-за вероятности расплавления; латунь “сыпучка”; древесина различных пород, в т. ч. мягкая; мягкие материалы, где требуется минимальный коэффициент трения; любые материалы при резке которых температура в месте реза не будет превышать 400 градусов.

ч. мягкая; мягкие материалы, где требуется минимальный коэффициент трения; любые материалы при резке которых температура в месте реза не будет превышать 400 градусов.

AL ZrN – алюминий и сплавы с различным содержанием кремния; акрил; пластики; латунь, медь, древесина различных пород; в т.ч. мягкая; любые материалы при резке которых температура в месте реза не будет превышать 700 градусов; финишные работы по цветным металлам, где важно длительное время выдерживать постоянство ровной поверхности без перепадов высот, а также высокую химическую стойкость.

AL nACo – алюминий и сплавы с содержанием кремния 12 и более 12%; нержавейка, более тугоплавкий акрил; пластики с более высокой точкой плавления; латунь, чугун, древесина различных пород, в том числе очень твёрдых; любые материалы, кроме закалённой стали; материалов, при резке которых температура в месте реза может повыситься до 1200 градусов.

| Артикул | Название | Наличие | ЦЕНА | купить |

| VA345WL030 | Фреза по алюминию d 3x8x57x6, Z3, 45°, W | 1 575 ₽ | > Добавить в заказ | |

| VC345WL030 | Фреза по алюминию d 3x8x57x6, Z3, 45°, W, weldon | 1 575 ₽ | > Добавить в заказ | |

| VA345WL035 | Фреза по алюминию d 3,5x10x57x6, Z3, 45°, W | 1 575 ₽ | > Добавить в заказ | |

| VC345WL035 | Фреза по алюминию d 3,5x10x57x6, Z3, 45°, W, weldon | 1 575 ₽ | > Добавить в заказ | |

| VA345WL040 | Фреза по алюминию d 4x11x57x6, Z3, 45°, W | 1 575 ₽ | > Добавить в заказ | |

| VC345WL040 | Фреза по алюминию d 4x11x57x6, Z3, 45°, W, weldon | 1 575 ₽ | > Добавить в заказ | |

| VA345WL045 | Фреза по алюминию d 4,5x11x57x6, Z3, 45°, W | 1 575 ₽ | > Добавить в заказ | |

| VC345WL045 | Фреза по алюминию d 4,5x11x57x6, Z3, 45°, W, weldon | 1 575 ₽ | > Добавить в заказ | |

| VA345WL050 | Фреза по алюминию d 5x13x57x6, Z3, 45°, W | 1 575 ₽ | > Добавить в заказ | |

| VC345WL050 | Фреза по алюминию d 5x13x57x6, Z3, 45°, W, weldon | 1 575 ₽ | > Добавить в заказ | |

| VA345WL060 | Фреза по алюминию d 6x13x57, Z3, 45°, W | 1 575 ₽ | > Добавить в заказ | |

| VC345WL060 | Фреза по алюминию d 6x13x57, Z3, 45°, W, weldon | 1 575 ₽ | > Добавить в заказ | |

| VA345WL080 | Фреза по алюминию d 8x19x63, Z3, 45°, W | 1 981 ₽ | > Добавить в заказ | |

| VC345WL080 | Фреза по алюминию d 8x19x63, Z3, 45°, W, weldon | 1 981 ₽ | > Добавить в заказ | |

| VA345WL100 | Фреза по алюминию d 10x22x72, Z3, 45°, W | 1 981 ₽ | > Добавить в заказ | |

| VC345WL100 | Фреза по алюминию d 10x22x72, Z3, 45°, W, weldon | 2 943 ₽ | > Добавить в заказ | |

| VA345WL120 | Фреза по алюминию d 12x26x83, Z3, 45°, W | 4 186 ₽ | > Добавить в заказ | |

| VC345WL120 | Фреза по алюминию d 12x26x83, Z3, 45°, W, weldon | 4 186 ₽ | > Добавить в заказ | |

| VA345WL140 | Фреза по алюминию d 14x26x83, Z3, 45°, W | 6 282 ₽ | > Добавить в заказ | |

| VC345WL140 | Фреза по алюминию d 14x26x83, Z3, 45°, W, weldon | 6 282 ₽ | > Добавить в заказ | |

| VA345WL160 | Фреза по алюминию d 16x32x92, Z3, 45°, W | 7 732 ₽ | > Добавить в заказ | |

| VC345WL160 | Фреза по алюминию d 16x32x92, Z3, 45°, W, weldon | 7 732 ₽ | > Добавить в заказ | |

| VA345WL180 | Фреза по алюминию d 18x32x92, Z3, 45°, W | 10 157 ₽ | > Добавить в заказ | |

| VC345WL180 | Фреза по алюминию d 18x32x92, Z3, 45°, W, weldon | 10 157 ₽ | > Добавить в заказ | |

| VA345WL200 | Фреза по алюминию d 20x38x104, Z3, 45°, W | 12 267 ₽ | > Добавить в заказ | |

| VC345WL200 | Фреза по алюминию d 20x38x104, Z3, 45°, W, weldon | 12 267 ₽ | > Добавить в заказ |

инженер поможет – Фреза для алюминия

Алюминиевые сплавы имеют склонность налипать в стружечных канавках ухудшая отвод стружки, после чего фреза перестает резать по вполне понятным причинам. Потеря фрезой способности резать алюминий влечёт отклонение от требований к обрабатываемой поверхности, а иногда, и к поломке фрезы по алюминию.

Потеря фрезой способности резать алюминий влечёт отклонение от требований к обрабатываемой поверхности, а иногда, и к поломке фрезы по алюминию.

Поэтому, во избежание поломок, очень важно применять специализированный инструмент (концевые фрезы по алюминию), а также тщательно выбирать режимы резания и обязательно проводить обработку при фрезеровании алюминия с использованием СОЖ. Нужно помнить, что при фрезеровании алюминиевая стружка очень длинная и вязкая, поэтому для улучшения ее отвода лучше использовать фрезы по алюминию с углом наклона винтовой канавки мин 40 градусов. С уменьшением количества зубьев у фрезы по алюминию увеличивается стружечное пространство. Я рекомендую использовать фрезы по алюминию с 2 зубьями, это позволяет использовать производительные режимы резания не теряя в качестве поверхности.

Особая геометрия режущей части для обработки алюминия С увеличение переднего угла на цилиндрической и торцевой части фрезы по алюминию улучшается сход стружки и нагрузка при резании, поэтому лучше всего использовать фрезы по алюминию с передними углами близкими к 20 градусам.

Задние углы в достаточной степени влияют на трение инструмента и обрабатываемого материала. При незначительных ударных нагрузках я пришел к варианту затачивать задний угол в 15 градусов,а второй угол заменить подточй затылка на фрезе по алюминию.

Режим резания фрезой для обработки алюминияФрезу лучше взять диаметром 10 мм;

Подача на зуб-0,6 мм;

Обороты-11000об/мин.

Глубина резания-2 прохода по 14 мм и 1 чистовой по 2 мм.

Обратите внимание на заточку передней поверхности при переходе на радиусе на фрезе по алюминию. На переходе режущих кромок тоже должен быть передний угол максимально большой, но не более 20 градусов. Рекомендуемый сплав изготовления фрезы по алюминию – твердый сплав, желательно из современных, типа D460uf.

Фрезы по алюминию – FrezyCNC

Фрезы по алюминию являются одними из самых популярных видов фрез для обработки материалов. Их применяют для резки, создания пазов и канавок, гибки алюминия и композитов на его основе. Так как алюминий очень востребован во всех сферах промышленности, изготовлении рекламы, машиностроении, при изготовлении декоративных изделий, строительстве и т.д., твердосплавные фрезы по алюминию по праву занимают первые места по продажам. Алюминий не так прост в обработке, так как может быть разных марок и соответственно его свойства, а в частности вязкость на прямую влияет на выбор фрезы для работы с ним.

Так как алюминий очень востребован во всех сферах промышленности, изготовлении рекламы, машиностроении, при изготовлении декоративных изделий, строительстве и т.д., твердосплавные фрезы по алюминию по праву занимают первые места по продажам. Алюминий не так прост в обработке, так как может быть разных марок и соответственно его свойства, а в частности вязкость на прямую влияет на выбор фрезы для работы с ним.

Самые популярные фрезы для алюминия одно-, двух- и трехзаходные, соответственно имеют 1-, 2- либо 3- ножа. Однозаходные фрезы выполнены так, что канавка для отвода стружки имеет наибольшее пространство среди выше перечисленных, тем самым лучше остальных справляется с вязким алюминием. Но в этом есть и свои минусы, так как нож только один, соответственно такая фреза быстрее затупляется и прочность такой конструкции ниже, фреза подвергается деформации при длительном использовании. Двух- и трехзаходные фрезы по алюминию более прочные, меньше подвержены снижению остроты ножей за счет равномерного распределения нагрузки, но при обработке мягких металлов стружка отводиться хуже, за счет меньших канавок, тем самым налипая на фрезу и ухудшая качество обработки. В таких случаях используют СОЖ и уменьшают скорость обработки. Так же стружечные канавки полируют для того что бы стружка меньше налипала на их поверхность.

В таких случаях используют СОЖ и уменьшают скорость обработки. Так же стружечные канавки полируют для того что бы стружка меньше налипала на их поверхность.

Сфера применения фрез по алюминию не ограничивается только одним материалом. Такими фрезами можно так же работать по дюрали, латуни, дереву и использовать для мягких цветных металлов.

Если вы не нашли нужный инструмент в каталоге, у вас есть возможность оформить заявку на выполнение индивидуальной геометрии фрезы под ваши задачи, так как мы изготавливаем твердосплавные фрезы по алюминию под заказ с доставкой в любой город Украины. Все заказы выполняются на высокоточном оборудовании с ЧПУ, позволяющем предоставить вам качественный инструмент.

Выбор твердосплавной концевой фрезы для обработки алюминия

Рис. 1. Основные геометрические формы концевой фрезы. Рисунки любезно предоставлены компанией Guhring.

Рис. 2. Результат неудачного выбора концевой фрезы для алюминия.Узкие канавки и низкие передние углы этой концевой фрезы не обеспечивают хороший отвод стружки, а алюминиевая стружка быстро скапливается в канавках фрезы. Разрушается не только инструмент, но и поверхность заготовки.

Предыдущий Следующий В цехах по производству пресс-форм в настоящее время наблюдается увеличение количества рабочих мест, где клиенты выбирают алюминий вместо традиционных форм из стали, таких как P-20 и h23.Алюминиевые сплавы предлагают множество преимуществ для формования, таких как хорошая теплопроводность, легкий вес с высоким отношением прочности к весу и отличная обрабатываемость. В этой статье мы сосредоточимся на обрабатываемости.

При использовании твердосплавных концевых фрез с правильной геометрией резания и покрытиями скорость съема металла может возрасти в четыре-пять раз или выше, чем у литейной стали. Также легко достигается чистота поверхности 16 мкм или выше, что значительно сокращает время обработки формы.

Результаты не столь хороши с длинными кромочными индексируемыми концевыми фрезами, которые всегда оставляют небольшую линию несоответствия между рядами пластин.Карманы для вставок обрабатываются в корпусах сменных фрез по одному. Спиральные режущие кромки твердосплавной концевой фрезы шлифуются в процессе непрерывного шлифования.

Требования к эффективной обработке алюминия Из-за мягкости и «липкости» алюминия для эффективной обработки требуются особые геометрические формы и характеристики твердосплавной концевой фрезы. По этой причине многие производители режущего инструмента предлагают концевые фрезы, специально разработанные для алюминия.

Острая кромка и большие передние углы необходимы для отделения стружки от основного материала. Обычны положительные передние углы до 25 градусов в радиальном направлении и 20 градусов в осевом направлении.

Также желателен большой угол наклона спирали , обычно около 45 градусов. Спираль помогает перемещать стружку вверх и из зоны резания, а также обеспечивает отличную чистоту поверхности. Угол также помогает смягчить удар на входе в резку, что приводит к более плавному и тихому резу (см. Рисунок 1) .

Для фрезерования алюминия лучше всего подходит концевая фреза с двумя или тремя канавками, так как она позволяет обрабатывать канавки большей площади. Диаметр стержня , составляющий чуть менее 50 процентов диаметра фрезы, является оптимальным по той же причине. Модель с открытой канавкой необходима для легкого отвода стружки от зоны резания. Качество поверхности на канавке также имеет решающее значение. Алюминиевые сплавы с длинным стружком и низким содержанием кремния имеют тенденцию прилипать к режущим инструментам. Когда нагретая стружка течет по канавке, она будет пытаться прилипнуть к поверхности инструмента.Поверхность канавки должна быть очень гладкой, чтобы противодействовать этой тенденции.

Алюминиевые сплавы с длинным стружком и низким содержанием кремния имеют тенденцию прилипать к режущим инструментам. Когда нагретая стружка течет по канавке, она будет пытаться прилипнуть к поверхности инструмента.Поверхность канавки должна быть очень гладкой, чтобы противодействовать этой тенденции.

Также доступны чрезвычайно гладкие промышленные покрытия для инструментов , которые снижают коэффициент трения на поверхности канавки. Хорошим примером является тот, который имеет коэффициент трения 0,1, что вдвое меньше, чем у TiCN.

Охлаждающая жидкость важна для удаления стружки и охлаждения инструмента. Обычные варианты включают использование воздушного пистолета с охлаждающей жидкостью в виде тумана или охлаждающей жидкости. Предпочтительно заливать СОЖ под достаточно высоким давлением для удаления стружки, особенно при использовании инструмента без покрытия.При использовании инструмента с покрытием зачастую достаточно пневматического пистолета с охлаждающей жидкостью.

Когда управление стружкой становится проблемой, подумайте об использовании концевой фрезы для прохода СОЖ. Каналы для СОЖ выходят из зоны канавки и помогают отводить стружку из зоны резания. Черновая обработка профилей зубьев также помогает уменьшить размер стружки, облегчая управление и устранение препятствий.

Все эти элементы помогают снизить вероятность нароста на кромке (BUE), – обычного режима отказа, когда при обработке алюминия используется концевая фреза общего назначения.BUE – это скопление материала заготовки на режущей кромке. Как только это происходит, режущее действие становится разрывным. Качество поверхности сразу же падает, а нагрузка на шпиндель резко возрастает. Если вы прорезаете паз полной ширины, поломка инструмента, скорее всего, произойдет до того, как вы сможете добраться до элемента управления удержанием подачи (см. Рисунок 2) .

По возможности старайтесь избегать использования мертвых острых углов. Острые углы имеют свойство быстро выходить из строя. Использование концевой фрезы с угловым радиусом или фаской увеличивает срок службы инструмента.

Практическое применениеТеперь мы готовы обработать пресс-форму и уделить время. Если вы хотите максимально использовать преимущества высокоскоростной обработки алюминия, важно иметь подходящий станок для работы. В идеале ваш обрабатывающий центр будет иметь шпиндель со скоростью до 18 000 об / мин и скоростью подачи 200 дюймов в минуту.

Для чернового периферийного фрезерования следующие подачи и скорости будут хорошо работать в качестве отправной точки.Для алюминиевого сплава (2024, 7075, 6061 и т. Д.) Попробуйте следующее: подъемная фреза с твердосплавной концевой фрезой с тремя канавками диаметром ½ дюйма для алюминия. Возьмите ширину резания (WOC), равную 30% диаметра фрезы. или 0,150 дюйма, осевая глубина резания 0,750 дюйма, SFM 2,000, об / мин 15,280, IPT 0,004, IPM 200 (это значение скорректировано для радиального утонения стружки.) Обработка с этими параметрами приведет к скорости съема металла 22,5 куб. дюймов / мин, впечатляюще для концевой фрезы диаметром ½ дюйма.

Для обработки пазов по всей ширине рекомендуется двухзубая концевая фреза.Вы можете погрузиться в Z до 1 диаметра, прежде чем двигаться по X-Y, или еще лучше попробовать наклониться на желаемую глубину. Скорость съема 1000 кубических футов в минуту, 7640 оборотов в минуту, IPT 0,003, дюймов в минуту 46. Скорость съема металла будет 11,5 кубических дюймов в минуту, что составляет половину от приведенного выше примера периферийного фрезерования. Однако, как только паз будет установлен, обязательно снова запрограммируйте подачу и скорость для периферийного фрезерования, чтобы открыть полость.

Три ключевых моментаВыбор и применение подходящей твердосплавной концевой фрезы приведет к значительной экономии времени для вашего цеха.Следует помнить о трех ключевых моментах:

- Используйте концевую фрезу, специально разработанную для обработки алюминия.

- Используйте машину с высокой скоростью и возможностью подачи.

- Обязательно удалите стружку из зоны резания.

Скорее всего, ваши конкуренты используют эти методы, вы тоже можете.

Cole Tooling Systems | Миллстар

Millstar предлагает невероятный выбор фрез для алюминия, которые соответствуют строгим требованиям ваших передовых производственных процессов и операций.Программные инструменты фрезерования со сменными пластинами Millstar для алюминиевых сплавов, которые мы представляем здесь, в Millstar, включают в себя фрезы для фрезерования с боковым зазором и без него, а также концевые фрезы с боковым зазором и без него, что дает вам беспрецедентную возможность выполнять фрезерование с высокой точностью и точностью. чего рынок еще не видел.

Наши фрезы с корпусом Millstar позволяют вашей производственной группе выполнять резку и обработку инструментов с максимальной частотой вращения 20000 об / мин (оборотов в минуту), обеспечивая прецизионную резку и оснастку с высокими скоростями шпинделя для операций, требующих высокоскоростной обработки.

Более того, наши концевые фрезы Millstar обеспечивают максимальную скорость 30 000 об / мин, обеспечивая еще большую производственную гибкость при выполнении операций высокоскоростного фрезерования. Немногие компании предлагают фрезы, которые будут работать на таких высоких оборотах без ухудшения качества или точности.

Millstar также имеет модульные головки для навинчивания как с боковым зазором, так и без него, чтобы обеспечить удобство ваших производственных операций. Просто прикрепите головки к имеющемуся производственному инструменту и приготовьтесь к точному фрезерованию, которым будут гордиться ваши клиенты.

Эти фрезы для алюминия и программные инструменты фрезерования со сменными пластинами для алюминиевых сплавов поддерживаются обещанием Millstar, что вся наша продукция производится здесь, в Соединенных Штатах Америки. Поскольку все наши детали и продукты производятся в Соединенных Штатах Америки, вы можете быть уверены, что приобретаемые вами продукты Millstar имеют высочайшее качество. Они прослужат дольше, чем продукция наших конкурентов, благодаря качеству и значительным инвестициям, которые мы вкладываем в продукт.И вы также можете чувствовать себя уверенно, зная, что вы улучшаете и оптимизируете качество своего бизнеса, а также производственные процессы и операции вашего бизнеса, даже если вы вносите свой вклад в возрождение производства в Соединенных Штатах Америки.

Инструмент со сменной программой фрезерования для алюминиевых сплавов

О компании Millstar

Коул Семья компаний

Основы ЧПУ – Как выбрать концевую фрезу для алюминия

Если вы зададите один и тот же вопрос пяти станкам с ЧПУ, вы обязательно получите семь ответов.Но это не значит, что они нерешительны, просто есть много разных способов выполнить любую конкретную операцию ЧПУ. При этом не существует 100% правильного или неправильного способа резки алюминия, но вот несколько вещей, на которые следует обратить внимание при покупке концевых фрез.

Станок с ЧПУ Tormach

Карбид

Карбид дольше остается острым. Хотя он может быть более хрупким, чем другие концевые фрезы, мы говорим здесь об алюминии, поэтому карбид – это прекрасно.Самым большим недостатком концевых фрез этого типа для вашего ЧПУ является то, что они могут быть дорогими. Или хотя бы дороже быстрорежущей стали. Пока у вас настроены скорости и подачи, твердосплавные концевые фрезы не только прорезают алюминий, как масло, но и прослужат довольно долго. Здесь вы можете приобрести концевые фрезы из твердого сплава.

Покрытия

Алюминий мягкий по сравнению с другими металлами. Это означает, что стружка может забить канавки вашего инструмента с ЧПУ, особенно при глубоком или врезном резании.Покрытия для концевых фрез могут помочь решить проблемы, связанные с липким алюминием. Покрытия из нитрида титана и алюминия (AlTiN или TiAlN) достаточно скользкие, чтобы поддерживать движение стружки, особенно если вы не используете СОЖ. Это покрытие часто используется на твердосплавных инструментах. Если вы используете инструмент из быстрорежущей стали (HSS), ищите покрытия, такие как карбонитрид титана (TiCN). Таким образом вы получите смазывающую способность, необходимую для алюминия, но при этом потратите немного меньше денег, чем на карбид.

Прочтите: 4 вещи, которые мы все ненавидим в алюминии

Флейты

Это, пожалуй, самая важная особенность, которую следует учитывать при выборе концевой фрезы для обработки алюминия с ЧПУ.Опять же, алюминий липкий и мягкий, что означает, что он имеет тенденцию застревать в канавках вашего фрезерного станка с ЧПУ. Хотя покрытия могут помочь решить эту проблему, если вы используете концевую фрезу с 4 или 5 канавками для резки алюминия, даже самые лучшие покрытия могут не помочь. Одна из основных целей канавок при резке алюминия – удаление стружки, обработанной на станках с ЧПУ. Меньшее количество канавок делает ваш инструмент менее жестким, но также позволяет более эффективно перемещать стружку. Если вы не собираете стружку оттуда, вы рискуете испортить отделку поверхности из-за повторного нарезания стружки или, что еще хуже, разрушить концевую фрезу, приварив стружку трением прямо к фрезу – худший кошмар для каждого владельца станка с ЧПУ! Лучший выбор для концевой фрезы из алюминия – две или три канавки.Хотя вы можете обойтись большим количеством канавок, если вы действительно беспокоитесь о жесткости, риск разрушения концевой фрезы возрастет.

Геометрия

Обработка с ЧПУ во многом связана с математикой, и выбор концевой фрезы ничем не отличается. Хотя количество канавок является важным фактором, следует также учитывать геометрию канавок. Канавки с большой спиралью значительно помогают при эвакуации стружки с ЧПУ, а также помогают в процессе резки. Геометрия с высокой спиралью обеспечивает более плотный контакт с вашей заготовкой… это означает, что фреза режет с меньшим количеством прерываний.

Прерывистое резание отрицательно сказывается на стойкости инструмента и чистоте поверхности, поэтому использование геометрии с большой спиралью позволяет сохранять стабильность и быстрее удалять стружку станков с ЧПУ. Прерывистая резка наносит серьезный ущерб вашим деталям. В этом видео показано, как прерывистое резание концевой фрезой со сколами может повлиять на вашу стратегию резания.

Если вы хотите резать алюминий, не бойтесь… это щадящий материал. Если вы хотите лучше резать алюминий, ищите концевые фрезы с высокой смазывающей способностью и эффективной конструкцией канавок для отвода стружки.После некоторой точной настройки подачи и скорости вы сможете использовать свой станок с ЧПУ, чтобы в кратчайшие сроки изготавливать груды алюминиевой стружки.

Коронные фрезы Цельнотвердосплавные концевые фрезы с 2 зубьями для алюминия и латуни

Поделиться этим36,90 долл. США Список цен Вы экономите: $ 0

Концевые фрезы– это инструмент уникальной конструкции, предназначенный для обработки многих материалов, таких как алюминий, акрил, пластик, дерево, пенопласт и МДФ.Специальная конфигурация концевых зубьев позволяет осуществлять очень агрессивное проникновение сверла в начале резания. Геометрия канавки обеспечивает более плавный «рез» и чистовую обработку поверхности, а также более быстрый отвод стружки при фрезеровании канавки. Доступны размеры 11/64 “x 6-1 / 2” или 1/4 “x 6-1 / 2” с различной популярной шириной наконечника.

| Масса | 0.340000 |

|---|---|

| Марка | Фрезы для коронок |

| Использование | Алюминий и латунь |

| Материал | Твердосплавный |

| Флейта | 2 |

| Тип продукта | Концевая фреза |

Все, что вам нужно знать – сделать из металла

Алюминий – незаменимый продукт в любом механическом цехе.Это один из самых обрабатываемых металлов, поэтому его можно обрабатывать быстро и эффективно.

Вот почему это сложно. Поскольку все режут его, обработка алюминия представляет собой действительно конкурентное место. Особенно это касается производственной обработки.

В этой статье я поделюсь всем, что вам нужно знать, чтобы сразу приступить к делу, чтобы вы могли получить несколько хороших рабочих мест и справиться с ними как профессионал.

Почему алюминий может быть сложной задачей?

Для начала давайте разберемся, с чем вы боретесь.

Если вы делаете скобу для фермера Джо, на самом деле не имеет значения, насколько эффективно вы удаляете материал. Но если вы делаете 10 000 скобок в неделю для Hustler Joe, вам нужно делать хорошую работу.

Основная проблема при эффективной обработке алюминия – просто добиться максимальной производительности съема материала, не взорвав что-либо.

Алюминий может расплавиться и пригореть к инструменту при слишком сильном нагреве. Таким образом, даже если он режет как масло, это ненадолго, если алюминий прилипнет к инструменту, и вы в конечном итоге будете выполнять сварку трением с перемешиванием вместо механической обработки.

Помимо сведения к минимуму трения, болтовня может быть просто чудовищной, когда вы толкаете машину. Это особенно проблематично, когда вы пытаетесь обработать машинкой чистые на вид карманы.

Ладно, хватит нытье. Давайте разберемся, как его можно убить на полу.

Различные виды алюминия

Не все марки алюминия обладают одинаковой обрабатываемостью. Некоторые режут, как сон, другие настолько липкие, что забитые сломанные инструменты превращаются в кошмар. Главное здесь – понять, с чем вы работаете.

Вот список некоторых распространенных типов алюминия и некоторые примечания по обрабатываемости:

| 2011 | Самое сливочное масло. Это самая обрабатываемая из всех марок алюминия. Коррозионная стойкость ужасна, поэтому обычно его нужно анодировать, но если серьезно, вы не найдете более легкого материала для работы. |

| 2024 | У него отличное соотношение прочности и веса, поэтому вы увидите его там, где оно находится под напряжением. Он великолепно обрабатывает, но есть одна вещь, на которую нужно обратить внимание: он может выламываться в конце тяжелого резания, когда инструмент выламывается. Примером возможной проблемной области является прорезание пазов полного диаметра. Возможно, вам придется настроить траектории инструмента, чтобы смягчить выходы, чтобы предотвратить это. Чипсы в целом получаются симпатичные, не слишком тягучие (но все относительно). Еще одна вещь, на которую следует обратить внимание, – это коррозия. Коррозия 2024 на самом деле очень низкая, поэтому будьте осторожны, не оставляйте ее в жидкой охлаждающей жидкости или в тумблерах деталей.Нет смысла в отличной отделке, если она вся покрыта коррозией. В целом, тем не менее, это отличный материал для работы. Лучше всего резать его в состоянии T351 или отжигать. |

| 5052 | Это действительно мягкий материал, который обычно используется для формования. Обычно вы получаете это в виде листа. Вы также можете найти его в морских приложениях, поскольку он обладает отличной коррозионной стойкостью. Это не ужасно, но нужно следить за липкостью. Это может быстро засорить инструмент. Убедитесь, что ваши инструменты острые как бритва для этого материала и у вас хорошая смазка, иначе ваша поверхность будет повреждена, и вы рискуете взорвать свой инструмент. Держите инструмент острым, и у вас не будет проблем с получением яркого зеркального блеска. |

| 6061 | Это общая скоба для обработки. Это отличный материал, который нужно вырезать. Это, наверное, самая обычная вещь, которую вы найдете в механической мастерской. Вы все равно должны быть осторожны с выходом материала из очень тяжелых разрезов; есть небольшой риск сколов. Чем тверже этот материал, тем легче его обрабатывать. T4 идеально подходит для обработки, но T6 занимает второе место. По сравнению с алюминием 2011 года показатели обрабатываемости этих сплавов составляют 90% и 80% соответственно. |

| 6063 | Это действительно похоже на 6061 по функциям, но чаще встречается в экструзиях. Однако он не такой жесткий. Это делает обработку 6063 немного сложнее; он мягче и тягучей. При резке алюминиевых профилей используйте действительно острые инструменты, хорошую смазку и следите за удалением стружки. |

| 7075 | Это чрезвычайно популярно в таких конструктивных элементах, как лонжероны крыльев самолетов и рамы велосипедов. Это действительно жесткий алюминий. Машина довольно хорошо обрабатывается; не так хорошо, как 6061, но не так плохо, как 5052. Однако получить яркую отделку на этом материале непросто; у вас больше шансов получить что-то более гладкое, но тускло-серое. |

Здесь следует помнить, что все марки алюминия хорошо поддаются механической обработке.Единственный раз, когда вы заметите разницу между этими оценками, – это когда вы действительно толкаете машину. Если вы занимаетесь мелкосерийным производством, вряд ли вы что-нибудь заметите.

Стоит отметить заметную разницу между литым и кованым алюминием. Отливка всегда более вязкая на , поэтому держите свои инструменты острыми как бритва и действуйте осторожно.

Основные проблемы, с которыми вы столкнетесь, связаны с трением и нагревом. В следующем разделе мы рассмотрим, как решать эти проблемы, чтобы вы могли более точно настроить свой процесс.

Режущие инструменты для алюминия

Ни при каких обстоятельствах нельзя использовать универсальный резак для алюминия. Технически это работает, но алюминий полностью отличается от стали.

Черт возьми нет. Черт возьми, да.Вот несколько аспектов выбора инструмента, которые помогут вам максимально использовать возможности вашего станка.

Материал режущего инструмента

Карбид.

Надеюсь, для вас это не проблема. Даже в неэффективных областях применения твердый сплав будет превосходить быстрорежущую сталь по стоимости как по стоимости инструмента в течение срока службы, так и по качеству поверхности.

Тем не менее, есть несколько полезных сведений о карбиде, которые помогут вам подобрать идеальный инструмент для работы.

По сути, нам просто нужно понять, чего мы хотим от инструмента. Алюминий режет мягко, что означает, что инструмент не подвергается сильным ударам во время резки.

Главное, чтобы лезвие оставалось острым как бритва. По этой причине для характеристик материала мы предпочли бы твердость твердости.

На это свойство влияют два основных фактора: размер зерна карбида и соотношение связующего.

Изображение фрезерованного алюминия для визуального облегченияЧто касается размера зерна, то большее зерно дает более твердый материал, тогда как меньшее зерно дает более ударопрочный и прочный материал. Что касается алюминия, мы хотим сохранить эту резкость кромок, поэтому нам нужен небольшой размер зерна для максимального удержания кромки.

Другой фактор – соотношение связующего. Для твердосплавных режущих инструментов в качестве связки используется кобальт. Он может содержать от 2% до 20% кобальта. Поскольку кобальт мягче, чем зерна карбида, больше кобальта означает более прочный инструмент, меньшее количество кобальта означает более твердый инструмент.

Итак, мы в основном просто ищем твердосплавные фрезы с большим размером зерна и низким содержанием кобальта.

Флейты

3 канавки – идеальное место для твердосплавных концевых фрез в 98% случаев. Удаление стружки – это игра для алюминия, а 3 канавки обеспечивают идеальный баланс прочности инструмента и зазора от стружки.

2 канавки могут быть жизнеспособным вариантом, когда силы резания ниже, а зазоры от стружки имеют большее значение. Это также может быть способом уменьшить силы резания для легких, ненадежных разрезов.Одна из областей, где это имеет смысл, – это когда у вас есть очень длинный инструмент, подверженный вибрации. 2 канавки слегка режут, поэтому это может помочь вам справиться с вибрацией.

В конце концов, 3 флейты являются отраслевым стандартом. Для более крупных инструментов, таких как ракушечные мельницы, это количество желобков зависит от диаметра. Ключевым моментом здесь является наличие большого зазора для стружки, чтобы ничего не забивалось. Никому не нужен инструмент от запора на 700 IPM.

Угол наклона винтовой линии

Вот баланс, который мы пытаемся достичь: меньший угол наклона спирали уменьшит тепло, поскольку режет меньше времени.Более высокая спираль обеспечивает более плавное резание, дает отличную отделку поверхности, но выделяет больше тепла.

Если ваш инструмент нагревается, алюминий приваривается к нему, и игра окончена. Это происходит менее чем за секунду; все, что вы слышите, это стремительный рост нагрузки на шпиндель и щелчков !

Итак, вот твердое практическое правило, которое работало у меня годами:

Для черновой обработки лучше всего подходит более низкий угол наклона спирали около 35 градусов. Благодаря этому инструмент остается прохладным, и никто не заботится о чистоте поверхности при черновой обработке.

Для чистовой обработки более высокий угол спирали 45 градусов – это настоящая рок-звезда. Конечно, он выделяет больше тепла, но кого это волнует для легких чистовых пропилов с высокой подачей? Гладкая резка оставляет красивую и аккуратную поверхность.

Для того, что подходит как для черновой, так и для чистовой обработки, используйте угол спирали 40 градусов.

Черновая обработка: угол наклона спирали 35 градусов

Чистовая обработка: угол наклона спирали 45 градусов

Многоцелевой: угол наклона спирали 40 градусов

Полезные функции

Помимо этих основ, есть еще несколько вещей, которые могут дать вам дополнительное преимущество.

Одна вещь, в которой я добился большого успеха, – это отполированные инструменты. Когда режущие канавки гладко отполированы, алюминий плавно скользит по ним. Так как трение очень мало, срок службы инструмента зашкаливает, и вы можете работать с ним быстрее.

Это действительно полезно, если вы выполняете высокопроизводительное фрезерование алюминия.

Также стоит упомянуть о покрытиях инструментов. В общем, лучше использовать инструменты без покрытия. Вы не добьетесь хороших результатов от специальных покрытий, а более «стандартные» покрытия для инструментов принесут больше вреда, чем пользы.

Вот краткий список хороших и плохих покрытий для резки алюминия:

| АЛТИН | Ужасная идея №1. Это покрытие для стали, а не для алюминия. Поверхность инструмента с таким покрытием не особо гладкая, и в ней есть алюминий! Это означает, что материал, который вы режете, будет иметь тенденцию привариваться к покрытию, что приведет к ужасной отделке поверхности и, вероятно, взорвет ваш инструмент. Нехорошо. |

| TiN | Ужасная идея №2.Не так плохо, как AlTiN, но и не намного лучше. |

| ZrN | Хорошая идея №1. У него сверхнизкий коэффициент трения, поэтому он помогает отводить стружку и сохранять все в холодном состоянии. |

| TiB2 | Хорошая идея №2. Многие парни предпочитают это ZrN. Он имеет низкое сродство к алюминию, а это означает, что он сразу соскальзывает. |

Хорошо, если честно, я не нашел покрытий, которые сильно повлияли бы на алюминий.По крайней мере, не так, как со сталью. Я предпочитаю просто полированную концевую фрезу или пластину без покрытия. Я предпочитаю экспериментировать с покрытиями, когда продавец предлагает мне бесплатные инструменты для экспериментов. Вставьте сюда хитрый смешок.

Подачи и скорости

Многие парни просто используют 1000 SFM для расчета своих оборотов в минуту. Если вы сделаете это, вы действительно не станете быстрее всех.

Если честно, обычно это то, что рекомендуется для большинства фрез. 1000-1500 SFM – это нормальная скорость для работы вашего шпинделя.Однако с помощью гармонического тестирования вы можете увеличить скорость в 3 раза. Подробнее об этом позже.

Скорость подачи – это то, от чего отказываются многие ребята. Если вы используете концевую фрезу 1/2 дюйма с расходом всего 0,003 дюйма на зуб, вы просто теряете время. Для производства вы хотите протолкнуть его как минимум на 1% диаметра фрезы на зуб. Это означает, что на концевую фрезу 1/2 дюйма необходимо подавать не менее 0,005 дюйма на зуб. При стабильной настройке и коротком инструменте вы можете даже удвоить это количество.

Единственное исключение – когда вы работаете с небольшими инструментами, например, 1/8 дюйма или меньше.Очистка от стружки может стать проблемой, а это означает, что вам придется снизить скорость для более тонкой стружки.

Даже при точении нужно очень сильно подавать, чтобы стружка разбилась. В противном случае конвейер для стружки всегда будет заблокирован.В конце концов, мощность шпинделя и частота вращения должны быть основными факторами, замедляющими процесс черновой обработки алюминия на большинстве станков для деталей среднего размера.

Балансировка и гармоники

Это действительно то, что отличает мальчиков от мужчин на алюминиевой фабрике.Алюминий можно резать на очень высоких скоростях, но ваши инструменты должны быть в состоянии справиться с этим.

Вообще говоря, все, что превышает 10 000 об / мин, должно быть хорошо сбалансировано. Вы найдете рейтинги баланса прямо на ваших инструментах, поэтому подбирайте их соответствующим образом.

Это само собой разумеется, но если вы ударите инструменты в станок, они перестанут быть сбалансированными. Также имейте в виду, что необходимо сбалансировать весь инструмент в сборе . Если у вас есть цанговый патрон ER, рассчитанный на 20 000 об / мин, но вы устанавливаете расточную головку, этот рейтинг цанги ничего не значит.

Вот что такое работа несбалансированного инструмента со скоростью более 10 000 об / мин.Это также верно, когда речь идет об определении точности фрезы. Многие ребята полностью игнорируют это, но у твердосплавных концевых фрез действительно есть рейтинг посадки хвостовика. Это может иметь большое значение для некоторых типов державок, например гидравлических. Более плотная и точная посадка будет означать лучший баланс, большую стойкость инструмента и более длительный срок службы шпинделя.

Помимо балансировочных инструментов, которые не повредят ваш шпиндель при высоких оборотах, тестирование гармоник действительно является огромным преимуществом при обработке алюминия.Поскольку алюминий очень маслянистый, его можно резать с очень большой скоростью.

Тестирование гармоникпоможет вам найти эти резонансные частоты инструментов и позволит определить оптимальную скорость и подачу. Если частота среза выключена, инструмент начнет вибрировать, как струна скрипки, и у вас будут все причины вернуться домой пораньше.

Найти оптимальные места для частоты вращения инструмента по сравнению с числом оборотов в минуту – большое дело. Это может повысить вашу частоту вращения с 7000 до 22000 об / мин при соответствующей скорости подачи.

Если вы попытаетесь сделать это без системы тестирования, вы гарантированно разнесете свои инструменты на миллион острых маленьких кусочков из безумных гармоник, которые вы получаете, когда немного не в себе.

В одном цехе, где я работал, испытания метчиков позволили нам запустить наши концевые фрезы 3/4 дюйма с шагом 10 дюймов со скоростью около 22000 об / мин и 700 дюймов в минуту. Иногда мы могли пойти быстрее. Попробуйте сделать это без тестирования гармоник. Попробуй.

Эти системы недешевы, и вам, очевидно, понадобится мельница, способная справиться с такой высокой производительностью.Однако, когда у вас есть такая возможность, вы будете намного впереди обычных конкурентов механических мастерских.

Стратегии обработки алюминия

Для большинства применений при фрезеровании алюминия я добился наибольшего успеха со старомодной агрессией для получения хорошего расхода материала. Такие вещи, как фрезерование на корке, – это пустая трата времени в большинстве случаев, за исключением случаев, когда вы работаете с очень маленькими фрезами в тесноте.

Основная причина этого заключается в том, что станки часто не справляются с чрезвычайно высокими ускорениями и замедлениями, необходимыми для реального использования преимущества утонения стружки при фрезеровании с удалением кромок.Вы не можете заставить стол весом 1000 фунтов работать ни копейки при 1200 IPM.

Хорошо, может, десять центов – плохое выражение. Даймы огромные. Но вы поняли.

Использование традиционных параметров, таких как полная ширина и глубина реза 1 / 2xD, обычно лучше работает в реальной жизни при резке алюминия.

Общие операции по обработке алюминия

Вот список обычных вещей, которые вы собираетесь делать с алюминием, а также несколько полезных советов.

Облицовка

Если вы собираетесь использовать ракушечную фрезу, определенно выбирайте сверхагрессивный передний угол и полированные пластины.Ваш финиш будет потрясающим, и вы действительно сможете увеличить обороты.

Карманы

Это то, что многие ребята делают неправильно. Если вы перешагнете половину диаметра фрезы и наполовину вниз, вы сделаете ошибку по двум причинам:

- Резак может обработать больше. Идти почти на всю ширину. Мой выбор – 95% плоского резака. Причина в том, что резак все равно будет зарываться в углы. Это означает, что вам придется замедлить подачу, чтобы инструмент не взорвался по углам.Если вы перейдете на 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения резца и материала.

- Шаг 50% ужасен для гармоник, когда черновая обработка выполняется с приличной скоростью. Удар инструмента, входящего в заготовку, происходит в худшем из возможных мест, ударяясь каждым зубом. Даже подъем инструмента до 65% приведет к заметному снижению вибрации.

Другой совет – использовать фрезу, диаметр которой немного меньше внутреннего радиуса кармана.Если вы используете концевую фрезу 1/2 дюйма для вырезания карманов на 1/4 дюйма рад, у вас будет тенденция выдолбить углы с дребезжанием, когда инструмент меняет направление. На высоких скоростях инструменты не меняют направление мгновенно, что означает, что инструмент снимает давление резания. Это то, что вызывает эти щебечущие звуки.

Обычно я спрашиваю, могу ли я изменить размер этих рад до 0,265 ″ для чистых углов. Это уменьшает контакт инструмента с геометрией детали. Машина также способна справиться с этим закругленным поворотом на более высоких скоростях.Просто представьте машину на гоночной трассе. В крутом повороте машина замедляется. Если радиус больше, машине не нужно замедляться.

Это довольно хорошо устранит то щебетание в углах, которое делает ваши детали некрасивыми.

Прорези

Для очень глубоких пазов мне подходят два варианта: либо трохоидальное фрезерование, чтобы уменьшить отклонение фрезы и вибрацию, либо концевую фрезу с короткими канавками.

Лично я предпочитаю короткие канавки, так как инструмент значительно прочнее, и вы не получаете лишних движений, когда инструмент движется вперед и назад.Глубокие прорези – одно из тех приложений, где часто бывает целесообразно использовать специализированный инструмент.

Для неглубоких пазов (4xD и ниже) особых соображений не требуется. Просто дай.

Бурение

Использование. Острый. Сверла.

Твердосплавные сверла– не всегда ответ; На самом деле нет никакого смысла запускать дорогостоящее твердосплавное сверло, если у вас нет числа оборотов шпинделя или объема производства, чтобы это оправдать.

Вообще говоря, просто используйте сверло с разделительной точкой 135 градусов, и все будет в порядке.Если на кончике сверла есть перепонка, значит, вы подвергаете резку лишнему нагреву.

Нарезание резьбы

Метчики общего назначения технически работают, но метчики, специально предназначенные для алюминия, намного надежнее. У них гораздо более агрессивный передний угол, что означает более чистый срез и меньшее нагревание.

Также не будьте слабаком с RPM. Если вы никогда не превышаете 200 об / мин на своих машинах, вы просто теряете время.

Конечно, некоторые станки просто старые и изношенные, и люфт слишком велик, чтобы резать быстрее.На самом деле, вы все равно не будете конкурентоспособны на этих машинах.

Дело в том, что работать с алюминием легко, не тратьте на это время.

Как добиться превосходного качества обработки поверхности алюминия

Высокие обороты. Это не секрет. Проверните его.

Использование финишного инструмента с острой как бритва, высокой спиралью и с очень агрессивными передними углами также поможет вам получить супер-блестящую поверхность.

Стоит упомянуть одну вещь: вы не хотите тратить свое время на то, чтобы сделать деталь красивее, чем она должна быть.Иногда вы просто хотите порадовать покупателя и произвести на него впечатление, но помните, что есть разница между блестящим и высоким Ra.

Это действительно стоит того, чтобы произвести расчеты чистоты поверхности, чтобы вы могли определить максимальную скорость подачи для чистовых пропилов. Обычно я делаю математические вычисления, а затем откладываю их примерно на 10% на всякий случай. Если вы переступите эту границу, в половине случаев вы ошибетесь.

Смазочно-охлаждающая жидкость

Никогда не режьте алюминий насухо. Ребята, которые делают это на YouTube, делают это только для того, чтобы вы могли видеть, что происходит.В реальной жизни (и за кадром) резаки взрываются, когда они забиваются из расплавленного алюминия, накапливающегося на краю.

Многие компании скажут вам, что тип СОЖ имеет огромное значение для таких вещей, как стойкость инструмента и качество обработки поверхности. Имеет ли это?

Что-то вроде, но ничего особенного.

На самом деле, единственный раз, когда я действительно заметил заметную разницу, это когда все остальные факторы были точно установлены в .

Вот порядок действий для того, как я подхожу к совершенствованию процесса:

- Параметры резания – шаг вперед / назад, скорость подачи, число оборотов в минуту, траектория инструмента

- Геометрия режущего инструмента – подходит для алюминия и типа операции (черновая, чистовая и т. Д.) – угол наклона спирали, сорт твердого сплава, количество канавок и т.

- Покрытия резца / отделка

- Охлаждающая жидкость

Хорошо, ну, это очень хорошо.Конечно, резка алюминия позволит вам научиться гораздо большему, но это статья, а не электронная книга.

В конечном счете, если вы действительно хотите добиться успеха с алюминием, вам придется поэкспериментировать самостоятельно. Работайте со своими представителями по инструментам, чтобы придумать отличные решения для улучшения ваших процессов.

Если вас интересуют дополнительные советы по обработке, вот несколько статей, которые я действительно рекомендую вам взглянуть:

Что такое высокоскоростная обработка и как это сделать

Обработка квадрата внутри углов: победите кошмар! (советы по созданию отличных углов для фрезерования)

Руководство для механика по трохоидальному фрезерованию и лущению

Сменные фрезы для алюминия

Роторная фреза Hardinge DD200 имеет высокую скорость, высокий крутящий момент и высокую точность позиционирования. |

Новая поворотная система DD200 DirectDrive от Hardinge Inc. (www.hardinge.com) – это безредукторная высокоскоростная модель с высоким крутящим моментом, обеспечивающая точность позиционирования и повторяемость. Компания заявила, что эти особенности делают его хорошо подходящим для деталей, требующих точного углового позиционирования, а также для высокоскоростного и высокоточного контурирования. Конструкция с прямым приводом исключает люфт, обеспечивая высокую жесткость сервопривода и быструю и точную двунаправленную реакцию с воспроизводимостью ± 2 угл. / Сек.Устройство DD200 разработано для отраслей промышленности точных деталей, включая аэрокосмическую, автомобильную, автомобильную, оборонную, медицинскую, пресс-формы и штампы, электронику и энергетику / нефтяную промышленность.

Дополнительные функции DD200 включают:

• Скорость индексации до 2100 градусов в секунду для повышения производительности

• Моментный двигатель с универсальным вращением для уменьшения занимаемой площади

• Управление теплоотводом для поддержания стабильности центральной линии шпинделя для максимального увеличения производительности технологического процесса возможность

• Интеграция 4-й оси, поддерживаемая Fanuc и Heidenhain, позволяющая операторам использовать максимальные возможности станка, включая “опережающее” программирование для высокоскоростной обработки.

• Работа по полу 4-й оси с использованием автономного сервоуправления Hardinge для использования на станках с ЧПУ, которые могут ‘ t опора «обнаружение положения полюса»

• Включает 10-дюйм.Лицевая панель с прорезями (254 мм) для облегчения зажима на большой поверхности

• Шпиндель с гибкими цанговыми патронами, который позволяет быстро менять цанги, расширяющиеся цанги, ступенчатые патроны, механические патроны и торцевые пластины без адаптера

DD200 имеет небольшую площадь основания благодаря редкоземельному бескаркасному моментному двигателю с прямым приводом и постоянным магнитом, который вращается вокруг шпинделя, устраняя необходимость в отдельном удлинителе двигателя. Энкодер с высоким разрешением ± 0,077 угл. / С устанавливается непосредственно на шпиндель, обеспечивая системную точность ± 3 угл. / С для точного позиционирования.

Lyndex-Nikken Inc. (www.lyndexnikken.com) заявила, что новый поворотный стол с ЧПУ 5AX-200II работает с высокой точностью и самыми высокими скоростями вращения и наклона в отрасли, обеспечивая при этом высокий тормозной момент. Износостойкость, жесткость и высокие скорости системы являются результатом ее твердосплавной червячной системы.

В твердосплавной червячной системе используется твердосплавный червячный винт и червячное колесо с ионным азотом, а не обычный приводной механизм из бронзы или бронзового сплава. По сравнению со стандартными бронзовыми червячными передачами поворотный стол с ЧПУ 5AX-200II имеет до восьми раз снижение трения и износа, что значительно снижает люфт.Червячный винт состоит из менее хрупкого карбида V-класса, в то время как червячная передача подвергнута ионному азотированию на глубину 0,1 мм и имеет твердость внешней поверхности 68 Rc. Эти свойства, а также сталь, закаленная до 58 ° C. 60 Rc, повышают жесткость и долговечность системы.

Станок 5AX-200II позволяет обрабатывать заготовки с пяти сторон, что делает его подходящим для 5-осевой обработки в медицине и авиакосмической отрасли.

Диаметр планшайбы этого поворотного стола составляет 200 мм, а максимальная рабочая нагрузка составляет 176 фунтов.Доступны различные варианты для удовлетворения требований к зажимным приспособлениям, креплениям и зажимным патронам.

Режущие инструменты для работы с новыми материалами на основе алюминия

Новые материалы для заготовок требуют инновационных режущих инструментов, покрытий инструментов и стратегий обработки

Сверление глубоких отверстий с использованием высокопроизводительных сверл серии Sphinx Quadro (номера артикулов 52100 и 52150) в литом алюминии AlSi10Mg (Cu).Постоянно разрабатываются новые рабочие материалы, чтобы улучшить характеристики готовых деталей, делая их, среди прочего, легче и прочнее.Когда эти материалы приживаются, режущие инструменты должны адаптироваться к их часто сложным свойствам.

Этот раздел посвящен режущим инструментам для трех алюминийсодержащих материалов: алюминида титана, алюминия с высоким содержанием кремния и литий-алюминиевых сплавов. Хотя ни один из них не является новым, имейте в виду, что для создания спроса на «новые» материалы требуются годы, а иногда и десятилетия прикладной работы. Когда производятся изменения в металлургии для улучшения характеристик обрабатываемых компонентов, типичным результатом является снижение обрабатываемости.

Алюминид титана

Алюминид титана, особенно гамма-TiAl, используется для изготовления лопаток турбин реактивных двигателей, которые делают двигатели следующего поколения более легкими и более экономичными. Также растет интерес к использованию TiAl в автомобильных приложениях, таких как турбовентиляторные двигатели и клапаны двигателей. Arcam AB, шведская компания, занимающаяся 3D-печатью, изучает возможности аддитивного производства для производства турбокомпрессоров из TiAl для автомобильной промышленности.

Основная проблема обработки TiAl, который состоит примерно на 50% из титана и на 50% из алюминия, заключается в том, что он твердый и абразивный.Он также чувствителен к условиям резания, что делает его склонным к поверхностному или подповерхностному растрескиванию.

«Как правило, при обработке TiAl вам нужен инструмент с острой кромкой, чтобы минимизировать повреждение поверхности», – сказал Дон Грэм, менеджер по обучению и техническим услугам производителя инструментов Seco Tools LLC (Трой, Мичиган). «Есть еще одна противоречивая проблема. Возможно, вам потребуются легкие разрезы, чтобы избежать сжатия поверхности и образования трещин, и в то же время более толстая стружка, которая будет удерживать тепло в стружке и вдали от детали.”

В результате станки достигают баланса, используя сравнительно высокие скорости при фрезеровании TiAl, такие как 100 sfm (что медленнее по сравнению со сталью и чугуном), а также используя более острые режущие кромки. «Вам нужно сделать немного легче, в дюймах на зуб, но не настолько, чтобы режущая кромка нагрелась», – сказал Грэм.

При пробной резке TiAl Sandvik Coromant использовала пластины GC4325 CNMG для токарной обработки.Почему производители двигателей хотят его использовать, учитывая высокую стоимость и трудности обработки TiAl? «Во-первых, он легкий, а во-вторых, его высокотемпературные свойства феноменальны», – сказал Грэм.«В-третьих, вы можете заменить тяжелые детали из инконеля в очень горячей задней части двигателя на этот материал, который на 50% легче». TiAl не может гореть в реактивных двигателях, что делает его очень желательным материалом для этого применения.

Билл Дуроу, руководитель отдела глобальных инженерных проектов производителя инструментов Sandvik Coromant Inc. (Fair Lawn, NJ), согласился с тем, что TiAl набирает обороты в аэрокосмической отрасли. «Это замена никелевым материалам внутри реактивных двигателей; он вдвое плотнее этих материалов, что помогает с соотношением тяги к весу », – сказал он.«Он используется на лезвиях как низкого, так и высокого давления».

Sandvik Coromant недавно выполнил пробные разрезы на серии кованых деталей из гамма-титана TiAl. «Материал был чешуйчатым и покрытым кратерами, но на самом деле резка была несложной, – сказал Майк Магро, старший инженер по механической обработке Sandvik Coromant. «Мы очистили шкалу с помощью пластин RCMT в стиле пуговиц и выполнили токарную обработку пластинами GC4325 CNMG 80 °. В общем, с токарной обработкой у нас получилось больше. Мы создали общую форму элемента, а затем выполнили обрезку стандартной пластиной CoroCut QD.Мы привыкли к большому количеству уродливых материалов в аэрокосмической отрасли, и резка TiAl не была проблемой ». Фрезерование выполнялось на CoroMill 300.

Magro отметила, что абразивный материал образует очень мелкую пылеобразную стружку, которая может забивать фильтры системы охлаждения. «В нашей тестовой машине есть предварительный фильтр 30 мкм и фильтр тонкой очистки 5 мкм, и это, похоже, решило проблему», – отметил Дуроу.

Он также сказал, что TiAl стал немного горячее никеля во время токарной обработки. «Мы работали на машине со скоростью 130 футов в минуту, четыре тысячи на оборот; на фрезеровке набегали 110 квадратных футов в минуту по четыре тысячи на зуб; на отсечке мы прогоняли 90 SFM при трех тысячах за оборот », – сказал Магро.

Поскольку TiAl может выдерживать высокую температуру, другие применения в реактивных двигателях включают невращающиеся элементы, такие как кронштейны, традиционно сделанные из 625 Inconel, – отметил он.

Такие материалы, как TiAl, не всегда могут требовать новых типов инструментов; во многих случаях существующие инструменты можно модифицировать с помощью новых покрытий. «Мы работаем с поставщиками покрытий для выявления и разработки новых покрытий», – сказал Кори Четкович, менеджер по продукции линии режущих инструментов Sphinx компании BIG Kaiser Precision Tooling Inc.(Хоффман Эстейтс, Иллинойс). «Мы отправляем им библиотеку режущих инструментов, чтобы определить лучшее покрытие для конкретных материалов», – сказал он. «При использовании TiAl мы обычно полагаемся на многослойные покрытия, такие как твердое покрытие на подслое, которое используется для создания прочности, а затем тонкое гладкое покрытие сверху, чтобы противостоять BUE [наросту на кромке] и улучшить эвакуацию стружки. . »

При фрезеровании TiAl Seco Tools рекомендует мелкозернистые твердосплавные инструменты, такие как линейка концевых фрез Jabro, которые стоят больше, чем стандартные концевые фрезы, но превосходят их в этой сложной области применения.При токарной обработке, если установка цельная и деталь удерживается прочно, высокие углы врезки могут помочь минимизировать зазубрины линии DOC в TiAl, которые могут вызвать выкрашивание инструмента и повышенный износ инструмента.

«Если вы можете увеличить угол подъема, вы получите большую часть режущей кромки в пропиле и расширите ширину этой выемки на большую часть режущей кромки», – сказал Грэм. «Вы можете подумать:« Если при резке у меня будет на 30% больше режущей кромки, я увеличу стойкость инструмента на 30% », но на самом деле это может быть в четыре раза больше.”

Двойная октомельница Seco Tools с 16 режущими кромками, которая используется для резки алюминия с высоким содержанием кремния в автомобильной промышленности.В связи с проблемой линейной вырубки все больше цехов экспериментируют с алмазными инструментами при обработке TiAl. «Когда вы используете алмаз, вы должны снизить температуру режущей кромки, чтобы предотвратить растворение инструмента», – сказал Грэм. В результате Seco Tools рекомендует охлаждающую жидкость под высоким давлением с высокой теплоемкостью прямо на режущей кромке, такую как ее система Jetstream Tooling.