Фрезы по алюминию для станков ЧПУ с доставкой по России.

Фрезы по алюминию для станков ЧПУ с доставкой по России.- Станки ЧПУ

- Лазерные станки с ЧПУ

- Круглофрезерный станок

- Лазерно-гравировальные станки

- Станок плазменной резки

- Многошпиндельные станки

- Станок для обработки пенопласта

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Готовые модули

- Режущий инструмент DJTOL

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы “Ласточкин хвост”

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза “Гусёк” (псевдофилёнка), 222 серия

- Фрезы “Гусёк” 210 серия

- Фрезы “Тройной внешний радиус”, 323 серия

- Фрезы “Декоративный гусёк” 212 серия

- Фрезы “Классический узор”, 211 серия

- Фрезы “Тройной внутренний радиус”, 324 серия

- Фрезы “Шар” 208 серия

- Фрезы Бычий нос “Катушка”, 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка “Волна-1”

- Фрезы профильные “Ручка” 502 серии

- Фрезы профильные “Углубленный шар”, 329 серия

- Фрезы профильные “Французская классика”, 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные “Классический гусёк”, 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

cnc-tehnologi.ru

инженер поможет – Фреза для алюминия

Алюминиевые сплавы имеют склонность налипать в стружечных канавках ухудшая отвод стружки, после чего фреза перестает резать по вполне понятным причинам. Потеря фрезой способности резать алюминий влечёт отклонение от требований к обрабатываемой поверхности, а иногда, и к поломке фрезы по алюминию.

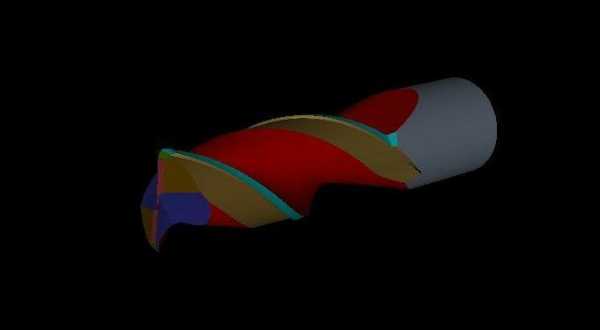

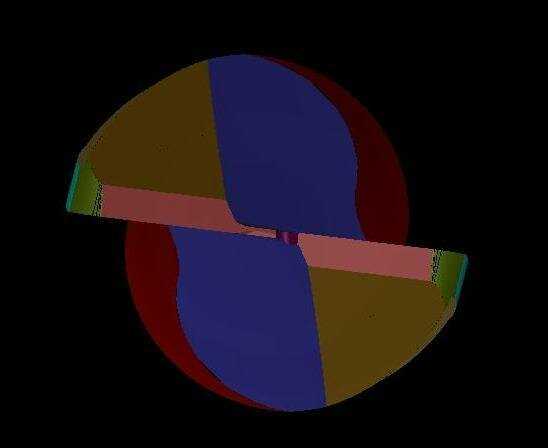

Особая геометрия фрезы для обработки алюминия

Поэтому, во избежание поломок, очень важно применять специализированный инструмент (концевые фрезы по алюминию), а также тщательно выбирать режимы резания и обязательно проводить обработку при фрезеровании алюминия с использованием СОЖ. Нужно помнить, что при фрезеровании алюминиевая стружка очень длинная и вязкая, поэтому для улучшения ее отвода лучше использовать фрезы по алюминию с углом наклона винтовой канавки мин 40 градусов. С уменьшением количества зубьев у фрезы по алюминию увеличивается стружечное пространство. Я рекомендую использовать фрезы по алюминию с 2 зубьями, это позволяет использовать производительные режимы резания не теряя в качестве поверхности.

Особая геометрия режущей части для обработки алюминия

С увеличение переднего угла на цилиндрической и торцевой части фрезы по алюминию улучшается сход стружки и нагрузка при резании, поэтому лучше всего использовать фрезы по алюминию с передними углами близкими к 20 градусам.

Задние углы в достаточной степени влияют на трение инструмента и обрабатываемого материала. При незначительных ударных нагрузках я пришел к варианту затачивать задний угол в 15 градусов,а второй угол заменить подточй затылка на фрезе по алюминию.

Режим резания фрезой для обработки алюминия

Фрезу лучше взять диаметром 10 мм;

Подача на зуб-0,6 мм;

Обороты-11000об/мин.

Глубина резания-2 прохода по 14 мм и 1 чистовой по 2 мм.

Обратите внимание на заточку передней поверхности при переходе на радиусе на фрезе по алюминию. На переходе режущих кромок тоже должен быть передний угол максимально большой, но не более 20 градусов. Рекомендуемый сплав изготовления фрезы по алюминию – твердый сплав, желательно из современных, типа D460uf.

engcrafts.com

2D Фрезы для скоростной обработки алюминия, дюрали, бронзы, меди

Описание

Количество ножей: 3 Угол заточки: 38°

Назначение: Фреза для высококачественной и скоростной шлифовки и фрезеровки алюминия (high speed machining HSM), его сплавов или вязких металлов.

Модели A3S – торец «Рыбий хвост», угол подъема канавки (угол заточки) – 30°. Немецкие модели A3S предназначены для ускоренной резки и раскроя без торцевой шлифовки.

Модель M3.175/3/3.175_R0.2 AL и M3.175/3/3.175_R0.35 AL с радиусом 0.2 и 0.35мм помогут уменьшить горизонтальные полосы при торцевой фрезеровке, а также будет более надёжна при фрезеровке дюраля Д16T. Модель M3.175/3/3.175_R0.75 AL с радиусом 0.75мм – универсальная, для применения как в 2D, так и в 3D фрезеровках с высоким КПД, также позволит значительно снизить полосы, а также при 3D фрезеровке подъёмов под углом.

Рекомендации при скоростной фрезеровке: Подача под фрезу сжатого воздуха с туманом СОЖ или масляным туманом (через специальную туманообразующую установку).

Примечание: Хотя сплав этих моделей и один из лучших американских микрогрануловых Premium класса, способного резать сталь, закалённую до HRC65, но режущий угол фрезы слишком острый для резки калёной стали, и может дать сколы на режущей кромке ножа. Такой острый угол и глубокий паз отвода стружки более предпочтительны для всего мягкого

Рекомендуемые режимы для торцевых трёхперьевых фрез по алюминию:

Ø 1.0мм – обор.шпинделя-24000 об/мин, гориз.подача-792 мм/мин

Ø 2.0мм – обор.шпинделя-24000 об/мин, гориз.подача-1466 мм/мин

Ø 3.0мм – обор.шпинделя-24000 об/мин, гориз.подача-2247 мм/мин

Ø 3.175мм – обор.шпинделя-24000 об/мин, гориз.подача-2402 мм/мин

Ø 4.0мм – обор.шпинделя-18000 об/мин, гориз.подача-2154 мм/мин

Ø 4.76мм – обор.шпинделя-15000 об/мин, гориз.подача-1944 мм/мин

Ø 6.0мм – обор.шпинделя-12000 об/мин, гориз.подача-1966 мм/мин

Ø 6.35мм – обор.шпинделя-12000 об/мин, гориз.подача-2016 мм/мин

Ø 7.94мм – обор.шпинделя-9000 об/мин, гориз.подача-2059 мм/мин

Ø 10мм – обор.шпинделя-6000 об/мин, гориз.подача-1827 мм/мин

Ø 12мм – обор.шпинделя-6000 об/мин, гориз.подача-2057 мм/мин

Ø 12.7мм – обор.шпинделя-6000 об/мин, гориз.подача-2176 мм/мин

Боковой рез: глубина реза за 1 проход 1*D фрезы, XY съем для D<2мм – 0.2*D, для D2-3мм – 0.3*D, для D>3мм – 0.5*D

Пазовый рез: не более 1/4 от диаметра фрезы в слой до глубины 2-х диаметров фрезы. Для больших глубин следует уменьшить величину прохода в слой до 1/10 от диаметра фрезы.

Примечание: Для дюраля, цинковых и магниевых сплавов вводите соответствующий поправочный коэффициент горизонтальных подач в зависимости от твёрдости сплава.

Требования к шпинделям для высокоскоростной обработки алюминия трёхперьевыми фрезами:

фрезы до Ø 2мм – шпиндели 0.8kw, 1.2kw с цангами ER11, ER16

фрезы до Ø 3мм – шпиндели 1.5kw с цангами ER11, ER16

фрезы до Ø 4мм – шпиндели 2.2kw с цангами ER16, ER20

фрезы до Ø 6мм – шпиндели 3kw/ER20, 2kw/ER25

фрезы до Ø 8мм – шпиндели 4.5kw с цангами ER25, ER32

фрезы до Ø 10мм – шпиндели 6kw с цангами ER32

фрезы до Ø 12.7мм – шпиндели 8kw с цангами ER40, ER50

| Название | Размеры (мм) | Покрытие | Сплав | Цена | Купить | ||||||

| d1 | d2 | h | z | L | D | ||||||

| RED_S_8.0/3/8.0 DLC | 8.0 | 7.5 | 15.0 | 90.0 | 130 | 8.0 | 3 | DLC | K40UF | 3815₽ | |

Описание

Назначение: Для глубоких шлифованных распилов с минимальными вибрациями по сравнению с фрезами с длинной заточкой. Так же подходит для фрезеровки глубоких карманов алюминии и его сплавов. Для увеличения качества реза применяйте максимально возможный диаметр фрез.

При пользовании фрезами с удлинённым хвостовиком следует в 4 раза снизить горизонтальную подачу и шаг реза в слой, а также выдувать стружку из глубокого паза для предотвращения обламывания фрезы от перегрузок.

Описание

Назначение: Специально разработанная фреза для резки/раскроя оргстекла и алюминиевых композитов. Чтобы фреза меньше нагревалась и не наворачивала на себя стружку оргстекла – остужайте её СОЖ или сжатым воздухом 3-5 атмосфер. Хороший результат реза можно получить и при смазке/остужении туманом.

Описание

Назначение: Модель интересна тем, что имеет правильно заточенный торец для горизонтальной шлифовки алюминия, мягких пластиков и акрилов с одновременной правильной не налипающей боковой резкой. Имеет всего 1 оборот спирали. Режущий край спирали сужен по максимуму, а задний угол полностью убран на некоторую глубину, чтобы задняя часть режущего лезвия совершенно не касалась стружки. Во время резки следует остужать место реза. Хороший результат реза можно получить и при смазке/остужении туманом или подачей струи СОЖ под давлением.

Примечание: по отзывам профессиональных фрезеровщиков, кто покупал модели L1S 3.175 и KCT1 3.175, отмечено высокое качество обработки материала обеими моделями. Модель L1S 3.175 крепче на излом при больших боковых нагрузках, но служит меньше чем KCT1 3.175 процентов на 10, и наоборот – модель KCT1 3.175 слабее на излом при больших боковых нагрузках, но служит дольше чем L1S 3.175 процентов на 10.

www.topincity.ru

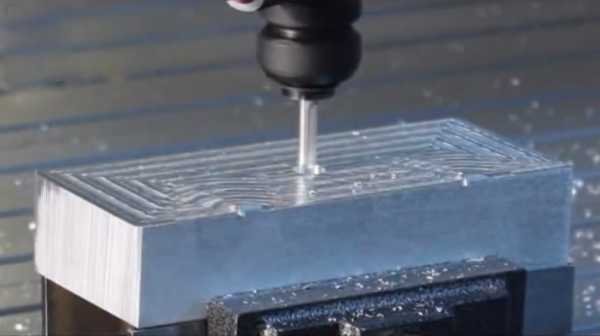

10 полезных советов по резке алюминия на станках с ЧПУ

Чаще всего в интернете можно встретить статьи о работе на станках с ЧПУ по дереву или пластику, тем не менее хорошему станку по зубам и алюминий. Главное знать, как правильно с ним работать.

Есть несколько принципиально важных отличий в работе по алюминию от работ по дереву или пластмассам, о которых необходимо помнить. Во-первых, пределы оптимального режима резки у алюминия гораздо у?же. При выходе за пределы оптимального режима фрезы начинают изнашиваться гораздо быстрее, а поверхность оставляет желать лучшего. Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Фрезерование алюминия

1. Не торопиться.

Несмотря на то, что станок с ЧПУ может обрабатывать различные металлы, это не самый подходящий инструмент для производства крупногабаритных изделий, например, больших запчастей для автомобиля. Для качественной резки нужно работать не спеша, просто разрешив машине выполнять своё дело – а в таком случае деталь большого размера будет обрабатываться неоправданно долго. Вообще обработка металла является весьма серьёзной нагрузкой для станка, поэтому необходимо правильно рассчитывать скорость и глубину резания, величину подачи – согласно характеристикам вашего станка.

2. Использовать калькулятор для расчёта скорости подачи шпинделя.

Возьмите на вооружение калькулятор скорости резания и подачи для оптимизации настроек. Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

– Установка нижнего предела минимально возможных оборотов в минуту. Толку от калькулятора, если он продолжает предлагать вам заниженные обороты чем позволяет ваш станок?

– Поддерживать как можно больше типов режущего инструмента: цилиндрические фрезы, торцевые, червячные, концевые, конические, и многие другие;

– Учитывать прочность материала на изгиб;

– Выводить предупреждения о скорости износа. При работе на низких оборотах и повышенной температуре она значительно возрастает.

– Учитывать утончение стружки: когда вы делаете небольшие надрезы, шириной менее половины диаметра вашего инструмента, это также приводит к повышению износа инструмента.

– Возможность по мере необходимости рассчитать сразу несколько режимов работы станка по мощности.

После расчёта режима работы, у вас скорее всего всё же возникнет проблема несоответствия рекомендуемого числа оборотов, так как обычно калькуляторы выдают очень низкие значения. Минимальная скорость большинства станков ограничена, и она зачастую гораздо выше необходимой для резки алюминия, но тем не менее есть способы решить эту проблему иными путями. Следующая пара советов покажет возможные пути решения этой проблемы.

3. Использование фрез с износостойким покрытием.

Хорошим вариантом будет использовать фрезы, которые изначально рассчитаны на работу по металлам на высоких скоростях. Обычно это инструмент из твердосплавных материалов. Обычные фрезы из быстрорежущей стали, а также кобальтовые могут оказаться всё же слишком медленными, поэтому следует поискать инструмент с износостойким покрытием типа CC AluSpeed® (TiB2 – диборид титана). У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

4. Работайте фрезами меньшего диаметра

Еще один способ увеличить число оборотов в минуту – работать фрезой малого диаметра. Старайтесь работать фрезами диаметром менее 6 мм. Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

5. Уделяйте внимание своевременной очистке рабочей области от стружки

Уделите особенное внимание удалению стружки. Наличие стружки в обрабатываемых отверстиях и пазах – верный путь к поломке инструмента. И здесь не стоит сильно надеяться, что встроенная система удаления стружки достаточно хороша, и повышенное внимание не нужно.

6. Следите за глубиной резания – глубокие отверстия очистить тяжелее

Сложность извлечения стружки увеличивается с глубиной резания, поэтому лучше сделайте больше проходов, освобождая больше пространства и работая не очень глубоко, чем пытаться сэкономить немного времени.

7. Не забывайте о смазке

Хорошей идеей будет использование смазочно-охлаждающей жидкости, подаваемой под давлением через распылитель – это позволит избежать как прилипания стружки к фрезе, так и перегрева режущего инструмента. Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

8. Не уменьшайте скорость подачи слишком сильно!

Если вы идете слишком медленно, то вы рискуете перейти в такой режим, где инструмент

будет больше изнашиваться, чем резать. Подача завязана на обороты шпинделя. Мало просто соблюдать оптимальную скорость резания, нужно еще держать в оптимальных пределах подачу на зуб.

Зоны оптимальных режимов у металлов гораздо уже, чем у дерева или пластика

9. Если станок не может перемещать шпиндель по XY c достаточно большой скоростью, используйте фрезы с меньшим числом зубьев.

При недостаточной скорости подачи для работы с алюминием рекомендуется использовать однозубые и двузубые фрезы с широкими канавками для стружки. А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать – это так называемое “радиальное истончение стружки”. Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

10. Не работайте на полной мощности

Теперь, когда усвоено 9 предыдущих советов, можно поговорить о мощности. Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Вывод

Обработка алюминия на станках с ЧПУ является абсолютно выполнимой на большинстве станков. Стоит лишь грамотно решить вопрос выбора оптимального режима, учесть все требования подачи и скоростей, а также мудрого выбора инструмента и параметров резки. И, само собой, воспользоваться каким-нибудь калькулятором чтобы это всё рассчитать, не забывая про особенности стружкообразования при обработке алюминия. Успешных проектов!engraver.ru

Фрезы по алюминию, критерии подбора инструмента

При обработке листового алюминия возникают неустойчивые режимы резания, после которых образуется высокая адгезия поверхности, заусенцы, оплавляется мягкий металл. Чтобы избежать повторения ошибок следуют проверенным методам.

Критерии подбора фрезы по алюминию:

- Если в технологической обработке присутствует контурная сквозная резка заготовок без охлаждения шпинделя охлаждающей жидкостью, то рекомендуется подбирать фрезы с полированной канавкой. Такой вид инструмента исключает проблему налипания алюминия.

- Двухзаходные образцы предпочтительны для раскроя композитных панелей, работают с мягкими алюминиевыми сплавами. Представленные модели при работе снижают вибрацию рабочего стола по сравнению с однозаходными. Но в меньших просветах канавок фрезы забивается стружка, её приходится постоянно удалять остановкой технологического процесса.

- Двухзаходные фрезы оставляют меньшую адгезию поверхности, образуют чистую кромку, что вносит требования к подбору оптимального режима резания.

- Фрезы по алюминию подбирают однозубые или двухзубые шлифованные. Угол заточки инструмента предпочтителен приближенным к прямому.

Решение технологических проблем:

- При появлении вибрации станка с ЧПУ причинами могут быть: кривая цанга, увеличенные зазоры в конструкции. Устранить проблему можно путем добавления в зону реза масла или жидкости WD-40. Циллиндрические направляющие рекомендуется заменить на рельсовые.

- Зону реза обеспечивают обдувом воздуха для удаления отходов из канавок фрезы. Требуемый результат обеспечивается смесью масляного или спиртового тумана.

- Окончательно исключают проблему налипания путем модернизации станка и перехода от сухой резки к охлаждению жидкостью. Все промышленные металлообрабатывающие станки оборудуются системой СОЖ. Она продлевает срок службы инструмента, шпинделя, снижает вероятность повреждения заготовки нагревом.

Виды алюминия и режимы резания:

- Группа металлов Д16,17 отличается мелкой стружкой во время фрезерования. Она моментально налипает, требуется постоянное удаление отходов с инструмента путем обдува, смазывания канавок маслом, струёй жидкости.

- Заготовка из материалов АМГ5,6 не требовательна. Стружка при резе не налипает, режим реза проходит насухую. Походят однозаходные фрезы типа http://allstan.ru/frezy-odnozakhodnye-dlya-alyuminiya-76/1f-d6-18-60-55-308 или http://allstan.ru/frezy-odnozakhodnye-dlya-alyuminiya-76/al1lx617-303

- Группа алюминия АД отличается мягким составом, поэтому налипает на фрезу, на поверхности остаются заусенцы. Требуется подбирать оптимальный режим реза для получения требуемого результата.

Состав охлаждающей жидкости может быть следующий:

- 10 частей теплой воды от 40 градусов, но не более 60-ти;

- 1 часть эмульсиола;

- сода.

Для обеспечения нормальных режимов резания можно купить профессиональные жидкости. В их составе используются масла, наносимые микрораспылением в зону обработки металла. Снижается коэффициент трения, не остается следов после промывке готового изделия. Использование таких продуктов целесообразно при изготовлении дорогостоящих деталей

allstan.ru

Фрезы дисковые для алюминия – Вектор

Наши дисковые фрезы сделаны специальным методом с косой заточкой зуба, косая заточка имеет ряд существенных преимуществ по сравнению с обычной прямой заточкой:

- позволяют без замятия торцевать алюминиевый профиль

- позволяет избежать налипания алюминия на зуб фрезы

- позволяет мягко и без ударов торцевать алюминиевый профиль

- снижает нагрузку на мотор станка

- срок службы такой фрезы значительно больше обычной

Материал зубьев выполнен из итальянского вольфрам кобальтового сплава , что так же увеличивает срок эксплуатации фрезы

Такие фрезы прекрасно обрабатывают такие профиля как AGS, Alutech , Gutman(Alumark), BestProf, DoorHan,Krauss, MastTech, NewTec, Optimal, Realit, Shuko, Сиал , Татпроф и т.д.

Таблица дисковых фрез которые всегда есть на складе

|

Внешний диаметр мм |

Посадочный диаметр мм |

Толщина пропила (ширина пропила мм) |

Количество зубьев |

Наличие на складе |

Фото |

|---|---|---|---|---|---|

|

100 |

30/32 |

4 |

8-10 |

В наличии |

|

|

100 |

30/32 |

5 |

8-10 |

В наличии |

|

|

100 |

30/32 |

6 |

8-10 |

В наличии |

|

|

100 |

30/32 |

7 |

8-10 |

В наличии |

|

|

100 |

30/32 |

8 |

8-10 |

В наличии |

|

|

100 |

30/32 |

10 |

8-10 |

В наличии |

|

|

100 |

30/32 |

20 |

8-10 |

В наличии |

|

|

110 |

30/32 |

4 |

8-10 |

В наличии |

|

|

110 |

30/32 |

5 |

8-10 |

В наличии |

|

|

110 |

30/32 |

6 |

8-10 |

В наличии |

|

|

110 |

30/32 |

7 |

8-10 |

В наличии |

|

|

110 |

30/32 |

8 |

8-10 |

В наличии |

|

|

110 |

30/32 |

10 |

8-10 |

В наличии |

|

|

110 |

30/32 |

20 |

8-10 |

В наличии |

|

|

120 |

30/32 |

4 |

8-10 |

В наличии |

|

|

120 |

30/32 |

5 |

8-10 |

В наличии |

|

|

120 |

30/32 |

6 |

8-10 |

В наличии |

|

|

120 |

30/32 |

7 |

8-10 |

В наличии |

|

|

120 |

30/32 |

8 |

8-10 |

В наличии |

|

|

120 |

30/32 |

10 |

8-10 |

В наличии |

|

|

120 |

30/32 |

20 |

8-10 |

В наличии |

|

|

130 |

30/32 |

4 |

10-12 |

В наличии |

|

|

130 |

30/32 |

5 |

10-12 |

В наличии |

|

|

130 |

30/32 |

6 |

10-12 |

В наличии |

|

|

130 |

30/32 |

7 |

10-12 |

В наличии |

|

|

130 |

30/32 |

8 |

10-12 |

В наличии |

|

|

130 |

30/32 |

10 |

10-12 |

В наличии |

|

|

130 |

30/32 |

20 |

10-12 |

В наличии |

|

|

140 |

30/32 |

4 |

10-12 |

В наличии |

|

|

140 |

30/32 |

5 |

10-12 |

В наличии |

|

|

140 |

30/32 |

6 |

10-12 |

В наличии |

|

|

140 |

30/32 |

7 |

10-12 |

В наличии |

|

|

140 |

30/32 |

8 |

10-12 |

В наличии |

|

|

140 |

30/32 |

10 |

10-12 |

В наличии |

|

|

140 |

30/32 |

20 |

10-12 |

В наличии |

|

|

150 |

30/32 |

4 |

12-14 |

В наличии |

|

|

150 |

30/32 |

5 |

12-14 |

В наличии |

|

|

150 |

30/32 |

6 |

12-14 |

В наличии |

|

|

150 |

30/32 |

7 |

12-14 |

В наличии |

|

|

150 |

30/32 |

8 |

12-14 |

В наличии |

|

|

150 |

30/32 |

10 |

12-14 |

В наличии |

|

|

150 |

30/32 |

20 |

12-14 |

В наличии |

|

|

160 |

30/32 |

4 |

12-14 |

В наличии |

|

|

160 |

30/32 |

5 |

12-14 |

В наличии |

|

|

160 |

30/32 |

6 |

12-14 |

В наличии |

|

|

160 |

30/32 |

7 |

12-14 |

В наличии |

|

|

160 |

30/32 |

8 |

12-14 |

В наличии |

|

|

160 |

30/32 |

10 |

12-14 |

В наличии |

|

|

160 |

30/32 |

20 |

12-14 |

В наличии |

|

|

200 |

40 |

6 |

20 |

В наличии |

|

|

200 |

40 |

7 |

20 |

В наличии |

|

|

200 |

40 |

8 |

20 |

В наличии |

|

|

200 |

40 |

10 |

20 |

В наличии |

|

|

250 |

40 |

6 |

24 |

В наличии |

|

|

250 |

40 |

7 |

24 |

В наличии |

|

|

250 |

40 |

8 |

24 |

В наличии |

|

|

250 |

40 |

10 |

24 |

В наличии |

Полный список Фрез которые мы можем предложить можно скачать единым файлом.

vektor.su