Генри Модсли, выдающийся станкостроитель

Maudslay Henry (1771-1831)

Aнглийский механик и промышленник. Создал токарно-винторезный станок с

механизированным суппортом (1797), механизировал производство винтов, гаек

и др. Ранние годы провел в Вулвиче под Лондоном. В 12 лет стал работать

набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец

арсенала и слесарь-механик, в мастерской Дж. Брама – лучшей мастерской

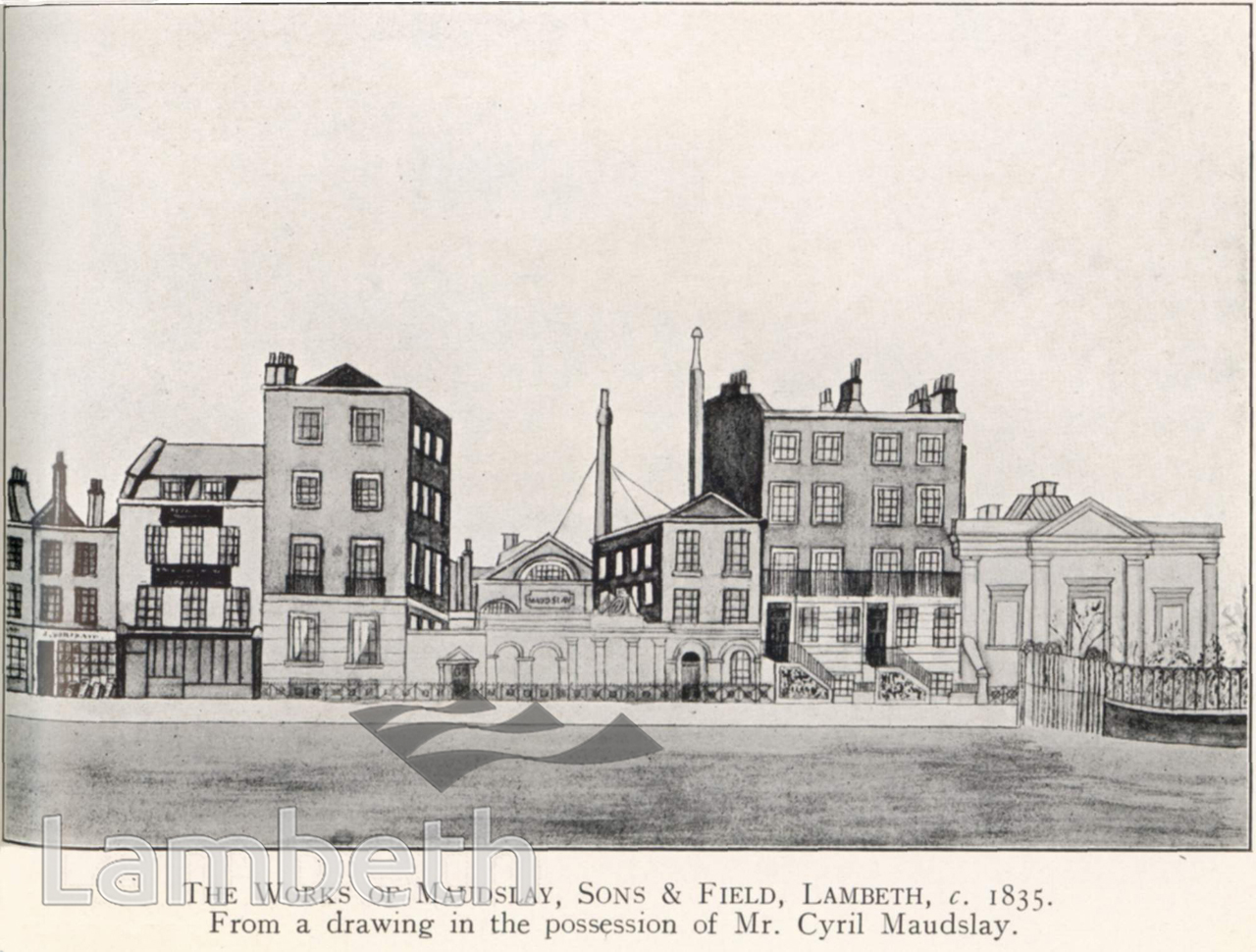

Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете. Создал

“Лабораторию Модсли”. Дизайнер. Машиностроитель. Создал механизированный

суппорт токарного станка, собственной конструкции.

Винторезный станок, сконструированный Модсли, представлял собой значительный

шаг вперед.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную

мастерскую и в 1798 году создал более совершенный токарный станок. Этот

станок стал важной вехой в развитии станкостроения, так как он впервые

позволил автоматически производить нарезку винтов любой длины и любого

шага. Как уже говорилось, слабым местом прежнего токарного станка было

то, что на нем можно было нарезать только короткие винты. Иначе и быть

не могло-ведь там не было суппорта, рука рабочего должна была оставаться

неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли

заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем

резцом. Для того чтобы заставить суппорт перемещаться на нижних салазках

вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней

бабки с ходовым винтом суппорта.

Этот

станок стал важной вехой в развитии станкостроения, так как он впервые

позволил автоматически производить нарезку винтов любой длины и любого

шага. Как уже говорилось, слабым местом прежнего токарного станка было

то, что на нем можно было нарезать только короткие винты. Иначе и быть

не могло-ведь там не было суппорта, рука рабочего должна была оставаться

неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли

заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем

резцом. Для того чтобы заставить суппорт перемещаться на нижних салазках

вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней

бабки с ходовым винтом суппорта.

Мало того, они

позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

Мало того, они

позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.В 1800 году Модсли внес замечательное усовершенствование в свой станок

– взамен набора сменных ходовых винтов он применил набор сменных зубчатых

колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев

от 15 до 50). Теперь можно было при помощи одного ходового винта получать

различные резьбы с разнообразным шагом. В самом деле, если требовалось,

например, получить винт, у которого ход в n раз меньше, чем у ходового,

нужно было заставить заготовку вращаться с такой скоростью, чтобы она делала

n оборотов за то время, пока ходовой винт получал свое вращение от шпинделя,

этого было легко добиться, вставив между шпинделем и винтом одно или несколько

зубчатых передаточных колес.

Другая его заслуга была в том, что он внедрил идею суппорта в массовое

производство и тем способствовал ее окончательному распространению. Он

же первый установил, что каждый винт определенного диаметра должен иметь

резьбу с определенным шагом. До тех пор, пока винтовая нарезка наносилась

вручную, каждый винт имел свои особенности. Для всякого винта изготовлялась

своя гайка, обычно не подходившая ни к какому другому винту.

Изобретения Генри Модсли: прорыв в машиностроении

Автор Александра Краснова На чтение 4 мин.

Имя Генри Модсли не так широко известно широкой публике. Он изобретал и совершенствовал вещи, с которыми человек редко сталкивается в повседневной жизни. Между тем результаты его труда были очень важны для развития машиностроительной отрасли. Сейчас станки, созданные им, присутствуют во многих мастерских по всему миру.

Кто такой Генри Модсли — краткая биография

Выдающийся инженер родился 22 августа 1771 года в Лондоне. Его отец, бывший военный, в то время работал мастером в Королевском арсенале. Как и многие английские дети той эпохи, уже с 12 лет маленький Генри начал работать. В его обязанности входило засыпание пороха в патроны для артиллерии. Позднее его перевели в столярную мастерскую, а с 15 лет он начал осваивать ремесло кузнеца.

После арсенала Модсли попал в мастерскую к выдающемуся изобретателю Джозефу Браме, создателю первого в мире гидравлического пресса. Именно там он и создал свои первые изобретения.

В 1800 году он сконструировал станок для обработки металла. С его помощью стало возможным изготовление крепёжных изделий, имевших точные и одинаковые размеры. Таким образом, Генри подготовил техническую базу для последующего внедрения стандартизации и взаимозаменяемости деталей, без которых немыслимо современное промышленное производство.

С его помощью стало возможным изготовление крепёжных изделий, имевших точные и одинаковые размеры. Таким образом, Генри подготовил техническую базу для последующего внедрения стандартизации и взаимозаменяемости деталей, без которых немыслимо современное промышленное производство.

Спустя десять лет Модсли основал собственный машиностроительный завод. Его фирма быстро стала одной из крупнейших в Англии и просуществовала до начала XX века. В его мастерской начинали свой творческий путь такие выдающиеся инженеры и изобретатели как Джозеф Уитворт, создатель одной из первых снайперских винтовок, и Джеймс Несмит, сконструировавший паровой молот.

Состарившийся Генри увлёкся астрономией, переживавшей в то время настоящий бум. В его планы входило строительство собственной обсерватории. Однако осуществиться им было не суждено. В январе 1831 года Модсли серьёзно заболел и спустя месяц умер. Ему было всего 59 лет. Похоронен он в лондонском районе Вулидж, том самом, где он ребёнком когда-то засыпал порох в патроны.

Изобретения

Каждое его творение стало заметной вехой на пути промышленной революции. Многие из них остались в тени более громких технических новинок, таких как паровая машина. Однако каждая его новация заслуживает отдельного внимания.

Токарно-винторезный станок

Длительное время при обработке металлических заготовок токарям приходилось держать резец в руках. Работать так было крайне неудобно и небезопасно, невозможным было добиться и одинаковой точности обработки изделий. Модсли пришло в голову оборудовать станок специальным суппортом, в котором фиксировался режущий инструмент.

Благодаря этому стала возможной жёсткая установка резца в двух плоскостях, повысившая точность работы. С помощью его станка удалось добиться производства болтов и гаек с фиксированным шагом резьбы. Переоценить влияние появления стандартных крепёжных изделий на скорость производства самых разных вещей практически невозможно.

Механизированный суппорт токарного станка

Первым усовершенствованием его станка стало внедрение механизированного суппорта. С помощью зубчатой передачи Генри соединил его ходовой винт со шпинделем, вращая который можно было перемещать резец вдоль корпуса станка и устанавливать его с высокой точностью. При этом к станку он изготовил отдельный набор разных ходовых винтов, замена которых позволяла нарезать резьбу разного шага и высоты.

С помощью зубчатой передачи Генри соединил его ходовой винт со шпинделем, вращая который можно было перемещать резец вдоль корпуса станка и устанавливать его с высокой точностью. При этом к станку он изготовил отдельный набор разных ходовых винтов, замена которых позволяла нарезать резьбу разного шага и высоты.

Оригинальный набор сменных зубчатых колёс

Через два года он придумал новый способ улучшить своё изобретение. Ходовые винты Модсли заменил на комплект колёс с разным числом зубцов, посредством которых передавалось вращение. Они были проще в изготовлении и эксплуатации.

Используя разные их сочетания, можно было получать разные профили резьбы всего лишь с одним ходовым винтом. Также стала возможной нарезка в правую и левую стороны. Точность работы станка была столь высока, что на некоторых винтах можно было разглядеть резьбу лишь с помощью увеличительного стекла.

Поперечно-строгальный станок с кривошипно-шатунным механизмом

В начале XIX века Генри, который не располагал большими финансовыми возможностями, улыбнулась удача. Он смог получить контракт на сооружение целой промышленной линии для производства корабельных блоков. Заказчиком выступал Королевский военно-морской флот.

Он смог получить контракт на сооружение целой промышленной линии для производства корабельных блоков. Заказчиком выступал Королевский военно-морской флот.

Разработку комплекса, в который вошло 43 станка, он вёл совместно с французским инженером Марком Брюнелем. Был среди них и принципиально новый поперечно-строгальный станок. Он позволял с высокой точностью, которая впоследствии стала его фирменным знаком, обрабатывать заготовки даже из самых твёрдых сортов древесины, применявшихся в кораблестроении — вяза и бакаута.

Генри модсли краткая биография. Современный токарный станок – путь от идеи к реализации

Aнглийский механик и промышленник. Создал токарно-винторезный станок с

механизированным суппортом (1797), механизировал производство винтов, гаек

и др. Ранние годы провел в Вулвиче под Лондоном. В 12 лет стал работать

набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец

арсенала и слесарь-механик, в мастерской Дж. Брама – лучшей мастерской

Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете. Создал

“Лабораторию Модсли”. Дизайнер. Машиностроитель. Создал механизированный

суппорт токарного станка, собственной конструкции. Придумал оригинальный

набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным

механизмом. Создал или усовершенствовал большое количество различных металлорежущих

станков. Строил для России паровые корабельный машины. С начала XIX века

начался постепенный переворот в машиностроении. На место старому токарному

станку один за другим приходят новые высокоточные автоматические станки,

оснащенные суппортами. Начало этой революции положил токарный винторезный

станок английского механика Генри Модсли, позволявший автоматически вытачивать

винты и болты с любой нарезкой.

Позже открыл собственную мастерскую, потом завод в Ламбете. Создал

“Лабораторию Модсли”. Дизайнер. Машиностроитель. Создал механизированный

суппорт токарного станка, собственной конструкции. Придумал оригинальный

набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным

механизмом. Создал или усовершенствовал большое количество различных металлорежущих

станков. Строил для России паровые корабельный машины. С начала XIX века

начался постепенный переворот в машиностроении. На место старому токарному

станку один за другим приходят новые высокоточные автоматические станки,

оснащенные суппортами. Начало этой революции положил токарный винторезный

станок английского механика Генри Модсли, позволявший автоматически вытачивать

винты и болты с любой нарезкой.

Винторезный станок, сконструированный Модсли, представлял собой значительный

шаг вперед. История его изобретения так описывается современниками. В 1794-1795

годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской

известного изобретателя Брамы. Основными изделиями мастерской были придуманные

Брамо ватер-клозеты и замки. Спрос на них был очень широкий, а ручным способом

изготавливать их было трудно. Перед Брамой и Модсли стояла задача увеличить

число деталей, изготавливаемых на станках. Однако старый токарный станок

был для этого неудобен. Начав работу по его усовершенствованию, Модсли

в 1794 году снабдил его крестовым суппортом. Нижняя часть суппорта (салазки)

устанавливались на одной раме с задней бабкой станка и могла скользить

вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен

при помощи винта. На нижних салазках находились верхние, устроенные подобным

же образом. С помощью них резец, закрепленный винтом в прорези на конце

стального бруска, мог перемещаться в поперечном направлении. Движение суппорта

в продольном и поперечном направлениях происходило с помощью двух ходовых

винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко

установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой

поверхности, можно было с большой точностью срезать лишний металл.

Основными изделиями мастерской были придуманные

Брамо ватер-клозеты и замки. Спрос на них был очень широкий, а ручным способом

изготавливать их было трудно. Перед Брамой и Модсли стояла задача увеличить

число деталей, изготавливаемых на станках. Однако старый токарный станок

был для этого неудобен. Начав работу по его усовершенствованию, Модсли

в 1794 году снабдил его крестовым суппортом. Нижняя часть суппорта (салазки)

устанавливались на одной раме с задней бабкой станка и могла скользить

вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен

при помощи винта. На нижних салазках находились верхние, устроенные подобным

же образом. С помощью них резец, закрепленный винтом в прорези на конце

стального бруска, мог перемещаться в поперечном направлении. Движение суппорта

в продольном и поперечном направлениях происходило с помощью двух ходовых

винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко

установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой

поверхности, можно было с большой точностью срезать лишний металл. При

этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой

конструкции, собственно, не было еще ничего нового, но она была необходимым

шагом к дальнейшим усовершенствованиям.

При

этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой

конструкции, собственно, не было еще ничего нового, но она была необходимым

шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную

мастерскую и в 1798 году создал более совершенный токарный станок. Этот

станок стал важной вехой в развитии станкостроения, так как он впервые

позволил автоматически производить нарезку винтов любой длины и любого

шага. Как уже говорилось, слабым местом прежнего токарного станка было

то, что на нем можно было нарезать только короткие винты. Иначе и быть

не могло-ведь там не было суппорта, рука рабочего должна была оставаться

неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли

заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем

резцом. Для того чтобы заставить суппорт перемещаться на нижних салазках

вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней

бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку,

которая тянула за собой салазки суппорта и заставляла их скользить вдоль

станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель,

то на заготовке нарезалась резьба с тем же шагом, что была на этом винте.

Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом.

Заготовку зажимали и обтачивали до нужных размеров, не включая механической

подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая

нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта

каждый делался вручную после отключения самоходной подачи. Таким образом,

ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они

позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

Вращающийся винт вкручивался в гайку,

которая тянула за собой салазки суппорта и заставляла их скользить вдоль

станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель,

то на заготовке нарезалась резьба с тем же шагом, что была на этом винте.

Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом.

Заготовку зажимали и обтачивали до нужных размеров, не включая механической

подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая

нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта

каждый делался вручную после отключения самоходной подачи. Таким образом,

ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они

позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок

– взамен набора сменных ходовых винтов он применил набор сменных зубчатых

колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев

от 15 до 50). Теперь можно было при помощи одного ходового винта получать

различные резьбы с разнообразным шагом. В самом деле, если требовалось,

например, получить винт, у которого ход в n раз меньше, чем у ходового,

нужно было заставить заготовку вращаться с такой скоростью, чтобы она делала

n оборотов за то время, пока ходовой винт получал свое вращение от шпинделя,

этого было легко добиться, вставив между шпинделем и винтом одно или несколько

зубчатых передаточных колес. Зная число зубьев на каждом колесе, не трудно

было получить требуемую скорость. Меняя комбинацию колес, можно было добиваться

разного эффекта, например, нарезать правую резьбу вместо левой. На своем

станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью,

что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные

винт и гайку для астрономического прибора, который в течение долгого времени

считался непревзойденным шедевром точности. Винт имел пять футов длины

и два дюйма в диаметре с 50-ю витками на каждый дюйм.

Теперь можно было при помощи одного ходового винта получать

различные резьбы с разнообразным шагом. В самом деле, если требовалось,

например, получить винт, у которого ход в n раз меньше, чем у ходового,

нужно было заставить заготовку вращаться с такой скоростью, чтобы она делала

n оборотов за то время, пока ходовой винт получал свое вращение от шпинделя,

этого было легко добиться, вставив между шпинделем и винтом одно или несколько

зубчатых передаточных колес. Зная число зубьев на каждом колесе, не трудно

было получить требуемую скорость. Меняя комбинацию колес, можно было добиваться

разного эффекта, например, нарезать правую резьбу вместо левой. На своем

станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью,

что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные

винт и гайку для астрономического прибора, который в течение долгого времени

считался непревзойденным шедевром точности. Винт имел пять футов длины

и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой

мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором

времени усовершенствованный Модсли станок получил повсеместное распространение

и послужил образцом для многих других металлорежущих станков. Выдающееся

достижение Модсли принесло ему громкую и заслуженную славу. Действительно,

хотя Модсли нельзя считать единственным изобретателем суппорта, его несомненная

заслуга состояла в том, что он выступил со своей идеей в самый нужный момент

и облек ее в наиболее совершенную форму.

Резьба была такой

мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором

времени усовершенствованный Модсли станок получил повсеместное распространение

и послужил образцом для многих других металлорежущих станков. Выдающееся

достижение Модсли принесло ему громкую и заслуженную славу. Действительно,

хотя Модсли нельзя считать единственным изобретателем суппорта, его несомненная

заслуга состояла в том, что он выступил со своей идеей в самый нужный момент

и облек ее в наиболее совершенную форму.

Другая его заслуга была в том, что он внедрил идею суппорта в массовое

производство и тем способствовал ее окончательному распространению. Он

же первый установил, что каждый винт определенного диаметра должен иметь

резьбу с определенным шагом. До тех пор, пока винтовая нарезка наносилась

вручную, каждый винт имел свои особенности. Для всякого винта изготовлялась

своя гайка, обычно не подходившая ни к какому другому винту. Введение механизированной

нарезки обеспечило единообразие всех резьб. Теперь любой винт и любая гайка

одного диаметра подходили друг к другу вне зависимости от того, где они

были изготовлены. Это было начало стандартизации деталей, имевшей чрезвычайно

большое значение для машиностроения. Один из учеников Модсли, Джеймс Несмит,

в последующем сам сделавшийся выдающемся изобретателем, писал в своих воспоминаниях

о Модсли, как о зачинателе стандартизации. “Он перешел к распространению

важнейшего дела единообразия винтов. Можно назвать это усовершенствованием,

но вернее будет назвать это переворотом, произведенным Модсли в машиностроении.

До него не было никакой системы в соотношении между числом витков нарезки

винтов и их диаметром. Каждый болт и гайка были пригодны только друг для

друга и не имели ничего общего с болтом соседних размеров. Поэтому все

болты и соответствующие им гайки получали специальные маркировки, обозначавшие

принадлежность их друг к другу. Любое смешение их вело к бесконечным затруднениям

и расходам, неэффективности и неразберихи – часть машинного парка должна

была постоянно использоваться для ремонта. Только тот, кто жил в относительно

ранние дни производства машин, может иметь правильное представление о неприятностях,

препятствиях и расходах, которые вызывало подобное положение, и только

тот правильно оценит великую заслугу, оказанную Модсли машиностроению”.

Теперь любой винт и любая гайка

одного диаметра подходили друг к другу вне зависимости от того, где они

были изготовлены. Это было начало стандартизации деталей, имевшей чрезвычайно

большое значение для машиностроения. Один из учеников Модсли, Джеймс Несмит,

в последующем сам сделавшийся выдающемся изобретателем, писал в своих воспоминаниях

о Модсли, как о зачинателе стандартизации. “Он перешел к распространению

важнейшего дела единообразия винтов. Можно назвать это усовершенствованием,

но вернее будет назвать это переворотом, произведенным Модсли в машиностроении.

До него не было никакой системы в соотношении между числом витков нарезки

винтов и их диаметром. Каждый болт и гайка были пригодны только друг для

друга и не имели ничего общего с болтом соседних размеров. Поэтому все

болты и соответствующие им гайки получали специальные маркировки, обозначавшие

принадлежность их друг к другу. Любое смешение их вело к бесконечным затруднениям

и расходам, неэффективности и неразберихи – часть машинного парка должна

была постоянно использоваться для ремонта. Только тот, кто жил в относительно

ранние дни производства машин, может иметь правильное представление о неприятностях,

препятствиях и расходах, которые вызывало подобное положение, и только

тот правильно оценит великую заслугу, оказанную Модсли машиностроению”.

В настоящее время широко известен токарный станок. История его создания начинается с 700-х годов н.э. Первые модели применялись для обработки древесины, 3 века спустя был создан агрегат для работы с металлами.

Первые упоминания

В 700-х годах н.э. был создан агрегат, частично напоминающий современный токарный станок. История его первого удачного запуска начинается с обработки древесины методом вращения заготовки. Ни одной детали установки не было сделано из металла. Поэтому надежность таких устройств довольна низкая.

В то время низкий КПД имел токарный станок. История производства восстановлена по сохранившимся чертежам, рисункам. Чтобы раскрутить заготовку требовалось 2 крепких подмастерья. Точность получаемых изделий невысокая.

Информацию об установках, отдаленно напоминающих токарный станок, история датирует 650 годом до н. э. Однако общим у этих машин был только принцип обработки — методом вращения. Остальные узлы были примитивны. Заготовка приводилась в движение в прямом смысле руками. Использовался рабский труд.

Созданные модели в 12 веке уже имели подобие привода и на них могли получить полноценное изделие. Однако держателей инструмента еще не было. Поэтому о высокой точности изделия было рано говорить.

Устройство первых моделей

Старинный токарный станок зажимал заготовку между центрами. Вращение осуществлялось руками всего на несколько оборотов. Неподвижным инструментом осуществлялся рез. Аналогичный принцип обработки присутствует в современных моделях.

В качестве привода для вращения заготовки мастера использовали: животных, лук со стрелами привязанный веревкой к изделию. Некоторые умельцы для этих целей строили подобие водяной мельницы. Но значительно повысить производительность так и не получалось.

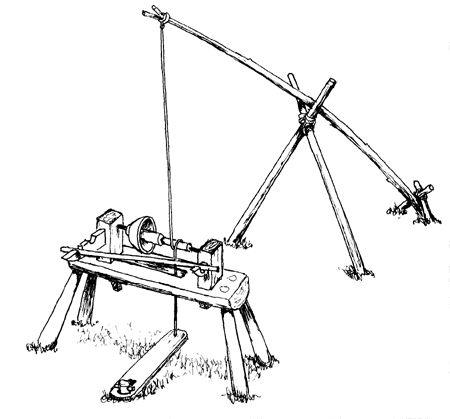

Первый токарный станок имел деревянные части, и с увеличением количества узлов терялась надежность устройства. Водяные приспособления быстро теряли актуальность ввиду сложности ремонта. Только к 14 веку появился простейший привод, значительно упростивший процесс обработки.

Ранние приводные механизмы

Прошло несколько веков с изобретения токарного станка до реализации на нем простейшего приводного механизма. Представить его можно в виде жерди закрепленной посередине на станине поверх заготовки. Один конец очепа привязан веревкой, которая обернута вокруг заготовки. Второй закреплен с педалью для ног.

Этот механизм успешно работал, но не мог дать необходимую производительность. Принцип работы был построен на законах упругой деформации. При нажатии на педаль осуществлялось натяжение веревки, жердь изгибалась и испытывала значительное напряжение. Последнее передавалось заготовке, приводя ее в движение.

Провернув изделие на 1 или 2 оборота, жердь освобождалась и снова изгибалась. Педалью мастер регулировал постоянную работу очепа, заставляя непрерывно вращаться заготовку. Руки при этом были заняты инструментом, совершая обработку древесины.

Этот простейший механизм унаследовали следующие версии станков, которые уже имели кривошипно-шатунный механизм. Аналогичную конструкцию привода впоследствии имели механические швейные машинки 20-го века. На токарных станках при помощи кривошипа добились равномерного движения в одну сторону.

За счет равномерного движения мастера стали получать изделия правильной цилиндрической формы. Единственное чего не хватало — жесткости узлов: центров, державок инструмента, приводного механизма. Из дерева изготавливались держатели резцов, что приводило к их отжиму при обработке.

Но, несмотря на перечисленные недостатки, стало возможным выпускать даже шарообразные детали. Обработка металлов еще была затруднительным процессом. Даже мягкие сплавы вращением не поддавались реальному точению.

Положительным сдвигом в конструировании станков было внедрение универсальности в обработке: уже на одной машине выполнялась обработка заготовок различного диаметра и длины. Это достигалось регулируемыми держателями и центрами. Однако большие детали требовали значительных физических затрат мастера на реализацию вращение.

Многие умельцы приспособили маховик из чугуна и других тяжелых материалов. Использование силы инерции и притяжения облегчило труд обработчика. Однако промышленных масштабов достигнуть было еще сложно.

Металлические детали

Основной задачей изобретателей станков было повысить жесткость узлов. Началом технического перевооружения стало применение металлических центров, зажимающих заготовку. Позже уже внедрили шестеренчатые передачи из стальных деталей.

Металлические запчасти позволили создать винторезные станки. Жесткости уже хватало для обработки мягких металлов. Постепенно совершенствовались отдельные узлы:

- держатель заготовок, позже названный главным узлом — шпинделем;

- конусные упоры оснащались регулируемыми механизмами для изменения положения по длине;

- работа на токарном станке стала легче с изобретением металлического держателя инструмента, но требовался постоянный отвод стружки при повышении производительности;

- чугунная станина повысила жесткость конструкции, что позволило обрабатывать детали значительной длины.

С внедрением металлических узлов раскрутить заготовку становится сложнее. Изобретатели задумались о создании полноценного привода, желая исключить ручной труд человека. Система передач помогла осуществить задуманное. Паровой двигатель впервые был приспособлен для вращения заготовок. Ему предшествовал водяной двигатель.

Равномерность перемещения режущего инструмента осуществлялась червячной передачей при помощи рукоятки. Благодаря этому получалась более чистая поверхность детали. Сменные блоки позволили реализовать универсальную работу на токарном станке. Механизированные конструкции усовершенствовались столетиями. Но по сей день принцип работы узлов базируется на первых изобретениях.

Ученые изобретатели

В настоящий момент, покупая токарный станок, технические характеристики анализируют в первую очередь. В них приводятся основные возможности в обработке, габариты, жесткость, скорость производства. Ранее с модернизацией узлов постепенно вводились параметры, согласно которым модели сравнивали между собой.

Классификация машин помогала оценивать степень совершенства того или иного станка. После анализа собранных данных отечественный изобретатель времен Петра I-го, модернизировал предыдущие модели. Его детищем стал настоящий механизированный станок, позволяющий производить различные виды обработок тел вращения, нарезать резьбу.

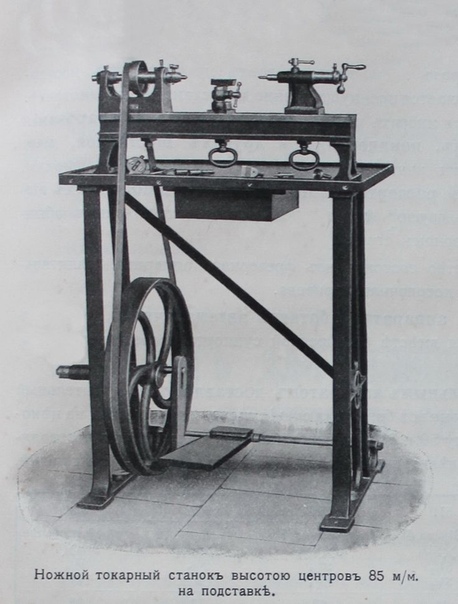

Плюсом в конструкции Нартова была возможность изменять скорость вращения подвижного центра. Также им были предусмотрены сменные блоки шестерен. Внешний вид станка и устройство напоминают современный простейший токарный станок ТВ3, 4, 6. Аналогичные узлы имеют и современные обрабатывающие центры.

В 18-ом веке Андрей Нартов представил миру самоходный суппорт. передавал равномерное перемещение инструмента. Генри Модсли, английский изобретатель, представил свою версию важного узла к концу столетия. В его конструкции изменение скорости перемещения осей осуществлялось благодаря разному шагу резьбы ходового винта.

Основные узлы

Для обработки 3D-деталей резанием методом вращения идеально подходят токарные станки. Обзор современной машины содержит параметры и характеристики основных узлов:

- Станина — основной нагруженный элемент, рама станка. Изготавливают из прочных и твердых сплавов, преимущественно применяется перлит.

- Суппорт — остров для крепления вращающихся инструментальных головок либо статичного инструмента.

- Шпиндель — выступает в роли держателя заготовок. Основной мощный узел вращения.

- Дополнительные узлы: ШВП, оси скольжения, механизмы смазки, подачи СОЖ, воздухоотборники из рабочей зоны, охладители.

Современный токарный станок содержит приводные системы, состоящие из сложной электроники управления и двигателя чаще синхронного. Дополнительные опции позволяют убирать стружку из рабочей зоны, измерять инструмент, подавать СОЖ под давлением непосредственно в область реза. Механика станка подбирается индивидуально под задачи производства, от этого зависит и стоимость оборудования.

Суппорт содержит узлы для размещения подшипников, которые насажены на ШВП (шарико-винтовую пару). Также на нем монтируются элементы для контакта с направляющими скольжения. Смазка в современных станках подается автоматически, контролируется ее уровень в бачке.

В первых токарных станках перемещение инструмента осуществлял человек, он выбирал направление его движения. В современных моделях все манипуляции осуществляет контроллер. Понадобилось несколько веков для изобретения подобного узла. Электроника значительно расширила возможности обработки.

Управление

В последнее время распространены токарные станки с ЧПУ по металлу — с число-программным управлением. Контроллер управляет процессом реза, отслеживает положение осей, вычисляет движение по заложенным параметрам. В памяти хранится несколько этапов реза, вплоть до выхода готовой детали.

Токарные станки с ЧПУ по металлу могут иметь визуализацию процесса, что помогает проверить написанную программу до начала движения инструмента. Весь рез можно увидеть виртуально и вовремя исправить ошибки кода. Современная электроника контролирует нагрузку на оси. Последние версии программного обеспечения позволяют определить поломанный инструмент.

Методика контроля поломанных пластин на державке основана на сравнении графика нагрузок оси при нормальном режиме работы и при превышении аварийного порога. Отслеживание происходит в программе. Сведения для анализа контроллеру подает приводная система либо датчик мощности с возможностью оцифровки значений.

Датчики положения

Первые станки с электроникой имели концевики с микровыключателями для контроля крайних положений. Позже на винтопару стали устанавливать кодеры. В настоящее время используются высокоточные линейки, способные замерить люфт в несколько микрон.

Оснащаются круговыми датчиками и оси вращения. мог быть управляемым. Это требуется для реализации фрезерных функций, которые выполнялись приводным инструментом. Последний часто встраивался в револьверную головку.

Измерение целостности инструмента производится при помощи электронных щупов. Они же облегчают работу по поиску точек привязки для старта цикла реза. Зонды могут замерять геометрию получаемых контуров детали после обработки и автоматически вносить корректоры, закладываемые в повторную чистовую обработку.

Простейшая современная модель

Токарный станок ТВ 4 относится к учебным моделям с простейшим приводным механизмом. Все управление осуществляется вручную.

Рукоятки:

- регулируют положение инструмента относительно оси вращения;

- задают направления нарезания резьбы правой или левой;

- служат для изменения числа оборотов главного привода;

- определяют шаг резьбы;

- включают продольное перемещение инструмента;

- отвечают за крепление узлов: задней бабки и ее пиноли, головки с резцами.

Маховики перемещают узлы:

- пиноль задней бабки;

- каретку продольную.

В конструкции предусмотрена цепь освещения рабочей зоны. Система безопасности в виде защитного экрана предохраняет работников от попадания стружки. Конструкция станка компактная, что позволяет его использовать в учебных классах, помещениях сервиса.

Токарно-винторезный станок ТВ4 относится к простым конструкциям, где предусмотрены все необходимые узлы полноценной конструкции по обработке металлов. Шпиндель имеет привод через коробку передач. Инструмент закреплен на суппорте с механической подачей, приводится в движение винтопарой.

Размеры

Шпинделем управляет асинхронный двигатель. Максимальный размер заготовки может быть в диаметре:

- не более 125 мм, если проводить обработку над суппортом;

- не более 200 мм, если обработка проводится над станиной.

Длина заготовки зажимаемой в центрах не более 350 мм. В сборе станок весит280 кг, максимальные обороты шпинделя 710 об/мин. Эта скорость вращения является определяющей при чистовой обработке. Питание производится от сети 220В частотой 50 Гц.

Особенности модели

Коробка скоростей станка ТВ4 связана с двигателем шпинделя клиноременной передачей. На шпиндель же вращение передается от коробки через ряд шестерней. Направление вращения заготовки легко меняется фазировкой главного двигателя.

Гитара служит для осуществления передачи вращения от шпинделя к суппортам. Имеется возможность переключать 3 скорости подачи. Соответственно нарезается три разного типа метрические резьбы. Плавность и равномерность хода обеспечивает ходовой винт.

Рукоятками задается направление вращения винтопары передней бабки. Также рукоятками задаются скорости подач. Суппорт ходит только в продольном направлении. Узлы следует смазывать согласно регламентам станка вручную. Шестерни же забирают смазку из ванны, в которой они работают.

На станке реализована возможность работы вручную. Для этого используются маховики. Происходит зацепление реечной шестерни и зубчатой рейкой. Последняя прикручена к станине. Такая конструкция позволяет при необходимости включать ручное управление станком. Аналогичный маховик применяется для перемещения пиноли задней бабки.

Детские годы жизни

Отец Модсли, которого также звали Генри, работал мастером по ремонту колёс и кузовов карет в Royal Engineers (англ. ). После ранения в бою он стал кладовщиком в Royal Arsenal (англ. ), расположенном в Вулидже , южном районе Лондона , предприятии, производящем вооружение, боеприпасы и взрывчатые вещества, а также проводящем научные исследования для британских вооруженных сил. Там он женился на молодой вдове, Маргарет Лонди, у них было семь детей, среди которых молодой Генри был пятым ребёнком. В 1780 году отец Генри умер. Как и многие дети той эпохи, Генри с раннего возраста начал работать на производстве, в возрасте 12 лет он был «порошковой обезьяной», одним из мальчиков, нанятых для засыпки патронов в Арсенале (Royal Arsenal (англ. ). Два года спустя он был переведён в столярную мастерскую, укомплектованную штамповочным кузнечным прессом, где в возрасте пятнадцати лет начал обучаться кузнечному ремеслу.

Карьера

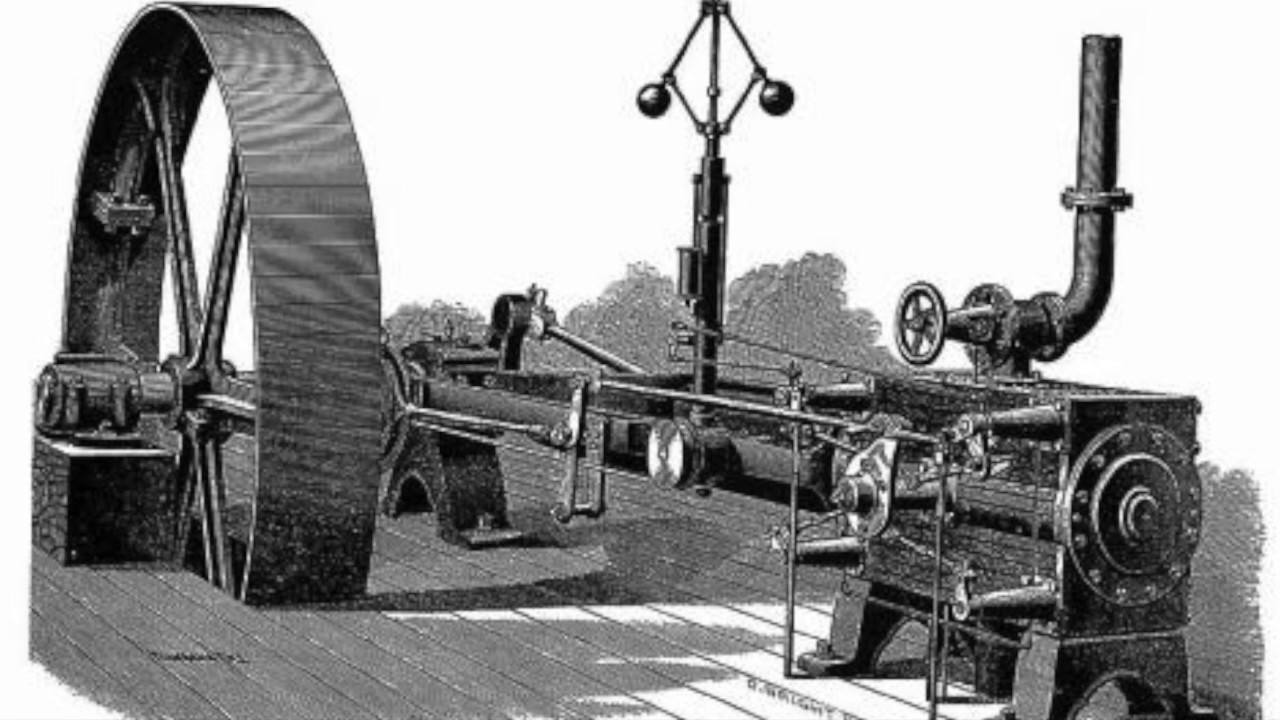

Один из известных токарно-винторезных станков Модсли, создан примерно между 1797 и 1800 годом.

В 1800 году Модсли разработал первый промышленный металлорежущий станок, позволяющий стандартизировать размеры резьбы. Это позволило внедрить концепцию взаимозаменяемости, чтобы применять на практике гайки и болты. До него резьбу, как правило, набивали квалифицированные работники очень примитивным способом – размечали на заготовке болта канавку, а потом прорезали её используя зубило , напильник и различные другие инструменты. Соответственно – гайки и болты получались нестандартной формы и размера, и такой болт подходил исключительно к гайке, которую для него изготовили. Гайки применялись редко, металлические винты применялись в основном при работах по дереву, для соединения отдельных блоков. Металлические болты, проходящие через обрамление древесины, для крепежа с другой стороны заклинивались или на край болта надевалась металлическая шайба и конец болта развальцовывался. Модсли для использования в своей мастерской стандартизировал процесс изготовления резьбы и выпустил наборы метчиков и плашек , таким образом, любой болт соответствующего размера подходил к любой гайке того же размера. Это было большим шагом вперёд в техническом прогрессе и производстве оборудования .

Модсли впервые изобрёл микрометр с точностью измерения до одной десятитысячной доли дюйма (0.0001 в ≈ 3 мкм). Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы уладить любые вопросы относительно точности измерения деталей в его мастерских.

В преклонном возрасте Модсли проявил интерес к астрономии и начал строить телескоп . Он намеревался купить дом в одном из районов Лондона и построить частную обсерваторию, но заболел и умер прежде, чем смог осуществить свой план. В январе 1831 года он простудился во время пересечения Ла-Манша , возвращаясь после посещения своего друга во Франции. Генри болел 4 недели и умер 14 февраля 1831. Его похоронили на приходском кладбище церкви св. Марии Магдалины (англ. ) в Вулидже (Южный Лондон), где по его проекту был воздвигнут чугунный мемориал семьи Модсли, отлитый на заводе в Ламбете . В дальнейшем на этом кладбище похоронили 14 членов его семьи.

Многие выдающиеся инженеры обучались в мастерской Генри, в том числе Ричард Робертс (англ. ) , Дэвид Нейпир, Джозеф Клемент (англ. ), сэр Джозеф Витуорт , Джеймс Несмит (изобретатель парового молота), Джошуа Филд (англ. ) и Уильям Мьюир.

Генри Модсли внёс свой вклад в развитие машиностроения, когда оно ещё только зарождалось, основное его новаторство было в создании станков, которые потом будут использоваться в технических мастерских по всему миру.

Компания Модсли была одной из самых важных британских инженерных мануфактур девятнадцатого века и просуществовала до 1904 года.

Литература

Примечания

Категории:

- Персоналии по алфавиту

- Учёные по алфавиту

- Родившиеся 22 августа

- Родившиеся в 1771 году

- Умершие 14 февраля

- Умершие в 1831 году

- Умершие в Великобритании

- Механики по алфавиту

- Механики Великобритании

- Механики XIX века

- Инженеры Великобритании

Wikimedia Foundation . 2010 .

Смотреть что такое “Модсли, Генри” в других словарях:

I (Maudslay) (1771 1831), английский механик и промышленник. Создал токарно винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. II (Maudsley) (1835 1918), английский психиатр и философ позитивист … Энциклопедический словарь

МОДСЛИ (Maudslay) Генри (1771 1831), английский механик и промышленник. Создал токарно винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др … Энциклопедический словарь

МОДСЛИ (Maudsley) Генри (1835 1918), английский психиатр и философ позитивист, один из основоположников детской психиатрии и эволюционного направления в психиатрии … Энциклопедический словарь

| Генри Модсли | |

| Henry Maudslay | |

| 220px | |

| Дата рождения: | |

|---|---|

| Место рождения: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Дата смерти: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Место смерти: | |

| Страна: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Научная сфера: | |

| Место работы: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Учёная степень: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Учёное звание: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Альма-матер : | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Научный руководитель: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Известные ученики: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Известен как: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Известна как: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Награды и премии: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Сайт: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| Подпись: | Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). |

| [[Ошибка Lua в Модуль:Wikidata/Interproject на строке 17: attempt to index field “wikibase” (a nil value). |Произведения]] в Викитеке | |

| Ошибка Lua в Модуль:Wikidata на строке 170: attempt to index field “wikibase” (a nil value). | |

Детские годы жизни

Отец Модсли, которого также звали Генри, работал мастером по ремонту колёс и кузовов карет в Royal Engineers (англ. ). После ранения в бою он стал кладовщиком в Royal Arsenal (англ. ), расположенном в Вулидже , южном районе Лондона , предприятии, производящем вооружение, боеприпасы и взрывчатые вещества, а также проводящем научные исследования для британских вооруженных сил. Там он женился на молодой вдове, Маргарет Лонди, у них было семь детей, среди которых молодой Генри был пятым ребёнком. В 1780 году отец Генри умер. Как и многие дети той эпохи, Генри с раннего возраста начал работать на производстве, в возрасте 12 лет он был «порошковой обезьяной», одним из мальчиков, нанятых для засыпки патронов в Арсенале (Royal Arsenal (англ. ). Два года спустя он был переведён в столярную мастерскую, укомплектованную штамповочным кузнечным прессом, где в возрасте пятнадцати лет начал обучаться кузнечному ремеслу.

Карьера

В 1800 году Модсли разработал первый промышленный металлорежущий станок, позволяющий стандартизировать размеры резьбы. Это позволило внедрить концепцию взаимозаменяемости, чтобы применять на практике гайки и болты. До него резьбу, как правило, набивали квалифицированные работники очень примитивным способом – размечали на заготовке болта канавку, а потом прорезали её, используя зубило , напильник и различные другие инструменты. Соответственно – гайки и болты получались нестандартной формы и размера, и такой болт подходил исключительно к гайке, которую для него изготовили. Гайки применялись редко, металлические винты применялись, в основном, при работах по дереву, для соединения отдельных блоков. Металлические болты, проходящие через обрамление древесины, для крепежа с другой стороны заклинивались, или на край болта надевалась металлическая шайба, и конец болта развальцовывался. Модсли для использования в своей мастерской стандартизировал процесс изготовления резьбы и выпустил наборы метчиков и плашек , таким образом, любой болт соответствующего размера подходил к любой гайке того же размера. Это было большим шагом вперёд в техническом прогрессе и производстве оборудования .

Модсли впервые изобрёл микрометр с точностью измерения до одной десятитысячной доли дюйма (0.0001 в ≈ 3 мкм). Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы уладить любые вопросы относительно точности измерения деталей в его мастерских.

В преклонном возрасте Модсли проявил интерес к астрономии и начал строить телескоп . Он намеревался купить дом в одном из районов Лондона и построить частную обсерваторию, но заболел и умер прежде, чем смог осуществить свой план. В январе 1831 года он простудился во время пересечения Ла-Манша , возвращаясь после посещения своего друга во Франции. Генри болел 4 недели и умер 14 февраля 1831. Его похоронили на приходском кладбище церкви св. Марии Магдалины (англ. ) в Вулидже (Южный Лондон), где по его проекту был воздвигнут чугунный мемориал семьи Модсли, отлитый на заводе в Ламбете . В дальнейшем на этом кладбище похоронили 14 членов его семьи.

Многие выдающиеся инженеры обучались в мастерской Генри, в том числе Ричард Робертс (англ. ) , Дэвид Нейпир, Джозеф Клемент (англ. ), сэр Джозеф Витуорт , Джеймс Несмит (изобретатель парового молота), Джошуа Филд (англ. ) и Уильям Мьюир.

Генри Модсли внёс свой вклад в развитие машиностроения, когда оно ещё только зарождалось, основное его новаторство было в создании станков, которые потом будут использоваться в технических мастерских по всему миру.

Компания Модсли была одной из самых важных британских инженерных мануфактур девятнадцатого века и просуществовала до 1904 года.

Напишите отзыв о статье “Модсли, Генри”

Литература

Примечания

Отрывок, характеризующий Модсли, Генри

Подвести моих новых гостей я никоим образом не могла…На следующий день была пятница, и моя бабушка, как обычно собиралась на рынок, что она делала почти каждую неделю, хотя, если честно, большой надобности в этом не было, так как очень многие фрукты и овощи росли в нашем саду, а остальными продуктами обычно были битком набиты все ближайшие продовольственные магазины. Поэтому, такой еженедельный «поход» на рынок наверняка был просто-напросто символичным – бабушка иногда любила просто «проветриться», встречаясь со своими друзьями и знакомыми, а также принести всем нам с рынка что-то «особенно вкусненькое» на выходные дни.

Я долго крутилась вокруг неё, ничего не в силах придумать, как бабушка вдруг спокойно спросила:

– Ну и что тебе не сидится, или приспичило что?..

– Мне уйти надо! – обрадовавшись неожиданной помощи, выпалила я. – Надолго.

– Для других или для себя? – прищурившись спросила бабушка.

– Для других, и мне очень надо, я слово дала!

Бабушка, как всегда, изучающе на меня посмотрела (мало кто любил этот её взгляд – казалось, что она заглядывает прямо тебе в душу) и наконец сказала:

– К обеду чтобы была дома, не позже. Этого достаточно?

Я только кивнула, чуть не подпрыгивая от радости. Не думала, что всё обойдётся так легко. Бабушка часто меня по-настоящему удивляла – казалось, она всегда знала, когда дело было серьёзно, а когда был просто каприз, и обычно, по-возможности, всегда мне помогала. Я была очень ей благодарна за её веру в меня и мои странноватые поступки. Иногда я даже была почти что уверена, что она точно знала, что я делала и куда шла… Хотя, может и вправду знала, только я никогда её об этом не спрашивала?..

Мы вышли из дома вместе, как будто я тоже собиралась идти с ней на рынок, а за первым же поворотом дружно расстались, и каждая уже пошла своей дорогой и по своим делам…

Дом, в котором всё ещё жил отец маленькой Вэсты был в первом у нас строящемся «новом районе» (так называли первые многоэтажки) и находился от нас примерно в сорока минутах быстрой ходьбы. Ходить я очень любила всегда, и это не доставляло мне никаких неудобств. Только я очень не любила сам этот новый район, потому что дома в нём строились, как спичечные коробки – все одинаковые и безликие. И так как место это только-только ещё начинало застраиваться, то в нём не было ни одного дерева или любой какой-нибудь «зелени», и оно было похожим на каменно-асфальтовый макет какого-то уродливого, ненастоящего городка. Всё было холодным и бездушным, и чувствовала я себя там всегда очень плохо – казалось, там мне просто не было чем дышать…

И ещё, найти номера домов, даже при самом большом желании, там было почти что невозможно. Как, например, в тот момент я стояла между домами № 2 и № 26, и никак не могла понять, как же такое может быть?!. И гадала, где же мой «пропавший» дом № 12?.. В этом не было никакой логики, и я никак не могла понять, как люди в таком хаосе могут жить?

Наконец-то с чужой помощью мне удалось каким-то образом найти нужный дом, и я уже стояла у закрытой двери, гадая, как же встретит меня этот совершенно мне незнакомый человек?..

Я встречала таким же образом много чужих, неизвестных мне людей, и это всегда вначале требовало большого нервного напряжения. Я никогда не чувствовала себя комфортно, врываясь в чью то частную жизнь, поэтому, каждый такой «поход» всегда казался мне чуточку сумасшедшим. И ещё я прекрасно понимала, как дико это должно было звучать для тех, кто буквально только что потерял родного им человека, а какая-то маленькая девочка вдруг вторгалась в их жизнь, и заявляла, что может помочь им поговорить с умершей женой, сестрой, сыном, матерью, отцом… Согласитесь – это должно было звучать для них абсолютно и полностью ненормально! И, если честно, я до сих пор не могу понять, почему эти люди слушали меня вообще?!.

Так и сейчас я стояла у незнакомой двери, не решаясь позвонить и не представляя, что меня за ней ждёт. Но тут же вспомнив Кристину и Вэсту и мысленно обругав себя за свою трусость, я усилием воли заставила себя поднять чуть дрожавшую руку и нажать кнопку звонка…

За дверью очень долго никто не отвечал. Я уже собралась было уйти, как дверь внезапно рывком распахнулась, и на пороге появился, видимо бывший когда-то красивым, молодой мужчина. Сейчас, к сожалению, впечатление от него было скорее неприятное, потому, что он был попросту очень сильно пьян…

Мне стало страшно, и первая мысль была побыстрее оттуда уйти. Но рядом со мной, я чувствовала бушующие эмоции двух очень взволнованных существ, которые готовы были пожертвовать бог знает чем, только бы этот пьяный и несчастный, но такой родной и единственный им человек наконец-то хоть на минуту их услышал….

– Ну, чего тебе?! – довольно агрессивно начал он.

Он был по-настоящему очень сильно пьян и всё время качался из стороны в сторону, не имея сил крепко держаться на ногах. И тут только до меня дошло, что значили слова Вэсты, что папа бывает «не настоящим»!.. Видимо девчушка видела его в таком же состоянии, и это никак не напоминало ей того, её папу, которого она знала и любила всю свою коротенькую жизнь. Вот поэтому-то, она и называла его «не настоящим»…

Генри Модсли (англ. Henry Maudslay; 22 августа 1771 года – 14 февраля 1831 года) – британский изобретатель инструментов, штампов и станков, считается одним из создателей токарно-винторезного станка.

Детские годы жизни

Отец Модсли, которого также звали Генри, работал мастером по ремонту колёс и кузовов карет в Royal Engineers. После ранения в бою он стал кладовщиком в Royal Arsenal, расположенном в Вулидже, южном районе Лондона, предприятии, производящем вооружение, боеприпасы и взрывчатые вещества, а также проводящем научные исследования для британских вооруженных сил. Там он женился на молодой вдове, Маргарет Лонди, у них было семь детей, среди которых молодой Генри был пятым ребёнком. В 1780 году отец Генри умер. Как и многие дети той эпохи, Генри с раннего возраста начал работать на производстве, в возрасте 12 лет он был «порошковой обезьяной», одним из мальчиков, нанятых для засыпки патронов в Арсенале (Royal Arsenal. Два года спустя он был переведён в столярную мастерскую, укомплектованную штамповочным кузнечным прессом, где в возрасте пятнадцати лет начал обучаться кузнечному ремеслу.

Карьера

В 1800 году Модсли разработал первый промышленный металлорежущий станок, позволяющий стандартизировать размеры резьбы. Это позволило внедрить концепцию взаимозаменяемости, чтобы применять на практике гайки и болты. До него резьбу, как правило, набивали квалифицированные работники очень примитивным способом – размечали на заготовке болта канавку, а потом прорезали её, используя зубило, напильник и различные другие инструменты. Соответственно – гайки и болты получались нестандартной формы и размера, и такой болт подходил исключительно к гайке, которую для него изготовили. Гайки применялись редко, металлические винты применялись, в основном, при работах по дереву, для соединения отдельных блоков. Металлические болты, проходящие через обрамление древесины, для крепежа с другой стороны заклинивались, или на край болта надевалась металлическая шайба, и конец болта развальцовывался. Модсли для использования в своей мастерской стандартизировал процесс изготовления резьбы и выпустил наборы метчиков и плашек, таким образом, любой болт соответствующего размера подходил к любой гайке того же размера. Это было большим шагом вперёд в техническом прогрессе и производстве оборудования.

Модсли впервые изобрёл микрометр с точностью измерения до одной десятитысячной доли дюйма (0.0001 в 3 мкм). Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы уладить любые вопросы относительно точности измерения деталей в его мастерских.

В преклонном возрасте Модсли проявил интерес к астрономии и начал строить телескоп. Он намеревался купить дом в одном из районов Лондона и построить частную обсерваторию, но заболел и умер прежде, чем смог осуществить свой план. В январе 1831 года он простудился во время пересечения Ла-Манша, возвращаясь после посещения своего друга во Франции. Генри болел 4 недели и умер 14 февраля 1831. Его похоронили на приходском кладбище церкви св. Марии Магдалины в Вулидже (Южный Лондон), где по его проекту был воздвигнут чугунный мемориал семьи Модсли, отлитый на заводе в Ламбете. В дальнейшем на этом кладбище похоронили 14 членов его семьи.

Многие выдающиеся инженеры обучались в мастерской Генри, в том числе Ричард Робертс, Дэвид Нейпир, Джозеф Клемент, сэр Джозеф Витуорт, Джеймс Несмит (изобретатель парового молота), Джошуа Филд и Уильям Мьюир.

Генри Модсли внёс свой вклад в развитие машиностроения, когда оно ещё только зарождалось, основное его новаторство было в создании станков, которые потом будут использоваться в технических мастерских по всему миру.

Компания Модсли была одной из самых важных британских инженерных мануфактур девятнадцатого века и просуществовала до 1904 года.

Литература

- John Cantrell and Gillian Cookson, eds., Henry Maudslay and the Pioneers of the Machine Age, 2002, Tempus Publishing, Ltd, pb., (ISBN 0-7524-2766-0)

- Генри Модсли / Ф. Н. Загорский, И. М. Загорская, Издательство: Наука – 1981 г. – 144 с.,

Какое значение имело изобретение Модсли-токарный станок?

Согласно дошедших до нас сведений токарный станок был изобретен примерно в середине седьмого столетия до нашей эры. Между двумя соосно установленными центрами зажималась заготовка из кости или дерева. Подмастерье вращал заготовку, а мастер прижимал резец к заготовке в нужном месте и снимал стружку, пока заготовка не приобретала требуемую форму. Позже заготовку приводили в движение с помощью лука с провисающей тетивой. Ее оборачивали петлей вокруг заготовки. Когда лук начинали двигать, словно пилу при распилке бревен, заготовка начинала вращаться вокруг своей оси то в одну, то в другую сторону. В XIV — XV веках получили распространение токарные станки, имевшие ножной привод. Упругая жердь (очеп) крепилась консольно над станком. На конец жерди крепили бечевку, обернутую на один оборот вокруг заготовки. Нижний конец бечевки крепили к педали. Когда на педаль нажимали, натягивалась бечевка и заготовка делала 1-2 оборота, а жердь сгибалась. Если педаль отпускали, жердь выпрямлялась и подтягивала бечевку вверх, заготовка совершала 1-2 оборота, но в другую сторону. К 1430 году очеп заменили механизмом, состоящим их педали, кривошипа и шатуна. Получился привод, аналогичный ножному приводу в швейной машинке XX-го столетия. Теперь заготовка в течение всего процесса не совершала колебательного движения, как раньше, а вращалась в одну сторону. В 1500 г. на станке уже были стальные центры и люнет, позволившие обрабатывать достаточно сложные детали. Однако маломощный привод и недостаточная сила в руке рабочего делали обработку металла малоэффективной. Появление водяных приводов оказало большое влияние на повышение эффективности в металлообработке. В середине XVI века был изобретен токарный станок для нарезки конических и цилиндрических винтов. Его изобрел Жак Бессон. Со временем токарные станки стали часто использовать для нарезки металлов, а не дерева. Возникла необходимость в жестком креплении резца и механизированного передвижения его по обрабатываемой поверхности. Проблема самоходного суппорта разрешилась с изобретением А. К. Нартовым в 1712 году токарно-копировального станка. Во второй половине XVIII века значительно расширилась сфера использования металлорежущих станков, начались усиленные поиски универсального токарного станка. Проблема механизированного передвижения резца стала особенно острой, когда приходилось нарезать резьбу, изготавливать зубчатые колеса, наносить на предметы роскоши сложные узоры. А. К. Нартов успешно решил вопрос механизации операции. Копировальный палец и суппорт двигались благодаря одному ходовому винту, но шаг нарезки под копиром и резцом были разные. Соответственно была решена проблема автоматического передвижения суппорта вдоль оси заготовки. Поперечная подача пока отсутствовала, ее заменило качание системы «копир-заготовка». Над созданием совершенного суппорта трудились многие изобретатели, наиболее удачную конструкцию изобрел англичанин Г. Модсли. В 1798 году он улучшил конструкцию суппорта и изобрел универсальный токарный станок. В 1800 году станок был усовершенствован и создан новый вариант, включавший все детали, имеющиеся на токарно-винторезных станках и сегодня. Модсли впервые применил стандартизацию резьб на гайках и винтах и стал выпускать наборы плашек и метчиков для нарезания резьбы. Ученик изобретателя Р. Робертс установил ходовой винт перед станиной, на переднюю панель станка вынес ручки управления, добавил зубчатый перебор, улучшив тем самым токарный станок. Еще один сотрудник Модсли — Клемент изобрел лоботокарный станок, позволивший обрабатывать детали с большим диаметром. Д. Витворт изобрел в 1835 г. в поперечном направлении автоматическую подачу, связанную с механизмом продольной подачи. На этом принципиальное совершенствование токарного станка было завершено. Наступил период автоматизации токарных станков.

Токарные станки. История :: ТОЧМЕХ

История относит изобретение токарного станка к 650 г. до н. э. Он представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение на «токарном» применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

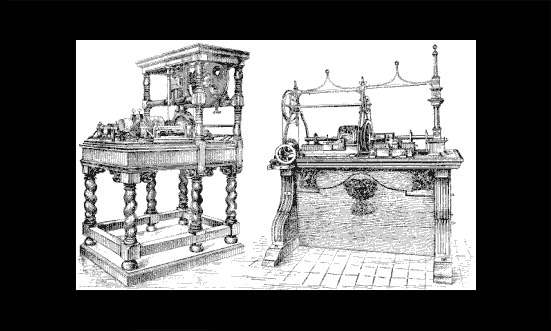

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На них обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую в движение, более мощным двигателем.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка .

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном А. К. Нартова в 1712 г.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих и поисками удовлетворительной схемы универсального токарного станка , который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил токарный станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом токарном отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях . Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на токарном Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа токарных для нарезания резьб. В одном вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй токарный станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Токарный станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству токарных , он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка .

В 1800 г. Модсли усовершенствовал этот токарный станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель токарного станка , что сделало более удобным управление станком. Этот токарный станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал токарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарных .

Следующий этап — автоматизация токарных . Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские токарные станки первой половины XIХ в. значительно уступали м Модсли.

Во второй половине XIХ в. качество американских токарных было уже достаточно высоким. Токарные станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. В токарных х имелись элементы автоматики — автоматический останов токарного станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного . В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность при изготовлении серийной продукции. Это был серьезный шаг к созданию -автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Другие статьи по сходной тематике

Кто изобрел первый автоматический станок

Введение.

Токарные станки были изобретены и применялись еще в глубокой древности. Они были очень просты по устройству, весьма несовершенны в работе и имели вначале ручной, а впоследствии ножной привод.

Целью моего доклада является изучение истории создания токарного станка.

Для достижения данной цели мне потребовалось решить ряд задач:

· найти информацию о создателе станка;

· изучить историю его создания.

Данная тема является актуальной в связи с тем, что токарный станок стал неотъемлемой частью машиностроения, которое является одной из основных отраслей современного мира.

Глава 1. Создание токарно-винторезного станка

1.1. История и краткое описание токарных станков

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В 14-15 веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа – упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один – два оборота, а жердь – согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в 20 веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, – вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки.

В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины 14 в. водяные приводы стали распространяться в металлообработке.

В середине 16 века Жак Бессон изобрел токарный станок для нарезки цилиндрических и конических винтов.

В 17 в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале 18 в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г. Он изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Глава 2. Создание токарно-винторезного станка с механизированным суппортом

Кто создал токарно-винторезный станок?

Генри Модсли-английский механик и промышленник, создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном. В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама – лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете. Создал “Лабораторию Модсли”. Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины. С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Предыстория появления первых станков начинается с древнейших исторических периодов, когда наши предки, обладавшие примитивными орудиями-инструментами (главным образом из камня), просверливали отверстия, например, для насаживания молота или топора на палку. И уже тогда возникло устройство, которое сооружалось примерно следующим незамысловатым образом. Из прочного дерева вырезался стержень, один конец которого заострялся. Этим заостренным концом стержень упирался в углубление в камне, наполненное мелкозернистым песком. Вокруг стержня спирально закручивалась тетива лука. При приведении лука в движение стержень начинал вращаться (как сверло), что обеспечивало шлифование углубления с помощью песка. В результате в камне просверливалось отверстие.

В древние века в Греции и Риме также существовали приспособления для обработки керамики и дерева. По утверждению историка Плиния, некий Феодор, житель острова Самоса (в Эгейском море), за 400 лет до нашей эры с успехом применял устройство, на котором обтачивались механически вращавшиеся (от ножного привода) изделия из металла. Сохранились до нашего времени свидетельствующие об этом древние украшения.

Трудно судить, в какой мере Плиний правдиво описал достижения Феодора, отнеся на его счет изобретение механического приспособления для вращения укрепленной между двумя бабками металлической детали, подвергаемой точению. Однако и другие исторические памятники подтверждают факт применения таких устройств в древнем мире. Наиболее древними и наиболее распространенными являлись устройства и станки для токарной обработки и процессов сверления. Все остальные группы и виды станков являлись как бы производными от этих двух основных видов орудий обработки.

Так, еще в древнем Египте применялся токарный “станок” с лучковым ручным приводом. На этом устройстве обтачивались каменные и деревянные изделия. В этом далеком прообразе современных станков уже фигурировали в зародыше такие основные конструктивные элементы станка, как станина, бабки, подставки для резцов и др. В работе “станка” активное участие принимали обе руки рабочего. Возвратное вращение изделия, подача резца требовали приложения больших физических усилий человека. Эти “станки” с небольшими модификациями в течение многих веков применялись в разных странах мира.

В дальнейшем устройство для точения претерпело ряд конструктивных изменений. Оно приводилось в движение уже ногой человека и привязывалось бичевой к двум соседним деревьям. Обрабатываемое изделие крепилось между двумя, привязанными к стволам деревьев, отточенными колами.

Вращение изделия осуществлялось веревкой, верхний конец которой был привязан к пружинящей ветке дерева, посередине веревка обвивала изделие, а нижний конец веревки заканчивался петлей. Человек вставлял ногу в петлю, и, нажимая и отпуская веревку, приводил изделие во вращательное движение. Это токарное устройство применялось очень долго в самых разнообразных модификациях.

В начале XV века основание токарного станка представляло собой деревянную скамейку. На скамейке-станине находилось две бабки, соединенные бруском, служившим опорой для резца. Это избавляло токаря от необходимости держать резец на весу. Детали станка изготовлялись из дерева. Над станком свешивалась укрепленная на столбе гибкая жердь. К концу жерди прикреплялась веревка. Веревка обвивалась вокруг вала, спускалась вниз и привязывалась к деревянной педали. Нажимая на педаль, токарь приводил во вращение деталь. Когда токарь отпускал педаль, гибкая жердь тянула веревку назад. При этом заготовка вращалась в обратную сторону, так что токарю приходилось, как и в лучковых станках, попеременно то прижимать, то отодвигать резец.

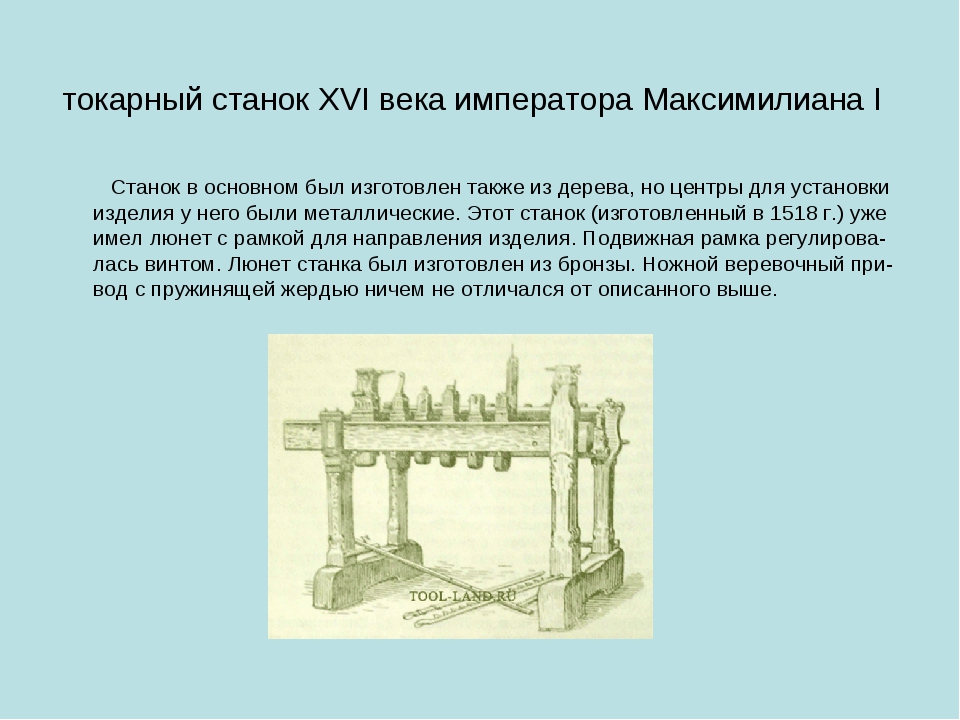

До нашего времени сохранился токарный станок XVI века императора Максимилиана I. Станок в основном был изготовлен также из дерева, но центры для установки изделия у него были металлические. Этот станок (изготовленный в 1518 г.) уже имел люнет с рамкой для направления изделия. Подвижная рамка регулировалась винтом. Люнет станка был изготовлен из бронзы. Ножной веревочный привод с пружинящей жердью ничем не отличался от описанного выше.

В сохранившихся записях Леонардо да Винчи имеется ряд чертежей токарных станков, хотя все эти станки построены не были.