Сверло. Элементы геометрии

Свёрла

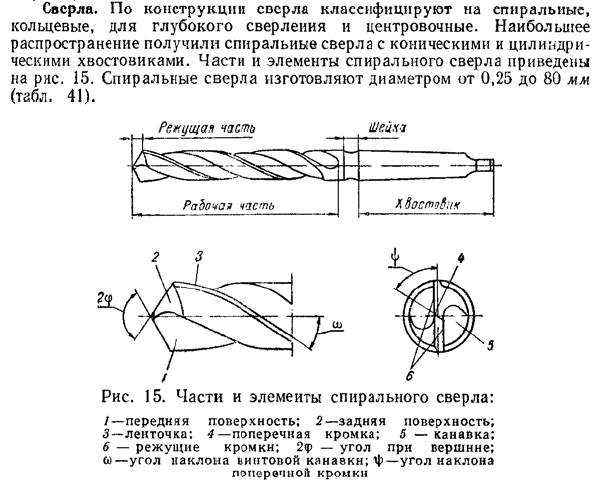

Сверление является одним из распространенных методов предварительной обработки

отверстий на токарных станках. В зависимости от конструкции и назначения

различают сверла: спиральные, перовые, для глубокого сверления, центровочные,

эжекторные и др. Наибольшее распространение получили спиральные сверла

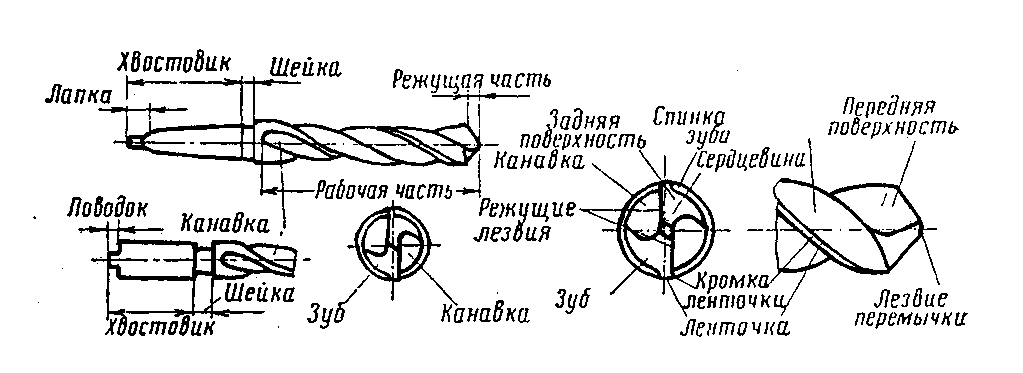

(На рисунке сверла: а – спиральное с коническим хвостовиком, б – спиральное

с цилиндрическим хвостовиком, в – для глубокого сверления). Сверло имеет:

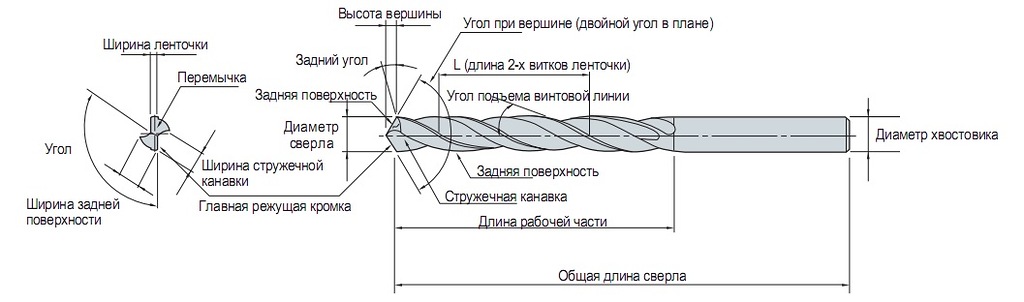

две главные режущие кромки, образованные пересечением передних винтовых

поверхностей канавок, по которым сходит стружка, с задними поверхностями,

обращенными к поверхности резания; поперечную режущую кромку (перемычку),

образованную пересечением обеих задних поверхностей; две вспомогательные

режущие кромки, образованные пересечением передних поверхностей с поверхностью

ленточки.

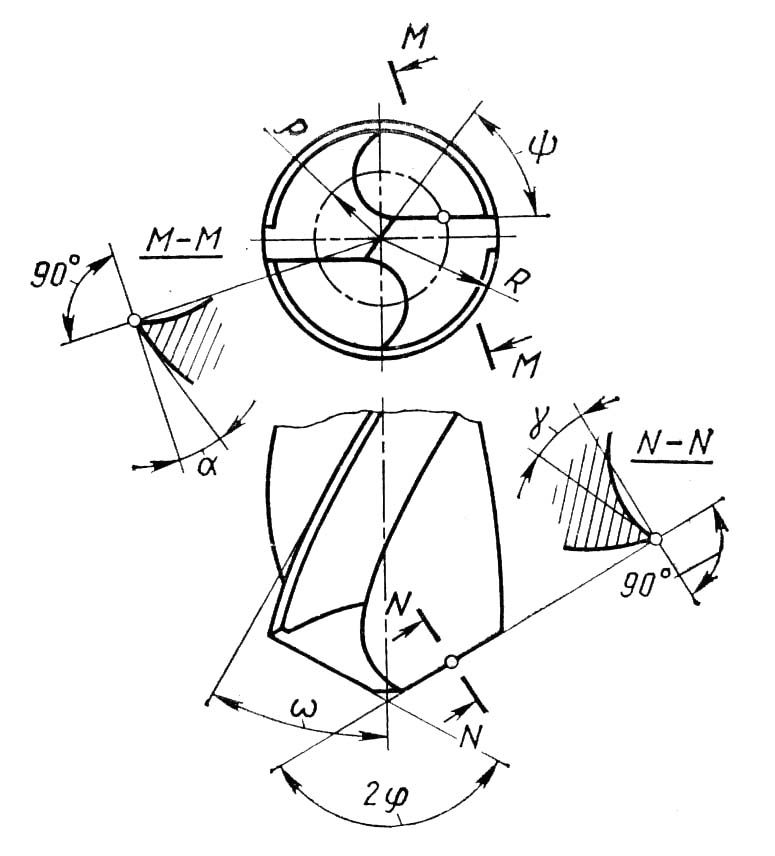

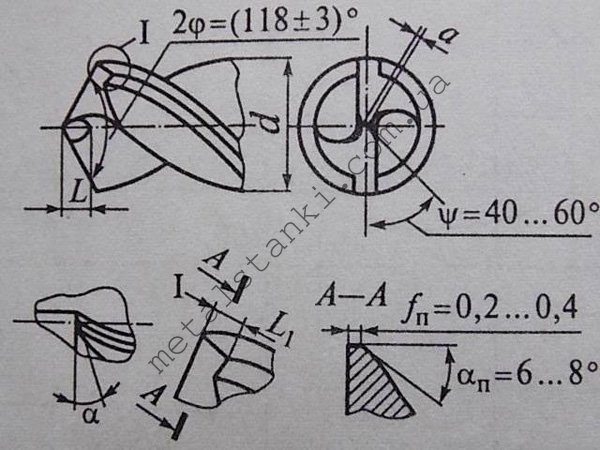

По длине режущей кромки передний угол γ является

величиной переменной. Задний угол α – угол между касательной к задней поверхности

в рассматриваемой точке режущей кромки и касательной в той же точке к окружности

ее вращения вокруг оси сверла. Задний угол сверла – величина переменная:

α=8-14 градусов на периферии сверла и α=20-26 градусов – ближе к центру

сверла.

По длине режущей кромки передний угол γ является

величиной переменной. Задний угол α – угол между касательной к задней поверхности

в рассматриваемой точке режущей кромки и касательной в той же точке к окружности

ее вращения вокруг оси сверла. Задний угол сверла – величина переменная:

α=8-14 градусов на периферии сверла и α=20-26 градусов – ближе к центру

сверла.Элементы спирального сверла:

1 – режущая кромка, 2 – передняя поверхность, 3 – задняя поверхность, 4 – поперечная кромка, 5 – канавка, 6 – ленточка

На главную

Геометрия стружколома сверла (+Видео) – Журнал «Твердый сплав»

- 8 лет назад

Как уже было отмечено ранее в этом материале, контроль стружкообразования – это один из важнейших пунктов, которые при обработке учитываются в первую очередь. Более того, необходимо уделять должное внимание геометрии, о чем и пойдет речь в данной статье.

Более того, необходимо уделять должное внимание геометрии, о чем и пойдет речь в данной статье.

Несмотря на то, что в тематической литературе геометрия стружколома рассматривается довольно часто, статья выделяется среди подобных материалов. Автор, основываясь на накопленном опыте, предлагает свою собственную подборку, позволяющую ознакомиться с основными аспектами и взглянуть на геометрию инструмента совершенно под другим углом.

Для начала рассмотрим основные параметры геометрии режущей части сверла.

Занижение задней поверхности

Занижение задней поверхности – это свободное пространство между режущей кромкой и наружным диаметром. Угол занижения задней поверхности может быть увеличен, правда в ущерб прочности режущей кромки, и в таких случаях наилучшие показатели достигаются при обработке мягких материалов. В случае использования широкого угла следует помнить о возникновении нежелательного воздействия на вершину сверла, что необходимо учитывать на высоких скоростях резания.

Угол наклона винтовой канавки

Угол между осью сверла и его спиралями называется углом наклона винтовых канавок. Значения угла спирали являются важнейшим фактором оптимального удаления стружки.

Сверло с широким углом наклона рекомендовано для обработки материалов низкой прочности, при этом диапазон стандартных размеров угла составляет 15-40°.

Длина винтовой канавки

Длина винтовой канавки измеряется от крайней точки вершины сверла, где расположены все кромки, до места, где канавки заканчиваются. Длина канавок должна превышать глубину отверстия, чтобы стружка не скапливалась и не застревала внутри. Автор рекомендует использовать максимально возможную длину канавок.

Канавка с двумя полями

Двойной дизайн канавки обеспечивает стабильность и позволяет сверлить отверстие с повышенной точностью.

В некоторых случаях для обработки вязких материалов следует выбрать геометрию с уменьшенными полями, например для того, чтобы улучшить сверление алюминия.

Угол при вершине

Основное предназначение заднего угла заключается в уменьшении контакта между сверлом и обрабатываемым материалом.

Передний угол может быть положительным, нулевым или отрицательным, в зависимости от расположения к оси сверла. Обычно этот угол положительный и составляет примерно 12º.

Источник материала: перевод статьи

Chip breaking geometries in drilling,

Compositemachining.org

Автор статьи-оригинала:

Хосе (JOSE)

Ручная заточка спиральных сверл

Предлагаем вам ознакомится с обучающим видео на русском языке, найденном нами на YouTube

Основы геометрии сверления | ЦЕРАТИЗИТ | WNT

Геометрия сверла – это количество и положение режущих кромок сверла, стружечных канавок и используемый угол.

В зависимости от типа создаваемого отверстия различают:

Спиральное сверло

Сверление в твердом материале выполняется спиральным сверлом. Цилиндрическое полое тело создается путем механической обработки материала. Для сверления отверстий диаметром до 20 мм и глубиной до 100 мм чаще всего используется спиральное сверло.

Кран

При нарезании резьбы сначала создается сплошное отверстие, затем с помощью метчиков нарезается резьба. Этот шаг можно выполнить вручную или с помощью машины. Полученная внутренняя резьба стандартизирована, чтобы соответствовать соответствующей внешней резьбе.

Ступенчатая дрель

Ступенчатое сверло формирует ступенчатое отверстие, чтобы можно было позволить соединению (например, головке винта) погрузиться в материал. Последующая обработка, такая как развертывание или зенкерование, не требуется.

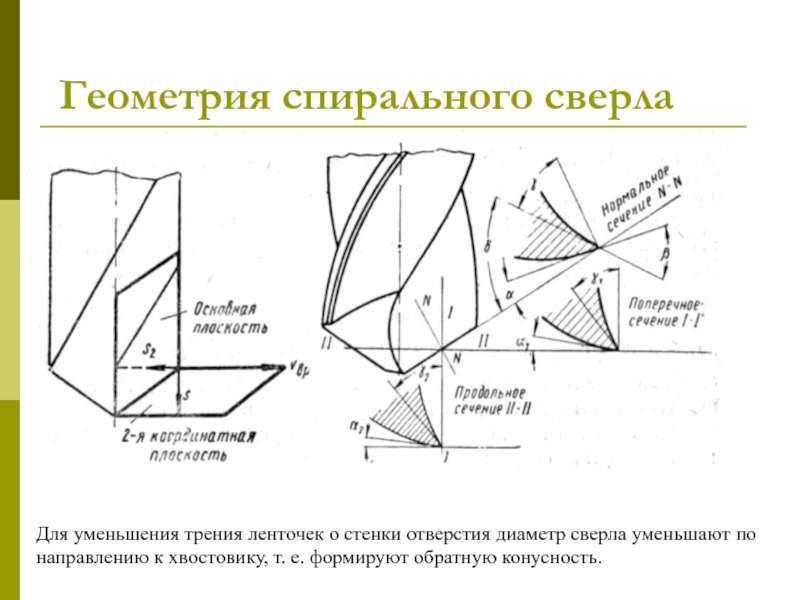

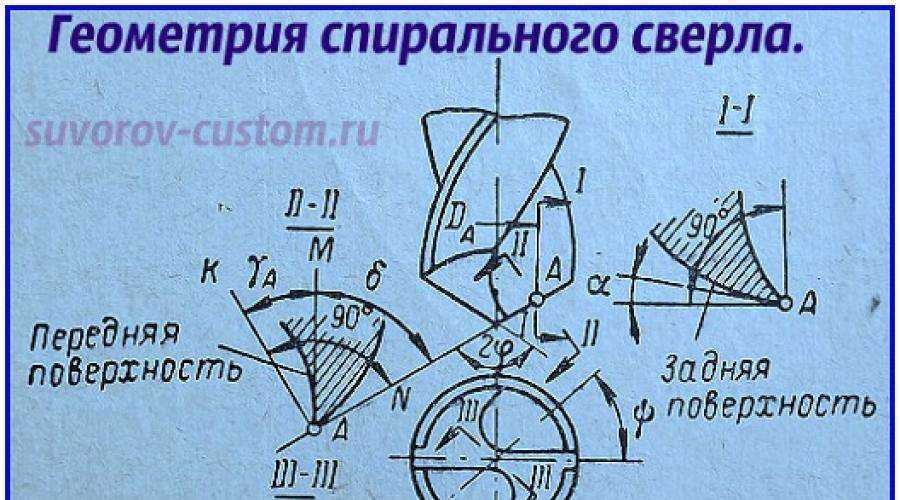

Геометрия спирального сверла

Различные геометрии влияют на точность размеров отверстия и срок службы сверла.

Чтобы понять, какой аспект геометрии сверла влияет на какой фактор стойкости инструмента или допусков сверла, можно подробно рассмотреть геометрию спирального сверла в качестве примера. Сверла со сменными пластинами вместо режущих кромок сталкиваются с той же проблемой, заключающейся в достижении идеального баланса между удалением стружки, скоростью резания и скоростью подачи.

- Угол при вершине

- Основные режущие кромки

- Главный фланг

- Вторичная режущая кромка

- Стружечная канавка

- Направляющая земля

- Боковой передний угол

Диаметр спирального сверла

Диаметр спирального сверла сужается в области стружечных канавок от кончика сверла к хвостовику. Конусность составляет от 0,02 до 0,08 мм при длине стружечной канавки 100 мм и снижает трение в отверстии. Это также облегчает сход стружки.

Это также облегчает сход стружки.

Угол при вершине – центрирование спирального сверла

Угол вершины расположен на головке спирального сверла. Угол измеряется между обеими режущими кромками на острие.

Чем меньше угол при вершине, тем легче центрирование в материале. Таким образом, на изогнутых поверхностях риск поскользнуться также ниже. Небольшие углы при вершине лучше подходят для обработки материалов с плохой теплопроводностью и короткой стружкой; длинные основные режущие кромки обеспечивают хороший отвод тепла от инструмента. Однако, если угол при вершине слишком мал, отверстие или канавка для стружки могут быть заблокированы из-за сжатия стружки. Небольшой угол при вершине также увеличивает износ режущей кромки.

Большой угол при вершине используется для материалов с хорошей теплопроводностью или для материалов, дающих длинную стружку, так как это приводит к отличному сходу стружки и низкому усилию резания. Однако большой угол при вершине приводит к более легкому блужданию сверла и большему отверстию.

Большинство спиральных сверл имеют угол при вершине 118 градусов. 90 градусов используются для твердых пластмасс, подверженных износу, 130 градусов для мягких и прочных материалов и 140 градусов для легких металлов с длинной стружкой.

Основные режущие кромки спирального сверла – отвечают за производительность обработки

На спиральном сверле всегда присутствуют две основные режущие кромки, которые соединены долотом. Основные режущие кромки обеспечивают фактический процесс сверления . По сравнению с короткими режущими кромками длинные режущие кромки обеспечивают лучшую производительность обработки.

Долото спирального сверла – чем короче, тем лучше

Режущая кромка расположена в центре наконечника сверла и не имеет режущего эффекта. Он оказывает давление и трение на заготовку и поэтому является помехой в процессе сверления. Длина лезвия долота может быть уменьшена с помощью соответствующего процесса шлифования.

Профиль канавки (спиральная канавка) спирального сверла – отвечает за стойкость инструмента

Спиральное сверло имеет две противоположные спиральные канавки для стружки, которые обеспечивают удаление стружки и подачу СОЖ. Их обычно измельчают, фрезеруют или скатывают в заготовку. Широкие профили канавки более плоские и позволяют сверлить больший диаметр.

Плохой отвод стружки приводит к повышенному выделению тепла, что, в свою очередь, может привести к отжигу и, в конечном итоге, к поломке сверла.

Сильная блокировка стружки может вызвать радиальные движения сверла и повлиять на качество отверстия, срок службы инструмента и надежность сверла. Это также может привести к поломке сверла и пластины. Чем шире профиль канавки, тем лучше удаление стружки.

Core – стабильность спирального сверла

Толщина сердцевины является решающим фактором стабильности спирального сверла . Спиральные сверла с большим (толстым) диаметром стержня обеспечивают большую стабильность и поэтому подходят для более высоких крутящих моментов и более твердых материалов.

Направляющие кромки и вторичные режущие кромки спирального сверла – отвечают за точность радиального биения и качество стенки отверстия

- Основная режущая кромка

- Фланг

- Вторичная режущая кромка

Направляющие лезвия являются результатом зачистки вдоль стружечных канавок. В зависимости от диаметра сверла они имеют ширину от 0,1 до 5 мм и помогают вести сверло в отверстии. Качество стенки скважины во многом зависит от ее состава.

Вспомогательная режущая кромка образует переход от направляющей к канавке для стружки. Он разрыхляет и срезает стружку, застрявшую в материале .

Длина направляющих и вспомогательных режущих кромок сильно зависит от угла наклона спирали.

Угол наклона спирального сверла – определяет область применения в зависимости от материала

Угол подъема спирали формируется направлением канавки и осью сверла. Он определяет размер переднего угла на основных режущих кромках и, таким образом, процесс формирования стружки .

Больший угол наклона спирали обеспечивает эффективный отвод стружки при работе с мягкими материалами, дающими длинную стружку. Напротив, меньшие углы наклона спирали используются для твердых материалов с короткой стружкой.

Спиральные сверла с очень малым углом наклона спирали (10° – 19°) имеют вытянутую спираль. Напротив, спиральные сверла с большим углом наклона спирали (27° – 45°) имеют сжатую короткую спираль. Спиральные сверла с нормальной спиралью имеют угол наклона спирали от 19° до 40°.

Какое сверло для какого материала – три вида

В руководстве DIN для сверл и зенкеров разделение групп применения на три типа N, H и W определено согласно DIN1836: общестроительные стали, цветные металлы и чугун. Не подходит для мягких материалов

Не подходит для мягких материалов

Скорость резания и износ

Если выбраны правильные режимы резания, износ инструмента будет равномерным. Неравномерный износ может произойти, если скорость резания слишком высока, подача слишком велика или материал слишком твердый. Затем сверло необходимо перетачивать по боковой поверхности до тех пор, пока не будет полностью устранен износ основной режущей кромки, режущей кромки и направляющей кромки. Если износ направляющей кромки не устранен, сверло заклинит.

Геометрия спирального сверла и логика резания

Без рубрики

История

Есть свидетельства того, что египтяне использовали бурение еще в 4000 г. до н.э. Спиральные сверла, какими мы их знаем сегодня, являются наиболее распространенными и широко используемыми инструментами для резки металла. Попробуйте этот тест. Спросите каждого покупателя, есть ли у него какие-либо режущие инструменты, и, скорее всего, он ответит, что у него есть как минимум несколько сверл. Стивен А. Морс и представить себе не мог, что спиральная дрель, которую он запатентовал в 1863 году, станет такой же успешной, как сегодня.

до н.э. Спиральные сверла, какими мы их знаем сегодня, являются наиболее распространенными и широко используемыми инструментами для резки металла. Попробуйте этот тест. Спросите каждого покупателя, есть ли у него какие-либо режущие инструменты, и, скорее всего, он ответит, что у него есть как минимум несколько сверл. Стивен А. Морс и представить себе не мог, что спиральная дрель, которую он запатентовал в 1863 году, станет такой же успешной, как сегодня.

Геометрия

С точки зрения геометрии спиральное сверло является одним из самых сложных используемых металлорежущих инструментов. Имеет конусообразную внутреннюю структуру – узкую вверху или перепонку с постепенно увеличивающейся толщиной к ХВОСТИ. Эта конструкция обеспечивает дополнительную прочность и жесткость. На кончике сверла находится КРОМКА ДОЛОТА, которая представляет собой линию, пересекающую острие, РЕЖУЩИЕ КРОМКИ, которые представляют собой передние острые кромки лезвия на острие сверла, и ПЯТКИ, которые являются задней кромкой острия сверла.

КРОМКА ДОЛОТА, РЕЖУЩИЕ КРОМКИ и ПЯТКИ — это области, которые можно повторно заточить на сверле.

Углы при вершине

Спиральные сверла изготавливаются из различных материалов и диаметров с разными УГЛАМИ ПРИ ЗАВЕРШЕНИИ, предназначенными для вырезания отверстий разного размера в различных материалах. Общее правило, касающееся УГЛОВ ПРИ ЗАВЕРШЕНИИ, состоит в том, что чем мягче материал, тем круче УГОЛ ПРИ ЗАКОНЕЧИИ, а чем тверже материал, тем более пологий УГОЛ ПРИ ЗАКОНЕЧИИ. Стандартные сверла имеют вершину 118°. Сверло с вершиной 135° предназначено для более твердых материалов. Подробнее о различиях между этими двумя углами заточки читайте здесь.

Cutting Logic

Спиральное сверло проникает в центр материала, который оно должно удалить, своим ДОЛОТОМ. СТАНОК врезается в материал до такой степени, что РЕЖУЩИЕ ГУБЫ начинают вычерпывать материал, образуя стружку. Затем эти чипы следуют за ФЛЕЙТАМИ, где они выбрасываются из отверстия. Затем отверстие расширяется по размеру острым краем УЧАСТКА, который известен как ПОЛЯ.

Затем отверстие расширяется по размеру острым краем УЧАСТКА, который известен как ПОЛЯ.

Износ сверла

Буровое долото начинает изнашиваться, как только оно начинает работать. Максимальный износ сверла происходит в углах РЕЖУЩИХ КРОМОК. ДОЛОТО начинает деформироваться под действием тепла, выделяемого во время сверления. Увеличение износа на углах распространяется обратно по ЛЕСАМ, что приводит к уменьшению диаметра сверла и сокращению срока службы инструмента.

Износ происходит ускоренными темпами. Когда сверло затупляется, оно выделяет больше тепла и быстрее изнашивается. Другими словами, на 10-м отверстии есть небольшой износ, на 20-м еще больше и так далее. По мере износа требуемый крутящий момент и усилие также увеличиваются. В результате повышенного крутящего момента и усилия происходит поломка бурового долота. Обычно это результат чрезмерного крутящего момента и/или тяги.

Проще говоря, эксплуатация сверла по истечении его практического срока службы (т.