Виды сверл по металлу и их назначение, характеристики спиральных сверл — РИНКОМ

Содержание

- Виды сверл по металлу и их назначение, характеристики спиральных сверл

-

Виды сверл по металлу и их назначение

- Спиральные цилиндрические сверла

- Корончатые сверла по металлу

- Конические сверла по металлу

- Перовые сверла по металлу

- Центровочные сверла по металлу

- Специальные виды сверл по металлу

- Маркировка сверл по металлу (российская и зарубежная)

-

Классификация спиральных сверл по особенностям конструкции и техническим характеристикам

- Типы хвостовиков

- Классы точности сверл по металлу

- Углы заточки спиральных сверл и их влияние на применение инструментов

- Виды заточки спиральных сверл

- Полезные советы по выбору сверл

Виды сверл по металлу и их назначение, характеристики спиральных сверл

Прочитав эту статью, вы узнаете:

-

какие существуют виды сверл по металлу;

-

где найти их маркировку;

-

какие важные характеристики есть у этих инструментов;

-

на что они влияют;

-

на какое оборудование устанавливают сверла по металлу.

Фотография №1: сверла по металлу

Начнем с основ.Виды сверл по металлу и их назначение

Опишем чаще всего встречающиеся виды сверл по металлу и расскажем об их назначении.

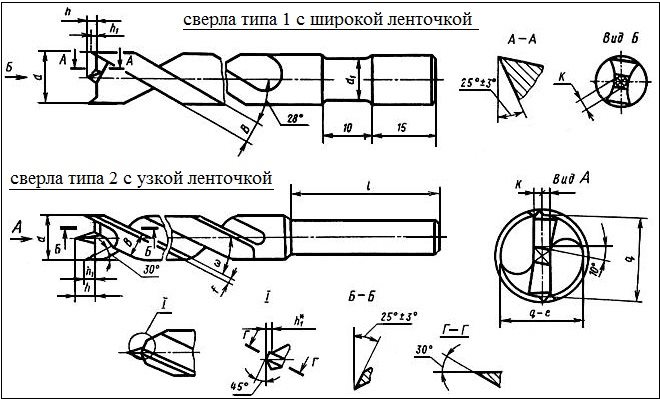

Спиральные цилиндрические сверла

Встречаются чаще всего и знакомы каждому. По конструкции такие сверла представляют собой цилиндрические стержни, на рабочих частях которых имеются:

-

спиральные канавки (одна или две), предназначенные для отвода стружки;

-

зубья;

-

и режущие кромки.

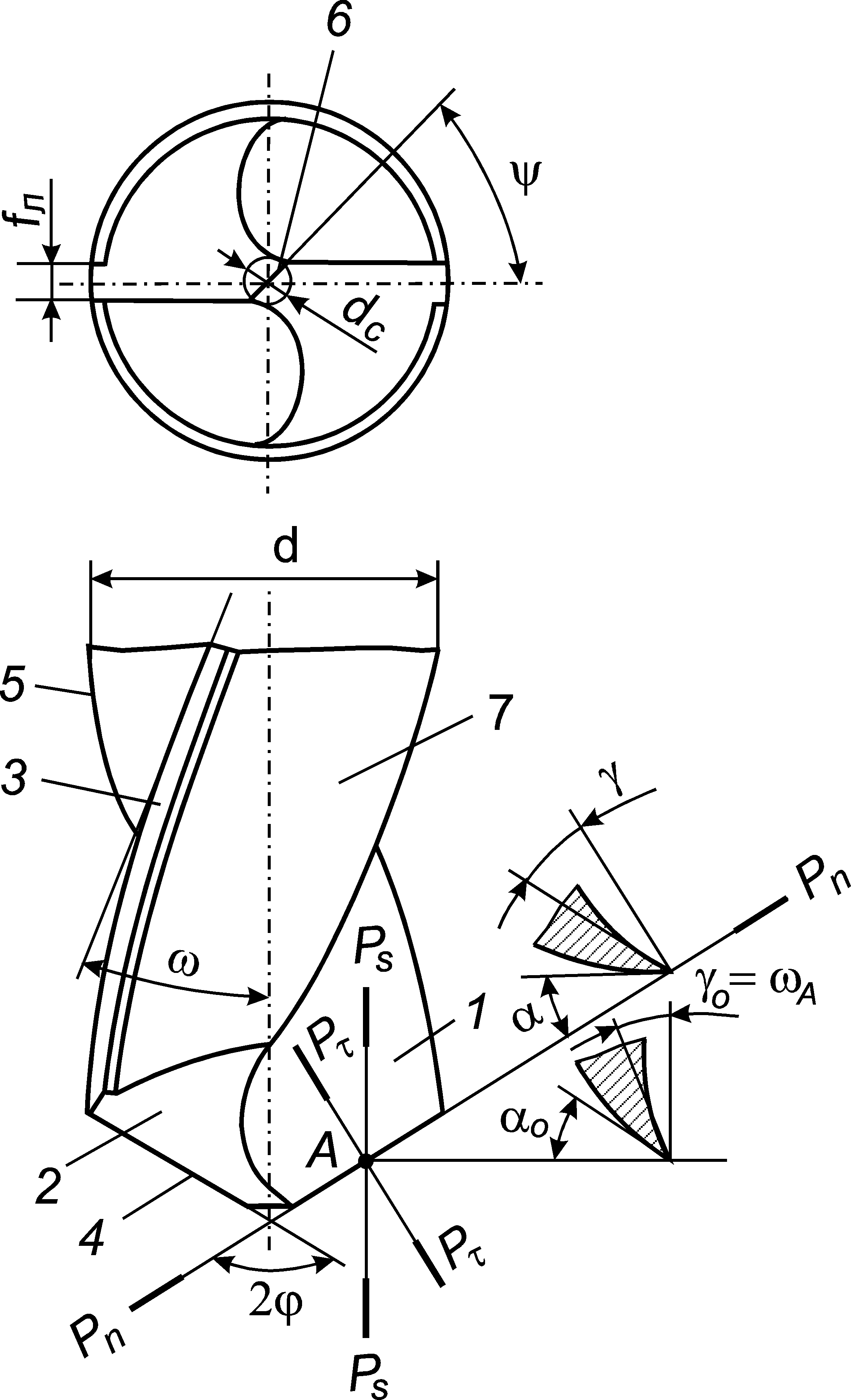

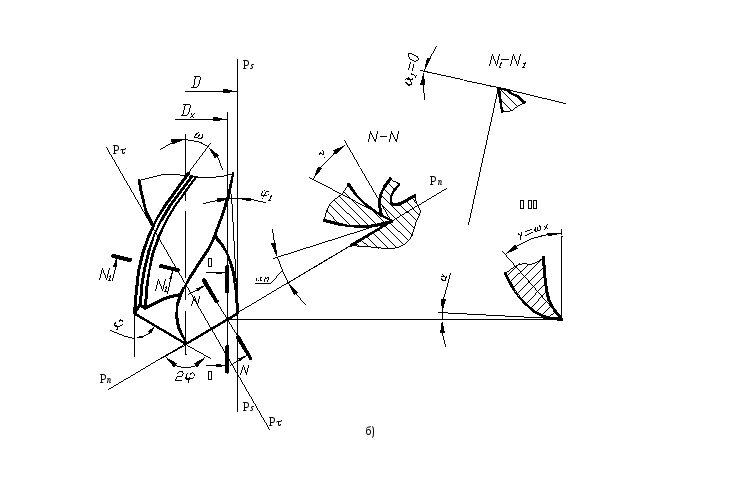

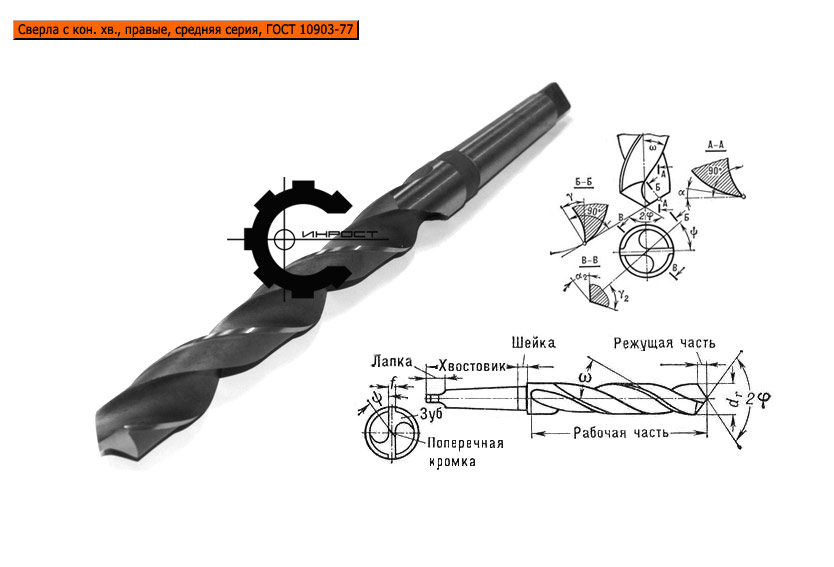

Изображение №1: конструкция спирального сверла по металлу

Выделяют пять категорий спиральных сверл по металлу.

-

Общего назначения. Эти самые распространенные сверла по металлу находят применение в быту и на производстве.

-

Левые сверла по металлу. У них спиральные канавки закручиваются в противоположные стороны. Предназначение таких инструментов — высверливание болтов со сломанными головками и иных разновидностей крепежа, которые невозможно извлечь иными способами.

-

Повышенной точности. Сверла по металлу этого типа используют в быту и на производстве, если нужно получить отверстия с высокоточными диаметрами. Такие инструменты имеют класс А. Погрешность работы — доли миллиметра.

Твердосплавные. Такие сверла могут быть цельнолитыми или иметь специальные пластины или напайки. Предназначены для обработки заготовок из материалов с высокой твердостью. Существуют также специальные модели, которые используют при изготовлении печатных плат.

-

Глубокого сверления. Эти удлиненные спиральные сверла имеют 2 винтовых канала.

Корончатые сверла по металлу

Рабочие части таких сверл представляют собой полые цилиндрические стаканы с канавками для отвода стружки. На торцах имеются режущие зубья.

Фотография №2: корончатые сверла по металлу

Корончатые сверла по металлу используют для проделывания отверстий больших диаметров (до 150 мм). Инструменты применяют при обработке заготовок на фрезерных, токарных и сверлильных станках.

Принцип работы таких сверл основан на технологии корончатого фрезерования. Отверстия вырезаются по контурам. Эта технология отличается высокой производительностью, возможностью использования оборудования небольшой мощности и высокой точностью.

Конические сверла по металлу

Рабочие части таких сверл имеют форму конусов. Инструменты применяют при сверлении заготовок небольшой толщины (2–6 мм) из стали и цветных металлов. Существуют две основные разновидности конических сверл.

Существуют две основные разновидности конических сверл.

-

Стандартные. Требуют от мастера внимательности при высверливании отверстий определенных диаметров.

Фотография №3: стандартное коническое сверло по металлу

- Ступенчатые. Наличие ступеней значительно облегчает обработку заготовок.

Фотография №4: ступенчатые конические сверла по металлу

Выделяют следующие главные достоинства конусных сверл.

-

В тонком металле можно проделывать отверстия различных диаметров без необходимости смены сверла.

-

Инструменты очень легко центрируются.

Перовые сверла по металлу

Существуют две разновидности таких сверл.

-

Стандартные. Рабочие части таких перьевых сверл имеют форму лопаток.

На торцах имеются центрирующие наконечники.

На торцах имеются центрирующие наконечники.

Фотография №5: стандартные перовые сверла по металлу

-

Сборные. В настоящее время применяются чаще всего. Состоят из державок и сменных пластин, фиксируемых при помощи винтов.

Фотография №6: сборное перовое сверло со сменными пластинами

Предназначение перовых сверл — проделывание глубоких отверстий небольших диаметров. Инструменты имеют следующие преимущества.

-

Низкая стоимость.

-

Нечувствительность к перекосам.

-

Простота и высокая скорость смены режущих пластин.

Недостаток — трудности с отводом стружки.

Центровочные сверла

Их применяют для высверливания в заготовках центровочных отверстий.

Фотография №7: центровочные сверла

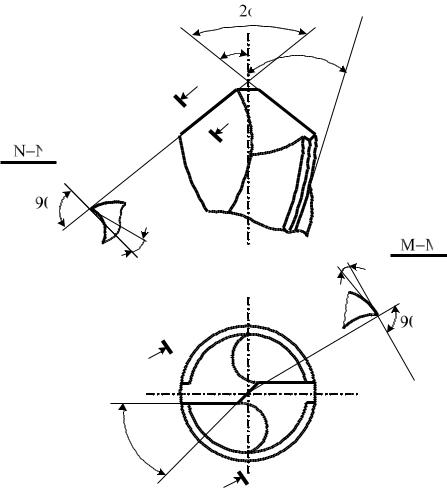

Существуют 4 типа таких сверл.

-

A. Формируют центровочные отверстия без предохранительных конусов. Угол разворота сторон составляет 60°.

-

B. Высверливают центровочные отверстия c предохранительными конусами. Угол разворота сторон составляет 120°.

-

C. С их помощью проделывают центровочные отверстия без предохранительных конусов. Угол разворота сторон составляет 75°.

-

R. Предназначены для высверливания центровочных отверстий дугообразной конфигурации.

Изображение №2: виды центровочных отверстий

Специальные виды сверл по металлу

Кроме вышеперечисленных основных видов сверл по металлу, существуют и специальные. К ним, к примеру, относятся однокромочные модели. Рабочие поверхности таких сверл прямой конструкции сточены наполовину. Это обеспечивает более эффективный отвод стружки. Однокромочные сверла применяют при изготовлении ружейных стволов.

К ним, к примеру, относятся однокромочные модели. Рабочие поверхности таких сверл прямой конструкции сточены наполовину. Это обеспечивает более эффективный отвод стружки. Однокромочные сверла применяют при изготовлении ружейных стволов.

Изображение №3: виды однокромочных сверл по металлу

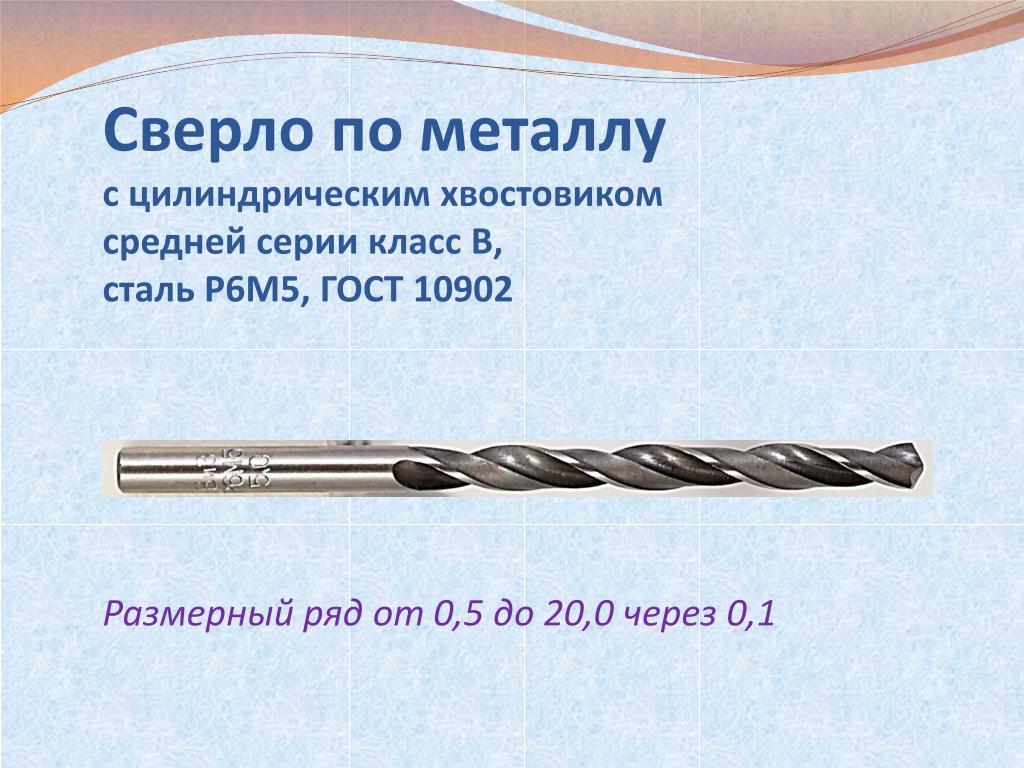

Маркировка сверл по металлу (российская и зарубежная)

По российскому ГОСТу маркировке подлежат все сверла по металлу диаметром от двух миллиметров. Обозначения содержат информацию о диаметре инструмента и марке стали. На некоторых моделях встречаются клейма производителей. Чтобы узнать маркировку сверла, смотрите на хвостовик инструмента.

Российская маркировка выглядит так.

Изображение №4: правила расшифровки российских маркировок

Зарубежные сверла по металлу, изготовленные из быстрорежущей стали, имеют маркировку HSS. В зависимости от модификаций и особенностей изготовления к ней добавляют различные дополнительные обозначения.

Классификация спиральных сверл по особенностям конструкции и техническим характеристикам

Сверла классифицируют по различным особенностям конструкции и техническим характеристикам.

Типы хвостовиков

-

По конструкции хвостовой части сверла классифицируют на следующие разновидности.

-

С цилиндрическими хвостовиками. Встречаются чаще всего. Диаметры хвостовиков могут не совпадать с диаметрами рабочих частей. Сверла малого диаметра нередко оснащают более крупными хвостовиками. Это повышает надежность фиксации. Крупные сверла могут иметь хвостовки уменьшенного диаметра. Это позволяет зафиксировать инструмент в дрели со стандартным патроном. Недостаток таких хвостовиков — невозможность передачи большого крутящего момента. Это повышает рекомендуемую мощность оборудования, необходимого для работы с инструментом. Но в такой конструкции есть и плюс. Если сверло заклинит, дрель не повредится.

Фотография №8: спиральное сверло с цилиндрическим хвостовиком

С коническими хвостовиками. Ими оснащают сверла, предназначенные для обработки заготовок на специализированных станках и при помощи промышленных дрелей. С шестигранными хвостовиками. Такие сверла подходят для фиксации в стандартных кулачковых патронах и специальных зажимах.

Фотография №9: сверла с коническими хвостовиками

-

С шестигранными хвостовиками. Такие сверла подходят для фиксации в стандартных кулачковых патронах и специальных зажимах.

Фотография №10: перовое сверло с цилиндрическим хвостовиком

Классы точности сверл по металлу

Существуют три основных класса точности сверл по металлу.

-

B и B1.

Это катанные и вальцованные сверла па металлу нормальной точности. Используются для проделывания отверстий до 15 и 14 квалитетов точности, соответственно. За рубежом их маркируют HSS-R.

Это катанные и вальцованные сверла па металлу нормальной точности. Используются для проделывания отверстий до 15 и 14 квалитетов точности, соответственно. За рубежом их маркируют HSS-R.

-

А. Это шлифованные сверла по металлу высокой точности. Применяются для высверливания отверстий с квалитетами точности от 10 до 13.

Углы заточки спиральных сверл и их влияние на применение инструментов

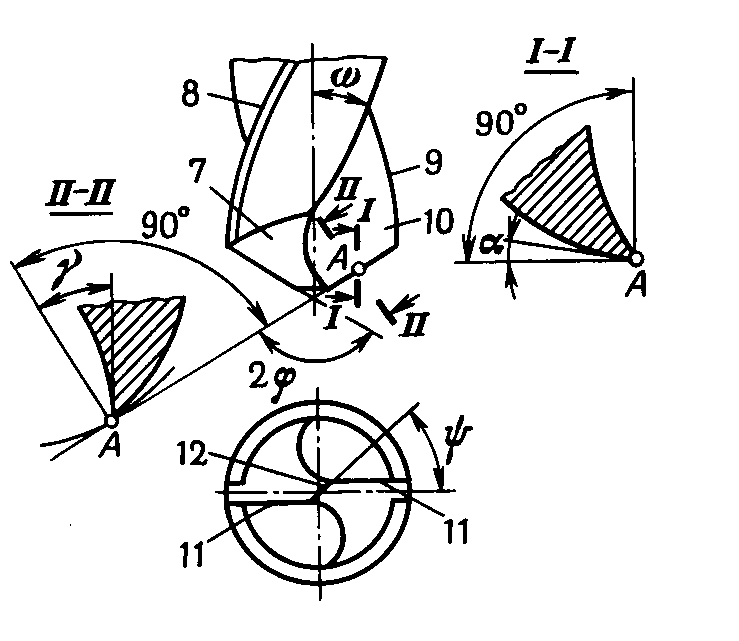

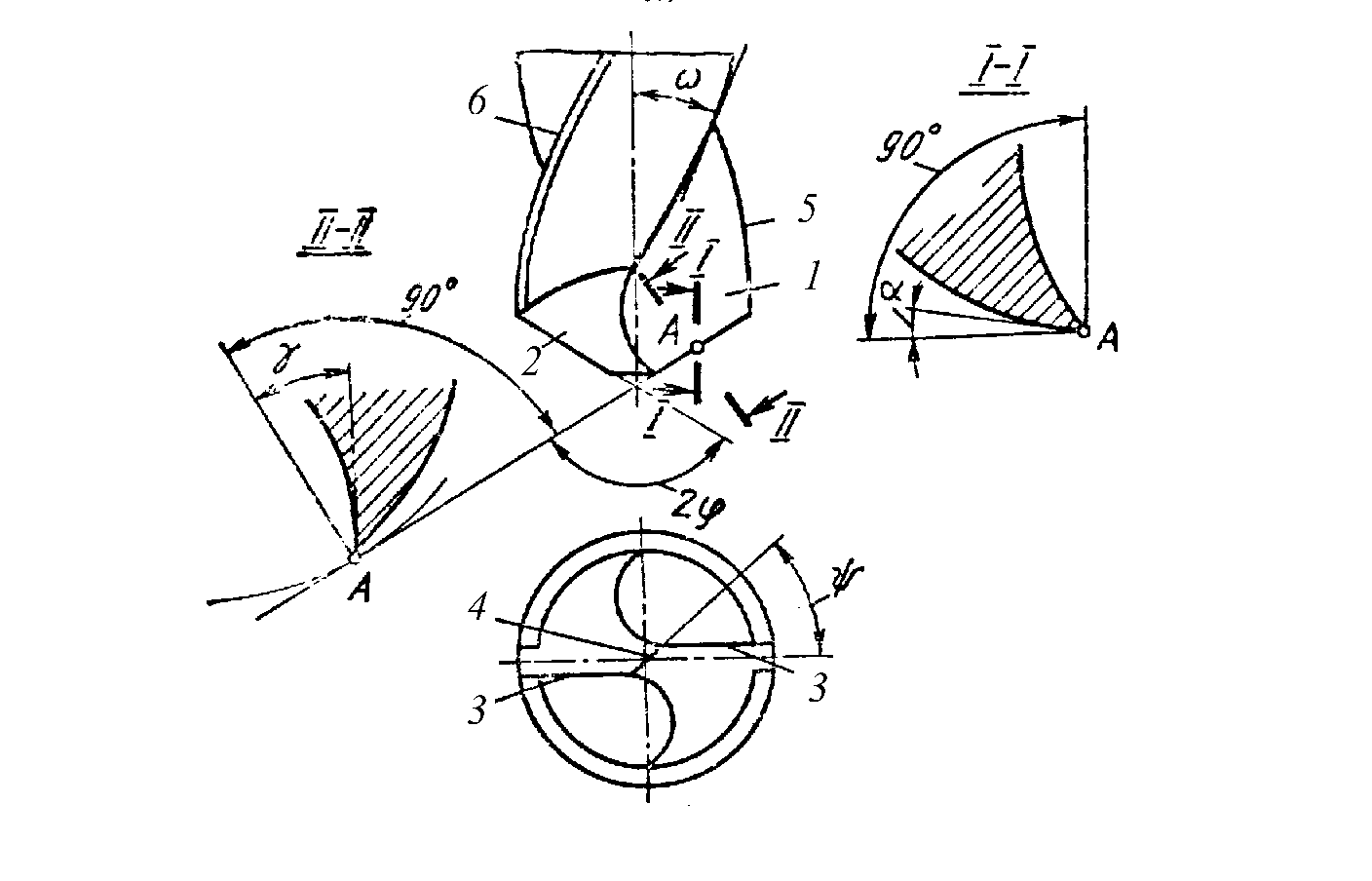

Спиральные сверла по металлу имеют два важных геометрических параметра, которые оказывают влияние на применение инструментов.

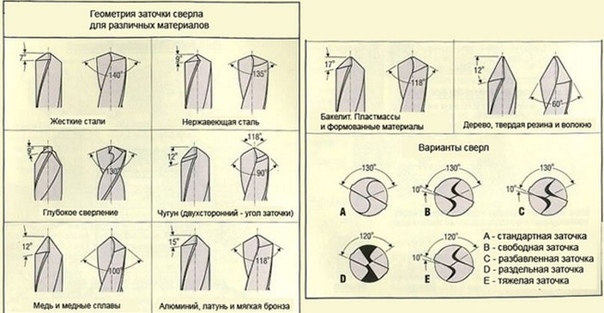

Изображение №5: геометрические параметры спиральных сверл

-

Угол наклона винтовой канавки сверла (ω). Возрастает с увеличением диаметра инструмента. Варьируется в пределах от 18 до 45°. Выбор сверла с определенным углом наклона канавки зависит от материала обрабатываемой заготовки.

-

Электрон, алюминий и дюралюминий — 45°.

-

Вязкие и легкие металлы — 40–45°.

-

Хрупкие металлы — 22–25°.

-

Различные виды стали — 26–30°.

-

-

Угол между режущими кромками (2ϕ). С его увеличением прочность сверла повышается, но при этом возрастает усилие подачи. С уменьшением — наоборот, сверление облегчается, но рабочая часть ослабляется. Выбор сверла с определенным углом между режущими кромками также зависит от материала обрабатываемой заготовки.

-

Пластмассы — 50–60°.

-

Мрамор и иные хрупкие материалы — 80°.

-

Целлулоид и эбонит — 85–90°.

-

Сплавы на основе магния — 110–120°.

-

Силумин — 90–100°.

-

Электрон, баббит, алюминий — 130–140°.

-

Красная медь — 125°.

-

Бронза и латунь — 130–140°.

-

Закаленная сталь и стальные поковки — 125°.

-

Сталь и чугун средней твердости — 116–118°.

-

Виды заточки сверл по металлу

В завершении статьи расскажем о видах заточки сверл по металлу, которую применяют для восстановления затупившихся инструментов и изменения их геометрии.

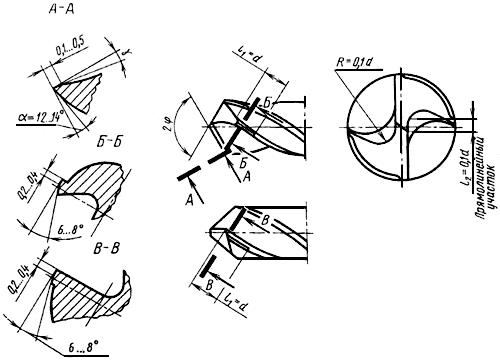

Изображение №6: виды заточки спиральных сверл

-

Нормальная (одинарная) заточка (Н). Считается универсальной. При нормальной заточке на поверхности сверла формируются две режущих кромки и одна поперечная. Угол между режущими кромками — 118–120°.

Этот вид заточки можно использовать по отношению к сверлам с диаметрами до 12 мм. Остальные технологии подходят для инструментов с диаметрами до 80 мм.

Этот вид заточки можно использовать по отношению к сверлам с диаметрами до 12 мм. Остальные технологии подходят для инструментов с диаметрами до 80 мм.

-

Одинарная заточка с подточкой режущей кромки (НП). Уменьшает ее длину. За счет этого снижается нагрузка на рабочую часть при выполнении сверлильных работ.

-

Одинарная заточка с подточкой поперечной кромки и ленточки (НПЛ). Дополнительно уменьшает ее ширину в области режущей части. Сила трения значительно снижается. Кроме этого, образуется дополнительный задний угол. Это приводит к облегчению резания.

-

Двойная заточка с подточкой поперечной кромки (ДП). При двойной заточке формируются 4 режущие кромки и одна поперечная. Они имеют вид ломаных линий. Стойкость сверл с двойной заточкой увеличивается в 5–7 раз при обработке заготовок из чугуна и в 2,5–3 раза при сверлении сталей.

-

Двойная заточка с подточкой поперечной кромки и ленточки (ДПЛ).

При такой заточке сверление облегчается дополнительно.

При такой заточке сверление облегчается дополнительно.

Полезные советы по выбору сверл

-

При покупке инструментов не экономьте. Высокие цены на сверла по металлу — это гарантия качества и медленного износа.

-

Приобретайте инструменты, подходящие к имеющемуся в наличии оборудованию.

-

Обращайте внимание на марку стали. От нее напрямую зависит возможность обработки заготовок из различных по прочности материалов.

Угол заточки сверла по металлу: таблица и рекомендации

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

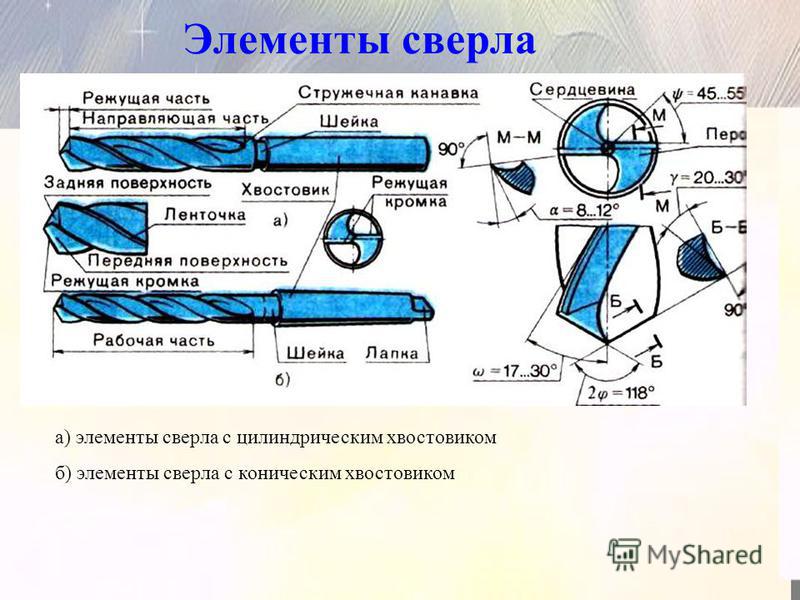

Назначение и конструктивные особенности инструмента

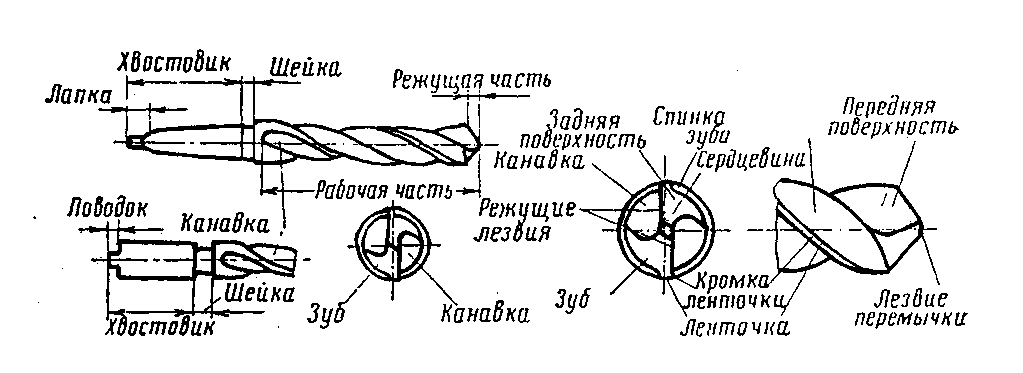

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др. ).

).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НПТакая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛВ данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛЭто аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Сверло. Элементы геометрии

Элементы геометрии

Режущий инструмент

Свёрла

Сверление является одним из распространенных методов предварительной обработки

отверстий на токарных станках. В зависимости от конструкции и назначения

различают сверла: спиральные, перовые, для глубокого сверления, центровочные,

эжекторные и др. Наибольшее распространение получили спиральные сверла

(На рисунке сверла: а – спиральное с коническим хвостовиком, б – спиральное

с цилиндрическим хвостовиком, в – для глубокого сверления). Сверло имеет:

две главные режущие кромки, образованные пересечением передних винтовых

поверхностей канавок, по которым сходит стружка, с задними поверхностями,

обращенными к поверхности резания; поперечную режущую кромку (перемычку),

образованную пересечением обеих задних поверхностей; две вспомогательные

режущие кромки, образованные пересечением передних поверхностей с поверхностью

ленточки. Ленточка сверла – узкая полоска на его цилиндрической поверхности,

расположенная вдоль винтовой канавки и обеспечивающая направление сверла

при резании. Угол наклона винтовой канавки ω угол между осью сверла и касательной

к винтовой линии по наружному диаметру сверла (ω=20-30 градусам). Угол

наклона поперечной режущей кромки (перемычки) ψ – острый угол между проекциями

поперечной и главной режущих кромок на плоскость, перпендикулярную оси

сверла (ψ=50-55 градусам). Угол режущей части (угол при вершине) 2φ – угол

между главными режущими кромками при вершине сверла (φ=118 градусам). Передний

угол γ – угол между касательной к передней поверхности в рассматриваемой

точке режущей кромки и нормалью в той же точке к поверхности вращения режущей

кромки вокруг оси сверла.

Ленточка сверла – узкая полоска на его цилиндрической поверхности,

расположенная вдоль винтовой канавки и обеспечивающая направление сверла

при резании. Угол наклона винтовой канавки ω угол между осью сверла и касательной

к винтовой линии по наружному диаметру сверла (ω=20-30 градусам). Угол

наклона поперечной режущей кромки (перемычки) ψ – острый угол между проекциями

поперечной и главной режущих кромок на плоскость, перпендикулярную оси

сверла (ψ=50-55 градусам). Угол режущей части (угол при вершине) 2φ – угол

между главными режущими кромками при вершине сверла (φ=118 градусам). Передний

угол γ – угол между касательной к передней поверхности в рассматриваемой

точке режущей кромки и нормалью в той же точке к поверхности вращения режущей

кромки вокруг оси сверла. По длине режущей кромки передний угол γ является

величиной переменной. Задний угол α – угол между касательной к задней поверхности

в рассматриваемой точке режущей кромки и касательной в той же точке к окружности

ее вращения вокруг оси сверла. Задний угол сверла – величина переменная:

α=8-14 градусов на периферии сверла и α=20-26 градусов – ближе к центру

сверла.

По длине режущей кромки передний угол γ является

величиной переменной. Задний угол α – угол между касательной к задней поверхности

в рассматриваемой точке режущей кромки и касательной в той же точке к окружности

ее вращения вокруг оси сверла. Задний угол сверла – величина переменная:

α=8-14 градусов на периферии сверла и α=20-26 градусов – ближе к центру

сверла.

Элементы спирального сверла:

1 – режущая кромка, 2 – передняя поверхность, 3 – задняя поверхность, 4 – поперечная кромка, 5 – канавка, 6 – ленточка

Как заточить сверло по дереву и металлу

Для того, чтобы просверлить в металлической или деревянной детали отверстие, используют сверла. Однако, они в процессе эксплуатации нуждаются в заточке. Если не заточить сверло, то работа с ним будет длительной, а качество отверстия – неудовлетворительным. О способах заточки сверл по дереву и металлу поговорим далее.

Однако, они в процессе эксплуатации нуждаются в заточке. Если не заточить сверло, то работа с ним будет длительной, а качество отверстия – неудовлетворительным. О способах заточки сверл по дереву и металлу поговорим далее.

Оглавление:

- Особенности выбора сверла по дереву и по металлу

- Заточить сверло по дереву: схема выполнения работ

- Разновидности и заточка сверл по металлу

- Как заточить сверло по металлу: технология и особенности заточки

Особенности выбора сверла по дереву и по металлу

В процессе выбора того или иного сверла, прежде всего следует его визуально осмотреть. На его поверхности не должны присутствовать трещины, сколы или другие деформации, она должна быть гладкой и ровной. В соотношении с цветом данного приспособления определяется тип его конечной обработки, которая сказывается на прочности и длительности эксплуатации сверла.

Черные сверла имеют отличные эксплуатационные характеристики, так как они обрабатываются с помощью пара. Если цвет сверла желтый или золотой, то оно обработано титановым напылением. Данный процесс позволяет сверлу сбрасывать излишнее напряжение. Кроме того, длительность эксплуатации сверла значительно возрастает.

Если цвет сверла желтый или золотой, то оно обработано титановым напылением. Данный процесс позволяет сверлу сбрасывать излишнее напряжение. Кроме того, длительность эксплуатации сверла значительно возрастает.

Сверло серого цвета свидетельствует о том, что его обработка не проводилась, поэтому эксплуатационные свойства такого инструмента находятся на низком уровне. Покупая дрель, вы получаете в комплектации к ней набор сверл, различающихся по диаметру, длине и типу использования.

Чаще всего, сверла подразделяются на инструменты, используемые ля сверления отверстий:

- на бетонных поверхностях;

- на деревянных поверхностях;

- на металлических поверхностях.

Каждая разновидность сверл отличается индивидуальными показателями внешнего вида и цвета. Для сверления деревянных поверхностей используются сверла в виде пера, змеи или спирали.

Самый распространенный диаметр сверла по дереву винтового составляет от трех до пятидесяти двух миллиметров. Данный инструмент имеет двойную ленту, которая обеспечивает точность сверления отверстия. При этом соскальзывание сверла в процессе работы исключено. Для удаления стружки сверло имеет отверстия в спирали, через которые она выходит. Оно подходит для сверления отверстия под дюбеля, монолитные и деревянные плиты, фанерные листы и т.д.

Данный инструмент имеет двойную ленту, которая обеспечивает точность сверления отверстия. При этом соскальзывание сверла в процессе работы исключено. Для удаления стружки сверло имеет отверстия в спирали, через которые она выходит. Оно подходит для сверления отверстия под дюбеля, монолитные и деревянные плиты, фанерные листы и т.д.

Змеевидный вариант сверла отличается наличием тщательно отшлифованной и фрезерованной спирали. С ее помощью делают отверстия в деталях, выполненных из шпона.

Сверло перовое по дереву отличается широкой сферой применения. Оно отличается удобством эксплуатации, а также имеет различные диаметры. Используется как для сверления мягкого дерева, так и для более твердых пород древесины. Сверло перьевое по дереву – отличный и универсальный вариант для сверления практически любых отверстий.

Винтовые сверла обеспечивают сверление против волокон древесины. Диаметры сверл по металлу и по дереву винтового типа бывают от одного до пяти сантиметров. Длина такого сверла составляет от четырех до десяти сантиметров.

Длина такого сверла составляет от четырех до десяти сантиметров.

Качество полученного отверстия определяется прежде всего правильность выбора сверла для того или иного материала, а также уровень заточки данного сверла.

Заточить сверло по дереву: схема выполнения работ

В ответе на вопрос как заточить сверло по дереву, существует множество нюансов, которые следует учитывать. Прежде всего, следует определить действительно ли сверло затупилось, возможно причина в его поломке иди износе. Признаками того, что сверло по дереву нуждается в дополнительной заточке является прежде всего тот факт, что работа по просверливанию отверстия протекает намного дольше, отверстия получаются неровными и некачественными. Также, такое сверло очень быстро нагревается и под воздействием слишком большой температуры деформируется.

Если опыт работы по заточке сверла по дереву у вас отсутствует, то рекомендуем изначально потренироваться на старых и уже изношенных сверлах. Если выполнить заточку неправильно, то дальнейшая эксплуатация или восстановление сверла будет невозможным. Сверло по дереву большого диаметра поддается заточке лучше, нежели сверла, используемые для сверления металлических поверхностей. Так как сверла по дереву изготавливаются из более податливых и мягких материалов. В данном случае, для заточки такого сверла достаточно домашних подручных инструментов.

Если выполнить заточку неправильно, то дальнейшая эксплуатация или восстановление сверла будет невозможным. Сверло по дереву большого диаметра поддается заточке лучше, нежели сверла, используемые для сверления металлических поверхностей. Так как сверла по дереву изготавливаются из более податливых и мягких материалов. В данном случае, для заточки такого сверла достаточно домашних подручных инструментов.

В процессе заточки потребуется наличие заточного станка и емкости с водой, используемой для охлаждения сверла. Вода не допустит перегрев стали и деформацию сверла в процессе его заточки.

Если станок для заточки сверл у вас отсутствует, то используйте обычный напильник. Однако, в таком случае, процесс заточки будет длиться в несколько раз дольше. Главное правило качественной заточки сверла по дереву длинного, соблюдение правильный пропорций и геометрических форм. То есть, форма сверла должна быть точно такой же, как и после его покупки. Сверло по дереву кольцевое должно быть заточено с соблюдением определенного угла заточки.

В процессе использования станка для заточки, то в таком случае, следует аккуратно приставлять сверло к точильному диску. Для того, чтобы необходимые величины были максимально точными используйте дополнительные приспособления. Это может быть устройство, во внутрь которого устанавливается сверло и зажимается в нем.

Таким образом, сверло находится в специальном механизме и снижается риск получения ожогов, в следствие его нагревания. Кроме того, для того, чтобы не повредить руки, в обязательном порядке перед заточкой оденьте перчатки. После выполнения предварительной заточки, кромка постепенно доводиться до гладкой формы и идеального состояния. Это делается с помощью такого же станка, но на низких оборотах, После выполнения доводки сверло может эксплуатироваться по назначению.

Если заточка выполнена правильно, то срок эксплуатации сверла значительно увеличивается.

Заточка сверла по дереву видео в конце статьи.

Технология заточки сверла по дереву подразумевает выполнение таких действий:

1. Угол заточки сверла по дереву составляет девяносто пять градусов. Данное значение, в обязательном порядке выдерживается.

Угол заточки сверла по дереву составляет девяносто пять градусов. Данное значение, в обязательном порядке выдерживается.

2. Сверло устанавливается исключительно на край точильного станка.

3. Для того, чтобы повысить точность работы, рекомендуем установить сверло во внутрь специального инструмента, например, шайбу.

4. Подверните ее задние кромки на несколько миллиметров, следите за ровностью каждой кромки.

5. После заточки, на станке следует снизить обороты и продолжить работу.

6. Старайтесь, чтобы перемычка на сверле была очень тонкой. Таким образом, удобство работы с инструментом увеличивается. Если сверло слишком тонкое, то перемычку точить не нужно.

7. Далее, следует охладить сверло и проверить его на работоспособность. Если отверстие получилось ровным и работа прошла быстро, то инструмент заточен правильно.

Разновидности и заточка сверл по металлу

Сверла по металлу различаются в соотношении с толщиной, размером, формой или областью применения. Сверло по металлу спиральное бывает:

Сверло по металлу спиральное бывает:

- коническое сверло по металлу отличается наличием конического хвостовика, конусное сверло по металлу имеет диаметр от шести до шестидесяти миллиметров;

- ступенчатое сверло по металлу встречается редко;

- сверло по металлу с цилиндрическим хвостовиком;

- длинное сверло по металлу квадратной формы.

В соотношении с конечной обработкой сверла по металлу бывают:

- необработанные отличаются стандартным цветом стали;

- обработанными с помощью пара, имеют черный цвет;

- золотистого цвета, способны передавать излишнее напряжение;

- титановые сверла отличаются ярко желтым цветом.

Для изготовления сверл по металлу используется быстрорежущая сталь, инструментальная сталь с кобальтовыми добавками, легированная сталь, специальные типы металлов.

С помощью цилиндрических спиральных сверл производится обработка алюминиевых, медных, цинковых или магниевых сплавов. Титановые сплавы обрабатываются с помощью специального оборудования и сверл А-класса.

Титановые сплавы обрабатываются с помощью специального оборудования и сверл А-класса.

Конические сверла по металлу используются для сверления твердосплавных металлов. Они различаются в соотношении с маркой и типом стали, из которой изготовлены. Обработка того или иного металла зависит от угла заточки сверла. При этом, различают такие требования к углу заточки сверла по металлу:

- если сверло изготовлено из мягкого или цветного металла, то угол заточки составляет от восьмидесяти до девяносто градусов;

- если металл имеет среднюю степень жесткости и для чугунных металлов, угол заточки составляет от ста шестнадцати до ста двадцати градусов;

- для очень твердой стали угол заточки сверла составляет сто тридцать сто сорок градусов.

Как заточить сверло по металлу: технология и особенности заточки

В процессе эксплуатации любого сверла оно приходит в неисправность и нуждается в заточке. Для того, чтобы сэкономить средства на покупку нового сверла, особенно если оно выполнено из высококачественной стали, рекомендуем выполнить его заточку.

Для того, чтобы сэкономить средства на покупку нового сверла, особенно если оно выполнено из высококачественной стали, рекомендуем выполнить его заточку.

Сверла по металлу, в отличии от сверл по дереву, изготавливают из высококачественной стали, заточка которой требует особых навыков работы с точильным станком. Самые оптимальные и распространенные по диаметру сверла составляют шестнадцать миллиметров. Самым простым способом заточки такого сверла является использование точильного круга. Если такого оборудование в гараже нет, то следует установить сверло в электрическую дрель, зафиксировать ее в неподвижном положении, взять шлифовальный камень и начать заточку.

Учтите, что на глаза следует одеть защитную маску, а на руки – перчатки, так как сверло в процессе заточки слишком сильно нагревается. Подготовьте небольшой резервуар с жидкостью, которая будет постепенно охлаждаться.

Вода может быть заменена машинным маслом. Если не охлаждать сверло в процессе работы, то оно под воздействием высокой температуры деформируется.

Процесс заточки должен быть последовательным, вначале следует обработать заднюю часть поверхности. Старайтесь, чтобы сверло плотно прилегало к поверхности. Следите за углом заточки сверла, он должен находиться на одном уровне. Если осматривать сверло с боковой части, то он должен напоминать конусную форму.

Далее следует обработать режущую часть сверла. Также, следует с выдерживания определенного угла сверла. Далее, следует окончательно довести заднюю поверхность. Следите за направлением перемычки, она должна быть по размеру не более 0,4 мм для небольших сверл. Если диаметр сверла большой, то перемычка может составлять до одного сантиметра.

Перед началом работы, рекомендуем потренироваться на старых сверлах. После получения навыков работы с точильным кругом, приступайте к непосредственной заточке сверла. Учтите, что сверление производится не с помощью самого наконечника, а боковыми его сторонами, поэтому они также должны быть идеально заточены.

Если сверло имеет наконечник из победита, то технология его заточки немного отличается от стандартной. Предлагаем ознакомиться с рекомендациями по заточке сверла по металлу:

Предлагаем ознакомиться с рекомендациями по заточке сверла по металлу:

- старайтесь, чтобы кромка сверла располагалась параллельно к рабочей поверхности точильного круга или камня;

- заточка должна выполняться постепенно, не надавливайте сверло на круг;

- старайтесь, чтобы кромки были одинаковы по своей длине;

- о высоком качестве заточки сверла по металлу свидетельствует поверхность сверла, на которой отсутствуют какие-либо блики.

Первый вариант заточки является одноплоскостным. Данная заточка используется в том случае, если диаметр сверла не превышает трех миллиметров. Данная методика проводиться с особой аккуратностью, в противном случае, сверло может раскрошиться. Инструмент укладывается на круг и перемещается параллельно с его движениями.

Если диаметр сверла превышает три миллиметра, то следует использовать коническую заточку. В таком случае, сверло необходимо удерживать с помощью двух рук, постепенно затачивая его перья. Сверло легко прижимается к камню и немного покачивается в процессе заточки.

Сверло легко прижимается к камню и немного покачивается в процессе заточки.

После выполнения заточки сверла, необходимо выполнить доводку. С ее помощью удастся избавиться от мелких зазубрин и производится шлифовка кромки. Для этих целей рекомендуется использование специального мягкого камня.

Учтите, что человек, выполняющий заточку должен обладать хорошим зрением. Также, в процессе работы необходимо организовать хорошее освещение. Для того, чтобы обеспечить большую точность заточки необходимо изготовить специальный инструмент. Он поможет зафиксировать сверло в неподвижном положении, по отношению к шлифовальному кругу.

Заточка сверла по металлу видео:

Геометрия заточки сверл – Энциклопедия по машиностроению XXL

Как правило, при изготовлении полимерных уплотнителей приходится применять операцию сверления, представляющую при работе с пластмассами известные трудности. Для сверления используют вертикально-сверлильные станки, аналогичные применяемым в металлообработке. Большое значение имеет правильный выбор конструкции сверла, режима обработки и смазочного материала. На основании опыта по обработке пластмасс установлено, что необходимыми условиями качественного сверления являются большое число оборотов, небольшие подачи на один оборот и частый подъем инструмента. При сверлении термопластов — (полиэтилена, капролона, фторопласта и др.) стандартными сверлами наблюдается явление затягивания сверла в материал и его заедание. Изменение геометрии заточки сверла позволяет ликвидировать и этот недостаток. Угол наклона канавки должен быть равен 15 —17° угол при вершине —до 70°, задний угол — 4—8°.

[c.67]

Для сверления используют вертикально-сверлильные станки, аналогичные применяемым в металлообработке. Большое значение имеет правильный выбор конструкции сверла, режима обработки и смазочного материала. На основании опыта по обработке пластмасс установлено, что необходимыми условиями качественного сверления являются большое число оборотов, небольшие подачи на один оборот и частый подъем инструмента. При сверлении термопластов — (полиэтилена, капролона, фторопласта и др.) стандартными сверлами наблюдается явление затягивания сверла в материал и его заедание. Изменение геометрии заточки сверла позволяет ликвидировать и этот недостаток. Угол наклона канавки должен быть равен 15 —17° угол при вершине —до 70°, задний угол — 4—8°.

[c.67] И сверла при подаче последнего. Геометрия заточки сверл и режимы резания приведены в табл. 44, конструкции сверл — В табл. 33. [c.53]

При выборе геометрии заточки сверл в зависимости от диаметра сверла и обрабатываемого материала рекомендуется руководствоваться данными табл. 25.

[c.115]

25.

[c.115]

Кроме приведенных форм заточки сверла, могут найти применение и другие способы улучшения геометрии спиральных сверл. Так, например, рабочим-новатором В. И. Жировым разработана новая геометрия заточки сверл, суш,пость которой состоит в соединении двойной заточки сверла с подточкой и прорезкой его перемычки. По некоторым данным подточка и прорезка перемычки значительно уменьшает усилие подачи и улучшает работу сверла. [c.77]

Сверловщиком-новатором В. И. Жировым разработана прогрессивная геометрия заточки сверл, заключающаяся в прорезании перемычки, двойной заточке с подточкой передней поверхности (фиг. 17). [c.88]

Известны также и другие предложения новаторов производства по совершенствованию геометрии заточки сверл для улучшения условий дробления стружки и уменьшения осевого усилия. [c.325]

ГЕОМЕТРИЯ ЗАТОЧКИ СВЕРЛ [c.139]

Режим резания при сверлении и рассверливании выбирают в зависимости от материала обрабатываемой детали, диаметра и геометрии заточки сверла, длины обрабатываемого отверстия и вылета сверла. Подачи при сверлении определяют по картам 131 и 133 [10]. При этом верхние значения подач (I группа подач) принимают при сверлении глухих отверстий без допуска или по 5-му классу точности, последующем рассверливании, обработке двумя-тремя инструментами, обработке одним инструментом и нарезании резьбы метчиками. Средние значения подач (II группа) используют при сверлении глухих и сквозных отверстий в деталях недостаточной жесткости, последующем нарезании резьбы метчиками, обработке зенкером или двумя развертками. Минимальные значения подач (III группа) применяют для точных отверстий и последующей обработки одним зенкером или одной разверткой. Скорость резания и числа оборотов сверл определяют по картам 132 и 135 [10].

[c.204]

Подачи при сверлении определяют по картам 131 и 133 [10]. При этом верхние значения подач (I группа подач) принимают при сверлении глухих отверстий без допуска или по 5-му классу точности, последующем рассверливании, обработке двумя-тремя инструментами, обработке одним инструментом и нарезании резьбы метчиками. Средние значения подач (II группа) используют при сверлении глухих и сквозных отверстий в деталях недостаточной жесткости, последующем нарезании резьбы метчиками, обработке зенкером или двумя развертками. Минимальные значения подач (III группа) применяют для точных отверстий и последующей обработки одним зенкером или одной разверткой. Скорость резания и числа оборотов сверл определяют по картам 132 и 135 [10].

[c.204]

На стойкость сверл большое влияние оказывает геометрия их режущей части. На рис. 9.12 даны схемы различных способов заточки сверл, направленных на улучшение их геометрии. [c.140]

В работах, выполненных еще до 1931 г.

, было показано, что у сверл с постоянным нормальным передним углом режущая кромка должна быть криволинейной. Кривизна кромки может быть предсказана теоретически. Однако заточка сверла с такой геометрией представляет серьезные трудности и поэтому не производится. Был сделан ряд попыток

[c.155]

, было показано, что у сверл с постоянным нормальным передним углом режущая кромка должна быть криволинейной. Кривизна кромки может быть предсказана теоретически. Однако заточка сверла с такой геометрией представляет серьезные трудности и поэтому не производится. Был сделан ряд попыток

[c.155]Фиг, 94. Стойкость спиральных сверл при различной геометрии заточки. [c.114]

С. С. Рудник, Аналитическое исследование геометрии заточки спирального сверла. Известия КПИ, т. IX, Машгиз, 1949. [c.372]

Жиров В. И., Новая геометрия заточки быстрорежущих сверл, ЦБТИ, [c.482]

Сверление пластмасс выполняют на быстроходных металлообрабатывающих станках. Для сверления пластмасс рекомендуются стандартные спиральные и перовые сверла, применяемые для обработки металла, с особой геометрией заточки (табл. 3.26). [c.171]

Брак при сверлении и его предупреждение. Основные признаки брака при сверлении — увод сверла в сторону от заданного направления и разбивка диаметра обработанного отверстия. Увод возникает при неправильной заточке сверла, при чрезмерно большом вылете шпинделя и при неоднородной твердости детали или наличии раковин в металле. Разбивка диаметра отверстия — следствие неправильной заточки и ошибочного выбора геометрии сверла, большого биения шпинделя и неоднородности обрабатываемого материала. Часть названных причин брака может быть ликвидирована самим рабочим. Так, например, перед сверлением длинных отверстий следует дать направление коротким сверлом ИЛ.И путем расточки отверстия резцом на небольшую длину. Заточку сверл следует производить по шаблону, добиваясь равной

[c.166]

Увод возникает при неправильной заточке сверла, при чрезмерно большом вылете шпинделя и при неоднородной твердости детали или наличии раковин в металле. Разбивка диаметра отверстия — следствие неправильной заточки и ошибочного выбора геометрии сверла, большого биения шпинделя и неоднородности обрабатываемого материала. Часть названных причин брака может быть ликвидирована самим рабочим. Так, например, перед сверлением длинных отверстий следует дать направление коротким сверлом ИЛ.И путем расточки отверстия резцом на небольшую длину. Заточку сверл следует производить по шаблону, добиваясь равной

[c.166]

Шнековые сверла имеют специальную геометрию заточки (рис. 92) плоскую заточку передней и задней поверхностей со стружколомающей канавкой на передней поверхности. [c.199]

На рис. 57 приведена типовая конструкция спирального сверла е указанием основных элементов его и геометрии заточки. [c.138]

I а — основные элементы сверла, б — геометрия заточки

[c. 138]

138]

Заточка сверл по плоским задним поверхностям требует специальной настройки универсально-заточной головки в зависимости от геометри ческих параметров инструмента. Формулы для расчета углов установки головки приведены в табл. 130. [c.235]

В качестве режущего инструмента для опытов применялись стандартные спиральные сверла из Р9. Геометрия заточки режущей части сверл принималась по ГОСТу 2092—60. [c.413]

На рис. 34, а показана заточка сверл из быстрорежущей стали для сверления слоистой пластмассы. Геометрия режущей части таких сверл приведена в табл. 52, [c.132]

Изложенная геометрия сверла уменьшает осевое усилие в полтора раза и соответственно увеличивает подачу. Хорошее дробление стружки дает возможность уменьшить число выводов сверла при глубоком сверлении. Стойкость сверла увеличивается в 2—3 раза. Однако необходимо отметить, что заточка сверла по методу китайского новатора является достаточно сложной. [c.91]

[c.91]

ВНИИ, Заточка сверл из быстрорежущей стали с геометрией В. И. Жирова, ЦБТИ, Мосгорсовнархоз, 1957. [c.320]

Сверла с увеличенным поперечным сечением (увеличенная длина поперечной кромки — перемычки) требуют приложения большей осевой силы. При работе такими сверлами возрастает крутящий момент, так как геометрия режущих элементов, образованных перемычкой и задними поверхностями сверла, неблагоприятна. Отрицательные передние углы большой величины вызывают как бы скобление тупой кромкой — перемычкой сверла. Влияние ее длины особенно существенно при работе сверлами малого и среднего диаметра. В то же время при недостаточной длине поперечной кромки происходит выкрашивание вершины сверла. Работа по стали сверлами без перемычки (заточка сверл по методу, предложенному В. И. Жировым) завершается его поломкой — раскалыванием вдоль оси по направлению винтовой канавки. [c.223]

Заточка сверл улучшенной конструкции не требует специальных приспособлений для восстановления геометрии инструмента, так как стружколомающие уступы сохраняют свои размеры и форму после обычной переточки. Отсутствие длинных стружек, часто наматывающихся на инструмент, повышает безопасность работы..

[c.230]

Отсутствие длинных стружек, часто наматывающихся на инструмент, повышает безопасность работы..

[c.230]

Новатором производства сверловщиком В. И. Жировым разработана геометрия заточки спиральных сверл, сущность которой заключается в применении двойной заточки с подточкой передней поверхности и прорезанием лезвия перемычки (рис.40, а). Средние данные (табл. 9) по двойной заточке режущих лезвий приняты в соответствии с ГОСТ 2322—43, а величины подточек передней поверхности и прорезания лезвия перемычки составлены на основе практики В. И. Жирова и испытаний, проведенных во Всесоюзном научно-исследовательском инструментальном институте. [c.86]

Наиболее широкое применение в настоящее время имеют трубчато-лопаточные (группа 1а) и лопаточные сверла (группа 2а). Применяются и шнековые сверла (группа 16), которые позволяют сверлить глубокие отверстия с отношением I йо до 10—15 на универсальных станках. Эти сверла не относятся к инструментам глубокого сверления, так как при работе ими стружка отводится не потоком СОЖ, а с помощью винтовых канавок. Приведены же они в табл. 9.1 для того, чтобы показать все инструменты, применяемые в настоящее время для сплошного сверления глубоких отверстий. Эжекторные сверла (группа За) в связи с организацией их централизованного изготовления могут получить широкое применение. Сверла с М-образной заточкой (группа 26), имеющие режущую часть из быстрорежущей стали, в настоящее время из-за малой производительности практически не применяются. Преимущества и недостатки каждой разновидности инструмента, приведенной в таблице, определяются совокупностью преимуществ и недостатков, связанных с их отдельными отличительными признаками способом отвода СОЖ, расположением режущих лезвий и распределением нагрузки между ними, типом направляющих элементов, наличием определенности базирования, уравновешенности и т. д. (см. гл. 1 и 2). Ниже рассматривается конструкция, геометрия заточки и особенности технологии сверления применяемыми в настоящее время инструментами (из указанных в табл. 9.1).

[c.177]

Приведены же они в табл. 9.1 для того, чтобы показать все инструменты, применяемые в настоящее время для сплошного сверления глубоких отверстий. Эжекторные сверла (группа За) в связи с организацией их централизованного изготовления могут получить широкое применение. Сверла с М-образной заточкой (группа 26), имеющие режущую часть из быстрорежущей стали, в настоящее время из-за малой производительности практически не применяются. Преимущества и недостатки каждой разновидности инструмента, приведенной в таблице, определяются совокупностью преимуществ и недостатков, связанных с их отдельными отличительными признаками способом отвода СОЖ, расположением режущих лезвий и распределением нагрузки между ними, типом направляющих элементов, наличием определенности базирования, уравновешенности и т. д. (см. гл. 1 и 2). Ниже рассматривается конструкция, геометрия заточки и особенности технологии сверления применяемыми в настоящее время инструментами (из указанных в табл. 9.1).

[c.177]

Применяют также и трубчато-лопаточные сверла. На рис. 9.33 приведена конструкция такого сверла диаметром 5,08 мм для вибрационного сверления отверстия в корпусе распылителя [37]. Стеблевая часть сверла выполнена из сплошного стержня из стали 40Х, термообработанной до твердости 25—30 НКСэ с фрезерованным У-образным пазом с углом 120°. На заднем конце сверла закреплен хвостовик диаметром 10 мм. Сверло оснащено двумя направляющими шпонками и режущей пластиной из твердого сплава марки ВК8. В специальную продольную канавку, расположенную с противоположной стороны У-образного паза, впаяна латунная трубка для подвода СОЖ в зону резания. С изменением марки обрабатываемого материала геометрия заточки

[c.218]

На рис. 9.33 приведена конструкция такого сверла диаметром 5,08 мм для вибрационного сверления отверстия в корпусе распылителя [37]. Стеблевая часть сверла выполнена из сплошного стержня из стали 40Х, термообработанной до твердости 25—30 НКСэ с фрезерованным У-образным пазом с углом 120°. На заднем конце сверла закреплен хвостовик диаметром 10 мм. Сверло оснащено двумя направляющими шпонками и режущей пластиной из твердого сплава марки ВК8. В специальную продольную канавку, расположенную с противоположной стороны У-образного паза, впаяна латунная трубка для подвода СОЖ в зону резания. С изменением марки обрабатываемого материала геометрия заточки

[c.218]

СХЕМА ЗАТОЧКИ СВЕРЛА НА СВЕРЛО- ОП КОНТРОЛЬ ГЕОМЕТРИИ СВЕРЛА КОМП- [c.46]

Формы заточки сверла. Геометрию сверла можно улучшить двойной заточкой, подточкой поперечной кромки и ленточек. [c.153]

Геометрические параметры сверла. С увеличением угла (О осевая сила Р и момент М уменьшаются в связи с увеличением передних углов на главных режущих кромках и облегчением отвода стружки. Угол ф (2ф) влияет на составляющие силы резания и момент по аналогии с точением при уменьшении угла осевая сила Р уменьшается, а тангенциальная Р, увеличивается, тем самым увеличивается и М. С уменьшением угла 2ф сопротивление резанию в связи с увеличением у уменьшается, но одновременно увеличивается ширина среза и уменьшается его толщина. Последнее ведет к росту деформации (тонкие стружки деформируются полнее) и, следовательно, росту силы Р, и момента М. Угол резания поперечной кромки 6 5> 90° (см. рис. 92, б) и это значительно увеличивает осевую силу Р . Ранее было отмечено, что сила, действующая на поперечную кромку P J передний угол, тем самым создаются более благоприятные условия резания вблизи нее. На величину М геометрия поперечной кромки влияет слабо. Двойная заточка сверла также слабо влияет на Р(, и М.

[c.157]

Угол ф (2ф) влияет на составляющие силы резания и момент по аналогии с точением при уменьшении угла осевая сила Р уменьшается, а тангенциальная Р, увеличивается, тем самым увеличивается и М. С уменьшением угла 2ф сопротивление резанию в связи с увеличением у уменьшается, но одновременно увеличивается ширина среза и уменьшается его толщина. Последнее ведет к росту деформации (тонкие стружки деформируются полнее) и, следовательно, росту силы Р, и момента М. Угол резания поперечной кромки 6 5> 90° (см. рис. 92, б) и это значительно увеличивает осевую силу Р . Ранее было отмечено, что сила, действующая на поперечную кромку P J передний угол, тем самым создаются более благоприятные условия резания вблизи нее. На величину М геометрия поперечной кромки влияет слабо. Двойная заточка сверла также слабо влияет на Р(, и М.

[c.157]

Известны также и другие предложения новаторов производства по совершенство ванию геометрии заточки сверл. Так, например, для улучшения условий дробления стружки и уменьшения осевого усилия на главных режущих кромках сверл, предложенных Е. Я. Есииовичем, прорезаны две

[c.233]

Я. Есииовичем, прорезаны две

[c.233]

При заточке спиральных сверл и вырезных зенкеров необходимо точно выполнять их геометрию. Неправильная заточка может привести к тому, что режущие лезвия окажутся неравной длины и с разными углами заточки. Пользование таким инструмнтом неизбежно приводит к увеличению диаметра отверстия, а в ряде слу-ча ез—-к браку. Во избежание неправильной заточки сверл необходимо пользоваться специальными шаблонами, контролирующими угол заточки режущих лезвий. [c.199]

Заточка сверл выполняется в заточных мастерских специали-стами-заточниками на специальных станках, таких, наприд1ер, как станки моделей 3652, 3658, 3659А и др., обеспечивающие получение необходимой геометрии режущей части сверла. [c.200]

Рещая проблему упругого последействия углепластика в отверстии и исключая повторное сверление, увеличивающее стоимость и сроки введения конструкции в эксплуатацию, фирма Northrop oi p. создала интегрированное с зенкером перовое сверло, геометрия заточки которого представлена на рис. 5.5 [12]. Эксперименты с этим сверлом на углепластике толщиной 12,7 мм показали, что оптимальными являются частота вращения 2800 об/мин и подача 0,04 мм/об при охлаждении стру-

[c.130]

создала интегрированное с зенкером перовое сверло, геометрия заточки которого представлена на рис. 5.5 [12]. Эксперименты с этим сверлом на углепластике толщиной 12,7 мм показали, что оптимальными являются частота вращения 2800 об/мин и подача 0,04 мм/об при охлаждении стру-

[c.130]

Прибор типа 2УРИ для измерения углов многолезвийного режущего инструмента, Маятниковый угломер типа ЗУРИ-М, Прибор типа ПКР для контро.ля углов призматических резцов, Прибор типа К60-6 для контроля переднего угла у метчиков. Прибор типа К10-17 для контроля угла при вершине и симметричности заточки сверл. Прибор КЗЗ-5 для контроля геометрии концевых фрез с коническим хвостовиком. Прибор КЗЗ-4 для контроля концевых фрез с цилиндрическим хвостовиком [c.783]

Ручная заточка сверл не может оба печить соблюдения этих условий. Для получения правильной геометрии сверла и высокого ка-. чества заточенных поверхностей необходимо затачивать сверла на специальных станках или приспособлениях. [c.240]

[c.240]

Заточка сверл. Чтобы придать сверлу необходимую геометрию или восстановить после износа, его затачивают. Заточка выполняется из специалпзированыых сверлозаточных стайках либо вручную -а точилах шлифовальными кругами, характеристика которых при-недена в табл, 37 (см. гл. IV). [c.151]

Величины подач и скоростей реза1ния в зависимости от диаметра сверла при обработке стали с пределом прочности 60—70 кг ммР- и чугуна с твердостью по Бринеллю 120—180 быстрорежущими сверлами приведены в табл. 27. Данные для вы бора подач и скоростей при обработке серого чугуна сверлами с пластинками твердых сплавов ВК8 приведены в табл. 28. При обра ботке стали с охлаждением табличные скорости резания следует умножать на коэффициент /С =1,25. Остальные поправочные коэффициенты на измененные условия работы даются в табл. 29. При выборе геометрии режущей части инструмента следует иметь в виду, что двойная заточка сверла позволяет увеличить скорости на 10—15%. [c.166]

[c.166]

Большие подачи применялись для сверл со специальной геометрией заточки, разработанной новаторами производства тт. Гад-жиевым. Жировым, Ильичевым, Костыря, Медиковым и др. [c.134]

Д1ногие слесари и сверловщики — новаторы производства, стремясь улучшить работу сверл, совершенствуют их геометрию и способы подточки. Наиболее заметных успехов в этом направлении добился сверловщик Средневолжского станкостроительного завода В. И. Жиров, разработавший новую геометрию заточки спирального сверла. [c.325]

При правильной эксплуатации в качестве предельных значений износа можно рекомендовать следующие величины при сверлении сталей—износ по задней поверхности 1 —1,2 мм, при сверлении чугуна— износ по уголкам в пределах 0,5—0,8 мм для твердого чугуна и 0,9—1,2 мм для чугуна средней твердости. Затупленные участки сверл должны быть удалены путем заточки задних (затылован-ных) поверхностей. При этом необходимо обеспечить надлежащие величины углов задней заточки и угла при верщине, а также симметричность режущих кромок и правильную форму перемычки. Ручная заточка не может обеспечить правильной геометрии сверла и почти всегда приводит к различным дефектам. Поэтому необходимо для заточки сверл пользоваться специальными станками или в крайнем случае специальными приспособления.ми к простым точильным станкам.

[c.3]

Ручная заточка не может обеспечить правильной геометрии сверла и почти всегда приводит к различным дефектам. Поэтому необходимо для заточки сверл пользоваться специальными станками или в крайнем случае специальными приспособления.ми к простым точильным станкам.

[c.3]

Виды и углы заточки сверл для стали и алюминия

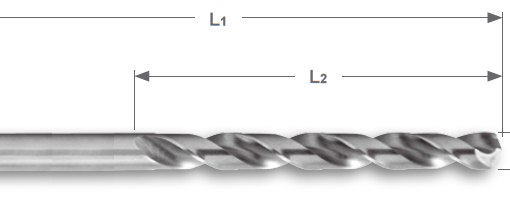

Для сверления отверстий применяют спиральные сверла. Спиральное сверло (рис. 64) состоит из рабочей части, хвостовика, шейки, лапки, или поводка. Хвостовик сверла закрепляется в патроне пневматической или электрической машины или в шпинделе станка.

Рис. 64. Спиральное сверло и его части

Сверла изготовляют с обыкновенной и двойной заточкой. Сверла с обыкновенной заточкой имеют на режущей части одну поперечную и две режущие кромки. Сверла с двойной заточкой отличаются тем, что имеют двойной угол при вершине; их режущие кромки выполнены в виде ломаной линии. Сверла с обыкновенной заточкой диаметром от 0,25 до 12 мм применяют для сверления стали, чугуна, цветных металлов и их сплавов. Сверла с обыкновенной заточкой диаметром свыше 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении до 50 кг/мм2. Сверла с двойной заточкой диаметром от 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении более 50 кг/мм2.

Сверла с обыкновенной заточкой диаметром свыше 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении до 50 кг/мм2. Сверла с двойной заточкой диаметром от 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении более 50 кг/мм2.

Рис. 65. Заточка и проверка спиральных сверл:

а, в — сверло заточено неправильно, б — сверло заточено правильно, г, д — проверка угла наклона и длины режущей кромки, е — проверка угла наклона к оси поперечной кромки, ж — проверка величины угла снятии затылка

Для нормальной работы спирального сверла с обыкновенной заточкой необходимо, чтобы угол при вершине был равен 118° (рис. 65,6).

Если угол при вершине будет больше 118° (рис. 65,а), сверло, имея укороченные размеры режущих кромок, станет неустойчивым, легко будет смещаться и разбивать отверстия или сломается, так как оно не может быстро углубляться в металл, когда на него действует усилие подачи. Если, наоборот, угол при вершине будет меньше 118° (рис. 65,б), получится слишком большое давление острия на обрабатываемый материал, что также часто приводит к поломке сверла.

Если, наоборот, угол при вершине будет меньше 118° (рис. 65,б), получится слишком большое давление острия на обрабатываемый материал, что также часто приводит к поломке сверла.

Обе режущие кромки затачивают строго под одинаковым углом к оси сверла, кромки должны быть равными по длине, в противном случае сверло будет бить и отверстие получится неправильным, т. е. больше диаметра сверла. Кроме того, одностороннее заточенное сверло быстрее тупится, так как работает одной кромкой.

Угол при вершине сверла, равный 118°, до известной степени является универсальным — пригодным для сверления стали и чугуна. При сверлении отверстий в других металлах и сплавах сверла затачивают под следующими углами: латуни и бронзы — 130—140°, красной меди — 125°, алюминия и дюралюминия — 140°.

Вручную заточить правильно сверло трудно, поэтому сверла затачивают на специальных станках.

Для проверки заточки сверл пользуются специальными шаблонами (рис. 65, г, д, е, ж), позволяющими с достаточной точностью определить заточку.

65, г, д, е, ж), позволяющими с достаточной точностью определить заточку.

Углы заточки сверла по металлу: таблица для правильной геометрии инструмента

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Нормальная заточка

Используется в большинстве сверл общего назначения. Одно из преимуществ — относительно простая переточка. Считается, что ее можно выполнить вручную, однако настоятельно рекомендуется применять специальные станки (см. ниже.). Недостатком является относительно большая длина «перемычки» в центральной части (около 1/5 диаметра сверла). В зоне «перемычки» происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Заостренная заточка

Отличается выполнением небольших подточек с целью уменьшения длины «перемычки». Считается нормальным, если длина «перемычки» за счет этого снижается до 1/10 диаметра сверла. Такое сверло гораздо лучше ведет себя в момент засверливания, его меньше уводит в сторону и размеры углубления после накернивания могут быть меньше. Также уменьшаются усилие подачи и необходимый крутящий момент привода. Недостатками данной заточки являются большая трудоемкость ее выполнения (особенно при небольшом диаметре сверла) и снижение прочности заостренной режущей кромки. Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Правила хранения сверл

На рабочих местах промышленных предприятий хранение сверл осуществляется в инструментальных шкафах и тумбочках из листового металла, установленных в непосредственной близости от станка, а также на стеллажах в специальных инструментальных кладовых. Сверлильный инструмент необходимо укладывать в определенном порядке (по типам и диаметрам) в соответствующие отсеки, пеналы или чехлы. Укладка должна обеспечивать сохранность режущих кромок, а также рабочих и посадочных поверхностей. Перед помещением на хранение сверлильный инструмент очищают от металлической пыли и загрязнений, а в случае неиспользования в течение длительного времени смазывают литолом или техническим вазелином. В целях предотвращения возникновения коррозии запрещается располагать рядом с местами хранения инструмента кислотосодержащие и прочие агрессивные жидкости. В домашних мастерских инструмент должен храниться с соблюдением таких же правил. Только вместо тумбочек и шкафов здесь гораздо удобнее использовать пластиковые пеналы и специальные подставки (см. видео ниже).

Сверлильный инструмент необходимо укладывать в определенном порядке (по типам и диаметрам) в соответствующие отсеки, пеналы или чехлы. Укладка должна обеспечивать сохранность режущих кромок, а также рабочих и посадочных поверхностей. Перед помещением на хранение сверлильный инструмент очищают от металлической пыли и загрязнений, а в случае неиспользования в течение длительного времени смазывают литолом или техническим вазелином. В целях предотвращения возникновения коррозии запрещается располагать рядом с местами хранения инструмента кислотосодержащие и прочие агрессивные жидкости. В домашних мастерских инструмент должен храниться с соблюдением таких же правил. Только вместо тумбочек и шкафов здесь гораздо удобнее использовать пластиковые пеналы и специальные подставки (см. видео ниже).

При сверлении глубоких отверстий в металле рекомендуется поливать поверхность инструмента небольшим количеством масла. На производстве обычно используют И-20, но не у всех есть возможность приобрести именно эту марку. А какое масло взамен индустриального можно использовать в домашних условиях? Поделитесь, пожалуйста, своими соображениями и рекомендациями по этому вопросу в комментариях.

А какое масло взамен индустриального можно использовать в домашних условиях? Поделитесь, пожалуйста, своими соображениями и рекомендациями по этому вопросу в комментариях.

Конструктивные элементы сверла

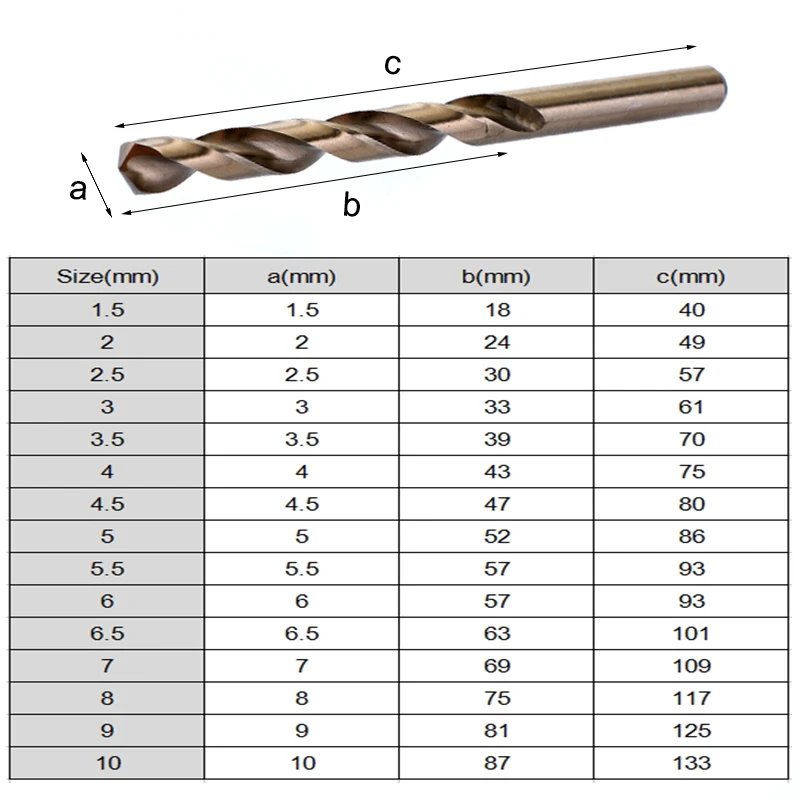

Сверло имеет сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки, шириной зуба (пера) и диаметром (толщиной) сердцевины.

Диаметр сверла

(d).

Выбор диаметра сверла зависит от технологического процесса получения данного отверстия.

Ленточка сверла.

Обеспечивает направление сверла в процессе резания, уменьшает трение об поверхность отверстия и уменьшает теплообразование.

Ширина ленточки бывает от0,2–2

мм в зависимости от диаметра сверла. Ширину ленточки выбирают:

при обработке легких сплавов равной

f

=1,2+0,2682ln{d-18+[(d-18)2+1]1/2}

;

при обработке других материалов

f

=(0,1…0,5)d1/3

.

Высота ленточки обычно составляет 0,025

d

мм.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику, т.е. обратную конусность по диаметру на каждые 100 мм длины. Для быстрорежущих сверл обратная конусность по диаметру составляет 0,03-0,12 мм. Для твердосплавных сверл – 0,1-0,12 мм.

Сердцевина сверла

влияет на прочность и жесткость, характеризуется диаметром сердцевины –

dо

. Величина диаметра сердцевины выбирается в зависимости от диаметра сверла. Для повышения жесткости и прочности сверла его сердцевина утолщается к хвостовику на 1,4-1,8 мм на каждые 100 мм длины.

Перемычка сверла оказывает влияние на процесс резания.

Режущие элементы сверла.

Рабочая часть сверла (см. рис.) имеет шестьлезвий (режущих кромок). Две

главные режущие кромки

(1-2, 1’-2’). Две

вспомогательных кромки

(1-3, 1’-3’) расположенных на калибрующей части и служащие для направления сверла в процессе работы. Две

Две

поперечные кромки

(0-2, 0-2’) образующие перемычку. Все эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3-1, 1-2, 2-2’, 2’-1’, 1’-3’).

Спиральные сверла

Спиральные сверла имеют самое широкое применение. Спиральной сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих углов на рабочем конце. Сверла изготавливаются как из быстрорежущей стали, так и твердого сплава.

Спиральные сверла изготовляют с цилиндрическим, коническим и шестигранными хвостовиками. Сверла с цилиндрическим хвостовиком изготавляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

У сверл с коническим хвостовиком лапка на концевой части сверла (2) служит упором при выбивание сверла (1) из гнезда конуса (3) посредством клина (4). Спиральные сверла стандартизованы. Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр. Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком — диаметр плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

Поэтому выбирают только такие размеры отверстий, для которых имеется соответствующий диаметр сверла. Основным размером сверла принято считать диаметр. Длина рабочей части сверла, в зависимости от диаметра, составляет: в сверлах с цилиндрическим хвостовиком — диаметр плюс 50 мм, а с коническим – 2 диаметра плюс 120 мм.

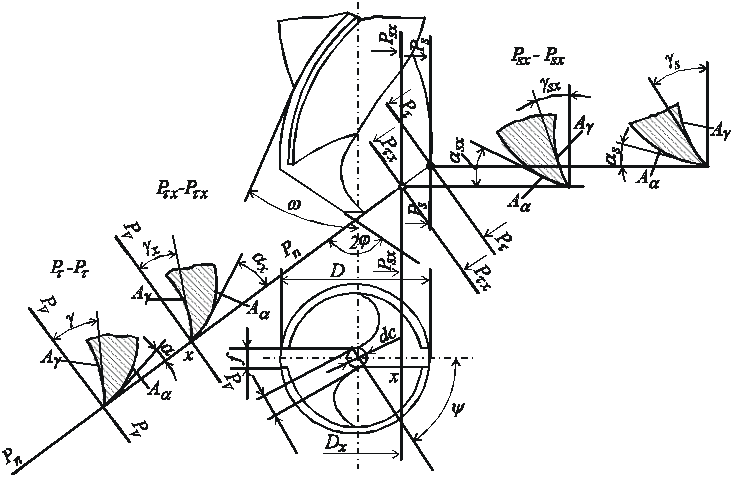

Геометрия спиральных сверл

Геометрические параметры режущей части сверла состоят из переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2φ (фи), угла наклона винтовой канавки ω (омега) и угла наклона поперечной кромки сверл ψ (пси).

Угол при вершине сверла 2φ выбирается в зависимости от обрабатываемого материала и составляет:

Сталь, чугун, твердая бронза 116°—118° Коррозионно стойкая сталь и сплавы 127° Титановые сплавы 135°-140° Красная медь 125° Мягкая бронза, латунь 120°-130° Алюминий 130°—140° Магниевые сплавы 90° Целлулоид, эбонит 85°—90° Мрамор и другие хрупкие материалы 80° Гетинакс, винипласт, пластмассы 90°—100° Органическое стекло 70° Мрамор, эбонит 140° Древесина 140°

Задний угол заточки α измеряется в параллельной оси сверла. При самой обычной заточке его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение задней поверхности сверла о заготовку. Чтобы понять, зачем нужен задний угол, попробуйте снять обычным ножом стружку с деревянной дощечки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку. «Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

При самой обычной заточке его значения так же, как и переднего угла, изменяются. У наружной окружности сверла задний угол равен 8—12°, а у оси — 20—25°. Задний угол сверла уменьшает трение задней поверхности сверла о заготовку. Чтобы понять, зачем нужен задний угол, попробуйте снять обычным ножом стружку с деревянной дощечки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку. «Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину и придется снимать толстую стружку со значительными усилиями.

Наклон канавок к оси сверла ω может составлять от 10 до 55°. Угол наклона винтовой канавки определяет значение переднего угла: чем больше угол наклона, тем больше передний угол. Это облегчает процесс резания и улучшает выход стружки. Угол наклона канавки выбирается в зависимости от диаметра сверла и свойств обрабатываемого материала. Для каждого материала существует свой оптимальный угол подъема (для цветных металлов 34°-45°, стали — 25°-30°).

Для каждого материала существует свой оптимальный угол подъема (для цветных металлов 34°-45°, стали — 25°-30°).

Процесс сверления — это довольно сложный процесс во время которого происходит сдвиг отдельных частиц, пластическая деформация и другие явления. Когда режущая кромка спирального сверла внедряется в какой-то материал, она «вынуждает» стружку скользить по своей передней поверхности. При сверлении хрупкого материала, например чугуна, образуется сыпучая стружка, а если материал пластичен, например медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, например у многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

Передний угол заточки γ определяется в плоскости перпендикулярной режущей кромке. При обычной заточке передний угол в различных точках режущей кромки имеет разные значения. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый его износ. Данный недостаток решается различными способами подточками вершины сверла.

Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. У вершины сверла передний угол заточки будет равен 1—4°. Изменение значения переднего угла является недостатком спирального сверла и вызывает неравномерный и быстрый его износ. Данный недостаток решается различными способами подточками вершины сверла.

Линия, образованная пересечением поверхностей заточки сверла, называется поперечной кромкой, которая образует угол ψ, равный 55°. Величина поперечной кромки принимается обычно равной 0,13 D (где D – диаметр сверла).

Для уменьшения трения боковой поверхности о стенки отверстия с нее снимается фаска. При этом вдоль винтовой канавки получается узкая полоска – ленточка, которая служит также в качестве направляющей сверла.

Для обеспечения повышенной прочности и жесткости твердосплавных сверл по сравнению со сверлами из быстрорежущей стали увеличивают сердцевину до 0,25 диаметра сверла.

Чистота просверленных отверстий и высокая производительность при сверлении достигается лишь при условии работы с остро и правильно заточенным сверлом. В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки. Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки. Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Крепление обрабатываемой детали.