Листогиб своими руками – поворотный, роликовый и валковый

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 1200. Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали.

Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей. - Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 900, но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

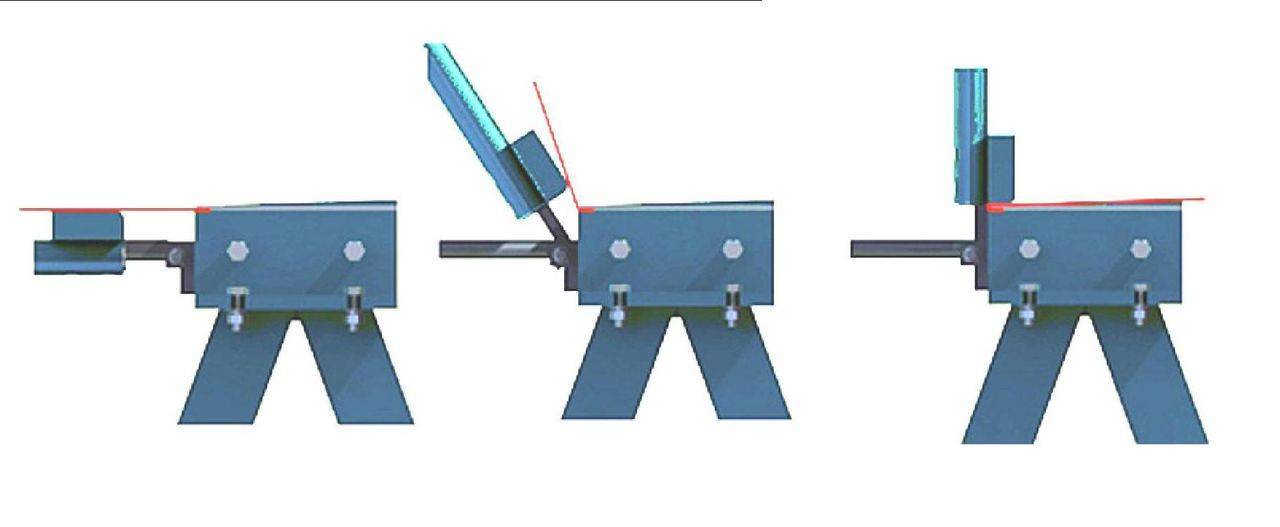

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

Самодельный станок с поворотной рамой

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего.

Конструкция его хорошо видна на схеме:

Конструкция его хорошо видна на схеме:Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный — для гибки крупного листа под углом до 90 0. Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.

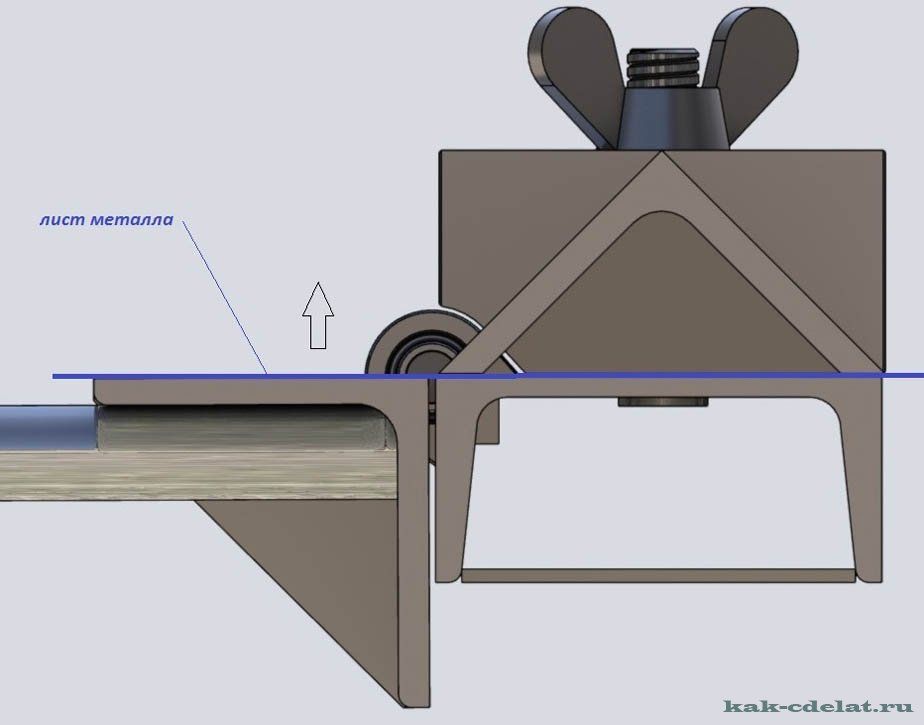

Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 120 Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части.

Диаметр такого отверстия должен немного превышать размеры болта.

Диаметр такого отверстия должен немного превышать размеры болта. Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

| Марка | Мобильность / вандалостойкость | Стоимость ремонта устройства | Толщина металла / ресурс рабочей части (п. м.) | Стоимость тыс. долларов |

| Tapco | Высокая / низкая | Высокая | 0,7 / 10000 | От 2,0 |

| Van Mark | Высокая / низкая | Высокая | 1,0 / 10000 | От 2,0 |

| Jouanel | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Mazanek | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Schechtl | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| ЛГС-26 | Высокая / высокая | Низкая | 0,7 / 10000 | Порядка 32,0 |

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

Оцените статью: Поделитесь с друзьями!Как сделать мини станок для гибки металла

Наличие гибочного станка в домашней мастерской будет совсем нелишним. С его помощью можно изгибать тонкие листы жести и алюминия для самых разных нужд.Понадобится

Поскольку мы собираемся работать с тонкими материалами, то и усилия изгиба будут не слишком большими. С учетом этих факторов, производим подбор материалов:

- уголок 25×25 мм длиной 500 мм;

- стержень диаметром 8 мм длиной 250 мм;

- две навесных петли 25×60 мм;

- два болта 6×50 мм с гайками;

- четыре винта;

- деревянный брус 50×100×300 мм.

Чтобы выполнить все операции, понадобится дрель со сверлами диаметром 3,5 и 6,5 мм, ленточная пила, сварочное оборудование, тиски и струбцины.

Процесс изготовления мини гибочного станка

Разрезаем уголок 25×25 мм ленточной пилой на пять отрезков: три – длиной 125 мм и два – 62,5 мм. Также отрезаем от стального стержня диаметром 8 мм отрезок длиной 250 мм для изготовления ручки.

Два стальных уголка по 125 мм складываем полками вниз и зажимаем в тиски. Третий укладываем на один из двух, зажатых в тиски, так, чтобы наружная сторона вертикальной полки совпала с линией соединения двух нижних уголков, и сжимаем их струбцинами.

Помещаем во внутренний угол, образованный тремя элементами, навесные петли. Плотно прижимаем их к полкам и через отверстия для шурупов привариваем к металлу. Убеждаемся, что петли свободно складываются и раскладываются.

Снова складываем шарниры и по центру поперечно упираем в вертикальную полку стальной стержень и привариваем его к горизонтальной полке с наружной стороны.

На полке уголка без ручки сверлим по центру, отступив от торцов 12 мм, по одному отверстию диаметром 6,5 мм. Кладем этот элемент на продольный угол деревянного бруса ближе к одному концу, чтобы полка с отверстиями оказалась сверху. Используя этот уголок как шаблон, сверлим два сквозных отверстия в брусе, который за другой конец зажат в тисках.

В третьем уголке тем же сверлом выполняем также два отверстия на таком же расстоянии друг от друга, что и во втором уголке. Он будет крепиться к нему так, чтобы его угол был направлен в сторону от петель. Но центры отверстий в третьем уголке смещаем к кромке горизонтальной полки на величину толщины материала для изгиба.

В нашем случае величина смещения должна быть 1,6 мм.

В двух коротких заготовках уголка по краям сверлим отверстия диаметром 3,5 мм и прикручиваем их винтами к деревянному брусу так, чтобы они упирались в продольно закрепленный большой уголок и составляли с ним 90 градусов.

Наш станок готов к работе.

Испытание станка

Ослабляем гайки крепления уголков и в образовавшуюся щель между ними просовываем полоску металла, которую необходимо согнуть. Чтобы изгиб получился ровным, прижимаем полоску к направляющему уголку.

После этого затягиваем гайки, не допуская перетяга дальней гайки и перекоса прижимного уголка. Щель между уголками должна быть одинаковой по всей их длине.

Ручку, которая до сих пор висела вертикально вниз, поднимаем до горизонтального положения. В процессе ее перемещения из первого положения во второе, происходит изгиб металла.

Ослабляем гайки и освобождаем изгибаемый материал. После этого вынимаем его из станка, если изгиб закончился, или перемещаем в другое положение и продолжаем изгибные операции.

Original article in English

Как сделать листогибочный станок своими руками

В современном строительстве невозможно представить работу, связанную с железобетонными конструкциями, металлической арматурой или созданием фундамента, без использования удобных гибочных станков, которые способны выполнять много полезных функций. Ручные самодельные листогибы являются достаточно простыми инструментами, которые позволяют из листового материала изгибать качественные изделия даже неквалифицированному мастеру.

Первые механические листогибочные прессы изобрели в США. Возникновение листогибов свое начало берет еще с 19 столетия, когда в производственных организациях всевозможных отраслей назрела необходимость широкого выпуска металлических конструктивных деталей.

Изготовление изделий из металла без использования специального оборудования было чрезвычайно дорогостоящим и занимало много времени. Затем были попытки внедрить в производство пневматический пресс, однако они потерпели крах, так как отличались малой производительностью и плохой видимостью материала.

Но технический процесс на месте не стоит, и неудобные, массивные, потребляющие много энергии и травмоопасные механические листогибы заменили на более лучшие в эксплуатационных свойствах гидравлические модели. Это случилось во второй половине 20 века, когда началась налаживаться обработка стали. А далее пошло-поехало…

Работа учёных в данной среде способствовала автоматизации листогибочных станков, развитию дополнительного оборудования и безопасности сотрудников. Спустя 60 лет листогибочный станок стал неотъемлемой частью производства. А сегодня даже частные мастера постоянно задаются вопросом, как сделать листогиб своими руками.

Предназначение листогибочного станка

Листогибочный станок представляет собой прессовое устройство, которое производит гибку цельных листов металла или вырезанных полос из него разной толщины и формы. Самодельный листогиб способен изгибать листы под желаемым углом, вместе с этим не нарушая плоскостности. Листогибочные станки используют для обработки листов из латуни, стали, алюминия и меди, а также прочих металлов с толщиной до 0,7-0,8 миллиметров.

При этом отсутствуют у отгибаемой части листа деформации, которых невозможно достичь при использовании традиционной киянки и оправки. Это позволяет из листа изготавливать самые разные предметы. Изделия, которые сделаны таким способом, почти не отличаются от аналогичных, изготовленных на промышленных станках.

Наличие на гибочной балке силиконовой вставки делает возможным изгибание окрашенных листов без опасности повреждения покрытия. Также предусмотрены удобные функции регулирования толщины листов, что предстоит изогнуть. Листогиб сгибает без труда листы из железа и жести, точность и качество сгиба при этом достаточно высокие и отвечают всем требованиям. Многие из таких станков могут одновременно проводить резку металла.

Листогибочное оборудование широко применяется:

в машиностроении — для изготовления кузовов и запчастей;

в корабле- и авиастроении;

в области строительства – отделка фронтов крыш, изготовление кровли, вентиляционных шахт и воздухоотводов, ветровых планок и карнизов, дверных и оконных переплетов, облицовка фасадов, производство коньков и отливов для окон, а также элементов металлического сайдинга, металлочерепицы и профнастила;

в электронике – для изготовления корпусов персональных компьютеров, стиральных машин, холодильников и микроволновых печей;

в мебельном производстве — для создания незамкнутых и замкнутых профилей, конусов, коробов, цилиндров.

Листогибочный станок состоит из листа железа, что является основанием, прижима, обжимного пуансона с креплением, 2 струбцин для прикрепления оборудования к столешнице верстака. Изготавливают листогиб своими руками из металлических заготовок. Специалисты рекомендуют на металлобазе купить швеллер 6,5 – 8, что имеет длину 500 — 650 миллиметров, на котором держится вся конструкция листогиба.

Зачастую листогибы снабжены дополнительными опциями: приспособлением для держания рулонного металла, угломером, дублирующими опорами для металлических листов и профилирующим устройством. Иногда практикуют изготовление листогиба с усиленной опорой, которая обеспечивает надежное крепление станка, и специальный роликовый нож, что может резать металл на уровне качества, достигаемого на фабриках.

Конструкция листогибочного станка

Листогибочный аппарат в большинстве случаев используется для изготовления из металлопрофиля элементов кровли. В устройство листогиба листы можно заправлять с тыльной и передней стороны, что избавляет от потребности проведения предварительной порезки. В конструкции имеется резец, который позволяет резать металл прямо на объекте.

Главными элементами чертежа самодельного листогиба для сгибания листового металла являются следующие:

Роликовый нож. Этот инструмент изготавливается из самого прочного и качественного стального сплава, ресурс функционирования колеблется в пределах 25 километров металла полумиллиметровой толщины. Нож можно заточить после окончания ресурса и цикл проделать несколько раз. Конструкция стального ножа с порошковой посыпкой является весьма стойкой к нагрузкам, вес достигает 5 килограммов.

Задний стол. На стол легко помещается рабочий лист металла, который вы можете двигать в требуемом направлении, заправлять для работы. Сгибатель и резак материала устанавливается на опорах стола.

Подставка. Рабочий стол размещается на деревянной подставке, поэтому листогибочный станок не скользит по полу. Предусмотрена возможность регулирования высоты подставки, а станок способен перемещаться на колёсах просто, что удобно для регулярной перевозки.

Передние упоры. Данные элементы позволяют задавать ширину разреза, при этом их конструкция может поворачиваться на 180 градусов, после чего возвращаться в первое положение.

Измерительная пластина и упор сгиба угла. Упор способен быстро устанавливать необходимый угол листа, или сам процесс сгибания выполнять без фиксации под произвольным углом.

Принцип работы станка

Ручной самодельный листогиб предназначается для изготовления профильных деталей из тонколистовой стали, алюминия и меди: толщиной 0,5-0,7 миллиметра, шириной до 2500 миллиметров, с высотой полки от 20 миллиметров, отрезания полос данного листа от 80 до 400 миллиметров для складывания загнутой полки для придания изделию дополнительной жесткости.

Принцип работы листогибочного станка основывается на фиксации заготовки на столе листогиба с помощью прижимной рамы и дальнейшем загибе поворотной балкой на нужный угол выступающей части заготовки. Максимальный угол загиба достигает 135 градусов, предусмотрена возможность догиба до 180 градусов. От мощности прессового механизма зависит предельная толщина металла, что подается.

Прижим совершается в механическом режиме с использованием эксцентриковой стяжки. Вы можете отрегулировать усилие прижима. Простая конструкция листогибочного станка и используемые материалы способны обеспечивать его безотказность и высокую надёжность, а также ремонтопригодность в суровых условиях — даже в полевых. Особенность конструкции состоит в возможности неограниченной подачи заготовок по длине.

В продаже имеются специальные станки, чертежи листогибов данного типа имеют некие отличительные особенности. Прижим заготовки может осуществляться с помощью электромагнита, который располагается в корпусе аппарата. Мощность электромагнита способна обеспечивать прижим, исключающий выскальзывание из-под прижимной балки заготовки.

Повышенная жёсткость вышеописанной конструкции демонстрирует прямолинейность и высокое качество изгиба. Длина заготовок и угол гибки бывают фиксированными или заданными при помощи ограничителей для создания одинаковых или однотипных деталей.

Также в ассортименте предложены гибочные прессы, деформация заготовок в которых совершается благодаря вдавливанию её в выемку матрицы выступом пуансона. Усилие обеспечено гидро- или пневмоприводом. Подобное листогибочное оборудование предназначается для изгибания листовой стали, которая имеет толщину до 3 миллиметров на длине до 2500 миллиметров.

Разновидности листогибочных станков

Листогибочное оборудование по мобильности делится на передвижное и стационарное. Первые виды станков используют на производстве для обработки большого объема материала, вторые станки – на небольших предприятиях или стройках для изготовления отдельных деталей.

Зависимо от методики обработки материала, листогибочные станки бывают поворотными, оснащенными гибочной балкой, прессовыми с пуансоном и матрицей, ротационными – схемы листогибов предусматривают наличие валок.

По виду привода листогибочные станки разделяются на 5 типов:

Пневматические аппараты работают за счет функционирования пневмоцилиндров, в основном в продаже представлены поворотные модели.

Электромеханические станки являются стационарными механизмами, оснащенными приводной системой, электродвигателем и редуктором.

Механические станки представляют собой стационарные машины, которые функционируют благодаря энергии маховика.

Гидравлические станки способны действовать за счет гидроцилиндров.

Ручные станки для своей эксплуатации требуют мускульную силу рабочих и являются очень удобными для быстрой перевозки и работы в местах производства изделий.

При выборе листогибочного станка или изготовлении своими руками листогиба необходимо определиться с толщиной листов металла, потому что оптимальным решением для обработки материала, который имеет толщину меньше 0,1 сантиметра, считается ручной станок.

Этот аппарат способен обеспечить необходимую точность и освобождать хозяев от больших вложений. Если требуются разные детали из металла, что имеют толщину больше 1 сантиметра, лучше всего выбрать промышленную модель с электроприводом и возможностями выполнения широкого спектра функций. Такие станки стоят намного больше, занимают большую площадь, однако демонстрируют высокую производительность.

Изготовление листогибочного станка

Листогибочный станок в практике самодельщиков — пока малораспространенное приспособление. Однако данный инструмент является очень полезным, потому что даже неквалифицированным мастерам позволяет качественно выполнять работу, связанную с гибкой листового металла.

Листогибочный станок, состоящий из основания, обжимного пуансона с рычагом, прижима и двух струбцин, можно изготовить при наличии электросварки. Необходимы только недеформированные уголки номер 3 и 5, а также отрезок швеллера. Основание принято изготавливать из швеллера номер 6,5 или 8, что имеет длину до 500 миллиметров. Размер принято выбирать по своему усмотрению.

Сделанный из уголка прижим способен обеспечить гибку листа на угол, что составляет больше 90 градусов, что, к примеру, нужно для соединения в фальц листов. Прижим изготовленного своими руками ручного листогиба отличается сварной конструкцией. Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Чтобы прижим получился жестким, рекомендуется использовать уголки, толщина полок которых составляет 5 миллиметров. Прижим делают короче основания на 70 миллиметров, к его торцам следует приварить кронштейны из отрезков уголка номер 3 со стенкой, толщина которой достигает 5 миллиметров.

Края полок уголка, которые контактируют с изгибаемым листом, обрабатывают напильником или фрезеруют, делая их параллельно основанию. В каждом уголке-кронштейне посредине полки необходимо просверлить отверстие, диаметр которого составляет 8 миллиметров.

Обжимной пуансон выполните из уголка номер 5, он на 10 миллиметров короче, чем прижим. Рычаг принято выгибать из арматурного стального прутка, что имеет диаметр 15 миллиметров, в виде скобы и приваривать к пуансону. Дальше выпилите из стального листа, толщина которого 5 миллиметров, щечки и просверлите в них по отверстию диаметром 10 миллиметров.

Снимите с ребра торцов уголка-пуансона фаски, длина которых 30 и глубина 5 миллиметров, что необходимы для крепления и установки стальных осей из прутка, что отличается диаметром 10 миллиметров. Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра.

Основание и пуансон для предварительной сборки нужно закрепить в слесарных тисках так, чтобы полки уголка и швеллера размещались в одной горизонтальной плоскости. Наденьте на оси пуансона щечки и прихватите их в нескольких точках к основанию электросваркой или крепят другим методом.

На данную поверхность для пробной гибки принято помещать лист из мягкого металла, что имеет толщину близко 1 миллиметра, и сверху фиксировать прижимом, притягивая его временно к основанию шпильками с накладками или струбцинами. Положение щечек относительно основы рекомендуется проверять посредством пробных гибок и корректировать при потребности. Убедившись в оптимальном положении щечек, их нужно приварить окончательно к основанию.

При использовании отверстий в кронштейнах прижима их сверлят диаметром 8 миллиметров в основании и нарезают резьбу М10 в них. Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой.

Притяните к основанию прижим гайками М10, под их головки подложите шайбы. Использовать желательно гайки-маховички, которые получится снять с водопроводной арматуры. При отвинчивании затяжных гаек отжатие прижима обеспечивают пружины, что надеты на болты. Можно применять и резиновые амортизаторы.

Струбцины для закрепления листогибочного станка к основанию являются самодельными, сваренными из уголка номер 3. Конструкция струбцин является совершенно понятной из чертежа листогиба своими руками. Зажимные винты М10 оснащены опорными накладками. Струбцины необходимо приварить к полке основания возле щечек.

Требования и техника безопасности

Разные виды листогибочных станков предназначены для разных целей, но все они должны соответствовать ниже обозначенным требованиям: удобство в работе, безопасность, минимальная энергопотребляемость, устойчивость, хорошее качество составляющих деталей, возможность замены элементов при выходе из строя, соответствие их требуемым стандартам.

Чтобы избежать возникновения производственных травм, настоятельно рекомендуется ознакомиться с техникой безопасности. Листогибочный станок является опасным устройством, так как содержит множество колющих и режущих элементов, которые представляют угрозу для здоровья и жизни оператора. Непосредственно перед работой нужно детально изучить инструкцию для каждого конкретного устройства. Работать с листогибом необходимо исключительно в защитной одежде.

Перед каждым запуском аппарата следует тщательно проводить проверку работоспособности оборудования. Запрещается гнуть листы металла выше допустимой толщины и оставлять листогибочный станок без присмотра.

Таким образом, листогибочный станок в умелых руках способен обеспечить высокое качество изготовления таких деталей, как кожухи, шасси, корпусы, также станок понадобится при соединении в фальц листов, гарантируя во всех случаях надлежащий товарный вид изделию. Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов.

__________________________________________________Почитать еще:чертежи с пошаговым описанием и видео работы

Где берут детали из металла различных форм? Ответ — покупают готовыми либо изготавливают самостоятельно. Готовые металлические детали намного дороже себестоимости металлического листа, а чтобы изготовить их самостоятельно, нужен специальный станок. Листогибочный станок можно изготовить своими руками, имея в наличии некоторые инструменты, материалы и, конечно, те самые «золотые руки». Видео и чертежи, представленные в нашей статье, тоже вам пригодятся.Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

Простейший станок-листогиб своими руками

Сооружение самодельного ручного листогиба сэкономит ваши деньги и будет настоящей находкой всякий раз, когда нужно иметь дело с листовым железом. Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:- Прижим;

- Обжимной пуансон;

- Ручка-рычаг;

- Основания.

Кстати, все детали вовсе не обязательно изготавливать из металла, можно использовать и дерево. Прочности древесины достаточно, чтобы обработать тонкие алюминиевые или железные листы. Обычная древесина для этого, конечно, мягковата, лучше брать твердые породы вроде дуба, ясеня, ореха и т.д. Но на крайний случай простейшего гаражного листогиба подойдет и сосновый материал.

За основу возьмите представленные чертежи:

- Укрепляем дерево металлическими уголками или листами металла;

- Где потребуется настоящая прочность, так это петли для станка, при помощи которых двигается его сгибающее звено;

- Если сгибающее звено будет приличного размера, то вам не понадобится даже утяжеляющая рама, чтобы оказывать нужное давление на тонкий металлический лист;

- Обжимной пуансон следует фиксировать барашковыми гайками, главное, положить под них шайбы;

- Для работы с листами разной толщины можно сделать заготовки нескольких пуансонов, у которых пазы разной толщины;

- Чтобы гнуть металлические листы под 90 градусов, нужно оборудовать ограничительную поверхность с наклоном около 5 градусов. Иначе идеально прямой угол сделать будет невозможно.

Секрет! Чтобы делать точные изгибы, нужно в предполагаемом месте изгиба сделать надпил, который будет направлять процесс в нужное русло.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы. Ручку нужно приварить к уголкам с двух концов;

- На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° . Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

- Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом. Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

- В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10. В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

- Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима. На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

Некоторые рекомендуют просто пройтись по прижиму напильником или, что еще более диковинно, болгаркой. Однако вы должны осознавать, что такая обработка плоскости прижима не даст идеальной точности – допустимая неровность этого элемента всего 0,2 мм. Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

Оцените статью: Поделитесь с друзьями!

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Как проводится гибка листового металла?

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Блок: 1/4 | Кол-во символов: 278

Источник: https://WikiMetall.ru/metalloobrabotka/gibka-listovogo-metalla.html

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Блок: 2/4 | Кол-во символов: 3266

Источник: https://WikiMetall.ru/metalloobrabotka/gibka-listovogo-metalla.html

Разновидности и конструкция гибочных станков

Гибку листового металла производят на специализированном оборудовании – листогибах. По принципу действия, станки для гибки металла, можно условно разделить на несколько видов:

Универсальный гибочный станок

Универсальный. При работе этого станка, лист укладывают в закрепленную матрицу и при содействии пуансона ему придают требуемую форму. Пуансоны выполняют в нескольких исполнения, которые отличаются друг от друга формой и размерами, например, углом. На матрице, как правило, выполняют паз в форме угла.

Универсальные прессы легко перенастраиваются и способны решить множество технологических задач.

Поворотный. Этот станок состоит из траверсы, так называют гибочную балку, гибочной балки и заднего упора. Прижимная балка необходима для фиксации листа металла к станине. Сгибание листа осуществляет гибочная балка. По сути, она и есть главный рабочий элемент этого станка.

Ротационный. В конструкцию такого оборудования может входить несколько валов (валков). Они вращаются вокруг своей оси. Кроме того рабочие валки могут перемещаться в вертикальной плоскости. Лист металла помещают в пространство между валами и перемещая их по вертикали регулируют будущий радиус гибки. После того, как лист пройдет между вращающимися валами он получит требуемую форму.

Станок для гибки металла может работать от мускульной силы человека, гидравлического, пневматического, электрического (электромеханического) или механического привода.

Для работы с металлом небольшой толщины применяют фальцегибочные или фальцепрокатные станки. Их широко применяют при работе с кровельным листом, создании вентиляционных коробов и пр.

Блок: 2/15 | Кол-во символов: 1646

Источник: http://StankiExpert.ru/tehnologii/gibka-metalla.html

Этапы и последовательность технологии

Здесь, и в дальнейшем речь пойдет о процессах штамповки листового металла в холодном состоянии.

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

Обязательным пунктом при разработке технологического процесса считается расчет минимально допустимого угла гибки, радиуса гибки и угла пружинения.

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

Не менее важным является и определение минимального радиуса гибки, который также зависит от исходной толщины металла, расположения волокон проката и пластичности материала (см. табл. 2). В том случае, когда радиус гиба слишком мал, то наружные волокна стали могут разрываться, что нарушает целостность готового изделия. Поэтому минимальные радиусы принято отсчитывать по наибольшим деформациям крайних частей заготовки, с учетом относительного сужения ψ деформируемого материала (устанавливается по таблицам). При этом учитывают также и величину деформации заготовки. Например, при малых деформациях используют зависимость

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Блок: 3/4 | Кол-во символов: 3245

Источник: https://WikiMetall.ru/metalloobrabotka/gibka-listovogo-metalla.html

6.1. Суть гибки

Гибка — слесарная операция по обработке металлов давлением, в результате которой заготовке или детали придается необходимая изогнутая форма. Это одна из наиболее распространенных слесарных операций. Она бывает ручная и машинная; выполняется при холодном либо горячем состоянии заготовки. Гибке подлежат только пластичные материалы.

Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах.

Детали и заготовки больших сечений гнут с предварительным подогревом, в результате чего металл становится более пластичным, что облегчает процесс гибки.

Суть гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах (рис. 6.1), действует Р, которая вызывает в заготовке изгибающие напряжения; если эти напряжения не превышают предел упругости материала, то заготовка принимает первоначальный вид, т.е. выпрямляется. Однако при гибке необходимо добиться, чтобы после снятия нагрузки заготовка сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической.

В процессе гибки наружные слои металла растягиваются, а внутренние испытывают напряжение сжатия. Не изменяется

Рис. 6.1. Схема гибки

длина слоя, которая совпадает с осевой линией. Этот слой металла называют средним или нейтральным. Только он в процессе гибки не деформируется, а значит, не меняет своих размеров. Следовательно, имея чертеж детали, расчет длины заготовки перед гибкой выполняют по нейтральному слою. Для этого, пользуясь чертежом, разбивают профиль детали на прямолинейные и криволинейные участки, вычисляют длины всех участков и путем их суммирования определяют длину заготовки. Размеры прямых участков определяют непосредственно по чертежу.

Рассмотрим несколько примеров расчета длин заготовок для гибки.

Пример 6.1. Рассчитать длину заготовки для гибки угольника под прямым углом с минимально допустимым закруглением с внутренней стороны.

Решение. Разбиваем угольник на отдельные участки и 12 (рис. 6.2, а). При гибке деталей под прямым углом с минимально допустимым закруглением с внутренней стороны припуск на загиб берется равным 0,5-0,7 толщины материала.

Вычисляем общую длину заготовки:

где я — толщина заготовки, мм.

Пример 6.2. Рассчитать длину заготовки для гибки угольника с внутренним закруглением.

Решение. Разбиваем угольник на отдельные участки а и Ь, а также участок закругления (рис. 6.2, б), длина которого равна пг/2, где /— радиус закругления.

Рис. 6.2. Определение длины заготовки при гибке: а — без внутреннего закругления; б — с внутренним закруглением; в — на угол, отличный от 90°; г — кольца

Вычисляем общую длину заготовки:

Пример 6.3. Определить длину заготовки для ее гибки на угол а Ф 90°.

Решение. Согласно чертежу детали (рис 6.2, в) длина заготовки складывается из длин прямых участков и 12, а также длины дуги сектора, которая рассчитывается по формуле

Общая длина заготовки

Пример 6.4. Определить длину заготовки при гибке проволоки диаметром 6 мм в кольцо наружным диаметром 100 мм.

Решение. Длина заготовки подсчитывается по среднему диаметру ?> кольца (рис. 6.2, г):

В процессе гибки в металле возникают напряжения и деформации. Они особенно большие, когда радиус гибки очень мал. Чтобы не получить при этом трещин в наружных слоях, необходимо соблюдать минимально допустимый радиус гибки. Он выбирается в зависимости от толщины металла и вида изгибаемого материала (рис. 6.3).

6.2.

Рис. 6.3. График для определения радиуса загиба листового и полосового материала

Блок: 2/2 | Кол-во символов: 3926

Источник: https://ozlib.com/861537/tehnika/gibka_metalla

Определение усилия гибки

Силовые параметры гибки зависят от пластичности металла и интенсивности его упрочнения в ходе деформировании. При этом значение имеет направление прокатки исходной заготовки. Дело в том, что после прокатки металл приобретает свойство анизотропии, когда в направлении оси прокатки остаточные напряжения меньше, чем в противоположном. Соответственно, если согнуть металл вдоль волокон, то при одной и той же степени деформации вероятность разрушения заготовки существенно уменьшается. Поэтому ребро гиба располагают таким образом, чтобы угол между направлением прокатки и расположением заготовок в листе, полосе или ленте был минимальным.

Для расчета силовых параметров уточняют, как будет выполняться деформирование. Оно возможно изгибающим моментом, когда заготовка укладывается по фиксаторам/упорам, и далее деформируется свободно, либо усилием, когда в завершающий момент процесса полуфабрикат опирается на рабочую поверхность матрицы. Свободная гибка проще и менее энергоемка, зато гибка с калибровкой дает возможность получать более точные детали.

Если упрочнение металла невелико (например, гнется изделие из алюминия, либо малоуглеродистой стали), то момент можно вычислить по зависимости:

где σт — предел текучести материала заготовки перед штамповкой.

Больший угол гиба (свыше 450) должен учитывать интенсивность упрочнения заготовки, которая зависит от размеров ее поперечного сечения:

где b — ширина заготовки.

Для расчета значений технологического усилия Р используют следующие зависимости. При одноугловой свободной гибке

, где

наибольшая деформация сечения заготовки;

α — угол гибки;

σв — значение предела материала на прочность.

Когда гибка — несвободная (с калибровкой в конце рабочего хода ползуна), то для расчета усилия используют зависимость

где Fпр — площадь проекции заготовки, подвергаемой изгибу;

pпр — удельное усилие гибки с калибровкой, которое зависит от материала изделия:

- Для алюминия — 30…60 МПа;

- Для малоуглеродистых сталей — 75…110 МПа;

- Для среднеуглеродистых сталей — 120…150 МПА;

- Для латуней — 70…100 МПа.

Для выбора типоразмера оборудования, рассчитанные усилия увеличивают на 25…30%, и сравнивают полученный результат с номинальными (паспортными) значениями.

Блок: 4/4 | Кол-во символов: 2202

Источник: https://WikiMetall.ru/metalloobrabotka/gibka-listovogo-metalla.html

Основные принципы гибки металла

Для изменения формы металлического проката можно использовать несколько различных методик.

Очень часто в этом случае используют сварку, однако такое тепловое воздействие на металл не только сильно влияет на его структуру, но и значительно снижает показатели его прочности, а соответственно, и уменьшает срок службы.

В этом случае изменить форму листового металла можно за счет определенного усилия, при котором в заготовке не происходят структурные изменения.

Особенности гибки металлического проката заключаются в том, что при выполнении этой слесарной операции происходит растяжение наружных слоев материала и соответственно сжатие внутренних.

Видео:

Технология гибки любого листового металла заключается в том, что часть проката перегибается по отношению к другой на строго определенный угол.

Получить величину заданного угла перегиба позволяет расчет.

Конечно, за счет прилагаемого усилия сам металл определенным образом подвергается деформации, которая имеет допустимый предел, который согласно ГОСТ зависит от таких параметров, как толщина материала, величина угла изгиба, а также хрупкости и скорости проведения операции.

Данная технологическая операция проводится на специальном оборудовании, которое дает возможность получить в итоге изделие без каких-либо дефектов.

В условиях, когда работа выполняется своими руками, для гибки металла используется специальное приспособление.

И в том, и в другом случае необходимо обязательно учитывать то, что если изделие будет согнуто с нарушениями, то на поверхности материала образуются микротрещины, которые впоследствии станут причиной ослабления металла непосредственно в месте изгиба, что может привести к серьезным последствиям.

Современные возможности позволяют проводить изгиб проката самой разной толщины, при этом создаваемое напряжение должно превышать такой параметр, как предел упругости.

В любом случае, деформация листового металла должна носить пластический характер.

Следует отметить, что получаемая таким образом бесшовная конструкция, будет иметь высокую прочность и обладать определенной устойчивость к воздействию коррозии.

Блок: 2/5 | Кол-во символов: 2110

Источник: https://rezhemmetall.ru/gibka-listovogo-metalla.html

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Видео:

Блок: 5/6 | Кол-во символов: 1382

Источник: https://plavitmetall.ru/obrabotka/gibka-listovogo-metalla-doma.html

Принцип работы различных листогибочных станков

Технологическое оборудование, применяемое на современном производстве по созданию металлических конструкций, позволяет получать из листового материала готовые детали с разными габаритами и формами.

Гибка прокаткой в роликах

Ручные листогибы

Эти конструкции имеют ряд особенностей, в частности, у них существуют ограничения на глубину закладки заготовки, максимальной толщины металла, его шириной, точнее длиной гибки. Чем тоньше металл, тем длина гибки больше. Чаще всего, их применяют для гибки тонколистового металла.

Гибка ручным листогибом

Работа ручной установки строится следующим образом:

Верхней балкой лист прижимается к рабочему столу. Необходимый угол гиба получают путем подъема нижней, поворотной балки. Используя это станок необходимо иметь в виду то, что толщина листа, который может быть обработан, не должна превышать 2 мм.

Ручные листогибы обладают небольшой массой, и это позволяет их использовать и в стационарных условиях, и непосредственно на рабочем месте, например, на строительной площадке.

Гидравлические листогибы

Эти станки используют в качестве источника энергии жидкость. Насос, встроенный в систему, он создает избыточное давление, под действием которого плунжер, передвигает подвижную поперечную балку.

Лист, подлежащий обработке, прижимают к рабочему столу, и движение поперечной балки выполняет, правку и гибку листа.

Листогибы этого класса используют для обработки заготовок по всей длине рабочего стола, кроме того, с их помощью выполняют глубокую вытяжку металла.

Гидравлические цилиндры отличаются точностью позиционирования и высокой эффективностью работы. Их применение позволяет контролировать величину перемещения, скорость и движение частей гидравлической системы.

Гидравлический листогиб

Станки с гидравлическим приводом применят для производства доборных комплектующих, воздуховодных коробов, деталей кровельного покрытия. С помощью этого оборудования изготавливают рекламные конструкции, выполняют внешнюю и внутреннюю отделку зданий и сооружений.

Использование гидравлического оборудования позволяет обрабатывать листы с большей толщиной, например, до 4 – 8 мм. Разумеется, эта величина зависит от марки обрабатываемого материала.

Электромеханические листогибы

Конструкция этого оборудования состоит из станины, поворотной балки для загиба листа. Кроме поворотной балки, на станке устанавливают балку собранную из профильных сенментов, которая прижимает лист. Для безопасности оператора на станке этого типа реализовано педальное управление.

Электромеханические листогибы

Листогибы этого типа позволяют выполнять гибку металла с большой длиной. Их используют для обработки разных материалов, в том числе оцинковку, холоднокатаную сталь толщиной 2,5 мм.

Станки этого типа задействуют на производстве отливов, подоконников, конструкций для вентиляционных систем.

Блок: 5/15 | Кол-во символов: 2844

Источник: http://StankiExpert.ru/tehnologii/gibka-metalla.html

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Видео:

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Блок: 6/6 | Кол-во символов: 1422

Источник: https://plavitmetall.ru/obrabotka/gibka-listovogo-metalla-doma.html

Гибка металла на станках с ЧПУ преимущества

Все чаще и чаще использование оборудования, работающего под управлением компьютера, становится нормой, нежели исключение. Такие станки можно увидеть практически на любом производстве, причем, вне зависимости от его масштабов. Использование специализированного ПО, позволяет не только поднять скорость обработки деталей, но и приводит к заметной экономии металла, повышению точности обработки заготовок.

Работа по обработке заготовок на гибочных станках под управлением ЧПУ выглядит следующим образом:

- при помощи носителей информации или через ЛВС в систему управления вводится управляющая программа.

- в ней закодированы необходимые для работы оборудования сигналы, на основании которых будет выполняться обработка заготовки. То есть, исполнительные механизмы, получая соответствующие команды, приводят в движение рабочий орган (пуансон) вдавливающий заготовку в матрицу.

Использование систем управления позволяет добиться определенных преимуществ, перед другими способами обработки металла:

- Качество готового изделия, оно обеспечивается, в том числе и том, что при работе ЧПУ полностью исключается влияние человеческого фактора.

- Размеры и форма получаемого изделия полностью соответствуют требованиям рабочей документации.

Кроме названных параметров нельзя не упомянуть и то, что работа по изготовлению продукцию может выполняться в режиме 7/24 без привлечения дополнительных человеческих ресурсов.

Блок: 7/15 | Кол-во символов: 1433

Источник: http://StankiExpert.ru/tehnologii/gibka-metalla.html

Гибка металла этапы технологического процесса

Процесс гибки металла состоит из нескольких шагов:

- Раскрой листового материала и получение заготовок, которые подлежат обработке на гибочном оборудовании, получают разнообразными способами.. Для раскроя могут быть использованы практически все виды заготовительного оборудования.

- Затем, заготовки передают на производственный участок, где оператор, у которого на руках должна быть вся необходимая рабочая документация выполняет соответствующие операции и в итоге получает готовую деталь.

Гибка металла в гибочном штампе

После ее получения необходимо выполнить контрольно-измерительные операции. Эту работу выполняет или сменный мастер или сотрудник отдела технического контроля. Для выполнения этой операции необходимо использовать поверенный мерительный инструмент – линейку, рулетку, угломер и пр.

При выявлении каких-либо дефектов, необходимо внести изменения или в настройки оборудования или в текст управляющей программы.

Только после прохождения технического контроля деталь может быть допущена к дальнейшему использованию. В противном случае некондиционную продукцию надо отправлять или на переделку, или на утилизацию.

Блок: 8/15 | Кол-во символов: 1164

Источник: http://StankiExpert.ru/tehnologii/gibka-metalla.html

Гибка металла последующая обработка

По сути, гибочные операции носят промежуточных характер при изготовлении определенных узлов, например, элементов металлических лестниц. То есть, после гибки, полученные детали, отправляют на сборочное производство, где их устанавливают на место определенное в рабочей документации на изделие.

Сборочное производство

Если изделие не будет использоваться в составе других конструкций, то на ее поверхность наносят защитное коррозионно-стойкое покрытие. Это может быть грунтовка типа ГФ 21, или порошковая краска. Все зависит от назначения и условий эксплуатации готового изделия.

Блок: 9/15 | Кол-во символов: 610

Источник: http://StankiExpert.ru/tehnologii/gibka-metalla.html