Паспорт на горизонтально-протяжной станок 7Б55 / Строгальные станки / Stanok-online.ru

Печать документации: Минский станкостроительный завод имени С.М. Кирова

Год печати документации: 1974

Количество папок: 4

Количество страниц, листов: 436

Узнать стоимость документации

Паспорт и документация к данной модели станка находится в нашем архиве, в электронном виде. В комплект документации входит, по разделам, согласно содержания:

1. Руководство к станку

Содержание:

1. Назначение и область применения

2. Распаковка и транспортировка станка

3. Установка станка на фундамент

4. Паспорт станка

5. Краткое описание конструкции и работы станка

6. Цикл работы станка

7. Электрооборудование

Ведомость покупных изделий

8. Гидрооборудование

9. Смазка станка

10. Подготовка станка к первоначальному пуску и пуск станка

11.

12. Регулировка станка

13. Указания по технике безопасности

2. Альбом чертежей

– Станина. Сборочный чертёж 7Б55-18-001СБ

– Станина приставная. Сборочный чертёж 7Б55-19-001СБ

– Салазки рабочие. Сборочный чертёж 7Б56-27-001СБ

– Салазки вспомогательные. Сборочный чертёж 7Б56-29-001СБ

– Механизм регулировки хода станка. Сборочный чертёж 7Б56-35-001СБ

– Механизм включения. Сборочный чертёж 7Б56-36-001СБ

– Ролик поддерживающий. Сборочный чертёж 7Б56-37-001СБ

– Ролик поддерживающий. Сборочный чертёж 7Б56-38-001СБ

– Механизм фиксации и расфиксации. Сборочный чертёж 7Б56-39-001СБ

– Патрон рабочий. Сборочный чертёж dУ2443-001СБ

– Патрон рабочий. Сборочный чертёж dУ2442-001СБ

– Патрон вспомогательный. Сборочный чертёж dУ2443-001СБ

– Цилиндр рабочий. Сборочный чертёж У5113-001СБ

– Гидроцилиндр.

– Установка насосная. Сборочный чертёж У5235-001СБ

– Гидропульт. Сборочный чертёж У5618Б-001СБ

– Планшайба 7Б55-18-101

Чертежи быстроизнашиваемых деталей

3. Сопроводительная документация

4. Акт приёмки

Схемы и чертежи станка:

– Транспортировка станка в упаковке

– План фундамента станка чертёж

– Схема наладки

– Схема расположения основных узлов станка

– Салазки рабочие чертёж

– Ролик поддерживающий в основной станине чертёж

– Механизм регулировки хода станка чертёж

– Патрон рабочий чертёж

– Ролик поддерживающий в приставной станине чертёж

– Патрон вспомогательный чертёж

– Механизм фиксации и расфиксации чертёж

– Размещение электрооборудования на станке

– Схемы электрических соединений станка 7Б55-00-022 Э4

– Схемы электрических соединений пульта управления 7Б55-00-022 Э4

– Схемы электрических соединений блока питания 7Б55-00-022 Э4

– Схемы электрических соединений силовой панели 7Б55-00-022 Э4

– Схемы электрических соединений релейной панели 7Б55-00-022 Э4

– Схемы электрических соединений электрошкафа 7Б55-00-022 Э4

– Гидросхема станка

– Схема смазки станка

Краткое описание станка:

Станок горизонтально-протяжной модели 7Б55 предназначен для обработки методом протягивания сквозных отверстий различной геометрической формы и размеров как предварительно обработанных, так и чёрных в пределах тягового усилия станка и длины хода рабочих салазок.

Потребитель получает станок, упакованный в один ящик, в котором насосная установка отсоединена от рабочего гидроцилиндра, а приставная станина от основной. Транспортировку станка в упакованной и распакованном виде следует производить согласно схемам, приведенным на листах. При погрузке и выгрузке не допускать наклона ящика в стороны, ударов станками или дном, сильных сотрясений при подъеме и опускании.

В случае передвижения упакованного в ящик станка, по наклонной плоскости на катках, угол наклона его не должен превышать 15 градусов. При этом не допускается:

– Подкладывать под ящик катки диаметром более 50 – 70 мм;

– Ставить ящик на ребро, кантовать и сильно наклонять;

Горизонтально-протяжные станки для внутреннего протягивания. Станок 7Б510

Отечественное станкостроение выпускает горизонтальные протяжные станки с наибольшей тяговой силой 25-980 кн, при наибольшем ходе каретки 1-2 м. На рис. 52 показан станок 7Б510. Он предназначен для протягивания сквозных отверстий. Применив специальные приспособления, на станке можно обрабатывать также и наружные поверхности.

Применив специальные приспособления, на станке можно обрабатывать также и наружные поверхности.

Номинальная тяговая сила 100 кн; наименьшая и наибольшая скорости рабочего хода 1,5-9 м/мин, обратного хода 25 м/мин, подвода и отвода протяжки 15 м/мин; мощность электродвигателя поршневого насоса 17 кВт. При оснащении станка автоматической системой загрузки и выгрузки он может работать с автоматическим циклом.

Рис. 52. Горизонтальный 7Б510

Конструкция

В полой части сварной станины 1 коробчатой формы смонтированы основные агрегаты гидравлического привода, являющегося основным для этого вида станков. Слева расположен силовой цилиндр 2. Шток поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления левого конца протяжки 3, а правый конец ее зажат во вспомогательном патроне 4. Приспособление для и сама деталь упирается в неподвижный корпус станины 5.

Правая часть станины приставная и служит для монтажа узлов автоматического подвода и отвода протяжки. Необходимые движения осуществляются вспомогательным силовым цилиндром, смонтированным в правой части станка. Происходит это следующим образом. При рабочем ходе влево салазки вспомогательного патрона 4 сопровождают протяжку до тех пор, пока они не коснутся . При этом связь между протяжкой и патроном нарушается с помощью подпружиненного кулачка. После этого происходит рабочий ход, осуществляемый силовым цилиндром 2. При обратном ходе задний хвостовик протяжки снова входит во вспомогательный патрон и толкает его вправо в исходное положение.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход-замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе: замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Гидросхема

Принципиальная гидравлическая схема станка показана на рис. 53. Поршневой насос высокого давления 30 типа НП4М на рисунке показан условно. Трубопровод 28 связан со всасывающей полостью, а трубопровод 29 – с нагнетательной. Насос обеспечивает работу станка, осуществляя рабочий и обратный ходы рабочих салазок при помощи гидроцилиндра 19. Вспомогательный гидропривод состоит из 1, встроенного в корпус поршневого насоса, и из вспомогательного гидроцилиндра 12 для подвода и отвода протяжки.

Рис. 53. Гидравлическая схема станка 7Б510

Масло от насоса 1 подается в подпорный цилиндр 31, к центральному золотнику 33 и к механизму управления, в котором расположены четыре золотника-пилота, управляемые 24, 25, 26 и 27. Центральный золотник 33 вместе с закрепленным на его конце диском 35, под действием пружины 34 отжимается влево. В диске 35 имеется пять отверстий для прохода винтов 37, которые регулируют производительность насоса 30 (смещение статора). При подаче давления под поршень 36 он упрется штоком в регулировочный винт 37 и ограничит продвижение диска 35 с центральным золотником 33, который соединен с поршнем 32 цилиндра.

Рассмотрим работу гидросхемы для полного цикла. В исходной позиции рабочие салазки находятся в крайнем правом положении, – в отведенном положении. Нажатием кнопки «Пуск» на пульте управления включаются насосы. При этом все четыре электромагнита (24, 25, 26 и 27) выключены, а поршневой насос 30 не качает масло, так как ротор и статор концентричны.

Подвод протяжки

Подвод протяжки осуществляется нажатием кнопки управления на пульте. При этом включается электромагнит 9. Вспомогательный золотник 7 передвигается влево и соединяет трубопроводы 3 и 8. Масло от 1 по трубопроводу 2, через расточку в корпусе золотника, трубопровод 3-8 поступает под правый торец основного золотника 4 и перемещает его в крайнее левое положение, соединяя трубопроводы 2 и 6. Масло поступает в бесштоковую полость вспомогательного цилиндра и перемещает протяжку. В конце подвода протяжки срабатывает путевой выключатель 13, который выключает электромагнит 9 и включает электромагнит 27. В результате этого масло идет под поршень 36 и смещает влево статор насоса в положение, отрегулированное винтом 37 (как показано на схеме). Одновременно с этим левый конец протяжки своим хвостовиком попадает в автоматический патрон, установленный на правом конце штока поршня рабочего цилиндра 19.

Одновременно с этим левый конец протяжки своим хвостовиком попадает в автоматический патрон, установленный на правом конце штока поршня рабочего цилиндра 19.

Замедленный рабочий ход

В результате указанного выше перемещения полость I становится нагнетательной, полость II – всасывающей. Масло по трубопроводу 29 поступает под правый торец дифференциального золотника 23 и смещает его влево до упора. Трубопровод 29 сообщается с трубопроводом 21, и масло поступает в штоковую полость рабочего цилиндра 19 и смещает его влево до упора. Масло, вытесняемое из бесштоковой полости, по трубопроводам 20-28 поступает во всасывающую полость поршневого насоса 30. Излишки масла, обусловленные разностью площадей штоковой и бесштоковой полостей, сливаются через золотник 22, который поддерживает постоянный подпор в полости рабочего цилиндра.

Быстрый рабочий ход

Быстрый рабочий ход осуществляется при нажатии кулачка на путевой выключатель 17. При этом включается электромагнит 25. Происходит дальнейшее смещение статора насоса 32 влево, увеличивается производительность насоса и скорости перемещения рабочих салазок. В конце рабочего хода, при входе первых калибрующих зубьев протяжки в заготовку, кулачок нажимает на путевой выключатель 16, который выключает электромагнит 25. Начинается замедленный рабочий ход в результате снижения производительности насоса, так как эксцентриситет блока насоса уменьшается. В конце рабочего хода срабатывается путевой выключатель 15 и выключает электромагнит 27 – происходит останов.

В конце рабочего хода, при входе первых калибрующих зубьев протяжки в заготовку, кулачок нажимает на путевой выключатель 16, который выключает электромагнит 25. Начинается замедленный рабочий ход в результате снижения производительности насоса, так как эксцентриситет блока насоса уменьшается. В конце рабочего хода срабатывается путевой выключатель 15 и выключает электромагнит 27 – происходит останов.

Обратный ход

Обратный ход осуществляется при включении электромагнита 26. Блок поршневого насоса смещается влево, трасса 28 становится нагнетательной, а трасса 29 – всасывающей. Масло по трубопроводу 28 поступает под левый торец дифференциального золотника 23 и перемещает его в крайнее правое положение. Трубопровод 28 соединяется с трубопроводами 20-21 и обе полости рабочего цилиндра 19 сообщаются таким образом с линией нагнетания насоса. Ввиду неодинаковых площадей, находящихся под давлением, поршень перемещается вправо. При дальнейшем перемещении рабочих салазок кулачок нажимает на путевой выключатель 17, который включает электромагнит 24. При этом начинается замедленный ход вследствие уменьшения производительности насоса. В конце обратного хода срабатывает путевой выключатель 18, выключающий электромагниты 26 и 24. Происходит остановка салазок, автоматическое освобождение левого конца протяжки и зажим правого конца в патроне 4 (см. рис. 52), находящегося у корпуса 5.

При этом начинается замедленный ход вследствие уменьшения производительности насоса. В конце обратного хода срабатывает путевой выключатель 18, выключающий электромагниты 26 и 24. Происходит остановка салазок, автоматическое освобождение левого конца протяжки и зажим правого конца в патроне 4 (см. рис. 52), находящегося у корпуса 5.

Отвод протяжки

Отвод протяжки осуществляется в конце замедленного обратного хода. Нажатием кулачка на путевой выключатель 18 включается электромагнит 10. Золотник, управляемый этим магнитом, занимает правое положение и соединяет трубопроводы 3 и 5. Масло от 1 по трубопроводу 2 через расточку в корпусе золотника, трубопроводы 3 и 5 поступает пед левый торец золотника 4 и перемещает его в крайнее правое положение, соединяя трубопроводы 2 и П. По этим трубопроводам масло поступает в штоковую полость вспомогательного цилиндра 12 и перемещает протяжку. В конце отвода протяжки срабатывает путевой выключатель 14, который выключает электромагнит 10. Происходит остановка салазок вспомогательного патрона. После установки очередной детали для обработки цикл повторяется.

После установки очередной детали для обработки цикл повторяется.

Простой цикл отличается от описанного тем, что в работе не участвуют механизм подвода и отвода протяжки.

Похожие материалы

протяжка переточка, протяжка тянуще-толкающего типа, протяжка, протяжка, Технология протяжки, Хемка, фрезы, зубодолбежные фрезы, строгальные фрезы заказчик или полностью организованный нами.

- тяговое усилие 6 – 15 т

- максимальная длина протяжки 2000 мм.

Протяжные станки:

Горизонтальный LAPOINTE

Горизонтальный 7Б55

Горизонтальный ручей

Вертикальный Электромэк – Хемка

Внутреннее протягивание – Примеры прошиваемых компонентов

Внутреннее протягивание – Видео

Переточка протяжного инструментаИнструменты с круглым профилем диаметром до 150 мм, макс. длина инструмента 2000 мм

плоский инструмент для протяжки шпоночного паза до макс. ширина инструмента 200 мм, макс. длина инструмента 2000 мм

ширина инструмента 200 мм, макс. длина инструмента 2000 мм

Станки для переточки:

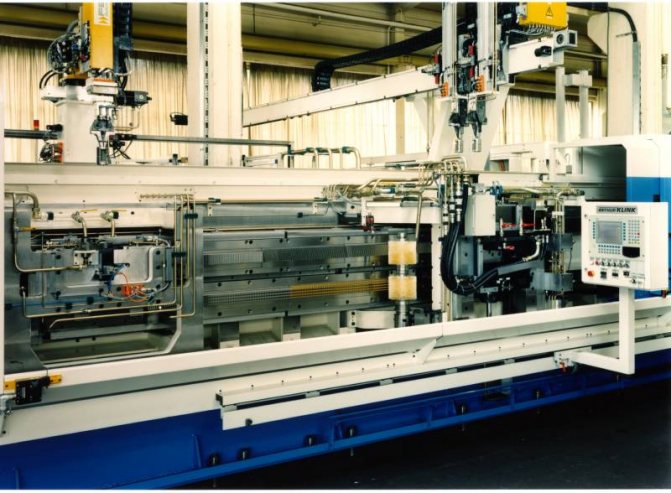

Arthur Klink RSH 2000 – универсальная точилка для протяжек тянущего и толкающего типа

Cincinnati 2000 MM BS – устройство для заточки протяжных инструментов

Cincinnati 1500 – устройство для заточки протяжных устройств

Cincinnati 1000 – устройство для заточки протяжных устройств

Oswald Forst SM1500 – устройство для заточки протяжных инструментов

Высококачественные протяжки для внутренней и внешней протяжки

Инструмент для протягивания эвольвентных шлицов/зубцов

Калибровочные инструменты

Инструменты для поверхностной протяжки

Инструменты для протяжки шпоночного паза, втулки и прокладки

Инструменты для протяжки в форме многоугольника

Спиральные протяжные инструменты

Инструмент для полной протяжки

Окончательное шлифование профиля производится на самых современных 6-ти осевых станках с ЧПУ из Германии.

Инструмент изготовлен из материалов HSS и PM, произведенных в Европейском Союзе.

Термообработка оснастки полностью находится под контролем компании Broach Technology в собственном цехе термообработки.

Шлицевые калибры

Калибры-пробки – эвольвентные, зубчатые, прямые, параллельные и конические.

Производственный диапазон: диаметр 4–350 мм, модуль 0,3–12,0

Калибры-кольца – эвольвентные, зубчатые, прямосторонние, поперечные, параллельные или конические,

Калибр-пробка для контроля износа

Производственный диапазон: диаметр 6 – 120 мм, модуль 0,3 – 4,0

Оправки

Токарная оправка со шлицами

Оправка для проверки биения

Основная коническая оправка

Оправка для проверки Hytersis, параллельная и конусная для всех форм зубьев.

Производственный диапазон: диаметр 4–350 мм, модуль 0,3–12,0

Держатели для круглых и плоских протяжек.

Инструменты для производства зубчатых колес

- Зубчатые червячные фрезы, м 0,3–27, макс. диаметр 320 мм, мат. М35, АСП2030, С390, ASP2052, S290, ASP2060, класс точности до AAA согласно DIN3968

- Фрезы ES-Cut для высокоскоростной мокрой и сухой резки до m=7, Экономия времени до 76 %, увеличение срока службы до 191 %

- Режущие фрезы ES-H для высокоскоростной резки от m=5,5

- Втулки цепной звездочки

- Фрезы с параллельными или прямыми шлицами

- Зубчатые фрезы

- Втулки с червячной передачей

- Зуборезные фрезы, м 1,25 – 8, PCD 150 – 300 мм, Толщина до 65 мм, мат. М2, М3, АСП2023

- Реечные фрезы, м, 0,5–25, диам.

50 – 90 мм, класс точности до ААА, мат. M35, ASP2030, ASP2052, S390

50 – 90 мм, класс точности до ААА, мат. M35, ASP2030, ASP2052, S390 - Ленточнопильные станки, Диапазон от 4TPI до 24TPI, также изготавливаются со смещенными зубьями, тип

- Червячные фрезы для резки червячного вала, до 25 м, класс точности до AA, мат. M35, ASP2030, ASP2052 и S390

- Фасонные фрезы для любого специального профиля

- Ротационные фрезы для нарезания прямых конических зубчатых колес, изготовленных для G104 и G102, типов T и U, мат. М2, АСП2023

- Шлицевые ролики , используемые для нарезания эвольвентных валов и шлицев

- Master Gears, м 1,0–8, толщина до 80 мм, PCD 75–200 мм, класс точности IV по DIN3962

- Формовочные фрезы, прямозубые и спиральные, для внутренних и наружных зубчатых колес, 0,5–10 м, PCD 40–250 для дисковых и ступичных типов, класс точности AA и A согласно DIN1829, мат.

Производство и контроль осуществляется на самых современных специализированных станках с ЧПУ. Для изготовления оснастки используется материал специализированных производителей из Австрии и Франции. Операция термообработки полностью находится под контролем производителя зубчатой оснастки в собственном цехе термообработки. Покрытие инструментов производится Oerlikon Balzers Coating India PVT Ltd.

Мы предоставляем полный спектр услуг, включая повторную заточку и покрытие.

В случае возникновения вопросов, пожалуйста, не стесняйтесь обращаться к нам.

Горизонтальные протяжные станки Phoenix

Горизонтальный протяжной машины. решение, адаптированное к вашим потребностям в протяжке. Изготовленный из чугуна и усиленных основных компонентов, протяжной центр обеспечивает абсолютную жесткость даже при нагрузке на резку, превышающей 50 тонн. Горизонтальные протяжные центры Phoenix изготавливаются в соответствии с вашим ходом, количеством рядов режущих инструментов и требованиями к размаху детали, что означает, что вы покупаете только то, что вам нужно, и ничего больше. В зависимости от вашего приложения может быть предоставлено до 4 рядов инструментов и 6 осей (включая углы конуса и спирали). Phoenix также может разработать корпуса протяжек для нестандартной оснастки.

В зависимости от вашего приложения может быть предоставлено до 4 рядов инструментов и 6 осей (включая углы конуса и спирали). Phoenix также может разработать корпуса протяжек для нестандартной оснастки.

Как и все, что мы делаем, мы начали с большого станка, представив 380-дюймовый 3-рядный 5-осевой прошивной центр с ЧПУ. С тех пор мы производим броши всех размеров. Наши протяжные центры в основном используются для черновой и чистовой обработки дисков авиационных двигателей и наземных турбин.

Гибкая конструкция

- Горизонтальный ход — от 180 до более 380 дюймов

- Поворотный элемент – 24”, 36”, 48–60”

- Количество рядов – от 1 до 4

- 3–6 осей

- Разработка и производство корпусов протяжек для специальной оснастки – доступно

Качественный дизайн

- Управление ЧПУ – Предварительно запрограммировано макропрограммами “заполнить пустые поля”.

- Угол спирали – -45 до 45 градусов

- Угол конуса – от 0 до 20 градусов

- Все оси, кроме ползуна, автоматически фиксируются гидравлически.

- Поршень, управляемый как ось, что устраняет необходимость в гидравлике, кулачках и переключателях

- Направляющие – закаленные и отшлифованные, не требующие линейных направляющих

- Основание, седла и колонна – Чугун класса 35-40 для устойчивости и снижения вибрации

- Шарико-винтовая передача – диаметр 3 дюйма с 8 опорными подшипниками для большой грузоподъемности

Оптимизированная конструкция

- Анализ методом конечных элементов – для оптимизации прочности и снижения веса

- Мониторинг инструмента – доступен для обнаружения изношенного инструмента и отображения сообщения, информирующего оператора о местонахождении изношенного инструмента.

280” Горизонтальная протяжка

380” Горизонтальная протяжка

Протяжка в сборе

Гибкая конструкция

- Горизонтальный ход – от 180” до более 380”

- Поворотный элемент – 24”, 36”, 48–60”

- Количество рядов – от 1 до 4

- 3–6 осей

- Разработка и производство корпусов протяжек для специальной оснастки – доступно

Качественный дизайн

- Управление ЧПУ – Предварительно запрограммировано макропрограммами “заполнить пустые поля”.

- Угол спирали – -45 до 45 градусов

- Угол конуса – от 0 до 20 градусов

- Все оси, кроме ползуна, автоматически фиксируются гидравлически.

- Поршень, управляемый как ось, устраняет необходимость в гидравлике, кулачках и переключателях

- Направляющие – закаленные и отшлифованные, не требующие линейных направляющих

- Основание, седла и колонна – Чугун класса 35-40 для устойчивости и снижения вибрации

- Шарико-винтовая передача – диаметр 3 дюйма с 8 опорными подшипниками для большой грузоподъемности

Оптимизированная конструкция

- Анализ методом конечных элементов – для оптимизации прочности и снижения веса

- Мониторинг инструмента – доступен для обнаружения изношенного инструмента и отображения сообщения, информирующего оператора о местонахождении изношенного инструмента.

50 – 90 мм, класс точности до ААА, мат. M35, ASP2030, ASP2052, S390

50 – 90 мм, класс точности до ААА, мат. M35, ASP2030, ASP2052, S390