| Основные технологические возможности | |

|---|---|

| Максимальный диаметр устанавливаемого изделия, мм | 500 |

| Максимальный диаметр над суппортом, мм | 295 |

| Расстояние между торцом патрона и задней бабкой, мм | 405 |

| Максимальное расстояние между центрами, мм | 1000 |

| Максимальная длина точения, мм | 850 |

| Шпиндель | |

| Отверстие в шпинделе, мм | 80 |

| Торец шпинделя | D8 |

| Конус шпинделя | MT 7 |

| Мощность двигателя привода шпинделя, кВт | 7,5 |

| Количество скоростей шпинделя (ручное переключение) | 2 |

| Макс. скорость вращения шпинделя, об/мин | |

| Оси X, Z | |

| Максимальная величина перемещения по оси X, мм | 310 |

| Максимальная величина перемещения по оси Z, мм | 900 |

| Быстрые перемещения по осям X/Z, м/мин | 8/10 |

| Резцедержатель | |

| Количество позиций резцедержателя | 4 |

| Сечение державки инструмента, мм | 32 x 32 |

| Задняя бабка | |

| Тип задней бабки | механическая |

| Тип конуса пиноли | МТ 5 |

| Перемещение корпуса задней бабки | 150 |

| Общие данные | |

| Система ЧПУ | GSK980TDI |

| Напряжение, В | 380±10% |

| Вес станка, кг (нетто) | 2850 |

| Размеры длина / ширина / высота, мм (нетто) | 2530*1400*1600 |

6Н80 Станок горизонтальный консольно-фрезерный с поворотным столом

Сведения о производителе фрезерного станка 6Н80

Универсальный консольно-фрезерный станок 6н80 и горизонтальный консольно-фрезерный станок 6н80Г выпускался Вильнюсским станкостроительным заводом “Жальгирис”.

В 1947 году станкостроительный завод «Жальгирис» выпустил первую продукцию – 13 настольно-сверлильных станков.

В 1949 году было начато освоение более сложной продукции – поперечно–строгальных станков, за которыми последовало производство горизонтальных, вертикальных и универсальных консольно–фрезерных станков.

Станки, выпускаемые Вильнюсским станкостроительным заводом “Жальгирис”

6н80 Станок горизонтальный консольно-фрезерный с поворотным столом – универсальный. Назначение и область применения

Консольно-фрезерные станки моделей 6Н80, 6н80Г предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке 6Н80 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т.д. На станке модели 6Н80 можно фрезеровать всевозможные спирали, для чего стол его поворачивается вокруг своей вертикальной оси.

Особенности конструкции и принцип работы станка

Горизонтально-фрезерный станок модели 6н80Г — базовая модель, а универсально-фрезерный модели 6Н80 и вертикально-фрезерный модели 6н10 — его модификации.

На универсально-фрезерном станке модели 6Н80 при помощи универсальной делительной головки можно фрезеровать спиральные канавки на цилиндрических деталях, а также производить различные фрезерные работы, связанные с поворотом детали на заданную величину.

Накладная поворотная фрезерная головка Н80Г.28 с вертикальным шпинделем, поставляемая по особому заказу за отдельную плату, расширяет технологические возможности станков 6н80Г и 6н80.

Станок предназначен для выполнения различных фрезерных работ в условиях единичного и серийного производства.

Шероховатость обработанной поверхности при чистовых режимах резания V 6.

В отличие от ранее выпускавшихся станков данного типа новый станок отличается пониженным шумом, увеличенной долговечностью основных узлов и сохранением норм точности в течение более длительного срока. Электрооборудование смонтировано в просторной нише и отвечает всем современным требованиям. Управление подачами стола раздельное. Имеются защитные устройства, предохраняющие рабочего от стружки и брызг oxлаждающей жидкости. Система охлаждения снабжена быстросъемными отстойниками. Внешний вид станка отвечает современным требованиям промышленной эстетики.

Встраивание станка в автоматическую линию не предусмотрено.

Класс точности станка Н по ГОСТ 8—77.

Габаритные размеры рабочего пространства фрезерного станка 6н80, 6н80Г

Габарит рабочего пространства фрезерного станка 6н80

- D –

- H – 20..320 мм

- h2 – 123 мм

- L – 440 мм

- L1 – 75.

.235 мм

.235 мм - L2 –

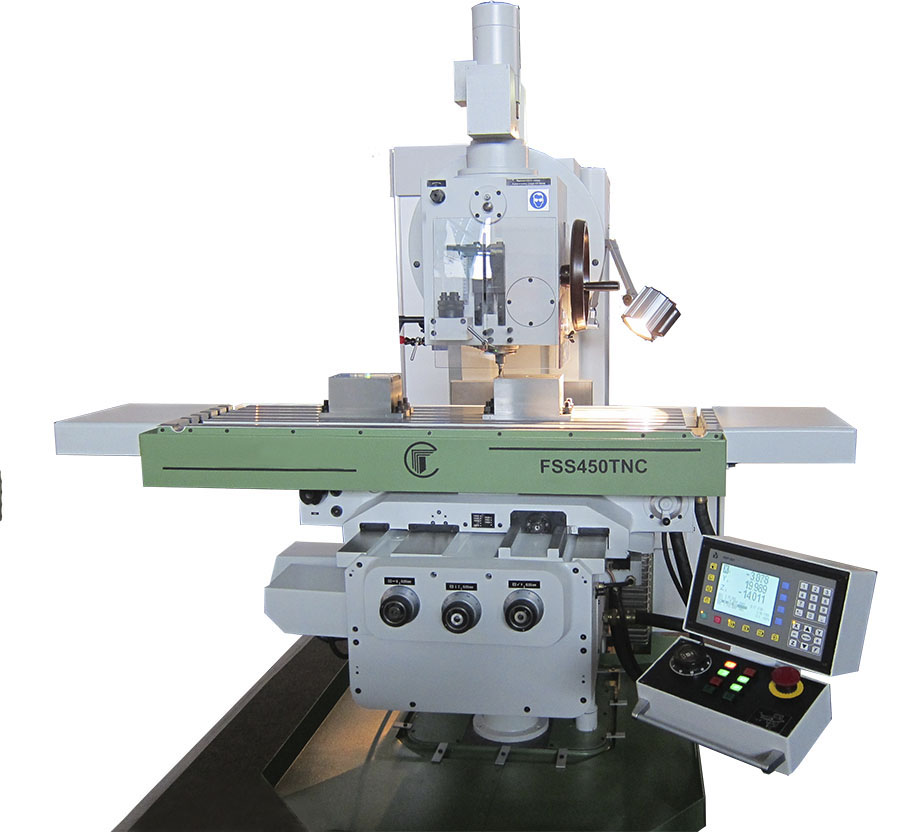

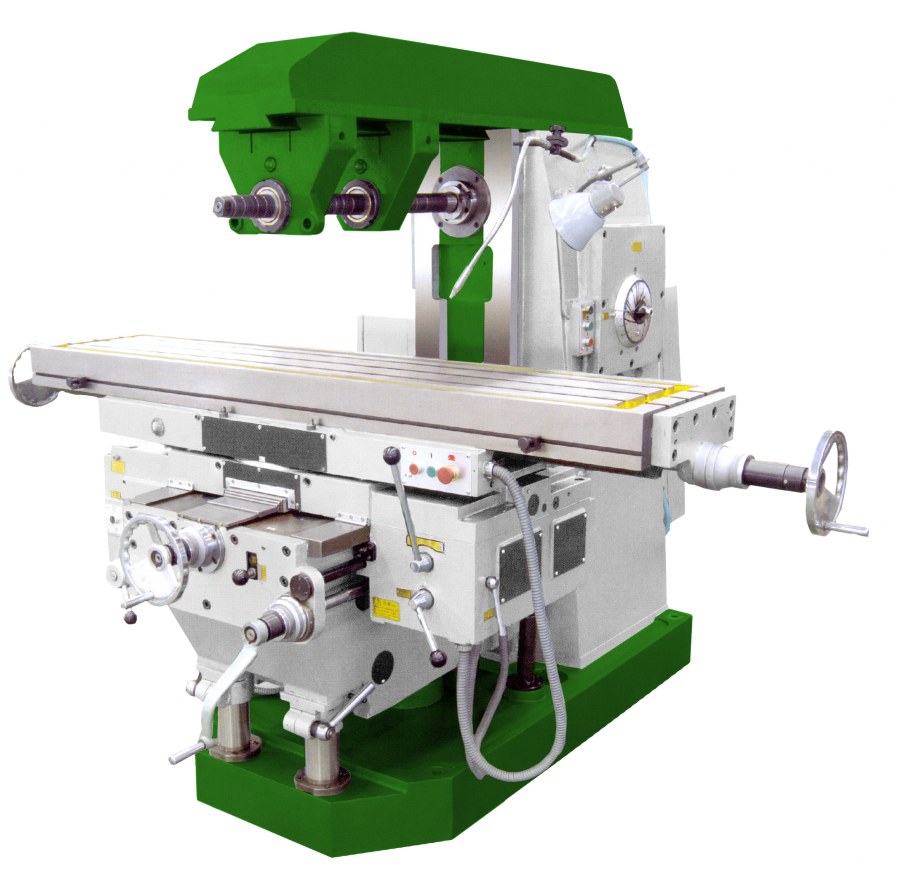

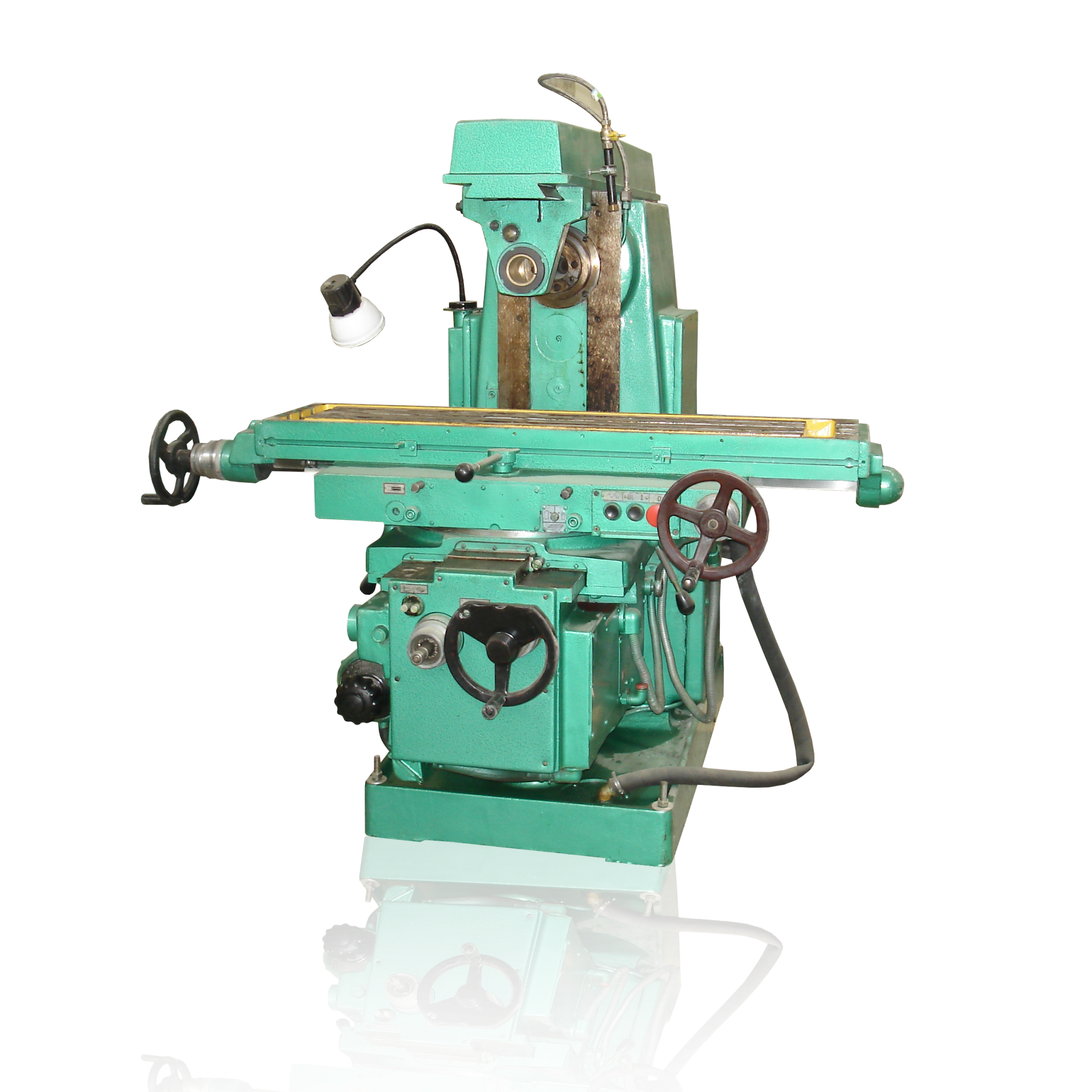

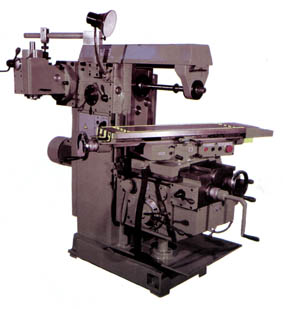

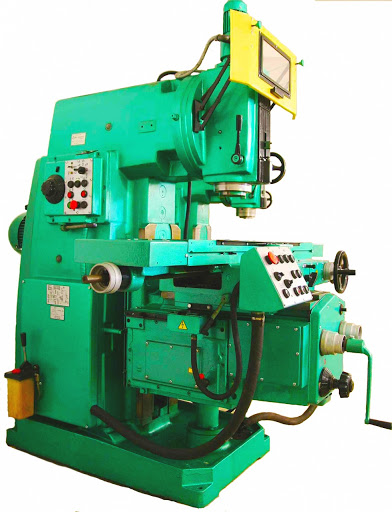

Общий вид горизонтального консольно-фрезерного станка 6н80, 6н80Г

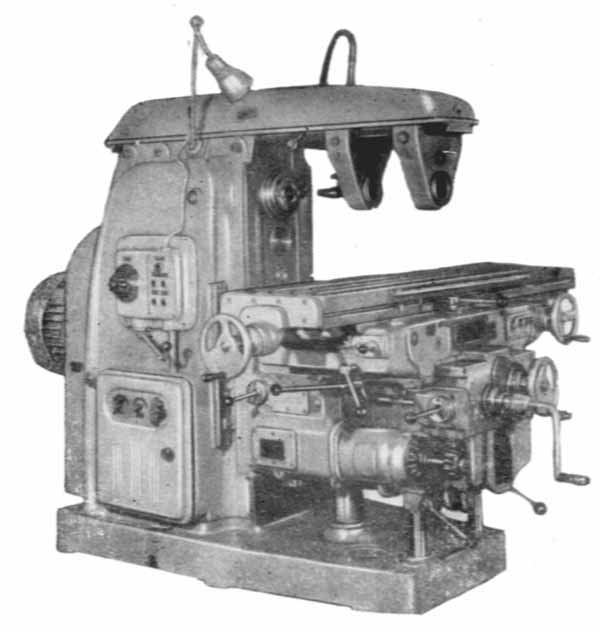

Фото фрезерного станка 6н80

Фото фрезерного станка 6н80

Фото фрезерного станка 6Н10

Фото фрезерного станка 6Н10. Коробка подач

Расположение составных частей фрезерного станка 6н80, 6н80Г

Расположение составных частей фрезерного станка 6н80

Перечень составных частей фрезерного станка 6н80, 6н80г

- Станина – Н80г.10

- Хобот – Н80г.11

- Поддержки – Н80г.12

- Подвеска – Н80г.13

- Главный привод – Н80г.20

- Коробка скоростей (для 6н80ш)-

- Шпиндельный узел (для 6н10 – головка поворотная) – Н80г.21

- Механизм переключения скоростей – Н80г.22

- Механизм переключения скоростей (для 6н80ш) –

- Головка переходная (для 6н80ш) —

- Головка накладная (для 6н80ш) –

- Коробка подач – 80г.

30

30 - Механизм переключения подач – 80г.32

- Консоль – 80г.40

- Механизм переключения поперечных и вертикальных подач – 80г.42

- Стол – Н80г.51

- Салазки – 80г.50

- Электрооборудование – Н80г.8

Расположение органов управления фрезерным станком 6н80, 6н80Г

Расположение органов управления фрезерным станком 6н80

Перечень органов управления фрезерным станком 6н80, 6н80Г

- Рукоятка ручного перемещения консоли

- Рукоятка ручного перемещения салазок

- Рукоятка переключения подач

- Рукоятка включения механической поперечной или вертикальной подачи

- Рукоятка ручного перемещения стола

- Упоры выключения механического перемещения стола

- Рукоятка включения механической продольной подачи

- Кнопки “Пуск” станка

- Кнопка “Стоп” станка

- Рукоятка зажима салазок

- Рукоятка включения ускоренного хода

- Переключатель направления вращения шпинделя

- Выключатель электродвигателя подач

- Выключатель электронасоса охлаждения

- Выключатель электросети

- Рукоятка переключения скоростей

- Зажим хобота

- Рукоятка переключения скоростей шпинделя фрезерной головки

- Кнопка “Толчок” шпинделя

- Упоры выключения механического перемещения салазок

Кинематическая схема фрезерного станка 6н80, 6н80Г

Кинематическая схема фрезерного станка 6н80

1. Схема кинематическая консольно-фрезерного станка 6н80, 6н80Г. Смотреть в увеличенном масштабе

Схема кинематическая консольно-фрезерного станка 6н80, 6н80Г. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6н80, 6н80Г. Смотреть в увеличенном масштабе

3. Схема кинематическая консольно-фрезерного станка 6н80, 6н80Г. Смотреть в увеличенном масштабе

4. Схема кинематическая консольно-фрезерного станка 6н80, 6н80Г. Смотреть в увеличенном масштабе

Устройство и работа станка 6н80, 6н80Г

Схема электрическая вертикально-фрезерного станка 6н80

Электрическая схема фрезерного станка 6н80

Схема электрическая консольно-фрезерного станка 6н80. Смотреть в увеличенном масштабе

Электрооборудование фрезерного станка 6н80

Электрооборудование, установленное на станке, рассчитано на напряжение силовой цепи 380 В, 50 Гц трехфазного переменного тока. В цепи управления применены следующие напряжения:

- цепь магнитных пускателей ~ 110 В

- цепь электродинамического торможения ~ 55 В

- цепь электромагнитной муфты — 24 В

- цепь местного освещения ~ 36 В

- цепь сигнальной лампы ~22 В

Включением вводного выключателя ВВ подается напряжение на зажимы Л11, Л21, Л31, т. е. в цепь электродвигателей и цепь управления. При нажатии кнопки 2КУ “ПУСК” срабатывает магнитный пускатель К, который, замкнув свои контакты в силовой цепи, включает электродвигатели привода шпинделя 1п или универсальной головки 4Д (для станка 6н80ш), привода подачи 2Д и электронасос 3Д.

е. в цепь электродвигателей и цепь управления. При нажатии кнопки 2КУ “ПУСК” срабатывает магнитный пускатель К, который, замкнув свои контакты в силовой цепи, включает электродвигатели привода шпинделя 1п или универсальной головки 4Д (для станка 6н80ш), привода подачи 2Д и электронасос 3Д.

Для раздельной работы электродвигателей имеются выключатели ПН, ПНГ (для станка 6н80Ш), ВП, ВН, которые при необходимости выключают: ПН – электродвигатель привода шпинделя 1Д, ПНГ – электродвигатель привода универсальной головки 4Д (для станка 6н80Ш), ВП – электродвигатель привода подачи 2Д и ВН – электронасос охлаждения 3Д.

Выключателем ПН также меняется направление вращения электродвигателя 1Д, а выключателем ПНГ — Направление вращения электродвигателя 4Д (для станка 6н80Ш).

Нажатием кнопки 1КУ “СТОП” отключается магнитный пускатель К, который, в свою очередь, выключает все электродвигатели. После отключения электродвигателей катушка контактора торможения КТ еще некоторое время остается включенной, питаясь за счет напряжения, индуктированного в статорах двигателей затухающими магнитными полями роторов. При достаточном снижении индуктированного в статорах напряжения контактор КТ отключается и, замкнув свои контакты в точках 2-4 и 20-ЛЗЗ, при нажатой кнопке “СТОП”, подает в цепь статора электродвигателя 1Д или 4Д (для станка 8Н80Ш) постоянный ток. Происходит электродинамическое торможение указанных электродвигателей.

При достаточном снижении индуктированного в статорах напряжения контактор КТ отключается и, замкнув свои контакты в точках 2-4 и 20-ЛЗЗ, при нажатой кнопке “СТОП”, подает в цепь статора электродвигателя 1Д или 4Д (для станка 8Н80Ш) постоянный ток. Происходит электродинамическое торможение указанных электродвигателей.

Для кратковременного включения электродвигателя 1Д или 4Д переключении скоростей установлена кнопка “ТОЛЧОК” 8КУ. Местное освещение включается выключателем ВО.

Защита

Защита электрооборудования станка в силовой цепи осуществляется предохранителями 111 и в цепи управления предохранителями 2П и 3П.

Защита электродвигателя привода шпинделя 1Д от перегрузок осуществляется тепловым реле РТ, которое должно быть отрегулировано на ток 6,5 А, а защита электродвигателя универсальной головки – тепловым реле РТГ, которое должно быть отрегулировано на ток 2,7 а. Заземление выполняется согласно ПУЭ.

Читайте также: Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

6н80 Станок горизонтальный консольно-фрезерный с поворотным столом – универсальный.

Видеоролик.

Видеоролик. Технические характеристики станков моделей 6н80, 6н80Г

| Наименование параметра | 6н80 | 6р80 | 6т80 |

|---|---|---|---|

| Основные параметры станка | |||

| Размеры поверхности стола, мм | 800 х 200 | 800 х 200 | 800 х 200 |

| Наибольшие размеры устанавливаемой детали (длина х ширина х высота), мм | 500 х 160 х 300 | 800 х 260 х 450 | |

| Наибольшие размеры обрабатываемой детали (длина х ширина х высота), мм | 550 х 210 х 330 | ||

| Наибольшая масса обрабатываемой детали, кг | 150 | 200 | |

| Расстояние от оси шпинделя до хобота, мм | 123 | 123 | |

| Расстояние от оси шпинделя до поверхности стола, мм | 20. .320 .320 | 20..320 | 0..360 |

| Расстояние от торца шпинделя до подшипника серьги, мм | 440 | 450 | |

| Расстояние от задней кромки стола до вертикальных направляющих станины (вылет), мм | 75..235 | 80..240 | |

| Шпиндель горизонтальный | |||

| Частота вращения шпинделя, об/мин | 50..2240 | 50..2240 | 50..2240 |

| Количество скоростей шпинделя | 12 | 12 | |

| Наибольший крутящий момент на шпинделе, Н*м | 158 | 155 | |

| Конец шпинделя ГОСТ 836-72 (ГОСТ 24644) | № 2 | Конус 40 | Конус 40 |

| Стол. Подачи стола | |||

| Наибольший продольный ход стола (X), мм | 500 | 500 | 560 |

| Наибольший поперечный ход стола (Y), мм | 160 | 160 | 220 |

| Наибольший вертикальный ход стола (Z), мм | 300 | 300 | 355 |

| Угол поворота стола, град | ±45° | ±45° | ±45° |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 25. .1120 .1120 | 20..1000 | |

| Пределы вертикальных подач стола (Z), мм/мин | 12,5..560 | 10..500 | |

| Количество ступеней подач стола (продольных, поперечных, вертикальных) | 12 | 18 | |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, мм/мин | 2,3/ 1,6/ 0,8 | 2,3/ 2,3/ 1,1 | 3,35/ 1,7 |

| Перемещение стола на одно деление лимба (продольное, поперечное/ вертикальное), мм | 0,06/ 0,02 | 0,06/ 0,02 | 0,05/ 0,02 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | 6/ 2 | 5/ 2 |

| Наибольшее допустимое усиле резания (продольное/ поперечное/ вертикальное), кН | 700/ 500/ 500 | ||

| Механика станка | |||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | |

| Блокировка раздельного включения подач | Есть | Есть | |

| Торможение шпинделя | Есть | Есть | |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | |

| Электрооборудование и приводы станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт | 3,0 | 3,0 | 3,0 |

| Электродвигатель привода подач, кВт | 0,6 | 0,8 | 0,75 |

| Электродвигатель зажима инструмента, кВт | – | – | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 | |

| Суммарная мощность всех электродвигателей, кВт | 3,925 | 3,87 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1380 х 1860 х 1530 | 1445 х 1875 х 1730 | 1505 х 1900 х 1808 |

| Масса станка, кг | 1150 | 1300 | 1340 |

- Универсально-фрезерный станок 6Н80.

Горизонтально-фрезерный станок 6Н80Г. Вертикально-фрезерный станок 6Н10. Руководство к станку,

Горизонтально-фрезерный станок 6Н80Г. Вертикально-фрезерный станок 6Н10. Руководство к станку, - Горизонтально-фрезерные станки 6Н80Г, 6Н804Г. Вертикально-фрезерные станки 6Н10, 6Н104. Универсально-фрезерные станки 6Н80. Широкоуниверсальные-фрезерные станки 6Н80Ш. Каталог запасных частей, 1983

- Ремонт фрезерных станков 6Н80, 6Н80Г, 6Н10, 6Н80Ш. Тула, 1972

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.

Л. Справочник молодого фрезеровщика, 1992, с.180

Л. Справочник молодого фрезеровщика, 1992, с.180 - Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

Ручной горизонтальный ленточнопильный станок h400M

Ручной горизонтальный ленточнопильный станок h400M

Специальная цена

Узнать цену

Связь с ведущим специалистом

+7 (495) 147-88-24

Задать вопросРучной ленточнопильный станок h400M предназначен для резки замкнутым ленточным полотном различных материалов, сплавов цветных металлов, конструкционных, высоколегированных, нержавеющих и быстрорежущих сталей. Управление скоростью опускания рамы адаптивное и осуществляется автоматически через контур обратной связи, в зависимости от толщины материала. Гидравлический цилиндр, установленный в передней части, осуществляет подъем и опускание пильной рамы, увеличивает жесткость рамы и стабильность резки. Предусмотрен поворот тисков на угол +/- 45°. Рама станка неповоротная.

Управление скоростью опускания рамы адаптивное и осуществляется автоматически через контур обратной связи, в зависимости от толщины материала. Гидравлический цилиндр, установленный в передней части, осуществляет подъем и опускание пильной рамы, увеличивает жесткость рамы и стабильность резки. Предусмотрен поворот тисков на угол +/- 45°. Рама станка неповоротная.

| Технические характеристики Максимальный размер резки | h400M | |

|---|---|---|

| Ручной | ||

| Резка под углом 90° | мм | 300 |

| мм | 300 | |

| мм | 500х260 | |

| мм | 570х250 | |

| Резка под углом 45° | мм | 300 |

| мм | 300 | |

| мм | 325х300 | |

| Уровень установки материала | мм | 650 |

| Скорость ленты пилы | м/мин | 15 – 100 |

| Размеры ленты пилы | мм | 4140х27х0,9 |

| Мощность двигателя: | ||

| Главного двигателя | кВт | 1,5 |

| Охладительной системы | кВт | 0,09 |

| Гидравлической системы | кВт | 0,37 |

| Вместимость: | ||

| Гидравлической системы | л | 4,5 |

| Охладительной системы | л | 25 |

| Габаритные размеры | ||

| Длина | мм | 2100 |

| Ширина | мм | 840 |

| Высота | мм | 1200 |

| Вес нетто | кг | 610 |

- Устройство пакетной резки – ручной механический верхний прижим

- Ленточное полотно (установлено на станке)

- Поворотные тиски

- Система СОЖ

- Стойка для материала

- Рольганг 400х1500 мм

Внимание! Технические характеристики и внешний вид товара могут быть изменены производителем без предварительного уведомления

Горизонтальный токарный станок BL-CAK6140/3000 с ЧПУ – цена, отзывы, характеристики с фото, инструкция, видео

Горизонтальный токарный станок BL-CAK6140 с ЧПУ, максимальная длина обработки 3000 мм

| Характеристика | Значение |

|---|---|

| Рабочая зона | |

| Максимальная длина обработки, мм | 750/1000/1500/2000/3000 |

| Максимальный диаметр обработки над станиной, мм | Ø400 |

| Максимальный диаметр устанавливаемой заготовки над суппортом, мм | Ø210 |

| Максимальная масса заготовки, кг | 300 |

| Шпиндель | |

| Размер зажимного патрона, мм | 8″/10” |

| Диаметр отверстия шпинделя, мм | Ø52 (опц. Ø80) Ø80) |

| Конус шпинделя | МТ-6 (шп.отв. Ø52), Ø90 1:20 (шп.отв. Ø80) |

| Исполнение торца шпинделя | C6 (шп. отв. Ø52), D8 (шп. отв. Ø80) |

| Число оборотов шпинделя, об/мин | 100 – 1600 |

| Мощность двигателя шпинделя, кВт | 7,5 |

| Перемещения и основные расстояния | |

| Перемещение по оси Х, мм | 250 |

| Перемещение по оси Z, мм | 1850 |

| Тип направляющих по осям X/Z, мм | скольжения |

| Скорость быстрых перемещений по осям X/Z, м/мин. | 4/6 |

| Ширина направляющих по осям X/Z, мм | 400 |

| Диаметр ШВП по осям X/Z, мм | Ø25 / Ø50 |

| Револьверная головка | |

| Тип револьверной головки | с горизонтальным расположением резцедержателей |

| Количество инструментальных позиций | 4 (опц. 6) 6) |

| Державка резца прямоугольного сечения, мм | 25×25 |

| Задняя бабка | |

| Конус пиноли | МТ5 |

| Ход пиноли, мм | 150 |

| Диаметр пиноли задней бабки, мм | Ø75 |

| Точностные характеристики | |

| Стандарт точности финишной токарной обработки | IT6-7 |

| Точность позиционирования по осям X/Z, мм | ±0.015 |

| Отклонение на диаметре после финишной обработки, мм | ±0,005 |

| Плоскостность после финишной обработки, мм | на Ø300 мм на внутр. вогнутой поверхности ≤0,025 |

| Шероховатость после финишной обработки, мм | Ra1,6 |

| Занимаемая площадь и масса | |

| Длина, мм | 2550/2750/3250/3700/4700 |

| Ширина, мм | 1550 |

| Высота, мм | 1700 |

| Масса BL-CAK6140/3000 станка нетто/брутто, кг | 2100/2300-2200/2400-2300/2600-2700/3100-3500/4100 |

Стандартная комплектация BL-CAK6140

- Направляющие скольжения по осям X/Z

- Система ЧПУ GSK980TC3 с портативным маховиком MPG

- Электродвигатель шпинделя 7,5 кВт, 1.

600 об/мин, с бесступенчатой регулировкой (инвертор)

600 об/мин, с бесступенчатой регулировкой (инвертор) - Серводвигатели и сервоприводы по осям X/Z пр-ва GSK

- Ручной зажимной 3-кулачковый патрон диам. 210 мм (8″)

- 4-позиционная револьверная головка

- Ручная задняя бабка

- Функция резьбонарезания (станки BLIN)

- Автоматическая система смазки

- Система подачи СОЖ

- Освещение рабочей зоны

- Руководство по эксплуатации и техническому обслуживанию

Дополнительная комплектация

- Электродвигатель шпинделя с 3-ступенчатым редуктором. Максимальное число оборотов: 1600 об/мин (первая ступень: 21-150 об/мин, вторая 66-500 об/мин, третья ступень 162-1500 об/мин)

- Отверстие шпинделя Ø80 мм

- Система ЧПУ GSK980TDc включая электродвигатели и приводы GSK по осям X/Z

- Система ЧПУ Siemens 808D Advanced включая электродвигатели и приводы Siemens по осям X/Z

- Система ЧПУ Fanuc 0i-TF включая электродвигатели и приводы Fanuc по осям X/Z

- Серводвигатель шпинделя (7,5 кВт)

- 3-кулачковый гидравлический зажимной патрон диам.

250 мм (10″) с гидроцилиндром со сквозным отверстием (пр-во Тайвань), включая:

250 мм (10″) с гидроцилиндром со сквозным отверстием (пр-во Тайвань), включая:- комплект сырых кулачков

- гидравлическая станция

- 3-кулачковый гидравлический зажимной патрон диам. 210 мм (8″) с гидроцилиндром со сквозным отверстием (пр-во Тайвань), включая:

- комплект сырых кулачков

- гидравлическая станция

- 6-позиционная горизонтальная электрическая револьверная головка мод. BWD (пр-во Китай)

- Гидравлическая задняя бабка. Требуется обязательная установка 3-кулачкового гидравлического зажимного патрона!

- Кондиционер для электрошкафа. Рекомендуется к обязательному заказу!

- Датчик открытия передней двери, боковая дверь закрывается на болты (стандарт CE)

Отзывы о BL-CAK6140/3000:

Отзывов пока нет, но ваш может быть первым.Оставить отзыв

Что такое горизонтальный токарный станок?

Горизонтальный токарный станок – это станок, предназначенный для резки различных профилей во вращающихся деталях из стали или дерева. Токарный станок обычно состоит из прецизионно обработанной станины или основания с приводным механизмом и передней бабкой на одном конце и поддерживающей задней бабкой на другом. Заготовка надежно удерживается в бабке и быстро вращается вокруг своей оси. Затем на обрабатываемую деталь воздействует подходящий станок, который разрезает необходимый профиль. Горизонтальный токарный станок широко используется в высокоточных операциях обработки и доступен в широком диапазоне размеров и конструкций.

Токарный станок обычно состоит из прецизионно обработанной станины или основания с приводным механизмом и передней бабкой на одном конце и поддерживающей задней бабкой на другом. Заготовка надежно удерживается в бабке и быстро вращается вокруг своей оси. Затем на обрабатываемую деталь воздействует подходящий станок, который разрезает необходимый профиль. Горизонтальный токарный станок широко используется в высокоточных операциях обработки и доступен в широком диапазоне размеров и конструкций.

Токарные станки использовались в различных формах на протяжении веков и стали одним из краеугольных камней точного машиностроения. В случае горизонтального токарного станка, номенклатура предназначена для дифференциации между токарными станками с горизонтальной или вертикальной ориентацией заготовки. Токарные станки все построены и функционируют в соответствии с основным общим принципом. Заготовка зажимается во вращающейся приводной головке, известной как бабка, которая приводится в движение двигателем. Затем соответствующим образом профилированный режущий инструмент прижимается к заготовке, чтобы сделать соответствующий разрез.

Затем соответствующим образом профилированный режущий инструмент прижимается к заготовке, чтобы сделать соответствующий разрез.

Горизонтальный токарный станок можно использовать для вырезания цилиндрических форм из квадратной заготовки или для резки декоративных профилей, таких как те, которые видны на ножках стола, подставках для ламп, ручках и шахматных фигурах. Детали точного машиностроения, такие как компоненты двигателя, сферические соединения, медицинское оборудование и детали самолета, также устанавливаются на горизонтальных токарных станках. На самом деле, почти все стальные и деревянные изделия, которые имеют выступы, конусы, канавки или другие сложные профили, могут быть изготовлены на этих машинах. Даже полые формы чашки могут быть превращены на токарном станке.

Существует два основных типа горизонтальных токарных станков: деревообрабатывающие и стальные или токарные. Токарные станки по дереву, как правило, проще двух и состоят из станины, бабки, задней бабки и подставки для инструментов. Деревянная заготовка надежно удерживается между головкой и задней бабкой с помощью шпинделей. Передняя бабка приводится в движение электродвигателем и вращает заготовку, пока задняя бабка свободно вращается. Подходящий инструмент поддерживается на упоре для инструмента и выдвигается вручную, чтобы разрезать заготовку.

Деревянная заготовка надежно удерживается между головкой и задней бабкой с помощью шпинделей. Передняя бабка приводится в движение электродвигателем и вращает заготовку, пока задняя бабка свободно вращается. Подходящий инструмент поддерживается на упоре для инструмента и выдвигается вручную, чтобы разрезать заготовку.

Стальные или моторные токарные станки работают по тому же принципу и состоят из хвостовой и передней бабки на обоих концах центрального станины. Основное различие между двумя типами токарного станка – сборка инструмента и шпиндельная бабка. Стальная рейка оснащена губками, которые крепят заготовку вместо шпинделя. Горизонтальные токарные станки с двигателем в сборе состоят из седла, охватывающего станину, и снабжены составным упором и стойкой для инструмента. Вся эта сборка автоматически продвигается вдоль оси токарного станка с помощью ходового винта, приводимого в движение двигателем токарного станка.

Стальной инструментальный токарный наконечник закреплен в стойке инструмента и прижимается к заготовке с помощью ходовых винтовых шатунов. Эта установка обеспечивает предельную точность в сделанных надрезах, обеспечивая при этом безопасность и контроль при резке заготовки из твердой стали. Горизонтальные токарные станки из стали и дерева доступны в различных размерах, номинальной мощности и уровнях автоматизации. Они варьируются от небольших настольных токарных станков до огромных, полностью автоматизированных станков с ЧПУ. Во всех случаях токарные станки могут привести к серьезным травмам при неправильном использовании, поэтому следует всегда соблюдать правила техники безопасности.

Эта установка обеспечивает предельную точность в сделанных надрезах, обеспечивая при этом безопасность и контроль при резке заготовки из твердой стали. Горизонтальные токарные станки из стали и дерева доступны в различных размерах, номинальной мощности и уровнях автоматизации. Они варьируются от небольших настольных токарных станков до огромных, полностью автоматизированных станков с ЧПУ. Во всех случаях токарные станки могут привести к серьезным травмам при неправильном использовании, поэтому следует всегда соблюдать правила техники безопасности.

ДРУГИЕ ЯЗЫКИ

Станок консольно фрезерный горизонтальный 6К81Г – низкая цена, описание

Цена: по запросу

| Параметр | Значение |

|---|---|

| Размеры рабочей поверхности стола, мм | 250×1000 |

| Наибольшее перемещение стола, мм продольное | 710 |

| Наибольшее перемещение стола, мм поперечное | 250 |

| Наибольшее перемещение стола, мм вертикальное | 400 |

| Пределы подач стола, мм/мин продольной | 35-1020 |

| Пределы подач стола, мм/мин поперечной | 27-790 |

| Пределы подач стола, мм/мин вертикальной | 9-264 |

| Ускоренное перемещение стола, мм продольное | 2900 |

| Ускоренное перемещение стола, мм поперечное | 2300 |

| Ускоренное перемещение стола, мм вертикальное | 1150 |

| Количество частот вращения шпинделя, мин | 21 |

| Пределы частот вращения шпинделя, мин-1 | 16-1600 |

| Конус шпинделя | ISO 50 |

| Мощность электродвигателей приводов, кВт подач | 1,5 |

| Мощность электродвигателей приводов, кВт шпинделя | 5,5 |

| Габаритные размеры станка, мм | 2135х1825х1695 |

| Масса станка, кг | 2300 |

| Класс точности | Н |

| Параметр | Значение |

|---|---|

| Размеры рабочей поверхности стола, мм | 250×1000 |

| Наибольшее перемещение стола, мм продольное | 710 |

| Наибольшее перемещение стола, мм поперечное | 250 |

| Наибольшее перемещение стола, мм вертикальное | 400 |

| Пределы подач стола, мм/мин продольной | 35-1020 |

| Пределы подач стола, мм/мин поперечной | 27-790 |

| Пределы подач стола, мм/мин вертикальной | 9-264 |

| Ускоренное перемещение стола, мм продольное | 2900 |

| Ускоренное перемещение стола, мм поперечное | 2300 |

| Ускоренное перемещение стола, мм вертикальное | 1150 |

| Количество частот вращения шпинделя, мин | 21 |

| Пределы частот вращения шпинделя, мин-1 | 16-1600 |

| Конус шпинделя | ISO 50 |

| Мощность электродвигателей приводов, кВт подач | 1,5 |

| Мощность электродвигателей приводов, кВт шпинделя | 5,5 |

| Габаритные размеры станка, мм | 2135х1825х1695 |

| Масса станка, кг | 2300 |

| Класс точности | Н |

Также посетители сайта смотрят

Техническое описание товара предоставлено официальными представительствами компаний производителей и актуально на дату появления товара в нашем каталоге. Характеристики могут быть изменены без нашего ведома. Для уточнения обращайтесь к менеджерам ЗАО «Гигант».

Характеристики могут быть изменены без нашего ведома. Для уточнения обращайтесь к менеджерам ЗАО «Гигант».Указанные на сайте цены носят информационный характер и не являются публичной офертой (ст.435 ГК РФ).

Для получения подробной информации о наличии и стоимости указанных товаров, пожалуйста, обращайтесь к менеджерам компании с помощью специальной формы связи или по телефону.

станок консольно фрезерный горизонтальный 6к81г возможно приобрести в лизинг. А также мы доставим станок консольно фрезерный горизонтальный 6к81г в Москву, Санкт-Петербург, Новосибирск, Екатеринбург, Нижний Новгород, Самару, Омск, Казань, Челябинск, Ростов-на-Дону, Уфу, Волгоград… А ТАКЖЕ В ЛЮБОЙ ГОРОД России, Белоруссии и Казахстана. Обращайтесь к специалистам компании.

Горизонтальный станок для сверления отверстий в стекле

Горизонтальный сверлильный станок – автоматическое или полуавтоматическое двухстороннее сверление плоского стекла.

Особенности:

Сверление может производится с помощью 2-х режимов:

Автоматическом – в этом случае оператору достаточно установить стекло на столе и нажать на кнопку Старт. Сначала нижний шпиндель со сверлом просверлит стекло на 1/3, после этого верхний шпиндель со сверлом просверлит оставшиеся 2/3 толщины стекла, лишние остатки автоматически удалятся.

Полуавтоматическом – в этом случае при сверлении оператор самостоятельно управляет верхним шпинделем со сверлом, нижний шпиндель продолжает работать в автоматическом режиме, лишние остатки автоматически удаляются.

- Жесткая сварная станина из ковкого чугуна обладает повышенной прочностью при растяжении и высоким сопротивлением удару;

- Валы шпинделей изготовлены из нержавеющей стали, позволяют сохранить соосность при длительной эксплуатации;

- Обрезиненная поверхность рабочего стола позволяет позиционировать стекло без риска повредить его, так же, ее можно поднять при помощи пневматических подъемников;

- Пневматическая система на станке состоит из двух шпинделей, подающего цилиндра и цилиндра давления.

Обеспечивает мощность фиксирующего механизма, исключает вибрацию, контролирует верхнее и нижнее сверло;

Обеспечивает мощность фиксирующего механизма, исключает вибрацию, контролирует верхнее и нижнее сверло; - Система охлаждения состоит из бака для воды, водяного насоса и отводной трубки. Обеспечивает подвод воды для охлаждения верхнего и нижнего сверла;

- Возможность регулировки частоты вращения верхнего и нижнего шпинделей;

- Эргономичная и интуитивно понятная панель управления станком во время работы;

- Удаление остатков стекла происходит в автоматическом режиме;

- Ролики стола вращаются на 360 градусов;

- Основные размеры алмазных сверел и зенкеров превосходного качества всегда в наличии на складе в Москве.

Дополнительные опции: (только со станком под заказ)

- Станок оборудован лазерным позиционированием японского производства;

- Увеличение максимального диаметра отверстия до 150 мм;

- Возможность поставки экстра-дополнительного стола с роликами, если большие размеры изделия.

Дополнительная информация:

По Вашему желанию, наши инженеры помогут установить и настроить станок на производстве (но как правило, это не требуется, на заводе-изготовителе перед отправкой станок тестируют, проверяют и полностью настраивают).

Мы можем предоставить дополнительные фотографии станка с завода-изготовителя или производства в России, где он установлен.

Посмотреть станок в работе Вы можете в центральной части РФ, либо на складе в Москве в пределах МКАД в любое удобное время.

Дополнительно к станку завод-изготовитель предоставляет расходные запасные части, сроком приблизительно на год вперед.

В будущем, по мере износа или поломки, мы оперативно привозим любую запасную часть с завода изготовителя по адекватным ценам совместно с нашими товарами из Китая, дабы сократить стоимость доставки.

В комплекте со станком идет инструкция полностью на русском языке.

ВНИМАНИЕ!

Станок в стандартной комплектации в НАЛИЧИИ на складе в Москве!

Возможны специальные условия поставки, рассрочка платежа, скидка и другие персональные предложения.

Подробности уточняйте по телефону: 8-800-775-09-61

Подержанный горизонтальный обрабатывающий центр – CNCMachines.

com

comПодержанные вертикальные обрабатывающие центры

Горизонтальные станки с ЧПУ для обработки больших объемов

Горизонтальный обрабатывающий центр (HMC) работает со своим шпинделем в горизонтальном положении, а не в вертикальном, как у VMC. Многие горизонтальные мельницы имеют встроенные поворотные столы, которые позволяют производить фрезерование под разными углами. Из-за конфигурации горизонтальной фрезы они часто имеют закрепленные на оправке фрезы, иногда называемые боковыми и торцевыми фрезами, которые могут резать гораздо более широкий валок, обеспечивая высокую скорость съема материала.

Горизонтальные и вертикальные обрабатывающие центры с ЧПУ могут изготавливать многие из одних и тех же деталей. В 99% случаев новые цеха начинают с вертикальных обрабатывающих центров, а позже добавляют горизонтальные станки с ЧПУ. Часто машинисты задают вопрос, что лучше для моего приложения? Горизонтальный или вертикальный обрабатывающий центр с ЧПУ? Ниже приведены некоторые факторы, которые следует учитывать.

Один владелец цеха отметил, что деталь, изготовление которой заняло 48 минут (с 9 различными операциями) на вертикальном станке, заняло всего 22 минуты на горизонтальном обрабатывающем центре.На HMC было всего 2 операции, которые имели большое значение! Один горизонтальный фрезерный станок может быть таким же производительным, как и три вертикальных фрезерных станка.

Различия между горизонтальными и вертикальными обрабатывающими центрами

Горизонтальный обрабатывающий центр использует лучшие методы удаления стружки по сравнению с вертикальными фрезами, что означает меньшую необходимость повторной обработки и более длительный срок службы инструмента. Обработка поверхности на горизонтальных фрезерных станках также часто бывает лучше. Эти машины очень прочные и выдерживают вибрации, поэтому на работе тише, а срок службы машины увеличивается.

Многие владельцы HMC считают, что более высокие первоначальные вложения в горизонтальное ЧПУ окупаются, поскольку детали из станка обходятся дешевле. Горизонтальные обрабатывающие центры разного размера, типа и возраста подходят для разных сценариев использования.

Горизонтальные обрабатывающие центры разного размера, типа и возраста подходят для разных сценариев использования.

Преимущества горизонтальных обрабатывающих центров по сравнению с вертикальными обрабатывающими центрами

- Более высокая производительность

- Более тихая работа

- Лучшее качество поверхности

- Лучшее управление стружкой (стружка отпадает)

- Лучшее использование шпинделя (более эффективное)

- Меньше операторов (но они должны быть хорошо обучены)

- Доступны варианты смены поддонов для автоматической загрузки / разгрузки

Недостатки горизонтальных обрабатывающих центров по сравнению с вертикальными обрабатывающими центрами

- Относительно большие размеры

- Дороже

- Не так полезно для фрезерования коротких заготовок большого диаметра

- Сложнее обучить операторов программированию

- Тяжелее и громче, чем у вертикальных обрабатывающих центров

Плоскость Простая: понимание, когда, почему и как переключаться с вертикальной на горизонтальную обработку с ЧПУ

На первый взгляд, изменить процесс трехосной обработки с вертикального обрабатывающего центра (VMC) на горизонтальный обрабатывающий центр (HMC) несложно. Оси могут иметь разные названия, но основы обработки остаются прежними. Вы все еще работаете на станке с ЧПУ со знакомыми элементами управления и концевыми фрезами.

Оси могут иметь разные названия, но основы обработки остаются прежними. Вы все еще работаете на станке с ЧПУ со знакомыми элементами управления и концевыми фрезами.

Хотя концепцию легко понять, освоить ее может быть непросто.

Ваш поток стружки изменен. Программное обеспечение автоматизированного производства (CAM) работает иначе. Новые возможности оси и надгробия предоставляют вам различные способы изготовления компонента. Другие рабочие процессы, такие как осмотр и загрузка / разгрузка материала, необходимо отрегулировать, чтобы обеспечить более высокую производительность, обеспечиваемую горизонтальной обработкой.

В зависимости от вашего конкретного цеха переход к горизонтальной обработке может потребовать обучения. Горизонтальная обработка дает множество преимуществ. Освоение этой кривой обучения повысит вашу производительность и предоставит вам широкий спектр способов решения любых задач обработки.

Хотя переход может оказаться трудным, множество преимуществ того стоит.

Чтобы переключиться на горизонтальную обработку, нужно время.Изменение настроек и процесса обработки может оказаться непростой задачей.

Первый шаг – определить, является ли горизонтальная обработка правильным выбором для вашего конкретного цеха. Не существует универсальных решений или «серебряных пуль» для решения производственных проблем.

«Вы должны заглянуть внутрь себя и изучить, что вы делаете, как вы это делаете и почему», – сказал Берни Отто, директор службы технической поддержки компании Methods Machine Tools. “Для некоторых магазинов это просто не подходит”.

Рабочие мастерские, например, могут не воспользоваться всеми преимуществами, которые дает переход с вертикальной на горизонтальную обработку.

«Если вы делаете достаточно деталей, чтобы машина была полностью занята, вы должны обрабатывать ее на горизонтальном станке», – добавляет Боб Мейер, технический менеджер по продукции Methods. «Но если вы управляете мастерской, которая производит несколько деталей за раз, горизонтальность становится более сложной задачей».

«Но если вы управляете мастерской, которая производит несколько деталей за раз, горизонтальность становится более сложной задачей».

В некоторых случаях для работы, требующей исключительно жестких допусков, добавил Мейер, горизонтальные станки могут оказаться неподходящим решением.

«Если вам требуется большая однородность во время тяжелого резания, вертикальный станок обеспечивает большую однородность», – сказал он.«На горизонтальном станке, чем дальше вы удаляетесь от центра оси B и торца поддона, тем больше вероятность того, что ваши жесткие условия резания ослабнут».

Тем не менее, по словам Дэвида Мура, инженера по приложениям в компании Methods Machine Tools, важно, чтобы ваши варианты были открытыми и поговорили с экспертами, которые могут предложить стороннюю точку зрения.

«Время от времени вам нужен свежий взгляд», – сказал он. «Тот, кто много лет занимается производством, исследует различные отрасли и может взглянуть на ваш процесс.

”

По словам Мура, главный вопрос, который вам нужно задать себе, заключается в том, может ли переключение с вертикального на горизонтальное потенциально увеличить время шпинделя при одновременном сокращении времени настройки.

Для многих ответ – простое «да».

Интерьер горизонтального обрабатывающего центра KIWA в Alicat Scientific.

«Людям, которые переключились с вертикального на горизонтальный, нравится это, они редко возвращаются», – добавил Мур. «Большинство людей, не занимающихся горизонтальной обработкой, просто еще не знают, как это делать.”

Скрытый горизонтальный крайНекоторые преимущества горизонтальной обработки очевидны, например, увеличенное время использования шпинделя, меньшее количество операций с деталями, а также расширяемые устройства автоматической смены инструмента (ATC) и устройства автоматической смены поддонов (APC).

Остальные преимущества незаметнее.

В идеальном мире оператор возвращал бы каждую концевую фрезу и заготовку. В реальной механической мастерской люди часто снимают концевую фрезу с тележки, используют ее и забывают вернуть инструмент на законное место.

В реальной механической мастерской люди часто снимают концевую фрезу с тележки, используют ее и забывают вернуть инструмент на законное место.

«Я думаю, мы все ходили по магазинам с тележками вокруг машины; так выглядят магазины, особенно вертикальные станки », – сказал Отто.

Горизонтальные станки имеют магазины инструментов, которые имеют гораздо большую емкость, чем их вертикальные аналоги.

«Размещение всех ваших инструментов в магазине, а не на тележке, помогает переключаться между заданиями и очищает пространство вокруг машин», – сказал Отто.

Наличие инструментов в станке также помогает развеять распространенное заблуждение о том, что горизонтальные станки слишком велики, объяснил Отто.Многие горизонтальные станки достаточно малы, чтобы поместиться практически в любом магазине, особенно с учетом тележек для инструментов и опций, связанных с вертикальными станками.

Пусть фишки падают там, где они могут Одним из наиболее очевидных преимуществ перехода на горизонтальную обработку является отток стружки.

Для вертикальных станков часто требуются сложные комплексные системы управления стружкой, чтобы поддерживать в чистоте критически важные компоненты, в том числе заготовки. Иногда это может потребовать остановки станка, удаления заготовки, очистки заготовки и стола, вставки заготовки и перезапуска программы.

При горизонтальной обработке отвод стружки более простой; стружка естественным образом попадает на конвейер для стружки.

«Невозможно победить гравитацию; он всегда там, – сказал Мур.

Вращение детали и выпадение стружки из глубокой полости намного эффективнее, чем попадание охлаждающей жидкости или воздуха в полость. А время, сэкономленное за счет отказа от сложной системы управления микросхемой, быстро окупается.

Расширяя свои горизонты Концевые фрезы – вот где все собрано вместе; здесь резина встречается с дорогой.Горизонтальные станки с ЧПУ оснащены массивными УВД по сравнению с их вертикальными аналогами, которые в конечном итоге повышают производительность вашего станочного цеха.

«Чем больше инструментов у вас на станке, тем больше заданий вы сможете выполнить», – сказал Отто. «А это означает меньше ручного вмешательства и меньше времени на переналадку».

Многие производители горизонтальных станков оснащены ATC, которые можно расширить в полевых условиях. Станки, предлагаемые KIWA Machinery Co., LTD. имеют АТС вместимостью 120 инструментов.Всего за полтора дня компания Methods ’может обновить это до 240 инструментов. Точно так же станки с ЧПУ от OKK Corp. могут быть оснащены другой стойкой для инструментов, увеличивая производительность инструмента с 60 до 120 инструментов.

KIWA KH 4100kai горизонтальный обрабатывающий центр.

«Расширяемые ATC – это универсальные опции, которые позволяют масштабировать возможности обработки по мере роста вашего цеха», – пояснил Отто. «Вам не нужно платить за

. Благодаря вместимости инструмента, выражаемой двузначными числами, машина может легко выполнять множество различных работ или использовать избыточный инструментарий, чтобы гарантировать, что машина может работать без отбоя в течение продолжительных периодов времени.

Отто сказал, что даже без расширяемых УВД большинство горизонтальных машин с самого начала оснащаются дополнительными инструментами. Вертикальные станки обычно имеют от 30 до 40 инструментов, а горизонтальные – от 60 до 90 инструментов.

«В большинстве случаев переход от вертикального станка к горизонтальному автоматически дает вам преимущество в использовании инструментов», – добавил Отто.

APC – еще один аспект горизонтальных станков с ЧПУ, который поставщики станков могут расширить в полевых условиях. Большинство горизонтальных обрабатывающих центров оснащены устройством смены паллет на два поддона (PC2).

Само по себе сокращение количества обрабатываемых деталей – разительная разница. Автономный вертикальный обрабатывающий центр может достичь КПД около 40%, в то время как горизонтальный станок с ЧПУ, оснащенный стандартным ПК2, имеет КПД около 85%.

В то время как вертикальные станки также могут быть оснащены APC, горизонтальные обрабатывающие центры более адаптируемы.

«Если вы установите устройство смены поддонов на вертикальную машину, чистая площадь пола может быть больше, чем горизонтальная», – сказал Майер. «Кроме того, после интеграции APC в вертикальную машину цена становится сопоставимой с ценой на горизонтальную машину с устройством смены паллет.”

Кроме того, по словам Отто, горизонтальные станки с ЧПУ больше подходят для линейных систем поддонов. Эти варианты хорошо подходят для машин, совместно использующих пул поддонов или добавляющих значительное количество поддонов, и хорошо сочетаются с горизонтальной машиной.

«Большинство вертикалей не поддаются такому формату», – добавил он.

Преимущества оси BКонечно, наиболее очевидной особенностью горизонтального станка с ЧПУ является ось B. Дополнительная ось открывает мир возможностей для удержания деталей и процессов обработки.

Ось B позволяет обрабатывать несколько деталей одновременно с использованием надгробной плиты.

Реальность использования надгробия, а не вертикального станка, как сказал инженер по приложениям компании Methods Дэвид Мур, – это повышение производительности. Пока выполняется цикл и обрабатывается множество деталей, оператор может подготовить следующую надгробную плиту, чтобы максимизировать производительность.

«Вы можете воздействовать на несколько частей за одну установку вместо того, чтобы выполнять каждую часть по отдельности», – сказал он.

Добавление этой оси открывает мир возможностей обработки.Независимо от того, хотите ли вы взять на себя большую заготовку, сократить текущее время цикла или принять новую работу со сложными траекториями инструмента, горизонтальная обработка должна быть по крайней мере вариантом.

«Все, что связано с несколькими установками и требует обработки с трех сторон, должно быть кандидатом на горизонтальную обработку», – добавил Мур.

Машинисты могут получить аналогичные результаты, установив поворотный стол на вертикальном станке с ЧПУ, – добавляет Мейер, технический менеджер по продукции Methods. Но это решение связано с некоторыми оговорками.

Но это решение связано с некоторыми оговорками.

«Когда вы устанавливаете устройство смены поддонов на вертикальный станок с поворотным столом, на каждом поддоне требуется поворотная четвертая ось», – сказал он.

Изготовление коммутатораГоризонтальная обработка кромок очевидна вне вертикальной обработки несколькими способами. Но реализация нового процесса обработки немного мрачнее. Переход от вертикального положения к горизонтальному не так просто, как перевернуть деталь на бок.

«Вы должны открываться новым идеям и рассматривать новые возможности», – сказал Мур.«Одна из худших вещей, которые вы когда-либо слышите, – это« мы всегда так поступали »».

Один из важных шагов в определении того, подходит ли вам переход на новый, – это выяснить, насколько окупятся ваши инвестиции. Горизонтальная машина может стоить дороже, но каждый владелец магазина и генеральный менеджер должны определить, стоит ли этих денег большая производительность и меньшее время цикла.

Интерьер горизонтального обрабатывающего центра KIWA.

Кормление зверяДругие проблемы, как отметил Отто компании Methods, включают программирование нескольких деталей на поддон и программирование циклов датчиков.Горизонтальные станки имеют возможность программирования боковой поверхности, что позволяет запрограммировать определенную траекторию инструмента для каждой стороны заготовки.

Вам, вероятно, придется ввести больше проверок в свои циклы, особенно если вы планируете работать без присмотра, – сказал Отто.

Чтобы ваши шпиндели работали как можно дольше, важно иметь готовый материал для загрузки для каждого приспособления, гарантировать, что другие отделы могут справиться с повышенной активностью и иметь стабильную систему управления стружкой.

«Накормить зверя – задача номер один», – добавил Отто.

Когда дело доходит до изменения вашей производственной системы, по словам Мейера, терпение является важным достоинством.

Грег Камрон, менеджер механического цеха Alicat Scientific, убедился в этом терпении не понаслышке.

Alicat Scientific производит прецизионные приборы массового расхода, такие как регуляторы расхода, массовые расходомеры и регуляторы перепада давления.

В июле 2016 года он начал искать способы увеличения пропускной способности.Слишком много поставщиков станков рассказывали ему бессмысленные способы, которые он уже пробовал, или говорили ему, что это не может быть так.

«Единственное, что я знал в то время, – это вертикальная обработка, поэтому мне показали именно это», – сказал он. «Больше никто не поощрял меня пробовать что-то новое».

Никто, кроме Тони Харрода, генерального директора компании Methods ’Phoenix, Технический центр штата Аризона.

«Тони рассказал мне о различных способах обработки нашей продукции», – сказал Камрон. «Я нашел много разных методов, но только Тони показал мне преимущества горизонтальной обработки и большую площадь основания. ”

”

Alicat был оснащен пятью вертикальными станками с ЧПУ, один из которых имел ПК2 и четвертую ось. Камрон обнаружил, что KIWA KMH 300 соответствует занимаемой площади его механического цеха, и решил проблемы обработки.

«Цены и размеры были факторами, которые меня ограничивали», – сказал он. «Пока я не нашел KMH 300, все было огромным. Но с точки зрения занимаемой площади переключение с двух вертикальных машин на одну горизонтальную было несложным делом ».

Первая машина прошла методом проб и ошибок.Между тем, как найти лучший способ применения инструментов для надгробия и крепления заготовок, Камрон в итоге проработал 80 часов в неделю в течение нескольких недель. Однако другие аспекты были более простыми. Поскольку Камрон использовал много операторов «если / то» и циклов в своем программировании ЧПУ, программы плавно перешли на горизонтальную обработку.

Изучение тонкостей горизонтальной обработки окупилось. Когда другие менеджеры и директора поняли, какой результат дал им один KIWA KMH 300, они спросили Камрона, как скоро они смогут запустить еще один.

Менее чем через два месяца в магазине появился еще один KIWA KMH 300. К тому времени, когда Аликат получил вторую машину, у Камрона уже были установлены его приспособления и надгробия. Вторая KIWA производила массовые качественные детали в течение трех дней.

Вскоре Alicat приобрела еще две машины KIWA KMH 300, на этот раз с устройством смены поддонов PC6. Скорость и универсальность горизонтальных обрабатывающих центров в сочетании со стандартными решениями автоматизации позволили Camron сократить время цикла примерно на 50% по сравнению с вертикальными станками.Кроме того, автоматизация позволила магазину отключать свет в нерабочее время.

«Надгробие расширило наши возможности», – сказал он.

В конце концов, Camron переключил все машины в Alicat’s Tucson, штат Аризона, на горизонтальные.

«После первого я понял ограничения вертикальной машины», – сказал Камрон. «Мое воображение открылось для всего, что только возможно по горизонтали».

Станки Ниигата – NIIGATA

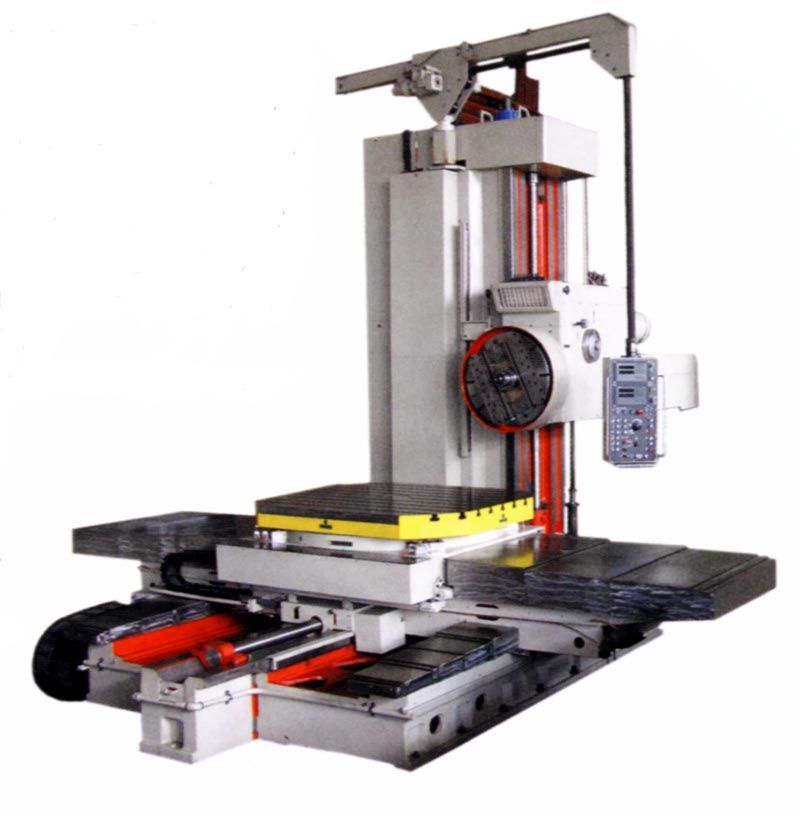

ГОРИЗОНТАЛЬНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР

Наиболее подходящее решение для любого производства.

Торговая марка NIIGATA на станках олицетворяет качество, надежность и инновации более 100 лет. Компания Niigata Machine Techno Co., Ltd. продолжает традицию мирового лидера в области горизонтальных обрабатывающих центров. Избавьтесь от рисков и увеличьте прибыль! Если вы ищете ведущую марку производителей горизонтальных станков, с уверенностью выбирайте NIIGATA.

Победитель премии HN800-V

Горизонтальный обрабатывающий центр HN800-V

Закаленные прецизионные скребковые системы V-образных направляющих были включены для достижения превосходной прямолинейности движения по оси, практически исключая рыскание и рыскание.Горизонтальный обрабатывающий центр Niigata HN800-V обеспечивает объемную точность, превосходящую наших конкурентов, с невероятной скоростью 50 м / мин или 1968 I.P.M.

Обладатель премии 2UM

12-я награда за лучший продавец за долгую жизнь

В 2010 году универсальный фрезерный станок 2UM был отмечен как шедевр, внесший вклад в развитие станкостроительной промышленности в Японии.

NIIGATA предлагает возможные решения для:

- Переход от «навыков» к «технологиям» и новый метод обработки

- Беспилотная система и эффективное производство

- Значительное сокращение времени выполнения заказа и повышение производительности

Наши обрабатывающие центры полностью интегрированы с техническими инновациями Ниигаты и являются идеальным решением для ваших производственных нужд.

НИИГАТА с уверенностью поддерживает его

С внедрением станков НИИГАТА я могу запланировать переход на высокую прибыль

- Повышение производительности без участия человека и предлагается рационализация, энергосбережение

- Снижение затрат, исключение отходов

- Конституция больших денег

Техническая поддержка инноваций

- Обработка твердых и труднообрабатываемых материалов

- Время работы 600ч / месяц

- Скорость резки 70%

Содействие производственным технологиям

- Программа обработки CAD / CAM

- Выбор инструмента и условия резания

- Оптимальное приспособление (Авто, Ручной)

Специализация:

Техническая информация

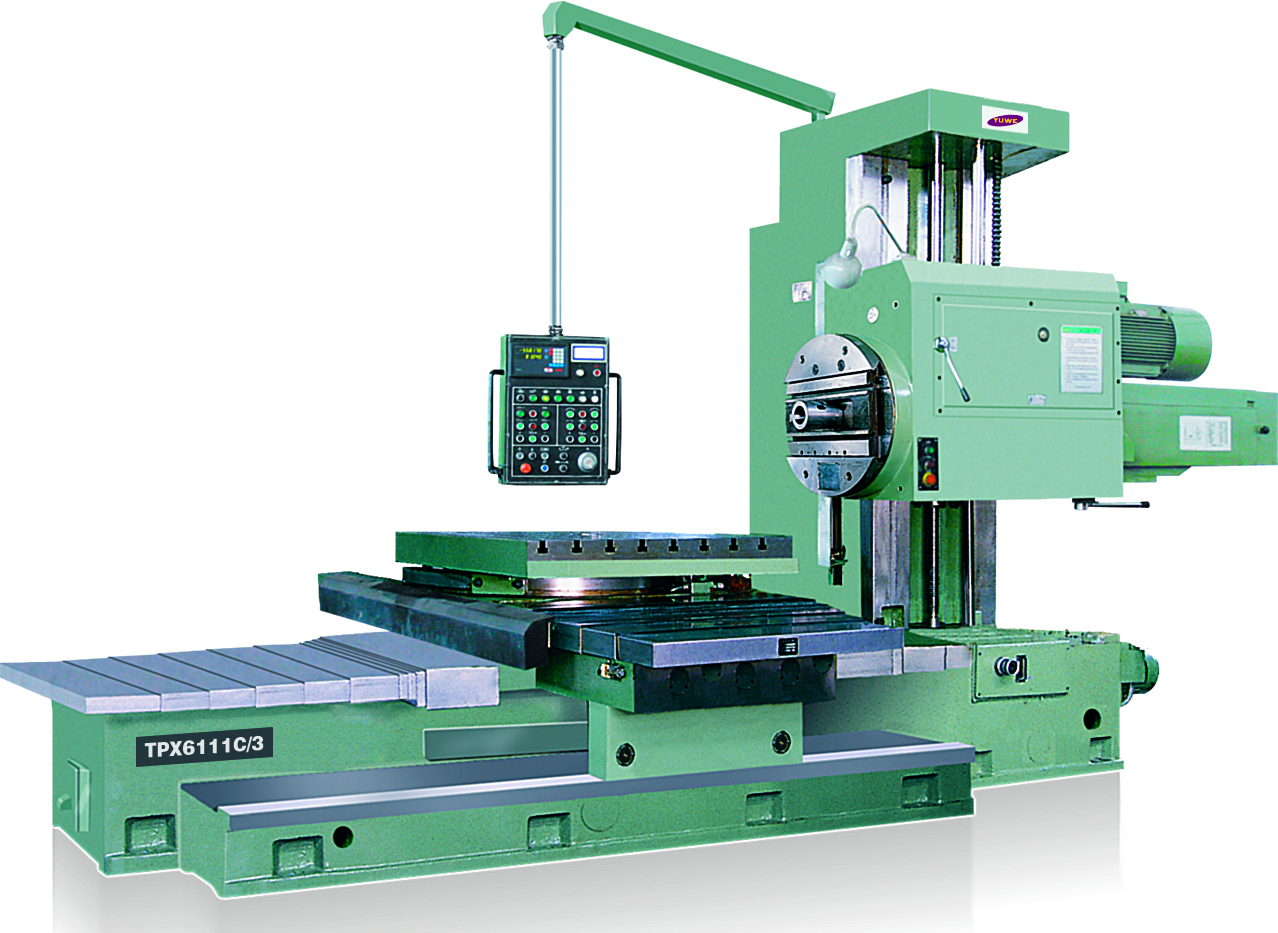

Руководство по выбору горизонтально-расточно-фрезерного станка | KURAKI Co.

, ООО

, ОООKURAKI предлагает столько моделей горизонтально-расточных и фрезерных станков, чтобы удовлетворить потребности наших клиентов. Вот несколько советов, которые помогут выбрать оптимальную машину для ваших требований.

Очков за выбор

- ● Point1 Выбор по диаметру шпинделя

Главный шпиндель горизонтально-расточно-фрезерного станка KURAKI является подающим с диаметром шпинделя 110 мм, 130 мм или 150 мм.Обычно, чем больше диаметр шпинделя, тем выше жесткость скручивания при резке в тяжелых условиях. Для обработки мягких материалов, таких как алюминий, рекомендуется высокоскоростной пиновый шпиндель.

- ● Point2 Выбор по весу и размеру заготовки

Убедитесь, что обрабатываемая деталь соответствует размеру стола станка (размеру рабочего стола) и допустимой массе детали. Выберите размер больше ожидаемого, а не точный размер для заготовки, чтобы обеспечить оптимальную производительность станка.

- ● Point3 Выбор перемещением оси

Ход оси варьируется в зависимости от позиций обработки детали и ширины обработки.

Чем больше ось W (ход пиноли), тем глубже машина может резать. Чем больше становятся значения по осям X и Y, тем шире и выше может быть заготовка.

Чем больше ось W (ход пиноли), тем глубже машина может резать. Чем больше становятся значения по осям X и Y, тем шире и выше может быть заготовка.Оси координат движения горизонтально-расточно-фрезерного станка

- Ход по оси Х… Стол продольный

- Ход по оси Y… Вертикальный шпиндель

- Перемещение по оси Z… Крест таблицы / столбца

- Ход оси V… Крест шпинделя

* В случае KBT-15HMAX и KBF-15H. - Ход оси W… Осевой шпиндель

Сравнительная таблица горизонтально-расточно-фрезерных станков на диаметр шпинделя

■ Диаметр расточного шпинделя. 110 мм

| КБМ-11SX КБМ-11С | КБТ-11.А | KBT-11W.A | KBT-11Z KBT-11EZ | |

|---|---|---|---|---|

| Ход по оси X: мм (дюйм) | 1500 (59. 06) 06) | 1700 (66,93) | 2000 (78,74) | 2500 (98,43) |

| Ход по оси Y: мм (дюйм) | 1200 (47,24) | 1500 (59,06) | 1800 (70,87) | |

| Ход по оси Z: мм (дюйм) | 700 (27,56) | 1150 (45,28) | 1450 (57,09) | 1200 (47,24) |

| Ход оси W: мм (дюйм) | 350 (13.78) | 500 (19,69) | ||

| Рабочее пространство стола: мм (дюйм) | 950 × 1050 (37,40 × 41,34) | 1200 × 1400 (47,24 × 55,12) | 1400 × 1600 (55,12 × 62,99) | 1400 × 1750 (55,12 × 68,90) |

| Максимальная грузоподъемность стола: кг (фунты) | 3500 (7700) 4000 (8800) | 5000 (11000) | 6500 (14300) | 7500 (16500) |

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 5 3000 5 ~ 5000 | 5 ~ 3000 | 5 3000 5 ~ 4500 | |

■ Диаметр расточного шпинделя.

130 мм

130 мм| КБТ-13.А | KBT-13E.A | КБТ-13Б.А | KBT-13EB.A | |

|---|---|---|---|---|

| Ход по оси X: мм (дюйм) | 3000 (118,11) | |||

| Ход по оси Y: мм (дюйм) | 2000 (78,74) | 2300 (90,55) | ||

| Ход по оси Z: мм (дюйм) | 1300 (51.18) | 1600 (62,99) | ||

| Ход оси W: мм (дюйм) | 700 (27,56) | 650 (25,59) | 700 (27,56) | 650 (25,59) |

| Рабочее пространство стола: мм (дюйм) | 1800 × 2200 (70,87 × 86,61) | 2000 × 2200 (78,74 × 86,61) | ||

| Максимальная грузоподъемность стола: кг (фунты) | 12000 (26400) | 20000 (44000) | ||

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 5 ~ 3000 | 5 ~ 4000 | 5 ~ 3000 | 5 ~ 4000 |

■ Диаметр расточного шпинделя.

150 мм

150 мм| КБТ-15.А | КБТ-15Б.А | KBT-15MAX | KBT-15HMAX | |

|---|---|---|---|---|

| Ход по оси X: мм (дюйм) | 3000 (118,11) | 4000 (157,48) / 5000 (196,85) / 6000 (236,22) * | ||

| Ход по оси Y: мм (дюйм) | 2000 (78,74) | 2300 (90,55) | 3000 (118.11) / 4000 (157,48) * | |

| Ход по оси Z: мм (дюйм) | 1300 (51,18) | 1600 (62,99) | 1600 (62,99) / 2000 (78,74) * | |

| Ход по оси V: мм (дюйм) | – | 750 (29,53) | ||

| Ход оси W: мм (дюйм) | 700 (27,56) | 900 (35,43) | ||

| Рабочее пространство стола: мм (дюйм) | 1800 × 2200 (70. 87 × 86,61) 87 × 86,61) | 2000 × 2200 (78,74 × 86,61) | 2400 × 2800 (94,49 × 110,24) | |

| Максимальная грузоподъемность стола: кг (фунты) | 12000 (26400) | 20000 (44000) | 30000 (66000) | |

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 5 ~ 2500 | |||

* Можно выбрать любое перемещение по осям X, Y и Z для KBT-15MAX и KBT-15HMAX.

■ Диаметр пиноли высокоскоростного типа. 200 мм

| КБН-16 | КБХ-18 | КБН-22 | |

|---|---|---|---|

| Ход по оси X: мм (дюйм) | 2000 (78,74) | 3000 (118,11) | |

| Ход по оси Y: мм (дюйм) | 1500 (59,06) | 2000 (78,74) | 2300 (90,55) |

| Ход по оси Z: мм (дюйм) | 1100 (43. 31) 31) | 1300 (51,18) | 1600 (62,99) |

| Ход оси W: мм (дюйм) | 400 (15,75) | ||

| Рабочее пространство стола: мм (дюйм) | 1400 × 1600 (55,12 × 62,99) | 1600 × 1800 (62,99 × 70,87) | 2000 × 2200 (78,74 × 86,61) |

| Максимальная грузоподъемность стола: кг (фунты) | 6500 (14300) | 12000 (26400) | 15000 (33000) |

| Скорость шпинделя (за каждые 1 мин-1) (мин-1) | 50 ~ 12000 | ||

с полным комплектом из 14 компонентов – Модель для США – Bio-PRF

Полный комплект Bio-PRF поставляется со всем необходимым для начала работы

Новая центрифуга Bio-PRF – первая коммерчески доступная горизонтальная центрифуга, специально разработанная для производства богатого тромбоцитами фибрина (PRF).Все протоколы разработаны с использованием горизонтальной технологии. Кроме того, эта машина значительно отличается от центрифуг других брендов тем, что устройство может быть легко запрограммировано с использованием новых протоколов по мере появления исследований.

Кроме того, эта машина значительно отличается от центрифуг других брендов тем, что устройство может быть легко запрограммировано с использованием новых протоколов по мере появления исследований.

Коробка Bio-PRF обеспечивает равномерное сжатие сгустков PRF в мембраны одинаковой толщины, которые затем могут использоваться в качестве барьерных мембран во время процедур направленной регенерации кости (GBR). Эти мембраны содержат тромбоциты и лейкоциты хозяина, которые способны стимулировать заживление ран мягких тканей и уменьшать дискомфорт и боль пациента.Коробка Bio-PRF также содержит цилиндры с прорезями для изготовления заглушек Bio-PRF, которые можно использовать в гнездах для извлечения.

В ваш комплект входит:

- Держатель пробирок Bio-PRF: Используется для удержания пробирок PRF после центрифугирования

- Лоток Bio-PRF: Используется для подготовки мембран и отделения красных кровяных телец от сгустка PRF

- Чаша Bio-PRF: Используется для разрезания мембраны Bio-PRF для смешивания с частичными костными трансплантатами

- Ножницы Bio-PRF: Используются для разрезания мембран PRF и отделения слоя эритроцитов от сгустка PRF

- Пинцет Bio-PRF: Используется для удаления сгустков PRF из пробирок для центрифугирования

- Прокладка Bio-PRF: Используется для отделения мембран PRF от красного сгустка.

Используется для переноса мембран PRF в полость рта

Используется для переноса мембран PRF в полость рта - Малый компактор Bio-PRF: Маленький инструмент, используемый для уплотнения комплекса PRF-костной трансплантации в дефекты кости

- Большой компактор Bio-PRF: Большой инструмент, используемый для уплотнения комплекса PRF-костной пластики в дефекты кости

- Двойная ложка Bio-PRF: Позволяет переносить костный материал

- Жгут Bio-PRF: Используется для облегчения забора крови

- Иглы-бабочки для забора крови: Используются для забора крови по венам (24 шт. В коробке)

- Пробирки с красной крышкой: Используются для изготовления Solid-PRF (100 шт. В коробке)

- Пробирки с синим верхом: Используются для приготовления жидкого PRF (100 шт. В упаковке)

: полное руководство

Горизонтальная упаковочная машина – это оборудование, которое фасует продукты в упаковку и запечатывает ее.

В этом руководстве я расскажу вам о различных характеристиках машины, включая ее преимущества и недостатки.

Мы также рассмотрим вертикальные и горизонтальные упаковочные машины, их использование и детали.

Также очень важно изучить принципы работы этой машины, прежде чем мы наконец углубимся в то, что вам следует учитывать при ее покупке.

Преимущества горизонтальной упаковочной машины

Это автоматизированная машина, которая использует пленку для производства запечатанной пашни.

Он складывает пашу, автоматически засыпает в нее продукты и запечатывает.

Эта партия может содержать как влажные, так и сухие продукты.

Процесс упаковки – заключительный этап производственной линии.

Многие компании предпочитают добавлять в свою продуктовую линейку горизонтальную упаковку.

Это связано с его преимуществами, перечисленными ниже.

Горизонтальная автоматическая упаковочная машина

- Позволяет ускорить и удешевить производственный процесс, поскольку автоматически включает все этапы производства.Это ускоряет весь процесс упаковки.

- Это гибкое решение для упаковки. Он может без проблем заполнять и запечатывать твердые, жидкие или сухие продукты.

- В этом типе упаковки предусмотрена большая площадь поверхности для графики и написания сообщений.

- Защищает товар от повреждений, пыли и влаги. Он надежно обеспечивает гигиену продукта, исключая контакт рук с продуктами питания и лекарствами.

Эта машина имеет предохранительное устройство и останавливается, как только обнаруживает аномальное давление воздуха и аварийный сигнал отключения нагревателя.

- Он улучшил инвентарь, поскольку он складывает вместе похожие продукты.

Это сокращает разделение продуктов, что может затруднить подсчет.

Это сокращает разделение продуктов, что может затруднить подсчет. - Эта машина проста в эксплуатации, чистке и обслуживании, а также удобна в использовании. Имеет функцию автоматической проверки.

- Эта машина представляет собой единое решение для фармацевтической упаковки, которое актуально для экспортируемых товаров.

Недостатки горизонтальной упаковочной машины

Как и любая другая машина, эта машина также имеет некоторые ограничения, которые могут повлиять на уклонение от ее использования.

Продукция горизонтальной упаковочной машины

В их число входят:

- Производственные мощности некоторых брендов ограничены.

- Даже для автоматизированной горизонтальной упаковочной машины по-прежнему требуется оператор. У полуавтоматических их рабочая нагрузка даже больше.

- Чтобы он был гибким, он должен иметь компромисс по крайней мере в одной ключевой области. Эти области включают производительность, скорость, цену, время / согласованность переналадки, занимаемую площадь или сложность.

- Работа с этой машиной требует дисциплины. Для определения осевых линий, необходимых для работы конкретного продукта, требуется как механическая, так и электронная регулировка.

Вертикальная упаковочная машина и горизонтальная упаковочная машина – окончательное сравнение

Между вертикальной упаковочной машиной и горизонтальной упаковочной машиной больше общего, чем различий.

Их можно увидеть по их операциям, продуктам, которые они упаковывают, техническим характеристикам и соображениям по их покупке.

Однако между этими двумя машинами есть некоторые различия.

Поэтому в этой теме я хотел бы, чтобы мы взглянули на окончательное сравнение этих двух.

Это будет с точки зрения дизайна и структуры, преимуществ и ограничений.

и. Конструкция и устройство машинВертикальные и горизонтальные упаковочные машины работают по-разному.

Горизонтальная машина берет рулон пленки и пропускает его через плуг, создавая нижнюю часть косынки.

Этот горизонтальный путь заполнения снижает усилие, необходимое для протягивания пленки через машину.

Вертикальный VFFS

Горизонтальная упаковочная машина

С другой стороны, вертикальная машина использует больше силы по сравнению с предыдущей.

Это связано с тем, что рулон пленки разматывается в восходящем направлении.

ii. Фальцовка пленкиПленка на горизонтальной машине складывается ровно только в двух размерах после перемещения по плугу машины.

В дополнение к этому пленка может проходить по последующим станциям запечатывания.

Это позволяет предварительно нагревать, нагревать и охлаждать его в серии циклов индексации.

В вертикальной упаковочной машине производство пломб и наполнение пакетов происходят одновременно.

Любой дальнейший предварительный нагрев, нагрев и охлаждение зависят от времени в пределах одного цикла.

Это может привести к менее изысканному виду, что может не соответствовать вашему одобрению.

Горизонтальная машина заполняет продукты в пленку через верх, пока мешок открывается.

Имеет полную нижнюю косынку.

При использовании обеспечивает 100% -ный объем заполнения.

Большинство горизонтальных пакетов заполнены от до.

На вертикальной упаковочной машине такое наполнение затруднено.

Это связано с тем, что пакет формируется и одновременно заполняется через стороны пакета.

Здесь косынка открыта не полностью; Таким образом, пакеты не заполняются нужным объемом.

iv. Преимущества машинОни дешевы и способствуют более быстрому производственному процессу с меньшими затратами на рабочую силу, поскольку на машине управляет только один человек.

Оба продукта защищают продукт от повреждений, загрязнения, пыли и влаги, поскольку упаковка надежна и позволяет избежать контакта с людьми.

Инвентаризация улучшилась, потому что упакованные продукты склеиваются.

Это делает подсчет намного проще и требует меньше времени.

Кроме того, машины удобны в использовании, их легче использовать после ориентации.

Кроме того, их очень легко чистить и обслуживать.

Как вертикальные, так и горизонтальные упаковочные машины имеют функцию автоматической проверки.

Они могут определить, присутствует ли сумка, открыт или закрыт.

Это снижает потери пакетов или материалов.

Кроме того, в этом упаковочном оборудовании используются предохранительные устройства.

Когда они обнаруживают какое-либо ненормальное давление воздуха, сигнализация отключения нагревателя звонит, чтобы уведомить оператора.

Для обоих процедура упаковки одинакова.

Это очень полезно для продуктов, экспортируемых в другие страны.

В обеих машинах контакт человека с продуктом во время упаковки сведен к минимуму.

Таким образом уменьшается загрязнение окружающей среды и воздействие на здоровье человека.

Вертикальная упаковочная машина не может использовать жесткие материалы, такие как бумага, поли или фольга, потому что она использует больше силы, чем горизонтальная упаковка.

С другой стороны, однослойные прямые полиэтиленовые пленки нельзя перерабатывать на горизонтальных упаковочных машинах.

У них обоих ограниченные производственные мощности, которые могут отличаться от отдельных машин.

Обе машины не могут работать самостоятельно без оператора.

Должен быть кто-то, кто его установит и запустит.

Некоторые из этих машин ставят под угрозу некоторые критические области, такие как скорость, для достижения гибкости.

Обе машины требуют дисциплины оператора, потому что у большинства продуктов есть собственная центральная линия, которую необходимо отрегулировать.

Невыполнение этого требования может привести к снижению эффективности процесса упаковки.

Использование горизонтальных упаковочных машин

Многие отрасли промышленности полагаются на эти машины для упаковки своей продукции в твердую и жидкую формы.

К этим приложениям относятся:

Секции горизонтальной упаковочной машины

· Пищевая промышленностьКомпании, которые производят жареные яичные макароны с стандартной сушкой и начинкой, используют это приложение для упаковки.

Пекарни используют его для упаковки хлеба, тортов, пиццы, палочек, печенья и панировочных сухарей.

Используется для упаковки таких напитков, как молоко, вода, алкогольные и безалкогольные напитки.

Эта машина предлагает надежные стандартные пакеты с запайками со всех сторон.

Упаковка конфет, жевательной резинки, ириса и жевательных резинок также используется в этом приложении.

Также используется для упаковки сухих и влажных кормов для домашних животных и стоматологических.

· Косметическая промышленностьВлажные салфетки для чистки косметики, младенцев, освежения и чистки домашних животных используют это приложение.

· Фармацевтическая промышленность Они используют его для упаковки марлевых повязок, шприцев, блистеров и капельниц.

Для упаковки семян и химикатов также используется горизонтальная упаковочная машина.

Детали горизонтальной упаковочной машины

Горизонтальная упаковочная машина состоит из множества частей.

Эти части имеют свои функции, которые позволяют оборудованию эффективно выполнять свои функции.

В их число входят:

Основные части горизонтальной упаковочной машины

Подающее звено / подающий конвейер: В этой части используется код впрыска порошка из нержавеющей стали 304, который помогает безопасно и гигиенично упаковывать продукты.

Структура вытягивающей пленки / пленкообразователь: Здесь у нас есть многосвязная пленка, которая используется для координации вытягивания пленки. Это также обеспечивает плавное раскатывание пленки.

Кодировочная машина: Эта часть машины использует ленточные принтеры для печати даты, логотипа или любого желаемого текста на упаковке. Он позиционирует отпечаток более четко и точно.

Он позиционирует отпечаток более четко и точно.

Интеллектуальный сенсорный экран: Это цветной сенсорный экран, который помогает настроить параметры машины перед ее использованием.

Автоматическое запечатывание: Поворачивает надрез горячим воздухом до и после упаковки, чтобы убедиться, что все два конца правильно запечатаны.

Доставка готовой продукции / Зона выгрузки продукта: Это зона, через которую упакованные продукты выгружаются в готовности к упаковке в картонные коробки.

Принцип работы горизонтальной упаковочной машины

Она имеет подающий конвейер, узел подачи пленки, известный как задняя стойка, и область формирования пленки, называемая формовочной.

Он также имеет нижнее уплотнение, иногда называемое ребристым уплотнением, режущую головку и зону разгрузки.

Вот видео, иллюстрирующее принцип работы:

youtube.com/embed/adRp2aPnL-A?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Поместите пищевые и непищевые продукты, созданные во время производства, на подающий конвейер оберточной машины.

Это можно сделать вручную или с помощью автоматической машины для подачи раствора.

Конвейер подает продукт в зону формования.

Пленка протягивается из узла подачи пленки в область формования.

Эта секция образует пленочную трубку вокруг продукта и создает плавниковое уплотнение.

Затем он подает его к режущей головке.

Эта режущая головка создает торцевое уплотнение, разрезая прилегающую к обертке часть на отдельные упаковки.

Запечатанная упаковка перемещается в зону разгрузки, где ее можно поместить в картонную коробку.

Ниже представлена иллюстрация всего процесса горизонтальной упаковки.

Процесс вертикальной упаковки

Рекомендации при покупке горизонтальной упаковочной машины

Когда вы хотите купить эту машину, вы должны учитывать множество факторов.

Давайте посмотрим, как следующие факторы могут повлиять на выбор машины.

1) Модель или марка

Существует множество моделей и марок горизонтальных упаковочных машин.

В некоторых моделях используются 4 серводвигателя, которые обеспечивают быстрое и легкое переключение и регулировку.

Снижение потерь пленки и продукта во время производства и простота обслуживания.

Сервоприводы помогают обеспечить точное позиционирование, плавное ускорение и замедление.

Такой также имеет стандартные функции, предварительно запрограммированные с настройкой магазина и конструкцией рамы из нержавеющей стали.

На схеме ниже изображена одна из таких моделей горизонтальной упаковочной машины.

Горизонтальная автоматическая упаковочная машина

Есть также такие, которые используют 5 серводвигателей для быстрого и легкого переключения и регулировки.

Помните, есть также бренды, которые сочетают в себе характеристики горизонтальных и вертикальных оберточных машин в одной современной компактной машине.

Эта модель является последней упаковочной машиной и может использоваться во многих областях.

Кроме того, вертикальное положение идеально подходит для автоматической упаковки в пакеты и загрузки продукта в машину.

В горизонтальном положении есть лотки и контейнеры.

Некоторые имеют датчик определения длины и операционную логику.

Может использоваться для регулировки длины продукта в каждом цикле.

Регулировки позволяют изготавливать пакеты по длине продукта.

2) Специальное приложение

Выбор правильной горизонтальной упаковочной машины также будет зависеть от задачи, которую вы хотите, чтобы она выполняла.

Некоторые из этих машин, например, лучше упаковывают более мелкие продукты, но не могут эффективно упаковывать более крупные.

3) Технические характеристики

Каждый тип горизонтальной упаковочной машины имеет свои собственные технические характеристики.

Некоторые, например, имеют более высокое энергопотребление и предпочтительны только тогда, когда этого требуют уровни производства и типы продукции.

Техническая спецификация

4) Тип горизонтальной упаковочной машины

Выбор этих машин может быть непростым, поскольку необходимо учитывать ряд факторов.

Для наилучшего выбора оцените технические возможности, требования к рабочей силе, безопасность работников и ремонтопригодность.

Также обратите внимание на удобство обслуживания, надежность и возможность интеграции в упаковочную линию.

Кроме того, важно учитывать капитальные затраты, занимаемую площадь и гибкость с точки зрения замены, материалов и множества продуктов.

Наконец, вы должны обратить внимание на требования к энергии, качество исходящих упаковок и квалификацию пищевых и фармацевтических продуктов.

У нас есть два основных типа горизонтальных упаковочных машин.

Это:

Полуавтоматическая горизонтальная упаковочная машина

Эту машину можно использовать для упаковки многих продуктов в пакеты изменяемого размера небольшими партиями.

Подходит как для ламинированных, так и для немашинных готовых пакетов для упаковки.