Классификация металлорежущих станков

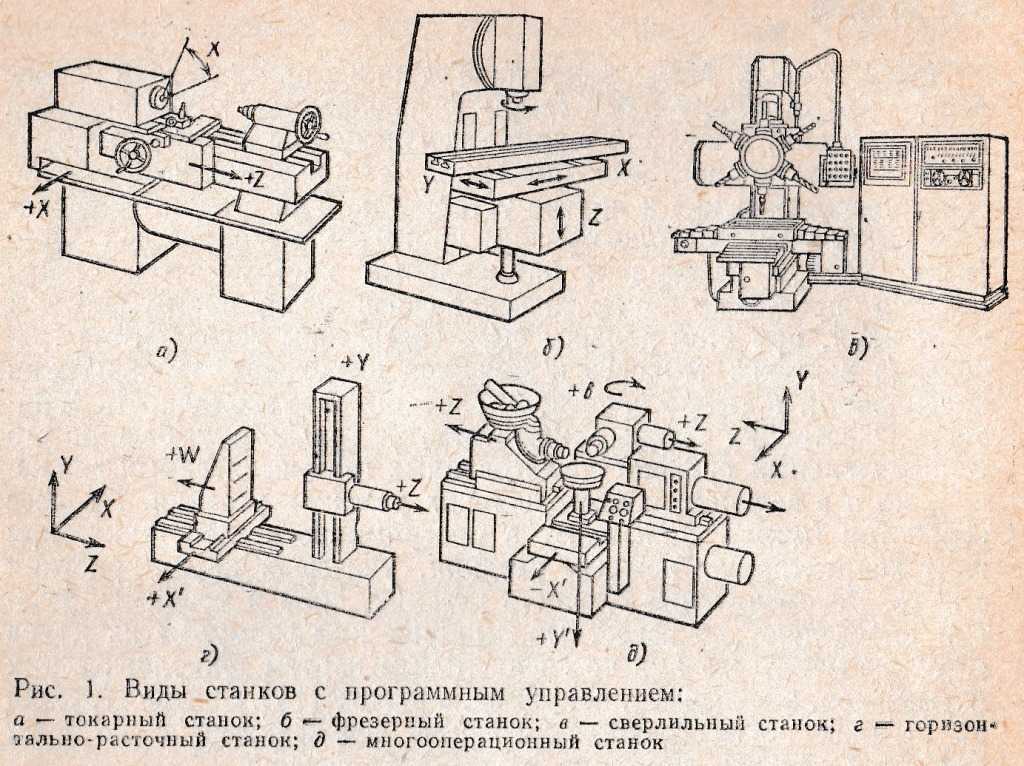

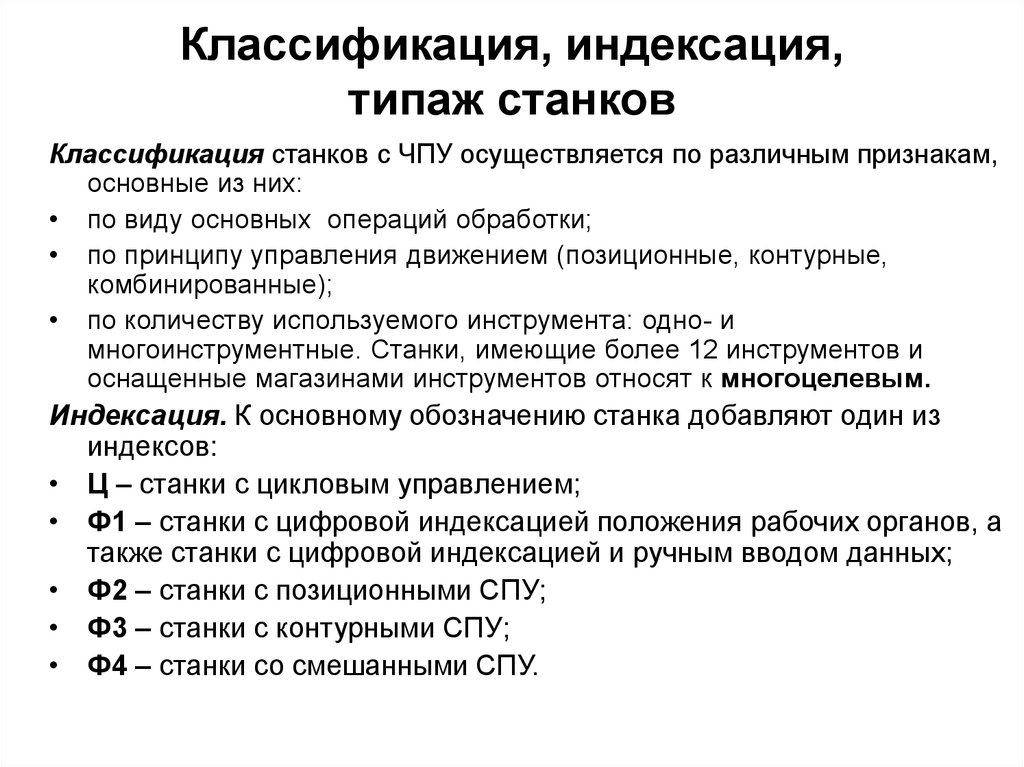

Металлорежущие станки можно классифицировать по отдельным признакам или по комплексу признаков. По технологическому назначению различают станки токарной, фрезерной, сверлильной и других групп. По степени универсальности различают станки универсальные, широкого применения, специализированные и специальные. Универсальные станки предназначены для выполнения разнообразных работ по обработке различных заготовок. Станки широкого назначения предназначены для выполнения определенных работ по обработке заготовок определенных наименований. Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например, обработка зубчатого венца на зубофрезерном станке). На специальных станках выполняют вполне определенный вид работ на конкретной заготовке. Изменение любого размера заготовки требует модернизации станка.

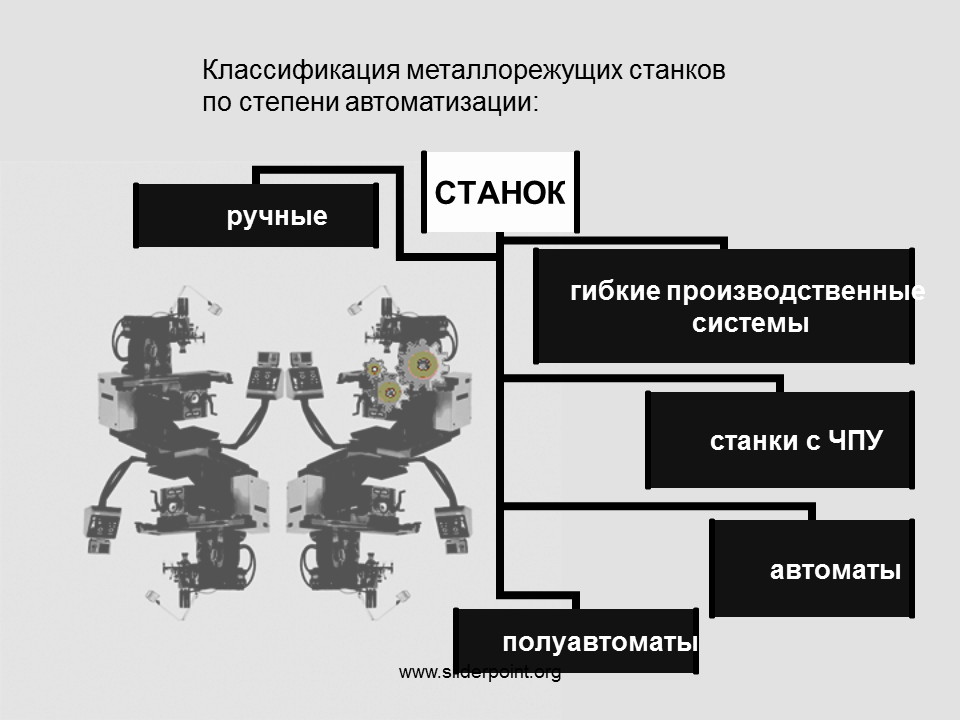

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы, станки с программным управлением.

По числу главных рабочих органов различают однои многошпиндельные станки, однои многопозиционные станки и т. д.

Различают пять классов точности станков: Н – нормальный, П – повышенный, В – высокий, А – особо высокой точности, С – особо точные станки.

В российском машиностроении принята Единая система условных обозначений станков, разработанная в научно-исследовательском экспериментальном институте металлорежущих станков (ЭНИМСе), в соответствии с которой каждому станку присваивается определенный шифр. Первые две цифры шифра определяют группу и тип станка. Буква на втором или третьем месте позволяет различить станки одного типоразмера, но с разными техническими характеристиками. Третья или четвертая цифра показывает условный типоразмер станка. Последняя буква указывает на различные модификации станков одной базовой модели.

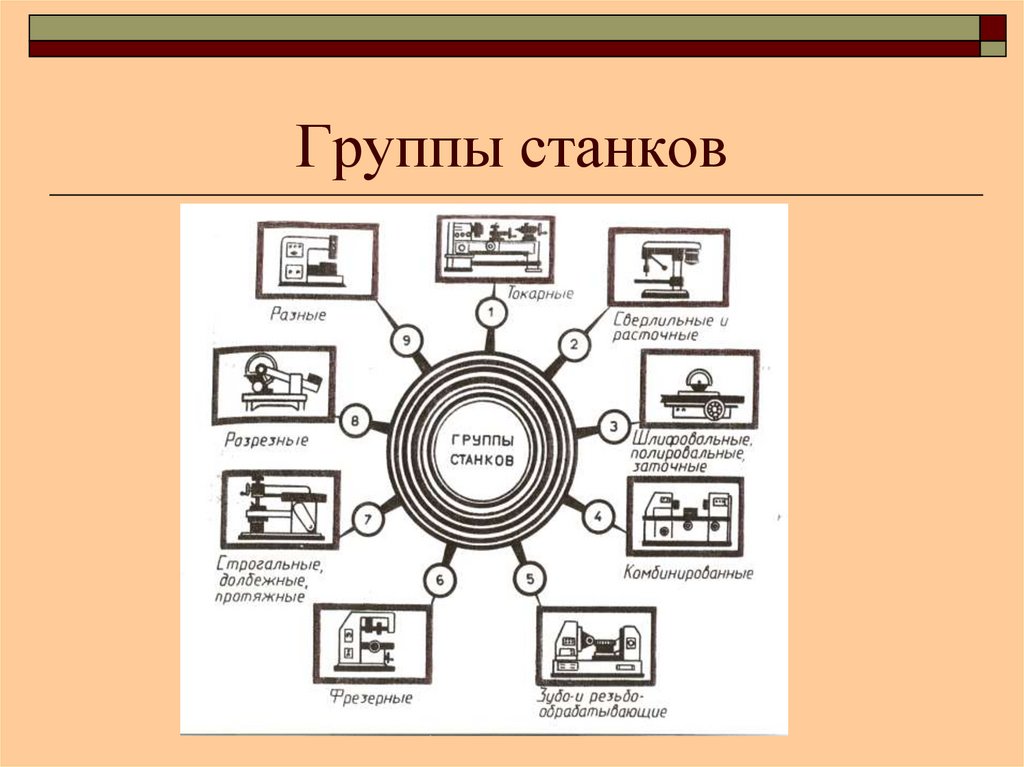

Все металлорежущие станки разбиты на 10 групп, а каждая группа – на 10 типов. В представленной ниже классификации номер и название группы указаны курсивом, номер (от 0 до 9-го) и название типа указаны в скобках.

- Группа 0 – резервная.

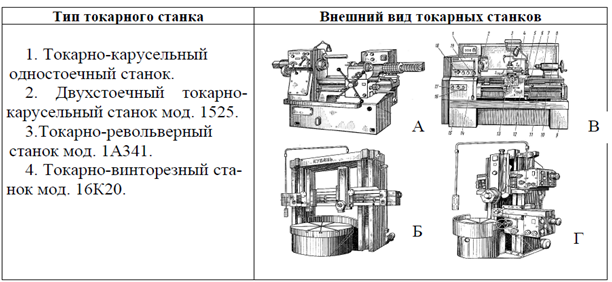

- Группа 1 – токарные станки (0 – специализированные автоматы и полуавтоматы; 1 – одношпиндельные автоматы и полуавтоматы; 2 – многошпиндельные автоматы и полуавтоматы; 3 – револьверные; 4 – сверлильно-отрезные; 5 – карусельные; б – токарные и лобовые; 7 – многорезцовые; 8 – специализированные; 9 – разные токарные).

- Группа 2 – сверлильные и расточные станки (0 – резервный; 1 – вертикально-свер-лильные; 2 – одношпиндельные полуавтоматы; 3 – многошпиндельные полуавтоматы; 4 – координатно-расточные; 5 – радиальносверлильные; 6 – горизонтально-расточные; 7 – алмазно-расточные; 8 – горизонтально-сверлильные; 9 – разные сверлильные).

- Группа 3 – шлифовальные и доводочные станки (0 – резервный; 1 – круглошлифовальные; 2 – внутришлифовальные; 3 – обдирочные шлифовальные; 4 – специализированные шлифовальные; 5 – резервный; 6 – заточные; 7 – плоскошлифовальные; 8 – притирочные и полировочные; 9 – разные, работающие абразивом).

- Группа 4 – комбинированные станки.

- Группа 5 – зубои резьбообрабатывающие станки (0 – резьбонарезные; 1 – зубострогальные для цилиндрических колес; 2 – зуборезные для конических колес; 3 – зубофрезерные; 4 – для нарезания червячных пар; 5 – для обработки торцев зубьев; 6 – резьбофрезерные; 1 – зубоотделочные и поверочные; 8 – зубои резьбошлифовальные; 9 – разные зубои резьбообрабатывающие станки).

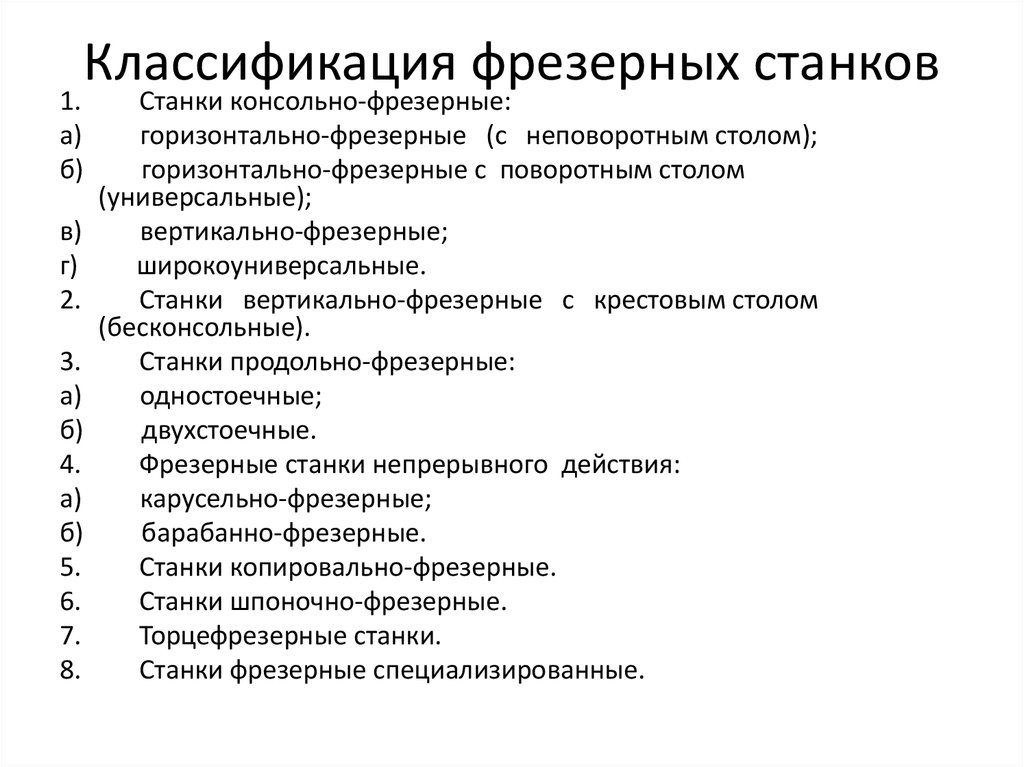

- Группа 6 – фрезерные станки (0 – резервный; 1 – вертикальные консольные; 2 – непрерывного действия; 3 – резервный; 4 – копировальные и гравировальные; 5 – вертикальные бесконсольные; 6 – продольные; 7 – консольные широкоуниверсальные; 8 – горизонтальные консольные; 9 – разные фрезерные).

- Группа 7 – строгальные, долбежные, протяжные (0 – резервный; 1 – продольно-строгальные одностоечные; 2 – продольно-строгальные двухстоечные; 3 – поперечно-строгальные; 4 – долбежные; 5 – протяжные горизонтальные; 6 – резервный; 7 – протяжные вертикальные; 8 – резервный; 9 – разные строгальные).

- Группа 8 – разрезные станки (0 – резервный; 1 – разрезные, работающие резцом; 2 – разрезные, работающие абразивным кругом; 3 – разрезные, работающие гладким диском; 4 – правильно-отрезные; 5 – пилы ленточные; 6 – пилы дисковые; 7 – пилы ножовочные).

- Группа 9 – разные станки (1 – опиловочные; 2 – пилонасекательные; 3 – правильнои бесцентрово-обдирочные; 4 – балансировочные; 5 – для испытания сверл и шлифовальных кругов; 6 – делительные машины).

Условный типоразмер станка обычно показывает наибольший размер обрабатываемой заготовки. Например, универсальный токарновинторезный станок модели 16К20: 20 – высота центров, т. е. расстояние от оси вращения заготовки до направляющих 200 мм; вертикальносверлильный станок модели 2Н135: 35 – наибольший диаметр сверления – 35 мм.

Просмотров: 224

Классификация, группы, типы и виды металлорежущих станков

Классификация, группы, типы и виды металлорежущих станков.

Поделиться в:

Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе.

Классификация металлорежущих станков по виду обработки, принятая ЭНИМС

Таблица групп и типов металлорежущих станков

Классификация металлорежущих станков по классу точности

Классификация металлорежущих станков по степени автоматизации

Классификация металлорежущих станков по степени специализации

Классификация металлорежущих станков по массе

Классификация металлорежущих станков по виду обработки, принятая Экспериментальным НИИ металлорежущих станков (ЭНИМС):

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу – на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

По виду обработки металлорежущие станки делятся на следующие типы и группы:

- 1.

Токарные станки

Токарные станки- 1 и 2. Автоматы и полуавтоматы

- 1. Одношпиндельные

- 2. Многошпиндельные

- 3. Револьверные

- 4. Сверлильно-отрезные

- 5. Карусельные

- 6. Винторезные

- 7. Многорезцовые

- 8. Специализированные для фасонных изделий

- 9. Разные токарные

- 1 и 2. Автоматы и полуавтоматы

- 2. Сверлильные и расточные станки

- 1. Вертикально-сверлильные

- 2. Одношпиндельные полуавтоматы

- 3. Многошпиндельные полуавтоматы

- 4. Координатно-расточные одностоечные

- 5. Радиально-сверлильные

- 6. Горизонтально-расточные

- 7. Алмазно-расточные

- 8. Горизонтально-сверлильные

- 9. Разные сверлильные

- 3. Шлифовальные, полировальные, доводочные станки

- 1. Круглошлифовальные

- 2. Внутришлифовальные

- 3. Обдирочношлифовальные

- 4. Специализированные шлифовальные

- 5. —

- 6.

Заточные

Заточные - 7. Плоскошлифовальные с прямоугольным или плоским столом

- 8. Притирочные и полировальные

- 9. Разные станки, работающие абразивным инструментом

- 4. Комбинированные станки

- 1. Универсальные

- 2. Полуавтоматы

- 3. Автоматы

- 4. Электрохимические

- 5. Электроискровые

- 6. —

- 7. Электроэрозионные, ультразвуковые

- 8. Анодно-механические

- 9. —

- 5. Зубо- и резьбообрабатывающие станки

- 1. Зубострогальные для цилиндрических колёс

- 2. Зуборезные для конических колёс

- 3. Зубофрезерные для цилиндрических колёс и шлицевых валиков

- 4. Зубофрезерные для червячных колёс

- 5. Для обработки торцов зубьев колёс

- 6. Резьбофрезерные

- 7. Зубоотделочные

- 8. Зубо- и резбошлифовальные

- 9. Разные зубо- и резьбообрабатывающие

- 6. Фрезерные станки

- 1.

- 2. Фрезерные непрерывного действия

- 3. —

- 4. Копировальные и гравировальные

- 5. Вертикальные бесконсольные

- 6. Продольные

- 7. Широкоуниверсальные

- 8. Горизонтальные консольные

- 9. Разные фрезерные

- 1.

- 7. Строгальные, долбежные и протяжные станки

- 1 и 2. Продольные

- 1. одностоечные

- 2. двухстоечные

- 3. Поперечно-строгальные

- 4. Долбёжные

- 5. Протяжные горизонтальные

- 6. —

- 7. Протяжные вертикальные

- 8. —

- 9. Разные строгальные

- 1 и 2. Продольные

- 8. Разрезные станки

- 1. Отрезные, работающие токарным резцом

- 2. Отрезные, работающие абразивным кругом

- 3. Отрезные, работающие фрикционным блоком

- 4. Правильно-отрезные

- 5. Пилы ленточные

- 6. Пилы дисковые

- 7. Пилы ножовочные

- 8. —

- 9. —

- 9.

Разные

Разные- 1. Муфто- и трубообрабатывающие

- 2. Пилонасекательные

- 3. Правильно- и бесцентровообдирочные

- 4. —

- 5. Для испытания инструмента

- 6. Делительные машины

- 7. Балансировочные

- 8. —

- 9. —

Таблица групп и типов металлорежущих станков:

Для удобства данную классификацию можно представить в виде таблицы:

| Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | |

| 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | |||

| 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные |

| 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные |

| 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрических колес и шлицевых валов | Зубофрезерные для червячных колес |

| 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | |||

| 8 | Отрезные, работающие | Правильно-отрезные | ||

| Токарным резцом | Абразивным кругом | Фрикционным блоком | ||

| 9 | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | — |

| Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 1 | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные |

| 2 | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

| 3 | — | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбобрабатывающие |

| 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | |

| 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

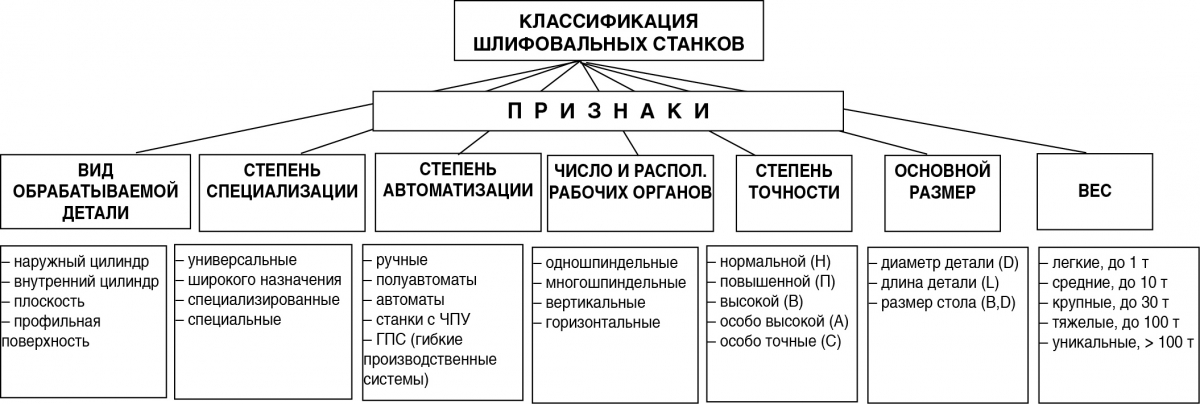

Классификация металлорежущих станков по классу точности:

По классу точности металлорежущие станки классифицируются на:

– Н – нормальной точности,

– П – повышенной точности, точность 0,6 отклонений от Н,

– В – высокой точности, точность 0,4 отклонений от Н,

– А – особо высокой точности, точность 0,25 отклонений от Н,

– С – особо точные станки (мастер-станки), точность 0,16 отклонений от Н.

Классификация металлорежущих станков по степени автоматизации:

По степени автоматизации металлорежущие станки классифицируются на:

– ручные,

– полуавтоматы,

– автоматы,

– станки с ЧПУ,

– гибкие производственные системы.

Классификация металлорежущих станков по степени специализации:

По степени специализации металлорежущие станки классифицируются на:

– универсальные. Применяются для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве, а также при ремонтных работах;

– специализированные. Применяются для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве;

– специальные. Применяются для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

Классификация металлорежущих станков по массе:

В зависимости от массы металлорежущие станки делятся на следующие категории:

– лёгкие (< 1 тонны),

– средние (1-10 тонн),

– крупные (10-30 тонн),

– тяжёлые (30-100 тонн),

– сверхтяжелые (>100 тонн).

Примечание: © Фото https://www.pexels.com, https://pixabay.com

Коэффициент востребованности 3 325

Простые машины и их классификации – Информационный зал

15 287 всего просмотров, 2 просмотра сегодня

Машины — это энергоемкие инструменты, многие части которых используются людьми для выполнения действия. Они используются вместо рабочей силы, чтобы сделать работу проще, быстрее и с большей точностью. Машины экономят и время, и человеческие силы. Они используются повсеместно и для разных целей. У нас есть машины в домах, на фермах и во всех отраслях промышленности. Когда используются машины, применяется сила и происходит преобразование энергии.

У нас есть машины в домах, на фермах и во всех отраслях промышленности. Когда используются машины, применяется сила и происходит преобразование энергии.

Простым машинам требуется небольшое усилие для получения большой производительности, выходное усилие > входного усилия. Понятие «механическое преимущество» используется в простых машинах. Механическое преимущество (MA) — это отношение выходной силы и входной силы, MA = выход ÷ вход. Как правило, существует шесть классов простых машин. Это рычаг, шкив, винт, колесо и ось, наклонная плоскость и клин.

Подробнее о преимуществах использования машин здесь или о недостатках машин здесь

- Рычаг

Рычаг — простая машина и один из инструментов, использовавшихся в старину. Он имеет стержень или точку опоры, на которую перемещается груз с приложением силы. Общие примеры включают ножницы, плоскогубцы, щипцы для сахара, степлер, открывалку для бутылок, щипцы для орехов, тачку, ломы, удочки, молоток, качели, дверные ручки и другие.

Рычаг характеризуется точкой опоры (шарниром), нагрузкой и усилием. Положение или расположение точки опоры, рычага и усилия определяют класс рычага. Рычаги обычно имеют три класса: рычаг первого рода, рычаг второго рода и рычаг третьего рода.

(i) Рычаги первого класса

В этом классе точка опоры находится в середине нагрузки и усилия. Нет точного положения нагрузки или усилия. Каждый из двух может быть на одном из двух концов. Рычаги, попадающие в эту категорию, включают ножницы, плоскогубцы, молоток.

(ii) Рычаги второго класса

Здесь нагрузка находится между точкой опоры и усилием. Примеры включают щелкунчика, тачку, открывалку и степлер.

(iii) Рычаги третьего класса

Усилие между точкой опоры и нагрузкой в рычагах третьего класса. Например, щипцы для сахара, удочки и т. д.

- Колесо и ось

Колеса имеют круглую форму и вращаются. Ось, с другой стороны, представляет собой стержень, помещенный в центр колеса. Оси позволяют вращать колесо. Примерами являются автомобильные колеса, велосипедные колеса, шестерни. Они также встречаются в машинах, которые совершают круговое движение, таких как вентиляторы.

Оси позволяют вращать колесо. Примерами являются автомобильные колеса, велосипедные колеса, шестерни. Они также встречаются в машинах, которые совершают круговое движение, таких как вентиляторы.

- Шкивы

В шкиве есть колесо и ось, но он отличается от колеса и оси веревкой, соединяющей колесо и ось. В некоторых шкивах вместо веревки используется цепь или другие формы хорды. Два шкива иногда соединяют вместе, чтобы облегчить работу или переместить или поднять тяжелый вес. Шкивы перемещают грузы как линейно (вверх-вниз), так и колебательно (вперед-назад). Они используются в промышленности для перевозки грузов, для поднятия и опускания флагов, в лифтах, а также в оконных жалюзи.

- Наклонная плоскость

Они наклонные, горизонтальные и небрежные по своей природе, один конец которых выше другого. Эта простая машина поднимает предметы выше и перемещает вещи с нижней стороны на другую сторону, которая обычно выше. Они используются для перемещения тяжелых предметов в транспортные средства и из них. Другими примерами являются лестницы, лестницы, эскалаторы, инвалидные коляски и другие.

Они используются для перемещения тяжелых предметов в транспортные средства и из них. Другими примерами являются лестницы, лестницы, эскалаторы, инвалидные коляски и другие.

- Клин

Клинья используются, чтобы скреплять предметы, резать, разламывать их на две части или отделять предметы друг от друга. Примерами являются канцелярские булавки, игла, топор, гвозди, скоба, лопата и нож.

- Винт

Винт имеет спиральную форму и форму наклонной плоскости с резьбовым стержнем и острием, используемым для ввинчивания шурупа в материал, дерево или мягкий предмет, а также для скрепления предметов. Он наклонен по своей природе, потому что также перемещается из низкого положения в более высокое. Например, болты, краны, сверла и т. д.

Подробнее о преимуществах использования машин здесь или о недостатках машин здесь

Если вам понравилась эта статья, оставьте комментарий

Если эта статья показалась вам интересной, отметьте нас в Facebook и Twitter. Вы также должны поделиться ею, нажав кнопки ниже, чтобы другие люди могли извлечь из нее пользу.

Вы также должны поделиться ею, нажав кнопки ниже, чтобы другие люди могли извлечь из нее пользу.

Обучение простым машинам

Обучение простым машинамОбщие сведения о простых машинах:

Машина — это устройство, которое работает. Большинство машин состоит из ряд элементов, таких как шестерни и шариковые подшипники, которые работают вместе в сложный способ. Тем не менее, какими бы сложными они ни были, все машины каким-то образом основанный на шести типах простых машин. Эти шесть типов машин рычаг, колесо и ось, шкив, наклонная плоскость, клин, и винт.

Принципы простых машин:

Машины просто передают механическую работу от одной части устройства к другой части. Машина производит силу и управляет направлением и движением силы, но она не может создавать энергию. Способность машины выполнять работу измеряется двумя факторами. Это (1) механическое преимущество и (2) эффективность.

Механическое преимущество. В машинах, передающих только механическую энергию, отношение силы, прилагаемой машиной, к силе, приложенной к машине, называется механическим преимуществом. При механическом преимуществе расстояние, на которое будет перемещаться груз, будет лишь частью расстояния, на которое будет приложено усилие. В то время как машины могут обеспечить механическое преимущество больше 1,0 (и даже меньше 1,0 при желании), ни одна машина никогда не может выполнять больше механической работы, чем затраченная на нее механическая работа.

Эффективность. Эффективность машины — это отношение между работой, которую она производит, и работой, вложенной в нее. Хотя трение можно уменьшить, смазывая маслом любые скользящие или вращающиеся детали, все машины производят некоторое трение. Рычаг имеет высокий КПД за счет того, что имеет малое внутреннее сопротивление. Работа, которую он производит, почти равна работе, которую он получает, потому что энергия, израсходованная на трение, очень мала. С другой стороны, а-шкив может быть относительно неэффективным из-за значительно большего внутреннего трения. Простые машины всегда имеют КПД менее 1,0 из-за внутреннего трения.

С другой стороны, а-шкив может быть относительно неэффективным из-за значительно большего внутреннего трения. Простые машины всегда имеют КПД менее 1,0 из-за внутреннего трения.

Энергосбережение. Если на мгновение пренебречь потерями энергии из-за трения, работа, совершаемая простой машиной, аналогична работе, совершаемой машиной для выполнения какой-либо задачи. Если работа в равных получается, то машина эффективна на 100%.

Рычаг. Рычаг представляет собой стержень, опирающийся на ось. Сила (усилие), приложенная в одной точке, передается через точку опоры (точку опоры) в другую точку, которая перемещает объект (груз).

Идеальное механическое преимущество (IMA) рычага без учета внутреннего трения зависит от отношения длины плеча рычага, к которому прикладывается сила, к длине рычага, поднимающего груз. IMA рычага может быть меньше или больше 1 в зависимости от класса рычага. Различают три класса рычагов в зависимости от

относительные положения прилагаемого усилия, нагрузки,

и точка опоры.

Различают три класса рычагов в зависимости от

относительные положения прилагаемого усилия, нагрузки,

и точка опоры.

- Рычаги первого рода имеют точку опоры, расположенную между нагрузкой и усилием ( L FE). Если оба плеча рычага имеют одинаковую длину, усилие должно быть равно нагрузке. Чтобы поднять 10 фунтов, необходимо приложить усилие в 10 фунтов. Если рычаг усилия длиннее рычага нагрузки, как в случае с ломом, рука, прилагающая усилие, перемещается дальше, и усилие меньше нагрузки. СОЦИАЛЬНЫЙ КОНТЕКСТ. Качели, ломы и балансиры с равными плечами являются примерами первоклассных рычагов; ножницы — это двойной рычаг первого класса.

- Рычаги второго рода имеют нагрузку, расположенную между точкой опоры и усилием (F л д). Как и в тачке, ось колеса является точкой опоры, рукоятки обозначают положение приложения усилия, а груз размещается между руками и осью. Руки, прилагающие усилие, проходят большее расстояние и меньше нагрузки.

СОЦИАЛЬНЫЙ КОНТЕКСТ: Помимо тачки, монтировка представляет собой рычаг второго рода. Щелкунчик – это двойной рычаг этого класса.

СОЦИАЛЬНЫЙ КОНТЕКСТ: Помимо тачки, монтировка представляет собой рычаг второго рода. Щелкунчик – это двойной рычаг этого класса. - Рычаги третьего рода имеют усилие, расположенное между грузом и точкой опоры (FE л ). Рука, прилагающая усилие, всегда перемещается на более короткое расстояние и должна быть больше, чем нагрузка. СОЦИАЛЬНЫЙ КОНТЕКСТ. Предплечье — это рычаг третьего рода. Рука, удерживающая вес, поднимается двуглавой мышцей плеча, прикрепленного к предплечью около локтя. Локтевой сустав является точкой опоры.

- Составные рычаги объединяют два или более рычага, обычно для уменьшения усилия. Применяя принцип составного рычага, человек мог использовать вес одной руки, чтобы уравновесить груз весом в тонну.

- Закон равновесия

Рычаг находится в равновесии, когда усилие и нагрузка уравновешивают друг друга; то есть сумма крутящих моментов (сила, умноженная на плечо рычага) равна нулю. Усилие, умноженное на длину нагрузочного плеча, равно произведению нагрузки на длину нагрузочного плеча.

Усилие, умноженное на длину нагрузочного плеча, равно произведению нагрузки на длину нагрузочного плеча.

Колесо и ось. Колесо и ось по существу модифицированы рычаг, но он может перемещать груз дальше, чем рычаг. Центр оси служит опорой.

Идеальным механическим преимуществом (IMA) колеса и оси является отношение радиусов. Если усилие приложено к большому радиусу, механическое преимущество равно R/r, которое будет больше единицы; если усилие приложено к маленькому радиусу, механическое преимущество все равно R/r, но оно будет меньше 1.

Шкив. Шкив — это колесо, по которому продет канат или ремень. Это также форма колеса и оси. Шкивы часто соединяются между собой в для получения значительного механического преимущества.

Идеальное механическое преимущество (IMA) шкива напрямую зависит от количества поддерживающих струн, N.

Наклонная плоскость. Наклонная плоскость представляет собой простое устройство, вообще на машину не похож. Механическое преимущество увеличивается по мере увеличения угол наклона уменьшается. Но тогда груз придется перемещать на большую расстояние.

Идеальным механическим преимуществом (IMA) наклонной плоскости является длина наклона, деленная на вертикальный подъем, так называемое отношение пробега к подъему. Механическое преимущество увеличивается по мере уменьшения наклона склона, но тогда груз придется перемещать на большее расстояние. Опять же, работа на равных работает в полностью эффективной системе. Трение будет большим, если предметы будут скользить по поверхности наклонной плоскости. Эффективность можно повысить за счет использования роликов в сочетании с наклонной плоскостью.

Клин. Клин является приспособлением наклонной плоскости. Это

может использоваться для подъема тяжелого груза на небольшое расстояние или для раскалывания бревна.

Это

может использоваться для подъема тяжелого груза на небольшое расстояние или для раскалывания бревна.

Идеальное механическое преимущество (IMA) клина зависит от угла наклона тонкого конца. Чем меньше угол, тем меньшая сила требуется для перемещения клина на заданное расстояние, скажем, через бревно. В то же время количество расщеплений уменьшается при меньших углах.

Винт. Винт на самом деле представляет собой наклонную плоскость, обернутую спираль вокруг вала. Винтовой домкрат сочетает в себе полезность винта и рычаг. Рычаг используется для поворота винта.

Идеальное механическое преимущество (IMA) винта в идеале представляет собой отношение длины окружности винта к расстоянию, которое он продвигает за каждый оборот. Крепежные винты, проходящие через гайку, могут быть относительно эффективными. Шурупы по дереву, как правило, не эффективны на 100%, поскольку значительное количество энергии теряется на трение и перемещение материи.

Токарные станки

Токарные станки Заточные

Заточные

Разные

Разные СОЦИАЛЬНЫЙ КОНТЕКСТ: Помимо тачки, монтировка представляет собой рычаг второго рода. Щелкунчик – это двойной рычаг этого класса.

СОЦИАЛЬНЫЙ КОНТЕКСТ: Помимо тачки, монтировка представляет собой рычаг второго рода. Щелкунчик – это двойной рычаг этого класса. Усилие, умноженное на длину нагрузочного плеча, равно произведению нагрузки на длину нагрузочного плеча.

Усилие, умноженное на длину нагрузочного плеча, равно произведению нагрузки на длину нагрузочного плеча.