Как пользоваться штангенциркулем: tvin270584 — LiveJournal

Ни одно строительство или даже мелкий ремонт невозможно провести без измерительных приборов. Традиционно ими являются рулетки или линейки. Однако часто возникают ситуации, когда только ими не обойтись. Например, когда мастеру сантехнику требуется измерить внутренний диаметр какого-то отверстия или трубы, наружный размер, глубину отверстия и прочее, особенно если требуется высокая точность. Или как узнать диаметр сверла, если маркировка на нем стерлась от времени? Ничего другого не остается, кроме как использовать штангенциркуль.

Конструкция штангенциркуля

Штангенциркуль отличается универсальным применением, так как данный прибор способен с высокой точностью измерить внутренние и внешние линейные размеры. Из-за своей простоты и легкости применения данный инструмент довольно распространен в бытовом использовании.

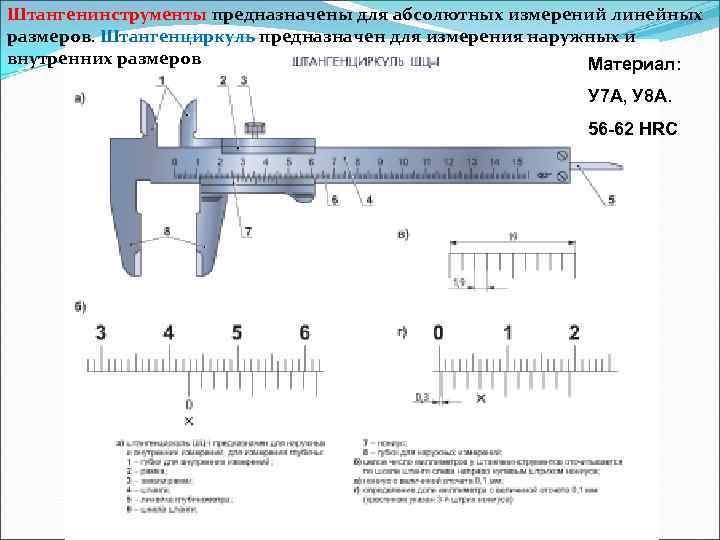

Штангенциркуль типа ШЦ-1 состоит из: 1 – Штанги; 2 – Рамки; 3 – Измерительной шкалы; 4 – Верхних губок; 5 – Нижних губок; 6 – Глубиномера; 7 – Шкалы нониуса; 8 – Зажимного винта.

Выбор штангенциркуля для конкретной задачи определяется габаритами, конструктивными особенностями детали и требованиями к точности размеров. Инструменты различаются следующими параметрами:

- Диапазоном измерений. Длина шкалы на штанге составляет от 125 до 4000 мм.

- Точностью. Распространенные модификации имеют погрешность 0.1, 0.05, 0.02 и 0.01 мм.

- Функционалом. Существуют штангенциркули с глубиномером и без него.

- Количеством и формой мерительных поверхностей. Губки односторонних и двухсторонних инструментов бывают плоскими, заостренными или закругленными.

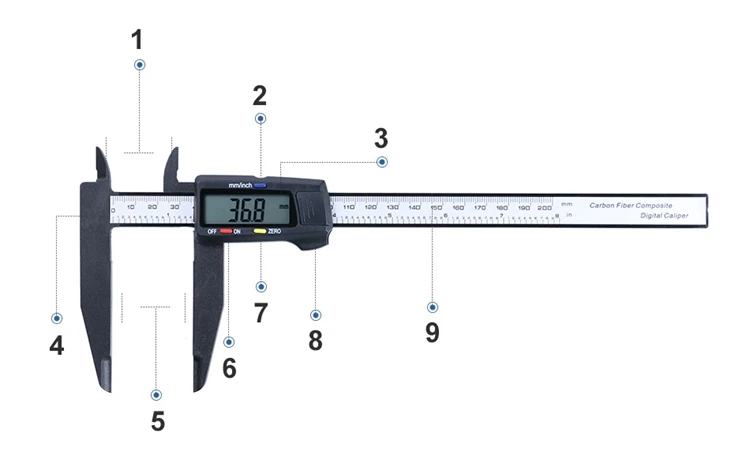

- Конструкцией отсчетного устройства. Оно бывает нониусным, механическим часового типа или электронным.

Штангенциркули изготавливаются из износостойких инструментальных сталей, а их мерительные поверхности могут быть усилены твердосплавными напайками.

Каждая модель штангенциркуля отличается наличием определенной маркировки, которая в свою очередь определяет функциональные возможности механизма. Предлагаем ознакомиться с основными разновидностями штангенциркулей:

Предлагаем ознакомиться с основными разновидностями штангенциркулей:

- шц-1 – инструмент на котором с двух сторон расположены губки, которые позволяют проводить измерения как внутреннего, так и наружного и глубинного характера;

- шцк – на данном приборе также имеется круговая шкала, для считывания данных показаний следует смотреть на стрелку, соединенную со штангой, данный механизм более удобен и прост в работе, а его конструкция повышает скорость считывания измерений;

- шцт-1 – на данном инструменте губки расположены в одностороннем порядке, однако, замеры выполняются как внутри, так и снаружи приборов;

- шцц – этот прибор отличается наличием цифровой индикации.

Производство и поверка инструмента регулируется рядом государственных стандартов. Так, определяет технические условия на штангенциркули ГОСТ 166-89. Порядок поверки инструмента определён в ГОСТ 8.113-85.

Как измерять штангенциркулем

Первый этап работы с данным инструментом основывается на фиксации детали в нужном положении. Далее необходимо провести проверку инструмента, свести губки на ноль и осмотреть точность их соединения. Между губками не должно быть просвета.

Далее необходимо провести проверку инструмента, свести губки на ноль и осмотреть точность их соединения. Между губками не должно быть просвета.

В работе следует проявлять особую осторожность, так как губки отличаются наличием острых краев, существует риск пораниться, при неправильном обращении с прибором.

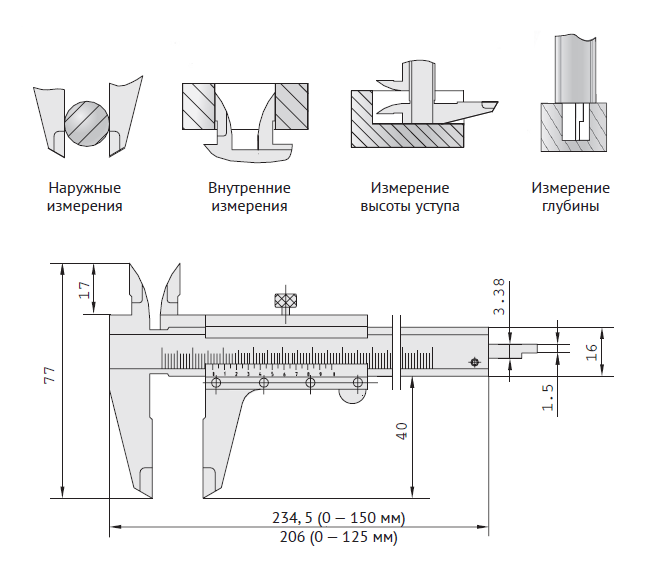

Существует три варианта измерений с помощью штангенциркуля:

- Наружные параметры предмета. Для измерения внешних параметров детали, достаточно установить ее между двумя губками. Рекомендуется удерживать прибор в правой руке, а деталь в левой. После установки губок по краям от детали, они прижимаются к ней. Для фиксации результатов используется специальный винт, который закручивается двумя пальцами. Перед тем как вытащить предмет из прибора, убедитесь в том, что деталь расположена правильно по отношению к прибору, а перекосы отсутствуют. Кроме того, правильность расположения детали констатируется тем, что вытаскивая ее из штангенциркуля, она легко проходит между губками, контактируя с ними.

- Внутренние параметры детали. Для того, чтобы измерить деталь внутри, используют губки, имеющие острые края. Они располагаются внутри детали, далее следует их развести. При этом, губки должны плотно соприкасаться со стенками детали. После фиксации результатов деталь извлекается и производится снятие мерок.

- Как определить глубину детали. Для того, чтобы измерить деталь в соотношении с ее глубиной, следует установить во внутрь предмета специальный элемент штангенциркуля, который называется глубиномером. Далее, губки раздвигаются до того положения, пока глубиномер не начинает упираться в поверхности. Дальнейшие действия связаны со считыванием результатом измерений.

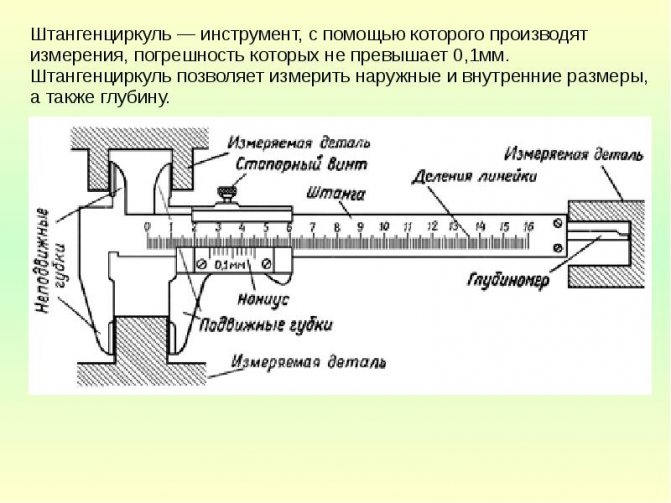

Дальнейшие действия связаны со считыванием показаний. Наиболее сложными на данном этапе являются штангенциркули с нониусными элементами измерения. Для определения показаний на данном инструменте установите его непосредственно перед собой. Учтите, что расположение прибора сбоку от глаз, приведет к неточности в измерениях.

Независимо от типа измерений: внешнего внутреннего или глубинного, размеры считываются в одном и том же порядке. На поверхности шкалы имеется участок в виде небольшого скоса. В данном случае, с его помощью удается сопоставить нониус и основную шкалу. В зависимости от расположения данных элементов штангенциркуля определяется размер детали.

Для начала, следует записать показатели в миллиметрах. Затем следует определить количество долей и умножить их на значение каждой доли. Полученное значение будет результатом как внутреннего, так и внешнего или глубинного измерения детали.

На рисунке показаны размеры: а – 0.4 мм, б – 6.9 мм, в – 34.3 мм. Цена деления нониуса 0.1 мм

Если в процессе работы использовался стрелочный штангенциркуль, то для того, чтобы считать с него показатели, следует осмотреть шкалу прибора, определить показатели на ней и умножить полученное число на интервал между обозначениями, указанный в технических параметрах прибора.

Цифровые устройства отображают показатели непосредственно на дисплее в любом удобном формате.

После завершения работы для очищения штангенциркуля используйте ветошь, следует обезжирить инструмент, раздвинуть губки, ослабить их зажим и установить в чехол. При длительном хранении инструмента и его нечастом использовании, следует обработать его с помощью антикоррозийного раствора.

Проведение разметочных операций

Обычный штангенциркуль с заостренными мерительными поверхностями справляется с базовыми разметочными операциями. Упирая одну губку в боковину детали, кончиком второй можно нанести черту на перпендикулярную ей поверхность. Линия получается равноудаленной от торца и копирует его форму. Чтобы начертить отверстие, нужно накернить его центр: углубление служит для фиксации одной из губок. Подобным образом можно использовать любой прием начертательной геометрии.

Твердосплавные напайки и резцы оставляют заметные царапины на деталях из сталей твердостью выше 60 HRC. Существуют также узкопрофильные штангенциркули, разработанные исключительно для разметки.

Почему возникают ошибки при измерениях

Наиболее распространенные ошибки, снижающие точность результатов измерений исправным инструментом:

- Чрезмерное давление на рамку вызывает перекос относительно штанги. Такой же эффект получается, если при измерении нижними губками сводить штангенциркуль за верхние.

- Установка губок на галтели, фаски и скругления.

- Перекосы при позиционировании.

- Нарушение калибровки инструмента.

Первые три ошибки чаще всего возникают от недостатка опыта, и уходят с практикой. Последнюю нужно предотвратить на этапе подготовки к измерениям. Проще всего выставить «0» на электронном штангенциркуле: для этого там предусмотрена кнопка «ZERO». Часовой индикатор обнуляется вращением винта, расположенного в его нижней части. Чтобы откалибровать нониус, отпускают винты крепления к рамке, передвигают его в нужное положение и снова фиксируют.

Деформации элементов штангенциркуля и износ мерительных поверхностей делают инструмент непригодным к использованию. Для снижения количества брака на производстве штангенциркули проходят периодическую поверку в метрологических службах. Для проверки точности инструмента и приобретения навыков в бытовых условиях можно измерять детали, размеры которых заранее известны: например, хвостовики сверл или кольца подшипников.

Для снижения количества брака на производстве штангенциркули проходят периодическую поверку в метрологических службах. Для проверки точности инструмента и приобретения навыков в бытовых условиях можно измерять детали, размеры которых заранее известны: например, хвостовики сверл или кольца подшипников.

Видео

В сюжете – Как пользоваться штангенциркулем (измерение и настройка)

В сюжете – Считывание результатов по нониусной шкале

В продолжение темы посмотрите также наш обзор Почему у измерительных рулеток всегда болтается зацеп

Источник

https://santekhnik-moskva.blogspot.com/2022/12/Kak-polzovatsya-shtangentsirkulem.html

Измерительный прибор: штангенциркуль, глубиномер – Техническое черчение

|

Штангенциркуль. Штангенциркуль служит для более точных измерений длин и диаметров (фиг. 209). Он состоит из штанги 1 с нанесёнными на ней делениями в миллиметрах. Кроме описанного, существуют также штангенциркули с глубиномером (фиг. 212). Штангенциркулем можно производить измерения с точностью 0,1 — 0,025 мм. Нониус штангенциркуля обычно разделён на 10 равных частей, причём каждое его деление равно 0,9 мм, следовательно, 10 делений нониуса равны 9 делениям штанги, т. е. 9 мм. Если губки штангенциркуля сдвинуть вплотную, то первый штрих нониуса, обозначенный нулём, совпадает с нулевым делением штанги, а десятое деление нониуса—с девятым её делением (фиг. 210). Разность между первым делением штанги и первым делением нониуса составляет 0,1 мм, для второго деления—0,2 мм, третьего—0,3 мм и девятого— 0,9 мм. Точность измерения штангенциркулем равняется отношению одного деления штанги к числу делений нониуса. Если нониус поделён на 10 равных частей, то точность измерения будет равна 0,1 мм. Чтобы установить штангенциркуль на заданный размер, перемещают подвижную губку вправо до тех пор, пока нулевое деление нониуса не совпадёт с нужным целым числом миллиметров на штанге, и продолжают перемещать губку в том же направлении до тех пор, пока требуемое деление на нониусе не совпадёт с ближайшим к нему делением на штанге. Деление нониуса, совпадающее с каким-либо делением штанги, укажет на число десятых долей миллиметра. Если, например, требуется установить штангенциркуль на размер 38,4 мм, то для этого освобождают закрепляющий рамку винт и перемещают её так, чтобы нулевое деление нониуса совпало с 38-м делением штанги. Чтобы прочесть измеренный штангенциркулем размер детали, необходимо заметить, с каким делением штанги совпадает нулевое деление нониуса. Совпавшее деление и будет показывать величину размера измеренного элемента детали. Если же нулевое деление нониуса не совпадает с целым числом делений на штанге, то замечаем на штанге ближайшее число слева от нуля нониуса и добавляем к нему число долей миллиметра на нониусе, совпадающее с ближайшим делением штанги. На фиг. 211, б показан размер 45,3 мм соответственно измеренному размеру детали штангенциркулем. На фиг. 210 показано измерение отверстия нижней парой губок. В этом случае к размеру, указываемому штангенциркулем, необходимо прибавлять толщину концов губок, которая обычно составляет 8 или 10 мм. Как уже упоминалось, некоторые штангенциркули имеют приспособление для измерения глубины, так называемый глубиномер (фиг. 212). Глубиномер прикреплён к рамке подвижной губки. Измеряемая глубина отсчитывается так, как и при измерении толщины или диаметра детали. |

Тормозной суппорт | Secotools.com

Тормозной суппорт | Secotools.comТормозные суппорты представляют собой узлы, в которых размещаются тормозные колодки и тормозные поршни транспортных средств. В качестве критического компонента безопасности тормозные суппорты изготовлены из чугуна с шаровидным графитом и требуют специальных инструментов для создания радиусов и плоских поверхностей при сохранении критической чистоты поверхности.

ВАШИ ПРОИЗВОДСТВЕННЫЕ ЗАДАЧИ

- Фрезерование тормозных колодок с минимальными затратами времени на установку и регулировку.

- Сокращение времени цикла фрезерования поверхностей при сохранении качества и надежности.

- Изготовление точечных поверхностей с максимальной производительностью и надежностью.

- Сверление большого количества отверстий с малым временем цикла, высоким качеством и надежностью.

1 – Местоположения из фрезерной тормозной площадки |

| Фрезерование тормозных колодок с минимальной настройкой и временем регулировки. | ||

| Наше решение: | Семейство дисковых фрез Seco R335 отличается прочным корпусом, обеспечивающим длительный срок службы инструмента, и включает в себя множество функций, предназначенных для оптимизации обработки чугуна. Положительные передние углы уменьшают силы резания и вибрацию, оптимизируя точность и потребление энергии, а использование постоянного переднего угла по радиусу максимизирует эвакуацию стружки. Ваши преимущества включают высокую производительность и увеличенный срок службы инструмента. Ваши преимущества включают высокую производительность и увеличенный срок службы инструмента. | |

| Продукт: | R335.25. и надежность. | |

| Наше решение: | Турбофрезерные станки с квадратным уступом используют корпуса фрез из закаленной стали и прочные толстые пластины для достижения невероятно надежной работы и высокой скорости съема материала. Эти инструменты обеспечивают мягкую, легкую резку и минимизируют энергопотребление благодаря своей сверхположительной передней поверхности. Ваши преимущества включают повышение уверенности в ваших приложениях и существенную экономию времени. | |

| Продукт: | Super Turbo Square Plouding Cutter |

3 – Производство пятна

Ваши вызов:

3 – Drilling numerous holes

Home Связанный содержимоеИндия – BRAIKES Случай. 09 НОЯБРЯ 2022 г. Тормозной диск Поворотный кулак ШРУС Automotive – Тормозной суппорт – Tungaloy Corporation Тормозные суппорты являются одним из основных компонентов дисковой тормозной системы, в которой находятся тормозные колодки. Они являются важной частью автомобильной тормозной системы, которая прижимает тормозные колодки к роторам, чтобы замедлить вращение колес и остановить автомобиль. Концепции оснастки

Рекомендуемый процессПроцесс 1: Плунжерное фрезерованиеПреимущества

Процесс 2: групповое фрезерованиеХарактеристика&Преимущества

Процесс 3: Комбинированное сверление с большим вылетомПреимущества

Головка DMC

Процесс 4: Комбинированное сверление со снятием фаски с лицевой и тыльной стороныПреимущества

|

На левом конце её имеется неподвижная губка 2. Подвижная губка 3 с рамкой 4, нониусом и закрепительным винтом соединены с ползунком 6 посредством микрометрического винта 5. На микрометрический винт 5 навинчена накатанная гайка 7. Ползунок 6 закрепляется на штанге винтом 3.

На левом конце её имеется неподвижная губка 2. Подвижная губка 3 с рамкой 4, нониусом и закрепительным винтом соединены с ползунком 6 посредством микрометрического винта 5. На микрометрический винт 5 навинчена накатанная гайка 7. Ползунок 6 закрепляется на штанге винтом 3. Поэтому если подвижную губку сдвинуть вправо так, что первое деление нониуса совпадёт с первым делением штанги, то к целому числу миллиметров, находящихся влево от нулевого деления нониуса, необходимо добавить 0,1 мм; при совпадении второго деления —0,2 мм, третьего—0,3 мм и т. д.

Поэтому если подвижную губку сдвинуть вправо так, что первое деление нониуса совпадёт с первым делением штанги, то к целому числу миллиметров, находящихся влево от нулевого деления нониуса, необходимо добавить 0,1 мм; при совпадении второго деления —0,2 мм, третьего—0,3 мм и т. д. Если штангенциркуль снабжён ползуном, то установка нониуса на размер 0,4 мм осуществляется вращением гайки 7 до тех пор, пока четвёртое деление нониуса не совпадёт с ближайшим делением штанги (фиг. 211, а).

Если штангенциркуль снабжён ползуном, то установка нониуса на размер 0,4 мм осуществляется вращением гайки 7 до тех пор, пока четвёртое деление нониуса не совпадёт с ближайшим делением штанги (фиг. 211, а).

.

. Инструмент также имеет покрытие с низким коэффициентом трения и использует четыре кромки для повышения стабильности. Ваши преимущества включают сохранение производительности при бурении сложных скважин с высокими допусками.

Инструмент также имеет покрытие с низким коэффициентом трения и использует четыре кромки для повышения стабильности. Ваши преимущества включают сохранение производительности при бурении сложных скважин с высокими допусками.

Обеспечивает стабильную обработку участков с низкой жесткостью за счет устранения сопротивления резанию в осевом направлении.

Обеспечивает стабильную обработку участков с низкой жесткостью за счет устранения сопротивления резанию в осевом направлении.