по ГОСТу, характеристики и сферы применения

Под сверлом подразумевают режущий инструмент для производства отверстий. Сверление происходит за счет вращательного движения инструмента при осевой подаче. В зависимости от назначения и конструкционных особенностей различают несколько видов изделия.

Описание цилиндрического сверла

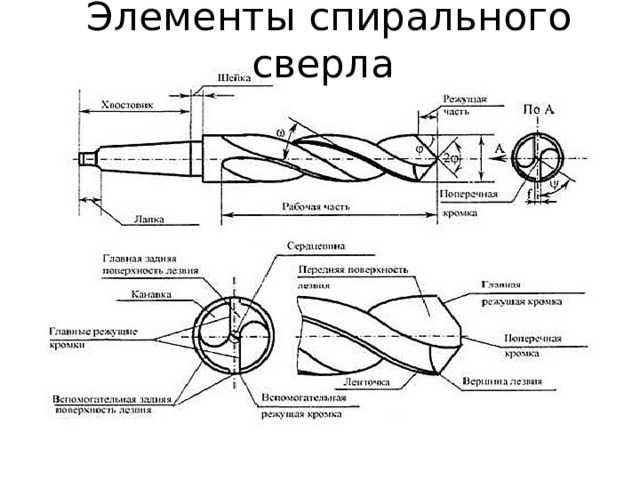

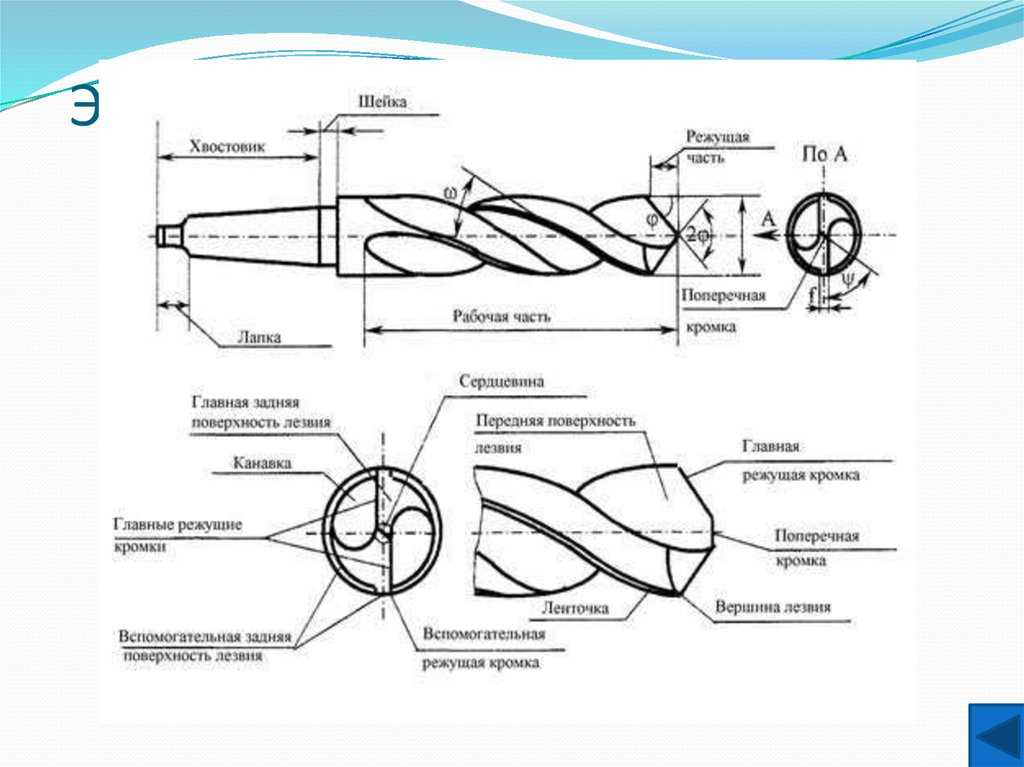

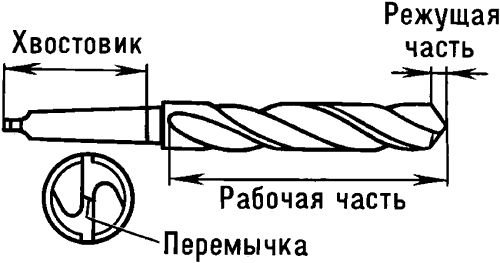

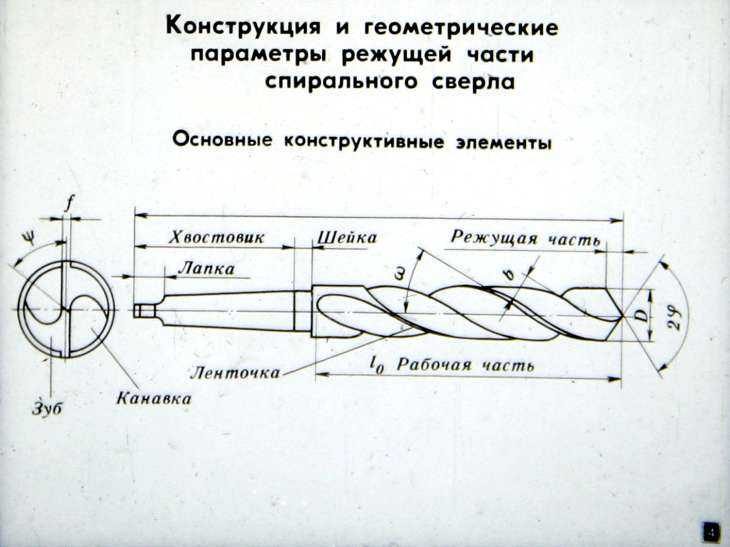

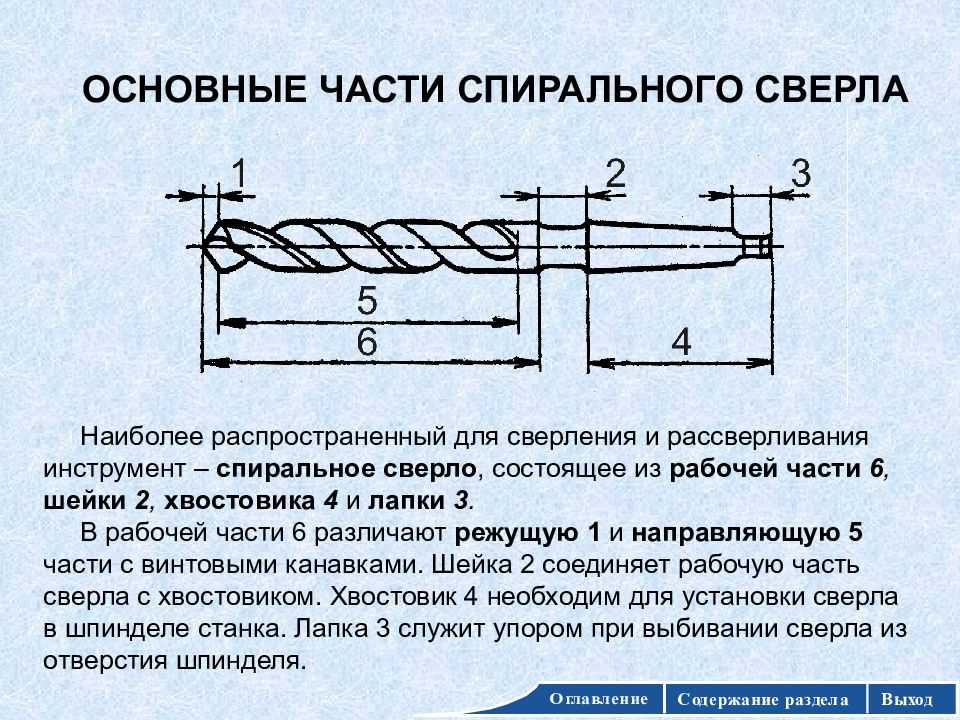

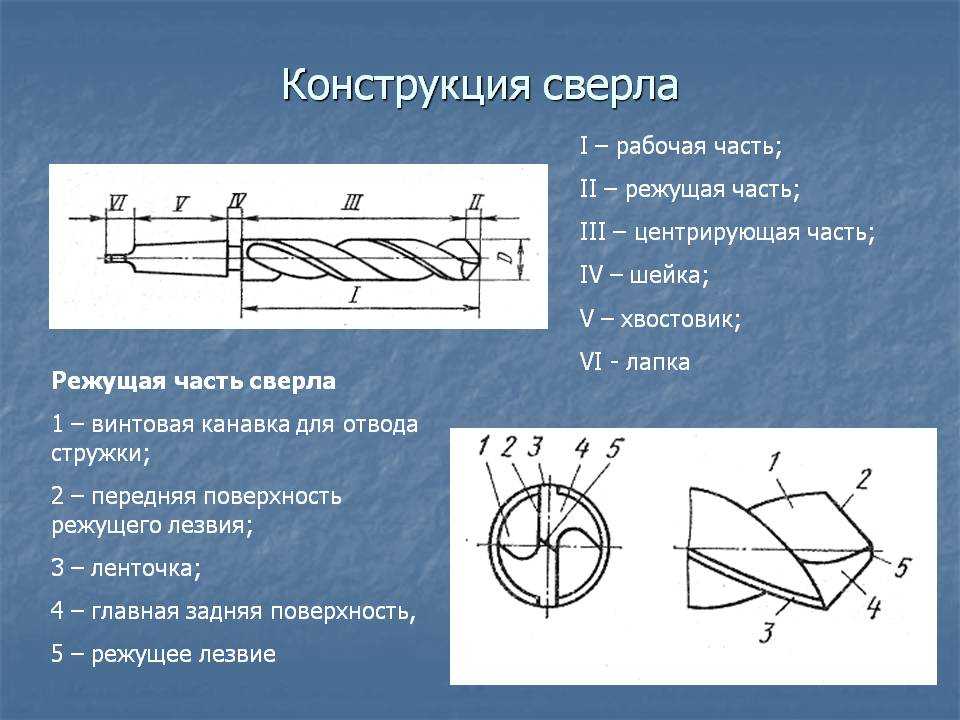

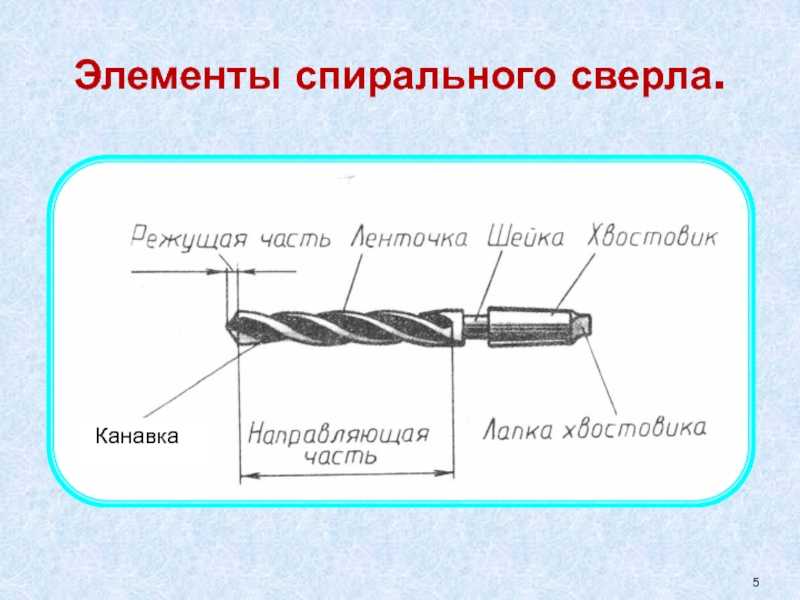

Этот инструмент относится к типу спиральных или винтовых. Представляет собой цилиндрический стержень, на рабочей части которого находятся две винтовые спиральные бороздки. Они образуют собой режущий элемент, а также служат для отвода получаемой при сверлении стружки. Состоит сверло из рабочей части и хвостовика.

В рабочей части выделяют:

- режущую – образуется при пересечении передней поверхности винтовых канавок с задними. Так получают две главные режущие кромки и поперечную, образованную задними поверхностями;

- направляющую часть, которая формируется пересечением передних поверхностей с ленточкой – полоской вдоль винтовой бороздки.

Ленточка обеспечивает направление сверла, а также снижает боковое трение при сверлении. В направляющей части есть две вспомогательные режущие кромки.

Ленточка обеспечивает направление сверла, а также снижает боковое трение при сверлении. В направляющей части есть две вспомогательные режущие кромки.

Хвостовик – часть сверла, служащая для закрепления его в шпиндельной бабке или на ручном инструменте. В нем выделяют:

- поводок – служит для передачи крутящего момента, сегодня используется редко;

- шейка – углубление над рабочей частью, служит для выхода круга при шлифовании.

Изготавливается инструмент из быстрорежущих сталей P9, P18 и 9XC. Для сверления в разных материалах сталь легируется. Например, кобальт вводится в качестве присадки для увеличения теплостойкости инструмента. Другой метод придать изделию дополнительные качества – напыление, например, нитрида титана.

[Хвостовик винтового сверла может быть цилиндрическим или коническим. Первый вариант разработан для установки в трехкулачковом патроне. Второй закрепляется непосредственно в шпинделе.

Технические характеристики

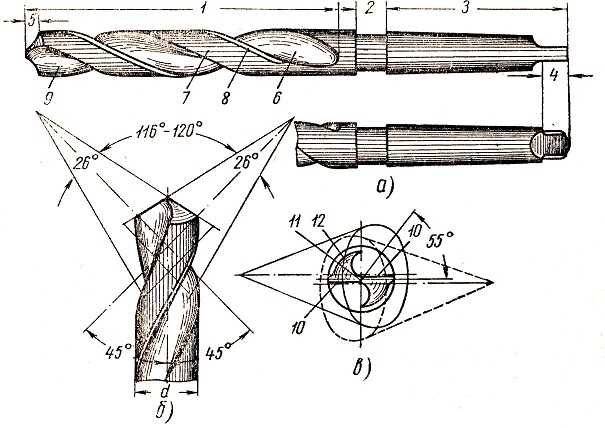

К важнейшим техническим характеристикам инструмента относятся углы заточки всех кромок – 2 главных, 2 вспомогательных и поперечной.

- Угол при вершине – это угол между двумя главными кромками. Чем он меньше, тем длиннее режущая кромка, что обеспечивает хороший теплоотвод. С другой стороны, тот же параметр уменьшает прочность сверла. Для оргстекла угол при вершине должен быть в районе от 60 до 90 градусов, причем 90 – для листа с толщиной более 20 мм. Для стали, например, угол при вершине рекомендуется не менее 116 градусов.

Оргстекло – материал мягкий и деформируется при высокой температуре, а при сверлении именно это и происходит. Малый угол заточки лучше отводит тепло. Однако увлекаться этим параметров не стоит, так как слишком хорошо заточенное сверло «втягивается» в массу материала.

- Угол наклона канавки – угол между касательной к ленточке и осью сверла. Чем он больше, тем лучше отводится стружка. Но тем менее прочным будет инструмент, так как объем канавки при этом возрастает. Величину угла определяет обрабатываемый материал – для оргстекла этот показатель может быть максимальным, и диаметр инструмента – чем он меньше, тем меньше угол.

- Передний угол – оценивается в плоскости, перпендикулярной режущей кромке. Его величина изменяется: максимум у наружной поверхности и минимум у поперечной кромки.

- Задний угол – оценивается в плоскости, параллельной оси инструмента. Максимум его приходится на край поперечной кромки, минимум – у наружной поверхности. В сверла для оргстекла этот параметр должен быть максимальным: в этом случае задняя поверхность не режет, а скоблит материал, что позволяет получить более ровные стенки отверстия.

- Угол наклона поперечной кромки – определяется как угол между проекциями главной режущей и поперечной кромок. Обычно это 50–55 градусов.

Винтовые сверла изготавливаются с диаметром от 0,1 до 80 мм. Длина рабочей части может достигать 275 мм. При этом максимальный диаметр инструмента с цилиндрическим хвостовиком достигает 30 мм, а с коническим – от 6 до 60 мм.

Сфера применения

Сверла используются для получения сквозных и несквозных отверстий, а также для рассверливания – увеличения или калибровки уже сформированных отверстий.

На фото изображен процесс сверления оргстекла цилиндрическим сверлом

Применение того или иного инструмента определяется материалом изготовления, способом получения – цельное, сварное, с твердотельными пластинками, комбинацией углов заточки, а также диаметром и глубиной сверления.

Общая классификация по сфере применения разделяет сверла на следующие группы.

- Сверла по металлу – порой их называют универсальными. Так как сверло предназначено для работы с металлами и сплавами, которые часто отличаются исключительной прочностью или твердостью, то сверлить они могут любой материал. Для оргстекла, например, используются стандартные сверла из быстрорежущей стали, но с другой заточкой.

- По бетону – применяются также при сверлении кирпича и камня. Отличаются наконечником из твердого сплава, так как рассчитаны на работу ударно-вращательным методом. Хвостовик цилиндрический – инструмент в абсолютном большинстве случаев применяют в перфораторах и дрелях.

- По стеклу и керамике – эти материалы отличаются одновременно твердостью и хрупкостью, поэтому их сверление требует аккуратности. Используют сверла корончатые или перовые (без винтовой нарезки) с карбидным или алмазным напылением.

- По дереву – это стандартные спиральные или перовые, для работы с оргстеклом используют оба вида.

Разновидности

Для сверления органического стекла и других видов пластмасс применяются как винтовые, так и перовые сверла. Первый вариант универсален, одинаково хорошо подходит для получения отверстий любого диаметра. Второй дешевле, менее чувствителен к перекашиванию, но не отводит стружку и быстрее нагревается. При работе инструмент приходится часто останавливать и остужать сверло. Для сверления с оргстеклом применяются односторонние перовые сверла.

Сверло с хвостовиком

Хвостовик – часть инструмента, которая определяет, каким именно образом можно закрепить сверло. Цилиндрический хвостовик фиксируется в трехкулачковом патроне. Именно такой механизм предусмотрен практически на всех бытовых и полупрофессиональных аппаратах.

Именно такой механизм предусмотрен практически на всех бытовых и полупрофессиональных аппаратах.

В патроне такого прибора размещены кулачки. Цилиндрический хвостовик вставляется в патрон между ними, регулировочное кольцо проворачивается по часовой стрелке, кулачки зажимают хвостовик.

Максимальный диаметр изделия с цилиндрическим хвостовиком – 30 мм, как раз на бытовые нужды он и рассчитан.

Сверла по ГОСТу

ГОСТ регламентирует геометрические и механические параметры изделия и возможные отклонения. Сюда относятся все винтовые сверла, правые и левые, с цилиндрическим хвостовиком.

Различают три группы по длине рабочей части.

- Короткие – с диаметром от 0,1 до 20 мм и полно длиной от 20 до 131 мм. Регламентируется ГОСТ 4010-77.

- Средние – с диаметром от 0,3 до 30 мм и с длиной от 19 до 205 мм. ГОСТ 109-02-77.

- Длинные – с диаметром от 1 до 20 мм и длиной 56–254 мм. ГОСТ 886-77.

Перовое сверло

Это изделие относится к категории сборных, состоит из державки и режущей пятигранной пластины. Из быстрорежущей стали изготавливают только пластины.

Из быстрорежущей стали изготавливают только пластины.

Режущая часть имеет 2 рабочие кромки, угол между которыми затачивают в соответствии с материалом. Для оргстекла это 90 градусов. Поперечная кромка между двумя главными имеет угол в 55–60 градусов.

Для отведения стружки на пластине по ширине формируют стружкодробящие канавки.

Перовые сверла для дерева, металла и пластмасса регламентирует ГОСТ 25526-82. Диаметр пластины – от 25 до 130 мм.

Сверла левые

Сверла выпускаются левые и правые – по направлению вращения спирали. В промышленности такая разработка позволяет подавать материал на станок справа, а не слева. При работе с материалом сложной конфигурации такой способ позволяет снизить затраты. Устанавливается инструмент на специальные левовращательные станки.

В быту левое сверло применяют для высверливания сломанных болтов и другого крепежа.

Преимущество

Оргстекло – материал очень легкий, но с высокой вязкостью. С одной стороны, в тех случаях когда внешний вид отверстия не имеет значении, просверлить его можно обыкновенным гвоздем, вставленным в дрель. С другой, когда требуются ровные гладкие кромки и высокая точность, нужна большая аккуратность.

С одной стороны, в тех случаях когда внешний вид отверстия не имеет значении, просверлить его можно обыкновенным гвоздем, вставленным в дрель. С другой, когда требуются ровные гладкие кромки и высокая точность, нужна большая аккуратность.

В отличие от конического сверла или зенкерного спиральное, как правило, работает на высокой скорости – до 10 000 оборотов/мин. При такой скорости материал нагревается и частично деформируется. Матовые кромки, например – неизбежный результат сверления. Если не соблюдать правила обращения с инструментом – охлаждение, удаление стружки, сверло можно сломать.

При сверлении оргстекла, вязкий материал наворачивается на острие и застывает, вращение блокируется. Если инструмент не выключить, с большой вероятностью сверло будет сломано. К тому же извлечь отломанный фрагмент из массы стекла, не разрезая, почти невозможно.

Однако использование правильно заточенного инструмента гарантирует получение ровных точных отверстий и не потребует рассверливания или зенкования в дальнейшем.

Заключение

Спиральные сверла наиболее распространены благодаря своей универсальности. В большинстве случаев крепеж предусматривает цилиндрическую форму отверстий, тем более сквозных, а отвод стружки с рабочего поля значительно облегчает сверление. Стружка обеспечивает дополнительный нагрев материала, что в случае оргстекла крайне нежелательно. Спиральное сверло эту проблему решает более эффективно.

Видео описания цилиндрического сверла:

Сверла – Токарное дело

Сверление — высокопроизводительный способ обработки отверстий, однако обеспечивает невысокую точность размера (до 5 кл.) и шероховатость только до третьего класса Наиболее распространенным инструментом для сверления является спиральное сверло. Сверло состоит из рабочей части, шейки и хвостовика. Часть сверла, на которой расположены две режущие кромки, называется режущей частью.

1. ФОРМЫ ЦИЛИНДРИЧЕСКИХ OTBЕРСТИЙ:

а — твердого чугуна и пержавеющеи стали, о — легких сплавов, в — пластмасс

2. СВЕРЛА СО СПЕЦИАЛЬНОЙ ЗАТОЧКОЙ ДЛЯ ОБРАБОТКИ:

3. ЗАКРЕПЛЕНИЕ СВЕРЛА ПРИ ПОМОЩИ ПЕРЕХОДНОЙ ВТУЛКИ: 1 — сверло. 2 — переходная втулка

Конус хвостовика обеспечивает надежное центрирование сверла и удерживание его от проворачивания. Если конус хвостовика сверла отличается по размеру (номеру) от конусного отверстия пиноли задней бабки, то применяют переходные втулки (рис. 3). Сверла с цилиндрическими хвостовиками закрепляют в пиноли задней бабки при помощи сверлильных патронов. Простейший кулачковый сверлильный патрон показан на рис. 4, а, б. В корпусе патрона наклонно расположены гри кулачка, имеющие наружную резьбу. На эту резьбу навертывается гайка, связанная с обоймой, которую вращают зубчатым ключом, вставляемым в отверстие корпуса патрона. При вращении ключа вращается и обойма, а с нею гайка, что заставляет кулачки перемещаться по наклонным гнездам и при этом сходиться, закрепляя сверло, или расходиться, освобождая его.

Если конус хвостовика сверла отличается по размеру (номеру) от конусного отверстия пиноли задней бабки, то применяют переходные втулки (рис. 3). Сверла с цилиндрическими хвостовиками закрепляют в пиноли задней бабки при помощи сверлильных патронов. Простейший кулачковый сверлильный патрон показан на рис. 4, а, б. В корпусе патрона наклонно расположены гри кулачка, имеющие наружную резьбу. На эту резьбу навертывается гайка, связанная с обоймой, которую вращают зубчатым ключом, вставляемым в отверстие корпуса патрона. При вращении ключа вращается и обойма, а с нею гайка, что заставляет кулачки перемещаться по наклонным гнездам и при этом сходиться, закрепляя сверло, или расходиться, освобождая его.

Рабочая часть сверла изготовляется из инструментальной стали, а шейка и хвостовик — из конструкционной стали; обе части соединены сваркой.

Для обработки твердых материалов применяют сверла, оснащенные твердым сплавом в виде впаянной пластинки или припаянной спиральной коронки. Твердосплавные сверла диаметром до 8 мм изготовляют цельными и впаивают в стальные хвостовики.

Высокую стойкость имеют сверла конструкции Овчинникова с внутренним подводом охлаждающей жидкости. В каждом пере сверла проходит сквозное отверстие, оба отверстия соединяются в хвостовике, образуя центральный канал. Через специальный патрон жидкость от насоса поступает в хвостовик сверла, затем по каналам к режущим кромкам, охлаждает и принудительно удаляет стружку из отверстия.

4. ПАТРОН ДЛЯ ЗАКРЕПЛЕНИЯ СВЕРЛ а — общий вид. б — разрез, в — ключ: 1 — хвостовик; 2 — корпус; 3 — обойма; 4 — резьбовое кольцож (гайка) 5 — кулачок

5. СВЕРЛО ОВЧИННИКОВА С ВНУТРЕННИМИ КАНАЛАМИ ДЛЯ ОХЛАЖДЕ НИЯ: а — общий вид. б — закрепление сверла; 1 — рабочая часть сверла, 2 — хвостовик сверла, 3 — патрон, 4 — шланг для подвода охлаждающей жидкости, 5 хвостовик патрона, 6 — пиноль задней бабки

Реклама:

Читать далее:

Заточка сверл

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Из чего сделаны ваши инструменты.

Инструменты в действии

Инструменты в действииЧестно говоря, еще пару лет назад меня мало заботило, из каких материалов сделаны мои электроинструменты. До того, как я начал копить отвертки, дрели, пилы — что угодно, я брал все это с полки и шел к кассе. Больше нет, поскольку многие бренды принимают меры по сокращению затрат, нам приходится дважды думать о долговечности. Как никогда важно знать, что вы получаете, прежде чем провести пальцем по кредитной карте. Итак, вы когда-нибудь задумывались, что именно входит в состав инструментов, которые вы покупаете? Давайте перейдем к разделу “Из чего сделаны ваши инструменты” и выясним.

Из чего сделаны ваши инструменты – Обзор Вместо того, чтобы касаться материалов и знаков , а не , которые нужно искать, очень важно знать, из каких материалов изготовлен надежный и долговечный электроинструмент. Характеристики и качества прочных материалов выделяются на фоне недостатков более «бюджетных». Знание того, что это может изменить мир! Как правило, производители придерживаются нескольких распространенных материалов, давайте рассмотрим некоторые из них.

Очень известным материалом корпуса инструмента является нейлон-66, также известный как PA-66. Этот отлитый под давлением (и очень дорогой) пластик обладает отличными термостойкими свойствами, но, к сожалению, жертвует своей ударопрочностью. Это может быть важным фактором при выборе качественного инструмента. Часто используемый в клеевых пистолетах, тепловых пушках и паяльниках, нейлон-66 также можно улучшить, добавив стекловолокно, чтобы придать материалу большую прочность на растяжение. Когда эти два свойства объединяются, конечным результатом является синтетический материал, подходящий для большинства корпусов электроинструментов. Это широко используется в сабельных пилах, лобзиках и циркулярных пилах. Конечно, устойчивость к высоким температурам — отличное свойство, но держите фонари подальше от нейлона-66! Общее тепло — это нормально, но пламя недопустимо.

Из чего сделаны ваши инструменты – Пластмасса АБС Что касается пластмасс в электроинструментах, то ни один другой материал не может сравниться по ударопрочности с акролонитрил-бутадиен-стиролом, более известным как АБС. Обычно используется в бамперах и крыльях новых автомобилей. ABS обеспечивает защиту инструментов от печально известных падений с лестницы и крыши, но не справляется, когда потребитель открывает коробку. В основном это связано с короблением в процессе производства.

Обычно используется в бамперах и крыльях новых автомобилей. ABS обеспечивает защиту инструментов от печально известных падений с лестницы и крыши, но не справляется, когда потребитель открывает коробку. В основном это связано с короблением в процессе производства.

Инструменты в целом представляют собой довольно маленькие предметы, соединенные в форме раскладушки. Точное совпадение этих двух оболочек с ABS довольно сложно, что приводит к тому, что часто выглядит как проблема контроля качества в инструментах потребительского или бюджетного класса. С другой стороны, ABS обычно легче большинства других пластиков. Это несомненный плюс, когда мы говорим об инструменте, который нам, возможно, придется держать в течение длительного периода времени. Если вы можете найти инструмент премиум-класса, используя этот материал, вы определенно нашли хранителя! ABS действительно не имеет недостатка ни в одном конкретном отделе, и это хороший выбор для материала корпуса инструмента!

Из чего сделаны ваши инструменты? Пластик, армированный стекловолокном Не порежет ли он вам руку? Нет. Но сделает ли это вашу дрель более прочной и жесткой? Да. Пластик, армированный стекловолокном, является важным материалом как для всех мастеров, так и для профессионалов. Волокнистый материал обычно состоит из основы, состоящей в основном из полимера, армированного нитями из стекловолокна, что делает материал прочным, но гибким.

Но сделает ли это вашу дрель более прочной и жесткой? Да. Пластик, армированный стекловолокном, является важным материалом как для всех мастеров, так и для профессионалов. Волокнистый материал обычно состоит из основы, состоящей в основном из полимера, армированного нитями из стекловолокна, что делает материал прочным, но гибким.

Так почему же так важен пластик, армированный стекловолокном? Что ж, в таком инструменте, как ударный инструмент, вы бы предпочли инструмент из материала, который имеет большую прочность на растяжение и может выдерживать неправильное обращение. Этот инструмент в идеале также должен иметь некоторую гибкость, когда ваша рука сопротивляется скручиванию рабочего конца. Это армированный стекловолокном пластик!

В настоящее время каркасы большинства инструментов среднего класса, профессионального и профессионального оборудования изготовлены из армированного стекловолокном пластика, но имейте в виду, что не все детали сделаны из этой универсальной смеси. Если вам стало любопытно, из какого материала сделан один из ваших инструментов, отличный способ проверить, сделан ли он из этого материала, — почистить его лезвием бритвы. Если вы слышите/чувствуете, как частицы режут вместе с пластиком (это будет очевидно), то, скорее всего, в инструменте есть армированный стекловолокном пластик.

Если вам стало любопытно, из какого материала сделан один из ваших инструментов, отличный способ проверить, сделан ли он из этого материала, — почистить его лезвием бритвы. Если вы слышите/чувствуете, как частицы режут вместе с пластиком (это будет очевидно), то, скорее всего, в инструменте есть армированный стекловолокном пластик.

Наконец, мы можем коснуться одной из самых важных частей вашего электроинструмента — рукоятки! Формование термопластичного эластомера (TPE) обычно наносится на материал базовой оболочки, чтобы обеспечить дополнительную покупку инструмента. Этот цепкий и в основном противоскользящий материал часто ошибочно принимают за резину. Но на самом деле это просто пластик, расплавленный на оболочке, изготовленной из одного из вышеперечисленных материалов.

Эта формовка (как мы видели с некоторыми довольно дикими стилями захвата дрелей/шуруповертов) может быть довольно сложной. К счастью, процесс приплавления TPE к оболочке довольно прост. Процесс плавления обеспечивает надежную и точную химическую связь с корпусом инструмента.

К счастью, процесс приплавления TPE к оболочке довольно прост. Процесс плавления обеспечивает надежную и точную химическую связь с корпусом инструмента.

Для большинства мастеров-любителей, потребителей и даже профессионалов эти материалы обычно не являются когда-либо придумал. Если, конечно, вы не такой же ботаник, как я. Но поверьте мне, в будущем, когда рынок станет более конкурентным, а снижение затрат будет учитываться в конечном итоге, знание того, что это за материалы и как их идентифицировать, безусловно, может повлиять на решение о покупке долговечного электроинструмента. против инструмента, который может выдержать только год или около того злоупотреблений. Удачи, друзья!

Из чего сделаны ручные дрели и скобы?

Магазин ручных дрелей и скоб | |||||||||||||||||||||

Ручки | |||||||||||||||||||||

Рукоятки ручных дрелей и скоб могут быть изготовлены из дерева, пластика или твердой резины. | |||||||||||||||||||||

ДеревоРучные дрели и скобы с деревянной рукояткой существуют дольше всех, и дерево до сих пор используется для изготовления некоторых рукояток. Деревянные ручки и головки ручных дрелей и скоб изготовлены из твердых пород дерева, таких как красное дерево, ясень, береза, вяз, дуб, палисандр и кокоболо. | |||||||||||||||||||||

Твердая древесинаТвердая древесина производится из древесины покрытосеменных деревьев, дающих цветы. Обычно они имеют широкие листья и часто листопадные (теряют листья зимой), хотя могут быть вечнозелеными в тропиках и субтропиках. | |||||||||||||||||||||

Как правило, древесные волокна лиственных пород плотно упакованы, что делает древесину более твердой. Тем не менее, диапазон лиственных пород включает древесину, такую как бальза, которая намного мягче, чем хвойная древесина, а также другие породы, которые намного тверже, чем хвойная древесина. Обычные лиственные породы включают: ясень, осину, березу, вишню, вяз, красное дерево, клен, дуб, тик и орех. | |||||||||||||||||||||

| Красное дерево и дуб были наиболее распространенной древесиной, используемой для изготовления рукояток, однако в наши дни тип древесины, которую производитель выберет для изготовления рукоятки или головки, будет зависеть от наличия и стоимости древесины, а также от цвета и внешнего вида. имеет. | |||||||||||||||||||||

Производство деревянных рукояток дороже, чем пластиковых или резиновых, поэтому деревянные рукоятки в настоящее время обычно используются в более дорогих и качественных ручных дрелях и скобах. | |||||||||||||||||||||

| |||||||||||||||||||||

Пластик Ручные дрели и скобы с пластмассовыми ручками, как правило, имеют ручки из полипропилена. Основное преимущество пластиковых ручек в том, что они не гниют при воздействии влаги и не образуют заноз. | |||||||||||||||||||||

| Пластиковые ручки также дешевле в производстве, чем другие типы ручек. Это означает, что они чаще всего встречаются на более доступных ручных дрелях. | |||||||||||||||||||||

| Однако полипропилен может потерять свою гибкость и стать хрупким при длительном воздействии УФ (ультрафиолетового) света. | |||||||||||||||||||||

| |||||||||||||||||||||

Резина Некоторые скобы и ручные дрели имеют рукоятки и головки из твердого композитного материала TPR (термопластичная резина). Этот материал также используется для изготовления многих других часто используемых предметов, таких как автомобильные коврики, велосипедные рукоятки и подошвы обуви. | |||||||||||||||||||||

| Резиновые ручки обеспечивают лучший захват и мягче, чем пластиковые, а также менее склонны к поломке, чем пластиковые или деревянные ручки. Однако со временем резина может потерять часть своей гибкости, что может привести к ее растрескиванию. | |||||||||||||||||||||

| |||||||||||||||||||||

Какой материал ручки выбрать и почему? Ответить на этот вопрос непросто, так как он зависит как от личных предпочтений в отношении того, что кажется наиболее удобным, так и от того, какой материал рукоятки доступен на дрели или скобе с нужными вам функциями. На современных ручных дрелях и скобах резиновые рукоятки, вероятно, будут наиболее удобными в использовании, но если они расколются, то замена будет невозможна. Хотя пластиковые ручки требуют меньше ухода, чем деревянные, они обычно используются в менее дорогих ручных дрелях и скобах, поэтому могут не иметь необходимых вам функций. | |||||||||||||||||||||

Ведущее колесо | |||||||||||||||||||||

| В настоящее время ведущее колесо ручной дрели обычно изготавливают из алюминиевого сплава, хотя старые ручные дрели часто имели ведущие шестерни из железа или стали. Алюминий имеет несколько ключевых преимуществ по сравнению со старыми железными или стальными ведущими колесами. | |||||||||||||||||||||

Он легче, а это означает, что инструмент будет меньше весить, и его будет меньше утомлять при переноске и использовании. Также алюминий и алюминиевый сплав не ржавеют, поэтому для предотвращения этого не требуется хромирование или никелирование. | |||||||||||||||||||||

| Ведущие колеса старых ручных дрелей имели спицы, а не одну цельную шестерню, чтобы уменьшить вес ведущего колеса и общий вес ручной дрели. | |||||||||||||||||||||

Рама | |||||||||||||||||||||

| Каркас расчалки изготовлен из стали и обычно покрыт никелем или хромом для защиты от коррозии. | |||||||||||||||||||||

| Рамы ручных дрелей | также могут быть изготовлены из стали, но в современных ручных дрелях также очень распространен алюминиевый сплав. | ||||||||||||||||||||

| Алюминиевый сплав | легче стали, поэтому ручная дрель будет меньше весить. | ||||||||||||||||||||

Этот тип пластика обычно прочный и относительно гибкий.

Этот тип пластика обычно прочный и относительно гибкий.

Винтажные дрели и скобы были доступны только с деревянными ручками, но иногда имели больше возможностей, чем современные ручные дрели или скобы.

Винтажные дрели и скобы были доступны только с деревянными ручками, но иногда имели больше возможностей, чем современные ручные дрели или скобы.