для забора, калитки и ворот

Профильная труба является многоцелевым сырьем и одним из самых используемых наименований из всего сортамента металлопроката. Популярность связана, конечно же, с универсальностью применения, а также бюджетной стоимостью.

Ворота и забор из профильной трубы

Труба с разным сечением, имеет полую внутреннюю область за счет чего считается более экономным конструкционным материалом по сравнению со стальными прутками квадратного сечения или квадратом, при этом сохраняется конструкционная жесткость. Благодаря этой особенности изготавливаются относительно недорогие и одновременно прочные ворота из профильной трубы с элементами ковки.

Выгодно, красиво и долговечно

В частном строительстве наиболее популярно использование трубного профиля 25х25 мм в установке ограждений. Причем речь идет как об опорной конструкции, так и декоративной с кованым декором. Данный вид металлопроката выпускается с разным сечением, поэтому есть возможность, варьировать ограждение как по жесткости и возможным нагрузкам, так и по внешнему виду и стоимости.

Чертеж ворот и калитки

Из трубы можно изготавливать недорогие и привлекательные ограждения с довольно низкими затратами. Самым простым вариантом исполнения является забор из профильной трубы с элементами ковки, подразумевающий сваривание опорной конструкции со столбами из трубы 25х25 мм и связующими металлическими рейками. Затем выполняется и наваривание вертикальной трубы с квадратным сечением до 10-15 мм на расстоянии 10-20 см.

Применяемые материалы

Единственным недостатком этого вида металлопроката для изготовления ограждений и калиток является ее ключевая особенность – это полая структура. В результате ограждение получается более легким и менее дорогим по сравнению с продукцией, изготовленной из квадрата, но у него есть недостаток – это коррозия, возникающая внутри трубы.

Элементы из профильной трубы

При этом этот вопрос решается за счет декоративной отделки. Например, с использованием стандартного декора как пики, которые навариваются на окончание трубы, а затем все изделие покрывается защитным декоративным покрытием.

Труба с квадратным сечением для каркаса ограждений

Трубу с квадратным сечением используют для изготовления каркаса калиток и ворот, средняя часть плоскости заполняется с помощью наваривания трубы и декора, чтобы закрыть полотно используется листовой металл и прозрачный пластик. Кованый декор изготавливается из листового металла методом штампования и механической прокатки для создания фактуры, трубы и квадрата. Труба является более легким материалом в изготовлении методом механического формования, когда металлической заготовки придается определенная форма путем сгибания по жесткой оснастке.

Готовые элементы декора

Для изготовления декоративных изделий из труб используется трубогиб, а также специализированный инструмент для изготовления завитков. Это оборудование позволяет обычно гнуть весь металлопрокат с сечением, подходящим под размеры улитки.

Использование трубы по сравнению с квадратом более выгодно по нескольким причинам:

- более легкий вес и меньшие затраты на покупку материала;

- прочность конструкции;

- податливость трубы в работе, что уменьшает трудоемкость;

Разборной кованый декор реализуется дешевле, при этом не уступают по внешнему виду и качеству традиционному квадрату с небольшим сечением. При самостоятельном изготовлении калитки из профильной трубы с элементами ковки достаточно трубного профиля двух сечений (для конструкции и отделки) и опционально ковкой. При наличии сварочного аппарата выполнить калитку, ворота или забор своими руками не представляет особого труда. Вы можете посмотреть на фото варианты реализации разных художественных идей с различной стоимостью.

При самостоятельном изготовлении калитки из профильной трубы с элементами ковки достаточно трубного профиля двух сечений (для конструкции и отделки) и опционально ковкой. При наличии сварочного аппарата выполнить калитку, ворота или забор своими руками не представляет особого труда. Вы можете посмотреть на фото варианты реализации разных художественных идей с различной стоимостью.

Покупка или изготовление кованого декора

Декоративные элементы холодной ковки из профильной трубы для забора, ворот и калитки можно сделать самостоятельно или приобрести у крупного поставщика. Обычно покупка обойдется дешевле, если вы хотите сделать один комплект для своего приусадебного хозяйства.

Для этих целей не потребуется покупать оборудование для холодного формования, а только сварочный аппарат и болгарка. Все декоративные элементы доступны в продаже, так что любое ограждение можно сделать не только исходя из требований к бюджету, но и по собственному или выбранному эскизу.

Использование кованого полуфабриката значительно сокращает стоимость изделий, а также трудоемкость выполнения. Для изготовления такого функционального кованого декора для приусадебного хозяйства потребуется только инструмент, который, как правило, уже есть в хозяйстве. Как можно собрать забор своими руками из готовых элементов или полностью изготовить его из профиля смотрите в видео.

Элементы художественной ковки (76 фото) » НА ДАЧЕ ФОТО

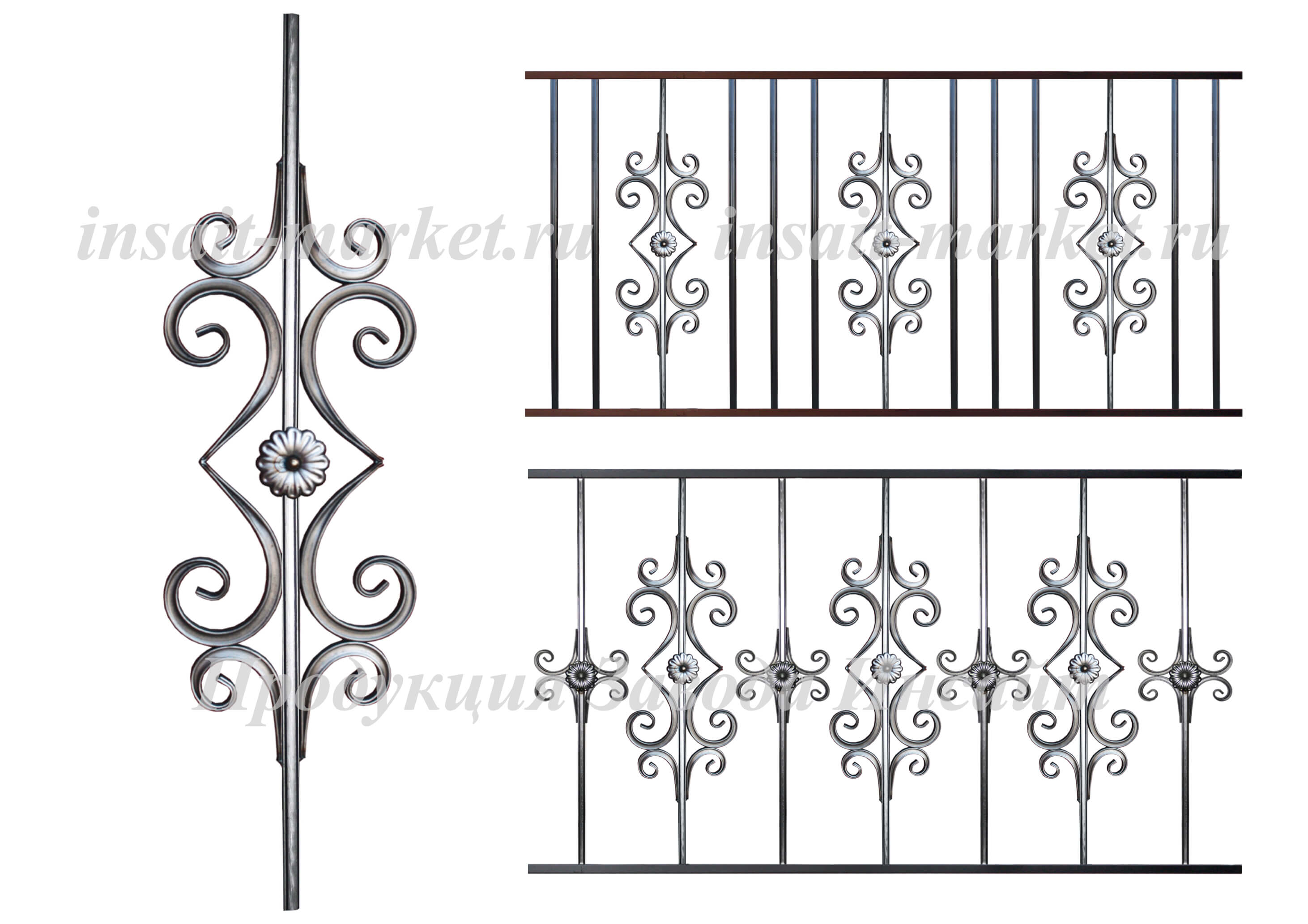

Балясина металлическая БП-р4

Ковка в Леруа Мерлен

Балясина ковка квадрат 25 мм 900 металл

Художественная ковка

Балясина БП лоза (860*100*100мм)

Иранская ковка балясина 413

Холодная ковка из профильной трубы 15х15 изделия

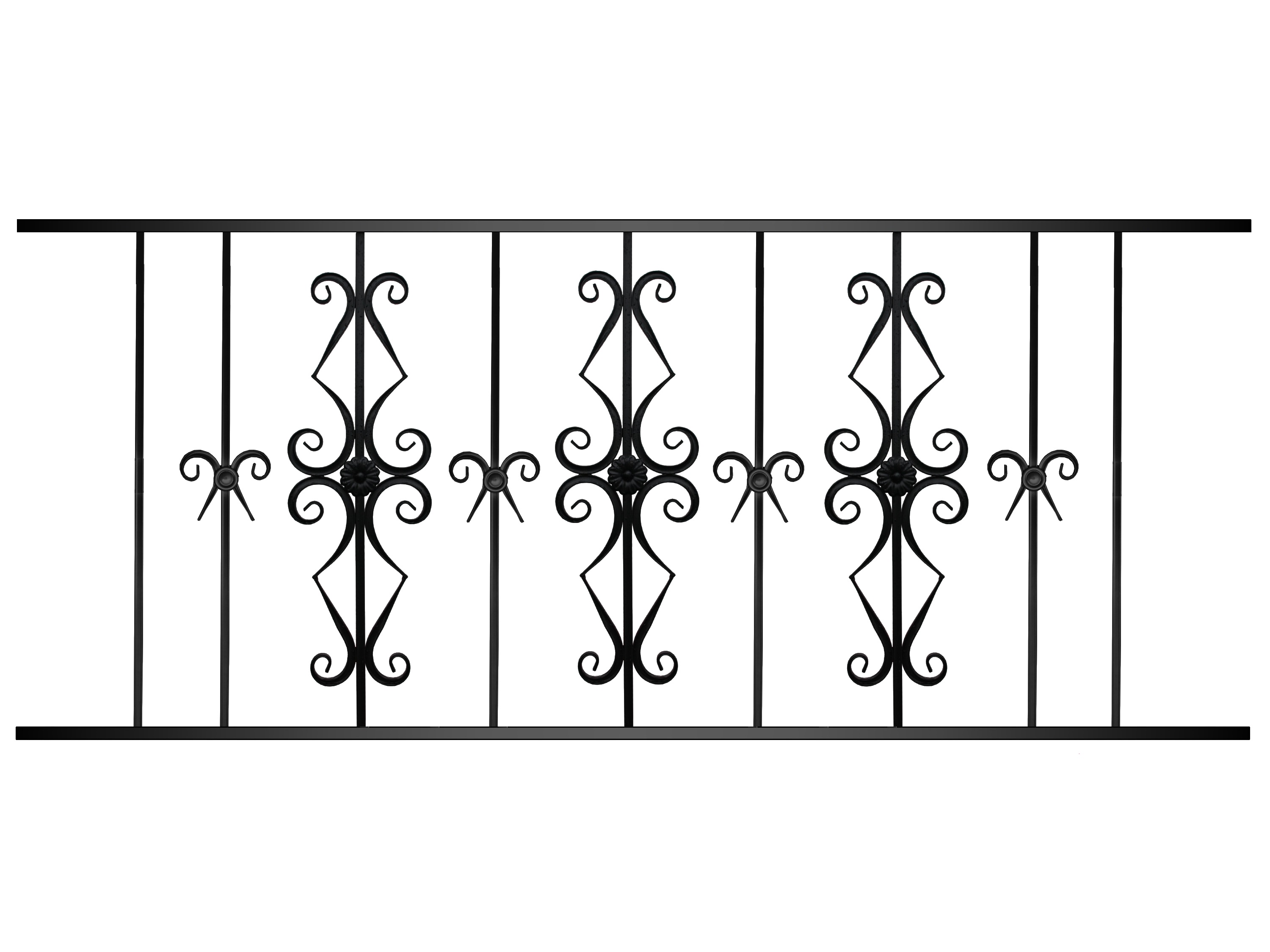

Кованые перила Металлист

Элементы ковки

Перила холодная ковка

Сварочные изделия ред Вега

Кованый щит

Холодная ковка

Узорная ковка

Завиток ковка

Изделия холодной ковки

Элементы художественной ковки завиток

Балясина ковка квадрат 25 мм 900 металл

Декоративные металлоконструкции

Кованые детали

Штампованные детали из металла

Холодная ковка из профильной трубы 15х15 и 20×20

Кованый элемент 160525

Штамповка листа 6мм

Балясина 10306

Кованые декоративные изделия

Кованые элементы Хлюпино.

Декоративные кованые элементы

Декоративные изделия из металла

Кованые элементы

ТЕХНОНИКОЛЬ кованые элементы

Изделия художественной ковки

Комплектующие для кованных металлических перил

Кованые изделия из металла

Балясина БП 53 (860*285мм)

Красивые кованые заборы

Волюта кованая арт 20-640-155

Ковка с Артеферро

Балясины из профильной трубы 15×15

Металлические элементы декора

Кованые козырьки на коттедж 2019 г

Холодная ковка

Балясина БП 52 (860*255мм)

Штампованные изделия для ковки

Декорированная завитками-волютами консоль

Кованые элементы для ворот

Эксклюзивные кованые изделия

Балясины из профильной трубы 15×15

Ковка с Артеферро

Волюта кованая т-15-470-190-125

Декоративные штампованные элементы

Калитка ковка

Вензель т-10 150-120

Изделия холодной ковки из профильной трубы

Кованная завитушка на трубу 60х40

Балясина БП-28 860х330

Палисад ковка

Волюта кованая в026

Ковка в угол

Ворота решетка

Настоящая горячая ковка мостики

Польские балясины кованые 09. 509.

509.

Балясина БП Орион

Волюта кованая в026/к4

Декоративная ковка

Кованый Вензель т15 520-365

Штамповка холодная ковка

Кованые элементы

Завиток ковка

Виноградный лист ковка

Коромысла для металлических балясин

Штампованный металлический декор

Балясины из профильной трубы 15×15

Кованые листья

Элементы ковки розы

Скамейка Камелия

Как производится расчет гибки металла: на примере расчета радиуса профильной трубы

В технологии холодной ковки для обработки металлических изделий используется специальное оборудование, которое производит деформацию заготовки. На металлический лист или профиль действуют усилия, которые одновременно сжимают материал с внутренней стороны и растягивают его по внешнему контуру.

Пример расчета радиуса профильной трубы

При гибке металла могут возникать деформации, которые приводят к искривлению соосности и появлению разрывов в структуре металла. Чтобы избежать потери свойств материала, специалисты производят расчет гибки металла.

Чтобы избежать потери свойств материала, специалисты производят расчет гибки металла.

ВАЖНО: При гибке металла учитывается предельное соотношение толщины материала, длина профиля и радиуса изгиба заготовки. Если выйти за предельные значения в соотношении этих параметров, происходит потеря механических свойств.

Предельное значение удлинения металла при холодном изгибе металла без потери свойств на основе эмпирических данных составляет всего 7%.

Пример расчета по формулам

Чтобы наглядно показать, как специалисты создают заготовки, рассмотрим пример расчета максимального значения гибки профильной трубы по радиусу.

Радиус, при котором наступает предельно-допустимая деформация, определяется по формуле:

Rmin = 20 × S

где S – толщина стенки профильной трубы, мм.

По значению минимально возможного радиуса определяют радиус по центральной оси трубы:

R = Rmin + 0,5 × D

где D – расчетный диаметр трубы, мм.

Чтобы использовать универсальную формулу для нахождения максимально допустимого радиуса изгиба трубы, следует найти критерий тонкостенности трубы. Определяется он по формуле:

KT = S × D

Посчитав коэффициент, можно подставить его в универсальную формулу:

Если значение R получилось больше значения, установленного специалистом для гибки заготовки по радиусу, можно смело использовать холодную ковку. Металл при деформации сохранит свою структуру, а стенки не разрушатся под давлением. Если значение R оказывается меньше, необходимо применить предварительный нагрев заготовки, чтобы сохранить механические свойства.

Зависимость критерия тонкостенности к расчету гибки металла

Специалисты обязательно используют правки для заготовок, у которых параметр тонкостенности находится в пределах 0,03 T

R ≥ 9,25 × ((0,2 – KT) × 0,5

Если правильно произвести расчет гибки металла, заготовке можно будет придать частичную или полную форму с изогнуто-плавными элементами. При этом будет отсутствовать зависимость от сечения профиля.

При этом будет отсутствовать зависимость от сечения профиля.

Дополнительные рекомендации

Если не выполнять предварительные расчеты допустимых радиусов, а также силы и скорости деформации, тогда произойдут критические деформации:

- внутренняя сторона профильной трубы при сдавливании сомнется неравномерными складками;

- на участке с максимальным радиусом произойдут разрывы стенок из-за предела радиальной силы.

Для выполнения холодной ковки оптимальным вариантом становится использование листовых или профильных заготовок с толщиной до 10 мм. На практике, когда выбранный листовой материал или профильные трубы не позволяют выполнить изгиб по заданному радиусу, специалисты принимают решение об использовании другого металла или используют технологии предварительного нагрева до высоких температур.

Есть вопросы? Закажите обратный звонок!Кованые изделия и элементы в Украине. Дешево. Качественно. Красиво.

Что всегда остается актуальным и роскошным с презентабельным видом? Что ценится дороже всего в салонах мебели и дорогих магазинах сувениров? Что вызывает восхищение у обычных прохожих? Чем так гордятся некоторые владельцы роскошных коттеджей или просто городских балконов и окон? Таких вопросов можно задавать множество и потратить огромное количество времени, но ответ всегда остается одним — это кованые изделия.

Ковка менялась в соответствии с эпохой, архитектурными стилями, мастерством архитекторов, кузнецов и литейщиков. Для знающего человека, кованые изделия могут рассказать многое про эпоху и историю государства.

Компания Арнуво производит кованые элементы, изделия и конструкции из профильной трубы. Благодаря этому кованые изделия значительно легче, чем из полого металлопроката, при этом выдерживают высокий уровень нагрузок. Использование профильной трубы даёт возможность держать низкий уровень цен на продукцию.

Кованые лавочки и скамейки, кованые кровати и карнизы, подсвечники и вешалки, кованые полочки и стулья, кованые зеркала и столики, навесы и ограждения, а также завитки и балясины, барокко и навершия, и многое другое производит компания.

Кованая продукция из профильной трубы удивительно практична и долговечна – она на многие годы сохраняет свой вид, не утруждая особым уходом.

Компания гарантирует высокое качество и надёжность продукции при низкой цене!!!

Элементы ковки

Завитки, кольца, барокко, пики, балясины, навершия, орнаменты растений, металлопрокат, вставки.

Кованые изделия

Кованые ножки, кованая мебель, лавочки и боковины к ним, скамьи, мангалы, подсвечники, ритуальные изделия.

Все ИзделияКованые конструкции

Вы можете заказать кованые ворота, калитки, заборы, лестничные и балконные ограждения, навесы.

Все ИзделияРасходные материалы

Пластмассовые заглушки, резьбовые опоры, кузнечная краска, дезинфицирующие средства.

Все ИзделияХолодная художественная ковка – ТАЙФУН

Изготовление кованых изделий из металла без его изначального нагрева обычно называют холодной ковкой. Она позволяет полностью автоматизировать технологический процесс благодаря тому, что не нужно нагревать металл до высокой температуры.

Холодная ковка максимально облегчает и упрощает работу специалиста, имеющего дело с изделиями из металла. Ручное оборудование для холодной ковки имеет очень специфические названия, поэтому и название ручного инструмента соответственно напоминает то изделие, которое должно получиться? Если специалисту по металлам надо изогнуть металлический прут под каким-либо углом, он использует для ковки, так называемый «гнутик». А если мастеру надо получить из металла спиральные завитки, то он берет в руки «улитку». Не правда ли, похоже? Эстетические и эксплуатационные характеристики изделий, получаемых методом холодной ковки, напрямую зависят не только от профессионализма мастеров, но и от качества и надежности оборудования. Специальные станки, используемые для холодной ковки, максимально облегчают и упрощают работу специалиста, имеющего дело с изделиями из металла. Соединение деталей изделия происходит посредством сварки, а для улучшения декоративных характеристик могут использоваться и другие технологии, в частности, вальцовка и кручение металла.

Холодная ковка максимально облегчает и упрощает работу специалиста, имеющего дело с изделиями из металла. Ручное оборудование для холодной ковки имеет очень специфические названия, поэтому и название ручного инструмента соответственно напоминает то изделие, которое должно получиться? Если специалисту по металлам надо изогнуть металлический прут под каким-либо углом, он использует для ковки, так называемый «гнутик». А если мастеру надо получить из металла спиральные завитки, то он берет в руки «улитку». Не правда ли, похоже? Эстетические и эксплуатационные характеристики изделий, получаемых методом холодной ковки, напрямую зависят не только от профессионализма мастеров, но и от качества и надежности оборудования. Специальные станки, используемые для холодной ковки, максимально облегчают и упрощают работу специалиста, имеющего дело с изделиями из металла. Соединение деталей изделия происходит посредством сварки, а для улучшения декоративных характеристик могут использоваться и другие технологии, в частности, вальцовка и кручение металла. Вальцовочные блоки предназначены для вальцовки полосы, квадрата, круга, трубы при помощи сменных вальцов.

Вальцовочные блоки предназначены для вальцовки полосы, квадрата, круга, трубы при помощи сменных вальцов.

Вальцовка профильной трубы

Вид материала до вальцовки

Труба Профильная

Вид материала после вальцовки

1- квадратный пруток, вальцованный по плоскостям

2- квадратный пруток, вальцованный по ребрам

3- квадратный пруток, вальцованный по плоскостям и ребрам

4,5 – полоса, вальцованная для хомутов

Вальцованная профильная труба

Блоки со специальными приспособлениями предназначены для продольной скрутки квадрата

Станок для продольной скрутки квадратного прутка

Ручное приспособление для продольной скрутки квадратного прутка

Станок для продольной скрутки с гидравлическим блоком для изготовления корзинок

Заготовка прутков для корзинок

модульный блок вальцов для изготовления дуг арок

Ролики для изготовления хомутов

Лекала для изготовления элементов

Устройство для доворачивания

Выше приведенные приспособления и устройства позволяют хотя бы приблизительно дать визуальное представление об основах технологического процесса холодной ковки.

Дом из профильной трубы своими руками каркас, чертеж, видео

Горячая ковка

Позволяет получить разнообразные предметы из пластичного металла. Нагрев придает высокую пластичность материалу и возможность придания ей формы силовым воздействием. Множество методов горячей ковки формируют ассортимент изделий на любой вкус.

Выбирая эту технологию необходимо учитывать:

- наличие горна и обеспечение техники противопожарной безопасности;

- от свойств металлов зависит конечный результат, не все они поддаются ковке и сварке;

- дороговизну оборудования и материалов;

- влияние температуры нагрева на свойства заготовки.

Несмотря на недостатки, преимущества классической ковки состоят в разнообразии и красоте изделий.

Как сварить бак из нержавейки своими руками Справочник металлиста

Для многих жителей многоэтажек не известны проблемы владельцев частных домов. К примеру, сварка бака для наполнения водой может вызвать у городских жителей лишь ироническую усмешку. А между тем вопрос не праздный. Актуальность проблемы заключается в вопросе, по какому пути пойти – заказать готовое изделие или сварить самостоятельно ёмкость для воды.

Cварка нержавейки при помощи инвертора: особенности метода, правила выбора

Нержавеющая сталь относится к числу наиболее популярных материалов, ведь вот уже на протяжении более века человек использует ее для изготовления различных конструкций, активно применяемых в различных сферах. На основе ее создаются такие элементы, как болты, крепежи, баки, арматура, консервные банки и пр.

На основе ее создаются такие элементы, как болты, крепежи, баки, арматура, консервные банки и пр.

Когда же приходится производить либо ремонтировать те или иные изделия, то обычно прибегают к помощи ручной дуговой сварки нержавейки электродом, для которой применяется такой аппарат, как инвертор.

Далее речь пойдет о нюансах этого метода, положительных и отрицательных аспектах, а также трудностях, с которыми могут столкнуться новички при проведении ММА сварки.

Что представляет собой метод сварки нержавеющей стали электродом с применением РДС инвертора?

РДС нержавейки электродом представляет собой процесс, характеризующийся тем, что во время плавления стержня возникает газошлаковая защита благодаря наличию у используемого электрода покрытия. Она имеет вид шлаковой корки, которая разделяет зону дуги и сварочную ванну от окружающего воздуха.

Образованию сварного соединения способствует расплавленный металл элемента, а также металл электродного стержня. В международной практике эта технология получила специальное название — сварка ММА (Manual Metal Arc).

Где чаще всего применяется метод?

Особенности сварки нержавеющей стали при помощи инвертора является то, что она может использоваться в любой ситуации вне зависимости от пространственного положения.

При этом нужно помнить о том, что даже наличие опыта не гарантирует создания качественных вертикальных швов.

Прибегать к помощи ручной дуговой сварки покрытыми электродами имеет смысл тогда, когда необходимо создать короткие швы, что наиболее востребовано в мелкосерийном производстве деталей.

Подобный метод соединения изделий может применяться и при установке металлоконструкций лишь в том случае, если запланирован небольшой объем работ.

В большинстве случаев РДС нержавейки покрытыми электродами используют в тех случаях, когда выполняются прихватки во время монтажа конструкций под сварку. Также этот вариант может рассматриваться в случае, когда требуется устранить дефекты, имеющиеся на небольших участках шва.Этот метод может применяться и для наплавки.

Также этот вариант может рассматриваться в случае, когда требуется устранить дефекты, имеющиеся на небольших участках шва.Этот метод может применяться и для наплавки.

В свете этого можно сделать вывод о том, что его можно использовать в тех ситуациях, когда приходится иметь дело с небольшим объемом работ. Он подходит и для сварки в личных и бытовых целях. В качестве соединяемых элементов могут выступать трубы, металлоконструкции, емкости, баки из нержавеющей стали и пр.

Плюсы и минусы метода

На фоне прочих методов сварки, например, сварки ТИГ, сварки в защитных газах плавящимся электродом МИГ/МАГ, сварки под флюсом, использование метода соединения нержавейки ММА обеспечивает ряд значимых плюсов:

- подобная технология предусматривает использование специального сварочного аппарата, отличающегося простой конструкции, доступной ценой и небольшими размерами;

- РДС ориентирован на соединение многих видов чёрных и цветных металлов, а помимо этого и разных сплавов, вне зависимости от их толщины;

- отсутствие необходимости в применении дополнительной флюсовой или газовой защиты;

- подобная технология применима в тех случаях, когда трудно добраться до обрабатываемого участка по причине малых размеров конкретного сварочного аппарата.

Идеи поделок для начинающих мастеров

Прежде чем рассматривать способы работы с металлами, стоит остановиться на идеях и чертежах возможных поделок.

Поделки из металла – украшения для любого интерьера. Популярны животные и растительные сюжеты, вензеля, геометрические фигуры и национальные орнаменты.

Несложным изделием для новичков станет сова из металла. Ее изготавливают множеством способов. Так, согнутые в округлые формы прутья, сваренные между собой, образуют настенную подставку для цветов в виде контура совы.

Сова из металла своими руками

Изделия из листового металла с помощью сварки делают таким образом:

- предварительно на бумаге готовят эскиз изделия и его детали;

- переносят выкройку на металлический лист, аккуратно вырезают болгаркой и зачищают края;

- зубилом и молотком наносят насечки так, чтобы придать составляющим образ перьев;

- формируют клюв, из прута вырезают части лап, а в отверстия под глаза, проделанные зубилом в головной части – вдевают болты;

- все детали птицы сваривают между собой;

- химическим растворителем очищают поверхность от ржавчины и покрывают лаком.

Растительными орнаментами декорируют защитные решетки на окнах или ограды, а букет из железных роз может стать самостоятельным украшением помещения. Для изготовления ветвей, цветов и листьев подойдут холодная и горячая ковки.

Кованые розы для окон

Листья холодной ковкой создают из тонкого металла 3,5 мм толщиной, который хорошо гнется.

Кратко этапы процесса можно описать так:

- из картона вырезают лекало листа желаемой формы;

- переносят изображения на металлический лист, вырезают специальными ножницами;

- края шлифуют с помощью станка;

- «заусеницы» убирают металлической щеткой;

- очищают и шлифуют поверхность;

- зубилом наносят жилки на пластину листа;

- края листьев и лепестков делают тоньше, отбивая их молотком;

- с помощью круглогубцев загибают края и придают форму изделиям;

- готовые формы крепят точечной сваркой на ветви;

- окрашивают изделие или покрывают специальным лаком.

Растительные узоры, выполненные высокотемпературной ковкой, прочнее за счет уплотнения материала. Используют средние, твердые и мягкие сорта стали. Оптимальными считают те марки стали, которые содержат минимальное количество углерода – 0,25 %. И не имеют в своем составе вредных добавок – серу, хром, фосфор.

Например, разрезав бочку вдоль, внутри монтируют полочки, а ко дну – колесики. Внешнюю сторону окрашивают яркой краской. И шкафчик для мелочей готов.

Шкафчик из бочки

Разрезанная поперек и окрашенная, она превращается в необычные прикроватную тумбочку или журнальный столик.

Умельцы оформляют стенки бочек ажурной резьбой, а затем сооружают гарнитур для обеда на природе: столик и кресла.

Дачники любят мебель из профильной трубы, сделанную своими руками. Этот материал практичный, недорогой, позволяет создать множество полезных вещей: от мебели до парника. Сочетается с другими материалами: деревом и пластиком.

Для изготовления скамьи размерами 2,3х0,6х0,45 м используют профильную трубу квадратного сечения 0,03х0,03 м, общей длиной 11 м. А также доски длиной 2,3 м, шириной 0,06 м.

А также доски длиной 2,3 м, шириной 0,06 м.

По приведенным чертежам изделий можно самостоятельно изготовить лавочку со спинкой, а также теплицу из профильной трубы с квадратными и прямоугольными сечениями 0,2х0,2м или 0,2х0,4 м. Учитывая, что прямоугольная труба подойдет для прочного каркаса, а квадратная – для перегородок.

Металлические детали старых механических часов, монеты, скрепки, жестяные банки, столовые приборы, проволока – материал для производства игрушек или бижутерии.

Алюминий и жесть – мягкие металлы, удобные для изготовления игрушек. Чтобы создать кошку, собаку, ежика, крокодила и стрекозу, нужно эскиз перенести на лист жести, вырезать форму и согнуть, как показано пунктирными линиями.

Торсионные станки

Мастера рекомендуют закручивать пруты для художественной ковки, не пользуясь станками вовсе. Для предотвращения загиба детали у зажатого в тисках конца под дальний конец следует использовать подставку с небольшим вырезом сверху, куда следует закрепить прут.

Торсионные станкиВращательные станки могут ускорить работу, повысить качество изготовляемых элементов. Так как нагрузка сильно влияет на опору, подставка должна быть повышенной прочности, например, сваренные вместе швеллеры от ста миллиметров.

Исходный материал удерживается оправой квадратного сечения. Из-за сокращения длины прута, следует тщательно проверять надежность крепления оправы. Для этого заднюю бабку делают скользящего вида. Подразумевает холодная ковка станков высокое качество, иначе изделие будет непрочным.

Любой инструмент для холодной ковки требует бережного ухода за собой, своевременного ремонта и наладки. А ручная художественная ковка и вовсе требует сноровки и дисциплины от мастера. Все схемы, кузнечные станки и даже самодельные станки требуют порядка и чистоты.

Видео по теме: Холодная ковка

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?

Схема готова, можно выбирать профиль

Для того, чтобы сделать металлическое крыльцо необходимо купить подходящий по размеру профиль. Для косоуров (боковин лестницы, на которых стоят ее ступени) подойдет швеллер №8 (высота стенки 8 см, полки – 4 см). Он достаточно жесткий, прочный и к нему легко привариваются ступеньки и стойки перил.

Для изготовления рамы площадки можно взять стальной уголок с полкой 5 см. Ступени можно полностью сделать из такого же уголка или же купить листовую сталь толщиной 3-4 мм и порезать ее на треугольные «косынки». После этого к ним нужно приварить поперечный уголок, на котором будет лежать стальной рифленый лист, каменная плита деревянная доска.

Кроме швеллера для косоуров лестницы и опорных стоек крыльца можно использовать профильную трубу размером 40х60 или 60х60 мм.

Для точной сборки рамы крыльца и лестницы следует воспользоваться самодельным шаблоном (плита OSB с нанесенным на ней контуром конструкции) и струбцинами. С их помощью вы сможете надежно зажать все детали и зафиксировать их электросваркой. Если ее у вас нет, то придется воспользоваться резьбовыми соединениями (гайка-болт), хотя эта работа будет более сложной и долгой.

Прежде, чем сварить крыльцо из металла своими руками, нужно подготовить для него опорные стойки из круглой или профильной трубы. Швеллер и мощный уголок (полка 8-10 см) для этой работы также подойдут. Длину стоек нужно рассчитать так, чтобы ее хватило на заделку в фундамент 15-20 см, а пол площадки был ниже дверного порога на 2-3 см.

Мы рассмотрели самый простой вариант прямоугольного металлического крыльца для частного дома и дачи. Рама площадки здесь опирается на четыре стойки. Если же вам хочется сделать более оригинальный каркас крыльца, то воспользуйтесь схемой, указанной на рисунке 2.

Рис. 2 (Т и V- образные стойки крыльца)Т-образная опорная стойка выглядит привлекательно, но по сравнению с традиционным вариантом требует использования более прочного швеллера (10 см) или профильной трубы (80х80 мм). V-образные стойки помогут вам создать металлическое крыльцо оригинальной формы.

Кроме опор, можно поэкспериментировать и с формой площадки, сделав ее не четырех, а шестиугольной или овальной. В последнем случае нужно использовать металлическую полосу толщиной 3 или 4 мм. Аккуратно согнув ее по собственному шаблону или отдав в цех металлообработки, вы получите прочную опорную стенку, к которой можно крепить несущий профиль и пол площадки.

Для пола и ступенек металлического крыльца можно использовать не только рифленый, но и просечной лист. Он не скользок в сырую погоду и меньше ржавеет, поскольку вода на сетчатой поверхности не задерживается.

Кроме стального листа можно использовать антисептированную древесину (желательно твердых пород и толщиной не менее 3 см) или каменную плиту. Можно и самому отлить ступеньки из цветного бетона, проармировав их проволокой диаметром 4-5 мм.

Поручни перил лучше всего сделать деревянными. Этот материал не только приятен для рук, но и отлично сочетается с металлом.

Навес над крыльцом лучше сделать из металла, закрепив на нем лист поликарбоната или металлочерепицы.

Если вам захочется украсить свою конструкцию, то используйте для этого готовые элементы «холодной ковки». Они придадут изделию законченный и эстетичный вид. Используя стальной декор, не переусердствуйте. Старайтесь, чтобы ваше крыльцо смотрелось лаконично и не выпадало из общей стилистики фасада здания.

Монтаж калитки

Изготовление калитки своими руками, также как и установка ворот – дело достаточно простое. Помимо этого, можно сэкономить денежные средства.

После того как приобретены нужные материалы и приготовлены инструменты, можно приступать к изготовлению изделия.

Столбы по бокам

Столбы для калитки и ворот из металлопрофиля своими руками устанавливаются в землю минимум на 1 м. Но перед этим нужно сделать разметку и определиться с местом установки.

Заготовка столба должна быть больше на 1 м. Обработав поверхность металлопрофиля против коррозии специальной жидкостью и болгаркой, нужно дождаться высыхания столбиков.

Установка столбовПосле этого делается своими руками отверстие в земле на месте разметки, причем его диаметр должен быть больше размера трубы на 10 см.

Приготовив жидкий раствор цемента, можно сделать установку столбов, используя для утрамбовки щебень.

Кирпичные столбы

Калитка может быть закреплена на кирпичных столбах. Нужно сделать для этого облицовку изделия из металла кирпичом, что выглядит довольно-таки красиво.

Раствор для кладки кирпича должен быть не очень жидким. Первый ряд нужно класть с целого кирпича, а вот уже для второго ряда использовать 3/4 кирпича – это нужно для более крепкого соединения.

Заливка фундамента для столбовРасшивка рядов осуществляется своими руками после подсыхания раствора. Вверху на столбах можно сделать колпаки из металла, для того чтобы изделие не намокало во время дождя.

Каркас

Калитка из металла состоит из металлопрофиля и уголка. Каркас выбирается по желанию хозяина дома, хотя это вопрос второстепенный, потому что установка делается стандартно.

Для качественного монтажа очень важна точность замеров. Сначала нужно своими руками уложить швеллер, который приблизительно на 20 см должен быть меньше самого изделия.

Плоскость должна быть максимально ровной, поэтому, чтобы качественно сделать этот этап работы, нужно не забывать использовать уровень. Согласно размерам обрезается уголок.

С помощью болгарки удаляются заусеницы. Заготовки нужно выложить и закрепить, а затем сваркой заварить стыки. Также при помощи сварки нужно соединить верх и низ, чтобы конструкция была плотной и устойчивой.

Использовать для этого можно только сварку точечную, чтобы швы можно было зачистить болгаркой. В самом конце вся конструкция должна быть обработана средством от коррозии.

Крепление к столбам

Мощный крепеж – обязательное условие надежного крепления калитки и ворот. Для этого можно использовать завес со встроенным подшипником.

Крепление листа из металла делают в несколько этапов:

- Вырезают лист определенного размера из металлопрофиля.

- Удаляют в местах среза заусеницы.

- Делают закрепление на каркасе.

- Делают обработку поверхности против коррозии.

- Осуществляют покраску в желаемый цвет и навешивают петли.

После того как монтажные работы закончены, нужно подумать о том, как калитка будет закрываться.

Для этого можно установить замок или электропривод. Все в данном случае зависит от предпочтений хозяина.

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению. В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Изготовление простых предметов из металла

Если вы не имеете опыта в изготовлении такого рода вещей своими руками, рекомендуется оттолкнуться в этом деле от создания наиболее простых металлических предметов, с которыми может справиться любой человек. В качестве учебного изделия может выступить металлическая шкатулка. Она может использоваться не только как декоративный элемент, но и использоваться для хранения мелких предметов.

Необходимые инструменты для работы

В качестве основы для создания металлической шкатулки может подойти обыкновенная жестяная банка. Для изготовления шкатулки понадобятся следующие приборы и вещи:

- Наждачная бумага.

- Ножницы.

- Линейка.

- карандаш и ручка.

- Твердая основа, которая будет применяться в качестве рабочей плоскости.

- Бумага, которая послужит основанием для создания чертежа.

Процесс изготовления шкатулки начинается с очистки внешней стороны банки от краски и этикеток, для этого применяют наждачную бумагу. Рекомендуется выполнять операцию с наполненной банкой

В противном случае выполнять такую подготовку нужно крайне осторожно, так как металл может легко деформироваться

Далее приступают к разрезанию банки сделать таким образом, чтобы получить заготовку четырехугольной формы. До этого нужно:

- Отрезать дно, после чего разрезать вдоль верхнюю часть. В процессе данной операции обязательно образуются неровности по краям, которые требуется сразу же нужно зашлифовать.

- Далее банку нужно поместить на твердую поверхность. На этом этапе работы можно карандашом начать наносить изображения, которые заранее прорисованы в чертеже.

Затем приступают непосредственно к созданию орнамента.

У мастера нет запретов или каких-либо ограничений в выборе украшений для шкатулки, но все же лучше применять симметричные детали.

Для создания узора понадобится шариковая ручка, с помощью которой можно продавить алюминиевый слой. Достичь эффекта живо выраженной фактурности можно, если по чертам контура узора провести несколько раз ручкой. Проделав всю указанную работу, мастеру останется собрать все детали шкатулки вместе.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Перечень технологий

Чтобы создать интересные изделия из металла своими руками на продажу либо для дома, рекомендуется использовать несколько технологий, включая литьё, ковку, гибку. С помощью литья изготавливают вещи из расплавленного металла путём заливки его в разные формы. Методика считается грубой. Она не предусматривает получение изделий высокой точности. При этом поверхность шероховатая. Литье используется в производстве ювелирных изделий.

Еще одна эффективная методика изготовления поделок из металлолома своими руками — горячая ковка. Под воздействием высоких температур и последующей механической обработки металл становится пластичным.

Если воздействовать на металл изгибанием, опрессовыванием, можно получить разные элементы декора дворов и помещений. Такая методика называется холодной ковкой. Она предусматривает соединение элементов рисунка при помощи сварки.

Гибка и чеканка

К современным методам создания металлических украшений относят арт-сварку. Технология предусматривает применение газовой сварки. Путём нагрева раскрашиваются изделия цветами. Чтобы придать изогнутую форму листовому металлу, трубе, проволоке, используется гибка либо гнутьё. С помощью первой методики формируются металлические каркасы самоделок.

Другие технологии:

- Выколотка. Способ заключается в нанесении ударов молотком по тонкому и холодному металлическому листу с целью его вытягивания, загибания. Технология используется, чтобы украсить посуду.

- Скань. Считается ювелирной техникой, позволяющей получить ажурные узоры из витой проволоки.

- Чеканка. Способ нанесения рисунка на поверхность за счет ударов молотком. Между листом и молотком устанавливается инструмент, который должен придать конкретную форму.

Горячая и холодная ковка

Холодная ковка воздействует на металл за счет опрессовывания и гнутья. В первом случае оказывается ударное воздействие, которое уплотняет верхний слой и способствует подвижности внутреннего слоя заготовки. Во втором случае лист изгибают по определённым линиям. Методика позволяет выполнить из нержавейки волны, спирали, зигзаги. Минус технологии заключается в отсутствии возможности исправить ошибку.

С помощью горячей ковки можно сделать разные предметы, так как металл становится пластичным. За счет нагрева сырью придают нужную форму. Для горячей ковки характерны следующие нюансы:

- соблюдение противопожарной безопасности;

- выбор металла с учетом его свойств;

- высокая стоимость оборудования;

- температурное воздействие на сырьё.

Новым течением в области сварки считается арт-технология. Она вывела техническую сварку на уровень тонкого искусства. С помощью арт-сварки получают тонкие поделки из металла. Методика предусматривает наличие сварочного аппарата, расходников, заготовок из железа. Основные материалы для изготовления поделок — титан, цирконий, нержавеющая сталь.

Чтобы сделать поделку из металла, потребуется железная заготовка, металлолом, специальные инструменты и оборудование. Для обработки материала по технике холодной ковки потребуются станки: гибочные, торсионные. Для обработки стальной болванки с помощью горячей ковки нужны клещи, кувалда, ручник, фасонный молоток. Компоновка конечного изделия осуществляется с помощью токарного станка.

Если самоделка выполняется из листового материала, понадобятся следующие инструменты:

Ворота из профильной трубы с элементами ковки. Ворота из профнастила с элементами ковки: практичное и красивое решение

Если необходимо, мелкой наждачкой следует счистить появившиеся во время окрашивания дефекты. Затем наносят еще один слой краски. Как правило, кованые заборы, ворота и калитки красят в черный цвет или напыляют на определенные элементы серебро либо позолоту. Но все же холодная ковка имеет определенные ограничения. При использовании данной технологии нельзя сделать статуэтки или цветы. Это смогут выполнить лишь мастера методом горячей ковки. Метод холодной ковки позволяет сделать лишь спирали, рюши, гнутье, а затем из этих элементов собрать композицию.

Металлические изображения цветов, ягод, животных можно купить в магазинах. После чего декорировать входную дверь, закрепив кованые изделия в требуемых местах.

Также нужно отметить продолжительность изготовления деталей своими руками. Красивые узоры, которые делают опытные мастера в домашних условиях, потребуют много времени.

Как сделать чертеж или выбрать конструкцию ворот

Тем более это относится к выполнению затейливых декоративных элементов. Традиционно кованые изделия изготавливаются в общем стиле из одинаковых вензелей. Это придает утонченность, но занимает большое количество времени. Дизайнерских идей оформления калитки из профнастила очень большое количество. Ковка дает возможность придать оригинальность любому изделию. Решетчатые конструкции из профлиста самые простые и популярные.

Невзирая на кажущуюся простоту, они смотрятся очень красиво. Популярным способом декорирования являются кованые ворота с калиткой, встроенной внутри. Сделать и смонтировать такое изделие под силу каждому мастеру.

В данном случае не надо обладать большим кузнечным опытом. Иногда эта конструкция получается не вполне удачной, так как добавить художественную ковку сложно. Конструктивно в изделии уже и так большое количество кованых элементов. Но часто встречается достаточно красивый и оригинальный вариант. Его секрет заключается в том, что калитка как бы замаскирована. Кованые украшения и декорирование добавляют такой конструкции оригинальности.

При значительном увеличении эстетики восприятия входной группы художественная ковка ворот улучшает эргономику эксплуатации, повышает статус владельца участка. Ажурные элементы, выбранные в качестве материала заполнения створок, обладают меньшей парусностью в сравнении с глухими полотнами из профнастила.

Популярным способом декорирования калиток из профлиста является установка козырьков. Невзирая на простоту, изделия выглядят дорого и изящно.

Этот вид арочной конструкции подчеркивает индивидуальный вкус хозяина дома. Непосредственно козырек также может включать кованые элементы и смотрится очень внушительно. Один из вариантов входных конструкций с козырьком — строгий стиль.

Кованые ворота и калитки (Эскизы)

Этот способ великолепно сочетается с любыми дополнительными украшениями калитки. Для начала нужно выбрать оптимальный вид конструкции. Это зависит от ландшафта приусадебной территории. Затем следует определиться с типом калитки. Подъемные модели — это один из лучших вариантов для современных участков. Минималистичный дизайн, небольшое количество декоративных деталей, и вы получите идеальные ворота, которые будут хорошо смотреться рядом с современным коттеджем.

Такой вид ворот выполняет защитную функцию. Они прочные и способны спасти вас, например, от взломщиков. Пока нежеланные гости будут пытаться их открыть, вы сможете вызвать полицию или дождаться приезда охранной службы. Кроме того, такие ворота сами по себе достаточно прочные.

Даже если на них упадет дерево или вы случайно их заденете машиной, то створки останутся без дефектов. При всех этих преимуществах многие отказываются от установки именно таких ворот, считая конструкцию слишком грубой. Но за счет кованых узоров, даже тяжелые створки из профнастила становятся изящнее.

Элементы ковки распределяются по всей площади ворот или крепятся только по краям. Самыми популярными являются ворота, которые открываются и вовнутрь, и наружу. Называют такой тип распашными. К сожалению, этот вариант очень неудобен для маленьких дворов, потому что занимает много пространства.

Рядом с забором невозможно посадить даже небольшие клумбочки или поставить какие-то предметы декора. В то же время нельзя отрицать и тот факт, что распашные ворота — это наиболее традиционная модель, которую хозяева выбирают уже много лет. Их устанавливали задолго до того, как придумали современные откатные и подъемные модели и стали дополнять их автоматикой. Простые распашные модели легко монтировать, просто украшать, да и уход за ними не обременит вас.

Ворота из профлиста с элементами ковки позволяют создать красивый и современный дизайн и защитят ваш участок от любопытных взглядов.

Кованые ворота – особенности изготовления и советы по применению ограждения (105 фото)

Вы можете попробовать создать эту красоту своими руками, или же довериться профессионалам, главное, чтобы конечный результат вас не разочаровал. Ru Ландшафтный дизайн Ворота Ворота из профнастила с элементами ковки: практичное и красивое решение. Выбор их зависит от ваших потребностей и вкусовых предпочтений: Классические. Самый распространенный вариант — это простые классические ворота. Их редко украшают сложными узорами и мелкими деталями. Классика — это, прежде всего, сдержанность и простота.

Но в то же время это не делает ворота скучными и лишенными индивидуальности. Совсем другое дело — красивые ворота с огромным количеством декоративных элементов. Выполняют не только защитную функцию, но и выступают в качестве декоративного украшения экстерьера, свидетельствуют о статусе собственника.

Навигация по записям

При выборе качественной конструкции особое внимание следует уделять ее функциональности и эстетическим свойствам. Очень элегантно и дорого смотрятся ворота с элементами ковки.

Недостатком кованых изделий является их дороговизна. Но если есть желание выделить свой участок, при этом сэкономить средства, можно своими руками попробовать сделать простые ограждения, включающие отдельные части обработанного под давлением металла.

Ажурные металлические компоненты смогут дополнить распашные, складные, подъемные, откатные модели. Ковка являлась основным способом обработки металлов на протяжении многих тысячелетий. Вместе с ней развивалось и художественное направление. Его главное отличие заключается в том, что готовые изделия можно в определенной мере назвать произведением искусства. В каждую вещь мастер вкладывает частичку себя, затрачивает на процесс создания много времени.

Кованые конструкции не теряют своей актуальности на протяжении многих лет.

Особенности изготовления

Ворота и калитки ценятся, стоят очень дорого. Они имеют привлекательный вид. Часто изготавливаются по индивидуальным эскизам, характеризуются уникальным дизайном. Эти ограждения отличаются универсальностью. Они сочетаются с любыми заборами. Отлично смотрятся с деревянными, кирпичными, каменными, изгородями из профнастила. Ворота производятся методом горячей или холодной ковки.

В первом случае отдельные элементы создаются путем нагрева сплава в горне или печи. Доведенному до нужной температуры железу кузнецы придают определенную форму. Соединение отдельных компонентов происходит с помощью сварки, заклепок. Опытные кузнецы способны воплотить в жизнь любой рисунок, выковать фамильный герб или логотип компании. При производстве конструкций холодным методом не используется нагрев.

Изгиб металлической заготовки осуществляется на станках при помощи специальных шаблонов. Недостатком этого способа является то, что материал теряет свои характеристики прочности. Некоторые элементы приходится докупать в готовом виде, например, листья, цветы, узоры.

Однако при таком производстве не требуются кузнечные навыки. Изделия, полученные горячим путем, самые дорогие и долговечные. При их создании металл уплотняется, улучшаются его качественные характеристики. При этом даже ажурные металлические завитки становятся очень прочными. Ворота с элементами ковки устанавливают владельцы домов и дач, они ограничивают въезд на территорию государственных учреждений, частных компаний и заведений.

Они отличаются уникальным видом, способны стать изюминкой практически любого экстерьера. Могут иметь минимальный декор, представлять собой целые композиции, подчеркивая определенный ландшафтный дизайн. Среди основных достоинств кованых ограждений можно выделить:. Строительный рынок предлагает широкий ассортимент кованых ворот. Сделать правильный выбор среди существующего разнообразия очень сложно.

Чтобы подобрать наиболее подходящую модель по оптимальной цене, необходимо разбираться в типах изделий, которые объединяют в себе защитную и эстетическую функции.

Есть несколько основных критериев, по которым можно классифицировать все конструкции:. Главная особенность откатных ворот заключается в их названии. Они откатываются в сторону вдоль забора, сохраняют место во дворе, позволяют автомобилю подъехать на максимально близкое расстояние.

Для открытия створок не требуется свободное пространство перед ними. Однако изделия тоже ограничены минимальной зоной открытия-закрытия, их не получится установить в случае, если длины ограждения недостаточно.

Установленные кованые калитки своими руками на даче или в частном доме оригинальны, эстетичны и прочны. Ручная ковка придаст шарм любому изделию. Горячая ковка потребует сноровки, а также времени стажировки в кузнице. Только так можно научиться ковать. Технология холодной ковки доступна каждому человеку, если есть опыт работы с металлом.

Кованые модели очень сложны в производстве и установке. Они имеют большой вес, но характеризуются надежностью, устойчивостью к ветровым нагрузкам. Сдвижные изделия имеют следующую конструкцию: каркас, внутреннюю обшивку, откатной механизм.

Калитка с элементами ковки своими руками: фото кованых ворот из профлиста

В зависимости от вида последнего элемента выделяют рельсовые, консольные, подвесные варианты на опорной балке. Каждый тип обладает своими индивидуальными свойствами. Данный тип ограждения можно смело назвать бюджетным вариантом.

Все элементы ковки – штампованные. Каркас и ребра жесткости выполнены из толстого металла, элементы штамповки также не отличаются изящностью и красотой. Крепкие и мощные ворота выполняют свою основную функцию – защиту личной территории.

Эти конструкции смело можно назвать эксклюзивными произведением искусства. Чаще всего такой тип ворот изготавливается на заказ по индивидуальным чертежам. Все элементы створок выполнены вручную, с помощью горячей ковки. Необычный тип ворот в первую очередь является украшением территории. Этот тип конструкций совмещает в себе художественную ковку и штампованные элементы, благодаря чему за доступную цену можно стать обладателем эксклюзивных, прочных и красивых ворот.

Ворота, изготовленные из элементов холодной ковки, представляют собой сборную конструкцию, где все детали скреплены сваркой.

Сами элементы можно приобрести в готовом виде или сделать самостоятельно. На данном этапе работы требуется руководствоваться двумя правилами: ворота должны быть прочными и надежными, также конструкция должна отличаться красотой и оригинальностью.

Совместить эти критерии не сложно. Важно продумать геометрию створок. Форма может быть любой: от классической квадратной, до эксклюзивной, с ломаными верхними линиями, радиусом или эллипсом. Также важна высота и ширина конструкции, расположение ребер жесткости, подбор фурнитуры, расстояние между элементами ковки. Желательно сделать обрешетку ворот такой, чтобы сквозь прутья на территорию не могли проникнуть люди или животные. Некоторые модели ворот дополнены глухими листами железа, поверх которых прикреплены украшения из кованых элементов.

Глухие ворота с элементами ковки выглядят красиво и закрывают обзор участка со стороны улицы. Как видно из описания применяемого материала, дизайн ворот отличается готическим стилем: глухое заполнение створок, поверх которых на лицевой стороне прикрепляются пики, с острыми наконечниками. Ворота будут иметь стильный, необычный и неприступный вид.

Ворота и калитка — это лицо вашего приусадебного участка, дачи, предприятия или загородного дома. Все званые и дорогие гости, которые посещают вас, или просто проходящие мимо обыватели, первым делом, обращают свое внимание на внешний вид, то есть на ворота. По внешнему обличью кованых ворот и калиток можно оценить финансовые возможности и состоятельность их владельца. Такие изделия несут не только декоративный вид, но имеют важное практическое значение, неся на себе пассивные охранные свойства. Бережливый и внимательный владелец всегда позаботиться о надежности и прочности такой важной части как ворота, которые оберегают его от непрошеных гостей.

Так как стальная конструкция створок имеет довольно большой вес, опорные столбы должны быть надежными. Для опорных столбов требуется металлическая труба, диаметр которой не менее 25 см, а также облицовочные кирпичи. Требуется разметить положение столбов. При этом не стоит забывать о том, что металлические конструкции в дальнейшем будут обкладываться кирпичом. Поэтому желательно заранее высчитать толщину материала.

Для крепления столбов нужно выкопать две глубокие ямы, не менее метра в глубину. Ширина ямы не должна превышать диаметр металлической трубы на 10 см. В ином случае столб после навешивания тяжелой створки может перекосить. Стальную трубу нужно вставить в яму и засыпать щебнем. Щебенку желательно плотно утрамбовать.

Труба должна стоять ровно, иначе будут проблемы с открытием и закрытием створок ворот. Заливка щебня. Для этих целей требуется развести цемент и песок в пропорциях 1 к 3, тщательно перемешать. Затем сухая смесь разбавляется водой. Раствор должен получиться жидким и однородным. Полученную смесь заливают в ямы со щебнем.

Повторно проверяется расположение столба. Раствор сохнет несколько дней.

Правила установки кованых ворот – схемы, чертежи и фото с примерами работ

Приваривание к столбам шинки – крепления, на котором будут располагаться обратные завесы для створок. Шинка должна быть не менее см в ширину и выступать из-под кирпичей. Если створки ворот слишком тяжелые, рекомендуется к каждому столбу на одинаковом расстоянии приварить по 3 шинки. Укрепленные столбы требуется обложить кирпичом.

Кладка кирпичей проводится с помощью кельмы. Вертикальные швы между кирпичами не должны граничить. Выбор места, на котором будут свариваться каркас для створок ворот.

Важно, чтобы поверхность была абсолютно ровной, иначе каркас перекрутит. Раскраивается профиль на нужные по размеру заготовки. При крое металла важно соблюдать геометрию углов, по которым будет проходить сварной шов.

Разложенные на ровной поверхности заготовки прихватываются точечной сваркой. Затем проводится контрольный замер всех элементов конструкции и проверка каркаса на деформацию и перекос. Если все в порядке, то можно приступить к финишной сварке элементов. Для жесткого крепления профиля при угловой сварке можно использовать струбцины. Затем с помощью болгарки следует зачистить все наплывы на швах.

Крепление глухих стальных листов. Стальные листы, раскроенные в размер каркаса, укладываются внутрь профиля и по периметру прихватываются сваркой.

Швы зачищаются. Черновой вариант створок готов. Стальные полосы толщиной мм, имеющие ширину не менее 6 см, разрезаются на сантиметровые отрезки. Затем на фрагменты стали наносятся линии, по которым нужно срезать верхние углы.

С помощью болгарки сталь раскраивается по меткам. Получаются длинные треугольники с заостренной вершиной. Придание заготовке визуального объема. Для этого с помощью болгарки и наждачного диска обрабатываются края пики. Элемент получает форму: заостренная вершина, тонкие грани углов и толстая середина. Для украшения забора требуется изготовить множество таких элементов. Важно делать раскрой по одному лекалу, чтобы пики получились одинакового размера и формы.

Для этих целей требуется четырехгранная сталь. Для украшения ворот можно использовать разную длину прута с острыми наконечниками.

Например, создать с помощью заостренных пик визуальный радиус на сомкнутых створках ворот. Металлический прут раскраивается на нужные размеры. Так как крепиться пики будут зеркально, требуется тщательно продумать размер каждого элемента, чтобы в целом конструкция выглядела идеально. Разметка на пруте. Если витки будут располагаться через 15 см, то нужно карандашом отметить эти отрезки.

Затем следует приступить к скручиванию витков. В стационарные большие тиски зажимается прут на нулевой отметке. В лекальные тисы закрепляется этот же прут на отметке 15 см.

Холодная штамповка 101: понимание процесса

Процесс холодной штамповки

Холодная штамповка – часто называемая холодной прокаткой – это метод ковки, используемый для формования металлических материалов при температуре, близкой к комнатной. Формовка металла при более низких температурах сохраняет или увеличивает прочность материала на разрыв, при этом позволяя выполнять сложные манипуляции с высоким уровнем сложности.

Холодное формование – это высокоскоростной процесс, который позволяет производителям производить большие объемы изделий на основе металлов быстро, последовательно и экономично.По сравнению с методами высокотемпературного формования изделия холодного формования тверже, обладают большей текучестью, имеют более высокую прочность на разрыв и превосходную чистоту поверхности.

В этом процессе пруток подвергается черновой обточке, чтобы удалить дефекты на поверхности материала и подготовить пруток для шлифования. После этого токарная заготовка выпрямляется для минимизации любых отклонений прутка, а затем шлифуется до конечного размера заготовки с оптимальным балансом между предполагаемым корневым диаметром и внешним диаметром готовой детали.После завершения этих операций прокатный станок выполняет окончательные процедуры формования, создавая более сложные детали, такие как прецизионные зубья шестерни. Эти детали создаются с помощью смещения, а не резки или шлифования. При использовании огромного давления для преобразования прутковой заготовки зернистая структура материала сжимается, а не удаляется, что улучшает предел прочности конечной детали на разрыв. Этот процесс позволяет максимально использовать материалы и значительно сокращает производственные отходы.

Металлы, подходящие для холодной прокатки

Для холодной штамповки подходят самые разные металлы. Например:

- Легированная сталь (1045, 1117, 1215, 4140, 4150, 4340, 8620, H-11)

- Нержавеющая сталь (316, 416, 17-4)

- Алюминий (2024, 6061)

- Морская латунь

- Большинство материалов до 44 HRC

Другие материалы, например чугун, слишком хрупкие для этого процесса.

Каковы преимущества этого процесса?

Холодная штамповка сокращает время и материалы, необходимые для производства однородных высококачественных металлических деталей, а наши холоднокатаные детали, по оценкам, на 20% прочнее аналогичных деталей, произведенных другими методами производства.

Хотя холодная прокатка может показаться более дорогостоящей с самого начала, этот процесс устраняет необходимость в различных операциях вторичной обработки, сокращая как время выполнения заказа, так и общие расходы.

Наш широкий ассортимент холоднокатаной продукции включает более 2200 существующих профилей, поэтому мы можем создать любую деталь, необходимую для вашего применения.

Эксперт по холодной прокатке в Grob, Inc.

Grob, Inc. более 70 лет поставляет холоднокатаные детали для широкого круга отраслей.Мы разработали собственные методы холодной штамповки шестерен, шлицев, валов, втулок и множества других металлических деталей. Наш запатентованный процесс обеспечивает самые жесткие допуски в отрасли, обеспечивая при этом максимальную прочность и оптимальную отделку поверхности.

У нас также есть нестандартная длина, не предлагаемая большинством конкурентов. Мы можем предложить меньшие диаметры длиной до 6 футов и большие диаметры до 12 футов. Наши возможности настройки не имеют себе равных, и до 70% нашего бизнеса связано с предоставлением продуктов, разработанных по индивидуальному заказу.

В Grob наши инновационные процессы, обширный опыт и глубокие знания помогают нам поставлять превосходную продукцию в короткие сроки и с меньшими затратами. Пожалуйста, свяжитесь с нами для получения дополнительной информации или расценок на любую из наших стандартных или нестандартных продуктов холодной штамповки.

Введение в холодную ковку | Фитинги под сварку встык ASTM A234, кованые фитинги для труб A182, фланец с приварной шейкой B16.5, бесшовные трубы API 5L

Холодная штамповка – это один из вариантов процесса штамповки металла, который включает в себя формирование или формование металлических деталей посредством процесса применение мощных локализованных сжимающих сил.Холодную штамповку проводят, когда температура металла обычно поддерживается при комнатной температуре или немного выше нее, при этом температура всегда поддерживается на уровне трех десятых или ниже температуры рекристаллизации формованного металла. Сжимающие силы, возникающие при холодной ковке, можно прикладывать вручную с помощью молотка или от источников энергии, таких как кузнечно-штамповочные машины. В большинстве случаев металл вдавливается в матрицу по форме готового продукта или вокруг открытых шаблонов или шаблонов.

Предпочтительный метод ковки для более мягких металлов (таких как алюминий), холодная ковка менее затратна и позволяет изготавливать кованые детали, практически не требующие чистовой обработки.Холодная штамповка предлагает несколько явных преимуществ по сравнению с процессами горячей штамповки, в том числе лучшую чистоту поверхности, улучшенную стабильность размеров и более низкие производственные затраты.

Процесс холодной обработки, холодная ковка, включает в себя пруток, который вставляют в штамп, а затем сжимают с помощью второго закрытого штампа.

Подобно процессу холодной высадки (разница в том, что для холодной штамповки используются вертикальные прессы вместо горизонтальных машин для холодной высадки), заготовка сжимается между двумя штампами до тех пор, пока она не примет желаемую форму штампа.

Концентрические переходники ASME B16.9 A403 WP316L

Деформация происходит при комнатной температуре, вызывая изменение размера и формы металла. Обратите внимание, что этот метод ковки зависит от объема и обычно дополняет процессы холодной высадки, добавляя более сложные формы к заготовке, используемой в процессах холодной высадки.

Типы основного оборудования, используемого для различных методов ковки, включая вертикальные прессы, полностью автоматические или с ручной подачей. Также обратите внимание, что эти вертикальные прессы могут иметь гидравлический или механический привод.

Надежный и экономичный процесс, некоторые детали, изготовленные с использованием холодной штамповки, включают детали для использования в автомобильной электротехнической промышленности, а также ассортимент, включающий:

- Детали автокресел и генераторов (например, опоры).

- На других деталях используются шестерни различных типов.

- Детали для стартеров, такие как корпус соленоида трансмиссии, сердечник и плунжер, и это лишь несколько примеров).

- Детали мотоциклов, например, для магнето маховика.

- Полые детали с валами и штоками.

- Детали, используемые для клапанов и переключателей.

- Холодная штамповка также используется для производства антивибрационных крестовин и деталей.

Преимущества холодной ковки

Этот конкретный процесс ковки, как и горячая штамповка, предлагает производителям ряд преимуществ, в том числе:

- В процессах холодной ковки нагревание не требуется.

- Этот процесс ковки обеспечивает лучшую взаимозаменяемость, а также воспроизводимость.

- Достигается лучшее качество поверхности и сводятся к минимуму проблемы загрязнения.

- Холодная штамповка обеспечивает превосходный контроль размеров.

- Способность придавать формируемому металлу свойства направленности.

Недостатки холодной ковки

Холодная штамповка имеет следующие недостатки:

- Возникновение нежелательного остаточного напряжения.

- Кованые металлы менее пластичны, и в процессе холодной ковки требуются более высокие усилия.

- Из-за того, что в этом процессе требуются более высокие усилия, требуется более тяжелое и мощное оборудование, а также более прочный инструмент.

- Хотя они способны придавать металлу свойства направленности, эти свойства могут быть вредными.

- Поверхности используемых металлов должны быть чистыми и без накипи.

- Из-за потери пластичности, которая сопровождает деформационное упрочнение, могут потребоваться промежуточные отжиги.

Haihao Group производит и поставляет высококачественные кованые фитинги и фланцы для труб из различных стандартов, материалов и спецификаций. Если вы хотите узнать больше о наших продуктах для ковки, напишите нам: sales @ haihaogroup.com

Горячая штамповка – обзор

13.1 Введение

В легковых автомобилях, грузовиках и тракторах (для сельского хозяйства) кованые детали обычно используются везде, где встречаются точки, подверженные нагрузкам и ударопрочности. Легковые и грузовые автомобили могут содержать более 250 поковок, большинство из которых изготовлено из углеродистой или легированной стали. Кованые компоненты двигателя и трансмиссии включают шатуны, коленчатые валы, трансмиссионные валы и шестерни, дифференциалы, приводные валы, ступицы сцепления, а также вилки и крестовины карданных шарниров.Кованые компоненты, такие как распределительные валы, шестерни, шестерни и коромысла, могут приобретать ряд свойств, основанных на различных микроструктурах, полученных в результате термической обработки. Колесные шпиндели, шкворни, балки и валы осей, торсионы, шариковые шпильки, промежуточные рычаги, рычаги шатуна, рулевые рычаги и рычаги для легковых автомобилей, автобусов и грузовиков служат примерами приложений, требующих экстремальных условий прочности и прочности.

В сельскохозяйственном орудии, помимо компонентов двигателя и трансмиссии, используются ключевые поковки, начиная от шестерен, валов, рычагов и шпинделей и заканчивая концами рулевых тяг, зубьями борон и стойками культиваторов.Тяжелые танки содержат более 550 отдельных поковок; В бронетранспортерах занято более 250 человек.

Стальные поковки регулярно указываются в тех случаях, когда жизненно важными факторами являются прочность, устойчивость к ударам и усталости, надежность и экономичность. Кованые материалы также обладают желаемыми характеристиками при высоких или низких температурах, пластичностью, твердостью и обрабатываемостью. Достижения в технологии ковки расширили диапазон форм, размеров и свойств, доступных в кованых изделиях, чтобы удовлетворить растущее разнообразие требований к конструкции и характеристикам.

В целом стальные поковки проходят: (а) горячую ковку, (б) горячую ковку или (в) холодную ковку. Их краткое описание выглядит следующим образом:

- a.

Горячая ковка стали : Температура ковки выше температуры рекристаллизации и обычно составляет 950–1250 ° C. Обычно наблюдается хорошая формуемость (т.е. заполнение полости штампа в контексте ковки), низкие усилия формования и почти однородная прочность на растяжение обрабатываемой детали.

- б.

Горячая ковка стали : Температура ковки все еще выше температуры рекристаллизации: от 750 ° C до 950 ° C. Потеря окалины на поверхности детали меньше, а допуск меньше по сравнению с горячей штамповкой. Испытывают ограниченную формуемость и более высокие усилия формования, чем при горячей штамповке, но более низкие усилия формования, чем при холодной штамповке.

- г.

Холодная ковка стали : Температура ковки близка к комнатным условиям, адиабатический самонагрев может привести к температуре до 150 ° C.Испытывают максимально узкие допустимые отклонения и отсутствие накипи на поверхности детали. Кроме того, может иметь место увеличение прочности и падение пластичности из-за деформационного упрочнения. Формируемость довольно низкая, и необходимы высокие усилия формования.

С точки зрения объема промышленных поковок горячая штамповка является предпочтительным процессом, поскольку для этого способа подходит широкий спектр сталей и компонентов. Поэтому в этой главе основное внимание будет уделено горячей штамповке сталей.Опять же, что касается широкой области горячей штамповки, в настоящей главе основное внимание будет уделено штамповке в закрытых штампах (а не штамповке), которая используется для производства готовых изделий с жесткими допусками по размерам.

При рассмотрении горячей штамповки важно обратить внимание на то, что пруток повторно нагревается, обычно в индукционной печи, до температуры ~ 1200 ° C, а затем пропускается через ковочный пресс. На прессе он может пройти многоступенчатую ковку перед обрезкой.После этого сформированный компонент может охлаждаться на воздухе или подвергаться термообработке в зависимости от целевых свойств.

Большинство поковок из горячекованной стали изготавливают из углеродистой или низколегированной стали с содержанием углерода, выбранным для получения приемлемого сочетания прочности, ударной вязкости и ковкости. Высокопрочные поковки обычно содержат примерно 0,2–0,5 мас.% Углерода, что позволяет подвергать поковки термообработке до требуемой прочности после операции ковки.Термическая обработка, в первую очередь закалка и отпуск ( Q + T ), требует значительных затрат энергии (и, следовательно, является дорогостоящей) и отрицательно сказывается на производительности. Кроме того, закалка также вызывает риск высоких остаточных напряжений при растяжении, деформации, а иногда и трещин в компонентах. Поэтому для минимизации остаточных напряжений при растяжении требуется операция правки с последующим отжигом для снятия напряжения. Очевидно, что эти операции увеличивают общую стоимость обработки.На многих заводах за операцией правки не следует отжиг для снятия напряжений, что может привести к снижению усталостной долговечности из-за наличия остаточных напряжений при растяжении. Следовательно, были попытки разработать марки стали (в первую очередь микролегированные, МА), которые не страдали бы некоторыми из этих заболеваний. Схема обработанных поковок Q + T MA и поковок MA с воздушным охлаждением показана на рис. 13.1.

Рисунок 13.1. Сравнение процессов, происходящих в обычных закаленных сталях с отпуском и в MA-сталях с прямым воздушным охлаждением [1].

В начале 1970-х годов использование среднеуглеродистых микролегированных сталей для горячей штамповки с воздушным охлаждением началось в Европе, а также в США, чтобы избежать закалки и термической обработки с отпуском, а также сопутствующих проблем. Требование прочности удовлетворялось в первую очередь за счет выделения в ферритно-перлитной матрице. Однако такая микроструктура приводит к снижению ударной вязкости, и эти стали страдают плохой свариваемостью; поэтому использование таких поковок было ограничено менее важными компонентами.Хороший отчет об этих разработках был дан Hulka et al. [2].

Было обнаружено, что микролегированные низкоуглеродистые бейнитные структуры в условиях воздушного охлаждения дают оптимальное сочетание прочности и вязкости; новые разработки в этой области произошли за последние 15–20 лет [например, 3]. В Японии, например, дисперсионное твердение через медь в бейнитной матрице привело к новым горячим поковкам с воздушным охлаждением, высокой прочности и приемлемой ударной вязкости [4]. В США есть патенты, демонстрирующие разработку микролегированных среднеуглеродистых сталей, которые могут использоваться в поковках без термической обработки [5].

Еще одна проблема заключалась в обеспечении разумной однородности прочностных свойств на разной глубине большой поковки, которая могла бы охлаждаться с разной скоростью. Было использовано несколько подходов; Одна из привлекательных стратегий состоит в использовании химического состава, который делает полученные прочностные характеристики независимыми от скорости охлаждения. В принципе это возможно только с очень низкоуглеродистыми сталями [4].

Кроме того, важным требованием является сопротивление усталости автомобильных компонентов. Как правило, предел выносливости (общепринятая мера сопротивления усталости) составляет ~ 0.4–0,5 ОТС в большинстве сталей [например, 1,6].

Как видно из данных рис. 13.2, контрольные прокатанные микролегированные (МА) стали при одинаковом уровне прочности демонстрируют более высокую усталостную прочность.

Рисунок 13.2. Взаимосвязь между пределом выносливости ( σw ) и пределом прочности (TS) для микролегированных сталей и углеродистых сталей [1].

Также доступны более сложные подходы к разработке нового поколения усталостных сталей для автомобилей [7].

Еще одно свойство, которое ранее не считалось критическим в кузнечной промышленности, но которое все чаще принимается во внимание в современных конструкциях, – это свариваемость. В общем, простой мерой свариваемости является содержание углерода в сочетании с углеродным эквивалентом [C.E. = C + Mn / 6 + (Ni + Cu) / 15 + (Cr + Mo + V) / 5]. Вместе они показывают тенденцию к растрескиванию под бортом (холодному) после сварки, как это обычно представлено на диаграмме Гравилля [8]. Установлено, что содержание углерода ниже 0,1 мас.% Безопасно и легко сваривается.С другой стороны, сочетание C> 0,15% с C.E.> 0,6 считается трудным для сварки, уязвимым для растрескивания и требует предварительной и / или послесварочной обработки.

Известно, что прутки из обычных марок стали для ковки (например, 37 C 15; 40 Cr 3 B и т. Д.) При нагревании до ~ 1200 ° C будут иметь большой размер зерна аустенита и что продукты превращения из таких аустенит показал бы низкую пластичность. Поэтому одна из проблем ковки состоит в том, чтобы ограничить размер зерна аустенита во время ковки.Это было сделано с помощью микролегирования, а также с помощью термомеханической обработки.

Из вышесказанного очевидно, что стали для автомобильной ковки должны обладать способностью сочетать в себе прочность, ударную вязкость, сопротивление усталости и, во многих случаях, высокую свариваемость. С улучшением дорожных условий потребность в более высокой скорости автомобилей постоянно растет, а с увеличением скорости крутящий момент для трансмиссии также увеличивается, что предъявляет повышенные требования ко многим из вышеперечисленных свойств.Кроме того, чтобы снизить выбросы углекислого газа, необходимо уменьшить вес без ущерба для каких-либо из упомянутых свойств. В целом, выбор сталей, процесс их ковки и последующая обработка автомобильных компонентов – все это играет важную роль в решении постоянно растущих проблем. В этой главе в основном рассматриваются микролегированные стали для автомобильной ковки.

Холодная ковка – тепловые трубки, экструдированные алюминиевые радиаторы, тепловое исполнение.

Холоднокованые радиаторы

Холоднокованые радиаторы, предназначенные для увеличения площади контакта с охлаждающей жидкостью.

Холодная ковка – наиболее эффективный метод формования сложных форм, обладающий уникальными термическими преимуществами. Ковка – это холодный процесс. Следовательно, для создания детали требуется высокое давление. Следовательно, он контролирует структуру зерна и улучшает тепловые характеристики.

CSI может выковывать ребра почти идеально прямыми, что дает больше ребер на квадратный дюйм. Также предлагаем ребра круглой и эллиптической формы. Мы производим детали из алюминия или меди. Процесс ковки имеет несколько ограничений по формированию форм и сложных конструкций ребер.Кроме того, этот производственный процесс снижает потребность во вторичных операциях.