Особенности производства

Со дня основания ЗАО “Кедр” производит изделия, отвечающие за безопасность движения автотранспорта, поэтому всегда уделяет особое внимание качеству выпускаемой продукции. Возможность изготовления заготовок запасных частей к легковым автомобилям с минимальными припусками и нормированными характеристиками дает неоспоримое преимущество в качестве продукции по сравнению с конкурентами, производящими только сборку, упаковку и последующую реализацию продукции под своим товарным знаком.

- Горяче-штамповочная оснастка

Большое значение при изготовлении заготовок имеет горяче-штамповочная оснастка. На предприятии освоен передовой метод ее изготовления. Одновременно с процессом проектирования изделия создается математическая модель оснастки. По математической модели разрабатывается управляющая программа обработки сложных формообразующих поверхностей и на станках с ЧПУ производится изготовление оснастки.

Такой комплексный подход гарантирует достаточно оперативную разработку новых изделий и освоение их серийного производства. Сокращается путь от идей до готовой детали. Точность изготовления при данном методе выше, чем предусматривает Государственный стандарт.

- Улучшенные прочностные свойства пальца шарового

Заготовка пальца шарового производится способом поперечно-клиновой прокатки. Поперечно-клиновая прокатка впервые применена в России ЗАО «Кедр», при таком способе изначально создаётся структура металла с продольно вытянутой кристаллической решёткой, что увеличивает стойкость пальцев к нагрузкам по сравнению с традиционными методами, например, с методом холодной высадки.

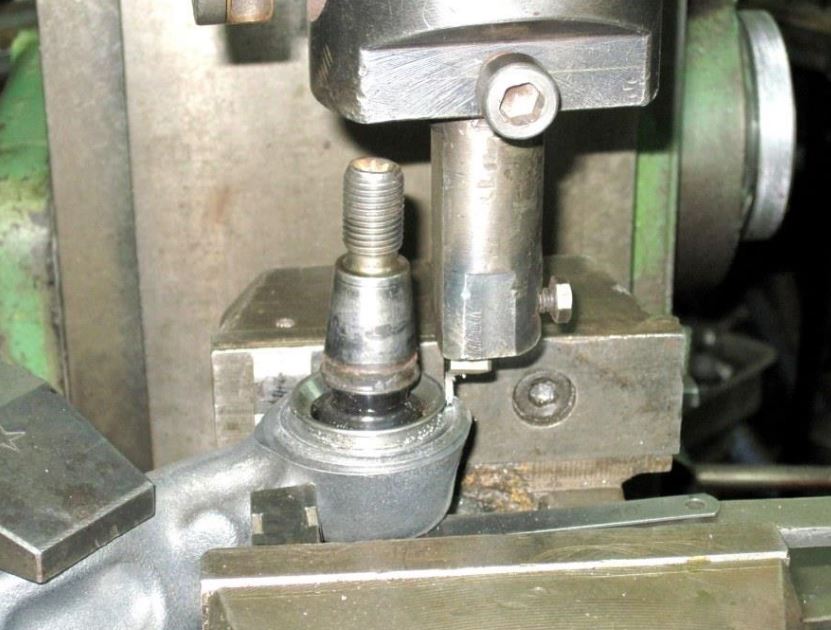

- Резьба, наносимая методом поверхностно-пластической деформации

На нашем предприятии резьба на всех пальцах шаровых и наконечниках для автомобилей ВАЗ 2101-2107 и 2121 и их модификациях изготавливается методом поверхностно-пластической деформации (накатывается), что увеличивает прочностные характеристики резьбы на 12-15% в сравнении с резьбой, полученной традиционным методом нарезания. Данный вид получения резьбы обеспечивает хорошее качество и стабильность профиля резьбы, что влияет на безопасность движения.

- Механическая обработка изделий на современном высокопроизводительном оборудовании

С целью повышения качества продукции при механической обработке применяется инструмент, оснащенный многогранными неперетачиваемыми пластинами лучших мировых производителей.

- Применение горизонтально-ковочных машин

Производство корпусов наконечников и средних тяг осуществляется на горизонтально-ковочных машинах по современной технологии, что делает изделие особенно надежным в эксплуатации.

- Обкатка сферической части пальца

Для обеспечения плавности и мягкости перемещения пальца с целью повышения ходимости шарниров шаровых в процессе производства пальцев шаровых мы выполняем обкатку сферической части пальца, приближая ее к идеально сферической с попутным упрочнением поверхностного слоя металла.

- Покрытие “Нильбор” для пальца шарового

Дополнительное поверхностное упрочнение и снижение коэффициента трения пары «палец-вкладыш» достигается за счет покрытия «Нильбор», поверхностная твердость которого составляет не менее 800 HRV.

Величина момента качания в рулевых наконечниках не регламентируется ни техническими условиями АвтоВАЗ, ни техническими условиями ЗАО «Кедр».

- Дробеструйная обработка

Перед нанесением лакокрасочных покрытий на наружные поверхности корпусных деталей необходима их качественная подготовка (удаление окалины, окисных пленок и других поверхностных дефектов). Поэтому на предприятии 100% корпусных деталей подвергаются дробеструйной обработке. Процесс дробеочистки гарантированно удаляет окалину и прочие поверхностные дефекты, при этом происходит упрочнение поверхности и улучшается внешний вид изделия.

- Покрытие корпуса методом гальванического электроосаждения (катафорез)

Для защиты от коррозии, а также для придания современного внешнего вида выпускаемым изделиям, используется процесс нанесения покрытия методом гальванического электроосаждения с предварительным обезжириванием, пассивацией и фосфатированием. Гарантированная толщина покрытия от 20 до 30 микрон. Это обеспечивает 6-летнюю гарантию до начала коррозии. Данный метод применяется на передовых зарубежных и российских автомобильных заводах и исключает возможность подделок. Вся номенклатура изделий ЗАО «Кедр» покрыта таким способом.

По просьбе потребителей предприятие может покрывать свои изделия порошковыми красками на эпоксидной основе.

- Контроль деталей в технологическом процессе производства осуществляется современными средствами измерений и контроля

Для обеспечения высокого качества продукции ЗАО «Кедр» в технологический процесс производства пальцев шаровых внедрена установка ультразвукового контроля на отсутствие внутренних дефектов. Такие операции контроля проводят далеко не все предприятия, производящие компоненты рулевого управления и подвески.

Данная операция контроля позволяет исключить пальцы с внутренними дефектами из технологического цикла производства до операции «сборка», что в конечном итоге влияет на безопасность наших изделий при эксплуатации.

- Чехлы защитные собственного производства

В конструкции наших изделий используются чехлы защитные собственного производства. Применение в производстве чехлов из качественной резиновой смеси (специальной авиационной резины, обладающей высокой стойкостью по отношению к озону, температурным колебаниям, маслу и бензину) позволяет обеспечивать высокие эксплуатационные свойства чехлов защитных.

Чехлы защитные производства ЗАО «Кедр» одни из немногих, которые проходят испытания на морозостойкость и озоностойкость, что в итоге сказывается на долговечности работы шарнира шарового. Данные качества чехлов защитных подтверждены протоколами испытаний, которые проводятся в лабораториях Государственного ракетного центра. Эти чехлы используются в продукции серии “Триал”.

- Использование современных материалов

Для получения эластичного вкладыша повышенной надежности используется современный полимерный материал, изготовленный на оборудовании и по технологии ведущей фирмы Zimmer, который увеличивает ресурс изделий по сравнению с другими производителями.

- Специализированная смазка ШРБ-4

Немалая роль в шарнирах шаровых отводится смазке. Многие предприятия, производящие запасные части к рулевому управлению и подвеске, используют в целях экономии более дешевые смазки, такие как Литол-24, мы же используем смазку, предназначенную специально для шарниров шаровых и рекомендованную АвтоВАЗ – ШРБ-4.

В процессе сборки рулевых наконечников и шаровых опор в полном объеме производится смазка пары «палец-вкладыш», чего не делают многие предприятия в целях экономии.

Восстановление шаровых опор своими руками

Шаровые опоры несут на себе нагрузку в виде массы передней части автомобиля, включая вес двигателя. При этом при движении они получают постоянные удары от колёс в любом направлении. Из какого бы прочного материала не состояли эти детали, срок их эксплуатации ограничен. Хорошо, что во многих случаях возможна реставрация своими руками.

Можно ли ездить с неисправными шаровыми опорами

Разумеется нет, это напрямую связано с безопасностью.

- При расчленении шаровой опоры колесо подламывается и блокируется его вращение. Автомобиль моментально уходит с траектории. Последствия могут быть фатальными.

Слабые шаровые несут реальную угрозу безопасности!

Слабые шаровые несут реальную угрозу безопасности! - Передвижение с люфтом в шаровой опоре приводит к нарушению управляемости. В нужный момент вы можете не успеть совершить манёвр.

- При первых признаках износа этих узлов необходимо пройти диагностику подвески.

Таким образом, определив симптомы неисправности, делают выводы о ремонтопригодности детали. После выявления критического износа шаровые необходимо менять. Однако их стоимость достаточно высока, особенно если они составляют одно целое с рычагом подвески. Поэтому многие автолюбители предпочитают производить ремонт.

Как можно восстановить работоспособность

Важно знать! После ремонта шаровая не восстанавливается до состояния новой детали. Срок службы будет меньше. Но за безопасность эксплуатации можно не беспокоиться.

Способов восстановления достаточно много. Достаточно популярным является метод ремонта по технологии sjr, когда в полость между обоймой и шаром закачивается расплавленный полимер.

Мы же рассмотрим ремонт с разборкой этого узла.

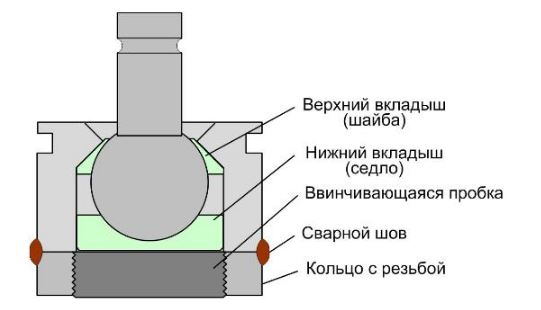

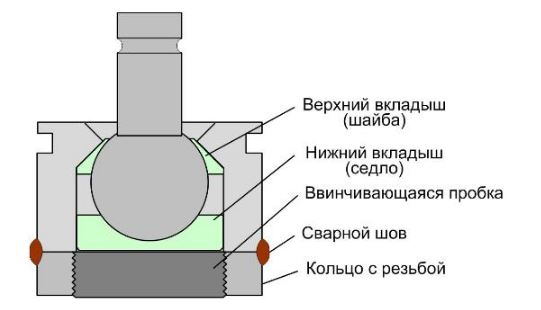

Для понимания механизма работы опоры осмотрите на схему:

Нередко проблема возникает из-за поврежждения пыльника, а не самого металла

Нередко проблема возникает из-за поврежждения пыльника, а не самого металлаИзносу подлежит лишь полимерный вкладыш. Именно при его истирании появляется люфт. Если продолжать ездить с разболтанной шаровой опорой, верхняя часть цилиндра также разбивается, и тогда палец может вылететь из обоймы.

Вкладыши продаются в автомагазинах в качестве расходных материалов. Если ваша шаровая опора разборная, можно легко вытащить дно и заменить полимер внутри изделия.

Расходники могут продаваться в магазине по более приемлемой цене, чем покупка новой запчасти

Расходники могут продаваться в магазине по более приемлемой цене, чем покупка новой запчастиВарианты восстановления шаровых

В первую очередь узел необходимо правильно снять. Палец настолько сильно прикипает к рычагу подвески, что составляет с ним фактически одно целое. Предварительно, желательно за сутки, соединение обильно обрабатывают проникающей жидкостью. Используется состав WD-40 или обычный керосин. Извлечь палец из проушины можно двумя способами:

- Выдавить съёмником шаровых опор. Это самый безболезненный и надёжный способ, однако съёмник не всегда есть под рукой. Универсальных приспособлений нет, а конструкции крепления шаровой опоры разные.

Пример съёмника шаровых опор

Пример съёмника шаровых опор - Второй способ более универсальный, но есть риск повредить резьбу на пальце опоры. На кончик шаровой необходимо накрутить гайку из прочной стали (твёрдость 9,8) и точными короткими ударами молотка выбить шаровую из проушины.

Важно! Нельзя бить по пальцу напрямую. Вы расклепаете резьбовое соединение, и накрутить рабочую гайку крепления будет невозможно.

Итак, шаровая опора у вас в руках. Внешний цилиндр (обойма) представляет собой монолитную конструкцию. Извлечь палец невозможно.

Варианты шаровых опор с разных моделей авто

Варианты шаровых опор с разных моделей автоИзготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

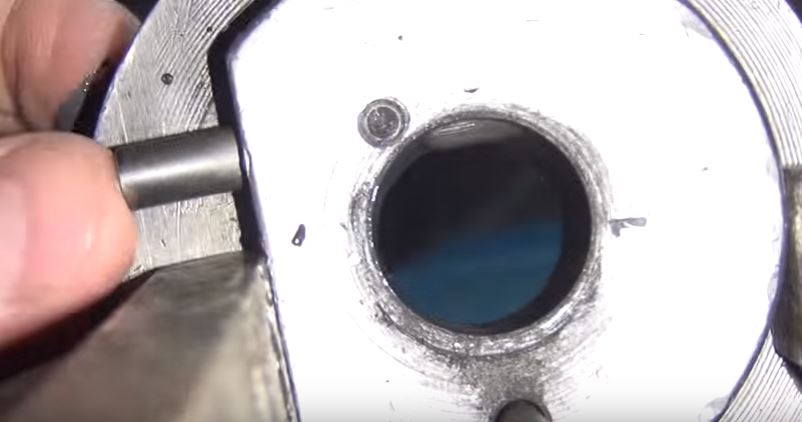

- В донышке высверливается отверстие размером с шар пальца (с небольшим зазором, разумеется). Высверливается — сказано условно. Необходим фрезерный станок. Не бойтесь при расточке повредить пластиковый вкладыш, всё равно вы будете его менять. Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Доверьте работу профессионалам, если сами им не являетесь

Доверьте работу профессионалам, если сами им не являетесь - Затем под это отверстие изготавливается заглушка с резьбой, повторяющая форму штатного донышка.

Совет: Для точного изготовления заглушки используйте две шаровые опоры. С одной срежьте донышко с помощью болгарки и используйте как образец формы.

- На изготовленном донышке вы должны нарезать шлицы для ключа, иначе невозможно будет прочно затянуть ремонтный узел.

Производите замену на чистой поверхности, иначе смысл работы теряется

Производите замену на чистой поверхности, иначе смысл работы теряется - Теперь для ремонта достаточно будет выкрутить заглушку, извлечь палец (проверив его геометрию) и заменить пластиковые вкладыши.

Важно! Необходимо обеспечить законтривание резьбы, иначе донышко может открутиться в процессе эксплуатации.

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Схема изготовления варианта изделия

Схема изготовления варианта изделияДальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Стоит отметить, что производители запасных частей выпускают множество вариантов ремонтных шаровых опор. Под эти разборные корпуса продаются и сменные вкладыши, и новые пальцы. Однако в нашей статье мы рассматриваем именно самостоятельное изготовление.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

Важно! Перед установкой новых вкладышей обязательно удалите заусенцы, образованные при распиле. Рваные края металла быстро расколют вкладыши при эксплуатации.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Сварка — один из самых кропотливых вариантов

Сварка — один из самых кропотливых вариантовВажно! Используйте такой способ сварки, при котором температурное воздействие минимально. Полимерный вкладыш внутри может нагреться до температуры плавления. Поэтому до полного остывания не следует прилагать к пальцу никаких нагрузок во избежание деформации вкладыша.

Развальцовка как способ ремонта

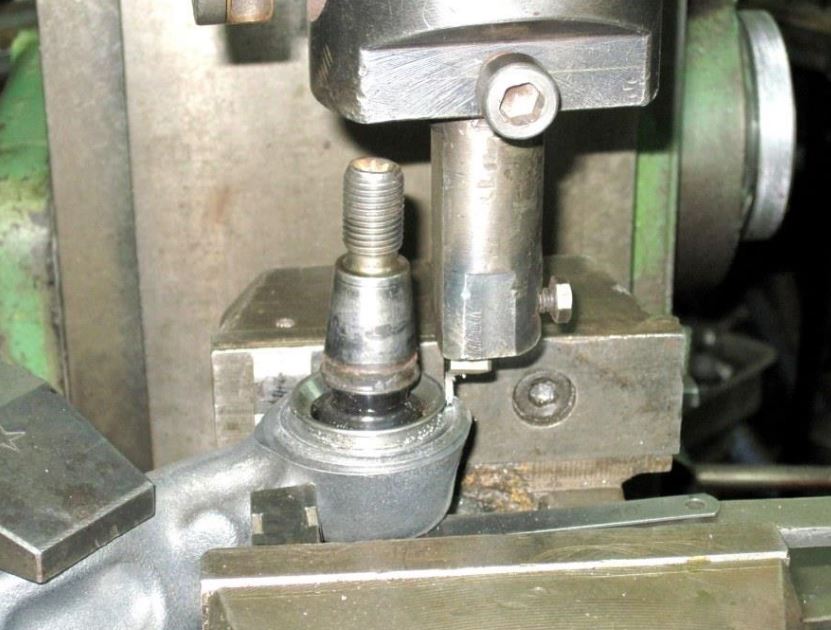

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Токарные работы и тут найдут своё место

Токарные работы и тут найдут своё местоПосадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло быть

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло бытьПосле сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Вкладыши также можно поискать в автомагазинах

Вкладыши также можно поискать в автомагазинахКакой способ реставрации лучше

- Резьбовая заглушка выглядит предпочтительнее, поскольку нет температурного воздействия на опору. Однако для такого способа требуется толстое дно, что не всегда присутствует на компактных деталях.

- Стакан с резьбой — золотая середина. Сварка происходит без воздействия на пластик, однако прочностные характеристики металла ухудшаются.

- Сварка — самый простой, но малоэффективный способ. После обработки высокой температурой новые полимерные вставки теряют свойства и срок их эксплуатации снижается.

- Развальцовка — идеальный с точки зрения качества способ. Вы получаете фактически новую шаровую опору, изготовленную по заводским технологиям. Однако в домашних условиях такая методика не работает.

Консультации от практика на видео

Отзывы о способах отремонтировать механизм

mogui

http://forums.drom.ru/habarovsk/t1151615673-p2.html

Zhornic

http://www.land-cruiser.ru/index.php?showtopic=120678

ArxivatoR

https://www.drive2.ru/l/1354317/

maleid

http://forum.onliner.by/viewtopic.php?t=1118334&start=40

Чтобы принять решение, как ремонтировать подвеску — просто посчитайте стоимость восстановления. В каких-то случаях есть смысл купить новый узел, иногда ремонт будет рентабельнее. В любом случае разнообразие возможностей даёт шанс сэкономить.

Случается, что отреставрированная шаровая опора своими руками, может прослужить дольше, чем дешевые дубликаты. Замену этого узла сможет осуществить даже начинающий автолюбитель.

Блок: 1/6 | Кол-во символов: 191

Источник: http://AutoLirika.ru/remont/vosstanavlivaem-sharovuyu-oporu-svoimi-rukami.html

Причины износа шаровой опоры

Главными врагами шаровой всегда были вода и грязь. Попасть на соединения они могут только в случае износа пыльника — резинового чехла, который служит защитой шарнира от внешних воздействий. Он либо изнашивается во время эксплуатации (высыхает, трескается), либо может быть повреждён механически (например, во время ремонта подвески).

Срок работы шаровой опоры варьируется от 15 тыс. км до 120. Показатель зависит от условий эксплуатации авто и состояния защитного пыльника.

Блок: 2/17 | Кол-во символов: 500

Что выходит из строя

Конструкция шаровой опоры достаточно прочная, может ходить долгие тысячи километров. Однако со временем изнашивается полимерный вкладыш. Это единственное уязвимое место. Именно он принимает на себя, основную нагрузку от неровных дорог.

Усугубляет ситуацию порванный пыльник, когда он рвется — внутрь поступает грязь, пыль, песок и т.д. Все это начинает работать как «наждачная бумага», металлический шар (пальца), начинает стирать полимерную вставку.

То есть износу подвергаются всего два основных части – вставка из полимера и резиновый (силиконовый) пыльник – именно их и нужно восстановить.

Хочется отметить, что в совсем запущенных моментах, когда вкладыш стерся до основания, страдает и сам «металлический шар» ведь он начинает тереться об металл стенок корпуса. Но это совсем запущенный случай.

Блок: 3/5 | Кол-во символов: 825

Источник: http://avto-blogger.ru/podav/vosstanovlenie-sharovoj-opory.html

Про устройство

Если вы не перешли на ссылку вверху и не прочитали, здесь немного напомню про строение. Нужно понимать, что шаровая опора служит для подвижного соединения, которое может вращаться, то есть движение сразу в нескольких плоскостях. В автомобилях применяется в основном в передней подвеске, для поворота передних колес.

ИТАК:

- Есть цилиндрический корпус.

- Полимерный вкладыш, который в него погружается.

- Металлический палец или «шар» или стержень, названий много. С одно стороны имеет сферический элемент, с другой стороны стержень с резьбой.

- Пыльник, защищает конструкцию от проникновения пыли и грязи.

- Прижимная пружина или вообще дно. Кстати иногда ее нет, если опора не разборная.

Вот так вот бегло, но нам это нужно для того чтобы понять как производить восстановление.

Блок: 2/5 | Кол-во символов: 786

Источник: http://avto-blogger.ru/podav/vosstanovlenie-sharovoj-opory.html

Восстановление жидким фторопластом своими руками

Сделать это можно, но сложно. Потребуется специальное оборудование и полимер (фторопласт). Принцип такой мы просто высверливаем в дне шаровой отверстие, дальше нарезаем резьбу, чтобы можно было закрутить специальный металлический «приемник».

В эту резьбу закручивается «трубка – приемник» от специального пресса (экструдера), который подает расплавленный фторопласт под давлением. Нужно отметить, что он расплавляется при температурах в 170 – 200 градусов Цельсия.

Затем нагреваем трубку, обычно и сам пресс с «жидкой массой». Внутри шаровой фторопласт также расплавляется + смешивается с массой которая поступает через трубку, происходит процесс под давлением в 2 атмосферы.

После заполнения трубка отсоединяется, пресс с полимером убирают. Полимер застывает и образует монолит, который обволакивает «шарик» все стуки и вибрации проходят – ведь разбитое место заполнилось полимером. В отверстие, которое было просверлено, закручивается специальный клапан или «тавотница».

После такого ремонта шаровая опора может ходить очень долго, иногда даже не меньше чем новая. Смотрим подробное видео.

Однако стоит отметить – если пыльник прорван и очень много всякой грязи попало внутрь «шарика», то стоит вначале отчистить его, иначе износ будет очень большой. Отчистка должна быть до зеркала.

Также полезное видео.

Вот собственно и все. В заключении хочется сказать, что если есть возможность поменять и поставить новую оригинальную опору лучше его сделать. Ведь новая, подчеркиваю ОРИГИНАЛЬНАЯ (не Китай), всегда будет лучше, чем восстановленная. Ее вам хватит на многие тысячи километров.

Читайте наш сайт, искренне ваш АВТОБЛОГГЕР.

(6 голосов, средний: 4,50 из 5)

Блок: 5/5 | Кол-во символов: 1884

Источник: http://avto-blogger.ru/podav/vosstanovlenie-sharovoj-opory.html

Метод применения жидкого полимера

В продаже имеются готовые стержни, наполненные жидким полимером для восстановления шаровых опор своими руками. Полимерный состав специально разработан для узлов с повышенной нагрузкой. Он выдерживает давление свыше 1000 кг/см 2 и гасит трение. Не подвержен влиянию смазочных материалов. Обеспечивает восстановление шаровой опоры и её эксплуатацию ещё около 100 000 км пробега. Использовать такой способ ремонта можно несколько раз.

Технология этого метода довольно проста. С помощью экструдера с пневматическим усилием полимер впрыскивается через специальное отверстие в корпус узла. Он заполняет пустоты внутри, полностью повторяет контур пальца опоры и принимает на себя все нагрузки.

Блок: 6/17 | Кол-во символов: 718

Источник: https://filicheta2.ru/hozyaystvennoe-pravo/vosstanovit-sharovuyu-oporu-svoimi-rukami.html

Станок для ремонта шаровых опор

Чтобы правильно выполнить работы по восстановлению шаровой опоры, необходимо воспользоваться станком. Он предназначен для измерения температуры полимера и правильной его подачи в корпус шаровой.

Стандартный станок для восстановления шаровых опор состоит:

- из блока управления;

- экструдера;

- компрессора;

- пневмоцилиндра;

- термокарандаша;

- нескольких форсунок-переходников;

- полимера.

Экструдер с полимером внутри прикручивают к пневмоцилиндру. В изношенной опоре делают резьбовое отверстие и вставляют в него форсунку-переходник необходимого размера, которую соединяют с экструдером насадкой.

После того как полимерный материал становится мягким, запускают пневмоцилиндр, который выдавливает его через плунжер и форсунку в опору. В случае когда материал залит неправильно, шаровая прослужит ещё около 30 000 км пробега.

Стоит учесть, что перегрев полимерного материала лишает его всех необходимых свойств. Поэтому стоит внимательно читать прилагаемую к нему инструкцию и следить за температурным режимом по показаниям станка.

Оборудование для восстановления шаровых опор можно сконструировать самостоятельно: экструдер изготовить на токарном станке, а остальные части купить в магазине хозяйственных товаров.

Единственная причина, по которой эта технология не может быть использована, — это коррозия и механические повреждения самой металлической конструкции. В этом случае никакому восстановлению шаровая опора не подлежит и, соответственно, дальнейшей эксплуатации тоже.

Случается, что отреставрированная шаровая опора своими руками, может прослужить дольше, чем дешевые дубликаты. Замену этого узла сможет осуществить даже начинающий автолюбитель.

Блок: 7/17 | Кол-во символов: 1660

Источник: https://filicheta2.ru/hozyaystvennoe-pravo/vosstanovit-sharovuyu-oporu-svoimi-rukami.html

Восстановление

Необходимое оборудование:

- Наждак или болгарка.

- Экструдер.

- Электродрель с большим патроном (чтобы можно было зажать в него палец для шлифовки шара наждачной бумагой).

- Слесарные тисы.

- Сварочный аппарат (лучше полуавтомат).

- Компрессор.

Реставрация опор может происходить двумя способами:

- Переделывание неразборного шарнира в разборный, шлифовка шара пальца и замена вкладышей.

- Ремонт за счет нагнетания размягченной пластмассы в зазор между шаром и корпусом применяя экструдер.

Конечно, не стоит закупать оборудование для разового ремонта, но простейший экструдер можно быстро сделать своими руками из старого главного тормозного цилиндра, приладив к нему рычаг для надавливания на поршень. Подогревать его для размягчения пластмассы можно горелкой или паяльной лампой.

Проведение работ

Ремонт и восстановление первым способом начинается с разборки опор. Для разборки корпуса сваренного из двух чашек, нужно высверлить на одной из чашек точки сварки и разделить чашки при помощи зубила и молотка. На корпусе со вставленным донцем, при помощи наждака или болгарки стачивают развальцованные края, и ударом молотка в торец пальца выбивают дно. В корпус из двух чашек вставляется вкладыш с пальцем, половинки прижимаются друг к другу и делается несколько прихваток сваркой, стараясь не перегреть вкладыш. У корпуса с вынутым дном измерьте наружный и внутренний диаметр и изготовьте стальное кольцо в соответствии с этими размерами высотой около 10 мм с резьбой внутри и пробкой, ввинчивающейся в него. Приварите кольцо к корпусу, остудите, вставите вкладыш с пальцем в корпус ввинтите пробку, подожмите ей вкладыш, просверлите в кольце отверстие Ø 2 мм вплотную к пробке и зашплинтуйте.

Ремонт и восстановление первым способом начинается с разборки опор. Для разборки корпуса сваренного из двух чашек, нужно высверлить на одной из чашек точки сварки и разделить чашки при помощи зубила и молотка. На корпусе со вставленным донцем, при помощи наждака или болгарки стачивают развальцованные края, и ударом молотка в торец пальца выбивают дно. В корпус из двух чашек вставляется вкладыш с пальцем, половинки прижимаются друг к другу и делается несколько прихваток сваркой, стараясь не перегреть вкладыш. У корпуса с вынутым дном измерьте наружный и внутренний диаметр и изготовьте стальное кольцо в соответствии с этими размерами высотой около 10 мм с резьбой внутри и пробкой, ввинчивающейся в него. Приварите кольцо к корпусу, остудите, вставите вкладыш с пальцем в корпус ввинтите пробку, подожмите ей вкладыш, просверлите в кольце отверстие Ø 2 мм вплотную к пробке и зашплинтуйте.

Ремонт и восстановление своими руками вторым способом обычно проходит без разборки узла.

В дне корпуса сверлят отверстие диаметром около 6 мм, его размер зависит от того какой экструдер вам доступен. Зазор между шаром и вкладышам очищается от грязи и продувается сжатым воздухом от песка и стружки. Через просверленное в днище отверстие используя экструдер в зазор между шаром пальца и корпусом, нагнетается размягченная пластмасса. Дайте ей остыть и ремонт готов. Недостатком этого способа является то что вы не видите сохранилась ли геометрия шара и не можете отшлифовать его, убрав следы коррозии, поэтому результаты восстановления будут недолговечны.

В дне корпуса сверлят отверстие диаметром около 6 мм, его размер зависит от того какой экструдер вам доступен. Зазор между шаром и вкладышам очищается от грязи и продувается сжатым воздухом от песка и стружки. Через просверленное в днище отверстие используя экструдер в зазор между шаром пальца и корпусом, нагнетается размягченная пластмасса. Дайте ей остыть и ремонт готов. Недостатком этого способа является то что вы не видите сохранилась ли геометрия шара и не можете отшлифовать его, убрав следы коррозии, поэтому результаты восстановления будут недолговечны.

Блок: 5/6 | Кол-во символов: 2350

Источник: http://AutoLirika.ru/remont/vosstanavlivaem-sharovuyu-oporu-svoimi-rukami.html

Можно ли ездить с неисправными шаровыми опорами

Разумеется нет, это напрямую связано с безопасностью.

- При расчленении шаровой опоры колесо подламывается и блокируется его вращение. Автомобиль моментально уходит с траектории. Последствия могут быть фатальными.

Слабые шаровые несут реальную угрозу безопасности!

- Передвижение с люфтом в шаровой опоре приводит к нарушению управляемости. В нужный момент вы можете не успеть совершить манёвр.

- При первых признаках износа этих узлов необходимо пройти диагностику подвески.

Таким образом, определив симптомы неисправности, делают выводы о ремонтопригодности детали. После выявления критического износа шаровые необходимо менять. Однако их стоимость достаточно высока, особенно если они составляют одно целое с рычагом подвески. Поэтому многие автолюбители предпочитают производить ремонт.

Блок: 2/6 | Кол-во символов: 826

Источник: http://autoclub.su/vosstanovlenie-sharovyx-opor-svoimi-rukami/

Как можно восстановить работоспособность

Важно знать! После ремонта шаровая не восстанавливается до состояния новой детали. Срок службы будет меньше. Но за безопасность эксплуатации можно не беспокоиться.

Способов восстановления достаточно много. Достаточно популярным является метод ремонта по технологии sjr, когда в полость между обоймой и шаром закачивается расплавленный полимер.

Мы же рассмотрим ремонт с разборкой этого узла.

Для понимания механизма работы опоры осмотрите на схему:

Нередко проблема возникает из-за поврежждения пыльника, а не самого металла

Износу подлежит лишь полимерный вкладыш. Именно при его истирании появляется люфт. Если продолжать ездить с разболтанной шаровой опорой, верхняя часть цилиндра также разбивается, и тогда палец может вылететь из обоймы.

Вкладыши продаются в автомагазинах в качестве расходных материалов. Если ваша шаровая опора разборная, можно легко вытащить дно и заменить полимер внутри изделия.

Расходники могут продаваться в магазине по более приемлемой цене, чем покупка новой запчасти

Блок: 14/17 | Кол-во символов: 1032

Источник: https://filicheta2.ru/hozyaystvennoe-pravo/vosstanovit-sharovuyu-oporu-svoimi-rukami.html

Изготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

- В донышке высверливается отверстие размером с шар пальца (с небольшим зазором, разумеется). Высверливается — сказано условно. Необходим фрезерный станок. Не бойтесь при расточке повредить пластиковый вкладыш, всё равно вы будете его менять. Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Доверьте работу профессионалам, если сами им не являетесь

- Затем под это отверстие изготавливается заглушка с резьбой, повторяющая форму штатного донышка.

Совет: Для точного изготовления заглушки используйте две шаровые опоры. С одной срежьте донышко с помощью болгарки и используйте как образец формы.

- На изготовленном донышке вы должны нарезать шлицы для ключа, иначе невозможно будет прочно затянуть ремонтный узел.

Производите замену на чистой поверхности, иначе смысл работы теряется

- Теперь для ремонта достаточно будет выкрутить заглушку, извлечь палец (проверив его геометрию) и заменить пластиковые вкладыши.

Важно! Необходимо обеспечить законтривание резьбы, иначе донышко может открутиться в процессе эксплуатации.

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Схема изготовления варианта изделия

Дальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

Важно! Перед установкой новых вкладышей обязательно удалите заусенцы, образованные при распиле. Рваные края металла быстро расколют вкладыши при эксплуатации.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Сварка — один из самых кропотливых вариантов

Важно! Используйте такой способ сварки, при котором температурное воздействие минимально. Полимерный вкладыш внутри может нагреться до температуры плавления. Поэтому до полного остывания не следует прилагать к пальцу никаких нагрузок во избежание деформации вкладыша.

Развальцовка как способ ремонта

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Токарные работы и тут найдут своё место

Посадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло быть

После сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Вкладыши также можно поискать в автомагазинах

Блок: 5/6 | Кол-во символов: 3967

Источник: http://autoclub.su/vosstanovlenie-sharovyx-opor-svoimi-rukami/

Какой способ реставрации лучше

- Резьбовая заглушка выглядит предпочтительнее, поскольку нет температурного воздействия на опору. Однако для такого способа требуется толстое дно, что не всегда присутствует на компактных деталях.

- Стакан с резьбой — золотая середина. Сварка происходит без воздействия на пластик, однако прочностные характеристики металла ухудшаются.

- Сварка — самый простой, но малоэффективный способ. После обработки высокой температурой новые полимерные вставки теряют свойства и срок их эксплуатации снижается.

- Развальцовка — идеальный с точки зрения качества способ. Вы получаете фактически новую шаровую опору, изготовленную по заводским технологиям. Однако в домашних условиях такая методика не работает.

Консультации от практика на видео

А технологии восстановления собственно две — или внутрь чего-то залить, сняв чехол, или разобрать полностью шаровую, выпрессовав дно. Заодно масленку вворачивали. Либо просто на прессе обжимали внешнюю часть. Но чаще-то всего шаровая умирает от порванного чехла, потом внутрь набивается грязь, песок, вода, стачивая и втулки, и железо, и шар. Так что далеко не каждую шаровую можно восстановить. И не суть важно, как восстанавливать, залить или разобрать, главное чтобы в принципе можно было.

mogui

Я ездил на восстановленных шаровых и рулевых года два, ничего плохого не скажу, правда и хорошего тоже… Владелец СТО (по его словам) себе сразу восстанавливает даже новые запчасти, говорит — восстановленные держатся дольше… Я привык выводы делать исходя из понимания процесса, а как можно восстановить с виду неразборную деталь, мне непонятно… СТОшники говорят: палец вынимается, износ пальца токарят, потом полируется и заливается пластиком.

Zhornic

Откровенно ржавые заливать не имеет смысла, так как геометрия пальца уже будет слишком нарушена, что приведет к неправильной форме залитого полимера, ну и все вытекающие от этого.

ArxivatoR

Приведите примеры ДТП, которые произошли по вине восстановленных шаровых, а не из-за соблюдения дистанции или скоростного режима, например. Сам занимаюсь ремонтом, видел много восстановленных деталей, есть постоянные клиенты, которые отъездили на восстановленных больше 50 тыс. и отлично, главное — вовремя восстановить! А если вы боитесь за свою жизнь, то покупайте новые авто, а не хлам, который в Европе уже в утиль отправляют, и соблюдайте ВСЕ правила дорожного движения. P.S.: То что вы купили новую запчасть, не значит, что она хорошая, особенно на наших рынках. Новая новой рознь.

maleid

Чтобы принять решение, как ремонтировать подвеску — просто посчитайте стоимость восстановления. В каких-то случаях есть смысл купить новый узел, иногда ремонт будет рентабельнее. В любом случае разнообразие возможностей даёт шанс сэкономить.

источник: autoclub.su

Блок: 17/17 | Кол-во символов: 2743

Источник: https://filicheta2.ru/hozyaystvennoe-pravo/vosstanovit-sharovuyu-oporu-svoimi-rukami.html

Количество использованных доноров: 4

Информация по каждому донору:

- http://autoclub.su/vosstanovlenie-sharovyx-opor-svoimi-rukami/: использовано 2 блоков из 6, кол-во символов 4793 (27%)

- https://filicheta2.ru/hozyaystvennoe-pravo/vosstanovit-sharovuyu-oporu-svoimi-rukami.html: использовано 5 блоков из 17, кол-во символов 6653 (38%)

- http://AutoLirika.ru/remont/vosstanavlivaem-sharovuyu-oporu-svoimi-rukami.html: использовано 2 блоков из 6, кол-во символов 2541 (15%)

- http://avto-blogger.ru/podav/vosstanovlenie-sharovoj-opory.html: использовано 3 блоков из 5, кол-во символов 3495 (20%)

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Конечно, колесо не всегда заваливается, особенно на иномарках, но ВАЗы этим страдают

Конечно, колесо не всегда заваливается, особенно на иномарках, но ВАЗы этим страдаютХорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максимален

В зонах, отмеченных красным, износ максималенУзел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов

Полимеры для заливки могут быть разных видов- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора. Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множество

Как видно, разновидностей оборудования тоже множествоНет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Важно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Верстак обеспечит удобство и безопасность

Верстак обеспечит удобство и безопасностьИзготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

Деталь не должна быть слишком громоздкой - Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.

Изготовьте уплотнительные кольца из качественной резины

Изготовьте уплотнительные кольца из качественной резины - С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.

Подцепите штуцер для нагнетения воздуха

Подцепите штуцер для нагнетения воздуха - В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.

Оборудуйте приспособление переходником

Оборудуйте приспособление переходником - Цилиндр для полимера имеет меньшие размеры. За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

https://youtube.com/watch?v=hVkDLYx7zoc

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

Качественное восстановление шаровой опоры рычага подвески (как и восстановление шаровых шарниров рулевых трапеций, рулевых тяг и наконечников) по трудоемкости сравнимо с изготовлением новой шаровой опоры.

Суть качественного восстановления шаровых опор (классической реставрации шаровых) заключается в полной разборке шаровой опоры, замене изношенных деталей и последующей качественной сборке восстанавливаемого шарового шарнира (шаровой опоры рычага подвески, шарового шарнира рулевого наконечника или рулевой тяги, шаровых шарниров рулевых трапеций, плавающих сайлентблоков или шаровых шарниров стоек стабилизатора) при строгом соблюдении требований автопроизводителя.

Как восстановить шаровую опору качественно?

Процесс восстановления шаровой опоры (прочего шарового шарнира) начинается с кропотливого изучения стандартов и техусловий производителя конкретной марки и модели автомобиля, подбора оборудования, инструмента и техоснастки, необходимых для восстановления данной модели шаровой опоры (шарового шарнира). Порой подготовка к процессу восстановления шаровой опоры занимает куда больше времени, чем само восстановление. Отсюда и значительная разбежка по срокам и ценам восстановления различных шаровых опор.

Разборка и дефектовка восстанавливаемой шаровой опоры

Определившись с особенностями реставрации восстанавливаемой шаровой опоры и вооружившись нужным инструментом, мастер полностью разбирает шаровый шарнир: снимает защитный пыльник или его ошметки (см. «устройство шаровой опоры»), извлекает заглушку шаровой опоры и выпресовывает шаровый палец с полимерным вкладышем из корпуса шаровой опоры. Шаровый палец и корпус шаровой опоры полностью очищаются и исследуются на пригодность дальнейшего использования. Весь прочие детали, оставшиеся в результате разборки шаровой опоры, жесточайше утилизируются.

Корпус шаровой опоры не должен иметь трещин, сколов, прочих повреждений, «несовместимых с жизнью» шаровой опоры. Если корпус шаровой опоры сильно поврежден — «всё, конец кина», замена рычага в сборе. Внешний вид, размеры и прочие параметры шарового пальца также должны соответствовать требованиям монтажа и безопасной эксплуатации шаровой опоры. Впрочем, разжиться новым шаровым пальцем проще, чем новым корпусом шаровой опоры. Ежели состояние корпуса шаровой опоры и шарового пальца выдержали первый тест — продолжаем.

Процесс восстановления шаровой опоры

Контролируем сферу шарового пальца на соответствие правильности формы, измеряем диаметр сферы. В силу особенностей производства шаровых пальцев, сферу нельзя шлифовать бесконечно. Только те шаровые пальцы, сферы которых вписываются в ремонтный размер — переходят на шлифовку и полировку, остальные — однозначно под замену.

Измеряем отверстие корпуса шаровой опоры (гнездо под полимерный вкладыш внутри корпуса шаровой опоры). Учитывая внутренний размер корпуса шаровой опоры и диаметр сферы полированного шарового пальца, со строгим соблюдением заводских допусков и посадок, отливаем новый полимерный вкладыш шаровой опоры.

Сборка восстановленной шаровой опоры

На подготовленный и смазанный специальной смазкой шаровый палец устанавливается полимерный вкладыш шаровой опоры. Вкладыш вместе с шаровым пальцем запрессовывается в корпус шаровой опоры. Корпус шаровой опоры закрывается заглушкой, под которую закладывается дополнительная порция смазки. После чего корпус шаровой опоры завальцовывается.

Последняя стадия восстановления шаровой опоры — контроль качества сборки, контроль правильной работы шарнира, установка фирменного полиуретанового защитного пыльника шаровой опоры с закладкой дополнительной порции смазки — работа мастера высшей квалификации, а в сложных случаях восстановления шаровых опор — непосредственно инженера.

Поэтому, воспользовавшись услугами «Рычаги.бай» — Вы получаете Полную Гарантию. И на восстановленные рычаги подвески, и на работу по их установке-снятию. То есть, восстановив шаровую опору или изготовив полиуретановый сайлентблок со снятием и установкой у нас (!!!), при наступлении гарантийного случая Вам не нужно дополнительно оплачивать съем и установку детали. Возвращайтесь прямо на машине, мы все исправим за свой счет. Анализ и оперативное устранение ошибок — одна из основных линий стратегии Rychagi.by.

«А напоследок я скажу…»

Весь процесс восстановления шаровых опор (шаровой опоры рычагов подвески, шарового шарнира рулевого наконечника или рулевой тяги, шаровых шарниров рулевых трапеций, плавающего сайлентблоков или стойки стабилизатора) занимает от часа до трех и более с приложением ручного труда специалистов нескольких профессий (слесаря, токаря, фрезеровщика, оператора литьевой машины и пр.). Каждая деталь шаровой опоры получает индивидуальный подход и проходит строгий контроль соответствия техдокументации завода-изготовителя. Все работы ведутся на специализированном высокоточном оборудовании с использованием узкопрофильной техоснастки и специнструмента, с применением материалов высшего качество.

Ни в каком гараже этого сделать не реально. Не ведитесь на посулы горе-мастеров, обещающих хорошо восстановить шаровую опору «на коленке в три секунды». Ведь даже отшлифовать старый шаровый палец и не выйти из допустимых размеров и формы сферы, не говоря о том, чтобы отлить полимерный вкладыш сложной формы, который с требуемой посадкой запресуется в корпус шаровой опоры, возможно только в условиях специализированного производства.

В Минске только у нас Вы сможете качественно восстановить шаровые опоры рычагов подвески, шаровые шарниры рулевых наконечников, рулевых тяг, шаровые шарниры рулевых трапеций, плавающих сайлентблоков, шаровые шарниры стоек стабилизатора.

И дело не только в высшем качестве, подтвержденном солидной фирменной гарантией на все наши услуги (восстановление шаровых опор, восстановление рулевых наконечников, рулевых тяг, рулевых трапеций, восстановление шаровых шарниров стоек стабилизатора, изготовление полиуретановых сайлентблоков рычагов подвески, изготовление полиуретановых подушек двигателя и КПП, изготовление полиуретановых опор редукторов и подрамников, изготовление полиуретановых рессорных втулок, полиуретановых втулок амортизаторов, изготовление полиуретановых подушек кузовов и кабин грузового транспорта и спецтехники и многое многое другое).

Благодаря работе без посредников, стоимость на наши услуги в разы ниже стоимости новых оригинальных запчастей.

Если Вас заинтересуют другие методы восстановления шаровых опор, их достоинства и недостатки — Вы можете ознакомиться с ними на странице «Виды реставрации шарниров».

Вот как об этом пишут те, кто эту «технологию SJR»-восстановления шаровых опор продвигает (например сайт remavtozona.by) :

«Под высоким давлением делается отверстие (специальным оборудованием). Через данное отверстие в узел впрыскивается расплавленный полимер. Этот полимер застывает мгновенно и становится идеальным вкладышем, занимающим всё то пространство в шаровой, которое чаще всего изнашивается. Полимер способен полностью поддерживать шарнир внутри узла и занимает около половины всего объёма по диаметру…»

!!! ВНИМАНИЕ !!!

Компания РЫЧАГИ.БАЙ дорожит репутацией, а потому НЕ ЗАНИМАЕТСЯ реставрацией шаровых опор и восстановлением сайлентблоков подвески и рулевого управления ни по технологии "Предпродажная подготовка подвески", ни по технологии «Регулируемые шарниры», ни по «Технологии SJR». Становясь клиентом РЫЧАГИ.БАЙ — Вы получаете деталь подвески или рулевого управления только высшего качества, восстановленную только по «Классической технологии реставрации». Все реставрированные и изготовленные у нас элементы подвески и рулевого управления полностью отвечают всем требованиям по надежности и безопасности, предъявляемым к новым оригинальным запчастям, что подтверждается полной фирменной гарантией.

И далее с того же сайта, на ту же тему, тем же слогом:

«Преимущества применения технология SJR:

- Обеспечение сверхвысоких ударных характеристик детали,

- Ремонт на одном узле можно производить несколько раз,

- Эта технология применима для любых видов автомобилей,

- Конечный продукт безопасен и надёжен.

- Шаровая опора не разбирается, благодаря чему обеспечивается заводская надёжность соединения.

Вы можете сэкономить, так как вам не понадобится покупать новую деталь.»

Есть и более трезвые и грамотные описания. Например сайт autonyuton.by пишет:

«Технология восстановления шаровых опор SJR пришла к нам из США. Она подходит практически для всех автомобилей и призвана экономить силы и деньги. Большой плюс такой технологии — шаровую опору не нужно разбирать. Во время ремонта специалист впрыскивает расплавленный полимер под высоким давлением через предварительно подготовленное отверстие. После остывания полимер превращается в идеальную втулку, которая не дает усадки, держит стабильно высокие ударные нагрузки и не требует последовательной смазки (смазка уже присутствует в полимере). Мы считаем, что если таким образом восстанавливать шаровую опору, то вся грязь попавшая в шаровую через порванный пыльник и кусочки изношенного заводского вкладыша, остаются внутри шаровой. В результате этого будет происходить ускоренный износ шаровой опоры.»

А вот один из отзывов о «Технологии восстановления шаровых опор SJR»:

«… то, что указано выше, технология заливки — ерунда, причем полная. Результат хороший будет в одном случае — если при заливке пальца он, во первых, целый(т.е. без царапин, трещин и прочего), а во вторых, что он (шаровый палец ; прим. автора) ОТЦЕНТРОВАН внутри (корпуса шаровой опоры; прим. автора) шаровой\рулевой опоры относительно стенок. Если первое может и выполнится, то центровать его никто не будет и, как следствие, шар тупо прижмет к металлу. Стук исчезнет, но металл начнет тереться об металл. А это клин и оборванная шаровая…»

Нельзя не согласиться, не правда ли? Ну соглашаться с отзывами или нет — личное дело каждого, поэтому, принимая решение о выборе способа восстановления шаровой опоры, давайте посмотрим в лицо фактам:

Факт № 1: Поскольку шаровая опора рычага подвески (шаровый шарнир рулевого наконечника, рулевой тяги, шаровые шарниры рулевой трапеции) при восстановлении шарнира по технологии SJR не разбирается — мастер-реставратор не может знать, в каком состоянии находится шаровый палец восстанавливаемой шаровой опоры. В идеальном? Тогда зачем восстанавливать такую хорошую шаровую опору и откуда взялся стук? Или как на фото?

Обратите внимание — некоторые шаровые пальцы просто ржавые (через защитный пыльник попала вода), некоторые шаровые пальцы сильно изношены (кроме воды попали грязь и песок). Без полной разборки шаровой опоры и шлифовки сферы шарового пальца, качественно восстановить такой шаровый шарнир невозможно. Неудаленная ржавчина

мгновенно сгрызет полимер вкладыша вместе со «сверхпрочным полимером» SJR-технологии.

Шаровый палец, который на фото третий слева уже восстанавливали по технологии SJR-восстановления шаровых опор. Ржавым его не назовешь, но круглым тоже. Если такую шаровую опору еще разок восстановить «впрыскиванием полимера» (а ведь приверженцы восстановления шаровых опор по технологии SJR утверждают, что шаровый шарнир не разбирая можно восстанавливать несколько раз), то подвижное шаровое соединение (сама суть шарового шарнира), залитое «сверхпрочным полимером», превратится в неподвижное.

А если неподвижная шаровая опора рычага подвески (неподвижный рулевой наконечник или другой шаровый шарнир подвески или рулевого управления) испытает нагрузку, характерную для подвижного шарнира, слишком высока вероятность разрушения всего шарнира. Как говорится: «Или шаровый палец пополам, или корпус шаровой вдребезги».

Факт № 2: Полимер впрыскивается внутрь шаровой опоры под давлением и заполняет все пустоты. Даже те, которые при изготовлении шаровой опоры на заводе были отведены под тепловое расширение и под закладку смазки, а значит и саму смазку шаровой опоры полимер выдавит, а все утверждения, что расплавленный полиамид смешан со смазкой я считаю рекламной уткой, так как он просто-напросто не сможет застыть.

Чем чревато? При работе шаровый палец, поворачиваясь во вкладыше шаровой опоры «на сухую», вследствие трения нагревается, расширяется и начинает подклинивать. При продолжительной работе (например при езде летом по трассе) сфера шарового пальца разогреваясь сильнее, может заклинить в корпусе шаровой опоры и обломаться в любой момент.

Факт № 3: Одним из условий успешного прохождения ГосТехОсмотра является невмешательство в конструкцию рулевого управления и подвески автомобиля. Любые сверления и закрученные прокачки вполне могут оказаться серьезной проблемой при прохождении техосмотра.

Ну что, Вы все еще готовы сэкономить, воспользовавшись Знаменитой Американской Технологией SJR-восстановления шаровых опор? Или у Вас нет лишних денег на бесконечную пересыпку подвески и рулевого управления, на покупку колес, дисков, кузовной ремонт своего (или чужого) автомобиля? А как Вы относитесь к безопасности и здоровью себя любимого и людей, находящихся рядом (не важно в одной машине с Вами или в соседних) ???

Поделитесь записьюшаровых шарниров | Дискография | Discogs

B-Ball Суставы | Дискография | Discogs Пожалуйста, включите Javascript, чтобы в полной мере использовать возможности нашего сайта.Исполнитель

,Шарнирная кукла – Википедия переиздано // WIKI 2

![Super Dollfie, a modern Japanese ball-jointed doll (BJD) described by Time as having "exaggerated features inspired by Japanese animation".[1]](/800/600/https/upload.wikimedia.org/wikipedia/en/7/78/BJD_Super_Dollfie_doll.jpg) Super Dollfie, современная японская шарнирная кукла (BJD), описанная Time как «преувеличенная черта, вдохновленная японской анимацией». [1]

Super Dollfie, современная японская шарнирная кукла (BJD), описанная Time как «преувеличенная черта, вдохновленная японской анимацией». [1] Кукла с шарнирным соединением – это любая кукла, сочлененная с шарнирным соединением. В современном использовании, когда речь идет о современных куклах, и особенно при использовании акронимов BJD или ABJD , это обычно относится к современным азиатским куклам с шарнирными сочленениями. [2] Многие BJD отлиты из полиуретановой синтетической смолы, твердого и плотного пластика, а детали натянуты вместе с толстой резинкой. Они преимущественно производятся в Японии, Южной Корее и Китае. Есть также некоторые азиатские компании, которые обратились к более дешевым методам производства, создавая кукол с использованием других пластиков, таких как ABS. Поскольку куклы АБС, в частности, изготавливаются с использованием литья под давлением, а не индивидуального литья, они, как правило, дешевле. Эти куклы могут быть натянуты на резинке или собраны на шарнирах в шаровой шарнир.Мнение в сообществе BJD разделено на то, что составляет и не составляет BJD, при этом некоторые полагают, что BJD должен быть изготовлен из смолы и нанизаны, в то время как другие придерживаются мнения, что любая кукла с шарнирным соединением может подходить под маркой BJD. В настоящее время не существует отраслевых стандартов или руководств по производству, которые бы определяли, что на самом деле является БЖД. Есть также BJD, сделанные европейскими художниками, обычно называемые Artist BJD. Эти куклы обычно изготавливаются из полиуретановой смолы, но также могут быть изготовлены из самых разнообразных материалов, таких как фарфор, бумажная глина и супер скульптура.Стиль BJD был описан как реалистичный и под влиянием аниме.

[1] [3] [4] Их размер обычно варьируется от 60 сантиметров (24 дюйма) для больших кукол, 40 см (15,5 дюйма) для мини-кукол и так далее. до 10 см (4 дюйма) самых маленьких BJD. BJD в первую очередь предназначены для взрослых коллекционеров и настройщиков. Их легко настроить, рисуя, меняя глаза, парик и так далее.

Современный рынок BJD начался с линии Volks of Super Dollfie в 1999 году. Super Dollfie и Dollfie являются зарегистрированными товарными знаками, но иногда они ошибочно используются в качестве общих общих терминов для обозначения всех азиатских BJD независимо от производителя.

Энциклопедия YouTube

1/5

Просмотры:8 881

941 289

7 233

475 868

29 108

✪ Лос-Анджелес BJD Meetup

K ‘KUROSHITSUJI Книга Цирка’ Ciel Phantomhive Cast Doll [dolkus.ком]

✪ TOKYO DOLLS PARTY 2014 Весна – японские куклы каваи Dollfie ド ル フ ィ ー | 9001 形 形 ド ル ー パ ー ー 16 16

✪ СОВЕТЫ по сравнению с Праймер BJD (MUÑECAS JAPONESAS) │ ExodoY2K

Содержание

История

Немецкая кукла с бисквитной головой и шарнирно-сочлененным корпусом, ок.1920

Немецкая кукла с бисквитной головой и шарнирно-сочлененным корпусом, ок.1920Сочлененные куклы восходят как минимум к 200 г. до н.э., с сочлененными глинами и деревянными куклами древней Греции и Рима. Современная эпоха истории шарнирных кукол началась в Западной Европе в конце 19 века.С конца 19-го по начало 20-го века французские и немецкие производители изготавливали куклы-бисквиты с нанизанными корпусами, сочлененными с шариковыми шарнирами, составленными из смеси целлюлозы, опилок, клея и подобных материалов. [5] Эти куклы могут иметь размеры от 15 до 100 см (6–39,5 дюйма) и теперь являются предметами коллекционирования.

В 1930-х годах немецкий художник Ганс Беллмер создавал кукол с шариковыми шарнирами и использовал их в фотографии и других сюрреалистических произведениях искусства. Беллмер представил идею искусной кукольной фотографии, которая продолжается сегодня с японскими художниками-куклами, а также с любителями BJD. [6]

Под влиянием Bellmer и богатой японской кукольной традиции японские художники начали создавать натянутые шариковые художественные куклы. Они обычно сделаны полностью из бисквита и часто очень высокие, иногда до 120 см (47 дюймов). Эти куклы предназначены исключительно для искусства, а не для игры или даже для увлечения коллекционированием, обычно связанного с куклами. Они стоят несколько тысяч долларов, до нескольких сотен тысяч долларов за более старые коллекционные куклы от известных художников.Сообщество художественных кукол все еще активно работает в Японии, и художники регулярно выпускают книги с фотографиями своих кукол. [6]

История коммерчески выпускаемых азиатских смол BJD началась в 1999 году, когда японская компания Volks создала линию кукол Super Dollfie. Первые Super Dollfie были 57 см в высоту, нанизаны на резинку, шарнирно соединены и сделаны из полиуретановой смолы; похожи на гаражные комплекты, которые были основным продуктом Volks в то время. Super Dollfie были созданы для того, чтобы их можно было легко настраивать и найти женский рынок для продуктов Volks. [6] [7] [8] См. Далее: История Супер Куклы.

Самые ранние азиатские BJD были под влиянием эстетики аниме. [1] [4] Первые известные компании BJD Volks, Cerberus Project [9] с линией Delf, а также японский художник Джентаро Араки с линией U-noa, [6] у всех есть фоны в смоляных рисунках в стиле аниме.

Примерно в 2002–2003 годах южнокорейские компании начали создавать и производить BJD.Customhouse [10] и Cerberus Project были одними из первых корейских BJD-компаний, и с тех пор корейский рынок расширился со многими другими.

Самые ранние китайские BJD были подделками. Некоторые были прямыми изменениями, в то время как другие были небольшими модификациями Super Dollfie или корейских BJD. Эти подделки были сделаны из гипса, смолы низкого качества или полиэстера – смеси смолы и наполнителя, такого как песок. Они были дешевы, но не очень долговечны. [11] Первой китайской компанией, выпустившей собственные оригинальные скульптуры BJD из высококачественной полиуретановой смолы, была Dollzone.Их куклы появились на рынке в 2006 году. [12] С тех пор несколько других китайских компаний последовали их примеру, выпустив свои собственные творения BJD на международном рынке.

Первой американской компанией, которая произвела BJD с большим американским эстетическим влиянием, была Goodreau Doll [13] в 2007 году. [14]

современных азиатских BJD

Современные азиатские BJD предназначены для коллекционеров и кастомайзеров для взрослых и имеют цену от 100 до 1000 долларов США.Более дорогие BJD имеют элементы корпуса, которые отлиты из полиуретановой смолы и скреплены толстыми эластичными шнурами, что делает их полностью шарнирными и легко позируемыми. Dollfie Dreams, Smart Dolls и более крупные по размеру куклы Obitsu изготовлены из ABS с внешней оболочкой из ПВХ. Эти куклы обладают внутренним каркасом с шарнирами и шаровыми опорами. Наименее дорогие куклы – отлитые под давлением АБС с колышками, соединяющими их суставы.

BJD имеют тенденцию следовать отчетливо азиатскому взгляду в их эстетике, но проекты разнообразны и колеблются от очень вдохновленного аниме до гиперреалистичного. [1] [3] [4] LA Weekly говорит, что азиатские BJD “часто странно выглядят людьми”, в то время как NPR описывает их как “пугающе реалистичные”. [15] [16] Большинство анатомически правильны [16] и имеют пропорционально большие головы, большие глаза и сравнительно большие ноги, контрастирующие с модными куклами, такими как Барби, и способны стоять самостоятельно, без стенд или другая поддержка.

Кастомизация

Женская кукла со снятым лицом, показывающая сменные глаза.Обратите внимание на липучку на верхней части головы для крепления парика.

BJD легко настраиваются. Парики и глаза легко снять и заменить, а также головы, руки и ноги. Кукла может быть даже гибридом деталей разных компаний. Некоторые владельцы или настройщики BJD даже переделывают существующие детали, шлифуя их или нанося на них эпоксидную замазку.

Материал смолы легче красить, чем более мягкий и более гладкий винил, часто используемый для других типов кукол. Краска для лица BJD упоминается как лицевой стороной вверх , [3] , чтобы отметить, что это не только макияж, но и все черты лица, которые окрашены и настроены, в том числе брови, губы и румянец для улучшения функций.Лицевой стороной вверх и покраснением тела служат акварельные карандаши, акриловая краска, наносимая обычной кистью или аэрографом, или мягкая пастель, покрытая напыленным слоем прозрачного матового герметика для защиты. Лица BJD, даже из крупных компаний, всегда рисуются вручную, и для выполнения детальных, профессиональных столкновений требуется немало навыков.

Культура

Существует большое международное сообщество, посвященное BJD. По состоянию на февраль 2016 года крупнейшее англоязычное интернет-сообщество BJD «Den of Angels» насчитывает более 43 000 членов. [17] У энтузиастов также есть офлайн встречи BJD, а в США они организуют конвенции, такие как BJDC [18] в Остине, Техасе и GoGaDoll (ранее Dollectable) [19] в Сан-Франциско. В Японии Volks организует Dolls Party , и некоторые энтузиасты встречаются и фотографируют своих кукол в уютных кафе для горничных. [20] В Гонконге в 2015 году организована конвенция BJD под названием Dollvie [21] . Коллекционеры BJD в Канаде и на северо-востоке США принимают участие в ежегодном конгрессе Doll North, который является частью Anime North в Торонто, Онтарио.

Владельцы BJD обычно настраивают внешний вид своих кукол, и их часто называют, а иногда присваивают индивидуальные характеристики и индивидуальные черты. Куклы часто используются в качестве предметов художественного творчества, таких как фотография [22] или рисование, которое публикуется в Интернете. Некоторые используют своих кукол и персонажей для ролевой игры. Небольшое меньшинство делает дополнительные эмоциональные инвестиции, заходит так далеко, что разговаривает со своими куклами, как будто они живы. [23]

Некоторые BJD являются коллекционными; ограниченные тиражи и умело настроенные куклы могут стоить намного дороже, чем оригинал на вторичном рынке, иногда до 5000 долларов США. [24] Тем не менее, аспекты настройки и персонализации обычно больше подчеркиваются в мире BJD. Даже коллекционные BJD ограниченного выпуска играются и используются в качестве реквизита в фотосессиях, и даже куклы, которые больше не находятся в отличном состоянии, могут требовать высоких цен на вторичном рынке.

У многих владельцев BJD есть другие интересы, такие как аниме, готическая лолита и косплей, а некоторые одевают своих кукол в родственные стили. [25] BJD часто можно увидеть одетыми в современную и повседневную молодежную моду, такую как панк или гот. [26] Другие куклы могут отображать элементы фантазии, такие как уши эльфа, клыки вампира, различные типы крыльев, рогов, копыт и частей киборга.

Производители кукол иногда основывают BJD на персонажах из аниме, манги, других художественных произведений или даже исторических персонажей. Некоторые владельцы BJD также настраивают свои куклы, чтобы создать одноразовые представления о существующих персонажах или знаменитостях.

азиатских BJD были показаны в фильмах и других работах. В корейском фильме ужасов «Кукольный мастер» 2004 года [27] и тайваньском драматическом фильме «Лилии паука» 2007 года показаны BJD.Виртуальная группа Mistula состоит из индивидуальных кукол BJD, Super Dollfie и Delf. Главные герои в манге и аниме Rozen Maiden – живые куклы с шариковыми шарнирами. Роман ужасов, манга и аниме Другой также показывает BJD. BJD также являются важным мотивом в фильме «Призрак в доспехах : Невинность », где у многих кукол есть своего рода «дух», но в то же время они не совсем человечные, с рисунками, основанными на искусстве Ханса Беллмера. [28]

Размеры и виды

Самые ранние BJD были всего около 60 сантиметров (24 дюйма) в высоту, но по мере расширения рынка они производились во многих различных типах и размерах.Существует около трех основных размерных категорий для BJD: полноразмерная, мини и миниатюрная. Сравните с моделями Super Dollfie.

Большие полноразмерные куклы, иногда называемые размером SD из диапазона размеров Super Dollfie, имеют размер около 60 сантиметров (24 дюйма). Примерно в 1/3 масштаба, они обычно представляют взрослые или взрослые типы телосложения. Существует также диапазон еще большего размера BJD, около 70–90 см (27,5–35,5 дюймов) в высоту.

Миниатюрные куклы, иногда называемые размером MSD из диапазона размеров Mini Super Dollfie, составляют около 40 см (15.5 в) высокий. Существуют две основные категории миниатюр: те, которые примерно в том же масштабе, что и 1/3 полноразмерных кукол, и предназначены для того, чтобы выглядеть как дети, и зрелых или стройных мини, которые предназначены для представления полностью взрослых взрослых, которые в масштабе 1/4.

Крошечные BJDs до 30 см (12 дюймов) в высоту. Они доступны во многих различных типах и масштабах. [29] Некоторые крошечные BJD созданы для того, чтобы выглядеть как малыши или дети рядом с полноразмерными куклами, их рост около 25 см (10 дюймов), и их иногда называют Yo-SD размером после диапазона размеров Super Dollfie ,Даже маленькие детские куклы, маленькие крошечные кусочки, как правило, не соответствуют масштабу BJD. Несколько крошечных BJD имеют зрелые тела и имеют тот же масштаб 1/6, что и модные куклы, такие как Барби, ростом около 21–30 см (8,5–12 дюймов). BJD животных-гуманоидов и антро- обычно имеют крошечный размер.

Производство

Куклы с шариковыми шарнирами изначально созданы по образцу глины, обычно из полимерной глины. Части тела из закаленной глины используются для формирования форм для нескольких деталей, отливаемых в синтетической полиуретановой смоле.Отвержденная смола имеет твердое, гладкое, фарфоровое ощущение, но менее хрупкая. Однако, в отличие от фарфора, полиуретан имеет тенденцию желтеть и со временем разлагаться в зависимости от воздействия ультрафиолета и тепла. Процесс литья смолы позволяет изготавливать формы с относительно низкими начальными затратами по сравнению с литьевым формованием, обычно используемым для массового производства виниловых кукол. Однако материалы стоят дороже, и процесс требует больше ручного труда, что приводит к более высокой стоимости единицы.

Большинство обычных BJD выпускаются с опцией «лицом вверх», покраснение лица и покраска, в то время как полные наборы BJD, которые часто ограничены, включают одежду, лицо вверх, а иногда и покраснение всего тела. Несколько BJD продаются в разобранном виде в разобранном виде, как гаражный комплект.

Линии и компании

BJD производятся на любой продукции – от нарядов для одного человека на уровне хобби до транснациональных корпораций. Художники-хобби в Азии, в частности в Японии и на Западе, в частности в США и Австралии, создают и продают свои собственные куклы.В Азии существует множество компаний, производящих BJD, большинство из которых находится в Южной Корее. В книге BJD Orbyrarium перечислены 49 различных компаний BJD [30] и одна фан-база данных BJD включает 125 компаний по состоянию на февраль 2009 года. [31] По состоянию на март 2018 года насчитывается более 600 различных компаний BJD и независимых художники по всему миру. [32] Несколько наиболее заметных линий и компаний BJD можно найти ниже.

Иногда, неавторизованные копии или экземпляров продаются оригинальных кукол, преимущественно в Юго-Восточной Азии.Несколько корейских и японских компаний BJD опубликовали предупреждения, направленные против переделанных кукол. [33] [34] [35] [36] В сообществе BJD существует сильное сопротивление этим куклам-подделкам. Например, их нельзя публиковать на крупнейшем английском форуме BJD. [37]

Япония

- Super Dollfie от Volks

Super Dollfie [24] [30] от Volks был первой линией современного азиатского BJD.Они устанавливают диапазон размеров, используемых большинством компаний. Volks выпустили множество различных кукол, большинство из которых были выпущены ограниченным тиражом, некоторые в сотрудничестве с такими модными дизайнерами, как Baby, The Stars Shine Bright и H. Naoto, или аниме-сериалами, такими как Rozen Maiden. У Volks есть несколько магазинов в Японии и Корее, а также один в Лос-Анджелесе. [38] Они также управляют музеем Super Dollfie, Tenshi-no-Sato в Киото, Япония. В 2004 году журнал Time описал Super Dollfie как «модно утонченный макияж» и «преувеличенные черты, вдохновленные японской анимацией».

.шаровых шарниров | Продукты и поставщики

Товары и услуги

- Все

- Новости & Аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ЗАРЕГИСТРИРОВАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

У вас нет аккаунта?

Зарегистрируйтесь здесь. Домой Новости & Аналитика Последние новости и аналитика Аэрокосмос и Оборона автомобильный Строительство и Строительство потребитель электроника Энергия и природные ресурсы Окружающая среда, здоровье и безопасность Еда и напитки Естественные науки морской Материалы и химикаты Цепочка поставок Pulse360 Спонсированный дайджест сварочных работ AWS ,О нашей компании:

(1). Настоящая мануфактура, подарите вам хорошее качество и лучшую цену.

(2) . Изготовление контрактов: Предложено обслуживание OEM, Покупатель предлагает этикетку

(3). Количество производственных линий: выше 5

(4). Много лет управления, дать вам хороший сервис

(5). Наши продукты хорошо продаются в Китае и за рубежом. ) Шаровые рельсы имеют такие преимущества, как привлекательный внешний вид, удобная установка, надежность и хорошие антикоррозионные свойства после горячего цинкования. Он широко используется в таких областях промышленного и строительного машиностроения, как электроэнергетика, нефтехимия, машиностроение, очистные сооружения сточных вод, гидротехнические сооружения, сады, муниципальные дороги, аэропорты и причалы.

Style | Диаметр шарика | Диаметр трубы колонны | Диаметр поручней | Диаметр рельса колена |

стандарт | 48,0 мм | 42,3 мм | 33,5 мм | |

экономика | 66 мм | 42.3 мм | 33,5 мм | 26,8 мм |

2) в таблице материал низкоуглеродистая сталь, если материал – нержавеющая сталь, мы можем изготовить их в соответствии с вашими потребностями.

3) Высота рельса: одинарный рельс, изготовленный в соответствии с конструкцией, двойной рельс – 1100 мм и тройной рельс – 1200 мм.

4) Расстояние между колоннами: в основном четыре вида: 1000 мм, 1200 мм, 1500 мм, 2000 мм.

5) Размер стальной трубы: в соответствии с чертежами, утвержденными обеими сторонами.

,