Измерение размеров деталей гладким микрометром Измерение расстояния между осями отверстий деталей

Практическая работа № 10.

Тема: Измерение размеров деталей гладким микрометром. Измерение расстояния между осями отверстий деталей

Цель: Освоение приемов измерение гладким микрометром для определения размеров деталей. Освоение приемов измерение расстояния между осями отверстий деталей применения с применением штангенциркуля

Уважаемый обучающийся!

1) в результате выполнения этой работы, вы освоите

– приемы применения гладкого микрометра для определения размеров деталей

– приемы измерения расстояния между осями отверстий деталей применения с применением штангенциркуля

2) выполнение этой работы обязательно для допуска к экзамену

Порядок выполнения работы

Задание 1. Повторите по учебнику и опорному конспекту тему Основные понятия метрологии. Контрольно-измерительные инструменты. Контроль точности обработки. Изучите памятку к практической работе.

Контрольно-измерительные инструменты. Контроль точности обработки. Изучите памятку к практической работе.

Задание 2. Повторить названия элементов гладкого микрометра.

Задание 3. Определить годность выданного инструмента для проведения контроля размеров изделия.

Задание 4. Выполнить измерения размеров гладким микрометром имеющейся детали и записать результаты измерений

Задание 5. Провести прямые измерения размеров отверстий детали и рассчитайте расстояние между осями двух отверстий с использованием формул.

Задание 6. Составить отчет.

Памятка

Средство измерения

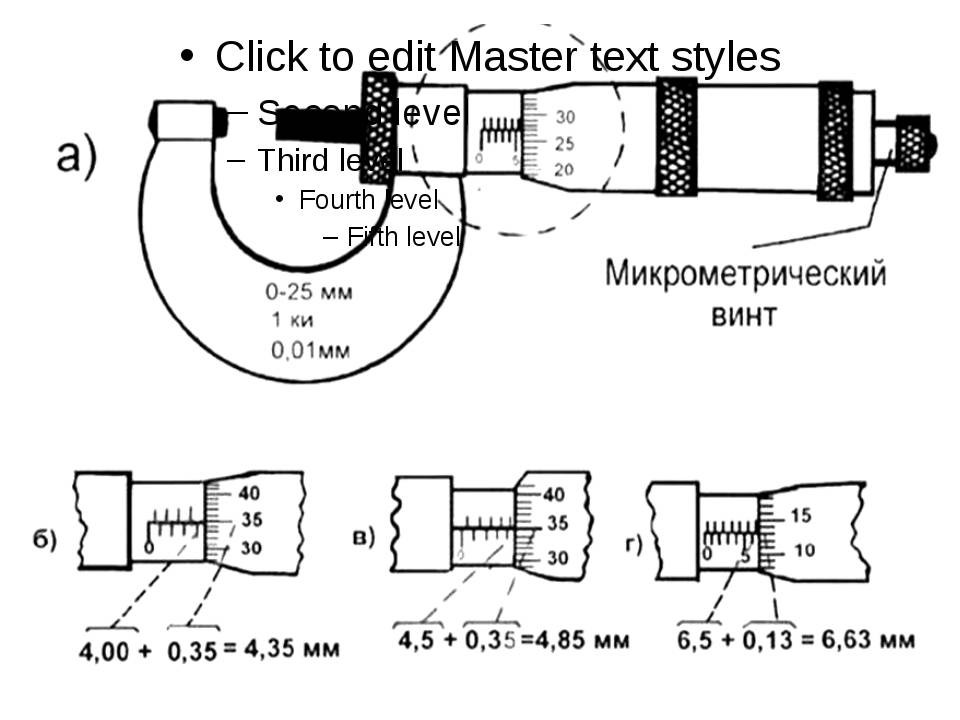

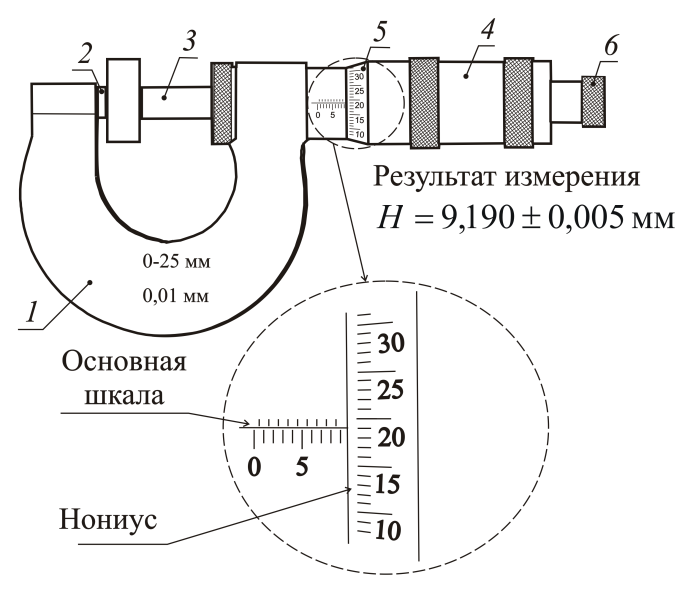

В практической работе для контроля размеров детали используется гладкий микрометр (рис. 2.1), диапазон измерения которого от 0 до 25 мм. Цена деления шкалы стебля 0,5 мм, шкалы барабана — 0,01 мм.

Скоба является основанием микрометра, а винтовая пара, состоящая из стопорного микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5, — передаточным устройством. В скобе 1 установлены стебель 5 и пятка 2. Положение микрометрического винта и пятки фиксируется зажимным (стопорным) винтом 4.

В скобе 1 установлены стебель 5 и пятка 2. Положение микрометрического винта и пятки фиксируется зажимным (стопорным) винтом 4.

Измеряемая деталь охватывается измерительными поверхностями пятки 2 и микрометрического винта 3. Барабан 6 присоединен к микрометрическому винту корпусом 7 трещотки 8. Для приближения микрометрического винта к измеряемой поверхности детали его вращают за барабан или за трещотку правой рукой от себя, а для удаления микрометрического винта от поверхности детали его вращают на себя. Измерительное усилие микрометра в момент плотного соприкосновения измерительных его поверхностей с деталью стабилизируется благодаря повороту трещотки, который сопровождается небольшим треском.

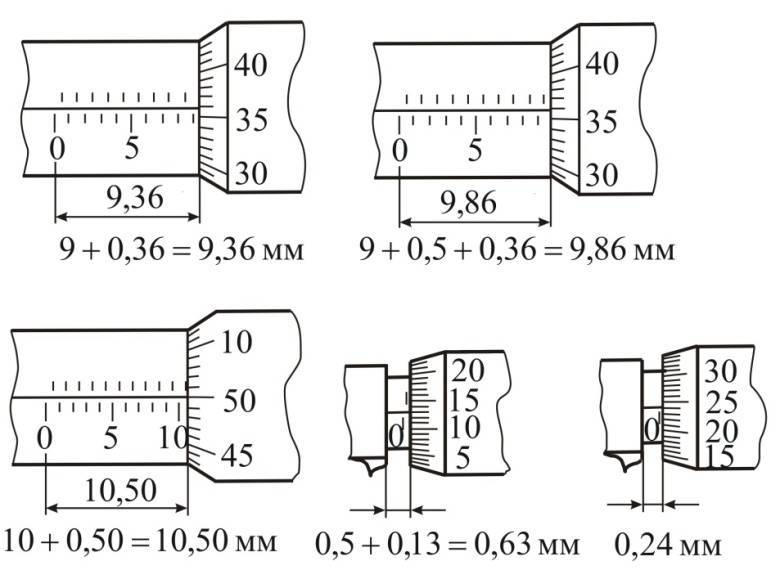

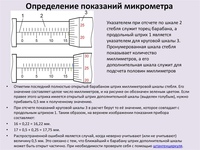

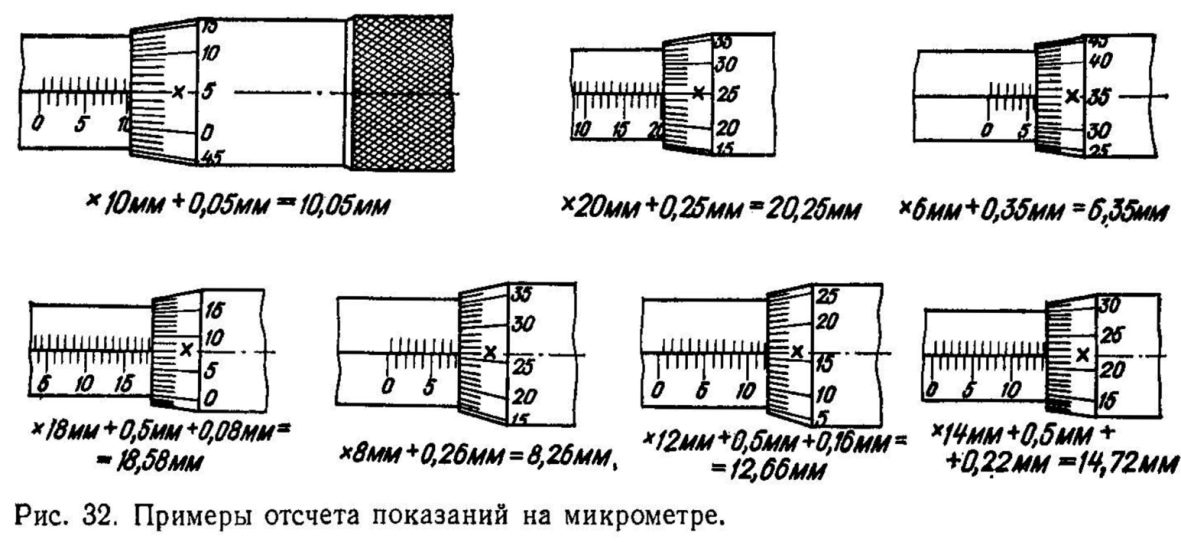

Целое число миллиметров определяется по шкале стебля, для чего выбирается штрих, ближайший наименьший к коническому скосу барабана. Если на нижней части шкалы стебля виден штрих, делящий пополам расстояние между верхними штрихами шкалы, то прибавляется еще 0,5 мм. Затем на шкале барабана определяется штрих, совпадающий с горизонтальной линией на стебле. Этот штрих показывает сотые доли миллиметра. Результат измерения размера микрометром определяют как сумму показаний по шкале стебля 5 и барабана 6

Затем на шкале барабана определяется штрих, совпадающий с горизонтальной линией на стебле. Этот штрих показывает сотые доли миллиметра. Результат измерения размера микрометром определяют как сумму показаний по шкале стебля 5 и барабана 6

Измерение детали

1. Тщательно протереть поверхности детали, подлежащие контролю, для удаления налипших частичек металла, например стружки

I 1 2 3 4 5 6 7 8

Рис 2.1.

3. Проверить плавность работы трещотки и легкость вращения зажимного винта в микрогайке и стебле

4. Проверить готовность микрометра к работе: микрометр должен быть установлен на нулевое деление линейки (установлен на «О»), В этом положении нулевой штрих шкалы барабана должен находиться над нулевым штрихом шкалы стебля. Если такого совпадения нет, то микрометром проводить измерения нельзя. (рис 2.4)

5. Установить микрометр на «О», для чего необходимо:

Установить микрометр на «О», для чего необходимо:

довести до плотного соприкосновения измерительные поверхности микрометрического винта 3 (см. рис. 2.1) и пятки 2, закрепить микрометрический винт стопором, вращая зажимной винт 4 по часовой стрелке до прочного закрепления;

отсоединить барабан 6 от микрометрического винта, для чего левой рукой охватить барабан, а правой — корпус трещотки и вращать его против часовой стрелки до появления осевого люфта барабана на микрометрическом винте;

совместить нулевой штрих шкалы барабана с продольным штрихом шкалы стебля (рис. 2.4), для чего левой рукой охватить скобу микрометра, удерживая барабан в положении совпадения нулевых штрихов, а правой рукой вращать корпус трещотки по часовой стрелке до полного закрепления барабана на микровинте;

освободить зажимной (стопорный) винт 4, вращая его против часовой стрелки

При проверке правильности выполненной установки микрометра на «О» отвести микрометрический винт от пятки, повернув его за трещотку против часовой стрелки на три-четыре оборота, и затем плавным движением подвести микровинт к пятке, как было указано ранее. Если установка микрометра на «О» не удалась, выполнять ее необходимо снова до тех пор, пока не будет достигнута требуемая точность совпадения нулевых штрихов шкал.

Если установка микрометра на «О» не удалась, выполнять ее необходимо снова до тех пор, пока не будет достигнута требуемая точность совпадения нулевых штрихов шкал.

Проведение измерений

Отвести микровинт в исходное положение, взять микрометр левой рукой за скобу около пятки, как показано на рис. 2.5, а правой рукой вращать микрометрический винт за трещотку против часовой стрелки до появления из-под барабана на шкале стебля штриха, показывающего размер на 0,5 мм больше, чем величина контролируемого размера, заданного на эскизе детали. Далее, если, например, требуется проконтролировать цилиндрическую поверхность измеряемого вала в диаметральном сечении, охватить ее измерительными поверхностями микро -винта и пятки. Для этого положить измеряемую деталь на стол перед собой (осью вала на себя), взять левой рукой микрометр за скобу около пятки, а правой рукой за трещотку и наложить микрометр на деталь так, чтобы измеряемая поверхность вала оказалась на оси измерения (осью измерения считают общую ось микрометрического винта и пятки).

Подвести микро -метриический винт к поверхности вала до его зажима так, чтобы трещотка повернулась 2 — 3 раза. Измерение необходимо проводить аккуратно, чтобы не было перекоса детали в процессе контроля. Результаты измерения требуется записать. Для достоверности данных контроль детали рекомендуется провести в нескольких сечениях

Для выполнения задания 5 используется штангенциркуль ШЦ с которым вы работали на практической работе 9

Основы проведения измерений штангенциркулем ШЦ-1 изложены в лабораторно-практической работе № 9. В практической работе № 10 с помощью штангенциркуля ШЦ-П требуется провести прямые и косвенные измерения размеров детали 2 , в том числе размеры А 1, В 1, D 1, D2 определяются по шкале штангенциркуля 2, а расстояние К между осями двух отверстий вычисляют по формулам:

Содержание отчета

Оформите отчет.

В отчете необходимо представить:

1 . Указание темы, цели работы, задания, средства измерения

Указание темы, цели работы, задания, средства измерения

2. Указание размеров детали, полученных в результате прямого измерения

3. Запись формул, используемых для вычисления требуемого размера косвенным методом 4. Выполнение эскиза детали и нанесении размера детали

Обработка результатов измерений

овальность в сечении I–I: =0,0015

овальность в сечении II–II: =0,0005

овальность в сечении III–III: = 0,0025

конусообразность в направлении а: = 0,0085

конусообразность в направлении б: = 0,0045

бочкообразность или седлообразность в направлении а:

= 0,0105

бочкообразность или седлообразность в направлении б:

=0,0095

Вывод: изучили конструкцию микрометра, измерили размеры и определили погрешности формы деталей с его помощью.

1. В чем

заключается двухточечная схема измерения

линейных размеров? Ее достоинства и

недостатки.

В чем

заключается двухточечная схема измерения

линейных размеров? Ее достоинства и

недостатки.

Достоинства: простота измерений

2. Что представляют собой в принципе измерительные средства с корпусом в виде скобы и какие приборы к ним относятся?

Представляют

собой микропару винт — гайка. К ним

относятся гладкие микрометры.

К ним

относятся гладкие микрометры.

3.Что такое микрометр, его принцип действия, принцип отсчета показаний?

Микрометром называется измерительное средство с корпусом в виде скобы с двухточечной схемой измерения, в котором перемещение одной из точек определяется с помощью резьбовой пары — винта и гайки.

Известно, что если повернуть винт на один оборот, когда гайка неподвижна, то винт переместится в направлении оси на величину, равную шагу резьбы. Но для того, чтобы отсчитывать величины перемещения винта не только кратные шагу резьбы (т.е. полные обороты), но и значения, меньшие, чем шаг (дольные значения шага), в микрометры введены дополнительные шкалы.

4.Конструкция микрометра.

5. Разновидности микрометров и их основные технические характеристики.

Микрометры

для измерения листового материала;

микрометры для измерения толщины стенок

труб; микрометры настольные; микрометрический

глубиномер; микрометрический высотомер.

6.Что такое микрометрический глубиномер и микрометрический высотомер?

Еще одна разновидность микрометрического измерительного средства, которую нельзя называть микрометром или измерительным средством со скобой — это микрометрический глубиномер.

В принципе высотомер представляет собой многозначную меру, поставленную вертикально и представляющую собой ступеньки (типа лестницы), которые могут смещаться все вместе по высоте с помощью микрометрической пары.

7.Основные составляющие погрешности измерения микрометром.

В общем случае погрешность измерения микрометром возникает от погрешности микрометра, от установочной меры или блока концевых мер, от непараллельности измерительных поверхностей, от разгиба скобы под действием усилия, погрешности от отсчета показаний, погрешности от температурных и контактных деформаций.

Скобой

с отсчетным устройством называется

измерительное средство с корпусом в

виде скобы и двухточечной схемой

измерения, у которой перемещение одной

из точек определяется с помощью

стрелочного отсчетного устройства

(измерительной головкой).

8. Что такое рычажный микрометр? Его принципиальная схема.

Рычажные микрометры являются измерительными приборами с рычажно-зубчатой повышающей передачей в сочетании с микрометрической головкой. На рисунке 2 приведена принципиальная схема рычажного микрометра. При измерении детали Д подпружиненная пятка 1, перемещаясь, воздействует на рычаг 2, зубчатый сектор которого 3 поворачивает зубчатое колесо 4. На оси колеса неподвижно укреплены стрелка 6 и втулка, связанная со спиральной пружиной 5, выбирающей зазоры в зацеплении и обеспечивающей силовое замыкание рычага 2 с пяткой 1. С помощью стрелки 6 производится отсчет по шкале с ценой деления 0,002мм. Измерительное усилие, равное 600±100сН, создается под действием пружины 8. Для отвода пятки 1 при установке и смене измеряемых деталей служит арретир 7.

9. Виды и типоразмеры рычажных микрометров и их основные технические характеристики.

Разновидности микрометрических измерительных средств: а — микрометры для измерения листового материала; б — микрометры для измерения толщины стенок труб; в — микрометры настольные; г — микрометрический глубиномер; д — микрометрический высотомер

Типоразмеры

микрометров в значительной мере

предопределяются длиной микровинта,

обеспечивающего диапазон измерений.

10. Погрешности измерения рычажными микрометрами.

В

общем случае погрешность измерения

микрометром возникает от погрешности

микрометра, от установочной меры или

блока концевых мер, от непараллельности

измерительных поверхностей, от разгиба

скобы под действием усилия, погрешности

от отсчета показаний, погрешности от

температурных и контактных деформаций.

11. Достоинства и недостатки рычажных микрометров.

Микрокаторы обладают значительными преимуществами перед остальными приборами с механической передачей: большим передаточным отношением, высокой долговечностью (пружинный механизм выдерживает 900 000 циклов условных измерений), меньшими погрешностями показаний.

12. Что такое скобы с отсчетным устройством?

Скобой с отсчетным устройством называется измерительное средство с корпусом в виде скобы и двухточечной схемой измерения, у которой перемещение одной из точек определяется с помощью стрелочного отсчетного устройства (измерительной головкой).

13. Виды скоб с отсчетным устройством.

Скобы со встроенным отсчетным устройством, cкобы со съемным отсчетным устройством

14. Погрешности измерения скобами с отсчетным устройством.

Основные

составляющие погрешности измерения

скобами такие же, как и при измерении

измерительными головками. При этом

добавляются погрешность от нагрева

корпуса скобы теплом рук оператора,

погрешность от разного положения скобы

в пространстве, если она была настроена

на размер в положении, которое отличается

от положения при измерении, а также

погрешность от нежесткости конструкции.

При этом

добавляются погрешность от нагрева

корпуса скобы теплом рук оператора,

погрешность от разного положения скобы

в пространстве, если она была настроена

на размер в положении, которое отличается

от положения при измерении, а также

погрешность от нежесткости конструкции.

Из каких частей состоит микрометр?

Микрометр — это инструмент, используемый для получения высокоточных измерений. Микрометры обычно имеют две шкалы измерения: метрическую и имперскую.

Метрические измерения в микрометрах увеличиваются с шагом 0,01 мм, в то время как британские размеры увеличиваются с шагом 0,001 дюйма.

Посмотреть последние цены

Микрометрические измерительные поверхности

Измеряемые объекты помещаются между измерительными гранями; наковальня и веретено.

Наковальня — это стационарная измерительная поверхность, на которой удерживаются детали до тех пор, пока шпиндель не соприкоснется с заготовкой.

Шпиндель с резьбой представляет собой подвижную измерительную поверхность микрометра.

Шкала микрометра

Шкала на гильзе микрометра является основной измерительной шкалой прибора.

Вместе со шкалой наперстка шкала на рукаве отображает снятое измерение.

Шкала микрометрического барабана

Вторичная измерительная шкала, шкала наперстка, обеспечивает две оставшиеся значащие цифры измерения.

Эта часть измерения представляет собой значение на шкале, совпадающее с меткой на шкале рукава.

Индикаторная линейка микрометра

Индексная линия, проходящая вдоль гильзы микрометра, используется для обозначения значения, отображаемого на шкале наперстка.

Посмотреть последние цены

Наперсток микрометра

При вращении наперстка шпиндель вращается и изменяет расстояние между измерительными гранями микрометра.

Некоторые гильзы для микрометров имеют фрикционный привод. Это позволяет получить более точные показания, особенно при использовании неопытным пользователем.

Микрометрический храповик Speeder

Ускоритель с храповым механизмом увеличивает скорость вращения шпинделя, поэтому пространство между наковальней и шпинделем сокращается быстрее, чем если бы использовался наперсток.

Использование ускорителя с храповым механизмом сокращает время, необходимое для использования микрометра.

Храповой механизм имеет проскальзывающую муфту, которая предотвращает чрезмерную затяжку и помогает пользователю прикладывать постоянное измерительное усилие к шпинделю, обеспечивая надежность измерений.

Устройство блокировки микрометра

Блокирующее устройство защищает шпиндель и сохраняет измерение, так что микрометр можно снять с детали перед снятием показаний.

Некоторые микрометры имеют стопорную гайку (как показано), в то время как другие могут иметь стопорный рычаг (см. рисунок).

Рамка микрометра

U-образная рама отличается жесткостью и устойчивостью. Он поддерживает наковальню и гильзу микрометра.

Кадр удерживается пользователем во время выполнения измерений.

Посмотреть последние цены

Микрометр– определение, составные части, принцип действия и применение

Вам когда-нибудь приходилось проводить чрезвычайно точные измерения? различные отрасли, работающие с мелкими деталями и фитингами, нуждаются в точных измерениях. Измерение должно быть близко к точному значению во многих местах, чтобы избежать потенциальной опасности. Чтобы добиться таких точных и точных измерений, мы сосредоточимся на микрометрах. В этой статье мы подробно обсудим микрометр.

| Содержание |

|

Микрометр — это инструмент, используемый для точных линейных измерений таких размеров, как диаметр, толщина и длина твердых тел. Обычно он состоит из С-образной рамы с подвижной челюстью, управляемой встроенным винтом. Следовательно, точность измерения обычно зависит от шага винта, а точность измерения полностью зависит от точности комбинации винт-гайка.

Обычно он состоит из С-образной рамы с подвижной челюстью, управляемой встроенным винтом. Следовательно, точность измерения обычно зависит от шага винта, а точность измерения полностью зависит от точности комбинации винт-гайка.

Его часто путают с микрометром (мкм) — единицей длины. Другое распространенное название, используемое для микрометра, – микрометрический штангенциркуль из-за его внешнего вида, похожего на штангенциркуль.

Части микрометра

Микрометр состоит из следующих частей:

- Рама- Это С-образный корпус, который удерживает наковальню и ствол в постоянном соотношении друг с другом. Рама тяжелая и имеет большую тепловую массу. Для предотвращения значительного нагрева он покрыт изоляционным пластиком.

- Наковальня- Блестящая часть, к которой движется шпиндель и ложится рисунок.

- Цилиндр – Неподвижный круглый компонент с линейной шкалой.

- Винт – Расположен внутри корпуса и считается сердцем микрометра.

- Контргайка – Компонент, который можно затянуть, чтобы удерживать шпиндель.

- Шпиндель – Блестящая цилиндрическая деталь, которая заставляет наперсток двигаться к наковальне.

- Храповой ограничитель – Устройство на конце рукоятки, которое ограничивает прилагаемое давление путем проскальзывания при калиброванном крутящем моменте.

Принцип работы микрометра

Микрометры преобразуют небольшие расстояния в большие обороты винта, которые можно прочесть на шкале. Принцип работы микрометра следующий:

- Величина вращения прецизионного винта может быть прямо и точно соотнесена с определенной величиной осевого перемещения (и наоборот) с помощью константы, известной как шаг винта. Шаг винта — это расстояние, на которое он перемещается в осевом направлении вперед за один полный оборот (360°).

- При соответствующем шаге и диаметре основного винта осевое движение будет усиливаться по окружности.

Когда используется микрометр?

Микрометр используется, когда необходимо точное измерение. Ниже приведен список применений микрометров:

- Машины с движущимися частями: Детали, которые перемещаются внутрь и наружу, например, поршни, должны оставаться на одной прямой линии, иначе малейшее колебание может привести к неисправности.

- Подшипники и фитинги для труб требуют точных измерений для оптимальной работы.

- Микрометры являются предпочтительным инструментом для измерения толщины объектов, таких как металлы.

Часто задаваемые вопросы (FAQ)

Q1. Что такое микрометр?

Ответ. Это инструмент, используемый для точных линейных измерений таких размеров, как толщина, диаметр и длина твердых тел.

Q2. Как еще называют микрометр?

Ответ .