История токарного дела

Анна Феоктистова

От ручного труда к машинному.

“

…Сделав несколько кругов, он снял ногу с педали станка, обтер стамеску, кинул ее в кожаный карман, приделанный к станку, и, подойдя к столу, подозвал дочь…

Цитата из романа Л.Н. Толстого “Война и мир”, повествование о князе Николае Болконском

Устройство токарного станка

На токарном станке создаются тела вращения – балясины, конусные ножки, чаши, миски, наши светильники. Поэтому основной принцип работы станка – вращение заготовки вокруг своей оси. Резцом вручную (или автоматически на ЧПУ) снимается лишний материал и придается нужная форма.

1. Станина – каркас, на котором всё держится. Он должен быть прочным и тяжелым. В древние века его делали из дерева, современные станки оснащены чугунной или стальной станиной.

2 и 3. Передняя и задняя бабки. Это центра, между которыми зажимается заготовка. Они расположены на станине. Передняя бабка (или шпиндель) обычно с четырьмя шипами, жестко фиксирует будущее изделие в станке. Она передает вращение на заготовку. Задняя – подпирает заготовку с противоположной стороны. Эти элементы изготавливаются из металла.

Они расположены на станине. Передняя бабка (или шпиндель) обычно с четырьмя шипами, жестко фиксирует будущее изделие в станке. Она передает вращение на заготовку. Задняя – подпирает заготовку с противоположной стороны. Эти элементы изготавливаются из металла.

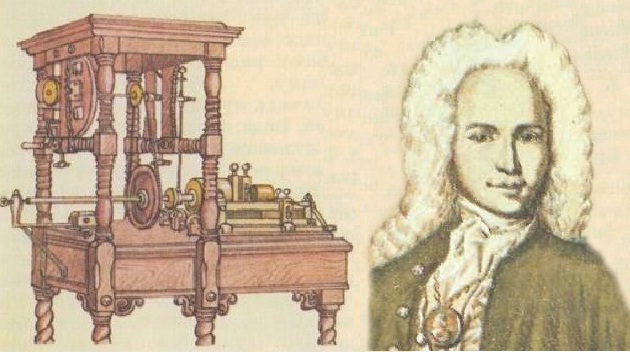

4. Подручник или резцедержатель. На него опирается резец при работе. В старину делали из дерева, в настоящее время из чугуна. Важное изобретение сделал Нартов в Петровские времена. Он изобрел суппорт – устройство для крепления и перемещения резца вдоль заготовки. Это позволило сделать обработку более точной, а также копировать изделия. Суппорт используется обычно на металлообрабатывающих станках, где нужна высокая точность.

5. Приводной механизм. Главный вопрос – как вращать заготовку? Сейчас это электродвигатель с ременными передачами. История станков повествует о ручном и ножном вращении с помощью тетивы лука или жерди, о водяных колесах, паровых двигателях. И еще множество способов было придумано людьми!

6. Резцы. Для наружной обработки используются плоские и полукруглые стамески из стали. Для внутренней – специальный резец «крючок».

Резцы. Для наружной обработки используются плоские и полукруглые стамески из стали. Для внутренней – специальный резец «крючок».

Что и как вытачивали на Руси

В основном на Руси на токарных станках изготавливали посуду – миски и чашки. В качестве материала использовали дерево или слоновую кость. В процессе археологических раскопок в России находят изделия из кости, датируемые 10 веком. Всё это говорит о раннем освоении токарного дела.

Любопытно, что заготовки закрепляли не продольно волокнам, а поперек. Т.е. волокна дерева не совпадали с осью вращения. Такой способ называется пластинчатым или тангенальным. Известно, что бревно при высыхании растрескивается к центру ствола. Поэтому ствол продольно раскалывали на баклуши (большие куски). И при обработке ядро дерева не использовалось. Так посуда была прочной, долговечной и не растрескивалась.

Сам процесс резания не изменился за многие века. Снаружи заготовка обрабатывается плоской или полукруглой стамеской, а внутри специальным резаком. В простонародье называется «крючок» и выглядит он так же. И если всевозможные плоские стамески сейчас без проблем можно купить в магазине, то «крючок» делает кузнец, как и несколько веков назад. Его использовали и в 13 веке и до сих пор ничего более технологичного не придумали для внутренней обработки. Мы так же используем его в производстве.

В простонародье называется «крючок» и выглядит он так же. И если всевозможные плоские стамески сейчас без проблем можно купить в магазине, то «крючок» делает кузнец, как и несколько веков назад. Его использовали и в 13 веке и до сих пор ничего более технологичного не придумали для внутренней обработки. Мы так же используем его в производстве.

Резец для внутренней обработки «крючок»

Процесс внутренней обработки на токарном станке

Сейчас, чтобы обработать заготовку внутри, используются планшайбы и кулачковые патроны. Они позволяют закрепить заготовку с одной стороны и полноценно вырабатывать углубления вовнутрь. В древности такого не было. Поэтому заготовку фиксировали в двух центрах. Обтачивали снаружи, затем внутри насколько это возможно. Оставалась конусовидная бобышка по центру, на которой держалась заготовка. Затем их вручную срезали. Целую деревянную посуду археологи находят редко. Она плохо сохранилась до наших дней. Зато такие бобышки, которые были отходами, прекрасно сохранились. По ним и можно судить о развитии токарного мастерства.

По ним и можно судить о развитии токарного мастерства.

История изобретения токарного станка

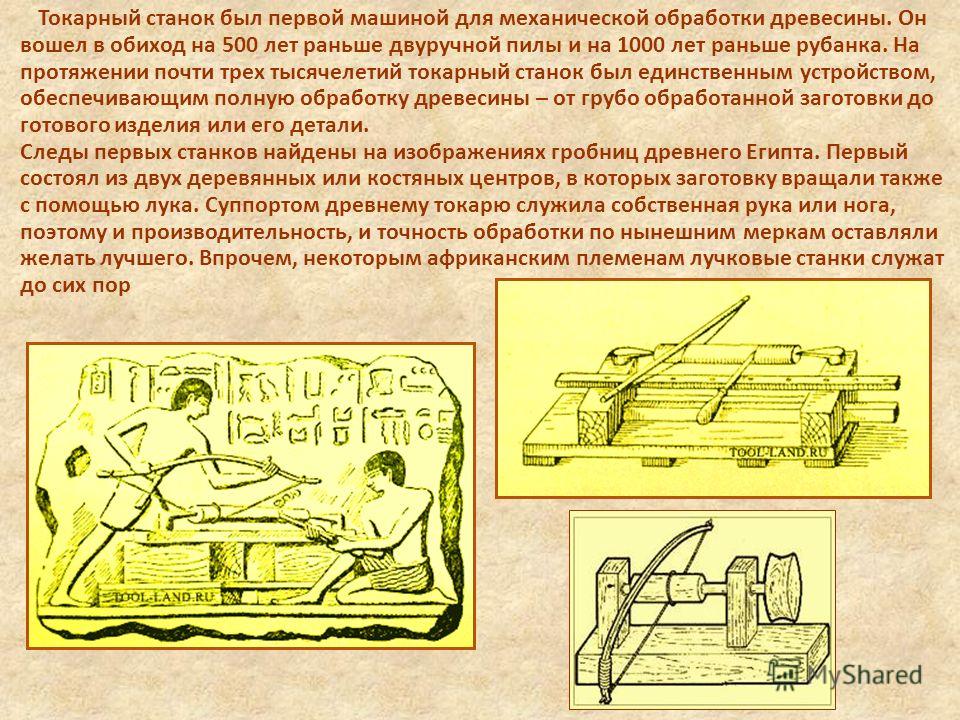

Первые токарные работы осуществлялись так: один человек (раб) вращал заготовку, второй (мастер) резаком обтачивал ее. Упоминания о таком способе найдены в Египте и датируются 7 веком до н.э. Материалами для токарной обработки часто служили дерево, слоновая кость или камень.

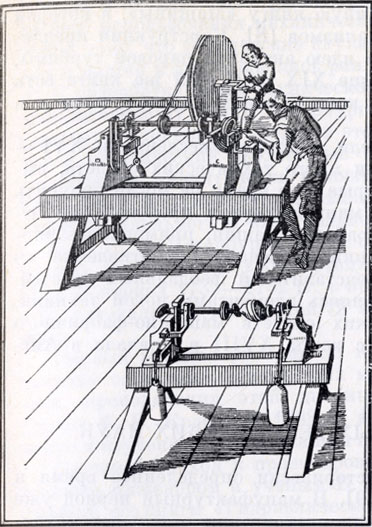

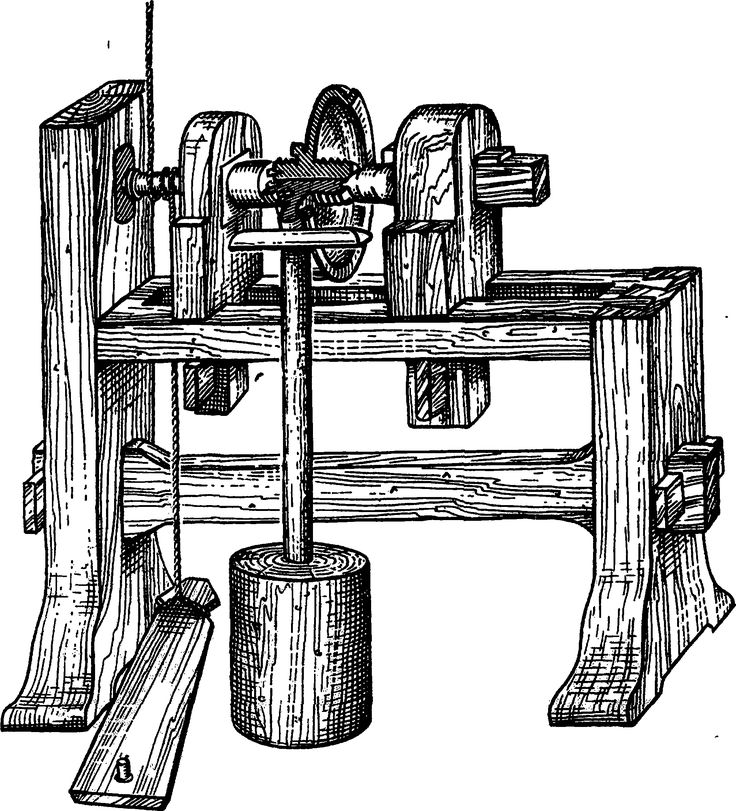

Позднее появились лучковые станки. Каркас был собран из дерева. Они вращались с помощью тетивы лука. Ее оборачивали вокруг деревянной заготовки. И совершая движения туда-сюда, как если бы вы пилили, заготовку приводили в движение.

Еще позднее в 14-15 веках усовершенствовали станок ножной педалью. Вращение всё так же происходило через тетиву лука или жердь.

Минусом всех этих решений было то, что заготовка сначала вращалась в одну сторону, а потом в другую. И нужно было ждать. Это существенно замедляло и без того небыстрый процесс.

Большим шагом вперед стало изобретение кривошипно-шатунного механизма в первой половине 15 века. Теперь возвратно-поступательное движение педали превращалось во вращательное. Заготовка стала вращаться всегда в одну сторону, пока мастер нажимает на педаль. По такому принципу, кстати, были устроены советские ножные швейные машины.

Теперь возвратно-поступательное движение педали превращалось во вращательное. Заготовка стала вращаться всегда в одну сторону, пока мастер нажимает на педаль. По такому принципу, кстати, были устроены советские ножные швейные машины.

Токарный станок Петра Ⅰ, сконструирован А.К. Нартовым

Фрагмент токарного станка А.К. Нартова

В 17-18 веках в Европе и России токарное дело стало одним из самых модных увлечений светского общества! В том числе Петр Ⅰ был большим поклонником токарного дела, имел свою мастерскую, в которой мог провести весь день. Учителем царя стал Андрей Константинович Нартов – великий ученый, механик и виртуозный токарь. Именно он вывел токарное дело на новый уровень, изобрел копировальный и токарно-винторезный станок. На тот момент аналогов не существовало в мире.

Токарные станки в эпоху научно-технической революции и 20 века

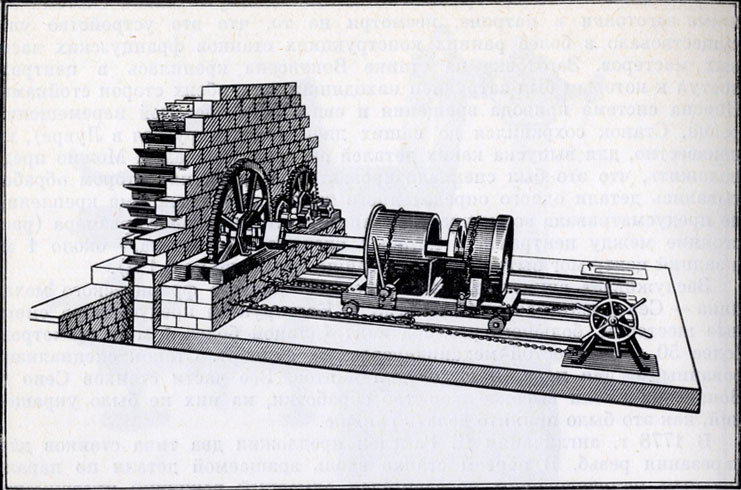

Начиная с середины 16 века для токарных станков по металлу использовалась энергия водяного колеса.

В первой половине 19 века шотландский предприниматель Роберт Дэвидсон изобрел электродвигатель, который в том числе устанавливал и на токарный станок. Но не найдя финансирования, Роберт вернулся к своему бизнесу в области химии.

А в 1889 г. выходец из России Михаил Осипович Доливо-Добровольский изобрел и получил патент на трехфазный асинхронный двигатель. В России применение он нашел только после 1917 года. Эти двигатели и сейчас повсеместно используются в станкостроении.

К середине 20 века стало понятно, что уже недостаточно существующей производительности станков. Так в США в 50-х годах изобретаются первые станки с ЧПУ. В СССР первые токарно-винторезные станки с ЧПУ появились 60-х годах 20 века.

ЧПУ станки преобладали в сфере металлообработки, где необходима высокая точность. Деревообработка не так была развита в промышленных масштабах и по-прежнему использовался ручной труд.

От истории к нашим дням

Машиностроение вырвалось далеко вперед. Часто используются станки с ЧПУ. Но ручной труд

Часто используются станки с ЧПУ. Но ручной труд

по-прежнему остается востребованным.

Станки с ЧПУ используются по дереву, если необходимо сделать наружную обработку. Это быстрее, точнее и позволяет сделать все детали одинаковыми. Например, если речь идет о балясинах.

Внутреннюю обработку чаши проще и быстрее сделать вручную. ЧПУ станок для таких операций дорогостоящий и нецелесообразный. Ведь ему нужно устанавливать пятую ось и прописывать сложный алгоритм работы.

Приведём в пример фабрику “Семёновская Хохлома” в Нижегородской области. По сей день десятки мастеров на фабрике вручную вытачивают из липы чаши, вазы и миски. И делают это настолько мастерски и быстро, что невозможно отвести взгляд!

Список ресурсов

В.В. Данилевский «Нартов», печатное издание 1960 г.

Статья Википедия. Токарный станок

Статья Википедия Асинхронная машина

Статья Википедия. «Дэвидсон, Роберт»

Статья «История токарного станка»

Фотографии станка Нартова

Monday, July 22

Подвесные светильники Хвоя

Какую функцию выполняют, где и как их использовать? Наши советы применимы к большинству подвесных светильников. Поэтому будут полезны всем!

Поэтому будут полезны всем!

Friday, July 5

История создания Хвои

Вкратце о том, как появились светильники Хвоя. Рассказывает основатель проекта, дизайнер Анна Феоктистова.

| К другим заметкам |

| На главную |

| В начало страницы |

| Комментарии |

История развития токарного станка | Металлорежущие станки

История

Простейшие токарные станки были известны еще в глубокой древности. Эти станки были весьма примитивны по конструкции: заготовка вращалась от ножного привода, а режущий инструмент (тип современного долота) приходилось держать в руках. Работа на таких станках была непроизводительной, утомительной и неточной.

Дальнейшее развитие токарного станка относится к XVIII в., когда русский механик токарь Петра I А. К. Нартов в 1712- 1725 гг. впервые в мире изобрел механический суппорт, создав тем самым исполнительный механизм токарного станка.

Изобретение суппорта освободило руки токаря от необходимости держать резец во время обтачивания детали и ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

В середине XVIII в. в отечественное станкостроение внес большой вклад гениальный русский ученый М. В. Ломоносов. Для обработки сложных поверхностей металлических зеркал он создал специальный сферо-токарный станок.

В конце XVIII в. славные традиции русских машиностроителей продолжали тверской механик-часовщик Лев Собакин и тульский мастер Алексей Сурнин. По их чертежам изготовлялись токарно-винторезные станки для обработки винтов.

Развитие машиностроения

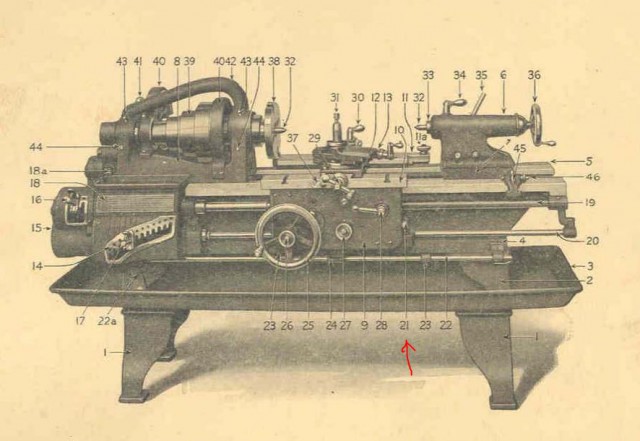

Значительно ближе к современным станкам токарные станки, изготовлявшиеся в середине прошлого столетия. Эти станки уже имели со ступенчатым шкивом, позволявшим изменять число оборотов обрабатываемых деталей. Суппорт перемещался при помощи ходового винта и сменных зубчатых колес.

Позднее на токарных станках со ступенчато-шкивным приводом для изменения скорости перемещения суппорта стали применять коробку подач; помимо ходового винта, стали применять и ходовой вал.

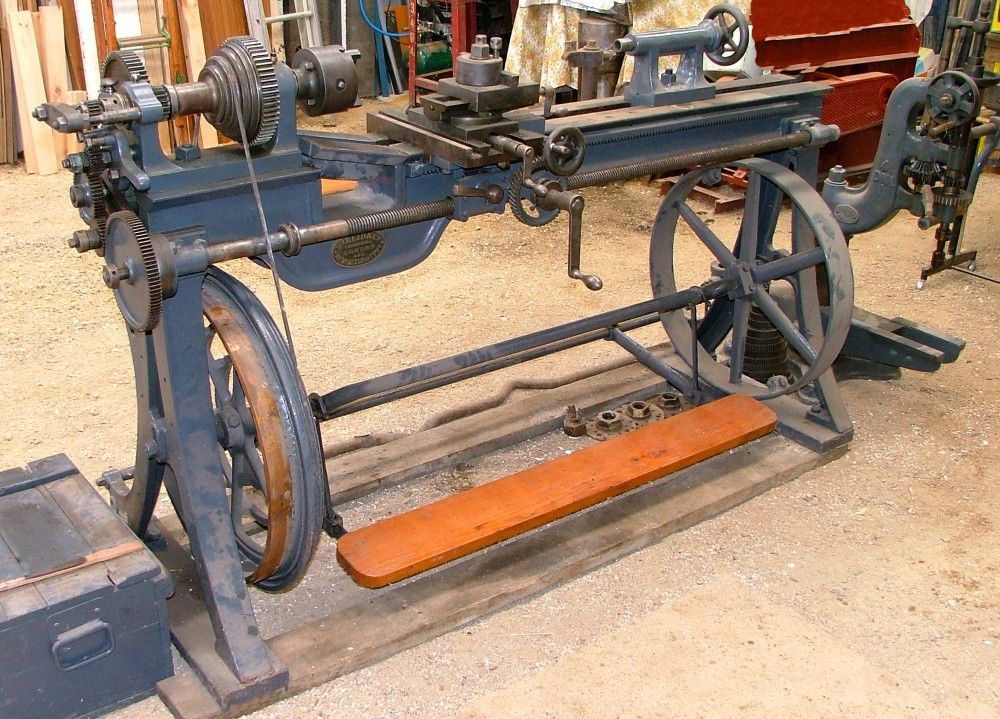

В начале XX в. с изобретением быстрорежущей стали появляются относительно быстроходные и мощные (по тому времени) токарные станки с приводом от трансмиссии (рис. 232).

Рис. 232. Токарно-винторезный станок со ступенчатым шкивом: 1 – коробка подач, 2 – ступенчатый шкив, 3 – ходовой винт, 4 – ходовой вал

Бурное развитие отечественного станкостроения началось у нас после Великой Октябрьской социалистической революции.

Современные токарные станки выпускаются с индивидуальным электрическим приводом; универсальные токарно-винторезные станки оборудованы коробкой скоростей, обеспечивающей быстрое изменение чисел оборотов обрабатываемой детали, и более совершенной коробкой подач.

Станкостроительных завод «Красный пролетарий»

К группе токарно-винторезных станков, получивших широкое распространение на наших машиностроительных заводах, относится станок модели 1А62 (рис. 233), выпускавшийся заводом «Красный пролетарий». Этот станок был получен в результате модернизации широко распространенного ранее токарно-винторезного станка (1Д62М) ДИП-200, у которого верхний предел чисел оборотов шпинделя был увеличен с 600 до 1200 в минуту, мощность электродвигателя – с 4,3 до 7 квт, а плоскоременная передача от электродвигателя заменена клиноременной.

Начиная с 1956 г. станок 1А62 заменен токарно-винторезным станком модели (рис. 234). Этот новый станок более соответствующий современному уровню техники имеет более мощный электродвигатель (N= 10 квт). дает возможность устанавливать 23 различные скорости шпинделя (от 12,5 до 2 тыс. об/мин). Число подач 48 – от 0,075 до 4,16 мм на один оборот шпинделя.

Рис. 233 Токарно-винторезный станок модели 1А62 завода «Красный пролетарий»

Рис. 234. Токарно-винторезный станок модели завода «Красный пролетарий»

Наряду с совершенствованием токарно-винторезных станков средних размеров советские инженеры и новаторы производства создали новые конструкции тяжелых токарных станков для обработки деталей большого размера. Например, коллектив Краматорского завода тяжелого машиностроения освоил производство мощного полностью механизированного токарного станка для обработки деталей диаметром до 2,5 м, длиной до 16 м и весом до 100 т.

Второй гигант тяжелого машиностроения – Коломенский станкостроительный завод – строит для токарной обработки еще более крупные станки. Здесь освоены карусельные станки, на которых можно обрабатывать детали диаметром 13 и 22 м.

Здесь освоены карусельные станки, на которых можно обрабатывать детали диаметром 13 и 22 м.

Похожие материалы

История токарного станка – инженерная революция для современного мира

- Автор сообщения: admin

- Сообщение опубликовано: 26 февраля 2021 г.

- Категория сообщения: Без категории

ИСТОРИЯ ТОКАРНОГО СТАНКА

Токарный станок был очень важен для промышленной революции. Он известен как мать станков , так как это был первый станок, который привел к изобретению других станков.

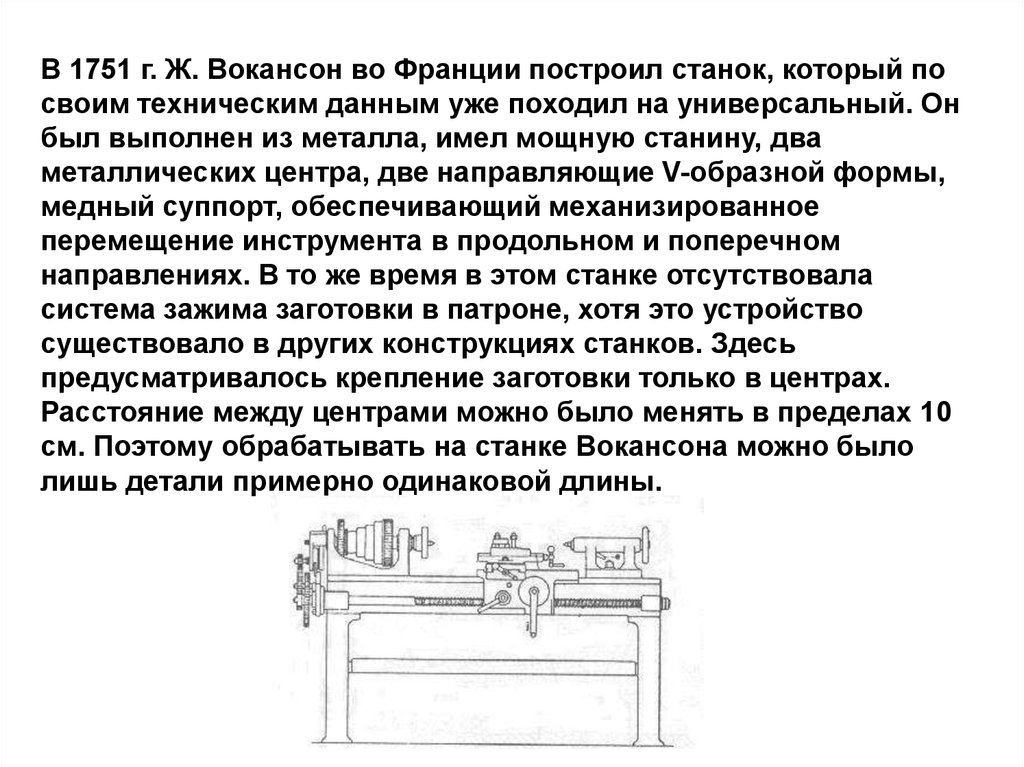

Первый полностью задокументированный цельнометаллический токарный станок с суппортом был изобретен Жаком де Вокансоном около 1751 года. каретка, поддерживающая механический режущий инструмент, и набор шестерен (также известный как составная опора или опора скольжения), причем первым, кто изобрел такой токарный станок, вероятно, был Леонардо да Винчи.

Важным ранним токарным станком в Великобритании был горизонтально-сверлильный станок, который был установлен в 1772 году в Королевском арсенале в Вулидже. Он был оснащен двигателем лошади и позволял производить гораздо более точную и мощную пушку, которая с успехом использовалась в войне за независимость в Америке в конце 18 века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась, а не инструмент, что делало его технически токарным станком. Генри Модслей, который позже разработал множество усовершенствований токарного станка, работал в Королевском арсенале с 1783 года, познакомившись с этим станком в мастерской Вербрюггена. Подробное описание токарного станка Вокансона было опубликовано за несколько десятилетий до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модслей не знал о работе Вокансона, так как его первые версии ползуна имели много ошибок, которых не было в токарном станке Вокансона.

Во время промышленной революции механизированная мощность, создаваемая водяными колесами или паровыми двигателями, передавалась на токарный станок через линейный вал, что позволяло работать быстрее и легче. Токарные станки по металлу превратились в более тяжелые машины с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для получения компьютеризированного числового управления (ЧПУ). Сегодня токарные станки с ручным управлением и станки с ЧПУ сосуществуют в обрабатывающей промышленности. (См. – история токарного станка)

Режимы использования

Когда заготовка закрепляется между передней и задней бабками, говорят, что она находится «между центрами». Когда заготовка поддерживается с обоих концов, она более устойчива, и к заготовке можно приложить большее усилие с помощью инструментов под прямым углом к оси вращения, не опасаясь, что заготовка может оторваться.

Когда заготовка поддерживается с обоих концов, она более устойчива, и к заготовке можно приложить большее усилие с помощью инструментов под прямым углом к оси вращения, не опасаясь, что заготовка может оторваться.

Когда заготовка крепится только к шпинделю на конце передней бабки, говорят, что работа выполняется «торцевой работой». Когда заготовка поддерживается таким образом, к заготовке может быть приложено меньшее усилие с помощью инструментов под прямым углом к оси вращения, чтобы заготовка не разорвалась. Таким образом, большая часть работы должна выполняться по оси, по направлению к передней бабке или под прямым углом, но аккуратно.

Когда заготовка устанавливается с определенной осью вращения, обрабатывается, а затем переустанавливается с новой осью вращения, это называется «эксцентрическое точение» или «многоосевое точение». В результате различные поперечные сечения заготовки осесимметричны, но заготовка в целом не осесимметрична. Этот прием используется для распределительных валов, различных видов ножек стульев.

Размеры

Токарные станки обычно «определяются» по вместимости изделия, которое они могут удерживать. Обычно большая работа удерживается с обоих концов с помощью патрона или другого привода в передней бабке и центра в задней бабке. Чтобы максимизировать размер, точение между центрами позволяет работать как можно ближе к передней бабке и используется для определения самой длинной детали, которую будет обтачивать токарный станок, когда основание задней бабки совмещено с концом станины. Расстояние между центрами дает максимальную продолжительность работы, которую токарный станок официально выдержит. Можно вставить немного более длинные предметы, если задняя бабка выступает за край станины, но это не рекомендуется.

Другим размером заготовки является то, насколько она может быть удалена от центра. Это известно как «качание» («Расстояние от центра головки токарного станка до станины или направляющих, или до остальных. Качание определяет диаметральный размер объекта, который можно обточить на токарном станке; все, что угодно).

история токарного станка

Машина — это искусственное устройство, которое использует энергию для приложения сил и управления движением для выполнения действия. Машины могут приводиться в движение животными и людьми, природными силами, такими как ветер и вода, а также химической, тепловой или электрической энергией, и включают в себя систему механизмов, которые формируют вход привода для достижения определенного приложения выходных сил и движения. Они также могут включать компьютеры и датчики, которые отслеживают производительность и планируют движения, часто называемые механическими системами.

Машины могут приводиться в движение животными и людьми, природными силами, такими как ветер и вода, а также химической, тепловой или электрической энергией, и включают в себя систему механизмов, которые формируют вход привода для достижения определенного приложения выходных сил и движения. Они также могут включать компьютеры и датчики, которые отслеживают производительность и планируют движения, часто называемые механическими системами.

Натурфилософы эпохи Возрождения определили шесть простых механизмов, которые были элементарными устройствами, приводящими груз в движение, и рассчитали отношение выходной силы к входной силе, известное сегодня как механическое преимущество.

Современные машины представляют собой сложные системы, состоящие из конструктивных элементов, механизмов и элементов управления и включающие в себя интерфейсы для удобного использования. Примеры включают: широкий спектр транспортных средств, таких как автомобили, лодки и самолеты; бытовые и офисные приборы, включая компьютеры, системы обработки воздуха и воды в зданиях; а также сельскохозяйственной техники, станков и систем автоматизации производства и роботов.

Метки: история токарного станка

Томас Бланшар и его токарный станок

| Томас Бланшар Фото: NPS Digital Photo Томас Бланшар родился 24 июня 1788 года в Саттоне, штат Массачусетс, недалеко от Вустера. Его первым изобретением была машина для изготовления прихваток, которую он изобрел в восемнадцать лет и усовершенствовал в течение следующих шести лет. Это сделало производство гвоздей, которым Томас и его брат ранее занимались, проще и эффективнее со скоростью пятьсот в минуту. Вскоре он работал на Аса Уотерса, крупного подрядчика в соседнем Миллбери, производя мушкеты с кремневым замком в дополнение к тем, которые производились в Спрингфилдской оружейной палате. В оружейной Асы Уотер Бланшар создал свой первый копировальный станок — токарный станок для равномерной резки внешней поверхности стволов мушкетов. Используя кулачок для управления резаком, последние три дюйма казенной части были автоматически сформированы частично с плоскими сторонами, как в стволах ручной работы. На выставке «Бланшированный поздний» 1822 года в Спрингфилдской оружейной палате NHS. Фото: NPS/Джим Лагоне Так называемый токарный станок Бланшара [на самом деле это формовочный станок, поскольку резак представляет собой вращающееся колесо] работает почти так же, как современный станок для изготовления ключей с заготовкой приклада [грубая форма ложи] вместо заготовки ключа. Железная мастер-форма в форме ложи мушкета медленно вращается, позволяя направляющему колесу катиться по ней и, в свою очередь, направлять режущее колесо, когда оно совершает идентичные движения по вращающейся деревянной заготовке ложи. В начале 1820-х годов он был принят на вооружение обоих национальных оружейных складов и с дюжиной специализированных формовочных и впускных станков Бланшара механизировал большую часть традиционного ручного производства ложи. Примененная к коммерческому производству в частном секторе, машина производила колодки для обуви, ручки топоров, спицы тележек и т. д. «Токарный станок Бланшара» — одно из великих изобретений на пути к индустриализации Америки. В Спрингфилдской оружейной палате Национальной службы здравоохранения есть единственный сохранившийся экземпляр, датированный 1822 годом.0014 В 1826 году Томас Бланшар построил первый американский автомобиль, паровую машину весом 2000 фунтов, на которой он ездил в Спрингфилде. Вскоре после этого он построил несколько паровых лодок и организовал транспортное сообщение между Хартфордом, штат Коннектикут, и Беллоуз-Фолс, штат Вермонт. Паровые железные дороги также интересовали его. За свою жизнь он имел не менее двух десятков патентов. |

К 1818 году эта машина уже работала в Спрингфилдской оружейной палате. Легенда гласит, что во время одного из визитов Бланшара в Спрингфилдскую оружейную палату в это время слышали, как производитель мушкетных лож, вырезавший деревянную ложу ружья, сказал, что невозможно изобрести машину, которая воспроизвела бы его умение формировать дерево. За короткое время Бланшар понял, что может изготовить именно такую машину. В 1819 г., он запатентовал свой токарный станок по дереву для вырезания неправильных форм.

К 1818 году эта машина уже работала в Спрингфилдской оружейной палате. Легенда гласит, что во время одного из визитов Бланшара в Спрингфилдскую оружейную палату в это время слышали, как производитель мушкетных лож, вырезавший деревянную ложу ружья, сказал, что невозможно изобрести машину, которая воспроизвела бы его умение формировать дерево. За короткое время Бланшар понял, что может изготовить именно такую машину. В 1819 г., он запатентовал свой токарный станок по дереву для вырезания неправильных форм.