Профилегиб ручной своими руками

Содержание

- 1 Как сделать профилегиб видео

- 2 Где в основном используется профилегиб

- 3 Составляющие гибочного оборудования

- 4 Как работает профилегиб: особенности

- 5 Ручной профилегиб: характеристики

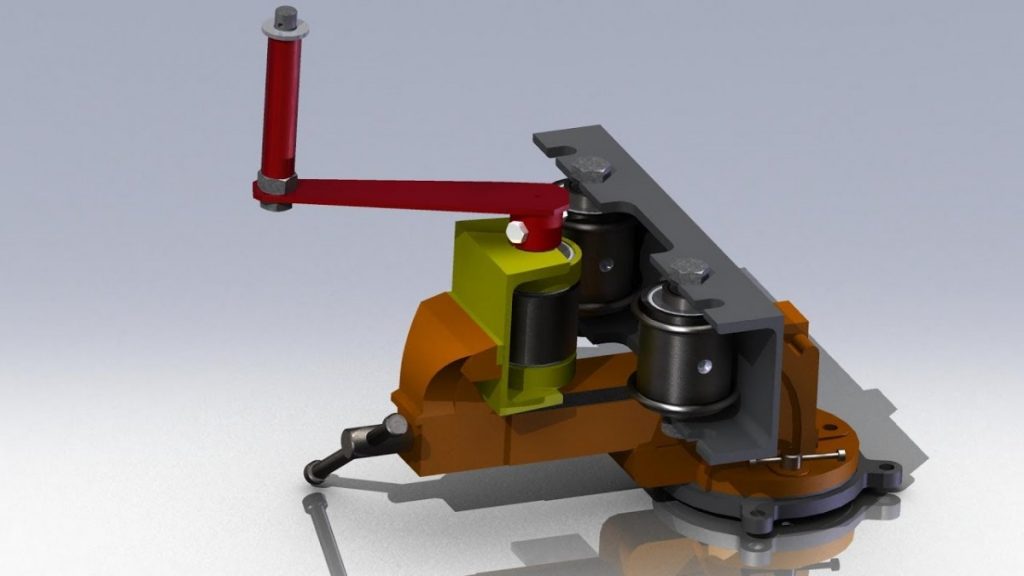

Чтобы изогнуть металлический профиль применяют разного типа гибочные станки, но использование профилегиба является самым оптимальным вариантом, так как он более удобен в применении. Этот станок доступен не каждому, так как он обладает достаточно высокой ценой, но можно изготовить профилегиб ручной своими руками, учитывая индивидуальные особенности.

Как сделать профилегиб видео

Перед началом работы необходимо определиться, для каких целей требуется ручной профилегиб. Но прежде нужно разобраться в конструктивных и технологических особенностях самой конструкции.

Где в основном используется профилегиб

В современном изготовлении труб из стали, меди, алюминия и ПВХ, не обойтись без такого оборудования. Также его можно применять во время прокладке системы газо- и водоснабжения и при монтаже кабелей. Применяя эту конструкцию можно с легкостью выполнить изгиб профилей из металла. Еще, свое применение, профилегиб нашел при изгибе различного материала. Так при его помощи можно гнуть:

- балки;

- прямоугольные и квадратные заготовки;

- трубы;

- уголки;

- швеллера и двутавры;

- прутья различного сечения.

Преимущество этой конструкции в том, что можно гнуть металлические элементы до 360 градусов, также они способны охватывать весь профиль или частично.

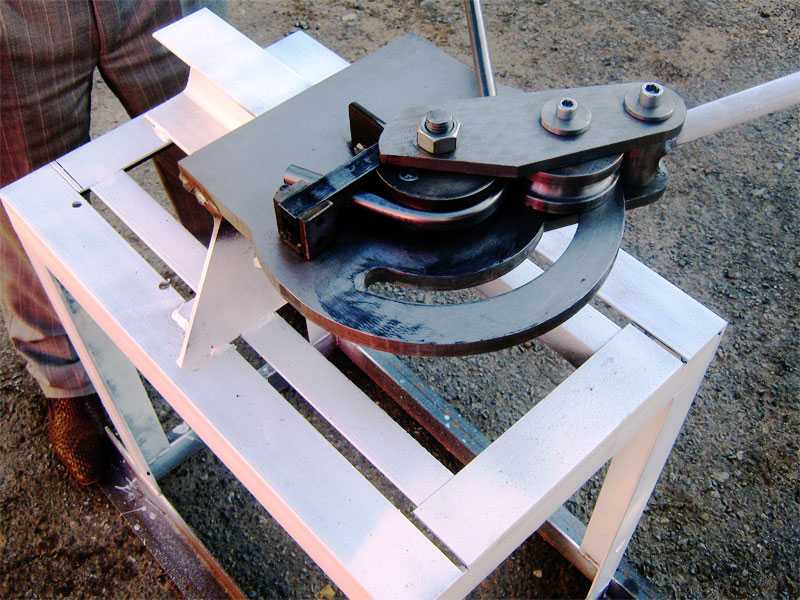

Если возникла необходимость согнуть металл под углом, в основном применяют профилегиб ручной. Подобное оборудование имеет способность изогнуть профиль из металла методом холодной катки без дополнительного прогрева элементов. Выполняя работу такими станками, заготовки получаются с однородными и знакопеременными свойствами и имеют симметричные и несимметричные контуры.

Прокат профилей можно выполнять как в горизонтальном, так и в вертикальном положении. Помимо того, используя этот станок допустимо изготовление деталей округлой формы и спиралевидной из труб и профилей. Благодаря такому станку могут выполняться открытые и замкнутые контуры, и контуры с плавным переходом.

Область использования профилегибов разнообразна. Свое применение они нашли в спорте, энергетике, строительстве, в морской и автомобильной промышленности, нефтехимии, мебельной и электротехнической отраслях.

Составляющие гибочного оборудования

Профилегиб представляет собой небольшую конструкцию, которая может иметь механический, гидравлический или электрический привод. Его предназначение — гибка металлических элементов. Путем холодной прокатки. Он оборудуется специальными насадками, при помощи которых можно добиться необходимой кривизны заготовок. Их разделяют на четыре модели, в зависимости от системы роликовых профилегибов.

Модель, у которой подвижной частью является верхний ролик, считается наиболее простой по принципу работы механики из-за того, что движется только ролик, расположенный сверху. Эта модель различается по механизму, у которого верхний ручной ролик приводится в движение:

- с помощью редуктора;

- при использовании гидравлики.

При таком размещении роликов, возможно, рассчитать угол изгибаемого элемента, но с незначительной погрешностью при маленькой деформации. Такая модель на сегодняшний день является самой востребованной.

Конструкция с левым подвижным роликом, в основном используется при изготовлении спиралевидных изделий, а может выполнять функцию, что и предыдущая модель. Подобный профилегиб имеет ЧПУ, что позволяет гнуть детали по чертежам или эта конструкция уже имеет программу с функцией гибки.

Механизм с подвижным нижним боковым роликом, нашел свое применение при изгибе габаритных профилей, так как гибочная нагрузка приходится на два нижних вала. Эта модель оснащена гидравликой. Каждый вал этой конструкции контролируется каждый своим контролером положения, который нужен, для возможности сохранения функции гибки спиралей.

Эта модель оснащена гидравликой. Каждый вал этой конструкции контролируется каждый своим контролером положения, который нужен, для возможности сохранения функции гибки спиралей.

В четвертой модели все ролики подвижны, что несет сложность конструкции, так как она обладает всеми функциями предыдущих моделей. Преимущество этих моделей в том, что такой трубогиб проделывает ту работу, которую выполняют остальные механизмы по отдельности.

Как работает профилегиб: особенности

Большим отличием ручного профилегиба от других моделей трубогиба, в том, что деформация металла происходит путем проката, а не по принципу загиба.

Устанавливая конструкцию профилегиба, необходимо ее жестко закрепить к раме анкерными болтами. Перед тем как приступить к работе установку заземляют и обследуют на правильность подключения электропроводки и механических деталей.

Прежде чем запустить механизм в работу, используя сухую ветошь, ролики необходимо очистить от смазки и проверить допустимое напряжение в сети питания. Не запуская материал, профилегиб нужно обкатать в холостую примерно пол часа. Эта процедура необходима для проверки бесперебойного режима работы. Если возникли,какие-либо неполадки, их следует устранить.

Не запуская материал, профилегиб нужно обкатать в холостую примерно пол часа. Эта процедура необходима для проверки бесперебойного режима работы. Если возникли,какие-либо неполадки, их следует устранить.

Чтобы приступить к работе, элементы необходимо очистить от смазки и проверить плотность металла (необходимо, чтобы она была по всей длине равномерной).

Далее для безупречной работы станка последовательно настраивают ролики:

- гайки крепления роликов откручиваются, используя ключ;

- ролик следует установить на валы и зафиксировать гайками;

- рукояткой поднимается прижимной ролик в положение — вверх.

Начинают прокатку, зажав заготовку между валами и между ними, и происходит прокат под давлением и за счет этого и происходит загиб элемента. Угол загиба происходит при помощи поднятия и опускания верхнего вала.

Ручной профилегиб: характеристики

Эта конструкция отличается своей дешевизной и доступностью. Благодаря своей компактности ее можно носить с собой и использовать при необходимости в домашних условиях, а также в гараже или в другом удобном месте, поскольку гибка на таком оборудовании не требует специальной подготовки.

Его недостатками являются:

- нагрузки на пользователя;

- неудобства при изготовлении сразу нескольких операций на одном элементе;

- использовать его можно только для работы с тонкими трубами;

- длительность произведения загиба;

- не контролируется угол загиба.

Но, не смотря на наличие недостатков ручной трубогиб, является оптимальным вариантом при использовании в домашних условиях. Так как для самостоятельного ремонта отопления или водопроводных труб покупать дорогую модель профилегиба не реально. Зачем тратить лишние деньги, если можно обойтись ручным оборудованием.

Используя в работе профилегиб ручной можно самостоятельно изготовить любые конструкции, начиная от теплиц и кончая более сложными изделиями.

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Содержание

- 1 Работа профилегибочного станка

- 2 Изготовление профилегибочного станка

- 2.1 Подготовка материалов и узлов

- 2.

2 Первоначальный этап работы

2 Первоначальный этап работы - 2.3 Последующий этап изготовления

- 2.4 Последний этап

- 3 Тонкости изготовления агрегата

- 4 Выбор формы рабочей поверхности ролика

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

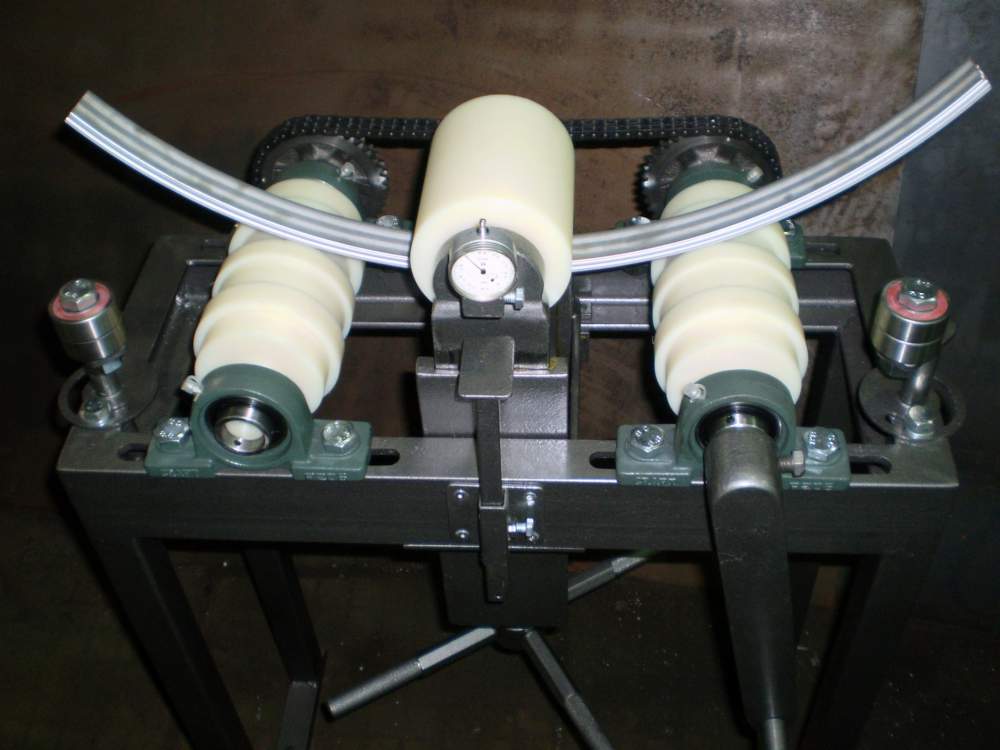

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

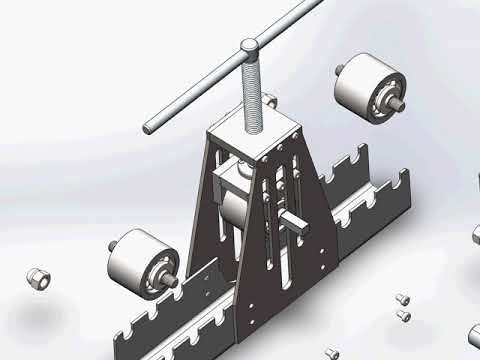

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

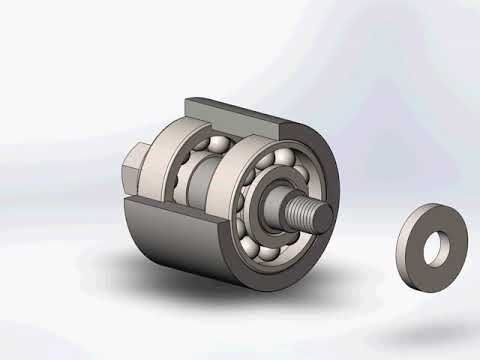

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок. В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

Трубогиб для профильной трубы своими руками

При изготовлении конструкций, в которых используется металлический каркас, часто возникает необходимость согнуть металлическую трубу под определенным углом. Конструкции из трубы квадратного или прямоугольного сечения применяются при строительстве теплиц, производстве рекламных вывесок, козырьков над входными дверями, навесов и т. д. В любом из перечисленных изделий необходимо использовать изогнутую под определенным углом металлическую трубу. угол. Для этого вам понадобится трубогиб профильной трубы.

Конечно, при очень частом использовании этого механизма лучше приобрести заводской экземпляр. Но при одноразовом использовании можно сделать трубогиб для профильной трубы своими руками. Стоит такой заводской станок достаточно дорого, и при наличии необходимых навыков и желания его можно сделать своими руками.

Трубогиб для профильной трубы своими руками создается из запчастей от транспортной техники: автомобильной, мотоциклетной, велосипедной и ненужных материалов. А если подумать о конструкции, то качество гнутого изделия будет таким же, как и при работе с заводским механизмом. Единственное, в чем, скорее всего, проигрывают самодельные проги, так это в эстетике внешнего вида. Но так как машина предназначена только для работы, а не для демонстрации, не очень красивый внешний вид не должен стать помехой.

Для гибки трубы малого диаметра (до 2 см) можно применить простейший вариант конструкции гиба для профильной трубы, изготовленный своими руками из подручных материалов.

Для этого вам понадобится бетонная плита. Если его нет, то сделать такой фундамент несложно: в опалубку заливается бетонный раствор, после застывания плита готова к дальнейшим действиям. Он просверливает отверстия для швеллеров 7-10 см или дюймовыми стальными штифтами. Для основного изгиба штыри следует располагать на расстоянии около 5 см друг от друга. Также потребуется армировать пару таких по краям конструкции на расстоянии от основных. Разница в размерах должна быть на сечении трубы, и нам нужно дать небольшой запас композита на проплавление металла. Те. Последняя пара кольев служит не для придания формы заготовке, а для фиксации трубы.

Также потребуется армировать пару таких по краям конструкции на расстоянии от основных. Разница в размерах должна быть на сечении трубы, и нам нужно дать небольшой запас композита на проплавление металла. Те. Последняя пара кольев служит не для придания формы заготовке, а для фиксации трубы.

Когда трубогиб для профильной трубы уже изготовлен своими руками, один конец трубы необходимо зафиксировать между концевыми кольями и наконечник медленно сгибается вручную из штифтов. Достигнув нужной формы, второй конец трубы также крепится между остальными последними шпильками. Затем для стабилизации результата желательно некоторое время приварить противоположную сторону металлическим стержнем. Это не позволит изделию принять первоначальный вид. Если нужно согнуть совсем небольшое количество труб, то колья можно забить и просто в землю.

Если трубу определенного диаметра необходимо согнуть в большом количестве, то подойдет более сложный вариант гибки для профильной трубы, его также можно приспособить своими руками. Для этого вам понадобится домкрат, швеллер, бетонное основание, 2 стальных катка, 1 стальной «башмак».

Для этого вам понадобится домкрат, швеллер, бетонное основание, 2 стальных катка, 1 стальной «башмак».

Домкрат надежно крепится к швеллеру и к бетонному основанию. Домкрат должен быть приварен с ручкой открывания/закрывания, что позволит ему работать. Рычаг для подкачки домкрата можно сделать из обрезка обычной круглой трубы подходящего радиуса. К домкрату подсоединяется роликовый башмак. Два ролика прочно прикручены к основанию швеллера.

Труба ставится в месте изгиба на башмаке, под роликами. При надувании рычага домкрата башмак поднимается, изгибая трубу. Заготовку доводят до изгиба нужного радиуса. Затем башмак опускается и изогнутая труба удаляется.

В этом агрегате труба гнется легко, плавно и многократно! Стоит попробовать собрать трубогибы для профильной трубы своими руками!

Изгиб серпантина в производстве: основы

Возможно, вы нечасто видите змеевидные изгибы, но они используются чаще, чем вы, вероятно, думаете. Их основная цель – передача тепла. Трубка, согнутая в виде змеевика, с последовательными изгибами на 180 градусов, позволяет производителю оригинального оборудования (OEM) изготавливать продукт, который извлекает тепло из одной среды и переносит это тепло в другую (см. , рис. 1 ). Например, в обычном бытовом холодильнике энергия в виде тепла содержится в продуктах, которые нужно сохранить прохладными. Цель холодильной системы — извлекать энергию из этих продуктов, и труба в форме змеевика — эффективный способ сделать это.

Трубка, согнутая в виде змеевика, с последовательными изгибами на 180 градусов, позволяет производителю оригинального оборудования (OEM) изготавливать продукт, который извлекает тепло из одной среды и переносит это тепло в другую (см. , рис. 1 ). Например, в обычном бытовом холодильнике энергия в виде тепла содержится в продуктах, которые нужно сохранить прохладными. Цель холодильной системы — извлекать энергию из этих продуктов, и труба в форме змеевика — эффективный способ сделать это.

Змеевидный профиль максимально увеличивает площадь поверхности (и, следовательно, хладагента), используемую для теплопередачи в ограниченном пространстве. Поскольку змеевидный профиль обычно представляет собой одну непрерывную изогнутую трубу, по умолчанию количество соединений ограничено двумя, по одному на каждом конце, что снижает гарантийные расходы OEM.

Какие есть варианты изготовления змеевидного профиля? На одном полюсе находятся ручные гибочные станки; на другом – гибочные станки с ЧПУ. Понимание змеевидной гибки — входного сырья, процесса гибки, выпуска готовой детали, а также параметров консистенции и качества детали — может помочь вам найти подходящее оборудование для вашего приложения.

Понимание змеевидной гибки — входного сырья, процесса гибки, выпуска готовой детали, а также параметров консистенции и качества детали — может помочь вам найти подходящее оборудование для вашего приложения.

Перед гибкой

При рассмотрении вопроса о том, как сделать змеевидную гибку, необходимо помнить о двух основных факторах. Первый касается возможностей мага; второй касается готовой детали.

Во-первых, поскольку змеевидная форма представляет собой серию изгибов на 180 градусов, важно учитывать конструкцию и конструкцию гибочного станка. Трубогиб должен иметь достаточный зазор в области штампа, чтобы гибка не мешала трубогибу и изогнутой трубе. Каждый гибочный станок, даже машина, разработанная специально для змеевидной гибки, имеет ограничения. Ручной гибочный станок должен иметь необходимый зазор вокруг инструмента для гибки. На гибочном станке гибочная матрица, зажимная матрица и прижимная матрица работают вместе. Чтобы сделать змеевидный изгиб, особенно с малым радиусом, гибочный станок должен иметь возможность делать последовательные изгибы без помех между изогнутой трубой, прижимной матрицей и зажимной матрицей (см. Рисунок 2 ).

Рисунок 2 ).

Вторым фактором является постоянство изгиба. Последовательные изгибы в плоской плоскости обеспечивают наиболее эффективный поток хладагента и, следовательно, оптимальную теплопередачу. Это имеет решающее значение для OEM-производителей, которые производят холодильные и охлаждающие системы, поэтому производители могут использовать постоянство в качестве конкурентного преимущества при производстве компонентов для этой отрасли. На постоянство влияет почти каждый аспект оборудования: выбор гибочного станка, процесс гибки и система обработки материалов.

Ручная гибка

Довольно часто в процессе разработки новой конфигурации производители используют ручные гибочные станки для получения необходимой змеевидной формы. Имея в руках чертеж, оператор берет линейку, отмечает на трубе место начала изгиба и начинает изгиб. Цель состоит в том, чтобы доставить на испытания трубу, которая выглядит как на чертеже. Ожидается, что после того, как прототип будет протестирован и принят, серийные модели будут иметь те же размеры, что и прототип. Часто производственный процесс становится немного проще, когда оператор совершенствует средства разметки и выполнения изгибов.

Часто производственный процесс становится немного проще, когда оператор совершенствует средства разметки и выполнения изгибов.

Существенным преимуществом ручной гибки является то, что первоначальные инвестиции в оборудование являются скромными. Недостатком является то, что качество варьируется. Если фокус оператора тускнеет, страдает качество.

Гибка с ЧПУ

В то время как ручная гибка может производить приемлемые изгибы, гибка с ЧПУ может вывести змеевидную гибку на более высокий уровень качества. Во-первых, процесс с ЧПУ обеспечивает лучшую повторяемость, чем ручной процесс, что приводит к большей стабильности продукта. Во-вторых, в сочетании с правильной системой обработки материалов система ЧПУ может производить более плоский змеевидный продукт, чем ручная система.

Программное обеспечение. Современное программное обеспечение позволяет техническому отделу отправлять созданный в САПР файл STEP змеевидного профиля непосредственно на гибочную машину (см. , рис. 3, ). Это экономит время при программировании, устраняя необходимость вводить точки данных. Параметр программирования, сообщающий гибочному станку, что трубу необходимо согнуть в змеевидный профиль, также упрощает процесс (см. , рис. 4, ).

, рис. 3, ). Это экономит время при программировании, устраняя необходимость вводить точки данных. Параметр программирования, сообщающий гибочному станку, что трубу необходимо согнуть в змеевидный профиль, также упрощает процесс (см. , рис. 4, ).

Рис. 1: Змеевидный профиль состоит из нескольких обратных изгибов, также известных как возвратные изгибы.

Пересмотрено достаточное расстояние. Стандартный поворотный гибочный станок не имеет достаточного зазора за зажимом и пресс-формами для змеевидной гибки. Однако это не всегда исключает змеевидный изгиб. В зависимости от имеющегося зазора можно сделать изгиб, повернуть плоскость изгиба на 180 градусов, затем сделать следующий изгиб и так далее.

По мере увеличения расстояния между изгибами становится более важным выполнять изгибы без вращения трубы вокруг плоскости изгиба. Гибочный станок, способный выполнять гибку как по часовой стрелке, так и против часовой стрелки (CW/CCW), хорошо подходит для этого применения. Помимо устранения необходимости поворачивать плоскость изгиба, гибочный станок по часовой/против часовой стрелки создает более плоский профиль изгиба (см. Рисунок 5 ).

Помимо устранения необходимости поворачивать плоскость изгиба, гибочный станок по часовой/против часовой стрелки создает более плоский профиль изгиба (см. Рисунок 5 ).

Змеевидный гибочный станок спроектирован и изготовлен таким образом, чтобы обеспечить необходимые зазоры для всех аспектов процесса гибки. Сюда входит каретка, которая подводит трубу к зоне изгиба. Изгибающее движение и движение подачи каретки не могут мешать друг другу; змеевидная катушка, длина которой может достигать 48 дюймов, должна освобождать каретку, когда гибочный станок приближается к 180 градусам. Без этого зазора трубогиб не может получить желаемый профиль.

В змеевидном профиле контроллеру гибочного станка, возможно, придется компенсировать определенные переменные, чтобы обеспечить необходимый зазор. Некоторые ЧПУ предварительно запрограммированы на змеевидные функции, чтобы уменьшить нагрузку на оператора при программировании.

Транспортировка материалов. Обоснованный выбор того, как труба сходит с катушки и попадает в зону изгиба, может повысить производительность. Отдача, поддерживающая большую катушку труб, может повысить ценность производственной операции. В зависимости от скорости, с которой гибочный станок стягивает трубку с катушки, отдающую часть, возможно, не нужно будет запитывать. Сцепление, подающее трубу в зону изгиба, часто лучше, чем попытки зажать трубу в концевую зону изгиба. Использование сцепки делает длину гибочного станка менее важной.

Отдача, поддерживающая большую катушку труб, может повысить ценность производственной операции. В зависимости от скорости, с которой гибочный станок стягивает трубку с катушки, отдающую часть, возможно, не нужно будет запитывать. Сцепление, подающее трубу в зону изгиба, часто лучше, чем попытки зажать трубу в концевую зону изгиба. Использование сцепки делает длину гибочного станка менее важной.

На стороне разгрузки есть два варианта: статический стол и вращающийся стол (см. Рисунок 6 ). Статический стол окружает гибочную машину. По мере того как трубогиб формирует змеевидный профиль, трубка перемещается вперед и назад по столу. Недостатком статического стола является трение. Сопротивление между профилем и столом тратит впустую часть мощности изгибающей головки. Вращающийся опорный стол синхронизирован с гибочной головкой. Когда гибочная головка вращается, вращается и опорный стол.

Завершающий этап — вырезание готового профиля из остатка рулона. Встроенный отрезной станок, который можно интегрировать с ЧПУ, упрощает эту задачу.

Проектирование для производства

Несколько рекомендаций помогут сделать проект по изгибу серпантина успешным. Во-первых, сравните форму змеевидного профиля с зазорами матрицы вашего гибочного станка. Достаточно ли зазора у гибочного станка, чтобы сформировать эту деталь, или у него будут проблемы с помехами?

Во-вторых, если возможно, радиус осевой линии (CLR) должен быть как минимум в два раза больше наружного диаметра трубы. Например, если в проекте требуется 3⁄8 дюйма. трубки, используйте CLR не менее 3⁄4 дюйма. Потребность в оправке возрастает по мере уменьшения CLR, а использование оправки невозможно при гибке материала, намотанного на катушку.

В-третьих, спроектируйте трубу так, чтобы оператору не приходилось поддерживать трубу во время процесса гибки. Обычно змеевидный профиль заканчивается изгибом под углом 90 градусов, который контактирует с машиной или самим готовым профилем. В таком сценарии оператор должен манипулировать трубой во время процесса гибки, что представляет угрозу безопасности.

Наконец, если это кажется невозможным, не отчаивайтесь. Некоторые проекты включают в себя один или два изгиба, которые кажутся слишком сложными для последовательного выполнения. Вам не нужно выполнять каждый изгиб по порядку. Если кажется, что изгиб не вписывается в процесс, у вас есть варианты. Попробуйте согнуть его частично и закончить позже, или вообще пропустить его во время первого прохода и сделать во второй операции.

Об авторе

George Winton, P.E. проектирует и производит оборудование для изготовления труб с ЧПУ для Winton Machine в Сувани, Джорджия. С ним можно связаться по адресу [email protected] или по телефону 888.321.1499 .

О машинах, которые мы производим

Все наши машины для изготовления полужестких коаксиальных кабелей и труб в Winton разрабатываются, производятся и испытываются на месте. У нас есть большая линейка стандартных продуктов, а также возможность разработать наилучшее решение для нужд наших клиентов.

2 Первоначальный этап работы

2 Первоначальный этап работы