Способ нарезания конической резьбы. Нарезание трубной конической резьбы bspt

Коническая резьба выполняет одновременно крепёжную и уплотнительную функции. Поэтому её используют в трубопроводах с повышенным давлением транспортируемой среды. Применяется в воздухо-, масло-, топливопроводах, а также других системах, где требуется повышенная герметичность соединений, надёжность.

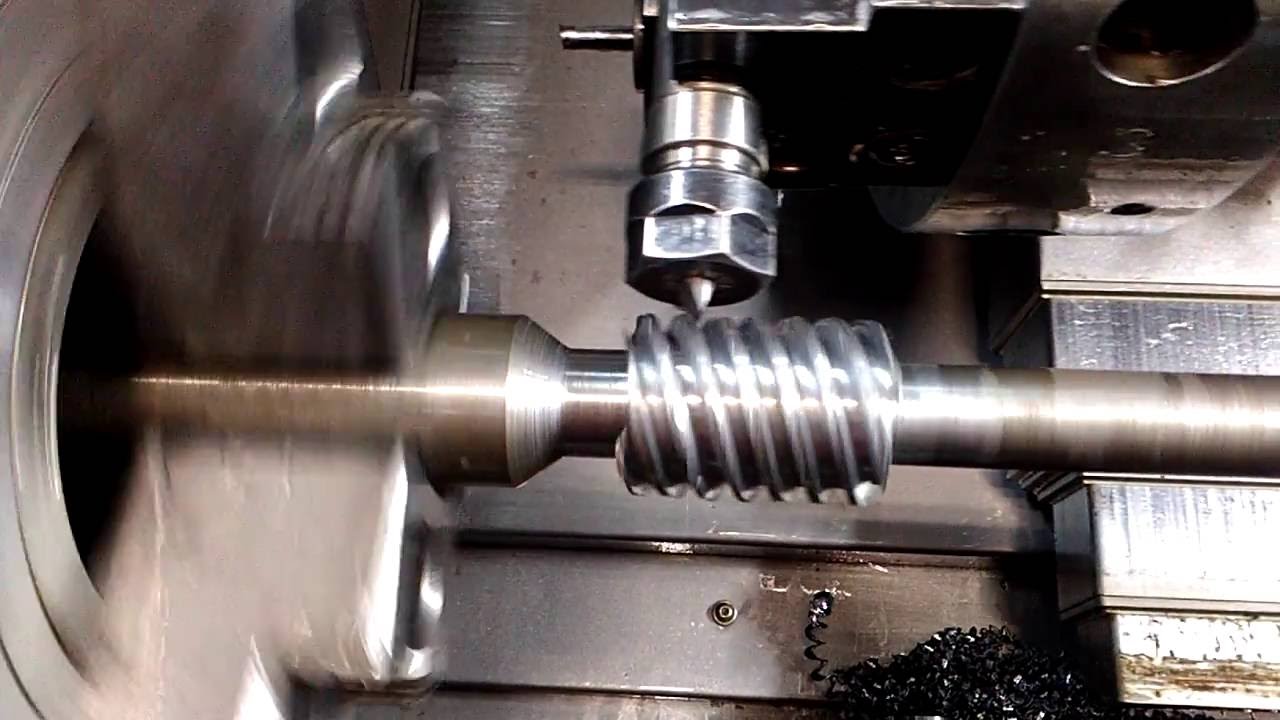

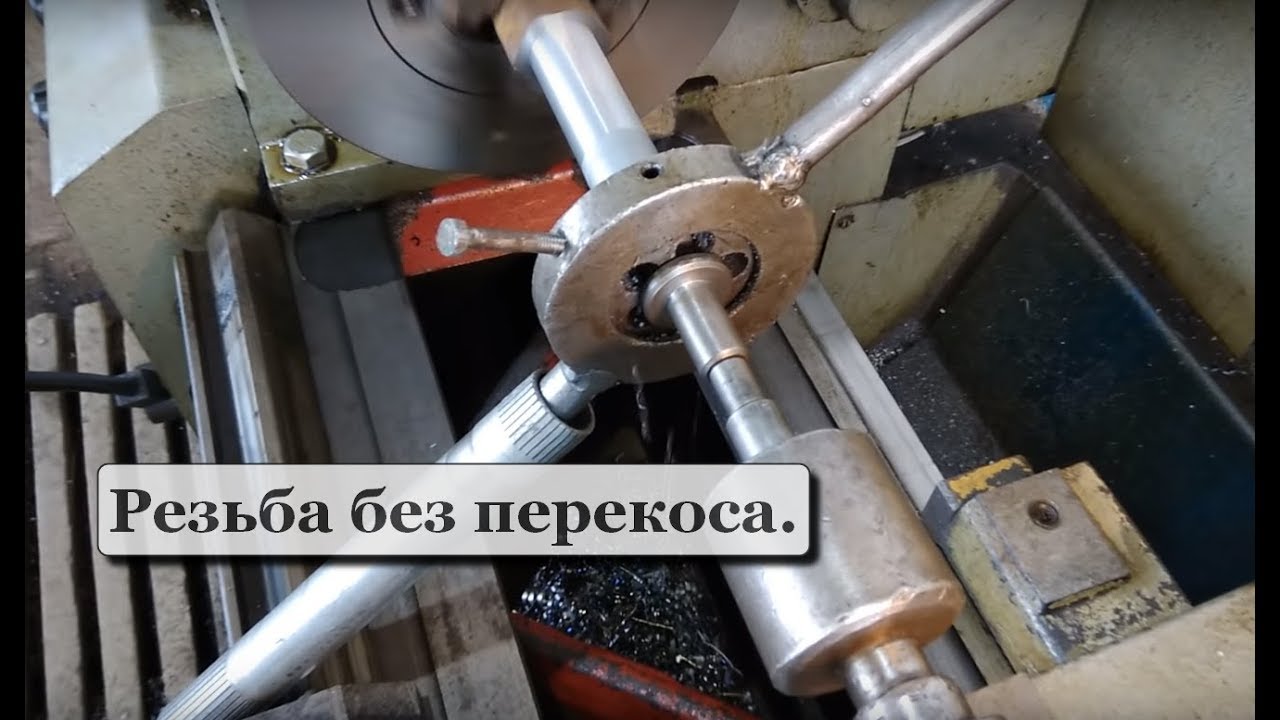

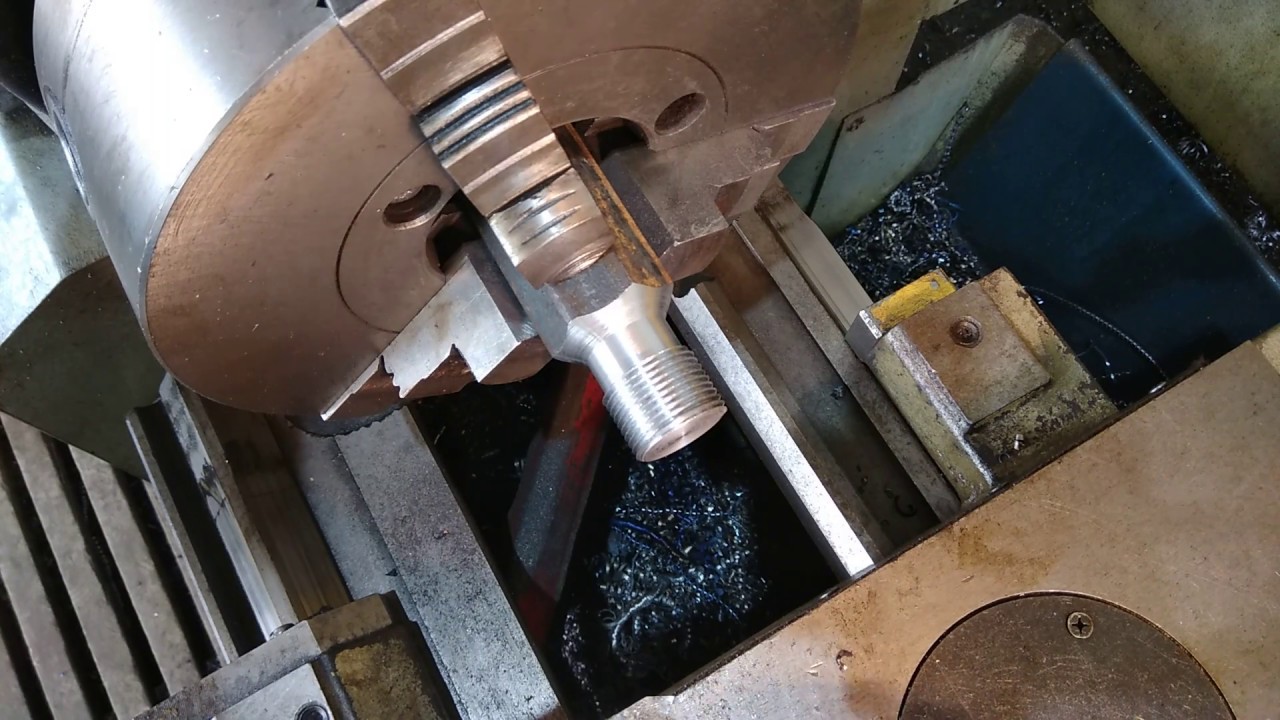

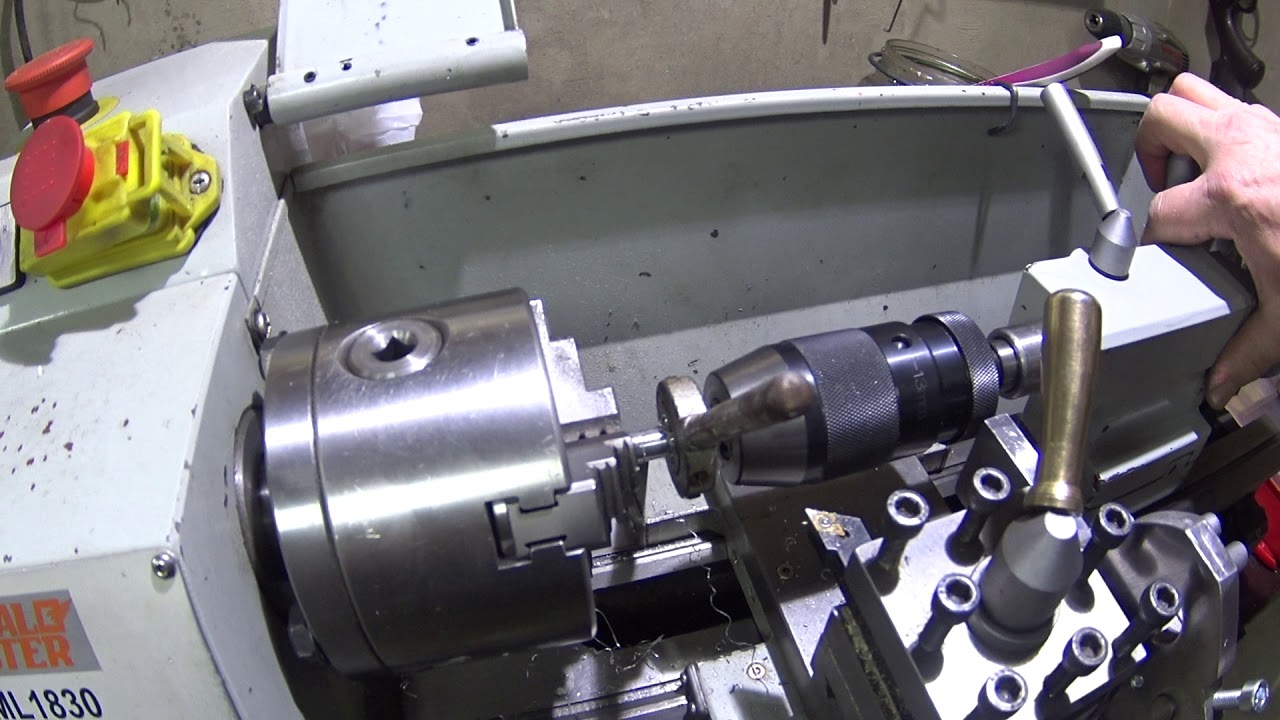

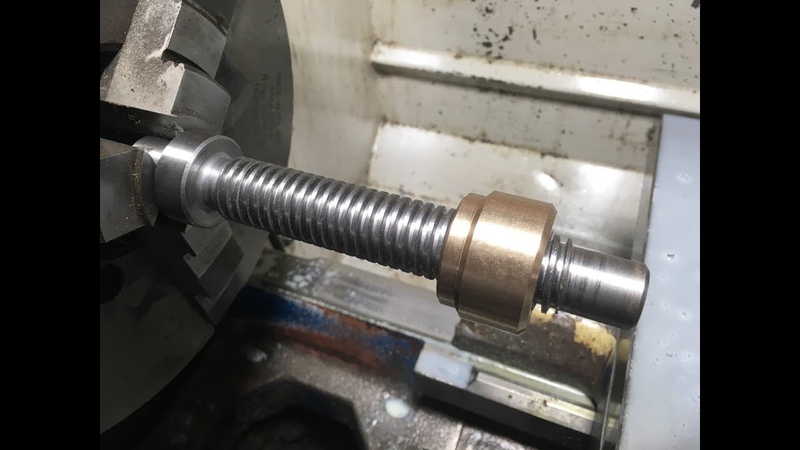

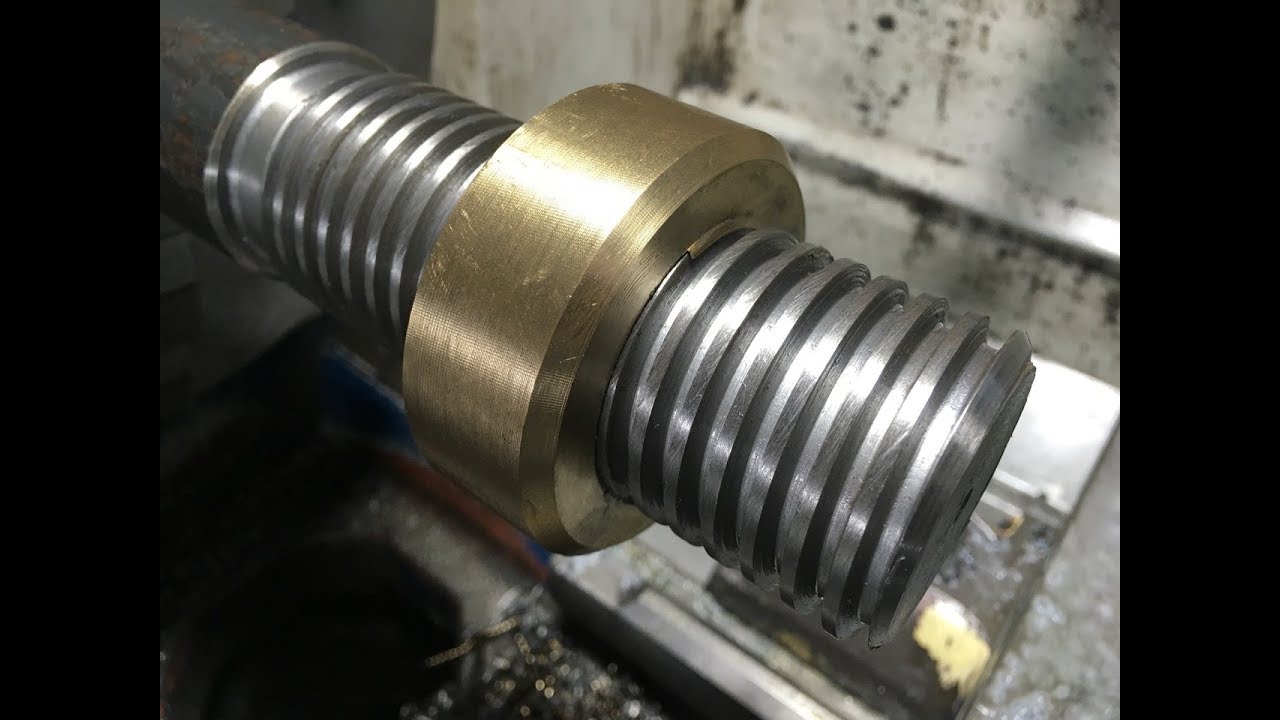

Коническая резьба (Фото: Instagram / meh_obrabotka)

Виды и классификация: дюймовая Fanuc и другие

По форме поверхности трубы, на которой выполняется резьба, она может быть:

- Цилиндрической – традиционная нарезка на прокате постоянного диаметра;

- Конической – здесь основанием выступает конусная труба, то есть та, у которой наружный диаметр к торцу постепенно уменьшается.

При этом различают внутреннюю и наружную винтовую нарезку в соответствии с ее расположением на стенках. Назначение же может быть только одно: трубная внутренняя коническая резьба, как и наружная, образует крепежно-уплотняющие соединения.

По привязанной системе измерений выпускаются трубы с резьбой двух типов:

- углом профиля 60º) – наиболее распространенный вид соединений, применяемых в нашей стране при производстве нового оборудования.

- , чей наружный диаметр и прочие параметры привязаны к английской системе мер, то есть выражаются в дюймах. Коническая дюймовая резьба отличается тем, что не имеет привязки к шагу нарезки. Вместо этого используется количество витков на единицу длины.

Направление витков может быть правым, реже – левым. Также следует учитывать количество их заходов.

Для диаметров от 1ʺ до 6ʺ чаще используют нарезку в 11 ниток на дюйм.

Отличается большим количеством витков на единицу длины благодаря сокращенному шагу нарезки. Делается это для сохранения толщины и прочности стенок, максимальной герметичности соединений или тонкой регулировки взаимного расположения деталей.

Для труб диаметром не больше дюйма (½

ʺ и ¾ʺ) принимают 14 витков, но возможна нарезка 19 и 28 ниток приdот 1/16ʺ до 3/8ʺ.

Отличия от метрической резьбы

Одним из самых первостепенных различий между метрической и дюймовой резьбой являются единицы измерения. Если в первом случае все числовые значения характеристик высчитываются в миллиметрах, то во втором – при помощи дюймов. Значения таких показателей, как ход и шаг, будут колоссально различаться при пересчёте из одной единицы измерения в другую. По этой причине меняется соотношение между диаметром и высотой нарезки. Есть выраженные отличия и в форме профиля, заключающиеся в разности градусных мер углов при вершинах. Градусная мера подобных углов при метрической резьбе равняется 60°, при дюймовой – 55°.

Незначительные отличия есть и в способе измерения некоторых параметров. Процесс происходит по идентичным правилам. Человек должен взять один из измерительных приборов (гребенки, резьбомер, микрометр, штангенциркуль) и произвести расчёты плотности посадки вкрученного болта. Но для каждой разновидности понадобятся приборы с совершенно разными калибрами.

Отличия существуют и в технологии нарезки. Метрическая нарезка происходит как с наружной части детали, так и во внутренней. Для осуществления этого процесса используются метчики и плашки. Дюймовая коническая резьба создаётся при помощи зажима комплектующей в тисках и ввинчивающих движений метчика. Необходимо обращать внимание на строение профиля и местоположения винтовых проходов.

Общая информация, маркировка

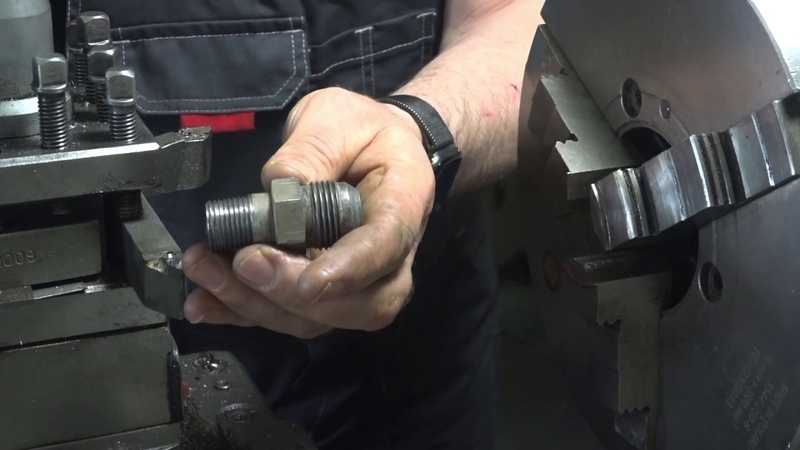

Трубная коническая резьба класса NPT существует в двух конфигурациях – наружная и внутренняя. Штуцер трубы с такой резьбой имеет форму суженного конуса, за счет такой структуры обеспечивается повышенная прочность соединения двух элементов трубопровода между собой.

Для соединения двух труб коническая резьба формируется на штуцерах каждой из них, при этом на одной нарезается внутренний, а на другой – внешний конус. Угол наклона конуса унифицирован и составляет 3 0 34’49”, что равно конусности (С)1:16.

Существует два типа размерности конической резьбы – дюймовая и метрическая, в зависимости от которых отличается номенклатурное обозначение NPT соединения на схемах и чертежах. Если одна из сторон трубы либо фитинга, на которой нарезан конус, метрическая, используется аббревиатура NPT-E, если же обе стороны соединяемых конусов дюймовые дополнительная аббревиатура не используется и указывается просто NPT.

Если одна из сторон трубы либо фитинга, на которой нарезан конус, метрическая, используется аббревиатура NPT-E, если же обе стороны соединяемых конусов дюймовые дополнительная аббревиатура не используется и указывается просто NPT.

Технические требования к размерам и конфигурации NPT резьбы приведены в следующих международных стандартах:

- ANSI/ASME B36.10M;

- BS 1600, 10255;

- DIN 2999.

Также существуют отечественные нормативные докумены на коническое соединение:

- ГОСТ №6111-52 “Резьба коническая дюймовая с углом профиля 60 градусов”;

- ГОСТ №6211-81 “Основные нормы взаимозаменяемости – резьба трубная коническая”.

На сегодняшний день в специализированных магазинах представлено широкое количество переходников и , имеющих с одной стороны цилиндрическую, а с другой – коническую нарезку, что позволяет без проблем использовать трубы с штуцерами американского стандарта.

Трубная коническая NPT резьба (видео)

II.

ДОПУСКИ

ДОПУСКИ2. Резьбу трубы (наружную) проверяют по среднему диаметру резьбовым калибром-кольцом по ГОСТ 6485. Осевое смещение основной плоскости трубы (черт.2) относительно номинального расположения не должно превышать (шаг резьбы).

Черт.2 — Резьба трубы (наружная)

Черт.2

(Измененная редакция, Изм. N 1, 2).

3. Резьбу муфты (внутреннюю) проверяют по среднему диаметру резьбовым калибром-пробкой по ГОСТ 6485. Осевое смещение основной плоскости муфты (черт.3) относительно номинального расположения не должно превышать (шаг резьбы).

Черт.3 — Резьба муфты (внутренняя)

Черт.3

(Измененная редакция, Изм. N 1, 2).

4. Разность размеров должна быть не менее разности указанных в табл.1 номинальных размеров и .

5. Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы ( и по черт.4) не должны превышать приведенных в табл.2.

Таблица 2

| Обозначение размера резьбы | ||

| мм | ||

| и | 0,3765 | -0,045 |

| и | 0,5645 | -0,065 |

| и | 0,7255 | -0,085 |

| 0,8835 | ||

Схема и технические характеристики

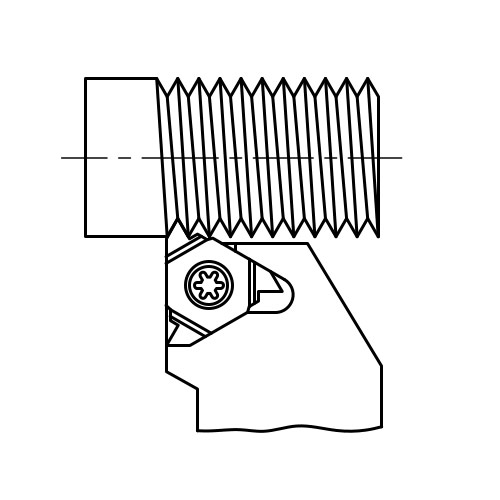

Профиль конической резьбы представлен на нижеприведенной схеме, на которой обозначены:

- d (наружный тип резьбы), D (внутренний тип) – внешний диаметр;

- d1, D1 – внутренний диаметр;

- d2, D2 – средний (промежуточный) диаметр;

- p – шаг профиля;

- f – угол конуса;

- H- высота исходного треугольника;

- Н1 – рабочая высота профиля;

- R – радиус закругления впадины и вершины;

- C – срез впадины и вершины.

Резьба NPT имеет стандартные размеры от 1/16 до 24″, при этом данное обозначение указывает не на внешний диаметр штуцера, а на пропускной диаметр трубы, на которой нарезается коническое соединение.

Рассмотрим основные параметры наиболее распространенных NPT соединений:

| Типоразмер (“) | Количество витков профиля на дюйм (шт) | Длина (мм) | Диаметр (мм) | |||

| Рабочая | От торца до плоскости | D=d | D1=d1 | D2=d2 | ||

| 1/16 | 27 | 6.5 | 4.06 | 7.89 | 6.389 | 7.142 |

| 1/8 | 27 | 7 | 4.57 | 10.27 | 8.77 | 9.52 |

| 1/4 | 18 | 9.5 | 5.10 | 13.58 | 11.31 | 12.45 |

| 3/8 | 18 | 10.5 | 6.10 | 17.06 | 14.80 | 15.93 |

| 1/2 | 14 | 13.5 | 8.13 | 21. 22 22 | 18.32 | 19.78 |

| 3/4 | 14 | 14.0 | 8.61 | 26.57 | 23.67 | 25.12 |

| 1 | 11.5 | 17.5 | 10.16 | 33.23 | 29.70 | 31.47 |

| 1 1/4 | 11.5 | 18 | 10.67 | 41.99 | 38.46 | 40.22 |

| 1 1/2 | 11.5 | 18.5 | 10.67 | 48.06 | 44.52 | 46.30 |

| 2 | 11.5 | 19 | 11.08 | 60.10 | 56.56 | 58.33 |

Независимо от типоразмера, угол вершины профиля всегда составляет 60 градусов, а его теоретическая высота – 0.86 мм.

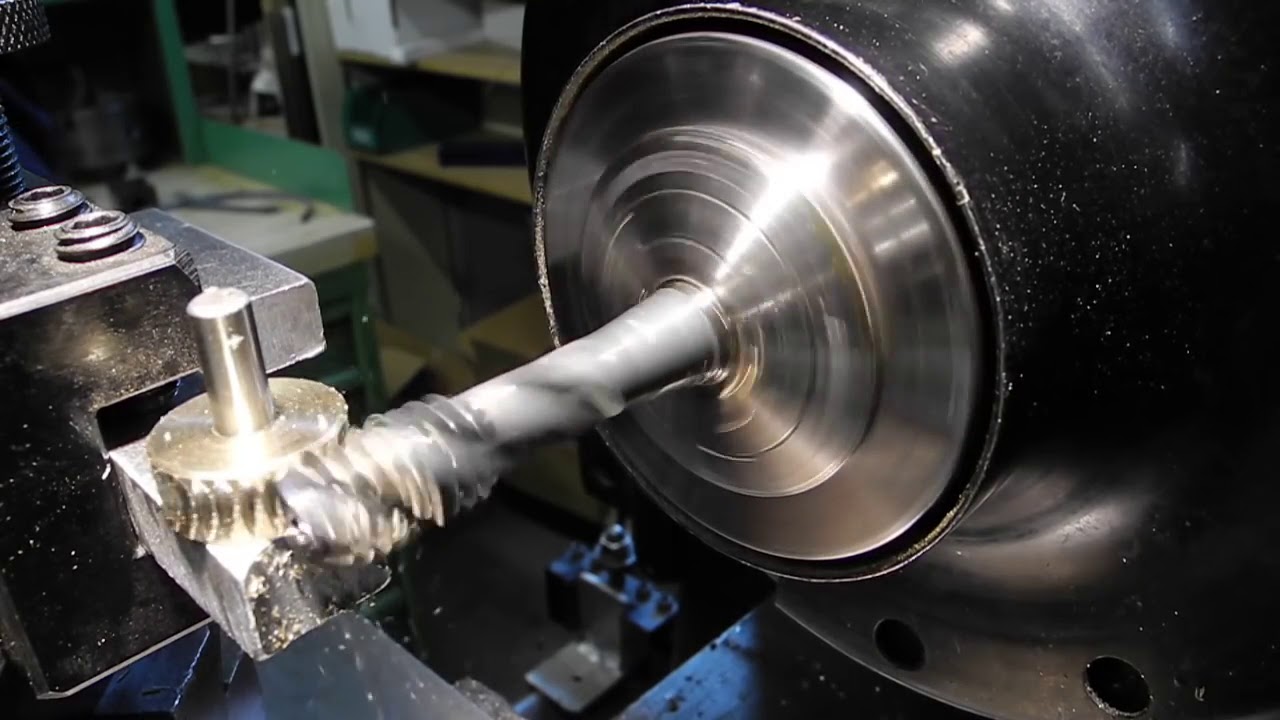

Технология нарезки

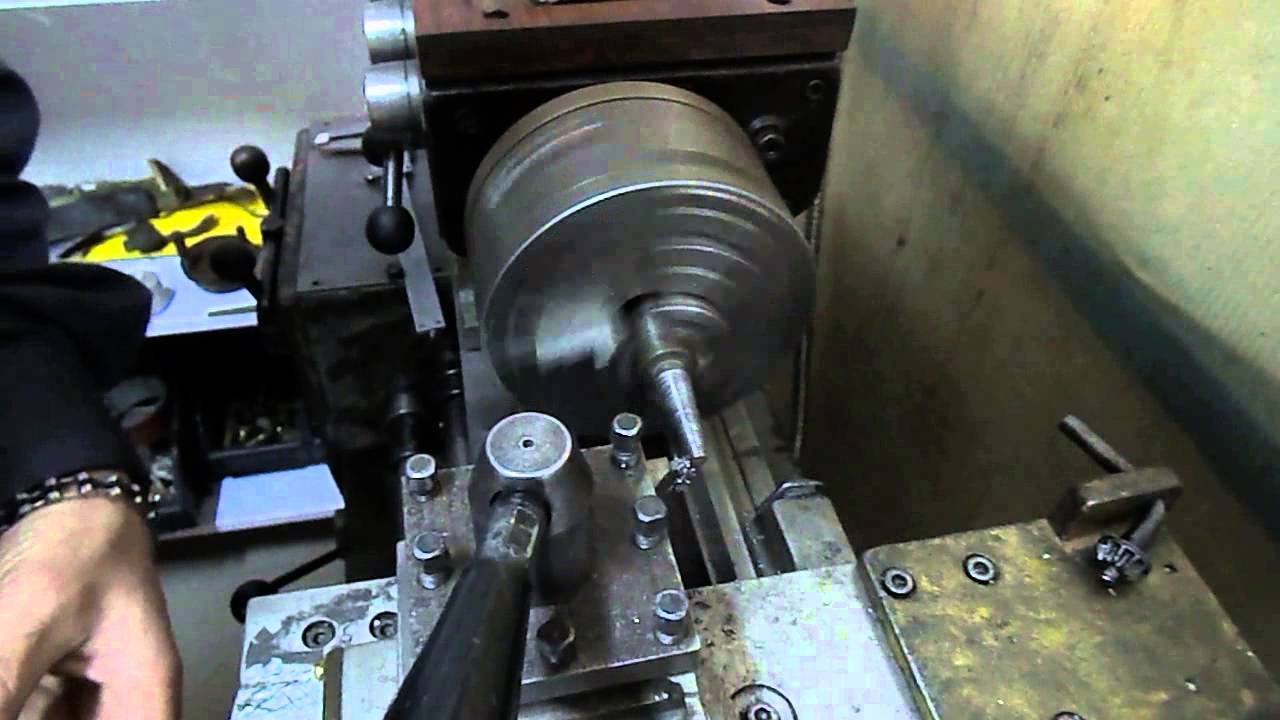

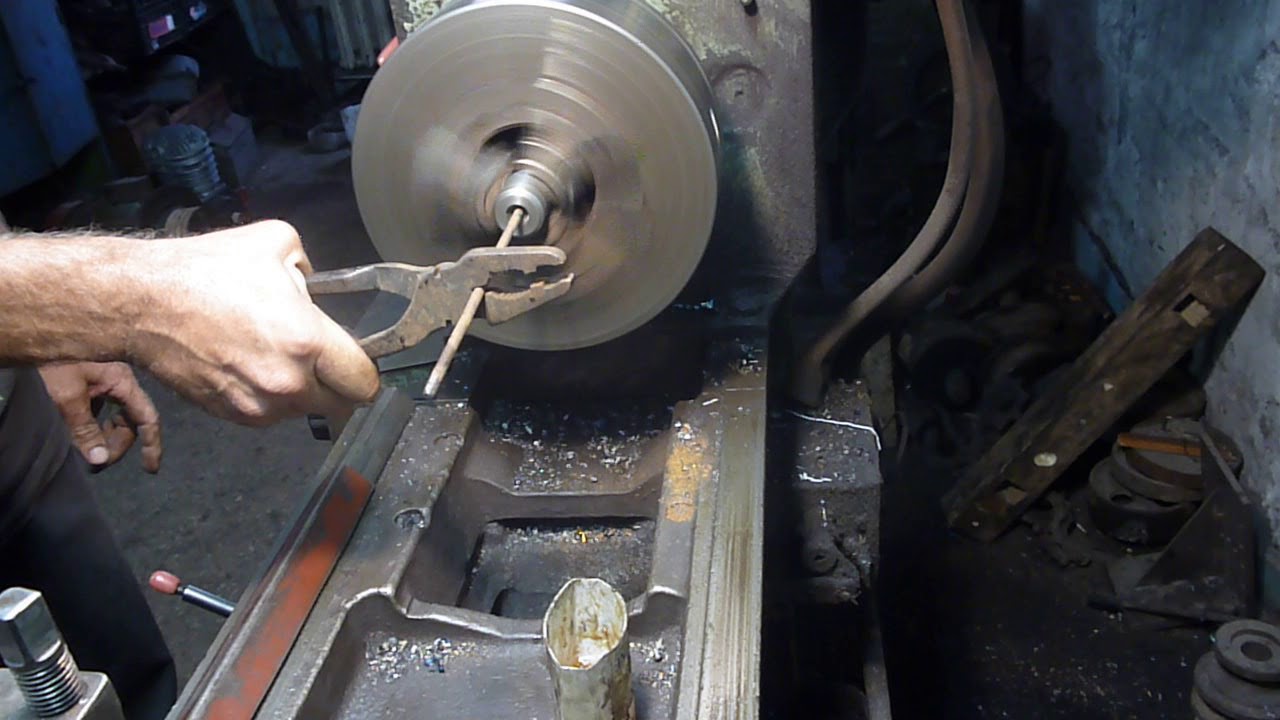

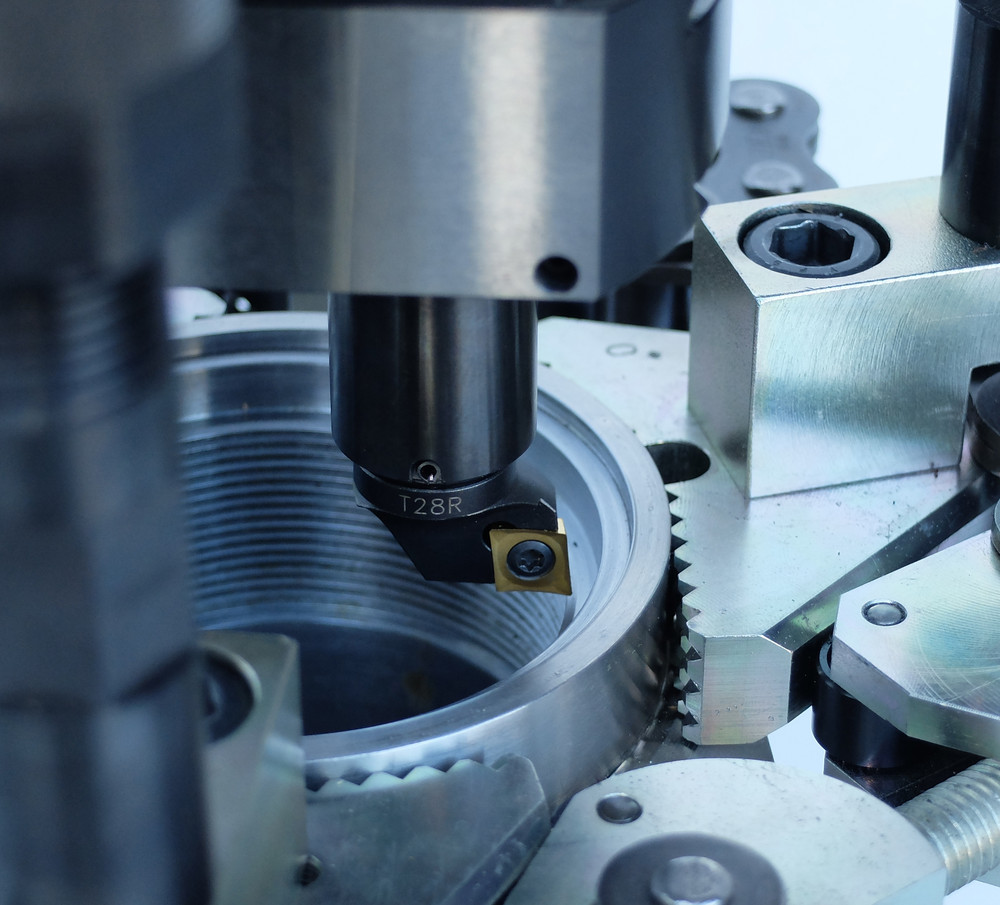

В промышленных условиях резьба NPT формируется на специальных резьборезных станках. Основным рабочим инструментом такого оборудования является , который закреплен на вращающемся шпинделе, при этом обрабатываемая труба неподвижно фиксируется на столе станка.

Процесс нарезки состоит из следующих этапов:

- Устанавливается требуемое направление и скорость вращения шпинделя, в посадочном гнезде закрепляется заготовка.

- На шпиндель монтируется метчик требуемого типоразмера, его головка фиксируется поддерживающим зажимом.

- Включается электропривод станка.

- Посредством управляющего рычага резьбонарезная головка перемещается к обрабатываемой трубе.

- Автоматический ролик фиксирует и сопоставляет инструмент и заготовку, происходит автоматическая нарезка резьбы заданной конфигурации.

- По завершению хода метчика суппорт поднимается вверх, электропривод отключается и заготовка демонтируется со станка.

Трубная резьба конического типа используется в работах, при которых важно обеспечить хорошую герметичность системы, ее надежность. Обычно она применяется тогда, когда конструкция предназначается для жидкостей или газов под высоким давлением. Это резьба имеет три диаметра: внутри, снаружи и посередине. Диаметр становится меньше к ее окончанию. Конструкция с таким типом нарезания в профиль имеет конусный облик.

Применение

Трубная резьба конического типа обычно применяется при следующих условиях:

- Наличие деформированной нарезки внутри со следами износа на соединениях тогда, когда проблему невозможно ликвидировать посредством полной замены элемента.

Такая нарезка позволяет придать системе большую герметичность. Однако это временная мера. Полная замена элемента неизбежна, и лучше произвести ее как можно быстрее. Стоит помнить, что в ином случае система может прийти и вовсе в аварийное состояние;

Такая нарезка позволяет придать системе большую герметичность. Однако это временная мера. Полная замена элемента неизбежна, и лучше произвести ее как можно быстрее. Стоит помнить, что в ином случае система может прийти и вовсе в аварийное состояние; - Используется для обеспечения нужной герметичности в конструкции, в которой находится носитель под высоким давлением. Витки такого типа обеспечивают надежность соединения даже при применении в экстремальных условиях.

Стандарты

Резьба конического типа, согласно ГОСТ, отличается профилем с углом в 55 гр. Ее витки закругляются. Также она отличается различным шагом между витками. Размер шага зависит от диаметра. Предельный диаметр детали, на которой нарезана резьба конического типа, составляет 6 дюймов. При диаметре, превышающем это значение, для соединения применяется сварка.

Согласно ГОСТ, у трубной резьбы данного типа есть регламентированное соотношение между диаметром средним, снаружи и внутри. Также имеет значение и длина нарезки.

Различается длина полная и длина рабочая. Их соотношение также должно быть фиксированным. Чем больше витков на элементе, там надежней и герметичней будет соединение.

Предназначение плашки

Рассматриваемый инструмент достаточно прост, характеризуется следующими особенностями:

- Основное предназначение заключается в образовании резьбовой поверхности на различной наружной поверхности. В большинстве случаев плашка для нарезки резьбы применяется для получения канавок на трубах или валах, различных стержнях.

- Механическая обработка обеспечивается за счет сложной поверхности внутренней поверхности. Она представлена сочетанием нескольких режущих кромок, расположенных в определенной последовательности. При вращении они проводят снятие металла с целью образования витков.

- Конструкция имеет отверстие для заготовки и воротка, через который будет передаваться усилие.

Отличительные особенности дюймовой заключаются в расположении режущих кромок. Для обеспечения удаления стружки с зоны резания отверстие имеет довольно сложную форму, по которой инструмент можно узнать практически сразу.

Для обеспечения удаления стружки с зоны резания отверстие имеет довольно сложную форму, по которой инструмент можно узнать практически сразу.

Таблица

Диаметры, длины и шаги трубной конической резьбы

| d 0 | d ср | d 1 | d T | l 1 | l 2 | n | S | |

| 1 / 8 | 9.7 | 9.2 | 8.6 | 8.3 | 9 | 4.5 | 28 | 0.907 |

| 1 / 4 | 13.2 | 12.3 | 11.4 | 11.1 | 11 | 6.0 | 19 | 1.337 |

| 3 / 8 | 16.7 | 15.8 | 15 | 14.6 | 12 | 6.0 | 19 | 1.337 |

| 1 / 2 | 21 | 19.8 | 18.6 | 18.2 | 15 | 7.5 | 14 | 1.814 |

| 3 / 4 | 26.4 | 25.3 | 24.1 | 23.5 | 17 | 9.5 | 14 | 1.814 |

| 1 | 33.3 | 31.8 | 30.3 | 29.6 | 19 | 11. 0 0 | 11 | 2.309 |

| 1 1 / 4 | 41.9 | 40.4 | 39 | 38.1 | 22 | 13.0 | 11 | 2.309 |

| 1 1 / 2 | 47.8 | 46.3 | 44.9 | 44 | 23 | 14.0 | 11 | 2.309 |

| 2 | 59.6 | 58.1 | 56.7 | 55.7 | 26 | 16.0 | 11 | 2.309 |

| 2 1 / 2 | 75.2 | 73.7 | 72.2 | 71.1 | 30 | 18.5 | 11 | 2.309 |

| 3 | 87.9 | 86.4 | 84.9 | 83.7 | 32 | 20.5 | 11 | 2.309 |

| 4 | 113 | 111.6 | 110.1 | 108.5 | 38 | 25.5 | 11 | 2.309 |

| 5 | 138.4 | 137 | 135.5 | 133.7 | 41 | 28.5 | 11 | 2.309 |

| 6 | 163.8 | 162.4 | 160.9 | 158.9 | 45 | 31.5 | 11 | 2. 309 309 |

Обозначение

Резьба конического типа имеет разные обозначения. Все они определяются согласно ГОСТ. Обозначения включают в себя символ R, расшифровать который можно как условное обозначение наружных витков, а также их размеры. Левые витки обозначаются символами LH. Витки внутри обозначаются символом Rc, внутренние цилиндрического типа – Rp.

Важно: Чаще всего наружные трубные витки конического типа применяются совместно с внутренними витками цилиндрического типа.

Соединение посредством трубной резьбы обозначается дробью. Числителем в ней являются витки внутри, а знаменателем – снаружи.

Для того чтобы увидеть трубную резьбу конического типа, вы можете посмотреть фото. На них можно наглядно увидеть, чем и как подобные витки отличаются от других. Фото можно посмотреть на этой же страничке.

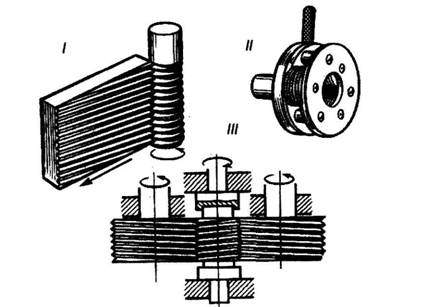

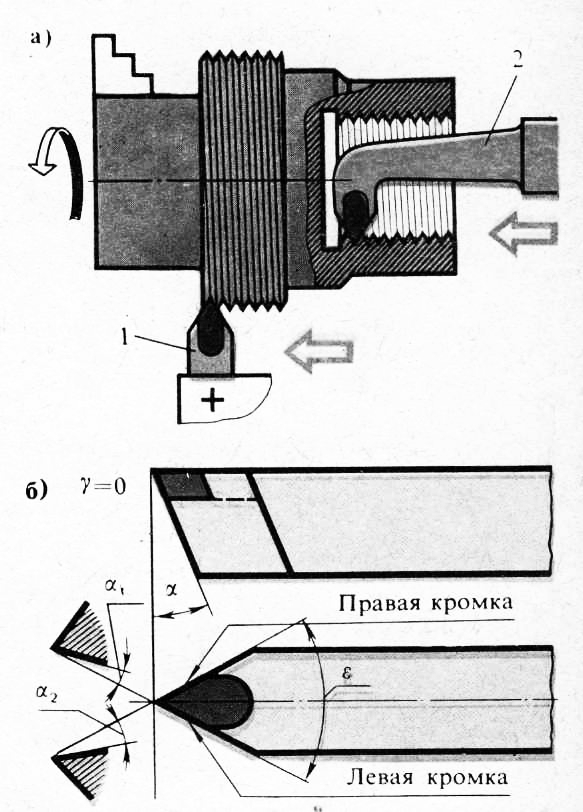

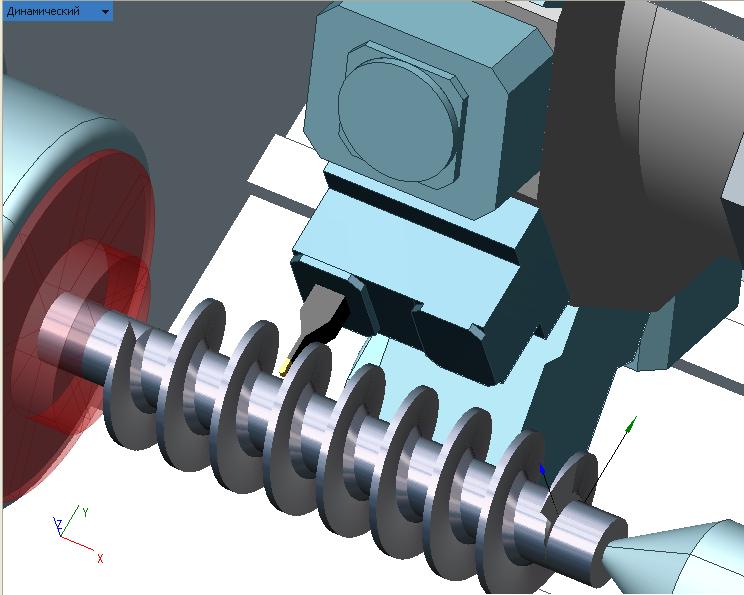

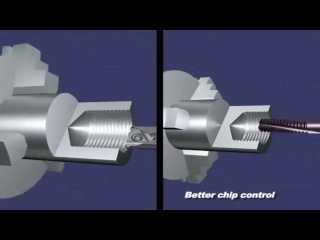

Использование: способ обеспечивает повышение производительности при нарезании конической резьбы при помощи гребенчатой конической фрезы. Сущность изобретения: способ нарезания конической резьбы заключается в том, что ось конической гребенчатой фрезы 1 устанавливают параллельно оси заготовки 2. Фрезе 1 задают вращение, радиальную подачу на врезание и продольную подачу. Заготовка в процессе обработки вращается с заданной частотой. Отвод фрезы 1 от заготовки начинают до завершения, а заканчивают в момент завершения одного оборота заготовки. За счет этого исключается перебег инструмента. 3 ил.

Фрезе 1 задают вращение, радиальную подачу на врезание и продольную подачу. Заготовка в процессе обработки вращается с заданной частотой. Отвод фрезы 1 от заготовки начинают до завершения, а заканчивают в момент завершения одного оборота заготовки. За счет этого исключается перебег инструмента. 3 ил.

Изобретение относится к способам нарезания резьбы на наружной и внутренней конических поверхностях. Целью предлагаемого изобретения является повышение производительности обработки за счет сокращения времени на производительности обработки за счет сокращения времени на перебег инструмента. На фиг. 1 изображена схема установки и обработки конических резьб предлагаемым способом; на фиг. 2 — позиция «I» на фиг. 1; на фиг. 3 — схема конической резьбы, полученной предлагаемым способом. Конический многониточный инструмент (см. фиг. 1), например, фреза 1 установлена в отверстие заготовки 2 так, чтобы его ось была параллельна оси резьбы. Угол конуса фрезы совпадает по величине с углом конуса нарезаемой резьбы. Фрезе сообщается вращательное движение резания и движение врезания, благодаря которому фреза занимает свое рабочее положение. Одновременно заготовке сообщается медленное вращение n 3 , а фрезе — согласованное с этим вращением движение подачи S. Величина подачи равна величине шага Р резьбы за один оборот заготовки. Обработка начинается и заканчивается в точке 2 (см. фиг. 3), а в точке 1 начинает осуществляться начало отвода фрезы из зоны обработки. Таким образом в зоне отвода инструмента витки резьбы, которые представляют собой вне зоны «1-2» набор окружностей и переходных кривых в зоне «1-2» отвода инструмента, стыкуются друг с другом. При этом, кривая, по которой располагаются резьбовые витки, очень близка к спирали Архимеда (см. фиг. 3), по которой располагаются витки обычной конической резьбы. Из фиг. 2 видно, что а = Р sin /2, где а — шаг спирали; Р — шаг нарезаемой резьбы; — угол конуса нарезаемой резьбы. Так, например, для резьбы с шагом Р= 1 мм и углом конуса = 3 о, шаг спирали «а» составит величину: а = 1 sin 1,5 о = 0,026 мм Таким образом, погрешность формы витка не превышает 0,026 мм, что вполне можно скомпенсировать при затяжке резьбы и обеспечить ее надежную герметичность.

Фрезе сообщается вращательное движение резания и движение врезания, благодаря которому фреза занимает свое рабочее положение. Одновременно заготовке сообщается медленное вращение n 3 , а фрезе — согласованное с этим вращением движение подачи S. Величина подачи равна величине шага Р резьбы за один оборот заготовки. Обработка начинается и заканчивается в точке 2 (см. фиг. 3), а в точке 1 начинает осуществляться начало отвода фрезы из зоны обработки. Таким образом в зоне отвода инструмента витки резьбы, которые представляют собой вне зоны «1-2» набор окружностей и переходных кривых в зоне «1-2» отвода инструмента, стыкуются друг с другом. При этом, кривая, по которой располагаются резьбовые витки, очень близка к спирали Архимеда (см. фиг. 3), по которой располагаются витки обычной конической резьбы. Из фиг. 2 видно, что а = Р sin /2, где а — шаг спирали; Р — шаг нарезаемой резьбы; — угол конуса нарезаемой резьбы. Так, например, для резьбы с шагом Р= 1 мм и углом конуса = 3 о, шаг спирали «а» составит величину: а = 1 sin 1,5 о = 0,026 мм Таким образом, погрешность формы витка не превышает 0,026 мм, что вполне можно скомпенсировать при затяжке резьбы и обеспечить ее надежную герметичность. Поскольку фреза шлифуется по наружной поверхности, то угол конуса получается с очень высокой точностью, что обеспечивает хорошее прилегание элементов соединения, а следовательно и его герметичность. Из фиг. 3 видно, что отвод фрезы начинается в точке 1 и заканчивается в точке 2, где и завершается обработка. Отсутствие перебега сокращает путь резания, а следовательно повышает производительность обработки. Таким способом обрабатывается как наружная, так и внутренняя резьба. П р и м е р. Необходимо обработать внутреннюю коническую дюймовую резьбу К2 ГОСТ 6111-52. Эта резьба имеет внутренний диаметр 56,558 мм, угол конуса = 1 о 47″24″, рабочую длину свинчивания 19 мм, шаг Р= 2,209 мм. Для обработки такой резьбы используем резьбофрезерный станок и фрезу с углом конуса = 1 о 47″24″ и диаметром Д= 50 мм, что позволяет разместить фрезу внутри заготовки. Фрезу вводим внутрь заготовки, закрепленной на станке, сообщаем ей вращение с частотой 350 об/мин, что соответствует скорости резания, допустимой для фрез из быстрорежущей стали.

Поскольку фреза шлифуется по наружной поверхности, то угол конуса получается с очень высокой точностью, что обеспечивает хорошее прилегание элементов соединения, а следовательно и его герметичность. Из фиг. 3 видно, что отвод фрезы начинается в точке 1 и заканчивается в точке 2, где и завершается обработка. Отсутствие перебега сокращает путь резания, а следовательно повышает производительность обработки. Таким способом обрабатывается как наружная, так и внутренняя резьба. П р и м е р. Необходимо обработать внутреннюю коническую дюймовую резьбу К2 ГОСТ 6111-52. Эта резьба имеет внутренний диаметр 56,558 мм, угол конуса = 1 о 47″24″, рабочую длину свинчивания 19 мм, шаг Р= 2,209 мм. Для обработки такой резьбы используем резьбофрезерный станок и фрезу с углом конуса = 1 о 47″24″ и диаметром Д= 50 мм, что позволяет разместить фрезу внутри заготовки. Фрезу вводим внутрь заготовки, закрепленной на станке, сообщаем ей вращение с частотой 350 об/мин, что соответствует скорости резания, допустимой для фрез из быстрорежущей стали. Далее фрезе сообщаем движение врезания на глубину профиля резьбы и, одновременно с этим, заготовке сообщаем медленное вращение П 3 = 20 об/мин, а фрезе осевую подачу, равную одному шагу резьбы на оборот заготовки, т. е. S= 2,209 мм/об. Принимаем зону отвода инструмента, равной 0,2 от оборота, что соответствует значению величины перебега при обычной схема обработки цилиндрических резьб, которое можно реализовать на резьбофрезерных станках.

Далее фрезе сообщаем движение врезания на глубину профиля резьбы и, одновременно с этим, заготовке сообщаем медленное вращение П 3 = 20 об/мин, а фрезе осевую подачу, равную одному шагу резьбы на оборот заготовки, т. е. S= 2,209 мм/об. Принимаем зону отвода инструмента, равной 0,2 от оборота, что соответствует значению величины перебега при обычной схема обработки цилиндрических резьб, которое можно реализовать на резьбофрезерных станках.

Формула изобретения

СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКОЙ РЕЗЬБЫ, при котором берут гребенчатую коническую фрезу, ось которой располагают параллельно оси вращающейся заготовки, задают фрезе вращение, радиальную подачу на глубину резания, продольную подачу и осуществляют отвод фрезы от заготовки, отличающийся тем, что, с целью повышения производительности, отвод фрезы от заготовки начинают до завершения, а заканчивают в момент завершения одного оборота заготовки.

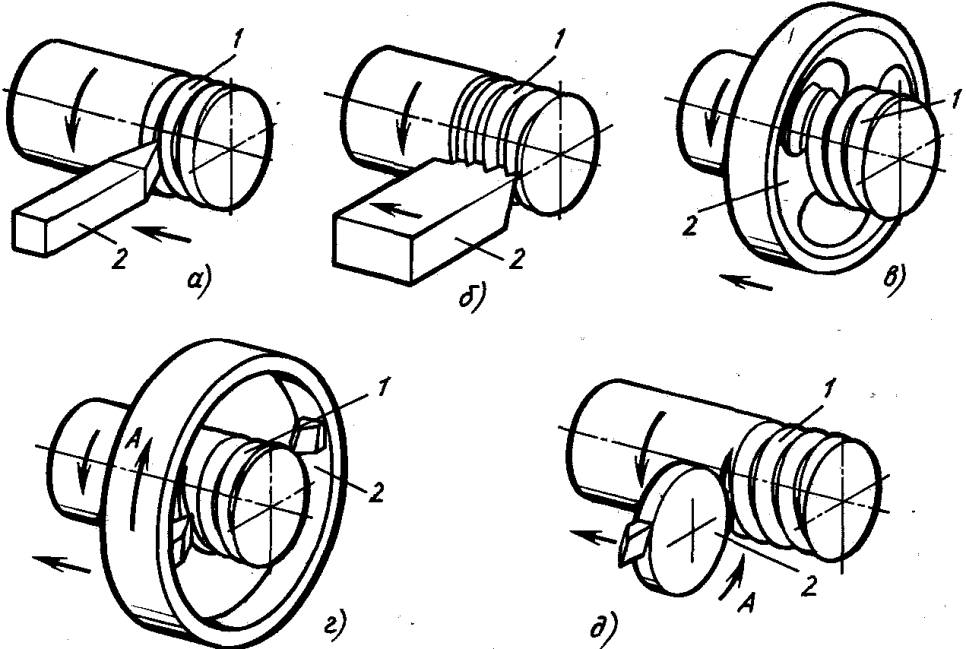

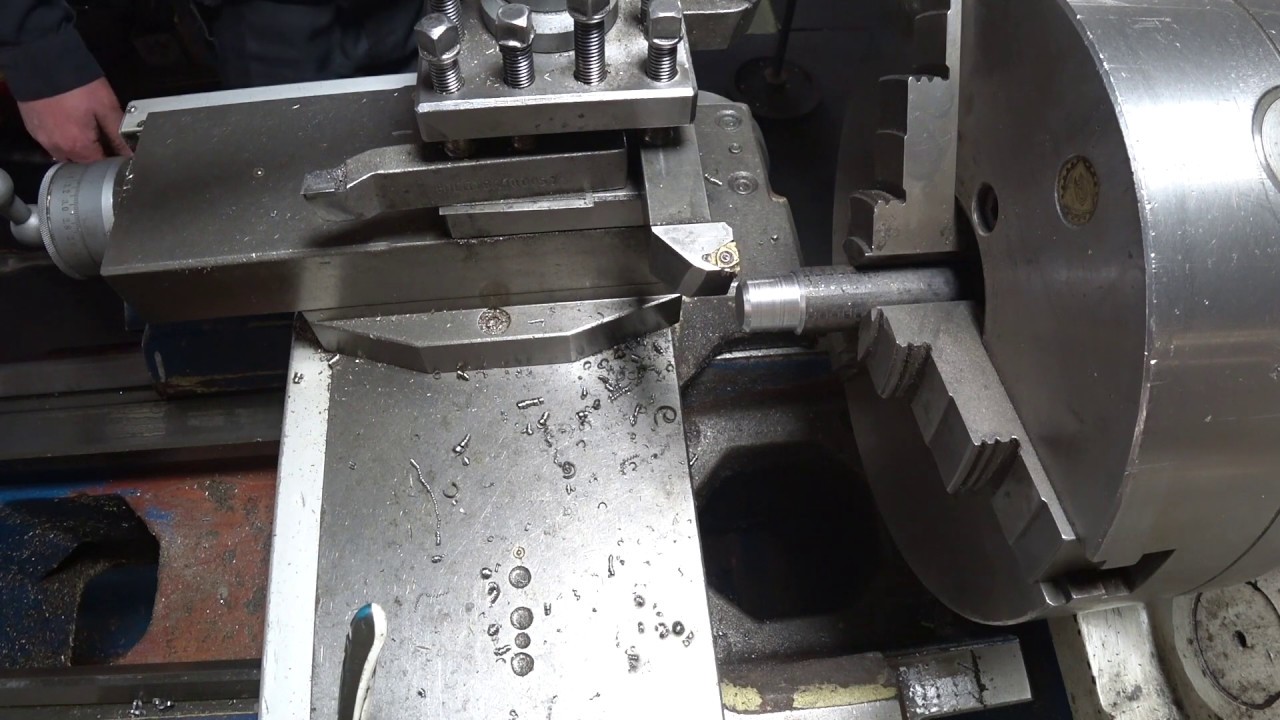

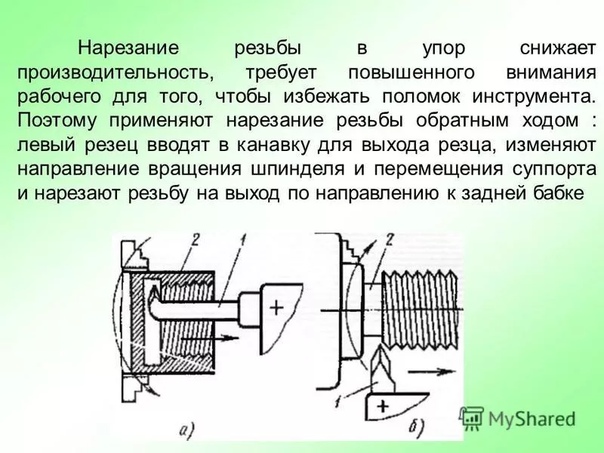

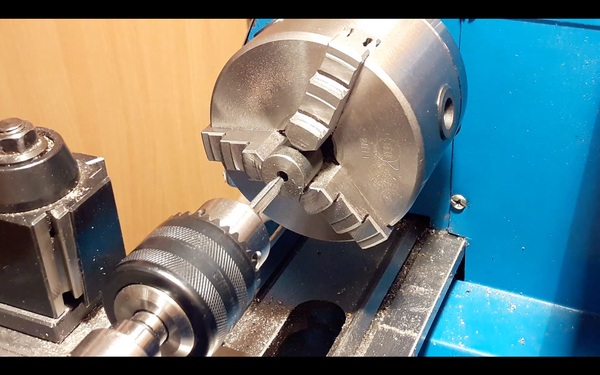

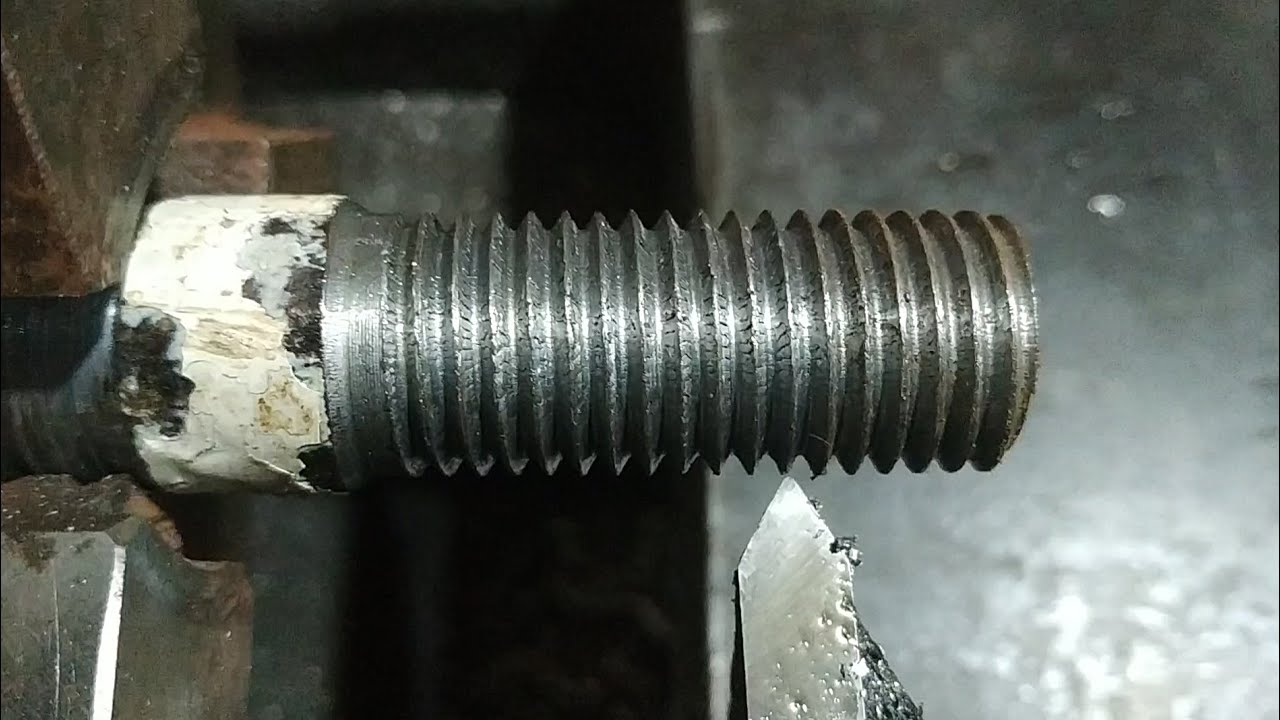

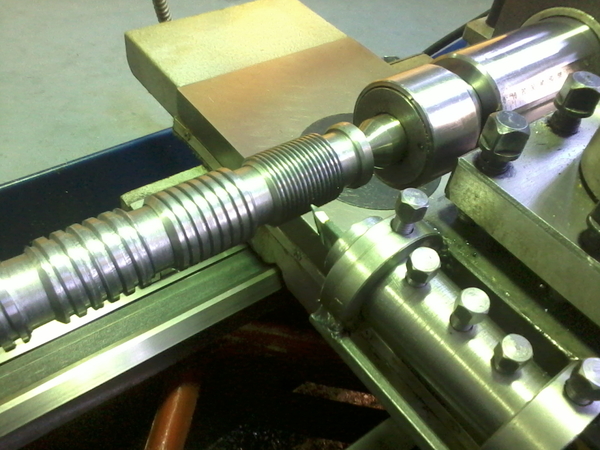

Резьба представляет собой винтовую канавку определенного профиля, прорезанную на цилиндрической или конической поверхностях. На токарных станках ее выполняют посредством двух равномерных движений — вращения заготовки и поступательного перемещения режущего инструмента вдоль ее оси. Применяемые резьбы можно разделить на ряд групп: 1) по расположению — на наружные и внутренние; 2) по назначению — на крепежные и ходовые; 3) по форме исходной поверхности — на цилиндрические и конические; 4) по направлению — на правые и левые; 5) по форме профиля — на треугольные, прямоугольные, трапецеидальные, круглые; 6) по числу заходов — на одно и многозаходные. Крепежные резьбы чаще всего имеют треугольный профиль. Они используются для соединения различных деталей.- Ходовые резьбы служат для преобразования вращательного движения в поступательное. К ним относятся резьбы с трапецеидальным и реже прямоугольным профилем. Конические резьбы обеспечивают высокую герметичность соединения и поэтому применяются в местах, находящихся под повышенным давлением жидкостей и газов. У правых резьб винтовая канавка имеет направление по ходу часовой стрелки (если смотреть с торца детали), у левых — наоборот.

На токарных станках ее выполняют посредством двух равномерных движений — вращения заготовки и поступательного перемещения режущего инструмента вдоль ее оси. Применяемые резьбы можно разделить на ряд групп: 1) по расположению — на наружные и внутренние; 2) по назначению — на крепежные и ходовые; 3) по форме исходной поверхности — на цилиндрические и конические; 4) по направлению — на правые и левые; 5) по форме профиля — на треугольные, прямоугольные, трапецеидальные, круглые; 6) по числу заходов — на одно и многозаходные. Крепежные резьбы чаще всего имеют треугольный профиль. Они используются для соединения различных деталей.- Ходовые резьбы служат для преобразования вращательного движения в поступательное. К ним относятся резьбы с трапецеидальным и реже прямоугольным профилем. Конические резьбы обеспечивают высокую герметичность соединения и поэтому применяются в местах, находящихся под повышенным давлением жидкостей и газов. У правых резьб винтовая канавка имеет направление по ходу часовой стрелки (если смотреть с торца детали), у левых — наоборот. Однозаходными называются резьбы, имеющие одну винтовую канавку. В многозаходных резьбах выполнено несколько параллельных винтовых канавок, равномерно расположенных по окружности. Число заходов резьбы можно определить по количеству начал винтовых канавок на торце детали.

Однозаходными называются резьбы, имеющие одну винтовую канавку. В многозаходных резьбах выполнено несколько параллельных винтовых канавок, равномерно расположенных по окружности. Число заходов резьбы можно определить по количеству начал винтовых канавок на торце детали.

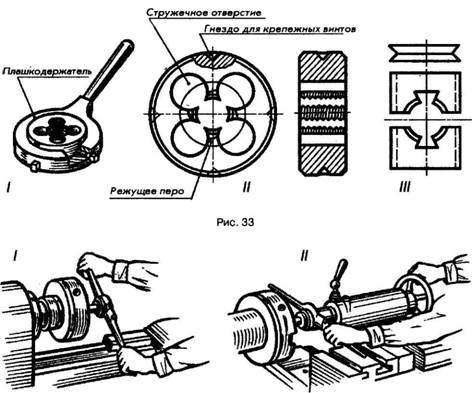

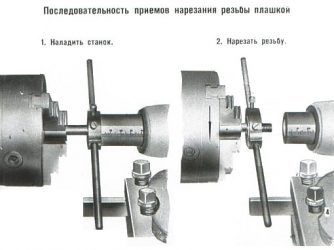

Нарезание резьб круглыми плашками

Область применения и инструменты.

Круглые плашки применяются для нарезания наружных резьб треугольного профиля на деталях, к которым не предъявляют высоких требований соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничиваются механическими свойствами обрабатываемого металла. Так, например, на токарных станках» круглыми плашками нарезают резьбы на стальных деталях с шагом примерно до 2 мм. Для более мягких цветных металлов этот предел может быть увеличен. Резьбы с крупным шагом предварительно прорезают резцом, а затем калибруют плашками. Круглые плашки (рис. 118, а) по внешнему виду напоминают гайку, в которой для создания режущих кромок просверлены стружечные отверстия (от 3 до 8 в зависимости от размера). Рабочая часть плашки для цилиндрических резьб состоит из трех участков: двух крайних — режущих и среднего — калибрующего. Режущие части плашки конические с углом конуса 2ф = 50-60°. Калибрующая часть цилиндрическая, Она придает резьбе окончательные размеры и обеспечивает направление плашке в процессе резания. Геометрическая форма зуба плашки создается передним углом у который выполняют заточкой в пределах 15-20° (для плашек централизованного изготовления). При резании твердых металлов его рекомендуется уменьшать до 10-12°, а для мягких — увеличивать4 до 20-25°. Задний угол а выполняют затылованием только на режущих частях в пределах 6-8°. Для крепления в плашкодержателе или резьбонарезном патроне на наружной поверхности плашки предусмотрены конические углубления и угловой паз. Угловой паз плашки позволяет при необходимости

Рабочая часть плашки для цилиндрических резьб состоит из трех участков: двух крайних — режущих и среднего — калибрующего. Режущие части плашки конические с углом конуса 2ф = 50-60°. Калибрующая часть цилиндрическая, Она придает резьбе окончательные размеры и обеспечивает направление плашке в процессе резания. Геометрическая форма зуба плашки создается передним углом у который выполняют заточкой в пределах 15-20° (для плашек централизованного изготовления). При резании твердых металлов его рекомендуется уменьшать до 10-12°, а для мягких — увеличивать4 до 20-25°. Задний угол а выполняют затылованием только на режущих частях в пределах 6-8°. Для крепления в плашкодержателе или резьбонарезном патроне на наружной поверхности плашки предусмотрены конические углубления и угловой паз. Угловой паз плашки позволяет при необходимости

Разрезать плашку шлифовальным кругом по перемычке (рис. 118, б) и регулировать ее диаметр в пределах 0,1- 0,3 мм. Круглые плашки общего назначения изготавливаются для следующих резьб: метрических с крупным шагом Ml — М68; метрических с мелкими шагами М1Х0,2 — М135Х6; дюймовых 1/4-2″; трубных 1/8-1l/2″. Плашки должны обеспечить нарезание резьб 2-го класса точности. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. Особенность работы плашек состоит в том, что в процессе прорезания винтовой канавки участвует не только режущая, но и калибрующая часть.

Плашки должны обеспечить нарезание резьб 2-го класса точности. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. Особенность работы плашек состоит в том, что в процессе прорезания винтовой канавки участвует не только режущая, но и калибрующая часть.

Такие плашки изготавливаются для резьб от 1/16″ до 2″. Плашки выполняются из легированной стали 9ХС или быстрорежущих сталей Р9 и Р18. На плашках маркируются обозначение резьбы, класс точности (только 3-й), марка стали (9ХС не указывается), буква Л для левых резьб.

Конструкция резьбового инструмента

Метчик для нарезания состоит из нескольких частей:

- Хвостовика;

- Рабочей части;

- Заборного элемента;

- Калибровки.

При помощи хвостовика осуществляется крепление в шпинделе

станка или патроне, когда появляется необходимость нарезать внутреннюю резьбу.

Нарезание выполняет рабочая часть. Ее внешний вид напоминает винт, оборудованный несколько винтовыми, а также продольными канавками.

У инструмента, имеющего винтовые канавки, есть одно важное преимущество. Операция нарезания выполняется в более благоприятных условиях, чем выполнять такую же операцию, метчиком для нарезания резьбы, у которого имеются продольные канавки.

Практически каждый инструмент имеет переднюю часть, которой дали название «заборная». Она имеет конусный вид. Заборная часть инструмента, первая начинает нарезание резьбы. Ее продолжает калибрующая часть. В ее функции входит калибровка и зачистка отверстия.

Зубья, которыми выполняется нарезание резьбы, получили название режущих перьев

. Они своей формой напоминают резцы, расположенные по всему диаметру инструмента. Каждый зуб заточен согласно технологическим требованиям к режущим деталям.

Углубления, отделяющие режущие перья между собой, называются канавками. Они образуют режущие кромки, и по ним осуществляется удаление стружки из зоны нарезки. Размеры канавок можно увидеть в соответствующих стандартизованных таблицах.

Небольшие детали, диаметр которых менее 20 мм, снабжен тремя канавками. Инструмент с максимальным диаметром 40 мм, изготавливается с четырьмя канавками

.

Метрические метчики

Их измеряют миллиметрами, они относятся к метрической системе. Инструмент маркируется буквой «М», обозначающей метрическое измерение. Например, маркировка М8 обозначает, что таким инструментом можно получить резьбу 8 мм.

Размерный ряд метрических метчиков имеет большой диапазон. Начиная с 2 мм и кончая 60 мм

. То есть, нарезать можно абсолютно любую резьбу. Все данные о таком инструменте сведены в специальные таблицы.

В зависимости от назначения, выбирается конструкция метчика. Они подразделяются на несколько групп:

- Машинные;

- Ручные.

Для слесарных работ используется только ручной инструмент

. Он, в свою очередь, подразделяется на несколько типов:

- Гаечный;

- Плашечный;

- Маточный;

- Специальный.

Слесарные

Комплект таких ручных метчиков, обычно состоит из трех инструментов:

- Чернового;

- Среднего;

- Чистового.

Сначала нарезается «черная» резьба, для чего используют черновой метчик

. Для получения точности резьбы применяют средний метчик. Чистовым метчиком выполняется окончательное нарезание резьбы, проводится ее калибровка.

На хвостовике каждом метчике делается специальная отметка, по которой определяется вид метчика. Она может быть в цифровом виде или в виде нанесенных круговых колец. Количество рисок определяет назначение метчика:

- Черновой – одно кольцо;

- Чистовой – три кольца.

Кроме того, на хвосте маркируют размер резьбы, которую можно нарезать этим метчиком.

Слесарные метчики комплектуются двумя инструментами. У них несколько удлиненный заборный конус, а также увеличенный размер первого метчика.

Когда выполняется нарезание метрической резьбы в диапазоне 8 – 18 миллиметров, применяются одинарные метчики

.

Для резьбы 6 — 24 мм, используют два метчика, один и черновой, другой чистовой.

Тремя метчиками нарезается резьба в диапазоне 2 — 52 мм. Дюймовая резьба также нарезается несколькими инструментами в зависимости от размеров. Более подробно, какие необходимы метчики, можно увидеть в гостированной таблице. В ней указаны диаметры, вид метчика и необходимый комплект.

В зависимости от направления канавок, метчики подразделяются на группы:

- Прямые;

- Винтовые.

Причем направление канавок также имеет разное исполнение:

- Правые;

- Левые.

Инструмент имеющие винтовые канавки, в большинстве случаев используется для нарезки очень точных резьбовых отверстий.

Режущая часть инструмента подразделяется на два типа:

- Коническая;

- Цилиндрическая

Конические

Отличаются конструкцией заборной части, изготовленной немного удлиненной, и имеющей неполную резьбу, которая постепенно становится калибрующей частью. Такими метчиками нарезается резьба в отверстиях, имеющих сквозной характер.

Такими метчиками нарезается резьба в отверстиях, имеющих сквозной характер.

Цилиндрические

Этим инструментом нарезается резьба в деталях, где не требуется сквозного отверстия.

Когда проводится нарезка гаек, без использования станочного оборудования пользуются гаечными приспособлениями

. Благодаря удлиненному хвостовику, нарезанные гайки остаются на инструменте.

У плашечных деталей имеется заборный конус большого размера. Таким инструментом в плашках проводится предварительная нарезка резьбы. Операция выполняется в один проход. Очистка резьбы осуществляется маточными деталями, имеющими канавки в виде правой спирали.

Кроме обыкновенных машинных приспособлений, применяются и бесканавочные инструменты. У них отсутствуют продольные канавки. Причем их приемный конус делается намного короче. Эти инструменты имеют повышенную прочность

, они ломаются очень редко, поэтому количество бракованных деталей из-за такой поломки сводится к минимуму. Резьбовая часть большой длины, дает возможность перетачивать такие инструменты несколько раз.

Резьбовая часть большой длины, дает возможность перетачивать такие инструменты несколько раз.

Основным преимуществом бесканавочных деталей является их высокая производительность. Ими можно провести нарезку резьбы в любых отверстиях. Для такого инструмента не имеет значения сквозное или глухое отверстие.

Универсальные детали изготавливаются сборными. Каждая часть отделена специальной шейкой. Черновая операция выполняется первой частью, проходит предварительная нарезка, а уже второй частью, делается чистовая нарезка резьбы.

Работа таким оборудованием позволяет сэкономить время

. Ведь для нарезки резьбы нужен только один инструмент. Отпадает необходимость в целом комплекте, монтаж которых, требует много дополнительного времени.

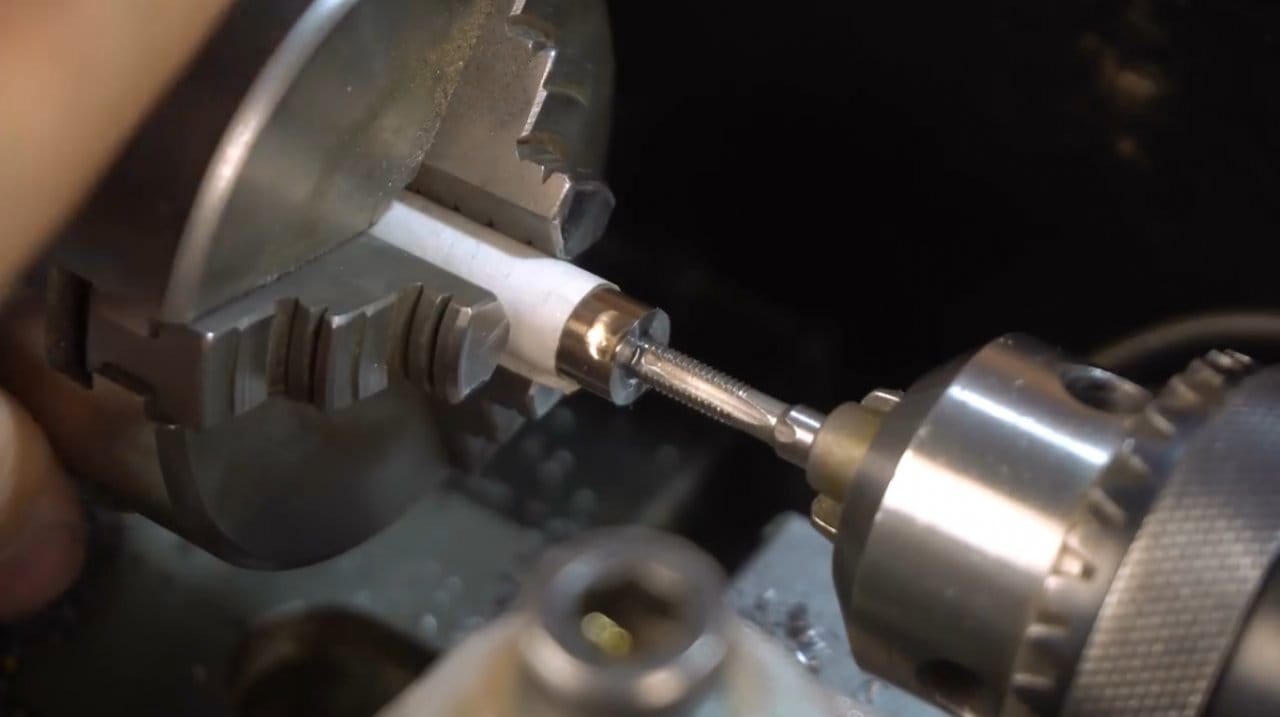

Нарезание внутренней резьбы на токарном станке

Внутренняя резьба нарезается метчиками, резцами, гребенками. Для нарезания внутренней метрической резьбы диаметром до 50 мм и дюймовой до 2 градусов применяются метчики.

Нарезание резьбы метчиками. Метчик представляет собой стальной закаленный стержень с нарезанной резьбой заданного профиля. Вдоль стержня профрезерованы канавки, образующие при пересечении с нитками резьбы режущие кромки. Метчик состоит из рабочей части и хвостовой части. Хвостовая часть заканчивается квадратом, служащим для закрепления метчика в патроне или воротке.

Рабочая часть подразделяется на конусную заборную часть и цилиндрическую калибровочную. Основной рабочей частью является заборная. Зубья на заборной части срезаны на конус, и при ввинчивании метчика они последовательно входят в работу и снимают стружку. Вся работа резания по образованию впадины зуба распределяется между несколькими режущими зубьями, расположенными на заборной части. Калибрующая часть служит для зачистки нарезаемой резьбы и для подачи метчика вперед.

Каждый зуб метчика работает как резец и имеет соответствующие углы резания, величина которых выбирается в зависимости от обрабатываемого материала. Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Канавки на метчике служат для образования режущих кромок и для отвода стружки.

Токарные работы — это процесс резания в результате которого происходит не только срезание стружки, но и выдавливание металла вследствие пластической деформации, что приводит к уменьшению внутреннего диаметра резьбы. Поэтому и характерны диаметры отверстий под нарезание резьбы должны выбираться с учетом этого обстоятельства.

Имеется несколько типов метчиков, а именно: ручные, машинные, гаечные, плашечные, маточные, калибровочные, раздвижные, специальные. Наибольшее распространение получили первые три типа.

Ручные метчики предназначены для нарезания метрической или дюймовой резьбы вручную или на токарных станках. Нарезание производится либо одним метчиком, либо комплектом из двух и трех метчиков в зависимости от размера нарезаемой резьбы. Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Машинные метчики применяются при нарезании резьбы на сверлильных и расточных станках. Они отличаются углом заборного конуса и формой хвостовой части, имеющей конусную выточку, предназначенную для закрепления в специальном патроне. Машинные метчики выпускаются одинарными и по два в комплекте. Они выполняются обычно трех мерными и со шлифованной резьбой.

Гаечные метчики применяются для нарезания коротких сквозных резьб. Они бывают с коротким, длинным и изогнутым хвостовиком, имеют удлиненную заборную часть и нарезают резьбу за один проход. Конические резьбы нарезаются при помощи специальных метчиков.

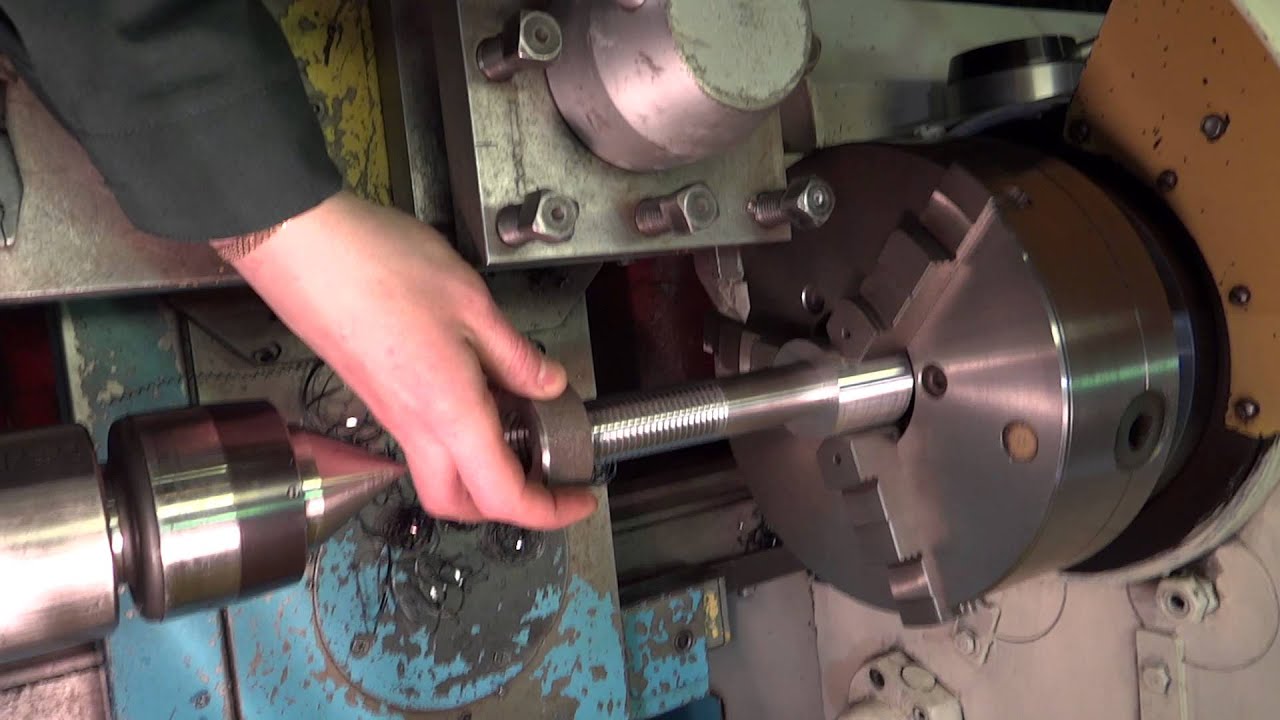

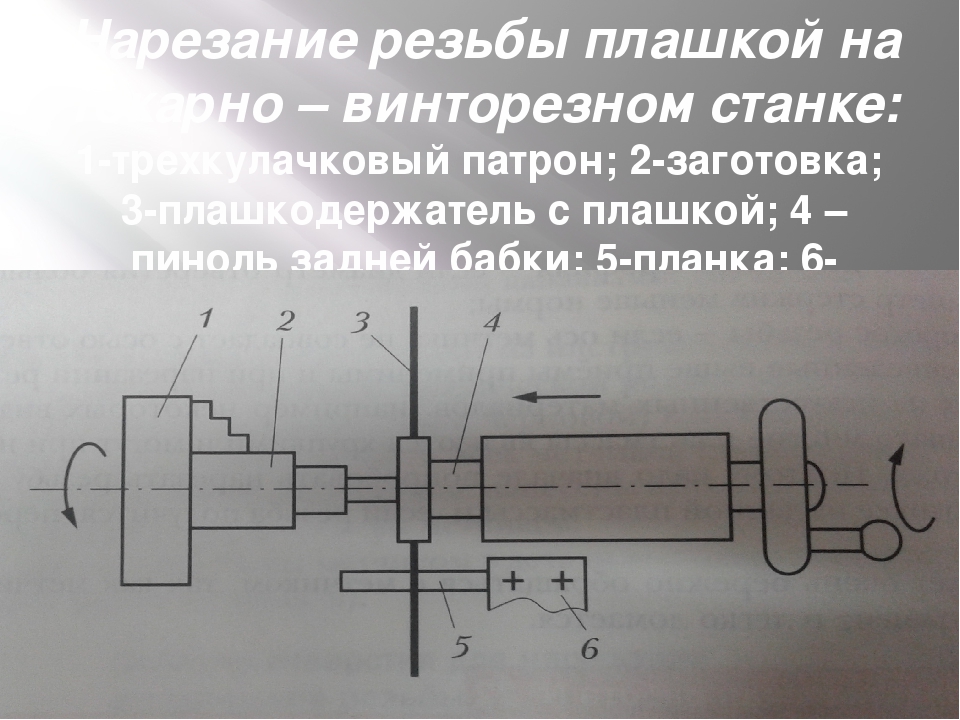

Нарезание резьбы метчиками на токарном станке производится в следующем порядке. Деталь устанавливается в патрон токарного станка, в ней просверливается отверстие требуемого под данную резьбу диаметра, затем устанавливается необходимое число оборотов шпинделя. Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Для крепления метчика можно использовать специальный патрон. Патрон состоит из оправки со шпонкой и коническим хвостовиком, который вставляется в пиноль задней бабки. По оправке скользит втулка, имеющая паз для прохода шпонки. На конце втулки закреплен держатель с квадратным отверстием для установки метчика. Метчик закрепляется в держателе двумя винтами. При нарезании резьбы метчик вводится в нарезаемое отверстие нажатием пиноли до тех пор, пока он не начнет ввинчиваться. Данное приспособление может быть отрегулировано на определенную длину нарезания. Когда будет достигнута нужная длина шпонка выйдет из паза во втулке, метчик начнет вращаться вместе с деталью и нарезание резьбы прекратится.

Нарезание резьбы резцами. Внутренняя резьба нарезается так же, как и наружная: резцы устанавливаются точно по оси центров, ось профиля резца перпендикулярна оси детали; установка резца и проверка его профиля производится по шаблону, установка на глубину резания — по лимбу; учитывается угол подъема винтовой линии, установка на длину нарезки производится по отметке на стержне резца. При нарезании резьбы в глухих отверстиях должна быть предусмотрена выточка для выхода резца. Для обеспечения нормального входа-выхода резца на кромках отверстия должны быть выполнены фаски.

При нарезании резьбы изменяется ее внутренний диаметр вследствие пластической деформации.

ПОХОЖИЕ СТАТЬИ:

Цикл резьбы G76 (внутренняя, многозаходная, конусная резьба)

В предыдущей статье «Цикл автоматического нарезания резьбы — G76» мы разобрали как запрограммировать проточку внешней резьбы. Но зачастую перед наладчиком встают нестандартные задачи.

- Программирование внутренней резьбы

- Программирование многозаходной резьбы

- Программирование конической резьбы

Для вышеперечисленных частных случаев мы подготовили удобные и понятные графические зарисовки, которые помогут вам наглядно разобраться в теме нарезания различных резьб. Но перед этим мы настоятельно рекомендуем изучить содержание прошлой статьи по нарезанию наружной резьбы и только потом приступать к изучению этой.

Программирование внутренней резьбы:

Если Вы читали статью «G90 – цикл продольной черновой обработки», то наверное уже догадались, как цикл G76 для нарезания внешней резьбы превратить в цикл для нарезки внутренней резьбы.

Первое что мы должны отредактировать – это стартовую точку цикла. Если координата стартовой точки цикла будет меньше координаты внутреннего диаметра резьбы, то система ЧПУ FANUC автоматически поймёт, что требуется нарезать внутреннюю резьбу. И во второй строке цикла G76 необходимо поменять значение координаты X.

На картинке показан пример программирования внутренней резьбы циклом G76 стойки FANUC резьбы M16х2:

Как Вы уже поняли, всё очень просто. Стоит только помнить, что внутренний резьбовой резец обладает намного меньшей жёсткостью. В следствии этого рекомендуется программировать для него меньшие значения съёмов и назначать более щадящие режимы резания.

Программирование многозаходной резьбы:

Довольно редкий случай, когда требуется запрограммировать многозаходную резьбу, но если вдруг такая необходимость возникла, тогда читайте далее и смотрите графические пояснения.

Для примера возьмём трёхзаходную резьбу M16xPh6xP2. Стандартного цикла для программирования подобной резьбы не существует. Поэтому в данной ситуации мы будем применять несколько циклов нарезания резьбы G76, которые будут смещены друг относительно друга на определённый шаг. В нашем случае шаг смещения траекторий будет равен шагу резьбы. И потребуется 3 цикла, так как резьба трёхзаходная:

Поэтому в данной ситуации мы будем применять несколько циклов нарезания резьбы G76, которые будут смещены друг относительно друга на определённый шаг. В нашем случае шаг смещения траекторий будет равен шагу резьбы. И потребуется 3 цикла, так как резьба трёхзаходная:

В программе мы видим три цикла G76. Перед каждым новым циклом мы сдвигаем инструмент на величину равную расстоянию между витками. Таким образом можно запрограммировать многозаходную резьбу любой сложности.

Программирование конической резьбы:

Особенно часто программирование конической резьбы требуется при производстве трубопроводной арматуры. Кардинальных различий в программировании конической резьбы циклом G76 нет. Необходимо просто во второй строке цикла задать параметр

Параметр R определяется следующей формулой: R = (Z + ΔZ) × tg (α°).

На рисунке показан пример программирования конической резьбы. С внутренним диаметром 43,835мм, шагом 2 мм и углом 18°:

Коническую резьбу можно сделать и многозаходной, только это немного сложнее. Почему? Да потому что требуется корректировать параметр R для каждого последующего прохода. Для закрепления изученного материала, попробуйте самостоятельно вывести формулу для поправочного коэффициента R. Успехов в программировании и помните, прежде чем попробовать что-то новое, сначала отработайте программу в тестовом режиме.

Способ нарезания наружной или внутренней конической резьбы резцом

Способ предназначен для осуществления на обычном токарном станке и на станке с ЧПУ. На заготовку, содержащую торец, наносят реперный знак в выбранной системе координат, устанавливают на станок в требуемое положение относительно системы координат, устанавливают резец на суппорте станка на заданном расстоянии от торца. Вращают заготовку, а резцу сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке с конусной поверхностью, выполненной с заданным для резьбы натягом, а резец устанавливают на расстоянии от основной плоскости резьбы с учетом отклонения Δ фактического натяга от номинала. Достигается упрощение нарезания резьбы, снижается расход металла и повышается точность готовой детали за счет компенсации отклонения фактического натяга от номинала, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей. 2 з.п. ф-лы, 3 ил.

Резьбу нарезают на заготовке с конусной поверхностью, выполненной с заданным для резьбы натягом, а резец устанавливают на расстоянии от основной плоскости резьбы с учетом отклонения Δ фактического натяга от номинала. Достигается упрощение нарезания резьбы, снижается расход металла и повышается точность готовой детали за счет компенсации отклонения фактического натяга от номинала, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей. 2 з.п. ф-лы, 3 ил.

Изобретение относится к области обработки металлов резанием и может быть использовано для изготовления конической резьбы на деталях двухупорного соединения.

Известен способ нарезания резьбы, при котором заготовка вращается, резцу сообщают связанную с ее вращением подачу на шаг, а для повышения качества резьбы и производительности обработки резцу одновременно с подачей на шаг сообщают поперечное врезание в зависимости от величины изменения профиля резьбовой детали в поперечном сечении, причем угол при вершине резца выбирают меньшим угла профиля резьбы (авт. свид. SU 299310 МПК6, B23G 1/02, опубл. 1971 г.).

свид. SU 299310 МПК6, B23G 1/02, опубл. 1971 г.).

Такой способ нарезания резьбы резцом не обеспечивает получения резьбы с фиксированным расположением резьбовых витков в системе координат деталей, содержащих упорные уступы, что не позволяет использовать такой способ для нарезания резьбы в деталях двухупорного соединения.

Известен способ нарезки конической резьбы (Основные вопросы точности, взаимозаменяемости и технических измерений в машиностроении. Под редакцией д-ра техн. наук проф. А.Н. Гаврилова. – М.: Машгиз, 1958, стр. 278-280, фиг. 3), при котором после нарезки резьбы осуществляют подрезку торца.

Однако ограничение только одного предельного контура – наибольшего для ниппеля и наименьшего для муфты – приводит к тому, что на практике встречаются либо с получением излишнего натяга, либо же с тем, что торцы замкового соединения замыкаются при наличии зазора по среднему диаметру резьбы.

Кроме того, для получения двухупорного соединения требуется срезать на торцах соединяемых деталей припуски, что усложняет изготовление деталей соединения и увеличивает расход металла.

Известен способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке (патент RU 2250155, МПК7 B23G1/00, опубл. 2005 г.), при котором обрабатываемую заготовку изготавливают с припуском по наружной (внутренней) цилиндрической поверхности, наносят на нее реперные знаки в выбранной системе координат, устанавливают в приспособление токарного станка в требуемое положение относительно системы координат станка, зажимают, нарезают резьбу на припуске по заданной программе, в плоскости измерения, проходящей через реперный знак, измеряют размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, по полученным результатам корректируют положение резца, повторно нарезают резьбу на припуске по заданной программе, повторно измеряют в плоскости измерения размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, на основе полученных результатов окончательно корректируют положение резца, окончательно нарезают резьбу в полный профиль, осуществляют перенастройку станка, срезают оставшийся припуск до требуемого контура наружной резьбы, а затем подрезают припуск на упорном уступе (торце) в размер, обеспечивающий свинчивание с ответной деталью с гарантированным натягом с требуемой точностью по углу свинчивания.

Такой способ позволяет нарезать резьбу с фиксированным расположением резьбовых витков в системе координат свинчиваемых деталей и повысить точность по углу свинчивания резьбового соединения деталей только с цилиндрической резьбой. Кроме того, при таком способе требуется срезать припуск по диаметру и на торцах соединяемых деталей, что увеличивает расход металла.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ обработки конических резьб трубных муфт (RU 2214320, B23G 1/00, 20.10.2003), предусматривающий нарезание наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, и включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Однако при нарезании конической резьбы таким способом не обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, что объясняется относительным разворотом соединяемых деталей из-за наличия отклонения натяга конусов друг по другу.

Технической задачей изобретения является создание способа нарезки наружной или внутренней конической резьбы резцом, при котором обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, упрощение изготовления деталей соединения.

Поставленная техническая задача решается усовершенствованием способа нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Это усовершенствование заключается в том, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, устанавливают резец на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

Такая установка заготовки и резца позволяет повысить точность обработанной детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

Одним из вариантов выполнения способа является вариант, при котором резец устанавливают в продольной плоскости расположения реперного знака на расстоянии от упорного торца заготовки, определяемом из соотношения:

L=l ± Δ,

где l – натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы,

± – направление компенсации: «+» – фактический натяг больше номинального, «-» – фактический натяг меньше номинального расстояния; Δ – отклонение фактического натяга от номинального расстояния. При втором варианте выполнения способа резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

,

где t – шаг нарезаемой резьбы.

Направление угла α (компенсация натяга разворотом детали):

– противоположно направлению нарезаемой резьбы на ниппельных конусах с натягом больше номинального и на муфтовых конусах с натягом меньше номинального;

– совпадает с направлением нарезаемой резьбы на ниппельных конусах с натягом меньше номинального и на муфтовых конусах с натягом больше номинального.

При таком варианте повышается точность установки резца за счет большей (в 360°/t раз) величины углового смещения.

Заявляемый способ поясняется чертежами, на которых на фиг. 1 изображена схема нарезания внутренней резьбы на заготовке с конусной поверхностью, имеющей фактический натяг меньше номинального размера, на фиг. 2 – схема нарезания наружной резьбы на заготовке с конусной поверхностью, имеющей фактический натяг больше номинального размера, на фиг. 3 – сечение Б-Б на фиг. 2.

Предлагаемый способ можно осуществить как на обычном токарном станке, так и на станке с числовым программным управлением. На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

где

Δ – отклонение фактического натяга от номинала;

t – шаг нарезаемой резьбы, что повышает точность установки резца 4.

Позицией 12 обозначена номинальная конусная поверхность.

Предлагаемым способом осуществили нарезку внутренней резьбы на заготовке 1 и наружной резьбы на заготовке 2 деталей ведущей бурильной трубы ⌀171 мм (□140 мм), выполненной с заданным для резьбы натягом l=15,875 мм и заданным размером А=128 мм между упорными торцами резьбовой части с конусностью 1:6 на токарном станке СА983Ф10С32. Заготовки 1 и 2 вращали со скоростью 54 м/мин, резцу 6 сообщали необходимые движения в виде поперечной подачи салазок на глубину резания от 0,6 мм до 0,1 мм и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы 6,35 мм. При нарезании резьбы на муфте заготовка имела натяг по конусу 15,975 мм. Резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11, расположенной под углом к продольной плоскости 10 расположения реперного знака. При нарезании резьбы на ниппеле заготовка имела натяг по конусу 16,025 мм и резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11 под углом к продольной плоскости 10 расположения реперного знака 5 на ниппельной резьбе. После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

Таким образом, использование предлагаемого способа позволяет упростить нарезание резьбы и снизить расход металла за счет использования заготовки с заданным для резьбы натягом и заданной длиной резьбовой части, а также повысить точность готовой детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

1. Способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы, отличающийся тем, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, при этом резец устанавливают на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

2. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости расположения реперного знака на расстоянии L от упорного уступа или торца, определяемом из соотношения:

L=l±Δ,

где l – натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы;

± – направление компенсации: «+» – фактический натяг больше номинального, «-» – фактический натяг меньше номинального расстояния;

Δ – отклонение фактического натяга от номинального расстояния.

3. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

где t – шаг нарезаемой резьбы.

технология, профиль резьбы, резцы, измерительный инструмент

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ – угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

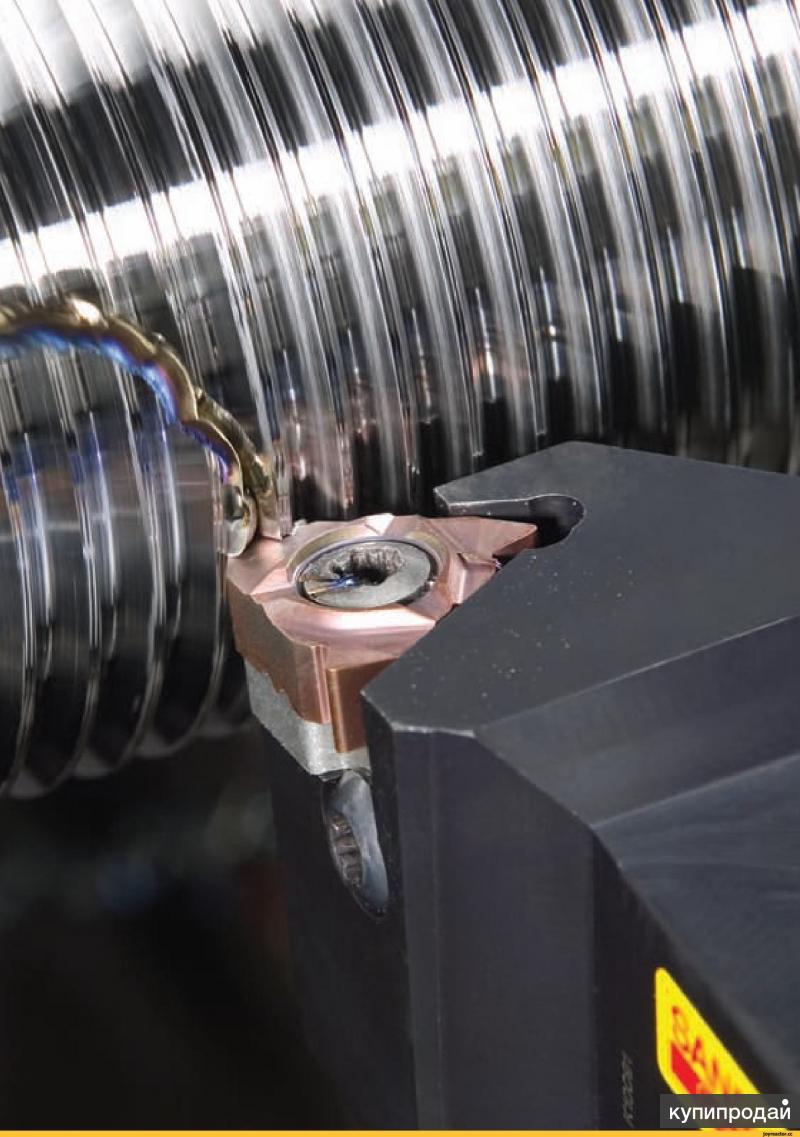

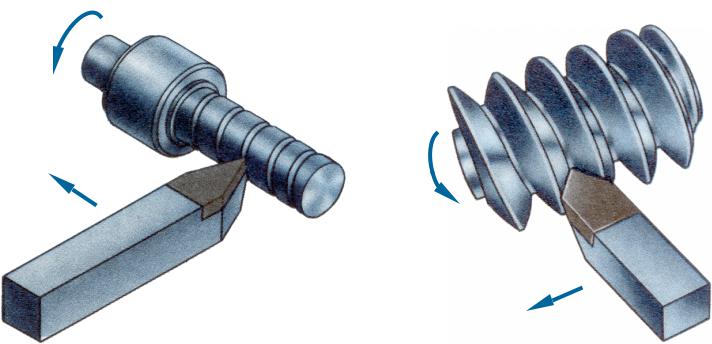

Создание резьбы с помощью резцов

Резцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

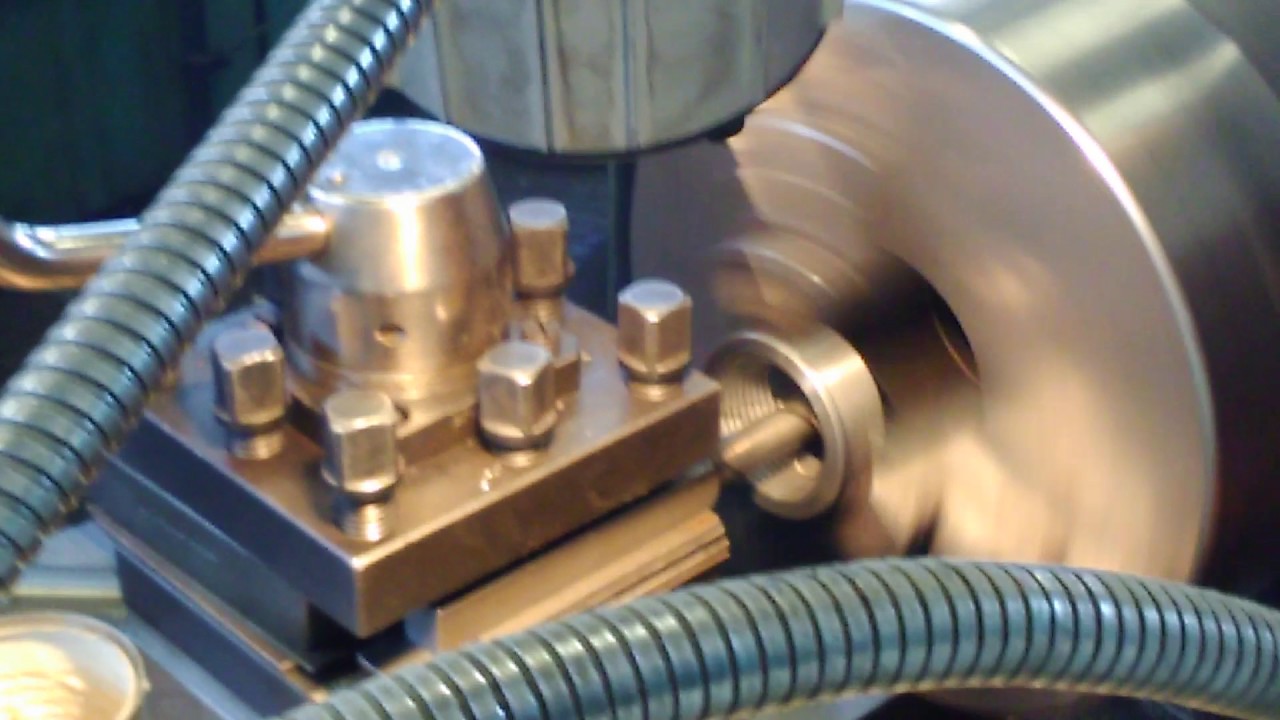

Способы нарезания резьб резьбонарезными головкамиРезьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезании

Резьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Цикл G76 Fanuc | Подробное описание цикла с примерами

G76 – цикл автоматического нарезания резьбы [9]Рубрика: “Циклы FANUC понятным языком”

Цикл G76 является стандартным циклом, применяемым на токарных станках с ЧПУ Fanuc. Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Раньше, когда станков с ЧПУ практически не было, нарезать резьбу можно было на токарно-винторезном станке. Во-первых, этот процесс занимал много времени. Во-вторых, нельзя было нарезать резьбу произвольного шага, так как шаг резьбы задавался с помощью коробки подач. В настоящее время цикл ЧПУ G76, применяемый для нарезки резьбы на токарных станках с ЧПУ, существенно облегчил эту задачу.

Предлагаем Вам разобрать на примере, как правильно запрограммировать цикл G76. Fanuc поддерживает огромное количество циклов, в данной статье мы разберем только один из них. Описание всех остальных токарных циклов Вы сможете найти в статье стандартные токарные циклы Fanuc.

Давайте посмотрим, как запрограммировать резьбу M16х2. По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

Для начала нам нужно выбрать подходящий резьбовой резец. Основным параметром резьбовой пластины будет её угол при вершине. В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию. Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

Затем нам необходимо привязать нулевую точку резца. Мы можем привязывать ноль к кончику резца или к боковой поверхности. Если Вы планируете нарезать резьбу на прутке, то Вам подойдёт первый вариант. Однако, если резьба будет заканчиваться уступом (например, шляпкой болта), то предпочтительнее второй вариант.

Выбор стартовой точки цикла G76Теперь мы можем перейти непосредственно к программированию. Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

G76 – описание цикла (первая строка)

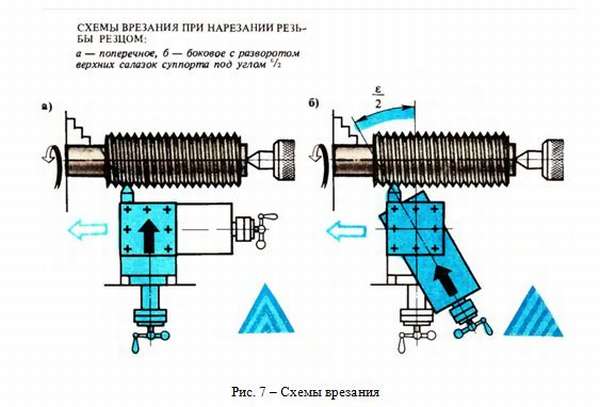

Теперь разберёмся с первой строкой цикла. Первый параметр в ней комплексный и определяет сразу 3 параметра: количество чистовых проходов, величину сбега резьбы и способ съёма материала. Задаётся буквой Р и далее следует три двузначных числа, которые должны быть написаны слитно.

- Количество чистовых проходов как правило составляет от «01» до «03» и подбирается опытным путем. При этом следует помнить, что припуск на чистовой проход R разделится на такое количество чистовых проходов, которое мы укажем.

- R – размер припуска на чистовые проходы;

- r – величина одного чистового прохода;

- N – количество чистовых проходов.

- Величину сбега резьбы необходимо указывать для более плавного выхода резца из материала. Если на детали предусмотрена выточка под выход резьбы, то значение этого параметра принимается равным «00».

Параметр может принимать любые целые значения в интервале от «00» до «99». Длинна самого сбега рассчитывается по вышеуказанной формуле.

- Способ съёма материала бывает с прямым врезанием и боковым врезанием. Прямое врезание лучше применять на резьбовых резцах, обладающих низкой боковой жёсткостью. Оно обеспечивает распределённую нагрузку на резец.

Но если требуется нарезать резьбу большой глубины, то правильнее применять боковое врезание. Благодаря этому снижается площадь контакта кромки резца с заготовкой. Если на поверхности резьбы образуется дробление, то применение бокового врезания может помочь в этой ситуации. Данный параметр может принимать значения от «00» до «99», в зависимости от угла нарезаемой резьбы. Для метрической резьбы не более «60»

Для метрической резьбы не более «60»

Ещё два параметра, прописываемых в первой строке цикла, отмечены на следующем рисунке:

- Q – величина съёма материала при проходах, которые следуют за первым проходом. Задаётся в микрометрах.

- R – значение припуска на чистовые проходы. Задаётся в миллиметрах.

Во второй строке цикла параметров больше чем в первой. Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

Графическое описание токарного цикла G76:

- P – это высота профиля резьбы. Этот параметр рассчитывается по формуле:

- F – шаг резьбы;

- α – коэффициент, зависящий от угла резьбы.

Для метрической резьбы α = 0,542.

Для метрической резьбы α = 0,542.

Полученное значение умножаем на 1000, поскольку параметр Р задаётся в микрометрах и для нашего примера получаем P = 1083.

- X – это внутренний диаметр резьбы. Его можно рассчитать по формуле:

- D – это внешний диаметр резьбы. В нашем примере он равен 16 мм.

- Z – это длина резьбы. Не забывайте, что этот параметр указывается в абсолютной системе координат, то есть со знаком «минус». В нашем примере Z = -30.

- Q – это величина съёма при первом проходе. Из-за того, что при первом проходе нагрузка на резец минимальная, то первый проход можно делать чуть большим, чем последующие. Выберем значение Q равным 0,5 миллиметров.

Так как этот параметр задаётся в микрометрах, то Q = 500.

Так как этот параметр задаётся в микрометрах, то Q = 500. - F – это шаг резьбы. По факту этот параметр обозначает подачу, но так как на токарном станке мы задаём подачу в мм/оборот, то подача будет равна шагу резьбы. Для нашего примера F = 2.

В конечном итоге цикл G76 (цикл нарезки резьбы) для нашего примера будет выглядеть следующим образом: