10 вещей которые вам нужно знать о цепях

1) Производители цепей хотят создавать прочные, но легкие цепи. Чтобы увеличить прочность, они конечно же могут увеличить диаметр ролика и звено, что в свою очередь увеличит вес. Они ищут лучшие материалы и производственные процессы, которые могли соответственно уменьшить количество материала и веса. Цепи должны иметь большой предел прочности, противостоять большим воздействиям и противостоять агрессивной среде кроссовых трасс.

2) Мотоциклетные цепи представляют собой детали, состоящие из прочно соединенных между собой металлических звеньев. Каждое звено, надеваясь на выступы «звездочки» мотоцикла, позволяет заднему колесу получать импульс для движения от переднего, получающего кинетическую энергию непосредственно от двигателя.

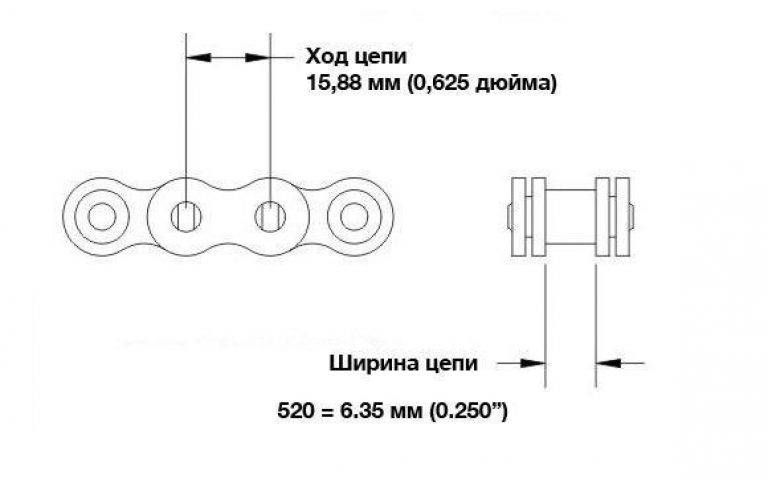

Самая распространенная цепь для мотокросса – 520

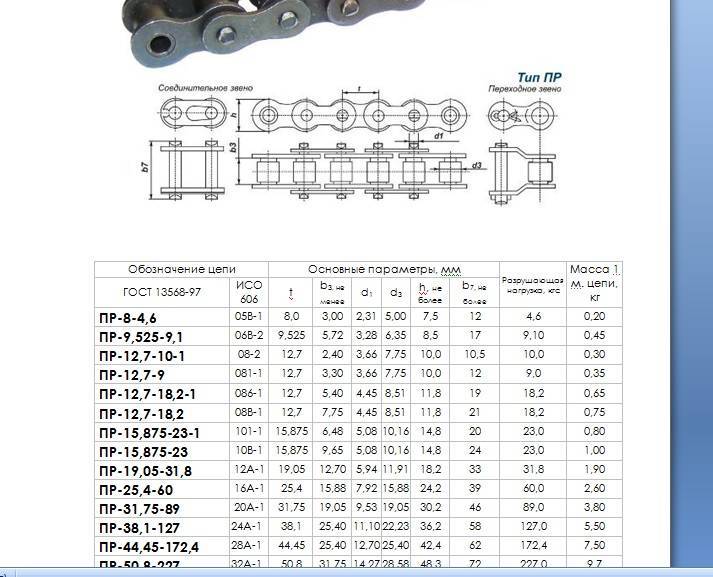

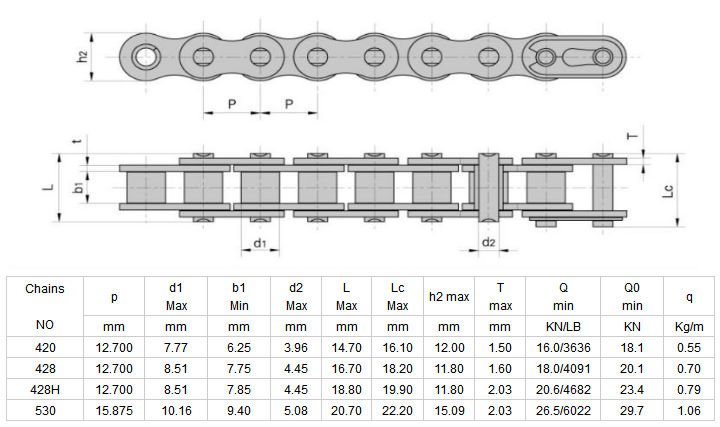

3) Тип цепи определяется геометрическими размерами ее отдельных звеньев, шагом цепи – расстоянием между осями роликов и имеет общепринятую систему для всех производителей маркировки. На спортивных мотоциклах, малокубатурной технике и квадроциклах стоят 630, 520, 532, 420 и 415 цепи.

На спортивных мотоциклах, малокубатурной технике и квадроциклах стоят 630, 520, 532, 420 и 415 цепи.

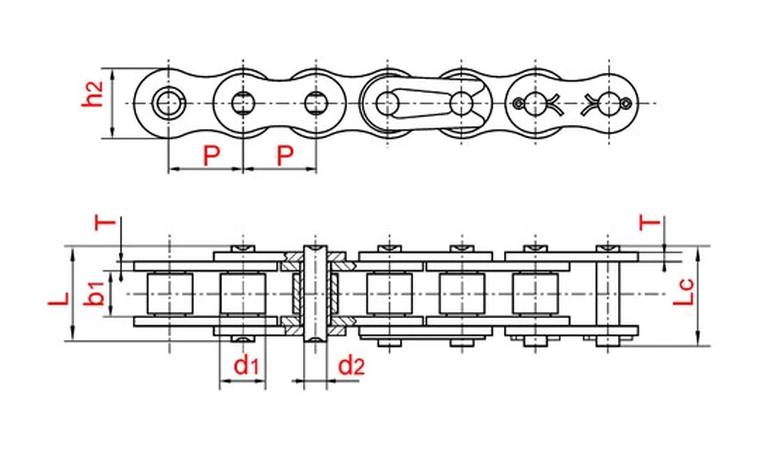

4) Размер цепи определяет ширина и диаметр ролика, а также шаг цепи. Размер обозначается трехзначным номером, в качестве примера возьмем самую распространенную 520 цепь для мотокросса: первая цифра (5) означает шаг цепи (расстояние между центрами штифтов), а две последующие (2 и 0) ширину цепи между внутренними пластинами. Именно ролик является главным определяющим фактором, как долго прослужит цепь. Все цепи имеют различные характеристики, определяемые максимальным усилием на разрыв. Каждый производитель в своих таблицах указывает также и объем двигателя мотоцикла, для которого подходит эта цепь.

5) Различают три вида уплотнений, которые используются в роликах цепи: O-Ring – простое и самое распространенное уплотнение в виде обычного кольца. X-Ring и Z-Ring – имеют более долгий срок службы, но они и намного дороже.

Своевременная чистка и смазка цепи увеличит ее срок службы

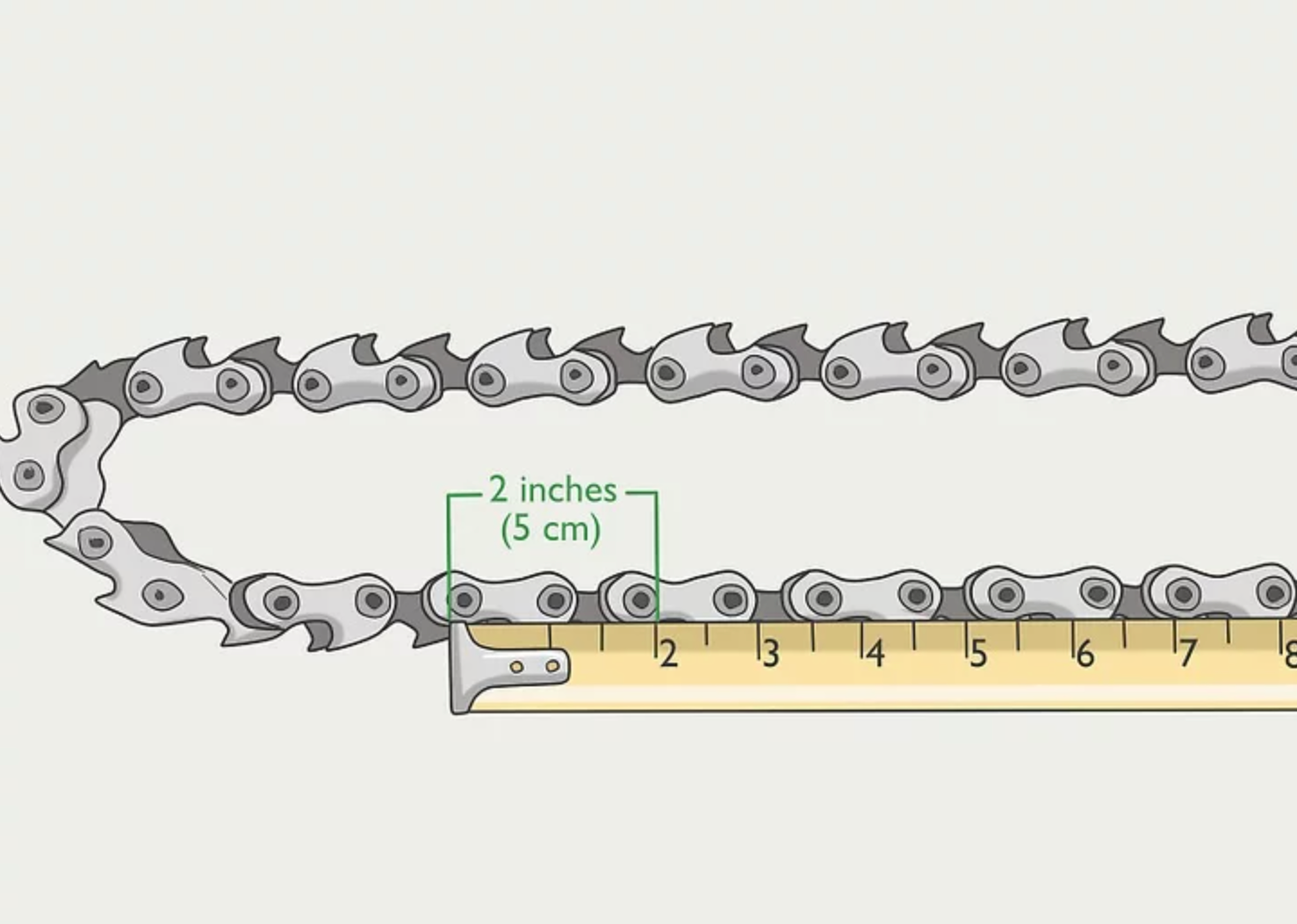

6) Необходимость замены цепи оценивают по ее растяжению. Причем само понятие, как «растяжение цепи» не совсем верно. На самом деле пластины не тянуться, а из-за попавшей грязи происходит выработка соединительных втулок и штифтов, в итоге появляется люфт, и сама цепь может растянуться на несколько сантиметров. Также по причине сильной выработки происходит и разрыв цепи.

Причем само понятие, как «растяжение цепи» не совсем верно. На самом деле пластины не тянуться, а из-за попавшей грязи происходит выработка соединительных втулок и штифтов, в итоге появляется люфт, и сама цепь может растянуться на несколько сантиметров. Также по причине сильной выработки происходит и разрыв цепи.

7) Цепь необходимо менять в комплекте со звездами. Еще вам нужно учитывать тип вашего мотоцикла, а также ваш стиль езды и трасс. Если пренебречь этим правилом, и установить на уже изношенные звезды новую цепь, то шаг цепи не совпадет с шагом зубьев и как следствие этого – повышенный износ.

8) Своевременная чистка и смазка цепи увеличит ее срок службы. Смазка должна наноситься на шарнирные точки по обеим сторонам цепи после каждого заезда или тренировки. В идеале, при контакте с звездочкой также должна присутствовать и смазка на ролике. Смазочные материалы привлекают грязь, что является контрпродуктивным. Если цепь сильно загрязнена, то предварительно следует произвести ее очистку. В идеале для этого используются специальные средства, но можно воспользоваться для этой цели WD40 или керосином. Категорически запрещено использовать для этого бензин, так как он разрушительно воздействует на резиновые уплотнения.

В идеале для этого используются специальные средства, но можно воспользоваться для этой цели WD40 или керосином. Категорически запрещено использовать для этого бензин, так как он разрушительно воздействует на резиновые уплотнения.

Для проверки натяжки цепи, используйте метод трех пальцев

9) При смазке сосредоточьтесь на распылении ровного, но не чрезмерного слоя на верхней стороне цепи, когда она проходит под маятником. После смазки до поездки необходимо подождать 10-15 минут, чтобы покрытие успело “схватиться” и не разлетелось в стороны. Перед каждой поездкой для проверки натяжки цепи, используйте метод трех пальцев. Поместите три пальца друг на друга, за слайдером цепи. Цепь должна быть натянута на пальцы, а не болтаться или быть слишком сильно натянутой.

10) И напоследок, еще один совет. Для максимальной скорости (высокое передаточное отношение) используйте большую переднюю звездочку или меньшую заднюю звездочку. Высокое передаточное отношение «хорошо работает» в гонках по пустыне, на песчаных кроссовых треках, в общем, где нет много крутых поворотов.

Высокое передаточное отношение «хорошо работает» в гонках по пустыне, на песчаных кроссовых треках, в общем, где нет много крутых поворотов.

цепи

Главная » Наш ассортимент » Зап. части » Запчасти к бензопилам » цепи

Первые бензопилы появились в начале ХХ века. Устанавливаемые на них цепи с зубьями прямыми и плоскими, как у современных ножовок, отличались малой эффективностью, быстро тупились и требовали очень трудоемкого обслуживания. Например, при заточке приходилось учитывать, что зубья делятся на подрезающие, режущие и скалывающие, имеют различные режущие углы и ориентацию по отношению к направлению движения (могут быть отклонены влево, вправо или расположены по центру).

Нет сомнений, что попытки модернизации цепей предпринимались неоднократно, но лишь одна из них завершилась успехом. Разработанная Джозефом Коксом и реализованная в металле в 1947 году новая цепь для универсального пиления с контурным углом резания Г-образной формы благодаря повышенной производительности и упрощенной заточке очень быстро вытеснила свою предшественницу с рынка, и теперь практическ все пильные цепи

Технические параметры пильных цепей

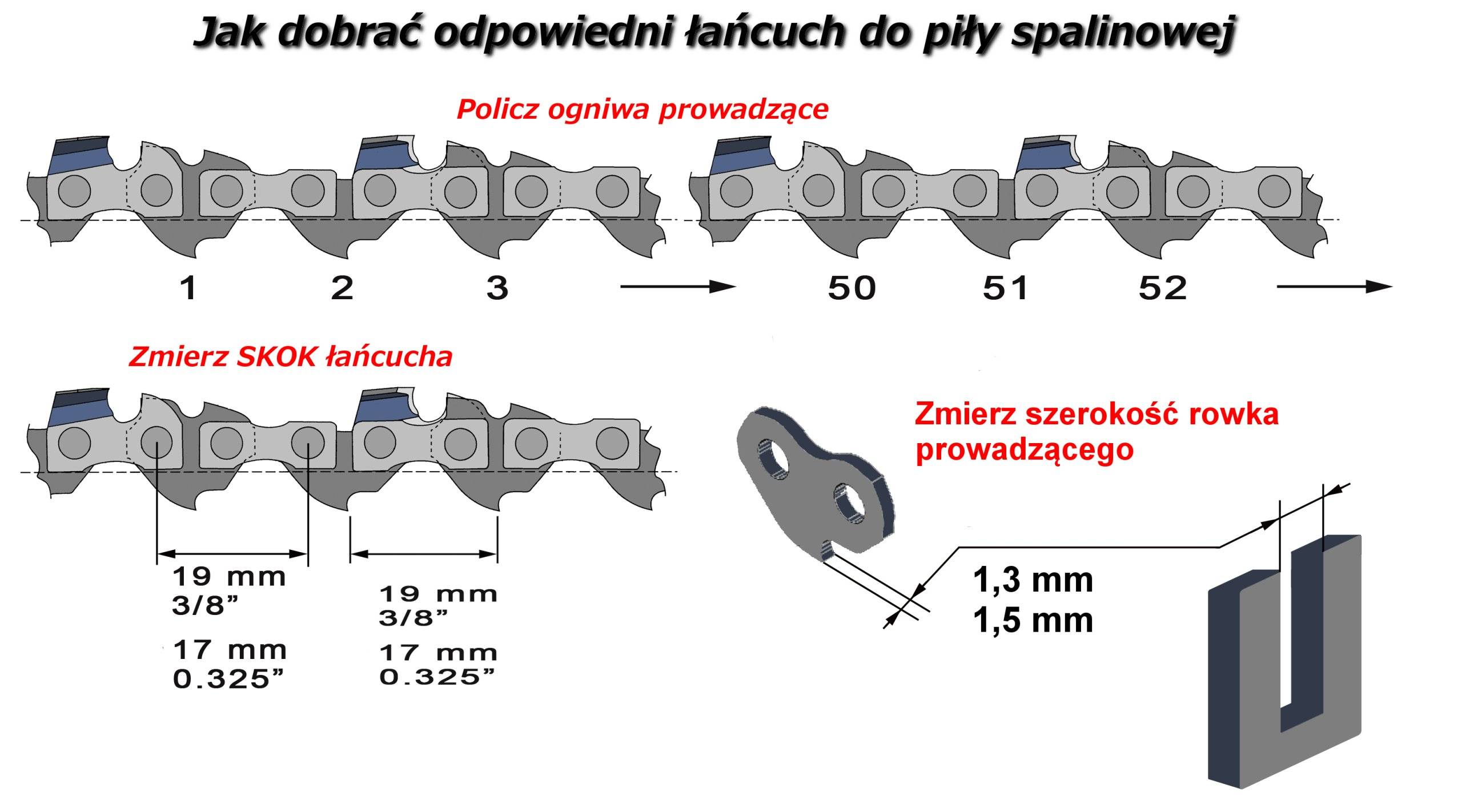

Подбирая цепь для мотопилы, обращают внимание на такие ее характеристики, как назначение, шаг, толщина ведущего звена, высота профиля и глубина резания.

Известно, что распиловка древесины вдоль волокон более трудоемка, нежели поперек, и для достижения наилучшего результата желательно использовать цепи, соответствующие поставленной задаче.

Основное различие между цепями продольного и поперечного типа – углы атаки режущих звеньев. Для цепей поперечного пиления они составляют 25–35 градусов, у продольных углы более острые – от 5 до 15 градусов.

Использование цепей несообразно их целям грозит либо заниженной производительностью (если поперечную распиловку проводят продольной цепью), либо повышенной «агрессивностью», сильной вибрацией и дополнительной нагрузкой на двигатель. Однако многие пользователи предпочитают не тратить время на замену цепи и продольные резы ведут той же цепью, что и поперечные, особенно если «качество» получаемого пропила не требует соответствия «высшему» уровню.

Чем больше шаг цепи, тем крупнее составляющие ее звенья и тем выше ее производительность.

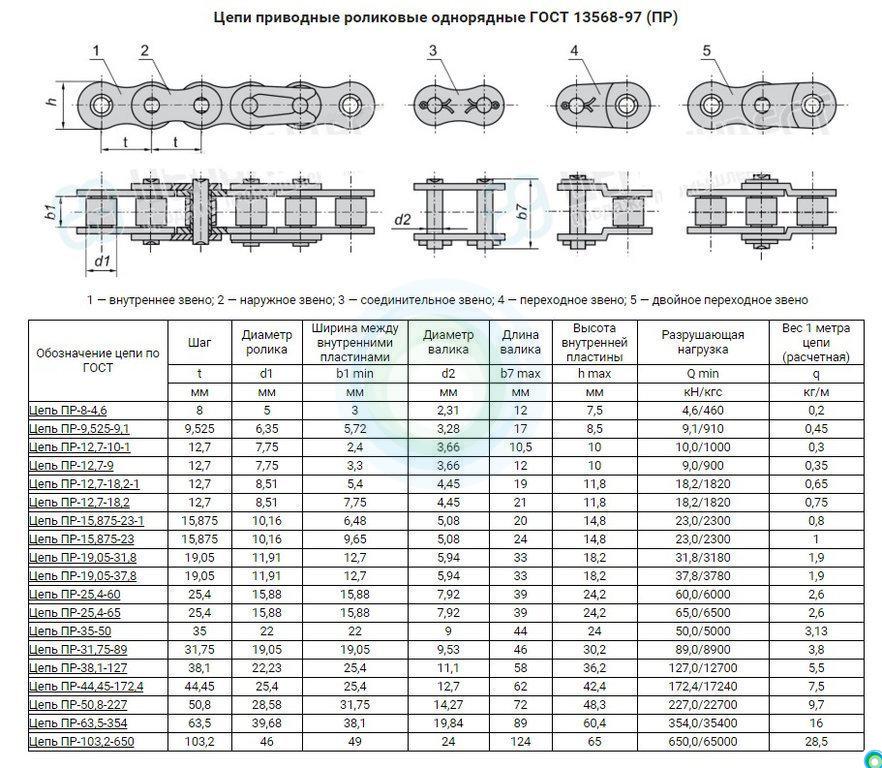

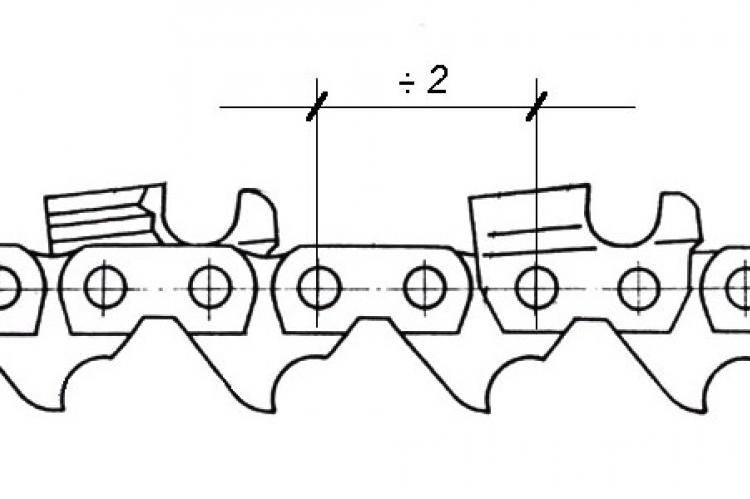

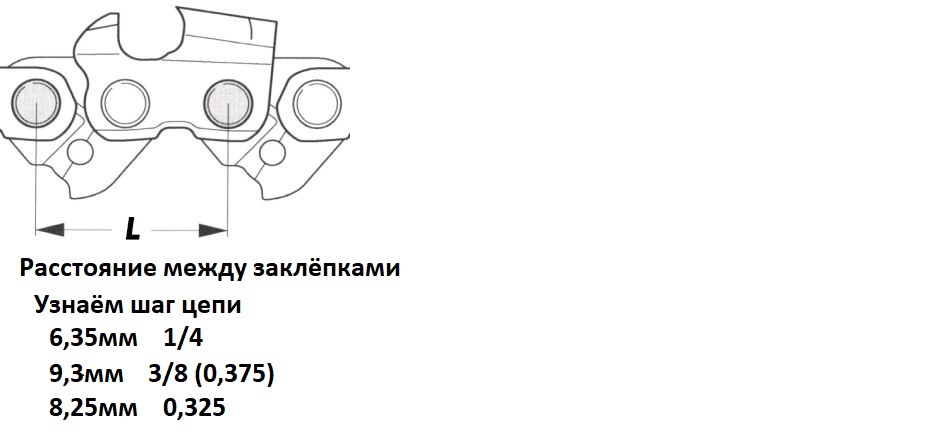

Шаг цепи – расстояние между тремя последовательно расположенными заклепками, деленное на два. Это определяющий параметр, и в зависимости от его значения все существующие цепи подразделяются на пять групп с шагом 1/4″, 0,325″, 3/8″, 0,404″ и 3/4″.

Шаг

Цепи с шагами 0,325″ (8,25 мм) и 3/8″ (9,3 мм) – наиболее распространенные варианты. Более 80% производимых по всему миру пил комплектуются именно ими.

Шаги 0,404″ (10,26 мм) и 3/4″ (19,05 мм) отличают цепи с более крупными звеньями и повышенной производительностью. В течение нескольких десятилетий ими комплектовали пилы российского производства, но сейчас устанавливают лишь на мощные валочные пилы и харвестерное оборудование.

Шаг традиционно измеряют в дюймах, а записывают так: три цифры – обычными, а две – десятичными дробями. Это необходимо во избежание путаницы. В частности, результат перевода 3/8″ в десятичную дробь составляет 0,375″ – разница с предыдущим стандартом (0,325″) всего в одной цифре.

Чем больше шаг цепи, тем крупнее составляющие ее звенья и тем выше ее производительность. Но, с другой стороны, тем шире пропил, и для преодоления сопротивления резанию требуется более мощная пила. У цепей с маленьким шагом другие преимущества – большее число зубьев на единицу длины, плавное движение в пропиле и, соответственно, сниженная вибрация. Да и рез у них получается чище.

Толщина ведущего звена (хвостовика) – второй по значимости параметр. Во время работы цепь скользит в пазу шины, и это скольжение должно быть плавным, без зацепов и в то же время без лишней «болтанки». Одним словом, толщина хвостовика и толщина паза должны строго соответствовать друг другу, повышая надежность посадки цепи и исключая вероятность ее «соскока». Международным сообществом производителей предусмотрено пять стандартных размеров, измеряемых в дюймах или миллиметрах (кому как удобнее): 1,1 мм (0,043″), 1,3 мм (0,050″), 1,5 мм (0,058″), 1,6 мм (0,063″) и 2,0 мм (0,080″).

Во время работы цепь скользит в пазу шины, и это скольжение должно быть плавным, без зацепов и в то же время без лишней «болтанки». Одним словом, толщина хвостовика и толщина паза должны строго соответствовать друг другу, повышая надежность посадки цепи и исключая вероятность ее «соскока». Международным сообществом производителей предусмотрено пять стандартных размеров, измеряемых в дюймах или миллиметрах (кому как удобнее): 1,1 мм (0,043″), 1,3 мм (0,050″), 1,5 мм (0,058″), 1,6 мм (0,063″) и 2,0 мм (0,080″).

1,1 мм – столь тонкие ведущие звенья характерны для самых миниатюрных цепей и пил соответствующего размера.

1,3 мм – пожалуй, наиболее востребованный размер, свойственный бытовым и полупрофессиональным цепям.

1,5 мм – занимает второе место по востребованности. Ставится на более мощные и производительные пилы.

1,6 мм и 2,0 мм – такие толстые хвостовики встречаются лишь на цепях для высокопрофессиональных пил.

Высота профиля. Пильные цепи бывают высоко- или низкопрофильными в зависимости от высоты режущей кромки над плоскостью направляющей шины. Первые используют в профессиональных целях для получения максимальной производительности. Вторые устанавливают на бензопилы любительского класса, так как благодаря увеличенной площади опоры у режущих звеньев и сниженной толщине срезаемой стружки они более безопасны.

Глубина резания – величина зазора между верхней гранью зуба и ограничителем пропила, регулирующая толщину стружки. Чаще всего встречаются образцы с зазорами в 0,025″ (0,635 мм) и 0,030″ (0,762 мм), реже – с зазорами до 0,070″ (1,778 мм), но они предназначены для агрегатов машинной валки леса.

Глубина резания в значительной степени определяет производительность цепи, скорость ее пиления. Чем больше зазор – тем выше производительность. Но в погоне за эффективностью не стоит забывать о вибрации: цепи с маленькой глубиной резания в пропиле движутся мягче, меньше «дергаются». Поэтому производители, стремясь уравновесить вибрацию и производительность, очень часто на цепи с большим шагом устанавливают резцы с минимальной глубиной резания, и наоборот.

Поэтому производители, стремясь уравновесить вибрацию и производительность, очень часто на цепи с большим шагом устанавливают резцы с минимальной глубиной резания, и наоборот.

Объем двигателя. Этот параметр характеризует пилу и, казалось бы, к самой цепи никакого отношения не имеет. Однако в каталогах и кратких аннотациях к цепям нередко приводятся объемы двигателей, на работу с которыми они рассчитаны. И эти рекомендации следует соблюдать. Цепь, установленная на чересчур мощный для нее двигатель, будет испытывать большие нагрузки и выйдет из строя раньше времени, так и не выработав свой моторесурс. Вариант ми нагрузками на мотор и другие важные узлы самой пилы.

Составные части цепи

Любую пильную цепь составляют звенья трех типов: режущие, ведущие (хвостовики) и соединительные. Прочность соединения обеспечивают заклепки.

Режущее звено – пожалуй, наиболее сложная деталь пильной цепи, состоящая фактически из двух частей: ограничителя глубины пропила и режущего элемента с контурным углом резания Г-образной формы.

Верхняя режущая грань звена всегда шире самой цепи и шины, благодаря чему пропил получается достаточно свободным, а сопротивление резанию минимально. Работает зубец по принципу рубанка: чем дальше выдвинут нож (верхняя режущая кромка) над плоскостью рубанка (ограничитель резания) – тем толще стружка.

Рабочие характеристики режущего звена определяют многочисленные факторы, а именно: угол заточки верхней грани и ее рабочий, режущий угол, угол боковой грани (угол атаки) и высота ограничителя резания. При заточке значения всех этих параметров необходимо четко выдерживать, так как даже небольшое изменение может привести к негативным последствиям.

Режущие зубья бывают правосторонними и левосторонними, и на цепи их укрепляют поочередно. Но в целом резцы подразделяют на типы в зависимости от их профиля. При внимательном изучении «фигур», образуемых верхними и боковыми гранями, можно выделить два «граничных» варианта: «семерку» с острым углом между кромками и закругленный «серп».

Чизельные зубцы отличаются высокими производительностью и скоростью пиления. За счет своей конфигурации они имеют меньшую площадь контакта с древесиной при работе, что уменьшает сопротивление резанию. Это профессиональный вариант, но он очень чувствителен к абразивной среде, быстро тупится при работе с «грязной» древесиной, а при заточке требует четкой выдержки всех углов и параметров.

Серпообразный профиль – чиппер – менее эффективен, так как площадь контакта с древесиной у него несколько больше, но и ухаживать за ним намного легче – скругленный угол не столь болезненно отзывается на незначительные погрешности при заточке. Подобные звенья хороши при работе с загрязненной древесиной.

Все остальные варианты профилей – различные модификации двух описанных выше.

Верхнюю и боковую грани режущего элемента обычно покрывают тонкой пленкой какого-либо твердого металла. Чаще всего это хром, но порой применяют никель-фосфорный сплав. Нанесенное гальваническим методом покрытие значительно улучшает антифрикционные свойства деталей, повышает износостойкость, твердость и, по сути, выполняет всю основную работу по перерубанию древесных волокон. Стальная же «сердцевина» служит подложкой или основой под покрытие.

Чаще всего это хром, но порой применяют никель-фосфорный сплав. Нанесенное гальваническим методом покрытие значительно улучшает антифрикционные свойства деталей, повышает износостойкость, твердость и, по сути, выполняет всю основную работу по перерубанию древесных волокон. Стальная же «сердцевина» служит подложкой или основой под покрытие.

Ведущие звенья (хвостовики) обеспечивают движение цепи, передавая вращение от двигателя через ведущую звездочку, а также стабильное положение цепи на пильной шине. При этом цепь передвигается по специальному пазу, предусмотренному в конструкции направляющей шины. «Побочной» обязанностью ведущего звена является распределение смазки от ведущей звездочки (куда ее подает масляный насос) по всей шине и цепи. Следует отметить, что количество хвостовиков играет основную роль в обозначении длины цепи для определенной длины пильной шины, что облегчает правильный выбор и соответствие типоразмеру.

Соединительные звенья, соответствуя своему названию, объединяют режущие и ведущие части в единое целое, именуемое пильной цепью.

| ||||||||||||||||||||||||||||

Технологические усовершенствования

Разработанная Джозефом Коксом концепция режущего звена мало изменилась за прошедшие годы. Конечно же, ее пытались модернизировать, но все предпринимаемые усовершенствования касались либо системы смазки, либо борьбы с вибрацией и обратной отдачей.

Система смазки. Смазка цепи и шины – очень важный фактор. Конструкция цепных пил включает насос, подающий масло из бака к режущей системе через специальные отверстия. А вот дальше его распределяет сама цепь. Хвостовики, проходя звездочку, «захватывают» смазку и «растаскивают» ее по всей шине и цепи. Нижнюю часть им для того и оформляют в виде крючка – чтобы «хватали» побольше, а «теряли» поменьше. Для дополнительного удержания смазки в хвостовиках высверливают специальные отверстия или фрезеруют каналы. В системе смазки нередко задействуют и соединительные звенья – в них делают дополнительные углубления для смазки.

Обильная смазка снижает трение и нагрев, тем самым не только увеличивая ресурс работы каждого элемента, но и снижая растяжение цепи. Так что постоянный контроль над процессом смазки – в интересах каждого пользователя. Осуществляется он достаточно просто: при разгоне цепи микроскопические капли масла (если оно подается в достатке) образуют масляный след в виде полосы на любой светлой поверхности (например, на стволе дерева, который собираются пилить), если поднести к ней конец шины. Отсутствие следа – тревожный сигнал, указывающий на отсутствие смазки и требующий немедленного решения проблемы (проверки наличия масла, чистки паза шины, регулировки насоса и т.д.). И еще один момент: современные бензопилы допускают установку цепей и шин различной длины, но прежде чем задействовать новую гарнитуру, необходимо убедиться, что масляный насос справится с ее «обработкой».

Отсутствие следа – тревожный сигнал, указывающий на отсутствие смазки и требующий немедленного решения проблемы (проверки наличия масла, чистки паза шины, регулировки насоса и т.д.). И еще один момент: современные бензопилы допускают установку цепей и шин различной длины, но прежде чем задействовать новую гарнитуру, необходимо убедиться, что масляный насос справится с ее «обработкой».

Для совершенствования процесса смазки многие производители в России предлагают специальные масла. Они изготовлены на растительной основе (например, рапса) с использованием полимерных добавок, самонейтрализующихся в течение двух часов при попадании на растения и почву. Помимо экологических преимуществ, смазывающие свойства этих масел на 30% выше, чем у автомобильных. Да и расход у них примерно на 25% меньше.

Борьба с вибрацией и обратным ударом. Вибрация опасна тем, что в результате ее длительного воздействия (как это бывает, например, у профессиональных вальщиков) может развиться так называемый симптом Рейно: в результате ухудшения кровоснабжения кончики пальцев теряют свою чувствительность, болезненно реагируют на температурные изменения.

Стремление производителей снизить вредное влияние высокочастотных колебаний сводится в основном к разработке специальных амортизирующих деталей. Причиной вибрации являются постоянные столкновения режущих зубьев с древесиной. В момент, когда резец ударяется рабочей кромкой о древесину, он на какую-то долю секунды останавливается, будучи зажат между деревом и направляющей шиной. При этом часть энергии удара волной передается через цепь и ведущую звездочку на руки оператора. Еще часть также через цепь сообщается направляющей шине и, опять же, рукам оператора. Если снизить силу удара, то понизится и уровень вибрации.

Снижению тряски способствует скошенный ограничитель пропила – благодаря ему цепь движется мягче, дерево более плавно соскальзывает с режущего зуба. Этой же цели служат и специальные амортизационные выступы на ведущих и соединительных звеньях.

Еще один эффективный способ – скошенная или завышенная пятка режущего звена. Такая конструкция позволяет пильной цепи слегка просесть в момент удара режущего зуба о древесину, и звено не сразу бьет по шине, да и сила этого удара заметно снижена. В результате уменьшается не только вибрация, но и износ шины и цепи.

В результате уменьшается не только вибрация, но и износ шины и цепи.

Эти конструктивные элементы призваны помогать и при обратном ударе – ситуации, возникающей, когда пользователь касается какой-либо твердой поверхности носком шины при движущейся цепи (если проводить аналогию с часовым циферблатом – сектором «от 12 до 3 часов»). При этом пила резко отскакивает, создавая травмоопасный момент. Скошенный ограничитель резания и амортизационные выступы минимизируют этот эффект.

Порядок следования звеньев

Пильные цепи классифицируют, ориентируясь на их габариты, конструктивные особенности и на порядок следования звеньев. Он может быть стандартным, с полупропуском или пропуском. В первом случае на каждый резец приходится два ведущих звена. Во втором – каждое третье режущее звено заменено соединительным. И, наконец, в третьем случае на месте каждого второго режущего звена установлено соединительное.

Приобрести готовую цепь с «нестандартным» чередованием звеньев практически невозможно – в магазинах они не встречаются. Другое дело, если цепь клепают самостоятельно. Искусственно завышенное расстояние между резцами уменьшает их количество, а, следовательно, снижает себестоимость. Однако увеличение этой дистанции усиливает вибрацию, снижает производительность и скорость пиления.

Другое дело, если цепь клепают самостоятельно. Искусственно завышенное расстояние между резцами уменьшает их количество, а, следовательно, снижает себестоимость. Однако увеличение этой дистанции усиливает вибрацию, снижает производительность и скорость пиления.

Уход и обслуживание пильных цепей

Пильная гарнитура – то есть цепь, шина и ведущая звездочка – это расходный материал, и, естественно, при приобретении пользователя интересует вопрос: надолго ли этого материала хватит? Но здесь точного ответа не существует, так как «срок годности» вышеозначенных деталей во многом зависит от типа работ, которые будут выполнять с их помощью, от степени ухода за ними и т.п. Загрязненный распиловочный материал и неаккуратное обращение значительно снижают срок службы. К примеру, если во время работы коснуться кончиком шины земли, то заточка быстро «уходит» – песок (т.е. абразив) в сочетании с высокой скоростью движения очень быстро «сносят» ее. Гвоздь в старом бревне, разделываемом на дрова, порой способен погубить даже новую цепь без надежды на реанимацию. И нет нужды напоминать, что подобные моменты опасны не только для цепи и пилы, но и для самого оператора.

И нет нужды напоминать, что подобные моменты опасны не только для цепи и пилы, но и для самого оператора.

Если же все детали будут вовремя и качественно смазываться, зубцы – получать должную и аккуратную заточку, то одной шины хватит примерно на одну ведущую звездочку и три-четыре цепи. Причем цепи желательно использовать поочередно: сегодня – одну, завтра – другую и так по кругу. Тогда шина, звездочка и сами цепи будут изнашиваться равномерно. Если же использовать лишь одну цепь, оставив другие «про запас», то, когда до них дойдет очередь, они будут работать с «проскальзыванием», испытывая дополнительные динамические удары при движении, и выйдут из строя намного быстрее. А все потому, что ведущая звездочка износится под конфигурацию хвостовиков первой цепи.

Обкатка новой цепи – рекомендованная специалистами последовательность действий, обеспечивающая ей долгую «трудовую» жизнь. Первый шаг – замачивание цепи в масле в течение нескольких часов. Смысл мероприятия очевиден: смазка успевает затечь во все мелкие щели, надежно «пропитать» детали и трущиеся соединения. Второй шаг – установка цепи на шину и кратковременная «прогонка» на холостых оборотах. Остановив после этого двигатель, нужно проверить натяжение цепи и при необходимости подтянуть ее, предварительно остудив. И уже после этого, проведя несколько пропилов с минимальным нажимом на шину и перепроверив натяжку цепи, приступать непосредственно к работе.

Второй шаг – установка цепи на шину и кратковременная «прогонка» на холостых оборотах. Остановив после этого двигатель, нужно проверить натяжение цепи и при необходимости подтянуть ее, предварительно остудив. И уже после этого, проведя несколько пропилов с минимальным нажимом на шину и перепроверив натяжку цепи, приступать непосредственно к работе.

Натяжка цепи — очень важный момент. Цепь, натянутая недостаточно, будет болтаться и может соскочить с шины или даже лопнуть. Перетяжка также ничего хорошего не сулит – это чрезмерный износ и повышенные нагрузки на двигатель. Кроме того, конструкция практически всех пил такова, что натяжка цепи укрепляет и шину – в «расслабленном» состоянии шина свободно ходит влево-вправо. Для проверки достаточно в верхней части шины, примерно в середине или чуть ближе к кончику, взять цепь за зубец и потянуть вверх. При правильном натяжении примерно треть хвостовика остается в пазу шины. Если больше – цепь перетянута, меньше – недотянута. При этом сама цепь должна свободно перемещаться рукой.

При этом сама цепь должна свободно перемещаться рукой.

Смазка. О необходимости тщательной смазки цепи мы уже упоминали. Но даже если цепь и пила оборудованы различными системами улучшения смазки, предварительное замачивание цепи в масле ей не повредит, а, наоборот, снизит вызванный трением износ и обеспечит более протяженный срок службы.

Заточка цепи требует соблюдения двух правил. Во-первых, следует контролировать остроту углов режущего звена, высоту ограничителя пропила и соответствие этих параметров изначально заданным на заводе. И, во-вторых, четко контролировать идентичность габаритов всех режущих звеньев одной цепи.

Чем же грозит несоблюдение этих принципов? Так, если на всех режущих элементах углы будут одинаковые, но неправильные, пользователь рискует получить либо заниженную производительность, либо усиленную вибрацию и нагрузку на двигатель. При различных углах заточки из-за неравномерной нагрузки на режущие элементы усилится вибрация и возрастет вероятность разрыва цепи. Во всяком случае, преждевременный выход из строя ей будет обеспечен.

Во всяком случае, преждевременный выход из строя ей будет обеспечен.

Вот потому-то все зубья цепи должны быть заточены равномерно и под одними и теми же изначально заданными углами, которые, кстати сказать, были установлены опытным путем. Тогда цепь прослужит максимально долго и эффективно. Это не слишком сложная задача, специальные приспособления для заточки цепи позволяют, не задумываясь и не прибегая к точным измерительным приборам, выдерживать заданные параметры.

Еще один важный момент – отслеживание малейших трещин, потертостей и побитостей, способных привести к разрыву цепи. Если цепь рвется в процессе работы, она соскальзывает с шины и на большой скорости отлетает вниз, под ноги оператору. Во избежание несчастных случаев на всех пилах устанавливают цепеуловитель в виде выступа. И все равно лишнее внимание не повредит.

Каждому пользователю будет небезынтересно узнать, что любая новая запечатанная в пакетик цепь – всего лишь штамповка, и, подточив ее, можно повысить производительность примерно на четверть. Кроме того, у новых цепей высота ограничителя пропила, а фактически толщина получаемой стружки, автоматически «настроена» на минимальное значение, т.е. для условий работы в «суровых» условиях (зима, мерзлая и твердая древесина и т.д.). И если распиловка производится летом, а ее объект – свежесрубленная сосна, есть резон подправить ограничитель (применив специальный шаблон) для ускорения работы.

Кроме того, у новых цепей высота ограничителя пропила, а фактически толщина получаемой стружки, автоматически «настроена» на минимальное значение, т.е. для условий работы в «суровых» условиях (зима, мерзлая и твердая древесина и т.д.). И если распиловка производится летом, а ее объект – свежесрубленная сосна, есть резон подправить ограничитель (применив специальный шаблон) для ускорения работы.

Инструменты для уходя за пильными цепями

Напильники для заточки пильных цепей подбирают индивидуально для каждой цепи, ориентируясь на ее шаг

Напильники для заточки пильных цепей бывают круглыми и плоскими. Первые необходимы непосредственно для правки режущих углов верхних и боковых граней. К помощи вторых прибегают, если надо подправить ограничитель пропила.

Напильники подбирают индивидуально для каждой цепи, ориентируясь на ее шаг. Так, низкопрофильные цепи с наиболее распространенным шагом 3/8″ подтачивают инструментом, диаметр которого не превышает 4 мм. Кстати, подтачивая звено, следует следить, чтобы примерно пятая часть напильника выступала над режущей кромкой.

Кстати, подтачивая звено, следует следить, чтобы примерно пятая часть напильника выступала над режущей кромкой.

Круглые напильники нередко оборудуют «державками», «файлами», «оправками», «калибрами» – тонкими металлическими пластинами с выгравированными прямыми линиями, упрощающими отслеживание углов. Оператору остается только следить, чтобы шина располагалась строго параллельно нужной полоске. И еще пара обязательных требований: инструмент нужно двигать только в одну сторону, с одинаковым количеством движений на каждый зубец – это обеспечит равномерное стачивание элементов цепи.

На каждые две-три заточки зуба подтачивают и ограничитель пропила, так как разница по высоте между ним и верхней режущей кромкой должна оставаться неизменной. Для контроля этого параметра предусмотрен специальный калибр – металлическая пластинка с прорезью. Его «надевают» на режущий зубец и плоским напильником стачивают «выглядывающий» из прорези ограничитель до уровня калибра.

На режущие зубья и на ограничитель пропила нанесены риски, показывающие, до какой степени их можно стачивать. Как только длина верхней грани зубца сравнялась с риской – цепь выработала свой ресурс и требует замены. Напильники со временем тоже выходят из строя, засаливаются.

Как только длина верхней грани зубца сравнялась с риской – цепь выработала свой ресурс и требует замены. Напильники со временем тоже выходят из строя, засаливаются.

Производители иногда объединяют круглый и плоский напильники и калибры в так называемые заточные наборы, подобранные к какому-то определенному типу цепи. |

Производители нередко объединяют круглый и плоский напильники и калибры в так называемые заточные наборы, подобранные к какому-то определенному типу цепи. Порой, помимо двух напильников и калибра, они содержат еще какие-нибудь вспомогательные приспособления. Например, Oregon «разнообразил» свой комплект очистителем для паза шины – своеобразным металлическим крючком для извлечения из него опилок.

Наборы напильников различной конфигурации, рукоятки для них и калибры встречаются в ассортименте таких производителей, как Bahco, Husqvarna, Oregon, Stihl и др.

|

Ручные станки для заточки пильной цепи крепятся непосредственно к направляющей шине.

Заточные станки служат той же цели, что и напильники, но к их помощи обычно прибегают при сильном износе цепи или при больших объемах таких работ. В «профильных» мастерских и сервис-центрах такие станки не редкость.

Ручные станки приспособлены под установку непосредственно на направляющую шину. В принципе их основная обязанность – обеспечить движению напильника нужное направление и исключить даже вероятность отклонения. По сути, они выполняют ту же роль, что и калибры, однако их точность на порядок выше.

По сути, они выполняют ту же роль, что и калибры, однако их точность на порядок выше.

На электрических заточных станках обычно подтачивают цепи, которые имеют сильный износ, и обычным напильником их не подточишь.

Электрические станки требуют стационарного рабочего места, но и обслуживают по высшему уровню. К примеру, заточной станок Oregon 32653A подходит к любым цепям любого производителя, главное – установить точильный диск соответствующего размера. С помощью специальных шкал диск и затачиваемую цепь устанавливают под нужным углом. Существует несколько модификаций данного станка. Так, модель Oregon 106540 отличает гидросистема, обеспечивающая автоматический зажим тисков при опускании диска на зуб цепи и в процессе заточки каждого зуба. Для работы станка 106360 требуется источник сжатого воздуха на 6–8 бар, но зато производительность у него гораздо выше.

Stihl также не подвел своих приверженцев, выпустив электрический станок для заточки любых цепей Stihl. При наличии дополнительного оборудования станок подойдет для обслуживания режущих систем самых разных устройств – мотокос, мотоножниц, кусторезов.

Подобные электрические станки имеются и в ассортименте Alpina.

|

| ||||||||||

Что такое шаг цепи в контексте конвейеров?

Вы здесь: Домашняя страница / Часто задаваемые вопросы + основы / Что такое шаг в контексте конвейеров?

By Danielle Collins Оставить комментарий

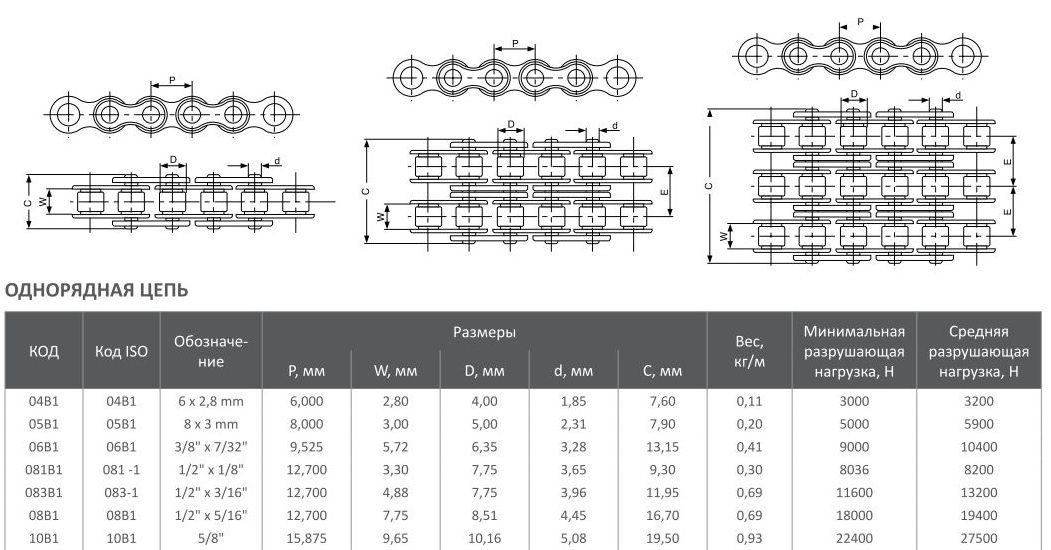

Роликовые цепи являются одним из наиболее распространенных типов транспортных средств для конвейерных систем. Хотя они доступны во многих конструкциях и вариациях для удовлетворения различных требований приложений, все они имеют одну общую черту. Для определения роликовой цепи необходимы три основных размера:

Шаг цепи… диаметр ролика… и ширина между пластинами внутренних звеньев. Роликовые цепи

определяются тремя основными параметрами: шагом, диаметром ролика и шириной между внутренними звеньями. Цепи, имеющие одинаковые размеры в этих трех измерениях, будут работать на одних и тех же звездочках. Изображение предоставлено: Kobo USAВ общих чертах, шаг может быть указан со ссылкой на любой элемент, такой как отверстие или край, который повторяется на каждой соседней детали.

Шаг конвейерной цепи обычно определяется как расстояние между звеньями, измеренное от центра роликового пальца на одном звене до центра роликового пальца на следующем звене.

Обратите внимание, что для некоторых конвейеров с прецизионными звеньями шаг обозначается как размер звена .

Кредиты изображений: Приводы Motion Index (вверху) и DESTACO (внизу)Шаг конвейерной цепи или звена является определяющим фактором для нескольких рабочих характеристик конвейера. Например, существует обратная зависимость между скоростью вращения звездочки и шагом цепи. Цепи с меньшим шагом обычно позволяют звездочке работать с более высокой скоростью вращения.

n = скорость звездочки (об/мин)

V = скорость цепи (м/мин)

P = шаг цепи (мм)

9000 2 N = количество зубьев звездочки Меньшее шаг цепи, тем выше допустимая частота вращения звездочки. Изображение предоставлено: Senqcia Также обратите внимание, что чем меньше шаг, тем больше зубьев потребуется на цепной звездочке. А большее количество зубьев звездочки означает, что во время движения будет задействовано больше звеньев цепи. Это позволяет цепи двигаться с меньшими колебаниями скорости и меньшим углом сочленения, создавая меньшую вибрацию и повышая плавность движения.

Это позволяет цепи двигаться с меньшими колебаниями скорости и меньшим углом сочленения, создавая меньшую вибрацию и повышая плавность движения.

Большее зацепление со звеном звездочки также обеспечивает меньший износ между втулкой цепи и штифтом, что увеличивает срок службы цепи. По этим причинам производители обычно рекомендуют использовать наименьший шаг цепи, соответствующий условиям применения.

Износ штифтов и втулок также может привести к удлинению шага. Производители обычно рекомендуют заменять цепь, когда увеличение длины шага достигает 2–3 процентов от нормального значения шага.

Увеличение длины шага вызвано износом пальцев и втулок. Выбор цепи с меньшим шагом может уменьшить степень износа и степень удлинения шага. Изображение предоставлено: The Diamond Chain Co.Рубрики: Конвейеры + линейные транспортные системы, Часто задаваемые вопросы + основы, Избранное

Как измерить удлинение роликовой цепи Maxco на износ

Сегодня я покажу вам, как измерить удлинение роликовой цепи на износ.

Во-первых, давайте все компоненты, чтобы мы все говорили на одном языке.

Когда я говорю о цепи. Ссылка на ролик. контактная ссылка. Ссылка на ролик. Закрепить ссылку.

Звенья роликовые Звенья узкие.

Итак, мы разорвем эту цепочку. Это будет роликовое звено, состоящее из ролика, втулки и боковой пластины. И это будет пин-ссылка.

Таким образом, штифт соединяет ряд звеньев ролика вместе

Диаметр ролика. Это ролик, который входит в зацепление со звездочкой.

Внутренняя ширина. Говоря о внутренней ширине роликового звена, потому что именно туда идет ваша звездочка.

Диаметр штифта.

Длина штифта.

Вот это расстояние.

Соединительная пластина. Вам нужна толщина и высота соединительной пластины.

И последнее и самое главное — это поле.

Шаг — это расстояние от центра штифта до центра штифта.

Трудно измерить шаг в поле, потому что вы пытаетесь пройти от центра кегли к центру кегли.

Итак, что мне нравится делать… Я стараюсь использовать цифровой штангенциркуль и люблю измерять снаружи штифта. При условии, что булавка имеет хороший край. Вы не хотите, чтобы он был приколот или ржавел на нем. Вам нужен хороший чистый край.

Вы хотите измерить снаружи, снаружи, а затем вычесть из него диаметр штифта.

Теперь я дам вам то же самое, что и измерение расстояния от центральной булавки до центра булавки.

После измерения цепи по каталогу для определения размера на боковой пластине некоторых цепей будет выбит номер. Например, здесь написано 100. Итак, я знаю, что это цепочка из 100.

Теперь вы знаете размер вашей цепочки. Итак, теперь давайте обсудим износ, что такое износ?

Износ возникает, когда цепь изгибается вокруг звездочки под нагрузкой.

Идея состоит в том, что втулка и наружный диаметр штифта изнашиваются при шарнирном соединении, что приводит к увеличению длины или удлинению цепи.

Итак, я имею в виду звено штифта роликового звена, поскольку этот штифт вращается внутри этой втулки.

Со временем это приводит к износу, и цепь удлиняется слишком сильно. Цепь не будет правильно зацепляться со звездочкой, что может привести к серьезным простоям.

Если вы знаете размер своей цепи, посмотрите на машину и определите, есть ли у нее цепной захват или фиксированный центр, который определит, какую сторону этой линейки удлинения вы будете использовать. Я расскажу об этом чуть позже.

У меня есть демонстрационная установка, которую я использую для примера.

Если у него есть K-Cup, это означает, что цепь можно натянуть. Мы рекомендуем заменить цепь, когда она удлинится на 3%.

Под этим я подразумеваю, что обычно подшипники имеют прорези, чтобы вы могли перемещать свои звездочки вперед и назад. Или у него будет какое-то механическое поглощение. Это будет держать цепь натянутой.

Если у него фиксированные центры, значит цепь нельзя натянуть. Мы рекомендуем заменить цепь, когда она удлинится на полтора процента. И я покажу вам, как измерить все это через минуту.

Эти проценты мы называем эмпирическим правилом. Так что ваше оборудование может быть другим.

Помните: прежде чем проводить какие-либо измерения, убедитесь, что машина выключена, заблокирована и опломбирована.

В идеале лучше снять цепь с системы и приложить к ней заданную нагрузку, а затем измерить шаг.

Помните, что шаг — это расстояние от центрального штифта к центральному штифту.

Но мало у кого есть на это время.

Большинству потребуется измерить цепь, пока она находится в оборудовании.

Вы всегда должны проводить измерения с натянутой стороны цепи, которая обычно находится прямо перед ведущей звездочкой.

Итак, в этом примере это ваша ведущая звездочка, и цепь движется в этом направлении, как вы видите, цепь натянута.

Верхнюю сторону, нижнюю сторону считаем свободной стороной.

Быстрый отказ от ответственности, датчик удлинения Я буду использовать его только для быстрого ознакомления. Всегда лучше измерить как можно больше шагов с помощью рулетки.

Что я предпочитаю делать, так это снимать рулеткой начальный край булавки. Затем измерьте как можно больше шагов от соответствующего вывода до начала другого вывода. Запишите этот размер, а затем разделите его на количество шагов. Таким образом, у вас будет хороший средний показатель.

Я также люблю брать оборудование, измерять его, поворачивать на треть и снова измерять. Повернув на треть, измерьте еще раз. Я беру среднее из этих трех измерений.

Теперь у нас есть хороший пример полной длины. Цепь.

Цепь, которую я измеряю, имеет номер 50.

Мы уже определили, что демонстрационный блок имеет подшипники с прорезями, что означает, что он регулируемый, что означает, что мы можем использовать часть линейки с максимальным удлинением 3%.

Максимальное удлинение 1,5% для фиксированных центров. Потому что вы не можете позволить цепочке удлиниться настолько сильно. Потому что нет регулировки. Потому что это может привести к проблемам взаимодействия sprocket с цепью.

Их можно приобрести и отдельно. Например, в ассортименте Stihl имеется очень интересное устройство – «псевдоквадратная» пластинка, помогающая определить шаг пильной цепи и цепной звездочки, толщину ведущих звеньев и ширину паза направляющей шины.

Их можно приобрести и отдельно. Например, в ассортименте Stihl имеется очень интересное устройство – «псевдоквадратная» пластинка, помогающая определить шаг пильной цепи и цепной звездочки, толщину ведущих звеньев и ширину паза направляющей шины.