Как скорость резания токарного станка влияет на шероховатость поверхности детали

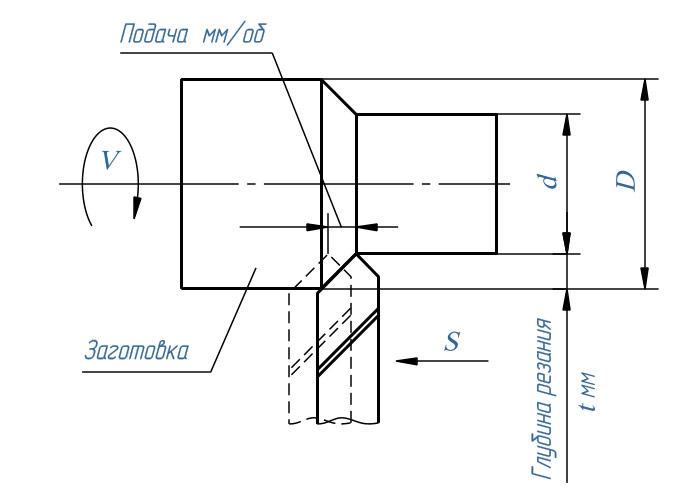

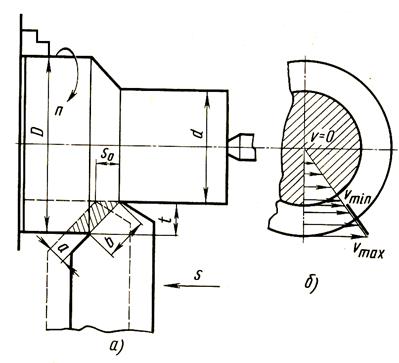

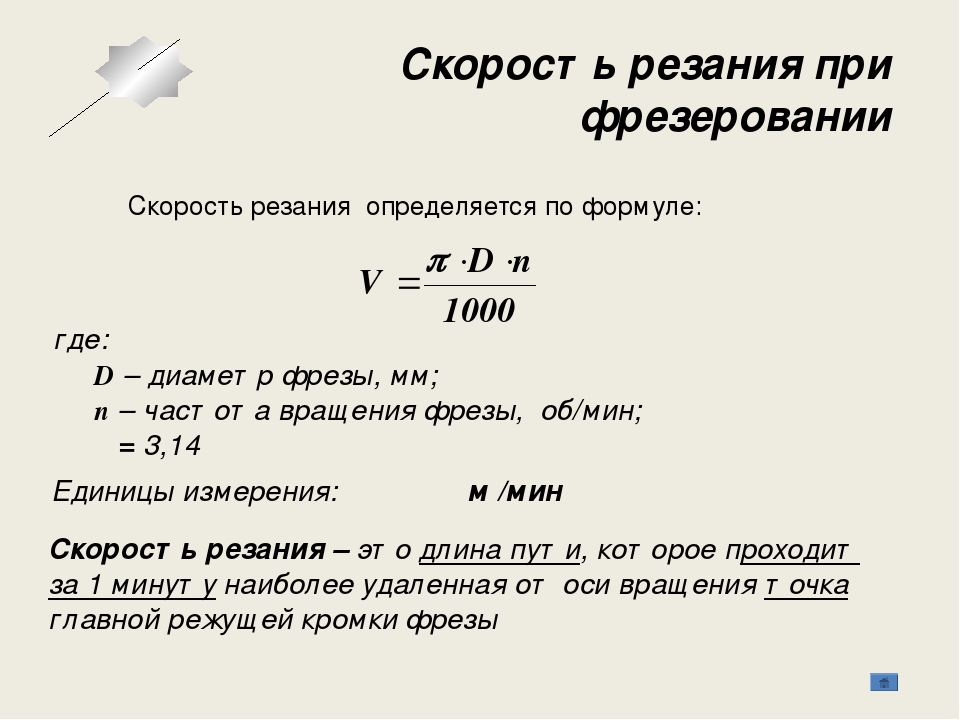

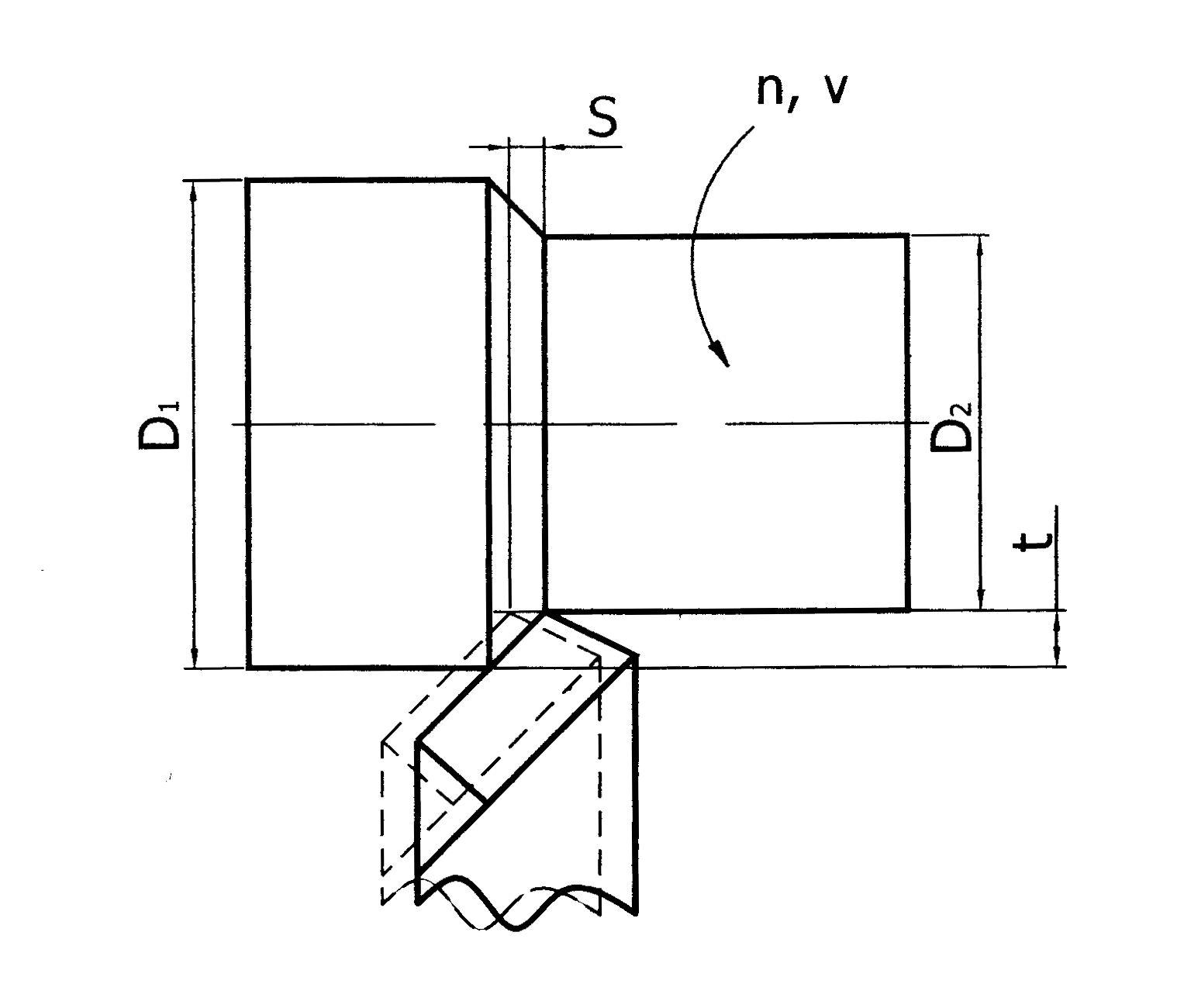

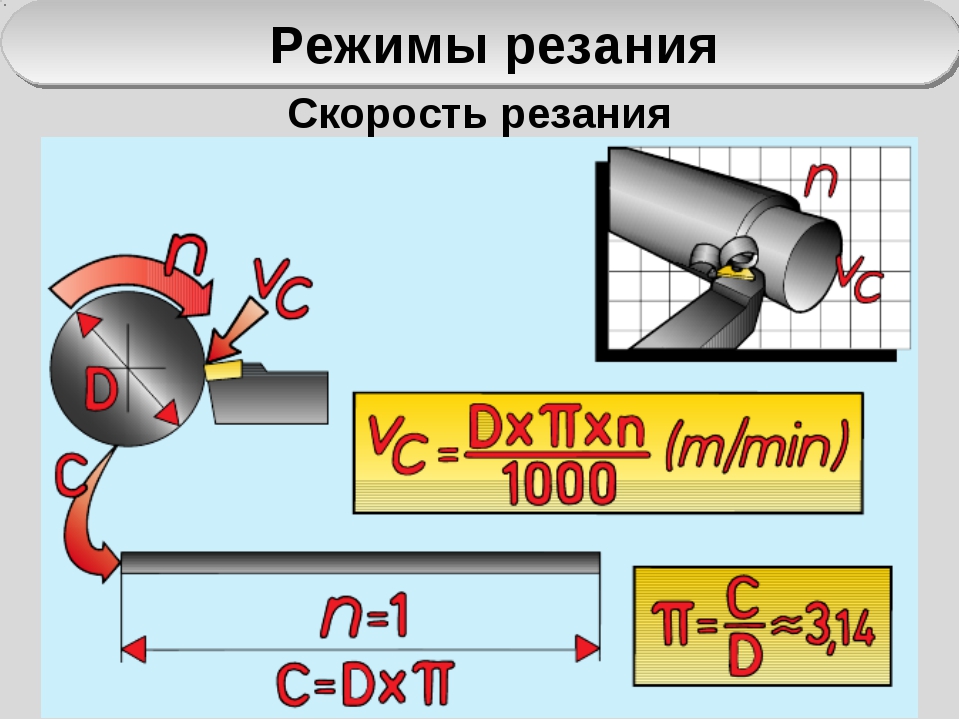

Скорость резания токарного станка – это путь точки режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Скорость резания измеряется в метрах в минуту и обозначается буквой V. Для краткости вместо слов «метров в минуту» принято писать м/мин.

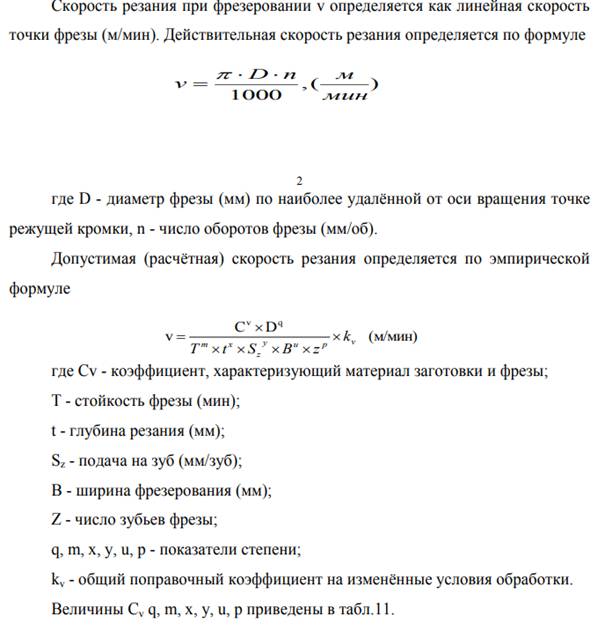

Скорость резания при точении находится по формуле:

V=(πDn)/1000,

где V — искомая скорость резания в м/мин; π — отношение длины окружности к ее диаметру, равное 3,14; D — диаметр обрабатываемой поверхности детали в мм; n — число оборотов детали в минуту.

Произведение πDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания была выражена в метрах.

Формула эта читается так: скорость резания токарного станка равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Пример 1. Обрабатываемый на станке вал делает 300 об/мин. Диаметр заготовки вала 50 мм. Какова скорость резания?

По формуле находим: V=(πDn)/1000=(3,14*50*300)/1000=47,1м/мин

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

n=(100V)/(πD)

Пример 2. Вал, заготовка которого имеет диаметр 50 мм, должен быть обработан при скорости резания 47,1 м/мин. Сколько оборотов в минуту должен делать вал?

По формуле находим: n=(100V)/(πD)=(1000*47,1)/(3,14*50)=300 об/мин

| Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / Cutting tools and tooling system catalogs | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

| 809 Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки | 380 Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № | 1293 Токарные расчетные формулы Расчет скорости резания исходя из обрабатываемого диаметра Шероховатость обработанной поверхности Машинное время обработки | 1055 Основные конструктивные элементы токарных резцов с режущими сменными пластинами Влияние основных углов на процесс резания Расчеты и формулы при точении | 1056 Основное машинное время при различных видах токарной обработки на металлорежущих станках Продольное и поперечное точение Отрезка и точение канавок | 351 Основные формулы и определения для токарной обработки на металлообрабатывающем оборудовании Скорость резания м/мин п х Dm х n c = 1000 Частота вр |

| 164 Режимы резания при точении на токарных станках по металлу определяются по справочным таблицам или по расчетным формулам Скорость Обороты Подача | 190 Основные расчетные формулы при механической обработке на станках Расчет скорости и подачи Производительность резания Параметры поверхности | 194 Расчет силы резания мощности и крутящего момента при токарной обработке на металлорежущих станках Расчетные формулы при точении металла | 932 Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая | ||

См. | |||||

Перевод оборотов в скорость / Surface speed to RPM conversion | Обозначение резцов / Turning tool ISO code system | ||||

Технология токарной обработки металлов / Basics of metal turning | Растачивание на токарном станке / Boring on a lathe | ||||

Основные элементы токарного резца / Metal lathe tools Features | Нарезка резьбы на токарном станке / Thread turning | ||||

Группы конструкционных материалов / Workpiece material groups | Типы резьб / Thread types and applications | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

380 Каталог PRAMET 2014 Токарная обработка Отрезка Обработка канавок Нарезание резьбы от PRAMET Стр.379 | |||||

Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таб Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № 27 формулы для расчета параметров величина формула для расчета Единица Число оборотов v .1000 = D [об/мин] Скорость резания D. n V = 1000 [м/мин] Подача на один оборот f. J min Jot = n [мм/об] Минутная подача (скорость подачи s V a fm [м/мин] Теоретическое значение максимальной микронеровности поверхности 4 in 4 H 3 s 0 [мкм] Средняя шероховатость обработанной поверхности 43,9. | |||||

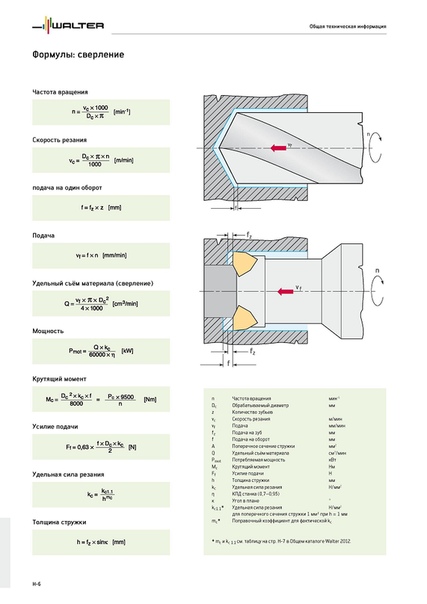

809 Каталог WALTER 2013 Дополнение к общему Стр.H-5 | |||||

Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки _ Общая техническая информация Формулы для токарной обработки Walter Частота вращения vc х 1000 min1 Dc х7Е J Скорость резания Dc хх n vR = 1000 m/min Подача Vf = n x f mm/min Удельный съём материала Q = vcxapxf cm3/min Поперечное сечение стружки A=hxb = apxf mm2 Ширина стружки, толщина стружки ап b = mml h = f х sinK mm siriK 1 1 Основная сила резания Fc = Ax kci. | |||||

932 Каталог SUMITOMO 2016 Металлорежущий инструмент Пластины Сверла Фрезы Резцы для станков Стр.N2 | |||||

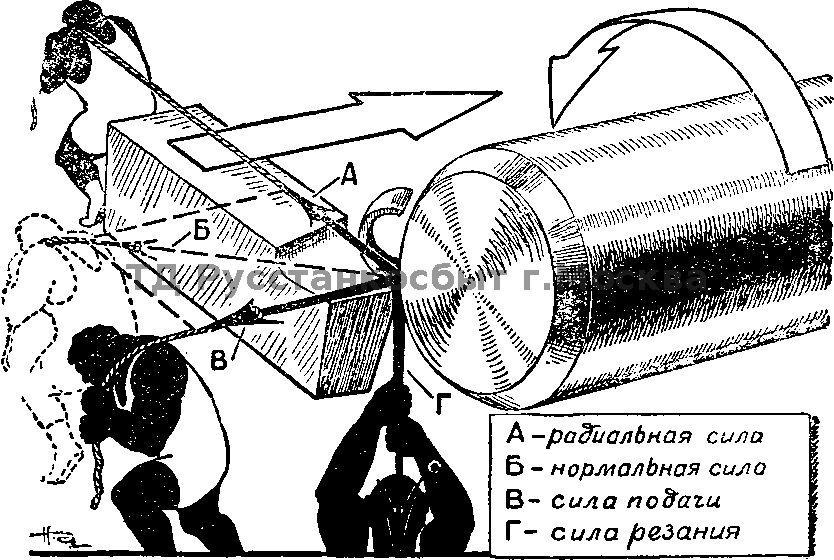

| Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая _ Основы точения I Вычисление необходимой мощности Рс: Мощность (кВт) Vc: Скорость резания (м/мин doc f Vc Кс f : Подача (мм/об) 60хюэх doc: Глубина резания (мм) D : КПД (0,7-0,85) W Н = Кс коэффициент силы 0,75 резания (Н/мм2) Н : Требуемая мощность (л.с.) приблизительное значение Сталь: 2.500 – 3.000 Н/мм2 Чугун: 1.500 Н/мм2 Алюминиевые сплавы : 800 Н/мм2 I Силы резания Fi: Тангенциальная составляющая F2: Осевая составляющая F3: Радиальная составляющая I Вычисление силы резания Р : Сила резания (Н) Ко: Коэффициент силы резания (Н/мм2) q : Поперечное сечение срезаемого слоя (мм2) F=Kc-q I Скорость резания и силы резания Передний угол: -10° Передний угол: 0° 80 160 240 Скорость резания (м/мин) I Передний угол и силы резания I Вычисление скорости резания Вычисление частоты вращения 1000 Vc п- % D Vc D 71 = Частота вращения (об/мин) Скорость резания (м/мин) Диаметр заготовки (мм) 3,14 (Eg. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 224 Основные формулы для расчета и обозначения Точение на токарном металлообрабатывающем оборудовании Число оборотов Скорость резания Скорость подачи Попе | 1623 Основные расчетные формулы при токарной обработке на металлорежущих станках Расчет мощности Скорости резания Подачи Основного машинного времени Шер | 494 Теоретические основы точения на станках Влияние основных углов классического токарного резца на процесс резания Определение Назначение Особенности Угол нак | 495 Расчетные формулы для основного машинного времени при различных видах токарной механической обработки Продольное точение Поперечно точение подрезка торца з | ||

| 391 Основные токарные формулы для расчета параметров механической обработки на металлообрабатывающем оборудовании FORMULAE FOR CALCULATING CUTTING DATA Величин | 48 Основные токарные расчетные формулы Принятая система буквенных обозначений основных параметров при токарной металлообработке Частота об/мин Скорость резания м/м | ||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

45 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения _ стальной заготовки профильным токарным резцом Korloy со сменной ромбической твердосплавной пластиной Прижим СРП повышенной жесткости Полностраничная красочная иллюстрация промышленного инструментального каталога 2013 южнокорейского изготовителя Карлой | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

таблица, формулы расчетов, выбор скорости — как рассчитать глубину, подачу на оборот при точении

25.08.2020

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

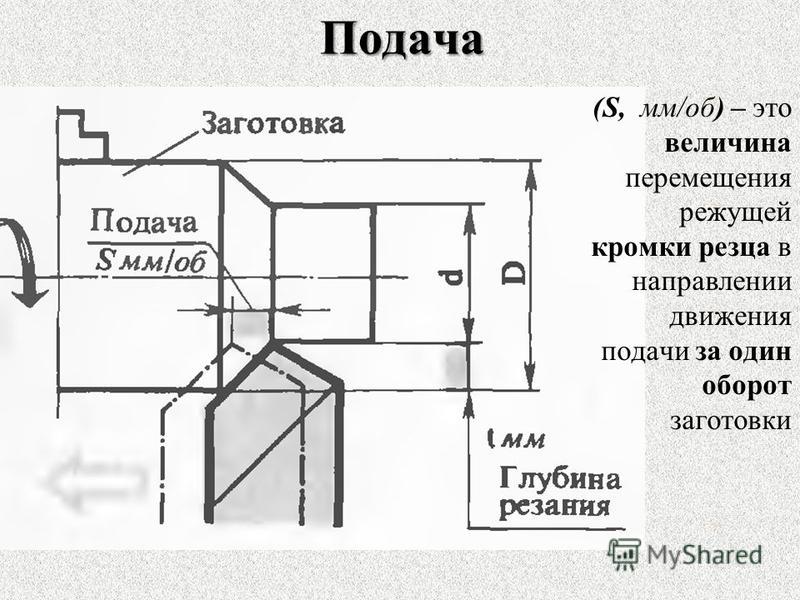

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

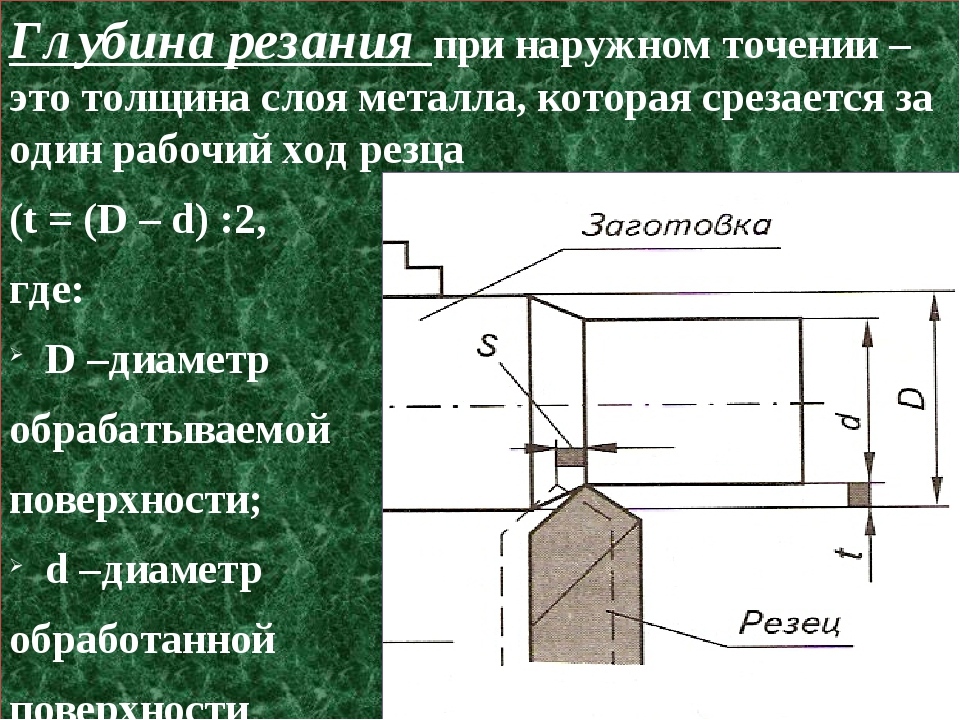

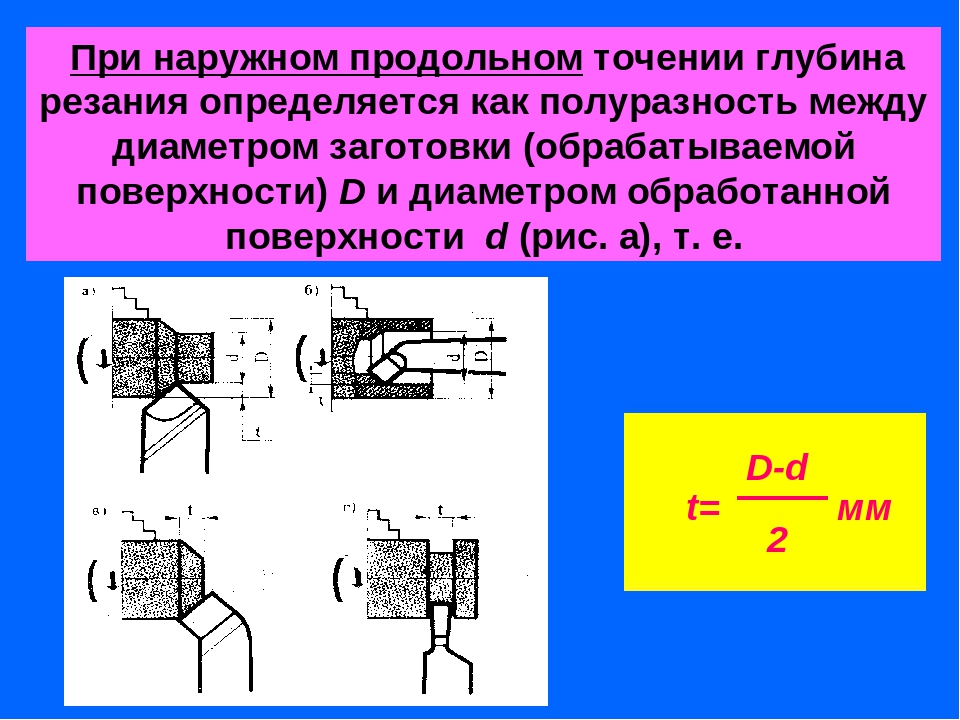

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

k = (D-d)/2, где:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

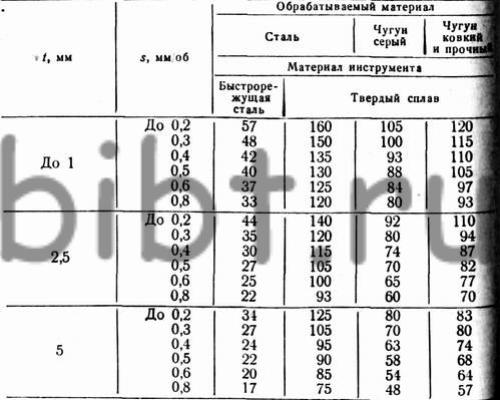

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

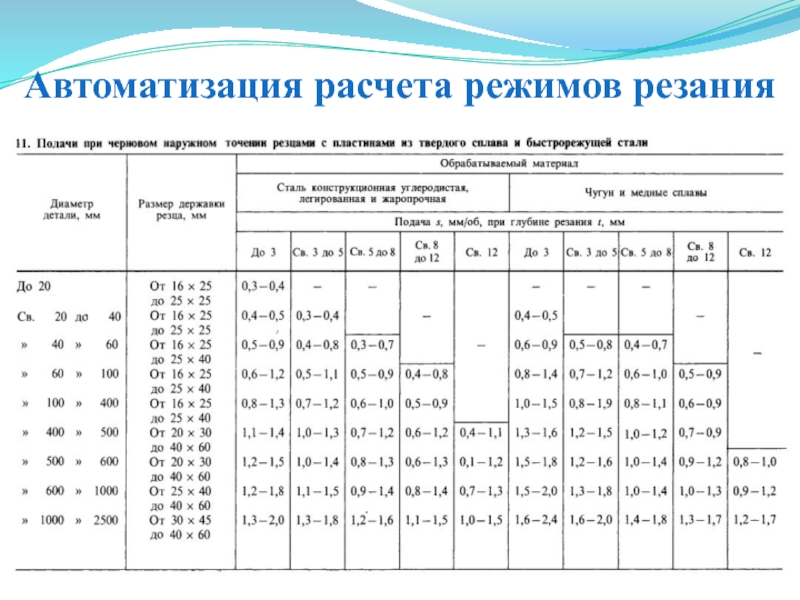

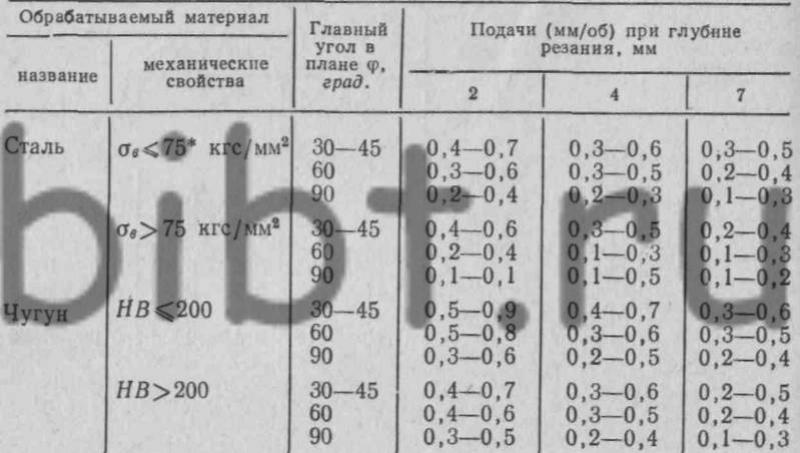

Для упрощения вычислений можно брать данные отсюда:

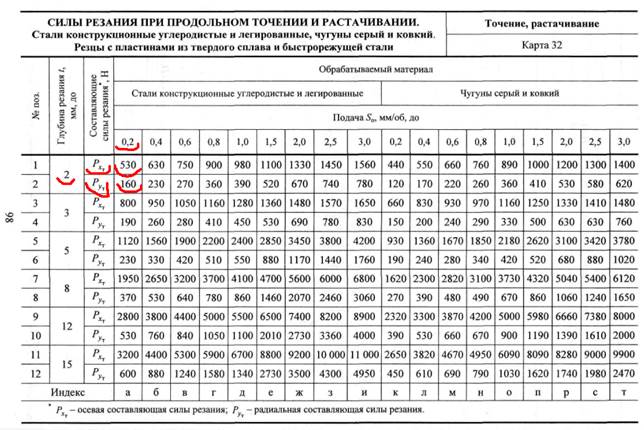

|

Диаметр, заготовки, мм |

Размер инструмента, мм |

Подача, мм/об, с выбранной глубиной резания, мм |

||||

|

до 3 |

3-5 |

5-8 |

8-12 |

от 12 |

||

|

Для стали |

||||||

|

до 20 |

16х25-25х25 |

0,3-0,4 |

– |

|||

|

20-40 |

0,4-0,5 |

0,3-0,4 |

– |

|||

|

40-60 |

16х25-25х40 |

0,5-0,9 |

0,4-0,8 |

0,3-0,7 |

– |

|

|

60-100 |

0,6-1,2 |

0,5-1,1 |

0,5-0,9 |

0,4-0,8 |

– |

|

|

100-400 |

0,8-1,3 |

0,7-1,2 |

0,6-1 |

0,5-0,9 |

– |

|

|

400-500 |

20х30-40х60 |

1,1-1,4 |

1-1,4 |

0,7-1,2 |

0,6-1,2 |

0,4-1,1 |

|

500-600 |

20х30 |

1,2-1,5 |

1-1,4 |

0,8-1,3 |

0,6-1,3 |

0,4-3,2 |

|

Для чугуна |

||||||

|

до 20 |

16х25-25х25 |

– |

||||

|

20-40 |

0,4-0,5 |

– |

||||

|

40-60 |

16х25-25х40 |

0,6-0,9 |

0,5-0,8 |

0,4-0,7 |

– |

|

|

60-100 |

0,8-1,4 |

0,7-1,2 |

0,6-1 |

0,5-0,9 |

– |

|

|

100-400 |

1-1,3 |

0,9-1,4 |

0,8-1,1 |

0,6-0,9 |

||

|

400-500 |

20х30-40х60 |

1,3-1,6 |

1,2-1,5 |

1,1-1,3 |

0,8-1 |

0,7-0,9 |

|

500-600 |

20х30 |

1,5-1,8 |

1,2-1,6 |

1-1,4 |

0,9-1,2 |

0,8-1 |

Если операции осуществляются под серьезными ударными нагрузками, выбранное значение необходимо помножить на 0,85. Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Расчет скорости резания при токарной обработке

Это показатель с сильнейшим влиянием, зависящий от следующих факторов:

- • тип работы;

- • вид используемого инструмента;

- • материал исполнения заготовки.

Так, торцы отрезаются так быстро, как только возможно, в то время как сверление выполняется уже гораздо медленнее. Для решения стандартных задач параметр можно без труда вычислить, умножив диаметр будущего изделия на число оборотов в минуту и на тт, а затем разделив на поправочный коэффициент в 1000. Для упрощения можно воспользоваться специальным программным обеспечением.

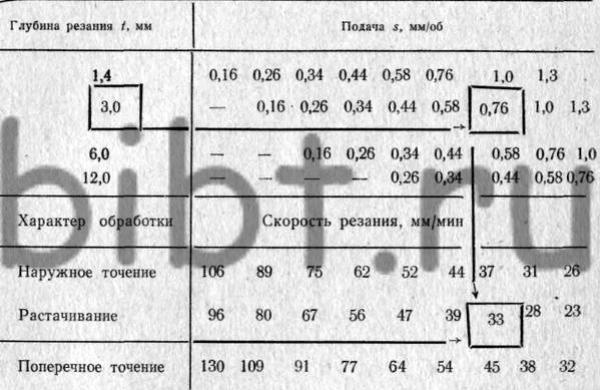

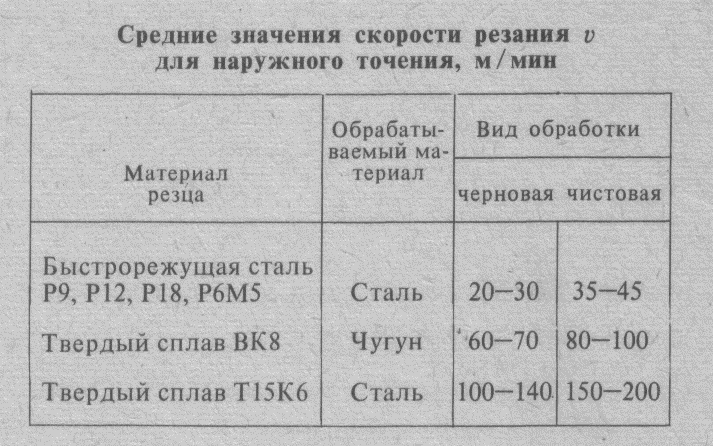

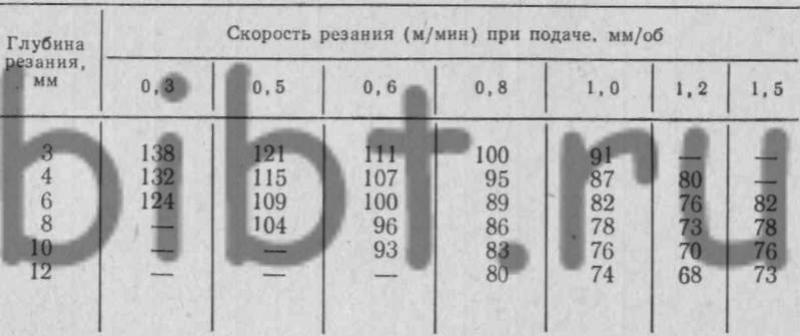

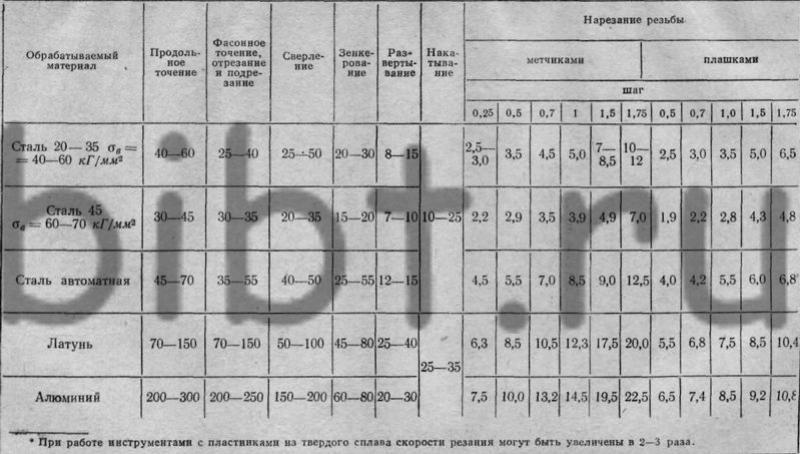

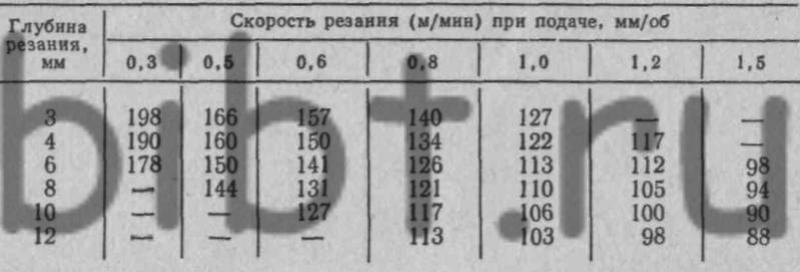

Но если под рукой нет компьютера с установленным ПО или даже калькулятора, есть альтернативный вариант – уже подсчитанная скорость резания при точении из таблицы (ее мы отдельно приведем ниже). Также представим вашему вниманию две формулы – чтобы вы могли воспользоваться любой из них на основе уже имеющихся значений, а после обратили свое внимание на нормированные показатели.

Проверка принятых характеристик

Оборудование необходимо эксплуатировать подходящим образом – это нужно не только для производительности, но и с точки зрения эксплуатации.

Допустим, что вы остановились на каких-то значениях, что предпринять дальше? Прежде чем настраивать по ним станок, необходимо убедиться, что они правильные, так сказать, подтвердить правильность выбора режимов резания при токарной обработке.

Для этого нужно лишь заглянуть в паспорт оборудования и свериться с рекомендованными параметрами. Нормированные показатели должны быть выше тех, что взяли вы. Если это условие не выполняется, следует скорректировать величины, иначе техника вполне может выйти из строя в процессе изготовления деталей.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности. Поэтому так важно правильно определиться и использовать то, что подходит для станка.

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Формула подачи и режимов резания при токарной обработке

Для вычислений воспользуйтесь следующим выражением:

Vt = n x f (мм/мин), где:

- n – частота вращения;

- f – величина подачи на 1 оборот.

Также есть другие полезные соотношения, например, для нахождения эффективной мощности:

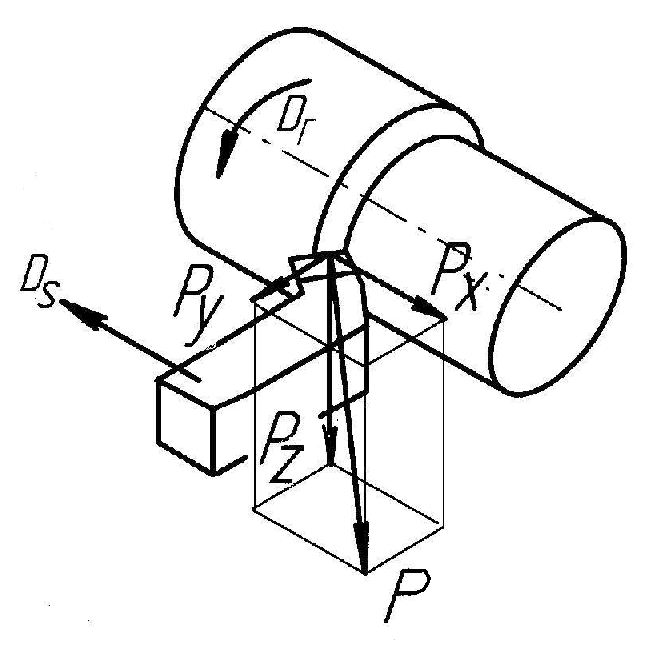

N (э) = (PZ x V)/(1020 x 60), причем:

P (z) – это максимальная нагрузка (тангенциальная сила), и она в свою очередь представлена в виде:

P (z) = 10Ср x t1 x S2 x V3 x Kp

Зная все эти величины, можно определить необходимую производительность станка:

N (п) = N(э)/η,

где η представляет собой заложенный заводом-изготовителем КПД (коэффициент полезного действия) оборудования.

Для выяснения оптимальной скорости резания при токарной обработке таблица необязательна – нужный показатель не составляет труда найти по следующей формуле:

VC = (DC x π x n)/1000 м/мин, где:

- DC – двойной радиус детали;

- n – частота вращения.

Или в качестве альтернативы можно воспользоваться таким соотношением:

- • V = CV/((T1 x t2 x S3) x KV, в котором:

- • T – стойкость инструмента;

- • CV – коэффициент, применяемый как к заготовке, так и к лезвию;

- • 1, 2, 3 – параметры степеней;

- • KV – поправочное значение, зависящее от материала кромки, качества (точности) и особенностей поверхностного слоя.

Опять же, все полученные данные нужно сверить со стандартным рядом, актуальным для имеющегося станка, и убедиться, что они разница между ними не больше 5% и что они не превышают нормированные значения.

Таблица режимов резания при токарной обработке на станке

|

Материал |

Операция |

Показатели степени |

СР |

|||

|

Детали |

Лезвия |

n |

x |

y |

||

|

Сталь конструкционная |

Твердая |

Наружное растачивание |

-0,15 |

1 |

0,75 |

300 |

|

Прорезание и отрезание |

0 |

0,72 |

0,8 |

408 |

||

|

Быстрорежущая |

Наружное растачивание |

0 |

1 |

0,75 |

200 |

|

|

Прорезание и отрезание |

0 |

1 |

1 |

247 |

||

|

Чугун серый |

Твердый сплав |

Наружное растачивание |

0 |

1 |

0,75 |

92 |

|

Быстрорежущая сталь |

Прорезание и отрезание |

– |

1 |

1 |

158 |

|

|

Чугун кованый |

Твердый сплав |

Наружное растачивание |

0 |

1 |

0,75 |

81 |

|

Прорезание и отрезание |

– |

1 |

1 |

139 |

||

Теперь вы понимаете, насколько важно верно определить параметры эксплуатации оборудования. Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Режимы резания при токарной обработке – таблица расчета скорости

Обработка металлических и иных поверхностей с помощью токарного станка стала неотъемлемой частью повседневной жизни в индустрии. Многие технологии видоизменились, некоторые упростились, но суть осталась прежняя – правильно подобранные режимы резания при токарной обработке обеспечивают необходимый результат. Процесс включает в себя несколько составляющих:

- мощность;

- частота вращения;

- скорость;

- глубина обработки.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

- фиксация заготовки в шпиндель;

- точение с помощью резца необходимой формы и размера. Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

- снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей.

Особенно больших диаметров из металлических заготовок;

Особенно больших диаметров из металлических заготовок; - лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Режимы работы

Заготовка из каждого конкретного материала требует соответствия режима резки при токарной обработке. От правильности подборки зависит качество конечного изделия. Каждый профильный специалист в своей работе руководствуется следующими показателями:

- Скорость, с которой вращается шпиндель. Главный акцент делается на вид материала: черновой или чистовой. Скорость первого несколько меньше, нежели второго. Чем выше обороты шпинделя, тем ниже подача резца. В противном случае плавление металла неизбежно. В технической терминологии это называется «возгорание» обработанной поверхности.

- Подача – выбирается в пропорциональном соотношении со скоростью шпинделя.

Резцы подбираются исходя из вида заготовки. Выточка с помощью токарной группы самый распространенный вариант, несмотря на наличие иных видов более совершенного оборудования.

Это обосновывается невысокой стоимостью, высокой надежностью, длительным сроком эксплуатации.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

где:

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

Показатели следует преобразовать в миллиметры;

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

N = V *1000/ π * D

Эти величины и их расшифровка уже известны по предыдущим операциям.

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Третий способ вычисления скорости

- V фактическое = L * K*60/T резания;

- где L – длина полотна, преображенная в метры;

- K – количество оборотов за время резания, исчисляемое в секундах.

Например, длина равна 4,4 метра, 10 оборотов, время 36 секунд, итого.

Скорость равна 74 оборота в минуту.

Видео: Понятие о процессе резания

Скорости и подачи – Speeds and feeds

Две отдельные скорости в станкостроении: скорость резания и скорость подачи

Линейный чертеж, показывающий некоторые основные понятия скорости и подачи в контексте работы на токарном станке . Угловая скорость заготовки (об / мин) машинистами называется « скоростью шпинделя ». Его тангенциально-линейный эквивалент на поверхности детали (м / мин или sfm ) машинисты называют « скоростью резания », « поверхностной скоростью » или просто « скоростью ». «Подача» может быть для оси X или оси Z (обычно мм / об или дюйм / об для токарной обработки; иногда измеряется как мм / мин или дюйм / мин). Обратите внимание, что по мере того, как инструмент погружается ближе к центру заготовки, та же самая скорость шпинделя приводит к уменьшению скорости поверхности (резания) (потому что каждый оборот представляет меньшее окружное расстояние, но занимает такое же количество времени). Большинство токарных станков с ЧПУ имеют постоянную скорость резания, чтобы противодействовать этому естественному уменьшению скорости вращения шпинделя при врезании инструмента. Фреза остановилась после резки. Стрелки показывают векторы различных скоростей, известные как скорости и подачи. Круговая стрелка представляет угловую скорость шпинделя (об / мин), которую машинисты называют «скоростью шпинделя». Тангенциальная стрелка представляет тангенциальную линейную скорость (м / мин или sfm ) на внешнем диаметре фрезы, которую машинисты называют «скоростью резания», «поверхностной скоростью» или просто «скоростью». Стрелка, коллинеарная с прорезью, которая была фрезерована, представляет линейную скорость, с которой резец продвигается в поперечном направлении (обычно мм / мин или дюйм / мин для фрезерования; также может измеряться как мм / об или дюйм / об). Машинисты называют эту скорость “подачей”.

Машинисты называют эту скорость “подачей”.Фраза скорость и каналы или каналы и скорость относятся к двум разным скоростям в станкостроении практики, скорость резания и скорости подачи . Их часто рассматривают как пару из-за их совместного воздействия на процесс резки. Однако каждый из них может быть рассмотрен и проанализирован отдельно.

Скорость резания (также называемая поверхностной скоростью или просто скоростью ) – это разница скоростей ( относительная скорость ) между режущим инструментом и поверхностью обрабатываемой детали, на которой он работает. Он выражается в единицах расстояния по поверхности детали за единицу времени, обычно в футах в минуту (sfm) или метрах в минуту (м / мин). Скорость подачи (также часто называемая твердым составом , скоростью подачи или просто подачей ) – это относительная скорость, с которой резец продвигается вдоль заготовки; его вектор перпендикулярен вектору скорости резания. Единицы подачи зависят от движения инструмента и заготовки; когда заготовка вращается ( например , при токарной обработке и растачивании ), единицы измерения почти всегда представляют собой расстояние на оборот шпинделя (дюймы на оборот [дюймы / оборот или ipr] или миллиметры на оборот [мм / оборот]). Когда заготовка не вращается ( например , при фрезеровании ), обычно единицами измерения является расстояние за время (дюймы в минуту [дюйм / мин или ipm] или миллиметры в минуту [мм / мин]), хотя расстояние на оборот или на зуб фрезы также иногда используются.

Если такие переменные, как геометрия фрезы и жесткость станка и его оснастки, можно в идеале максимизировать (и уменьшить до незначительных постоянных), то только недостаток мощности (то есть киловатт или лошадиных сил), доступной шпинделю, может предотвратить использование максимально возможных скоростей и подач для любого заданного материала заготовки и материала фрезы. Конечно, в действительности эти другие переменные являются динамическими и нельзя пренебрегать незначительными, но все же существует корреляция между доступной мощностью и используемыми подачами и скоростями. На практике обычно ограничивающим фактором является недостаточная жесткость.

Конечно, в действительности эти другие переменные являются динамическими и нельзя пренебрегать незначительными, но все же существует корреляция между доступной мощностью и используемыми подачами и скоростями. На практике обычно ограничивающим фактором является недостаточная жесткость.

Фразы «скорость и подача» или «подача и скорость» иногда использовались метафорически для обозначения деталей выполнения плана, которые могли бы знать только квалифицированные технические специалисты (в отличие от проектировщиков или менеджеров).

Скорость резания

Скорость резания может быть определена как скорость на поверхности заготовки, независимо от используемой операции обработки. Скорость резания для низкоуглеродистой стали 100 футов / мин одинакова, независимо от того, является ли это скорость резца, проходящего через заготовку, например, при токарной операции, или скорость резца, проходящего мимо заготовки, например, при фрезеровании. операция. Условия резания будут влиять на значение этой поверхностной скорости для мягкой стали.

Схематично скорость на поверхности заготовки можно представить как тангенциальную скорость на границе раздела инструмент-резак, то есть как быстро материал перемещается за режущую кромку инструмента, хотя «на какой поверхности сосредоточиться» – это тема для обсуждения. несколько верных ответов. При сверлении и фрезеровании внешний диаметр инструмента является общепринятой поверхностью. При точении и растачивании поверхность может быть определена по обе стороны от глубины резания, то есть либо начальная, либо конечная поверхность, причем ни одно определение не является «неправильным», если вовлеченные люди понимают разницу. Опытный машинист кратко охарактеризовал это как «диаметр, с которого я поворачиваюсь» по сравнению с «диаметром, к которому я обращаюсь». Он использует «от», а не «до», и объясняет почему, признавая, что некоторые другие этого не делают. Логика сосредоточения внимания на самом большом используемом диаметре (внешний диаметр сверла или концевой фрезы, начальный диаметр токарной заготовки) заключается в том, что именно здесь находится самая высокая тангенциальная скорость с наибольшим тепловыделением, которое является основным фактором износа инструмента .

Будет оптимальная скорость резания для каждого материала и набора условий обработки, и скорость шпинделя ( об / мин ) может быть рассчитана на основе этой скорости. Факторы, влияющие на расчет скорости резания:

Скорости резания рассчитываются исходя из наличия оптимальных условий резания. К ним относятся:

- Скорость съема металла (чистовая обработка, при которой удаляется небольшое количество материала, может выполняться на повышенной скорости)

- Полный и постоянный поток СОЖ (адекватное охлаждение и промывка стружки)

- Жесткость станка и оснастки (снижение вибрации или вибрации)

- Непрерывность резания (по сравнению с прерывистой резкой , такой как обработка материала квадратного сечения на токарном станке)

- Состояние материала (прокатная окалина, твердые пятна из-за образования белого чугуна в отливках)

Режущая скорость задается в виде набора констант, которые доступны от производителя материала или поставщика. Наиболее распространенные материалы доступны в справочниках или таблицах, но всегда подлежат корректировке в зависимости от условий резки. В следующей таблице приведены скорости резания для ряда распространенных материалов при одном наборе условий. Условиями являются срок службы инструмента 1 час, резка без СОЖ (без СОЖ) и при средних подачах, поэтому они могут оказаться неправильными в зависимости от обстоятельств. Эти скорости резания могут измениться, если, например, доступна соответствующая охлаждающая жидкость или используется улучшенный сорт HSS (например, содержащий [кобальт]).

| Тип материала | Метров в минуту (MPM) | Количество футов в минуту (SFM) |

|---|---|---|

| Сталь (прочная) | 18–50 | 60–100 |

| Мягкая сталь | 3–38 | 10–125 |

| Мягкая сталь (с охлаждающей жидкостью) | 6–7 | 20–25 |

| Чугун (средний) | 1–2 | 6–8 |

| Легированные стали (1320–9262) | 3–20 | 12–65 |

| Углеродистые стали (C1008 – C1095) | 4–51 | 0–70 |

| Автоматизированная сталь (B1111 – B1113 и C1108 – C1213) | 35–69 | 115–225 |

| Нержавеющая сталь (серии 300 и 400) | 23–40 | 30–75 |

| Бронзы | 24–45 | 10–80 |

| Свинцовая сталь (Leadloy 12L14) | 91 | 30 |

| Алюминий | 122-305 | 400–1000 |

| Латунь | 90–210 | 300–700 |

| Обрабатываемый воск | 6 | 20 |

| Сополимер ацетала (Делрин) | 11 | 35 год |

| Полиэтилен | 12 | 40 |

| Акрил (с СОЖ) | 15 | 50 |

| Дерево | 183–305 | 600–1000 |

Рейтинг обрабатываемости

Оценка обрабатываемости материала пытается количественно оценить обрабатываемость различных материалов. Выражается в процентах или нормированном значении . Американский институт чугуна и стали (AISI) определены рейтинги обрабатываемости для широкого спектра материалов, выполнив токарных испытания на 180 надводных футов в минуту (SFPM). Затем он произвольно присвоил стали 160 Brinell B1112 рейтинг обрабатываемости 100%. Рейтинг обрабатываемости определяется путем измерения средневзвешенных значений нормальной скорости резания, чистоты поверхности и стойкости инструмента для каждого материала. Обратите внимание, что материал с рейтингом обрабатываемости менее 100% будет труднее обрабатывать, чем материал B1112, а материал и значение более 100% будет проще.

Выражается в процентах или нормированном значении . Американский институт чугуна и стали (AISI) определены рейтинги обрабатываемости для широкого спектра материалов, выполнив токарных испытания на 180 надводных футов в минуту (SFPM). Затем он произвольно присвоил стали 160 Brinell B1112 рейтинг обрабатываемости 100%. Рейтинг обрабатываемости определяется путем измерения средневзвешенных значений нормальной скорости резания, чистоты поверхности и стойкости инструмента для каждого материала. Обратите внимание, что материал с рейтингом обрабатываемости менее 100% будет труднее обрабатывать, чем материал B1112, а материал и значение более 100% будет проще.

Обрабатываемость рейтинги могут быть использованы в сочетании с уравнением Тейлора жизни инструмента , В. Т. п = С для того , чтобы определить , скорость резания или срок службы инструмента. Известно, что срок службы инструмента B1112 составляет 60 минут при скорости резания 100 футов в минуту. Если материал имеет рейтинг обрабатываемости 70%, с учетом вышеизложенного можно определить, что для поддержания того же срока службы инструмента (60 минут) скорость резания должна составлять 70 футов в минуту (при условии, что используется тот же самый инструмент). .

При расчетах для медных сплавов номинальная мощность машины рассчитывается исходя из оценки 100, равной 600 SFM. Например, фосфорная бронза (марки A – D) имеет рейтинг обрабатываемости 20. Это означает, что фосфорная бронза работает на 20% со скоростью 600 SFM или 120 SFM. Тем не менее, 165 SFM обычно принимается как базовый 100% рейтинг для «сортировки сталей». Формула скорости резания (V) = [πDN] / 1000 м / мин, где D = диаметр заготовки в метрах или миллиметрах N = скорость шпинделя в об / мин

Скорость вращения шпинделя

Скорость шпинделя – это частота вращения шпинделя станка, измеряемая в оборотах в минуту (об / мин). Предпочтительная скорость определяется путем движения назад от желаемой поверхностной скорости (sfm или м / мин) с учетом диаметра (заготовки или фрезы).

Шпиндель может удерживать:

Чрезмерная скорость шпинделя вызовет преждевременный износ инструмента, поломку и может вызвать вибрацию инструмента, что может привести к потенциально опасным условиям. Использование правильной скорости шпинделя для материала и инструментов значительно увеличит срок службы инструмента и качество обработки поверхности.

Для данной операции обработки скорость резания в большинстве ситуаций остается постоянной; поэтому скорость шпинделя также останется постоянной. Однако операции торцевания, формовки, отрезки и выемки на токарном или винторезном станке включают обработку постоянно меняющегося диаметра. В идеале это означает изменение скорости шпинделя по мере того, как рез продвигается по поверхности заготовки, обеспечивая постоянную скорость резания (CSS). Механические приспособления для реализации CSS существовали веками, но они никогда не применялись для управления станками. В эпоху до появления ЧПУ идеал CSS игнорировался в большинстве работ. Для необычной работы, которая требовала этого, были приложены особые усилия. Внедрение токарных станков с ЧПУ обеспечило практическое повседневное решение с помощью автоматизированного контроля и управления процессом обработки CSS . С помощью программного обеспечения станка и электродвигателей с регулируемой скоростью токарный станок может увеличивать частоту вращения шпинделя по мере приближения резца к центру детали.

Шлифовальные круги предназначены для работы с максимальной безопасной скоростью, скорость вращения шпинделя шлифовального станка может изменяться, но ее следует изменять только с должным вниманием к безопасной рабочей скорости круга. По мере износа круга его диаметр будет уменьшаться, и его эффективная скорость резания будет уменьшаться. Некоторые шлифовальные машины имеют возможность увеличения скорости вращения шпинделя, что исправляет эту потерю режущей способности; однако увеличение скорости сверх допустимой для колес приведет к повреждению колеса и серьезной опасности для жизни и здоровья.

Вообще говоря, скорость вращения шпинделя и скорость подачи менее важны при обработке дерева, чем обработка металла. Большинство деревообрабатывающих станков, включая моторные пилы, такие как циркулярные пилы и ленточные пилы , фуганки , строгальные станки , вращаются с фиксированной частотой вращения. В этих станках скорость резания регулируется скоростью подачи. Требуемая скорость подачи может сильно варьироваться в зависимости от мощности двигателя, твердости древесины или другого обрабатываемого материала и остроты режущего инструмента.

В деревообработке идеальной является скорость подачи, которая достаточно медленная, чтобы не заглушить двигатель, но при этом достаточно быстрая, чтобы избежать возгорания материала. Некоторые породы дерева, такие как черная вишня и клен , более склонны к возгоранию, чем другие. Правильная скорость подачи обычно достигается «наощупь», если материал подается вручную, или методом проб и ошибок, если используется силовой питатель. В рейсмусах (строгальных станках) древесина обычно подается автоматически через резиновые или гофрированные стальные ролики. Некоторые из этих машин позволяют изменять скорость подачи, обычно путем замены шкивов . Более низкая скорость подачи обычно приводит к более тонкой поверхности, так как больше разрезов делается для любой длины древесины.

Скорость шпинделя играет важную роль при работе фрезерных станков, фрезерных станков и сверл. Старые и меньшие фрезерные станки часто вращаются с фиксированной скоростью шпинделя, обычно между 20 000 и 25 000 об / мин. Хотя эти скорости подходят для небольших фрез, использование более крупных битов, скажем, более 1 дюйма (25 мм) или 25 миллиметров в диаметре, может быть опасным и может привести к дребезжанию. У более крупных маршрутизаторов теперь есть переменная скорость, а для больших битов требуется более низкая скорость. При сверлении дерева обычно используются более высокие скорости шпинделя, чем при сверлении металла, и скорость не так критична. Однако сверла большего диаметра требуют меньших оборотов, чтобы избежать пригорания.

Однако сверла большего диаметра требуют меньших оборотов, чтобы избежать пригорания.

Подача и скорость резания, а также определяемые ими скорости шпинделя являются идеальными условиями резания для инструмента. Если условия не идеальны, то выполняется регулировка скорости шпинделя, эта регулировка обычно представляет собой снижение числа оборотов в минуту до ближайшей доступной скорости или скорости, которая считается (благодаря знаниям и опыту) правильной.

Некоторые материалы, такие как обрабатываемый воск, можно резать на самых разных скоростях шпинделя, в то время как другие, например нержавеющая сталь, требуют гораздо более тщательного контроля, поскольку скорость резания имеет решающее значение, чтобы избежать перегрева как фрезы, так и заготовки. Нержавеющая сталь – это материал, который очень легко затвердевает при холодной обработке , поэтому недостаточная скорость подачи или неправильная скорость шпинделя могут привести к менее чем идеальным условиям резания, поскольку заготовка быстро затвердевает и сопротивляется режущему действию инструмента. Обильное применение смазочно-охлаждающей жидкости может улучшить эти условия резания; однако правильный выбор скоростей является решающим фактором.

Расчет скорости шпинделя

В большинстве книг по металлообработке есть номограммы или таблицы скоростей шпинделя и скорости подачи для различных фрез и материалов заготовок; аналогичные таблицы также, вероятно, можно получить у производителя используемого резака.

Скорости шпинделя можно рассчитать для всех операций обработки, если известны SFM или MPM. В большинстве случаев мы имеем дело с цилиндрическим объектом, таким как фреза или деталь, токарная на токарном станке, поэтому нам нужно определить скорость на периферии этого круглого объекта. Эта скорость на периферии (точки на окружности, проходящей мимо неподвижной точки) будет зависеть от скорости вращения (об / мин) и диаметра объекта.

Можно провести аналогию со скейтбордистом и велосипедистом, идущими бок о бок по дороге. Для заданной поверхностной скорости (скорости этой пары по дороге) скорость вращения (об / мин) их колес (большая для конькобежца и малая для велосипедиста) будет разной. Эта скорость вращения (об / мин) и есть то, что мы вычисляем, учитывая фиксированную поверхностную скорость (скорость по дороге) и известные значения размеров их колес (фрезы или заготовки).

Следующие формулы можно использовать для оценки этого значения.

Приближение

Не всегда требуется точное число оборотов в минуту, будет работать близкое приближение (используя 3 для значения ). π {\ displaystyle {\ pi}}

- р п M знак равно C ты т т я п г S п е е d × 12 π × D я а м е т е р {\ displaystyle RPM = {CuttingSpeed \ times 12 \ over \ pi \ times Diameter}}

например, для скорости резания 100 футов / мин (резец из простой быстрорежущей стали по низкоуглеродистой стали) и диаметром 10 дюймов (резак или заготовка)

- р п M знак равно C ты т т я п г S п е е d × 12 π × D я а м е т е р знак равно 12 × 100 ж т / м я п 3 × 10 я п c час е s знак равно 40 р е v s / м я п {\ displaystyle RPM = {CuttingSpeed \ times 12 \ over \ pi \ times Diameter} = {12 \ times 100ft / min \ over 3 \ times 10inches} = {40revs / min}}

и, например, с использованием метрических значений, где скорость резания составляет 30 м / мин и диаметр 10 мм (0,01 м),

- р п M знак равно S п е е d π × D я а м е т е р знак равно 1000 × 30 м / м я п 3 × 10 м м знак равно 1000 р е v s / м я п {\ displaystyle RPM = {Скорость \ сверх \ пи \ раз в диаметре} = {1000 \ раз 30 м / мин \ более 3 \ раз 10 мм} = {1000об / мин}}

Точность

Однако для более точных расчетов и за счет простоты можно использовать эту формулу:

- р п M знак равно S п е е d C я р c ты м ж е р е п c е знак равно S п е е d π × D я а м е т е р {\ displaystyle RPM = {Скорость \ по окружности} = {Скорость \ по \ pi \ раз в диаметре}}

и используя тот же пример

- р п M знак равно 100 ж т / м я п π × 10 я п c час е s ( 1 ж т 12 я п c час е s ) знак равно 100 2,62 знак равно 38,2 р е v s / м я п {\ displaystyle RPM = {100 футов / мин \ больше \ pi \ times 10 \, дюймов \ влево ({\ frac {1ft} {12 \, дюймов}} \ right)} = {100 \ over 2,62} = 38,2 оборотов / min}

и используя тот же пример, что и выше

- р п M знак равно 30 м / м я п π × 10 м м ( 1 м 1000 м м ) знак равно 1000 * 30 π * 10 знак равно 955 р е v s / м я п {\ displaystyle RPM = {30 м / мин \ больше \ pi \ times 10 \, мм \ left ({\ frac {1m} {1000 \, мм}} \ right)} = {1000 * 30 \ over \ pi * 10 } = 955об / мин}

где:

- RPM – это скорость вращения фрезы или заготовки.

- Скорость – это рекомендуемая скорость резки материала в метрах в минуту или футах в минуту.

- Диаметр в миллиметрах или дюймах.

Скорость подачи

Подача – это скорость, с которой фреза подается, то есть продвигается к заготовке. Он выражается в единицах расстояния на оборот для точения и растачивания (обычно дюймы на оборот [ ipr ] или миллиметры на оборот ). Это может быть выражено таким же образом и для фрезерования, но часто оно выражается в единицах расстояния за время для фрезерования (обычно дюймы в минуту [ ipm ] или миллиметры в минуту ), с учетом того, сколько зубьев (или канавок) имеет тогда фреза. определили, что это значит для каждого зуба.

Скорость подачи зависит от:

- Тип инструмента (маленькое сверло или большое сверло, высокоскоростное или твердосплавное, коробчатый инструмент или углубление, инструмент тонкой или широкой формы, скользящая накатка или револьверная накатка с двух сторон).

- Желаемая чистота поверхности.

- Доступная мощность на шпинделе (чтобы предотвратить остановку фрезы или заготовки).

- Жесткость станка и оснастки (устойчивость к вибрации и дребезжанию).

- Прочность заготовки (высокая скорость подачи приведет к разрушению тонкостенных труб)

- Характеристики разрезаемого материала, поток стружки зависят от типа материала и скорости подачи. Идеальная форма стружки – небольшая, она рано отрывается, унося тепло от инструмента и работы.

- Резьба на дюйм (TPI) для метчиков, штамповочных головок и резьбонарезных инструментов.

- Ширина среза. Каждый раз, когда ширина реза меньше половины диаметра, геометрическое явление, называемое утонением стружки, снижает фактическую нагрузку на стружку. Скорость подачи необходимо увеличивать, чтобы компенсировать эффект утонения стружки, как для повышения производительности, так и для предотвращения трения, которое снижает стойкость инструмента.

При принятии решения, какую скорость подачи использовать для определенной операции резания, расчет довольно прост для одноточечных режущих инструментов, потому что вся работа резания выполняется в одной точке (выполняется, так сказать, «одним зубом»). На фрезерном станке или фуганке, где используются многогранные / многогранные режущие инструменты, желаемая скорость подачи становится зависимой от количества зубьев на фрезе, а также от желаемого количества материала на зуб для резки (выраженный как загрузка микросхемы). Чем больше количество режущих кромок, тем выше допустимая скорость подачи: для того, чтобы режущая кромка работала эффективно, она должна снимать достаточно материала, чтобы резать, а не тереть; он также должен делать свою долю работы.

Соотношение скорости шпинделя и скорости подачи контролирует агрессивность резания и характер образующейся стружки .

Формула для определения скорости подачи

Эту формулу можно использовать для определения скорости подачи, которую резец перемещает внутрь или вокруг работы. Это применимо к фрезам на фрезерном станке, сверлильном станке и ряде других станков. Это не должно использоваться на токарном станке для токарных операций, так как скорость подачи на токарном станке задается как подача на оборот.

F р знак равно р п M × Т × C L {\ displaystyle FR = {об / мин \ раз T \ раз CL}}

Где:

- FR = рассчитанная скорость подачи в дюймах в минуту или мм в минуту.

- RPM = это расчетная скорость фрезы.

- T = количество зубьев фрезы.

- CL = нагрузка стружки или подача на зуб . Это размер стружки, которую берет каждый зуб фрезы.

Глубина резания

Скорость резания и скорость подачи вместе с глубиной резания определяют скорость съема материала , которая представляет собой объем материала заготовки (металл, дерево, пластик и т. Д.), Который может быть удален за единицу времени.

Д.), Который может быть удален за единицу времени.

Взаимосвязь теории и практики

Выбор скорости и подачи аналогичен другим примерам прикладной науки, таким как метеорология или фармакология , в том смысле , что теоретическое моделирование необходимо и полезно, но оно никогда не может полностью предсказать реальность конкретных случаев из-за очень многомерной среды. Подобно тому, как прогнозы погоды или дозировки лекарств можно смоделировать с достаточной точностью, но никогда с полной уверенностью, машинисты могут прогнозировать с помощью диаграмм и формул приблизительные значения скорости и подачи, которые будут лучше всего работать для конкретной работы, но не могут знать точные оптимальные значения до тех пор, пока выполнение работы. При обработке с ЧПУ обычно программист программирует скорости и подачи, которые настраиваются настолько точно, насколько могут обеспечить расчеты и общие рекомендации. Затем оператор точно настраивает значения во время работы станка на основе вида, звуков, запахов, температуры, выдержки допусков и срока службы наконечника инструмента. При правильном управлении измененные значения сохраняются для использования в будущем, так что, когда программа запускается снова позже, эту работу не нужно дублировать.

Однако, как и в случае с метеорологией и фармакологией, взаимосвязь теории и практики развивалась на протяжении десятилетий, поскольку теоретическая часть баланса становится все более продвинутой благодаря информационным технологиям. Например, проект под названием Machine Tool Genome Project направлен на обеспечение компьютерного моделирования (симуляции), необходимого для прогнозирования оптимальных комбинаций скорости и подачи для конкретных установок в любом магазине, подключенном к Интернету, с меньшим количеством местных экспериментов и испытаний. Вместо того, чтобы единственным вариантом было измерение и тестирование поведения своего собственного оборудования, он получит пользу от опыта и моделирования других; в некотором смысле, вместо того, чтобы «изобретать колесо», он сможет «лучше использовать существующие колеса, уже разработанные другими в удаленных местах».

Примеры академических исследований

Скорость и кормление изучаются научно, по крайней мере, с 1890-х годов. Работа обычно выполняется в инженерных лабораториях, причем финансирование идет из трех основных источников: корпораций , правительств (включая их вооруженные силы ) и университетов . Все три типа организаций вложили в это дело большие суммы денег, часто в рамках сотрудничества . Примеры такой работы приведены ниже.

В период с 1890-х по 1910-е годы Фредерик Уинслоу Тейлор провел эксперименты по токарной обработке, которые стали знаменитыми (и основополагающими). Он разработал уравнение Тейлора для ожидаемого срока службы инструмента .

Научное исследование, проведенное Хольцем и Де Лиу из компании Cincinnati Milling Machine Company, сделало для фрез то же, что Ф. В. Тейлор сделал для фрез с острием .

«После Второй мировой войны было разработано много новых сплавов. Новые стандарты были необходимы для повышения производительности [США] в Америке. Компания Metcut Research Associates при технической поддержке Лаборатории материалов ВВС и Лаборатории науки и технологий армии опубликовала первые данные о механической обработке. Справочник 1966 года. Рекомендованные скорости и подачи, приведенные в этой книге, были результатом обширных испытаний, направленных на определение оптимальной стойкости инструмента в контролируемых условиях для каждого материала, используемого в повседневной работе, операции и твердости ».

Флорес-Оррего и др. 2010 , исследовали влияние изменения параметров резания на целостность поверхности при точении нержавеющей стали AISI 304. Они обнаружили, что скорость подачи оказывает наибольшее влияние на качество поверхности, и что помимо достижения желаемого профиля шероховатости, необходимо проанализировать влияние скорости и подачи на создание микролунок и микродефектов на обрабатываемой поверхности. поверхность. Более того, они обнаружили, что обычное эмпирическое соотношение, которое связывает скорость подачи со значением шероховатости, не подходит для низких скоростей резания.

Рекомендации

Библиография

- Браун и Шарп. “Таблица скоростей и подачи Брауна и Шарпа”. Справочник по автоматической винтовой машине . Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co.

- Браун и Шарп 2. “Конструкция кулачка и инструмента: таблица скоростей резания поверхности”. Справочник по автоматическим винторезным машинам . Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co.

- Brown & Sharpe 3. “Обрабатываемость материалов, состав и таблица обрабатываемости”. Справочник по автоматическим винторезным машинам . Провиденс, Род-Айленд: Brown & Sharpe Manufacturing Co.

- Калли, Рон (1988). Монтажно-механическая обработка . Мельбурн, Виктория: Публикации RMIT. ISBN 0-7241-3819-6 .

- Флорес-Оррего, Даниэль Александр; Варела-Хименес, Луис Бернардо; Эскобар-Атехортуа, Джулиан Дэвид; Лопес-Очоа, Диана Мария (24–26 ноября 2010 г.). «Влияние изменения параметров резания на целостность поверхности при токарной обработке аустенитной нержавеющей стали AISI 304» . Рио-де-Жанейро, Бразилия: TriboBR, Первая международная бразильская конференция по трибологии.

- Смид, Питер (2003). «Уравнение скорости подачи» . Справочник по программированию ЧПУ . Industrial Press, Inc. ISBN 9780831131586 .

- Смид, Питер (2008), Справочник по программированию ЧПУ (3-е изд.), Нью-Йорк: Industrial Press, ISBN 9780831133474 , LCCN 2007045901 .

- Тейлор, Фредерик Уинслоу (1907), Об искусстве резки металлов , Филадельфия, Пенсильвания, США: ASME .

- Вудбери, Роберт С. (1972), Исследования по истории станков , Кембридж, Массачусетс, США: MIT Press, ISBN 9780262730334 .

- Зелинский, Питер (15.12.2010). «Онлайн-оптимизатор: скоро: проект« Геном станков »обещает позволить почти любому механическому цеху более продуктивно использовать свои обрабатывающие центры. Магазины извлекут выгоду из результатов испытаний методом отпирания без использования собственных станков или инструментов» . Современный механический цех . Цинциннати, Огайо, США: Gardner Publications Inc. 83 (9): 70–73.

дальнейшее чтение

внешние ссылки

Режимы резания при токарной обработке: расчет, таблица

Точение – один из многофункциональных методов обработки деталей разного типа. Он используется для чистовой и черновой работы с изделиями в процессе выполнения их ремонта или изготовления. Внимательный подход к подбору режимов резанья обеспечивает существенное повышение продуктивности данного процесса.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

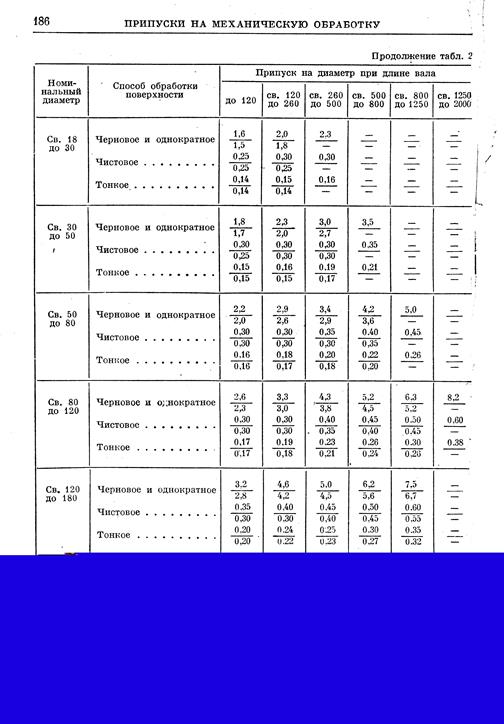

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

определение способа по таблице для токарной обработки, типовые примеры и задачи как рассчитать параметры, справочники и формулы

25ФевЗначительная часть промышленности – изготовление деталей при помощи металлорежущих агрегатов. За несколько десятилетий технологии сильно видоизменились, но суть остается прежней: снимаются лишние слои до получения элемента с заданными параметрами. Давайте вместе рассмотрим, как рассчитать режимы оптимального резания при грамотной токарной обработке на станке по таблицам.

Содержание статьи:

- Ключевые моменты процесса

- Какие бывают станки

- Основные параметры

- Проверка корректности рабочих параметров

- Способы выбора действия

- Выбор резца

- Как вычислить скорость

Ключевые моменты процесса

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

- Карусельный аппарат предназначен для придания формы изделиям крупного диаметра.

Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

- Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

- Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом. Как режущий предмет могут использоваться фрезы и сверла.

- Многошпиндельный автомат применяется для вальцевания элементов сразу несколькими насадками за одну установку. Бывают автоматические и полуавтоматические.

- ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением. При массовом производстве этот комплекс наиболее эффективен.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

Название | Формула | Расшифровка |

Частота вращения | n=Vc1000Dc (min/1) | n – оборот в минуту. |

Скорость рассекания | Vc=Dcn1000 (m/min) | V – линейная скорость D – диаметр. |

Подача | Vf=nf(mm/min) | V – подача. f – шаг за 1 оборот. |

Удельный съем материала | Q=Vcapf (см3/min) | Q – объем среза в мин. ар – заглубление. |

Поперечное сечение стружки | A=hb=apf(mm2) | А – площадь сечения |

Основная сила | Fc=Ak01.1h-mo(N) | F – сила резания h – толщина стружки. |

Мощность привода | Pmot=FcVc60000(kW) | Р – минимально необходимая мощность. |

Время | Th=Imfn(min) | Т – конечный результат |