Кислота Для Пайки (Как Правильно Использовать): Советы

Для наших клиентов из Казахстана, Беларуси, Армении и Кыргызстана сообщаем, что мы принимаем оплату на несанкционный банк.

Платежи будут приняты без проблем. Подробную информацию запрашивайте у менеджера. Подробнее…

Если использование канифоли не позволяет качественно спаять необходимые элементы между собой, потребуется прибегнуть к применению паяльной кислоты (флюса). Она способствует снятию оксидной пленки со спаиваемых деталей и отлично подготавливает их к процедуре паяния.

В качестве флюса может выступать орто фосфорная кислота H3PO4. Она применяется для лужения меди и ее сплавов – латуни и бронзы, нержавеющих, драгоценных и черных металлов, сплавов никеля, алюминия, низколегированных сталей и даже чугуна.

Реагент создает идеальные условия для взаимодействия припоя с деталями: убирает загрязнения и окислы, не допускает развития окислительного процесса и уменьшает натяжение припоя для его более свободного распространения.

Меры безопасности

Соединение вызывает химические ожоги, а при вдыхании его паров поражаются органы дыхания, поэтому при работе с ним необходимо соблюдать правила безопасности и использовать средства защиты: очки, резиновые перчатки, респиратор.

Процедуры следует проводить только в хорошо проветриваемых помещениях. При попадании реагента на кожу пораженный участок необходимо тщательно промыть 6 %-ным щелочным раствором или водой с мылом.

Ортофосфорная кислота: применение для пайки

Данный материал используется для очищения металлических элементов от ржавчины и для пайки вместе с другими компонентами в качестве флюса. При нагревании он образует пирофосфорную кислоту, которая обезжиривает металлические поверхности. В зависимости от типа металла рассчитывают долю кислотного соединения в составе – она может быть от 32 % до 100 %.

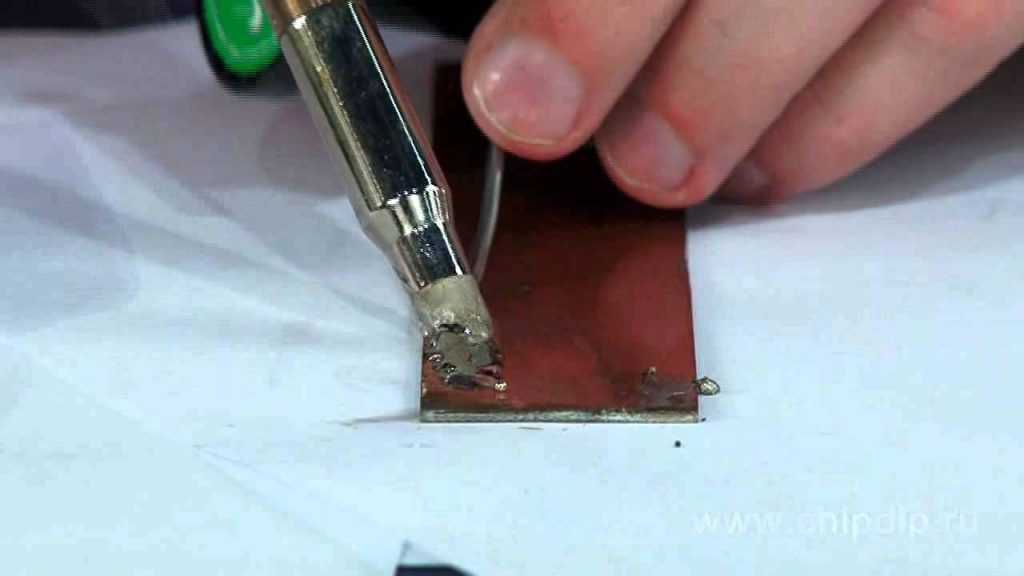

Если планируется паять металлические детали (радиатор, трубы, ведра, кастрюли), их поверхность тщательно зачищается наждачной бумагой или напильником. На зачищенные зоны наносится кисточкой кислотный раствор, а затем на поверхности расплавляют паяльником припой до жидкого состояния. Жидкий припой проводит облуживание зачищенных участков, а кислотный раствор при кипении выходит на поверхность.

После застывания припоя спаянные детали герметично и надежно фиксируются. Паять следует открытым огнем от газовой горелки или мощным паяльником: источник тепла подбирается в зависимости от температуры плавления припоя и площади разогреваемой поверхности. Остатки состава необходимо смыть мыльным, щелочным раствором с водой, чтобы предотвратить дальнейшее развитие коррозии. Качественно выполненная пайка будет иметь гладкую и ровную поверхность.

Мария Бурганова , 14.02.2018 г.

4078

Товары, упоминаемые в статье

Ортофосфорная кислота 73% (термическая)

Подробнее

Ортофосфорная кислота 73% (техническая)

Подробнее

Ортофосфорная кислота 85%

Подробнее

Ортофосфорная кислота для пайки алюминия, нержавейки, радиаторов

Существует масса разновидностей флюса, которые помогают бороться с основными проблемами во время пайки металлов. Ортофосфорная кислота для пайки является достаточно распространенным видом флюса. Она также применяется для очищения металлических деталей от ржавчины последующей защит, так как после ее воздействия на металле появляется защитная пленка, которая помогает защитить от образования коррозии и прочих негативных явлений. Это неорганическое вещество, формула которого выглядит как Н3РО4. При стандартных условиях она имеет вид бесцветных гигроскопичных кристаллов. Если вещество нагреть выше 213 градусов Цельсия, то оно превратится в пирофосфорную кислоту, формула которой является Н4Р2О7.

Ортофосфорная кислота для пайки является достаточно распространенным видом флюса. Она также применяется для очищения металлических деталей от ржавчины последующей защит, так как после ее воздействия на металле появляется защитная пленка, которая помогает защитить от образования коррозии и прочих негативных явлений. Это неорганическое вещество, формула которого выглядит как Н3РО4. При стандартных условиях она имеет вид бесцветных гигроскопичных кристаллов. Если вещество нагреть выше 213 градусов Цельсия, то оно превратится в пирофосфорную кислоту, формула которой является Н4Р2О7.

Ортофосфорная кислота для пайки алюминия, нержавейки

Когда ортофосфорная кислота применяется для пайки, то ее чаще всего используют для соединения низколегированных и углеродистых сталей, меди, а также сплавов данных материалов. Механизм действия вещества относительно прост, так как флюс растворяет оксидную пленку, которая образуется на металле основного материала и на припое. Она разрыхляется и всплывает на поверхности флюса. После этого в зоне расчистки создается защитная пленка, которая не дает поверхности вновь окисляться. Все остатки вещества можно смыть при помощи воды. Все это подробно показывает, для чего нужна кислота при пайке.

После этого в зоне расчистки создается защитная пленка, которая не дает поверхности вновь окисляться. Все остатки вещества можно смыть при помощи воды. Все это подробно показывает, для чего нужна кислота при пайке.

Этот флюс может послужить, когда идет пайка нержавейки, а также никеля и его сплавов. Он имеет практически универсальное применение, так как может работать с черными металлами. Канифоль для пайки не обладает столь широким спектром действия, а также кислотой намного легче паять. Но в то же время кислотой не стоит паять контакты, так как она будет попросту съедать материал. Ортофосфорная кислота может растворяться этаноле и прочих растворителях. Помимо этого вещество используется еще в ряде промышленных направлений. Производство осуществляется согласно ГОСТ 10678-76.

Разновидности ортофосфорной кислоты

Ортофосфорная кислота делится по двум основным направлениям, которые касаются ее применения. Это может быть:

- Пищевая промышленность. Данная разновидность используется при производстве продуктов питания.

К примеру, она может выступать регулятором кислотности газированных напитков. Также она может стать подкислителем для плавленых сырков и сыров. Ее применяют во время производства колбасы, во время хлебопечения, как один из компонентов разрыхлителя, при изготовлении сахара и прочих процедурах. В пищевой промышленности это обозначается как антиоксидант Е338.

К примеру, она может выступать регулятором кислотности газированных напитков. Также она может стать подкислителем для плавленых сырков и сыров. Ее применяют во время производства колбасы, во время хлебопечения, как один из компонентов разрыхлителя, при изготовлении сахара и прочих процедурах. В пищевой промышленности это обозначается как антиоксидант Е338.

Ортофосфорная кислота для пищевой промышленности (Е338)

- Техническая промышленность. Это широкий спектр областей использования, так как это может быть кислота для пайки радиаторов в ремонтной сфере, сельское хозяйство, ремонтные мастерские и многое другое.

Состав и физико-химические свойства

Внешне кислота выглядит как светло-желтый раствор или бесцветная масса. Доля хлористого цинка в общей массе составляет минимум 50%. Нерастворимый осадок вещества не должен превышать 0,001% от общей массы вещества. Возможны добавления аммиака, примерно, 0,5%. Исходя из представленной формулы вещества Н3РО4, можно сделать вывод, что это трехосновная кислота, которая имеет среднюю силу. Если она будет взаимодействовать с более сильными кислотами, то будет проявлять признаки амфотерности, а также образовывать фосфорита. При контакте с водой, она проходит через электролитическую диссоциацию.

Нерастворимый осадок вещества не должен превышать 0,001% от общей массы вещества. Возможны добавления аммиака, примерно, 0,5%. Исходя из представленной формулы вещества Н3РО4, можно сделать вывод, что это трехосновная кислота, которая имеет среднюю силу. Если она будет взаимодействовать с более сильными кислотами, то будет проявлять признаки амфотерности, а также образовывать фосфорита. При контакте с водой, она проходит через электролитическую диссоциацию.

Химическая формула кислоты

Вещество нельзя назвать безопасным, так что во время пайки желательно применять средства индивидуальной защиты, чтобы исключить попадание на кожу и глаза. Кислота очень хорошо растекается по основному материалу и обеспечивает высокую эффективность спаивания. Это относительно агрессивная среда, так что при взаимодействии с тонкими контактами или другими деталями, она может оказать негативное влияние на материал. Паяльная кислота или ортофосфорная кислота лучше всего проявляет свои свойства во время спаивания металлов с высокой температурой плавления. Она одинаково хорошо взаимодействует как с черными, так и цветными металлами. Материал хорошо растворяется в воде.

Она одинаково хорошо взаимодействует как с черными, так и цветными металлами. Материал хорошо растворяется в воде.

Технические характеристики ортофосфорной кислоты

| Параметры | Значение параметров |

| Как выглядит вещество | Светло-желтая или прозрачная жидкость |

| Плотность флюса, г/см в квадрате | 1,69 |

| Растворяется ли в воде | да |

| Сила давления паров при температуре 20 градусов Цельсия, Па | 4 |

| Соотношение ортофосфорной кислоты в общей массе флюса, % | 73 |

| Доля сульфатов в общей массе, % | 0,35 |

| Доля железа в общей массе, % | 0,04 |

| Доля мышьяка в общей массе, % | 0,0005 |

| Доля тяжелых металлов сероводородной группы в общей массе, % | 0,001 |

| Доля фтористых соединений в общей массе, % | 0,0005 |

| Доля трибутилфосфата в общей массе,% | 0,0005 |

| Доля взвешенных частиц в общей массе, % | 0,05 |

Особенности выбора

Если вам предстоит пайка низкоуглеродистых сталей, то использование ортофосфорной кислоты будет одним из лучших решений. Данный флюс используется в тех случаях, когда требуется проводить работу с трудно спаиваемыми материалами. Зачастую сама кислота составляет около 75% от всей массы флюса. Наличие добавок является важным элементом, так как они помогают справиться с основными сложностями во время спаивания. Благодаря им, ортофосфорная кислота пайки нержавейки помогает провести эту процедуру с высоким уровнем качества.

Данный флюс используется в тех случаях, когда требуется проводить работу с трудно спаиваемыми материалами. Зачастую сама кислота составляет около 75% от всей массы флюса. Наличие добавок является важным элементом, так как они помогают справиться с основными сложностями во время спаивания. Благодаря им, ортофосфорная кислота пайки нержавейки помогает провести эту процедуру с высоким уровнем качества.

Как правило, производители стараются придерживаться одного и того же состава, который соответствует принятому ГОСТу, так что большого разнообразия разновидностей не наблюдается. Тем не менее, когда дело доходит до осмотра уже готового материала, то здесь можно сделать некоторые выводы по поводу качества. В первую очередь следует обращать внимание на наличие осадка, так как он является негативным явлением и чем его больше, тем хуже качество кислоты для пайки. Особенно хорошо это заметно в больших емкостях.

При выборе также стоит обращать внимание на цвет, так как чем более темный оттенок имеет вещество, тем больше в нем примесей.

Ортофосфорная кислота с разными химическими примесями

Это не всегда является негативным моментом, так как некоторые добавки. Которые улучшают свойства спаивания, могут создавать красящий эффект. Но слишком темные жидкости лучше не выбирать, так как стандартным оттенком для вещества является светло-желтый. Тара для хранения и перевозки также имеет большое значение. Чаще всего она поставляется в небольших стеклянных или пластиковых бутылках, емкостью около 10 мл, что удобно для использования. «Важно! Это один из тех случаев, когда срок хранения имеет высокое значение, так что его следует всегда проверять при покупке, тем более что в большинстве случаев кислоту нельзя хранить более 6 месяцев.»

Особенности применения и пайки ортофосфорной кислотой

Ортофосфорная кислота для пайки алюминия и прочих металлов относится к вредным для здоровья человека веществам. Она пожаро- и взрывобезопасна, но хранить ее нужно в плотно закрытой емкости.

«Важно!

Во время пайки следует обеспечить хорошее проветривание, особенно, если речь идет о домашних условиях.

»

Необходимо использовать средства индивидуальной защиты, а если вещество все же попало на кожу, то нужно промыть этот участок большим количеством проточной воды использованием мыла.

Сам процесс пайки практически не отличается от использования других видов флюса. Перед пайкой поверхность металла нужно зачистить, а потом обработать флюсом. Благодаря активному воздействию кислоты, даже если останется ржавчина или какой-либо налет после этого, поверхность станет полностью пригодной для нанесения припоя. Действие ортофосфорной кислоты происходит достаточно быстро, поэтому, после нанесения сразу же можно наносить расплавленный припой, а после его остывания можно смыть остатки флюса обыкновенной водой.

Производители

- МегаХим;

- НижегородХимПродукт;

- Иркутский Химический Завод;

- «Химия» Ростов-на-Дону.

Флюс для пайки нержавеющих сталей

Для пайки нержавеющих сталей предлагались различные флюсы, такие как хлорид цинка или хлорид цинка и соляная кислота, но они вызывают коррозию и оказались совершенно неудовлетворительными. Пожалуй, наиболее удовлетворительным из флюсов, используемых при пайке нержавеющих сталей, является ортофосфорная кислота. Однако и ортофосфорная кислота имеет определенные возражения. Хотя он, как правило, не вызывает коррозии нержавеющих сталей во время фактических операций флюсования, он не может обеспечить полностью удовлетворительные паяные соединения из-за того, что он имеет недостаточное смачивающее, растекающее и капиллярное действие даже при использовании в высоких концентрациях.

В соответствии с настоящим изобретением было обнаружено, что заметно улучшенные флюсы для использования при пайке нержавеющих сталей могут быть изготовлены путем включения в фосфорсодержащую кислоту небольших количеств меди или одной или нескольких из определенных солей меди и , в особенно предпочтительных вариантах осуществления изобретения некоторые дополнительные ингредиенты. Полученные флюсы характеризуются отличной стойкостью к коррозионным воздействиям и существенно улучшенными смачивающими, растекающими и капиллярными свойствами. Результатом является то, что они позволяют получать паяные соединения, которые характеризуются исключительной прочностью благодаря превосходному покрытию поверхности раздела между нержавеющей сталью и металлом, к которому она припаяна.

Полученные флюсы характеризуются отличной стойкостью к коррозионным воздействиям и существенно улучшенными смачивающими, растекающими и капиллярными свойствами. Результатом является то, что они позволяют получать паяные соединения, которые характеризуются исключительной прочностью благодаря превосходному покрытию поверхности раздела между нержавеющей сталью и металлом, к которому она припаяна.

Основным ингредиентом улучшенных флюсов по настоящему изобретению, как указано выше, является фосфорсодержащая кислота. Наиболее выгодно использовать ортофосфорную кислоту, как с точки зрения ее действия, так и с точки зрения ее коммерческой доступности и низкой стоимости, но можно использовать и фосфорную кислоту (обычно доступную в водном растворе с концентрацией 70-72%). Ортофосфорная кислота может быть в форме водной ортофосфорной кислоты, содержащей не более 40% ортофосфорной кислоты, или она может содержать примерно так называемую коммерческую 115%-ную фосфорную кислоту, но предпочтительно использовать примерно от 75% до 105%.

Металлический Хотя в самых широких аспектах изобретения может использоваться металлическая медь или любая соль меди . , желательно избегать использования хлорида меди или других галогенидов меди, а также сульфата меди или нитрата меди, поскольку они оставляют коррозионно-активные остатки. Среди других солей меди, которые можно использовать, можно назвать ацетат меди, основной хромат меди, дихромат меди, салицилат меди, фосфит меди и фосфат меди. В то время как фосфат меди (Cu 3 (PO 4 ) 2 .3H 2 O) могут быть добавлены к ортофосфорной кислоте, особенно выгодно включать ион меди путем добавления карбоната меди или меди, особенно основного карбоната меди (CuCO 3 .Cu(OH) 2 ), в ортофосфорную кислоту. Это приводит к образованию на месте фосфата меди с выделением углекислого газа. Также можно использовать комплексы солей меди, такие как комплексы, образованные из солей меди и аммиака или аминов. Оксиды и гидроксиды меди также могут быть использованы в качестве источника иона меди, как и металлическая медь или сплавы на основе меди, хотя такой источник меди не является предпочтительным. Закись меди реагирует, конечно, по крайней мере до некоторой степени с ортофосфорной кислотой с образованием фосфата меди. Хотя особенно желательно, чтобы соль меди была полностью растворима в фосфорсодержащей кислоте, это не обязательно, поскольку соль меди может быть диспергируемой или суспендируемой в указанной кислоте. Точно так же, хотя металлическая медь по существу не растворяется в ортофосфорной кислоте, если в качестве источника меди используется металлическая медь, или сплав на основе меди, или нерастворимая соль меди, ее следует использовать в виде мелкодисперсного порошка, чтобы дисперсия или суспензия образуется в фосфорсодержащей кислоте. Термин «медная соль», используемый в формуле изобретения, предназначен для обозначения меди в форме ее

Оксиды и гидроксиды меди также могут быть использованы в качестве источника иона меди, как и металлическая медь или сплавы на основе меди, хотя такой источник меди не является предпочтительным. Закись меди реагирует, конечно, по крайней мере до некоторой степени с ортофосфорной кислотой с образованием фосфата меди. Хотя особенно желательно, чтобы соль меди была полностью растворима в фосфорсодержащей кислоте, это не обязательно, поскольку соль меди может быть диспергируемой или суспендируемой в указанной кислоте. Точно так же, хотя металлическая медь по существу не растворяется в ортофосфорной кислоте, если в качестве источника меди используется металлическая медь, или сплав на основе меди, или нерастворимая соль меди, ее следует использовать в виде мелкодисперсного порошка, чтобы дисперсия или суспензия образуется в фосфорсодержащей кислоте. Термин «медная соль», используемый в формуле изобретения, предназначен для обозначения меди в форме ее

Термин «металлическая медь», используемый в формуле изобретения, предназначен для обозначения металлической меди или медных сплавов, таких как, например, медные бронзы, латуни и т.п. Соли меди могут содержать от примерно 1% до примерно 40% по массе фосфорсодержащей кислоты. Более желательно использовать от примерно 5% до примерно 20% соли меди, при этом примерно 10% в большинстве случаев является хорошим средним значением. Когда используется металлическая медь, ее желательно использовать в количествах в пределах от примерно 1% до 10%, еще лучше, примерно от 2% до 5% по массе фосфорсодержащей кислоты.

Термин «металлическая медь», используемый в формуле изобретения, предназначен для обозначения металлической меди или медных сплавов, таких как, например, медные бронзы, латуни и т.п. Соли меди могут содержать от примерно 1% до примерно 40% по массе фосфорсодержащей кислоты. Более желательно использовать от примерно 5% до примерно 20% соли меди, при этом примерно 10% в большинстве случаев является хорошим средним значением. Когда используется металлическая медь, ее желательно использовать в количествах в пределах от примерно 1% до 10%, еще лучше, примерно от 2% до 5% по массе фосфорсодержащей кислоты. Различные дополнительные вещества могут быть добавлены для получения определенных эффектов. Так, например, могут быть добавлены аммиак, органические амины, такие как циклогексиламин или триэтаноламин, или фосфаты аммония, которые защищают от неблагоприятных эффектов, которые могут возникнуть при перегреве спаиваемых соединений во время операции пайки. Их пропорции варьируются, но обычно желательно, чтобы при использовании они составляли от около 20% до около 60% по массе фосфорсодержащей кислоты.

Неионогенные поверхностно-активные вещества в некоторых случаях улучшают однородность флюсов, а также улучшают смачивающие и растекающие свойства флюсов во время операции пайки. Неионогенные поверхностно-активные вещества, если они используются, желательно использовать в количествах примерно от 2 до 25%, особенно от 3 до 10% по массе фосфорсодержащей кислоты.

Неионогенные поверхностно-активные вещества в некоторых случаях улучшают однородность флюсов, а также улучшают смачивающие и растекающие свойства флюсов во время операции пайки. Неионогенные поверхностно-активные вещества, если они используются, желательно использовать в количествах примерно от 2 до 25%, особенно от 3 до 10% по массе фосфорсодержащей кислоты.Флюсы по настоящему изобретению можно использовать в жидкой или твердой, обычно пастообразной форме. В частности, там, где они используются в связи с пайкой соединений труб, для простоты применения особенно желательно, чтобы указанные флюсы применялись в виде густых или сильновязких жидкостей или, что еще лучше, в твердой или пастообразной форме.

Следующие примеры иллюстрируют получение улучшенных флюсов, изготовленных в соответствии с изобретением. Понятно, что в свете руководящих принципов и учений, раскрытых выше, могут быть созданы многочисленные другие потоки.

ПРИМЕР 1 ______________________________________ G. Ортофосфорная кислота (75%) 100 Основной карбонат меди 2 ___________________________________________

Ортофосфорная кислота (75%) 100 Основной карбонат меди 2 ___________________________________________

Основной карбонат меди добавляют к ортофосфорной кислоте при перемешивании. Выделяется углекислый газ. Полученный флюс представляет собой густой сиропообразный продукт с фосфатом меди, растворенным в ортофосфорной кислоте.

ПРИМЕР 2 _____________________________________ G. Ортофосфорная кислота (75%) 100 Основной карбонат меди 10 ПРИМЕР 3 tep G. Ортофосфорная кислота (105%) 100 Медь хлорид 20 ПРИМЕР 4 3 G. Ортофосфорная кислота (75%) 100 Моноаммонийфосфат 40 Основной карбонат меди 8 «Плюроник» 84 15 ___________________________________________

Основной карбонат меди сначала смешивают с ортофосфорной кислотой, как описано в примере 1, затем в условиях перемешивания добавляют остальные ингредиенты для образования гомогенной смеси.

ПРИМЕР 5 4 G. Ортофосфорная кислота (105%) 100 Аммиак (37°) (постепенно добавлять к фосфорной кислоте) 40 Основной карбонат меди 10 «Плюроник» 84 20 ПРИМЕР 6 5 G. Ортофосфорная кислота (75 %) 100 Металлическая медь (200 меш) 4 «Плюроник» 84 15 ПРИМЕР 7 6 G. Фосфористая кислота (70-72%) 100 Основной карбонат меди 10 “Плюроник” 84 12 ___________________________________________

Ортофосфорная кислота (75 %) 100 Металлическая медь (200 меш) 4 «Плюроник» 84 15 ПРИМЕР 7 6 G. Фосфористая кислота (70-72%) 100 Основной карбонат меди 10 “Плюроник” 84 12 ___________________________________________

Нержавеющие стали, которые можно паять с помощью улучшенных флюсов по настоящему изобретению, могут быть выбраны из множества которые хорошо известны специалистам. Примерами таких нержавеющих сталей являются те, которые содержат хром, например, порядка 18% хрома; содержащие хром и титан, например содержащие порядка 12% хрома и 2% титана; те, которые содержат различные пропорции хрома и никеля; и те, которые содержат различные пропорции хрома, титана, никеля и ванадия. Примерами таких нержавеющих сталей являются те, которые продаются на рынке под торговыми обозначениями серии 300 и серии 400, а также “TI-CHROME” (Crucible Steel Corporation).

При пайке нержавеющих сталей для образования соединений с различными металлами, последними могут быть медь, сплавы на основе меди и медьсодержащие сплавы, не нержавеющие стали и нержавеющие стали и т. п., могут использоваться различные припои, такие как , например, 50% олова – 50% свинца; 60% олова — 40% свинца; 95% олова — 5% сурьмы; 40% олова — 60% свинца; 30% олова — 70% свинца; и варианты таких припоев и других известных мягких припоев. Особенно желательно использовать примерно 50% оловянных и 50% свинцовых припоев, поскольку они обладают хорошей текучестью при относительно низких температурах.

п., могут использоваться различные припои, такие как , например, 50% олова – 50% свинца; 60% олова — 40% свинца; 95% олова — 5% сурьмы; 40% олова — 60% свинца; 30% олова — 70% свинца; и варианты таких припоев и других известных мягких припоев. Особенно желательно использовать примерно 50% оловянных и 50% свинцовых припоев, поскольку они обладают хорошей текучестью при относительно низких температурах.

Обычные методы пайки и обычные температуры пайки используются с улучшенными флюсами по настоящему изобретению таким же общим образом, как ортофосфорная кислота до сих пор использовалась в качестве флюса, так что нет необходимости в подробном объяснении.

Патент США на способ пайки с использованием фосфорсодержащего жидкого флюса. Патент (Патент № 4,153,482, выдан 8 мая 1979 г.)0003

Изобретение относится к пайке и флюсам, используемым в процессах пайки. Более конкретно, изобретение относится к процессу пайки с использованием жидкого флюса.

Пайка является одним из старейших методов соединения двух или более металлических изделий. Пайка включает соединение двух металлических поверхностей путем протекания между ними сплава с капиллярным притяжением или припоя металлов с более низкой температурой плавления, чем металлы, подлежащие соединению. Металлические поверхности остаются нерасплавленными, но прочно соединяются, когда припой или металл припоя затвердевают.

Пайка включает соединение двух металлических поверхностей путем протекания между ними сплава с капиллярным притяжением или припоя металлов с более низкой температурой плавления, чем металлы, подлежащие соединению. Металлические поверхности остаются нерасплавленными, но прочно соединяются, когда припой или металл припоя затвердевают.

Подготовка поверхностей соединения является важным фактором при пайке. За немногими исключениями используется состав флюса. Флюсы используются для предотвращения окисления присадочного металла и поверхностей соединяемых металлов при нагреве. Флюс также растворяет оксиды, которые естественным образом присутствуют на большинстве металлических поверхностей, а также те, которые могут образовываться во время операции нагрева. Кроме того, флюсы влияют на равновесие поверхностного натяжения в направлении распространения припоя.

Флюсы наносят на металлические поверхности, предназначенные для пайки, разными способами, например, кистью, распылением, погружением и т. д. Обычно при нанесении флюса используется жидкий носитель, например, нефтяной растворитель или вода. Использование жидкого транспортного средства имеет определенные преимущества и недостатки. Одним из преимуществ является простота применения. Однако один недостаток имеет место в сборках, в которых детали, подлежащие пайке, предварительно заливают лужением, собирают, погружают в ванну с флюсом и нагревают до температуры пайки в печи. Перед пайкой растворитель или жидкий носитель необходимо испарить, что приводит к большим потерям энергии. Если растворитель неводный, он также создает большую проблему загрязнения воздуха из-за выбросов летучих компонентов в атмосферу. Таким образом, желательно использовать флюс, для нанесения которого не требуется жидкий носитель.

д. Обычно при нанесении флюса используется жидкий носитель, например, нефтяной растворитель или вода. Использование жидкого транспортного средства имеет определенные преимущества и недостатки. Одним из преимуществ является простота применения. Однако один недостаток имеет место в сборках, в которых детали, подлежащие пайке, предварительно заливают лужением, собирают, погружают в ванну с флюсом и нагревают до температуры пайки в печи. Перед пайкой растворитель или жидкий носитель необходимо испарить, что приводит к большим потерям энергии. Если растворитель неводный, он также создает большую проблему загрязнения воздуха из-за выбросов летучих компонентов в атмосферу. Таким образом, желательно использовать флюс, для нанесения которого не требуется жидкий носитель.

Фосфорная кислота является хорошо известным жидким флюсом, см., например, патент США No. № 3 985 587. Фосфорная кислота, хотя и является отличным флюсом, создает множество дополнительных проблем, особенно при автоматизированных процессах пайки, используемых в автомобильной и электронной промышленности. Одна проблема с фосфорной кислотой заключается в том, что она очень коррозионная. Для защиты рабочих, использующих фосфорную кислоту, должны быть приняты специальные меры предосторожности. Во-вторых, необходимо использовать специальное коррозионностойкое оборудование. В-третьих, остатки фосфорной кислоты, которые остаются после завершения пайки, должны быть удалены, так как они могут вызвать коррозию и ослабить паяное соединение. Кроме того, необходимо удалить излишки флюса, поскольку он может вызвать коррозию спаянных деталей. Таким образом, многие процессы пайки также включают дорогостоящую стадию промывки для очистки деталей от избытка флюса.

Одна проблема с фосфорной кислотой заключается в том, что она очень коррозионная. Для защиты рабочих, использующих фосфорную кислоту, должны быть приняты специальные меры предосторожности. Во-вторых, необходимо использовать специальное коррозионностойкое оборудование. В-третьих, остатки фосфорной кислоты, которые остаются после завершения пайки, должны быть удалены, так как они могут вызвать коррозию и ослабить паяное соединение. Кроме того, необходимо удалить излишки флюса, поскольку он может вызвать коррозию спаянных деталей. Таким образом, многие процессы пайки также включают дорогостоящую стадию промывки для очистки деталей от избытка флюса.

Еще одной желательной характеристикой флюсов является смазывающая способность. В процессах автоматической пайки используется много движущегося оборудования и много контактов металла с металлом, поскольку детали, подлежащие пайке, располагаются в упорядоченных массивах внутри металлических приспособлений после контакта с флюсовой жидкостью. Таким образом, желательно, чтобы флюс служил смазкой для непрерывного потока неподвижных деталей, когда они собираются и собираются автоматическими укладчиками.

Таким образом, желательно, чтобы флюс служил смазкой для непрерывного потока неподвижных деталей, когда они собираются и собираются автоматическими укладчиками.

Твердые парафиновые флюсы, содержащие фосфорсодержащие кислоты по настоящему изобретению, раскрыты в нашей параллельно находящейся на рассмотрении заявке Сер. № 811 505, подана 30 июня 19 г.77.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ соединения первой металлической поверхности со второй металлической поверхностью, включающий

(1) нанесение состава жидкого флюса по меньшей мере на одну из указанных первой или второй поверхностей, указанный жидкий флюс композиция, состоящая в основном из кислоты формулы ##STR1##, где R 1 и R 2 представляют собой водород, гидроксил, гидрокарбил, гидрокарбилокси или оксагидрокарбил, и где общее число атомов углерода, содержащихся в указанном R sup группы .1 и R 2 содержат от 8 до 30 атомов углерода, а n равно 0 или 1; и

(2) пайка вместе указанных первой и второй поверхностей.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Средства для нанесения жидких флюсов хорошо известны в технике. Жидкие флюсы по настоящему изобретению можно наносить кистью, окунанием, распылением, вспениванием, волновым флюсованием и т. д. Эти и другие способы нанесения флюса хорошо известны и описаны, например, в «Припоях и пайке» Говарда Х. Manko, McGraw-Hill (1964), полное раскрытие которой включено сюда в качестве ссылки.

Суть настоящего изобретения заключается в выборе флюса.

Флюсы, используемые в настоящем изобретении, могут быть представлены следующей формулой: где R 1 и R 2 представляют собой водород, гидроксил, гидрокарбил из 3-30 атомов углерода или гидрокарбилокси от 3 до 30 атомов углерода или оксагидрокарбил, содержащий от 4 до 30 атомов углерода, при условии, что общее число атомов углерода, содержащихся в группах R 1 и R 2 , составляет от 8 до 30 атомов углерода. Предпочтительно n равно 1. Предпочтительно R 1 и R 2 представляют собой алкильные группы, содержащие от 3 до 20 атомов углерода, такие как пропил, бутил, изобутил, трет-бутил, пентил, гексил, октил, децил, додецил, тетрапропенил. , гексадецил, эйкозил, докозил и т.п.

, гексадецил, эйкозил, докозил и т.п.

«Гидрокарбил», используемый здесь, представляет собой одновалентный органический радикал, состоящий в основном из водорода и углерода, и может быть алифатическим, ароматическим или алициклическим или их комбинацией, а также может быть насыщенным или ненасыщенным. Типичными гидрокарбильными группами являются: октил, октадецил, пентакозил, триконтил, пропилфенил, додецилфенил, пентадецилфенил, тетракозилфенил и трикозилбензил.

Предпочтительными углеводородными группами являются насыщенные алифатические углеводороды с прямой цепью, предпочтительно содержащие от 4 до 24 атомов углерода и более предпочтительно 9до 13 атомов углерода.

«Гидрокарбилокси», используемый здесь, представляет собой гидрокарбильную группу, присоединенную к атому кислорода одинарной связью. Типичными гидрокарбилоксигруппами являются: октилокси, октадецилокси, пентакозилокси, триконтилокси, пропилфенокси, додецилфенокси, пентадецилфенокси, тетракозилфенокси и трикозилбензилокси.

«Оксагидрокарбил», используемый здесь, представляет собой органический радикал, широко известный как полиоксиалкиленовый радикал, и имеет общую формулу ##STR3## где R представляет собой Н или низкомолекулярную алкильную группу, содержащую от 1 до 6 атомов углерода, R’ и R” независимо представляют собой H, метил или этил, а n имеет среднее значение от 1 до 15. Типичными оксагидрокарбильными группами являются:

8-гидрокси-3,6-диоксаоктил,

17-этокси-3,6,9,12,15-пентаоксагептадецил,

29-метокси-3,6,9,12,15,18,21, 24,27-нонаоксанонакозил,

11-бутокси-3,6,9-триоксандецил и

14-метокси-3,6,9,12-тетраокса-1,4,7,10,13-пентаметилтетрадецил.

Флюсующие агенты в более общем смысле могут быть описаны как содержащие алкиловые и алкариловые эфиры фосфорной или фосфоновой кислоты и алкил- и алкарилфосфиновые кислоты, или алкильные или алкариловые эфиры фосфористой или фосфоновистой кислоты и алкил- и алкарилфосфиновые кислоты, или алкил и алкариловые эфиры алкил- или алкарилфосфоновой или фосфоновой кислот.

Representative fluxing agents useful in the present invention are:

Dioctyl hydrogen phosphate

Didodecyl hydrogen phosphate

Dipentadecyl hydrogen phosphate

Octacosyl methyl hydrogen phosphate

Tridecyl pentadecyl hydrogen phosphate

Eicosyl nonyldecyl hydrogen phosphate

Tetradecyl dihydrogen phosphate

Пентакозилдигидрофосфат

Гептадецилпропилгидрофосфат

Methyl dodecyl hydrogen phosphate

Ethyl decyl hydrogen phosphate

Isopropyl eicosyl hydrogen phosphate

2-octylphenyl dihydrogen phosphate

4-dodecylphenyl dihydrogen phosphate

2,4-dibutylphenyl dihydrogen phosphate

4-tetradecylbenzyl dihydrogen phosphate

di (4-пентилфенил)гидрофосфат

Этилбензолфосфоновая кислота

Метилгидроэтилбензолфосфонат

Тетрадецилгидроэтанфосфонат

Octadecyl phosphonic acid

Eicosyl phosphonic acid

Heptadecanephosphonic acid

4-dodecylphenyl hydrogen methanephosphonate

Octadecylphosphinic acid

Docosylphosphinic acid

Octylphosphinic acid

Dodecylphenylphosphinic acid

Didecyl hydrogen phosphite

Dodecylphenyl dihydrogen phosphite

Octyl бензилгидрофосфит

Октадецилдигидрофосфит

Hexacosyl dihydrogen phosphite

Nonyl tridecyl hydrogen phosphite

Butyl eicosyl hydrogen phosphite

Heptadecyl hydrogen phosphonite

Triacontyl hydrogen phosphonite

Docosyl hydrogen phosphonite

Dodecyl hydrogen propanephosphonite

Octyl hydrogen dodecanephosphonite

Tridecylphenyl hydrogen phosphonite

Tetradecyl hydrogen бензолфосфонит

Октадекан фосфиновая кислота

Ундецилбензолфосфиновая кислота

11-этокси-3,6,9-триоксаундецилдигидрофосфат

Многие из этих фосфорсодержащих кислот имеются в продаже. Обычно их получают путем нагревания соответствующей кислоты с желаемым спиртом в течение времени, достаточного для этерификации. Полное описание и подробности получения фосфорсодержащих кислот приведены в «Органических соединениях фосфора», Г. М. Косолапов и Л. Майер, Wiley-Interscience, 7 томов из 1972 по 1976 г., и в частности:

Обычно их получают путем нагревания соответствующей кислоты с желаемым спиртом в течение времени, достаточного для этерификации. Полное описание и подробности получения фосфорсодержащих кислот приведены в «Органических соединениях фосфора», Г. М. Косолапов и Л. Майер, Wiley-Interscience, 7 томов из 1972 по 1976 г., и в частности:

Фосфоновая кислота и производные, т. 4, с. 255

Фосфинистая кислота и производные, т. 4, с. 463

Фосфористая кислота и производные, т. 5, с. 21

Фосфиновая кислота и производные, т. 6, с. 1

Фосфорная кислота и производные, Т. 6, с. 211

Фосфоновая кислота и производные, Т. 7, с. 7

Описанные выше флюсы можно наносить в разбавленном виде, но предпочтительно наносить их в чистом виде. Вышеупомянутые флюсы оказались относительно некоррозионными и обладают высокой степенью смазывающей способности.

После нанесения флюса по крайней мере на одну из двух соединяемых поверхностей металлические поверхности можно соединять любым обычным способом пайки. Под «пайкой» подразумевается соединение двух металлических поверхностей затвердевшим припоем. Многочисленные процессы пайки описаны на страницах 183-210 в вышеупомянутой книге Манко, например, пайка пламенем, пайка в печи, пайка горячим газом, пайка волной, каскадная пайка, пайка горячей пластиной, паяльник и припой.

Под «пайкой» подразумевается соединение двух металлических поверхностей затвердевшим припоем. Многочисленные процессы пайки описаны на страницах 183-210 в вышеупомянутой книге Манко, например, пайка пламенем, пайка в печи, пайка горячим газом, пайка волной, каскадная пайка, пайка горячей пластиной, паяльник и припой.

ПРИМЕРЫ

Пригодность вышеуказанных флюсов иллюстрируется следующими примерами.

Смазывающую способность измеряли с помощью трибометра типа «штифт на кольце» и на устройстве, как описано D. Godfrey, Am. соц. Любэ. англ. Транс. Том. 7, стр. 24-31 (1964). В этом испытании металлический шарик из одного испытуемого материала надежно закрепляется в губках зажима, образуя неподвижную полусферическую поверхность, которая прижимается к вращающемуся металлическому кольцу. Затем на поверхность вращающегося кольца добавляется тестовая смазка.

Статический коэффициент трения определяется при скорости вращения кольца 0,03 фут/мин. Затем определяют кинетический коэффициент трения при 3,0 фут/мин после 30-минутного периода обкатки. Нагрузка для этих испытаний составляла 250 граммов, и измерения проводились при комнатной температуре. Результаты приведены в Таблице I.

Затем определяют кинетический коэффициент трения при 3,0 фут/мин после 30-минутного периода обкатки. Нагрузка для этих испытаний составляла 250 граммов, и измерения проводились при комнатной температуре. Результаты приведены в Таблице I.

ТАБЛИЦА I ______________________________________ Коэффициент трения при испытании штифта на кольце Пр. Штифт Кольцо Коэффициент трения № Смазка Металл Металл Статическая Кинетическая __________________________________________ 1 H3 PO4 Сталь Сталь 0,240, 0,230 0,185, 0,175 2 C13 H13 29PO 4 1 Сталь Сталь 0,120, 0,125 0,135, 0,128 3 H 3 PO 4 Припой 2 Медь 0,75 0,49 4 C 13 H . 29 PO 4 Припой Медь 0,47 0,18 ______________________________________ 1 Тридецилдигидрофосфат 2 Покрытый припоем бронзовый шарик

Обе серии экспериментов (1, 2 и 3, 4) показывают превосходство алкилдиводорода фосфат над фосфорной кислотой в качестве смазки для поверхностей скольжения. Это особенно важная особенность в операциях пайки, когда объект, покрытый припоем, погружается в жидкий флюс, а затем устанавливается на место для пайки.

В тестах кинетического припоя на медных кольцах (3 и 4) была измерена площадь области прерывистого скольжения. Для H 3 PO 4 диапазон составлял 0,13, тогда как для C 13 H 29 PO 4 диапазон составлял 1/10 этого значения, а именно 0,012. Это измерение также показывает, что детали, подлежащие пайке, будут скользить вместе более плавно и с меньшим прилипанием, когда жидкий флюс представляет собой органическую фосфорсодержащую кислоту, по сравнению с фосфорной кислотой предшествующего уровня техники.

Для измерения коррозионной активности кольца и блоки Timken были погружены в 100 мл жидких флюсов на 17 часов при комнатной температуре. Было замечено, что кольцо и блок в фосфорной кислоте дают быстрое выделение газообразного водорода и осадка. Поверхности были сильно изъедены. Кольцо и блок потеряли в общей массе 5,52 грамма. Кольцо и блок в тридецилдигидрофосфате не проявляли признаков коррозии и не имели потери веса.

Обработанные выше кольца и блоки затем тестировали по методу ASTM d2714-68. В этом тесте альфа-машина работала со скоростью 300 об/мин, с нагрузкой 90 фунтов, при температуре окружающей среды в течение 15 минут. По истечении этого времени потеря объема следа износа составила 0,21 мм 3 для деталей, обработанных фосфорной кислотой, и 0,016 мм 3 для деталей, обработанных тридецилдигидрофосфатом. Эти сравнения показывают, что фосфорная кислота гораздо более агрессивна, чем тридецилдигидрофосфат, и указывают на то, что обычное оборудование из железа или стали, используемое для обработки деталей, смачиваемых флюсом, вскоре подвергнется чрезмерной коррозии.

В этом тесте альфа-машина работала со скоростью 300 об/мин, с нагрузкой 90 фунтов, при температуре окружающей среды в течение 15 минут. По истечении этого времени потеря объема следа износа составила 0,21 мм 3 для деталей, обработанных фосфорной кислотой, и 0,016 мм 3 для деталей, обработанных тридецилдигидрофосфатом. Эти сравнения показывают, что фосфорная кислота гораздо более агрессивна, чем тридецилдигидрофосфат, и указывают на то, что обычное оборудование из железа или стали, используемое для обработки деталей, смачиваемых флюсом, вскоре подвергнется чрезмерной коррозии.

Медные полосы были испытаны выдержкой в течение 16 часов при температуре окружающей среды в жидких флюсах. По истечении этого времени не было никаких признаков коррозии. После общей выдержки в течение 120 часов образец в фосфорной кислоте потерял 0,0093 г, а образец в тридецилдигидрофосфате потерял 0,0004 г.

Трубки, покрытые припоем (сплав свинец/олово 80/20), испытывали с 2 каплями каждого жидкого флюса и оставляли на 24 часа при комнатной температуре.

К примеру, она может выступать регулятором кислотности газированных напитков. Также она может стать подкислителем для плавленых сырков и сыров. Ее применяют во время производства колбасы, во время хлебопечения, как один из компонентов разрыхлителя, при изготовлении сахара и прочих процедурах. В пищевой промышленности это обозначается как антиоксидант Е338.

К примеру, она может выступать регулятором кислотности газированных напитков. Также она может стать подкислителем для плавленых сырков и сыров. Ее применяют во время производства колбасы, во время хлебопечения, как один из компонентов разрыхлителя, при изготовлении сахара и прочих процедурах. В пищевой промышленности это обозначается как антиоксидант Е338. »

»