РадиоКот :: Как паять SMD.

Как паять SMD.

Припой диаметром не больше 0,6 мм

Методика

1. Нарежьте припой по ширине ваших компонентов

2. Установите компонент на место пайки

3. Поместите припой рядом с компонентом

4. Придерживайте компонент пальцем (Мяу! Я бы не стал этого делать. Без шерсти останетесь. Используйте пинцет.) и припаяйте с одного конца, нагревая паяльником припой.

5. Припаяв один конец, второй припаять обычным способом.

Вы паяете карты SMD и вам надоело паять вручную корпуса LQFP/TQFP64? Вы мечтаете о паяльной печи, но нет средств? Читайте дальше как сделать паяльную печь из обычной.

Изучите самостоятельно всю документацию по безопасности. Дальнейшие операции содержат определенный риск.

Необходимое оборудование

Теория.

Пайка происходит в несколько этапов

1. Нагревание. Постепенно увеличивается температура компонента и припоя.

2. Сушка. Время, требуемое для действия флюса и его полного испарения. Равно 1 мн 30 сек.

3. Плавка. Плавление крема для пайки и нагрев до максимальной температуры, которая равна температуре плавления крема + 20°C.

4. Охлаждение.

Эта характеристика меняется в зависимости от крема для пайки. Смотрите документацию на ваш крем.

Температурная характеристика печи.

Сделайте характеристику своей печи.

1. Нагрейте печь до 125°C. Наклон кривой должен быть 1-4°C/мин.

2. Остановите нагрев в течение 1 мин 30 с.

3. Снова включите печь и нагревайте до 210°C.

4. Выключите печь и откройте дверцу.

Характеристика будет, например такой:

Замечания

Скорость нагрева чуть меньше, советуемой производителем – ничего особенно страшного..jpg)

Этап сушки не очень стабилен. Если температура падает значительно, можете включить на чуть-чуть печь, чтобы температура не опускалась ниже 120°C.

Плавка отличная.

Охлаждение, 1 этап хорош, но охлаждение замедляется с 80°C. В данном случае карту можно вытащить из печки при 80-70°C. Не вытаскивайте раньше, т.к. компоненты могут сдвинуться.

На некоторых сайтах используется регулирование температуры на базе мк с введенной в память характеристикой крема. Принимая во внимание тепловую инерцию печки, этот способ кажется не особо полезным, к тому же и так работает…

Первый тест

Нанесите немного крема на карту из расчета, что крем теряет примерно треть своего объема. Если крема будет лишку, он может растечься между ножками – придется зачищать.

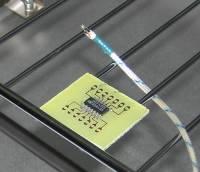

Поставьте компонент и поместите плату в центр печки. Термопара должна находится как можно ближе к плате.

Установите температуру печи 250°C и включите оба сопротивления – верхнее и нижнее. (Мяу! Видимо имеются в виду оба нагревателя печки – верхний и нижний.)

(Мяу! Видимо имеются в виду оба нагревателя печки – верхний и нижний.)

При 125°C выключите печь на полторы минуты.

Включите чтобы температура поднялась до 210°C.

Сначала вы увидите как крем плавится, затем он трансформируется в капельки олова, которые зафиксируют ножки компонента на дорожках.

При 210°C процесс закончен, можете выключить печь и открыть дверцу.

В итоге:

Вам остатлось только проверить, жив ли еще компонент ;)

Что нужно знать

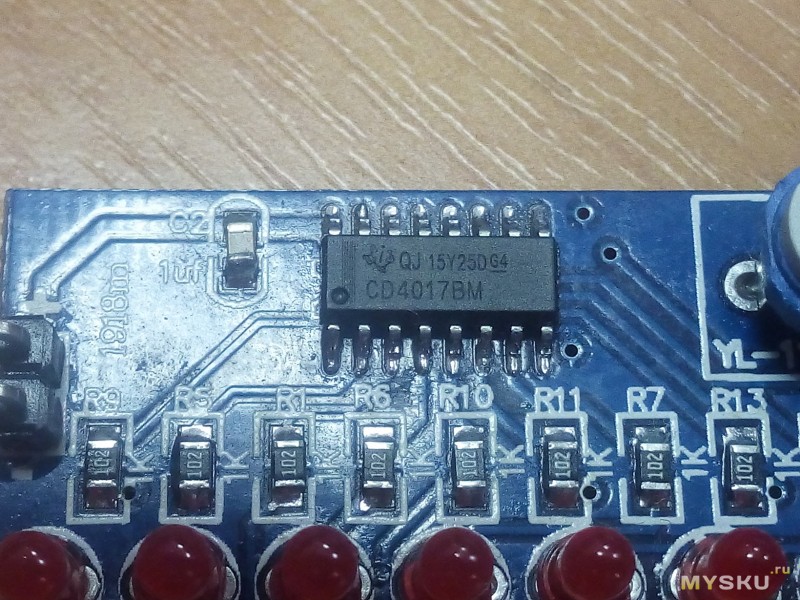

Как паять SMD компоненты с помощью паяльной пасты | hardware

Паять в домашних условиях SMD компоненты (чип-резисторы, SOIC, LQFP, QFN и проч.) с помощью паяльной пасты и нехитрого оборудования совсем не так сложно, как может показаться на первый взгляд.

Помню свои первые опыты паяния пастой. Купил пасту, намазал места пайки резистора и пытался прогреть паяльную пасту паяльником. .. Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

.. Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

При пайке в домашних условиях можно не вдаваться во все технологические премудрости пайки с помощью термопасты, и максимально упростить процесс. Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила.

Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила.

[Оборудование для пайки и необходимые материалы]

1. Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту – она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах “Профи” специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче.

2. Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0.5 или 0.9 мм.

Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0.5 или 0.9 мм.

3. Деревянные зубочистки – для точного нанесения паяльной пасты.

4. Монтажный фен с цифровым регулятором температуры и потока воздуха. Совсем неплох недорогой фен AOYUE 8032A++. Не покупайте фен без точной установки температуры, так как трудно на глаз установить температуру струи воздуха. Пригодятся также насадки для точного направления воздуха. Я часто пользуюсь насадкой с круглым соплом диаметром 12 мм.

5. Паяльник с регулировкой температуры. Для пайки микросхем понадобится также тонкое жало “волна”. Я использую паяльник PX-601 со сменными жалами и регулятором температуры.

6.

[Условия качественной пайки]

1. Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

2. Важна консистенция паяльной пасты, когда Вы её наносите на паяемые поверхности. Паста должна выдавливаться из иглы шприца без значительных усилий.

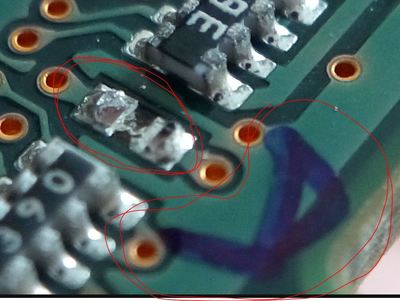

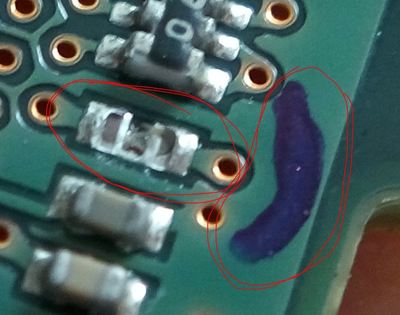

Важный момент – паста должна быть достаточно свежей. Просроченная паста приведет к тому, что при разогреве мелкие шарики в составе пасты не будут сливаться вместе. Ниже на фотографии приведен пример пайки просроченной пастой (R4) и нормальной пастой (R5).

Видно, что шарики у верхнего резистора R4 лежат возле него кучкой – они просто слиплись, но не сплавились. Пайка нижнего резистора R5 получилась качественной, все шарики припоя в пасте слились вместе.

3. Когда Вы паяете простые компоненты, типа резисторов и конденсаторов, то количество наносимой пасты не играет особого значения. В этом случае пасту можно наносить в нужное место, просто выдавливая её из иголки тубы.

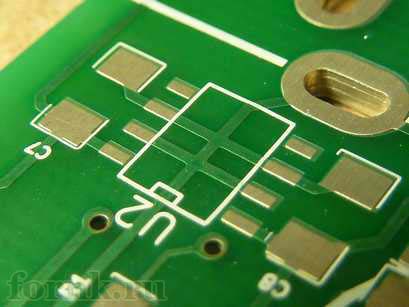

4. При пайке микросхем нельзя класть слишком много пасты, так как образующиеся шарики припоя могут замкнуть выводы микросхем, после чего излишки припоя придется убирать паяльником с жалом “волна”. С микросхемами типа SOIC или TQFP это делается просто. Сложнее обстоит дело с корпусами типа QFN, так как у них имеется на брюшке корпуса металлическое теплоотводящее основание, и будет неприятно, если припой замкнет на него, особенно если в нескольких местах. Для того, чтобы этого не произошло, пасту надо наносить тонким слоем (можно даже между ножками), не больше чем нужно, и стараться не наносить её за пределы паяемой области (особенно нужно обратить внимание, чтобы излишки пасты не попали под корпус QFN).

5. Перед пайкой микросхем необходимо, кроме покрытия дорожек на плате, еще и смазать паяльной пастой ножки микросхем. Особенно внимательно надо смазывать ножки микросхем QFN – паста должна надежно смочить выводы, и покрыть их тонким слоем. Ни в коем случае нельзя допускать попадания излишков пасты под основание корпуса QFN!

Корпус QFN для пайки требует специальной разводки печатной платы. Под корпусом у микросхемы QFN должна быть специальная площадка из фольги, и нужно, чтобы в центре было специальное отверстие диаметром около 1 мм для удаления излишков припоя. Кроме того, под корпусом микросхемы QFN не должно быть никаких посторонних переходных отверстий и токопроводящих дорожек.

7. Если паяемая плата имеет большие размеры, то при пайке платы желателен её нижний подогрев до температуры около 150 oC – чтобы избежать возможного коробления платы. Для этого имеются специальные паяльные ванны и стенды для монтажного подогрева.

8. Излишки олова, если они замкнули ножки микросхем, можно удалить жалом паяльника типа “волна”, или распушенными жилами провода МГТФ, если их приложить в нужное место и нагреть паяльником. При удалении излишков олова смачивайте поверхности пайки флюсом EFD Flux Plus 6-412-A no clean.

[Последовательность действий при пайке]

1. Поверхность платы очищается, обезжиривается и высушивается. Для ускорения сушки можно воспользоваться феном (температура струи воздуха 110..130 oC).

2. Печатная плата надежно фиксируется в горизонтальном положении.

3. Паяльная паста наносится на печатную плату в места будущей пайки. Можно наносить пасту и между ножками микросхемы, важно только при этом не допускать излишков пасты, и добиться чтобы вся паяемая поверхность была смочена пастой.

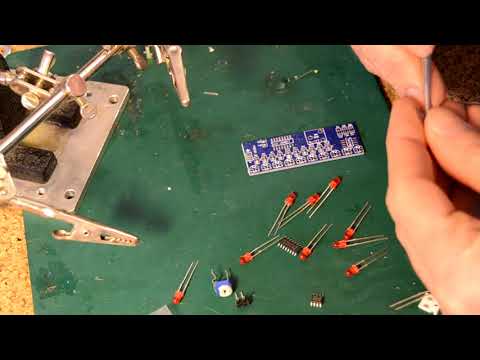

4. На плату устанавливаются мелкие детали (чип резисторы и конденсаторы).

5. Паяльной пастой смазываются ножки SMD микросхем и разъемов.

6. На плату устанавливаются SMD микросхемы и разъемы. Постарайтесь добиться точного совмещения ножек микросхем и контактных площадок на печатной плате. Если Вы нанесли слишком много паяльной пасты, то её излишки будут мешать визуальному контролю точности установки микросхем.

7. Включается (если он есть) нижний подогрев платы. Через пару минут фен устанавливается на температуру 150 oC и несильной струей воздуха осторожно (чтобы не сдуть детали) прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Если плата большая, то она должна быть установлена на инфракрасную печку настроенной температурой 150 oC.

8. Фен устанавливается на температуру около 250 oC (температура оплавления оловянно-свинцовой паяльной пасты около 200 oC), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку. Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, “уплыть”.

Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, “уплыть”.

9. В течении нескольких минут дают плате остыть, затем отмывают средством FLUX-OFF или спиртом.

На YouTube можно найти много видеороликов, иллюстрирующих процесс пайки.

[Ссылки]

1. Материалы для пайки и ремонта печатных плат site:ostec-materials.ru.

2. Безотмывочная паяльная паста EFD SolderPlus SN62NCLR-A site:clever.ru.

3. Как паять SMD-чипы с шагом ножек 0.5 мм.

Пайка SMD светодиодов на плату

Почему нужно паять SMD светодиоды?

При изготовлении светотехнических изделий, в которых применяются светодиоды поверхностного монтажа – пайка SMD светодиодов производится автоматически. Ручная пайка таких светодиодов может потребоваться в нескольких случаях – при ремонте устройств или при их макетировании в процессе проектирования изделия. Иногда паяют вручную при начале мелкосерийного производства новых изделий.

Ручная пайка таких светодиодов может потребоваться в нескольких случаях – при ремонте устройств или при их макетировании в процессе проектирования изделия. Иногда паяют вручную при начале мелкосерийного производства новых изделий.

В процессе ручной и механизированной пайки главная проблема при пайке светодиодов на плату – выдержать необходимый температурный режим и не перегреть корпуса светодиодов. Точнее на перегрев плохо реагируют полупроводниковые материалы светоизлучающего кристалла.

Последствием перегрева кристалла может быть ускоренная деградация светодиода, при которой:

- уменьшается яркость свечения светодиода;

- меняется оттенок света;

- светодиод может за считанные недели или даже дни почти погаснуть или физически выгореть от перегрева.

Процедура ручной пайки SMD-светодиодов на плату

Если вы будете ремонтировать светотехническое изделие с SMD-светодиодами, то процедура будет состоять из таких этапов:

- демонтаж светодиода, вышедшего из строя;

- подготовка места пайки нового светодиода;

- установка светодиода на место и его крепление;

- пайка светодиода;

- промывка пайки и ее защита.

Для демонтажа можно использовать обычный маломощный паяльник, например, мощностью 25 Вт. Ему утончают жало до 1 – 2 мм и облуживают кончик.

Если пайки были покрыты защитным лаком, то его или смывают, или аккуратно сдирают небольшую часть скальпелем или монтажным ножом. Очищенное место быстро прогревают жалом паяльника до расплавления припоя и «промокают» его кусочком экранирующей оплетки, снятой с кабеля. Можно для этой цели скрутить в «кисточку» несколько тонких проводков.

Так распаивают и очищают все контакты корпуса светодиода, после чего снимают его с платы. Контактные площадки на плате паяльником очищают от остатков припоя. Новый светодиод устанавливают на его штатное место. Смачивают контактные площадки и контакты SMD-корпуса спирто-канифольным флюсом и пропаивают их.

Делать это нужно быстро, чтобы не была превышена допустимая температура пайки светодиодов.

Полученные пайки должны иметь гладкую блестящую поверхность и полностью покрывать контакт на корпусе и контактную площадку на плате.

После проверки качества пайки они промываются спиртом от остатков флюса. После чего они и корпуса светодиодов защищаются от внешнего воздействия нанесением слоя защитного лака. Так паяют вручную при мелкосерийном производстве.

Если имеется возможность изготовления трафаретов для нанесения паяльной пасты на контактные площадки на плате, то одному человеку можно делать до 5 и более тысяч паек за смену. Паяльная паста – это смесь флюса и пылеобразного припоя.

Купить светодиоды для пайки можно на нашем сайте.

Не бойся SMD. Или как паять SMD-элементы

Смотрите также обзоры и статьи:

Здравствуйте!

Боитесь паять SMD-компоненты? Думаете, это удел прецизионных машин, а обычным людям даже не стоит соваться в эту степь? А вот и неправда! На самом деле всё достаточно просто. Смотрите в видео, как это делать.

youtube.com/embed/xt6Q-EqAmWw”/>

Для того, чтобы произвести монтаж деталей, нужен флюс. Он должен быть жидким, поэтому канифоль для этих целей практически не подходит. С другой стороны, нельзя использовать кислотосодержащие флюсы высокой активности. Обычно на флюсах пишут, предназначен ли он для пайки SMD-деталей, но ориентироваться стоит на пометки “безотмывочный” и “бескислотный”.

Жидкий флюс нужно наносить кисточкой, а пастообразный можно размазывать маленьким шпателем или другим плоским приспособлением.

Работать желательнее, конечно, паяльной станцией, потому что она имеет регулируемую температуру и можно выставить необходимую (пониже) для безопасной и комфортной пайки. Но и обычным паяльником всё должно хорошо получаться.

Выбрать хорошую паяльную станцию можно здесь.

Паяется всё очень просто. Сначала на всю поверхность запайки наносится флюс, потом при помощи пинцета нужной стороной устанавливается деталь, а затем достаточно дотрагиваться паяльником с капелькой припоя на конце к каждому выводу. При соприкасании жала паяльника и контактной площадки небольшая часть переносится на ножку, и микросхема припаевается к плате! Наилучший результат получается с жалом “микроволна”, но и обычным жалом можно сделать всю работу быстро и качественно.

При соприкасании жала паяльника и контактной площадки небольшая часть переносится на ножку, и микросхема припаевается к плате! Наилучший результат получается с жалом “микроволна”, но и обычным жалом можно сделать всю работу быстро и качественно.

Главное — не забывать подливать флюса, его много не бывает. Если что-то не получается – добавьте флюса и всё будет хорошо!

При правильной последовательности деталей весь процесс пайки занял у нас от силы 20 секунд.

С микросхемами работать немного легче, чем с мелкими двухвыводными компонентами, но ничего страшного. Таким же образом они паяются совсем без проблем.

Если припой тянется за жалом и ложится не ровно, ответ прост – снова добавьте еще флюса!

Как мы видим, предубеждение о том, что SMD-пайка это сложно и невыполнимо, сильно преувеличена. Вся современная техника активно движется в направлении миниатюризации, так что SMD-компоненты сейчас стали обычным явлением. И это значит, что их нужно уметь паять, И теперь вы это можете!

Поделиться в соцсетях

Как паять SMD компоненты паяльной пастой в домашних условиях?

SMD-компоненты представляют собой миниатюрные электронные детали, устанавливаемые на платы. При этом пайка выполняется не по привычной технологии, когда выводы деталей крепятся на отверстия платы и припаиваются с обратной стороны. Монтаж элементов SMD выполняется непосредственно на лицевой стороне поверхности, на которой расположены токопроводящие дорожки. Для этого применяется специальный флюс (паста).

При этом пайка выполняется не по привычной технологии, когда выводы деталей крепятся на отверстия платы и припаиваются с обратной стороны. Монтаж элементов SMD выполняется непосредственно на лицевой стороне поверхности, на которой расположены токопроводящие дорожки. Для этого применяется специальный флюс (паста).

Паяльная паста и ее свойства

Первоначально подобные составы применялись только в SMT-технологиях. Сейчас их область использования увеличивалась. В состав паяльной пасты для SMD входят следующие ингредиенты:

- Порошкообразный припой. Чаще всего подбираются сплавы на основе серебра, свинца или олова. Наибольшее распространение имеют пасты бессвинцового типа.

- Обезжиривающий припой.

- Связующие элементы. Они облегчают фиксацию элементов на поверхности плат. Чем больше размеры платы, тем более вязкой консистенцией должна обладать паста для пайки.

- Вспомогательные ингредиенты и активаторы.

Добиться качественной пайки можно только в той ситуации, если были соблюдены все условия и срок хранения паяльной массы. У большей части ингредиентов подобных составов срок годности не более полугода. Хранить их нужно при температуре +2…+10°C. В помещении не должно быть слишком холодно или жарко. Уровень влажности воздуха при этом не должен превышать 80%. Перед применением состава его нужно разогреть до комнатной температуры и лишь после этого открывать банку или извлекать субстанцию из шприца. В некоторых случаях на прогрев уходит около 5-6 часов.

Также необходимо учитывать, что со временем паяльная смесь утрачивает свои свойства. Подбирать материалы для пайки оловом или иными материалами нужно с учетом следующих требований:

- недопущение формирования шариков и разбрызгивания;

- высокая клеящая способность;

- стойкость к растеканию при первичном нагреве;

- отсутствие остаточного флюса;

- максимальный срок хранения.

Кроме того, материалы для паяльной пасты должны легко дозироваться и подходить для трафаретной печати.

Важные технические характеристики

Выбирать паяльную массу нужно с учетом ее физико-химических свойств. Эти характеристики находятся в прямой зависимости от ингредиентов состава. Такими свойствами являются:

- наличие/отсутствие свинца и легирующих наполнителей;

- форма и структура частичек;

- величина частичек по IliS;

- вязкость;

- степень паяемости, которая определяется загрязненностью и окисленностью частичек припоя.

Кроме того, пасты безотмывочного типа не провоцируют образование коррозии, а водосмывные — могут приводить к таким проблемам на участке пайки, так как в их составе присутствует ряд органических веществ.

Разновидности

Современный рынок предлагает продукцию от брендов ALPHA, HERAEUS, Felder и т.д. Все пасты для паяльных работ классифицируются по следующим признакам:

- по составу припоя — без галогена или галогенсодержащие;

- по необходимости в дополнительном отмывании;

- по типу припоя — без свинца или свинцовые;

- по температурным показателям — высоко-, средне-, низкотемпературные.

Если состав не смывается, в нем содержится канифоль. В такой ситуации для промывки элементов необходимо воспользоваться специальными растворителями.

Необходимо учитывать и то, что увеличение уровня паяемости элементов сопровождается снижением надежности фиксации. Например, составы с содержанием галогена обладают высокой технологичностью, однако их надежность находится на низком уровне.

Технология использования пасты

Перед тем как припаять SMD-элементы с применением паяльной пасты, необходимо изучить технологию работы с этим составом. Пользоваться им нужно следующим образом:

- для начала необходимо очистить, обезжирить и просушить плату;

- после этого плату необходимо надежно зафиксировать в горизонтальном положении;

- в отмеченных точках соединения равномерно наносится паста;

- мелкие детали устанавливаются на поверхность платы;

- иногда требуется дополнительная обработка составом ножек токопроводящих микросхем;

- прогревать установленные SMD-компоненты можно феном;

- когда припой полностью испарится, температуру плавки можно увеличить;

- паять необходимо осторожно, соблюдая все необходимые требования безопасности;

- после работы плату нужно остудить и промыть.

Для монтажа микросхем применяются паяльники с температурой в пределах +250…+300°С. Нежелательно брать для такой работы устройства с конусовидными насадками. Чтобы добиться максимальной эффективности, следует воспользоваться тонкой проволокой для контакта пасты с паяльным жалом.

SMD-компоненты также можно припаять по следующей схеме:

- детали устанавливаются на площадку;

- паяльная паста наносится на ножки;

- под воздействием паяльника пастообразная субстанция равномерно растекается по зоне контакта;

- элементы остывают и очищаются.

Для пайки кабелей паста наносится на них в зоне соединения. После этого к массе прикладывается паяльное жало.

Изготовление в домашних условиях

Иногда готовой паяльной массы не оказывается в наличии, поэтому полезно узнать о способах ее изготовления. Для этой цели необходимо подготовить паяльный жир и прутик припоя из свинца и олова. При отсутствии первого материала его можно заменить вазелином ЛТИ-120.

Припой необходимо размельчить с помощью надфиля или специальной насадкой для дрели. Готовая крошка должна состоять из мелких частичек. Она убирается в емкость, в которую добавляется вазелин в соотношении 1:1 и небольшое количество флюса.

Все компоненты самодельной пасты тщательно перемешиваются и разогреваются на водяной бане. Готовый состав можно хранить в крупном шприце. С помощью него пастообразная субстанция и будет наноситься на платы.

Для увеличения эффективности паяльной массы в нее можно добавить немного хлористого аммония. В готовой смеси концентрация этого ингредиента не должна превышать 5-10%. Заменить аммоний можно анилином солянокислым. Хранить вещества необходимо в герметичных емкостях и вдали от домашних питомцев и детей.

Преимущества применения

Паяльные пасты используются не только в быту, но и в промышленности. Такое обширное распространение этого материала объясняется следующими его преимуществами:

- возможность применения в производстве плат, на которых находятся мельчайшие элементы;

- пользоваться паяльной пастой можно даже без паяльника, но в таком случае потребуется специальная станция или фен для нагрева изделия и равномерного распределения ингредиентов по поверхности платы;

- пользоваться пастой для пайки можно в таких ситуациях, когда отсутствует возможность воспользоваться классическими инструментами.

Если нет возможности или желания самостоятельно изготавливать смесь, можно приобрести готовый вариант. Но нужно запомнить, что качественная паяльная паста стоит около 10 американских долларов за 50 г. Более дешевые варианты обладают низким качеством и могут не только не обеспечить достаточной надежности фиксации, но и привести к дополнительным проблемам при последующем использовании электронного изделия. Чтобы избежать проблем, покупать такие материалы лучше в сертифицированных магазинах или непосредственно у производителей.

Интересное о LED » Пайка светодиодов паяльником

Администратор

25 сентября 2020

Почему светодиоды соединяют с платой пайкой?

Пайка светодиодов паяльником используется в исключительно редких случаях:

- при макетировании новых устройств во время проектных работ;

- при индивидуальном или мелкосерийном производстве новых изделий;

- при ремонте аппаратуры и устройств, в которой использованы светодиоды, например, лент.

Термин пайка означает способ неразборного соединения двух или более контактирующих деталей из металла или с металлизированной поверхностью. Осуществляют ее заполнением промежутка между деталями легкоплавким металлом, который называют припоем. Перед пайкой поверхность металла должна быть очищена от окислов, масла, грязи и т. п. Чистят механически щеткой, ножом, жалом паяльника. Ее дополняют химической чисткой флюсом для пайки светодиодов. Он может быть, например, раствором канифоли в спирте, в виде геля или пасты из флюса с микрошариками припоя и др.

В качестве припоев используются легкоплавкие, т. е. с невысокой температурой плавления сплавы олова, свинца, серебра, кадмия и др.

Если для удержания деталей прочности материала припоя недостаточно, то соединяемые поверхности облуживают тонким слоем припоя, механически соединяют и пропаивают. Провода скручивают, выводы в металлизированных отверстиях загибают, корпуса светодиодов и др. элементов приклеивают к плате.

При массовом изготовлении светодиодных устройств – лент, ламп, линеек, модулей и пр. используют механизированные и автоматизированные способы пайки – групповыми паяльниками, с помощью паяльной станции, окунанием в ванночку с припоем, волной расплавленного припоя, горячим воздухом и др.

Процедура пайки светодиодов

Процедуру пайки мощных светодиодов можно разделить на два этапа:

- пайка самого корпуса светодиода к алюминиевой плате-радиатору;

- пайка выводов светодиода к контактным площадкам.

Корпус паяют нанесением паяльной пасты для пайки светодиодов, например, Mechanic MCN-300, состоящей из шариков размером 45 – 25 мкм припоя (63 части олова, 37 – свинца) и флюс-пасты.

Перед пайкой светодиодов на алюминиевую плату в домашних условиях наносят пасту на место пайки и на дно корпуса светодиода и прижимают. Устанавливают плату на утюг с терморегулятором и постепенно нагревают до расплавления пасты. Греть можно строительным феном, или на газовой или электрической плите. Температура пайки светодиодов не должна быть более 200 – 215℃. Время пайки не более 3 – 5 сек. Двигать плату можно только после её остывания.

Второй этап – пайка выводных площадок на корпусе, планарных и торцевых выводов.

Так же паяют SMD и COB-светодиоды. Работают паяльником с тонким узким жалом. Помещают пасту в зазор между контактами и разогревают паяльником. Время и температура те же.

Совет. До первой пайки светодиодов на плату своими руками потренируйтесь на неисправных деталях и платах. Перегрев контактных площадок и печатных дорожек на исправных может привести к их отслоению. Потом придется ставить проволочные перемычки или даже выбросить плату.

Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT

За последние несколько лет, технология поверхностного монтажа радиокомпонентов стала очень популярной и применяется при производстве большинства современных электронных устройств. Аббревиатура SMD расшифровывается как — surface mounted device, что в свою очередь можно перевести как «прибор монтируемый на поверхность». Собственно само название данной технологии полностью раскрывает ее суть — радиокомпоненты монтируются непосредственно на поверхность платы, но в отличии от навесных компонентов, SMD-компонентам не нужны специальные отверстия для монтажа.

Отсутствие специальных отверстий для установки радиокомпонентов позволило сделать печатные платы компактнее. Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Кроме того, большинство SMD-компонентов имеют миниатюрный размер, за счет того, что им не требуются крупные выводы, как у выводных компонентов. Но многие ошибочно считают, что все без исключения SMD-компоненты очень маленькие. Среди них довольно часто встречаются и крупные радиодетали, которые отличаются от своих “выводных” собратьев лишь типом выводов (что логично).

Но давайте перейдем к сути статьи, а именно вопросу — как же осуществляется пайка SMD-компонентов и можно ли реализовать ее в домашних условиях.

SMD и обычный электрический паяльник

Довольно часто при мелкосерийном производстве или производстве прототипов устройств специалисты используют обычные электрические паяльники. Как же паять SMD-компоненты с помощью контактного паяльника?

1. Сперва на место, где должен быть установлен компонент наноситься флюс.

2. Далее устанавливается сам компонент, который необходимо припаять.

3. На жало паяльника наноситься немного припоя. Главное не переборщить и не нанести слишком много.

4. Капля припоя наноситься на контакты компонента. Благодаря флюсу, припой хорошо растекается и надежно скрепляет компонент с контактом на плате.

Если припоя будет слишком много — место пайки выйдет неаккуратным. Излишки припоя с легкостью убаюкаться специальной лентой, или же просто жалом паяльника.

Для пайки SMD-компонентов обычным паяльником лучше заменить стандартное жало на тонкое. Если же такого нет, можно использовать и стандартное, но перед тем, как приступать к серьезной работе потребуется небольшая тренировка.

Плюсы такого способа в его простоте. Если есть обычный паяльник, то кроме него собственно ничего и не потребуется. Минусы также очевидны — скорость работы будет довольно низкой (особенно при отсутствии навыков пайки SMD).

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Пайка с помощью термовоздушной паяльной станции (фена)

Такой способ также часто используется при мелкосерийном производстве и ремонте. При этом, качество пайки будет гораздо выше, чем при использовании обычного паяльника. Пайка термовоздушной паяльной станцией, или феном происходит следующим образом:

1. На плату наноситься специальная паяльная паста.

2. устанавливается SMD-компонент который необходимо припаять.

3. компонент и место пайки прогреваются феном. При этом, из паяльной пасты испаряется флюс, а мельчайшие крупинки припоя плавятся и растекаются, припаивая компонент к контактам платы.

Плюсы такого метода — аккуратное место пайки компонента к плате и простота выполнения всего процесса. Главное не наносить слишком много пасты. При этом не всегда требуется нанесение дополнительной порции флюса, так как он уже содержится в пасте.

Минус такого способа всего один — термовоздушная паяльная станция может быть довольно дорогой. Также, поток воздуха воздействует не точечно, а на определенной области. Если не установить насадку для работы с миниатюрными SMD-компонентами, есть большая вероятность прогреть и расплавить припой на уже припаянных компонентах.

042-Пайка SMD компонентов.

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты. Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать. Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр). Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела). Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично. Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник.

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом. Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся. https://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 28 634 times, 3 visits today)

Пайка инфракрасной паяльной станцией

Домашняя реализация такого типа пайки может быть затруднительной, так как весь процесс осуществляется с помощью инфракрасной паяльной станции. Как видно из названия, нагревание флюса производиться с помощью инфракрасного излучения. При этом важен контроль температуры нагрева, а также не обойтись без подогрева самой платы. Это необходимо для предотвращения ее деформации при нагреве инфракрасным паяльником.

Существует множество видов инфракрасных паяльных станций, среди которых можно найти как любительские, так и профессиональные, предназначенные для работы на мелкосерийном производстве и в сервисных центрах. Единственный недостаток таких паяльных станций — высокая стоимость, в сравнении даже с хорошими термовоздушными станциями.

Как происходит процесс пайки с помощью такого оборудования?

1. Сперва на плату наносится паяльная паста.

2. Далее устанавливаются компоненты, которые необходимо припаять.

3. Компонент вместе с местом пайки прогреваются инфракрасным излучением, вследствие чего компонент надежно припаивается к месту пайки.

Существуют сложные, программируемые паяльные станции, которые способны самостоятельно припаивать элементы на плату. Достаточно лишь нанести на места пайки пасту и компоненты, а паяльная станция сделает все остальное. При этом, наблюдать за процессом можно с экрана монитора, отслеживая прогресс работы и температурные показатели.

Преимущество такого способа очевидны — с хорошей паяльной станцией процесс производства плат можно сделать полуавтоматическим. При этом, качество выполненной работы всегда будет на высоте. Но есть и некоторые недостатки — паяльная станция стоит довольно дорого, а для использования полуавтоматических станций требуются определенные навыки и знания.

Некоторые умельцы собирают свои собственные паяльные станции. Их стоимость гораздо ниже, чем у заводских, но сам процесс сборки и программирования довольно сложный.

Пайка в индукционной печи

Данный процесс применяется в промышленном производстве печатных плат. Он позволяет производить десятки, а то и сотни печатных плат в час, при этом, весь процесс может быть полностью автоматизирован. Как происходит процесс индукционной пайки и подготовка к нему?

1. На плату наноситься специальный трафарет.

2. Через трафарет, на плату наносят слоя паяльной пасты.

3. Далее, на плату устанавливаются компоненты.

4. Плата отправляется в индукционную печь, где и происходит весь процесс пайки.

Плюсы индукционной пайки — высокая скорость производства, возможность полной автоматизации процесса. Минусы — такое мини-производство сложно реализовать в домашних условиях. А по большей части это еще и не выгодно.

Так что в итоге?

Несмотря на сложность некоторых методов пайки, все их можно реализовать в домашних условиях:

- Пайка обычным электрическим паяльником наиболее доступный способ монтажа SMD-компонентов. После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов.

- Пайка термовоздушной паяльной станцией дает оптимальное качество пайки и не вызовет особых затруднений даже у новичков, но такая станция стоит гораздо дороже, чем обычный паяльник. Но если Вы истинный радиолюбитель и часто работаете с SMD-компонентами такие затраты будут оправданными.

- Инфракрасная паяльная станция обеспечивает отличное качество пайки. Если фирменная станция не по карману, можно попробовать собрать свою собственно, своими силами. Существует множество любительских проектов, где даже есть списки всех необходимых компонентов, а также можно загрузить прошивку с открытым исходным кодом. Но помните, что сборка собственной паяльной станции требует определенных навыков и знаний.

- Индукционная пайка наиболее сложная, так как требует наличия знаний, навыков и редких компонентов. Тем не менее, все это можно реализовать в домашних условиях, но подумайте — стоит ли оно того и нужно ли Вам производить платы устройств в около промышленных масштабах.

Подготовка радиоэлементов к пайке

В век нанотехнологий и всевозможной миниатюризации, несмотря на переход сборки электронных изделий на технологию поверхностного монтажа с использованием чип компонентов, некоторые компоненты доступны только в штыревом исполнении. Даже самые современные электронные изделия не могут быть изготовлены без них, т.к. данные компоненты дают более высокую механическую надежность по сравнению с SMD компонентами. Практически во всех современных телефонах или планшетах используются разъемы, смонтированные в отверстия. Также бывают ограничения, связанные с невозможностью использования чип-компонентов в высоковольтных цепях. В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

Рисунок 1,

Применение таких компонентов приводит к некоторым сложностям их монтажа в изделия. Первая проблема может быть обусловлена необходимостью лужения выводов, чтобы исключить некачественную пайку выводов из-за несоблюдения условий хранения компонентов. Никогда не знаешь, где и как они хранились перед тем, как попасть к вам в руки. Для данных целей существуют паяльные ванны с припоем (Рис.1). В таких ваннах можно лудить выводы перед пайкой на плату. А для исключения перегрева корпуса элемента во время лужения или пайки на плату используют теплоотводы (Рис.2). Для получения хорошего результата по пайке этой операцией лучше не пренебрегать. После лужения рекомендуется удалить остатки флюса с поверхности выводов.

Рисунок 2

Вторая сложность заключается в формовке выводов компонента. Как вы знаете, компоненты с радиальными выводами выпускаются не в формованном виде. И для того, чтобы смонтировать их на печатную плату, необходимо заранее формовать вывод согласно посадочному месту (Рис.3).

Рисунок 3

Виды формовок задает конструктор при разработке изделия согласно стандартам (например, ГОСТ 29137-91, ОСТ 92-9388-98). Формовать выводы вручную в производстве, где компоненты исчисляются тысячами, непозволительно трудоемко. Конечно, для малого количества компонентов можно изготовить индивидуальную оснастку для монтажника (Рис.4). Такие оснастки можно выполнить в большом количестве с разными размерами.

Рисунок 4

Но это все ручная работа. А предъявляемые к технологам требования по постоянному снижению трудоёмкости выпускаемых изделий никто не отменял. Когда изделия выпускаются серийно и массово, то без автоматических и полуавтоматических формовок не обойтись (Рис.5).

Рисунок 5. Формовщики ф. Olamef

В случае, если выводы необходимо просто обрезать на определенную длину без формовки, существуют другие установки (Рис.6).

Рисунок 6. Подрезчик Olamef TP/LN-500

Все эти приспособления позволяют подготовить элементы к монтажу, например, в машинах селективной пайки или волны припоя. После формовки и обрезки выводов элементы можно сразу установить на печатную плату согласно сборочному чертежу и провести пайку вручную или с помощью автоматизированных машин. Но что делать с компонентами, выводы которых сформованы без Зиг-Замка, если они устанавливаются на определенную высоту над печатной платой (Рис.7)?

Рисунок 7. Резисторы на высоте 1,0 мм.

Будем рассматриваем вариант, когда плата паяется на установке волны припоя или селективной пайки. В таких случаях возможно применение подкладок под элементы из разных материалов. Если есть текстолит, то можно вырезать на фрезерном станке полоски текстолита определенной толщины (Рис.8).

Рисунок 8. Подкладка толщиной 1,0 мм

Также можно использовать обычную резину заданной толщины. После пайки в установке, данные подкладки можно убрать из-под элементов. Только нужно убирать аккуратно, не повреждая паяльную маску на печатной плате.

Четвертой проблемой может быть плохое качество пайки выводов в монтажные отверстия. Зачастую это плохое протекание всего столбика монтажного отверстия припоем. Частично этого избежать мы можем как раз предварительным лужением выводов. Но когда мы монтируем многослойную плату, которая имеет большую теплоемкость, то пайка таких плат обычным паяльником является невыполнимой задачей. При пайке паяльником происходит недостаточный прогрев платы, отвод тепла по внутренним слоям, что приводит к ухудшению условий растекания припоя по паяемым поверхностям. При ручном монтаже можно использовать термостол (Рис.9).

Рисунок 9. Термостол для пайки

А в установках селективной пайки или волны припоя должны присутствовать модули преднагрева платы перед пайкой или во время пайки. Некоторые установки селективной пайки имеют даже два модуля преднагрева сверху и снизу (Рис.10).

Рисунок 10

Все эти оснастки, установки и машины облегчают работу, уменьшают трудоемкость и позволяют получить качество пайки. Если не пренебрегать данными рекомендациями, то качество пайки в вашем изделии будет соответствовать всем стандартам.

HowTo: Паять вручную – Пайка простых SMD-деталей

Все, что видишь, можно паять.

HowTo: пайка вручную – содержание

Просмотрите эту удобную таблицу, чтобы найти температуру, необходимую для этой задачи.

Потребовалось время, чтобы разобраться с этим, но теперь я, наконец, собираюсь объяснить, как паять устройства для поверхностного монтажа (SMD) вручную.

В наши дни я предпочитаю работать с деталями SMD. Я считаю, что с ними легче обращаться, легче паять и легче снимать, если мне нужно что-то изменить.

Здесь довольно много объяснений, поэтому я собираюсь разбить это на разделы. Это выглядит как много всего, но как только вы это сделаете, вы поймете, что, хотя для объяснения требуется много слов, сделать это совсем несложно. Вы можете припаять SMD-деталь всего за несколько секунд.

Вот все, что нужно, чтобы показать вам, как паять SMD детали:

- Инструменты

- Позиционирование

- Задача

- Сделай это с этим

- Проблемы при работе

- Не бойся

Помимо паяльника вам понадобится еще несколько инструментов.Если у вас новая чистая плата без припоя на контактных площадках, то все, что вам нужно, – это паяльник, немного припоя и пара пинцета.

Если ваша плата предварительно луженая или вы заменяете деталь, вам понадобится еще пара вещей.

Вот все, что вам нужно для худшего случая:

| Инструменты для пайки SMD деталей |

|---|

Это пара пинцета, 0,5-миллиметровый припой, припойный фитиль для очистки контактных площадок и пара кусачков для обрезки фитиля припоя, когда его конец заполняется.

Как только вы соберете свои инструменты, нам нужно поставить вас на место.

Как я уже упоминал в предыдущем посте о начале работы, позиция – все. Это важно при пайке деталей со сквозными отверстиями, и вдвойне важно при пайке деталей SMD.

Вот как это должно выглядеть:

| Положения рук |

|---|

Вы хотите, чтобы кончик утюга и край SMD-детали соприкасались под (близким) углом 90 градусов.На фото оно ближе к 120 градусам. Это не критично. Вы просто не хотите, чтобы угол был слишком широким. Вы хотите, чтобы сторона паяльного наконечника касалась конца SMD-части. Идея состоит в том, чтобы получить как можно большую площадь контакта между наконечником, SMD-частью и площадкой.

Что является критическим, так это положение левой руки и пинцета.

Вы, , должны держать левую руку и пинцет так, чтобы SMD-часть, которую вы держите в пинцете, была правильно выровнена с подушечками на плате.Подушечки на картинке слишком маленькие, чтобы не видеть, но деталь следует устанавливать параллельно длинному краю доски.

Сначала положите левую руку . Установите плату по размеру, затем поместите правую руку с паяльником.

Обратите внимание, что при этом ваши руки надежно опираются на верстак. Фактическая работа выполняется только движениями пальцев.

Я припаяю SMD конденсатор размером 1206 к печатной плате.

| Задача |

|---|

Детали размером 1206 велики для SMD.В других примерах я буду использовать детали меньшего размера.

- При необходимости очистите колодки.

Все контактные площадки на этой плате уже имеют припой. Плохо. Чтобы сделать это правильно, вам нужно, чтобы на одной контактной площадке была капля припоя, в то время как вторая контактная площадка была чистой и плоской.

Первое, что нужно сделать, это зачистить конец припоя. Я обрезаю конец, чтобы не мешал длинный хвост наполовину использованного фитиля.

| Закрепите фитиль припоя |

|---|

Закрепите его рядом с уже использованной секцией.Вы хотите избавиться от существующего припоя, но при этом не хотите тратить впустую свой припой.

- Добавьте немного припоя на кончик утюга.

Пока вы занимаетесь этим, повторяйте, что вы должны делать каждый раз, когда берете в руки утюг.

| Оловить наконечник |

|---|

Мы собираемся использовать луженое пятно на наконечнике, чтобы помочь отвести тепло к фитилю припоя.

- Очистите подушку.

Положите фитиль припоя на контактную площадку. Придавите его кончиком утюга и удерживайте пару секунд. Вы должны увидеть, как флюс в фитиле припоя начнет дымиться. Когда флюс начнет дымиться, подождите еще секунду или около того, а затем вместе поднимите утюг и фитиль с пэда.

| Очистить подушку |

|---|

Никогда, , никогда не перемещайте фитиль по подушке.Это очень хороший способ разрушить подушечку.

Если вам нужно нагреть другую часть пэда, поднимите кончик утюга и переместите его. Если вам нужно переместить фитиль, вы берете утюг и фитиль, затем кладете фитиль на новое место и прикладываете утюг.

| Чистые подушечки |

|---|

Я сделал и то, и другое. Что ж, это сила привычки, и это не займет так много времени, поэтому я просто сделал и то, и другое.

- Оловите подушку.

Очистив обе контактные площадки (обычный корпус для новой печатной платы), вам нужно будет добавить пятно припоя на одну из контактных площадок.

| Жестяная прокладка |

|---|

Нагрейте контактную площадку кончиком утюга и расплавьте небольшой кусочек припоя на контактную площадку.

- Расположите деталь.

Вы хотите, чтобы деталь была правильно размещена на своих контактных площадках. Расположите левую руку, затем переместите доску на место правой рукой.

Вы будете припаивать площадку к правому концу детали. Луженую площадку нужно положить вправо, чтобы до нее можно было дотянуться паяльником.

| Позиционируйте деталь |

|---|

На этом снимке я уже установил все на свои места, и у меня есть пятно припоя на кончике утюга.

- Прикрепите деталь вниз.

Нанесите наконечник с каплей припоя на место соединения контактной площадки и детали.Вы хотите использовать наконечник, чтобы размазать припой от контактной площадки к детали. Не , а перемещайте деталь или сдвигайте ее. После того, как вы намазали немного припоя на конце детали, снимите утюг с контактной площадки и дайте остыть.

| Прихватить деталь |

|---|

Деталь еще не разложена на плате. Не волнуйся. Это будет.

- Установите деталь правильно.

Прикрепив деталь вниз, вы можете отпустить ее.Сожмите кончики пинцета вместе, затем поместите их на детали. Где-то посередине верхней поверхности детали. Немного надавите на него, но не пытайтесь ни к чему принуждать.

Когда пинцет будет удерживать его, приложите кончик утюга к тому концу, который вы закрепили до этого, и расплавьте припой. Вы почувствуете крошечный «щелчок», когда деталь плотно прижмется к доске. Теперь снимите кончик утюга с подушки и дайте остыть.

Эти два шага выглядят так:

| Правильно установите деталь |

|---|

- Припаяйте вторую площадку.

Теперь, когда деталь находится в нужном месте и плоско на доске (и прижата вниз, поэтому не может двигаться), пора сделать правильный стык на свободном конце.

Расположите плату так, чтобы свободный конец детали был доставлен кончиком паяльника.

Приложите кончик утюга к стыку детали и колодки. Нагрейте деталь и площадку, затем расплавьте припой на стыке (, а не на жало паяльника).

| Припаяйте другую площадку |

|---|

Снимите утюг с соединения и дайте ему остыть.Просмотрите его. Он должен быть чистым и блестящим, а припой должен обеспечивать плавное соединение с контактной площадкой и деталью.

Если соединение тупое или зазубренное, нанесите утюг и добавьте пятно припоя. Проверьте это еще раз.

Если есть большой шарик припоя, соединяющий деталь и контактную площадку, вам следует протереть кончик утюга и приложить его к стыку. Растопите мяч, затем снимите кончик утюга с шарнира. Лишний припой должен идти вместе с наконечником. Если припоя по-прежнему слишком много, очистите наконечник, нагрейте шарик и удалите еще немного припоя.

- Перепаяйте первый стык.

Первый стык не был правильно припаян, его просто приклеили, чтобы скрепить детали. Теперь нам нужно сделать это как следует.

Переставьте плату так, чтобы можно было добраться до первого стыка кончиком паяльника. Приложите кончик утюга к стыку и расплавьте немного припоя на стыке (, а не на кончике утюга). Снимите утюг, осмотрите и очистите стык так же, как вы делали первый.

| Перепаять первый стык |

|---|

- Готово.

Если вы сопровождали меня, у вас будет деталь размером 1206, аккуратно припаянная к печатной плате.

Моя выглядит так:

| Выполнено |

|---|

На самом деле при этом может возникнуть только одна серьезная проблема.

Иногда вы будете покачиваться в неподходящий момент, и ваша деталь не будет выровнена. Это может произойти только тогда, когда вы закрепите первый сустав.

Поскольку припаян только один конец, это довольно легко исправить.

Я собираюсь выполнить установку детали размером 0805 (которая меньше, чем 1206) и показать вам, как исправить смещенную деталь. На этот раз я не буду добавлять столько комментариев – это будут просто картинки и объяснение того, как исправить ошибку.

Ой! Получил криво.

Без пота.

Возьмите его пинцетом и приложите кончик утюга к суставу.

Когда припой расплавится, воспользуйтесь пинцетом, чтобы выровнять деталь. Убедитесь, что он ровно сидит на подушках.

Снимите утюг и дайте припою остыть, прежде чем снимать пинцет.

| Выпрямить |

|---|

| Фиксированный |

|---|

Теперь займемся остальным.

Вы можете использовать эту технику на любом SMD компоненте любого размера. 0805, 0603, 0402 и 0201. Если вы их видите, вы можете их припаять.

Я собираюсь выполнить установку компонента размером 0402. Без комментариев. Я просто хочу показать вам, что это возможно. Я собирался показать, как паять детали 0201, но я испортил фотографии и использовал деталь 0402 – и припаял ее к контактным площадкам 0201.

Об этой последней фотографии нужно сказать две вещи:

- Мне пришлось достать свою хорошую камеру, чтобы сделать этот снимок, потому что у EyeGore недостаточно разрешения.

- Красные точки в кружке – это детали размером 0201, которые я установил на эту плату несколько месяцев назад.

Я сделал ту деталь размером 0402 с изношенным концом, и доска болталась на верстаке – во время работы ее держали только пальцами. Это яркий пример, показывающий, что не только легко паять SMD-детали, но и что это можно делать в менее чем идеальных условиях.

Как и все, это требует практики. Начните с деталей размером 1206 и постепенно переходите к более мелким.

Помните:

Все, что видишь, можно паять.

Последнее слово:

Никогда не держите на рабочем столе более одного значения пассивного компонента одновременно. Конденсаторы SMD не маркируются. И индукторы тоже. Маркированы резисторы, но только типоразмера 0805 и больше.

Если смешать разные значения, возникнут проблемы. Вы не можете отличить их друг от друга, когда они установлены, и это может вызвать самые разные проблемы с вашей схемой.

Вы можете проверить значения измерителем, пока детали все еще находятся на столе, но это боль.

Самый безопасный вариант – установить все одно значение на вашей плате, затем упаковать оставшиеся части и убрать их перед выполнением следующей части.

Сделайте вашу жизнь проще. Только одно значение деталей на скамейке в любое время. Ваши нервы будут вам благодарны.

HowTo: пайка вручную – содержание

Пайка SMD: инструменты и методы

SMT (технология поверхностного монтажа) или SMD (устройства поверхностного монтажа) стал популярным по нескольким причинам.Прежде всего, он экономичен и требует меньше места по сравнению с компонентами со сквозным отверстием. Как следует из названия, SMD монтируется непосредственно на поверхности верхней или нижней стороны печатной платы, а компоненты THT вставляются в печатную плату. Компоненты SMD экономят много монтажных площадей на печатной плате. Кроме того, компоненты SMD относительно меньше по размеру, что снижает общий размер и сложность печатной платы. Многие любители и производители считают пайку SMD сложной задачей, но это далеко от реальности.Все, что для этого нужно, – это правильный инструмент и немного практики.

В этой статье мы познакомимся с методами пайки SMD и тем, что вам следует знать об этом. Мы сосредоточились только на методах, которые в основном используются любителями, а не на заводах. Прежде чем приступить к пайке компонентов SMD, вы должны кое-что узнать о самих компонентах SMD.

Размер упаковки:

Размер – очень важный фактор, когда речь идет о компонентах SMD. Пассивные компоненты, такие как резисторы, конденсаторы, диоды, выпускаются в корпусах разного размера, например 1206, 0805, 0603 и т. Д.Эти числа обозначают фактический размер этого компонента. Всегда помните об этом при разработке печатной платы для вашего проекта и покупке SMD-версии этого компонента. Потому что это очень неприятно, когда вы покупаете полную упаковку резистора SMD 1206, а позже выясняется, что все посадочные места на печатной плате – 0603!

Другие компоненты, такие как транзисторы и микросхемы, также имеют другие корпуса. Для SMD-транзисторов общего назначения в основном используется SMT-корпус SOT23 (Small Outline Transistor). SOT23 обычно имеет три вывода транзистора, два из которых на одной стороне, а третий вывод – на другой стороне.Но у него может быть больше контактов в зависимости от характера ИС, для которой он используется. Например, небольшие интегральные схемы, такие как операционный усилитель и т. Д.

Интегральная схемаSMD поставляется в различных корпусах, как вы можете видеть выше. И у каждого из них есть своя зона, где она больше всего подходит. Однако SOP (Small Outline Package) и QFP (Quad flat pack) обычно используются любителями и производителями из-за более легкого обращения и сборки. С учетом сказанного давайте поговорим о том, как паять эти компоненты.

Методы пайки SMD:

Пайка компонентов SMD поначалу может показаться сложной, но это не так сложно, если вы знаете правильную технику и имеете подходящий инструмент для этого. Существуют разные методы пайки SMD. Из них эти три типа чаще всего используются производителями.

1. Ручная пайка

2. Пайка горячим воздухом

3. Пайка горячей пластиной

Ручная пайка:

Ручная пайка – это самый традиционный способ пайки SMD-компонентов.Делается это с помощью паяльника. Вначале это может быть сложно, но через несколько дней практики вы к этому привыкнете. Вам понадобится паяльник с очень тонкими жалами (желательно с контролем температуры), чтобы получить лучшую точность, много флюса и немного терпения.Обычно вы можете паять корпуса 1206 и 0603 вручную без особых проблем. Но если вы сделаете это меньше, вам может понадобиться микроскоп или увеличительное стекло, потому что они такие крошечные. Давайте посмотрим, как паять компоненты SMD шаг за шагом.

- Сначала добавьте флюса на посадочные места печатной платы. Это поможет удержать припой на месте.

- Добавьте немного припоя в одну контактную площадку.

- С помощью пинцета возьмите компонент SMT и совместите его с посадочным местом на печатной плате.

- Наконец, осторожно прижмите компонент к контактной площадке, нагревая его паяльником

- Для микросхем и компонентов с более чем двумя-тремя контактами сначала припаяйте диагональные контакты, это поможет вам удерживать ИС на месте.

- Затем припаять остальные штырьки

Пайка горячим воздухом:

Этот метод пайки немного проще, чем паяльник.В этом процессе вместо паяльника для монтажа компонентов используются термовоздушная станция и паяльная паста. Вот пошаговые инструкции по выполнению пайки горячим воздухом.- Сначала наносится паяльная паста на следы.

- Специальный трафарет облегчает этот процесс, но если у вас его нет, используйте ручку для паяльной пасты или нанесите инъекцию на контактные площадки.

- Разместите все компоненты по очереди. Затем установите температуру на станции горячего воздуха примерно на 300-350 градусов C и выставьте доску горячим воздухом.

- Когда паста начинает таять, она автоматически засасывает компонент на свое место.

- Следует помнить одну важную вещь: перегрейте любой компонент, так как это может привести к его необратимому повреждению.

- Изучите техническое описание компонента, чтобы понять его температурный профиль. В случае светодиода подайте тепло снизу печатной платы.

Горячая пластина для пайки:

Этот процесс аналогичен пайке горячим воздухом, но вместо ручного нагрева компонентов по одному здесь используется нагретый слой для нагрева всей печатной платы, что позволяет паять все компоненты сразу.

Вы можете купить имеющуюся в продаже станцию с подогревом или изготовить ее самостоятельно, используя простой утюг для одежды. Это очень быстрый и чистый метод по сравнению с двумя другими, упомянутыми выше. Единственным недостатком является то, что этим методом можно припаять только одну сторону печатной платы, а это неприятно!

инструментов:

Для чистой пайки всегда необходимы соответствующие инструменты. Также это облегчит нашу жизнь.

Пинцет:

Пинцет очень важен при пайке компонентов поверхностного монтажа.Потому что вы просто не можете схватить SMD резистор или конденсатор или какие-либо компоненты голыми руками. Также это поможет вам правильно выровнять компоненты. Кроме того, использование пинцета при работе с компонентами устраняет риск повреждения деталей статическим электричеством.

Поток:

Хорошее количество флюса всегда делает пайку аккуратной и качественной. Флюс удаляет окисление на плате и предотвращает окисление паяных соединений и обеспечивает лучшую адгезию. Перед нанесением паяльной пасты на печатную плату используется жидкий флюс.Флюс бывает разных форм, таких как паста, ручка и шприцы. Ручка флюса в основном используется в процессе пайки SMD.

Трафарет:

Трафарет для печатной платы – это не что иное, как лист нержавеющей стали, на котором вырезаны отпечатки компонентов. Трафареты используются таким образом, чтобы они были выровнены по плате, чтобы они соответствовали отпечаткам, и паяльная паста может быть легко нанесена на контактные площадки. Трафарет для печатной платы не требуется, но он, безусловно, пригодится, если на печатной плате слишком много посадочных мест или вам нужно массово производить ту же плату.

Паяльная подставка:

Подставка для пайки помогает удерживать печатную плату на месте во время пайки. На рынке представлено несколько вариантов таких стендов. Некоторые из них поставляются со встроенным увеличительным стеклом, которое хорошо подходит для пайки SMD. Также купите стойку, которая будет более прочной и менее подвижной при пайке.

Оплетка для демонтажа / Насос:

Они могут очень пригодиться, если вам нужно немного переделать вашу печатную плату, и это сделает переделку легкой задачей, если вы знаете, как их использовать.И фитиль, и насос работают одинаково, в то время как фитиль удаляет припой за счет снятия стыков, однако насос всасывает их с помощью механизма воздушного насоса.

Паяльная станция горячего воздуха:

Эта станция станет очевидной, если вы решите паять компоненты S.MD горячим воздухом. Это оборудование выполняет пайку путем продувки стыка горячим воздухом. Температура выходящего воздуха обычно колеблется от 100 до 300 и может варьироваться от модели к модели.

Наконец, важно попрактиковаться в пайке компонентов SMD, чтобы научиться этому.Вы можете выбрать метод пайки, соответствующий вашему времени, бюджету и требованиям к качеству.

Надеюсь, эта статья дала некоторые идеи и полезные советы по пайке компонентов SMD. Если вы чувствуете, что мы упустили какой-либо важный аспект пайки SMD, оставьте комментарий ниже. Также просьба оставлять свои вопросы, отзывы об этой статье в поле для комментариев ниже. У нас есть больше ресурсов по проектированию и сборке печатных плат, ознакомьтесь с ними.

Ручная пайка для поверхностного монтажа | Уэйн и Лэйн

Это обзорная страница компонентов, предназначенных для поверхностного монтажа вручную.Это часть нашей пайки для поверхностного монтажа может быть проще, чем вы думаете! ряд.

При ручной пайке используются утюг, припой, припой и иногда флюс для прикрепления компонентов поверхностного монтажа к печатной плате.

Инструменты

Паяльник с регулируемой температурой

Утюг без температурного контроля за 10 долларов – не лучший вариант для изучения пайки SMT. Вам не нужен дорогой утюг, но вам нужно уметь контролировать температуру.

Один из утюгов, который нам нравится здесь, в Wayne and Layne, – это Weller WCL100.Ручка идет от 0 до 5, вместо того, чтобы напрямую регулировать температуру, но мы сделали много хороших стыков с этим маленьким парнем. Это относительно недорого, около 50 долларов. Он поставляется с наконечником ST3, который может быть шире, чем вы привыкли, но на самом деле относительно полезен для пайки. Многим людям может быть удобнее использовать ST7 или ST8.

Припой

Для ручной пайки поверхностного монтажа мы предпочитаем использовать свинцовый припой 60/40 0,015 ″. При необходимости можно использовать бессвинцовый припой, а для некоторых методов может пригодиться более толстый припой.

Фитиль для припоя

Одна вещь, которую мы считаем важной для ручной пайки SMT, – это фитиль припоя. Это также известно как оплетка для распайки. Он сделан из тонкой медной проволоки в плоской оплетке, иногда с флюсом. Помогает удалить припой.

Пинцет

Пинцет с острым концом необходим для перемещения и удержания компонентов поверхностного монтажа. Нам нравятся те, у которых изогнутый кончик. Вы можете получить достойные примерно за 6 долларов в магазине на нашем веб-сайте.

Некоторые люди используют инструменты вакуумного захвата, чтобы подбирать и размещать компоненты.Мы этого не делаем.

Флюс

Мы не всегда используем флюс при ручной пайке плат SMT, но некоторые люди этим доверяют. Флюс обычно используется при ручной пайке SMT, потому что более тонкий припой обычно содержит меньше флюса, а паяные соединения SMT часто нагреваются более одного раза, поэтому небольшой флюс, который был там с самого начала, был израсходован.

Лупа и свет

Вам понадобится много света при пайке SMT, и вам может потребоваться некоторое увеличение во время работы. Есть хорошие козырьки на голову с 2-мя.5-кратное увеличение, как у OptiVisors, а также у ламп со встроенными лупами.

Когда вы закончите работу, вам может понадобиться что-нибудь вроде 10-кратной лупы, чтобы проверить свою работу. Есть даже 10-кратные лупы со встроенным освещением!

Методы

Удаление припоя с помощью фитиля для припоя

Для использования наложите тесьму на стык и положите утюг поверх тесьмы. Тепло (и флюс) затягивает припой в оплетку. Используйте конец тесьмы, и если он не работает, сначала отрежьте небольшой кусок тесьмы от катушки и используйте его.В зависимости от обстоятельств тепло может перемещаться по оплетке вместо того, чтобы нагревать область стыка. Если оплетка старая, флюс может не подойти. Вы можете добавить флюс, чтобы зарядить тесьму.

Пайка резисторов и конденсаторов

Такие вещи, как резисторы и конденсаторы, часто имеют форму маленьких прямоугольников, где два противоположных конца являются контактами. Чтобы припаять их вручную, добавьте немного припоя на одну площадку на плате. С помощью пинцета удерживайте компонент на плате так, чтобы один конец находился над припоем.Прикоснитесь утюгом к штырю на контактной площадке с припоем. Компонент должен плотно прилегать к плате, а оба конца должны совпадать с контактными площадками. Добавьте немного припоя на другой конец, создав «галтели» между контактной площадкой и компонентом. В идеале на конце не должно быть большого шарика припоя. Если есть, используйте фитиль для припоя, чтобы удалить лишний припой.

Пайка SOIC и прочего с торчащими ножками

Распространенным более крупным чипом для поверхностного монтажа является SOIC.Это расшифровывается как «мелкоконтрастная интегральная схема». Добавьте немного припоя на одну площадку на плате. Воспользуйтесь пинцетом, чтобы совместить чип с контактными площадками на доске. Слегка надавите пинцетом, вдавив микросхему на плату, в припой, а затем прикоснитесь утюгом к контакту на контактной площадке с припоем. Микросхема должна плотно прилегать к плате, а все штыри должны быть на одной линии с контактными площадками. Вы можете повторно нагреть пэд несколько раз, чтобы чип полностью прижался вниз, а пэды выровнялись.Припаяйте другой штифт с другой стороны, чтобы закрепить (или «зафиксировать») микросхему на месте.

Припаиваем остальные контакты. Когда закончите, осмотрите доску. Исправьте любые перемычки припоя. Небольшие перемычки можно легко закрепить, просто нагревая соответствующие штыри и «вытягивая» припой, а более крупные перемычки можно легко закрепить с помощью фитиля для припоя.

В качестве альтернативы, если вы не хотите паять каждый вывод по одному, после того, как вы закрепили чип на месте, добавьте много припоя на контакты и контактные площадки.Затем используйте фитиль для припоя, чтобы очистить его.

Паяльная пайка

Пайка волочением – еще один метод быстрой пайки многополюсных корпусов. Идея состоит в том, чтобы закрепить чип, нанести флюс на выводы, а затем провести шарик припоя по контактам. Припой пойдет туда, куда нужно.

Мы нашли короткое видео, показывающее основы техники.

В Интернете доступны другие видео и учебные пособия. Если вы найдете тот, который вам действительно нравится, напишите об этом на форуме или свяжитесь с нами, и мы постараемся выделить его здесь.

Приключений в пайке SMD – часть 1: вручную

Некоторое время назад я писал о своей установке для пайки SMD. Это был очень общий обзор и в основном о комплекте.