10 важных советов как использовать толщиномер!

Купить толщиномер не проблема. Можно поискать прибор в наличии в своем городе, купить б/у модель на сайтах объявлений или же заказать его в интернет-магазине. И вроде бы ничего сложного: открыл упаковку, включил прибор, прислонил к поверхности, посмотрел значение и сравнил их с таблицей толщины краски различных авто.

В случае, если кузов автомобиля был поврежден, а затем подвергался ремонту с помощью шпатлевки, вы легко и быстро определите эти места. Но если ремонт выполнен профессионально, с тонкой перекраской или заменой деталей, тогда без следующих советов, которые нужно знать как «Отче наш», вам не обойтись.

ОСНОВНЫЕ МОМЕНТЫ, КОТОРЫЕ НУЖНО ЗНАТЬ

Большинство автомобилей с завода имеют толщину лакокрасочного покрытия в пределах 80-170 микрон. Толщина слоя краски зависит от нескольких факторов: способ нанесения, тип краски (акрил, лак), марка материала, количество слоев и т. п. Всё это влияет на уровень ЛКП автомобилей, поэтому не может быть единого строгого параметра толщины. К примеру, возьмем автомобиль, у которого допустимый разбег значений толщины на наружных поверхностях составляет 20-30 микрон. Чтобы было понятнее: Нормальные допустимые показатели: 90-115, 125-150, 160-180. Ненормальные показатели будут: 85-150, 50-110 или 120-180. В некоторых случаях, детали, подвергшиеся ремонту, показывают более тонкий слой.

п. Всё это влияет на уровень ЛКП автомобилей, поэтому не может быть единого строгого параметра толщины. К примеру, возьмем автомобиль, у которого допустимый разбег значений толщины на наружных поверхностях составляет 20-30 микрон. Чтобы было понятнее: Нормальные допустимые показатели: 90-115, 125-150, 160-180. Ненормальные показатели будут: 85-150, 50-110 или 120-180. В некоторых случаях, детали, подвергшиеся ремонту, показывают более тонкий слой.

Важно! Кузовные детали, несоприкасающиеся с агрессивной окружающей средой, такие как: стойки дверных проёмов, пороги, детали внутри капота, багажника и салона авто, имеют толщину покрытия на 30-50% ниже наружных деталей. Это правило относится абсолютно ко всем автомобилям!

- Толщина на крыше, дверях, капоте, багажнике кузова авто снаружи не должна превышать 180 мкм. и при том быть меньше 80 микрон.

- Разброс значений во время измерения на одной детали не должен превышать 15-20 микрон, а в целом по машине – 20-30 микрон.

- Толщина внутреннего пространства, стоек, проемов, деталей под капотом и в багажнике, должна быть меньше наружной на 30-50%.

- Каждая деталь измеряется в нескольких местах в 3-4 замера. Это нужно по 2-м причинам. Во-первых, если окраска производилась пятном, во-вторых, для определения деталей, которые были заменены на новые.

- Толщина покрытия автомобиля от 180 до 280 микрон свидетельствует о наличии второго слоя краски.

- Толщина от 300 микрон свидетельствует о применении в ремонте шпатлевки.

- Если у вас возникли подозрения по поводу правой двери, проверьте и сравните ее значения с толщиной покрытия левой двери. В идеале автомобили должны быть окрашены одинаково симметрично.

- Если проверка авто толщиномером определила, что ремонту подвергалось переднее крыло и задняя дверь, в 80% случаев водительская дверь тоже пострадала в ДТП и была заменена.

- Не забывайте основательно проверить стойки крыши и дверные проемы. Если обнаружили на этих деталях симметричное наличие шпатлевки, то это указывает об автомобиле-конструкторе.

- В случае проверки авто с нанесенными защитными пленками, толщина будет превышать оригинальный заводской слой на постоянную величину. Определить толщину пленки не составит труда.

КУЗОВ С ЗАМЕНОЙ ДЕТАЛЕЙ? КАК ИЗМЕРИТЬ И ОПРЕДЕЛИТЬ

Если после проверки автомобиля у вас остались подозрения, скорее всего это те места, где ремонт выполнялся с заменой пострадавшей части на новую. Толщина покрытия в этом случае может не значительно превышать заводскую. А в некоторых случаях наоборот, может отклониться в меньшую сторону. Важно знать, что разбег значений ЛКП на всей поверхности не должен превышать 15-20 микрон (см. пункт 2). Для этой проверки сделайте 7-10 измерений, 4 из которых будут в углах детали (самые не ровные места металла), в случае ремонта здесь будут максимальные отклонения от нормы.

После всего вышесказанного рекомендуем попрактиковаться и «набить руку». Проверьте 5-10 автомобилей, используя наши рекомендации и советы.

Теперь вы готовы профессионально и самостоятельно оценить автомобиль. Желаем удачи в проверках и поисках автомобилей!

Как пользоваться толщиномером

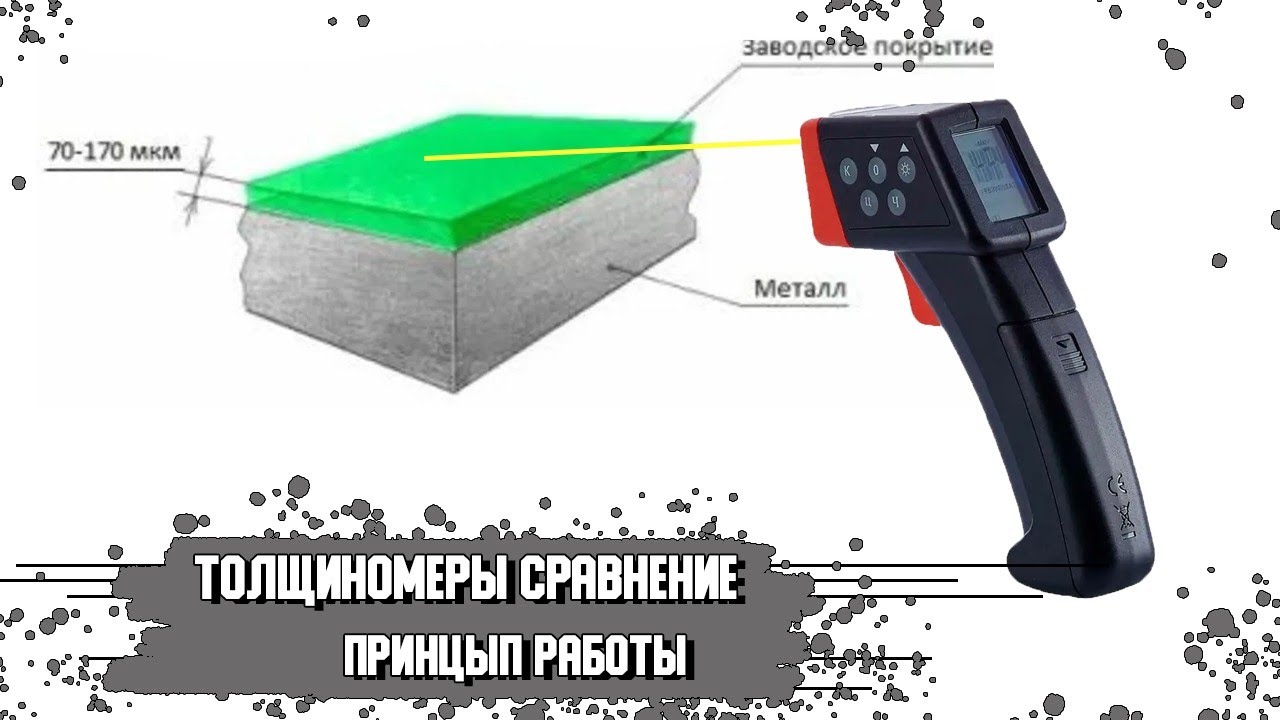

Толщиномер — это устройство, предназначенное для измерения толщины лакокрасочного покрытия кузова авто. Современные виды приборов могут выполнять замеры неразрушающим способом, то есть без нарушения целостности обследуемых объектов. Во время производства автомобилей краску на корпус наносят очень тонким слоем (около 0,1 мм).

По толщине слоя краски можно определить, подвергался ли автомобиль ремонту или повторной покраске. Это означает, что можно выяснить, попадало ли транспортное средство в аварии.

Во время проверки толщиномер покажет, что толщина краски на конкретном участке кузова больше, чем должна быть.

Во время определения толщины слоя краски нужно соблюдать такие правила:

- Желательно заранее записать информацию о ЛКП конкретного автомобиля. Ее можно узнать на сайте завода-производителя.

- При измерении поверхность кузова должна быть сухой и чистой.

- Прибор устанавливают только на ровную поверхность, чтобы датчик плотно прилегал к кузову.

- Замеры выполняют с обеих сторон кузова.

- Каждый элемент проверяют не менее 5 раз;

- Замер толщины нужно проводить по центру детали и по ее периметру.

- Рельефные элементы проверяют минимум 5-7 раз на различном расстоянии от пиков рельефа во все стороны.

- Если замечены единичные отклонения на одной детали, то следует выполнить дополнительные замеры участка.

Принцип работы и виды

В зависимости от используемой технологии толщиномеры подразделяются на такие виды:

- электромагнитные;

- ультразвуковые;

- магнитные;

- вихретоковые.

Недорогие устройства функционируют на основе электромагнитной индукции. Такие толщиномеры можно использовать только для стальных кузовов. Если деталь пластиковая, то прибор не сможет определить толщину краски.

В большинстве современных автомобилей передние крылья и бамперы сделаны из пластика. Для них необходимо использовать ультразвуковые толщиномеры, которые уже считаются профессиональным оборудованием.

Наименьшая точность у магнитных устройств. Качество измерения напрямую зависит от магнетических свойств металла.

Точность вихретоковых приборов зависит от токопроводимости материала. Такие толщиномеры качественно измеряют слой ЛКП на алюминиевых и медных деталях.

О чем говорят показатели прибораЧем больше значение отклоняется от стандартных показателей, тем серьезнее были повреждения кузова. К примеру, если на капоте толщина лакокрасочного покрытия на 50 мкм больше, чем на остальных частях, то это свидетельствует о перекраске (вероятнее, что без ремонта). Если показатель отличается от стандартного на 100-150 мкм или более, то деталь точно рихтовалась и шпаклевалась. Отклонения в 1000 мкм говорит, что автомобиль попадал в серьезную аварию, а владелец, сэкономив на ремонте, просто все выровнял шпаклевкой.

Если показатель отличается от стандартного на 100-150 мкм или более, то деталь точно рихтовалась и шпаклевалась. Отклонения в 1000 мкм говорит, что автомобиль попадал в серьезную аварию, а владелец, сэкономив на ремонте, просто все выровнял шпаклевкой.

В некоторых случаях есть исключения, когда высокие значения являются нормой. Обычно это касается автомобилей VAG (Volkswagen AG) и Jaguar. Их еще на заводе отправляют на повторную окраску.

Также исключениями являются мелкосерийные авто, которые собираются и красятся вручную. У них толщина ЛКП может быть любой.

Можно ли обмануть толщиномерДаже точное устройство можно обмануть. В некоторых автосервисах мастера красят детали именно «под толщиномер». Но зачастую продавцы автомобилей, попавших в аварию, просто заменяют поврежденные детали на новые, чтобы толщиномер не смог ничего обнаружить.

Главная страница

О КОМПАНИИ

Статьи

Как пользоваться толщиномером

позвоните мнезапись на сервис

Cайт не является публичной офертой.

Все содержащиеся на Сайте сведения носят исключительно информационный характер и не является исчерпывающими.

Все условия приобретения автомобилей, цены, спецпредложения и комплектации автомобилей указаны с целью ознакомления. Комплектации и цены могут быть изменены без предварительного оповещения. ¹ Рекомендованная розничная цена с учетом специального предложения

© 2023, все права защищены

Cделано в UDP Auto

Обратный звонок

Как использовать ультразвуковой толщиномер

UTG-1500 — это усовершенствованный легкий ультразвуковой толщиномер, удобный в использовании и достаточно прочный для работы в суровых условиях.

- Используя новейшие схемы микрокомпьютера, этот прибор сочетает в себе высокую точность и малое время измерения.

- Предлагает широкий диапазон измерения в сочетании с высоким разрешением.

- Способен измерять любой материал, через который могут проходить звуковые волны, при условии, что верхняя и нижняя поверхности объекта параллельны.

Калибровка

1) Нанесите небольшую каплю контактного геля на тестовый образец калибровочного блока №12 в нижней части прибора.

2) Нажмите кнопку калибровки #8, и на дисплее замигает надпись «cal».

3) Нажмите датчик №7 на калибровочном блоке №12, убедившись, что на дисплее появился индикатор соединения. Показание должно быть 0,197 дюйма (5 мм). Это будет мигать с «cal». Удерживая зонд на блоке, нажмите CAL для сохранения. Снимите датчик с блока. Нажмите щуп на тестовом блоке еще раз, чтобы убедиться, что показание составляет прибл. 0,197”.

4) Результат калибровки будет автоматически сохранен после подтверждения. Эта процедура позволяет убедиться, что устройство работает правильно. Теперь пришло время настроить UTG-1500 на правильное чтение партии/материала.

Выбор материала

1) Нажмите кнопку «Выбрать», чтобы войти в состояние выбора материала, и нажмите кнопку +, чтобы выбрать один из 11 распространенных материалов. Пожалуйста, смотрите таблицу ниже для списков материалов. На дисплее будет отображаться только код (cd01) при переключении процесса выбора материала. Нажмите кнопку Выбрать, чтобы подтвердить выбор.

Пожалуйста, смотрите таблицу ниже для списков материалов. На дисплее будет отображаться только код (cd01) при переключении процесса выбора материала. Нажмите кнопку Выбрать, чтобы подтвердить выбор.

Процедура измерения

1) Нажмите выключатель питания, чтобы включить прибор

2) Нажмите кнопку IN/MM, чтобы установить дюймы/мм

3) Добавьте каплю геля на тестируемую поверхность и поместите датчик непосредственно в гель. На дисплее отображается фактическая толщина измеряемой детали.

4) Последнее показание сохраняется на дисплее до отключения питания устройства.

Подготовка

Прибор способен выполнять измерения на широком спектре материалов, от различных металлов до стекла и пластика. Однако для разных типов материалов потребуются разные преобразователи. Выбор правильного преобразователя для работы имеет решающее значение для возможности легкого выполнения точных и надежных измерений. В следующих параграфах освещаются важные свойства датчиков, которые следует учитывать при выборе датчика для конкретной работы. Вообще говоря, лучшим преобразователем для работы является тот, который посылает достаточную ультразвуковую энергию в измеряемый материал, чтобы прибор принимал сильный и стабильный эхосигнал. Несколько факторов влияют на силу ультразвука при его распространении.

Вообще говоря, лучшим преобразователем для работы является тот, который посылает достаточную ультразвуковую энергию в измеряемый материал, чтобы прибор принимал сильный и стабильный эхосигнал. Несколько факторов влияют на силу ультразвука при его распространении.

Начальная мощность сигнала

Чем сильнее сигнал в начале, тем сильнее будет его эхо-сигнал. Начальная сила сигнала во многом зависит от размера ультразвукового излучателя в датчике. Большая излучающая площадь будет посылать больше энергии в измеряемый материал, чем малая излучающая площадь. Таким образом, так называемый датчик «1/2 дюйма» будет излучать более сильный сигнал, чем датчик «1/4 дюйма».

Поглощение и рассеяние

Когда ультразвук проходит через любой материал, он частично поглощается. Если материал, через который проходит звук, имеет зернистую структуру, звуковые волны будут рассеиваться. Оба этих эффекта уменьшают силу волн и, следовательно, способность датчика обнаруживать возвращающееся эхо. Ультразвук более высокой частоты поглощается и рассеивается больше, чем ультразвук более низкой частоты. Хотя может показаться, что использование преобразователя с более низкой частотой может быть лучше в каждом случае, низкие частоты имеют меньшую направленность, чем высокие частоты. Таким образом, датчик с более высокой частотой будет лучшим выбором для определения точного местоположения небольших ямок или дефектов в измеряемом материале.

Ультразвук более высокой частоты поглощается и рассеивается больше, чем ультразвук более низкой частоты. Хотя может показаться, что использование преобразователя с более низкой частотой может быть лучше в каждом случае, низкие частоты имеют меньшую направленность, чем высокие частоты. Таким образом, датчик с более высокой частотой будет лучшим выбором для определения точного местоположения небольших ямок или дефектов в измеряемом материале.

Геометрия преобразователя

Физические ограничения измерительной среды иногда определяют пригодность преобразователя для данной работы. Некоторые датчики могут быть просто слишком большими для использования в ограниченном пространстве. Кроме того, площадь поверхности, доступная для контакта с датчиком, может быть ограничена, что требует использования датчика с небольшой поверхностью износа. Измерение на криволинейной поверхности, такой как стенка цилиндра двигателя, может потребовать использования преобразователя с соответствующей изогнутой поверхностью износа.

Температура материала

При необходимости измерения на очень горячих поверхностях необходимо использовать высокотемпературные преобразователи. Эти датчики изготовлены с использованием специальных материалов и технологий, которые позволяют им выдерживать высокие температуры без повреждений. Кроме того, необходимо соблюдать осторожность при выполнении «обнуления датчика» или «калибровки по известной толщине» с высокотемпературным датчиком.

Выбор надлежащего преобразователя часто является вопросом компромисса между различными характеристиками. Может потребоваться поэкспериментировать с различными датчиками, чтобы найти тот, который хорошо подходит для данной работы. Преобразователь — это «рабочая часть» прибора. Он передает и принимает ультразвуковые звуковые волны, которые прибор использует для расчета толщины измеряемого материала. Датчик подключается к прибору с помощью прилагаемого кабеля и двух коаксиальных разъемов. При использовании преобразователей ориентация двойных коаксиальных разъемов не имеет решающего значения: любой штекер можно подключить к любому гнезду прибора. Преобразователь необходимо использовать правильно, чтобы прибор мог производить точные и надежные измерения. Ниже приводится краткое описание преобразователя, а также инструкции по его использованию.

Преобразователь необходимо использовать правильно, чтобы прибор мог производить точные и надежные измерения. Ниже приводится краткое описание преобразователя, а также инструкции по его использованию.

На рисунке слева вверху показан вид снизу типичного преобразователя. Видны два полукруга на лицевой стороне, а также разделяющий их барьер. Один из полукругов отвечает за проведение ультразвукового звука в измеряемый материал, а другой полукруг отвечает за проведение отраженного звука обратно в преобразователь. Когда преобразователь помещается напротив измеряемого материала, измеряется область непосредственно под центром поверхности износа. На правом рисунке показан вид сверху типичного преобразователя. Нажмите на верхнюю часть большим или указательным пальцем, чтобы зафиксировать датчик на месте. Достаточно умеренного давления, так как необходимо только удерживать преобразователь в неподвижном состоянии, а изнашиваемую поверхность плотно прилегать к поверхности измеряемого материала.

Состояние и подготовка поверхностей

В любом сценарии ультразвуковых измерений форма и шероховатость тестируемой поверхности имеют первостепенное значение. Шероховатые, неровные поверхности могут ограничивать проникновение ультразвука через материал и приводить к нестабильным и, следовательно, ненадежным измерениям. Измеряемая поверхность должна быть чистой и не содержать мелких твердых частиц, ржавчины или окалины. Наличие таких препятствий будет препятствовать правильному прилеганию преобразователя к поверхности. Часто при очистке поверхностей помогают проволочная щетка или скребок. В более крайних случаях можно использовать роторные шлифовальные машины или шлифовальные круги, хотя необходимо соблюдать осторожность, чтобы предотвратить выемку поверхности, которая будет препятствовать правильному соединению преобразователя.

Чрезвычайно шероховатые поверхности, такие как поверхность некоторых видов чугуна, напоминающая гальку, измерить труднее всего. Такие поверхности воздействуют на звуковой луч, как матовое стекло на свет, луч становится рассеянным и рассеивается во всех направлениях.

Помимо создания препятствий для измерения, шероховатые поверхности способствуют чрезмерному износу датчика, особенно в ситуациях, когда датчик «царапает» поверхность. Датчики следует регулярно осматривать на наличие признаков неравномерного износа рабочей поверхности. Если поверхность износа изнашивается с одной стороны больше, чем с другой, звуковой луч, проникающий в испытуемый материал, может больше не быть перпендикулярным поверхности материала. В его случае будет трудно точно локализовать крошечные неровности в измеряемом материале, поскольку фокус звукового луча больше не находится непосредственно под преобразователем.

Важные примечания

Когда инструмент отображает измерения толщины, на дисплее будет отображаться последнее измеренное значение до тех пор, пока не будет выполнено новое измерение. Для того чтобы преобразователь выполнял свою работу, между поверхностью износа и поверхностью измеряемого материала не должно быть воздушных зазоров. Это достигается с помощью «связующей» жидкости, обычно называемой «связующей жидкостью». Эта жидкость служит для «связывания» или передачи ультразвуковых звуковых волн от преобразователя в материал и обратно. Перед проведением измерений на поверхность измеряемого материала следует нанести небольшое количество контактной жидкости. Как правило, достаточно одной капли контактного вещества.

Эта жидкость служит для «связывания» или передачи ультразвуковых звуковых волн от преобразователя в материал и обратно. Перед проведением измерений на поверхность измеряемого материала следует нанести небольшое количество контактной жидкости. Как правило, достаточно одной капли контактного вещества.

После нанесения контактной жидкости плотно прижмите датчик (износной поверхностью вниз) к измеряемой области. Должен появиться индикатор состояния муфты, а на дисплее должно появиться цифровое число. Если прибор правильно «обнулен» и настроен на правильную скорость звука, число на дисплее будет указывать фактическую толщину материала непосредственно под датчиком.

Если индикатор состояния соединения нестабилен или цифры на дисплее кажутся ошибочными, убедитесь, что под датчиком имеется достаточная пленка контактной жидкости и что датчик плотно прилегает к материалу. Если условие сохраняется, может потребоваться выбор другого преобразователя (размера или частоты) для измеряемого материала.

Когда преобразователь находится в контакте с измеряемым материалом, прибор будет выполнять четыре измерения каждую секунду, обновляя при этом свой дисплей. Когда датчик удаляется с поверхности, на дисплее отображается последнее выполненное измерение.

Примечание

Иногда при снятии датчика между датчиком и поверхностью может образовываться небольшая пленка контактной жидкости. Когда это происходит, манометр может выполнять измерение через эту контактную пленку, в результате чего измерение оказывается больше или меньше, чем должно быть. Это явление очевидно, когда наблюдается одно значение толщины при установленном датчике, а другое значение наблюдается после снятия датчика. Кроме того, измерения через очень толстую краску или покрытие могут привести к измерению краски или покрытия, а не фактического предполагаемого материала. Ответственность за надлежащее использование прибора и распознавание подобных явлений лежит исключительно на пользователе прибора.

Измерение трубы и трубопровода

При измерении отрезка трубы для определения толщины стенки трубы важно ориентировать преобразователи. Если диаметр трубы больше примерно 4 дюймов, измерения следует проводить с датчиком, ориентированным так, чтобы зазор в поверхности износа был перпендикулярен (под прямым углом) к длинной оси трубы. Для труб меньшего диаметра необходимо выполнить два измерения: одно с зазором на поверхности износа, перпендикулярным, другое с зазором, параллельным длинной оси трубы. В качестве толщины в этой точке следует принять меньшее из двух отображаемых значений.

Если диаметр трубы больше примерно 4 дюймов, измерения следует проводить с датчиком, ориентированным так, чтобы зазор в поверхности износа был перпендикулярен (под прямым углом) к длинной оси трубы. Для труб меньшего диаметра необходимо выполнить два измерения: одно с зазором на поверхности износа, перпендикулярным, другое с зазором, параллельным длинной оси трубы. В качестве толщины в этой точке следует принять меньшее из двух отображаемых значений.

Измерение горячих поверхностей

Скорость звука в веществе зависит от его температуры. Когда материалы нагреваются, скорость звука через них уменьшается. В большинстве применений с температурой поверхности ниже примерно 100 не требуется соблюдения каких-либо специальных процедур. При температурах выше этой точки изменение скорости звука в измеряемом материале начинает оказывать заметное влияние на ультразвуковые измерения. При таких повышенных температурах пользователю рекомендуется выполнять процедуру калибровки на образце известной толщины, который имеет температуру измеряемого материала или близок к ней. Это позволит датчику правильно рассчитать скорость звука в горячем материале.

Это позволит датчику правильно рассчитать скорость звука в горячем материале.

При проведении измерений на горячих поверхностях также может потребоваться использование высокотемпературного преобразователя специальной конструкции. Эти датчики изготовлены из материалов, способных выдерживать высокие температуры. Тем не менее, рекомендуется оставлять зонд в контакте с поверхностью на такое короткое время, которое необходимо для получения стабильных измерений. Когда преобразователь находится в контакте с горячей поверхностью, он начинает нагреваться и из-за теплового расширения и других эффектов может начать отрицательно сказываться на точности измерений.

Измерение многослойного материала

Многослойные материалы уникальны тем, что их плотность (и, следовательно, скорость звука) может значительно различаться от одного изделия к другому. Некоторые многослойные материалы могут даже демонстрировать заметные изменения скорости звука на одной поверхности. Единственный способ надежно измерить такие материалы — выполнить процедуру калибровки на образце известной толщины. В идеале этот образец материала должен быть частью одного и того же измеряемого изделия или, по крайней мере, одной и той же партии ламинированного материала. Путем индивидуальной калибровки каждого тестового образца влияние изменения скорости звука будет сведено к минимуму.

В идеале этот образец материала должен быть частью одного и того же измеряемого изделия или, по крайней мере, одной и той же партии ламинированного материала. Путем индивидуальной калибровки каждого тестового образца влияние изменения скорости звука будет сведено к минимуму.

Дополнительным важным фактором при измерении ламинатов является то, что любые имеющиеся воздушные зазоры или карманы вызовут раннее отражение ультразвукового луча. Этот эффект будет заметен как внезапное уменьшение толщины поверхности, в остальном правильной. Хотя это может помешать точному измерению общей толщины материала, оно дает пользователю точную информацию о воздушных зазорах в ламинате.

Пригодность материалов

Ультразвуковые измерения толщины основаны на прохождении звуковой волны через измеряемый материал. Не все материалы хорошо передают звук. Ультразвуковое измерение толщины применимо для самых разных материалов, включая металлы, пластмассы и стекло. К трудным материалам относятся некоторые литые материалы, бетон, дерево, стекловолокно и немного резины.

Соединения

Для всех ультразвуковых применений требуется некоторая среда для передачи звука от преобразователя на испытуемый образец. Обычно в качестве среды используется жидкость с высокой вязкостью. Звук, используемый при ультразвуковом измерении толщины, не может эффективно распространяться по воздуху.

В ультразвуковой калибровке может использоваться широкий спектр контактных материалов. Пропиленгликоль подходит для большинства применений. В сложных случаях, когда требуется максимальная передача звуковой энергии, рекомендуется использовать глицерин. Однако на некоторых металлах глицерин может способствовать коррозии за счет поглощения воды и поэтому может быть нежелательным.

Другие контактные жидкости, подходящие для измерений при нормальных температурах, могут включать воду, различные масла и смазки, гели и силиконовые жидкости. Для измерений при повышенных температурах потребуются специальные высокотемпературные контактные жидкости.

Неотъемлемой частью ультразвукового измерения толщины является возможность того, что прибор будет использовать второй, а не первый эхо-сигнал от задней поверхности измеряемого материала в стандартном импульсно-эхо-режиме. Это может привести к тому, что значение толщины будет в ДВА РАЗА больше, чем должно быть. Ответственность за надлежащее использование прибора и распознавание подобных явлений лежит исключительно на пользователе прибора.

Это может привести к тому, что значение толщины будет в ДВА РАЗА больше, чем должно быть. Ответственность за надлежащее использование прибора и распознавание подобных явлений лежит исключительно на пользователе прибора.

Техническое обслуживание

ЗАМЕНА БАТАРЕЙ

Как только на экране появится индикатор низкого заряда батарей, необходимо заменить батареи.

Используйте следующую процедуру при замене батарей. Выключите блок питания или подождите, пока блок не выключится автоматически. Откройте батарейный отсек. Извлеките использованные батареи и вставьте новые батареи в отсек, обращая особое внимание на полярность батареи.

PDF Ультразвуковой толщиномер UTG-1500Скачать

Как пользоваться ультразвуковым толщиномером

Автор Nexxis, 6 марта 2020 г. · Чтение: 4 мин. Сверхлегкие и прочные модели, в которых используются преимущества микрокомпонентов, позволяют быстро и с высокой точностью рассчитать толщину широкого спектра материалов.

Работа таких датчиков основана на излучении ультразвуковых сигналов, которые поглощаются и рассеиваются в измеряемом материале. Затем эти данные анализируются для определения толщины материала.

Затем эти данные анализируются для определения толщины материала.

- Такой инструмент можно использовать практически с любым конструкционным материалом, таким как пластик, металлы, композиты, стекловолокно и т.д.

- Подходит для измерения отдельных слоев или покрытий в многослойных изделиях.

- Инструмент полностью неразрушающий, не требует разрезания или разрезания.

Как работает инструмент

Инструмент использует звуковые волны, которые распространяются на частотах выше, чем может уловить человеческий слух, в основном на уровнях от 500 кГц до 20 кГц, хотя в некоторых случаях это выходит за пределы этих параметров.

- Звук передается от элемента, известного как преобразователь, во вспышке ультразвуковых волн.

- Этот всплеск проходит через материал в виде серии организованных механических вибраций, которые затем отражаются обратно к приемнику — короче говоря, он «слушает» в течение времени, необходимого для возвращения этого эха

- Количество времени, которое это занимает Затем can используется для расчета толщины материала.

Рекомендации по правильному использованию

Очень важно правильно откалибровать инструмент перед использованием, и это должно выполняться в соответствии с инструкциями производителя. Перед проведением любого измерения необходимо выполнить различные аспекты подготовки.

- Выберите правильный преобразователь : Это будет зависеть от измеряемого материала, температуры материала, физических ограничений в окружающей среде (например, ограниченное место), температуры материала и других аспектов, в том числе от того, является ли поверхность равномерная или криволинейная.

- Подготовка поверхности : Чем неровнее или шероховатее поверхность, тем менее надежными будут показания. Удалите весь мусор, ржавчину и окалину с помощью проволочной щетки или, при необходимости, шлифовальных и/или шлифовальных машин.

- Использование контактной жидкости : Это жидкость, обеспечивающая отсутствие зазора между преобразователем и измеряемым материалом.

- Ориентация преобразователя при измерении труб и труб : Диаметр трубы определяет количество необходимых измерений, а также выбор параллельного или перпендикулярного угла. Большие диаметры (более 10 см) следует снимать, удерживая датчик перпендикулярно длинной оси. Для труб меньшего размера возьмите это измерение и дополнительное параллельное. Меньшее из измерений должно быть записано.

- Колебания температуры : Звуковые волны медленнее проходят через горячий материал. При проведении измерений на поверхностях с высокой температурой рекомендуется использовать датчик, специально предназначенный для работы в таких условиях, и держать его в контакте только во время измерения, чтобы предотвратить любое тепловое расширение и, как следствие, точность результатов.

Процедура измерения

После проведения всех подготовительных мероприятий процесс измерения становится быстрым и легким.